ANALISIS KUALITAS PRODUK PLAT BAJ A KARBON HOT ROLLED DENGAN PENDEKATAN KAIZEN DAN SEVEN TOOLS

DI PT. GUNAWAN DIANJ AYA STEEL, Tbk

SKRIPSI

DISUSUN OLEH : ANDRE ARIEF HENDRAWAN

1032010085

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

SKRIPSI

ANALISIS KUALITAS PRODUK PLAT BAJ A KARBON HOT ROLLED DENGAN PENDEKATAN KAIZEN DAN SEVEN TOOLS

DI PT. GUNAWAN DIANJ AYA STEEL, Tbk

Disusun oleh :

ANDRE ARIEF HENDRAWAN NPM : 1032010085

Telah diper tahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Enny Ariyani, ST. MT Ir. Yustina Ngatilah, MT NPY. 3700 9950 0411 NIP.19570306 198803 2 001

2. 2.

Ir. Iriani, MMT. Drs. Pailan, M. Pd. NIP. 19621126 198803 2 001 NIP. 19530504 198303 1 001

Mengetahui

Dekan Fakultas Teknologi I ndustr i

Univer sitas Pembangunan Nasional ”Veter an” J awa Timur Sur abaya

SKRIPSI

ANALISIS KUALITAS PRODUK PLAT BAJ A KARBON HOT ROLLED DENGAN PENDEKATAN KAIZEN DAN SEVEN TOOLS

DI PT. GUNAWAN DIANJ AYA STEEL, Tbk

Disusun oleh :

ANDRE ARIEF HENDRAWAN NPM : 1032010085

Telah diper tahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Enny Ariyani, ST. MT Ir. Yustina Ngatilah, MT NPY. 3700 9950 0411 NIP.19570306 198803 2 001

2. 2.

Ir. Iriani, MMT. Drs. Pailan, M. Pd. NIP. 19621126 198803 2 001 NIP. 19530504 198303 1 001

3.

Ir. Yustina Ngatilah, MT NIP.19570306 198803 2 001

Mengetahui

Ketua J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Sur abaya

KATA PENGANTAR

Alhamdulillah, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah

berkenan memberikan rahmat dan hidayahnya sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul :

PENGENDALIAN KUALITAS PRODUK BAJA KARBON HOT ROLLED DENGAN PENDEKATAN KAIZEN DAN SEVEN TOOLS DALAM

RANGKA MENSUPORT PERBAIKAN ISO 9001:2000 STUDI KASUS DI PT. GUNAWAN DIANJ AYA STEEL, Tbk

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam memperoleh gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

3. Bapak Dr. Ir Minto Waluyo, MM, selaku Ketua Program Studi Tenik Industri

UPN “Veteran” Jawa Timur.

4. Ibu. Ir. Yustina Ngatilah. MT, selaku Dosen Pembimbing I.

5. Bapak Drs. Pailan M. Pd, selaku Dosen Pembimbing II.

6. Bapak Bambang bagian HRD di PT. Gunawan Dianjaya Steel, Tbk yang telah membantu saya dalam proses pengumpulan data di lapangan.

7. Segenap Karyawan PT. Gunawan Dianjaya Steel, Tbk yang tidak dapat penulis sebutkan satu persatu, atas segala bantuannya selama penulis

melaksanakan penelitian.

8. Orangtua tercinta yang telah memberikan bantuan baik moral maupun materi kepada penulis selama menyelesaikan skripsi.

9. Nur Indah Sari yang berperan sangat penting untuk memberikan semangat kepada penulis selama menyelesaikan skripsi.

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak

bermanfaat bagi setiap pembaca pada umumnya.

Surabaya,5 Desember 2014

Penulis

DAFTAR ISI

1.7 Sistematika Penulisan ………... 5

BAB II TINJ AUAN PUSTAKA 7

2.1.7 Maksud dan Tujuan Pengendalian Kualitas…... 13

2.1.8 Hal – hal yang Mempengaruhi Derajat Pengendalian Kualitas ……… 13

2.1.9 Teknik Pengendalian Kualitas………. 15

2.2 Budaya Kaizen ……… 2.2.1 Pengertian Budaya Kaizen ………. 2.2.2 Konsep Budaya Kaizen ……….. 2.2.3 Prinsip Budaya Kaizen ………... 2.2.4 Faktor – Faktor Yang Mempengaruhi Budaya

Kaizen ………

2.2.5 Penilaian Kinerja ……….. 2.2.6 Faktor – Faktor Yang Mempengaruhi Kinerja ... 2.2.7 Kegunaan Penilaian Kinerja ……….. 2.2.8 Pengaruh Budaya Kaizen Terhadap Kinerja ….. 2.3 Seven Tools ……… BAB III METODE PENELITIAN

21

3.1 Tempat dan Waktu Penelitian ………... 53

3.2 Identifikasi Variabel dan Operasional Variabel …….... 53

3.2.1 Identifikasi Variabel ....………... 53

3.2.2 Definisi Operasional Variabel ………... 54

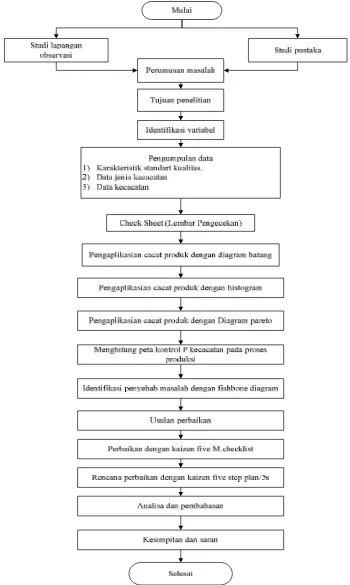

3.3 Langkah – Langkah Pemecahan Masalah …………... 55

BAB IV ANALISA HASIL DAN PEMBAHASAN 59 4.1 Pengumpulan Data ………... 59

4.1.1 Karakteristik Standart Kualitas………. 59

4.1.2 Data Jenis Kecacatan ……… 59

4.1.3 Data Kecacatan ...………...………... 60

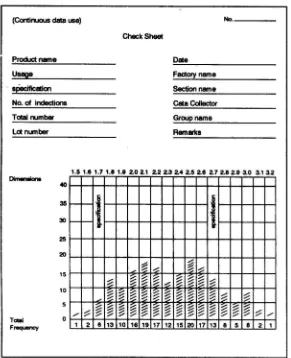

4.2.1 Check Sheet ………. 61

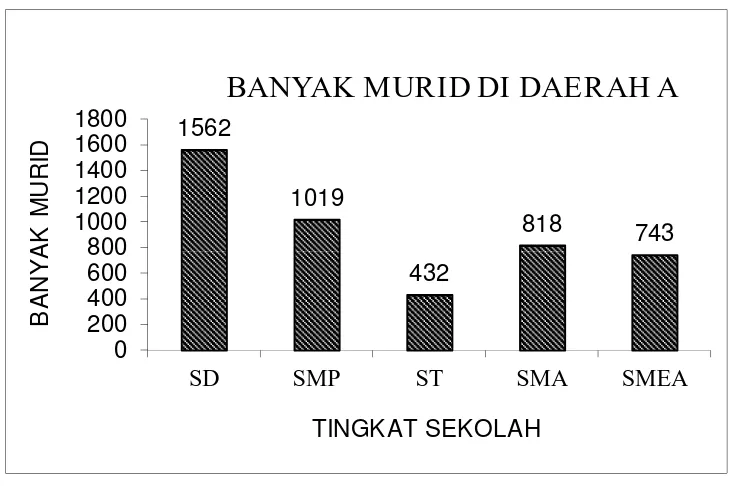

4.2.2 Diagram Batang …..………. 62

4.2.3 Histogram ……….... 62

4.2.4 Diagram Pareto ……… 64

4.2.5 Peta Kontrol P ………. 65

4.3 Identifikasi Penyebab Masalah ……… 69

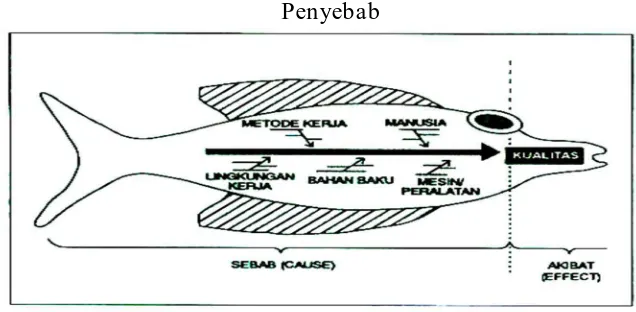

4.3.1 (Fishbone Diagram) ……… 69

4.4 Usulan Perbaikan ……….………... 75

4.4.1 Rencana Perbaikan Dengan Kaizen M Checklist dan Kaizen Five Step Plan / 5S ….………. 75

4.5 Analisa dan Pembahasan 78

BAB V KESIMPULAN DAN SARAN 81 5.1 Kesimpulan ……... 81

5.2 Saran ……... 82 DAFTAR PUSTAKA

ABSTRAK

PT. Gunawan Dianjaya Steel, Tbk adalah suatu perusahaan yang bergerak

di bidang produsen pelat baja karbon di indonesia. Salah satu produk yang ditawarkan oleh PT. Gunawan Dianjaya Steel, Tbk adalah pelat baja karbon hot

rolled. Namun dalam proses produksi masih terdapat defect diantaranya yaitu

proses rolling, proses cutting, dan finishing. Tujuan dilakukannya penelitian di PT. Gunawan Dianjaya Steel, Tbk adalah Untuk menganalisis menggunakan

Seven Tools serta penerapan KAIZEN dalam mengendalikan kualitas produk PT.

Gunawan Dianjaya Steel, Tbk dan menekan kerusakan (Defect)

Berdasarkan hasil penelitian diketahui bahwa pada proses produksi selama 3 bulan terdapat kecacatan pada rolling sebesar 0,23%, kecacatan pada cutting sebesar 0,82%, dan kecacatan pada finishing sebesar 0,13%. Dapat diketahui juga

jenis cacat yang dominan yaitu pada proses cutting, sebesar 76 lembar pelat baja dengan prosentase cacat sebesar 0,82%. Sehingga untuk mengurangi waste

tersebut disarankan untuk mengurangi Defect atau kecacatan yang terjadi di PT. Gunawan Dianjaya Steel, Tbk perlu adanya peningkatan pengawasan terhadap pekerja maupun pemeliharaan terhadap mesin atau peralatan yang digunakan dan

juga perlu melakukan pelatihan untuk mengasah kemampuan pegawai pada perusahaan tersebut.

ABSTRACT

PT. Gunawan Dianjaya Steel, Tbk is producer of carbon steel plate in

Indonesia. The one of their product is steel plate hot rolled, but in production process still have defect, there are rolling process, cutting process, and finishing.

The research in PT. Gunawan Dianjaya Steel, Tbk is analyzed by seven tools and kaizen application on maintain of product quality and reduce waste (defect)

Based on research result, on production process during 3 month. There is

0,23% rolling damage, 0,82% cutting damage, and 0,13% finishing damage, the most damage is in cutting process about 76 sheets of steel plate with defect

percentage 0,82%. For reducing waste is recommended to reducing defect in PT. Gunawan Dianjaya Steel, Tbk needs increase supervision to employee and machine maintenance or toolskit and needs training for increase ability of

employee in this company.

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Saat ini dunia industri memegang peran penting dalam era pembangunan

di Indonesia. Munculnya industri kecil dan besar baik perusahaan swasta maupun perusahaan negara akan menjadi tonggak dalam memajukan bangsa.

Hanya perusahaan yang mempunyai daya saing yang tinggi yang dapat bertahan didalam usaha meningkatkan keuntungan. Dalam dunia perindustrian. kualitas atau mutu produk dan produktivitas adalah kunci keberhasilan bagi berbagai

sistem produksi. Keduanya merupakan kriteria kinerja perusahaan yang sangat penting baik bagi perusahaan yang berorientasi keuntungan. Kemampuan

perusahaan menghasilkan produk barang atau jasa yang bermutu tinggi merupakan kunci bagi posisi persaingan dan prospek keberhasilan jangka panjangnya.

Kualitas dapat diartikan sebagai tingkat atau ukuran kesesuaian suatu produk dengan pemakainya, dalam arti sempit kualitas diartikan sebagai tingkat

kesesuaian produk dengan standar yang telah ditetapkan (Juita Alisjahbana, 2007). Kualitas dari suatu produk yang dihasilkan oleh suatu perusahaan ditentukan berdasarkan ukuran-ukuran dan karakteristik tertentu. Suatu produk dikatakan

berkualitas baik apabila dapat memenuhi kebutuhan dan keinginan pelanggan atau dapat diterima oleh pelanggan sebagai batas spesifikasi, dan proses yang baik

2

standart sebagai batas kontrol dapat dilakukan pula berupa pelaksanaan proses produksi yang baik yakni sesuai dengan prosedur yang ada sehingga kualitas

produk yang dihasilkan tetap terjaga.

PT. Gunawan Dianjaya Steel, Tbk adalah suatu perusahaan yang bergerak di bidang produsen pelat baja karbon di indonesia. Salah satu produk yang

diproduksi oleh PT. Gunawan Dianjaya Steel, Tbk adalah pelat baja karbon hot

rolled. Pelat baja karbon hot rolled memiliki prospek yang sangat baik dalam

perkembangan industri dalam negeri maupun luar negeri, dan hal ini merupakan faktor yang mendorong PT. Gunawan Dianjaya Steel, Tbk untuk tetap unggul dalam bidang produsen pelat baja.

PT. Gunawan Dianjaya Steel, Tbk sebagai perusahaan yang bergerak dalam industri pelat baja karbon hot rolled dalam menjalankan kegiatan bisnisnya telah

menerapkan sistem pengendalian kualitas produksi dengan menggunakan metode ISO. Perusahaan bahkan telah meraih sertifikasi ISO 9001:2000, EN ISO 9001:2000, BS EN ISO 9001,2000 dari Lloyd’s Register Quality Assurance Ltd,

untuk standard sistem manajemen kualitas, dan sertifikasi “U-Mark” di Jerman dari RWTUV untuk pabrik dan pengetesan yang layak pada pelat baja. Berbagai

program pengendalian kualitas dilakukan oleh perusahaan sehingga dapat menghasilkan produk yang baik dan sesuai dengan standard kualitas yang ditetapkan. Akan tetapi pada kenyataanya masih terdapat produk yang mengalami

kerusakan (defect), meskipun kerusakan sangat kecil, perusahaan harus melakukan proses produksi dengan tidak ada kecacatan sama sekali atau nol

3

yaitu pada proses rolling, proses cutting, dan finishing. Pada proses rolling terdapat berlubang, gupil dan retak, pada proses cutting terdapat pemotongan

tidak simetris, pada finishing terdapat bekas potongan tidak rata sehingga perlu dilakukan penelitian guna memperoleh hasil untuk dapat memperbaiki kualitas produk yang ada di PT. Gunawan Dianjaya Steel, Tbk.

Dengan adanya permasalahan tersebut maka dilakukan penelitian analisis kualitas produk plat baja karbon hot rolled dengan pendekatan kaizen dan

seventools dengan harapan untuk meningkatkan kualitas produk.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu permasalahan yaitu :

“Bagaimana kualitas produk pelat baja karbon hot rolled dan upaya perbaikan untuk meningkatkan kualitas”.

1.3 Batasan Masalah

Agar penulisan dapat berjalan dengan baik dan sesuai dengan alurnya maka perlu di berikan batasan-batasan masalah sebagai berikut :

1. Penelitian ini mencakup jumlah produksi produk pelat baja Hot Rolled pada bulan April - Juni 2014.

2. Analisis kualitas produk pelat baja hot rolled didasarkan pada SOP yang

digunakan di PT.Gunawan Dianjaya Steel, Tbk.

4

1.4 Asumsi

Sedangkan asumsi yang digunakan dalam penelitian ini adalah sebagai

berikut :

1. Kondisi operasional, keuangan dan manajemen perusahaan tidak berubah selama penelitian.

2. Dari 8 proses produksi hanya ada 3 proses produksi yang mengalami kecacatan yaitu proses rolling, cutting dan finishing.

1.5 Tujuan Penelitian

Adapun tujuan dalam penelitian ini adalah sebagai berikut :

1. Mengetahui kualitas produk pelat baja karbon hot rolled. 2. Memberikan usulan perbaikan untuk meningkatkan kualitas.

1.6 Manfaat Penelitian

Manfaat penelitian yang diharapkan dari penelitian ini adalah :

1. Bagi penulis, sebagai syarat menyelesaikan pendidikan juga dapat menambah

wawasan dan kemampuan dalam mengaplikasikan KAIZEN dan analisis

Seven Tools dalam memecahkan permasalahan nyata di dunia industri

terutama industri jasa.

2. Bagi PT. Gunawan Dianjaya Steel, Tbk, penelitian ini diharapkan dapat memberikan manfaat sebagai bahan masukan dan pertimbangan bagi

5

3. Diharapkan penelitian ini dapat digunakan sebagai referensi bacaan untuk menambah ilmu pengetahuan tentang kualitas pelayanan. Selain itu dapat

digunakan sebagai acuan penelitian berikutnya. 1.7 Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan

dibahas pada masing-masing bab, sehingga dalam setiap bab akan mempunyai pembahasan topik tersendiri. Adapun sistematika penulisan dari tugas akhir ini

adalah sebagai berikut : BAB I PENDAHULUAN

Bab ini berisi latar belakang penelitian, perumusan masalah yang

diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang dipakai dalam penelitian serta sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

Bab ini berisi dasar-dasar teori yang digunakan untuk mengolah dan menganalisa data-data yang diperoleh dari pelaksanaan penelitian, yaitu

teori mengenai kualitas produk dengan menggunakan Seven Tools dan Pendekatan Kaizen.

BAB III METODE PENELITIAN

Bab ini berisi langkah-langkah dalam melakukan penelitian ini yaitu hal-hal yang dilakukan untuk mencapai tujuan dari penelitian atau

6

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini berisi pengolahan dari data yang telah dikumpulkan dan

melakukan analisa, langkah-langkah pemecahan masalah dan metode analisis serta pembahasan penelitian.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dan saran dari analisa yang telah dilakukan sehingga dapat memberikan suatu rekomendasi sebagai

masukan bagi pihak perusahaan. DAFTAR PUSTAKA

7

BAB II

TINJ AUAN PUSTAKA

2.1 Kualitas

Kualitas adalah tingkat baik buruknya sesuatu, kadar, derajat, atau taraf (kepandaian, kecakapan, dsb). Menurut Sofjan Assauri (2004), mutu atau kualitas

diartikan sebagai the standart of something as measured against other thing of a

similar kind, yang artinya secara bebas adalah standar sesuatu sebagai pengukur

yang membedakan suatu benda dengan yang lainya. Di sini keberadaan kualitas

tersebut yang menjadikan suatu benda berbeda. Perbedaan yang terdapat pada benda ini menjadikan benda ini istimewa dan spesial dibandingkan dengan benda

lainya yang masih tergolong sama. Kualitas merupakan hal yang paling penting untuk diperhatikan dalam setiap proses produksi, kulitas yang baik akan dihasilkan oleh proses yang terkendali. Kualitas menjadi faktor dasar keputusan

konsumen dalam banyak produk dan jasa, tanpa membedakan apakah konsumen itu perorangan, kelompok industri, program pertahanan militer, atau toko

pengecer. Akibatnya kualitas adalah faktor kunci yang membawa keberhasilan bisnis, pertumbuhan, dan peningkatan posisi bersaing perusahaan.

2.1.1 Pengertian Pengendalian K ualitas

Pada suatu perusahaan pengendalian kalitas sangat penting karena hal ini menentukan produk yang dihasilkan sesuai dengan standar kualitas

8

Manajemen Produksi dan Operasi (2004) mengemukakan bahwa Pengendalian kualitas adalah kegiatan memastikan apakah kebijakan dalam hal kualitas (standar) dapat tercermin dalam hasil akhir, atau dengan kata lain usaha untuk

mempertahankan mutu atau kualitas dari barang-barang yang dihasilkan agar sesuai dengan spesifikasi produk yang telah ditetapkan berdasarkan kebijakan

pimpinan. Pelaksanaan pengendalian kualitas dilaksanakan oleh operator dan leader pada masing-masing departemen. Pada pelaksanaan pengendalian kualitas semua produk dicek menurut standar, dan semua penyimpangan-penyimpangan

dalam hal ini digunakan sebagai umpan balik sehingga dapat dilakukan tindakan perbaikan untuk produksi di masa yang akan datang.

2.1.2 Faktor-Faktor Yang Mempengar uhi Kualitas

Kualitas dipengaruhi oleh faktor yang akan menentukan bahwa suatu barang dapat memenuhi tujuannya. Menurut Sofjan Assauri (2004),

mengemukakan bahwa tingkat kualitas ditentukan oleh beberapa faktor, antara lain:

a. Fungsi Suatu Barang

Kualitas yang hendak dicapai sesuai dengan fungsi untuk apa barang tersebut digunakan atau dibutuhkan tercermin pada spesifikasi dari barang tersebut

seperti tahan lamanya, kegunaannya, berat, bunyi, mudah atau tidaknya perawatan dan kepercayaannya.

b. Wujud Luar

9

barang tersebut, adalah wujud luar barang itu. Faktor wujud luar yang terdapat pada suatu barang tidak hanya terlihat dari bentuk, tetapi juga dari warna, susunan dan hal-hal lainnya.

c. Biaya Barang Tersebut

Umumnya biaya dan harga suatu barang akan menentukan kualitas barang

tersebut. Hal ini terlihat dari barang-barang yang mempunyai biaya atau harga yang mahal, dapat menunujukan bahwa kualitas barang tersebut relatif lebih baik.

2.1.3 Ruang Lingkup Pengendalian K ualitas

Menurut Sofjan Assauri (2004), secara garis besar pengendalian kualitas

dikelompokan dalam dua tingkatan, yaitu : a. Pengendalian Selama Pengolahan (Proses)

Pengendalian harus dilakukan secara beraturan dan teratur. Pengendalian

dilakukan hanya terhadap bagian dari proses mungkin tidak ada artinya bila tidak diikuti dengan pengendalian pada bagian lain. Pengendalian ini

termasuk juga pengendalian atas bahan-bahan yang digunakan untuk proses. b. Pengendalian Atas Hasil yang Telah Diselesaikan

Meskipun telah diadakannya pengendalian kualitas selama proses tidak

menjamin bahwa tidak ada hasil produksi yang rusak atau kurang baik. Untuk menjaga agar barang-barang yang dihasilkan cukup baik sampai ke

10

2.1.4 Perspektif Terhadap Kualitas

Beraneka ragamnya definisi mengenai kualitas ini dikarenakan perpedaan perspektif atau pandangan yang digunakan. David Garvin mengidentifikasikan

lima alternatif perspektif kualitas yang biasa digunakan Fandy Tjiptono (2011) yaitu :

a. Transcedental Approach

Kualitas dalam pendekatan ini dapat dirasakan atau diketahui, tetapi sulit didefinisikan dan dioperasionalkan. Dengan demikian fungsi perencanaan,

produksi, dan pelayanan suatu perusahaan sulit sekali menggunakan definisi

seperti ini sebagai dasar manajemen kualitas.

b. Produck-based Aproach

Pendekatan ini menganggap kualitas ini sebagai karakteristik atau atribut yang dimiliki produk. Karena pandangan ini sangat objektif, maka tidak

dapat menjelaskan perbedaan dalam selera, kebutuhan, dan preferensi individual.

c. User-based Approach

Pendekatan didasarkan pada pemikiran bahwa kualitas tergantung pada orang yang memandangnya, dan produk yang paling memuaskan preferensi

seseorang ( misalnya perceived quality ) merupakan produk yang berkualitas paling tinggi. Perspektif yang subjektif dan demand-oriented ini juga

11

d. Manufacturing-based Approach

Perspektif ini bersifat supply-based dan terutama memperhatikan praktik- praktik perekayasaan serta mendefinisikan kualitas sebagai sama dengan

persyaratannya ( conformance to requirements ). Dalam sektor jasa, dapat dikatakan bahwa kualitasnya bersifat operation-driven. Pendekatan ini

berfokus pada penyesuaian spesifikasi yang dikembangkan secara internal, yang seringkali didorong oleh tujuan peningkatan produktivitas dan penekanan biaya. Jadi yang menentukan kualitas adalah standar-standar yang

ditetapkan perusahaan, bukan konsumen yang menggunakannya. e. Value-based Approach

Pendekatan ini memandang kualitas dari segi nilai dan harga. Dengan mempertimbangkan trade-off antara kinerja dan harga, kualitas didefinisikan sebagai ” affordable exellence ”. Kualitas dalam perspektif ini bersifat

relatif, sehingga produk yang memiliki kualitas paling tinggi belum tentu produk yang paling bernilai. Akan tetapi yang paling bernilai adalah produk

atau jasa yang paling tepat dibeli (best-buy).

2.1.5 Dimensi K ualitas

Ada delapan dimensi kualitas menurut Vincent Gaspersz (2005) yang

dapat digunakan sebagai dasar perencanaan strategis dan analisis, terutama untuk produk manufaktur. Dimensi-dimensi tersebut adalah:

a. Kinerja (performance), yaitu karakteristik operasi pokok dari produk inti. b. Ciri-ciri atau keistimewaan tambahan (features), yaitu karakteristik

12

c. Kehandalan (reliability), yaitu kemungkinan kecil akan mengalami kerusakan atau gagal pakai.

d. Kesesuaian dengan spesifikasi (conformance to specification), yaitu sejauh

mana karakteristik desain dan operasi memenuhi standar-standar yang telah ditetapkan sebelumnya.

e. Daya tahan (durability), yaitu berkaitan dengan berapa lama produk tersebut dapat terus digunakan.

f. Serviceability, meliputi kecepatan, kompetensi, kenyamanan, mudah

direparasi, penanganan keluhan yang memuaskan. g. Estetika, yaitu daya tarik produk terhadap panca indera.

Kualitas yang dipersepsikan (perceived quality), yaitu citra dan reputasi produk serta tanggung jawab perusahaan terhadapnya.

2.1.6 Organisasi Pengendalian K ualitas

Menurut Sofjan Assauri dalam bukunya Manajemen Produksi (2004) berpendapat bahwa pengendalian kualitas merupakan salah satu fungsi yang

penting dari suatu perusahaan, sehingga kegiatan ini ditangani oleh bagian pengendalian kualitas yang ada di perusahaan itu. Tugas dari bagian pengendalian kualitas itu sendiri adalah menyelenggarakan atau melihat kegiatan

atau hasil yang dikerjakan serta mengumpulkan dan menyalurkan kembali keterangan-keterangan yang dikumpulkan selama pekerjaan itu sesudah

dianalisa. Tugas-tugas ini meliputi :

13

b. Pengendalian atas kegiatan di bermacam-macam tingkat proses dan diantara tingkat-tingkat proses jika perlu.

c. Pengendalian terakhir atas produk-produk hasil sebelum dikirimkan kepada

langganan.

d. Test-test dari para pemakai.

e. Penyelidikan atas sebab-sebab kesalahan yang t imbul selama pembuatan.

2.1.7 M aksud dan Tujuan Pengendalian K ualitas

Menurut Sofjan Assauri dalam bukunya yang berjudul Manajemen

produksi (2004), bahwa maksud dari pengendalian kualitas adalah agar

spesifikasi produk yang telah ditetapkan sebagai standar dapat tercermin dalam

produk atau hasil akhir.

Secara terperinci dapat dikatakan bahwa tujuan dari pengendalian kualitas adalah :

a. Agar produk hasil produksi dapat mencapai standar mutu yang ditetapkan. b. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

c. Mengusahakan agar biaya design dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin. d. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

2.1.8 Hal-hal yang M empengaruhi Derajat Pengendalian K ualitas Adapun faktor-faktor yang mempengaruhi derajat atau tingkat pengendalian kualitas produk menurut Sofjan Assauri (2004) adalah sebagai

14

a. Kemampuan proses

Batas-batas yang ingin dicapai harus disesuaikan dengan kemampuan proses yang ada, tidak akan ada gunanya mencoba mengendalikan suatu proses

dalam batas-batas yang melebihi kemampuan proses yang ada. b. Spesifikasi yang berlaku

Spesifikasi dari hasil produksi yang ingin dicapai harus dapat berlaku, bila ditinjau dari segi kemampuan proses dan keinginan atau kebutuhan konsumen yang ingin dicapai dari hasil produksi tersebut. Dalam hal ini

harus dapat dipastikan apakah spesifikasi yang ditentukan tersebut dapat berlaku, sebelum pengendalian kualitas pada proses dapat dimulai.

c. Apkiran yang dapat diterima

Tujuan untuk mengendalikan suatu proses adalah untuk dapat mengurangi bahan-bahan di bawah standar, sehingga menjadi seminimum mungkin.

Derajat atau tingkat pengendalian kualitas yang dilakukan akan tergantung pada banyaknya bahan/barang yang berada di bawah standar atau apkiran

yang dapat diterima. Banyaknya produk yang dinyatakan rusak ( salah ), yang dapat diterima harus ditentukan dan disetujui sebelumnya.

d. Ekonomisnya kegiatan produksi

Ekonomis atau efisiennya suatu kegiatan produksi tergantung pada seluruh proses yang ada di dalamnya. Sesuatu yang sama dapat

15

barang-barang apkiran yang sedikit, karena biaya untuk pengerjaan atau

processing lebih lanjut akan mungkin lebih mahal ( melebihi biaya-biaya

yang telah dihemat ).

2.1.9 Teknik Pengendalian K ualitas

Sofjan Assauri dalam bukunya Manajemen Produksi dan Operasi (2004),

ada tiga cara yang dapat dilakukan untuk mengadakan pengendalian kualitas : A. Inspeksi ( inspect )

Inspeksi dilakukan untuk melihat dimana barang yang diproduksi

mempunyai kualitas yang dikehendaki. Caranya dengan melakukan pengukuran dan sampel yang telah diambil.

1. Cara pemeriksaan a) Attributes

Pemeriksaan karakteristik yang bersifat kualitatif pengelompokan

sesuai standar dengan produk yang cacat. b) Variabel-variabel

Pemeriksaan secara variabel berarti bahwa karakteristik diukur secara kualitatif.

2. Jenis sampel

a) Single sampling

Sampel diambil dari sejumlah barang yang diambil secara acak

16

b) Double sampling

Pengambilan sampling dengan 2 tingkatan apabila sampel pertama rusak melebihi standar yang ditentukan oleh perusahaan maka

dilakukan pengambilan sampel lagi. Sampel kedua merupakan yang menentukan apakah produk tersebut diterima atau tidak.

B. Pemberian Keterangan

Keterangan-keterangan yang diperoleh selama inspeksi diteruskan ke bagian lain yang bersangkutan. Keterangan yang diberikan dapat berupa ringkasan,

catatan, demonstrasi atau pemberian komentar, tindakan atau peringatan. C. Penyelidikan

Kegiatan penyelidikan membutuhkan penganalisaan catatan ( biasanya tentang pengendalian ), yang hasilnya dapat digunakan untuk menentukan kebijakan perusahaan dalam pengendalian kualitas produk.

2.1.10 Pengertian Produk, Produk cacat, Produk Rusak

Produk merupakan sesuatu yang dapat dirasakan manfaatnya oleh

konsumen untuk memenuhi kebutuhannya. Perusahaan dituntut untuk menciptakan suatu produk yang sesuai dengan permintaan konsumen. Pengertian Produk adalah hasil dari kegiatan produksi yang mempunyai wujud tertentu,

mempunyai sifat-sifat fisik dan kimia tertentu. Menurut Philip Kotler dalam bukunya manajemen pemasaran (2007), Produk adalah segala sesuatu yang

17

Philip Kotler dalam bukunya Manajemen Pemasaran (2007), mengklasifikasikan produk menjadi 3 macam berdasarkan karakteristik produk tersebut, yaitu :

a. Daya tahan dan keberwujudan

Produk dapat diklasifikasikan ke dalam 3 kelompok menurut daya tahan

dan wujudnya, yaitu :

1) Barang yang tidak tahan lama (non durable goods), yaitu barang berwujud yang biasanya dikonsumsi dalam satu atau beberapa kali

penggunaan, misalnya makanan, sabun, bir, minyak tanah, kertas tisu, dan sebagainya.

2) Barang tahan lama (durable goods), yaitu barang berwujud yang biasanya dapat digunakan berkali-kali, contohnya seperti meja, kursi, mobil, mesin, pakaian, dan sebagainya.

3) Jasa (service), jasa bersifat tidak berwujud, tidak dapat dipisahkan, dan mudah habis, contohnya mencakup potongan rambut, reparasi.

b. Klasifikasi Barang Konsumen Produk dapat diklasifikasikan menjadi 4 macam:

1) Barang Convinience, adalah barang-barang yang biasanya sering dibeli

konsumen, segera dan dengan usaha minimum, contohnya meliputi produk tembakau surat kabar, sabun.

18

proses pemilihan, dan pembelian, contohnya meliputi meja, kursi, pakaian, peralatan rumah tangga.

3) Barang Khusus (Special goods), adalah barang-barang dengan

karakteristik unik atau identifikasi merek dimana untuk memperoleh barang-barang itu sekelompok pembeli yang cukup besar bersedia

melakukan usaha khusus untuk membelinya, contohnya meliputi merek dan jenis barang mewah, mobil, komponen stereo.

4) Barang unsought, adalah barang-barang yang tidak diketahui konsumen

atau diketahui namun secara normal konsumen tidak berfikir untuk membelinya, contohnya detektor asap, pengolah makanan, batu nisan,

tanah kuburan, ensiklopedia. c. Klasifikasi Barang Industri

Barang industri dapat diklasifikasikan berdasarkan cara barang itu

memasuki proses produksi dan harga relatifnya, yaitu :

1) Barang baku dan suku cadang (material and part), adalah barang-barang

yang sepenuhnya memasuki produk yang dihasilkan. Barang-barang itu terbagi menjadi dua kelas, yaitu :

a) Bahan mentah, yaitu produk pertanian (misalnya gandum, kapas,

ternak, buah, dan sayuran) dan produk alam (misalnya ikan, kayu, minyak mentah, biji besi).

19

2) Barang Modal (capital items) adalah barang-barang tahan lama yang memudahkan pengembangan atau pengolahan produk akhir, meliputi instalasi dan peralatan.

3) Perlengkapan dan jasa bisnis, adalah barang dan jasa tidak tahan lama yang membantu pengembangan atau pengolahan produk akhir. Barang-

barang itu dibagi dalam dua jenis :

a) Perlengkapan operasi (misalnya pelumas, batu bara, kertas tulis, pensil) atau barang untuk pemeliharaan dan perbaikan (misalnya cat,

paku, sapu)

b) Jasa bisnis, meliputi jasa pemeliharaan dan perbaikan (misalnya

pembersihan jendela, reparasi mesin) dan jasa konsultasi bisnis (misalnya konsultasi manajemen, hukum, periklanan).

Salah satu tujuan perusahaan dalam kegiatan pengendalian kualitas adalah

menekan jumlah produk cacat dan produk rusak sehingga biaya produk yang dikeluarkan tidak terlalu besar dan tidak mengecewakan konsumen.

Pengertian produk cacat menurut Sofjan assauri (2004) adalah : “Produk cacat adalah produk yang dihasilkan dari proses produksi yang tidak memenuhi standar namun secara ekonomis bila diperbaiki lebih menguntungkan

dibanding langsung dijual. Dengan kata lain biaya perbaikan terhadap produk cacat masih lebih rendah dari hasil penjualan produk cacat tersebut setelah

diperbaiki”.

20

b. Produk cacat yang sifatnya normal dalam perusahaan.

c. Produk cacat yang disebabkan kurangnya pengendalian dalam perusahaan. Produk rusak adalah produk yang dihasilkan dari proses produksi yang

tidak memenuhi standar yang ditentukan. Produk rusak mungkin dapat diperbaiki namun biaya perbaikan yang dikeluarkan akan lebih besar dari hasil jualnya

setelah diperbaiki. Dengan kata lain secara ekonomis tidak menguntungkan, jadi produk rusak tidak akan diproses lebih lanjut”.

Dari segi dapat atau tidaknya produk rusak dijual, produk rusak dapat

digolongkan menjadi dua yaitu : a. Produk rusak yang laku dijual

Produk rusak yang laku dijual pada umumnya harga jualnya relatif rendah dibanding apabila produk tersebut tidak mengalami kerusakan. b. Produk rusak yang tidak laku dijual

Produk rusak yang tidak laku dijual dimungkinkan karena tingkat kerusakan produk terlalu tinggi, sehingga produk tersebut sudah kehilangan

nilai kegunaan.

Adapun penyebab timbulnya produk rusak adalah : a. Produk rusak yang disebabkan oleh sulitnya pengerjaan.

b. Produk rusak yang terjadinya bersifat normal dalam perusahaan.

21

2.2 Budaya Kaizen

2.2.1 Pengertian Budaya Kaizen

Suatu keberhasilan kerja, berakar pada nilai-nilai yang dimiliki dan

perilaku yang menjadi kebiasaannya. Nilai-nilai tersebut bermula dari adat kebiasaan, agama, norma dan kaidah yang menjadi keyakinannya menjadi

kebiasaan dalam perilaku kerja atau organisasi. Nilai-nilai yang telah menjadi kebiasaan tersebut dinamakan budaya. Oleh karena budaya dikaitkan dengan mutu atau kualitas kerja, maka dinamakan budaya kerja menurut Widagdho (2004).

Budaya Kerja Jepang dikenal dengan sebutan Kaizen. Kaizen menurut Imai (2008) adalah “kemajuan dan perbaikan terus menerus dalam kehidupan

seseorang, kehidupan berumah tangga, kehidupan bermasyarakat dan kehidupan kerja”. Kata Kaizen digunakan untuk menguraikan suatu proses manajemen dan budaya bisnis berarti perbaikan terus-menerus dan perlahan-lahan dengan

keikutsertaan aktif dan komitmen dari semua karyawan dalam bentuk apapun yang dilakukan oleh perusahaan.

Maka pernyataan dapat disimpulkan bahwa :

“Budaya organisasi masyarakat Jepang disebut Kaizen yang secara bahasa Jepang kai berarti perubahan sedangkan zen berarti baik dan

secara istilah artinya adalah perbaikan dan penyempurnaan berkesinambungan yang melibatkan semua anggota dalam hirarki

22

Dengan kata lain dapat disimpulkan bahwa budaya Kaizen proses perbaikan yang terjadi secara terus menerus untuk memperbaiki cara kerja, meningkatkan mutu dan produktivitas output dengan cara antara lain

menanamkan sikap disiplin terhadap karyawan serta menciptakan tempat kerja yang nyaman bagi karyan yang melibatkan semua anggota dalam

hierarki perusahaan, baik manajemen maupun karyawan.

2.2.2 Konsep Budaya Kaizen

Konsep utama Kaizen menurut Imai (2008) untuk mewujudkan strategi

Kaizen yaitu :

1. Kaizen dan Manajemen

Dalam konteks Kaizen, manajemen memiliki dua fungsi utama yaitu: pemeliharaan dan perbaikan. Pemeliharaan berkaitan dengan kegiatan untuk memelihara teknologi, system manajerial, standar oprasional yang

ada, dan menjaga standar oprasional melalui pelatihan serta disiplin. Sedangkan perbaikan berkaitan dengan kegiatan yang diarahkan untuk

meningkatkan standar yang ada. Perbaikan dapat dibedakan sebagai:

Kaizen dan Inovasi. Kaizen bersifat perbaikan kecil yang berlangsung

secara berkesinambungan, sedangkan inovasi merupakan perbaikan drastis

sebagai hasil investasi sumber daya berjumlah besar dalam teknologi atau peralatan.

2. Proses Versus Hasil

23

hasil yang direncanakan merupakan cermin dari kegagalan proses. Manajemen harus menemukan, mengenali, dan memperbaiki kesalahan pada proses.

3. Siklus PDCA/SDCA

Langkah pertama dari Kaizen adalah menerapkan siklus PDCA

(Plan,Do,Check,Act) sebagai sarana yang menjamin terlaksananya kesinambungan dari Kaizen guna mewujudkan kebijakan untuk memelihara, memperbaiki dan meningkatkan standar. Setiap proses

kerja yang baru biasanya belum stabil sehingga perlu distabilkan melalui siklus SDCA (Standardize,Do,Check,Act) dalam rangka mencapai

kestabilan proses. Sedangkan PDCA menerapkan perubahan guna meningkatkannnya. SDCA berkaitan dengan fungsi pemeliharaan sedangkan PDCA berkaitan dengan fungsi perbaikan.

4. Mengutamakan Kualitas

Kualitas mepurapakan prioritas tinggi dibandingkan dengan harga dan

penyerahan produk yang ditawarkan kepada konsumen, karena perusahaan tidak dapat bersainga jika kualitas produk dan pelayanan tidak memadai. 5. Berbicara dengan data

Mengumpulkan data tentang keadaan saat ini merupakan langkah awal dalam upaya perbaikan, karena data berguna untuk memecahkan suatu

24

6. Kepuasan Konsumen

Semua pekerjaan terselenggarakan melalui serangkaian proses dan masing-masing proses memiliki pemasok maupun konsumen.

2.2.3 Pr insip Budaya Kaizen

Prinsip budaya Kaizen menurut Imai (2008) terdiri dari :

1. Orientasi Pelanggan

2. PMT (Pengendalian mutu Terpadu) 3. Robotik

4. Gugus Kendali Mutu 5. Sistem Saran

6. Otomasi atau Fleksibel 7. Disiplin ditempat kerja

8. Pemeliharaan Produktivitas Terpadu

9. Kamban (Tepat Waktu) 10.Penyempurnaan Mutu

11.Tepat Waktu 12.Tanpa Cacat

13.Aktivitas Kelompok kecil

14.Hubungan Kooperatif Karyawan Manajemen 15.Pengembangan Produk Baru

25

1. Memfokuskan pada pelanggan

Dalam Kaizen semua aktifitas diarahkan pada kepuasan pelanggan da focus pandangan jangka panjang pada kebutuhan pelanggan. Perusahaan harus

menyediakan produk bermutu tinggi dan pelayanan untuk menyampaikannya ke tangan konsumen untuk memenuhi kebutuhan konsumen.

2. Melakukan Perbaikan Secara Terus Menerus

Perusahaan tidak akan berhenti setelah perbaikan berhasil dimplementasikan. Setiap kemajuan akan dipersatukan dalam proses desain/

manufaktur/manajemen sebagai standar prestasi kerja yang baru dan formal. 3. Mengakui Masalah Seacara Terbuka

Pada perusahaan Kaizen, setiap tim kerja dapat mengemukakan masalahnya secara terbuka. Mereka akan mendapat perhatian dari setiap orang yang ada di tim, departemen atau perusahaan dan menerima ide penyelesaian masalah dari

siapapun.

4. Mendorong Keterbukaan

Pada perusahaan Kaizen, ruang kerja bersfat terbuka, kebersamaan lebih disukai sehingga membuat kepemimpinan semakin jelas dan komunikasi semakin hidup.

5. Menciptakan Tim Kerja

Setiap individu dalam sebuah perusahaan Kaizen menjadi anggota tim kerja

26

dikendalikan dengan pemeriksaan yang memadai dan keseimbangan dalam prestasi kerjanya.

6. Mengelola Proyek Lewat Tim Lintas Fungsional

Kaizen menyatakan bahwa tidak seorang pun atau satu tim pun harus

mempunyai semua keterampilan atau ide terbaik untuk mengelola satu proyek

secara efisien, bahkan dalam hal yang menyangkut disiplin ilmunya sendiri. 7. Mengembangkan Proses Hubungan yang Tepat

Pada perusahaan Kaizen diharapkan terjalin hubungan yang harmonis pada

komunikasi dan cara untuk menghindari konfrontasi antar pribadi. 8. Mengembangkan Disiplin Pribadi

Adanya rasa hormat pada diri sendiri dan perusahaan menunjukkan kekuatan dan keutuhan dalam diri seseorang serta kapasitas agar menjadi harmini dengan rekan dan pelanggan.

9. Memberikan Informasi kepada Setiap Karyawan

Kaizen memberikan syarat agar semua staff mendapat informasi

lengkap mengenai perusahaan mereka, secara induksi (formal, terstruktur, lengkap, berkepanjangan) dan sepanjang mereka masih menjadi karyawan. 10. Membuat Setiap Karyawan Menjadi Mampu

Membuat karyawan menjadi mampu berarti member bekal keterampilan dan peluang untuk menerapkan informasi yang diberikan. Lewat

27

imbalan, karyawan mendapat wewenang untuk memberikan pengaruh yang cukup besar pada diri sendiri dan kegiatan perusahaan.

Pokok dari kaizen adalah sederhana dan tepat sasaran. Dalam prinsip

kaizen dikatakan bahwa cara hidup kita, kehidupan ditempat kerja kita, atau

kehidupan sosial kita harus mengalami perbaikan secara konstan, Imai (2008).

2.2.4 Faktor-Faktor Yang Mempengar uhi Budaya Kaizen

Kaizen secara harafiah berarti improvement. Kaizen dibutuhkan di

setiap perusahaan. Filosifi Kaizen: dalam perjalan aktivitas suatu perusahaan

pasti akan mengalami penurunan/deteriorasi (baik alat maupun manusia). Untuk menjaga agar penurunan itu tidak terjadi maka diperlukan

maintenance/repairement (pemeliharaan/perbaikan). Tapi, kalau perusahaan

ingin meningkatkan performancenya, maka dibutuhkan juga aktivitas

improvement (Kaizen). Perusahaan sering menggunakan istilah Kaizen atau

Improvement Proposal dalam melaksanakan program improvementnya.

Ada 5 (lima) faktor yang mendukung di dalam Budaya Kaizen yaitu :

1. Teamwork (Tim Kerja)

Team work bisa diartikan kerja tim atau kerjasama, team work atau kerja

sama tim merupakan bentuk kerja kelompok dengan keterampilan yang saling

melengkapi serta berkomitmen untuk mencapai target yang sudah disepakati

sebelumnya untuk mencapai tujuan bersama secara efektif dan efisien. Harus

disadari bahwa teamwork merupakan peleburan berbagai pribadi yang

28

bukanlah tujuan pribadi, bukan tujuan ketua tim, bukan pula tujuan dari pribadi

yang paling populer di tim.

2. Personal Disipline (Disiplin Pribadi)

Disiplin tidak ada kaitannya dengan kekerasan atau hukuman. Namun disiplin sangat erat kaitannya dengan motivasi. Pada dasarnya hal yang dapat

memotivasi individu dapat dikelompokan menjadi dua: by love atau by fear. Anda dapat termotivasi untuk melakukan suatu pekerjaan jika anda telah menyadari berbagai hal menyenangkan yang dapat anda peroleh setelah/pada

saat anda melakukan pekerjaan tersebut. Anda juga dapat termotivasi jika anda menyadari berbagai hal yang mengancam jika anda tidak melakukan suatu

pekerjaan yang harus anda lakukan. Umumnya individu akan termotivasi dengan cara yang kedua karena berbagai sistem pendidikannya (formal/non-formal) selama ini telah berhasil mengkondisikannya demikian. Itulah

sebabnya mengapa kebanyakan individu menghubungkan disiplin dengan kekerasan atau hukuman.

Disiplin pribadi merupakan suatu skill, yang artinya dapat dilatih. Disiplin dapat dianalogikan seperti otot, semakin anda melatihnya, disiplin anda semakin baik.

3. Improved Morale (Peningkatan Moral)

Peningkatan kualitas moral sangat berperan penting dalam budaya

Kaizen, karena budaya yang tidak didukung dengan kualitas moral yang baik

29

Budaya yang mencerminkan ketaatan atas moral individu masyarakat yang menganut budaya tersebut.

4. Quality Circle (Kualitas Lingkaran)

Orang-orang yang merupakan bagian dari lingkaran kontrol kualitas akan merasakan rasa kepemilikan untuk proyek tersebut. Hasil yang lebih tinggi

dan tingkat penolakan juga lebih rendah mengakibatkan peningkatan kepuasan kerja bagi para pekerja, yang pada gilirannya mendorong mereka untuk berkontribusi lebih banyak. Sebuah kontrol kualitas program lingkaran juga

membawa peningkatan komunikasi dua arah antara staf dan manajemen. 5. Suggestion for Improvement (Saran untuk Perbaikan)

Penerapan Kaizen di dalam suatu perusahaan tidak semudah yang diduga sebab memerlukan keterlibatan semua unsur di dalam perusahaan. Ini dimulai dengan melakukan studi literatur untuk mendapatkan gambaran penerapan

continuous improvement di suatu perusahaan dan mendapatkan faktor - faktor yang berpengaruh terhadap pelaksanaan penerapannya. Berdasarkan

literatur dan penelitian - penelitian sebelumnya, faktor yang berpengaruh terhadap pelaksanaan suatu manajemen mutu atau penerapan continuous improvement di dalam suatu perusahaan adalah dukungan manajemen, aspek

pekerja, dan budaya perusahaan yang sesuai.

2.2.5 Penilaian Kinerja

30

berpengaruh terhadap pencapaian kinerja yang optimal. Pada dasarnya penilaian kinerja sangat diperlukan bagi perusahaan, karena melalui proses ini perusahaan dapat mengetahui apakah pekerjaan yang telah diberikan

kepada karyawan tersebut dapat diselesaikan karyawan tersebut dengan baik atau tidak. Penilaian kinerja tersebut merupakan kinerja seorang karyawan

selalu dibandingkan dengan standar yang telah ditentukan oleh perusahaan sehingga hasilnya dapat dinyatakan.

cara pengukuran kinerja mempertimbangkan hal-hal sebagai berikut :

1. Kuantitas, yaitu jumlah yang harus diselesaikan atau dicapai. Pengukuran kuantitatif melibatkan perhitungan keluaran dari proses atau pelaksanaan

kegiatan. Ini berkaitan dengan jumlah keluaran yang dihasilkan.

2. Kualitas, yaitu mutu yang harus dihasilkan (baik tidaknya). Pengukuran kualitatif keluaran mencerminkan pengukuran ”tingkat kepuasan”, yaitu

seberapa baik penyelesaiannya. Ini berkaitan dengan bentuk keluaran. 3. Ketepatan waktu, yaitu sesuai tidaknya dengan waktu yang direncanakan.

Pengukuran ketepatan waktu merupakan jenis khusus dari pengukuran kuantitatif yang menentukan ketepatan waktu penyelesaian suatu kegiatan.

2.2.6 Faktor-Faktor Yang Mempengar uhi Kinerja

Faktor-faktor yang dapat mempengaruhi pencapaian kinerja adalah faktor kemampuan (abnegarility) dan faktor motivasi (motivation).

1. Faktor Kemampuan

31

(IQ 110-120) dengan memadai untuk jabatannya dan terampil dalam mengerjakan pekerjaannya sehari-hari, maka ia akan lebih mudah mencapai kinerja yang diharapkan oleh karena itu karyawan perlu

ditempatkan pada pekerjaan yang sesuai dengan keahliannya. 2. Faktor Motivasi

Motivasi terbentuk dari sikap (Attitude) seorang karyawan dalam menghadapi situasi kerja. Motivasi merupakan kondisi yang menggerakkan diri karyawan yang terarah untuk mencapai tujuan organisasi (tujuan

kerja). Sikap mental merupakan kondisi mental yang mendorong diri pegawai untuk berusaha mencapai prestasi kerja secara maksimal. (Sikap

mental yang siap secara psikofik) artinya, seorang karyawan harus siap mental, mampu secara fisik, memahami tujuan utama dan target kerja yang akan dicapai, mampu memanfaatkan dalam mencapai situasi

kerja.

2.2.7 Kegunaan Penilaian Kinerja

Tujuan dan kegunaan penilaian prestasi kerja karyawan sebagai berikut :

1. Sebagai dasar dalam pengambilan keputusan yang digunakan untuk

promosi, demosi, pemberhentian dan penetapan besarnya balas jasa.

2. Untuk mengukur prestasi kerja yaitu sejauh mana karyawan bisa

sukses dalam pekerjaannya.

32

4. Sebagai dasar untuk mengevaluasi program latihan dan keefektifan jadwal kerja, metode kerja, strutur organisasi, gaya pengawasan, kondisi kerja dan peralatan kerja.

5. Sebagai indikator untuk menentukan kebutuhan akan latihan begi karyawan yang berada di dalam organisasi.

6. Sebagai alat untuk meningkatkan motivasi kerja karyawan sehingga dicapai tujuan mendapatkan performance kerja yang baik.

7. Sebagai alat untuk mendorong atau membiasakan para atasan

(Supervisor, Manajer, Administrator) untuk mengobservasi perilaku bawahan supaya diketahui minat dan kebutuhan-kebutuhan bawahannya.

8. Sebagai alat untuk bisa melihat kekurangan atau kelemahan-kelemaha di masa lampau dan meningkatkan kemampuan karyawan selanjutnya.

9. Sebagai kriteria di dalam menentukan seleksi dan penempatan

karyawan.

10. Sebagai alat untuk mengidentifikasi kelemahan-kelemahan personal dan

dengan demikian bisa dijadikan sebagai bahan pertimbangan agar bisa diikutsertakan dalam program latihan kerja tambahan.

11. Sebagai alat untuk memperbaiki atau mengembangkan kecakapan

Karyawan.

12. Sebagai dasar untuk memperbaiki dan mengembangkan uraian

33

2.2.8 Pengaruh Budaya Kaizen Terhadap Kinerja

Menurut Imai (2008) Kaizen adalah budaya kerja Jepang yang artinya adalah perbaikan atau penyempurnaan berkesinambungan yang melibatkan

setiap orang dalam perusahaan baik manajer maupun karyawan dalam rangka meningkatkan mutu dan produktivitas output. Beberapa prinsip kaizen

antara lain: orientasi pelanggan, adanya pengendalian mutu terpadu, adanya disiplin kerja, ketepatan waktu, serta adanya hubungan yang kooperatif antara karyawan dengan manajemen akan membantu karyawan dalam bekerja

sehingga karyawan mampu menghasilkan kinerja yang sesuai dengan harapan perusahaan.

Dengan demikian apabila budaya Kaizen diterapkan di perusahaan maka kinerja karyawan juga akan meningkat. Sebab setiap karyawan akan menunjukkan hasil kerja yang baik, karyawan bertanggung jawab untuk

memperbaiki setiap kesalahan kerja, serta menyempurnakan proses kerja dalam rangka mencapai tujuan perusahan. Dari penjelasan tersebut maka

dapat disimpulkan bahwa Budaya Kaizen sangat berpengaruh terhadap kinerja karyawan dalam perusahaan.

2.3 Seven Tools

Perangkat dari pengendalian kualitas yang sering disebut dengan tujuh alat atau seven tools digunakan untuk memecahkan masalah berdasarkan data yang

34

2.3.1 Lembar pengecekan (Check Sheet)

Lembar pengecekan merupakan perangkat pengumpul data. Lembar pengecekan dapat digunakan untuk berbagai tujuan, tetapi penggunaan utamanya

bertujuan untuk memudahkan kompilasi data dalam bentuk yang siap untuk digunakan dan dianalisa secara otomatis.

Ada beberapa jenis lembar isian yang dikenal dan umum dipergunakan untuk keperluan pengumpulan data, yaitu antara lain :

(a) Production Proses Distribution Cheeck Sheet

Lembar isian jenis ini dipergunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja sesuai dengan

klasifikasi yang telah ditetapkan dimasukkan dalam lembar kerja, sehingga akhirnya secara langsung akan dapat diperoleh pola distribusi yang terjadi. Seperti halnya dengan histogram maka bentuk distribusi data yang

berdasarkan frekuensi kejadian yang diamati akan menunjukkan karekteristik proses yang terjadi.

Data yang diperoleh secara langsung bisa dimasukkan dan menunjukkan bentuk distribusi yang terjadi, sehingga analisis proses secara cepat bisa segera dilakukan. Data dalam hal ini bisa dikumpulkan berdasarkan periode

waktu yang sama. (b) Defective Check Sheet

35

kesalahan (kesalahan dalam hal ini bisa diklasifikasikan sebagai hasil kerja yang tidak berkualitas) yang ada dan prosentasenya.

Setiap kesalahan biasanya akan diperoleh dari factor – faktor penyebab yang

berbeda sehingga tindakan korektif yang tepat harus diambil sesuai dengan macam kesalahan dan penyebabnya tersebut.

(c) Defect Location Check Sheet

Ini adalah sejenis lembar pengecheckan dimana gambar sketsa dari benda kerja akan disertakan sehingga lokasi cacat yang terjadi bisa segera

didefinisikan. Check Sheet seperti ini akan dapat mempercepat proses analisis dan pengumpulan tindakan – tindakan korektif yang diperlukan.

(d) Defective Cause Check Sheet

Check Sheet ini dipergunakan untuk menganalisa sebab – sebab terjadinya kesalahan dari suatu output kerja. Data yang berkaitan dengan factor penyebab

maupun factor akibat (jenis/ macam kesalahan) akan diatur sedemikian rupa sehingga hubungan sebab-akibat akan menjadi jelas. Dengan demikian

analisa akan cepat bisa dibuat dan tindakan korektif segera bisa dilakukan. (e) Check Up Confirmation Check Sheet

Penggunaan check sheet ini sedikit berbeda dengan sheets yang lain yang pada

umumnya lebih menitikberatkan pada karakteristik kualitas atau cacat – cacat yang terjadi. Sheet disini akan berupa suatu check list yang akan dipergunakan

36

(f) Work Sampling Check Sheet

Sampling kerja adalah suatu metode untuk menganalisa waktu kerja. Dengan asumsi bahwa idle time dengan alasan apapun merupakan non quality working

time, maka dengan metode sampling kerja ini kita akan dapat menentukan proposi penggunaan waktu kerja sehari – harinya.

Sritomo Wignjosoebroto dalam bukunya Pengantar Teknik dan Manajemen Industri (2006), fungsi utama lembar pengecekan adalah:

1. Mengecek distribusi proses produksi.

2. Mengecek jenis cacat. 3. Mengecek lokasi cacat.

4. Mengecek sebab cacat, dsb.

Lembar isian jenis check sheet dipergunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja sesuai

dengan klasifikasi yang telah ditetapkan dimasukkan dalam lembar kerja, sehingga akhirnya secara langsung akan dapat diperoleh pola distribusi yang

37

2.3.2 Diagram Batang

Penyajian data dalam gambar akan lebih menjelaskan lagi persoalan secara visual. Untuk ini, pertama – tama akan diuraikan pokok dasar pembuatan diagram

batang. Data yang variabelnya berbentuk kategori atau atribut sangat tepat disajikan dalam diagram batang. Data tahunan pun dapat pula disajikan dalam diagram ini asalkan tahunnya tidak terdapat terlalu banyak. Untuk

menggambarkan diagram batang diperlukan sumbu datar dan sumbu tegak yang berpotongan tegak lurus. Untuk lebih jelasnya dapat dilihat dari contoh dibawah

ini:

38

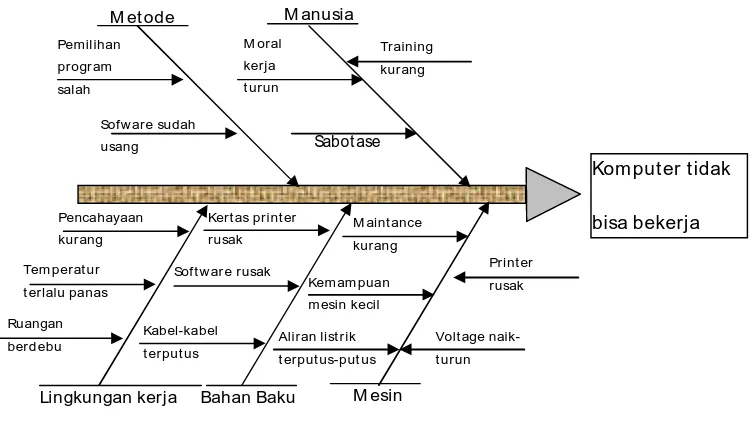

Gambar 2.2 Diagr am Batang (Sr itomo,2006) 2.3.3 Diagram Sebab-Akibat

Diagram sebab-akibat merupakan perangkat yang kerap digunakan dalam

menggali sebab akibat potensial suatu masalah atau untuk menganalisa dan menemukan faktor – faktor yang berpengaruh secara signifikan didalam menentukan karakteristik kualitas output. Disamping itu juga untuk mencari

penyebab – penyebab yang sesungguhnya dari suatu masalah. Dalam hal ini metode sumbang saran akan cukup efektif digunakan untuk mencari faktor –

faktor penyebab terjadinya penyimpangan kerja secara detail.

Untuk mencari faktor – faktor penyebab terjadinya penyimpangan kualitas hasil kerja maka oarang akan mendapatkan bahwa ada 5 faktor penyebab utama

yang signifikan yang perlu diperhatikan, yaitu : 1. Manusia (Man)

39

3. Mesin atau peralatan kerja lainnya (machine / equipment) 4. Bahan-bahan baku (row materials)

5. Lingkungan kerja (Work environment).

Hubungan penyimpangan kualitas dengan faktor – faktor penyebab tersebut dapat digambarkan dalam diagram berikut :

Penyebab

Akibat (Effect) = Kualitas hasil kerja.

Gambar 2.3 Diagr am Hubungan Penyimpangan Kualitas Dengan Faktor – Faktor (Sritomo,2006)

Sebab (Cause) = Faktor – faktor yang secara signifikan memberikan pengaruh dan

mengakibatkan sesuatu pada kualitas output kerja.

Diagram sebab akibat ini sangat bermanfaat untuk mencari faktor – faktor sedetail – detailnya dan mencari hubungan dengan penyimpangan kualitas kerja

yang ditimbulkannya. Untuk ini langkah – langkah dasar yang harus dilakukan didalam membuat diagram sebab-akibat dapat diuraikan sebagai berikut:

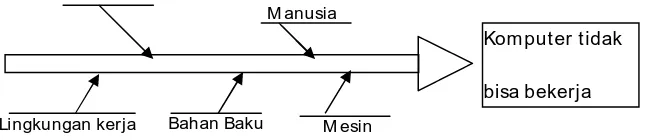

Langkah 1 :

40

Usahakan adanya tolak ukur yang jelas dari permasalahan tersebut sehingga perbandingan sebelum dan sesudah perbaikan dapat dilakukan.

Gambarkan panah dengan kotak diujung kanannya dan tuliskan masalah atau

sesuatu yang akn diperbaiki atau diamati di dalam kotah tersebut. Contoh :

Komputer tidak bisa bekerja dengan baik.

Langkah 2 :

Tulis faktor – faktor penyebab utama (main causes) yang diperkirakan

merupakan sumber terjadinya penyimpangan atau yang mempunyai akibat dari permasalahan yang ada tersebut.

Faktor – faktor penyebab ini biasanya akan berkisar pada faktor 4M + 1E.

Gambarkan anak panah (cabang – cabang) yang menunjukkan faktor – faktor penyebab ini mengarah pada panah utama yang telah digambarkan pada langkah

1.

Contoh :

Dalam kasus tidak bekerjanya komputer dengan baik disebabkan oleh 5

faktor utama, yaitu manusia, metode, mesin, material, dan lingkungan kerja.

Komput er tidak

bisa bekerja

Komput er tidak

bisa bekerja Lingkungan kerja Bahan Baku M esin

M anusia M et ode

Gm br. 2.4 Tulang Induk (Sritomo,2006)

41

Langkah 3 :

Cari lebih lanjut faktor – faktor yang lebih terperinci yang secara nyata berpengaruh atau mempunyai akibat pada faktor – faktor penyebab utama

tersebut. Tuliskan detail faktor tersebut dikiri-kanan gambar panah cabang faktor – faktor utama dan buatlah anak panah (ranting) menuju kearah panah cabang

tersebut. Contoh :

Dari kasus yang ada untuk masing – masing faktor penyebab (4M + 1E)

dapat dicari detail penyebab masing – masing seperti ditunjukkan dalam gambar berikut :

(Sritomo. W. Pengantar teknik Industri. Jilid 1. PT. Guna Widya. Jakarta.

Hal 256 - 260)

Komput er tidak

bisa bekerja

Lingkungan kerja Bahan Baku M esin M anusia

42

2.3.4 Histogram

Histogram merupakan perangkat untuk menganalisa distribusi data (yang mencerminkan keadaan suatu proses produksi), khususnya analisa dengan jumlah

data yang benar.

Penggunaan histogram antara lain untuk :

1. Menentukan bentuk distribusi data yang dipresentasikan dalam beberapa statistik seperti kecenderungan memusat, penyebaran, dan kesimetrisan distribusi.

2. Hubungan antara distribusi proses dan spesifikasi, misalnya untuk mengetahui kesesuaian distribusi proses dengan spesifikasi yang

ditentukan, jumlah produk yang tidak memenuhi spesifikasi, dsb. 3. Menentukan perlu tidaknya mengubah pola pengambilan data. Perlu

perubahan diindikasikan dengan munculnya distribusi bi-modal atau

dispersi distribusi yang terlalu lebar. Kondisi ini mengindikasikan adanya stratifikasi dalam data yang dianalisa, misalnya berdasarkan

jenis bahan baku, mesin putaran kerja (shift), pekerja, bulan, dsb. Pada umumnya, penggunaan histogram dilengkapi dengan analisa lain seperti pengujian statistik untuk jenis distribusi dan analisa kapabilitas proses

(process capability analysis).

Rumus-rumus yang akan digunakan dalam pengukuran histogram ini

adalah sebagai berikut :

43

2. Harga maksimum (Xmaks) dan harga minimum (Xmin). 3. Range (R) = Xmaks – Xmin

4. Besar penyimpangan (dispersi) terhadap harga rata-rata.

pula dibuat sesuai dengan urutan tersebut.

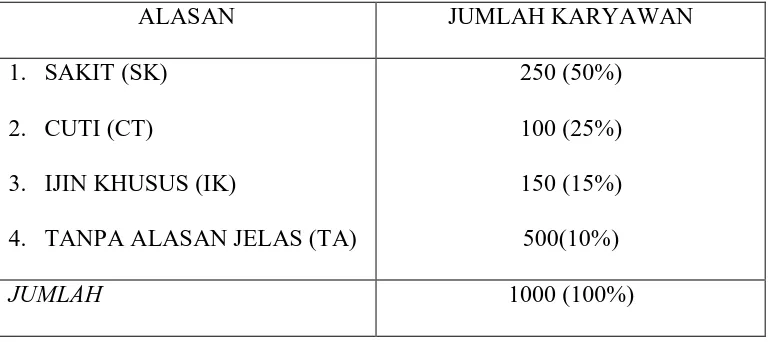

Tabel 2.1. Data Absensi/Kehadir an Karyawan di PT.M.O.

ALASAN JUMLAH KARYAWAN

1. SAKIT (SK) 2. CUTI (CT)

3. IJIN KHUSUS (IK)

4. TANPA ALASAN JELAS (TA)

250 (50%) 100 (25%)

150 (15%) 500(10%)

44

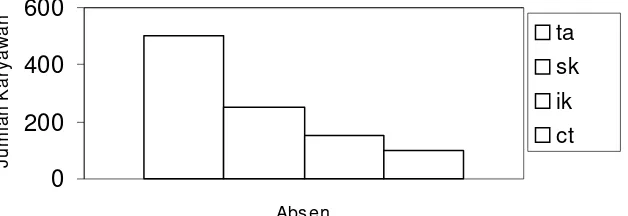

2.3.5 Diagram Pareto

Secara sederhana, diagram pareto merupakan distribusi frekuensi histogram untuk data atribut yang disusun berdasarkan suatu kategori tertentu.

Diagram pareto merupakan perangkat untuk mengidentifikasi jenis cacat yang perlu mendapat perhatian utama dalam penanganannya. Perlu dicatat bahwa diagram pareto tidak secara otomatis mengidentifikasi jenis cacat terpenting,

melainkan mengidentifikasi jenis cacat yang sering terjadi.

Dari contoh di atas kita dapat membuat diagram pareto dengan langkah

sebagai berikut :

Buatlah grafik garis secara komulatif (berdasarkan prosentase penyimpangan) diatas grafik kolom ini. Grafik garis ini dimulai dari penyebab

penyimpangan terbesar terus terkecil dan secara lengkap diagram pareto sudah bisa digambarkan sebagai berikut:

Histog ram Data Kehadir an Kar yawan Di PT.MO

0

45

bahwa secara sederhana dan mudah akan dapat digambarkan penyimpangan – penyimpangan mana yang cukup penting dan mendesak untuk segera diatasi.

2.3.6 Peta Kontr ol X dan R

Peta kendali atau chart control adalah uji statistik untuk menetapkan batas kontrol berdasarkan gerakan plot yang ada berdasarkan macam perubahan atau

penyimpangan yang terjadi dalam proses produksi. Dengan peta pengendalian ini, kita akan bisa menganalisis dan mengevaluasi kondisi – kondisi yang dianggap tidak normal.

Peta kontrol pada dasarnya merupakan alat analisis yang dibuat mengikuti metode statistik, dimana data yang berkaitan dengan kualitas produk/proses akan

46

Dalam peta kontrol tersebut bila dijumpai adanya data yang berada diluar batas kontrol baik diatas BKA ataupun dibawah BKB, maka indikasi bahwa

proses berada dalam posisi “Out of Control” dan proses produksi harus segera dikoreksi. Proses kerja akan dikatakan terkendali apabila data yang diplotkan pada

peta X ataupun R akan berbeda dalam batas – batas kontrol. Disini ada 2 macam variabel chart control :

1. X chart : peta pengendalian dengan memperhatikan harga rata – rata dari hasil (output) kerja.

Peta ini akan menggambarkan variasi harga rata – rata (mean) dari suatu sample lot data yang ditarik dari suatu proses kerja.

Variasi data akan diajukan dengan memperhatikan daerah sekitar garis sentral

X, sedangkan batas – batas kontrol untuk peta X ini adalah :

Bat as Kontrol

At as (BKA)

Bat as Kontrol

Baw ah (BKB)

Nilai Tengah (Rat a-rat a)

0

Contoh sebuah penggambaran peta kontrol

47

Batas kontrol atas (BKA) = X + A2. R

Batas kontrol bawah (BKB) = X - A2 . R

Dimana A2 adalah suatu faktor yang harganya akan tergantung pada jumlah

data yang diambil dalam masing – masing sample lot (n) dan R adalah harga

rata – rata dari selisih harga maksimum dan minimum dari masing – masing sample lot.

2. R chart : peta pengendalian dengan memperhatikan range atau selisih harga maksimum dan minimum dari data output kerja. (mencerminkan dispersi data yang ada).

Peta ini akan menggambarkan variasi dari range sample lots data yang ditarik dari suatu proses kerja. Variasi data juga akan ditujukan dengan

memperhatikan daerah sekitar garis sentral yang dalam hal ini adalah harga rata – rata (R) dan batas – batas kontrol untuk peta R ini adalah :

Batas kontrol atas (BKA) = D4. R

Batas kontrol bawah (BKB) = D3 . R

Seperti halnya A2 maka harga D3 dan D4 akan tergantung pada sample lot size

(2n) yang dapt dilihat pada tabel.

Penggunaan salah satu atau lebih dari tujuh alat yang tersedia itu,

tergantung pada jenis masalah yang dihadapi atau tujuan pemecahan masalah. Penyelesaian beberapa masalah sekaligus (secara simultan) seringkali justru

48

2.3.7 Diagram Pencar

Diagram pencar merupakan perangkat untuk mengidentifikasi hubungan potensial (tetapi bukan hubungan sebab-akibat) antara dua variabel. Bentuk

diagram pencar sering mengidentifikasikan jenis hubungan yang mungkin terjadi antara dua variabel. Pada umumnya, penggunaan diagram sebar dilengkapi

dengan analisa dan uji korelasi untuk menentukan tingkat hubungan antara dua variabel tersebut.

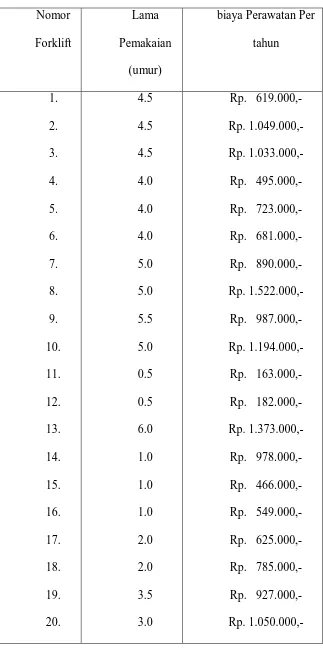

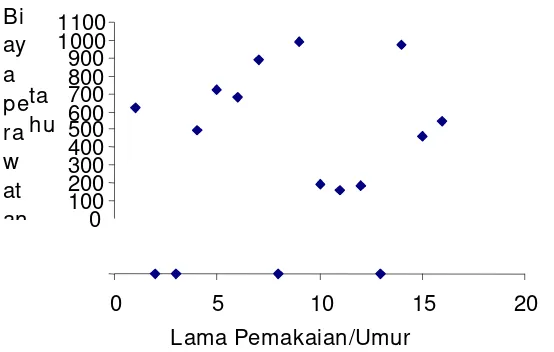

Prosedure pembuatan diagram pencar :

Langkah 1 :

Kumpulan 20 sampai 100 pasang sample data yang hubungannya akan

diteliti. Masukkan data ini dalam suatu lembar data sebagai contoh kita ingin melihat apakah ada korelasi antara umur pemakaian fork-lift dengan biaya perawatan yang harus dikeluarkan setiap tahunnya.

Contoh :

Dari informasi yang dikumpulkan oleh bagian teknik diperoleh data

50

Langkah 2 :

Gambarkan dua buah sumbu secara vertikal (sumbu Y) dan horisontal ini sebaiknya sama panjangnya agar diagram mudah dibaca. Apabila hubungan antara

dua macam data ini merupakan hubungan sebab-akibat, maka sumbu vertikal biasanya akan menunjukkan nilai kuantitatif dari akibat (effect) sedangkan sumbu

horisontal akan menunjukkan nilai kuantitatif dari sebab (cause). Dari kasus di atas maka :

1. Sumbu vertikal (sb.Y) = biaya perawatan pertahun.

2. Sumbu horisontal (sb x) = lama pemakaian atau umur forklift. Langkah 3 :

Plot data yang ada dalam grafik. Titik – titik data ini diperoleh dengan memotongkan nilai kuantitatif yang ada dari kedua sumbu vertikal dan horisontal. Apabila nilai data ternyata berulang dan jatuh pada titik yang sama maka lingkari

titik tersebut sesuai dengan frekwensi pengulangannya.

Pola diagram sebar dan jenis hubungan antara dua variabel diperlihatkan