LAMPIRAN 1

Gambaran Struktur Organisasi (Gambaran Menyeluruh).

SKEMA PROSES PRODUKSI:

SPINNING KNITTING DYEING/F/P GARMENT

Gudang Kapas

Gd Titipan Awal |

Gd Titipan Akhir

LAMPIRAN 2

Tabel 1 Jumlah Cacat Benang pada Proses Pirn Winder

Inspeksi Jumlah Produksi Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Hp Bg Fp % Cacat

July 421468903 0 826950 0 0.1962066

Agustus 419565750 0 776560 0 0.1850866

September 418671960 0 705885 0 0.168601

Sumber : Hasil Pengamatan di CV X

Tabel 2 Jumlah Cacat Benang pada Proses Two For One

Inspeksi Jumlah Produksi Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Hs CVr Bk Bb

% Cacat

July 335656821 0 446652 0 0 0.13307

Agustus 334783250 0 403778 0 0 0.12061

September 329650435 0 358992 0 0 0.1089

Sumber : Hasil Pengamatan di CV X

Tabel 3 Jumlah Cacat Benang pada Proses Warping

Inspeksi Jumlah Produksi Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Hw Bs Bt % Cacat

July 2345794034 2034568 0 0 0.0867326

Agustus 2331657002 1950845 0 0 0.0836678

September 2331566894 1993778 0 0 0.0855124

Sumber : Hasil Pengamatan di CV X

Tabel 4 Jumlah Cacat Benang pada Proses Sizing Inspeksi Jumlah Produksi

Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Hs Bss % Cacat

July 1616784332 0 0 0

Agustus 1608944321 0 0 0

September 1612337896 0 0 0

Sumber : Hasil Pengamatan di CV X

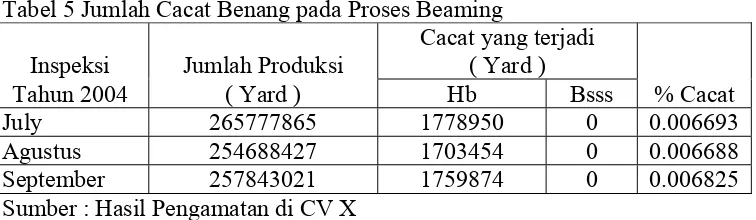

Tabel 5 Jumlah Cacat Benang pada Proses Beaming Inspeksi Jumlah Produksi

Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Hb Bsss % Cacat

July 265777865 1778950 0 0.006693

Agustus 254688427 1703454 0 0.006688

September 257843021 1759874 0 0.006825

Sumber : Hasil Pengamatan di CV X

Tabel 6 Jumlah Cacat Benang pada Proses Leasing

Inspeksi Jumlah Produksi Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Tm % Cacat

July 265777865 0 0

Agustus 254688427 0 0

September 257843021 0 0

Sumber : Hasil Pengamatan di CV X

Tabel 7 Jumlah Cacat Benang pada Proses Reaching

Inspeksi Jumlah Produksi Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Ld Sg Ss % Cacat

July 798887076 340032 101446 154099 0.0745508 Agustus 802343315 335643 98772 161043 0.0742149 September 808923455 331442 105698 159023 0.0736983 Sumber : Hasil Pengamatan di CV X

Tabel 8 Jumlah Cacat Benang pada Proses Weaving Inspeksi Jumlah Produksi

Cacat yang terjadi ( Yard )

Tahun 2004 ( Yard ) Lp Ltk % Cacat

July 202894 2021 856 1.417982

Agustus 195432 1986 905 1.479287

September 199012 1754 808 1.28736

Sumber : Hasil Pengamatan di CV X

Bab I Pendahuluan__________________________________________________

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Dalam kondisi ekonomi seperti sekarang ini, perusahaan-perusahaan di berbagai industri dituntut untuk bersaing bukan hanya dari segi harga saja, tetapi dari segi kualitas produknya. Ini terbukti dengan banyaknya perusahaan manufaktur yang memproduksi barang-barang yang sesuai dengan kebutuhan konsumennya. Dengan demikian persaingan yang ketat tidak terelakan lagi.

Pada masa seperti sekarang ini, konsumen akan menjadi lebih selektif dalam memilih produk yang akan dibelinya dengan harga yang sebanding dengan kualitas yang ditawarkan. Pada industri manufaktur, bagian produksi merupakan bagian yang sangat penting dalam menghasilkan produk yang kualitasnya baik.

Kualitas produk sangat penting untuk diperhatikan, karena kualitas produk sangat mempengaruhi kepuasan konsumen terhadap produk yang dihasilkan. Untuk mempertahankan kualitas produk agar tetap sesuai dengan standar yang diinginkan, maka diperlukan pengendalian yang baik terhadap kualitas produk.

Masalah yang kini dihadapi oleh perusahaan adalah masih tingginya produk cacat akibat kelalaian dalam memeriksa ketika produksi. Perusahaan mengharapkan pengurangan kualitas produk cacat dapat mengurangi kerugian produksi, maka dibutuhkan pengendalian kualitas yang lebih baik

Pengendalian kualitas yang perlu dilakukan adalah dengan Tujuh Alat Bantu ( Seven Tools ) yang merupakan tujuh alat sederhana yang dipakai untuk membantu menganalisa masalah / fakta. Ketujuh alat ini adalah Lembar Pengumpul Data ( Check Sheet ), Stratifikasi, Grafik dan Bagan Pengendalian ( Peta Kontrol ), Diagram Pareto, Diagram Sebab-Akibat, Diagram Pencar, dan Histogram. Dengan ketujuh alat bantu ini dapat ditemukan cara penanggulangan yang paling optimal untuk meningkatkan kualitas dan menurunkan biaya produksi karena produk yang cacat ( tidak bisa dipakai ) supaya hasil produksi yang dihasilkan dapat memenuhi standar spesifikasi yang diharapkan oleh pihak

Bab I Pendahuluan__________________________________________________

konsumen maupun oleh pihak produsen dan juga bisa dilihat keadaan produksi dan produk cacat secara keseluruhan ( apakah terkendali / tidak ). Lalu seterusnya solusi pengendalian kualitas diperbaiki melalui metode PDCA ( Plan Do Check Action ) yang merupakan metoda perbaikan kualitas secara keseluruhan yang terus menerus.

Selama ini pemeriksaan terhadap hasil produk jadi ( kain rajut grey ) di CV X dilakukan oleh karyawan yang bertugas di bagian pemeriksaan dengan menggunakan bantuan meja inspeksi. Seteleh dilakukan pemeriksaan tersebut, maka penyimpangan-penyimpangan yang terjadi selama proses produksi dapat diketahui, dan dilakukan pencatatan jenis cacat yang terjadi setiap hari dan dikelompokkan berdasarkan jenis cacatnya. Sehingga perusahaan dapat mengambil tindakan-tindakan yang dianggap perlu dan sesuai dengan jenis cacat yang terjadi.

1.2 Identifikasi Masalah

Dalam era globalisasi ini, kunci untuk meningkatkan daya saing suatu perusahaan adalah kualitas. Kualitas yang dihasilkan dan manajemen merupakan kunci keberhasilan dalam pasar global. Untuk dapat memenangkan persaingan yang sehat, tentu diperlukan kecermatan dalam bidang-bidang tertentu, khususnya di bidang produksi.

Konsumen di masa lalu dan di masa kini mempunyai tuntutan memilih produk yang berkualitas tinggi yang didukung dengan pelayanan yang baik serta harga yang kompetitif. Masalah yang kini dihadapi oleh perusahaan adalah pengendalian kualitas yang kurang baik sehingga produk cacat tinggi, yang bisa dilihat pada lampiran 2. Hal ini mengakibatkan berkurangnya keuntungan, sehingga perusahaan perlu mencari jalan keluar untuk menanggulangi masalah cacat yang ada.

1.3 Perumusan Masalah

Seperti telah diuraikan sebelumnya, beberapa pokok masalah yang terjadi dapat dirumuskan sebagai berikut :

Bab I Pendahuluan__________________________________________________

1. Faktor-faktor apa saja yang menjadi penyebab terjadi nya produk cacat ? 2. Bagaimana pengendalian kualitas usulan yang lebih baik untuk

perusahaan ?

1.4 Tujuan Penelitian

Berdasarkan pada perumusan masalah di atas, maka dapat ditentukan bahwa tujuan dari penelitian ini adalah sebagai berikut :

1. Mengetahui jenis cacat apa saja yang terjadi yang dapat mempengaruhi kualitas produk

2. Mengetahui faktor-faktor yang menjadi penyebab terjadinya produk cacat 3. Memberikan usulan perbaikan pengendalian kualitas dibandingkan

dengan pengendalian kualitas yang sekarang

1.5 Pembatasan Masalah dan Asumsi

Agar hasil pengamatan dapat diolah dan dianalisa dengan baik, serta menghindari penyimpangan dari tujuan yang telah ditetapkan, maka dilakukan pembatasan masalah sebagai berikut :

1. Penelitian hanya dilakukan pada proses produksi dan pengendalian kualitas divisi knitting ( rajut )

2. Tidak meliputi perancangan / desain produk dalam usulan perbaikan kualitas

3. Peralatan yang digunakan untuk pemeriksaan berada dalam kondisi baik 4. Penelitian jenis cacat hanya diambil dari 5 ongkos jenis cacat yang

terbesar

Asumsi-asumsi yang digunakan antara lain :

1. Selama penelitian dilakukan, proses produksi berjalan normal 2. Sumber daya manusia yang tersedia sudah mencukupi

Bab I Pendahuluan__________________________________________________

1.6 Sistematika Penulisan

Penulisan tugas kerja praktek ini terdiri dari enam bab disusun sebagai berikut : BAB I PENDAHULUAN

Bab 1 Pendahuluan ini berisi antara lain tentang Latar Belakang Masalah yang menguraikan alasan-alasan disertai dengan teori mengapa diadakan kegiatan penelitian tentang Penerapan Metoda Seven Tools sebagai metoda pengendalian dan peningkatan kualitas untuk meminimasi cacat pada produk kain rajut di CV X. Ada pula perumusan masalah yang berisi pertanyaan-pertanyaan yang perlu dikaji / dianalisa dalam pembuatan laporan ini. Pembatasan masalah dalam pendahuluan berisi batasan-batasan yang akan digunakan pada saat mengolah data hasil pengamatan. Tujuan-tujuan penelitian dalam pembuatan laporan ini diuraikan di dalam sub-bab tujuan penelitian. sistematika penulisannya berisi tentang uraian-uraian bagian bab-bab dalam pembuatan laporan ini.

BAB II TINJAUAN PUSTAKA

Bab ini menguraikan teori-teori yang berkaitan dengan topik penelitian ini BAB III METODOLOGI PENELITIAN

Berisi urutan dari langkah-langkah yang dilakukan penulis dalam penelitian ini.

BAB IV PENGUMPULAN DATA

Adalah berisi data-data yang telah didapatkan penulis baik dari hasil wawancara maupun hasil pengukuran yang dilakukan oleh penulis.

BAB V PENGOLAHAN DATA DAN ANALISIS

Bab ini berisi analisis yang dilakukan terhadap pengolahan data yang diperoleh dan usulan perbaikan pengendalian kualitas dengan menggunakan metoda PDCA

BAB VI KESIMPULAN DAN SARAN

Berisikan kesimpulan-kesimpulan yang dapat ditarik dari penelitian yang dilakukan serta beberapa saran yang perlu diperhatikan penulis dalam menerapkan metoda Seven Tools dan PDCA

Bab VI Kesimpulan dan Saran______________________________________6-1

BAB VI

KESIMPULAN DAN SARAN

6.1. Kesimpulan

Berdasarkan hasil-hasil yang telah diperoleh dari pengolahan data serta

analisa dan usaha penanggulangan terhadap kualitas kain, maka dapat diperoleh

kesimpulan sebagai berikut :

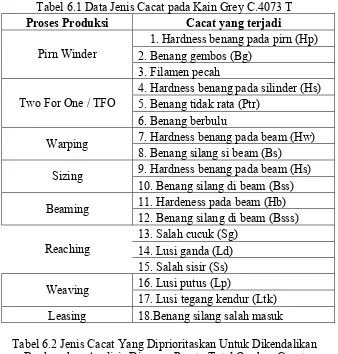

1. Dari hasil identifikasi cacat terhadap seluruh karakteristik kain pada proses

pembuatan kain C.4073 T, yang dimulai dari proses pirn winder sampai pada

proses weaving untuk periode bulan Oktober 2004 terdapat 18 jenis cacat

yaitu seperti tersaji pada tabel 6.1

2. Dengan pengelompokkan dan perankingan atas cacat-cacat yang mungkin

terjadi, maka perusahaan akan dapat memfokuskan perhatiannya pada

prioritas usaha pengendalian mutunya yang berorientasi pada kepuasan

konsumen dan kemampuan proses.

3. Dari hasil perhitungan ongkos cacat dan analisa diagram pareto terdapat 5

jenis cacat yang mendapat prioritas utama untuk diperbaiki dan dikendalikan

dengan peta kontrol. Peta kontrol X , R dan 3 peta kontrol U, seperti tersaji

pada tabel 6.2

4. Dengan menggunakan diagram sebab akibat dapat diketahui penyebab-

penyebab yang berpengaruh terhadap terjadinya ke-lima jenis cacat tersebut,

yaitu :

• Untuk cacat Hw :

a. Manusia

• Jalur benang salah

• Tidak pakai washer

b. Mesin

• Dudukan washer kendor

Bab VI Kesimpulan dan Saran______________________________________6-2

c. Material

• Benang gembos

• Relaxing benang tidak normal

d. Lingkungan

• Hummidity rendah

• Untuk cacat Hb :

a. Manusia

• Jalur benang salah

• Tidak pakai washer

b. Mesin

• Dudukan washer miring

• Sensormatic tidak baik

c. Material

• Benang gembos

• Relaxing benang tidak normal

d. Lingkungan

• Hummidity rendah

• Untuk cacat Lp :

a. Manusia

• Perbaikan benang lusi silang

• Kurang kontrol

• Penyambungan lusi tidak standar

b. Mesin

• Sisir kasar

• Gun kasar

• Over tension

• Back roll kasar

Bab VI Kesimpulan dan Saran______________________________________6-3

c. Material

• Benang pakan tersangkut di benang lusi

• Benang lusi abnormal

d. Lingkungan

• Hummidity rendah

• Untuk cacat Ltk :

a. Manusia

• Memasukan lusi putus ke lubang sisir dengan kuku

• Terbentur baut saat mengencangkan sisir

b. Mesin

• Dudukan sisir sudah aus

• Untuk cacat Ld :

a. Manusia

• Pemasangan guide pada proses beaming dan weaving

• Pemasangan lusi campur

• Perbaikan lusi silang • Arah lusi pada gun salah

b. Mesin

• Hardness beam tidak rata

• Gun kotor

Bab VI Kesimpulan dan Saran______________________________________6-4

Tabel 6.1 Data Jenis Cacat pada Kain Grey C.4073 T

Proses Produksi Cacat yang terjadi

1. Hardness benang pada pirn (Hp) 2. Benang gembos (Bg)

Pirn Winder

3. Filamen pecah

4. Hardness benang pada silinder (Hs) 5. Benang tidak rata (Ptr)

Two For One / TFO

6. Benang berbulu

7. Hardness benang pada beam (Hw) Warping

8. Benang silang si beam (Bs) 9. Hardness benang pada beam (Hs) Sizing

10. Benang silang di beam (Bss) 11. Hardeness pada beam (Hb) Beaming

12. Benang silang di beam (Bsss) 13. Salah cucuk (Sg)

17. Lusi tegang kendur (Ltk)

Leasing 18.Benang silang salah masuk

Tabel 6.2 Jenis Cacat Yang Diprioritaskan Untuk Dikendalikan Berdasarkan Analisis Diagram Pareto Total Ongkos Cacat

Prioritas Karakteristik cacat

Peta

5. Pengendalian kualitas yang diusulkan untuk selanjutnya diterapkan adalah

dengan menggunakan metode PDCA, yaitu :

Tahap Plan

1. Identifikasi suatu masalah

2. Mencari penyebab masalah

3. Mempelajari dan menentukan penyebab

Bab VI Kesimpulan dan Saran______________________________________6-5

Tahap Do

5. Merencanakan suatu perbaikan

Tahap Check

6. Memeriksa dan mengevaluasi hasil perbaikan

Tahap Action

7. Melakukan standarisasi

8. Membuat rencana selanjutnya

6.2. Saran

Berdasarkan hasil pembahasan yang telah dilakukan dalam bab

terdahulu dan kesimpulan diatas, maka dapat dikemukakan beberapa saran

yang dapat bermanfaat bagi perusahaan dan bagi penelitian selanjutnya, yaitu :

• Dua hal penting untuk segera dibenahi dalam menunjang pengendalian

kualitas, yaitu Organisasi Pengendalian Mutu dan Sistem Informasi

Pengendalian Mutu. Bagian Pengendalian Mutu disarankan langsung

ditempatkan dibawah Manajer Produksi sehingga tidak ada kesenjangan

antara bagian produksi dan bagian pengendalian mutu. Dengan demikian

bagian pengendalian mutu akan lebih terkoordinasikan.

• Pada masa mendatang dengan adanya perkembangan-perkembangan

produksi perlu selalu diadakan evaluasi terhadap jumlah cacat dan biaya

yang diakibatkan guna penentuan kembali atas prioritas cacat yang akan

diperhatikan.