ABSTRAK

PT. Pri Adhi Husada merupakan sebuah perusahaan yang bergerak di bidang industri batu, dimana jenis produk utama yang dihasilkan oleh perusahaan ini adalah tile, wall, mozaic. Bentuk ketiga produk tersebut dapat dibuat bervariasi sesuai dengan pesanan, karena itu perusahaan ini tergolong perusahaan yang menggunakan sistem produksi make to order. Konsumen dari perusahaan ini terbagi menjadi 2 yaitu konsumen luar negeri dan dalam negeri. Masalah yang sering dihadapi oleh perusahaan ini adalah keterlambatan dalam menyelesaikan pesanan. Dampak dari masalah tersebut adalah perusahaan akan memperoleh penalty 1% per hari keterlambatan atau bahkan kehilangan kepuasan konsumen.

Penyebab terjadinya keterlambatan adalah metode perusahaan yang diterapkan dalam melakukan penjadwalan pekerjaan (job) atas pesanan-pesanan yang ada kurang tepat. Pesanan yang dijadwalkan untuk diproduksi pertama kali adalah pesanan yang memiliki waktu pembayaran tercepat (pembayaran pesanan yang dilakukan secara kontan). Oleh karena itu sering kali menyebabkan pesanan yang dapat dikerjakan dengan waktu proses yang relatif singkat terabaikan. Penelitian dilakukan terhadap pesanan dengan periode penerimaan pesanan tanggal 2 sampai 6 Januari 2007. Pada periode tersebut terdapat 8 pesanan yang diterima, 4 pesanan diantaranya mengalami keterlambatan.

Oleh karena itu penulis akan memberikan usulan penjadwalan pesanan dengan menggunakan metode “Shifting Bottleneck Heuristic”. Metode tersebut dikembangkan terlebih dahulu dengan alasan agar sesuai dengan keadaan yang terdapat dalam perusahaan, dimana perusahaan memiliki paralel mesin dalam menyelesaikan pesanan. Metode tersebut diusulkan karena karakteristik dari metode yang diusulkan sesuai dengan sistem produksi yang diterapkan oleh perusahaan yaitu job shop atau make to order.

Hasil akhir dari metode yang diusulkan cukup baik, dimana pada perhitungan usulan tidak terdapat pesanan yang terlambat. Selain itu makespan yang diperoleh dari metode usulan lebih kecil dibandingkan dengan kondisi aktual, dimana makespan aktual adalah sebesar 4222 menit (1 minggu lebih 2 hari kerja) sedangkan makespan usulan sebesar 2860 menit (1minggu hari kerja). Dengan makespan yang lebih kecil maka periode produksi untuk periode penerimaan pesanan berikutnya tidak terganggu, karena semua mesin yang akan dipakai siap pada waktu yang sama.

DAFTAR ISI

ABSTRAK...iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH...v

DAFTAR ISI...vii

DAFTAR TABEL...x

DAFTAR GAMBAR ...xvi

DAFTAR NOTASI ...xviii

DAFTAR LAMPIRAN...xix BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah ...1-1 1.2 Identifikasi Masalah...1-2 1.3 Batasan dan Asumsi...1-2 1.4 Perumusan Masalah ...1-3 1.5 Tujuan Penelitian ...1-3 1.6 Manfaat Penelitian ...1-3 1.7 Sistematika Penulisan ...1-4 BAB 2 TINJAUAN PUSTAKA

2.1 Penjadwalan ...2-1 2.1.1Pengertian Penjadwalan ...2-1 2.1.2Fungsi Penjadwalan ...2-1 2.1.3Teori Penjadwalan ...2-2 2.1.4Klasifikasi Permasalahan Penjadwalan...2-3 2.1.5Masukan Jika Akan Melakukan Penjadwalan ...2-4 2.1.6Notasi Umum Dalam Penjadwalan...2-4 2.1.7Pengukuran Performansi Penjadwalan ...2-6 2.1.8Lingkungan Mesin Pada Penjadwalan ...2-7 2.1.9Gantt Chart...2-8 2.1.10 Penggolongan Masalah Penjadwalan Berdasarkan Kondisi Pesanan...2-9

viii

2.1.11 Permasalahan Job Shop...2-10 2.1.12 Prosedur Metode Shiffting Bottleneck Heuristic...2-10 2.1.13 Contoh Penggunaan Shiffting Bottleneck Heuristic ...2-12 2.2 Peta Kerja...2-20 2.2.1 Macam-macam Peta Kerja ...2-21 2.2.2 Peta Proses Operasi...2-21 2.2.3 Pengukuran Waktu...2-22 BAB 3 METODOLOGI PENELITIAN

3.1 Penelitian Pendahuluan...3-2 3.2 Identifikasi Masalah...3-2 3.3 Batasan dan Asumsi...3-3 3.4 Perumusan Masalah ...3-3 3.5 Tujuan Penelitian ...3-3 3.6 Tinjauan Pustaka...3-4 3.7 Pengumpulan Data ...3-4 3.8 Pengolahan Data ...3-4 3.9 Analisis ...3-13 3.10 Kesimpulan dan Saran ...3-13 BAB 4 PENGUMPULAN DATA

ix

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Pengolahan data ...5-1 5.1.1 Penjadwalan aktual ...5-1 5.1.2 Penjadwalan usulan...5-3 5.1.2.1 Melakukan pengumpulan data ...5-3 5.1.2.2 Melakukan pengolahan data ...5-6 5.2 Analisis ...5-43 5.2.1 Analisis penjadwalan aktual ...5-43 5.2.2 Analisis kelemahan penjadwalan aktual ...5-43 5.2.3 Analisis usulan yang diberikan pada perusahaan...5-45 5.2.4 Kelebihan dari usulan yang diberikan...5-46 5.2.4.1 Perbandingan waktu selesai, lateness antara aktual dan usulan...5-47 5.2.4.2 Perbandingan performansi antara aktual dan usulan ...5-48 5.2.4.3 Perbandingan Rata-rata Utilisasi Mesin (%) Per Hari ...5-48 5.2.4.4 Perbandingan Rata-rata Utilisasi Mesin (%) Per Periode Produksi...5-50 5.2.4.5 Persentase Kenaikan Rata-rata Utilisasi Per Periode Produksi...5-52 BAB 6 KESIMPULAN DAN SARAN

DAFTAR TABEL

Tabel Judul Halaman

2.1 Data Dari Contoh Kasus 2-12

2.2 Perhitungan Iterasi 1 2-13

2.3 Perhitungan Mesin 1 Iterasi 1 2-13

2.4 Perhitungan Mesin 2 Iterasi 1 2-14

2.5 Perhitungan Mesin 3 Iterasi 1 2-14

2.6 Perhitungan Mesin 4 Iterasi 1 2-14

2.7 Perhitungan Iterasi 2 2-15

2.8 Perhitungan Mesin 2 Iterasi 2 2-15

2.9 Perhitungan Mesin 3 Iterasi 2 2-16

2.10 Perhitungan Mesin 4 Iterasi 2 2-16

2.11 Perhitungan Iterasi 3 2-17

2.12 Perhitungan Mesin 3 Iterasi 3 2-17

2.13 Perhitungan Mesin 4 Iterasi 3 2-17

2.14 Perhitungan Iterasi 3 (Mesin 3 dengan 2-18

urutan job 1,2 dijadwalkan)

2.15 Perhitungan Mesin 4 Iterasi 4 2-19

4.1 Waktu Kerja 4-4

4.2 Data Mesin Yang Terdapat Dalam Perusahaan 4-4

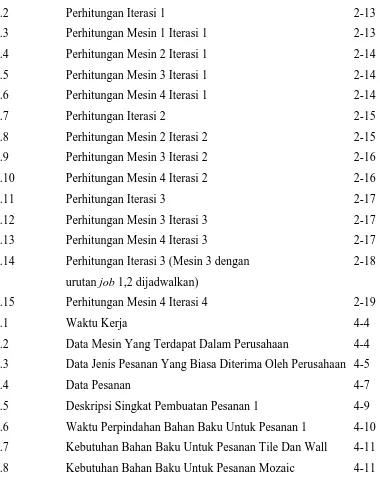

4.3 Data Jenis Pesanan Yang Biasa Diterima Oleh Perusahaan 4-5

4.4 Data Pesanan 4-7

4.5 Deskripsi Singkat Pembuatan Pesanan 1 4-9

4.6 Waktu Perpindahan Bahan Baku Untuk Pesanan 1 4-10 4.7 Kebutuhan Bahan Baku Untuk Pesanan Tile Dan Wall 4-11

4.8 Kebutuhan Bahan Baku Untuk Pesanan Mozaic 4-11

xi

4.9 Data Tanggal Penerimaan 4-12

5.1 Hasil Ringkasan Dari Gantt Chart Aktual 5-3

5.2 Jenis Pesanan 5-3

5.3 Matriks Waktu 5-4

5.4 Matriks Routing 5-5

5.5 Jenis Dan Jumlah Mesin 5-5

5.6 Ringkasan Kebutuhan Bahan Baku 5-6

5.7 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 1 5-6 5.8 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 2 5-7 5.9 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 3 5-7 5.10 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 4 5-7 5.11 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 5 5-7 5.12 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 6 5-8 5.13 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 7 5-8 5.14 Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 8 5-8 5.15 Perhitungan DueDate(di11)Untuk Mesin1 Penggunaan Ke-1 5-11 5.16 Perhitungan DueDate(di22)Untuk Mesin2 Penggunaan Ke-1 5-11 5.17 Perhitungan DueDate(di33)Untuk Mesin3 Penggunaan Ke-1 5-11 5.18 Perhitungan DueDate(di44)Untuk Mesin4 Penggunaan Ke-1 5-12 5.19 Perhitungan DueDate(di55)Untuk Mesin5 Penggunaan Ke-1 5-12 5.20 Perhitungan DueDate(di55-1)Untuk Mesin5-1 Penggunaan 5-12

Ke-1

5.21 Perhitungan DueDate(di64)Untuk Mesin4 Penggunaan Ke-2 5-13 5.22 Perhitungan DueDate(di66)Untuk Mesin6 Penggunaan Ke-1 5-13 5.23 Perhitungan DueDate(di75-1)Untuk Mesin5-1 Penggunaan 5-13

Ke-2

xii

Ke-1

5.26 Pengurutan dan Perhitungan Lateness Mesin2 Penggunaan 5-15 Ke-1

5.27 Pengurutan dan Perhitungan Lateness Mesin3 Penggunaan 5-15 Ke-1

5.28 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-16 Ke-1

5.29 Pengurutan dan Perhitungan Lateness Mesin5 Penggunaan 5-16 Ke-1

5.30 Pengurutan dan Perhitungan Lateness Mesin5-1 5-16

Penggunaan Ke-1

5.31 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-17 Ke-2

5.32 Pengurutan dan Perhitungan Lateness Mesin6 Penggunaan 5-17 Ke-1

5.33 Pengurutan dan Perhitungan Lateness Mesin5-1 5-17

Penggunaan Ke-2

5.34 Pengurutan dan Perhitungan Lateness Mesin7 Penggunaan 5-18 Ke-1

5.35 Pengidentifikasi Mesin Bottleneck 5-18

5.36 Kebutuhan Proses di Mesin 3 5-19

5.37 Perhitungan Release Time Mesin3 5-21

5.38 Perubahan Ready Time Untuk Masing-masing Job 5-22

xiii

5.43 Perhitungan DueDate(di55-1)Untuk Mesin5-1 Penggunaan 5-27 Ke-1

5.44 Perhitungan DueDate(di64)Untuk Mesin4 Penggunaan Ke-2 5-27 5.45 Perhitungan DueDate(di66)Untuk Mesin6 Penggunaan Ke-1 5-27 5.46 Perhitungan DueDate(di75-1)Untuk Mesin5-1 Penggunaan 5-28

Ke-2

5.47 Perhitungan DueDate(di87)Untuk Mesin7 Penggunaan Ke-1 5-28 5.48 Pengurutan dan Perhitungan Lateness Mesin1 Penggunaan 5-28 Ke-1

5.49 Pengurutan dan Perhitungan Lateness Mesin2 Penggunaan 5-29 Ke-1

5.50 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-29 Ke-1

5.51 Pengurutan dan Perhitungan Lateness Mesin5 Penggunaan 5-29 Ke-1

5.52 Pengurutan dan Perhitungan Lateness Mesin5-1 Penggunaan5-30 Ke-1

5.53 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-30 Ke-2

5.54 Pengurutan dan Perhitungan Lateness Mesin6 Penggunaan 5-30 Ke-1

5.55 Pengurutan dan Perhitungan Lateness Mesin5-1 Penggunaan5-31 Ke-2

5.56 Pengurutan dan Perhitungan Lateness Mesin7 Penggunaan 5-31 Ke-1

5.57 Pengidentifikasi Mesin Bottleneck 5-31

xiv

5.60 Perubahan Ready Time Untuk Masing-masing Job 5-34

5.61 Perhitungan DueDate(di11)Untuk Mesin1 Penggunaan Ke-1 5-36 5.62 Perhitungan DueDate(di22)Untuk Mesin2 Penggunaan Ke-1 5-36 5.63 Perhitungan DueDate(di44)Untuk Mesin4 Penggunaan Ke-1 5-37 5.64 Perhitungan DueDate(di55)Untuk Mesin5 Penggunaan Ke-1 5-37 5.65 Perhitungan DueDate(di55-1)Untuk Mesin5-1 Penggunaan 5-37

Ke-1

5.66 Perhitungan DueDate(di64)Untuk Mesin4 Penggunaan Ke-2 5-38 5.67 Perhitungan DueDate(di66)Untuk Mesin6 Penggunaan Ke-1 5-38 5.68 Perhitungan DueDate(di87)Untuk Mesin7 Penggunaan Ke-1 5-38 5.69 Pengurutan dan Perhitungan Lateness Mesin1 Penggunaan 5-39 Ke-1

5.70 Pengurutan dan Perhitungan Lateness Mesin2 Penggunaan 5-39 Ke-1

5.71 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-39 Ke-1

5.72 Pengurutan dan Perhitungan Lateness Mesin5 Penggunaan 5-40 Ke-1

5.73 Pengurutan dan Perhitungan Lateness Mesin5-1 Penggunaan5-40 Ke-1

5.74 Pengurutan dan Perhitungan Lateness Mesin4 Penggunaan 5-40 Ke-2

5.75 Pengurutan dan Perhitungan Lateness Mesin6 Penggunaan 5-41 Ke-1

5.76 Pengurutan dan Perhitungan Lateness Mesin7 Penggunaan 5-41 Ke-1

5.77 Pengidentifikasi Mesin Bottleneck 5-42

xv

5.79 Ringkasan Hasil Penjadwalan Usulan 5-46

5.80 Perbandingan Aktual dan Usulan 5-47

5.81 Perbandingan Performansi 5-48

5.82 Perbandingan Utilisasi Mesin Per Hari 5-48

5.83 Perbandingan Utilisasi Mesin Per Periode Produksi 5-51

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Gantt Chart 2-9

2.2 Aliran Pekerjaan Dalam Job Shop 2-10

2.3 Graph G Contoh Kasus 2-13

2.4 Graph G Contoh Kasus Mesin 1 dijadwalkan 2-15

2.5 Graph G Iterasi 3 2-16

2.6 Graph G Iterasi 4 Mesin 3 dijadwalkan 2-18

dengan urutan job 1,2

2.7 Graph G Iterasi 4 Mesin 3 dijadwalkan 2-18

dengan urutan job 2,1

2.8 Graph G hasil penjadwalan 2-19

2.9 Gantt Chart Mesin 3 urutan job 1,2 2-20

2.10 Gantt Chart Mesin 3 urutan job 2,1 2-20

3.1 Bagan Alir Metodologi Penelitian 3-1

3.2 Bagan Alir Pengolahan Data Berdasarkan Metode 3-6 Shifting Bottleneck Heuristic

3.3 Bagan Alir Pengolahan Data Berdasarkan Metode 3-10 Shifting Bottleneck Heuristic yang telah dikembangkan

4.1 Struktur Organisasi 4-2

4.2 Gambar mesin yang digunakan 4-5

4.3 Contoh produk 4-6

4.4 PPO Pesanan 1 4-8

5.1 Interval Penerimaan dan Pengerjaan Pesanan 5-1

5.2 Prosedur Perusahaan Dalam Melakukan Pengurutan 5-2 Pekerjaan

xvii

5.3 Graph G Awal 5-10

5.4 Graph G Revisi Iterasi 1 5-24

5.5 Graph G Revisi Iterasi 2 5-35

5.6 Penjelasan Mengenai Dampak Keterlambatan 5-44

DAFTAR NOTASI

• i = job (pekerjaan) • j = operasi

• h = jenis mesin yang akan dijadwalkan.

• q = jumlah kebutuhan proses dari mesin yang dijadwalkan. • p = paralel mesin.

• S = siklus penggunaan mesin paralel. • M = mesin-mesin yang harus dijadwalkan. • Mo = mesin-mesin yang sudah terjadwalkan.

• tijh = waktu proses/kali proses (satuan yang digunakan pada penelitian = 1 bongkah batu).

• Pijh = waktu proses yang telah disesuaikan dengan jumlah kebutuhan proses dan jumlah mesin paralel.

• Rijh = ready time job i operasi j mesin h • L*h = keterlambatan (lateness) mesin.

• C*ijh = completion time operasi, dihitung dengan rumus Rijh + Pijh. • RMPh (S) = release mesin pada mesin h paralel pada siklus ke-.

• RDPh (t-1) = ready mesin pada mesin h paralel setelah digunakan pada waktu sebelumnya.

• RPijh = ready time job i operasi j mesin h paralel p.

• RMPh (S-1) = release mesin pada mesin h paralel pada siklus sebelumnya.

DAFTAR LAMPIRAN

Lampiran A

Lampiran B

Lanjutan dari Peta Proses Operasi yang telah dijabarkan pada BAB 4, PPO yang akan dijabarkan pada Lampiran A merupakan PPO dari pesanan-pesanan selain pesanan 1

1. Pesanan 2 (tile bergaris biasa)

Jumlah Waktu (jam)

Operasi 6 11.10

Pemeriksaan - 0.00

Total 6 11.10

Ringkasan Kegiatan

Dipetakan oleh : Josef Tanggal dipetakan : 9 Maret 2007

PETA PROSES OPERASI

Nama objek : Tile bergaris biasa

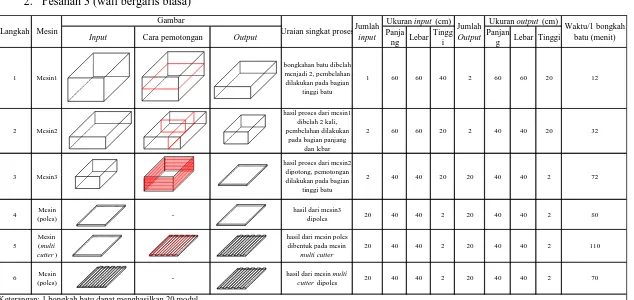

2. Pesanan 3 (wall bergaris biasa)

Jumlah Waktu (jam)

Operasi 6 6.27

Pemeriksaan - 0.00

Total 6 6.27

PETA PROSES OPERASI

Nama objek : Wall bergaris biasa

Kegiatan

Nomor peta : 03

Dipetakan oleh : Josef Tanggal dipetakan : 9 Maret 2007

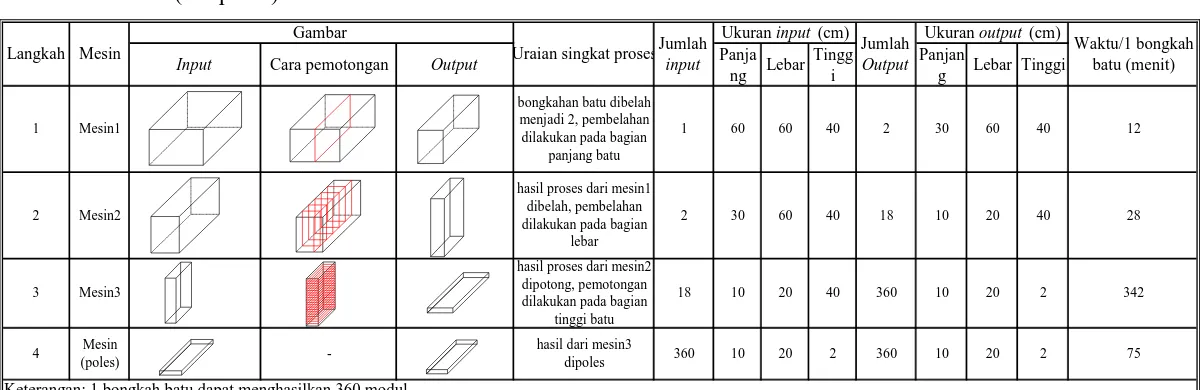

3. Pesanan 4 (mozaic camel)

Jumlah Waktu (jam)

Operasi 9 35.45

Pemeriksaan - 0.00

Total 9 35.45

Tanggal dipetakan : 9 Maret 2007

Ringkasan Kegiatan

Dipetakan oleh : Josef

PETA PROSES OPERASI

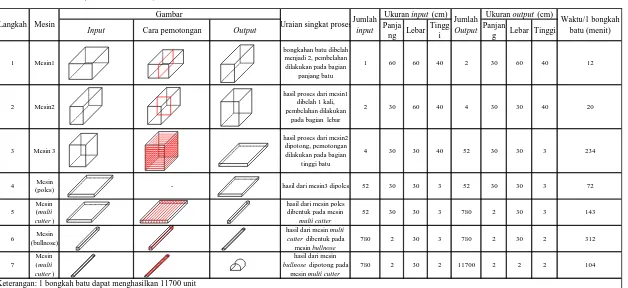

4. Pesanan 5 (tile polos)

Jumlah Waktu (jam)

Operasi 4 7.6

Pemeriksaan - 0.0

Total 4 7.6

Ringkasan Kegiatan

Dipetakan oleh

: 9 Maret 2007

PETA PROSES OPERASI

Nama objek : Tile polos

Nomor peta : 05

5. Pesanan 6 (mozaic camel)

Jumlah Waktu (jam)

Operasi 9 35.45

Pemeriksaan - 0.00

Total 9 35.45

PETA PROSES OPERASI

Nama objek Nomor peta Dipetakan oleh Tanggal dipetakan

Ringkasan Kegiatan

: Mozaic camel : 06

: Josef : 9 Maret 2007

6. Pesanan 7 (mozaic camel)

Jumlah Waktu (jam)

Operasi 9 35.45

Pemeriksaan - 0.00

Total 9 35.45

Dipetakan oleh : Josef Tanggal dipetakan

PETA PROSES OPERASI

Nama objek : Mozaic camel Nomor peta : 07

: 9 Maret 2007

PETA PROSES OPERASI

: 9 Maret 2007 Nama objek : Mozaic cubical Nomor peta : 08

Dipetakan oleh : Josef Tanggal dipetakan

7. Pesanan 8 (mozaic cubical)

Jumlah Waktu (jam)

Operasi 9 47.43

Pemeriksaan - 0.00

Total 9 47.43

Ringkasan Kegiatan

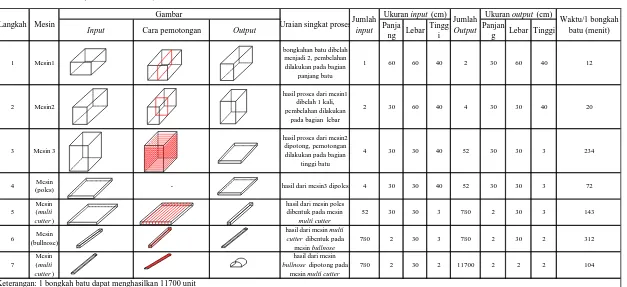

Lanjutan dari deskripsi singkat pembuatan produk yang telah dijabarkan pada BAB 4, deskripsi singkat pembuatan produk yang akan dijabarkan pada Lampiran A merupakan deskripsi singkat pembuatan produk dari pesanan-pesanan selain pesanan Pesanan 1

1. Pesanan 2 (tile bergaris biasa)

Input Cara pemotongan Output P L T P L T

Langkah Mesin Gambar Uraian singkat prosesJumlah

input

1 Mesin1 40 2 60

Ukuran input (cm) Jumlah

Output

Ukuran output (cm)

hasil proses dari mesin1 dibelah 2 kali, pembelahan dilakukan

pada bagian panjang dan lebar

2

60 bongkahan batu dibelah

menjadi 2, pembelahan dilakukan pada bagian

tinggi batu

(poles) - hasil dari mesin3 dipoles 80

30 30 hasil proses dari mesin2

dipotong, pemotongan dilakukan pada bagian

tinggi batu

hasil dari mesin poles dibentuk pada mesin

multi cutter

hasil dari mesin multi cutter dipoles 80

30 2 80 30

2 80 30

Waktu/1 bongkah batu (menit)

12 60 20

84

Keterangan: 1 bongkah batu dapat menghasilkan 80 modul

2. Pesanan 3 (wall bergaris biasa)

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

Ukuran output (cm) Jumlah

input

Ukuran input (cm) Jumlah

Output

Langkah Mesin

Gambar

Uraian singkat proses Waktu/1 bongkah

batu (menit)

hasil proses dari mesin1 dibelah 2 kali, pembelahan dilakukan

pada bagian panjang dan lebar bongkahan batu dibelah

menjadi 2, pembelahan dilakukan pada bagian

tinggi batu

Keterangan: 1 bongkah batu dapat menghasilkan 20 modul

hasil dari mesin multi cutter dipoles hasil dari mesin poles dibentuk pada mesin

multi cutter hasil dari mesin3

dipoles hasil proses dari mesin2

dipotong, pemotongan dilakukan pada bagian

tinggi batu

3. Pesanan 4 (mosaic camel)

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

Langkah Mesin

Ukuran input (cm) Jumlah

Output

Ukuran output (cm)

Waktu/1 bongkah batu (menit)

Uraian singkat proses

hasil dari mesin bullnose dipotong pada

mesin multi cutter hasil dari mesin multi

cutter dibentuk pada mesin bullnose hasil dari mesin poles dibentuk pada mesin

multi cutter hasil dari mesin3 dipoles hasil proses dari mesin2 dipotong, pemotongan dilakukan pada bagian

tinggi batu hasil proses dari mesin1

dibelah 1 kali, pembelahan dilakukan

pada bagian lebar bongkahan batu dibelah menjadi 2, pembelahan dilakukan pada bagian

panjang batu

4. Pesanan 5 (tile polos)

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

Langkah Mesin

Gambar

Uraian singkat prosesJumlah

input

Ukuran input (cm) Jumlah

Output

Ukuran output (cm)

Waktu/1 bongkah batu (menit)

hasil dari mesin3 dipoles hasil proses dari mesin2

dipotong, pemotongan dilakukan pada bagian

tinggi batu hasil proses dari mesin1

dibelah, pembelahan dilakukan pada bagian

lebar bongkahan batu dibelah

menjadi 2, pembelahan dilakukan pada bagian

panjang batu

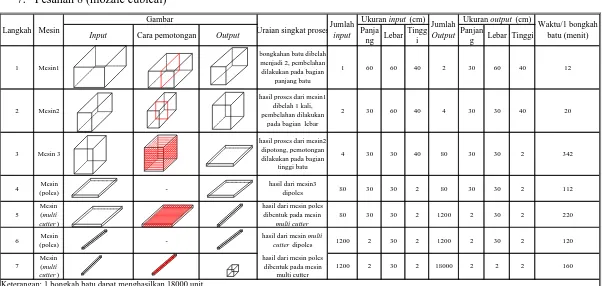

5. Pesanan 6 (mozaic camel)

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

143

312

104

Keterangan: 1 bongkah batu dapat menghasilkan 11700 unit

2 2 2

hasil dari mesin bullnose dipotong pada

mesin multi cutter

780 2 30 2 11700

30 3 780 2

hasil dari mesin multi cutter dibentuk pada

mesin bullnose

780 2

2 30 3

30 3

hasil dari mesin poles dibentuk pada mesin

multi cutter

52 30 30 3 780

30 3 52 30

hasil dari mesin3 dipoles 52 30

30 30 3

30 40

hasil proses dari mesin2 dipotong, pemotongan dilakukan pada bagian

tinggi batu

4 30 30 40 52

60 40 4 30

hasil proses dari mesin1 dibelah 1 kali, pembelahan dilakukan

pada bagian lebar

2 30

30 60 40

60 60 40 2

Langkah Mesin

Gambar

Uraian singkat prosesJumlah

input

Ukuran input (cm) Jumlah

Output

Ukuran output (cm)

Waktu/1 bongkah batu (menit)

1 Mesin1

bongkahan batu dibelah menjadi 2, pembelahan dilakukan pada bagian

6. Pesanan 7 (mozaic camel)

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

Keterangan: 1 bongkah batu dapat menghasilkan 11700 unit

2 104

bongkahan batu dibelah menjadi 2, pembelahan dilakukan pada bagian

panjang batu

hasil proses dari mesin1 dibelah 1 kali, pembelahan dilakukan

pada bagian lebar

hasil proses dari mesin2 dipotong, pemotongan dilakukan pada bagian

tinggi batu

hasil dari mesin3 dipoles

hasil dari mesin poles dibentuk pada mesin

multi cutter hasil dari mesin multi cutter dibentuk pada

mesin bullnose hasil dari mesin bullnose dipotong pada

mesin multi cutter

2 11700 2 2

Ukuran output (cm)

Waktu/1 bongkah batu (menit)

1 Mesin1 1

Jumlah

input

Ukuran input (cm) Jumlah

Output

Langkah Mesin

Gambar

3

Uraian singkat proses

Input Cara pemotongan Output Panja

ng Lebar

Tingg i

Panjan

g Lebar Tinggi

2 18000 2 2

1200

30 hasil proses dari mesin1

dibelah 1 kali, pembelahan dilakukan

pada bagian lebar bongkahan batu dibelah

menjadi 2, pembelahan dilakukan pada bagian

panjang batu

Keterangan: 1 bongkah batu dapat menghasilkan 18000 unit

hasil dari mesin3 dipoles hasil proses dari mesin2

dipotong, pemotongan dilakukan pada bagian

tinggi batu

160 hasil dari mesin poles

dibentuk pada mesin multi cutter

hasil dari mesin poles dibentuk pada mesin

multi cutter

2 30

2 1200 2 hasil dari mesin multi

cutter dipoles 1200 2 30

2

Ukuran output (cm)

Waktu/1 bong Uraian singkat prosesJumlah

input

Ukuran input (cm) Jumlah

Output 7. Pesanan 8 (mozaic cubical)

Lanjutan dari waktu perpindahan/transportasi yang telah dijabarkan pada BAB 4, waktu perpindahan/transportasi yang akan dijabarkan pada Lampiran A merupakan waktu perpindahan/transportasi dari pesanan-pesanan selain pesanan pesanan 1.

1. Pesanan 2 (tile bergaris biasa).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

poles 40 modul 1

Jumlah perpindahan 1 kali

Satuan perpindahan 1 kali angkut

Perpindahan Waktu perpindahan/1 kali

perpindahan (menit)

2. Pesanan 3 (wall bergaris biasa).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

poles 40 modul 1

Perpindahan Jumlah

perpindahan 1 kali

Satuan perpindahan 1 kali angkut

Waktu perpindahan/1 kali perpindahan (menit)

3. Pesanan 4 (mozaic camel).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

bullnose 760

hasil pemotongan mesin

multi cutter 1

Mesin

bullnose

Mesin

multi cutter

760 hasil pembentukan mesin

bullnose 1

Mesin

multi cutter

Oven 11400 unit 1

Waktu perpindahan/1 kal perpindahan (menit) Jumlah

perpindahan 1 kali angkut

Satuan perpindahan 1 kali angkut

4. Pesanan 5 (tile polos).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Satuan perpindahan 1 kali angkut

Waktu perpindahan/1 kali perpindahan (menit)

Perpindahan Jumlah

perpindahan 1 kali angkut

5. Pesanan 6 (mozaic camel).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

bullnose 760

hasil pemotongan mesin

multi cutter 1

Mesin

bullnose

Mesin

multi cutter

760 hasil pembentukan mesin

bullnose 1

Mesin

multi cutter

Oven 11400 unit 1

Satuan perpindahan 1 kali angkut

Waktu perpindahan/1 kal perpindahan (menit)

Perpindahan Jumlah

6. Pesanan 7 (mozaic camel).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

bullnose 760

hasil pemotongan mesin

multi cutter 1

Mesin

bullnose

Mesin

multi cutter

760 hasil pembentukan mesin

bullnose 1

Mesin

multi cutter

Oven 11400 unit 1

Perpindahan Jumlah

perpindahan 1 kali

Satuan perpindahan 1 kali angkut

Waktu perpindahan/1 kal perpindahan (menit)

7. Pesanan 8 (mozaic cubical).

Dari Ke

Storage Mesin1 4 bongkahan batu 5

Mesin1 Mesin2 2 hasil pembelahan mesin1 2

Mesin2 Mesin3 4 hasil pembelahan mesin2 1

Mesin3 Mesin

poles 40 hasil pembelahan mesin3 1

Mesin poles

Mesin

multi cutter

40 hasil pembelahan mesin3 1

Mesin

multi cutter

Mesin

poles 1200

hasil pemotongan mesin

multi cutter 1

Mesin poles

Mesin

multi cutter

1200 hasil pemotongan mesin

multi cutter 1

Mesin

multi cutter

Oven 11400 hasil pemotongan mesin

multi cutter 1

Perpindahan Jumlah

perpindahan 1 kali

Satuan perpindahan 1 kali angkut

Lampiran B B-1

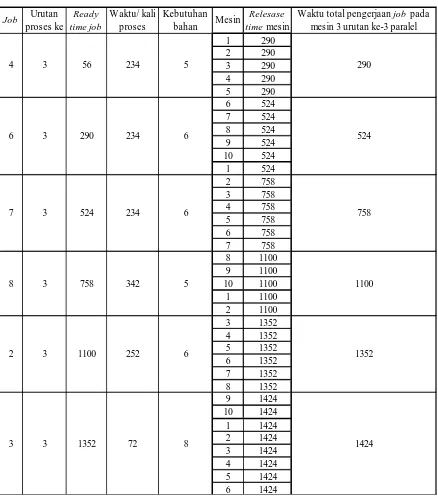

Release time Iterasi 1

• Tabel release time mesin 3 penggunaan ke-1

1 290 time mesin

Kebutuhan

bahan Mesin

Waktu total pengerjaan job pada mesin 3 urutan ke-3 paralel

Job Urutan

proses ke

Ready time job

Lampiran B B-2

• Tabel release mesin mesin 3 penggunaan ke-1 lanjutan

7 1766

8 1766

9 1766

10 1766

1 1766

2 1766

3 1766

4 1766

5 1766

6 1766

7 2108

8 2360

9 2360

10 2360

1 2360

2 2360

3 2360

1424 342 11 2108

1 3 2108 252 6 2360

Lampiran B B-3

Release time Iterasi 2

• Mesin 5-1 penggunaan ke-2

1 1712

Job Urutan

proses ke

Ready time job

Waktu/ kali proses

Kebutuhan

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 5-1 urutan ke-7 paralel

Lampiran B B-4

Release time Iterasi 3

• Mesin 1 penggunaan ke-1.

1 12

Job Urutan

proses ke

Ready time job

Waktu/ kali proses

Kebutuhan

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 1 urutan ke-1 paralel

Lampiran B B-5

• Tabel release time mesin 1 penggunaan ke-1 lanjutan.

2 240

1 252

2 252

1 264

2 264

1 276

2 276

1 288

2 288

1 300

2 300

1 312

2 312

1 324

8 288

6 324

3 1

1 1 276 12

Lampiran B B-6

• Mesin 2 penggunaan ke-1.

36 1 56

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 2 urutan ke-2 paralel

Lampiran B B-7

• Tabel release time mesin 2 penggunaan ke-1 lanjutan

288 4 320

288 5 320

288 6 320

288 1 320

288 2 320

288 3 320

288 4 352

288 5 352

324 6 350

324 1 350

324 2 350

324 3 350

324 4 378

324 5 378

3 2

1 2

352

378 8

32

Lampiran B B-8

• Mesin 3 penggunaan ke-1.

80 1 314

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Lampiran B B-9

• Tabel release time mesin 3 penggunaan ke-1 lanjutan.

260 7 1178

260 8 1286

260 9 1106

260 10 1106

260 1 1304

260 2 1304

260 3 1214

260 4 1214

260 5 1214

260 6 1250

260 7 1520

378 8 1538

378 9 1358

378 10 1358

378 1 1556

378 2 1556

378 3 1466

5 3 1520

1556

342 11

Lampiran B B-10

• Mesin 4 penggunaan ke-1.

314 1 386

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 4 urutan ke-4 paralel

Lampiran B B-11

• Tabel release time mesin 4 penggunaan ke-1 lanjutan.

1520 1 1595

1520 2 1595

1520 3 1595

1520 4 1595

1520 5 1595

1520 6 1595

1520 1 1670

1520 2 1670

1520 3 1670

1520 4 1670

1520 5 1670

1556 6 1707

1556 1 1782

1556 2 1782

1556 3 1782

1556 4 1782

1556 5 1782

5 4

1 4

1670

1782 75

112

11

Lampiran B B-12

• Mesin 5 penggunaan ke-1.

1114 1 1294

1114 2 1294

1114 3 1294

1114 4 1294

1114 1 1474

1114 2 1474

1274 3 1404

1274 4 1404

1274 1 1584

1274 2 1584

1274 3 1514

1274 4 1514

1274 1 1694

1274 2 1694

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 5 urutan ke-5 paralel

2 5

1002 2 1222

1002 3 1222

1002 4 1222

1002 5 1222

1002 6 1222

Job Urutan proses ke bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 5-1 urutan ke-5 paralel

Lampiran B B-13

• Mesin 4 penggunaan ke-2.

1222 1707 6 1827

1222 1782 1 1902

1222 1782 2 1902

1222 1782 3 1902

1222 1782 4 1902

1474 1782 5 1866

1474 6 1911

1474 1 1986

1474 2 1986

1474 3 1986

1474 4 1986

1694 5 1936

1694 6 1981

1694 1 2056

1694 2 2056

1694 3 2056

1694 4 2056

1694 5 2006

1694 6 2051

Job Urutan proses ke bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 4 urutan ke-6 paralel

8 6 120 5 1902

• Mesin 6 penggunaan ke-1.

529 1 841

763 10 1075

763 1 1153

Waktu total pengerjaan job pada mesin 6 urutan ke-6 paralel

6 6

Job Urutan proses ke bahan Mesin

Relesase time mesin

Lampiran B B-14

• Mesin 5-1 penggunaan ke-2.

1902 906 7 2062

1902 906 8 2062

1902 906 1 2062

1902 1222 2 2062

1902 1222 3 2062

841 1222 4 1326

841 1222 5 1326

841 1222 6 1326

841 7 2166

841 8 2166

1153 1 2166

1153 2 2166

1153 3 2166

1153 4 1430

1153 5 1430

1153 6 1430

1387 7 2270

1387 8 2270

1387 1 2270

1387 2 2270

1387 3 2270

1387 4 1534

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 5-1 urutan ke-7 paralel

Lampiran B B-15

• Mesin 7 penggunaan ke-1.

2062 1 2122

2062 2 2122

2062 1 2182

2062 2 2182

2062 1 2242

2166 2 2242

2166 1 2302

2166 2 2302

2166 1 2362

2166 2 2362

2166 1 2422

2166 2 2422

2166 1 2482

2166 2 2482

2166 1 2542

2166 2 2542

2270 1 2602

2270 2 2602

2270 1 2662

2270 2 2662

2270 1 2722

2270 2 2722

Job Urutan

proses ke

bahan Mesin

Relesase time mesin

Waktu total pengerjaan job pada mesin 7 urutan ke-8 paralel

Lampiran B B-16

Utilisasi mesin (%)

1a 61.85 1a 61.85

1b 59.63 1b 59.63

2a 41.85 2a 41.85

2b 45.56 2b 41.85

2c 2c

2d 2d

2e 2e 40.74

2f 34.07 2f 28.15

3a 3a

Hari Minggu

ke-Mesin Utilisasi

(%)

45.56

76.30 82.96

Mesin Utilisasi

Lampiran B B-17

4f 43.52 4f 47.41

5-1a 5-1a

5-1b 5-1b

5-1c 5-1c

5-1d 5-1d

5-1e 5-1e 36.48

Lampiran B B-18

4a 57.04 4a 52.59

Lampiran B B-20

5-1g 83.52 5-1g

5-1h 97.78 5-1h

1-1

BAB 1

PENDAHULUAN

1.1. Latar Belakang Masalah

Perencanaan dan pengendalian produksi adalah alternatif yang dapat mendukung perusahaan berada dalam keadaan optimal, dimana perusahaan dapat meminimasi ongkos untuk melakukan produksi. Oleh karena itu perencanaan dan pengendalian produksi sangat diperlukan dalam perusahaan. Banyak cara yang dapat dilakukan dalam melakukan perencanaan dan pengendalian produksi diantaranya adalah melakukan penjadwalan pekerjaan (job) yang akan diproduksi dengan tujuan agar dapat meminimasi makespan sehingga pada akhirnya dapat menyelesaikan job yang akan dibuat dengan tepat waktu.

Dengan adanya penjadwalan job yang baik, maka order yang diterima dapat disediakan sesuai dengan due date yang telah ditentukan sebelumnya. Banyak perusahaan yang bergerak di bidang industri memerlukan penjadwalan pekerjaan (job) yang baik, dengan tujuan agar dapat meraih kepuasan konsumen. Banyaknya pesanan yang dapat diterima oleh perusahaan dipengaruhi oleh kepuasan konsumen.

BAB 1 PENDAHULUAN 1-2

akan sering terjadi keterlambatan dalam menyelesaikan pesanan, sehingga pada akhirnya konsumen merasa tidak puas atas kinerja perusahaan.

Konsumen dari perusahaan ini terbagi dua kategori yaitu konsumen dalam negeri dan konsumen luar negeri. Apabila keterlambatan dalam penyediaan pesanan terjadi pada pesanan yang diberikan oleh konsumen dalam negeri maka perusahaan akan mengalami denda sebesar 1% dari total harga yang harus dibayar oleh konsumen serta kehilangan kepuasan konsumen, mengingat perusahaan yang bergerak pada bidang ini tergolong cukup banyak. Sedangkan apabila keterlambatan penyediaan pesanan terjadi pada pesanan yang diberikan oleh konsumen luar negeri, maka perusahaan harus menanggung kerugian berupa denda sebesar 1% dari total harga yang harus dibayar oleh konsumen.

1.2. Identifikasi Masalah

Dari latar belakang masalah di atas, penulis mengidentifikasi masalah yang dialami perusahaan yaitu metode atau prosedur yang diterapkan perusahaan dalam melakukan penjadwalan kurang tepat, dimana penjadwalan yang diterapkan perusahaan tidak memperhitungkan waktu penyelesaian dari masing-masing proses dalam pembuatan produk. Hal tersebut memungkinkan terjadinya keterlambatan penyelesaian dari pesanan konsumen, sehingga pada akhirnya dapat menimbulkan kerugian bagi pihak perusahaan berupa ketidakpuasan konsumen dan pembayaran denda. Selain itu kerugian yang mungkin timbul adalah terhambatnya proses produksi untuk periode penerimaan pesanan berikutnya.

1.3. Batasan Masalah dan Asumsi

Dengan tujuan agar penelitian yang akan dilakukan lebih terfokus pada permasalahan yang akan dibahas, pembatasan masalah dan asumsi yang digunakan sebagai berikut:

BAB 1 PENDAHULUAN 1-3

1.3.1. Batasan Masalah

1. Data penelitian berdasarkan data pesanan bulan Januari 2007 (periode penerimaan pesanan ke-1) yaitu tanggal 2-6 Januari 2007.

1.3.2. Asumsi

1. Tenaga kerja yang dipekerjakan sudah bekerja dengan wajar sehingga waktu proses yang dilakukan operator selalu konsisten.

2. Bahan baku yang digunakan selalu tersedia sehingga tidak terjadi waktu menunggu kedatangan bahan baku.

3. Semua mesin yang digunakan dalam keadaan baik sehingga tidak terjadi waktu proses yang terbuang untuk menunggu perbaikan mesin.

1.4. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah yang ada, maka masalah dirumuskan menjadi beberapa pertanyaan. Pertanyaan-pertanyaan tersebut:

1 Apa kelemahan dari metode penjadwalan job yang diterapkan oleh pihak perusahaan saat ini?

2 Usulan apa yang diberikan kepada pihak perusahaan dalam mengantisipasi keterlambatan job?

3 Apa kelebihan dari metode usulan yang diberikan?

1.5. Tujuan Penelitian

Dalam melakukan penelitian kali ini, penulis memiliki beberapa tujuan yang ingin dicapai yaitu:

1. Mengetahui kelemahan metode penjadwalan pekerjaan (job) yang sedang diterapkan saat ini.

2. Memberikan usulan metode berupa penjadwalan pekerjaan (job) yang dapat diterapkan oleh pihak perusahaan dalam mengantisipasi keterlambatan job. 3. Menganalisis kelebihan dari metode yang diusulkan.

BAB 1 PENDAHULUAN 1-4

1.6. Manfaat Penelitian

Penelitian yang dilakukan oleh penulis pada kesempatan kali ini diharapkan memberikan manfaat bagi beberapa pihak diantaranya adalah:

1. Perusahaan.

Membantu perusahaan dalam menyusun penjadwalan pekerjaan (job) sehingga dapat meminimasi keterlambatan penyelesaian pekerjaan (job) yang mungkin terjadi, dengan cara memberikan masukan berupa usulan metode penjadwalan pekerjaan (job).

2. Penulis.

Dapat mengembangkan pengetahuan penulis yang diperoleh selama mengikuti perkuliahan.

3. Pembaca.

Dapat memberikan sumbangan pemikiran bagi pembaca yang membutuhkan referensi dengan topik yang sejenis.

1.7. Sistematika Penulisan

BAB 1 PENDAHULUAN

Bab ini menguraikan latar belakang masalah, identifikasi masalah, pembatasan masalah dan asumsi, perumusan masalah, tujuan dari dilakukannya penelitian, manfaat dari dilakukannya penelitian serta sistematika penulisan. BAB 2 TINJAUAN PUSTAKA

Bab ini berisi konsep-konsep yang dijadikan pedoman penulis dalam melakukan penelitian yang berupa penjadwalan job metode dengan menggunakan metode.

BAB 3 METODOLOGI PENELITIAN

Bab ini berisi langkah-langkah yang dilakukan dalam menyelesaikan penelitian secara jelas dan sistematis.

BAB 4 PENGUMPULAN DATA

Bab ini berisi data-data yang dikumpulkan oleh penulis dalam menyelesaikan tugas akhir dengan cara melakukan pengamatan secara langsung ke perusahaan.

BAB 1 PENDAHULUAN 1-5

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Bab ini berisi pengolahan data dari data yang telah terkumpul dengan menggunakan metode yang akan diusulkan, serta menganalisa hasil yang didapatkan setelah melakukan pengolahan data tersebut.

BAB 6 KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari seluruh penelitian yang telah dilakukan dan menguraikan jawaban atas perumusan masalah, serta memuat saran-saran yang diberikan pada pihak perusahaan.

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah melakukan pengolahan data dan melakukan analisis, maka sampai pada kesimpulan akhir dari seluruh penelitian yang telah dilakukan. Kesimpulan dari seluruh penelitian yang telah dilakukan adalah sebagai berikut:

1. Kelemahan dari penjadwalan yang diterapkan oleh pihak perusahaan saat ini. Penjadwalan pesanan yang dilakukan oleh pihak perusahaan pada periode penerimaan pesanan berdasar pada pesanan yang dibayar paling cepat dikerjakan terlebih dahulu. Hal tersebut menyebabkan terdapat pesanan yang menunggu untuk diproses, karena penjadwalan yang dilakukan tidak didasarkan kepada kemampuan dari masing-masing mesin. Dari data yang diperoleh yaitu pada tanggal 2-6 Januari 2007 terdapat 4 pesanan yang mengalami keterlambatan, disamping itu waktu total pengerjaan untuk seluruh pesanan (makespan) melewati batas yang telah diperkirakan oleh perusahaan. Makespan yang diperoleh dari metode aktual adalah sebesar 4222 menit (1 minggu lebih 2 hari kerja).

2. Usulan yang diberikan pada pihak perusahaan.

Usulan yang diberikan kepada pihak perusahaan adalah berupa metode penjadwalan Shifting Bottleneck Heuristic dengan kriteria makespan, dimana metode ini sangat tepat digunakan pada perusahaan. Hal tersebut dilihat dari karakteristik metode yang akan diusulkan sesuai dengan sistem produksi yang diterapkan oleh perusahaan, sistem produksi yang diterapkan oleh perusahaan adalah make to order atau job shop. Dalam menerapkan metode yang diusulkan diperlukan beberapa langkah pengembangan yang dijelaskan pada Bab 3, tujuan dari pengembangan yang dilakukan karena perusahaan menggunakan mesin paralel dalam membuat pesanan, hal tersebut bertolak belakang dengan

BAB 6 KESIMPULAN DAN SARAN 6-2

karakteristik metode yang hanya dapat melakukan perhitungan jika mesin yang digunakan tunggal.

3. Kelebihan dari usulan yang diberikan pada pihak perusahaan. • Tidak terdapat pesanan yang terlambat.

• Hasil makespan yang diperoleh lebih kecil dibandingkan dengan metode aktual yaitu sebesar 2860 menit (1 minggu hari kerja).

• Rata-rata utilisasi meningkat.

6.2 Saran

6.2.1 Saran untuk perusahaan

• Melakukan pelatihan terhadap staf yang ditugaskan untuk mengatur penjadwalan produksi.

6.2.2 Saran untuk penelitian selanjutnya

• Sebaiknya membuat software dalam melakukan perhitungan.

1

Josef Tirta Himawan, mahasiswa jurusan Teknik Industri Universitas Kristen Maranatha Bandung

2

Santoso, dosen jurusan Teknik Industri Universitas Kristen Maranatha Bandung

3

Vivi Arisandhy, dosen jurusan Teknik Industri Universitas Kristen Maranatha Bandung

USULAN PENJADWALAN PRODUKSI DENGAN MENGGUNAKAN METODE SHIFTING BOTTLENECK HEURISTIC DENGAN KRITERIA MINIMASI MAKESPAN (STUDI KASUS DI PT. PRI ADHI HUSADA, YOGYAKARTA)

PRODUCTION SCHEDULING PROPOSAL BY USING METHOD SHIFTING BOTTLENECK HEURISTIC WITH

MINIMIZE MAKESPAN CRITERION

(CASE STUDY IN PT. PRI ADHI HUSADA, YOGYAKARTA)

Josef Tirta Himawan1, Santoso2, Vivi Arisandhy3 joseftirta@yahoo.co.id, santoso@eng. maranatha. edu,

vivi.arisandhy@eng. maranatha.edu

Abstrak

PT. Pri Adhi Husada merupakan sebuah perusahaan yang bergerak di bidang industri batu, dimana jenis produk utama yang dihasilkan oleh perusahaan ini adalah tile, wall, mozaic. Bentuk ketiga produk tersebut dapat dibuat bervariasi sesuai dengan pesanan, karena itu perusahaan ini tergolong perusahaan yang menggunakan sistem produksi make to order. Konsumen dari perusahaan ini terbagi menjadi 2 yaitu konsumen luar negeri dan dalam negeri. Masalah yang sering dihadapi oleh perusahaan ini adalah keterlambatan dalam menyelesaikan pesanan. Dampak dari masalah tersebut adalah perusahaan akan memperoleh penalty 1% per hari keterlambatan atau bahkan kehilangan kepuasan konsumen.

Penyebab terjadinya keterlambatan adalah metode perusahaan yang diterapkan dalam melakukan penjadwalan pekerjaan (job) atas pesanan-pesanan yang ada kurang tepat. Pesanan yang dijadwalkan untuk diproduksi pertama kali adalah pesanan yang memiliki waktu pembayaran tercepat (pembayaran pesanan yang dilakukan secara kontan). Oleh karena itu sering kali menyebabkan pesanan yang dapat dikerjakan dengan waktu proses yang relatif singkat terabaikan. Penelitian dilakukan terhadap pesanan dengan periode penerimaan pesanan tanggal 2 sampai 6 Januari 2007. Pada periode tersebut terdapat 8 pesanan yang diterima, 4 pesanan diantaranya mengalami keterlambatan.

Oleh karena itu penulis akan memberikan usulan penjadwalan pesanan dengan menggunakan metode “Shifting Bottleneck Heuristic”. Metode tersebut dikembangkan terlebih dahulu dengan alasan agar sesuai dengan keadaan yang terdapat dalam perusahaan, dimana perusahaan memiliki paralel mesin dalam menyelesaikan pesanan. Metode tersebut diusulkan karena karakteristik dari metode yang diusulkan sesuai dengan sistem produksi yang diterapkan oleh perusahaan yaitu job shop atau make to order.

2

sedangkan makespan usulan sebesar 2860 menit (1minggu hari kerja). Dengan makespan yang lebih kecil maka periode produksi untuk periode penerimaan pesanan berikutnya tidak terganggu, karena semua mesin yang akan dipakai siap pada waktu yang sama.

Kata kunci : penjadwalan produksi, makespan, mesin parallel, sistem produksi.

Abstract

PT. Pri Adhi Husada is a company which active in stone industry, where principal product type by this company is tile, wall, mozaic. Three form of the product can be varies as according to order, in consequence this company pertained company using system produce of make to order. Consumer from this company divided to become 2 that is overseas consumer and in country. Problem that is often faced by this company is delay in finalizing order. Impact of problem is company will obtain penalty 1% per day delay or even losing of satisfaction of consumer.

Causative the happening of delay is company method applied in doing work job scheduling for the not acurate orders. Order scheduled for produced first time was order having quickest payment time (payment of order done cashly). Therefore frequently causes workable order with process time that is relatively short uncared. Research is done to order with order acceptance receiving period of date of 2 until 6 January 2007. At the period there is 8 order received, 4 order between it is experiencing delay.

Therefore writer will give order scheduling proposal by using method " Shifting Bottleneck Heuristic". The method is developed beforehand with reason of that as according to state which there is intracorporate, where company has parallel machine in finalizing order. The method is proposed by characteristic from method proposed as according to production system applied by company that is job shop or make to order.

End result from method proposed is good, where at calculation proposal there are no order that is overdue. Besides makespan obtained from smaller proposal method compared to actual condition, where actual makespan is 4222 minutes ( 1 week is more 2 workday) while makespan proposal 2860 minutes ( 1minggu workday). With makespan which is smaller hence period produce of the next order receiving period not annoyed, because all engines which will be used ready at the same time.

Keyword :production scheduling, makespan, parallel machine, production system.

1. Pendahuluan

3

yang akan dibuat dengan tepat waktu, tepat jumlah, tepat jenis dan tepat kualitas.

Dengan adanya penjadwalan job yang baik, maka order yang diterima dapat disediakan sesuai dengan due date yang telah ditentukan sebelumnya. Banyak perusahaan yang bergerak di bidang industri memerlukan penjadwalan pekerjaan (job) yang baik, dengan tujuan agar dapat meraih kepuasan konsumen. Banyaknya pesanan yang dapat diterima oleh perusahaan dipengaruhi oleh kepuasan konsumen.

PT. Pri Adhi Husada adalah perusahaan yang bergerak di bidang pembuatan tile, wall, mozaic. Perusahaan ini berlokasi di Jln. Magelang Km. 15, Yogyakarta. Dalam menjalankan produksinya perusahaan menyesuaikan dengan keinginan konsumen atau dikenal dengan istilah

make to order. Saat ini perusahaan sering kali mengalami keterlambatan

dalam penyediaan pesanan. Faktor yang menyebabkan keadaan tersebut adalah perusahaan dalam menentukan penjadwalan pekerjaan (job) dari setiap pesanan yang diterima berorientasi pada pesanan dengan waktu pembayaran tercepat dan mendatangkan keuntungan besar. Hal tersebut merupakan masalah kritis yang harus ditanggulangi oleh pihak perusahaan, karena jika masalah tersebut tidak ditanggulangi dengan segera maka akan sering terjadi keterlambatan dalam menyelesaikan pesanan, sehingga pada akhirnya konsumen merasa tidak puas atas kinerja perusahaan.

Konsumen dari perusahaan ini terbagi dua kategori yaitu konsumen dalam negeri dan konsumen luar negeri. Apabila keterlambatan dalam penyediaan pesanan terjadi pada pesanan yang diberikan oleh konsumen dalam negeri maka perusahaan akan mengalami denda sebesar 1% dari total harga yang harus dibayar oleh konsumen serta kehilangan kepuasan konsumen, mengingat perusahaan yang bergerak pada bidang ini tergolong cukup banyak. Sedangkan apabila keterlambatan penyediaan pesanan terjadi pada pesanan yang diberikan oleh konsumen luar negeri, maka perusahaan harus menanggung kerugian berupa denda sebesar 1% dari total harga yang harus dibayar oleh konsumen.

2. Identifikasi Masalah

4

3. Batasan Masalah dan Asumsi

Dengan tujuan agar penelitian yang akan dilakukan lebih terfokus pada permasalahan yang akan dibahas, pembatasan masalah dan asumsi yang digunakan sebagai berikut:

3.1 Batasan Masalah

Data penelitian berdasarkan data pesanan bulan Januari 2007 (periode penerimaan pesanan ke-1) yaitu tanggal 2-6 januari 2007.

3.2 Asumsi

1. Tenaga kerja yang dipekerjakan sudah bekerja dengan wajar

sehingga waktu proses yang dilakukan operator selalu konsisten.

2. Bahan baku yang digunakan selalu tersedia sehingga tidak terjadi

waktu untuk menunggu kedatangan bahan baku.

3. Mesin yang digunakan dalam keadaan baik sehingga tidak terjadi

waktu proses yang terbuang untuk menunggu perbaikan mesin.

4. Perumusan Masalah

1. Apa kelemahan dari penjadwalan job yang diterapkan oleh pihak

perusahaan?

2. Usulan apa yang diberikan kepada pihak perusahaan dalam

mengantisipasi keterlambatan job?

3. Apa kelebihan dari usulan yang diberikan agar dapat

meminimalkan atau bahkan menghilangkan adanya job yang telat?

5. Tujuan Penelitian

1. Mengetahui metode penjadwalan job yang sedang diterapkan saat

ini.

2. Memberikan alternatif berupa penjadwalan job yang dapat

diterapkan oleh pihak perusahaan dalam mengantisipasi keterlambatan job.

3. Mengetahui kelebihan dari metode yang diusulkan.

6. Tinjauan Pustaka

6.1 Penjadwalan

1. Pengertian penjadwalan

5

Dari ketiga definisi di atas dapat disimpulkan bahwa penjadwalan merupakan langkah yang dilakukan untuk mengambil keputusan dalam menyusun jadwal pekerjaan yang harus dilakukan dengan memperhitungkan sumber daya yang akan digunakan.

2. Fungsi penjadwalan

Fungsi dari penjadwalan adalah (1, 2)

• Menyediakan produk.

• Menyediakan produk sesuai dengan waktu yang diinginkan.

• Memprediksi kesiapan setiap sumber daya yang diperlukan.

3. Notasi umum dalam penjadwalan

Sebelum melakukan pengukuran performansi penjadwalan dibutuhkan beberapa notasi yang didefinisikan diantaranya adalah (4, 15):

1. Pekerjaan/job (i)

Pekerjaan yang datang dari konsumen atau aktivitas yang akan dilakukan pada lantai produksi.

2. Waktu siap/ready time (ri)

Waktu dimana suatu pekerjaan/job dapat dikerjakan. 3. Waktu proses/processing time (ti)

Perkiraan waktu yang dibutuhkan untuk mengerjakan pekerjaan. 4. Batas waktu/due date (di)

Batas waktu yang ditetapkan untuk suatu pekerjaan harus selesai dikerjakan.

5. Waktu alir/flow time (Fi)

Rentang waktu antara saat suatu pekerjaan dapat dimulai (available) dan saat pekerjaan tersebut selesai dikerjakan.

6. Waktu penyelesaian/completion time (Ci)

Rentang waktu antara awal pekerjaan pada pekerjaan pertama (t = 0) dan selesainya pekerjaan tersebut.

7. Kelambatan/lateness (Li)

Selesih antara waktu penyelesaian pekerjaan dengan batas waktunya

Li = Ci–di. Terdapat tiga kemungkinan yakni:

Li < 0, terjadi jika pekerjaan selesai sebelum batas waktu yang

ditentukan.

Li = 0, terjadi jika pekerjaan selesai tepat pada waktu yang

ditentukan.

Li > 0, terjadi jika pekerjaan selesai setelah batas waktu yang

ditentukan atau terlambat. 8. Kelambatan positif/tardiness (Ti)

Ukuran kelembatan yang positif Ti = max [0,Li]

Hal tersebut terjadi jika pekerjaan selesai setelah waktu yang ditentukan, sehingga pekerjaan tersebut dikategorikan sebagai pekerjaan yang terlambat.

9. Kelambatan negatif/earliness (Ei)

6

Hal tersebut terjadi jika pekerjaan selesai sebelum waktu yang ditentukan, sehingga pekerjaan tersebut dikategorikan sebagai pekerjaan terlalu cepat selesai.

10. Kelonggaran/slack (Sli)

Waktu yang tersisa dari suatu pekerjaan yaitu selisih antara batas waktu dengan waktu prosesnya Sli = di – ti.

4. Pengukuran Performansi Penjadwalan

Pengukuran akan performansi penjadwalan terbagi menjadi sembilan kriteria, dimana kesembilan kriteria tersebut terbagi lagi menjadi tiga bagian yang didasarkan pada tujuan penjadwalan, berikut adalah sembilan kriteria yang diperhitungkan dalam mengukur performansi penjadwalan:

1. Waktu menganggur dari mesin/Idle time of machine

2. Waktu penyelesaian seluruh pesanan/Makespan

3. Rata-rata dari rentang waktu pengerjaan pekerjaan/Mean flow

time

4. Rata-rata waktu antrian/Mean queque time

5. Rata-rata pekerjaan/job dalam sistem/Mean number of jobs in the

systems

6. Rata-rata kelambatan dalam menyediakan pekerjaan/Mean

lateness of job

7. Rata-rata terlalu cepatnya menyediakan pekerjaan/Mean

earliness of job

8. Rata-rata jumlah pekerjaan yang mengalami kelambatan/Mean

tardiness of job

9. Persentase dari kelambatan pekerjaan/Percentage of job late

6.2 Penjadwalan Shifting Bottleneck Heuristic

1. Prosedur Penjadwalan Shifting Bottleneck Heuristic

Untuk melakukan penjadwalan dengan menggunakan metode

Shifting Bottleneck Heuristic diperlukan beberapa langkah yaitu:

Step 1

•Mengidentifikasi mesin yang akan dijadwalkan Mo = ∅.

•Membuat graph G.

•Menghitung waktu yang dibutuhkan untuk membuat job (Cj), lalu

menentukan waktu yang terlama sebagai makespan (Cmax).

Step 2

•Memperkirakan waktu siap (rj).

•Menghitung kelambatan dari masing-masing mesin (L).

Step 3

•Perhitungkan mesin yang memiliki kelambatan terbesar atau

terlama (L).

•Jadwalkan mesin yang memiliki kelambatan maksimum (Lmax).

7

Step 4

•Memperkirakan waktu siap (rj).

•Melakukan penjadwalan pada mesin yang belum terjadwalkan.

Step 5

•Lakukan penjadwalan samapai jumlah mesin yang dijadwalkan =

jumlah mesin yang ada.

2. Notasi Shifting Bottleneck Heuristic

Notasi-notasi yang digunakan dalam melakukan penjadwalan dengan menggunakan metode Shifting Bottleneck Heuristic:

1. Waktu proses (Pij), waktu yang dibutuhkan untuk memproses job i

di mesin atau urutan proses j.

2. Waktu siap/ready time (Rij), waktu ready time untuk job i yang

akan diproses pada mesin atau urutan proses j.

3. Batas waktu/due date (dij), batas waktu dari waktu untuk

memproses job i pada mesin atau urutan proses j.

4. Waktu selesai (C*), waktu yang dibutuhkan untuk melakukan

proses job i pada mesin atau urutan proses j.

5. Waktu yang dibutuhkan dalam menyelesaikan job i (CP).

6. Lintasan terpanjang (LB).

7. Waktu yang dibutuhkan untuk menyelesaikan pekerjaan

berdasarkan kemungkinan urutan yang dapat dibentuk untuk masing-masing mesin (Cj).

8. Kelambatan untuk masing-masing kemungkinan urutan yang

terbentuk (L*).

9. Kelambatan minimum untuk masing-masing kemungkinan urutan

yang terbentuk pada mesin j (Lmin).

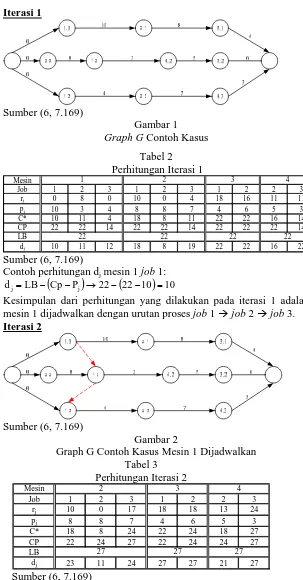

3. Contoh kasus yang diselesaikan Shifting Bottleneck Heuristic

Data mengenai contoh kasus yang akan diselesaikan metode Shifting

Bottleneck Heuristic terdiri dari jenis job, urutan dari proses yang

dibutuhkan dalam menyelesaikan job untuk masing-masing job, waktu siap/ready time dan waktu proses dalam menyelesaikan job (6, 7.169). Hal-hal tersebut dilihat pada Tabel 2.1

Tabel 1

Data Dari Contoh Kasus

Job Urutan Mesin Waktu Proses

1 1,2,3 P11 = 10, P21 = 8, P31 = 4

2 2,1,4,3 P22 = 8, P12 = 3, P42 = 5, P32 = 6

3 1,2,4 P13 = 4, P23 = 7, P43 = 3

8

Iterasi 1

Sumber (6, 7.169)

Gambar 1

Graph G Contoh Kasus

Tabel 2 Perhitungan Iterasi 1

Mesin

Kesimpulan dari perhitungan yang dilakukan pada iterasi 1 adalah mesin 1 dijadwalkan dengan urutan proses job 1 Æ job 2 Æ job 3.

Iterasi 2

Sumber (6, 7.169)

Gambar 2

Graph G Contoh Kasus Mesin 1 Dijadwalkan Tabel 3

9

Kesimpulan dari perhitungan yang dilakukan pada iterasi 2 adalah mesin 2 dijadwalkan dengan urutan proses job 2 Æ job 1 Æ job 3. Perhitungan Iterasi 3 Mesin

Kesimpulan dari perhitungan yang dilakukan pada iterasi 3 adalah

mesin 3 dijadwalkan dengan urutan proses job 1 Æ job 2.

Iterasi 4

Mesin 3 dijadwalkan dengan urutan job 1,2 dan 2,1.

1,1 2,1

10

Tabel 5 Perhitungan Iterasi 4 Mesin

Kesimpulan dari perhitungan yang dilakukan pada iterasi 4 adalah

mesin 4 dijadwalkan dengan urutan proses job 2 Æ job 3.

Gantt Chart dari hasil penjadwalan

M4

Gantt Chart

7. Pengumpulan Data

Dalam melakukan penelitian tentunya diperlukan kumpulan data sebagai sarana untuk proses pengolahan data dalam mengatasi kendala perusahaan. Sesuai dengan kendala tersebut, maka data yang diperlukan adalah:

1. Urutan proses dan waktu pengerjaan dimasing-masing departemen.

2. Data permintaan yang meliputi jenis dan jumlah pesanan.

3. Batas waktu pengiriman (due date) pesanan.

4. Jumlah mesin disetiap departemen.

11

8. Metodologi Pengolahan Data

Dalam melakukan pengolahan data diperlukan beberapa langkah yang harus dilakukan, langkah-langkah yang harus dilakukan dalam melakukan pengolahan data dapat dilihat pada gambar 6

Menghitung siklus penggunaan mesin (S) Membuat graph G

Menghitung due date untuk masing-masing mesin ( ) Completion time job (CPi). Makespan (LB).

Jenis job (i), waktu proses ( ), routing (j), jumlah

dan jenis mesin (M)

ijh

t

Menghitung waktu proses paralel ( )Pijh

Melakukan pengurutan proses operasi dengan menggunakan prioritas

dispatching dan menghitung lateness

pada masing-masing mesin ( )

Mengidentifikasi mesin yang memiliki lateness

maksimum *

h L

Menjadwalkan mesin yang memiliki lateness maksimum

tidak

Pilih mesin yang akan dijadwalkan secara acak Ya

Terdapat lateness maks yang sama?

Jumlah dari jenis mesin yang dijadwalkan > 1?

Ya Menghitung kebutuhan proses dari masing-masing

job yang dijadwalkan (q)

( )+

⎡ =jumlahjumlahkeb.mesinprosesparalelq S

12

( ) [ h( ) ijh] ijh hS MaxRDP t-1,RP t

RMP = +

( ) ijh ijh hS R t

RMP = +

( ) [ h( ) ijh] ijh h MaxRMP S-1,R t

RMP S= +

( ) [ h( ) ijh] ijh h MaxRMP S-1,R t

RMP S= +

( ) [ h( ) ijh] ijh h MaxRMP S-1,R t

RMP S= +

ijh

R

13

9. Pengolahan Data

Pengolahan data yang dilakukan melalui 35 langkah seperti yang telah dijabarkan pada gambar 6. Berikut dibawah ini adalah penjelasan mengenai langkah-langkah utama yang dilakukan dalam melakukan pengolahan data dan penjabaran mengenai hasil dari dilakukannya pengolahan data.

9.1 Langkah-langkah utama dalam melakukan pengolahan

1. Mengumpulkan data

Data-data yang diperlukan dalam melakukan pengolahan data adalah sebagai berikut:

1. Jenis pesanan.

2. Matriks waktu proses.

3. Matriks routing.

4. Jenis dan jumlah mesin.

5. Kebutuhan bahan baku.

2. Melakukan perhitungan waktu parallel mesin

Perhitungan waktu paralel mesin dilakukan untuk setiap pesanan, berikut adalah contoh perhitungan yang dilakukan, berikut di bawah ini adalah contoh perhitungan yang dilakukan pada iterasi 1:

Tabel 6

Perhitungan Waktu Proses Paralel Mesin Untuk Pesanan 1

M1 2 3 ≈ 3 12 36

M2 6 1 ≈ 1 26 26

M3 10 0.6 ≈ 1 252 252

M4 6 1 ≈ 1 112 112

Keb. proses pada mesin (kali)

Waktu sesuai keb. proses Kebutuhan

bahan/proses

Waktu/kali proses

Satuan waktu dalam menit

3. Membuat graph G awal.

4. Menghitung due date untuk masing operasi pada

masing-masing mesin.

Tujuan dari langkah ini adalah untuk mengetahui kelonggaran dari waktu yang dibutuhkan untuk melakukan proses pada masing-masing operasi dengan memperhitungkan makespan, berikut di bawah ini adalah contoh perhitungan yang dilakukan pada iterasi 1:

Tabel 7

Perhitungan Due Date (di11) Untuk Mesin 1 Penggunaan Ke-1

Job 1 2 3 4 5 6 7 8

Rijh 0 0 0 0 0 0 0 0

Pijh 36 36 48 36 72 36 36 36

C*ijh 36 36 48 36 72 36 36 36

CPi 426 870 704 1101 962 1101 1101 1190

LB

dijh 800 356 534 125 300 125 125 36

1190

14

5. Melakukan pengurutan job dan menghitung lateness pada

masing-masing mesin

Tujuan dari dilakukannya langkah ini adalah untuk mengetahui

lateness pada masing-masing mesin, berikut di bawah ini adalah contoh

perhitungan yang dilakukan pada iterasi : Tabel 8

Pengurutan Dan Perhitungan Lateness Mesin 1 Penggunaan Ke-1

Urutan

6. Mengidentifikasi mesin yang memiliki lateness maksimum

Tujuan dari dilakukannya langkah ini adalah untuk mengetahui mesin yang akan dijadwalkan, berikut di bawah ini adalah contoh perhitungan yang dilakukan pada iterasi:

Tabel 9

Pengidentifikasian Mesin Bottleneck Urutan proses L* Keterangan Kesimpulan

1 19 -urutan proses

ke-3

Satuan dalam menit

7. Menjadwalkan mesin yang memiliki lateness maksimum dengan

15

8. Menghitung jumlah kebutuhan proses pada mesin yang dijadwalkan.

Kebutuhan proses mengacu pada kebutuhan bahan baku pada job-job yang terdapat pada mesin yang akan dijadwalkan, perhitungan kebutuhan proses adalah sebagai berikut:

Tabel 10

Kebutuhan Proses di Mesin 3

Job Kebutuhan proses (q)

1 6

9. Mengitung release time dari masing-masing mesin parallel pada

mesin yang dijadwalkan

10. Menghitung ready time dari masing operasi karena terdapat mesin

yang telah dijadwalkan

11. Membuat gantt chart jika semua mesin telah dijadwalkan.

9.2 Hasil pengolahan data

Pengolahan yang dilakukan melalui 3 iterasi, berikut dibawah ini adalah hasil dari pengolahan yang telah dilakukan.

1. Urutan pengerjaan job pada masing-masing mesin.

1 8,4,6,7,5,2,3,1

Urutan Pengerjaan job

5