30 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 T Tinjauan Perusahaan

PT Fajar Putra Plasindo merupakan perusahaan manufaktur yang bergerak memproduksi plastik palet dan peralatan rumah tangga. Perusahanan ini memiliki badan hukum perseroan terbatas. Setiap jenis produk plastik yang digunakan merupakan jenis yang efisien dan efektif serta sesuai dengan kebutuhan pasar saat ini. Untuk menjaga agar kualitas produk tetap menjadi yang unggul, PT Fajar Putra Plasindo didukung oleh pengalaman kerja lebih dari 18 tahun oleh staf ahli dan didukung pula dengan teknologi mesin injeksi terkini. PT Fajar Putra Plasindo terus berinovasi dalam industri pallet plastik dan berbagai peralatan rumah tangga berbahan plastik dan berupaya untuk selalu mengutamakan kebutuhan pelanggan.

PT Fajar Putra Plasindo menghasilkan produk plastic pallet, kursi, dan helm.

Perusahaan ini didirikan pada tahun 2016 oleh Bapak Albert Tjondrokoesoemo.

Visi perusahan ini adalah “Menjadi perusahaan dengan keuangan yang kuat dengan pimpinan pasar pallet plastik dan produk plastik lainnya, serta menjadi pemain utama dalam inovasi dan teknologi palet plastik dan produk plastik lainnya”.

Sedangkan Misi yang dimiliki oleh perusahaan merupakan “Menjadi produsen pallet plastic dan produk plastik lainnya dengan kualitas terjamin harga kompetitif serta berperan aktif secara sosial dengan lingkungan yang ada”.

4.1.1 Struktur Organisasi

Direktur Utama

Manajer Logistik

Manajer Keuangan &

Akuntansi

Manajer PPIC Manajer Marketing

Manajer

Purchasing Manajer HRD

Pegawai Pegawai Pegawai Pegawai Pegawai Pegawai

Gambar 4.1 Struktur organisasi Perusahaan

Dalam struktur organisasi PT Fajar Putra Plasindo, direktur utama merupakan jabatan teratas, kemudian membawahi para manajer, yaitu manajer logistik, manajer keuangan dan akuntansi, manajer PPIC, manajer marketing, manajer purchasing, dan manajer HRD. Dan para manajer langsung membawahi masing-masing pegawai. Berikut merupakan tugas-tugas dalam bagian struktur organisasi:

1. Direktur utama sebagai pemimpin dan bertanggung jawab menjalankan perusahaan. Selain itu bertugas menentukan, merumuskan, dan memutuskan kebijakan yang ada dalam perusahaan.

2. Manajer Logistik bertugas membuat rancangan organisasi logistik, mengawasi proses arus dari logistik mulai dari penyimpanan, pengantaran yang strategis untuk material, bahan-bahan, dan juga final product agar dapat dimanfaatkan secara maksimal oleh organisasi yang terkait.

3. Manajer Keuangan dan Administrasi sebagai penggerak roda kehidupan perusahaan secara efisien dan efektif dengan menjalin hubungan kerja sama dengan manajer lainnya, selain itu bertugas mengambil keputusan penting dalam investasi dan dalam menggaji karyawan.

4. Tugas manajer PPIC yaitu melakukan perencanaan dan pengorganisasian jadwal produksi, mengawasi jalannya proses produksi, dan menentukan standar kontrol kualitas.

5. Tugas manajer marketing yaitu membina hubungan baik dengan konsumen, mempelajari kebutuhan dan keinginan konsumen, mengatur invoice kepada konsumen, dan menciptakan komunikasi pemasaran yang efektif.

6. Tugas manajer purchasing adalah mencari dan menganalisa calon supplier yang sesuai dengan material yang dibutuhkan, melakukan update tren pasar, melakukan negosiasi harga dan menyetujui kontrak, melakukan riset dan mencari barang serta supplier baru.

7. Tugas manajer HRD adalah bertanggung jawab penuh dalam proses rekrutmen karyawan, menangani isu-isu ketenagakerjaan, mengarahkan prosedur kedisiplinan, melakukan seleksi, promosi, transfering dan demosi pada karyawan, dan melakukan kegiatan pembinaan dan pelatihan.

4.1.2 Mesin DH2100

Mesin DH2100 adalah salah satu dari tiga mesin yang terdapat di PT. Fajar Putra Plasindo yang digunakan sebagai alat untuk memproduksi palet. Tercatat mesin DH2100 merupakan mesin yang mengalami maintenance terbanyak dari mesin lainnya, yaitu sebanyak 70 kali dalam satu tahun.

Gambar 4.2 Mesin DH2100

Bagian – bagian utama dan fungsi mesin DH2100 adalah:

1. Hopper Dryer

Merupakan alat yang memiliki fungsi sebagai wadah atau penampung bahan, alat ini juga digunakan sebagai alat pengering bahan plasik. Dalam pemrosesan bahan baku, Hopper Dryer berfungsi meniupkan angin bersuhu tinggi konstan ke drum pengeringan melalui kipas pengering.

2. Hot Runner 1210

Sistem pencetakan hot runner berguna untuk menyuntikkan bahan yang meleleh ke rongga cetakan. Hot runner dari injeksi membentuk bagian termoplastik, atau beberapa bagian produksi menggunakan cetakan multi- rongga dan teknologi tumpukan molding atau pencetakan.

3. Mould 1210

Sebuah alat Injection cetak, juga dikenal sebagai pers injeksi, adalah alat yang berfungsi sebagai pembuatan plastik produk dengan molding injeksi proses.

Komponen ini terdiri dari dua bagian utama, unit injeksi dan unit penjepit 4. Extruder

Ekstrusi adalah melakukan kombinasi dari proses tekanan, gesekan, dan suhu dalam suatu ulir yang bergerak dalam waktu yang bersamaan. Sedangkan extruder merupakan komponen mesin untuk melakukan proses ekstrusi meliputi pencampuran bahan, pemasakan, dan pencetakan. Proses yang bisa dilakukan pada extruder yaitu melakukan pencampuran atau pengadukan, menghomogenkan dan mereaksikan beberapa bahan baku yang digunakan dalam pebuatan palet plastik seperti biji plastik, pewarna, dan campuran lainnya.

5. Injector

Butiran plastik yang dipanaskan menjadi lunak ditampung dalam sebuah hopper dryer kemudian diturunkan ke dalam barrel. Barrel sendiri adalah bagian utama yang mengalirkan plastik cair dari hopper melalui screw ke mould. Plastik yang sudah meleleh diinjeksikan oleh sekrup injeksi melalui nozzle ke dalam cetakan yang didinginkan oleh air. Fungsi dari injector adalah menginjeksi plastik leleh untuk dimasukkan ke dalam cetakan.

6. Crusher

Crusher berfungsi untuk menghancurkan biji plastik menjadi ukuran yang

lebih kecil sesuai spesifikasi yang dibutuhkan.

7. Chiller

Chiller adalah komponen yang menggunakan sistem pendingin untuk menghilangkan panas dari beban proses dan melepaskan panas ke lingkungan.

Chiller dikategorikan sebagai mesin pendingin untuk mengkondisikan fasilitas industri dan fasilitas umum. Fungsi chiller digunakan untuk menurunkan suhu semua jenis peralatan dan proses seperti untuk mesin injeksi, atau peralatan pengelasan.

8. Hydraulic motor

Hydraulic motor adalah sistem mekanik yang menggunakan cairan sebagai sumber penggerak mesin. Pada sistem hydraulic motor menggunakan tekanan untuk menyalurkan cairan hydraulic ke mesin penggerak. Hydraulic motor berfungsi untuk menggerakkan mesin molding, juga berfungsi sebagai sumber tenaga dalam mesin penghancur

9. Handling for clamping

Komponen ini digunakan untuk memindahkan hasil palet plastik yang keluar dari komponen mould 1210 kemudian dipindahkan ke tray untuk dilakukan inspeksi oleh operator mengenai terdapat kecacatan produk atau tidak

4.2 Pengumpulan Data

Pengumpulan data dilakukan pada bagian mesin DH2100 di PT. Fajar Putra Plasindo dengan data yang diperoleh pada penelitian ini adalah data kerusakan mesin pada bulan Januari-Desember 2019. Data ini diperlukan untuk proses pengolahan data menggunakan metode Risk Based Maintenance (RBM)

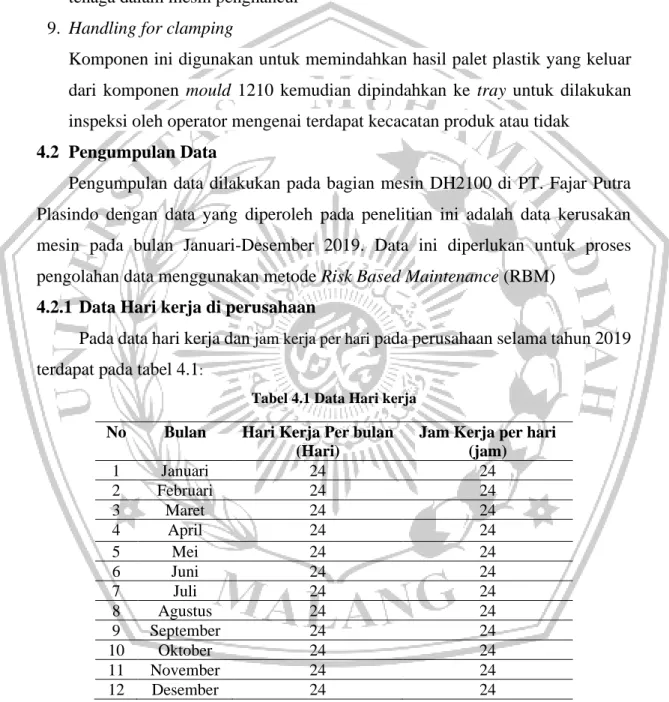

4.2.1 Data Hari kerja di perusahaan

Pada data hari kerja dan jam kerja per hari pada perusahaan selama tahun 2019 terdapat pada tabel 4.1:

Tabel 4.1 Data Hari kerja No Bulan Hari Kerja Per bulan

(Hari)

Jam Kerja per hari (jam)

1 Januari 24 24

2 Februari 24 24

3 Maret 24 24

4 April 24 24

5 Mei 24 24

6 Juni 24 24

7 Juli 24 24

8 Agustus 24 24

9 September 24 24

10 Oktober 24 24

11 November 24 24

12 Desember 24 24

4.2.2 Data Maintenance Mesin DH2100

Penggantian komponen menyebabkan mesin DH2100 berhenti, sehingga terdapat biaya sytem performance loss yaitu kerugian untuk performansi sistem yang disebabkan oleh kegagalan komponen atau sistem. Sedangkan maintenance yang hanya melakukan inspeksi rutin tidak dimasukkan dalam data maintenance untuk dilakukan analisa dikarenakan tidak menyebabkan mesin tersebut berhenti beroperasi.

Berdasarkan tujuan utama metode RBM adalah untuk mengurangi risiko keseluruhan yang terjadi akibat dari kegagalan pada suatu mesin (Khan dan Haddara, 2004). Karena komponen yang berisiko mengalami kerusakan hanya terdapat pada kegagalan suatu komponen atau penggantian komponen, maka pada data dibawah ini hanya dicantumkan berupa data kegagalan komponen atau penggantian komponen. Berikut merupakan data maintenance komponen mesin DH2100 pada tahun 2019 di PT. Fajar Putra Plasindo dapat dilihat pada tabel dibawah ini:

Tabel 4.2 maintenance komponen

No

Komponen

Hopper Dryer Hot Runner 1210 Mould 1210

Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis Maintenance 1 02/01/2019 - Preventive 07/01/2019 - Preventive 31/01/2019 - Preventive 2 04/02/2019 56 Preventive 07/02/2019 31 Corrective 20/02/2019 20 Preventive 3 14/03/2019 24 Preventive 30/03/2019 51 Preventive 18/03/2019 26 Corrective 4 15/04/2019 23 Corrective 30/04/2019 31 Corrective 22/04/2019 35 Preventive 5 18/05/2019 33 Preventive 13/05/2019 13 Preventive 29/05/2019 37 Preventive 6 08/06/2019 21 Preventive 27/06/2019 45 Preventive 17/06/2019 19 Corrective 7 08/07/2019 30 Corrective 30/07/2019 33 Corrective 15/07/2019 28 Preventive 8 14/08/2019 37 Preventive 30/08/2019 31 Preventive 03/08/2019 19 Preventive 9 04/09/2019 21 Corrective 11/09/2019 12 Preventive 17/09/2019 45 Corrective 10 03/10/2019 29 Preventive 27/11/2019 77 Corrective 18/10/2019 31 Preventive 11 05/11/2019 42 Corrective 13/12/2019 16 Preventive 02/11/2019 15 Preventive 12 04/12/2019 20 Preventive

Lanjutan Tabel 4.3 interval kerusakan komponen

No

Komponen

Extruder Injector Handling for clamping

Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis Maintenance

1 21/01/2019 - Preventive 04/01/2019 - Preventive 14/01/2019 - Corrective

2 14/02/2019 24 Corrective 05/03/2019 60 Corrective 06/03/2019 51 Preventive 3 11/03/2019 25 Preventive 02/05/2019 58 Preventive 14/04/2019 39 Corrective 4 09/04/2019 29 Preventive 12/07/2019 71 Corrective 12/06/2019 59 Preventive 5 22/05/2019 56 Corrective 30/09/2019 80 Preventive 31/08/2019 80 Corrective 6 22/06/2019 48 Preventive 14/11/2019 45 Corrective 07/11/2019 68 Preventive 7 01/08/2019 30 Preventive

8 03/09/2019 33 Preventive 9 10/10/2019 31 Corrective 10 21/11/2019 56 Preventive

No

Komponen

Hydraulic motor Crusher Chiller

Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis

Maintenance Tanggal Interval (hari)

Jenis Maintenance 1 12/02/2019 - Preventive 14/02/2019 - Preventive 02/03/2019 - Preventive 2 03/05/2019 80 Preventive 24/05/2019 99 Corrective 07/07/2019 127 Corrective 3 03/07/2019 61 Preventive 22/07/2019 59 Preventive 05/10/2019 90 Preventive 4 03/09/2019 62 Corrective 20/10/2019 90 Corrective 03/12/2019 59 Preventive 5 09/11/2019 67 Preventive 24/12/2019 65 Preventive

Tabel 4.3 diatas merupakan data kerusakan mesin DH2100 pada tahun 2019. Interval kerusakan komponen terbanyak terdapat pada komponen Hopper Dryer terjadi kerusakan 12 kali, untuk komponen Hot Runner 1210 dan Mould 1210 terjadi kerusakan 11 kali dan untuk komponen Extruder terjadi kerusakan sebanyak 10 kali.

4.2.3 Biaya Harga Komponen cat

Biaya komponen ini didapatkan dari wawancara kepada pembimbing lapangan yang menjabat sebagai kepala departemen maintenance. Harga komponen dari setiap komponen merupakan total dari kerusakan dalam satu komponen tertentu.

Tabel 4.3 Harga Komponen

No Nama

Komponen

Nama

Barang Spesifikasi Harga

1 Hopper Dryer Over head host crane

Lifting weight: 0.5-20kg Span: 3m Lifting height: 3m

Work duty: A5

Rp1.850.000

2 Hot Runner

1210 webbing sling 6 TON X 4M Rp1.500.000 3 Mould 1210 heater

hermatic

Ø110 X 90

1080W/400V Rp1.150.000 4 Extruder heater kramic Ø70 X 60 400W/400V Rp1.900.000

5 Injector armature

guidance Armature 5600 NB Rp1.560.000 6 Handling for

clamping

Universal Clamping Blocks Clamps

F clamp 5x50 Rp2.150.000

7 Hydraulic motor

Bolt Hydraulic Motor - IS

Shaft Type Keyed Shaft Diameter 1"

Shaft Length 1-1/2"

Port Size 1/2"

Port Type NPT

Rp1.750.000

8 Crusher

Crusher Model 2640

Spec Sheet

Model 2640 Spec Sheet 14” 95” 50”” 40 26”

51.5” shaft – SAE4140 Rp1.675.000

9 Chiller

BLK-xFF-X series water

chiller

Refrigerating capacity:

2 kW~300 kW Temperature stability: ±

0.02℃ ~± 2℃

Rp1.350.000

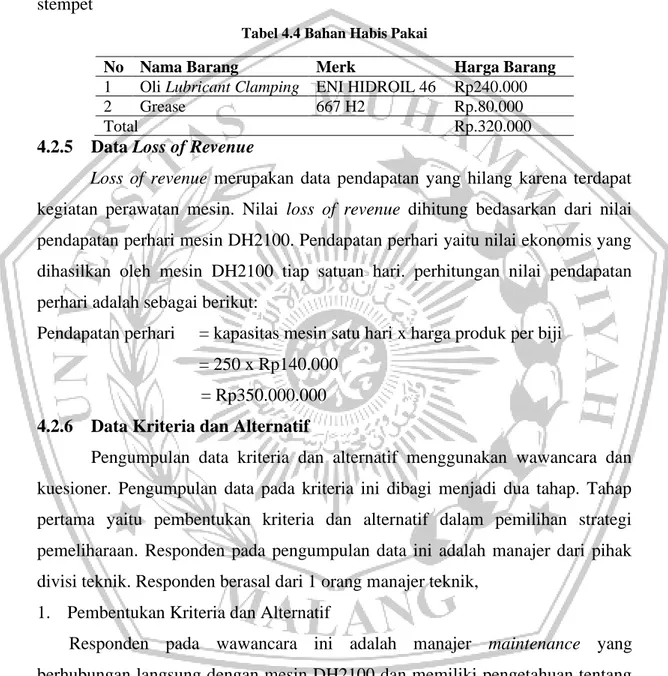

4.2.4 Biaya Bahan Habis Pakai

Biaya bahan habis pakai merupakan biaya yang jika mesin DH2100 mengalami perbaikan, maka diperlukan juga biaya bahan habis pakai. Terdapat 2 bahan habis pakai yaitu oli dan stempet untuk perbaikan komponen mesin DH2100.

Sehingga setiap melakukan perbaikan mesin DH2100 harus mengganti oli dan stempet

Tabel 4.4 Bahan Habis Pakai

No Nama Barang Merk Harga Barang

1 Oli Lubricant Clamping ENI HIDROIL 46 Rp240.000

2 Grease 667 H2 Rp.80.000

Total Rp.320.000

4.2.5 Data Loss of Revenue

Loss of revenue merupakan data pendapatan yang hilang karena terdapat kegiatan perawatan mesin. Nilai loss of revenue dihitung bedasarkan dari nilai pendapatan perhari mesin DH2100. Pendapatan perhari yaitu nilai ekonomis yang dihasilkan oleh mesin DH2100 tiap satuan hari. perhitungan nilai pendapatan perhari adalah sebagai berikut:

Pendapatan perhari = kapasitas mesin satu hari x harga produk per biji

= 250 x Rp140.000 = Rp350.000.000 4.2.6 Data Kriteria dan Alternatif

Pengumpulan data kriteria dan alternatif menggunakan wawancara dan kuesioner. Pengumpulan data pada kriteria ini dibagi menjadi dua tahap. Tahap pertama yaitu pembentukan kriteria dan alternatif dalam pemilihan strategi pemeliharaan. Responden pada pengumpulan data ini adalah manajer dari pihak divisi teknik. Responden berasal dari 1 orang manajer teknik,

1. Pembentukan Kriteria dan Alternatif

Responden pada wawancara ini adalah manajer maintenance yang berhubungan langsung dengan mesin DH2100 dan memiliki pengetahuan tentang performansi dari mesin DH2100. Berikut merupakan kriteria untuk pemilihan strategi maintenance yang disusun dibawah ini:

a. Risiko (R): Penerapan strategi pemeliharaan untuk mengurangi risiko kerusakan komponen mesin

b. Biaya (B): Sistem pemeliharaan yang diterapkan dapat meminimalkan biaya dengan melakukan penggantian komponen mesin

c. Nilai Tambah (N): Strategi pemeliharaan yang diterapkan mampu mengurangi jumlah gagal produksi dengan melakukan maintenance secara tepat

d. Keandalan & pemeliharaan (K): Pemeliharaan dapat mengidentifikasi kegagalan / breakdown sebelum terjadi

Kriteria-kriteria tersebut merupakan identifikasi kriteria direkomendasikan oleh peneliti, yaitu menggunakan kriteria dari penelitian Wang dkk (2007). Kriteria ini dipilih berdasarkan rekomendasi dari peneliti berdasarkan literatur referensi, dan persetujuan perusahaan. Setelah didapatkan kriteria-kriteria yang sesuai untuk pemilihan strategi maintenance, kemudian dilakukan proses pembobotan masing- masing kriteria menggunakan skala penilaian perbandingan berpasangan. Pada tabel 4.6 merupakan hasil perbandingan berpasangan untuk masing-masing kolom.

Dalam pembentukan alternatif, para pengambil keputusan/responden pada penelitian ini diharapkan dapat memahami alternatif yang dipilihnya. Alternatif sistem pemeliharaan yang menjadi pilihan responden ada empat, yaitu preventive maintenance, predictive maintenance, condition-based maintenance, dan corrective maintenance. Pemilihan alternatif ini mengacu pada penelitian yang dilakukan menurut Bevilacqua dan Braglia (2000). Berikut merupakan ulasan singkat keempat sistem pemeliharaan tersebut kepada responden:

1. Preventive Maintenance

Kegiatan pemeliharaan ini dilakukan secara terjadwal (periodik), meskipun tidak terdapat kerusakan. Biaya pemeliharaan yang dikeluarkan cenderung kecil, dan dapat dilakukan oleh karyawan yang tak terlatih.

2. Predictive Maintenance

Sistem pemeliharaan ini hampir mirip dengan predictive maintenance.

Perbedaannya, CBM menggunakan pengolahan data yang lebih intensif dan pengawasan yang kontinyu. Selain itu, CBM menggunakan berbagai macam sensor yang kompleks untuk memonitor kondisi komponen atau mesin. CBM berfungsi untuk meminimalkan kegagalan.

3. Condition Based Maintenance

Predictive maintenance memonitor berbagai macam kondisi pada komponen/mesin. Aktifitas pemeliharaan dilakukan sekali di awal untuk memprediksi kapan penggantian part atau perbaikan akan dilakukan. Pada sistem pemeliharaan ini komponen mesin yang rusak atau diindikasikan akan segera rusak dapat sesegera mungkin diganti

4. Corrective Maintenance

Pada strategi ini, pemeliharaan hanya dilakukan apabila terjadi rusak (breakdown) saja. Strategi ini tidak memerlukan jadwal, biaya, serta operator pemeliharaan yang khusus. Apabila terjadi kerusakan corrective maintenance dapat menimbulkan biaya (penggantian komponen) yang besar. Selain itu, pada sistem ini tidak dianalisa dampak kerusakan yang mungkin timbul akibat breakdown.

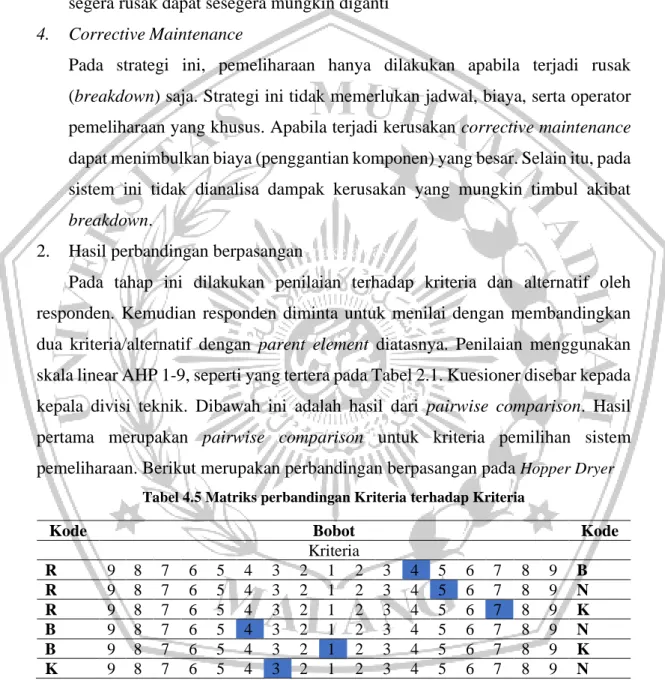

2. Hasil perbandingan berpasangan make a pass

Pada tahap ini dilakukan penilaian terhadap kriteria dan alternatif oleh responden. Kemudian responden diminta untuk menilai dengan membandingkan dua kriteria/alternatif dengan parent element diatasnya. Penilaian menggunakan skala linear AHP 1-9, seperti yang tertera pada Tabel 2.1. Kuesioner disebar kepada kepala divisi teknik. Dibawah ini adalah hasil dari pairwise comparison. Hasil pertama merupakan pairwise comparison untuk kriteria pemilihan sistem pemeliharaan. Berikut merupakan perbandingan berpasangan pada Hopper Dryer

Tabel 4.5 Matriks perbandingan Kriteria terhadap Kriteria

Kode Bobot Kode

Kriteria

R 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 B R 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 N R 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 K B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 N B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 K K 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 N

Pada tabel 4.6 sampai tabel 4.10 terdapat 4 elemen kriteria, responden memberi nilai skala 1-9 (atau sebaliknya) untuk membandingkan kriteria yang satu dengan kriteria yang lain. Nilai 1menunjukan bahwa responden melihat sama baik

antara kriteria yang satu dengan kriteria lain mempunyai bobot yang sama.

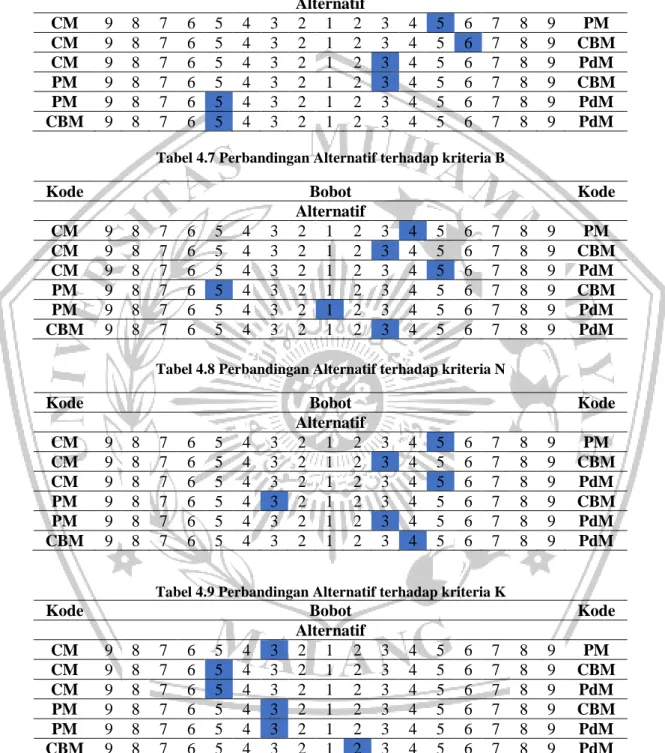

Selanjutnya dilakukan perbandingan berpasangan alternatif terhadap kriteria.

Tabel 4.6 Perbandingan Alternatif terhadap kriteria R

Kode Bobot Kode

Alternatif

CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM CBM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM

Tabel 4.7 Perbandingan Alternatif terhadap kriteria B

Kode Bobot Kode

Alternatif

CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM CBM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM

Tabel 4.8 Perbandingan Alternatif terhadap kriteria N

Kode Bobot Kode

Alternatif

CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM CBM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM

Tabel 4.9 Perbandingan Alternatif terhadap kriteria K

Kode Bobot Kode

Alternatif

CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM CM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 CBM PM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM CBM 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 PdM

Selanjutnya perbandingan berpasangan alternatif dan kriteria pada komponen Hot Runner 1210, Mould 1210, Extruder, Injector, Handling for clamping, Hydraulic motor, Crusher dan Chiller terdapat pada lampiran tabel

4.3 Pengolahan Data

Pengolahan data berisi tentang proses pengolahan data secara bertahap dalam proses pengerjaan skripsi. Adapaun dengan proses pengolahan data pada penelitian ini adalah sebagai berikut. out a subject

4.3.1 Risk Based Maintenance (RBM)

Metode RBM digunakan untuk mengetahui nilai risiko yang akan diterima oleh perusahaan apabila terdapat mesin DH2100 yang mengalami kerusakan.

Terdapat 2 langkah dalam menggunakan RBM, yaitu:

1. Penilaian Risiko (Risk assessment)

Dalam Arunraj dan Maiti (2007) menurut Nieuwhof (1985) risiko didefinisikan sebagai kerugian atau kerusakan yang diperkirakan akan terjadi terkait dengan peristiwa yang tidak diinginkan. Penilian risiko terbagi dalam beberapa fase, yaitu:

a. Mempertimbangkan mesin

Terdapat 3 Mesin yang dioperasionalkan dalam PT Fajar Putra Plasindo, yaitu mesin DH2100, mesin D500, dan mesin D250. Data frekuensi kerusakan menunjukkan mesin DH2100 mengalami kerusakan 70 kali dalam satu tahun, mesin D500 mengalami kerusakan 38 kali dalam satu tahun, dan mesin D250 mengalami kerusakan 11 kali dalam satu tahun. Maka mesin yang perlu dilakukan maintenance adalah mesin DH2100, karena mesin DH2100 mengalami kerusakan terbanyak dibandingkan mesin lain.

Penggantian komponen menggunakan metode RBM dilakukan pada seluruh komponen, hal ini dilakukan karena kegagalan atau penggantian semua komponen mesin berpengaruh pada output mesin. Mengacu pada (Khan dan Haddara, 2004) bahwa Tujuan utama RBM adalah untuk mengurangi keseluruhan risiko yang terjadi sebagai akibat dari kegagalan pada mesin atau komponen. Selain itu metode RBM digunakan untuk mengoptimalkan jadwal maintenance dan untuk meminimalkan risiko yang ditimbulkan akibat kerusakan yang terjadi.

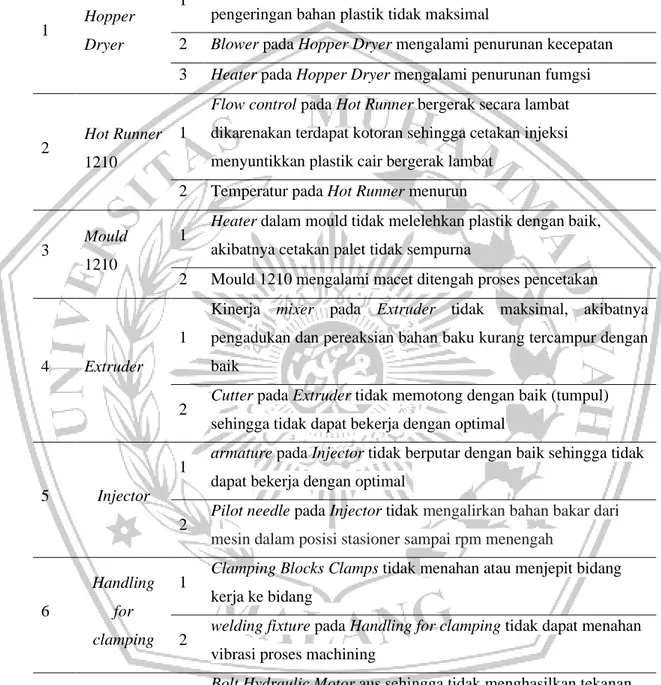

b. Identifikasi Kegagalan

Pada langkah mengidentifikasi kegagalan, yaitu dengan melakukan penyusunan skenario kegagalan dari tiap komponen kritis yang terpilih.

Penyusunan skenario kegagalan yang terpilih bedasarkan hasil wawancara dengan

pihak manajer teknik mesin DH2100. Berikut merupakan skenario kegagalan pada komponen kritis:

Tabel 4.10 skenario kegagalan komponen kritis No Komponen Dampak Kegagalan Fungsi

1 Hopper Dryer

1 Dryer tube pada Hopper Dryer menurun, mengakibatkan pengeringan bahan plastik tidak maksimal

2 Blower pada Hopper Dryer mengalami penurunan kecepatan 3 Heater pada Hopper Dryer mengalami penurunan fumgsi

2 Hot Runner 1210

1

Flow control pada Hot Runner bergerak secara lambat dikarenakan terdapat kotoran sehingga cetakan injeksi menyuntikkan plastik cair bergerak lambat

2 Temperatur pada Hot Runner menurun

3 Mould 1210

1 Heater dalam mould tidak melelehkan plastik dengan baik, akibatnya cetakan palet tidak sempurna

2 Mould 1210 mengalami macet ditengah proses pencetakan

4 Extruder 1

Kinerja mixer pada Extruder tidak maksimal, akibatnya pengadukan dan pereaksian bahan baku kurang tercampur dengan baik

2 Cutter pada Extruder tidak memotong dengan baik (tumpul) sehingga tidak dapat bekerja dengan optimal

5 Injector

1 armature pada Injector tidak berputar dengan baik sehingga tidak dapat bekerja dengan optimal

2 Pilot needle pada Injector tidak mengalirkan bahan bakar dari mesin dalam posisi stasioner sampai rpm menengah

6

Handling for clamping

1 Clamping Blocks Clamps tidak menahan atau menjepit bidang kerja ke bidang

2 welding fixture pada Handling for clamping tidak dapat menahan vibrasi proses machining

7 Hydraulic motor

1 Bolt Hydraulic Motor aus sehingga tidak menghasilkan tekanan dan aliran tertentu pada suatu sistem hidrolik

2 Piston Pompa Hidrolik macet sehingga menyebabkan berhenti beroperasi

8 Crusher 1 Jaw Crusher Parts pada Crusher retak sehingga tidak dapat bekerja dengan optimal

2 Pemasangan vertical shaft pada horizontal shaft tidak pas sehinga dapat mengakibatkan bowl mengalami vibrasi

9 Chiller

1 Compressor pada Chiller mengalami penurunan kinerja sehingga tidak dapat bekerja dengan optimal

2 Water cooler pada Chiller tidak berfungsi pada temperatur yang optimal

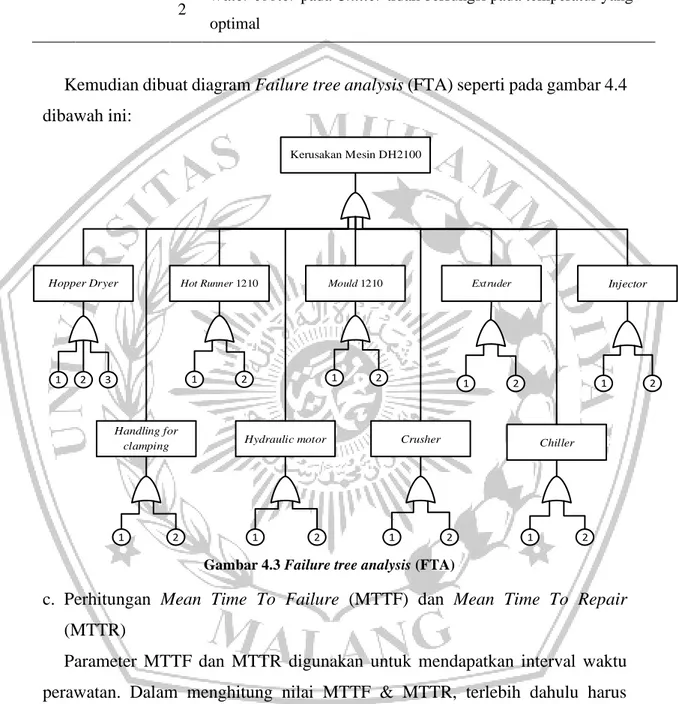

Kemudian dibuat diagram Failure tree analysis (FTA) seperti pada gambar 4.4 dibawah ini:

Kerusakan Mesin DH2100

Hopper Dryer Hot Runner 1210 Mould 1210 Extruder

1 2 3 1 2 1 2 1 2

Injector

1 2

Handling for clamping

1 2

Hydraulic motor

1 2

Crusher

1 2

Chiller

1 2

Gambar 4.3 Failure tree analysis (FTA)

c. Perhitungan Mean Time To Failure (MTTF) dan Mean Time To Repair (MTTR)

Parameter MTTF dan MTTR digunakan untuk mendapatkan interval waktu perawatan. Dalam menghitung nilai MTTF & MTTR, terlebih dahulu harus menentukan distribusi dan parameter data Time To Failure (TTF) dan Time To Repair (TTR) menggunakan bantuan software Minitab. Data waktu kerusakan yang digunakan adalah TTF yaitu selang waktu kerusakan awal yang telah diperbaiki hingga terjadi kerusakan berikutnya, TTR merupakan lamanya

perbaikan hingga komponen dapat berfungsi kembali dan Downtime (DT) merupakan lama waktu mesin menganggur.

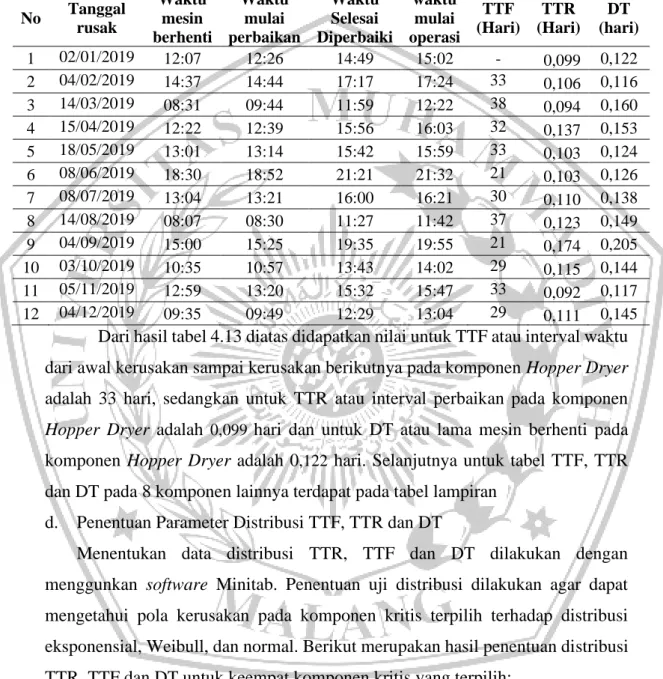

1. TTF, TTR dan DT Pada komponen Hopper Dryer

Tabel 4.11 TTF, TTR dan DT Hopper Dryer Hopper Dryer

No Tanggal rusak

Waktu mesin berhenti

Waktu mulai perbaikan

Waktu Selesai Diperbaiki

waktu mulai operasi

TTF (Hari)

TTR (Hari)

DT (hari) 1 02/01/2019 12:07 12:26 14:49 15:02 - 0,099 0,122 2 04/02/2019 14:37 14:44 17:17 17:24 33 0,106 0,116 3 14/03/2019 08:31 09:44 11:59 12:22 38 0,094 0,160 4 15/04/2019 12:22 12:39 15:56 16:03 32 0,137 0,153 5 18/05/2019 13:01 13:14 15:42 15:59 33 0,103 0,124 6 08/06/2019 18:30 18:52 21:21 21:32 21 0,103 0,126 7 08/07/2019 13:04 13:21 16:00 16:21 30 0,110 0,138 8 14/08/2019 08:07 08:30 11:27 11:42 37 0,123 0,149 9 04/09/2019 15:00 15:25 19:35 19:55 21 0,174 0,205 10 03/10/2019 10:35 10:57 13:43 14:02 29 0,115 0,144 11 05/11/2019 12:59 13:20 15:32 15:47 33 0,092 0,117 12 04/12/2019 09:35 09:49 12:29 13:04 29 0,111 0,145 Dari hasil tabel 4.13 diatas didapatkan nilai untuk TTF atau interval waktu dari awal kerusakan sampai kerusakan berikutnya pada komponen Hopper Dryer adalah 33 hari, sedangkan untuk TTR atau interval perbaikan pada komponen Hopper Dryer adalah 0,099 hari dan untuk DT atau lama mesin berhenti pada komponen Hopper Dryer adalah 0,122 hari. Selanjutnya untuk tabel TTF, TTR dan DT pada 8 komponen lainnya terdapat pada tabel lampiran

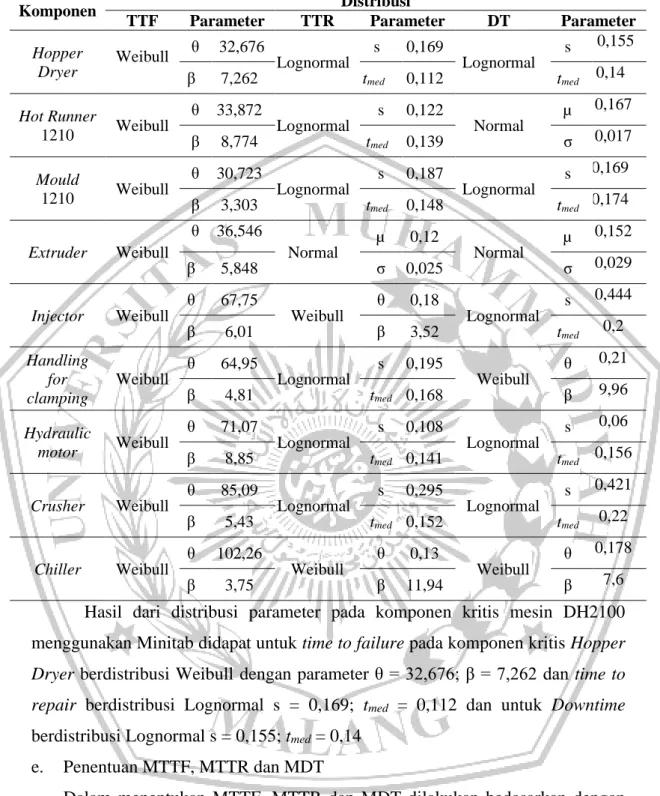

d. Penentuan Parameter Distribusi TTF, TTR dan DT

Menentukan data distribusi TTR, TTF dan DT dilakukan dengan menggunkan software Minitab. Penentuan uji distribusi dilakukan agar dapat mengetahui pola kerusakan pada komponen kritis terpilih terhadap distribusi eksponensial, Weibull, dan normal. Berikut merupakan hasil penentuan distribusi TTR, TTF dan DT untuk keempat komponen kritis yang terpilih:

Tabel 4.12 Distribusi Parameter TTF, TTR dan DT

Komponen Distribusi

TTF Parameter TTR Parameter DT Parameter Hopper

Dryer Weibull θ 32,676

Lognormal

s 0,169

Lognormal

s 0,155

β 7,262 tmed 0,112 tmed 0,14

Hot Runner

1210 Weibull

θ 33,872

Lognormal

s 0,122

Normal

µ 0,167

β 8,774 tmed 0,139 σ 0,017

Mould

1210 Weibull

θ 30,723

Lognormal

s 0,187

Lognormal

s 0,169

β 3,303 tmed 0,148 tmed 0,174

Extruder Weibull

θ 36,546

Normal

µ 0,12

Normal

µ 0,152

β 5,848 σ 0,025 σ 0,029

Injector Weibull

θ 67,75

Weibull

θ 0,18

Lognormal

s 0,444

β 6,01 β 3,52 tmed 0,2

Handling for clamping

Weibull

θ 64,95

Lognormal

s 0,195

Weibull

θ 0,21

β 4,81 tmed 0,168 β 9,96

Hydraulic

motor Weibull

θ 71,07

Lognormal

s 0,108

Lognormal

s 0,06

β 8,85 tmed 0,141 tmed 0,156

Crusher Weibull

θ 85,09

Lognormal

s 0,295

Lognormal

s 0,421

β 5,43 tmed 0,152 tmed 0,22

Chiller Weibull

θ 102,26

Weibull

θ 0,13

Weibull

θ 0,178

β 3,75 β 11,94 β 7,6

Hasil dari distribusi parameter pada komponen kritis mesin DH2100 menggunakan Minitab didapat untuk time to failure pada komponen kritis Hopper Dryer berdistribusi Weibull dengan parameter θ = 32,676; β = 7,262 dan time to repair berdistribusi Lognormal s = 0,169; tmed = 0,112 dan untuk Downtime berdistribusi Lognormal s = 0,155; tmed = 0,14

e. Penentuan MTTF, MTTR dan MDT

Dalam menentukan MTTF, MTTR dan MDT dilakukan bedasarkan dengan distribusi yang terdapat dalam setiap komponen kritis mesin DH2100. Terdapat komponen kritis berdistribusi Lognormal, yaitu Hopper Dryer dan Extruder, sedangkan Hot Runner 1210 dan Mould 1210 berdistribusi Weibull. Nilai MTTF untuk masing – masing komponen kritis terdapat pada tabel 4.17 di bawah ini:

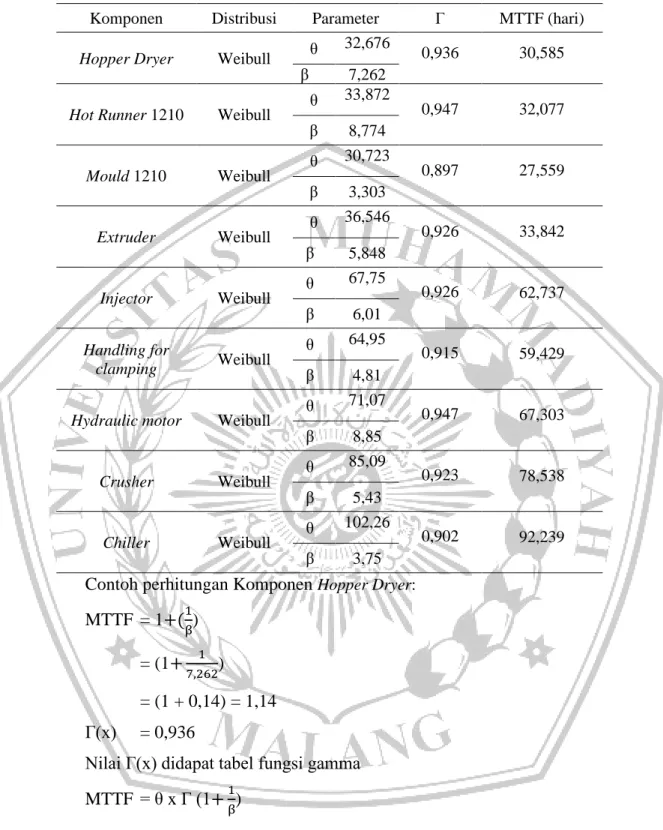

Tabel 4.13 Mean Time To Failure

Komponen Distribusi Parameter Γ MTTF (hari) Hopper Dryer Weibull θ 32,676

0,936 30,585 β 7,262

Hot Runner 1210 Weibull θ 33,872

0,947 32,077 β 8,774

Mould 1210 Weibull θ 30,723

0,897 27,559 β 3,303

Extruder Weibull θ 36,546

0,926 33,842 β 5,848

Injector Weibull θ 67,75

0,926 62,737 β 6,01

Handling for

clamping Weibull θ 64,95

0,915 59,429 β 4,81

Hydraulic motor Weibull θ 71,07

0,947 67,303 β 8,85

Crusher Weibull θ 85,09

0,923 78,538 β 5,43

Chiller Weibull θ 102,26

0,902 92,239 β 3,75

Contoh perhitungan Komponen Hopper Dryer:

MTTF = 1+(1

β)

= (1+ 1

7,262)

= (1 + 0,14) = 1,14 Γ(x) = 0,936

Nilai Γ(x) didapat tabel fungsi gamma MTTF = θ x Γ (1+1

β)

= 32,676 x 0,936 = 30,585 hari

Penentuan distribusi dan perhitungan MTTR dilakukan bedasarkan distribusi terpilih dan parameter yang didapatkan dari data TTR. Hasil perhitungan dapat dilihat pada tabel 4.19 dibawah ini:

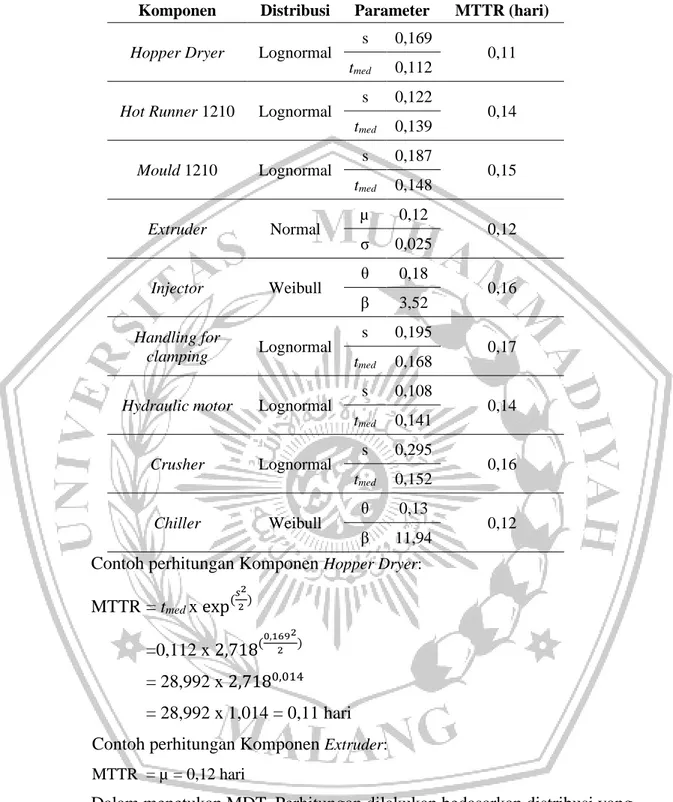

Tabel 4.14 Mean Time To Repair

Komponen Distribusi Parameter MTTR (hari) Hopper Dryer Lognormal s 0,169

0,11 tmed 0,112

Hot Runner 1210 Lognormal s 0,122

0,14 tmed 0,139

Mould 1210 Lognormal s 0,187

0,15 tmed 0,148

Extruder Normal µ 0,12

0,12 σ 0,025

Injector Weibull θ 0,18

0,16 β 3,52

Handling for

clamping Lognormal s 0,195

0,17 tmed 0,168

Hydraulic motor Lognormal s 0,108

0,14 tmed 0,141

Crusher Lognormal s 0,295

0,16 tmed 0,152

Chiller Weibull θ 0,13

0,12 β 11,94

Contoh perhitungan Komponen Hopper Dryer:

MTTR = tmed x exp(𝑠22)

=0,112 x 2,718(

0,1692 2 )

= 28,992 x 2,7180,014

= 28,992 x 1,014 = 0,11 hari Contoh perhitungan Komponen Extruder:

MTTR = µ = 0,12 hari

Dalam menetukan MDT, Perhitungan dilakukan bedasarkan distribusi yang mewakili setiap komponen kritis mesin DH2100. Hasil perhitungan dapat dilihat pada tabel 4.20 dibawah ini:

Tabel 4.15 Mean Downtime

Komponen Distribusi Parameter MDT (hari) Hopper Dryer Lognormal s 0,155

0,14 tmed 0,14

Hot Runner 1210 Normal µ 0,167

0,167 σ 0,017

Mould 1210 Lognormal s 0,169

0,18 tmed 0,174

Extruder Normal µ 0,152

0,152 σ 0,029

Injector Lognormal s 0,444

0,22 tmed 0,2

Handling for

clamping Weibull θ 0,21 β 9,96 0,2

Hydraulic motor Lognormal s 0,06

0,156 tmed 0,156

Crusher Lognormal s 0,421

0,24 tmed 0,22

Chiller Weibull θ 0,178

0,167 β 7,6

Contoh perhitungan Komponen Hopper Dryer: MDT = tmed x exp(𝑠22)

= 0,14 x 2,718(0,15522 )

= 0,14 x 2,7180,012

= 0,14 x 1,012 = 0,14 hari

Contoh perhitungan Komponen Hot Runner 1210:

MDT = µ

= 0,167 hari

f. Penilaian Kemungkinan (Likelihood Assessment)

Penilaian kemungkinan bertujuan untuk menghitung probabilitas kejadian yang tidak diinginkan / kerusakan pada suatu komponen atau sistem. Pada penilaian kemungkinan metode yang digunakan dalam penelitian ini sama seperti metode probabilistic failure analysis yang dilakukan Khan dan Haddara (2003). Analisa

kegagalan probabilitas dilakukan dengan menghitung peluang kegagalan satu mesin yang terjadi selama satu tahun. Peluang ini telah disesuaikan hasil distribusi terpilih yang telah dilakukan sebelumnya menggunakan software Minitab. Berikut ketentuan dalam perhitungan peluang kegagalan pada masing – masing komponen kritis mesin DH2100 yang terpillih:

1. Dalam komponen kritis diambil nilai parameter distribusi data TTF yang telah didapatkan saat dilakukan pengolahan data.

2. Karena keandalan mesin tanpa Preventive Maintenance maka nilai t sama dengan MTTF

3. Nilai R (t) diperoleh dari persamaan:

Distribusi Weibull: R(t)= 𝑒−(

𝑡 θ)𝛽

4. Nilai probability of failure dilambangkan Q (t) dengan rumus hasil dari 1 – R(t)

Tabel 4.16 Penilaian Kemungkinan

Komponen Distribusi Parameter t R(t) Q(t) Hopper Dryer Weibull θ 32,676

30,585 0,539 0,461 β 7,262

Hot Runner 1210 Weibull θ 38,528

34,174 0,452 0,548 β 1,931

Mould 1210 Weibull θ 30,723

27,559 0,497 0,503 β 3,303

Extruder Weibull θ 36,546

33,842 0,528 0,472 β 5,848

Injector Weibull θ 67,75

62,737 0,533 0,467 β 6,01

Handling for

clamping Weibull θ 64,95

59,429 0,521 0,479 β 4,81

Hydraulic motor Weibull θ 71,07

67,303 0,539 0,461 β 8,85

Crusher Weibull θ 85,09

78,538 0,524 0,476 β 5,43

Chiller Weibull θ 102,26

92,239 0,507 0,493 β 3,75

Contoh perhitungan R(t) Hopper Dryer:

𝑅 (t) = 𝑒−(θ𝑡)𝛽 = 𝑒−(

30,585 32,676)7,262

= 𝑒−0,618 = 0,539

Berdasarkan tabel 4.20 keandalan komponen Hopper Dryer didapatkan 0,539 dan probabilitas kerusakan 0,461; pada komponen Hot Runner 1210 nilai keandalan komponen sebesar 0,452 dan nilai probabilitas kerusakan 0,548; pada komponen Mould 1210 nilai keandalan adalah 0,497 dan nilai probabilitas kerusakan 0,503;

sedangkan pada komponen Extruder nilai keandalan sebesar 0,528 dan nilai probabilitas kerusakan 0,472. Berdasarkan perhitungan diatas nilai kemungkinan kegagalan dari setiap komponen perlu dilakukan perhitungan kerugian. Hal ini diperlukan untuk mengetahui berapa kerugian yang dialami perusahaan jika komponen kritis mengalami kerusakaan.

g. Penilaian konsekuensi (Consequence assessment)

Penilaian konsekuensi bertujuan untuk menghitung konsekuensi potensial dari skenario kegagalan (Khan dan Haddara, 2003). Dengan menilai konsekuensi yang terjadi, hal ini digunakan untuk mengetahui seberapa besar risiko yang diakibatkan oleh kegagalan. Penilaian konsekuensi dalam hal ini merupakan konsekuensi yang diterima oleh perusahaan yaitu berupa kerugian komponen kritis mesin mengalami kegagalan. Berikut merupakan nilai kerugian yang ditanggung perusahaan apabila komponen kritis mesin DH2100 mengalami kegagalan:

Tabel 4.17 Penilaian konsekuensi

No Komponen Downtime (hari)

MTTR

(hari) Loss of revenue Biaya Material

Harga komponen

System Performance Loss

1 Hopper Dryer 0,142 0,114

Rp350.000.000 Rp.320.000

Rp1.850.000 Rp51.762.162

2 Hot Runner 1210 0,167 0,14 Rp1.500.000 Rp59.950.000

3 Mould 1210 0,177 0,151 Rp1.150.000 Rp62.925.922

4 Extruder 0,152 0,12 Rp1.900.000 Rp55.100.000

5 Injector 0,221 0,162 Rp1.560.000 Rp78.811.261

6 Handling for

clamping 0,2 0,171 Rp2.150.000 Rp71.975.000

7 Hydraulic motor 0,156 0,142 Rp1.750.000 Rp56.448.369

8 Crusher 0,240 0,159 Rp1.675.000 Rp85.810.275

9 Chiller 0,167 0,125 Rp1.350.000 Rp59.912.000

Contoh perhitungan:

System Performance Loss = (Loss of Revenue x Downtime) + biaya material + harga komponen = (Rp350.000.000 x 0,142) + Rp.320.000 + Rp.1.850.000

= Rp51.762.162