ANALISIS KECACATAN KEMASAN SABUN MANDI

DENGAN METODE QUALITY CONTROL CIRCLE

DI PT. X SIDOARJ O

SKRIPSI

OLEH :

ACHMAD ROIS

NPM. 0932215029

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J ATIM

LEMBAR PENGESAHAN

SKRIPSI

ANALISIS KECACATAN KEMASAN SABUN MANDI DENGAN METODE QUALITY CONTROL CIRCLE

DI PT. X SIDOARJ O

DISUSUN OL EH: ACHMAD ROIS

0932215029

Telah Disetujui Untuk Mengikuti Ujian Negara Lesa n Gelombang II Tahun Aja r an 2012 – 2013

Surabaya, 20 Juni 2013 Pembimbing I

Ir. Tri Susilo, MM NIP. 19550708 198903 1 001

Pembimbing II

Ir. Handoyo, MT NIP. 19570209 198503 1003

Mengetahui,

Ketua Jurusan Teknik Industri UPN “Veteran” Jawa Timur

SKRIPSI

ANALISIS KECACATAN KEMASAN SABUN MANDI DENGAN METODE QUALITY CONTROL CIRCLE

DI PT. X SIDOARJ O

DISUSUN OL EH: ACHMAD ROIS

0932215029

Telah Dipertahankan dan Diterima Oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur

Tim Penguji: Dosen Pembimbing:

1.

Ir. Tri Susilo, MM NIP. 19550708 198903 1 001

2.

Ir. Handoyo, MT NIP. 19570209 198503 1003 Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Ir.Sutiyono, MT NIP. 19600713 198703 1 001 1.

Ir. Rr Rochmoeldjati, MMT NIP. 19611029 199103 2 001

2.

KATA PENGANTAR

Alhamdulillah, puji syukur kehadirat Allah SWT atas rahmat dan

karunia-Nya, sehingga penyusun dapat menyelesaikan Laporan Tugas Akhir di PT. X –

Sidoarjo.

Laporan Tugas Akhir (skripsi) ini merupakan bagian dari kurikulum yang

ada pada Jurusan Teknik Industri, Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jatim untuk memberikan wawasan kepada

mahasiswa sejauh mana teori-teori yang telah diperoleh dapat digunakan secara

nyata dalam dunia industri.

Pelaksanaan Laporan Tugas Akhir ini dapat berjalan dengan lancar karena

adanya kerjasama yang baik dari berbagai pihak yang terlibat. Oleh karena itu

penyusun menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Allah SWT atas limpahan kasih sayang yang Dia berikan melalui

Kemudahan dan segala Kebaikan dalam apapun.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional ”Veteran”Jatim.

3. Bapak Ir. Minto Waluyo, MM selaku Ketua Jurusan Teknik Industri

Universitas Pembangunan Nasional ”Veteran”Jatim.

4. Bapak Drs. Pailan, M.Pd selaku Sekretaris Jurusan Teknik Industri

Universitas Pembangunan Nasional ”Veteran”Jatim.

5. Bapak Ir. Tri Susilo, MM (Alm) selaku Dosen Pembimbing I Laporan

Tugas Akhir.

7. Ibu Enny Ariyani, ST, MT selaku Dosen Penguji Seminar I dan penguji

ujian lisan.

8. Ibu Ir. Rr Rochmoeldjati, MMT selaku Dosen Penguji ujian lisan.

9. Bapak Ir. Budi Santoso, MT selaku Dosen Penguji ujian lisan.

10. Bapak Dr.Ir.Minto Waluyo, MM selaku Dosen Penguji Seminar I dan

seminar II.

11. Bapak Suseno Budi P. ST. MT selaku Dosen penguji seminar II.

12. Orang Tua, serta keluarga yang telah mendukung dalam mengerjakan

Laporan Tugas Akhir ini sampai selesai.

13. Teman-teman seperjuangan atau se-angkatan yang telah mendukung.

14. Semua pihak yang telah membantu kelancaran dalam penyusunan

”Laporan Tugas Akhir” yang tidak dapat penyusun sebutkan

satu-persatu.

Dalam penyusunan Laporan ini, penyusun menyadari bahwa ”Laporan

Tugas Akhir” ini masih jauh dari sempurna, baik dari segi penulisan maupun isi

yang kami laporkan sehingga kami menyambut baik adanya saran dan kritik yang

bersifat membangun dari semua pihak. Semoga ”Laporan Tugas Akhir” ini dapat

bermanfaat dan menambah wawasan pengetahuan kita.

Surabaya, 28 Juni 2013

DAFTAR ISI

KATA PENGANTAR……….i

DAFTAR ISI………iii

DAFTAR TABEL………...vi

DAFTAR GAMBAR……….viii

DAFTAR LAMPIRAN………….……….x

ABSTRAKSI...xi

BAB I : PENDAHULUAN...1

1.1 Latar Belakang... .1

1.2 Perumusan Masalah...3

1.3 Batasan Masalah...3

1.4 Tujuan Penelitian...3

1.5 Asumsi - Asumsi...4

1.6 Manfaat Penelitian...4

1.7 Sistematika Penulisan...5

BAB II : TINJ AUAN PUSTAKA...7

2.1 Konsep Dan Definisi Kualitas...7

2.2 Manajemen Kualitas...10

2.3 Pengendalian Kualitas...12

2.4 Perbaikan Kualitas...14

2.4.1Delapan Langkah Perbaikan Kualitas………...16

2.5 Pengujian Data………...24

2.5.1Uji Keseragaman Data………..24

2.5.2Uji Kecukupan Data...25

2.6 Seven Tools...26

2.6.1 Check Sheet...26

2.6.2Diagram Batang...28

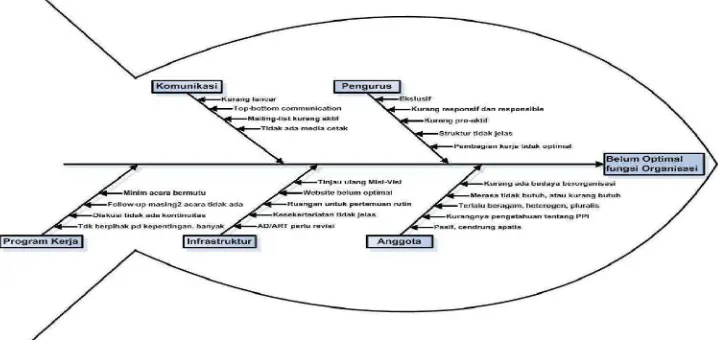

Sebab Akibat...29

2.6.4 Diagram Pareto...31

2.6.4.1Langkah-Langkah Membuat Diagram Pareto……….………....…..32

2.6.4.2Contoh Penggunaan Diagram Pareto……...33

2.6.5 Diagram Pencar...35

2.6.5.1 Manfaat Diagram Pencar...35

2.6.5.2 Cara Membuat Diagram Pencar…………36

2.6.5.3 Contoh Diagram Pencar………37

2.6.6 Peta Kontrol...38

2.6.7 Stratifikasi...39

2.7 Gugus Kendali Mutu ...39

2.8 Penelitian Terdahulu...41

BAB III : METODOLOGI PENELITIAN...44

3.1 Lokasi dan Waktu Penelitian...44

3.2 Identifikasi dan Operasional Variabel...44

3.3 Metode Pengumpulan Data...45

3.4 Metode Pengolahan Data...46

3.5 Langkah – Langkah Pemecahan Masalah...48

BAB IV : HASIL DAN PEMBAHASAN...54

4.1. Pengumpulan Data...54

4.1.1 Data Produksi...54

4.1.2 Data Kecacatan...55

4.1.3 Jenis Kecacatan………..…...56

4.2. Penentuan CTQ (Critical To Quality)...57

4.2.1 Histogram...58

4.2.2 Pareto Chart...60

4.2.3 Peta Kontrol P...61

4.2.4 Fishbone Diagram...63

4.2.6 Usulan Rencana Perbaikan (5W + 1H)...72

4.2.7 Pelaksanaan Perbaikan…………...74

4.2.7.1 Kecacatan Kategori Waktu...……75

4.2.7.2 Jenis Kecacatan………..76

4.2.7.3 Pareto Chart…………...………77

4.2.7.4 Peta Kontrol P………...………79

4.2.7.5 Perbandingan Hasil Perhitungan Prosentase Kecacatan Antara Sebelum Dan Sesudah Melakukan Perbaikan………. .80

4.2.7.6 Standarisasi Quality Control Circle (QCC)....83

4.3 Hasil Dan Pembahasan………85

BAB V : KESIMPULAN DAN SARAN 5.1. Kesimpulan………..………....88

5.2. Saran ………....89

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1. Matriks Rencana Perbaikan 5W+1H... 21

Tabel 2.2. Histogram...28

Tabel 2.3. Pareto……... 34

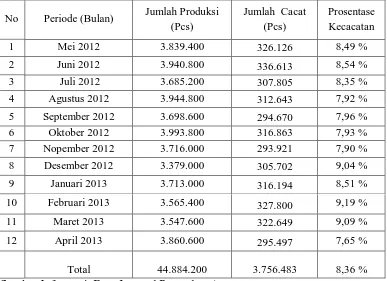

Tabel 4.1. Jumlah produksi dan kecacatan sabun mandi kemasan sachet…. Bulan Mei 2012 – April 2013...55

Tabel 4.2. Jumlah Kecacatan dan Prosentase sabun mandi harmony sachet Bulan Mei 2012 - April 2013………....56

Tabel 4.3. Distribusi Frekuensi………..59

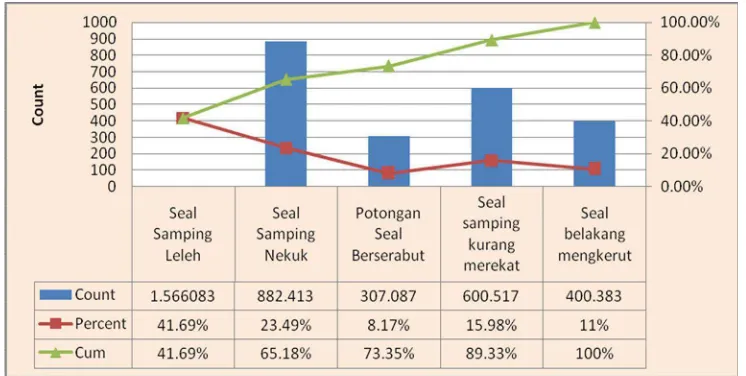

Tabel 4.4. Perhitungan Prosentase Komulatif Jenis Kecacatan Sabun mandi harmony sachet 70gr Bulan Mei 2012–April 2013….…..60

Tabel 4.5. Perhitungan Peta Kontrol P kecacatan Sabun mandi harmony sachet 70gr pada bulan Mei 2012 ……….62

Tabel 4.6 Seal Samping Leleh...64

Tabel 4.7 Seal Samping Nekuk...65

Tabel 4.8 Potongan Seal Berserabut...66

Tabel 4.9 Penyebab Seal Samping Kurang Merekat...67

Tabel 4.10 Seal Belakang Mengkerut...68

Tabel 4.11 Usulan Rencana Perbaikan 5 W + 1 H……….72

Tabel 4.12 Produksi Dan Kecacatan Jenis Sabun Mandi 70gr Minggu Ke1 Di Bulan Mei 2013 – Minggu Ke2 Di Bulan Juni Tanggal 15 Tahun 2013……….………75

Minggu ke3 bulan Maret – Minggu ke4 bulan April 2013…..…76

Tabel 4.14 Jenis Dan Jumlah Kecacatan Kemasan sabun mandi 70gr

Minggu ke1 bulan Mei – Minggu ke2 bulan Juni 2013…….…..77

Tabel 4.15 Perhitungan Prosentase Komulatif Jenis Kecacatan Kemasan

sabun mandi 70gr Minggu ke1 bulan Mei – minggu ke2

bulan Juni 2013………78

Tabel 4.16 Perhitungan Untuk Peta Kontrol P Kecacatan Kemasan Sabun

Mandi 70gr Pada Minggu Ke1 Bulan Mei 2013……….79

Tabel 4.17 Prosentase Selisih Kecacatan Kemasan Sabun Mandi 70gr…...83

Tabel 4.18 Perbandingan Prosentase Kecacatan Kemasan Sabun Mandi

DAFTAR GAMBAR

Gambar 2.1 Siklus PDCA...18

Gambar 2.2 Delapan Langkah Perbaikan Kualitas...19

Gambar 2.3 Contoh Check Sheet...28

Gambar 2.4 Diagram Batang...29

Gambar 2.5 Diagram Sebab Akibat...31

Gambar 2.6 Diagram Pareto...34

Gambar 2.7 Diagram Pancar...35

Gambar 2.8 Contoh gambar diagram pencar…...37

Gambar 3.1 Lembar Periksa (Check Sheet)...47

Gambar 3.2 Diagram Pareto………...47

Gambar 3.3 Diagram Batang (Histogram)...47

Gambar 3.4 Gambar Peta Kontrol...48

Gambar 3.5 Diagram Tulang Ikan (Fish Bone Diagram)... .48

Gambar 3.6 Langkah-langkah Pemecahan Masalah...50

Gambar 4.1 Histogram Jenis dan Jumlah Kecacatan Sabun mandi 70 gram Selama Periode 12 Bulan...59

Gambar 4.2 Diagram Pareto jenis dan jumlah kecacatan Sabun mandi harmony 70gr Selama periode 12 bulan …...61

Gambar 4.3 Peta Kontrol P kecacatan Sabun mandi harmony sachet 70gr pada bulan Mei 2012...63

Gambar 4.4 Diagram Sebab-Akibat Seal kemasan leleh...64

Gambar 4.5 Diagram Sebab-Akibat Seal samping nekuk...65

Gambar 4.7 Diagram Sebab-Akibat Seal Samping Kurang Merekat...67

Gambar 4.8 Diagram Sebab-Akibat Seal Belakang Mengkerut…….…..…..68

Gambar 4.9 Diagram Pareto jenis dan jumlah kecacatan Kemasan sabun

mandi 70gr Minggu ke1 bulan mei – minggu ke2 d bulan Juni

2013………78

Gambar 4.10 Peta Kontrol P Kecacatan Kemasan Sabun Mandi Sachet

DAFTAR LAMPIRAN

Lampiran I Gambaran umum perusahaan

Lampiran II Tabel Jenis dan Jumlah Kecacatan kemasan sabun mandi kemasan

70gr Bulan Mei 2012–April 2013

Lampiran III Data Produksi Jenis Kecacatan Kemasan Sabun Mandi Dan

Perhitungan Setelah Usulan Perbaikan

Lampiran IV Flow Chart Proses Produksi Sabun Mandi Harmony Sachet 70gr

Lampiran V Gambar Produk Kecacatan jenis seal samping leleh Sabun Harmony

ABSTRAKSI

Kualitas merupakan suatu jaminan yang harus diberikan dan dipenuhi oleh perusahaan kepada pelanggan. Perusahaan yang mampu bertahan dan bersaing secara efektif adalah perusahaan yang dapat mengoptimalkan penggunaan sumber daya yang dimiliki, sehingga mampu menghasilkan produk yang berkualitas dan dapat memenuhi keinginan konsumen. Oleh karena itu perusahaan harus mengadakan pengendalian kualitas pada proses dan produk jadi untuk menemukan terjadinya ketidak stabilan proses dan cacat produk (kemasan) sehingga dapat diambil tindakan untuk mengurangi cacat, memperbaiki dan meningkatkan kualitas produk yang dihasilkan.

Dari berbagai produk yang dihasilkan oleh PT. X di Sidoarjo peneliti memfokuskan penelitian pada produk Kemasan Sabun mandi dengan prosesntase kecacatan sebesar 8,36%. Pada produk sabun mandi kemasan 70 gr ini, terdapat 5 jenis kecacatan yaitu Saeal samping leleh, Seal samping nekuk, potongan seal berserabut, Seal samping kurang merekat, Seal belakang mengkerut. Tujuan dari penelitian ini adalah mengetahui dan menganalisis faktor – faktor penyebab kecacatan atau defect, menghitung tingkat dominasi kecacatan yang terjadi pada produk Sabun mandi kemasan 70 gr, dan melakukan usulan perbaikan tanpa melakukan implementasi lebih lanjut.

Hasil penelitian menunjukkan bahwa berdasarkan pengolahan data dengan menggunakan Seven Tools (Stratifikasi, Hisogram, Pareto Chart, Peta Kontrol P, dan Fishbone Diagram) dapat diketahui dominasi jumlah kecacatan dari jenis defect pada Sabun mandi kemasan 70 gr selama 12 bulan adalah Sael samping leleh sebesar 3,49%, Seal samping nekuk sebesar 1,96%, potongan seal berserabut sebesar 0,68%, Seal kurang merekat sebesar 1,33%, dan Seal belakang mengkerut sebesar 0,89%. Untuk menurunkan kecacatan tersebut peneliti membuat matriks 5W + 1H sebagai usulan perbaikan terhadap perusahaan serta membuat standarisasi QCC. Hasil dari pengolahan data setelah usulan perbaikan di lakukan oleh perusahaan dapat diketahui jumlah dari jenis defect pada kemasan sabun mandi 70gr selama 6 minggu adalah Sael samping leleh sebesar 0,76%, Seal samping nekuk sebesar 0,80%, potongan seal berserabut sebesar 0,58%, Seal kurang merekat sebesar 0,77%, dan Seal belakang mengkerut sebesar 0,87%.

Abstract

Quality is a guarantee to be given and fulfilled by the company to the customer.Companies are able to survive and compete effectively is a company that can optimize the use of resources its power, so as to produce a quality product and be able to meet consumer desires.Therefore, companies should conduct quality control in process and finished products to find the occurrence of instability and defective products (packaging) so that action can be taken to reduce defects, improve and enhance the quality of the resulting product. Of various products produced by PT. X in Sidoarjo researchers focused on product packaging soap with disabilities prosesntase of 8.36%. On product packaging soap 70 gr, there are 5 types of disabilities that side Saeal melting, bent side Seal, seal stringy pieces, glue less side Seal, Seal shrink back. The purpose of this study was to determine and analyze the factors - factors that cause disability or defect, calculate the dominance degree of disability that occurs in the product packaging soap 70 gr, and perform repair proposal without further implementation.

The results showed that based on the data processing by using Seven Tools (stratification, Hisogram, Pareto Chart, Map Control P, and Fishbone Diagram) can be known domination number of defects of the type of defect in packaging soap 70 gr for 12 months is Sael melting side by 3 , 49%, Seal side bent by 1.96%, stringy pieces of 0.68% seal, Seal less glue at 1.33%, and rear seals shrank by 0.89%. To reduce the disability researchers make 5W + 1H matrix as proposed revisions to the company as well as to standardize the QCC. The results of data processing after the proposed repairs done by the company can be found on a number of types of defects packaging soap 70gr for 6 weeks is Sael addition to melting by 0.76%, Seal side bent by 0.80%, stringy pieces of seal of 0, 58%, less glue Seal of 0.77%, and rear seals shrank by 0.87%.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kompetisi global menyebabkan persaingan antar perusahaan menjadi

semakin ketat. Agar dapat bertahan dalam persaingan, setiap perusahaan harus

mampu bersaingan meningkatkan daya saingnya. Salah satu faktor penentu daya

saing perusahaan adalah kualitas disamping harga produk dan pelayanan. Pihak

manajemen harus mampu membuat keputusan tentang standar kualitas yang tepat

dalam kondisi pasar yang berubah.

Salah satu tolok ukur yang bisa digunakan untuk mengetahui apakah

perusahaan berhasil dalam upaya menjaga kualitasnya adalah jika perusahaan

tersebut berhasil mencapai kondisi Zero defect, akan tetapi kondisi ini sangat sulit

untuk dicapai, karena produk yang cacat pasti ada walaupun sedikit yaitu rata-rata

kecacatan per bulan sebesar 8.38% dalam setiap proses produksi. Hal ini

disebabkan oleh adanya berbagai penyimpangan yang sering terjadi dalam suatu

proses produksi, baik dari segi metode yang digunakan dan tentu saja yang tidak

kalah pentingnya adalah Human error , kejadian ini akan mengurangi

kepercayaan konsumen terhadap perusahaan sehinggah membuat pesanan yang

berakibat mengurangi keuntungan yang bisa didapat. Berbagai cara untuk

mengurangi defect, salah satunya dengan metode QCC (Quality Control Circly).

PT. X Sidoarjo merupakan perusahaan pengolahan minyak goreng dan

Alur proses pembuatan sabun mandi pertama yaitu proses mixing yang merupakan

proses pencampuran matrial - matrial dan selanjutnya yaitu proses roll mill yaitu

proses penggilingan campuran matrial sabun, selanjutnya proses simplex plodder

yaitu proses penggilingan sekaligus pemadatan berupa batangan sabun,

selanjutnya proses soap press yaitu proses pembentukan sabun sesuai yang

diinginkan, setelah produk jadi dilanjutkan pada proses paking dengan

menggunakan mesin pilou pack. Setelah produk di paking yaitu dilakukan

pengecekan ulang pada hasil paking, dan dimasukkan kedalam packing dus.

Permasalahan yang dihadapi oleh PT. X Sidoarjo menurut kepala produksi adalah

masalah kecacatan pada hasil produksi paking sabun yaitu Seal Kemasan leleh,

Seal Samping Nekuk, Seal Berserabut, Seal kurang melekat, Seal belakang

mengkerut.

Guna mencapai kondisi tersebut harus dilakukan perbaikan secara terus

menerus. Hal tersebut dapat dilaksanakan dengan menggunakan metode QCC

(Quality Qontrol Circle). Teknik ini menggunakan alat-alat dasar seven tools

seperti : check sheet, diagram pareto, histogram, diagram sebab akibat,

stratifikasi, scatter diagram (diagram sebar), dan control chart. Alat–alat ini

membantu memahami dan mengembangkan proses pengendalian maupun

perbaikan kualitas. Metode ini diharapkan mampu membantu untuk

menyelesaikan permasalahan yang dihadapi perusahaan.

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas permasalahan yang akan dibahas dalam

bagaimana usulan perbaikan sehingga dapat meminimalkan kecacatan produk

tersebut di PT. X Sidoarjo”

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini diperlukan agar dalam pemecahan

masalah tidak menyimpang dari tujuan penelitian, serta untuk menghindari terlalu

luasnya permasalahan yang akan dipecahkan. Batasan-batasan yang dipergunakan

dalam penelitian ini adalah sebagai berikut :

1. Penelitian dilakukan di PT. X Sidoarjo terutama pada bagian produksi produk

sabun mandi sachet Harmony.

2. Analisa biaya tentang kerugian yang timbul akibat cacat tidak dibahas dalam

penelitian ini.

3. Dalam pengolahan data tidak semua seven tools digunakan, peneliti hanya

menggunakan Stratifikasi, Histogram, Pareto Chart, Control Chart, dan

Fishbone Chart. Dikarenakan sudah cukup membantu dalam penelitian ini,

dalam hal menjelasakan tingkat kecacatan dalam segi gambar maupun grafik

dan menjelaskan penyebab kecacatan.

4. Penelitian dilakukan untuk produksi bulan Mei 2012 sampai April 2013.

5. Penelitian ini hanya sebatas untuk mengetahui probabilitas terjadinya cacat

produk yang banyak dan memberikan usulan perbaikan kepada perusahaan

1.4 Tujuan Penelitian

Sesuai dengan permasalahan yang ada maka tujuan dari penelitian ini

adalah :

1. Mengetahui faktor-faktor penyebab kecacatan pada kemasan sabun.

2. Menentukan dominasi tingkat kecacatan produk tersebut dan memberikan

usulan perbaikan di PT. X Sidoarjo.

1.5 Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain :

1. Proses produksi berjalan normal.

2. Karyawan / operator mempunyai (skill) yang sama dalam tingkat kemampuan

dan operasional.

3. Bila produk cacat dianggap hanya mempunyai 1 jenis kecacatan 1 unit, yaitu

cacat yang dominan berdasarkan fakta.

1.6 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian yang dilakukan adalah

sebagaiberikut:

1. Bagi penulis.

2. Bagi universitas

Memberikan referensi tambahan dan perbendaharaan agar berguna didalam

mengembangkan ilmu pengetahuan dan berguna sebagai pembandingan bagi

mahasiswa dimasa yang akan datang.

3. Bagi perusahaan

Hasil analisa ini diharapkan dapat memberikan masukan untuk mengendalikan

kualitas produk yang dihasilkan serta mengetahui tingkat kualitas produk dan

penyebab yang dapat menimbulkan terjadinya defect (cacat).

1.7 Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan

dibahas pada masing-masing bab sehinggah dalam setiap bab akan memiliki

pembahasan atas mater-materi yang di bahas dalam skripsi ini maka berikut ini

akan di uraikan secara garis besar isi dari masing-masing bab sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi tentang gambaran umum persoalan yang terdiri atas latar

belakang, rumusan masalah, batasan masalah, tujuan penelitian, asumsi,

manfaat penelitian dan sistematika penelitian.

BAB II TINJ AUAN PUSTAKA

Bab ini tentang landasan teori yang berisi dasar-dasar yang digunakan

sebagai landasan dalam penelitian ini. Dasar teori ini mencakup teori

yang berkaitan dengan Quality Control Circle (QCC), Seven Tolls yang

penelitian sehingga permasalahan yang ada dapat diselesaikan serta

proses pembuatan sabun mandi kemasan sachet.

BAB III METODE PENELITIAN

Bab ini berisi tentang tempat dan waktu penelitian, identifikasi

variabel-variabel serta, metode pengumpulan data, metode analisis data serta

langkah-langkah pemecahan masalah (flow chart), metode

pengumpulan data dan pengolahan data.

BAB IV ANALISIS DAN PEMBAHASAN

Bab ini berisi tentang proses pengolahan data yang diperoleh dari

observasi, data yang dibutuhkan dalam menganalisis dan menyelesaikan

masalah, pengolahan data yang diolah untuk menyelesaikan masalah

sesuai dengan landasan teori dan metodologi penelitian yang di pakai.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapatkan dari analisis data sehingga

dapat memberikan saran kepada perusahaan terhadap evaluasi produk

dari pengendalian kualitas yang dilakukan.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Konsep Dan Definisi Kualitas

Proses kelahiran produk dimulai ketika desainer menerima informasi yang

diinginkan, diperlukan dan diharapkan oleh konsumen dan menterjemahkannya ke

dalam bentuk spesifikasi produk yang mencakup gambar, dimensi, toleransi,

material, proses, perkakas dan alat bantu. Operator menggunakan informasi dari

desainer untuk membuat produk atau mengerjakannya pada proses permesinan.

Dalam usaha memuaskan konsumen, produk yang dipesan harus tiba dalam

jumlah, waktu, tempat dan memberikan fungsi yang tepat untuk satu periode

waktu dan harga yang sesuai.

Definisi kualitas menurut Ross adalah kepuasan konsumen terhadap

produk yang dibelinya. Berdasarkan pengertian dasar tentang kualitas diatas,

tampak bahwa kualitas selalu berfokus pada pelanggan. Dengan demikian

produk–produk desain, diproduksi untuk memenuhi keinginan pelanggan, dapat

dimanfaatkan dengan baik, serta diproduksi (dihasilkan) dengan cara yang baik

dan benar. (Ariani W. Dorothea, 2003, hal 8-9)

Selain itu, kualitas memerlukan suatu proses perbaikan yang

terus-menerus (continous improvement process) yang dapat diukur, baik secara

individual, organisasi, korporasi, dan tujuan kinerja nasional. Perbaikan kualitas

lebih dari suatu strategi usaha, melainkan suatu tanggung jawab pribadi setiap

dan didemonstrasikan dalam setiap lingkup kegiatan dan kehidupan, serta

mempunyai karakteristik hubungan yang paling dekat dengan anggota

masyarakat. Kualitas harus dibangun sejak awal, dari penerimaan input hingga

perusahaan menghasilkan output bagi pelanggannya. Setiap tahapan dalam proses

produksi maupun proses penyediaan jasa atau pelayanan juga harus berorientasi

pada kualitas tersebut. (Ariani W. Dorothea, 2003, hal 9)

Dalam ISO 8402 (Quality Vocabulary), kualitas di definisikan sebagai

totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk

memuaskan kebutuhan yang di spesifikasikan atau ditetapkan. Kualitas sering kali

diartikan sebagai konfirmasi terhadap kebutuhan/ persyaratan (conformance to tha

requirement) atau kepuasan pelanggan (customer satisfication).

Dengan demikian kualitas diartikan sebagai segala sesuatu yang

menentukan kepuasan pelanggan dan upaya perubahan ke arah perbaikan terus

menerus sehingga dikenal Q-MATCH (Quality-Meet Agreed Terms And

Changes). Kualitas mengacu kepada pengertian pokok sebagai berikut :

1. Kualitas terdiri dari sejumlah keistimewaan produk, baik keistimewaan

langsung maupun keistimewaan atraktif yang memenuhi keinginan pelanggan

dan dengan demikian memberikan kepuasan atas penggunaan produk itu.

2. Kualitas terdiri dari segala sesuatu yang bebas dari kekurangan atau

kerusakan.

Berdasarkan pengertian dasar kualitas, tampak bahwa kualitas selalu

berfokus pada pelanggan (customer focused quality). Dengan demikian

Karena kualitas mengacu kepada segala sesuatu yang menentukan kepuasan

pelanggan. Suatu produk yang dihasilkan baru dapat dikatakan berkualitas apabila

sesuai dengan keinginan pelanggan, dapat dimanfaatkan dengan baik serta

diproduksi (dihasilkan) dengan cara yang baik dan benar. (Gaspersz Vincent :

2003 : 3-5).

Berdasarkan perspektif kualitas, David Garvin dalam mengembangkan

dimensi kualitas kedalam 8 dimensi yang dapat digunakan sebagai perencanaan

strategis terutama bagi perusahaan yang menghasilkan barang. Kedelapan dimensi

tersebut adalah sebagai berikut : (Yamit 2004 : 10).

1. Performance (kinerja) menyangkut karakteristik produk.

2. Features menyangkut karakteristik pelengkap.

3. Reliability (keandalan) menyangkut kemungkinan tingkat kegagalan

pemakaian.

4. Conformance (kesesuaian) sejauh mana karakteristik disain dan operasi

memenuhi standart.

5. Durability (daya tahan); seberapa lama produk dapat terus digunakan.

6. Serviceability; kemudahan dalam pemeliharaan.

7. Estetika; corak, rasa dan daya tarik produk.

8. Perceived; citra dan reputasi produk.

Setiap produk mempunyai sejumlah unsure yang bersama-sama

menggambarkan kecocokan penggunanya. Parameter-parameter ini biasanya

dinamakan cirri-ciri kualitas. Ciri-ciri kualitas ada beberapa jenis :

2. Indera : Rasa, penampilan, warna.

3. Orientasi waktu, : Keandalan (dapatnya dipercaya), dapatnya dipelihara,

dapatnya dirawat. (Montgomery,2007, hal 3).

Kualitas telah muncul sebagai strategi bisnis baru yang utama. Ini

terjadi karena beberapa alasan, meliputi :

1. meningkatkan kesadaran pelanggan akan kualitas dan orientasi pelanggan

yang kuat akan penampilan kualitas.

2. Kemampuan produk.

3. Peningkatan tekanan biaya pada tenaga kerja, energi dan bahan baku.

4. Persaingan yang semakin insentif.

5. Kemajuan yang luar biasa dalam produktifitas melalui program keteknikan

kualitas yang efektif.

2.2 Manajemen Kualitas

Pada dasarnya manajemen kualitas (quality management) didefinisikan

sebagai suatu cara meningkatkan peformasi terus-menerus (continous

performance improvement) pada setiap level operasi atau proses, dalam setiap

area fungsional dari suatu modal yang tersedia. (qualtiy vocabulary)

mengidentifikasi manajemen kualitas sebagai aktivitas dari sesuatu fungsi

manajemen secara keseluruhan yang menentuksn kebijaksanaan kualitas, tujuan–

tujuan dan tanggung jawab serta mengimplementasikannya melalui alat–alat

seperti :

1. penetapan dan pengembangan tujuan dan kebutuhan untuk kualitas serta

2. Teknik-teknik dan aktifitas operasional yang digunakan untuk memenuhi

persyaratan kualitas disebut pengendalian kualitas (Quality Control).

3. Semua terencana dan sistematik yang diimplemasikan dan didemonstrasikan

guna memberikan kepercayaan yang cukup bahwa produk akan memuaskan

kebutuhan untuk kualitas tertentu disebut jaminan kualitas (Quality

Assurance).

4. Tindakan–tindakan yang diambil guna meningkatkan nilai produk pelanggan

melalui struktur organisasi disebut peningkatan (Quality Improvemen).

Manajemen kualitas dapat di definisikan dalam berbagai versi, namun

pada dasarnya manajemen kualitas berfokus pada perbaikan terus–menerus untuk

memenuhi kepuasan pelanggan dengan berorientasi pada proses yang

mengintegrasikan semua sumber daya manusia, pemasok–pemasok (supllier). Dan

para pelanggan (Customers) di lingkungan perusahaan (corporate environmend),

(Purnama’bani, 2006, hal 79).

Dalam manajemen kualitas diperlukan perencanaan kualitas yang meliputi

pengenmbangan produk,sistem, dan proses yang dibutuhkan untuk memenuhi atau

untuk melampau harapan pelanggan. Langkah-langkah yang dibutuhkan menurut

the juran trilogy adalah :

1. Menentukan siapa saja yang menjadi pelanggan.

2. Mengidengifikasi kebutuhan para pelanggan.

3. Mengenmbangkan produk dengan ke istimewaan yang dapat memenuhi

4. Mengenmbangkan sistem dan proses yang memungkinkan organisasi untuk

menganalisa keistimewaan tersebut.

5. Menyebarkan rencana kepada level operasional.

2.3 Pengendalian Kualitas

Pengendalian kualitas adalah suatu sistem vertifikasi dan penjagaan/

perawatan dari suatu tingkatan/ derajat kualitas atau proses yang dikehendaki

dengan cara perencanaan yang seksama, pemakaian peralatan yang sesuai, inpeksi

yang terus menerus, serta tindakan yang korektif bilamana diperlukan. Dengan

demikian hasil yang diperoleh dari kegiatan pengendalian kualitas ini benar-benar

bisa memenuhi standard–standard yang telah direncanakan/ ditetapkan.

(Montgomery, 2007, hal 120).

Aktivitas pengendalian kualitas umumnya akan meliputi kegiatan -

kegiatan :

• Pengamatan terhadap performans produk atau proses.

• Membandingkan performans yang ditampilkan tadi dengan standart–standart

yang berlaku.

• Mengambil tindakan apabila terdapat penyimpangan–penyimpangan yang

cukup signifikan (accep or reject) dan apabilah perlu dibuat tindakan yang

mengkoreksinya.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri–ciri kualitas produk, membandingkannya

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standart.

Kegiatan pengendalian kualitas pada dasarnya merupakan

kumpulan-kumpulan aktivitas untuk mencapai kondisi yang memuaskan keinginan

konsumen yang dilaksanakan mulai saat produk dirancang, diproses sampai

seleksi didistribusikan ke konsumen. Kegiatan pengendalian kualitas antara lain

akan meliputi hal–hal berikut :

1. Perencanaan kualitas pada saat merancang produk dan proses pembuatannya.

2. Pengendalian dalam penggunaan berbagai sumber material yang dipakai

dalam proses produksi.

3. Pengamatan terhadap performans produk.

4. Membandingkan performans yang dihasilkan dengan standart yang berlaku.

5. Analisa tindakan koreksi dalam kaitannya dengan cacat–cacat yang dijumpai

pada produk yang dihasilkan.

Suatu produk harus dibuat sedemikian rupa sehinggah bisa sesuai

(conform) dan memenuhi spesifikasi, standart dan kriteria–kriteria standart kerja

lainnya yang telah disepakati. Kualitas kesesuaian ini akan berkaitan dengan tiga

macam bentuk pengendalian (kontrol) sebagai berikut:

1. Pencegahan cacat (defect preventation)

Yaitu mencegah kerusakan atau cacat sebelum benar-benar terjadi.

2. Mencari kerusakan, kesalahan atau cacat (defect finding)

Aplikasi dan pemakaian metode-metode yang spesifikasi untuk proses

3. Analisa dan tindakan kopreksi (defect analysis dan corection)

Menganalisa kesalahan-kesalahan yang terjadi dan melakukan koreksi-koreksi

terhadap penyimpangan tersebut.

Pelaksanaan yang cermat terhadap upaya pengendalian kualitas dari

rancangan produk (quality of design) dan kualitas kesesuaian (quality of

conformance) akan memberikan tingkat kualitas performans dari produk yang

dihasilkan (quality of performance). (Wignjosoebroto, 2003, hal 254).

2.4 Perbaikan Kualitas

Perbaikan kualitas adalah suatu tindakan yang dilakukan oleh pihak

tertentu (perusahaan) pada beberapa faktor yang terdapat dalam suatu barang

untuk menghasilkan barang yang lebih baik. (Assauri, 2008, hal 295).

Perbaikan harus dilakukan secara on-going dan terus-menerus.

Langkah-langkah yang dapat dilakukan menurut The juruan Trilogy adalah :

1. Mengembangkan infra struktur yang diperlukan untuk melakukan perbaikan

kualitas setiap tahun.

2. Mengidentifikasi bagian-bagian yang membutuhkan perbaikan dan melakukan

proyek perbaikan.

3. Membentuk suatu tim proyek yang bertanggung jawab dalam menyelesaikan

setiap proyek perbaikan.

Memberikan tim-tim tersebut apa yang dibutuhkan agar dapat mendiaknosis

masalah guna menentukan sumber pemyebab utama, memberikan solusi, dan

Terdapat beberapa metode yang digunakan dalam perbaikan kualitas, yaitu :

1. QCC (Quality Control Circle)

Pendekatan yang banyak oleh perusahaan dalam melakukan perbaikan

kualitas adalah siklus atau daur PDCA yang merupakan singkatan dari

Plan-Do-Check-Act, pendekatan ini diperkenalkan oleh W.E. Shewhart, sehinggah

siklus PDCA ini juga dikenal sebagai siklus Deming atau siklus pengendalian

yang kemudian dalam pengenbangannya lebih dikenal sebagai delapan

langkah perbaikan kualitas.

2. QFD (Quality Function Deployment)

QFD merupakan serangkaian aktifitas peranangan dan komunikasi yang

digunakan pertama kali digolongkan kapal mitshubishi di Kobe. QFD

berfokus pada pengembangan ketrampilan untuk merancang, menciptakan dan

memasarkan produk yang di butuhkan dan di inginkan oleh pelanggan.

Konsep yang menggunakan bagan yang terperinci untuk menterjemahkan

persepsi kualitas kedalam karakteristik produk, yang kemudian dijadikan

persyaratan tahap perekayasaan dan produksi. Alat rancangan dasar berupa

suatu bagan yang disebut House of Quality.

3. TQM ( Total Kuality Management )

TQM diartikan sebagai perpaduan semua fungsi dari perusahaan kedalam

falsafah holistic yang dibangaun berdasarkan konsep kualitas, teamwork,

produktivitas dan pengertian serta kepuasan pelanggan. Definisi lainnya

kualitas sebagai strategi usaha dan berorientasi pada kepuasan pelanggan

dengan melibatkan seluruh anggota organisasi.

4. TQC ( Total Quality Qontrol )

TQC merupakan pemikiran armand feigenbaum yang dikemukakan pada

tahun 1956, pendapatnya adalah bahwa pengendalian harus dimulai dari

perancangan produk dan berakhir hanya jika produk telah sampai ke tangan

pelanggan yang puas. Prinsip utamanya adalah “ Quality is every body’s job”.

Ia menyatakan bahwa kegiatan kualitas dapat dikelompokka kedalam tiga

kategori yang pengendalian rancangan baru, pengendalian bahan baku yang

baru datang dan pengendalian produk atau Shop Flour.

5. Six Sigma merupakan sebuah sistem yang komprehensif dan fleksibel untuk

mencapai, mempertahankan, dan memaksimalkan sukses bisnis. Six Sigma

secara unik dikendalikan oleh pemahaman yang kuat terhadap kebutuhan

pelanggan, pemakaian yang disiplin terhadap fakta, data, dan analisis statistik,

dan perhatian yang cermat untuk mengelola, memperbaiki dan menanamkan

kembali proses bisnis. (Sumber : “The Six Sigma Way”, hal.xi, Penerbit Andi,

Yogyakarta, Cavanagh, Peter S. Pande, Robert P.Neuman, 2003).

2.4.1 Delapan Langkah Perbaikan Kualitas

Sebelum menjelaskan mengenai delapan langkah perbaikan kualitas, maka

lebih baik harus dimengerti dahulu masalah PDCA (Plan-Do-Check-Action).

PDCA adalah simbol prinsip pemeahan masalah secara berulang dengan membuat

perbaikan langkah demi langkah (step-by-step) dan mengulangi siklus perbaikan

1. Plan (Mengembangkan rencana perbaikan)

Mengembangkan rencana perbaikan merupakan langkah setelah dilakukan

pengujian ide perbaikan masalah. Rencan perbaikan disusun berdasarkan

prinsip 5-W (what, why, who, when dan where) dan 1 H (how), yang dibuat

secara jelas dan terperinci serta menetapkan sasara dan target yang harus

dicapai. Dalam menetapkan sasaran dan target harus diperhatikan prinsip

SMART (Spesific, Meansurable, Attainable, Reasonable dan Time).

2. Do (Melaksanakan rencana)

Rencana yang telah disusun diimplementasikan secara bertahap, mulai dari

skala kecil dan pembagian tugas seara merata sesuai dengan kapasitas dan

kemampuan dari setiap personil. Dalam melaksanakan rencana harus

dilakukan pengendalian, yaitu mengupayakan agar seluruh rencana

dilaksanakan dengan sebaik mungkin agar sasaran dapat dicapai.

3. Chech (Memeriksa atau meneliti hasil yang dicapai)

Memeriksa atau meneliti merujuk pada penetapan apakah pelaksananya

berada dalam jalur, sesuai dengan rencana dan memantau dengan kemajuan

perbaikan yang direncanakan. Alat atau piranti yang dapat digunakan untuk

memeriksa adalah diagram pareto, histogram dan diagram kontrol.

4. Action (Melakukan tindakan penyesuaian yang diperlukan)

Penyesuaian dilakukan bila dianggap perlu, yang didasarkan hasil analisa di

atas. Penyesuaian berkaitan dengan standarisasi prosedur baru, guna

menghindari timbulnya kembali masalah yang sama atau menetapkan sasaran

Action (A) Bertindak

Check (C) Memeriksa

Plan (P) Merencanakan

Do (D)

Melaksanakan

A P

C D

Siklus PDCA tersebut berputar secara berkesinambungan, segera setelah

suatu perbaikan dicapai, keadaan perbaikan tersebut dapat memberikan inspirasi

untuk perbaikan selanjutnya. Oleh karenanya, manjemen harus secara terus

menerus merumuskan sasaran dan target-target perbaikan baru. (Nasution, 2005,

hal 32).

Perbaikan

Gambar 2.1 Siklus PDCA

(Nasution. M. N, 2005, hal 32)

Dimana :

P (Plan) : Mengadakan riset konsumen dan menggunakannya perencanaan

produk.

D (Do) : Melaksanakan sesuai dengan rencana untuk menghasilkan produk.

C (Check) : Memeriksa produk yang dihasilkan, apakah telah sesuai dengan

rencana.

A (Action) : Memasarkan produk tersebut.

Dalam siklus PDCA terdapat umpan balik (feed back) untuk pengecekan

untuk segera menyampaikan perbaikan produks atau jasa kepada konsumen atau

ke proses berikutnya untuk memperoleh umpan balik.

Sedangkan mengenai ke delapan langkah perbaikan kualitas merupakan

proses yang berurutan yang terdiri dari :

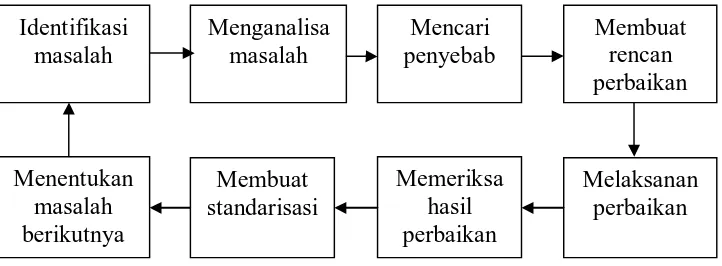

1. Identifikasi masalah

2. Menganalisa masalah

3. Mencari penyebab

4. Membuat rencana perbaikan

5. Melaksanakan perbaikans

6. Memeriksa hasil perbaikan

7. Membuat standarisasi

8. Menentukan masalah berikutnya

Gambar 2.2 Delapan Langkah Perbaikan Kualitas

(Continous Improvement)

Adapun penjelasan adalah sebagai berikut :

1. Identifikasi masalah

tugasnya tim GKM ini sebaiknya dibimbing oleh manager, agar lebih terarah

dan efektif dalam proses mencari atau mengidentifikasi masalah. Kemudian

tim melakukan pendalaman masalah, dengan menggunakan alat bantu seperti :

brainstromin, diagram alir, flow chart, parameter dan parameter kritis.

Brainstrorming dilakukan dengan cara semua anggota tim memberitahukan

tentang maslah-masalah yang ada, kemudian dicatat dan setelah itu diseleksi

yang nantinya akan didapatkan satu masalah.

2. Menganalisa masalah

Setelah pada langkah pertama satu maslah terpilih dengan tema tertentu,

langkah berikutnya adalah melakukan pengumpiulan dan analisa data. Pada

langkah ini dapat menggunakan beberapa alat bantu seperti : lembar data

(chech shet), startifikasi, diagram pareto, grafik, histogram dan diagram sebar.

3. Mencari penyebab

Langkah ketiga adalah melakukan identifikasi terhadap segalah penyebab

yang mungkin dan dipilih beberapa yang besar pengaruhnya terhadap maslah

yang dibahas. Untuk menganalisa sebab akibat ini dapat digunakan beberapa

alat bantu seperti : diagram sebab akibat (ishikawa cause-and-effect diagram),

lembar data, grafik, brainstorming dan diagram alir.

4. Membuat rencana perbaikan

Pada langkah keempat ini adalah membuat rencana perbaikan, yaitu setelah

diketahui akar dari penyebab masalah, maka solusinya dapat direncanakan

Untuk memudahkan pembalikan akar penyebab, dibuat dalam sebuah

model matriks untuk perencanaan perbaikan mutu. (wingnjosoebroto,2003: hal

130).

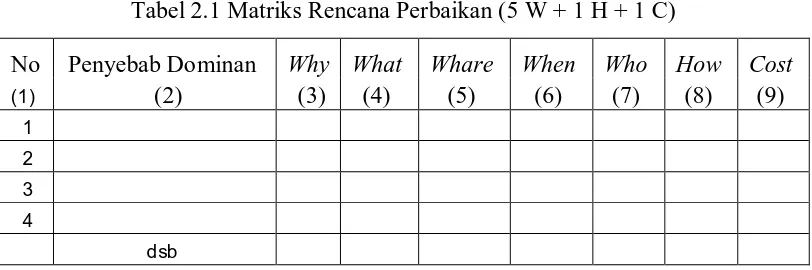

Tabel 2.1 Matriks Rencana Perbaikan (5 W + 1 H + 1 C)

No Penyebab Dominan Why What Whare When Who How Cost

(1) (2) (3) (4) (5) (6) (7) (8) (9)

1

2

3

4

dsb

Keterangan :

Why adalah “mengapa diperlukan perbaikan terhadap penyebab masalah”

What adalah “ apa rencana perbaikan untuk mencari rencana kondisi (3)”

Where adalah “lokasi yang tepat untuk melaksanakan perbaikan”

When adalah “alokasi waktu yang diperkirakan untuk perbaikan”

Who adalah “anggota tim yang melaksanakan perbaikan, memperoleh data

hasil perbaikan dan memperoleh kemajuan perbaikan”

How adalah “metode untuk memperbaiki faktor penyebab utama (2)”

Cost adalah “perkiraan biaya yang diperlukan untuk perbaikan”

Agar rencana perbaikan lebih terarah, maka pertama-tama kita harus

menentukan target dan kriteria sebagai berikut :

1. Mencapai tingkat perbaikan mutu yang diharapkan, bila semua penyebab

utama dapat dipecahkan.

3. Bechkmarking ke pesaing/ tim yang sedang melakukan proses yang sama.

5. Melaksanakan perbaikan

Langkah yang kelima adalah melaksanakan perbaikan dalam melaksanakan

rencana perbaikan. Perlu diperhatikan hal-hal sebagai berikut ini :

1. Menjadikan tabel 5 W + 1 H + 1 C hasil dilangkah 4 di atas sebagai

pengangan untuk melakukan monitoring

2. Mengatasi hambatan yang muncul di lapangan, bila perlu konsultasi

dengan atasan.

3. Mencatat semua kejadian selama melaksanakan perbaikan.

4. Mengadakan pertemua evaluasi secara teratur, untuk memastikan bahwa

semua rencana dilakukan secara konsisten.

Penguasaan proses perbaikan yang benar lebih jauh lebih penting dari pada

hasil akhirnya. Artinya tim harus berorientasi proses (task oriented) dan

bukan berorientasi pada hasil (result oriented). Result oriented biaasanya

cenderung untuk mengambil tindakan “potong jalan” karena ingin cepat

memperoleh hasil dengan mengabaikan proses yang benar. Tindakan

semacam ini tentunya tidak akan memberikan pelajaran yang berharga bagi

anggota tim maupun anggota baru berikutnya.

6. Memeriksa hasil perbaikan

Pemeriksaan hasil perbaikan bisa juga dilakukan dengan car membandingkan

hasil yang dicapai setelah perbaikan deengan hasil sebelum perbaikan. Dalam

membandingkannya tentu harus menggunakan cara pengukuran yang sama,

alat bantu yang digunakan dalam pemeriksaan hasil implementasi rencana

antara lain : grafik, diagram alir, lembar pemeriksaan dan diagram pareto.

7. Membuat standarisasi

Setelah perbaikan diuji coba dan tidak melipakan efek samping yang berarti

maka langkah selanjutnya adalah membuat standarisasi, misalnya :

a. Untuk proses, dalam bentuk prosedur tetap/ SOP baru.

b. Untuk kualitas, dalam bentuk performance yang baru.

c. Untuk hasil akhir, dalam bentuk performance yang baru.

Buatlah sebuah pemberitahuan resmi kepada semua pihak terkait

(ditandatangani oleh atasan tim) agar cara-cara perbaikan yang telah

dilaksananakan menjadi standart kerja baru untuk mencapai hasil kerja yang

dikehendaki. Jadikaan pencapaian perbaikan ini sebaigai standart minimal

yang harus dipertahankan.

8. Menentukan maslah berikutnya

Pada langkah kedelapan ini ada dua hal yang penting yaitu :

1. Lakukan refleksi atas pengalaman yang diperoleh dari langkah 1 sampai

ke 7.

2. Tim menentukan tema masalah baru/ berikutnya melalui suatu

perencanaan yang matang sesuai dengan prinsip “continous

improvement”. Perencanaan ini tentu harus konsisten dengan rencana

perusahaan jangka panjanag yang memfokuskan pada kepuasan konsumen

dan strategi marketing, terutama untuk proses pengembangan produk/ jasa

2.5 Pengujian Data

2.5.1 Uji Keseragaman Data

Tes keseragaman data secara visual dilakukan secara sederhana mudah dan

cepat. Di sini kita hanya sekedar melihat data yang terkumpul dan seterusnya

mengidentifikasikan data yang telalu “ekstrim”. Yang dimaksudkan dengan data

ekstrim disini ialah data yang terlalu besar atau terlalu kecil dan jauh menyimpang

dari rata-ratanya. Data yang terlalu ekstrim ini sewajarnya kita buang jauh-jauh

dan tidak dimasukkan dalam perhitungan selanjutnya. Langkah pertama dalam uji

keseragaman data yaitu menghitung besarnya rata-rata dari setiap hasil

pengamatan, dengan persamaan berikut :

x =

n xi

∑

Dimana:

x = Rata-rata data hasil pengamatan.

x = Data hasil pengukuran.

Langkah kedua adalah menghitung deviasi standar berikut:

Dimana:

σ = Standar deviasi dari populasi.

n = Banyaknya jumlah pengamatan.

Langkah ketiga adalah menentukan batas kontrol atas (BKA) dan batas

kontrol bawah (BKB) yang digunakan sebagai pembatas dibuangnya data ektrim

berikut :

BKA = X +

∑

σBKB = X -

∑

σDimana:

X = Rata-rata data hasil pengamatan.

σ = Standar deviasi dari populasi.

2.5.2 Uji Kecukupan Data

Analisis kecukupan data dilakukan dengan tujuan untuk menguji apakah

data yang diambil sudah mencukupi dengan mengetahui besarnya nilai N’.

Apabila N’ ≤ N maka data pengukuran dianggap cukup sehingga tidak perlu

dilakukan pengambilan data lagi. Sedangkan jika N’ > N maka data dianggap

masih kurang sehingga diperlukan pengambilan data kembali. (Wignjosoebroto,

Sritomo, 2003).

Adapun tahapan dalam uji kecukupan data adalah sebagai berikut :

1. Menentukan Tingkat Ketelitian dan Tingkat Keyakinan.

Tingkat ketelitian menunjukan penyimpangan maksimum hasil pengukuran

dari waktu penyelesaian sebenarnya. Hal ini biasanya dinyatakan dalam

persen. Sedangkan tingkat keyakinan atau kepercayaan menunjukan besarnya

memenuhi syarat tadi. Ini pun dinyatakan dalam persen. Pengujian

Kecukupan Data.

2. Pengujian Kecukupan Data.

Dimana:

N’ = Jumlah pengamatan yang seharusnya dilakukan.

x = Data hasil pengukuran.

s = Tingkat ketelitian yang dikehendaki (dinyatakan dalam desimal).

Setelah mendapatkan nilai N’ maka dapat diambil kesimpulan apabila N’≤ N

maka data dianggap cukup dan tidak perlu dilakukan pengambilan data kembali,

tetapi apabila N’ > N maka data belum mencukupi dan perlu dilakukan

pengambilan data lagi.

2.6 Seven Tools

Seven tools merupakan 7 alat yang digunakan untuk mengendalikan

kualitas atau mutu suatu produk. Alat-alat tersebut adalah sebagai berikut :

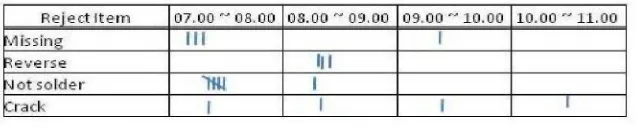

2.6.1 Check Sheet (Lembar Isian)

Lembar isian (check sheet) merupakan alat bantu untuk memudahkan dan

menyederhanakan pencatatan data. Bentuk dan isinya disesuaikan dengan

pengumpulan data maka perlu dibuat suatu lembar isian (check sheet), dengan

memperhatikan hal-hal sebagai berikut :

a) Maksud pembuatan harus jelas

Dalam hal ini harus diketahui informasi yang jelas dan apakah data

yang nantinya diperoleh cukup lengkap sebagai dasar untuk mengambil

tindakan atau tidak.

b) Stratifikasi harus sebaik mungkin

Dapat dipahami dan diisi serta memberikan data yang lengkap tentang apa

yang ingin diketahui.

c) Dapat diisi dengan cepat, mudah dan secara otomatis bisa segera diananlisa.

Jika perlu dicantumkan gambar dan produk yang akan di check.

Tujuan pembuatan lembar pengecekan adalah menjamin bahwa data

dikumpulkan secara teliti dan akurat oleh karyawan operasional untuk diadakan

pengendalian proses dan penyelesaian masalah. Data dalam lembar pengecekan

tersebut nantinya akan digunakan dan dianalisis secara cepat dan mudah. Lembar

pengecekan ini memiliki beberapa bentuk kesalahanjumlah.

Ada beberapa jeis lembar isian yang dikenal dan dipergunakan untuk

keperluan pengumpulan data, yaitu antara lain: Production Process Distribution

Check Sheet. Lembar isian jenis ini dipergunakan untuk mengumpulkan data yang

berasal dari proses produksi atau proses kerja lainnya. Out-put kerja sesuai dengan

klasifikasi yang telah ditetapkan untuk dimasukkan dalam lembar kerja, sehingga

histogram, maka bentuk distribusi data berdasarkan frekuensi kejadian yang

diamati akan menunjukkan karakteristik proses yang terjadi.

Gambar: 2.3 Contoh Check Sheet

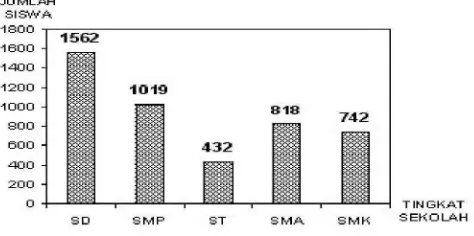

2.6.2 Diagram Batang (Histogram)

Penyajian dalam bentuk gambar grafik atau diagram dapat lebih

menjelaskan lagi persoalan secara visual. Diagram batang (histogram) adalah

gambaran mengenai suatu distribusi frekuensi, dimana untuk setiap kelas

dinyatakan dalam skala horizontal (datar) dan frekuensinya dalam skala vertical

(tegak); atau sebaliknya. Data yang variabelnya berbentuk kategori atau atribut

sangat tepat disajikan dengan diagram batang. Jika diagram dibuat tegak, maka

sumbu datar dipakai untuk menyatakan atribut. Kuantum atau nilai data digambar

pada sumbu tegak seperti pada contoh berikut.

Tabel 2.2 Jumlah Siswa Menurut Tingkat Sekolah Dan Jenis Kelamin

Tingkat

Kalau hanya diperhatikan jumlah siswa tanpa perincian jenis kelamin, diagramnya

Letak batang yang satu dengan yang lainnya harus terpisah dan lebarnya

digambarkan serasi dengan tempat diagram. Diatas batang boleh juga nilai

kuantum data dituliskan.

Gambar 2.4 Diagram Batang

2.6.3 Diagram Sebab Akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan

hubungan antara sebab dan akibat..Diagram sebab akibat ini sering juga disbeut

sebagai Diagram Tulang Ikan (fishbone diagram) karena bentuknya seperti

kerangka ikan, atau Diagram Ishikawa (Ishikawa diagram) karena pertama kali

diperkenalkan oleh Prof. Kaour Ishikawadari Universitas Tokyo 1953.

Pada dasarnya diagram sebab akibat dapat digunakan untuk kebutuhan

kebutuhan berikut :

§ Membantu mengidentifikasi akar penyebab suatu masalah

§ Membantu membangkitkan ide-ide untuk solusi suatu masalah

§ Membantu dalam penyelidikan atau pencarian fakta lebih lanjut

2.6.3.1 Langkah-langkah Membuat Diagr am Sebab-Akibat

1. Mulai dengan pernyataan masalah-masalah umum yang penting dan

mendesak untuk diselesaikan.

2. Tuliskan pernyataan masalah itu pada “kepala ikan” , yang merupakan akibat

(effect). Tuliskan pada sebelah kanan dari kertas (kepala ikan), kemudian

gambarkan “tulang belakang” dari kiri ke kanan dan tempatkan pernyataan

masalah itu dalam kota.

3. Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang mempengaruhi

masalah sebagai tulang ikan. “tulang besar”, juga ditempatkan dalam kotak.

Faktor-faktor penyebab atau kategori-kategori utama dapat

dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor-

faktor : manusia mesin, peralatan, material, metode kerja, lingkungan

kerja, pengukuran, dll atau stratifikasi melalui langkah-langkah aktual dalam

proses. Faktor-faktor penyebab atau kategori kategori dapat dikembangkan

melalui brainstorming.

4. Tuliskan penyebab-penyebab sekunder yang mempengaruhi penyebab-

penyebab utama (tulang-tulang besar), serta penyebab-penyebab sekunder itu

dinyatakan sebagai “tulang-tulang ikan berukuran sedang”.

5. Tuliskan penyebab-penyebab besar yang mempengaruhi penyebab-

penyebab sekunder (tulang-tulang berukuran sedang), serta

penyebab-penyebab tersier itu dinyatakn sebagai “tulang-tulang berukuran kecil”.

6. Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-

faktor penting tertentu yang kelihatannya memiliki pengaruh nyata

7. Carilah informasi yang perlu di dalam diagram sebab-akibat itu, seperti :

judul, nama produk, prroses, kelompok, daftar partisipan, tanggal, dll.

Gambar 2.5 Diagram Sebab Akibat

Diagram ini menunjukkan penyebab-penyebab belum optimalnya fungsi organisasi

PPI-Groningen.

Untuk mengetahui faktor-faktor penyebab dari suatu masalah yang

sedang dikaji kita dapat mengembangkan pertanyaan-pertanyaan berikut :

- Apa penyebab itu ?

- Mengapa kondisi atau penyebab itu terjadi?

- Bertanya “Mengapa” beberapa kali (konsep five way) sampai ditemukan

penyebab yang cukup spesifik untuk diambil tindakan perbaikan.

Penyebab-penyebab spesifik itu yang dimasukkan atau dicatat ke dalam

diagram sebab-akibat.

2.6.4 Diagram Pareto

dikembangkan oleh seorang ahli ekonomi Italia yang bernama Vilredo Pareto

pada abad ke 19.

Diagram pareto adalah grafik batang yang menunjukkan masalah

berasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi

ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi

paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi

ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi

paling kanan. Susunan tersebut akan membantu untuk menentukan pentingnya

atau prioritas kategori kejadian-kejadian atau sebab-sebab kejadian yang dikaji.

Dengan bantuan Pareto Diagram tersebut kegiatan akan lebih efektif dengan

memusatkan perhatian pada sebab-sebab yang mempunyai dampak yang

paling besar terhadap kejadian daripada meninjau berbagai sebab.

Berbagai Pareto Chart dapat digambarkan dengan menggunakan data

yang sama, tetapi digambarkan secara berlainan. Dengan cara menunjukkan

data menurut frekuensi terjadinya, menurut biaya, menurut waktu terjadinya, dapat

diungkapkan berbagai prioritas penanganannya tergantung pada kebutuhan

spesifik yang ada. Dengan demikian tidak dapat begitu saja ditentukan bar yang

terbesar dalam Pareto Chart sebagai persoalan yang terbesar. Dalam hal ini harus

dikumpulkan terlebih dahulu informasi secukupnya .

2.6.4.1 Langkah-langkah Membuat Diagr am Pareto

Dalam mengadakan Analisis Pareto, yang diatasi adalah sebab kejadian,

§ Mengidentifikasi tipe-tipe/ jenis-jenis yang akan diperbandingkan setelah itu

merencanakan dan melaksanakan pengumpulan data.

§ Menentukan masalah yang akan diteliti.

§ Menentukan data apa yang akan diperlukan dan bagaimana mengklasifikasika

atau mengkatagorikan data itu.

§ Menentukan metode data periode pengumpulan data.

§ Menentukan frekuensi dan kategori Non Conformance yaitu dengan membuat

suatu ringkasan daftar atau table yang mencatat frekuensi kejadian dari

masalah yang telah diteliti dengan menggunakan check sheet.

§ Mengurutkan menurut frekuensinya yaitu dengan membuat daftar masalah

secara berurutan berdasarkan frekuensi dan yang tertinggi sampai yang

terenda.

§ Menghitung prosentase dari frekuensi tersebut yaitu dengan menghitung

frekuensi kumulatif, prosentase dari total kejadian dan prosentase dari total

kejadian dan prosentase dari total kejadian secara kumulatif.

§ Membuat diagram berdasarkan pada urutan diatas.

§ Memutuskan untuk ambil tindakan peningkatan atas penyebab utama dari

masalah yang sedang terjadi tersebut.

§ Dengan demikian dapat diketahui frekuensi Non Conformance yang paling

tinggi, meskipun tidak harus yang paling penting.

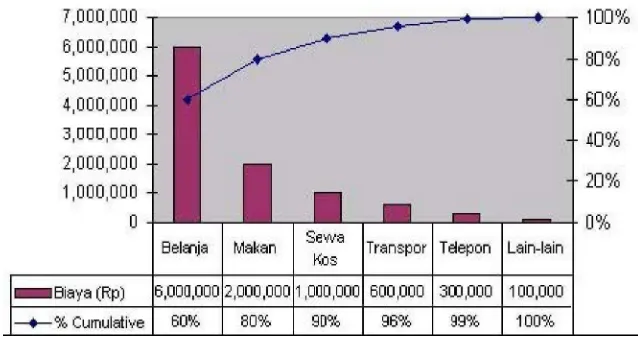

2.6.4.2 Contoh penggunaan Diagram Pareto

1. Berkaitan dengan ilmu SDM

gajianyaa tidak pernah cukup memenuhi kebutuhan dirinya, padahal tiap bulan

dia mendapat gaji Take Home Pay sebesar 10 juta. Dia merasa gajinya

cukup besar dan lagi pula masih lajang, tapi tiap bulan selalu saja kurang dan

belum akhir bulan sudah mengutang, sehingga terpaksa menggunakan kartu

kredit. Karena tagihan semakin besar, maka Cynthia memberanikan diri

untuk konsultasi kepada Manager HR mengenai hal ini.

Atas anjuran HR Manager, Cynthia dimintakan membuat data pengeluaran

rata- rata tiap bulan. Akhirnya keluarnya tabel data seperti berikut :

Tabel 2.3 Data Pengeluaran Rata-Rata Tiap Bulan Cynthia

Kegiatan Biaya

Belanja 6.000.000

Makan 2.000.000

Sewa Kos 1.000.000

Transport 600.000

Telepon 300.000

Lain-lain 100.000

Dari data pada tabel tersebut mereka membuat diagram pareto seperti berikut:

Gambar 2.6 Diagram Pareto

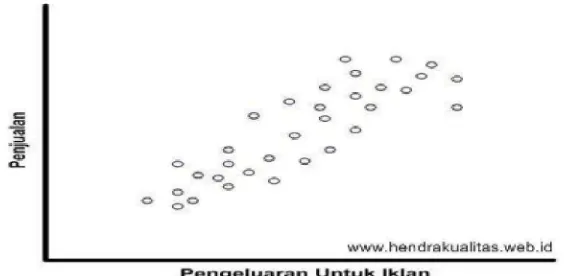

Scatter diagram adalah gambaran yang menunjukkan kemungkinan

hubungan (korelasi) antara pasangan dua macam variabel dan menunjukkan

keeratan hubungan antara dua variabel tersebut yang sering diwujudkan sebagai

koefisien korelasi. Scatter diagram juga dapat digunakan untuk mengecek apakah

suatu variabel dapat digunakan untuk mengganti variabel yang lain.

2.6.5.1 Manfaat Diagram Pencar (Scatter Diagram)

Dikatakan juga bahwa Scatter diagram menunjukan hubungan antara dua

variabel. Scatter diagram sering digunakan sebagai analisis tindak lanjut untuk

menentukan apakah penyebab yang ada benar-benar memberikan dampak kepada

karakteristik kualitas. Pada contoh terlihat scatter diagram yang menggambarkan

plot pengeluaran untuk iklan dengan penjualan perusahaan yang mengindikasikan

hubungan kuat positif diantara dua variabel. Jika pengeluaran untuk iklan

meningkat, penjualan cenderung meningkat.

Gambar 2.7 Diagram Pancar

1. Hubungan penyebab dan akibatnya.

2. Hubungan antara satu penyebab dengan penyebab lainnya.

3. Hubungan antara satu penyebab dengan dua penyebab.

Jika kita menggambarkan "akibat pada sumbu vertikal dan "penyebab" pada

sumbu horisontal, maka kita akan mendapatkan sebuah peta yang disebut dengan

scatter diagram.

2.6.5.2 Cara Membuat Diagram Pencar (Scatter Diagram)

Cara untuk membuat scatter diagram adalah sebagai berikut :

1. Kumpulkan pasangan data (x,y) yang akan dipelajari hubungannya serta

susunlah data itu dalam tabel. Diperlukan untuk mempunyai paling sedikit 30

pasangan data.

2. Tentukan nilai-nilai maksimum dan minimum untuk kedua variabel x dan y.

Buatlah skala pada sumbu horizontal dan vertikal dengan ukuran yang sesuai

agar diagram akan menjadi lebih mudah untuk dibaca. Apabila kedua variabel

yang akan dipelajari itu adalah karakteristik kualitas dan faktor yang

mempengaruhinya, gunakan sumbu horizontal, x, untuk faktor yang

mempengaruhi karakteristik kualitas dan sumbu vertikal, y, untuk karakteristik

kualitas.

3. Tebarkan (plot) data pada selembar kertas. Apabila dijumpai data bernilai

sama dari pengamatan yang berbeda, gambarkan titik-titik itu seperti lingkaran

konsentris (.), atau plot titik kedua yang bernilai sama itu disekitar titik

4. Berikan informasi secukupnya agar orang lain dapat memahami diagram tebar

itu. Informasi yang biasa diberikan adalah :

Interval waktu

• Banyaknya pasangan data (n).

• Judul dan unit pengukuran dari setiap variabel pada garis horizontal dan

vertikal.

• Judul dari grafik itu.

• Apabila dipandang perlu dapat mencantumkan nama dari orang yang

membuat diagram tebar itu.

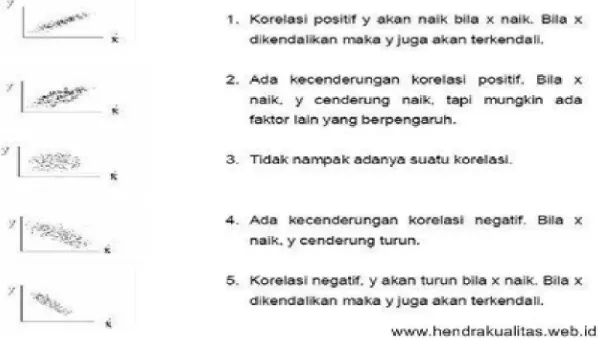

2.6.5.3 Contoh Diagr am Pencar (Scatter Diagram)

Berikut contoh dan pembacaan scatter diagram yang benar harus

mengarah kepada tindakan yang tepat. Untuk mempelajari kemampuan membaca

yang benar dapat diuraikan secara umum seperti dibawah ini :

Gambar 2.8 contoh gambar diagram pencar

• Pertambahan dalam y tergantung pada pertambahan dalam x. Bila x

dikendalikan, y terkendali pula.

• Bila x bertambah, y akan bertambah beberapa, tetapi y seolah–olah

mempunyai penyebab selain dari x.

• Tidak terdapat korelasi.

• Pertambahan dalam x menyebabkan kecenderungan untuk penurunan y.

• Pertambahan dalam x akan menyebabkan penurunan Y. Oleh sebab itu,

apabila x dikendalikan maka y terkendali pula.

2.6.6 Peta Kontr ol

Peta kontrol atau grafik pengendali sangat penting dalam pengendalian

kualitas secara statistik di dalam industri. Peta kontrol merupakan alat untuk

mengawasi kualitas sehingga penentuan keputusan saat terjadi produk yang

menyimpang dapat dilakukan dengan mudah. Peta kontrol ditentukan juga untuk

membuat batas-batas dimana hasil produksi menyimpang dari mutu yang

diinginkan. Selain penyimpangan kualitas, banyaknya variasi suatu produk juga

perlu diawasi, semakin besar variasi tentunya produk kurang baik.

Seperti telah dijelaskan sebelumnya bahwa membuat produk lebih dari satu

tidak akan tepat sama persis, pasti terdapat variasi yang tidak dapat dihindarkan.

Macam-macam dari variasi tersebut adalah sebagai berikut:

1. Variasi di dalam objek sendiri. Sebagai contoh, sebuah meja yang tingkat

kehalusannya tidak sama persis antara sisi atas dengan sisi samping, lebar

2. Variasi antar objek, yaitu antara satu objek dengan objek lainnya yang

diproduksipada saat yang sama terjadi variasi.

3. Variasi timbul dari perbedaan waktu produksi.

Faktor penyebab adanya variasi tersebut adalah sebagai berikut:

1. Proses.

2. Bahan baku.

3. Karyawan atau operator.

4. Lingkungan kerja.

2.6.7 Stratifikasi

Stratifikasi merupakan teknik pengelompokan data ke dalam

kategori-kategori tertentu, agar data dapat menggambarkan permasalahan secara jelas

sehingga kesimpulan-kesimpulan dapat lebih mudah diambil. Kategori-kategori

yang dibentuk meliputi data relative terhadap lingkungan. Sumber daya manusia

yang terlibat, mesin yang digunakan dalam proses, bahan dan lain-lain.

2.7 Gugus Kendali Mutu (Quality Control Circle)

Istilah “gugus kendali mutu” mempunyai arti berlainan bagi orang yang

berlainan, istilah tersebut seolah-olah menunjukan bahwa pengendalian mutu

(peningkatan mutu dalam organisasi) dan gugus kendali mutu (kelompok yang

berpartisipasi dalam pengambilan keputusan) adalah satu dan sama. Walaupun

gugus kendali mutu biasanya memberikan tekanan pada pengendalian mutu, tapi

Konsep dasar QCC adalah anggapan bahwa penyebab permasalahan mutu

produksi tidak diketahui oleh para pekerja dan manajemen. Juga diandaikan

bahwa pekerja pabrik mempunyai pengentahuan yang siap pakai, kreatif dan dapat

dilatih unuk menggunakan kreativitas alamiah dalam pemecahan persoalan

pekerjaan. Walaupun demikian gugus kendali mutu merupakan pendekan yang

membina manusia dan bukannya pendekatan yang membina manusia dan

bukannya pendekatan penggunaan manusia. Gugus kendali mutu bertujuan untuk

membuat setiap pekerja menjadi mengambil keputusan sepanjang menyangkut

pekerjaan.

Gugus kendali mutu merupakan mekanisme formal dan dilembagakan

yang bertujuan untuk mencari pemecahan persoalan dengan memberikan tekanan

pada partisipasi dan kretivitas di antara karyawan. Kelompok kecil perkerjaan

terlibat dalam suatu proses pengkajian bersama untuk menyingkapkan dan

memecahkan persoalan yang berkaitan dengan pekerjaan.

Seperti halnya persoalan mutu, kesulitan yang berkaitan dengan pekerjaan

lain mungkin disebabkan kelalaian manajemen, kesalah pahaman atau analisis

yang kurang baik. Metode statistic sangant penting dalam mendiaknosis gejalah

dan pencarian persoalan. Metode statistic yang canggih tidak diperlukan. Dalam

kenyataannya, sebagian besar perusahaan Jepang menggunakan metode

perbandingan sederhana seperti “tujuh alat dasar untuk melakukan pengendalian

mutu”(1) Diagram Pareto, (2) diagram sebab-akibat, (3) histogram, (4) lembar

pemeriksaan, (5) grafik, (6) diagram pencar, dan (7) bgan pengendalian-untuk