BAB 2

TINJAUAN PUSTAKA

2.1. Pasir silika

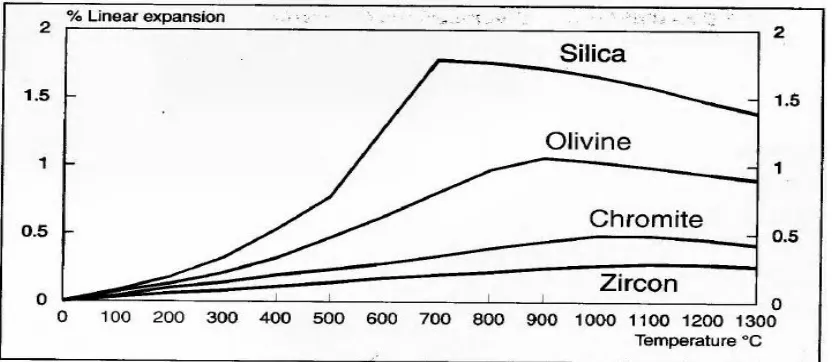

Pasir kuarsa atau pasir silika adalah bahan galian yang terdiri atas kristal-kristal silika

(SiO2) dan mengandung senyawa pengotor yang terbawa selama proses pengendapan. Pasir kuarsa juga dikenal dengan nama pasir putih merupakan hasil pelapukan batuan

yang mengandung mineral utama, seperti kuarsa dan feldspar. Pasir silika memiliki

sejumlah kelemahan sebagai cetakan atau coremaking material: memiliki tingkat

ekspansi termal yang tinggi (Gambar 2.1) yang dapat menyebabkan ekspansi cacat

coran, seperti pengambilan sirip atau urat dan memiliki refractoriness relatif rendah

yang dapat menyebabkan pasir terbakar, terutama dengan baja atau besi yang berat

bagian secara kimiawi reaktif untuk paduan tertentu misalnya mangan dan besi.

Oksida Mn dan Fe bereaksi dengan silika untuk bentuk rendah silikat titik leleh,

menyebabkan pasir serius membakar.

Untuk beberapa jenis pengecoran, mungkin perlu untuk menggunakan pasir

non-silika, meskipun semua pasir lain yang lebih mahal daripada silika. Cetakan pasir

dan inti kebanyakan didasarkan pada pasir silika karena biaya yang paling tersedia dan

terendah molding material. Pasir lain yang digunakan untuk aplikasi khusus di mana

tingkat pembiasannya tinggi, konduktivitas termal lebih tinggi atau ekspansi termal

yang lebih rendah diperlukan. Komposisi kimia pasir cetak alam sebaiknya adalah

80% sampai 90% silika, 5% sampai 10% alumina atau bahan pengikat (clay) dan

sebagian kecil lime, magnesia dan elemen lainnya.

Pasir silika digunakan terutama karena kemurnian kimia dan sifat termal

menguntungkan. Hal ini tahan terhadap baja cair dan besi memiliki kekerasan tinggi

dan kompatibel dengan semua jenis sistem perekat pengecoran. Silika memiliki titik

fusi tinggi di atas 1.6900 C. Hal ini secara dramatis menurunkan namun oleh agen fluxing seperti kalsium, sodium, kalium, dan besi.

Unsur-unsur ini secara drastis dapat menurunkan titik sintering silika sifat

alkali dari unsur-unsur dan oksida mereka yang tercantum di atas dapat menjatuhkan

pasir silika 99,8% dari 17000 C menjadi kurang dari 12000 C. Agen perusak seperti kapur misalnya tidak hanya meningkatkan pH pasir tapi akan membuat beberapa

sistem pengikat berguna. Asam katalis furan tidak akan mengeras sementara sistem

uretan fenolik akan bereaksi dan mengeras Seketika.

Silika tidak menunjukkan ekspansi termal cepat karena mengalami perubahan

fasa dari Alpha Quartz ke Beta Quartz dan pada suhu sekitar 5700 C. Perluasan ini dapat menyebabkan pengecoran cacat seperti "urat atau Rat Tails" namun hal ini dapat

dikompensasikan dengan penggunaan sistem pengikat yang kompleks dan aditif untuk

campuran pasir dibagikan melalui sistem dosis terkontrol. Perluasan pasir silika

dibandingkan di bawah ini melawan populer "Refractory Khusus Pasir" seperti krom

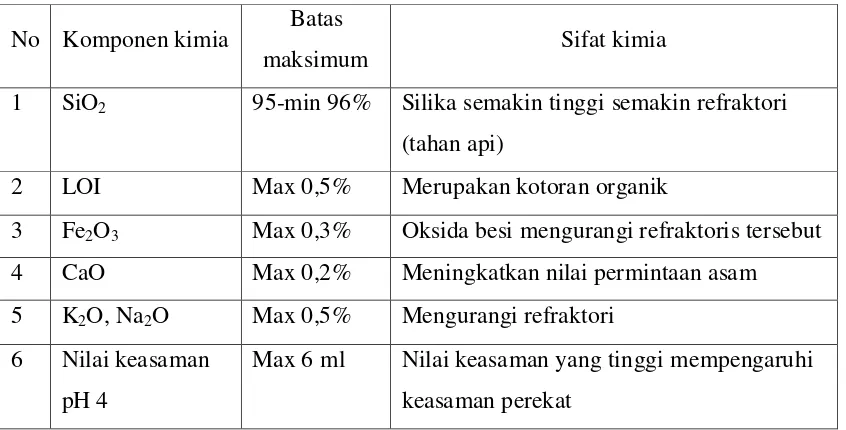

Tabel 2.1 Sifat pasir silika untuk penggunaan pengecoran

No Komponen kimia Batas

maksimum Sifat kimia

1 SiO2 95-min 96% Silika semakin tinggi semakin refraktori (tahan api)

2 LOI Max 0,5% Merupakan kotoran organik

3 Fe2O3 Max 0,3% Oksida besi mengurangi refraktoris tersebut 4 CaO Max 0,2% Meningkatkan nilai permintaan asam

5 K2O, Na2O Max 0,5% Mengurangi refraktori 6 Nilai keasaman

pH 4

Max 6 ml Nilai keasaman yang tinggi mempengaruhi

keasaman perekat

(Brown,R. 1994)

2.1.1 Pasir Cetak

Tidak semua pasir yang ada, baik digunakan untuk membuat cetakan, diperlukan

beberapa syarat, antara lain adalah:

1. Bentuk bekas model/pola harus tetap (tidak berubah) pada saat model di ambil

2. Harus tahan terhadap aliran logam cair yang melewatinya, artinya tidak terjadi

reaksi antara logam cair dengan pasir cetaknya.

3. Pori-pori nya harus memungkinkan udara keluar pada saat penuangan.

4. Harus mudah di bentuk

5. Mempunyai ukuran yang seragam

6. Harus mudah di bongkar.

Silika adalah butiran pasir yang sangat penting dalam cetakan pasir karena mereka

memberikan refractoriness, kimia resistivitas, dan permeabilitas ke pasir. Para

ditentukan sesuai dengan ukuran rata-rata dan bentuknya. Halus butir, semakin intim

akan menjadi kontak dan permeabilitas rendah. Namun butiran halus cenderung

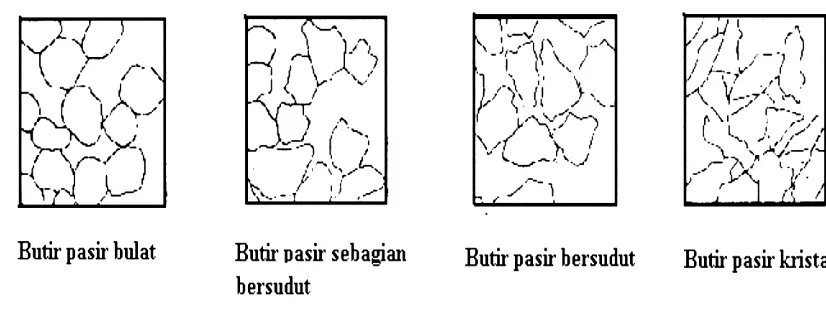

Bentuk butiran pasir dapat bervariasi dari bulat dan sudut. Butir diklasifikasikan

menurut bentuknya:

Gambar 2.2 Bentuk butir – butir pasir cetak

Jenis butir pasir bulat sebagai pasir cetak, karena memerlukan jumlah pengikat

yang lebih sedikit untuk mendapat kekuatan dan permeabiliti tertentu, serta mampu

alirnya baik sekali. Pasir berbutir kristal kurang baik untuk pasir cetak, sebab akan

pecah menjadi butir – butir kecil pada pencampuran serta memberikan ketahanan api

dan permeabiliti yang buruk pada cetakan, dan selanjutnya membutuhkan pengikat

dalam jumlah banyak. Pasir cetak biasanya kumpulan dari butir – butir yang

berukuran bermacam – macam. Tetapi kadang – kadang terdiri dari butir – butir

tersaring yang mempunyai ukuran seragam. Besar butir yang diinginkan adalah

sedemikian sehingga dua pertiga dari butir – butir pasir mempunyai ukuran dari tiga

mesh yang berurutan, dan sisanya dari ukuran mesh – mesh berikutnya. Jadi lebih baik

tidak mempunyai besar butir yang seragam.

1. Butir pasir bulat

Butiran ini mempunyai hubungan yang paling sedikit antara butiran yang satu

dengan yang lainnya dalam jumlah yang diperlukan sehingga membuat permeabilitas

menjadi tinggi. Butiran bulat terbentuk karena butir butir sedang bergesekan

berulang-ulang akibat adanya angin, gelombang atau aliaran air sehingga menghasilkan bentuk

bulat. Jenis butir ini umumnya tebentuk membulat dan hampir tidak ada yang

kontaknya kecil sehingga banyak tedapat rongga-rongga. Kelebihan yaitu

permeabilitasnya tinggi karena luas bidang kontak anta butir sedikit sehingga rongga

yang terbentuk besar dan sedikit memerlukan jumlah pengikat.

2. Butir pasir sebagian bersudut

Butiran ini mempunyai kemampuan permeabilitas yang sedikit dibawah

butiran bundar dan kekuatannya melebihi butiran bundar. Butiran sebagian bersudut

terjadi karena butiran besudut saling begerak dan bertumbukan sehingga sudutnya

pecah dan membentuk sub angular grain. Permeabilitas butian ini lebih rendah

daripada butir pasir bulat, disebabkan oleh lebih banyaknya luas bidang kontak

sehingga ronga-rongga yang ada lebih sempit. Namun kekuatannya lebih tinggi

daripada buti pasir bulat. Hal ini dikarenakan oleh lebih banyaknya luas bidang

kontak, sehingga kerapatan antar butir tinggi dan rongga-rongganya lebih sempit.

Kelebihannya yaitu kekuatannya lebih tinggi karena luas bidang kontaknya lebih besar

sehingga rongga-rongga antar butir lebih sempit. Kekurangan yaitu memerlukan

jumlah pengikat lumayan banyak. Permeabilitasnya lebih rendah, karena luas bidang

kontak antar butir lebih besar sehingga rongga-rongga antar butir lebih sempit untuk

dialiri udara.

3. Butir pasir bersudut

Bentuk butinya mayoritas bersudut, namun sudut yang terbentuk belum terlalu

runcing. Butiran bersudut terbentuk oleh dekomposisi bahan tanpa ada gesekan.

Butiran ini memiliki permeabilitas rendah disbanding dengan butir pasir sebagian

bersudut dan butir pasir bulat dikarenakan luas bidang kontaknya lebih besar,

sehingga rongga-rongga yang ada sempit. Akan tetapi, butiran bersudut ini

memberikan kekuatan yang lebih tinggi dibandingkan butiran sebagian bersudut,

dikarenakan luas bidang kontaknya yang lebih besar dan rongga-rongga yang ada

sempit, sehingga kerapatannya tinggi. Kekurangan yaitu memerlukan pengikat dalam

jumlah yang banyak, permeabilitasnya lebih rendah dibandingkan dengan buti bulat

dan butir sebagian bersudut, dikarenakan luas bidang kontaknya yang lebih besar,

sehingga rongga-rongga antar butirnya lebih sempit Butiran ini menyebabkan kekuata

yang tinggi dan permeabilitas rendah dari butiran sudut sebagian. Karena bersudut

kekuatannya lebih tinggi daripada butir bulat dan butir sebagian bersudut, karena luas

bidang kontaknya lebih besar dan rongga-rongga yang ada kecil, sehingga

kerapatannya tinggi.

4. Butir pasir kristal

Bentuk butir dari pasir ini memiliki sudut yang kurang pada ujung-ujungnya.

Butiran ini memiliki permeabilitas yang rendah sekali dikarenakan luas bidang

kontaknya lebih besar akibat butir kristal yang pecah menjadi kecil-kecil dan mengisi

rongga-rongga. Namun memiliki kekuatan yang besar dikarenakan luas bidang kontak

yang ada lebih besar akibat butir kristal pecah menjadi kecil-kecil dan mengisi

rongga-rongga antar butir, sehingga kerapatannya tinggi. Kelebihan yaitu luas bidang

kontaknya lebih besar akibat kristal yang pecah dan mengisi rongga-rongga antar butir

sehingga kerapatannya tinggi, kekuatannya lebih tinggi daripada jenis butir lain.

Kekurangan yaitu memerlukan pengikat yang sangat banyak, permeabilitas lebih

rendah daripada butir lainnya dikarenakan luas bidang kontaknya lebih besar akibat

butir kristal yang pecah dan mengisi rongga-rongga sehingga udara yang mengalir

sedikiT (Jain, 1979).

2.2.Sejarah pengecoran

Coran dibuat dari logam yang dicairkan, dituang ke dalam cetakan, kemudian

dibiarkan mendingin dan membeku. Oleh karena itu sejarah pegecoran dimulai ketika

orang mengetahui bagaimana mencairkan logam dan bagaimana membuat cetakan.

Hal itu terjadi kira – kira tahun 4000 sebelum Masehi, sedangkan tahun yang lebih

tepat tidak diketahui orang. Awal penggunaan logam oleh orang, ialah ketika orang

membuat perhiasan dari emas atau perak tempaan, dan kemudian membuat senjata

atau mata baja dengan menempa tembaga, hal itu dimugkinkan karena logam – logam

ini terdapat di alam dalam keadaan murni, sehingga dengan mudah orang dapat

menempanya.

Kemudian secara kebetulan orang menemukan tembaga mencair, selanjutnya

mengetahui cara untuk menuang logam cair kedalam cetakan, dengan demikian untuk

perabot rumah, perhiasan atau hiasan makam. Coran tersebut dibuat dari perunggu

yaitu satu paduan tembaga, timah dan timbal yang titik cairnya lebih rendah dari titik

cair tembaga. Pengecoran perunggu dilakukan pertama di Mesopotamia kira – kira

3.000 tahun sebelum Masehi, teknik ini diteruskan ke Asia Tengah, India dan Cina.

Penerusan ke Cina kira – kira 2.000 tahun sebelum Masehi, dan dalam zaman Cina

kuno semasa Yin, yaitu kira – kira 1.500 – 1.000 tahun sebelum Masehi.

Pada masa itu tangki – tangki besar yang halus buatannya dibuat dengan jalan

pengecoran. Teknik pengecoran perunggu di India dan Cina diteruskan ke Jepang juga

ke Eropa, dan dalam tahun 1.500 – 1.400 sebelum Masehi, barang – barang seperti

mata bajak, pedang, mata tombak, perhiasan, tangki, dan perhiasan makam dibuat di

Spanyol, Swiss, Jerman, Ustria, Norwegia, Denmark, Swedia, Inggris dan Perancis.

Teknik produksi ini kemudian diteruskan ke negara – negara di sekitar laut Tengah.

Di Yunani, 600 tahun sebelum Masehi, arca – arca raksasa Epaminondas atau

Hercules, berbagai senjata, dan perkakas dibuat dengan jalan pengecoran. Di India di

zaman itu, pengecoran besi kasar dilakukan dan diekspor ke Mesir dan Eropa. Cara

pengecoran pada zaman itu adalah menuangkan secara langsung logam cair yang

didapat dari bijih besi, ke dalam cetakan, jadi tidak dengan jalan mencairkan kembali

besi kasar seperti cara kita sekarang.

Kokas ditemukan di Inggris di abad 18, yang kemudian di Perancis

diikhtiarkan agar kokas dapat dipakai untuk mencairkan kembali besi kasar dalam

tanur kecil dalam usaha membuat coran. Kemudian tanur yang serupa dengan tanur

kupola yang ada sekarang, dibuat di Inggris, dan cara pencairan besi kasar yang

dilakukan kira – kira sama dengan cara yang dilakukan orang sekarang.

Walaupun sejak masa kuno baja dipakai dalam bentuk tempaan, namun

hanyalah sejak H. Bessemer atau W. Siemens sajalah telah diusahakan untuk

membuat baja dari besi kasar, dan coran baja diproduksi pada akhir pertengahan abad

2.3. Bahan – Bahan Pengecoran 2.3.1 Besi Cor

Besi cor adalah paduan besi yang mengandung karbon, Silisium, mangan, fosfor dan

belerang. Besi cor ini digolongkan menjadi enam yaitu besi cor kelabu, besi cor kelas

tinggi, besi cor kelabu paduan, besi cor bergrafit bulat, besi cor mampu tempa dan

besi cor cil. Struktur mikro dari besi cor terdiri dari ferit atau Perlit dan serpih karbon

bebas. Karbon dan silisium ternyata mempengaruhi struktur mikro, ukran serta bentuk

dari karbon bebas dan keadaan struktur dasar berubah sesuai dengan mutu dan

kuantitasnya.

Disamping itu, ketebalan dan laju pendinginan mempengaruhi struktur mikro.

Walaupun kekuatan tarik dari besi cor kelabu kira – kira 10 – 30 kgf/mm2, namun besi cor ini agak getas, titik cairnya kira – kira 1.200oC dan mempunyai cor sangat baik serta murah, sehingga besi cor kelabu ini dipergunakan paling banyak untuk benda –

benda coran. Besi cor kelas tinggi mengandung lebih sedikit karbon dan silikon, lagi

pula ukuran grafit bebasnya agak kecil, dibanding dengan besi cor kelabu, sehingga

kekuatan tariknya lebih tinggi yaitu kira – kira 30 – 50 kgf/mm2. Membuat besi cor kelas tinggi agak susah dibanding dengan besi cor kelabu.

Besi cor kelabu paduan mengandung unsur – unsur paduan dan grafit,

mempunyai struktur yang stabil sehingga sifat – sifatnya lebih baik. Dilihat dari unsur

– unsur paduan yang ditambhakan, ada dua hal, yang pertama hanya beberapa persen saja dan yang kedua lebih banyak. Unsur – unsur yang ditambahkan adalah krom,

nikel, molibden, vanadium, titan dan sebagainya, sehingga ketahanan panas,

ketahanan aus, ketahanan korosi dan mampu mesin dari besi cor macam ini baik sekali

berkat adanya unsur – unsur tersebut.

Besi cor mampu tempa dibuat dari besi cor putih, yang dilunakkan di dalam

sebuah tanur dalam waktu yang lama. Struktur sementit dari besi cor putih berubah

menjadi ferit atau perlit dan karbon yang tertemper mengendap. Menurut struktur

perapian hitam, besi cor mampu tempa perapian putih dan besi cor mampu tempa

perlit. Besi cor grafit bulat dibuat dengan jalan mencampurkan magnesium, kalsium

atau serium ke dalam cairan logam sehingga grafit bulat akan mengendap. Besi cor

macam ini mempunyai kekuatan, keuletan, ketahanan aus dan ketahanan panas yang

baik sekali dibandingkan dengan besi cor kelabu. Besi cor cil ialah besi cor yang

mempunyai permukaan terdiri dari besi cor putih dan bagian dalamnya terdiri dari

struktur dengan endapan grafit. Permukaannya mempunyai ketahanan aus yang baik

sekali dan bagian dalamnya mempunyai keuletan yang baik pula (Tata Surdia, 2006).

Besi tuang dapat kita pergunakan bahan cair dari oven kubah. Seperti pada besi

kasar juga kadar silisiumnya di sini berpengaruh dengan cara bagaimana zat arang

berada dalam besi tuang. Sehubungan dengan ini kita dapat membedakan terutama

dua jenis besi tuang yaitu besi tuang kelabu dan besi tuang putih (Baumer,1994).

Besi murni mempunyai titik beku 15390C. Dalam keadaan padat besi murni itu dapat terjadi dalam tiga modifikasi. Perubahan dari modifikasi yang satu ke

modifikasi yang lain terjadi pada 14000C dan 9100C. Pada suhu ini lengkungan pendinginan memperlihatkan titik henti. Modifikasi antara 15390C dan 14000C dinamakan δ, modifikasi antara 14000C dan 9100C dinamakan α dan modifikasi antara 9100C dinamakan β (Baumer,1980).

Besi (Fe) adalah suatu logam dengan sifat – sifat keteguhan yang besar, yang

pada hakekatnya seperti kekerasan dan keliatannya, sebagian besar bergantung pada

cara – cara pengolahannya. Titik leleh dari besi murni terletak 15250C, berat jenisnya sama dengan 7.88 dan angka pengembangannya 0.000012. Pada umumnya bijih besi

jika diproses dengan metode yang baik dan dicampur dengan bahan tertentu akan

menjadi baja, dimana besi dan baja dipergunakan untuk macam – macam tujuan. Baja

adalah besi yang dapat ditempa, kadar zat arangnya (C) dibawah 1.7%.

Baja dibuat dari besi mentah oleh suatu proses konventor atau di dalam sebuah

dapur siemen – Martin dalam pabrik baja. Jadi baja adalah suatu logam campur atau

paduan seperti besi tuang. Jika bagian utama dari bahan campuran itu terdiri dari zat

dengan zat (unsur) lain, maka sifat baja itu dapat diubah dengan nyata (Pandelaki

,1979).

2.3.2 Baja cor

Baja cor digolongkan ke dalam baja karbon dan baja paduan. Coran baja karbon

adalah paduan besi karbon dan digolongkan menjadi tiga macam, yaitu baja karbon

rendah (C < 0.20%), baja karbon menengah ( 0.20-0.50% C ) dan baja karbon tinggi

(C > 0.5%). Kadar karbon yang rendah menyebabkan kekuatan rendah, perpanjangan

yang tinggi dan harga bentur serta mampu las yang baik.

Baja cor mempunyai struktur yang buruk dan sifat yang getas apabila tidak

diadakan perlakuan panas dengan pelunakan atau penormalan maka baja cor menjadi

ulet dan strukturnya menjadi halus. Titik cairnya kira – kira 1.500oC, mampu cornya lebih buruk dibandingkan dengan besi cor, tetapi baja cor dapat dipergunakan baik

sekali sebagai bahan untuk bagian – bagian mesin, sebab kekuatannya yang tinggi dan

harganya yang rendah.

Baja cor paduan adalah baja cor yang ditambah unsur – unsur paduan. Salah

satu atau beberapa dari unsu – unsur paduan seperti mangan, khrom, molibden atau

nikel dibubuhkan untuk memberikan sifat – sifat khusus dari baja paduan tersebut,

umpamanya adalah baja cor tahan karat dan baja cor tahan panas (Tata Surdia, 2006).

Baja tuang dapat dipergunakan bahan cair dari oven atau balok tuang yang

belum dilumerkan. Dari bahan ini kadar zat harus diturunkan. Pelepasan zat arang

terjadi dalam oven baja kecil, pada umumnya induksi. Produk akhir kita sebut baja

tuang. Kadar zat arang baja tuang berkisar antara 0.2 – 0.5%. Suhu tuang kira – kira

1500oC (B.J.M Baumer, 1994).

Tuangan baja adalah baja konstruksi yang dituang ke dalam cetakan.

Penuangan baja dilakukan segera setelah ia dihasilkan secara langsung di pabrik baja

benda kerja pejal yang diberi pembebanan tinggi dan harus menampilkan sifat mirip

baja. Dengan melalui penuangan ini, maka benda kerja dapat dibuat secara lebih

ekonomis lagi bila dibandingkan misalnya melalui penempaan. Berlawanan dengan

besi tuang, tuangan baja bersifat kental dan hanya dapat digunakan untuk benda kenda

kerja berdinding tebal (Schonmetz, 1985).

Baja dibuat dengan bahan dasar biji besi dan besi tua ditambah kokas dan

oksigen diolah dalam tungku temperature tinggi. Hasil keluaran dari tungku berupa

massa – massa besi kasar dalam ukuran besar, yang disebut pigs dan pigs iron. Besi

kasar ini masih kotor dan mengandung karbon yang berlebihan.

Kotoran dan kelebihan karbon ini dihilangkan dengan cara menghaluskan

besi tersebut. Untuk memperoleh mutu tinggi yang berkaitan dengan kekuatan,

keliatan, kemungkinan dapat dilas, dan ketahanan terhadap karat, logam – logam lain

perlu ditambahkan. Beberapa logam lain adalah tembaga, nikel, krom, mangan,

molibden, pospor, silicon, belerang, titan, columbium, dan vanadium (Padosbajayo,

1991)

2.4. Polimer

Polimer (poly = banyak; mer = bagian) adalah suatu molekul raksasa (makromolekul)

yang terbentuk dari susunan ulang molekul kecil yang terikat melalui ikatan kimia.

Suatu polimer akan terbentuk bila seratus atau seribu unit molekul yang kecil yang

disebut monomer, saling berikatan dalam suatu rantai. Jika monomernya sejenis

disebut homopolimer, dan jika monomernya berbeda akan menghasilkan kopolimer

(Steven, 2001).

Perkembangan ilmu kimia polimer pada hakikatnya berkembang seiring

dengan usaha manusia untuk meningkatkan kesejahteraan hidupnya dengan

memanfaatkan ilmu pengetahuan dan teknologi. Dalam waktu empat puluh tahun

terakhir ini para ahli telah berhasil mensistesis berbagai jenis bahan polimer yang

bahan yang serbaguna, dalam penggunaannya polimer sintetis ini dapat menggantikan

logam, kayu, kulit dan bahan alami lainnya dengan harga yang jauh lebih murah.

Pemanfaatan polimer dalam kehidupan tergantung sifat polimer yang antara lain

ditentukan oleh massa molekul relatif, temperatur transisi gelas dan titik leleh (Sidik,

2003).

Menurut Surdia T. dan Saito S. (1985), sifat – sifat khas bahan polimer pada

umumnya adalah sebagai berikut ini:

1. Kemampuan cetaknya yang baik. Pada temperatur rendah, bahan dapat dicetak

dengan penyuntikan, penekanan, ekstruksi dan lain sebagainya.

2. Produk ringan dan kuat. Berat jenis polimer rendah dibandingkan dengan

logam dan keramik, yaitu n 1,2 – 1,7 yang memungkinkan membuat suatu

produk barang yang kuat dan ringan.

3. Banyak di antara polimer yang bersifat isolasi listrik yang baik. Polimer

mungkin juga dibuat sebagai konduktor dengan cara mencampurnya dengan

serbuk logam, butiran karbon dan sebagainya.

4. Memiliki ketahanan yang baik terhadap air dan zat kimia.

5. Produk – produk dengan sifat yang cukup berbeda dapat dibuat tergantung

pada cara pembuatannya.

6. Umumnya bahan polimer memiliki harga yang lebih murah.

7. Kurang tahan terhadap panas sehingga perlu untuk diperhatikan sewaktu

penggunaannya.

8. Kekerasan permukaan yang kurang

9. Kurang tahan terhadap pelarut.

10.Mudah termuati listrik secara elektrostatik. Kecuali beberapa bahan yang

khusus dibuat agar menjadi hantaran listrik, kurang higroskopis.

11.Beberapa bahan tahan terhadap abrasi, atau mempunyai koefisien gesek yang

kecil.

Polimer pada umumnya juga diklasifikasikan menjadi beberapa kelompok antara lain

2.4.1 Polimer Berdasarkan Sifat Termalnya

Apabila gaya antara molekul rantai polimer besar, maka polimer menjadi kuat dan

suar meleleh. Rantai polimer yang bercabang banyak daya regangnya rendah dan lebih

mudah untuk meleleh. Ikatan silang antar rantai menyebabkan terjadinya jaringan

yang kaku dan membentuk bahan yang keras.

Polimer yang memiliki ikatan silang bersifat termoset, artinya hanya dapat

dipanaskan satu kali pada saat pembuatannya, selanjutnya apabila pecah, tidak dapat

disatukan lagi dengan pemanasan, karena susunan molekulnya pada ikatan silang

antar rantai akan rusak apabila dipanaskan kembali. Secara mendasar, thermosetting

berbeda dari termoplastik dimana bahwa mereka dapat "diatur" tidak dapat

dikembalikan lagi ke dalam bentuk akhir mereka dengan pemanasan lanjutan. Artinya,

bahan baku memiliki plastisitas yang memungkinkan untuk menjadi terbentuk; selama

pencetakan, perubahan kimia terjadi dalam plastik yang dipanaskan yang merusak

properti penting dari plastisitas. Materi menjadi kaku, dan tidak akan lagi menjadi

plastik.Contoh : poly urethane, urea formaldehyde, melamin formaldehyde, polyester,

dll.

Sebaliknya polimer yang tidak mempunyai ikatan silang bersifat termoplastik,

artinya dapat dipanaskan berulang – ulang. Ketika dipanaskan, polimer yang bersifat

termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah,

polimer ini dapat disambungkan kembali dengan cara dipanaskan atau dengan kata

lain dicetak ulang dengan cara pemanasan. Bahan termoplastik adalah bahan yang

keras dan kaku pada suhu normal, tapi menjadi lunak dan apabila di dipanaskan.

Sebuah termoplastik dapat melunak dan mengeras berulang kali dengan cara

ini, pengambilan sampel dengan pemanasan dan pendinginan. Resin alami,

penyegelan-lilin dan seluloid adalah contoh dari termoplastik. Mereka memenuhi dua

persyaratan penting dari plastik dengan cara yang paling sederhana mungkin,

dipanaskan, mereka melunak dan memperoleh plastisitas, didinginkan, mereka

mengeras dan mempertahankan bentuk akhir mereka. Contoh : polietilen (PE),

2.4.2 Polimer Berdasarkan Sifat Asalnya

Berdasarkan asalnya, polimer dibedakan atas polimer alam dan polimer buatan

(Azizah U., 2004). Polimer alam yang telah kita kenal antara lain adalah sellulosa,

protein, karet alam dan sejenisnya. Pada mulanya manusia menggunakan polimer

alam hanya untuk pembuatan perkakas dan senjata, tetapi keadaan ini hanya bertahan

hingga akhir abad 19 dan selanjutnya manusia mulai memodifikasi polimer menjadi

plastik. Polimer buatan dapat berupa polimer regenerasi dan polimer sintetis.

Polimer regenerasi adalah polimer alam yang dimodifikasi. Contohnya rayon,

yaitu serat sintetis yang dibuat dari kayu (selulosa). Polimer sintetis adalah polimer

yang dibuat dari molekul sederhana (monomer) dalam pabrik. Beberapa contoh

polimer yang dibuat oleh pabrik adalah nylon dan polyester, kantong plastik dan botol,

pita karet, dan lain – lain.

Plastik yang pertama kali dibuat secara komersial adalah nitroselulosa.

Material plastik telah berkembang pesat dan sekarang mempunyai peranan yang

sangat penting di bidang elektronik, pertanian, tekstil, transpotasi, furniture,

konstruksi, kemasan kosmetik, mainan anak – anak dan produk – produk industri

lainnya.

2.5. Perekat

Dewasa ini kebanyakan dari perekat terdiri dari campuran berbagai bahan kompleks,

baik organik ataupun anorganik atau gabungan keduanya. Komponen dasarnya adalah

perekatnya, yang menghasilkan kekuatan adhesif dan kohesif pada ikatannya. Ini

biasanya merupakan resin organik atau dapat pula karet, senyawa anorganik atau

bahan alam lainnya.

Perekat (adhesive) adalah suatu substansi yang dapat menyatukan dua buah

benda atau lebih melalui ikatan permukaan. Dilihat dari reaksi perekat terhadap panas,

a) Perekat termoplastik

Ini meliputi perekat resin termoplastik dan perekat karet termoplastik. Perekat

ini dapat dilebur, dilarutkan, melunak bila dipanaskan serta mengalami creep (jalaran)

bila dikenai beban (stress). Perekat termoplastik ini tidak mengalami perubahan kimia

saat terbentuknya ikatan. Perekat termoplastik adalah perekat yang dapat melunak jika

terkena panas dan mengeras kembali apabila suhunya telah rendah. Ini hanya berguna

bila dipakai untuk beban ringan dalam merekatkan logam, plastik, gelas, keramik dan

bahan berpori (kertas, kayu, kulit, kain) sedangkan kondisi kerjanya tidak ekstrim.

Untuk penggunaan bungkus dan laminasi cukup memadai. Contoh perekat yang

termasuk jenis ini adalah polyvynil adhesive, cellulose adhesive dan acrylic resin

adhesive (pizzi, 1983).

Dasar perekat resin termoplastik adalah bahan-bahan sintetik (poliamida, polimer

vinil/ akrilik, turunan selulosa) atau bahan alam (resin oleo, lilin mineral dan lainnya).

Ada pula perekat lelehan panas yang diproses dari polietilen, polimer vinil, polistiren,

polikarbonat, poliamida dan sebagainya.

b) Perekat termoset

Perekat ini terbentuk dari ikatan dengan bantuan panas, katalis ataupun

gabungan keduanya. Sifatnya bagus, tahan creep, memadai selaku perekat struktural

berbeban berat, serta tahan kondisi ekstrim panas, dingin, radiasi, lembaban, bahan

kimia. Perekat termoset dapat berasal dari alam (hewan, tanaman, kasein) dan juga

sintetik (epoksi, fenolik, poliester, poliaromat dan lainnya). Perekat Thermosetting

merupakan perekat yang dapat mengeras bila terkena panas atau reaksi kimia dengan

bantuan katalisator atau hardener dan bersifat irreversible. Perekat jenis ini jika sudah

mengeras tidak dapat lagi menjadi lunak.

Perekat termoset biasanya terdapat dalam bentuk cairan, pasta, dan padatan.

Yang cair dapat atau tanpa dengan pelarut. Contoh perekat yang termasuk jenis ini

adalah fenol formaldehida, urea formaldehida, melamine formaldehida, isocyanate,

2.6. Poliester

2.6.1Klasifikasi Poliester

Poliester secara umum diklasifikasikan ke dalam polimer jenuh dan tak jenuh. Kedua

jenis ini dibagi lagi sebagaimana berikut ini :

1. Poliester tak jenuh

a. Resin Pelapis dan Pengecoran (laminating and casting resins). Kedua resin

ini didasarkan pada asam dibasa dan alkohol dihidrat. Unit poliester yang

terbentuk harus mampu bereaksi kopolimerisasi dengan monomer vinil,

sehingga menghasilkan kopolimer vinil-poliester atau hanya poliester

sederhana yang memiliki struktur termoset.

b.

Alkyds. Secara umum, jenisnya sama dengan (a) meskipun glyptal(permukaannya berlapis), merupakan jenis yang dimodifikasi dengan

minyak atau asam lemak. Istilah ini juga digunakan untuk menggambarkan

sekelompok cetakan termoset berdasarkan reaksi dari alkohol dihidrat

dengan asam tak jenuh seperti maleat untuk menggantikan asam ftalat

biasa. Sebuah monomer vinil juga diperlukan untuk mempengaruhi

kecepatan dari reaksi ikat silang dan memperbaiki sifat - sifatnya dan

digunakan sebagai cetakan bubuk untuk pemampatan dan teknik

pencetakan (Hartomo, 1992).

2. Poliester jenuh

a.

Serat dan Film. Jenis ini berdasarkan reaksi asam tereftalat dengan etilenaglikol dan berbentuk linier, juga merupakan polimer dengan berat molekul

tinggi yang tidak mengalami reaksi ikat silang.

b.

Plastisizer. Merupakan jenis poliester yang benar-benar jenuh, biasanyadisebut sebagai plastisizer polimer.

c.

Poliuretan. Merupakan suatu poliester tertentu yang memiliki kandunganhidroksil yang tinggi direaksikan dengan beragam isosianat untuk

membentuk poliuretan, secara umum digunakan sebagai busa, elastomer,

pelapis permukaan dan perekat.

2.6.2Matriks Unsaturated Polyester (UPR)

Poliester dibuat dengan cara yang mirip dengan poliamida. Salah satu dari dua

monomer yang saling melengkapi adalah asam, tetapi yang lainnya adalah alkohol,

yang mengambil tempat amina yang digunakan dalam pembuatan poliamida. Air

dibebaskan sebagai asam ujung-Grup bereaksi dengan alkohol ujung-Grup, dan

struktur kimia yang dihasilkan adalah sebuah ester. Molekul tapak panjang sehingga

poliester (Cook, 1964).

Resin poliester tak jenuh adalah penambahan produk dari berbagai asam jenuh,

asam tak jenuh dan glikol. Banyak paten yang dikeluarkan untuk produksi poliester ini

dalam 30 tahun terakhir. Bentuk polimer pertama dari kelompok poliester adalah

poliester linier yang mengandung alifatik tak jenuh yang menyediakan sisi aktif untuk

ikat silang. Polimer jenis ini pertama kali tersedia di Amerika Serikat pada tahun

1946, polimer dibuat dari dietilen glikol dan anhidrida maleat dan dapat berikatsilang

dengan bereaksi terhadap stirena.

Poliester – poliester tak jenuh termasuk diantara polimer paling umum yang

dipakai bersama dengan penguatan serat gelas poliester tak jenuh dipreparasi dari

monomer-monomer difungsional, salah satunya mengandung ikatan rangkap dua yang

mampu menjalani polimerisasi adisi dalam suatu reaksi ikat – silang berangkai.

Poliester tak jenuh linier tersebut diproses sampai mencapai berat molekul yang relatif

rendah; kemudian dilarutkan dalam monomer seperti stirena untuk membentuk larutan

yang kental.

Reaksi ikat silang yang biasanya diinisiasi dengan inisiator - inisiator radikal

bebas, dengan demikian merupakan kopolimer vinil antara poliester dan monomer

pelarut. Sejauh ini stirena merupakan merupakan pelarut yang paling umum dipakai,

meskipun bisa memakai monomer lain seperti vini asetat atau metal metakrilat atau

untuk memperoleh sifat -sifat tahan nyala lebih baik, monomer terhalogenasi seperti

Satu-satunya bahan yang mempunyai nilai komersial untuk mengintrodusir

ketidakjenuhan ke dalam kerangka polimer adalah anhidrida maleat dan asam fumarat

dikarenakan harga yang murah, jika hanya digunakan asam tak jenuh dan glikol,

produk akhirnya terlalu terikat silang dan rapuh sehingga tidak bisa dipakai.

Unsaturated Poliester resin yang digunakan dalam penelitian ini adalah seri

Yukalac 157 BQTN-EX Series. Resin poliester tak jenuh (UPR) merupakan jenis resin

termoset atau lebih populernya sering disebut poliester saja. UPR berupa resin cair

dengan viskositas yang cukup rendah, mengeras pada suhu kamar dengan penggunaan

katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoset

lainnya (Nurmaulita, 2010).

Resin poliester ini memiliki beberapa spesifikasi sendiri, yaitu :

Tabel.2.2. Spesifikasi resin poliester tak jenuh, Yukalac 157®BTQN-EX

Item Satuan Nilai Tipikal Catatan

Kekuatan fleksural Kg/mm2 9,4 -

Modulus fleksural Kg/mm2 300 -

Daya rentang Kg/mm2 5,5 -

(polietilena tereftalat, sejenis termoplastik untuk pengacuanan suntikan “injection

moulding”) dan poliester tak jenuh (termoset yang boleh mengalami sambung-silang

semasa pematangan dengan kehadiran pelarut aktif dan pemangkin).

Kebanyakan resin poliester tak jenuh mengandung 30-50% stirena

(berdasarkan berat), yaitu bersamaan dengan 2 mol stirena dengan setiap 1 mol ikatan

dobel pada poliester. Proses pematangan yang berlaku adalah melibatkan

pengkopolimeran antara stirena dengan rantai poliester tak jenuh yang memerlukan

kehadiran pemula organik.

Serat polimer mempunyai kekuatan yang tinggi dan E – modulus serta

penyerapan air yang rendah dan pengerutan yang minimal bila dibandingkan dengan

serat industri lainnya. Kain poliester tertenun digunakan dalam pakaian konsumen dan

perlengkapan rumah seperti seprei panjang, penutup tempat tidur, tirai dan korden.

Poliester industri digunakan dalam penguatan ban, tali, kain buat sabuk mesin

pengantar (konveyor), sabuk pengaman, kain berlapis dan penguatan plastik dengan

tingkat penyerapan energi yang tinggi. Fiber fill dari poliester digunakan pula untuk

Poliester juga digunakan untuk membuat botol, film, tarpaulin, kano tampilan

Kristal cair, hologram, penyaring, saput (film) dielektrok untuk kondensor, penyekat

saput buat kabel dan pita penyekat. Poliester Kristalin cair merupakan salah satu

polimer kristalin cair yang digunakan industry yang pertama dan ini digunakan karena

sifat mekanis dan ketahanan terhadap panasnya. Kelebihan ini penting dalam

penggunaannya sebagai segel mampu kikis dalam mesin jet.

Poliester keras panas (thermosetting) digunakan sebagai bahan pengecoran,

dan resin poliester chemosetting digunakan sebagai resin pelapis kaca serat dan

dempul ban mobil yang non logam. Poliester tak jenuh yang diperkuat kaca serat

banyak digunakan dalam bagian badan dari kapal pesiar dan mobil. Poliester

digunakan pula secara luas sebagai penghalus (vernis) pada produk kayu berkualitas

tinggi seperti gitar, piano, dan bagian dalam kenderaan/ perahu pesiar.

Perusahaan Burns London, Rolls-Royce, dan Sunseeker merupakan segelintir

perusahaan yang memakai poliester untuk memperhalus produk – produk mereka.

Sifat – sifat tiksotropi dari poliester yang bisa dipakai sebagai semprotan membuatnya

ideal dalam penggunaan pada kayu gelondongan bijian terbuka, sebab mempu mengisi

biji kayu dengan cepat, dengan ketebalan saput yang terbentuk dengan kuat per

lapisan. Poliester yang diawetkan bisa diampelas dan dipoleskan ke produk akhir.

Poliester adalah suatu kategori polimer yang mengandung gugus fungsional ester

dalam rantai utamanya.

2.7. Katalis Metil Etil Keton Peroksida (MEKPO)

Katalis yang digunakan dalam penelitian ini adalah metil etil keton peroksida (mekpo)

dengan bentuk cair, berwarna bening. Fungsi dari katalis ini adalah mempercepat

terjadinya proses pengeringan (curing) pada bahan matrik suatu komposit. Semakin

banyak katalis yang dicampurkan pada cairan matrik ataupun perekat, maka akan

mempercepat terjadinya pengeringan, tetapi akibat dari pencampuran yang teralu

banyak adalah akan membuat material atau bahan menjadi getas, sangat kaku.

dari katalis adalah 10 % dari jumlah total perekat atau matrik yang digunakan. Pada

saat pencampuran katalis ke dalam matrik atau perekat, maka akan terjadi perubahan

suhu (Nurmaulita, 2010).

Mekpo dalam jumlah kecil dapat digunakan pada proses curing resin poliester

(pengerasan) yang kemudian biasanya dapat dibuang pada lokasi pembuangan

sanitary biasa. Peraturan di beberapa negara bagian dan lokal telah memperbolehkan

hal ini. Dengan demikian katalis MEKPO ini dapat dikirim ke perusahaan

pembuangan yang telah disetujui di mana katalis ini dapat dibakar. Daftar perusahaan

tersebut tersedia dari pemasok peroksida organik.

Hidrolisis adalah cara yang efektif untuk membuang jumlah kecil MEKPO.

Hal ini melibatkan penambahan inkremental katalis MEKPO dengan pengadukan

yang sangat cepat dan dingin, 5-10% larutan natrium hidroksida (kaustik). Reaksi ini

membutuhkan pengadukan yang memadai dan kontrol suhu antara 30o – 40oC. CATATAN: jangan pernah menambahkan kaustik untuk peroksida.

Prosedur ini mengubah MEKPO menjadi garam yang larut dalam air dan dapat

dibuang sebagai limbah yang tidak berbahaya (dengan cara normal) (SPI, 2012).

Berikut beberapa sifat dari katalis mekpo yang digunakan.

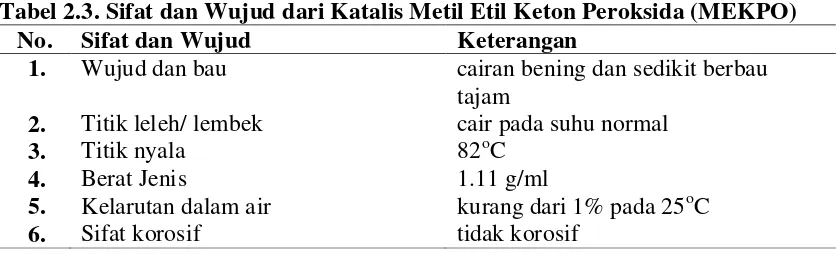

Tabel 2.3. Sifat dan Wujud dari Katalis Metil Etil Keton Peroksida (MEKPO)

No. Sifat dan Wujud Keterangan

1. Wujud dan bau cairan bening dan sedikit berbau tajam

2. Titik leleh/ lembek cair pada suhu normal

3. Titik nyala 82oC

4. Berat Jenis 1.11 g/ml

5. Kelarutan dalam air kurang dari 1% pada 25oC

6. Sifat korosif tidak korosif

2.8. Resin Phenol alkali dan Ester

Resin phenol yang bersifat basa diperkenalkan kepada industri pengecoran 20-30

tahun yang lalu sebagai lebih ramah lingkungan proses untuk yang digunakan pada

saat itu. Penerimaan dan teknis kemajuan selama tahun-tahun berikutnya telah

mengakibatkan penggunaannya yang luas dan memiliki perbaikan kondisi kerja bagi

operasi pengecoran di kedua pencampuran dan casting stasiun. Perbaikan dalam

teknologi resin dan teknik reklamasi selama ini periode juga telah signifikan untuk

pengikat phenoli basa sehingga proses yang paling dapat diterima untuk berbagai jenis

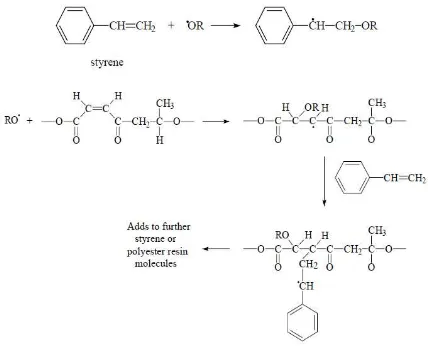

casting dan ukuran. Mekanisme phenol ester dengan basa dimulai oleh ester bereaksi

dengan alkali dalam resin phenoli, untuk membentuk alkali garam logam dari

komponen asam dari ester, yang melepaskan komponen alkohol.

Untuk mengubah waktu reaksi dan kecepatan kelas ester dapat diubah dan

ester yang digunakan dapat dicampurkan pada rasio yang berbeda untuk memberikan

yang diinginkan. Dibandingkan dengan sistem furan mana jumlah katalis asam yang

digunakan akan menentukan waktu strip, katalis ester adalah tambahan tetap 20%

sampai 25% berdasarkan berat bahan pengikat.

Pengecoran menggunakan ester sistem phenoli basa sering menggabungkan

blender katalis, di mana ester cepat dan lambat yang dicampur dengan menggunakan

dua pompa di mixer untuk memberikan waktu yang diinginkan set. Tergantung pada

gaya unit blender ini dapat dilakukan otomatis (DUOMIX system), dimana pasir dan

ambien suhu diperhitungkan ketika menentukan rasio cepat dan ester lambat untuk

memberikan waktu jalur yang diinginkan, atau sistem manual, di mana operator mixer

menyesuaikan campuran.

Keuntungan dari sistem ini adalah untuk mempertahankan produktivitas

cetakan sebagai ukuran kotak dan perubahan suhu. Selama 10 tahun terakhir resin

fenolik alkali telah membaik sangat dengan penurunan viskositas resin, yang

membantu segi pasir dan obligasi kekuatan. Hal ini memungkinkan penambahan resin

ditingkatkan melalui tingkat kesembuhan berarti sistem ini dapat digunakan untuk

garis cetakan otomatis dengan relatif strip cetakan kali cepat.

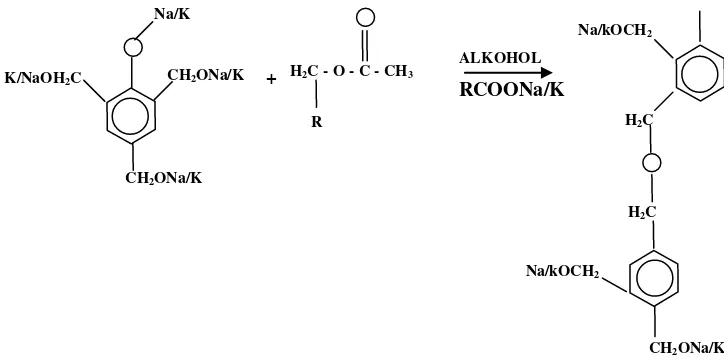

Gambar 2.4 Reaksi resin phenol alkali dengan ester pada suhu kamar

Prinsipnya yaitu pengikat adalah viskositas rendah, sangat alkali fenolik resol

pengeras resin, ester adalah organik cair. Pasir dicampur dengan pengeras dan resin,

biasanya dalam mixer terus menerus. Kecepatan pengaturan dikendalikan oleh thetype

ester yang digunakan. Pasir: Dapat digunakan dengan berbagai pasir termasuk zirkon,

chromite dan asam pasir permintaan tinggi seperti olivin. Resin Selain itu: 1,2-1,7%

tergantung pada kualitas pasir, pengeras 18-25% didasarkan pada resin. (Brown,

1994)

Tabel 2.4. Sifat dan Wujud dari Resin Phenol alkali (FOSECO)

No Sifat dan wujud Keterangan

1 Jenis Modifikasi resin phenol alkali

2 Wujud dan bau Cairan merah dan sedikit bau

K/NaOH2C

Na/K

CH2ONa/K CH2ONa/K

Na/kOCH2

CH2ONa/K

+ H2C - O - C - CH3 R

Na/kOCH2

RCOONa/K

)

(W W

3 Viskositas 100 sentipoise

4 Berat jenis 1,255

5 pH 13,0-13,5

6 Phenol yang lepas Max 0.2%

7 Formadehid yang lepas Max 0.2%

Proses ester phenol ini adalah teknik kotak dingin dengan didasarkan pada

katalis basa resin phenol yang kemudian mengeras oleh uap dari ester volatil yaitu

metil format. Keuntungan dari sistem ini adalah toksisitas yang rendah, bau yang

rendah dan permukaan akhir yang sangat baik dalam pengecoran akhir. Proses ini

terdiri dari jenis resin phenol basa dengan penambahan ester organic yang di

formulasikan khusus. Lingkungan proses dengan emisi asap rendah yang dapat

diterima pada proses pencampuran dan pengecoran. Sistem ini digunakan secara luas

terutama pada pengecoran baja, dimana permukaan sangat baik setelah selesai

produksi (Burn, 1986).

2.9. Karakterisasi Pasir Silika Dan Pasir Cetak

Karakteristik fisik dari pasir silika yang diukur meliputi : uji sifat fisik yaitu dengan

uji kadar air (moisture), uji kadar lempung (clay) dan uji distribusi ukuran butir

(G.N/Grain Number). Karakterisasi dilakukan dengan mengacu pada AFS (American

Foundry Society). Karakteristik dari pasir cetak yang diukur meliputi : uji sifat fisik

dan mekanik yaitu dengan uji permeabilitas dengan mengacu pada standar AFS

1119-00-S (American Foundry Society) dan uji kuat uji geser (shear strength) AFS

3301-00-S (American Foundry Society).

2.9.1 Kadar Air (moisture)

Untuk mengetahui besarnya kadar air pada pasir silika, dihitung dengan menggunakan

persamaan sebagai beikut :

%

W1 = Kehilangan bobot setelah dikeringkan (gr)

2.9.2 Kadar Lempung (Clay)

Lempung ialah partikel – partikel dari diameter kurang dari 20µ yang terdapat dalam

pasir. Sedikitnya kadar lempung menyebabkan turunnya tekanan, sedangkan

berlebihnya kadar lempung menyebabkan memburuknya permeabilitas dan

membentuk gumpalan – gumpalan butir pasir, demikian juga kekuatan sisa yang

tinggi menyebabkan cetakan sukar dibongkar (Tata Surdia,2006).

Untuk mengetahui besarnya kadar lempung pada pasir silika, dihitung dengan

menggunakan persamaan sebagai berikut :

... Pers. 2.2

Dengan : W = Bobot contoh sebelum dicuci dan dikeringkan (gr)

W1 = Kehilangan bobot setelah dicuci dan dikeringkan (gr)

2.9.3 Kadar Abu (LOI/Loss On Ignition)

Untuk mengetahui besarnya kadar abu (LOI) pada pasir silika, dihitung dengan

menggunakan persamaan sebagai beikut :

X Y X N

G. ( . )

Dengan : W = Bobot cawan kosong (gr)

W1 = Bobot cawan tambah sampel (gr)

W2 = Bobot cawan tambah sampel setelah dipanaskan (gr)

2.9.4 Distribusi Ukuran Butir Pasir (G.N/ Grain Number)

Pengujian distribusi ukuran butir pasir cetak adalah sebanyak 100 gram pasir

dipergunakan sebagai specimen. Pasir itu dimasukkan ke dalam bagian atas dari

ayakan yang disusun menurut ukuran mesh, ditutup dan digoyangkan selama 10 menit

dengan pengguncang Ro-tap standar ASTM E-11 95. Kemudian pasir yang didapat

dari tiap ayakan, menurut besar butir pasir, ditimbang dan presentase dari beratnya

ditentukan.

Gambar 2.5 Alat uji distribusi ukuran butir pasir Ro-Tap

Untuk mengetahui besarnya distribusi ukuran butir pada pasir silika, dihitung dengan

menggunakan persamaan sebagai berikut :

Dengan :

(X.Y) = Total persentase timbangan dikalikan dengan faktor pengali

X = Total persentase timbangan NG. = Grain size (ukuran butir)

2.9.5 Permeabilitas

Permeabilitas adalah Kemampuan pasir cetak untuk dialiri fluida dalam hal ini udara

tiap satuan luas dalam waktu tertentu. Kualitas coran dengan permeabilitas yang tepat

dapat mencegah cacat seperti rongga penyusutan, gelembung gas atau kekasaran

permukaan. Karena udara atau gas yang terjadi dalam waktu penuangan dapat terjadi

dalam cetakan dalam waktu penuangan dapat terjadi dialirkan melalui rongga -rongga

diantara butir-butir pasir keluar dan cetakan dengan kecepatan yang sama.

Permeabilitas tergantung sekali pada ada tidaknya cairan ataupun gas di dalam

rongga yang sama. Sebagai contoh, misalnya saja adanya air dan minyak. Jika

permeabilitas yang dimiliki oleh pasir cetak tinggi, maka akan mengakibatkan udara

sulit keluar melalui celah-celah antar butir pada waktu yang dilakukan proses

penuangan logam cair.

Dengan demikian udara dalam akan terjebak dalam logam cair dan kemudian

bila logam cair telah dingin maka udara yang terjebak akan mengakibatkan cacat. Bila

permeabilitasnya terlalu rendah akan mengakibatkan udara dalam cetakan akan mudah

keluar pada waktu yang dilakukan proses penuangan. Faktor - faktor yang

mempengaruhi permeabilitas yaitu:

1. Kadar air

Bila pasir cetak kekurangan kadar air, maka lempung akan kekurangan daya

ikat untuk mengikat pasir silika. Sehingga butir-butir lempung yang memperoleh air

yang cukup akan menyebardan mengisi celah-celah antar butir pasir cetak yang akan

Begitu juga dengan kadar air yang banyak maka lempung akan seperti pasta

dan menurunkan permeabilitas. Pasir yang telah di keringkan mempunyai

permeabilitas dan kekuatan yang meningkat dibandingkan dengan kekuatan basah,

karena air bebas dan air yang diadsorbsi pada permukaan butir tanah lempung

dihilangkan.

2. Penekanan Sand Rammer

Semakin banyak penekanan sand rammer pada pasir maka dapat

mengakibatkan jarak antara butir pasir menjadi lebih rapat dan padat. Akibatnya

celah-celah udara menjadi semakin sempit dan akan menurunkan permeabilitasnya.

3. Kadar lempung

Bila kadar lempung rendah maka air yang tidak terserap oleh lempung yang

akan menempati celah antar butir pasir, sehingga menurunkan permeabilitas pasir

cetak. Dan bila kadar lempung terlalu tinggi, maka sebagian yang tidak memperoleh

air menyebar mengisi celah anatr butir pasir sehingga menurunkan permeabilitas pasir

cetak.

4. Bentuk dan distribusi pasir cetak

Untuk jenis butir pasir bulat baik sebagai pasir cetak, karena memerlukan

jumlah pengikat yang lebih sedikit untuk mrndapatkan kekuatan dan permeabilitas

tertentu, serta mampu alirnya baik sekali. Pasir berbutir kristal kurang baik untuk pasir

cetak,sebab akan pecah menjadi butir-butir kecil pada pencampuran serta memberikan

ketahanan dan permeabilitas yang buruk pada cetakan dan selanjutnya membutuhkan

pengikat dengan jumlah yang banyak (Tata Surdia, 2006).

Alat penguji permeabilitas ini menggunakan metode lubang untuk menentukan

permeabilitas pasir secara cepat. Udara pada tekanan yang konstan diterapkan pada

spesimen uji standar. Dalam laboratorium kontrol pasir, waktu sangat penting dan

pengujian lebih cepat adalah menggunakan permeabiliti meter listrik. Permeameter ini

keputusan sehingga segera dapat diambil tindakan dalam mengoreksi penyimpangan

apa pun dalam permeabilitas yang mungkin sebaliknya mengakibatkan hilangnya

produksi (Ridsdale, 1998).

Gambar 2.6 Alat penguji permeabilitas (permeameter)

Permeabilitas berhubungan erat dengan keadaan permukaan coran.

Permeabilitas kecil menyebabkan kulit coran yang halus dan gelembung – gelembung

udara, sedangkan permeabilitas yang besar menyebabkan kulit yang kasar serta

penetrasi. Oleh karena itu permeabilitas yang cocok adalah perlu (Tata Surdia, 2006).

2.9.6 kuat Geser (shear strength)

Untuk menentukan daya tahan dan daya ikat pasir cetak basah maupun kering, maka

ada beberapa hal yang perlu dilakukan, yakni: percobaan tekan, percobaan tarik,

percobaan geser (shear) dan percobaan terhadap kekuatan melintang. Namun dari

pengalaman diketahui, bahwa bila variabel kekuatan tekan dari pasir cetak, maka

sudah dapat di asumsi mewakili besaran-besaran yang lainnya.

Percobaan-percobaan ini sangat diperlukan, mengingat bahwa pasir pada

(biasanya disebut: Contoh), kemudian dibentuk sedemikian rupa seperti poros

silindris, berukuran, panjang dan diameter sama. Contoh ini kemudian diletakkan pada

mesin dan diberi beban dengan laju pembebanan yang konstan. Dari sini akan dapat

diketahui kekuatan dari pasir cetak (Ganda, 2008).

Alat uji kuat geser (Universal Sand Strength Machine), bersama dengan

aksesoris yang sesuai, akan menentukan kompresi, geser, tarik, melintang dan

membelah kekuatan cetakan dan inti membuat bahan dengan cara bobot muatan putus.

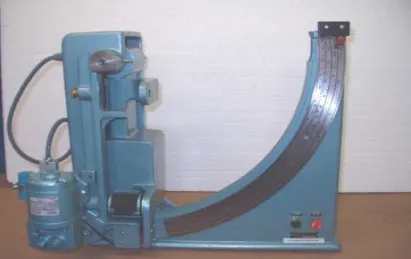

Gambar 2.7 Alat uji kuat geser (Universal Sand Strength Machine)

Mesin Ini terdiri dari empat bagian utama: bingkai, berat pendulum, lengan

pendorong dan motorik. Lengan pusher digerakkan oleh motor diarahkan dipasang

pada lengan pendorong dan digabungkan ke poros handwheel. Pendulum ayunan berat

pada bantalan bola dan dapat dipindahkan dengan lengan pendorong, melalui benda

uji, dari posisi vertikal, melalui 90 °, untuk posisi horizontal dengan peningkatan

beban pada benda uji. Sebuah magnetik membaca naik skala dikalibrasi oleh berat

pendulum dan menunjukkan titik dimana spesimen keruntuhan terjadi. Operasi

otomatis adalah dengan cara menekan tombol stop / start kontrol dan mikro-switch

(A) Switch reverse. Ini membalikkan mesin setelah spesimen telah runtuh.

(B) Hentikan switch. Ini berhenti mesin saat kembali ke posisi nol.

(C) Batasi switch. Ini datang ke dalam operasi jika spesimen gagal runtuh, lengan