2.1. Konsep Dasar Sistem Produksi

Produksi adalah bidang yang terus berkembang selaras dengan perkembangan teknologi, di mana produksi memiliki suatu jalinan hubungan timbal balik (dua arah) yang sangat erat dengan teknologi. Sistem produksi merupakan sistem integral yang mempunyai komponen struktural dan fungsional.

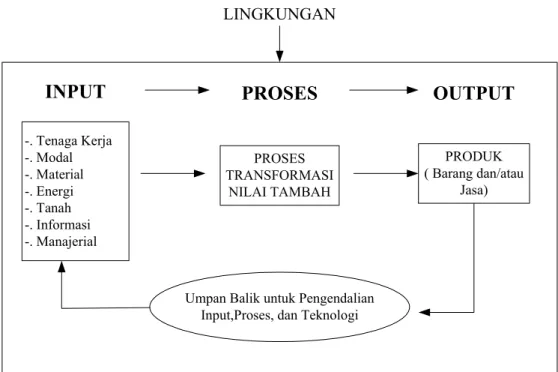

Dalam sistem produksi modern terjadi suatu proses transformasi nilai tambah yang mengubah input menjadi output yang dapat dijual dengan harga kompetitif di pasar.

Sistem produksi memiliki komponen atau elemen struktural dan fungsional yang berperan penting dalam menunjang kontinuitas operasional sistem produksi itu. Komponen atau elemen struktural yang membentuk sistem produksi terdiri dari: material, mesin dan peralatan, tenaga kerja, modal, energi, informasi, tanah, dan lain-lain. Sedangkan komponen atau elemen fungsional terdiri dari: supervisi, perencanaan, pengendalian, koordinasi, dan kepemimpinan, yang kesemuanya berkaitan dengan manajemen dan organisasi. Suatu sistem produksi berada pada sebuah lingkungan sehingga aspek-aspek dari lingkungan seperti perkembangn teknologi, ekonomi, kebijakan pemerintah, peraturan perundang-undangan akan mempengaruhi sistem produksi tersebut.

Secara skematis, sistem produksi dapat digambarkan sebagai berikut pada gambar di bawah ini:

-. Tenaga Kerja -. Modal -. Material -. Energi -. Tanah -. Informasi -. Manajerial

PROSES TRANSFORMASI

NILAI TAMBAH

PRODUK ( Barang dan/atau

Jasa)

Umpan Balik untuk Pengendalian Input,Proses, dan Teknologi

INPUT PROSES OUTPUT

LINGKUNGAN

Gambar 2.1 Skema Sistem Produksi (Gaspersz, 2001) 2.1.1. Strategi Respons terhadap Permintaan Konsumen

Strategi respons terhadap permintaan konsumen mendefinisikan bagaimana suatu perusahaan industri manufaktur akan memberikan tanggapan atau respons terhadap permintaan konsumen, dan dapat diklasifikasikan dalam lima kategori sebagai berikut: (Gaspersz, 2001)

1. Design-to-Order

Dalam strategi ini perusahaan tidak memiliki inventori dimana bila ada pesanan dari pelanggan, perusahaan baru akan mengembangkan desain untuk produk yang diminta. Selanjutnya bila pelanggan dan produsen telah mencapai kesepakatan mengenai desain produk barulah perusahaan akan memesan material yang dibutuhkan, melakukan proses produksi. Dalam strategi ini, perusahaan tidak memiliki resiko yang berkaitan dengan investasi inventori.

Strategi tersebut sangat cocok untuk produk-produk baru dan/atau unik secara total.

2. Make-to-Order

Perusahaan dengan strategi ini hanya mempunyai desain produk dan beberapa material standar dalam inventori, dari produk yang telah diproduksi

menerima pesanan dari pelanggan. Perusahaan menawarkan harga dan waktu penyerahan kepada pelanggan, selanjutnya bila telah terjadi kesepakatan produksi akan dilakukan. Dengan menggunakan strategi ini, perusahaan mempunyai resiko yang sangat kecil berkaitan dengan investasi inventori.

Fokus operasional dari strategi tersebut adalah pada pesanan spesifik dari pelanggan dan bukan dari parts.

3. Assemble-to-Order

Perusahaan dengan strategi ini akan memiliki inventori dalam bentuk subassembly atau modul. Pesanan dari pelanggan akan segera diproduksi dengan merakit modul-modul yang sudah tersedia. Industri ini membutuhkan peramalan yang efektif dan penyimpanan modul dalam inventori dibandingkan peramalan untuk produk akhir. Sehingga pesanan dari pelanggan dapat segera dirakit menjadi produk akhir. Strategi ini akan beresiko dengan investasi inventori.

4. Make-to-Stock

Perusahaan industri dengan strategi ini memiliki inventori yang besar pada produk akhir. Dalam strategi ini siklus waktu dimulai ketika produsen menspesifikasiakn produknya, memperoleh bahan baku, dan memproduksi produk hingga akhir untuk disimpan sebagai stock. Pesanan pelanggan akan segera diambil dari stock yang ada dan dapat segera dikirimkan. Perusahaan dengan strategi ini memiliki resiko tinggi berkaitan dengan investasi inventori yang besar. Pesanan pelanggan tidak dapat diramalkan dan diidentifikasikan secara akurat. Fokus operasional dari industri yang menggunakan strategi ini terarah pada pengisian kembali inventori, dimana sistem produksi menetapkan tingkat inventori berdasarkan pada antisipasi pesanan yang akan datang, dan bukan berdasarkan pesanan yang ada sekarang.

5. Make-to-Demand

Dalam strategi ini, penyerahan produk dari produsen berkaitan dengan kualitas dan waktu penyerahan secara tepat berdasarkan pelanggan. Strategi ini memiliki fleksibilitas yang tinggi terhadap keinginan pelanggan dan penyerahan produk yang secepat strategi make to stock. Strategi ini dapat diterapkan pada produk-produk industri yang telah berada pada tahap menurun

(declining stage) dari siklus hidup, karena produk-produk itu membutuhkan features dan pilihan-pilihan (options) yang lebih banyak disertai dengan harga yang lebih rendah serta waktu penyerahan lebih cepat agar dapat bertahan di pasar yang sangat kompetitif.

2.1.2. Strategi Desain Proses Manufakturing

Strategi desain manufakturing mendefinisikan bagaimana suatu produk industri dibuat atau diproses. Pada dasarnya strategi desain proses manufakturing dapat diklasifikasikan dalam lima kategori sebagai berikut:

• Project (No Product Flow)

Bentuk proyek biasa digunakan apabila terdapat suatu kebutuhan khusus untuk kreativitas dan keunikan, serta memiliki batas waktu penyelesaian. Sulit untuk mentransformasikan proses manufakturing pada proyek, karena pada umumnya proyek hanya dikerjakan satu kali saja. Proyek cenderung memiliki biaya tinggi, sulit merencanakan dan mengendalikannya, karena memiliki tingkat kesulitan dalam pendefinisian awal.

• Job Shop (Jumbled Flow)

Job Shop mengorganisasikan peralatan dan tenaga kerja ke dalam pusat-pusat kerja (work centers) berdasarkan jenis pekerjaan. Operasi job shop sangat flexibel terhadap perubahan dalam desain atau volume produksi. Pola yang terjadi sering menimbulkan masalah dalam pengendalian inventori, penjadwalan, dan kualitas.

• Line Flow/Product Flow

Line Flow Process menyusun stasiun-stasiun kerja dalam sekuens operasi yang membuat produk. Di sini, semua produk membutuhkan tugas-tugas yang sama, dan mengikuti pola aliran standar. Ada tiga jenis line flow yaitu: small batch line flow yang memproses beberapa produk dalam batch yanmg kecil dengan biasanya membutuhkan set up peralatan atau mesin di antara batch yang diproses, large batch line flow yang memproduksi hanya beberapa jenis produk pada line dengan batch berukuran besar untuk masing-masing jenis produk, serta continuous line flow yang memproduksi produk serupa secara terus menerus dalam volume besar.

• Flexible Manufacturing System (FMS)

FMS merupakan suatu automated cell yang digunakan untuk menghasilkan sekelompok parts atau assemblies. Tujuan dari penggunaan FMS adalah memberikan respon secara cepat dan tepat terhadap kebutuhan pelanggan, terutama berkaitan dengan perubahan-perubahan dalam desain produk, volume produk, atau pelayanan produk. Pengguna FMS akan memberikan biaya produksi yang rendah, reduksi waktu tunggu,inventori, dan peningkatan kualitas produk. FMS bersifat padat modal, oleh karena itu membutuhkan dana investasi awal yang besar.

• Agile Manufacturing System (AMS)

AMS adalah suatu sistem manufakturing yang memiliki kemampuan secara lengkap untuk memberikan respons cepat dan tepat terhadap permintaan pelanggan. Agility adalah kemampuan untuk berhasil di pasar global yang telah menjadi lebih internasional, dinamis, dan dikendalikan oleh pelanggan, melalui menawarkan range produk yang luas dengan biaya rendah, kualitas tinggi, serta pelayanan dengan waktu tunggu pendek.

2.1.3. Pemilihan Strategi Respons Terhadap Permintaan Konsumen

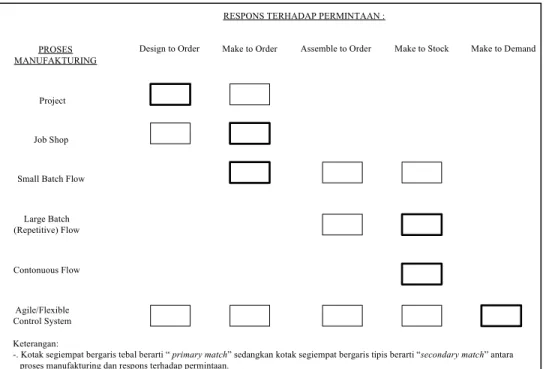

Untuk memilih proses manufakturing yang tepat,harus mempertimbangkan strategi respons terhadap permintaan konsumen. Hubungan antara proses manufakturing dan respons terhadap permintaan konsumen dapat dilihat pada gambar di bawah ini. Dari gambar dapat dijelaskan hal-hal sebagai berikut:

• Project Process pada dasarnya menggunakan Design to Order karena kebanyakan proyek memerlukan usaha-usaha yang melibatkan riset dan pengembangan atau usaha-usaha khusus.

• Job Shop Process cenderung menggunakan Design to Order untuk produk- produk baru, atau Make to Order untuk produk-produk lama yang berulang.

Karena kebanyakan Job Shop Process mempunyai persentase yang tinggi dalam menghasilkan produk lama yang berulang, maka Make to Order merupakan mode pilihan utama.

• Small Batch Flow terutama menggunakan Make to Order, kecuali produk tertentu mempunyai desain modular yang dapat menggunakan Assemble to Order.

• Large Batch (Repetitive) Flow terutama menggunakan Make to Stock karena pada dasarnya Repetitive Process memproduksi produk-produk standar dengan volume tinggi dan umumnya mempunyai waktu tunggu pelanggan yang pendek. Akan tetapi bila produk memiliki bentuk modular maka lebih tepat bila menggunakan Assemble to Order.

• Continuous Flow Process membuat produk-produk berstandar tinggi dan beroperasi pada tingkat yang konstan atau mendekati konstan, yaitu tingkat untuk mencapai efisiensi tertinggi, sehingga cenderung menggunakan mode pilihan Make to Stock.

• Agile and Flexible Manufacturing System biasanya menggunakan mode pilihan Make to Demand, karena AMS dan FMS secara spesifik didesain untuk memberikan respons yang cepat kepada pelanggan yang menginginkan suatu output yang fleksibel dan responsif terhadap waktu. Karena fleksibilitasnya, maka AMS dan FMS dapat juga menggunakan salah satu dari empat strategi respons permintaan yang lain.

RESPONS TERHADAP PERMINTAAN :

PROSES MANUFAKTURING

Design to Order Make to Order Assemble to Order Make to Stock Make to Demand

Project

Job Shop

Small Batch Flow

Large Batch (Repetitive) Flow

Contonuous Flow

Agile/Flexible Control System Keterangan:

-. Kotak segiempat bergaris tebal berarti “ primary match” sedangkan kotak segiempat bergaris tipis berarti “secondary match” antara proses manufakturing dan respons terhadap permintaan.

Gambar 2.2 Matriks Respons Permintaan dan Proses Manufakturing (Gaspersz, 2001)

2.1.4. Struktur Produk atau Bill of Materials

Struktur produk atau bill of materials (BOM) merupakan suatu daftar komponen-komponen dan/atau bagian-bagian rakitan yang dibutuhkan untuk membuat atau merakit satu unit produk jadi. Struktur produk sering ditampilkan dalam bentuk gambar. Ada tiga tipe BOM yaitu:

• Struktur standar di mana lebih banyak subassemblies daripada produk akhir, dan lebih banyak komponen daripada subassemblies.

• Terdapat juga produk-produk seperti mobil dan komputer yang memiliki struktur modular (hourglass structure), dimana lebih sedikit subassemblies atau modules daripada produk akhir (berbentuk dua buah segitiga dengan dua puncak yang bertemu di tengah, dengan bagian atas adalah produk akhir, bagian tengah adalah assemblies, dan bagian bawah adalah komponen dan bahan baku).

• Struktur inverted, dimana lebih sedikit subassemblies dibandingkan produk akhir, dan lebih sedikit komponen dan bahan baku dibandingkan subassemblies (berbentuk segitiga terbalik, dengan bagian atas adalah produk

akhir, bagian tengah adalah assemblies, dan bagian bawah adalah komponen dan bahan baku).

2.2. Konsep Dasar Inventori

Persediaan atau inventory adalah suatu istilah umum yang menunjukkan segala sesuatu atau sumber-sumber daya organisasi yang disimpan dalam antisipasinya terhadap pemenuhan permintaan. Sistem persediaan adalah serangkaian kebijaksanaan dan pengendalian yang memonitor tingkat persediaan dan menentukan tingkat persediaan yang harus dijaga, kapan persediaan harus diisi, dan berapa besar pesanan yang harus dilakukan. Sistem ini bertujuan untuk menetapkan dan menjamin tersedianya sumber daya yang tepat, dalam kuantitas dan waktu yang tepat.

2.2.1. Jenis-Jenis Persediaan Fisik

Ada beberapa macam jenis persediaan yang mempunyai karakteristik khusus dan cara pengelolahan yang berbeda. Menurut jenisnya, persediaan dapat dibedakan atas: (T Hani Handoko,1984)

• Persediaan bahan mentah (raw materials) yaitu persediaan barang-barang berujud yang digunakan dalam proses produksi.

• Persediaan komponen-komponen rakitan (purchased parts/components), yaitu persediaan barang-barang yang terdiri dari komponen-komponen yang diperoleh dari perusahaan lain, dimana secara langsung dapat dirakit menjadi suatu produk.

• Persediaan bahan pembantu atau penolong (supplies), yaitu persediaan barang- barang yang diperlukan dalam proses produksi, tetapi tidak merupakan bagian atau komponen barang jadi.

• Persedian barang dalam proses (work in process), yaitu persediaan barang- barang yang merupakan keluaran dari tiap-tiap bagian dalam proses produksi atau yang telah diolah menjadi suatu bentuk, tetapi masih perlu diproses lebih lanjut menjadi barang jadi.

• Persediaan barang jadi (finished goods) yaitu persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual atau dikirim kepada langganan.

2.2.2. Pengertian Safety Stock

Safety stock adalah stok tambahan dari item yang direncanakan untuk berada dalam inventori yang dijadikan sebagai stok pengaman guna mengatasi fluktuasi dalam peramalan penjualan, pesanan-pesanan pelanggan dalam waktu singkat,penyerahan item untuk pengisian kembali inventori, dan lain-lain. Cara perhitungan safety stock dapat dilihat pada rumus di bawah ini:

SS = z x σL (2.1)

dimana: SS = stok pengaman yang disediakan untuk menghadapi ketidakpastian permintaan dan penawaran.

z = faktor pengganda pada tingkat pelayanan yang diingnkan (95% Æ z = 1.645)

σL = simpangan baku di sekitar rata-rata permintaan

Selain safety stock, dalam pengendalian inventori juga perlu diketahui kapan bahan baku harus dibeli. Oleh karena itu ROP (Reorder Point) perlu diperhitungkan.

ROP = DLT + SS (2.2)

DLT = Permintaan Selama Waktu Tunggu SS = Safety Stock

2.2.3. Model Economic Order Quantity (EOQ)

Model EOQ digunakan untuk menentukan kuantitas pesanan yang meminimumkan biaya penyimpanan dan biaya pemesanan.

H

EOQ= 2SD (2.3)

dimana : D = annual demand S = biaya order H = biaya simpan

2.2.4. Penentuan besarnya kiriman dan stok yang minimum dan maksimum

Dalam menentukan besarnya stok dan kiriman yang minimum dan maksimum dalam pengolahan data diperlukan rumus sebagai berikut:

BKA =x + kσ (2.4)

BKB =x - kσ (2.5) dimana : x adalah rata rata dari data yang diolah

k adalah nilai z dari α/2 ( untuk α = 5% maka k = 1.96) σ adalah standar deviasi

2.2.5. Tujuan Utama Pengendalian Produksi dan Inventori

Pada dasarnya terdapat tiga tujuan utama dari pengendalian produksi dan inventori, yaitu:

1. Memaksimumkan tingkat pelayanan pelanggan. Di sini sasaran tingkat pelayanan harus ditetapkan dan performansi diukur untuk menjamin bahwa pelayanan telah diberikan secara tepat. Beberapa elemen yang penting adalah:

kualitas produk, ketersediaan produk, harga yang kompetitif, tingkat pengisian stok produk akhir untuk make to stock, penyerahan tepat waktu untuk make to order dan assemble to order, dan lain-lain.

2. Meminimumkan investasi inventori, di mana pengendalian yang baik akan mencapai aliran produksi yang mulus dengan inventori minimum dalam pabrik dan waktu tunggu yang pendek.

3. Efisiensi operasi, ongkos-ongkos manufakturing harus diminimumkan guna memperoleh harga kompetitif. Pengendalian ongkos-ongkos membutuhkan operasi yang efisien dari keseluruhan organisasi.

2.3. Konsep Dasar Manajemen Permintaan dan Peramalan

Manajemen Permintaan merupakan suatu fumgsi pengelolaan dari semua permintaan produk untuk menjamin bahwa penyusun jadwal induk mengetahui dan menyadari semua permintaan dari produk itu. Dalam industri manufaktur dikenal adanya dua jenis permintaan yang sering disebut sebagai independent demand dan dependent demand.

Dependent demand didefinisikan sebagai permintaan terhadap material atau produk yang berkaitan langsung dengan atau diturunkan dari struktur bill of material untuk produk akhir atau untuk item tertentu. Independent demand didefinisikan sebagai permintaan terhadap material yang bebas atau tidak terkait langsung dengan struktur bill of material untuk produk akhir atau item tertentu.

Produk yang tergolong independent demand merupakan obyek untuk peramalan.

Secara umum metode peramalan dapat dibagi dalam dua kategori utama,yaitu metode kuantitatif dan metode kualitatif. Metode kualitatif didasarkan pada estimasi-estimasi dan pendapat dari para pelaku bisnis, seperti para eksekutif, ahli ekonomi, dan lain sebagainya. Sedangkan metode kuantitatif sangat beragam dan setiap teknik memiliki sifat,ketepatan dan biaya tertantu yang harus dipertimbangkan dalam memilih metode tertentu.

Model peramalan yang digunakan untuk menyelesaikan tugas akhir ini adalah model peramalan kuantitatif intrinsik terutama model peramalan Moving Average dan Weighted Moving Average. Kedua metode tersebut dipilih karena data yang digunakan untuk pengolahan data adalah data mingguan sehingga bentuk trend maupun seasonal tidak akan tampak. Selain itu kedua model ini mudah untuk diterapkan dalam perusahaan.

2.3.1. Model Rata-rata Bergerak (Moving Averages Model)

Model rata-rata bergerak ini menggunakan sejumlah data permintaan aktual yang baru untuk membangkitkan nilai ramalan untuk permintaan di masa yang akan datang. Formula untuk metode Moving Average adalah:

Rata-rata bergerak n-periode =

n

) terdahulu periode

- n dalam min

(per taan

∑ (2.6)

n = banyaknya periode.

Indikator yang digunakan sebagai pengukuran akurasi peramalan yaitu:

MAD =

n

error) forecast dari

absolute

∑( (2.7)

2.3.2. Model Rata-rata Bergerak Terbobot (Weighted Moving Averages Model) Model rata-rata bergerak terbobot lebih responsive terhadap perubahan, karena data dari periode yang baru biasanya diberi bobot lebih besar. Formula untuk metode Weighted Moving Average adalah:

Weighted MA(n) =

∑

∑

(pembobot)

n) periode dalam aktual aan n)(permint periode

untuk pembobot

( (2.8)

Indikator yang digunakan sebagai pengukuran akurasi peramalan sama dengan rumus (2.7)