BAB II

TINJAUAN PUSTAKA

2.1 Limbah

2.1.1 Pengertian Limbah

Limbah atau sampah yaitu limbah atau kotoran yang dihasilkan karena pembuangan sampah atau zat kimia dari pabrik-pabrik. Limbah atau sampah juga merupakan suatu bahan yang tidak berarti dan tidak berarga, tetapi malah bisa mengakibatkan pencemaran lingkungan.Limbah ini dapat menyebabkan penyakit, cacat janin, kematian, bahkan pemutusan mata rantai kehidupan suatu organisme.

2.1.2 Jenis Limbah a. Limbah Rumah Tangga

Limbah rumah tangga (lebih umum disebut sampah) adalah limbah yang dihasilkan oleh kegiatan rumah tangga. Limbah ini berupa sisa makanan, kantong plastik bekas, kaleng susu, botol minuman , dan lain-lain. Limbah rumah tangga berdaya racun tinggi dapat berupa sisa obat kedaularsa, sisa cat dan lainnya. b. Limbah Pabrik

Limbah ini bisa dikatagorikan sebagai limbah yang umumnya dibuang disungai-sungai disekitar tempat tinggal masyarakat dan tidak jarang warga masyarakat mempergunakan sungai untuk kegiatan sehari-hari, misalnya MCK (mandi, cuci, kakus) misalnya, pabrik pengolahan pakan ternak, pabrik tempe dan lainnya.

c. Limbah Industri

2.2 Polimer

Polimer (makromolekul) merupakan molekul besar yang terbentuk dari unit-unit berulang sederhana. Nama ini diturunkan dari bahasa yunani, yaitu: Poly yang berarti banyak, dan mer yang berarti bagian. Dan polimer juga merupakan bahan yang penting dalam pembuatan komposit. Polimer berfungsi sebagai matriks yang berfungsi mengikat penguat yang digunakan pada komposit. Beberapa contoh bahan polimer yaitu resin Phenolformaldehyde, urea formal dehyde, poliester, epoksi dan lainnya. Pada umumnya polimer memiliki sifat yang menguntungkan karena massa jenisnya kecil, mudah dibentuk, tahan karat. Akan tetapi polimer memiliki kekurangan seperti kekakuan dan kekuatan rendah. Oleh karena itu agar diperoleh komposit yang lebih baik, maka polimer tersebut dipadukan dengan bahan yang lain yang berfungsi sebagai bahan penguat seperti: serat (fiber), partikel (particulate), lapisan (lamina) dan serpihan (flakes). Pada saat ini berbagai industri telah menggunakan komposit yang diperkuat oleh serat mulai dari industri perabot rumah tangga (panel, kursi, meja), industri kimia (pipa, tangki, selang), alat-alat olah raga, bagian-bagian mobil yang diantaranya bumper mobil, alat-alat listrik dan industri .

Material komposit mempunyai beberapa keuntungan antara lain: • Bobot ringan

• Mempunyai kekuatan dan kekakuan yang baik • Biaya produksi murah

• Tahan korosi

2.3 Pengertian Komposit

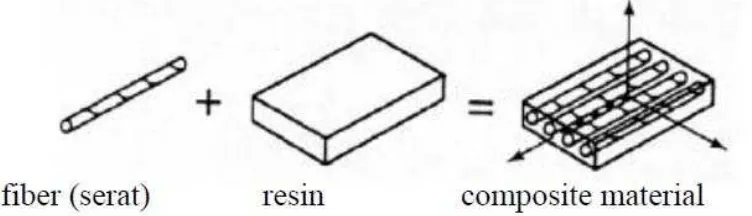

Gambar 2.1 Komposisi Komposit (Sumber : K. Van Rijswijk, et.al, 2001)

Bahan komposit merupakan bahan gabungan secara makro yang didefenisikan sebagai suatu sistem material yang tersusun dari campuran atau kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda dalam bentuk dan atau komposisi material yang tidak dapat dipisahkan.

Material komposit mempunyai beberapa keuntungan diantaranya : • Bobotnya ringan

• Mempunyai kekuatan dan kekakuan yang baik • Biaya produksi murah

• Tahan korosi

Sedangkan Peter (2002) menjelaskan keunggulan dan kekurangan komposit di dalam tabel dibawah ini,

Tabel 2.1 Keunggulan dan kekurangan dari komposit komersial (Munirah Moctar, 2007)

Keunggulan Kekurangan

• Berat berkurang

• Rasio antara kekuatan atau rasio kekakuan dengan berat tinggi

• Sifat-sifat yang mampu

beradaptasi: Kekuatan atau kekakuan dapat beradaptasi

• Biaya bertambah untuk bahan baku dan fabrikasi

• Sifat-sifat bidang melintang lemah • Kelemahan matrik, kekerasan

rendah

terhadap pengaturan beban • Lebih tahan terhadap korosi

• Kehilangan sebagian sifat dasar material

• Analisa sifat-sifat fisik dan mekanik sulit dilakukan, analisis untuk efisiensi damping tidak mencapai konsensus

Dari tabel di atas dapat dilihat bahwa aplikasi komposit masih terbatas disebabkan oleh faktor ekonomi. Karena komposit menggunakan serat gelas atau material teknik yang lain sebagai penguat, biaya bahan mentah dan biaya fabrikasi akan menjadi tinggi. Hal ini jelas terlihat pada bidang industri yang memanfaatkan material komposit, seperti pada bidang penerbangan dan kelautan.

Material komposit terdiri dari dua buah penyusun yaitu matriks dan pengisi (filler). Adapun definisi dari keduanya adalah sebagai berikut :

1. Matriks merupakan struktur komposit yang bisa berasal dari bahan polimer, logam, maupun keramik. Matriks secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit.

Matriks memiliki fungsi :

a. Mengikat serat menjadi satu kesatuan struktur

b. Melindungi serat dari kerusakan akibat kondisi lingkungan c. Mentransfer dan mendistribusikan beban ke serat

d. Menyumbangkan beberapa sifat seperti : kekakuan, ketangguhan, dan tahanan listrik.

2.3.1 Klasifikasi Komposit

a. Komposit dengan Matriks Polimer (PMC : Polymer Matriks Composite) Polimer merupakan matriks yang paling umum digunakan pada material komposit. Karena memiliki sifat yang lebih tahan terhadap korosi dan lebih ringan. Matriks polimer terbagi 2 yaitu termoset dan termoplastik. Perbedaannya polimer termoset tidak dapat didaur ulang sedangkan termoplastik dapat didaur ulang sehingga lebih banyak digunakan belakangan ini. Jenis-jenis termoplastik yang biasa digunakan adalah polypropylene (PP), polystryrene (PS), polyethylene (PE), dan lain-lain.

Berdasarkan serat yang digunakan komposit serat (fiber-matriks composites) dibedakan menjadi :

• Fiber composites (komposit serat) adalah gabungan serat dengan matrik • Flake composites adalah gabungan serpih rata dengan matrik

• Particulate composites adalah gabungan partikel dengan matrik • Filled composites adalah gabungan matriks continuous skeletal

• Laminar composites adalah gabungan lapisan atau unsur pokok lamina Berdasarkan strukturnya komposit dapat dibedakan atas :

1. Particulate Composite Materials (Komposit Partikel) merupakan jenis komposit yang menggunakan partikel/butiran sebagai pengisi. Partikel berupa logam atau non-logam dapat digunakan sebagai pengisi.

2. Fibrous Composite Materials (Komposit Serat) terdiri dari dua komponen penyusun yaitu matriks dan serat.

Untuk lebih jelasnya, pembagian komposit dapat dilihat pada gambar berikut :

Gambar 2.2. Struktur bagan komposit

b. Komposit dengan Matriks Serat (fiber komposite)

Merupakan jenis komposit yang hanya terdiri dari satu lamina atau satu lapisan menggunakan serat penguat. Serat yang digunakan biasanya berupa serat gelas, serat karbon, serat aramid dan sebagainya. Serat ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

Komposit yang diperkuat dengan serat dapat digolongkan menjadi dua bagian yaitu:

• Komposit serat pendek (short fiber composite)

Material komposit yang diperkuat dengan serat pendek dapat dibagi menjadi dua bagian yaitu:

1. Material komposit yang diperkuat dengan serat pendek yang mengandung orientasi secara acak (inplane random orientasi). Secara acak biasanya derajat orientasi dapat terjadi dari suatu bagian ke bagian lain. Akibat langsung dari distribusi acak serat ini adalah nilai fraksi volume lebih rendah dalam material yang menyebabkan bagian resin lebihbesar. Fraksi berat yang lebih rendah berhubungan dengan ketidak-efisienan balutan dan batasan–batasan dalam proses pencetakan.

2. Material komposit yang diperkuat dengan serat pendek yang terorientasi atau sejajar satu dengan yang lain.

Tujuan pemakaian serat pendek adalah memungkinkan pengolahan yang mudah, lebih cepat, produksi lebih murah dan lebih beraneka ragam.

• Komposit serat panjang (long fiber composite)

Keistimewaan komposit serat panjang adalah lebih mudah diorientasikan, jika dibandingkan dengan serat pendek. Walaupun demikian serat pendek memiliki rancangan lebih banyak. Secara teoritis serat panjang dapat menyalurkan

pembebanan atau tegangan dari suatu titik pemakaiannya. Pada prakteknya, hal ini tidak mungkin karena variabel pembuatan

komposit serat panjang tidak mungkin memperoleh kekuatan tarik melampaui panjangnya. Perbedaan serat panjang dan serat pendek yaitu serat pendek dibebani secara tidak langsung atau kelemahan matriks akan menentukan sifat dari produk komposit tersebut yakni jauh lebih kecil dibandingkan dengan besaran yang terdapat pada serat panjang. Bentuk serat panjang memiliki kemampuan yang tinggi, disamping itu kita tidak perlu memotong-motong serat.

2.3.2 Faktor Ikatan Serat-Matriks

Komposit berpenguat serat banyak diaplikasikan pada alat-alat yang membutuhkan material yang mempunyai perpaduan dua sifat dasar yaitu kuat namun juga ringan. Komposit serat yang baik harus mampu menyerap matriks yang memudahkan terjadi antara dua fase. Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matriks berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus diiliki oleh matriks dan serat. Hal yang mempengaruhi ikatan antara serat dan matriks adalah void, yaitu adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut.

2.3.3 Faktor Ikatan Pengisi-Matriks

Dengan adanya partikel berupa pengisi, maka pada beberapa daerah pada resin sebagai matriks akan terisi oleh partikel, sehingga pada saat terjadi interlamellar stretching, deformasi yang terjadi pada bagian amorph dapat diminimalisir oleh partikel. Mekanisme penguatannya adalah bahwa dengan adanya partikel, jarak antara bagian polimer yang strukturnya kristalin (berbentuk seperti lempengan/lateral) akan diperpendek oleh adanya partikel tadi. Dengan semakin meningkatnya jumlah partikel yang ada (sampai pada batasan tertentu dimana matriks masih mampu mengikat partikel), maka deformasi yang terjadi juga akan semakin berkurang, karena beban yang sebelumnya diterima oleh matriks akan diteruskan atau ditanggung juga oleh partikel sebagai penguat.

dengan matriksnya. Sehingga akan ada udara yang terjebak dalam matriks sehingga dapat menimbulkan cacat pada spesimen. Akibatnya beban atau tegangan yang diberikan pada spesimen tidak akan terdistibusi secara merata. Hal inilah yang menyebabkan turunnya kekuatan mekanik pada komposit.

Ikatan antar permukaan yang terjadi pada awalnya merupakan gaya adhesi yang ditimbulkan karena kekasaran bentuk permukaan, yang memungkinkan terjadinya interlocking antar muka, gaya elektrostatik yaitu gaya tarik menarik antara atom bermuatan ion, ikatan Van der Waals karena adanya dipol antara partikel dengan resin. Permulaan kekristalan (nukleasi) pada polimer bisa terjadi secara acak di seluruh matriks ketika molekul-molekul polimer mulai bersekutu (nukleasi homogen) atau mungkin juga terjadi disekitar permukaan suatu kotoran (impurities asing), yaitu mungkin suatu nukleator sengaja ditambahkan sehingga terjadi nukleasi heterogen. Jadi partikel yang ditambahkan pada polimer akan berpengaruh terhadap kristalisasi dari polimer itu sendiri.

Peningkatan volume pengisi akan mengurangi deformability (khususnya pada permukaan) dari matriks sehingga menurunkan keuletannya. Selanjutnya, komposit akan memiliki kekuatan lentur yang rendah. Namun apabila terjadi ikatan antara matriks dan pengisi kuat sifat mekanik akan meningkat karena distribusi tegangan merata.

Pola distribusi dari partikel juga akan mempengaruhi kekuatan mekanik. Pola distribusi partikel dalam matriks dapat dianalisa secara sederhana dengan menghitung densitas dari komposit pada beberapa bagiannya dalam satu variabel. Dari hasil perhitungannya, densitas komposit memiliki nilai-nilai yang berbeda-beda dalam satu variabelnya. Hal ini menunjukkan pola sebaran dari partikel yang kurang homogen.

2.3.4 Pembebanan

merupakan bagian yang kritikal yang berperan menentukan kinerja struktur yang dihasilkan.

Terdapat empat beban langsung utama dimana setiap bahan dalam suatu struktur harus menahannya yaitu tarik, tekan, geser/lintang dan lentur.

1. Tarik

Reaksi komposit terhadap beban tarik sangat tergantung pada sifat kekakuan dan kekuatan tarik dari serat penguat, dimana jauh lebih tinggi dibandingkan dengan resinnya.

2. Tekan

Sifat daya rekat dan kekakuan dari sistem resin sangat penting. Resin menjaga serat sebagai kolom lurus dan mencegah dari tekukan (buckling).

3. Geser/Lintang

Beban ini mencoba untuk meluncurkan setiap lapisan seratnya. Di bawah beban geser resin memainkan peranan utama, memindahkan tegangan melintang komposit. Untuk membuat komposit tahan terhadap beban geser, unsur resin diharuskan tidak hanya mempunyai sifat-sifat mekanis yang baik tetapi juga daya rekat yang tinggi terhadap serat penguat.

4. Lenturan

Beban lentur sebetulnya merupakan kombinasi beban tarik, tekan, dan geser. Ketika beban seperti diperlihatkan, bagian atas terjadi tekan, bagian bawah terjadi tarik dan bagian tengah lapisan terjadi geser.

2.4 Genteng

Genteng merupakan bagian utama dari suatu bangunan sebagai penutup atap rumah. Fungsi utama genteng adalah menahan panas sinar matahari dan guyuran air hujan. Kualitas genteng sangat ditentukan dari bahan dan suhu pembakaran, karena hal tersebut akan menentukan daya serap air dan daya tekan genteng.

seminimal mungkin, agar kebocoran dapat diminimalisir. Ada berbagai jenis genteng yang dikenal secara umum genteng beton, genteng metal, genteng keramik, dan genteng polimer. Adapun penelitian ini berfokus pada genteng polimer.

2.4.1 Genteng beton

Genteng beton adalah unsur bahan bangunan untuk penutup atap, dari agregat halus, semen dan air dengan atau tanpa additive lain yang tidak mengganggu pengikat semen. Bentuk dan ukurannya hampir sama dengan genteng tanah tradisional, hanya bahandasarnya adalah campuran semen PC (Portland Cement) adalah semen yang paling banyak terdapat di pasaran, masyarakat Indonesia biasa menyebut semen abu-abu untuk membedakan dengan semen warna. Bahan baku semen PC adalah batu kapur atau gamping berkadar kalsium tinggi yang dimasak dalam tanur bertekanan tinggi dan pasir kasar, kemudian diberi lapisan tipis yang berfungsi sebagai pewarna dan kedap air. Sebenarnya atap ini bisa bertahan hampir selamanya, tetapi lapisan pelindungnya hanya akan bertahan antara 30 tahun hingga 40 tahun.

Genteng beton dibuat dengan cara mencampur pasir dan semen ditambah air, kemudian diaduk sampai homogen lalu dicetak. Selain semen dan pasir, sebagai bahan susun gentang beton dapat juga ditambahkan kapur. Pembuatan genteng beton dapat dilakukan dengan 2 cara sederhana yaitu secara manual (tanpa dipres) dan secara mekanik (dipres).

Menurut SNI 0096:2007 genteng beton atau genteng semen adalah unsur bangunan yang dipergunakan untuk atap terbuat dari campuran merata antara semen portland atau sejenisnya dengan agregat dan air dengan atau tanpa menggunakan pigmen.

Menurut PUBI 1982 ada 2 macam genteng beton sesuai bahan pembentuknya yaitu :

1. Genteng beton biasa yaitu genteng beton yang terbuat dari campuran bahan semen portland

2. Genteng beton khusus yaitu genteng beton yang terbuat dari campuran bahan semen portland, agregat halus, air dan kapur ditambah bahan lain yang mungkin berupa bahan kimia, serat ataupun bahan lainnya.

2.4.2 Genteng Metal

Bentuknya lembaran, mirip seng. Genteng ini ditanam pada balok gording rangka atap, menggunakan sekrup, bentuk lain berupa genteng lembaran. Pemasangannya tidak jauh berbeda dengan genteng tanah liat hanya ukurannya saja yang lebih besar. Ukuran yang tersedia bervariasi, 60 - 120 cm (lebar), dengan ketebalan 0.3 mm dan panjang antara 1,2 - 12 m. Genteng metal merupakan alternatif pengganti genteng beton, genteng keramik dan genteng-genteng lainnya yang konvensional. Penggunaannya mudah dan praktis. Genteng metal memiliki beberapa keuntungan yaitu karena overlapnya maka tempiyas kecil, genteng metal lebih ringan jika dibandingkan dengan genteng beton dan keramik sehingga tidak membebani struktur.

2.4.3 Genteng Keramik

Genteng keramik ialah unsur bangunan yang dipergunakan sebagai atap yang dibuat dari tanah liat dengan atau tanpa dicampur dengan bahan lain dan dibakar sampai suhu cukup tinggi. Bahan dasarnya tetap keramik yang berasal dari tanah liat. Namun genteng ini telah mengalami proses finishing yaitu lapisan glazur pada permukaannya. Lapisan ini dapat diberi warna yang beragam dan melindungi genteng dari lumut.

keramik merek tertentu bahkan menggunakan sistem double interlocking. Genteng keramik lebih berusia lama. Umur genteng keramik mencapai 50 tahun ataupun lebih.

Selain itu genteng keramik juga memiliki beberapa kekurangan yaitu : • Genteng keramik berharga lebih mahal.

• Genteng keramik berbobot lebih berat sehingga memerlukan konstruksi kayu ataupun baja ringan yang lebih kokoh.

2.4.4 Genteng Polimer

Genteng polimer adalah genteng yang berbasis polimer yaitu pembuatannya dengan mencampur bahan polimer sebagai matriks dan pengisi dari bahan alam.

Genteng polimer dibuat secara partikel komposit dengan terlebih dahulu mengubah bentuk bahan pengisi menjadi partikel , partikel ini kemudian dicampur dengan matrik polimer pada suhu titik leleh polimer tersebut. Matrik yang digunakan adalah polietilen, polipropilen dan paduan polietilen-karet alam, sedangkan bahan pengisinya adalah jerami, pasir, dan serbuk gergaji. Mutu genteng polimer yang dihasilkan bergantung pada bahan matriks, pengisi dan perbandingan komposisi antara matrik dan pengisi.

Terhadap komposit yang diperoleh dilakukan uji fisik, mekanik, termal, homogenitas, derajat kristalinitas, dan cuaca. Komposit polimer yang memberikan sifat yang diinginkan lalu dicetak sesuai dengan bentuk genteng sehingga diperoleh genteng komposit polimer. Secara keseluruhan genteng komposit polimer mempunyai beberapa keunggulan seperti ringan, kuat, ekonomis dan estetis serta menggunakan bahan alam yang berlimpah sebagai bahan pengisi (Batan,2009).

2.5 Syarat Mutu Genteng Menurut Standar Nasional Indonesia

1. Sifat Tampak

Genteng harus memiliki permukaan atas yang mulus , tidak terdapat retak, atau cacat lain yang mempengaruhi sifat pemakaiannya.

2. Penyerapan Air

Penyerapan air maksimal 10 %

3. Ketahanan terhadap Perembesan Air ( Impermeabilitas)

Tidak boleh ada tetesan air dari permukaan bawah genteng kurang dari 20 jam lebih kurang 5 menit.

2.6 Tebu

Tebu merupakan salah satu jenis tanaman yang hanya dapat ditanam didaerah yang memiliki iklim tropis. Di Indonesia, perkebunan menempati luas areal sekitar 232 ribu hektar, yang tersebar di Medan, Lampung, Semarang, Solo dan Makassar. Dari seluruh perkebunan tebu yang ada di Indonesia, 50% diantaranya adalah perkebunan rakyat, 30% perkebunan swasta, dan hanya 20% perkebunan Negara. Pada tahun 2002 produksi tebu Indonesia mencapai lebih kurang 2 juta ton. Tebu-tebu dari perkebunan diolah menjadi gula di pabrik-pabrik gula. Dalam proses produksi di pabrik gula, ampas tebu dihasilkan sekitar 90% dari setiap tebu yang diproses, gula yang termanfaat hanya 5% sisanya berupa tetes tebu (molase) danair. Tanaman tebu tak hanya berisi air yang digunakan sebagai bahan pembuat gula, tetapi memiliki komposisi yang lebih kompleks yakni sakrosa, zat sabut atau fiber, gula reduksi dan beberapa bahan lainnya. Untuk lebih jelasnya dapat dilihat pada Tabel 2.2.

Tabel 2.2 Komposisi kandungan tebu

No Nama bahan Jumlah (%) Keterangan

1. Air 67 – 75 H2O

2. Sacharossa 12 – 19 Zat gula

4. Gula reduksi 0,5 – 1,5

5. Amylin 0,5 – 1,5

6. Geleta 0,5 – 1,5

7. Paklin 0,5 – 1,5

8. Lilin 0,5 – 1,5

9. Zat yang mengandung zat lemas 0,5 – 1,5

10. Zat pewarna 0,5 – 1,5

11. Asam - asam organik 0,5 – 1,5

2.6.1 Morfologi Tanaman Tebu

Tebu merupakan sejenis rumput-rumputan yang memiliki ketinggian sekitar 2 - 4 meter. Secara garis besar, tanaman tebu dapat dikelompokkan menjadi empat bagian, yaitu :

- Akar : berbentuk serabut, tebal dan berwarna putih

- Batang : berbentuk ruas-ruas yang dibatasi oleh buku-buku, penampang

melintang agak pipih, berwarna hijau kekuningan

- Daun: berbentuk pelepah, panjang 1-2 m, lebar 4-8 cm, permukaan kasar

dan berbulu, berwarna hijau kekuningan hingga hijau tua - Bunga : berbentuk bunga majemuk, panjang sekitar 30 cm.

2.6.2 Ampas Tebu

3Be yang berfungsi sebagai senyawa yang menyerap nira dari serat ampas tebu sehingga pada penggilingan ketiga nira masih dapat diserap meskipun volumenya masih sedikit dari hasil gilingan kedua. Penambahan senyawa ini dilakukan pada penggilingan ketiga, keempat, dan kelima dengan volume berbeda-beda. Semakin sedikit nira dalam ampas tebu, semakin sedikit susu 3Be yang ditambahkan.

Rata–rata ampas yang diperoleh dari proses giling 32% tebu. Dengan produksi tebu di Indonesia pada tahun 2007 sebesar 21 juta ton potensi ampas yang dihasilkan sekitar 6 juta ton ampas per tahun. Tiap berproduksi, pabrik gula selalu menghasilkan limbah yang terdiri dari limbah padat,cair, dan gas. Limbah padat, yaitu ampas tebu (bagas), Abu boiler, dan blotong (filter cake). Ampas tebu merupakan limbah padat yang berasal dari perasan batang tebu untuk diambil niranya. Limbah ini banyak mengandung serat dan gabus. Ampas tebu selain dimanfaatkan sendiri oleh pabrik sebagai bahan bakar pemasakan nira, juga dimanfaatkan oleh pabrik kertas sebagai pulp campuran pembuat kertas. (Mahmudah Hamawi, 2005).

Kelebihan ampas (bagasse) tebu dapat membawa masalah bagi pabrik gula, ampas bersifat meruah (bulky) sehingga untuk menyimpannya perlu area yang luas. Ampas mudah terbakar karena di dalamnya terkandung air, gula, serat dan mikroba, sehingga bila tertumpuk akan terfermentasi dan melepask an panas. Terjadinya kasus kebakaran ampas di beberapa pabrik gula diduga akibat proses tersebut. Ampas tebu selain dijadikan sebagai bahan bakar ketel di beberapa pabrik gula mencoba mengatasi kelebihan ampas dengan membakarnya secara berlebihan (inefisien). Dengan cara tersebut mereka bisa mengurangi jumlah ampas tebu.

2.6.3 Pemanfaatan Serat Ampas Tebu

1. Di Mesir telah diadakan penelitian bahwa ampas tebu dapat dimanfaatkan sebagai komponen penyusunan dalam pembuatan keramik .

2. Telah dicobakan pemanfaatan ampas tebu sebagai campuran semen dengan perbandingan 1 semen : 12 ampas tebu, dan ternyata memberi hasil yang lebih kuat, ringan dan tahan terhadap kondisi agresif, dan tentu saja membutuhkan biaya yang lebih ekonomis. Telah dicoba dalam pembuatan panil gypsum, dimana ampas tebu dipakai sebagai bahan tambah mampu menghasilkan panil gypsum yang memiliki kuat lentur yang baik .

2.6.4 Komponen Penyusun Serat Ampas Tebu

Tanaman tebu yang sering kita lihat tid ak hanya berisi air yang digunakan sebagai bahan pembuat gula tetapi memiliki komposisi yang lebih kompleks yakni: sakrosa, zat sabut atau fiber, gula reduksi dan beberapa bahan lainnya . Sabut yang terkandung dalam ampas tebu, tersusun dari beberapa komponen penyusun yakni: selulosa, pentosan, lignin dan beberapa komponen lain, seperti dalam Tabel berikut,

Tabel 2.3 Komponen Penyusun Sabut Ampas Tebu

Nama Bahan Jumlah

Selulosa 28 – 43

Hemiselulosa 14 – 23

Pentosan 20 – 33

Lignin 13 – 22

Sumber : Materials Handbook Thirteenth Edition, 1991

Setelah diadakan penelitian, senyawa kimia yang terkandung dalam ampas tebu adalah sebagai berikut:

Tabel 2.4 Senyawa Kimia Dalam Ampas tebu

Senyawa Jumlah (%)

Al2O3 0.33

Fe2O3 0.36

K2O 4.82

Na2O 0.43

MgO 0.82

C5H10O5 22.27

Dari tabel 2.4, jelas sekali terlihat bahwa senyawa kimia yang dominan adalah SiO2 (Silika) sebesar 70,97%. Komposisi tersebut menguntungkan ampas tebu bila bahan ini akan digunakan sebagai bahan pengisi pada campuran aspal, seperti yang diselidiki oleh OECD (Organization for Economic and Cooperation Development). OECD menggunakan fly ash, dimana kandungan silika sekitar 60% (catatan: Silika yang terkandung dalam fly ash yang diproduksi bukit asam lebih kurang 59,4%). Penyelidikan tersebut membuktikan bahwa penggunaan fly ash sebagai bahan pengisi yang notabene memiliki kandungan silika yang tinggi, bila dicampur secara hotmix (campuran panas) dalam campuran Aspal Beton (Asphalt Concrete) akan menghasilkan campuran dengan nilai stabilitas Marshall lebih dari 1500 Ibs .

2.7 Poliester

Pada tahun-tahun yang terakhir perhatian dalam industri karet untuk menggunakan serat-serat poliester makin bertambah, pada mana terutama dipikirkan penggunaan sebagai tali untuk ban-ban mobil.

Poliester adalah salah satu hasil yang diperoleh secara sintetik sama halnya dengan nilon. Bahan-bahan mentah yang dimaksud diperoleh dari industri minyak bumi. Setelah melalui banyak perombakan kimia lantas diperoleh poliester dalam bentuk butir-butir.

poliester tidak. Sehingga tahun 1965 larutan karet, pada mana telah ditambahkan isosianat, merupakan bahan pelekat satu-satunya (Stichting, R., 1983).

Resin sintetik polyester amat banyak, dapat berupa termoset maupun termoplastik dan pemakaiannya luas. Ini dibuat dengan mereaksikan dihidrik alcohol dengan asam dikarboksilat. Hasilnya dapat jenuh atau tak jenuh, tergantung ada tidaknya ikatan rangkap dalam polimer liniernya. Poliester jenuh (misalnya etilen glikol tereflatat) kebanyakan dipergunakan untuk pembuatan serat dan film, bukan untuk perekat. Poliester tak jenuh lazim dipakai sebagai resin laminasi atau digabung dengan penguat-serat dipergunakan selaku formulasi cetakan komposit, jarang sebagai perekat karena mahal dan pengerutannya besar saat curing. Poliester tak jenuh dapat dimodifikasi dengan minyak dan asam lemak, terhasil resin alkid atau sebagai pengubah sifat perekat lain (misalnya poliuretan dan isosianat) (Hartomo, 1992).

2.8 Katalis

Katalis adalah zat yang ditambahkan ke dalam suatu reaksi dengan maksud memperbesar kecepatan reaksi. Katalis terkadang ikut terlibat dalam reaksi tetapi tidak mengalami perubahan kimiawi yang permanen, dengan kata lain pada akhir reaksi katalis akan dijumpai kembali dalam bentuk dan jumlah yang sama seperti sebelum reaksi. (Hartomo,A.J., 1992)

2.9 Karet

industri sekarang dapat diproduksi secara sintetis dan menjadi saingan dalam industri perkaretan.

Banyak sifat-sifat karet alam ini yang dapat memberikan keuntungan atau kemudahan dalam proses pengerjaan dan pemakaiannya, baik dalam bentuk karet atau kompon maupun dalam bentuk vulkanisat. Dalam bentuk bahan mentah, karet alam sangat disukai karena mudah menggulung pada roll sewaktu diproses dengan open mill/penggiling terbuka dan dapat mudah bercampur dengan berbagai bahan-bahan yang diperlukan di dalam pembuatan kompon. Dalam bentuk kompon, karet alam sangat mudah dilengketkan satu sama lain sehingga sangat disukai dalam pembuatan barang-barang yang perlu dilapis-lapiskan sebelum vulkanisasi dilakukan.

Keunggulan daya lengket inilah yang menyebabkan karet alam sulit disaingi oleh karet sintetik dalam pembuatan karkas untuk ban radial ataupun dalam pembuatan sol karet yang sepatunya diproduksi dengan cara vulkanisasi langsung.

Karet alam mengandung beberapa bahan antara lain: karet hidrokarbon, protein, lipid netral, lipid polar, karbohidrat, garam anorganik, dll.

Protein dalam karet alam dapat mempercepat vulkanisasi atau menarik air dalam vulkanisat. Beberapa lipid ada yang merupakan bahan pencepat atau antioksidan. Protein juga dapat meningkatkan heat build-up tetapi dapat juga meningkatkan ketahanan sobek.

Karet alam lama kelamaan dapat meningkat viskositasnya atau menjadi keras. Ada jenis karet alam yang sudah ditambah bahan garam hidroksilamin sehingga tidak bisa mengeras dan disebut karet CV (contant viscosity). Karet alam bisa mengkristal pada suhu rendah (misalkan -26°C) dan bila ini terjadi, diperlukan pemanasan karet sebelum diolah pabrik barang jadi karet.

2.9.1 Sifat – Sifat Karet

kembali ke bentuk semula bila tarikan atau tegangan dilepaskan / dibebaskan. Karet alam merupakan salah satu jenis Elastomer yang terdapat di alam.

Elastomer merupakan salah satu jenis dari Polymer yang terdiri dari monomer-monomer. Monomer-monomer ini disebut dengan isoprene. Karet alam merupakan linear polymer atau cis-1,4-polyisoprene dari hidrokarbon tidak jenuh yang disebut (2- methyl-1,3butadiene).

Ada sekitar 11.000 sampai 20.000 unit isoprene yang terdapat pada rantai polymer karet alam, rantai pajang ini disebut polyisoprene polymer. Berat molekul berbeda-beda tergantung dari klon biji karet Hevea brasiliensis yaitu antara 100.000 s/d 1.000.000 .

Karet alam memiliki sifat-sifat unggul dan sifat-sifat yang lemah sebagai berikut :

1. Karet alam bersifat keras dan elastis, tetapi akan melunak dan lengket bila berada pada suhu yang tinggi dan mengeras dan padat pada suhu rendah. 2. Spesifik gravity-nya 0.915.

3. Memiliki daya elastisitas tinggi.

4. Memiliki ketahanan terhadap daya gesek dan kekuatan tensil rendah. 5. Tidak dapat larut dalam air, acetone, dan alkali.

6. Larut dalam larutan ether, carbon disulphide, carbon tetrachloride, turpentine, dan minyak tanah.

7. Vulkanisasi karet alam dilakukan dengan memanaskan karet alam dan dicampur dengan (5% - 8% belerang), zinc oxide (5%) dan accelerator (0.5% - 1%) pada suhu 400 - 440 Kelvin sekitar setengah jam. Semakin banyak belerang atau sulfur ditambahkan maka karet akan semakin keras.

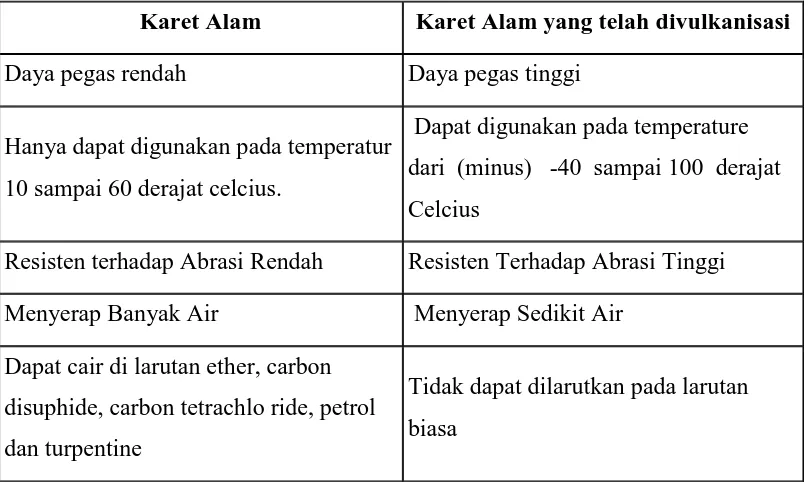

Tabel 2.5 Perbandingan karet alam dan yang telah divulkanisasi

Karet Alam Karet Alam yang telah divulkanisasi

Lunak dan lengket pada suhu tinggi Keras dan tidak lengket pada suhu tinggi

Karet Alam Karet Alam yang telah divulkanisasi

Daya pegas rendah Daya pegas tinggi

Hanya dapat digunakan pada temperatur 10 sampai 60 derajat celcius.

Dapat digunakan pada temperature dari (minus) -40 sampai 100 derajat Celcius

Resisten terhadap Abrasi Rendah Resisten Terhadap Abrasi Tinggi Menyerap Banyak Air Menyerap Sedikit Air

Dapat cair di larutan ether, carbon disuphide, carbon tetrachlo ride, petrol dan turpentine

Tidak dapat dilarutkan pada larutan biasa

2.10 Batu Apung

Batu apung adalah salah satu agregat yang berasal dari alam, biasanya berasal dari muntahan lahar panas gunung berapi, kemudian dilanjutkan proses pendinginan secara alami dan terendapkan di dalam lapisan tanah selama bertahun-tahun. Batu apung (pumice) berwarna terang, mengandung buih yang terbuat dari gelembung berdinding gelas, dan biasanya disebut juga sebagai batuan gelas volkanik silikat. Gambar bentuk dari agregat batu apung diperlihatkan pada gambar 2.3.

Gambar 2.3 Agregat batu apung

(sound transmission) rendah, rasio kuat tekan terhadap beban tinggi, konduktifitas panas (thermal conductivity) rendah, dan ketahanan terhadap api sampai dengan 6 jam.

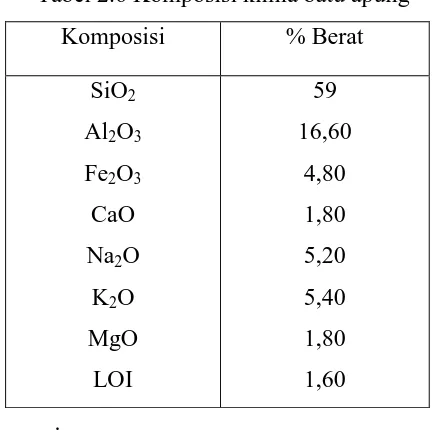

Adapun kandungan atau komposisi kimia yang terdapat di dalam batu apung diperlihatkan pada Tabel 2.6, terlihat bahwa komposisi dominan dari batu apung berturut-turut adalah SiO2, K2O, Na2O dan Fe2O3, sedangkan senyawa lainnya relatif kecil. Batu apung dapat digunakan sebagai bahan utama untuk pembuatan beton ringan karena mempunyai sifat antara lain: porositas tinggi, densitas rendah, isolasi termal tinggi dan tahan terhadap goncangan seperti gempa.

Tabel 2.6 Komposisi kimia batu apung Komposisi % Berat

Batu apung yang merupakan agregat alamiah yang ringan serta umum penggunanya. Asalkan bebas dari debu volkanik yang halus dan bahan yang bukan volkanik asalnya, seperti lempung, batu apung menghasilkan beton ringan yang memuaskan dengan berat jenis antara 720 kg/m3 dan 1440 kg/m3. (Murdock, 1991).

2.11 Pengujian Sifat Fisis

penyerapan air dari genteng polimer tersebut dan porositas yang berhubungan langsung dengan kerapatan.

2.11.1 Pengujian Densitas

Densitas merupakan ukuran kepadatan dari suatu material. Ada dua macam densitas yaitu : Bulk Density dan true density. Bulk density adalah densitas dari suatu sampel yang berdasarkan volume bulk atu volume sampel yang termasuk dengan pori – pori atau rongga yang ada pada sampel tersebut. Pengukuran bulk density untuk bentuk yang tidak beraturan dapat ditentukan dengan Metode Archimedes yaitu dengan menggunakan persamaan sebagai berikut (SNI 03-2105 (1996),

ρbenda = x ... (2.1) dengan :

ρbenda = Densitas benda (gr/cm3) ρH2O = Densitas air ( 1 gr/cm3) Mk = Massa kering benda (gr) Msg = Massa sampel gantung (gr) Mkp = Massa kawat penggantung (gr)

2.11.2 Serapan air (Water Absorbtion)

Serapan air adalah kemampuan genteng polimer untuk menyerap air ketika direndam dalam air hingga memiliki massa jenuh, artinya hingga beton ringan tidak mampu menyerap lagi karena sudah penuh. Besarnya penyerapan air ini dapat dihitung. Pengujian serapan air ini mengacu pada ASTM C-20-00-2005 tentang prosedur pengujian, dimana bertujuan untuk menentukan besarnya persentase air yang terserap oleh sampel yang direndam dengan perendaman selama 24 jam.

perendaman. Setelah 24 jam perendaman masing-masing sampel diukur massa akhirnya sebagai massa basahnya.

Untuk menghitung besarnya serapan air oleh genteng polimer dihitung dengan menggunakan persamaan sebagai berikut,

Serapan air ( Water absorbtion) = x 100%...(2.2)

dengan :

Mb = Massa basah ,gr Mk = Massa kering ,gr.

2.12 Pengujian Sifat Mekanik

2.12.1 Pengujian Kuat Lentur (UFS /Ultimate Flexture Strength)

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan genteng terhadap pembebanan pada tiga titik lentur. Disamping itu pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu bahan. Pada permukaan bagian atas yang dibebani akan terjadi kompresi, sedangkan pada bagian permukaan bawah akan terjadi tarikan.

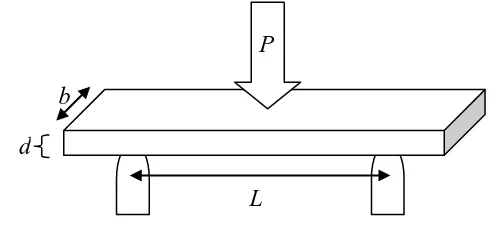

Sampel uji berbentuk persegi panjang dengan ukuran 100 mm disesuaikan dengan standart ASTM D – 638. Pengujian Kekuatan Lentur (UFS) dimaksudkan untuk mengetahui ketahanan genteng terhadap pembebanan. Dalam metode ini metode yang digunakan adalah metode tiga titik lentur.

Gambar 2.4 Pembebanan Pengujian Kuat Lentur b

d

P

Persamaan yang digunakan untuk memperoleh kekuatan lentur adalah,

2

2 3

bd PL

UFS = ... (2.3) dengan :

P = Gaya penekanan (N) L = Jarak sangga (cm) b = Lebar sampel uji (cm) d = Tebal sampel uji (cm) UFS = Kuat lentur (MPa)

2.12.2 Pengujian Impak

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba, contoh deformasi pada bumper mobil pada saat terjadinya tumbukan kecelakaan.

atau terdeformasi dengan mudah. Pada Gambar 2.5 memberikan ilustrasi suatu pengujian impak dengan metode Charpy,

Gambar 2.5 Ilustrasi Skematis Pengujian Impak Dengan Benda Uji Charpy Pada pengujian impak, energi yang diserap oleh benda uji biasanya dinyatakan dalam satuan Joule dan dibaca langsung pada skala (dial) penunjuk yang telah dikalibrasi yang terdapat pada mesin penguji. Harga impak (HI) suatu bahan yang diuji dengan metode Charpy menggunakan persamaan sebagai berikut:

A E

HI = ... (2.4) dengan : E = Energi yang diserap, J

A = Luas penampang, m2 HI = Harga Impak, J/m2

2.12.3 Pengujian Kuat Tarik

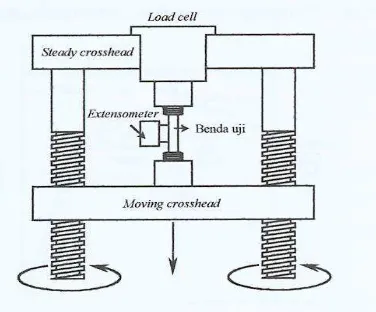

Uji tarik banyak dilakukan untuk melengkapi informasi rancangan dasar kekuatan suatu bahan dan sebagai data pendukung bagi spesifikasi bahan. Pada uji tarik benda uji diberi beban gaya tarik sesumbu yang bertambah secara kontinu, bersamaan dengan itu dilakukan pengamatan mengenai perpanjang yang dialami benda uji dengan extensometer, seperti terlihat pada Gambar 2.6.

Gambar 2.6 Skema alat pengujian tarik dengan UTM

Tegangan yang didapatkan dari kurva tegangan teoritik adalah tegangan yang membujur rata-rata dari pengujian tarik. Tegangan tersebut diperoleh dengan cara membagi beban dengan luas awal penampang lintang benda uji itu.

σ = F/A ... (2.5) Regangan yang didapatkan adalah regangan linear rata-rata, yang diperoleh dengan cara membagi perpanjangan (gage length) benda uji (δ atau ∆L), dengan panjang awal.

Gambar 2.7 Kurva Tegangan Regangan teknik (σ - ε)

Bentuk dan besaran pada kurva tegangan-regangan suatu logam tergantung pada komposisi, perlakukan panas, deformasi plastis yang pernah dialami, laju regangan, temperatur, dan keadaan tegangan yang menentukan selama pengujian. Parameter-parameter yang digunakan untuk menggambarkan kurva tegangan-regangan logam adalah kekuatan tarik, kekuatan luluh atau titik luluh, persen perpanjangan, dan pengurangan luas. Parameter pertama adalah parameter kekuatan, sedangkan yang kedua menyatakan keuletan bahan.

2.13 Thermal Analyzer (DTA)

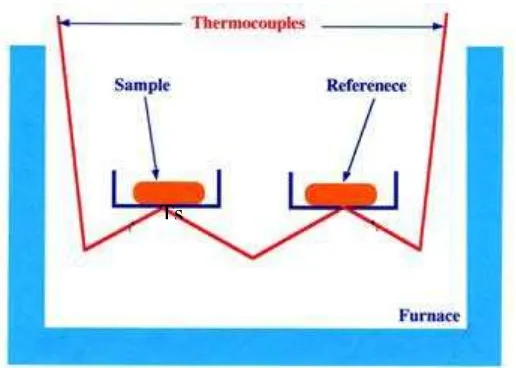

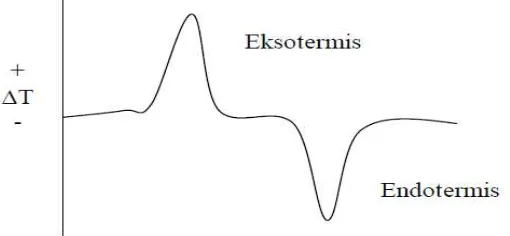

analyzer atau DTA adalah apabila dua buah krusibel dimasukkan ke dalam tungku DTA secara bersamaan, krusibel yang berisi sampel ditempatkan disebelah kiri dan krusibel kosong (pembanding) di sebelah kanan, kemudian kedua krusibel tersebut dipanaskan dengan aliran panas yang sama besar seperti yang terlihat pada Gambar 2.8, akan terjadi penyerapan panas yang berbeda oleh kedua krusibel tersebut. Besarnya perbedaan penyerapan panas yang terjadi disebabkan oleh perbedaan temperatur yang menyebabkan terjadinya suatu reaksi endotermik. Apabila temperatur sampel (Ts) lebih besar dari temperatur pembanding (Tr) maka yang terjadi adalah reaksi eksotermik tetapi apabila temperatur sample (Ts) lebih kecil dari pada temperatur pembanding (Tr) maka reaksi perubahan yang terjadi adalah reaksi endotermik. Hal tersebut dapat dijelaskan bahwa terjadinya reaksi eksotermik disebabkan oleh suatu bahan mengalami perubahan fisika atau kimia dengan mengeluarkan sejumlah panas yang mengakibatkan kenaikan Ts lebih besar dari Tr. Sedangkan terjadinya reaksi endotermik disebabkan oleh terjadinya perubahan fisika atau kimia yang dialami oleh suatu bahan dengan menyerap sejumlah panas yang mengakibatkan Ts lebih kecil dari Tr seperti yang ditunjukkan pada Gambar 2.9.

.

Gambar 2.9 Kurva Ideal Differential Thermal Analysis (DTA)

Tetapi apabila terjadi hanya perubahan base line atau membentuk tinggi puncak endotermik maupun eksotermik yang kecil maka hal itu kemungkinan hanya terjadi transisi glass dan penyerapan panas. Dari beberapa hasil penelitian telah diperoleh bahwa adanya fenomena yang disebabkan oleh perubahan sifat fisika atau kimia yang menyebabkan reaksi eksotermik maupun reaksi endotermik ditunjukkan pada tabel 2.7 (Aslina, 2005).

Tabel 2.7 Reaksi endotermik dan eksotermik bahan

Penomena Kondisi

Peristiwa Fisika Eksotermis Endotermis

Adsorbsi √ X

Desorpsi X √

Transisi √ √

Kristal √ X

Kristalisasi Pelelehan X √

Penguapan X √

2.14 Struktur Mikro

Untuk menentukan karakter dari struktural suatu material, diperlukan pendekatan yang umum diambil, yakni meneliti material dengan berkas radiasi atau partikel dengan energi tinggi. Scanning Electron Microscope (SEM) dikembangkan untuk mempelajari secara langsung struktur permukaan, mikrostruktur, dan morfologi bahan. Alat SEM yang digunakan pada penelitian ini dilengkapi dengan EDS (Energy Dispersive Spectroscopy). EDS dihasilkan dari Sinar-X karakteristik, yaitu dengan menembakkan sinar-X pada posisi yang ingin kita ketahui komposisinya. Maka setelah ditembakkan pada posisi yang diinginkan maka akan muncul puncak – puncak tertentu yang mewakili suatu unsur yang terkandung.

Scanning Electron Microscope (SEM) merupakan sejenis mikroskop yang menggunakan elektron sebagai pengganti cahaya untuk melihat benda dengan resolusi tinggi. Analisa SEM bermanfaat untuk mengetahui mikrostruktur (termasuk porositas dan bentuk retakan) benda padat. Berkas sinar elektron dihasilkan dari filamen yang dipanaskan, disebut electron gun. Cara kerja SEM adalah gelombang elektron yang dipancarkan electron gun berkondensasi dilensa kondensor dan terfokus sebagai titik yang jelas oleh lensa objektif. Scanning coil yang diberi energi menyediakan medan magnetik bagi sinar elektron. Berkas sinar elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang dihasilkan terdiri dari ribuan titik berbagai intensitas dipermukaan Cathoda Ray Tube (CRT) sebagai topografi gambar. Pada sistem ini berkas elektron dikonsentrasikan pada specimen, bayangannya diperbesar dengan lensa objektif dan diproyeksikan pada layar.

Cuplikan yang akan dianalisis dalam kolom SEM perlu dipersiapkan dahulu, walaupun telah ada jenis SEM yang tidak memerlukan pelapisan (coating) cuplikan.

1. Plat dipotong dengan menggunakan gergaji intan. Seluruh kandungan air, larutan dan semua benda yang dapat menguap apabila divakum, dibersihkan. 2. Cuplikan dikeringkan pada suhu 60°C minimal selama 1 jam.

3. Cuplikan non logam harus dilapisi dengan emas tipis atau logam lainnya, seperti Pt. Cuplikan logam dapat langsung dimasukkan dalam ruang cuplikan.

Sistem penyinaran dan lensa pada SEM sama dengan mikroskop cahaya biasa. Pada pengamatan yang menggunakan SEM lapisan cuplikan harus bersifat konduktif agar dapat memantulkan berkas elektron dan mengalirkannya ke ground.