SKRIPSI

APLIKASI TEKNOLOGI DAN BAHAN TAMBAHAN PANGAN UNTUK MENINGKATKAN UMUR SIMPAN MIE BASAH MENTAH

Oleh :

VALERIA KOES INGGRID SUKOWATI F24102105

2007

FAKULTAS TEKNOLOGI PERTANIAN DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

INSTITUT PERTANIAN BOGOR BOGOR

APLIKASI TEKNOLOGI DAN BAHAN TAMBAHAN PANGAN UNTUK MENINGKATKAN UMUR SIMPAN MIE BASAH MENTAH

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

VALERIA KOES INGGRID SUKOWATI F24102105

2007

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI TEKNOLOGI DAN BAHAN TAMBAHAN PANGAN UNTUK MENINGKATKAN UMUR SIMPAN MIE BASAH MENTAH

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

VALERIA KOES INGGRID SUKOWATI F24102105

Tanggal lulus :

Menyetujui : Bogor,

Dr. Ir. Ratih Dewanti-Hariyadi, MSc. Dr. Ir. Nuri Andarwulan, MSi. Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

Dr. Ir. Dahrul Syah Ketua Departemen ITP

Valeria Koes Inggrid Sukowati. F24102105. Aplikasi Teknologi dan Bahan Tambahan Pangan untuk Meningkatkan Umur Simpan Mie Basah Mentah. Di bawah bimbingan Dr. Ir. Ratih Dewanti-Hariyadi, MSc dan Dr. Ir. Nuri Andarwulan, Msi.

RINGKASAN

Mie adalah makanan yang biasa dikonsumsi masyarakat Indonesia. Mie basah mentah termasuk bahan pangan yang mudah rusak karena memiliki kadar air yang cukup tinggi (20-35%). Penyimpanan mie basah mentah pada suhu ruang hanya dapat mempertahankan kesegarannya hingga 36 jam. Oleh karena itu, banyak produsen mie yang menggunakan bahan tambahan ilegal seperti formalin dan boraks untuk meningkatkan mutu mie basah mentah.

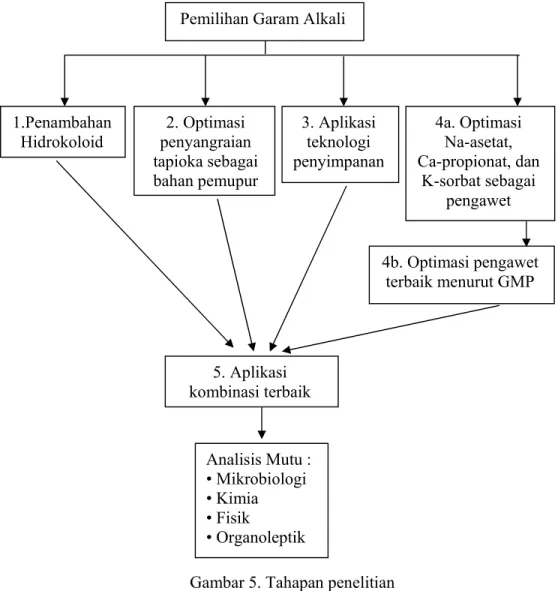

Tujuan penelitian ini adalah untuk meningkatkan umur simpan mie basah mentah dengan mengaplikasikan teknologi dan bahan tambahan pangan yang sesuai perundang-undangan. Mie basah mentah yang dihasilkan pada penelitian ini selanjutnya disebut dengan mie. Tahapan penelitian meliputi pemilihan garam alkali (0,6% Na2CO3 dan 0,2% STPP), penambahan hidrokoloid (0,5% gum arab, 0,5% karagenan, dan 0,2% CMC), aplikasi teknologi penyimpanan (suhu rendah, kemas vakum) dengan menggunakan kemasan LDPE dan PP, peningkatan mutu tapioka (tapioka bermerek dan tapioka tidak bermerek), optimasi pengawet (Na-asetat, Ca-propionat, dan K-sorbat). Setiap perlakuan yang memberikan umur simpan paling lama dan dan mutu mie terbaik akan diaplikasikan secara bersamaan pada aplikasi kombinasi terbaik. Pengamatan dilakukan untuk menetapkan umur simpan secara subyektif berdasarkan bau asam. Selain itu, juga dilakukan analisis mutu fisik (kekerasan, kelengketan, elastisitas, dan warna), mutu kimia (pH dan aw), mutu mikrobiologis (TPC dan total kapang-khamir) yang dilakukan secara obyektif, analisis kontribusi harga BTP, dan uji sensori.

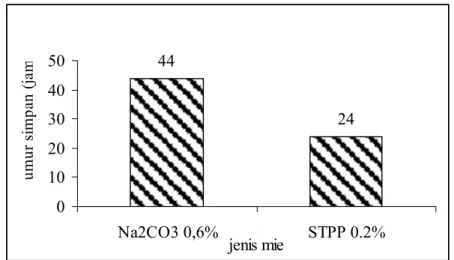

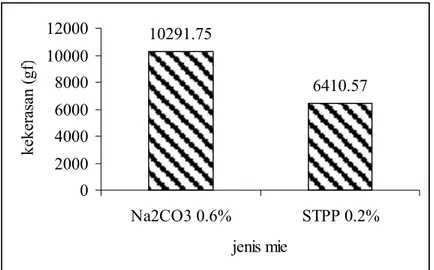

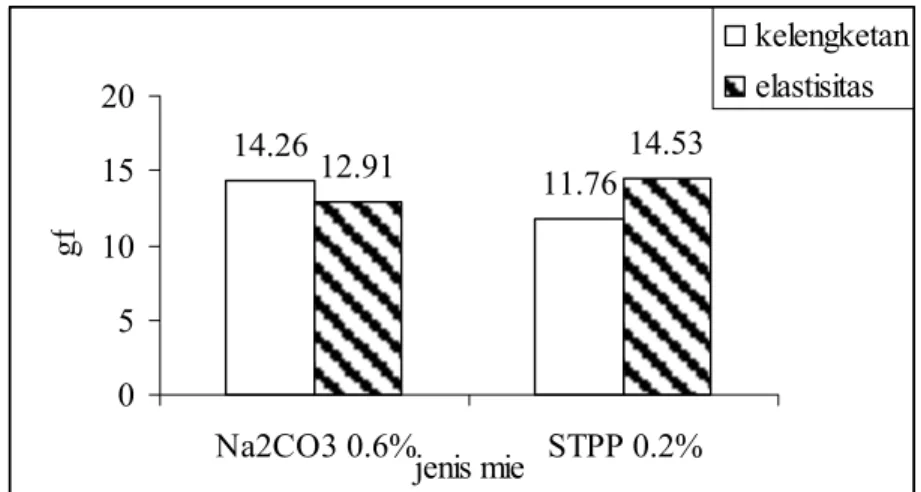

Hasil penelitian menunjukkan bahwa mie yang menggunakan Na2CO3 memiliki umur simpan 44 jam, sedangkan mie yang menggunakan STPP hanya bertahan selama 24 jam. Mie Na2CO3 memiliki tekstur yang lebih keras dan warna yang lebih kuning dibandingkan dengan mie STPP, tetapi elastisitasnya lebih rendah. Penambahan Na2CO3 memerlukan biaya sebesar Rp.19,20/kg mie sedangkan penambahan STPP Rp.24,-/kg mie. Oleh karena itu, Na2CO3 digunakan sebagai garam alkali pada aplikasi kombinasi terbaik.

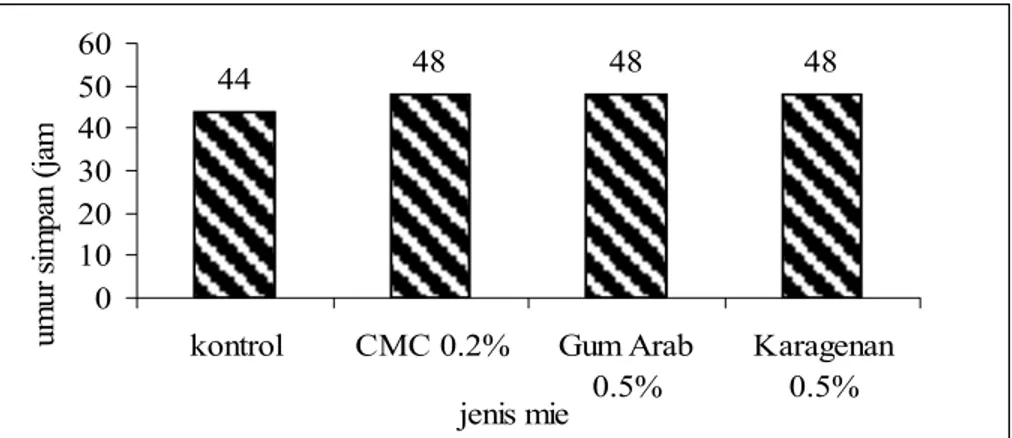

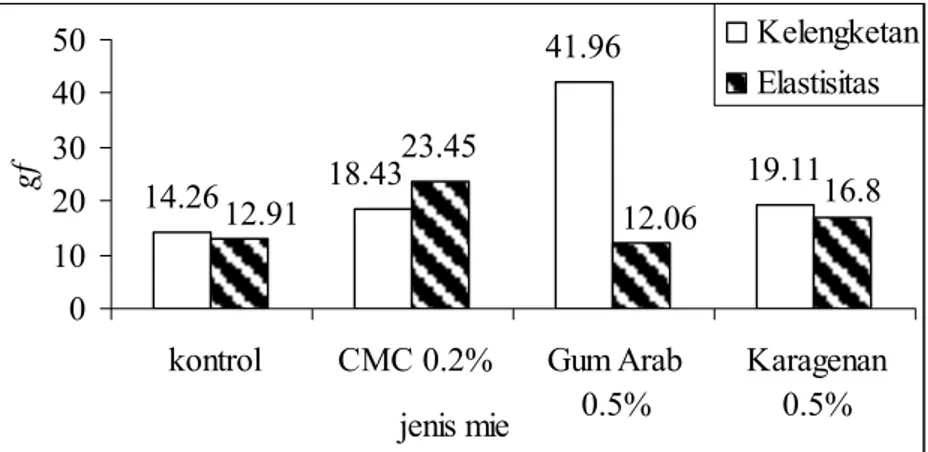

Mie dengan penambahan gum arab, CMC dan karagenan memiliki umur simpan yang sama yaitu 48 jam. Mie dengan penambahan CMC, gum arab dan mie kontrol lebih keras dibandingkan dengan mie dengan penambahan karagenan. Penambahan CMC, gum arab atau karagenan tidak mempengaruhi kelengketan mie. Mie dengan penambahan CMC lebih elastis dibandingkan dengan mie dengan penambahan gum arab, karagenan dan mie kontrol. Dari segi harga, mie dengan penambahan CMC memerlukan biaya sebesar Rp.96,-/kg mie sedangkan mie dengan penambahan gum arab memerlukan biaya sebesar Rp.520,-/kg mie dan mie dengan penambahan karagenan memerlukan biaya sebesar Rp.2.400,-/kg mie. Oleh karena itum CMC digunakan sebagai hidrokoloid pada aplikasi kombinasi terbaik.

Ada dua jenis tapioka yang digunakan sebagai pemupur yaitu tapioka tidak bermerek (TTB) dan tapioka bermerek Gunung Agung (TGA). Penyangraian pada

suhu 80oC dilakukan terhadap tapioka tidak bermerek untuk mengurangi jumlah mikroba awal. Penyangraian ini dilakukan selama 0 detik (TTB0), 15 detik (TTB15), 30 detik (TTB30) dan 60 detik (TTB60). Berdasarkan analisis mikrobiologis, TPC tapioka TTB30, TTB60 dan TGA memiliki nilai yang sama yaitu sebesar 2,3 x 103 CFU/g dan lebih rendah dibandingkan dengan TPC TTB15 dan TTB yang tidak disangrai. Mie yang dipupur dengan TTB60 dan TGA memiliki umur simpan yang sama (52 jam) dan lebih lama dibandingkan dengan mie yang dipupur dengan TTB0, TTB15, dan TTB30. Penambahan tapioka tidak bermerek memerlukan biaya sebesar Rp.105,-/kg mie sedangkan tapioka bermerek Rp.150,-/kg mie. Tapioka TGA digunakan sebagai tapioka terbaik karena dapat memperpanjang umur simpan mie hingga 52 jam.

Mie yang disimpan pada suhu rendah (6oC) dengan kemasan LDPE atau PP dan mie yang dikemas vakum dengan kemasan PP umur simpannya lebih dari 4 minggu (indikator bau asam) dan lebih lama dibandingkan dengan mie yang disimpan pada suhu ruang (30oC) dengan kemasan LDPE atau PP dan mie yang disimpan pada suhu rendah (13oC) dengan kemasan LDPE atau PP. Pengunaan dua jenis kemasan LDPE atau PP tidak memberikan pengaruh yang nyata terhadap umur simpan mie. Penggunaan kemasan LDPE memerlukan biaya sebesar Rp.400,-/kg mie sedangkan kemasan PP sebesar Rp.1.200,-/kg mie. Teknologi kemas vakum dengan kemasan PP memerlukan biaya sebesar Rp.26.200,-/kg mie.

Pada tahapan optimasi pengawet, pengawet yang dapat memperpanjang umur simpan mie paling lama diperoleh dari hasil kombinasi pengawet Na-asetat 25%+Ca-propionat 50%+K-sorbat 25% karena umur simpan mie mencapai 66 jam. Selanjutnya, mie dengan penambahan pengawet Na-asetat 25%+Ca-propionat 50%+K-sorbat 25% akan digunakan sebagai mie dengan pengawet terbaik karena dapat memperpanjang umur simpan mie hingga 66 jam.

Berdasarkan analisis ragam, penurunan konsentrasi pengawet Na-asetat 25%+Ca-propionat 50%+K-sorbat 25% sebesar 50% telah berbeda nyata umur simpannya dengan konsentrasi pengawet 100%. Mie dengan konsentrasi pengawet 50% dipilih sebagai pengawet optimal menurut GMP karena umur simpannya cukup lama yaitu 60 jam. Pengawet Na-asetat 25%+Ca-propionat 50%+K-sorbat 25% dengan konsentrasi 50% memberikan kontribusi harga sebesar Rp.87,50/kg mie.

Mie kombinasi terbaik dibuat dengan penambahan 0,6% Na2CO3, 0,2% CMC, penggunaan tapioka bermerek dan pengawet Na-asetat 25%+Ca-propionat 50%+K-sorbat 25% dengan konsentrasi 50%. Mie kontrol dinyatakan rusak setelah 32 jam karena TPCnya mencapai 1,6 x 106 CFU/g, sedangkan mie kombinasi terbaik dinyatakan rusak setelah 40 jam karena TPCnya telah mencapai 2,5 x 106 CFU/g. Sampai dengan 44 jam, pertumbuhan kapang dan khamir pada mie kontrol masih memenuhi syarat SNI yaitu hanya mencapai 6,8 x 101 CFU/g. Setelah 60 jam, pertumbuhan kapang dan khamir mie kombinasi terbaik mencapai 3,0 x 103 CFU/g. Jumlah koliform pada mie kontrol dan mie kombinasi terbaik sebesar 0 MPN/g.

Uji sensori yang dilakukan menggunakan uji hedonik (kesukaaan) dengan menggunakan 5 skala dan sebagai kontrol positif, digunakan mie pasar. Berdasarkan hasil uji sensori, panelis menilai netral untuk parameter aroma, tekstur, warna, dan secara keseluruhan mie kontrol mentah, mie pasar mentah, dan

mie kombinasi terbaik mentah. Akan tetapi, aroma dan tekstur mie pasar berbeda nyata dengan aroma mie kontrol dan mie kombinasi terbaik, sedangkan untuk parameter warna, ketiga jenis mie ini tidak berbeda nyata. Panelis juga menilai netral untuk parameter aroma, tekstur, warna, rasa dan secara keseluruhan mie kontrol mentah yang dimatangkan, mie pasar mentah yang dimatangkan, dan mie kombinasi terbaik mentah yang dimatangkan. Aroma, warna, dan rasa mie pasar mentah yang dimatangkan berbeda nyata dengan mie kontrol mentah yang dimatangkan dan mie kombinasi terbaik yang dimatangkan.

Saran-saran yang dapat digunakan untuk aplikasi industri atau penelitian selanjutnya yaitu : (1) penggunaan pengawet Na-asetat teknis dengan konsentrasi maksimal yang digunakan sebesar 0,6% sehingga dapat lebih memperpanjang umur simpan mie tetapi tidak memerlukan biaya yang mahal; (2) penyimpanan mie pada suhu rendah untuk memperpanjang umur simpan mie.

RIWAYAT HIDUP

Penulis bernama lengkap Valeria Koes Inggrid Sukowati. Penulis dilahirkan di Jakarta pada tanggal 27 Desember 1983. Penulis merupakan anak kedua dari tiga bersaudara dari Bapak Heribertus Paulus Sukimandoyo dan Ibu Anna Koes Endah. Penulis memulai pendidikan SD di SD Strada Van Lith II Jakarta

pada tahun 1990-1996. Kemudian penulis melanjutkan ke SMP Santa Ursula Jakarta pada tahun 1996-1999 dan SMU Santa Ursula Jakarta pada tahun 1999-2002. Penulis diterima di IPB di Departemen Teknologi Pangan dan Gizi melalui jalur SPMB pada tahun 2002.

Selama kuliah, penulis pernah bergabung sebagai Bendahara dan Ketua Dana & Usaha Ziarah Keluarga Mahasiswa Katolik (KEMAKI) IPB dan menjadi panitia di beberapa acara Natal Civa IPB. Penulis juga pernah menjadi asisten mata kuliah Mikrobiologi tahun 2005 dan asisten mata kuliah Teknologi Pengolahan Pangan tahun 2006. Penulis pernah bekerja Praktek Kerja Lapang di Aerowisata Catering Service Tanggerang di bagian Kitchen & Hygiene Departement pada tahun 2005 dengan tema : Mempelajari Penerapan GMP (Good Manufacturing Practices) dan SSOP (Standard Sanitation Operating Procedures) pada PT. Aerowisata Catering Service, Cengkareng, Banten. Pada penyelesaian tugas akhir, penulis melakukan penelitian dengan judul : Aplikasi Teknologi dan Bahan Tambahan Pangan untuk Meningkatkan Umur Simpan Mie Basah Mentah di bawah bimbingan Dr. Ir. Ratih Dewanti-Hariyadi, M.Sc dan Dr. Ir Nuri Andarwulan, M.Si.

KATA PENGANTAR

Puji syukur kepada Tuhan Yesus Kristus atas segala rahmat dan berkatNya sehingga penulis dapat menyelesaikan penelitian yang berjudul “Aplikasi Teknologi dan Bahan Tambahan Pangan untuk Meningkatkan Umur Simpan Mie Basah Mentah”. Dalam kesempatan ini, penulis ingin menyampaikan rasa terima kasih dan penghargaan yang sebesar-besarnya kepada:

1. Tuhan Yesus Kristus dan Bunda Maria yang telah banyak mengajari penulis tentang kesetiaan, cobaan, kepercayaan, kesabaran dan kebijaksanaan dalam hidup ini dan khususnya selama penelitian ini berlangsung.

2. Kedua orangtuaku tersayang, Mas Anton dan Iyus serta nenekku tercinta, yang senantiasa memberikan dukungan, semangat, doa, nasehat, dorongan, serta bantuannya baik secara materi maupun moril. 3. Ibu Dr. Ir. Ratih Dewanti-Hariyadi, MSc selaku dosen pembimbing I

yang telah memberikan arahan, bimbingan, nasehat dan segala bantuan kepada penulis selama perkuliahan, penelitian maupun penyusunan tugas akhir.

4. Ibu Dr. Ir. Nuri Andarwulan, Msi selaku dosen pembimbing II yang telah banyak memberikan masukan, arahan, dan kritik yang sangat membantu penulis.

5. Ibu Dr. Ir. Lilis Nuraida, MSc selaku dosen penguji yang telah memberikan waktu dan masukan-masukan kepada penulis.

6. Pretty, Karen, Elvina, Meilina dan Dhenok yang telah bersama-sama menghadapi segala tantangan selama penelitian. Segala sesuatu yang baik tidak akan datang terburu-buru.

7. Para Laboran : Pak Gatot, Bu Rubiyah, Pak Wahid, Pak Koko, Pak Rozak, Pak Sidik, Pak Yahya, Pak Sobirin, Bu Sri, Teh Ida, Mas Edi dan semua laboran di laboratorium Departemen ITP atas bantuan dan kerjasamanya.

8. Sahabatku : Ratry, Ella dan Steisi yang selalu mau membagi kesedihan dan kegembiraan persahabatan kita selama 4 tahun di IPB, Pretty yang

telah berbagi waktu, air mata dan senyuman bersama-sama selama penelitian, Arvi yang selalu memberikan keceriaan selama praktikum, Maria Dewi yang telah membantuku menemukan tujuan hidupku dan Karen yang telah membantuku mengenal Tuhanku lebih dalam.

9. Shinta, Nanda, dan Ribka yang telah banyak menghibur dan menguatkan penulis menghadapi segala cobaan. Cobaan yang kamu alami ialah cobaan biasa, yang tidak melebihi kekuatanmu sebab Allah setia dan akan memberikan jalan keluar.

10. Tante, Tukep, Farah, Dora, Nui, Tissa dan Ina, dan Nene yang selalu membagi cerita, gosip, jalan-jalan dan hal-hal seru lainnya selama 4 tahun ini.

11. Teman-teman TPG39 : Kelompok D1 (Te, Arvi, Woro, Stuty), Herold, Kiki, Hansib, Hana, Yessica, Prasna, Randy, Adjeng, Didin, Ulik, Dadik, Ijal, Adrinal, Tono, Eva, Risna, Aponk, Vivi, dan semua anak ITP39 lainnya;

12. ITP40 khususnya Andreas dan Agus, tetangga kos ku Ayu BDP41 dan Herdi INMT39, Rhais Prasetyo terimakasih atas pinjaman bukunya, Greth yang telah meminjamkan kamarnya.

13. Masku, yang tanpa kau sadari kehadiranmu telah mengajariku untuk setia dan sabar dalam doa.

14. Terima kasih untuk semua pihak yang tidak dapat disebutkan satu persatu yang telah memberikan bantuan kepada penulis baik selama kuliah maupun selama penelitian ini berlangsung.

Akhirnya penulis mengharapkan semoga Tuhan Yang Maha Esa melimpahkan kasih dan rahmatNya kepada semua pihak yang telah membantu penulis baik selama kuliah maupun selama penelitian.

Bogor, 2 Februari 2007

DAFTAR ISI

Hal

KATA PENGANTAR ... . v

DAFTAR ISI ... vii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiv

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... ... 2

II. TINJAUAN PUSTAKA A. MIE ... 3

1. Jenis Mie ... 4

2. Proses Pengolahan Mie Basah Mentah ... 5

3. Kerusakan Mie Basah ... 7

B. BAHAN TAMBAHAN PANGAN ... 8

1. Pengawet ... 9 a. Na-asetat ... 10 b. Ca-propionat ... 11 c. K-sorbat ... 12 2. Bahan Pemupur ... 14 3. Garam Alkali ... 15 4. Hidrokoloid ... 16 a. Gum Arab ... 16 b. Karagenan ... 17 c. CMC ... 17

C. APLIKASI TEKNOLOGI PENYIMPANAN ... 19

1. Penyimpanan pada Suhu Rendah ... 19

III. BAHAN DAN METODE

A. BAHAN DAN ALAT ... 22

1. Bahan ... 22

2. Alat ... 23

B. METODE ... 23

1. Pemilihan Garam Alkali ... 24

2. Penambahan Hidokoloid ... 25

3. Optimasi Penyangraian Tapioka sebagai Bahan Pemupur... 26

4. Aplikasi Teknologi Penyimpanan... 27

5. Optimasi Na-asetat, Ca-propionat dan K-sorbat sebagai Bahan Pengawet ... 28

6. Tahapan Kombinasi Terbaik ... ... 29

C. PENGAMATAN ... 30

1. Analisis Mutu Fisik... 30

a. Kekerasan dan Kelengketan (Texture Analyzer)... 30

b. Elastisitas (Texture Analyzer)... 30

c. Pengukuran Warna (Chromameter)... 30

2. Analisis Mutu Kimia... 31

a. Pengukuran pH ... 31

b. Pengukuran Aktivitas Air (aw) menggunakan aw meter Shibaura WA-360 ... 31

3. Analisis Mutu Mikrobiologis... 32

4. Analisis Kontribusi Harga BTP terhadap Harga Mie... 33

5. Uji Organoleptik ... ... 33

IV. HASIL DAN PEMBAHASAN A. PENGARUH JENIS GARAM ALKALI TERHADAP MUTU MIE 34 1. Umur Simpan Mie ... 34

2. Mutu Fisik ... ... 36

a. Tekstur ... ... 37

b. Warna ... ... 39

B. PENGARUH PENAMBAHAN HIDROKOLOID TERHADAP

MUTU MIE... 41

1. Umur Simpan Mie dengan Penambahan Hidrokoloid... 41

2. Tekstur ... 42

3. Kontribusi Harga Hidrokoloid terhadap Harga Mie... 44

C. PENGARUH PENYANGRAIAN BAHAN PEMUPUR TERHADAP MUTU MIE ... 45

1. Mutu Mikrobiologis Tapioka... 45

2. Umur Simpan Mie dengan Aplikasi Bahan Pemupur... 47

3. Kontribusi Harga Tapioka terhadap Harga Mie ... ... 48

D. PENGARUH CARA PENYIMPANAN TERHADAP MUTU MIE... 49

1. Umur Simpan ... 49

2. Kontribusi Harga Kemasan terhadap Harga Mie... 51

E. PENGARUH BAHAN PENGGUNAAN PENGAWET TERHADAP MUTU MIE... 52

1. Optimasi Bahan Pengawet ... 53

a. Umur Simpan ... 53

b. Warna... 56

c. Kontribusi Harga Pengawet terhadap Mutu Mie... 57

d. Zona Pengawet ... ... 58

2. Optimasi Pengawet Menurut GMP ... 59

a. Umur Simpan ... 60

b. Warna ... 62

c. Kontribusi Harga Pengawet terhadap Harga Mie... 63

F. APLIKASI KOMBINASI TERBAIK TERHADAP MUTU MIE... 64

1. Mutu Fisik ... ... 64 a. Tekstur ... ... 64 b. Warna ... ... 67 2. Mutu Kimia ... 69 a. Nilai pH... 69 b. Aktivitas air (aw) ... 70 3. Mutu Mikrobiologi ... 71

4. Mutu Organoleptik ... ... 75 a. Aroma ... 75 b. Tekstur ... 77 c. Warna ... 78 d. Rasa ... 79 e. Overall (Keseluruhan) ... 79

IV. KESIMPULAN DAN SARAN A. KESIMPULAN ... 81

B. SARAN ... 82

DAFTAR PUSTAKA ... 83

DAFTAR TABEL

Hal

Tabel 1. Syarat mutu mie basah (SNI 01-2987-1992) ... 3

Tabel 2. Penggunaan pengawet pada makanan dan batas maksimum penggunaannya ... 9

Tabel 3. Pengaruh pH pada penguraian asam asetat ... 11

Tabel 4. Pengaruh pH pada penguraian asam propionat... 12

Tabel 5. Pengaruh pH pada penguraian asam sorbat ... 13

Tabel 6. Syarat mutu tapioka (SNI 01-3451-1994)... ... 15

Tabel 7. Faktor penghambat dan penginaktivasi C. botulinum ... 20

Tabel 8. Resep mie yang digunakan ... 22

Tabel 9. Konsentrasi STPP dan Na2CO3 sebagai garam alkali pada pembuatan mie... 25

Tabel 10. Konsentrasi hidrokoloid yang ditambahkan pada pembuatan mie... 25

Tabel 11. Aplikasi bahan pemupur dalam pembuatan mie ... 27

Tabel 12. Jenis aplikasi teknologi penyimpanan pada mie ... 27

Tabel 13. Formulasi penggunaan pengawet dalam pembuatan mie... 28

Tabel 14. Hasil analisis mutu fisik mie yang menggunakan Na2CO3 maupun STPP sebagai garam alkali dan mie yang dijual di pasaran ... 41

Tabel 15. Daftar harga dan kontribusi harga Na2CO3 dan STPP pada pembuatan mie ... 44

Tabel 16. Harga hidrokoloid serta kontribusi harganya ... 48

Tabel 17. Harga tapioka dan kontribusi harganya ... 52

Tabel 18. Hasil analisis umur simpan mie dengan aplikasi teknologi ... 54

Tabel 19. Harga kemasan dan kontribusi harga berbagai jenis kemasan ... 55

Tabel 20. Harga dan konsentrasi maksimal pengawet ... 61

Tabel 21. Kontribusi harga berbagai jenis pengawet ... 62

Tabel 22. Kontribusi harga pengawet Na-asetat 25%+Ca-propionat 50%+ K-sorbat 25% (NCK 121) dalam berbagai konsentrasi ... 67

DAFTAR GAMBAR

Hal

Gambar 1. Diagram alir pembuatan mie basah mentah secara umum ... 5

Gambar 2. Struktur molekul asam propionat ... 11

Gambar 3. Struktur molekul kalium sorbat ... 13

Gambar 4. Struktur molekul Na-CMC ... 18

Gambar 5. Tahapan metode penelitian... 24

Gambar 6. Umur simpan mie berdasarkan munculnya bau asam dengan berbagai jenis garam alkali ... 38

Gambar 7. Nilai pH larutan dan pH mie dengan berbagai jenis garam alkali... 39

Gambar 8. Nilai kekerasan mie dengan berbagai jenis garam alkali... 41

Gambar 9. Nilai kelengketan dan elastisitas mie dengan berbagai jenis garam alkali ... 42

Gambar 10. Warna mie dengan berbagai jenis garam alkali ... 43

Gambar 11.Umur simpan mie berdasarkan munculnya bau asam dengan berbagai hidrokoloid ... 46

Gambar 12. Nilai Kekerasan mie dengan penambahan berbagai hidrokoloid 46

Gambar 13. Nilai kelengketan dan elastisitas mie dengan penambahan berbagai hidrokoloid... 47

Gambar 14. Total Plate Count (TPC) tapioka dengan berbagai waktu penyangraian ... 50

Gambar 15. Umur simpan mie dengan berbagai jenis bahan pemupur... 51

Gambar 16. Umur simpan mie dengan berbagai jenis bahan pengawet ... 57

Gambar 17. Nilai pH mie dengan berbagai jenis pengawet ... 59

Gambar 18. Warna mie dengan berbagai jenis pengawet ... 60

Gambar 19. Hasil analisis jumlah penggunaan bahan pengawet dan nilai ADI 63

Gambar 20. Umur simpan mie dengan pengawet Na-asetat 25% + Ca-propionat 50%+K-sorbat 25% dalam berbagai konsentrasi... 64

Gambar 21. pH mie dengan pengawet Na-asetat 25% + Ca-propionat 50% + K-sorbat 25% dalam berbagai konsentrasi ... 65

Gambar 22. Warna mie dengan pengawet Na-asetat 25%+Ca-propionat 50% +K-sorbat 25% dengan berbagai konsentrasi... 66

Gambar 23. Perubahan kekerasan mie selama penyimpanan pada suhu ruang (30oC) ... 69

Gambar 24. Perubahan kelengketan mie selama penyimpanan pada suhu ruang (30oC) ... 70 Gambar 25. Perubahan elastisitas mie selama penyimpanan pada suhu ruang

(30oC) ... 71 Gambar 26 . Perubahan warna mie selama penyimpanan pada suhu ruang (30oC) ... 72 Gambar 27. Perubahan pH mie selama penyimpanan pada suhu ruang (30oC) 73 Gambar 28. Nilai aw mie pada jam ke-0... 74 Gambar 29. Grafik Total Plate Count (TPC) mie selama penyimpanan pada

suhu ruang (30oC) ... 76 Gambar 30. Grafik total kapang dan khamir mie selama penyimpanan pada

suhu ruang (30oC) ... 77 Gambar 31. Skor uji hedonik terhadap aroma mie basah mentah dan mie

basah matang ... 80 Gambar 32. Skor uji hedonik terhadap tekstur mie basah mentah dan mie

basah matang ... 81 Gambar 33. Skor uji hedonik terhadap warna mie basah mentah dan mie

basah matang... 82 Gambar 34. Skor uji hedonik terhadap rasa mie basah mentah dan mie

basah matang... 83 Gambar 35. Skor uji hedonik secara keseluruhan mie basah mentah dan mie

DAFTAR LAMPIRAN

Hal

Lampiran 1. Spesifikasi pengawet calcium propionat teknis ... 91

Lampiran 2. Spesifikasi pengawet kalium sorbat teknis ... 92

Lampiran 3. Spesifikasi hidrokoloid CMC teknis ... 93

Lampiran 4. Spesifikasi hidrokoloid gum arab teknis ... 94

Lampiran 5. Hasil analisis kekerasan, kelengketan, elastisitas dan warna mie dengan garam alkali ... 95

Lampiran 6. Analisis ragam kekerasan, kelengketan, elastisitas, dan warna mie dengan garam alkali... 96

Lampiran 7. Rendemen mie yang dihasilkan pada pembuatan mie (dalam 100 g terigu)... 96

Lampiran 8. Cara perhitungan kontribusi harga garam alkali ... 96

Lampiran 9. Hasil analisis kekerasan, kelengketan dan elastisitas mie dengan berbagai hidrokoloid ... 97

Lampiran 9. Analisis ragam kekerasan, kelengketan dan elastisitas mie dengan berbagai jenis hidrokoloid... 98

Lampiran 10. Cara perhitungan kontribusi harga hidrokoloid ... 98

Lampiran 11. Hasil analisis mikrobiologis Total Plate Count (TPC) tapioka... 99

Lampiran 12. Cara perhitungan kontribusi harga tapioka ... 100

Lampiran 13. Cara perhitungan kontribusi harga kemasan... 100

Lampiran 14. Warna mie dengan berbagai jenis pengawet ... 100

Lampiran 15. Analisis ragam warna mie dengan berbagai pengawet ... 101

Lampiran 16. Cara perhitungan kontribusi harga pengawet ... 101

Lampiran 17. Analisis ragam umur simpan mie menurut GMP ... 101

Lampiran 18. Warna mie dengan pengawet Na-asetat 25% + Ca-propionat 50%+ K-sorbat 25% dalam berbagai konsentrasi... 102

Lampiran 19. Analisis ragam warna mie menurut GMP ... 102

Lampiran 20. Perubahan kekerasan mie kontrol dan mie kombinasi terbaik selama penyimpanan ... 103

Lampiran 21. Analisis ragam perubahan kekerasan mie kontrol dan mie kombinasi terbaik selama penyimpanan ... 103

Lampiran 22. Perubahan kelengketan mie kontrol dan mie kombinasi terbaik selama penyimpanan ... 104

Lampiran 23. Analisis ragam perubahan kelengketan mie kontrol dan mie

kombinasi terbaik selama penyimpanan... 104

Lampiran 24. Perubahan elastisitas mie kontrol dan mie kombinasi terbaik selama penyimpanan... 105

Lampiran 25. Analisis ragam perubahan elastisitas mie kontrol dan mie kombinasi terbaik selama penyimpanan ... 105

Lampiran 26. Perubahan warna mie kontrol dan mie kombinasi terbaik selama penyimpanan... 106

Lampiran 27. Analisis ragam perubahan warna mie kontrol dan mie kombinasi terbaik selama penyimpanan... 106

Lampiran 28. Analisis ragam perubahan warna mie kombinasi terbaik selama penyimpanan... 107

Lampiran 29. Perubahan pH mie kontrol dan pH mie kombinasi terbaik selama penyimpanan... 107

Lampiran 30. Analisis ragam perubahan pH mie kontrol selama penyimpanan... 108

Lampiran 31. Analisis ragam perubahan pH mie kombinasi terbaik selama penyimpanan... 108

Lampiran 32. Analisis mikrobiologi TPC mie kontrol selama penyimpanan 109

Lampiran 33. Analisis mikrobiologi TPC mie kombinasi terbaik selama penyimpanan... 111

Lampiran 34. Analisis Mikrobiologi total kapang dan khamir mie kontrol selama penyimpanan... 114

Lampiran 35. Analisis Mikrobiologi total kapang dan khamir mie kombinasi terbaik selama penyimpanan... 116

Lampiran 36. Formulir uji organoleptik... 119

Lampiran 37. Data uji organoleptik mie basah mentah... 121

Lampiran 38. Data uji organoleptik mie basah matang... 123

Lampiran 39. Analisis ragam mie basah mentah dalam uji organoleptik... 125

I. PENDAHULUAN

A. LATAR BELAKANG

Masalah keamanan pangan di Indonesia masih banyak dijumpai karena banyak produk pangan yang beredar tidak memenuhi syarat keamanan pangan seperti tidak memenuhi GMP (Good Manufacturing Practices), sanitasi yang buruk, dan penggunaan zat-zat yang dilarang. Hal ini menunjukkan bahwa sebagian besar masyarakat Indonesia masih memiliki kesadaran akan keamanan pangan yang rendah. Salah satu produk yang memiliki masalah tersebut adalah mie basah mentah.

Mie merupakan salah satu makanan yang sering dikonsumsi oleh masyarakat Indonesia. Menurut SNI 01-2987-1992, mie basah mentah mempunyai kandungan air yang cukup tinggi yaitu sekitar 20-35% sehingga mie basah mentah termasuk bahan pangan yang mudah rusak. Berdasarkan hasil penelitian Chamdani (2005), kadar air mie basah mentah mencapai 31,73% sehingga penyimpanan mie pada suhu ruang hanya dapat mempertahankan kesegaran mie hingga 36 jam.

Sebagian besar produk mie basah mentah yang diproduksi di Indonesia tidak memenuhi syarat keamanan pangan baik dalam proses pembuatannya yang tidak higienis maupun penggunaan zat terlarang seperti formalin atau boraks. Menurut Indrawan (2005), mie basah mentah yang dihasilkan dari 17 industri mie di Jabotabek, seluruhnya positif mengandung zat berbahaya yaitu formalin dan boraks. Industri mie yang diketahui menggunakan boraks sebanyak 23,53%, sedangkan industri yang diketahui menggunakan formalin sebanyak 5,88%, dan sisa industri mie lainnya diketahui menggunakan formalin dan boraks (70,59%).

Berdasarkan hasil penelitian Oktaviani (2005), penambahan boraks sebanyak 300 ppm dapat meningkatkan elastisitas mie dari 22,5 gforce menjadi 31,96 gforce. Penggunaan Bahan Tambahan Pangan (BTP) untuk meningkatkan mutu mie basah pernah dilakukan pada penelitian sebelumnya. Eksplorasi BTP yang dapat meningkatkan mutu mie seperti pengawet sintetik

dan hidrokoloid sangat penting. Menurut Chamdani (2005), mie basah mentah yang ditambahkan pengawet Ca-propionat 0,075%+Parabens 0,025%+Na-asetat 2,5% memiliki umur simpan hingga 76 jam dengan indikator bau asam.

Pentingnya memproduksi mie basah mentah yang aman dikonsumsi oleh masyarakat merupakan hal yang cukup mendesak. Mie basah mentah yang tidak aman dikonsumsi dapat memperburuk kesehatan generasi bangsa. Oleh karena itu, salah satu upaya yang dapat dilakukan adalah penggunaan BTP, khususnya pengawet dan hidrokoloid yang sesuai dengan peraturan perundang-undangan serta aplikasi teknologi yang dapat meningkatkan umur simpan mie basah mentah.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan untuk meningkatkan umur simpan mie basah mentah dengan mengaplikasikan teknologi dan bahan tambahan pangan yang sesuai perundang-undangan. Manfaat penelitian ini adalah memberikan cara alternatif bagi para produsen mie basah mentah untuk meningkatkan umur simpan mie basah mentah dengan mengaplikasikan teknologi yang aman dikonsumsi manusia.

II. TINJAUAN PUSTAKA

A. MIE

Mie merupakan makanan yang paling populer di Asia. Sekitar 40% dari konsumsi tepung terigu di Asia digunakan untuk pembuatan mie. Di Indonesia pada tahun 1990, penggunaan tepung terigu untuk pembuatan mie mencapai 60-70% (Kruger dan Robert, 1996). Hal ini menunjukkan bahwa mie merupakan makanan yang paling populer di Asia khususnya Indonesia hingga saat ini.

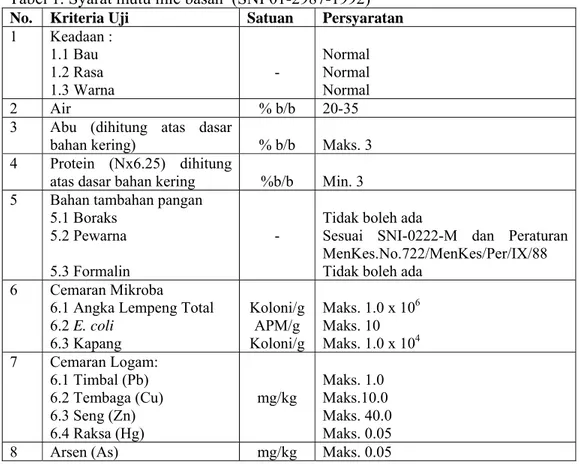

Mie pertama kali dibuat dari bahan baku beras dan tepung kacang-kacangan. Menurut SNI 01-2987-1992, mie basah adalah produk pangan yang terbuat dari terigu dengan atau tanpa penambahan bahan pangan lain dan bahan tambahan pangan yang diizinkan, berbentuk khas mie yang tidak dikeringkan. Mutu mie basah berdasarkan SNI dapat dilihat pada Tabel 1. Tabel 1. Syarat mutu mie basah (SNI 01-2987-1992)

No. Kriteria Uji Satuan Persyaratan

1 Keadaan : 1.1 Bau 1.2 Rasa 1.3 Warna - Normal Normal Normal 2 Air % b/b 20-35

3 Abu (dihitung atas dasar

bahan kering) % b/b Maks. 3

4 Protein (Nx6.25) dihitung

atas dasar bahan kering %b/b Min. 3 5 Bahan tambahan pangan

5.1 Boraks 5.2 Pewarna 5.3 Formalin

-

Tidak boleh ada

Sesuai SNI-0222-M dan Peraturan MenKes.No.722/MenKes/Per/IX/88 Tidak boleh ada

6 Cemaran Mikroba

6.1 Angka Lempeng Total 6.2 E. coli 6.3 Kapang Koloni/g APM/g Koloni/g Maks. 1.0 x 106 Maks. 10 Maks. 1.0 x 104 7 Cemaran Logam: 6.1 Timbal (Pb) 6.2 Tembaga (Cu) 6.3 Seng (Zn) 6.4 Raksa (Hg) mg/kg Maks. 1.0 Maks.10.0 Maks. 40.0 Maks. 0.05

1. Jenis Mie

Mie dapat diklasifikasikan menjadi beberapa kelompok. Pembagian jenis mie yang paling umum yaitu berdasarkan warna, ukuran diameter mie, bahan baku, cara pembuatan, jenis produk yang dipasarkan, dan kadar air. Berdasarkan warnanya, mie yang ada di Asia dibagi menjadi dua jenis, yaitu mie putih dan mie kuning karena penambahan alkali (Pagani, 1985).

Berdasarkan ukuran diameter produk mie, mie dapat dibedakan menjadi tiga, yaitu spaghetti dengan diameter sebesar 0,11-0,27 inci, mie dengan diameter sebesar 0,07-0,125 inci, dan vermiseli dengan diameter kurang dari 0,04 inci. Berdasarkan bahan bakunya, mie dapat dibedakan menjadi dua jenis, yaitu mie dengan bahan baku dari tepung terutama tepung terigu dan mie transparan dengan bahan baku dari pati misalnya soun dan bihun.

Berdasarkan cara pembuatannya, mie dibedakan menjadi mie basah mentah (contohnya mie ayam) dan mie basah matang (contohnya mie bakso), sedangkan berdasarkan jenis produk yang dipasarkan, terdapat dua jenis mie yaitu mie basah (contohnya mie ayam dan mie kuning) dan mie kering (contohnya mie telur dan mie instan (Pagani, 1985). Komposisi dasar dari produk mie kering dan mie basah pada umumnya hampir sama. Perbedaan dari kedua produk ini ialah kadar air dan tahapan proses pembuatan.

Berdasarkan kadar air dan tahap pengolahannya, Winarno dan Rahayu (1994) membagi mie yang terbuat dari gandum menjadi lima golongan, yaitu : (1) mie basah mentah yang dibuat langsung dari proses pemotongan lembaran adonan dengan kadar air 35%, (2) mie basah matang, yaitu mie basah mentah yang telah mengalami perebusan dalam air mendidih sebelum dipasarkan dengan kadar air 52%, (3) mie kering, yaitu mie basah mentah yang langsung dikering dengan kadar air 10%, (4) mie goreng, yaitu mie mentah yang lebih dahulu digoreng sebelum dipasarkan, dan (5) mie instan, yaitu mie basah mentah yang telah mengalami pengukusan dan pengeringan sehingga menjadi mie instan kering atau digoreng sehingga menjadi mie instan goreng.

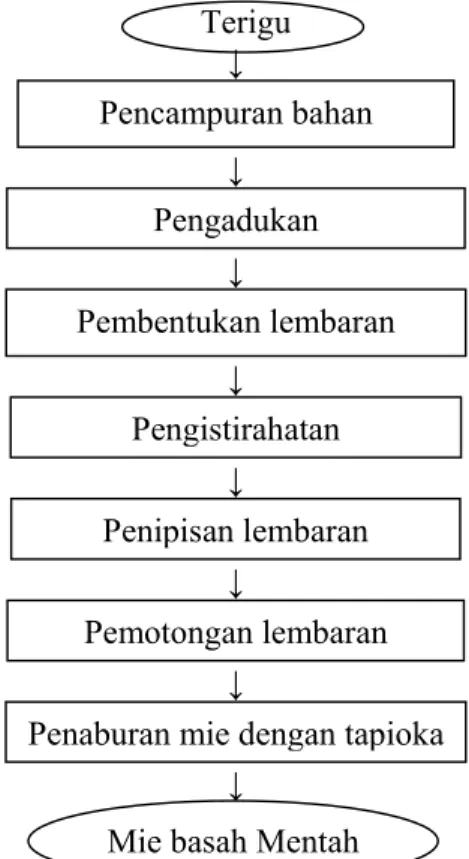

2. Proses Pengolahan Mie Basah Mentah

Mie basah mentah umumnya terbuat dari tepung gandum (tepung terigu), air, dan garam dengan/tanpa penambahan garam alkali. Terigu merupakan bahan utama dalam pembuatan mie basah mentah. Fungsi terigu adalah sebagai bahan pembentuk struktur, sumber karbohidrat, sumber protein, dan pembentuk sifat kenyal gluten. Garam berfungsi memberikan rasa, memperkuat tekstur, dan mengikat air. Garam alkali berfungsi untuk meningkatkan pH, menyebabkan warna sedikit kuning dengan flavor yang lebih baik (Astawan, 1999).

Proses pembuatan mie basah mentah meliputi pencampuran semua bahan (tepung, air dan garam) menjadi adonan lalu dibentuk menjadi lembaran-lembaran yang tipis dengan mesin rollpress, diistirahatkan, kemudian dipotong menjadi bentuk benang-benang mie. Selanjutnya ditaburkan tapioka sebagai pemupur. Proses pembuatan mie basah mentah dapat dilihat pada Gambar 1.

Terigu ↓ ↓ ↓ ↓ ↓ ↓ ↓ ↓

Gambar 1. Diagram alir pembuatan mie basah mentah secara umum (Kruger dan Robert, 1996)

Penaburan mie dengan tapioka Pemotongan lembaran Penipisan lembaran Pengistirahatan Pembentukan lembaran Pengadukan Pencampuran bahan

Proses pencampuran semua bahan menjadi satu dimaksudkan untuk membuat adonan yang homogen. Selain itu, proses ini juga memicu terjadinya hidrasi air dengan tepung yang merata dan menarik serat-serat gluten sehingga menjadi adonan yang elastis dan halus. Pada proses pencampuran, pembentukan gluten sudah mulai terjadi meskipun belum maksimal (Kruger dan Robert, 1996).

Ada beberapa hal yang perlu diperhatikan dalam pembuatan mie basah yaitu suhu adonan, waktu pengadukan, jumlah air yang ditambahkan. Waktu pencampuran dan pengadukan bahan yang dibutuhkan sangat bervariasi mulai dari 5 menit hingga 20 menit tergantung dari jenis bahan dan alat. Menurut Badrudin (1994), waktu pengadukan terbaik adalah 15 hingga 25 menit. Apabila waktu pengadukan kurang dari 15 menit, adonan akan menjadi lunak dan lengket, sedangkan jika lebih dari 25 menit adonan akan menjadi keras, rapuh, dan kering.

Jumlah air yang ditambahkan ke dalam adonan mie juga berperan dalam sukses tidaknya pembuatan mie. Menurut SNI 01-2987-1992, jumlah air yang ditambahkan untuk pembuatan mie basah mentah adalah sekitar 20% hingga 35% dari bobot tepung. Sedangkan menurut Badrudin (1994), jumlah air terbaik dalam adonan mie basah mentah adalah sekitar 34% hingga 40% dari bobot tepung. Hal ini disebabkan karena tesktur mie yang mudah keras, rapuh, dan lengket. Jika air yang ditambahkan kurang dari 34%, maka mie yang dihasilkan akan menjadi keras, rapuh, dan sulit dibentuk lembaran. Sedangkan bila air yang ditambahkan lebih dari 40%, maka mie yang dihasilkan akan menjadi basah dan lengket.

Suhu adonan terbaik untuk membuat mie berkisar 25oC hingga 40oC. Jika suhu adonan mencapai kurang dari 25oC, maka adonan yang dihasilkan akan menjadi keras, rapuh dan kasar, sedangkan jika suhu adonan mencapai lebih dari 40oC maka adonan yang dihasilkan menjadi lengket dan mie menjadi kurang elastis (Badrudin, 1994). Mutu mie yang diinginkan oleh konsumen adalah mie yang bertekstur lunak, lembut, elastis, halus, tidak lengket, dan mengembang dengan normal.

Tujuan dari proses pembentukan lembaran (sheeting) adalah menghaluskan serat-serat gluten dalam adonan dan membentuk adonan menjadi lembaran. Tahap pembentukan lembaran dilakukan dalam tiga tahap. Tahap pertama adalah pembentukan lembaran dari adonan dengan jarak roll 3 mm. Pada tahap kedua, lembaran yang telah terbentuk dilipat menjadi tiga bagian dan dilewatkan kembali pada roll berjarak 3 mm sebanyak dua kali. Tahap ketiga, lembaran tersebut dilipat menjadi dua bagian dan dilewatkan kembali di antara dua roll yang berjarak 3 mm. Selanjutnya lembaran digulung dan diistirahatkan selama 15 menit untuk menyempurnakan pembentukan gluten (Kruger dan Robert, 1996).

Lembaran adonan ini kemudian dipipihkan dengan alat rollpress dan dicetak menjadi untaian benang mie hingga diameter mencapai 1-2 mm. Kemudian untaian benang mie ditaburi dengan tepung tapioka agar tidak lengket satu sama lain.

3. Kerusakan Mie Basah

Berdasarkan cara pembuatannya, ada dua jenis mie basah yang banyak dijual di pasaran, yaitu mie basah mentah dan mie basah matang. Perbedaan mendasar dari kedua jenis mie ini adalah kadar air dan proses pengolahannya. Kadar air untuk mie basah mentah adalah sekitar 20-35%, sedangkan kadar air mie basah matang dapat mencapai 52%. Hal ini disebabkan mie basah matang mengalami proses perebusan sedangkan mie basah mentah tidak

Mie yang bermutu baik pada umumnya berwarna kuning terang. Akan tetapi, jika disimpan lama, maka mie akan mengalami perubahan warna menjadi lebih gelap. Menurut Hoseney (1998), jika mie basah mentah disimpan pada suhu lemari es, maka pada jam ke 50 hingga ke 60, warna mie basah mentah akan menjadi lebih gelap. Perubahan warna yang terjadi ini karena adanya enzim polifenoloksidase, enzim yang dapat menyebabkan terjadi pencoklatan atau browning.

Kerusakan lain yang terjadi pada mie adalah tumbuhnya kapang. Menurut Chamdani (2005), jumlah kapang pada mie basah mentah kontrol

masih berjumlah 4,9 x 103 koloni/g dan 5,6 x 103 koloni/g setelah 36 jam. Sedangkan pada jam ke 48 telah mencapai 2,5 x 104 koloni/g dan 5,0 x 104 koloni/g. Menurut SNI 01-2987-1992, jumlah maksimal kapang pada mie basah mentah adalah 1,0 x 104 koloni/g.

Untuk mengatasi masalah kerusakan yang terjadi pada mie basah mentah, banyak usaha telah dilakukan oleh para pedagang, antara lain adalah penggunaan bahan pengawet ilegal seperti boraks dan formalin. Menurut Winarno dan Rahayu (1994), jumlah boraks yang biasa digunakan di industri kecil adalah sebanyak 15 g untuk setiap 20 kg tepung gandum.

Pemakaian pengawet ilegal sangat tidak aman bagi manusia karena dapat mempengaruhi fungsi organ tubuh dan dapat menyebabkan kematian. Oleh karena itu, saat ini mulai dikembangkan mie dengan penambahan bahan pengawet yang aman dikonsumsi.

Pengawet yang akan digunakan pada penelitian ini adalah natrium asetat, kalsium propionat dan kalium sorbat. Ketiga bahan pengawet ini merupakan bahan pengawet yang aman bagi tubuh dan sesuai dengan perundang-undangan.

B. BAHAN TAMBAHAN PANGAN (BTP)

Menurut Codex Alimentarius yang dikutip oleh Brenann (1990), BTP adalah bahan yang tidak lazim dikonsumsi sebagai makanan dan biasanya bukan merupakan komposisi/ingredient khas makanan, dapat bernilai gizi atau tidak bernilai gizi yang ditambahkan ke dalam pangan dengan sengaja untuk membantu teknik pengolahan pangan (termasuk organoleptik) dalam proses pembuatan, pengolahan, penyiapan, perlakuan, pengepakan, pengemasan, pengangkutan, dan penyimpanan produk pangan olahan agar menghasilkan (langsung atau tidak langsung) suatu pangan yang lebih baik atau secara nyata mempengaruhi sifat khas pangan tersebut. Penggunaan BTP telah diatur di Indonesia sejak tahun 1988, yaitu dalam Peraturan Menteri Kesehatan Republik Indonesia (Permenkes) No.722/MenKes/Per/IX/1988 tentang penggunaan bahan tambahan pangan.

1. Pengawet

Menurut Permenkes No.722/MenKes/Per/IX/1988, pengawet merupakan bahan tambahan pangan yang dapat mencegah atau menghambat proses fermentasi, pengasam atau penguraian lain terhadap pangan yang disebabkan oleh mikroorganisme. Penambahan BTP ini sering diaplikasikan ke dalam pangan yang mudah rusak atau pangan yang memiliki karakteristik yang sesuai dengan medium pertumbuhan mikroorganisme. Cepat atau lambat pertumbuhan mikroorganisme sangat tergantung pada jumlah pengawet yang ditambahkan dan pH/keasaman pangan. Batas penggunaan bahan pengawet yang digunakan pada penelitian ini dapat dilihat pada Tabel 2.

Tabel 2. Penggunaan pengawet pada makanan dan batas maksimum penggunaannya

No. Jenis Pengawet Jenis/Bahan Makanan Batas Maksimum Penggunaan

1 Kalsium propionat Roti 2 g/kg*) 2 Natrium asetat Pasta dan snack 6 g/kg**) 3 Kalium sorbat Semua jenis/bahan makanan 2 g/kg***)

Sumber: *) Departemen Kesehatan (1988) **) CFNP (2002)

***) JECFA (1973)

Sebagian besar pengawet hampir tidak aktif dalam suasana netral dan aktivitasnya meningkat jika pH diturunkan. Dalam mempertahankan hidupnya, mikroorganisme berusaha untuk menjaga pH internal sitoplasmik berada pada kisaran pH 6.5 hingga pH 7. Nilai pH internal (pHi) sitoplasmik ini sangat dipengaruhi oleh pH lingkungan sel (pHo) (Ray, 2001).

Prinsip mekanisme asam organik lemah sebagai senyawa antimikroba adalah jumlah molekul yang tidak terdisosiasi dan ion yang terdisosiasi. Pada saat asam organik lemah ditambahkan ke dalam bahan pangan, beberapa molekul asam organik lemah akan terdisosiasi menjadi ion-ion dan sebagian tidak terdisosiasi, tergantung dari pH bahan pangan, pKa asam organik lemah dan suhu. Pada pH 5 hingga pH 8, sebagian besar asam

organik lemah akan terdisosiasi. Pada pH di bawah 5, jumlah molekul asam organik yang tidak terdisosiasi akan meningkat (Ray, 2001).

Kondisi pH rendah pada bahan pangan dan adanya ion-ion yang terdisosiasi akan meningkatkan jumlah ion H+ di lingkungan dan mempengaruhi pertukaran proton dalam sel mikroba. Molekul asam organik yang tidak terdisosiasi akan masuk ke dalam sel mikroba karena perbedaan konsentrasi sel dengan lingkungannya. Akibatnya, nilai pHi sel semakin meningkat dan nilai pHi sel lebih besar dari pKa asam organik lemah tersebut, sehingga molekul asam organik yang tidak terdisosiasi akan terdisosiasi menjadi ion-ion di dalam sel dan dapat membuat sel menjadi tidak stabil karena sel mentranspor proton secara berlebihan dan membutuhkan banyak energi untuk menyeimbangkan keadaan ini. Transpor proton yang secara berlebihan ini dapat menurunkan nilai pHi sel. Pengeluaran energi yang besar ini dapat menyebabkan sel tidak dapat berkembang dengan baik dan dapat menyebabkan sel mikroba mati (Ray, 2001).

Na-asetat, Ca-propionat, dan K-sorbat merupakan bahan pengawet sintetik yang termasuk dalam Generally Recognized As Safe (GRAS). GRAS merupakan daftar yang dikeluarkan oleh FDA tentang bahan tambahan pangan yang aman dikonsumsi dalam jangka panjang. Akan tetapi, penggunaan bahan tambahan pangan ini tidak boleh berlebihan karena akan menimbulkan racun jika dikonsumsi berlebihan. Oleh karena itu, FDA mengeluarkan aturan perkiraan jumlah maksimal suatu bahan tambahan pangan yang dapat dikonsumsi harian oleh seseorang sepanjang hidupnya tanpa memberikan pengaruh yang buruk. Aturan ini disebut dengan Acceptable Daily Intake (ADI).

Pengawet yang memiliki nilai ADI yang tinggi lebih aman dikonsumsi dibandingkan dengan pengawet yang memiliki nilai ADI rendah. Akan tetapi, penggunaan bahan pengawet ini harus seiring dengan aturan menurut GMP, yaitu penggunaan seminimal mungkin dengan hasil maksimal.

a. Natrium asetat (Na-asetat)

Na-asetat merupakan bahan pengawet yang efektif menghambat pertumbuhan khamir dan bakteri dibandingkan dengan kapang. Na-asetat merupakan garam dari asam asetat. Senyawa ini memiliki nilai pKa 4.76 pada suhu 25oC. Semakin tinggi pH, semakin besar jumlah ion asam asetat yang terdisosiasi. Pada pH 4, jumlah ion asam asetat yang terdisosiasi sebesar 15,5%, sedangkan pada pH 6, jumlah ion yang terdisosiasi sebesar 94,9%. Oleh karena itu, asam asetat beserta garamnya efektif pada pH rendah (Ray, 2001). Rumus molekul Na-asetat adalah C2H3O2Na dengan bobot molekul sebesar 82,04. Pengaruh pH pada penguraian asam asetat dapat dilihat pada Tabel 3.

Tabel 3. Pengaruh pH pada penguraian asam asetat pH Asam asetat yang tidak terurai (%) 4 5 6 84,5 34,9 5,1 Sumber: Ray (2001)

Na-asetat berbentuk bubuk putih dan dapat digunakan untuk produk pasta. asetat merupakan garam dari basa kuat dan asam lemah. Na-asetat dapat larut dengan baik dalam air tetapi sedikit larut dalam etanol (Naidu, 2000).

Senyawa ini banyak diaplikasikan ke dalam produk saos, pasta, mayonaise, acid-pickle vegetables, roti, dan produk bakery lainnya. Sebagai bahan pengawet kimia, Na-asetat digolongkan dalam Generally Recognized As Safe (GRAS) dengan Acceptable Daily Intake (ADI) sebesar 15 mg/kg BB (Bredholt et al., 1999).

b. Kalsium propionat (Ca-propionat )

Ca-propionat (Ca(CH3CH2COO)2) dengan bobot molekul sebesar 186,22 merupakan senyawa kimia yang mampu menghambat pertumbuhan kapang dan sebagian bakteri yang tidak diinginkan pada

makanan. Asam propionat efektif terhadap kapang dan khamir pada pH lebih dari 5 (Fields, 1979). Ca-propionat merupakan garam dari asam propionat (CH3CH3COOH). Rumus struktur senyawa ini dapat dilihat pada Gambar 2. Bentuk aktif dari propionat adalah asam propionat yang tidak terdisosiasi. Toksisitasnya terhadap mikroba adalah karena mikroba tidak mampu memetabolisme tiga rantai karbon dari asam propionat (Desrosier, 1977).

Gambar 2. Struktur molekul asam propionat (CFNP, 2002)

Asam propionat memiliki nilai pKa 4.86 pada suhu 25oC. Efektivitas asam propionat optimal pada pH 5-6 dan menurun dengan meningkatnya pH. Pada pH 4, jumlah ion yang tidak terdisosiasi sebesar 87,6% sedangkan pada pH 6, jumlah ion yang tidak terdisosiasi hanya sebesar 6,7%. Oleh karena itu, asam propionat beserta garamnya efektif pada pH rendah (Ray, 2001). Pengaruh pH pada penguraian asam asetat dapat dilihat pada Tabel 4.

Tabel 4. Pengaruh pH pada penguraian asam propionat pH Asam propionat yang tidak terurai (%) 4 5 6 87,6 41,7 6,7 Sumber: Ray (2001)

Propionat bersifat non toksik dan aman dikonsumsi oleh tubuh manusia karena hasil metabolisme kalsium propionat di dalam tubuh berupa asam lemak yang tidak bersifat racun bagi tubuh (Fields, 1979).

Senyawa kimia ini biasa digunakan sebagai pengawet pada produk bakery untuk menghambat kapang dan mencegah ropiness yang disebabkan oleh Bacillus mesentericus (Belitz dan Grosch, 1999).

Ca-propionat juga dapat digunakan pada produk mentega, selai, jeli, keju, dan produk olahan lain yang tidak tahan lama. Penggunaannya pada roti maksimal sebesar 3000 ppm sedangkan pada produk convectionary sebesar 1000 ppm (Smith, 1993). Ca-propionat digolongkan dalam Generally Recognized As Safe (GRAS) dengan Acceptable Daily Intake (ADI) sebesar 20 mg/kg BB (Bredholt et al., 1999).

c. Kalium Sorbat (K-sorbat)

K-sorbat (C6H7O2K) dengan bobot molekul sebesar 150.23 merupakan garam dari asam sorbat (C6H8O2). Asam sorbat merupakan bentuk asam lemak trans-trans yang tidak jenuh yang memiliki reaksi grup karboksilat yang tinggi membentuk garam dan esternya (Naidu, 2000). Rumus struktur senyawa ini dapat dilihat pada Gambar 3.

Gambar 3. Struktur molekul K-sorbat (CFNP, 2002)

Asam sorbat memiliki nilai pKa 4.76 pada suhu 25oC. Pada pH 4, jumlah ion yang tidak terdisosiasi sebesar 82% sedangkan pada pH 6, jumlah ion yang tidak terdisosiasi hanya sebesar 4,1%. Oleh karena itu, asam sorbat beserta garamnya efektif pada pH rendah (Ray, 2001). Pengaruh pH pada penguraian asam sorbat dapat dilihat pada Tabel 5.

Tabel 5. Pengaruh pH pada penguraian asam sorbat pH Asam sorbat yang tidak terurai (%)

3 4 5 6 7 98 82 37 4,1 0,6 Sumber: Ray (2001)

K-sorbat berbentuk kristal putih dan agak berbau asam. K-sorbat dapat menghambat pertumbuhan kapang khususnya pada produk keju. Pada pertumbuhan kapang yang rendah, kalium sorbat dapat digunakan sebagai penghambat pertumbuhan kapang (fungistatis), bahkan membunuh kapang (fungisida) (Desrosier, 1977). K-sorbat juga dapat menghambat pertumbuhan khamir. Penghambatan khamir yang paling efektif oleh kalium sorbat adalah pada pH asam (Fields, 1979). K-sorbat efektif hingga pH 6.5 tetapi efektifitasnya meningkat dengan menurunnya pH (Sofos dan Busta, 1993).

Penghambatan mikroba oleh asam sorbat dan garamnya disebabkan karena struktur α-diena pada asam sorbat yang dapat mencegah kerja enzim dehidrogenase mengoksidasi asam lemak (Winarno, 2002). Selain itu, asam sorbat dapat memperpanjang fase adaptasi (lag phase) pertumbuhan mikroba. Pada bakteri pembentuk spora, sorbat akan mempengaruhi germinasi spora, pertumbuhan dan/atau pemisahan sel vegetatif (Sofos dan Busta, 1993).

Sifat toksiksitas K-sorbat pada tubuh sangat kecil karena hasil metabolisme K-sorbat di dalam tubuh adalah air dan CO2 (Fields, 1979). Asam sorbat dan garamnya biasa digunakan sebagai pengawet pada produk keju, margarin, acar ketimun, jam, jeli dan pekatan sari nanas. Konsentrasi efektif asam sorbat untuk menghambat mikroba pada sebagian besar makanan yaitu pada kisaran 0,02-0,30% (Naidu, 2000). Menurut JECFA (1973), kisaran kadar K-sorbat yang masih aman dikonsumsi adalah 100-2000 ppm atau 0,01-0,2%. Nilai Acceptable Daily Intake (ADI) K-sorbat sebesar 25 mg/kg BB (Bredholt et al., 1999).

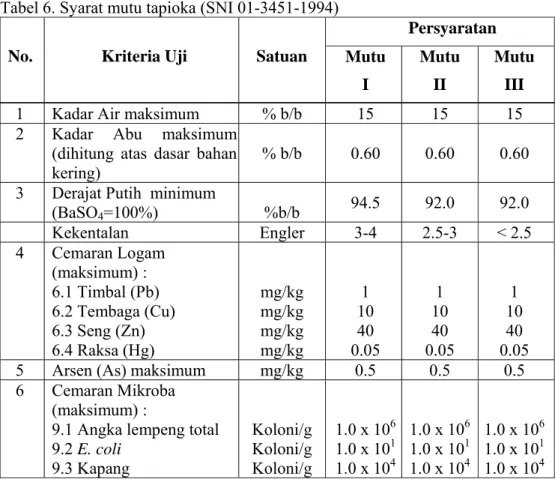

2. Tapioka

Agar untaian mie basah mentah tidak saling melekat satu sama lain, maka dilakukan penaburan atau pemupuran dengan tapioka. Tapioka merupakan pati (amilum) yang berasal dari umbi singkong (Manihot utilissima POHL atau Manihot uscelenta Crantz). Menurut SNI

01-3451-1994, tapioka adalah pati (amilum) yang diperoleh dari umbi kayu segar (Manihot utilissima POHL/Manihot usulenta Crantz) setelah melalui cara pengolahan tertentu (Badan Standarisasi Nasional, 1994).

Secara umum, syarat mutu tapioka dibagi menjadi 2 syarat yaitu syarat organoleptik dan syarat teknis. Syarat organoleptik tapioka yaitu sehat (sound), tidak berbau apek atau bau asam, murni, dan tidak kelihatan ampas dan/atau benda asing, sedangkan syarat teknis tapioka menurut SNI 01-3451-1994 dapat dilihat pada Tabel 6 berikut ini.

Tabel 6. Syarat mutu tapioka (SNI 01-3451-1994)

No. Kriteria Uji Satuan

Persyaratan Mutu I Mutu II Mutu III 1 Kadar Air maksimum % b/b 15 15 15 2 Kadar Abu maksimum

(dihitung atas dasar bahan

kering) % b/b 0.60 0.60 0.60 3 Derajat Putih minimum

(BaSO4=100%) %b/b 94.5 92.0 92.0 Kekentalan Engler 3-4 2.5-3 < 2.5 4 Cemaran Logam (maksimum) : 6.1 Timbal (Pb) 6.2 Tembaga (Cu) 6.3 Seng (Zn) 6.4 Raksa (Hg) mg/kg mg/kg mg/kg mg/kg 1 10 40 0.05 1 10 40 0.05 1 10 40 0.05 5 Arsen (As) maksimum mg/kg 0.5 0.5 0.5 6 Cemaran Mikroba

(maksimum) :

9.1 Angka lempeng total 9.2 E. coli 9.3 Kapang Koloni/g Koloni/g Koloni/g 1.0 x 106 1.0 x 101 1.0 x 104 1.0 x 106 1.0 x 101 1.0 x 104 1.0 x 106 1.0 x 101 1.0 x 104 3. Garam Alkali

Garam alkali biasa digunakan sebagai bahan tambahan dalam pembuatan mie. Garam alkali ini berfungsi untuk mempercepat pembentukan gluten. Penggunaan senyawa tambahan ini akan meningkatkan pH mie sehingga mempunyai pH yang lebih tinggi yaitu 7.0 hingga 7.5. Selain itu penambahan senyawa ini meyebabkan warna mie

menjadi lebih kuning dan menghasilkan flavor yang disukai oleh konsumen (Astawan, 1999).

Natrium karbonat, kalium karbonat dan garam fosfat merupakan bahan tambahan yang digunakan sebagai alkali dalam pembuatan mie. Senyawa karbonat apabila dipanaskan akan melepas CO2 yang menyebabkan adonan menjadi mengembang. Sodium Tri Poly Phosphate (Na5P3O10) digunakan sebagai bahan pengikat air sehingga air yang terdapat di dalam adonan tidak menguap yang dapat menyebabkan permukaan adonan menjadi kering dan keras sebelum proses pembentukan adonan (Astawan, 1999).

4. Hidrokoloid

Pada produk mie, tekstur merupakan salah satu parameter yang penting untuk mengukur kualitas mie basah mentah. Mie yang baik memiliki tekstur yang halus, lunak dan lembut. Salah satu bahan pangan yang dapat memperbaiki tekstur pangan adalah hidrokoloid karena sifatnya yang dapat mengikat air dan membentuk gel.

Hidrokoloid atau koloid hidrofilik adalah polimer berantai panjang yang larut dalam air dan mampu membentuk koloid dan gel. Hidrokoloid juga sering dikenal dengan istilah gum. Ada berbagai macam hidrokoloid yang sekarang banyak digunakan di industri pangan antara lain gum Arab, xanthan gum, agar-agar, pektin, CMC, dan karagenan. Hidrokoloid biasanya digunakan dalam kadar yang sangat rendah yaitu sekitar 1% dari berat bahan pangan (Fardiaz, 1989). Hidrokoloid yang digunakan pada penelitian ini adalah gum Arab, karagenan dan CMC.

a. Gum Arab

Gum Arab atau sering juga disebut gum akasia adalah kompleks heteropolisakarida yang berasal dari getah alami pohon Acacia. Molekul gum Arab terdiri dari 6 gugus karbohidrat yaitu galaktosa,

Arabinopiranosa, Arabinofuranosa, ramnosa, asam glukuronat, dan asam 4-0-metilglukuronat (Glicksman, 1983).

Gum Arab merupakan hidrokoloid yang unik karena gum Arab dapat membentuk larutan yang sangat kental pada konsentrasi yang tinggi (sekitar 50%). Kekentalan maksimum gum Arab yaitu pada pH 4.5-5.5. Pada pH kurang dari 4.5 dan lebih besar dari 5.5 kekentalannya menjadi rendah (Fardiaz, 1989). Kelarutan gum Arab sangat tinggi terhadap air tetapi gum Arab tidak dapat larut dalam minyak dan pelarut organik. gum Arab sering dikombinasikan dengan hidrokoloid lainnya yang bersifat kompatibel karena mempunyai sifat daya gabung dan kekentalannya sangat rendah (Fardiaz, 1989). Gum Arab juga dapat berfungsi sebagai pengemulsi, pembentuk tekstur, dan pencegah kristalisasi gula pada produk pangan.

b. Karagenan

Karagenan adalah hidrokoloid yang berasal dari ekstraksi rumput laut merah yaitu Chondrus crispus. Polimer hidrokoloidnya tersusun atas galaktosa dan 3,6-anhidrogalaktosa yang secara bergantian terikat melalui ikatan alfa 1, 3 dan beta 1,4 D-Galaktopiranosa. Karagenan dibedakan atas tiga fraksi yaitu lamda, iota, dan kapa karagenan yang membutuhkan ion kalsium untuk membentuk gel.

Karagenan sangat stabil pada pH 7 atau lebih besar. Pada pH yang lebih rendah, kekentalannya menurun karena polimer karagenan akan terhidrolisis sehingga kemampuannya membentuk gel menurun (Fardiaz, 1989). Pada pH rendah, ikatan glikosidik pada karagenan akan terhidrolisis dan menurunkan viskositas pembentukan gel.

Karagenan memiliki kemampuan menghambat pembentukan kristal es produk makanan yang dibekukan. Karagenan dapat dikombinasikan dengan hidrolokoid lain seperti CMC atau beberapa jenis bahan penstabil lainnya. Penggunaan karagenan di Amerika Serikat berdasarkan pada Good Manufacturing Practices (GMP), yaitu penggunaan seminimal mungkin untuk mendapatkan hasil yang diinginkan secara maksimal karena karagenan berstastus GRAS dan diakui sebagai BTP (21 CFR 172.620) oleh FDA.

c. CMC

CMC (Carboxy Methyl Cellulose) merupakan hidrokoloid sintetis yang telah dimodifikasi membentuk komponen eter selulosa. CMC berfungsi untuk mengikat air dan memberikan kekentalan yang dapat memantapkan komponen lainnya serta mencegah sineresis. Selain itu CMC juga digunakan sebagai bahan pengisi karena kapasitas pengikatan airnya tinggi (Fardiaz, 1989). Struktur molekul CMC dapat dilihat pada Gambar 4.

Gambar 4. Struktur molekul Na-CMC (Nussinovitch, 1997)

Kemampuan CMC untuk membentuk larutan yang kental, gel, dan film menyebabkannya menjadi turunan selulosa larut air yang paling banyak digunakan. CMC digunakan sebagai agen pengental pada sirup, makanan rendah kalori, detergen, dan krim. Selain itu, CMC juga dapat digunakan untuk mengikat air atau memberikan kekentalan sehingga dapat memantapkan komponen lainnya atau mencegah sineresis. Kapasitas pengikatan airnya yang tinggi menyebabkan CMC banyak diaplikasikan ke dalam produk makanan-makanan dietetik sebagai bahan pengisi.

CMC memiliki kelarutan dalam air yang cukup tinggi dan dapat larut dalam air dingin atau panas. Akan tetapi, kelarutannya dalam air sangat dipengaruhi oleh derajat substitusi dan polimerisasi. CMC yang memiliki derajat substitusi rendah tidak dapat larut dalam air tetapi larut

dalam basa, sedangkan CMC yang memiliki derajat substitusi tinggi dapat larut di dalam air.

CMC sangat stabil pada pH antara 5-11. Akan tetapi, kekentalan CMC akan menghilang pada pH rendah dan cenderung untuk mengendap pada pH rendah. Pada pH kurang dari 5.0, viskositasnya akan menurun (Glicksman, 1983).

C. APLIKASI TEKNOLOGI PENYIMPANAN 1. Penyimpanan pada Suhu Rendah

Penyimpanan pada suhu rendah merupakan cara yang paling umum dan ekonomis untuk memperpanjang umur simpan produk pangan. Penyimpanan pada suhu rendah adalah penyimpanan di bawah 15oC. Faktor yang perlu diperhatikan pada penyimpanan pada suhu rendah adalah penggunaan suhu yang paling tepat. Penyimpanan pada suhu rendah dapat mengurangi kegiatan respirasi dan metabolisme lainnya, menghambat aktivitas enzim dan reaksi-reaksi kimia, menghambat atau menghentikan pertumbuhan dan aktivitas mikroorganisme dalam makanan, menghambat proses penuaan karena adanya proses pemasakan, pelunakan, perubahan warna dan tekstur, kehilangan air, kerusakan karena bakteri, kapang, dan khamir (Fellers, 1955).

Daya tahan mikroorganisme terhadap suhu rendah berlainan antara satu dengan lainnya. Temperatur rendah menyebabkan penahanan sintesa enzim mikroorganisme, menginaktifkan mekanisme transpor solut melalui membran sitoplasma pada bakteri mesofilik. Pada bakteri psikrofilik, hal tersebut tidak terjadi. Bakteri psikrofilik adalah bakteri yang dapat hidup pada suhu (-7)oC hingga 10oC.

2. Pengemasan Vakum

Pengemasan vakum adalah sistem pengemasan dengan gas hampa (tekanan kurang dari 1 atm) dengan mengeluarkan oksigen dari kemasan (Syarief et al., 1989). Tujuan utama dari pengemasan pangan adalah untuk melindungi produk dari lingkungan sekitarnya dalam rangka peningkatan

mutu simpan. Kemasan vakum dibuat dengan memasukkan produk ke dalam plastik, diikuti dengan pemompaan udara keluar kemudian ditutup dan setelah itu direkatkan dengan panas (Jay, 2000).

Pengemasan vakum dapat menghambat pertumbuhan mikroorganisme karena kandungan oksigen yang rendah sehingga sebagian besar mikroorganisme aerobik (memerlukan oksigen) tidak dapat tumbuh kecuali Clostridium botulinum yang dapat tumbuh pada kondisi sedikit oksigen (anaerobik). Menurut Patersen et al. (1999), kemasan vakum dapat menghambat pertumbuhan Pseudomonas, Moraxella, Acinetobacter, Flavobacterium, dan Cytophaga sehingga dapat mempertahankan kesegaran produk. Kemasan vakum juga dapat menghambat perpindahan flavor dari dalam kemasan atau sebaliknya. Kapang tidak dapat tumbuh pada kemasan vakum karena kapang bersifat aerobik, sedangkan sebagian khamir dapat tumbuh pada kemasan vakum karena dapat bersifat aerobik atau anaerobik (tidak memerlukan oksigen) (Fardiaz, 1992).

Clostridium botulinum merupakan bakteri berbentuk batang dan bersifat anaerob yang dapat memproduksi endospora dan memperoleh energi dari proses fermentasi. Selain itu, sebagian besar C. botulinum dapat menghasilkan protein toksin yang bersifat letal bagi manusia dan hewan dengan dosis cukup 0.1-1 µg/kg berat badan. Karena C. botulinum dapat tumbuh pada kondisi anaerobik, maka keberadaan bakteri ini patut diperhatikan khususnya pada proses pengolahan yang menggunakan kondisi anaerobik seperti proses pengemasan vakum dan pengalengan. Oleh karena itu, C. botulinum merupakan salah satu bakteri yang berbahaya bagi manusia (Johnson, 1999).

Ada beberapa faktor yang dapat menghambat dan menginaktivasi C. botulinum, yaitu pH, aw dan suhu. Faktor-faktor penghambat ini dapat dilihat pada Tabel 7.

Tabel 7. Faktor penghambat dan penginaktivasi C. botulinum Faktor C. botulinum Minimal pH 4.6 Minimal aw 0.94 Minimum suhu (oC) 10 Maksimum suhu (oC) 50 Sumber : Johnson (1999)

Berdasarkan Tabel di atas, C. botulinum dapat tumbuh pada kisaran suhu 10oC hingga 50oC. Oleh karena itu, sebaiknya proses pengolahan yang menggunakan kondisi anaerobik seperti pengemasan vakum diikuti dengan penyimpanan pada suhu rendah. Proses pengemasan vakum mie basah mentah yang akan dilakukan pada penelitian ini diikuti dengan penyimpanan pada suhu rendah yaitu dengan refrigerator untuk menghindari kemungkinan adanya C. botulinum (Johnson, 1999).

Pada pengemasan vakum, plastik yang biasa digunakan adalah plastik yang memiliki permeabilitas O2 yang rendah. Plastik PP (Poly Propylene) merupakan jenis plastik yang paling banyak digunakan dalam kemas vakum dan mempunyai rumus kimia (-CH2-CH-CH3)n. Poly Propylene memiliki sifat mudah dibentuk, tembus pandang, ringan dengan densitas 0,9 g/cm3, permeabilitas uap air yang rendah dan tidak mudah sobek (Syarief et. al., 1989).

Kemasan yang digunakan pada aplikasi teknologi penyimpanan pada suhu rendah menggunakan plasik LDPE (Low Density Poly Ethylene). LDPE merupakan jenis plastik PE (Poly Ethylene) yang dibuat dengan proses polimerisasi adisi dari gas etilen sebagai hasil samping dari industri arang dan minyak dan memiliki densitas yang rendah. Plastik ini dapat digunakan pada penyimpanan beku hingga mencapai suhu (-50)oC (Syarief et al., 1989).

III. BAHAN DAN METODE

A. BAHAN DAN ALAT 1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah bahan untuk produksi mie dan bahan untuk analisis mikrobiologi, fisik, kimia dan sensori. Bahan yang digunakan dalam produksi mie adalah tepung terigu merek Segitiga Biru dan tepung terigu merek Cakra Kembar yang dikeluarkan oleh PT. Indofood Sukses Makmur, garam dapur, garam alkali (STPP dan Na2CO3), air kran laboratorium, berbagai jenis pengawet (Na-asetat, Ca-propionat dan K-sorbat), berbagai jenis hidrokoloid (gum Arab, karagenan, CMC), tapioka merek Gunung Agung, tapioka tidak bermerek, plastik Low Density Poly Ethylene (LDPE), plastik Poly Prophylene (PP) dan mie basah mentah pasar yang dibeli di Pasar Merdeka. Resep dasar mie basah mentah yang digunakan dapat dilihat pada Tabel 8.

Tabel 8. Resep mie yang digunakan

Jenis Bahan Komposisi (%)

dari bobot terigu Tepung Terigu Segitiga Biru dan Cakra Kembar

(1:1)

100

Air 35 Garam 1

Garam alkali Na2CO3 0,6

Tapioka (bahan pemupur) 3

Pengawet Na-asetat yang digunakan berjenis P.A (Pro Analis) sedangkan Ca-propionat dan K-sorbat yang digunakan adalah Ca-propionat dan K-sorbat teknis. Spesifikasi pengawet Ca-propionat dapat dilihat pada Lampiran 1 dan spesifikasi pengawet K-sorbat dapat dilihat pada Lampiran 2. CMC, gum Arab, dan karagenan yang digunakan berjenis teknis dan

spesifikasinya dapat dilihat pada Lampiran 3 untuk CMC dan Lampiran 4 untuk gum Arab.

Bahan-bahan yang digunakan untuk analisis mikrobiologi, fisik, kimia dan sensori adalah larutan pengencer steril NaCl 0,85%, media Plate Count Agar (PCA), Acidified Potato Dextrose Agar (APDA), Brilliant Green Lactose Bile Broth (BGLBB), Eosin Methylene Blue Agar (EMBA), Tryptone Broth (TB), Methyl Red-voges Proskauer (MR-VP), Koser Citrate (KS), pereaksi IMVIC, spiritus, tissue, kapas, buffer pH 7, NaCl jenuh, label dan korek api.

2. Alat

Alat-alat yang digunakan adalah dibagi menjadi dua bagian, yaitu alat untuk membuat mie dan alat untuk analisis, baik analisis mikrobiologi, fisik, kimia ataupun sensori. Alat-alat yang digunakan dalam produksi mie adalah noodle machine, mixer, timbangan, baskom, gelas ukur, gelas piala, dan pisau. Alat-alat yang digunakan untuk analisis adalah stomacher, cawan petri steril, tabung reaksi, tabung Durham, pipet, mikropipet, ose, inkubator, bunsen, erlenmeyer, gelas ukur, otoklaf, hot plate, refrigerator merek Toshiba tipe GR-M66ED Plasma & Ion deodorizer (6oC) dan refrigerator cool room (13oC), sealer, nampan, gelas sampel, sendok, aluminium foil, sudip, aw-meter, pH-meter, texture analyzer, Chromameter.

B. METODE

Mie basah mentah yang akan dihasilkan pada penelitian ini selanjutnya akan disebut dengan mie. Metode penelitian ini meliputi enam tahapan, yaitu (1) pemilihan STPP dan Na2CO3 sebagai garam alkali pada pembuatan mie; (2) penambahan CMC, gum Arab, dan karagenan sebagai hidrokoloid pada pembuatan mie; (3) optimasi penyangraian tapioka tidak bermerek dan penggunaan tapioka bermerek sebagai bahan pemupur pada pembuatan mie; (4) aplikasi teknologi penyimpanan mie pada suhu ruang (30oC), suhu rendah (6oC dan 13oC), dan pengemasan vakum; (5) optimasi berbagai konsentrasi Na-asetat, Ca-propionat dan K-sorbat sebagai bahan

pengawet pada pembuatan mie kemudian optimasi penggunaannya menurut Good Manufacturing Practices (GMP); dan (6) aplikasi kombinasi terbaik dari tahapan satu, tahapan dua, tahapan tiga dan tahapan lima. Tahapan-tahapan metode penelitian ini dapat dilihat pada Gambar 5 di bawah ini.

Gambar 5. Tahapan penelitian

1. Pemilihan Garam Alkali

Dalam tahap ini dilakukan pembuatan mie dengan penggunaan garam alkali STPP dengan konsentrasi 0,2% dari bobot tepung terigu. Kemudian, mie yang dihasilkan akan dibandingkan umur simpan, pH, mutu fisiknya yang meliputi kekerasan, kelengketan, elastisitas dan warna (oHue) serta kontribusi harganya dengan mie yang ditambahkan Na2CO3 sebagai garam

Analisis Mutu : • Mikrobiologi • Kimia • Fisik

• Organoleptik Pemilihan Garam Alkali

1.Penambahan Hidrokoloid 2. Optimasi penyangraian tapioka sebagai bahan pemupur 3. Aplikasi teknologi penyimpanan 4a. Optimasi Na-asetat, Ca-propionat, dan K-sorbat sebagai pengawet 4b. Optimasi pengawet terbaik menurut GMP 5. Aplikasi kombinasi terbaik

alkali sebanyak 0,6% dari bobot tepung terigu. Formulasi penggunaan Na2CO3 maupun STPP sebagai garam alkali dapat dilihat pada Tabel 9 di bawah ini.

Tabel 9. konsentrasi STPP dan Na2CO3 sebagai garam alkali pada pembuatan mie

Perlakuan Jenis Garam Alkali %

I Na2CO3 0,6

II STPP 0,2

Pengukuran umur simpan mie dilakukan secara subyektif setiap 4 jam sekali dengan parameter bau asam karena bau asam merupakan indikator awal terjadinya kerusakan pada mie. Pengukuran mutu fisik menggunakan Texture Analyzer untuk parameter kekerasan, kelengketan, dan elastisitas. Sedangkan untuk parameter warna menggunakan Chromameter. Garam alkali yang menghasilkan mie dengan umur simpan yang lebih baik akan diaplikasikan pada aplikasi kombinasi terbaik.

2. Penambahan Hidrokoloid

Tahapan ini menggunakan berbagai jenis hidrokoloid. Jenis hidrokoloid yang digunakan yaitu gum Arab, karagenan dan CMC. Penggunaan hidrokoloid dilakukan secara tunggal dengan konsentrasi maksimal dari setiap jenis hidrokoloid. Formulasi penggunaan berbagai jenis hidrokoloid pada mie dapat dilihat pada Tabel 10.

Tabel 10. Konsentrasi hidrokoloid yang ditambahkan pada pembuatan mie

Perlakuan Jenis hidrokoloid %

I Tanpa hidrokoloid -

II CMC*) 0,2

III Gum Arab**) 0,5 IV Karagenan**) 0,5 Sumber : *) Oktaviani (2005)

Mie yang ditambahkan dengan hidrokoloid ini dibandingkan dengan mie tanpa penambahan hidrokoloid. Pengamatan yang dilakukan adalah pengamatan umur simpan secara subyektif dengan parameter bau asam setiap 4 jam sekali, pengamatan mutu fisik yaitu kekerasan, kelengketan, elastisitas, warna secara obyektif dan kontribusi harga masing-masing hidrokoloid. Hidrokoloid yang menghasilkan mie dengan mutu yang lebih baik akan digunakan pada aplikasi kombinasi terbaik.

Penggunaan CMC, gum Arab dan karagenan mengacu pada GMP, yaitu penggunaan seminimal mungkin untuk mendapatkan hasil yang diinginkan secara maksimal. Konsentrasi CMC yang digunakan pada penelitian ini adalah 0,2% sesuai dengan penelitian sebelumnya (Oktaviani, 2005). Sedangkan konsentrasi gum Arab dan karagenan yang digunakan masing-masing sebanyak 0,5% (Phillips dan Williams, 2000).

3. Optimasi Penyangraian Tapioka sebagai Bahan Pemupur

Tapioka yang digunakan sebagai bahan pemupur mie dibagi menjadi dua jenis, yaitu tapioka bermerek Gunung Agung (TGA) dan tapioka tidak bermerek (TTB). Tapioka bermerek ini diperoleh dari supermarket sedangkan tapioka tidak bermerek diperoleh dari pasar tradisional.

Tapioka tidak bermerek akan disangrai dengan api kecil pada suhu 80oC selama 15 detik, 30 detik, dan 60 detik untuk mengurangi jumlah mikroorganisme yang terdapat pada tapioka. Perhitungan detik diperoleh dengan menggunakan stopwatch dan dimulai pada saat suhu penyangraian telah mencapai 80oC.

Kemudian, tapioka tidak bermerek yang telah disangrai akan dibandingkan jumlah Total Plate Count (TPC) dengan tapioka bermerek. Selanjutnya, tapioka ini digunakan sebagai bahan pemupur mie dan dilakukan pengamatan secara subyektif (bau asam) setiap 4 jam sekali untuk menentukan umur simpan mie yang dihasilkan. Penggunaan bahan pemupur ini dilakukan secara tunggal. Tahapan ini juga menganalisa kontribusi harga dari tapioka bermerek Gunung Agung dan tapioka tidak bermerek. Tapioka yang menghasilkan mie dengan mutu yang lebih baik akan digunakan pada

aplikasi kombinasi terbaik. Aplikasi bahan pemupur dapat dilihat pada Tabel 11.

Tabel 11. Aplikasi bahan pemupur dalam pembuatan mie

Keterangan Waktu Penyangraian pada 80oC (detik) tapioka tidak bermerek -

tapioka tidak bermerek 15 tapioka tidak bermerek 30 tapioka tidak bermerek 60 Tapioka bermerek -

4. Aplikasi Teknologi Penyimpanan

Aplikasi teknologi yang dilakukan meliputi penyimpanan mie pada suhu ruang (± 30oC), suhu rendah yaitu pada suhu refrigerator 13oC dan 6oC serta pengemasan vakum yang disimpan pada suhu refrigerator (6oC). Tahapan ini menggunakan dua jenis kemasan, yaitu kemasan LDPE dan kemasan PP. Jenis perlakuan fisik ini dapat dilihat pada Tabel 12.

Tabel 12. Jenis aplikasi teknologi penyimpanan pada mie

Suhu (oC) Kemasan Suhu ruang (30oC) LDPE

PP Suhu rendah (13oC) LDPE

PP

Suhu rendah (6oC)

LDPE PP