ANALISIS KECACATAN PRODUK SEBAGAI UPAYA

PERBAIKAN KUALITAS MENUJU ZERO DEFECT

(Studi pada produk pipa spiral ASTM A252 produksi PT. KHI Pipe Industries Cilegon, Banten)

oleh: Khoirunnisa1)

khoirunnisa376@gmail.com Gerry Ganika2)

gega@untirta.ac.id

1)Alumni Jurusan Manajemen Fakultas Ekonomi dan Bisnis UNTIRTA

2)Dosen Fakultas Ekonomi dan Bisnis, Universitas Sultan Ageng Tirtayasa

Abstract

In the midst of current manufacturing industry, the company is required to operate more effectively and efficiently in order to win the competition. Quality is the key to win the competition, not only to make the company more effective, but also led the company to become more efficient. Continuous improvement (CI) is one of the concepts of management in achieving superior quality, implementing Six Sigma method is one of the tool of CI. In this study using five stages of Six Sigma: Define, Measure, Analyze, Improve and Control (DMAIC) on the production of spiral pipes ASTM A252 at PT KHI Pipe Industries Cilegon. The analysis revealed four major types of defects that critical to quality (CTQ) which can degrade the quality of the products, that is burn through, scratch, high low and under-fill. The types of defects is the key improvement of production processes that can increase product quality. Defect measurement results obtained value of DPMO (Defect Per Million Oppurtunies) at 65.167 and has a Sigma value at 3,01. While the value of the RPN (risk priotity number) the largest value of FMEA table is defective burn throughs, with RPN value at 448, it is became the main target of the production process at the improvement stage of six sigma.

Keywords: Six Sigma Method, Quality Control, DMAIC.

LATAR BELAKANG

Salah satu kunci sukses untuk bersaing dalam industri secara global adalah dengan mengutamakan kualitas. Sebuah perusahaan yang berorientasi penuh pada pencaian kualitas yang unggul maka akan mendapat kepercayaan pasar. Selain itu, perusahaan akan beroperasi lebih efisien dengan menurunkan biaya rework, reject

Kualitas merupakan keseluruhan karakteristik dan keistimewaan dari suatu produk atau jasa yang dihasilkan dari kemampuan produk atau jasa untuk memuaskan sebagian atau secara keseluruhan kebutuhan dari konsumen (Stephen Robbin : 2003). Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Oleh karena itu jika suatu perusahaan ingin tetap survive, terutama dalam menghadapi era globalisasi, diharuskan memperhatikan kualitas secara kontinyu, menjaga kestabilan dan memperbaiki kekurangan proses produksi yang berlangsung. Kualitas produk merupakan faktor yang sangat dituntut oleh konsumen. Konsumen tidak hanya terfokus pada harga dalam memutuskan suatu pembelian, tetapi juga menekankan dalam hal kualitas. Kondisi demikian ini maka kualitas merupakan salah satu faktor utama dalam perusahaan yang harus dijaga dan ditingkatkan.

PT KHI Pipe Indutries ialah salah satu perusahaan yang bergerak dalam bidang industri pipa baja berkualitas tinggi dan memiliki kapasitas produksi pipa spiral sebanyak 120.000 Mtons/ tahun berlokasi di Cilegon, Banten. PT KHI Pipe Industries harus menerapkan sistem manajemen mutu yang komprehensif untuk menghadapi era persaingan bebas produk besi dan baja. Dalam menghadapi persaingan bebas tersebut, harus meminimalisir cacat bahkan meniadakan cacat untuk bisa bersaing dipasar bebas. Dalam proses produksi PT KHI memproduksi lima jenis pipa spiral dengan spesifikasi berbeda – beda yakni API, AWWA, ASTM, JIS dan BS. Dari kelima jenis pipa tersebut pipa spiral American Society Testing and Material (ASTM A252) memiliki kapasitas produksi terbesar daripada produk pipa yang lainnya, sehingga diperlukan perhatian lebih khusus pada produk ini. Pada proses pembuatan pipa spiral ASTM A252 masih sering kali dijumpai defect (cacat).

Selain itu produk pipa ASTM A252 mengalami tingkat defect yang tinggi dalam tiap produksinya. Hal tersebut dapat ditinjau berdasarkan data–data historis yang dimiliki oleh pihak quality control PT. KHI Pipe Industries pada periode Januari 2015 hingga Januari 2016 diperoleh rata – rata kecacatan produk mencapai 52,13%. Tingkat kecacatan cukup tinggi sehingga diperlukan penelitian untuk mengatasi masalah yang ada pada proses produksi produk pipa baja tersebut. Selain itu dibutuhkan penelitian yang lebih mendalam untuk meyimpulkan kecacatan yang terjadi, sehingga dapat diketahui faktor penyebab tingginya tingkat cacat pada PT KHI Pipe Industries. Dalam proses produksinya apabila pipa ASTM A252 mengalami visual defect perusahaan masih bisa melakukan welding repair secara terus menerus sampai produk sesuai dengan standard kualitas yang telah ditetapkan perusahaan yakni tanpa defect.

Namun hal itu merupakan pemborosan sumberdaya, oleh karena itu perlu adanya upaya dalam mengetahui penyebab cacat yang terjadi untuk mengurangi tingkat kecacatan secara bertahap hingga menuju kepada Zero defect (kecacatan nihil). Hingga kini di PT KHI Pipe Industries belum menerapkan metode lebih khusus untuk mengatasi tingginya tingkat kecacatan tersebut. Dalam proses produksinya pipa spiral hanya melewati bagian inspeksi pengendalian kualitas (Quality Control Inspection)

diantaranya seperti visual dimentional inspection, hydrostatic test dan ultrasonic test. Kecacatan yang sering terjadi pada pipa ASTM A252 oleh pihak quality control hanya dicatat tidak dianalisis dan tidak dicari penyebabnya hingga kesalahan tersebut terjadi berulang-ulang. Jika kecacatan yang terjadi hanya dicatat dan tidak dilakukan tindakan penanggulangan untuk menghasilkan produk yang memenuhi spesifikasi tanpa mengetahui penyebab dari cacat tersebut maka hal tersebut akan menyebabkan pemborosan sumber daya perusahaan, baik dalam hal biaya, tenaga kerja, waktu, dan bahan baku. Oleh karenanya, perlu adanya upaya dalam memperbaiki proses produksi berdasarkan data inspeksi dan merumuskan langkah-langkah perbaikan proses produksi.

Adapun tujuan dari penelitian ini adalah untuk mengidentifikasi jenis kecacatan yang menajadi critical to quality pada pipa baja ASTM A252 dan melakukan analisa permasalahan yang berkaitan dengan kualitas produk dan menentukan penyebab utama yang menjadi prioritas perbaikan sehingga dapat dihasikan rekomendasi perbaikan prioritas untuk meminimasi tingkat kecacatan secara bertahap menuju Zero defect (kecacatan nihil).

TINJAUAN PUSTAKA 1. Kualitas

Karakteristik lingkungan dunia usaha saat ini ditandai oleh perkembangan yang cepat di segala bidang yang menuntut kepiawaian manajemen dalam mengantisipasi setiap perubahan yang terjadi dalam aktivitas ekonomi. Dalam kondisi seperti ini, hanya produk dan jasa yang berkualitas yang akan memenangkan persaingan dan mempetahankan posisinya di pasar. Banyak ahli yang mendefinisikan kualitas yang secara garis besar orientasinya adalah kepuasan pelanggan yang merupakan tujuan perusahaan atau organisasi yang berorientasi pada kualitas. Dari beberapa defini yang terdahulu, dapat katakan bahwa secara garis besar, Pengertian kualitas menurut Heizer & Render (2006:253) adalah kemampuan suatu produk atau jasa dalam memenuhi kebutuhan pelanggan.

2. Six Sigma

Sigma ( σ ) adalah sebuah abjad Yunani yang menotasikan standar deviasi

suatu proses. Standar deviasi mengukur variasi atau jumlah sebaran suatu rata-rata proses. Sigma merupakan unit pengukuran statistikal yang mendeskripsikan distribusi tentang nilai rata - rata (mean) dari setiap proses atau prosedur (Gesperz, 2005).

Menurut (Gasperz, 2006) Six Sigma adalah konsep statistik yang mengukur suatu proses yang berkaitan dengan cacat pada level enam (Six) Sigma hanya ada 3,4 cacat dari sejuta peluang. Six Sigma pun merupakan falsafah manajemen yang berfokus untuk menghapus cacat dengan cara menekankan pemahaman, pengukuran dan perbaikan proses yang apabila dilakukan terus menerus (continuous improvement efforts) diharapkan menekan kecacatan hingga 0 (Zero

Zero defect (kecacatan nihil) pertama kali dimunculkan oleh Martin

Company pada tahun 1961-1962. Konsep ini timbul karena kebutuhan pelanggan militer akan produk yang tidak hanya bekerja baik saat pertama kali, tetapi juga diserahkan tepat waktu. Konsep Zero defect lebih dipusatkan pada harapan manajemen dan hubungan antar pribadi daripada keterampilan rekayasa (Gasperz, 2006).

Untuk melakukan proses Six Sigma diperlukan metodologi dalam melakukannya, metodologi ini merupakan pendekatan menyeluruh unutk menyelesaikan masalah dan peningkatan proses melalui fase DMAIC (Define, Measure, Analyze, Improve, dan Control) (Pande, 2006).

a. Menentukan Masalah (define)

Define merupakan langkah awal dalam metodologi DMAIC, Langkah ini adalah langkah operasional awal dalam program peningkatan kualitas Six

Sigma. Pada tahap define ada 2 hal yang perlu dilakukan yaitu:

Mendefinisikan proses inti perusahan; proses inti adalah suatu rantai tugas, biasanya mencakup berbagai departemen atau fungsi yang mengirimkan nilai (produk, jasa, dukungan, informasi) kepada para pelanggan eksternal. Dalam hal pemilihan tema Six Sigma pertama-tama yang dilakukan adalah mempertimbangkan dan menjelaskan tujuan dari suatu proses inti akan dievaluasi. (Peter S. Pende, 2000)

Mendefinisikan kebutuhan spesifik pelanggan; adalah mengidentifikasi pemain paling penting didalam semua proses, yakni pelanggan, pelanggan bisa internal maupun eksternal adalah tugas untuk menentukan dengan baik apa yang diinginkan pelanggan eksternal. Pekerjaan ini membuat suara pelanggan voice of customer (VOC) menjadi hal yang menantang. Dalam hal mendefinisikan kebutuhan spesifik dari pelanggan adalah memahami dan membedakan diantara dua kategori persayaratan kritis, yaitu persyaratan output dan persyartan pelayanan. (Peter S. Pende, 2006). b. Mengukur (measure)

Tahap ini adalah tahap untuk memvalidasi permasalahan, mengukur/menganalisis permasalahan dari data yang ada.. Pada tahap ini dilakukan pengumpulan data-data yang mendukung proses yang menjadi fokus permasalahan.

c. Menganalisa (analyze)

Tahap ketiga dalam DMAIC adalah Analyze, dimana pada tahap ini dilakukan analisa hubungan sebab-akibat berbagai faktor yang dipelajari untuk mengetahui faktor-faktor dominan yang perlu dikendalikan.

d. Memperbaiki (Improve)

Pada tahap ini dirancang solusi dalam melakukan pengendalian dan peningkatan kualitas dengan Six Sigma pada layanan yang paling kritis itu berupa usulan perbaikan kualitas bagi setiap CTQ potensial sehingga

diharapkan dapat meningkatkan performansi kualitas layanan tersebut dengan meningkatnya nilai DPMO dan tingkat kapabilitas Sigma.

e. Kontrol (Control)

Pada tahap ini akan dibuat kartu kendali (kartu kanban) yang digunakan untuk mengendalikan proses pada saat implementasi sehingga dapat tercapai target Six Sigma.

3. DPMO dan tingkat Sigma

Konsep Six Sigma mendefinisikan ulang pengertian kinerja kualitas sebagai tingkat cacat per juta kemungkinan (defects per million opportunities/DPMO). Penerapan DPMO memungkinkan kita untuk mendefinisikan kualitas secara lebih luas. Perhitungan DPMO dan Tingkat Sigma untuk data atribut dapat dihitung dengan mengikuti langkah-langkah berikut ini:

a) Unit (U) adalah jumlah produk yang diperiksa dalam inspeksi.

b) Opportunities (OP) adalah karakteristik yang kritis bagi kualitas (CTQ) yang berpotensi untuk menjadi cacat.

c) Defect (D) adalah jumlah kecacatan yang terjadi dalam produksi.

d) Defect per Unit (DPU) adalah ukuran ini merefleksikan jumlah rata-rata dari defect, semua jenis, terhadap jumlah total unit dari unit yang dijadikan sampel.

𝑫𝑷𝑼 =𝑫 𝑼

e) Defect per Opportunities (DPO) menunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok.

𝑫𝑷𝑶 = 𝑫𝑷𝑼 𝑿 𝑶𝑷 f) Defect per Million Opportunities (DPMO)

DPMO = DPO x 1.000.000

g) Tingkat Sigma

Mengonversikan nilai DPMO ke nilai Sigma mengunakan tabel konversi

Sigma. Setelah diperoleh nilai DPMO dan level Sigma, maka kita dapat mengetahui

Tabel 2.1

Pencapaian Tingkat Sigma Tingkat

Pencapaian

Sigma

DPMO (Defects Per Million

Opportunities) 1- Sigma 690.000 (sangat tidak kompetitif)

2- Sigma 308.537 (rata-rata industri di Indonesia) 3- Sigma 66.807 (rata-rata industri di Indonesia) 4- Sigma 6.210 (rata-rata industri USA)

5- Sigma 233 (rata-rata industri Jepang) 6- Sigma 3.4 (industri kelas dunia)

Sumber : Pande, 2000

METODOLOGI PENELITIAN

Metode yang digunakan ialah DMAIC Six Sigma yaitu mengupayakan untuk mencapai tingkat kegagalan nol. Konsep DMAIC yang dikenal dengan siklus define,

measure, analyze, improve dan control, diharapkan bisa mengurangi jumlah defect.

Hal ini sangat menguntungkan bagi perusahaan karena mengurangi biaya yang terbuang percuma akibat produk gagal. Sebagai perusahaan yang ingin memenangkan kompetisi atau persaingan global untuk menjadikan perusahaan berkelas dunia, diperlukan suatu metode yang tepat agar dapat menurunkan produk cacat sampai tingkat kegagalan nol (Zero defect) sehingga dapat menghasilkan produk yang benar-benar berkualitas tinggi yang sesuai dengan kebutuhan konsumen dan pada akhirnya dapat meningkatkan pendapatan

Penelitian in diawali dengan observasi pendahuluan dengan menggunakan teknik wawancara kepada pihak perusahaan. Selain itu, dilalukan Focus Group

Disscution (FGD) dalam departemen quality control serta melakukan observasi secara

langsung ke lantai produksi.

Setelah melakukan observasi pendahuluan, didapat permasalahan yang terjadi pada pabrik PT. KHI Pipe Industries yaitu tingginya persentase cacat pada produksi pipa baja spiral ASTM A252. Lalu dimasukkan studi pustaka/ literatur tertentu untuk mengidentifikasi masalah tersebut. Setelah mengetahui permasalahan yang ada pada pabrik selanjutnya membuat tujuan untuk penelitian lebih lanjut terhadap penelitian tersebut. Yaitu mengidentifikasi serta menganalisa permasalah yang terjadi pada proses produksi pipa baja spiral ASTM A252, memberikan usulan perbaikan terhadap proses produksi untuk meminimasi persentase cacat pada proses produksi, memberikan usulan perbaikan serta evaluasi terhadap kesalahan proses produksi yang dilakukan. Penggumpulan data – data yang digunakan dalam penelitian adalah data umum perusahaan, data manufaktur perusahaan, data manajemen perusahaan, data jumlah produksi, data jenis cacat produksi, dan data jumlah cacat produksi.

Setalah data – data tersebut didapatkan maka selanjutnya data – data tersebut diolah sesuai dengan metode – metode literatur tertentu serta menganalisa pengolahan tersebut. Selanjutnya memberikan usulan perbaikan dan implementasi dari hasil pengolah data yang telah dilakukan. Selanjunya adalah tahap terakhir yaitu memberikan kesimpulan dan saran untuk mengatasi permasalahan perusahaan.

HASIL DAN PEMBAHASAN

Analisis hasil penelitian menggunakan metode Six Sigma yang terdiri dari lima tahap yaitu define, measure, analyze dan improve pada PT KHI Pipe Industries. 1. Tahapan mendefinisikan (define)

Define adalah tahapan pertama dalam Six Sigma dimana tahapan ini merupakan identifikasi produk dan penetuan masalah yang ada pada PT. KHI Pipe Industries prosesnya antara lain adalah:

a. Pemilihan proyek yang akan dilakukan menjadi fokus penelitan dari 3 plant produksi pipa yang ada pada PT. KHI Pipe Indutries, yang dipilih adalah plant dan proses produksi jenis pipa spiral.

Tabel Voice Of Customer Produk Pipa Spriral

No. Voice Of Customer CTQ

1 Tidak adanya cekungan pada join

welding Under Fills

2 Kehalusan permukaan pipa tanpa

kelebihan bahan welding. Under Cut 3 Kesempurnaan pipa tanpa sayatan. Scratch

4 Tidak adanya penyok baik di bagian

diluar maupun didalam pipa. Rollmark 5 Weldingan melekat sempurna. Sliver

6 Tidak adanya lubang baik dibagian welding maupun permukaan pipa.

Burn Through

7 Weldingan rata tanpa bekas gas

(lubang kecil). Porosity

8 Join weldingan simetris dan rata. High Low

b. Pemilihan produk yang menjadi penanganan masalah yang menjadi fokus penelitian adalah pipa spiral dengan spesifikasi ASTM (American Society

Testing and Material) A252.

c. Mengidentifikasi kebutuhan pelanggan (voice of costumer) sehingga mengetahui keinginan dari kosumen.

d. Membuat diagram alir proses yang berguna untuk mengidentifikasi dalam setiap langkah – langkah dalm proses produksi, dari proses datang bahan baku hingga menjadi produk jadi.

2. Tahapan Pengukuran (measure)

Pada tahapan ini merupakan tahapan pengukuran kinerja kinerja perusahaan yang berasal dari data pengamatan yang diperoleh dari perusahaan. Tujuan dari tahapan measure ini yaitu mengukur kualitas produk yang dihasilkan dan proses yang terjadi sebelum dilakukan perbaikan terhadap produk. Tahap pertama yang dilakukan yaitu mengidentifikasi critical to quality.

a. Identifikasi CTQ (Critical To Quality)

Critical to Quality merupakan karakteristik yang terdapat pada sebuah produk

dan harus dimiliki pada sebuah produk. CTQ sangat berhubungan dengan spesifikasi dari produk yang diinginkan oleh konsumen. Apabila produk tidak memenuhi CTQ, dapat disebutkan bahwa produk tersebut merupakan produk cacat. Konsumen hanya menginginkan produk dengan kualitas yang baik, maka perusahaan harus bisa mendefinisikan CTQ dengan benar agar produk yang diterima oleh konsumen sesuai keinginan dari konsumen (voice of costumer). Berdasarkan cacat – cacat yang terdapat dalam produk pipa spiral ASTM A252, dapat ditentukan beberapa beberapa CTQ. Penting bagi sebuah produk untuk memenuhi CTQ yang telah ditetapkan ini karena produk dinyatakan berkualitas atau tidak memiliki cacat, apabila memenuhi semua CTQ yang telah ditetapkan. Hubungan antara keinginan konsumen dan CTQ pipa spiral ASTM A252 dapat dilihat pada tabel :

Tabel 4.1 Hubungan Keinginan Konsumen dengan CTQ b. Peta Kendali Atribut

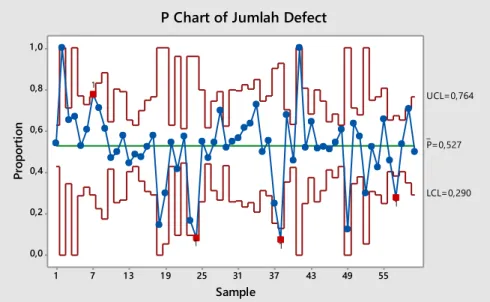

Peta Kendali yang digunakan pada proses measure ini adalah peta kendali P dan peta kendali U diman perbedaan antara peta kendali P yang berdasarkan jumlah unit produk yang cacat tertapi peta kendali U berdasarkan karakteristik dari kecacatan dari produk cacat tersebut. Yang selanjutnya kita dilakukan perhitungan apakah data tersebut stabil atau tidak, apabila tidak stabil.

Gambar 4. 1 Grafik Peta Kendali P

Gambar 4. 2 Grafik Peta Kendali U

Hasil perhitungan yang telah dilakukan bahwa data pada peta kendali P satu sampel berada diluar batas kendali atas UCL (out of control) dan pada peta kendali U ada 10 titik berada diluar batas kendali atas (UCL). Untuk itu perlu adanya penelitian lebih lanjut apakah jenis cacat yang sering terjadi dan apa yang menyebabkan tingkat kecacatan tinggi.

c. Identifikasi Jenis Cacat Dominan

Berdasarkan hasil pengolahan data produksi pada bulan Januari 2015 – Januari 2016, diperoleh frekuensi tingkat kejadian cacat pada proses produksi. 55 49 43 37 31 25 1 9 1 3 7 1 1 ,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,527 UCL=0,764 LCL=0,290 1 1 1 1

P Chart of Jumlah Defect

Tests are performed with unequal sample sizes.

55 49 43 37 31 25 1 9 1 3 7 1 6 5 4 3 2 1 0 Sample Sa m pl e Co un t P er U ni t _ U=1,834 UCL=2,743 LCL=0,926 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 U Chart of Frekuensi

Gambar 4.3 Diagram Pareto Frekuensi Jenis Cacat

Dari diagram pareto di atas, kecatatan yang terjadi pada pipa ASTM A252 ada 8 yaitu Under Fills, Under Cut, Scratch, Rollmark, Sliver, Burn

Through, Porosity dan High Low. Terlihat 4 kecacatan yang memiliki

presentasi lebih dari 15% dan 4 kecacatan dengan presentasi kurang dari 5%. Empat kecacatan paling besar yaitu burn through dengan persentase dari total kecacatan adalah 34,4%. Kedua yaitu scratch dengan presentase 20,2%. Kecacatan lainnya yaitu high low dan under fills dengan persentase masing-masing 18,8% dan 15,6%.

Jadi perbaikan dapat dilakukan dengan memfokuskan pada 4 jenis penyebab kecacatan terbesar yaitu burn through, scratch, high low dan under

fills.

d. Perhitungan Nilai DPMO (Defect Per Million Opportunites) dan Tingkat

Sigma

Dari hasil perhitungan yang telah dilakukan mendapatkan hasil nilai DPMO (Defect Per Million Oppurtunies) sebesar 65.167 dan memiliki nilai

Sigma sebesar 3,01 Sigma Dari hasil tersebut dapat disimpulkan bahwa tingkat Sigma yang dihasilkan belum mencapai target yaitu 6 Sigma. Untuk itu

diperlukan analisa dan penelitian yang lebih lanjut untuk melakukan perbaikan proses produk pipa spiral ASTM A252 sehingga dapat meningkatkan tingkat

Sigma perusahaan.

3. Tahap Menganalisis (analyze)

Pada tahap ini dilakukan analisa pada penyabab – penyabab terjadi kecacatan pada produk pipa baja ASTM A252. Untuk melakukan analisa terhadap

penyebab – penyabab tersebut dibantu dengan alat diagram diagram sebab – akibat. Setelah mengetahui penyebab – penyebab kecacatan tersebut lalu dibuat tabel FMEA (Failure Mode and Effect Analysis) untuk mengidentifikasi penyebab – penyebab kegagalan pada proses produksi pipa baja spiral ASTM A252.

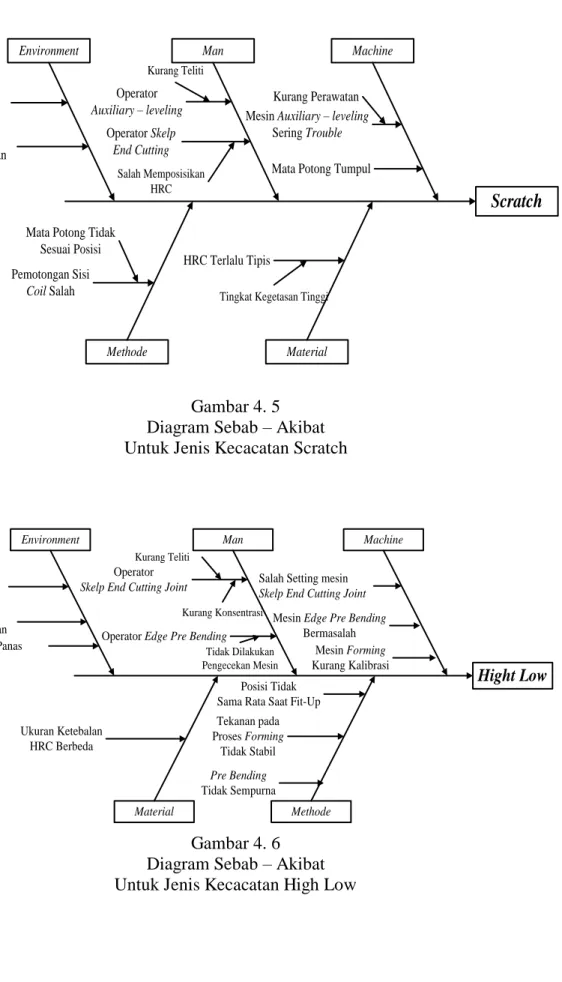

Diagram Sebab Akibat (Fish Bone Diagram)

Diagram sebab akibat memperlihatkan hubungan antara permasalahan yang dihadapi dengan kemungkinan penyebabnya serta faktor-faktor yang mempengaruhinya. Setelah diketahui jenis-jenis kecacatan yang sering terjadi, maka PT KHI Pipe Industries per lu mengambil langkah-langkah perbaikan untuk mencegah timbulnya kerusakan yang serupa. Adapun penggunaan diagram sebab akibat untuk menelusuri 4 jenis kecacatan tertinggi, kecacatan yang terjadi adalah sebagai berikut :

Burn Through Man Material Machine Methode Welder Parameter Ampere Tidak Stabil Mesin Kurang Stabil Kurang Pencahayaan Kualitas Bahan Baku Buruk Kecepatan Welding Rendah Arus Ampere Terlalu Tinggi

Root Gap / Face Terlalu Sempit Kurang Teliti

Kurang TanggungJawab

Tingkat Suhu & Cuaca

Environment

Busur Las Terlalu Rendah Kurang Kalibrasi

Kurang Perawatan Tua

Gambar 4. 4 Diagram Sebab – Akibat Untuk Jenis Kecacatan Burn Through

Scratch Man Material Machine Methode Operator

Auxiliary – leveling Mesin Auxiliary – leveling

Sering Trouble

HRC Terlalu Tipis

Mata Potong Tumpul

Pemotongan Sisi

Coil Salah

Salah Memposisikan HRC Kurang Teliti

Mata Potong Tidak Sesuai Posisi

Environment

Kurang Pencahayaan

Panas

Tingkat Kegetasan Tinggi

Kurang Perawatan Operator Skelp

End Cutting

Gambar 4. 5 Diagram Sebab – Akibat Untuk Jenis Kecacatan Scratch Hight Low Man Material Machine Methode Operator

Skelp End Cutting Joint

Operator Edge Pre Bending

Ukuran Ketebalan HRC Berbeda

Posisi Tidak Sama Rata Saat Fit-Up

Salah Setting mesin Skelp End Cutting Joint

Pre Bending Tidak Sempurna

Mesin Edge Pre Bending Bermasalah Tekanan pada Proses Forming Tidak Stabil Kurang Teliti Tidak Dilakukan Pengecekan Mesin Kurang Konsentrasi Environment Bising Kurang Pencahayaan

Panas Mesin Forming

Kurang Kalibrasi

Gambar 4. 6 Diagram Sebab – Akibat Untuk Jenis Kecacatan High Low

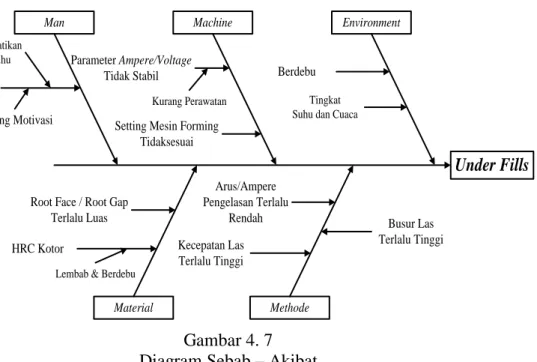

Under Fills Man Material Machine Methode Environment

HRC Kotor Kecepatan Las Terlalu Tinggi Arus/Ampere Pengelasan Terlalu Rendah Welder Berdebu Busur Las Terlalu Tinggi Root Face / Root Gap

Terlalu Luas

Lembab & Berdebu

Parameter Ampere/Voltage Tidak Stabil Kurang Perawatan Tidak Memperhatikan Penyetelan Suhu Kurang Motivasi Tingkat Suhu dan Cuaca Setting Mesin Forming

Tidaksesuai

Gambar 4. 7 Diagram Sebab – Akibat Untuk Jenis Kecacatan Under Fills e. Failure Mode Effect Analyze (FMEA)

Selanjutnya dilanjutkan kedalam table FMEA, pengisian tabel FMEA tersebut berdasarkan hasil FGD oleh pihak QC dan Manajer Produksi dengan berbagai ketentuan dalam pengisian tabel FMEA tersebut dan didapatkan hasil bahwa nilai RPN (risk priotity number) terbesar dari tabel FMEA untuk keempat jenis cacat yaitu burn through, scratch, high low dan underfill tersebut adalah sebagai berikut nilai RPN 448 paling tinggi pada cacat burn through adalah Ampere dan arus busur las terlalu tinggi yang menyebabkan welding area yang meleleh / runtuh, nilai RPN 294 paling tinggi pada cacat scratch adalah mata potong yang tumpul yang menyebabkan munculnya goresan / retakan, nilai RPN 392 paling tinggi pada cacat under fill adalah mesin forming sering macet dan kurang tekanan dalam penekukan plat baja yang menyebabkan proses pelekukan plat baja menjadi pipa tidak sempurna, dan nilai RPN 343 paling tinggi pada cacat high low adalah busur las terlalu tinggi dan kecepatan las terlalu tinggi yang menyebabkan logam lasan menyebar ke sisi diluar area welding sehingga coil joint tidak terisi penuh.

4. Tahap Perbaikan (improve)

Selanjutnya dibuat tabel action for failure mode untuk menentukan tindakan yang sesuai untuk mengatasi masalah-masalah yang ada. Pengisian tabel juga merupakan hasil brainstorming pihak Quality Control dan Manager Plant SPM PT KHI Pipe Industries.

Tabel 4. 2

Action for Failure Mode

Jenis

Cacat Penyebab Cacat RPN Solusi yang Direkomendasikan

Burn

Trough Ampere dan arus busur las terlalu tinggi 448

Pengecekan pengaturan Ampere meter dan suhu agar suhu tidak overheat.

Scratch Mata potong tumpul 294

Memperhatikan life time

pemakaian mata potong dan mata potong diasah / diganti secara berkala dengan yang baru

High Low

Mesin forming sering macet dan kurang tekanan dalam penekukan plat baja

392

Dilakukan perawatan mesin lebih intensif dan lakukan kalibrasi sebelum melakukan proses produksi

Under Fill

Busur las terlalu tinggi dan kecepatan

las terlalu tinggi 343

Lebih memperhatikan jarak antara busur las dengan area welding dan lebih teliti mengatur kecepatan.

Perhatikan setting mesin inside / outside

welding agar jarak busur las sesuai

standar

KESIMPULAN PENELITIAN

Berdasarkan hasil pengolahan data yang telah dilakukan, dapat disimpulkan bahwa jenis – jenis kecacatan pada produk pipa ASTM A252 yang menjadi critical to

quality yaitu Under Fills, Under Cut, Scratch, Rollmark, Sliver, Burn Through, Porosity dan High Low.

Dari 8 jenis kecatatan yang terjadi pada pipa ASTM A252. Diperoleh empat kecacatan paling dominan yang pertama yaitu Burn Through dengan persentase dari total kecacatan adalah 34,4%. Kedua yaitu Scratch dengan presentase 20,2%. Kecacatan lainnya yaitu High Low dan Under Fills dengan persentase masing-masing 18,8% dan 15,6%. Dan 4 kecacatan terendah dengan presentasi kurang dari 5% yaitu

Porosity, Rollmark, Under Cut dan Sliver.

Berdasarkan hasil perhitungan DPMO dan level Sigma, diperoleh nilai DPMO sebesar 65.167 untuk sejuta produksi dengan tingkat Sigma sebesar 3,01 Sigma yang merupakan tingkat Sigma yang masih jauh dari target yaitu 6 Sigma (Zero defect).

Berdasarkan hasil analisis dengan menggunakan diagram sebab akibat kemudian dibuat tabel FMEA dengan brainstorming dengan Manager Plant SPM & ERW I didapatkan nilai RPN tertinggi penyebab cacat dari masing-msing jenis cacat pada proses produksi pipa spiral ASTM A252. Penyebab cacat Burn Through adalah ampere dan arus busur las terlalu tinggi yang. Penyebab cacat Scratch adalah mata potong yang tumpul. Penyebab cacat High Low adalah mesin forming sering macet dan kurang tekanan dalam penekukan plat baja yang. Penyebab cacat Under Fill adalah busur las terlalu tinggi dan kecepatan las terlalu tinggi.

Didapatkan usulan solusi untuk mengatasi kecacatan – kecacatan yang terjadi diantaranya cacat Burn Through usulan yang diberikan adalah pengecekan pengaturan Ampere meter dan suhu agar suhu tidak overheat. Usulan perbaikan cacat Scratch adalah memperhatikan life time pemakaian mata potong dan mata potong diasah/diganti secara berkala dengan yang baru. Jenis cacat High Low solusi mengatasinya adalah dilakukan perawatan mesin lebih intensif dan lakukan kalibrasi sebelum melakukan proses produksi. Selanjutnya cacat Under Fill usulan yang diberikan adalah lebih memperhatikan jarak antara busur las dengan area welding, mengatur kecepatan dan perhatikan setting mesin inside/outside welding agar jarak busur las sesuai standar.

--- Daftar Pustaka

Heizer, Jay. & Barry. Render. 2006. Manajemen Operasi. Edisi tujuh. Jakarta : Salemba. Empat.

Gasperz, Vincent. 2005. Total Quality Manajemen. Jakarta: PT. Gramedia Pustaka Utama.

Gasperz, Vincent. 2006. Continuos Cost Reduction Through Lean-Sigma Approach. Jakarta: PT. Gramedia Pustaka Utama.

Khaedir dan Wawan Kurniawan. 2011. Usulan Penerapan Metode Six Sigma untuk Mengurangi Tingkat Kecacatan pada Proses Produksi Pipa Api 14 Inch di PT Bakrie Pipe Industries. Jakarta : Jurnal, Laboratorium Rekayasa kualitas, Jurusan Teknik Industri, FTI,

Universitas Trisakti.

www.academia.edu/.../Usulan_Penerapan_Metode_Khaedir_dan _Wawan. (diakses pada tanggal 18 Oktober 2015 pukul 11.02 WIB).

Pande, Pete. 2006. Berpikir Cepat Six Sigma. Yogjakarta : ANDI.

Robbins, Stephen P. 2003. Total Quality Management (TQM). Jakarta : Gramedia.

Halaman ini sengaja dikosongkan