BAB II

TINJAUAN PUSTAKA

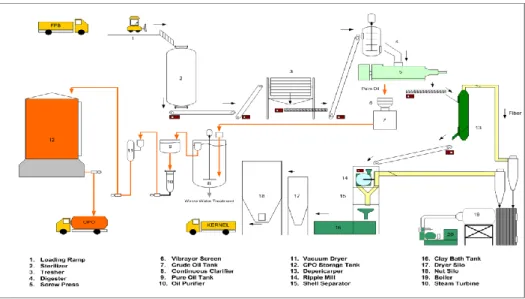

2.1 Stasiun Pengolahan Biji

Pada pabrik kelapa sawit stasiun biji merupakan stasiun akhir untuk memperoleh inti sawit. Pabrik biji berfungsi memisahkan cangkang dan inti (kernel) dalam biji (nut) untuk menghasilkan inti sawit, biji yang bercamput dengan ampas (fiber) dalam ampas kempa (press cake) diaduk, dipecah, dikeringkan dengan Cake Breaker Conveyor (CBC), biji dan ampas kempa yang relatif sudah mengering , dihisap oleh Separating column dengan sistem hisapan yang berada di Fibre cyclone,biji yang masih mengandung serabut turun kebawah dan di bersihkan serabutnya di polishing drum dan fibre dihisap blower di Fibre cyclone dan dikirim kepusat pembangkit tenaga sebagai bahan bakar (Harahap.2010)

Proses pemecahan biji pada pabrik kelapa sawit merupakan suatu proses yang sangat berpengaruh untuk keberhasilan pengolahan inti, ripple mill merupakan salah satu alat pemecah biji yang sering digunakan pada pabrik kelapa sawit. Stasiun pengolahan biji di pabrik kelapa sawit dapat dilihat pada gambar flow proses pengolahan biji dibawah ini :

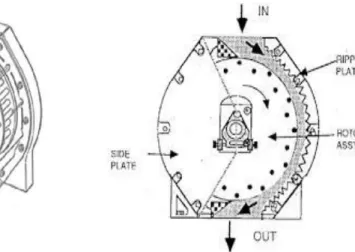

2.2 MESIN RIPPEL MILL

Tahun 1979, Pellet Technology Australia PTY LTD mengembangkan pemakaian Ripple Mill, yang awalnya dimulai dari pemecahan biji bunga matahari, biji kapas, dan cangkang kedelai. Ripple mill terdiri dari dua bagian yaitu ratating rotor dan sationari plate.

Gambar 2.2 : Ripple Mill

Rotating rotor terdiri dari 30 batang rotor yang terbuat dari high carbon steel yang terdiri dari dua lapisan yaitu 15 batang dipasang dibagian luar dan 15 batang di bagian dalam.Stationary plate tersebut dari high carbon stell dengan permukaan bergerigi tajam.

Mekanisme pemecahan biji berbeda dengan nut cracker, yaitu dengan cara menekan biji dengan rotor pada dinding bergerigi dan menyebabkan pemecah biji. Efisiensi pemecahan biji dipengaruhi kecepatan rotor sebagai resultante gaya, jarak antara rotor dengan plat bergerigi dan ketajaman gerigi plat disusun sedemikian repa sehingga berperan sebagai penahan dan pemecah. Biji yang berada dalam alat mengalami frekuensi benturan yang cukup tinggi baik dengan plat bergerigi maupun antara rotor sehingga frekuensi pukulan ini dapat menembakkan biji lebih mudah lekang. Untuk menjamin kontinuitas biji yang masuk dan tetap seimbang dengan kapasitas olah maka alatini dilengkapi dengan pengaturan umpan serta dilengkapi dengan pengatur umpan serta dilengkapi dengan penangkap logam.

Mesin ripple mill dapat bekerja lebih efektif apa bila kualitas umpan (biji) yang masuk juga baik. Kualitas biji yang baik dihasilkan dari proses perebusan yang benar-benar matang.Untuk mendapatkan perebusan yang benar matang, cangkang dan inti yang sudah merenggang/lekang tekanan yang diperlukan rebusan 3 kg/cm dengan sistem tiga puncak selama 90 menit yang setara dengan kadar air 15%. Efisiensi proses pemecahan biji sawit pada ripple mill dipengaruhi oleh :

1. Kondisi ripple mill. Keadaan plat yang bergerigi tumpul akan menyebabkan pemecahan tidak efektif.

2. Jarak rotor dengan plat bergerigi. Jarak yang terlalu rapat akan menyebabkan persentase biji yang remuk cukup tinggi dna bila jarak terlalu renggang maka pemecahan biji tidak sempurna.

3. Putaran rotor, putaran yang terlalu cepat akan menghasilkan biji yang hancur dan putaran yang terlalu rendah menyebabkan biji tidak pecah.

4. Bentuk biji, ukuran biji yang heterogen, bentuk biji yang gepeng dan lonjong akan menyebabkan efisiensi pemecahan rendah.

Oleh sebab itu untuk setiap penggunaan ripple mill pada setiap PKS perlu dilakukan penyesuaian terhadap biji yang diolah.( Nebaho. 1998.)

2.3 Jenis – Jenis Alat Pemecah Biji

1. Ripple mill adalah alat untuk pemecah biji dengan cara di giling dalam putaran rotor bar, sehingga biji akan bergeser dengan ripple plate, proses pemecahan ini terjadi karena tekanan dan kecepatan yang disebabkan putaran rotor bar, ripple mill dilengkapi dengan magnit yang di pasang pada corong/talang, magnit dipakai untuk menangkap benda logam atau besi agar tidak tergiling dalam ripple mill (Harahap.2010)

2. Nut Cracker berfungsi untuk memecahkan biji sehingga biji terpecah menjadi cangkang, inti dan nut cracker memecah biji dengan gaya senterifugal biji – biji yang masuk kedalam rotor akan terlempar kuat ke plat dinding cracker sehingga biji terpecah dan cangkang terlepas dari inti (Joharudin.1997)

2.4 Cara Kerja Ripple Mill

Ripple mill merupakan suatu alat yang digunakan pada pabrik kelapa sawit untuk proses pengolahan inti yang berfungi untuk memecahkan nut sehingga inti terlepas dari cangkang. Pada ripple mill terdapat rotor yang berputar pada ripple plate bagian yang diam. Biji masuk diantara rotor dan ripple plate sehingga saling berbenturan dan memecahkan cangkang dari inti. Rotor bar digerakkan oleh elektromotor sehingga rotor bar dapat berputar dan umpan nut ke ripple mill dari nut silo kemudian nut akan terbawa oleh rotor bar dan akan tergilas di ripple plate sehingga kernel dan shell terpecah (Seran.2016).

2.5 Komponen Ripple Mill

Terdapat beberapa Komponen utama pada mesin ripple mill yaitu rotor, rotor as, piringan, rotor bar, spacering, baut dan mur, ripple plate, bantalan, ripple slide, motor listrik, v belt pully, berikut penjelasannya::

2.5.1 Rotor

Rotor adalah bagian mesin yang berputar yang terdiri dari beberapa bagian komponen

2.5.2 Rotor As

Rotor as adalah poros yang digunakan sebagai penumpu beban komponen lain pada rotor. Akibat putaran rotor as maka rotor akan berputar, putaran rotor as adalah akibat motor yang mentransmisikan putarannya ke rotor as melalui puli dan sabuk.

2.5.3 Piringan

Piringan adalah salah satu komponen rotor yang digunakan sebagai kedudukan dari rotor bar. Piringan digunakan sebagai pengapit rator bar agar tetap pada posisinya.

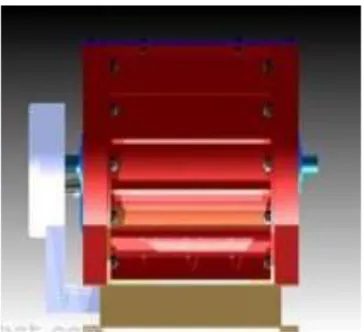

Gambar 2.4 : Piringan 2.5.4 Rotor bar

Rotor bar adalah poros pejal yang berbentuk di sekeliling rotor yang digunakan tempat biji sawit yang masuk ke ripple mill. Selanjutnya rotor membawa biji berputar bersama putaran rotor untuk dipecah.

2.5.5 Spacer ring

Spacer ring diguakan sebagai kopling antara as dengan piringan sehingga pirngan berputar bersamaan dengan putaran rotor as.

Gambar 2.6 : Space ring

2.5.6 Baut dan mur

Baut dan mur merupakan alat pengikat yang sangat penting pada bagian rotor. Bau dan mur memiliki fungsi sebagai pengikat antara apacer dengan piringan.

2.5.7 Ripple plate

Ripple plate disebut dengan dinding pemecah biji. Biji yang dibawa berputar oleh rotor akan terlempar mengalami tekanan ke dinding ini sehingga mengkibatkan biji terpecah. Ripple plate dibuat bergerigi pada dindingnya untuk menciptakan tekanan yang terjadi pada biji.

Gambar 2.8 : Riple plate

2.5.8 Bantalan

Bantalan pada ripple mill digunakan untuk menumpu rotor as terbeban, gaya yang akan diakibatkan oleh rotor as hanya mengakibatkan gaya radial sehingga bantalan yang ada hanya bantalan radial berjumlah dua (2) pada dua sisi penumpu rotor as.

2.5.9 Ripple slide

Ripple slide adalah penutup ripple mill agar biji yang masuk kedalam ripple mill dapat keluar sebelum terjadi pemecahan.

Gambar 2.10 : Ripple slide 2.5.10 Motor listrik

Motor listrik (penggerak) berfungsi untuk merubah energy listrik menajdi energy mekanik. Dalam hal perancangan mesin ripple mill yang sebelumnya putaran motor listrik tersebut telah disesuaikan putarannya.

2.5.11 V Belt Pulley

V belt pulley adalah salah satu transmisi penghubung yang terbuat dari karet dan mempunyai penampang terapesium, V belt pulley berfungsi untuk meneruskan daya dari elektro dan menurunkan putaran untuk mendapatkan putaran yang di butuhkan oleh ripple mill.

Gambar 2.12 : V belt pulley

2.6 Perawatan Mesin (Maintenance)

Maintenance (Pemeliharaan) adalah semua kegiatan yang berhubungan untuk mempertahankan suatu mesin agar tetap dalam kondisi siap untuk beroperasi, dan jika terjadi kerusakan maka diusahakan agar mesin tersebut dapat dikembalikan pada kondisi yang baik. Peranan pemeliharaan baru akan sangat terasa apabila sistem mulai mengalami gangguan atau tidak dapat dioperasikan lagi (Suhara.2012).

Adapun tujuan dari perawatan ini adalah sebagai berikut :

1. Untuk memperpanjang usia kegunaan asset (yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya).

2. Menjaga agar mesin selalu dalam keadaan stabil, sehingga dapat mempermudah kelancaran operasi.

3. Kemampuan produksi dapat dipenuhi sesuai dengan rencana target produksi yang diinginkan.

5. Dapat mengetahui kerusaka sedini mungkin, sehingga kerusakan yang fatal dapat segera diketahui.

6. Menciptakan kondisi kerja yang aman pada suatu mesin yang sedang beroperasi.

2.7 Jenis – Jenis Maintenance

2.7.1 Planned Maintenance (Pemeliharaan Terencana)

Adalah pemeliharaan yang di organisir dan dilaksanakan berdasarkan orientasi ke masa depan dengan pengendalian dan dokumentasi mengacu pada rencana yang telah disusun sebelumnya (Sinuhaji.2006). 2.7.2 Preventive Maintenance (Pemeliharaan Pencegahan)

Suatu kegiatan pemeliharaan terprogram yang dilakukan untuk mencegah terjadinya failure atau untuk mendeteksi failure sebelum kegagalan tersebut menjadi kerusakan atau mengganggu kegiatan produksi. Sasaran dari PM yaitu mencegah terjadinya kerusakan, mendeteksi kerusakan yang akan terjadi, serta menemukan kerusakan yang tersembunyi (Effendi.2018).

2.7.3 Predictive Maintenance (Pemeliharaan Prediktif)

Salah satu aktivitas pemeliharaan peralatan yang dilaksanakan berdasarkan atas kondisi tertentu dari peralatan untuk menghindari terjadinya kerusakan yang tidak wajar atau kondisi yang tidak di inginkan yang dapat berakibat pada penurunan kinerja dari peralatan – peralatan secara keseluruhan (Wijaya.2011).

2.7.4 Pemeliharaan Tak Terencaana (UnplannedMaintenance)

Pemeliharaan tak terencana adalah kegiatan pemeliharaan yang tak berdasarkan rencana yang telah disusun sebelumnya. Pemeliharaan ini terdiri dari pemeliharaan darurat yaitu kegiatan pemeliharaan yang harus segera dilaksanakan untuk mencegah akibat fatal (Sinuhaji.2006). 2.7.5 Corrective Maintenance

Breakdown Maintenance merupakan perbaikan yang dilakukan tanpa adanya rencana terlebih dahulu. Dimana kerusakan terjadi secara

mendadak pada suatu alat/produk yang sedang beroperasi, yang mengakibatkan kerusakan bahkan hingga alat tidak dapat beroperasi (Wijaya.2011).

2.7.6 Break Dwon Maintenance

Dalam suatu mesin diijinkan untuk bekerja sampai terjadi kerusakan, walaupun ada sebagian mesin yang dipelihara dengan cara ini (Sinuhaji.2006). Namun demikian break dwon maintenance mempunyai banyak kerugian antara lain :

1. Kerusakan dapat terjadi pada waktu yang tidak terduga, akan menyulitkan dalam mengantisipasi alat kerja, tenaga kerja, dan suku cadang.

2. Mesin diijinkan untuk bekerja sampai terjadi kerusakan, hal ini akan mengakibarkan bagian – bagian yang mengalami kerusakan akan semakin parah yang pada akhirnya akan membutuhkan penggantian suku cadang secara total.

2.8 Total Productive Maintenance

Total productive maintenance (TPM) mulai dikembangkan pada tahun 1970-an pada perusaha1970-an di negara Jep1970-ang y1970-ang merupak1970-an pengemb1970-ang konsep maintenance yang diterapkan pada perusahaan industri manufaktur Amerika Serikat yang disebut Preventive maintenance. Seperti masa periode perkembangan PM di Jepang dimana periode tahun 1950-an juga bisa dikatagorikan sebagai periode “breakdown maintenance”.Mempertahankan kondisi mesin/peralatan yang mendukung pelaksanaan proses produksi merupakan komponen yang penting dalam pelaksanaan pemeliharaan unit produksi. Tujuan pemeliharaan produktif (productive maintenance) adalah untuk mencapai apa yang disebut dengan profitable PM (Nursubiyantoro.2016).

TPM sesuai dengan namanya terdiri dari atas tiga buah suku kata, yaitu (Vankatesh,2007):

1. Total Hal ini mengidentifikasi bahwa TPM mempertimbangkan berbagai aspek dan melibatkan seluruh personil yang ada, mulai dari tingkatan atas hingga kejajaran yang bawah.

2. Productive Menitik beratkan pada segala usahauntuk mencoba melakukan pemeliharaan dengan kondisi produksi tetap berjalan dan meminimalkan masalah-masalah yang terjadi di produksi saat pemeliharaan dilakukan. 3. Maintenance Berarti memelihara dan menjaga peralatan secara menadiri

yang dilakukan oleh operator produksi agar kondisi peralatan tetap bagus dan terpelihara dengan jalan membersihkannya, melakukan pelumasan dan memperhatikannya. Sehingga TPM sendiri dapat diartikan hubungan kerjasama yang erat antara perawatan dan organisasi produksi secara menyeluruh bertujuan untuk meningkatkan kualitas produksi.

2.9 Maintenace Planing

Melaksanakan perawatan secara terencana dituntut adanya perencanaan yang terperinci, baik interval bulanan maupun mingguan, harus didukung dengan kebutuhan material dan suku cadang yang terencana (Sinuhaji.2006). Adanya perencanaan yang baik diharapkan akan memberi manfaat sbb: 1. Penggunaan tenaga kerja akan lebih efisien.

2. Memperkecil terjadinya kegagalan. 3. Mengurangi Down time.

4. Mengoptimalkan stok suku cadang maupun bahan 5. Mengurangi Over time (kerja lembur)

6. Meningkatkan K 3 (keselamatan dan kesehatan kerja). 7. Menghindari terjadinya cacat lanjutan.

8. Terpeliharanya kebersihan.

2.10 Maintenance Evaluation

Evaluasi merupakan bagian integral dari maintenance managemen. Melalui evaluasi secara berkala terhadap sasaran yang sudah di tetapkan diharapkan dapat tercapai, atau minimal dapat diketahui sampai sejauh mana terjadinya penyimpangan (Sinuhaji.2006).

Sasaran utama Fungsi pengendalian maintenance adalah :

1. Terjaganya kondisi mesin-mesin atau peralatan dari kerusakan dan kegagalan fungsi meningkatkan efisiensi oprasi hingga tingkat yang sudah ditetapkan.

2.11 Tujuan Maintenance

1. Mempertahankan kemampuan alat atau fasilitas produksi guna memenuhi kebutuhan yang sesuai dengan target serta rencana produksi

2. Mengurangi pemakaian dan penyimpanan diluar batas dan menjaga modal yang di investasikan dalam perusahaan selama jangka waktu yang di tentukan sesuai dengan kebijaksanaan perusahaan

3. Menjaga agar kualitas mesin berada pada tingkat yang diharapkan guna memenuhi apa yang dibutuhkan mesin itu sendiri dan menjaga agar kegiatan produksi tidak mengalami gangguan

4. Mencapai tingkat biaya serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien untuk keseluruhannya (Syahruddin.2013).

2.12 Failure Modes and Effects Analysis ( FMEA )

Metode ini FMEA disusun berdasarkan fungsi komponen dan laporan maintenance yang kemudian dapat ditentukan berbagai penyebab kegagalan yang menimbulkan kegagalan fungsi serta dampak yang di akibatkan dari kegagalan fungsi tersebut (Sari,2016).

FMEA digunakan untuk mengidentifikasi potensi kegagalan, efek yang ditimbulkan pada saat mesin operasi dan mengidentifikasi aksi untuk

mengatasi masalah tersebut. Namun pada intinya adalah mencegah terjadinya kegagalan dan dampaknya sebelum terjadi (Badariah,2016). 2.12.1 Istilah-istilah yang digunakan dalam FMEA berbeda dengan

yang digunakan dalam standar manajemen risiko, tetapi pengertiannya sama. Istilah-istilah tersebut adalah :

1. Kesalahan (failure) adalah kegagalah proses atau produk

2. Kegawatan (severity) adalah dampak yang timbul apabila suatu kesalahan (failure) terjadi

3. Kejadian (occurance) adalah kemungkinan atau probabilitas atau frekuensi terjadinya kesalahan

4. Deteksi (detection) adalah kemungkinan untuk mendeteksi suatu kesalahan akan terjadi atau sebelum dampak kesalahan tersebut terjadi

5. Tingkat prioritas risiko (Risk Priority Number-RPN) adalah hasil perkalian dari masing-masing tingkat kegawatan kejadian dan deteksi.

2.12.2 Dari uraian pengertian di atas maka dapat diidentikkan hal-hal sebagai berikut :

1. Kesalahan identik dengan risiko

2. Kegawatan identik dengan dampak risiko

3. Kejadian identik dengan kemungkinan terjadinya risiko

4. Deteksi identik dengan pemahaman sumber risiko dan atau pemahaman terhadap pengendalian pada proses yang diamati 5. RPN identik dengan tingkat kegawatan (risk severity) yaitu hasil

perkalian dari masing-masing nilai dampak dan kemungkinan.

2.13 Terdapat Sepuluh Langkah Dalam Penerapan FMEA, yaitu : 1. Peninjauan Proses

Tim FMEA harus meninjau ulang peta proses bisnis atau bagan alir yang ada untuk di analisis. Ini perlu dilakukan untuk mendapatkan kesalahan paham terhadap proses tersebut. Dengan menggunakan peta atau bagan

alir tersebut, seluruh anggota tim haruslah melakukan peninjauan lapangan untuk meningkatkan pemahaman terhadap proses yang dianalisa. Bila peta proses atau bagan alir belum ada maka tim harus menyusun peta proses atau bagan alir tersebut sebelum memulai proses FMEA itu sendiri.

2. Brainstorming berbagai bentuk kemungkinan kesalahan atau kegagalan proses

Setelah melakukan peninjauan lapangan terhadap proses yang akan di analisis maka setiap anggota tim akan melakukan brainstorming terhadap kemungkinan kesalahan atau kegagalan yang dapat terjadi dalam proses tersebut. Proses brainstorming ini dapat berlangsung lebih dari satu kali untuk memperoleh satu daftar yang komperehensif terhadap segala kemungkinan kesalahan yang dapat terjadi. Hasil brainstorming ini kemudian dikelompokkan menjadi beberapa penyebab kesalahan seperti manusia, mesin/peralatan, material, metode kerja dan lingkungan kerja. Cara lain untuk mengelompokkan adalah menurut jenis kesalahan itu sendiri, misalnya kesalahan pada proses ripple mill, kesalahan elektrik, kesalahan mekanis dan lain-lain. Pengelompokkan ini akan mempermudah proses analisis nantinya dan untuk mengetahui dampak satu kesalahan yang mungkin menimbulkan kesalahan yang lain.

3. membuat daftar dampak tiap-tiap kesalahan

Setelah diketahui semua daftar kesalahan yang mungkin terjadi maka dimulai menyusun dampak dari masing-masing kesalahan tersebut. Untuk setiap kesalahan, dampak yang terjadi bisa hanya satu, tetapi mungkin juga bisa lebih dari satu. Bila lebih dari satu maka semuanya harus ditampilkan. Proses ini harus dilaksanakan dengan cermat dan teliti, karena apa yang terlewat dari proses ini tidak akan mendapatkan perhatian untuk ditangani.

Kriteria dampak, kemungkinan dan deteksi ini harus ditetapkan terlebih dahulu. Kriteria mula-mula secara kualitatif dan kemudian dibuat secara kuantitatif. Apabila bias langsung dibuat secara kuantitatif akan lebih

baik. Skala kriteria untuk ketiga jenis penilaian ini juga harus sama, misalnya terbagi dalam skala 5 atau skala 10. Nilai 1 terendah dam nilai 5 atau 10 tertinggi. Penilaian peringkat dari ketiga variabel yang dinilai dilakukan secara konsensus dan disepakati oleh seluruh anggota tim. 4. menilai tingkat dampak (severity) kesalahan

Penilaian terhadap tingkat dampak adalah perkiraan besarnya dampak negatif yang diakibatkan apabila kesalahan terjadi. Bila pernah terjadi maka penilaian akan lebih mudah, tetapi bila belum pernah maka penilaian dilakukan berdasarkan perkiraan.

5. menilai tingkat kemungkinan terjadinya (occurance) kesalahan

Sama dengan langkah keempat, bila tersedia cukup data maka dapat dihitung probabilitas atau frekuensi kemungkinan terjadinya kesalahan tersebut. Bila tidak tersedia maka harus digunakan estimasi yang didasarkan pada pendapat ahli (expert judgement) atau metode lainnya. 6. menilai tingkat kemungkinan deteksi dari tiap kesalahan atau dampaknya

Penilaian yang diberikan menunjukkan seberapa jauh kita dapat mendeteksi kemungkinan terjadinya kesalahan atau timbulnya dampak dari suatu kesalahan. Hal ini dapat diukur dengan seberapa jauh pengendalian atau indikator terhadap hal tersebut tersedia. Bila tidak ada makan nilainya rendah, tetapi bila indicator sehingga kecil kemungkinan tidak terdeteksi maka nilainya tinggi.

7. hitung tingkat prioritas risiko (RPN) dari masing-masing kesalahan dan dampaknya

Nilai prioritas risiko (RPN) merupakan perkalian dari :

Total nilai RPN ini dihitung untuk tiap-tiap kesalahan yang mungkin terjadi. Bila proses tersebut terdiri dari kelompok-kelompok tertentu maka jumlah keseluruhan RPN pada kelompok tersebut dapat menunjukkan bahwa betapa gawatnya kelompok proses tersebut bila RPN = (NILAI DAMPAK) X (NILAI KEMUNGKINAN) X (NILAI DETEKSI)

suatu kesalahan terjadi. Jadi terdapat tingkat prioritas tertinggi untuk jenis kesalahan dan jenis kelompok proses.

8. urutkan prioritas kesalahan yang memerlukan penanganan lanjut

Setelah dilakukan perhitungan RPN untuk masing-masing potensi kesalahan maka dapat disusun prioritas berdasarkan nilai RPN tersebut. Apabila digunakan skala 10 untuk masing-masing variable maka nilai tertinggi RPN adalah = 10 x 10 x 10 = 1000. Bila digunakan skala 5, maka nilai tertinggi adalah = 5 x 5 x 5 =125. Terhadap nilai RPN tersebut dapat di buat klasifikasi tinggi, sedang dan rendah atau ditentukan secara umum bahwa untuk nilai RPN di atas 250 (cut-off points) harus dilakukan penanganan untuk memperkecil kemungkinan terjadinya kesalahan dan dampaknya serta pengendalian deteksinya. Penentuan klasifikasi atau nilai batas penanganan ditentukan oleh kepala tim atau oleh manajemen sesuai dengan jenis proses yang dianalisis.

9. lakukan tindak mitigasi terhadap kesalahan tersebut

Idealnya semua kesalahan yang menimbulkan dampak tinggi harus dihilangkan sepenuhnya. Penanganan dilakukan secara serentak untuk ketiga aspek, yaitu meningkatkan kemampuan untuk mendeteksi kesalahan, mengurangi dampak kesalahan bila terjadi. Salah satu contoh untuk mendeteksi adanya kesalahan adalah adanya rotor yang patah. Kesalahan ini dapat disebabkan oleh berbagai hal ; misalnya masuknya batu, besi dan lain-lain. Sedangkan cara untuk mencegah dampak kesalahan bila sudah terjadi adalah dengan penyortiran buah di loading ramp harus lebih di perhatikan agar tidak masuk benda asing seperti batu dan besi sehingga mesin tidak patahnya rotornya. Dengan demikian.Untuk mengurangi terjadinya kesalahan, caranya adalah dengan menyusun suatu prosedur pemeriksaan yang lebih baik lagi terhadap semua buah yang masuk loading ramp.

10.hitung ulang RPN yang tersisa untuk mengetahui hasil dari tindak lindung yang dilakukan.

Segera setelah tindak lindung risiko dilaksanakan, harus dilakukan pengukuran ulang atau perkiraan nilai deteksi, nilai dampak dan nilai kemungkinan timbulnya kesalahan. Setelah itu dilakukan perhitungan nilai tingkat prioritas risiko kesalahan tadi. Hasil tindak lindung tadi harus menghasilkan penurunan nilai RPN yang cukup signifikan ke tingkat yang cukup aman. Bila belum tercapai maka tetap perlu dilakukan tindak lindung lebih lanjut, (Susilo ,2010).

Dari defenisi FMEA di atas, dapat disimpulkan bahwa FMEA pada tahap ini kita mengidentifikasi dan menganalisis komponen mana yang kritis yang sering rusak dan jika terjadi kerusakan pada komponen tersebut maka sejauh mana pengaruhnya terhadap fungsi sistem secara keseluruhan. Dengan demikian, kita akan dapat memberikan perlakuan lebih terhadap komponen tersebut dengan tindakan pemeliharaan yang tepat untuk menghindari (Lukodon,2013).

FMEA ( Failure Mpdes and Effect Analysis ) didefensikan sebagai sebuah teknik yang mengidentifikasi tiga hal yaitu :

1. Penyebab kegagalan yang potensial dari sistem, desain produk dan peroses selama siklus hidupnya

2. Efek dari kegagalan tersebut

3. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

2.14 Risk Priority Number (RPN)

RPN adalah indikator keritisan untuk menentukan tindakan koreksi yang sesuai dengan nilai kegagalan yang paling tertinggi. RPN digunakan oleh banyak prosedur FMEA untuk menaksir resiko menggunakan tiga kriteria berikut :

1. Keparahan efek (Severity) S – Seberapa serius efek akhirnya

2. Kejadian penyebab (Occurrence) O – Bagai mana penyebab terjadi dan akibatnya dalam moda kegagalan

3. Deteksi penyebab (Detection) D – Bagai mana kegagalan atau penyebab dapat di diteksi

Angka prioritas RPN merupakan hasil kali rating keparahan, kejadian, dan deteksi.Angka ini hanyalah menunjukan rangking atau urutan defisiensi desain sistem.

RPN = S x O x D

Nilai RPN yang tinggi akan membantu memberikan pertimbangan untuk tindakan korektif pada setiap mode kegagalan (Nurkertamanda,2009).