BAB 2

TINJAUAN PUSTAKA

2.1. Pengertian Umum

Beton merupakan ikatan dari material-material pembentuk beton, yaitu terdiri dari campuran agregat (kasar dan halus), semen, air, dan ditambah dengan bahan campuran tertentu apabila dianggap perlu. Bahan air dan semen disatukan akan membentuk pasta semen berfungsi sebagai bahan pengikat, sedangkan agregat halus dan agregat kasar sebagai pengisi (Paul Nugraha & Antoni, 2007).

Agar dihasilkan kuat tekan beton yang sesuai dengan rencana diperlukan mix design untuk menentukan jumlah masing-masing bahan susun yang dibutuhkan. Disamping itu, adukan beton harus diusahakan dalam kondisi yang benar-benar homogen dengan kelecakan tertentu agar tidak terjadi segregasi. Selain perbandingan bahan susunnya, kekuatan beton ditentukan oleh padat tidaknya campuran bahan penyusun beton tersebut. Semakin kecil rongga yang dihasilkan dalam campuran beton, maka semakin tinggi kuat tekan beton yang dihasilkan.

Pada umumnya jika berhubungan dengan tuntutan mutu dan keawetan yang tinggi diinginkan. Ada beberapa faktor yang harus dipertimbangkan dan diperhatikan dalam menghasilkan sebuah beton yang bermutu tinggi, meliputi faktor air semen (FAS), kualitas agregat halus, kualitas agregat kasar, dan penggunaan bahan tambah baik admixture (kimia) maupun aditif (mineral) (Tri Mulyono, 2004).

Semen dan air dalam adukan beton membuat pasta yang disebut pasta semen. Adapun pasta semen ini selain berfungsi untuk mengisi pori-pori antara butiran agregat halus dan agregat kasar juga mempunyai fungsi sebagai pengikat sehingga

terbentuk suatu massa yang kompak dan kuat. Semen bersenyawa dengan air. Dari persenyawaan ini butiran semen membentuk suatu produksi. Suatu hubungan yang erat akan ditimbulkan bila produksi/reaksi dari seluruh butiran-butiran semen seakan-akan saling tumbuh menyatu.

Ruang yang tidak ditempati oleh butiran semen, merupakan rongga yang berisi udara dan air yang saling berhubungan yang disebut kapiler. Kapiler yang terbentuk akan tetap tinggal ketika beton sudah mengeras, sehingga beton akan mempunyai sifat tembus air yang besar, akibatnya kekuatan beton berkurang. Rongga ini dapat dikurangi dengan bahan tambah meskipun penambahan ini akan menambah biaya pelaksanaan. Bahan tambah ini merupakan bahan khusus yang ditambah dalam campuran beton dan pada umumnya berupa bahan tambah yang bersifat kimiawi (chemical admixture) dan bahan tambah yang bersifat mineral (additive).

2.2. Beton

Penggunaan beton dan bahan-bahan vulkanik seperti abu pozzolan sebagai pembentuknya telah dimulai sejak zaman Yunani dan Romawi, bahkan mungkin sebelum itu. Secara umum beton didefenisikan sebagai sekumpulan interaksi mekanis dan kimiawi dari material pembentuknya. Dengan demikian, masing-masing komponen tersebut perlu dipelajari sebelum mempelajari beton secara keseluruhan. Perencana dapat mengembangkan pemilihan material yang layak komposisinya sehingga diperoleh beton yang efisien, dan memenuhi persyaratan. Beton juga dapat dicampur dengan bahan lain seperti composite atau bahan lain sesuai dengan perilaku yang akan diberikan terhadap beton tersebut, misalnya beton tekan atau pra-tegang, dan beton pra-cetak. Beton juga dapat digunakan untuk struktur yang memerlukan bahan struktur yang ringan.

Beton terutama terdiri dari tiga bahan yaitu: semen, air, agregat dan jika diperlukan bahan pembantu (bahan tambah) untuk merubah sifat-sifat tertentu dari beton yang bersangkutan. Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan dengan air. Agregat tidak memainkan peranan dalam pengisi mineral yang dapat mencegah perubahan-perubahan volume beton setelah selesai pengadukan.

Disamping itu, dengan menggunakan agregat, keawetan beton dapat diperbaiki. Dalam beton yang direncanakan dengan seksama dan kemudian dipadatkan dengan baik akan terdapat sedikit rongga-rongga udara, yaitu kurang dari 2%. Campuran yang membentuk beton harus ditetapkan sedemikian rupa, sehingga menghasilkan beton basah yang mudah dikerjakan, memenuhi kekuatan rencana setelah mengeras dan cukup ekonomis. Ini bergantung pada jenis, mutu, serta perbandingan-perbandingan dari bahan-bahan campurannya.

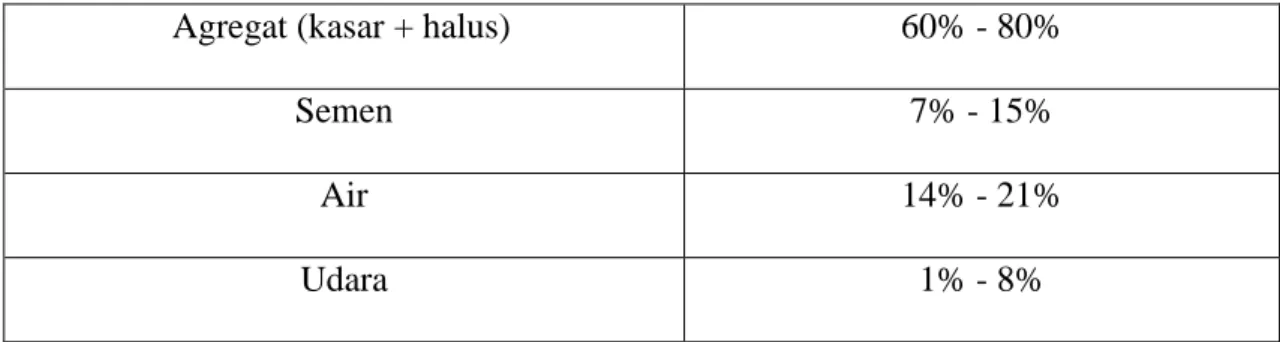

Tabel 2.1 Unsur-unsur Beton

Agregat (kasar + halus) 60% - 80%

Semen 7% - 15%

Air 14% - 21%

Udara 1% - 8%

Untuk meningkatkan kekuatan beton, sedikitnya ada tiga konsep dasar yang perlu diketahui; pertama, peningkatan kekuatan pasta semen yang biasanya didapatkan dengan mengurangi porositas pasta berupa pengurangan rasio air-semen; kedua, pemilihan kualitas agregat yang baik; dan ketiga, meningkatkan kuat lekat antara pasta semen dengan agregat.

2.2.1. Kelebihan dan Kekurangan Beton

Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat dibuat bermacam-macam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir yang dilakukan dengan cara khusus, umpamanya diekspose agregatnya. Selain tahan terhadap serangan api, beton juga tahan terhadap serangan korosi. Secara umum kelebihan dan kekurangan beton adalah sebagai berikut:

1. Kelebihan

a. Dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi b. Mampu memikul beban yang berat

c. Tahan terhadap temperatur yang tinggi d. Biaya pemeliharaaan yang kecil. 2. Kekurangan

a. Bentuk yang telah dibuat sulit diubah

b. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi c. Berat

d. Daya pantul suara yang besar.

Nilai kuat tekan dengan kuat tariknya tidak berbanding lurus. Setiap usaha perbaikan mutu kekuatan tekan hanya disertai oleh peningkatan yang kecil dari kuat tariknya. Menurut perkiraan kasar, nilai kuat tarik berkisar antara 9%-15% kuat tekannya. Kecilnya kuat tarik beton ini merupakan salah satu kelemahan dari beton biasa. Untuk mengatasinya beton dikombinasikan dengan tulangan beton dimana baja biasa digunakan sebagai tulangannya. Alasan karena koefisien baja hampir sama dengan koefisien beton.

2.2.2. Sifat dan Karateristik yang Dibutuhkan pada Perancangan Beton

1. Kuat Tekan Beton

Kekuatan tekan merupakan salah satu kinerja utama beton. Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Penentuan kekuatan tekan dapat dilakukan dengan menggunakan alat uji tekan dan benda uji berbentuk silinder atau kubus pada umur 28 hari.

2. Kemudahan Pengerjaan

Walaupun suatu struktur beton dirancang agar mempunyai kekuatan tekan yang tinggi, tetapi jika perancangan tersebut tidak dapat diimplementasikan di lapangan karena sulit dikerjakan maka rancangan tersebut menjadi percuma.

3. Rangkak dan Susut

Setelah beton mengeras beton akan mengalami pembebanan. Pada beton yang menahan beban akan terbentuk regangan yang merupakan fungsi dari waktu pembebanan.

Rangkak (creep) atau lateral material flow didefenisikan sebagai penambahan regangan terhadap waktu akibat adanya beban yang bekerja. Umumnya rangkak tidak mengakibatkan dampak langsung terhadap kekuatan struktur tetapi akan mengakibatkan timbulnya redistribusi tegangan pada beban yang bekerja dan mengakibatkan terjadinya peningkatan atau lendutan (deflection).

Susut didefenisikan sebagai perubahan volume yang tidak berhubungan dengan beban. Proses rangkak selalu dihubungkan dengan susut karena keduanya terjadi bersamaan dan sering kali memberikan pengaruh yang sama terhadap deformasi.

2.3. Beton Mutu Tinggi

Sejalan dengan perkembangan teknologi beton yang sedemikian pesat, ternyata kriteria beton mutu tinggi pun semakin berkembang dan berubah sesuai perkembangan jaman dan kemajuan tingkat mutu yang dihasilkan. Berdasarkan sejarah perkembangan beton mutu tinggi berdasarkan tingkat mutu yang berhasil dicapai. Pada tahu 1950an, beton dikategorikan mempunyai mutu tinggi jika kekuatan tekannya 30 MPa. Tahun 1960-1970an, kriterianya naik menjadi 40 MPa. Saat ini beton dikatakan sebagai beton mutu tinggi jika kekuatan tekannya diatas 50 MPa dan diatas 80 MPa adalah beton mutu sangat tinggi.

Dalam beberapa tahun terakhir, beton mutu tinggi juga sudah mulai dikenal dan digunakan dalam dunia konstruksi di Indonesia. Perkembangan teknologi dalam bidang konstruksi di Indonesia terus menerus mengalami peningkatan, hal ini tidak lepas dari tuntutan dan kebutuhan masyarakat terhadap fasilitas infrastruktur yang semakin maju, seperti jembatan dengan bentang panjang dan lebar, bangunan gedung bertingkat tinggi (terutama untuk kolom dan beton pracetak), dan fasilitas lain, dimana fasilitas-fasilitas tersebut tersebut membutuhkan material yang kuat dan mampu untuk mendukung struktur yang dibangun. Perencananaan fasilitas-fasilitas tersebut mengarah kepada digunakannya beton mutu tinggi, dimana mencakup kekuatan, ketahanan (keawetan), masa layan dan efisiensi. Dengan beton mutu tinggi dimensi dari struktur dapat diperkecil sehingga berat struktur menjadi lebih ringan, hal tersebut menyebabkan beban yang diterima pondasi secara keseluruhan menjadi lebih kecil, jika ditinjau dari segi ekonomi hal tersebut tentu akan lebih menguntungkan. Disamping itu untuk bangunan bertingkat tinggi dengan semakin kecilnya dimensi struktur kolom pemanfaatan ruangan akan semakin maksimal.

Porositas yang dihasilkan beton mutu tinggi juga lebih rapat, sehingga akan menghasilkan beton yang relatif lebih awet dan tahan sulfat karena tidak dapat ditembus oleh air dan bakteri perusak beton. Oleh sebab itu penggunaan beton bermutu tinggi tidak dapat dihindarkan dalam perencanaan dan perancangan struktur bangunan.

Beton mutu tinggi sendiri dapat didefenisikan sebagai suatu bahan yang dibuat dari campuran beton (semen, agregat, air) dan pengurangan semen dengan penambahan zat aditif dan penambahan bahan tambah kimia sesuai dengan perbandingan sedemikian rupa sehingga bahan itu merupakan satu kesatuan yang dapat membentuk kekuatan beton yang lebih tinggi. Berdasarkan kuat tekannya (SNI

03-6468-2000, ACI 318, ACI 363R-92), beton dikatakan bermutu tinggi (high strength concrete) jika beton tersebut memiliki nilai kuat tekan yang disyaratkan: f’c > 41,4 MPa.

Banyak parameter yang mempengaruhi kekuatan tekan beton, diantaranya adalah kualitas bahan-bahan penyusunnya, rasio air-semen yang rendah dan kepadatan yang tinggi pula. Beton segar yang dihasilkan dengan memperhatikan parameter tersebut biasanya sangat kaku, sehingga sulit dibentuk atau dikerjakan terutama pada pengerjaan pemadatan. Dengan semakin banyaknya pabrikan yang menghasilkan bahan admixture sebagai bahan pengencer dari beton yang berefek mencairkan beton tanpa menambah campuran air dalam beton, maka hal ini tidak menjadi masalah.

Terdapat beberapa faktor yang harus dipertimbangkan dan diperhatikan dalam menghasilkan beton dengan mutu yang tinggi. Faktor-faktor tersebut adalah sebagai berikut:

1) Faktor air semen (FAS); 2) Kualitas pasir (agregat halus); 3) Kualitas kerikil (agregat kasar);

4) Bahan tambah yang digunakan baik itu chemical admixture maupun additive; 5) Kontrol Kualitas.

2.4. Semen Portland

Semen adalah bahan-bahan yang memperlihatkan sifat-sifat karakeristik mengenai pengikatan serta pengerasannya jika dicampur dengan air, sehingga terbentuk pasta semen. Menurut ASTM C-150, 1985, semen portland didefenisikan sebagai semen hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Semen merupakan bahan pengikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor industri sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar yang jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (concrete).

Fungsi utama semen adalah mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara diantara butir-butir agregat. Walaupun komposisi semen dalam beton hanya sekitar 10%, namun karena fungsinya sebagai bahan pengikat, maka peranan semen menjadi penting.

Perbandingan bahan-bahan utama dari semen portland adalah sebegai berikut:

- Kapur (CaO) 60 – 65 %

- Silika (SiO2) 20 – 25 %

2.4.1. Jenis-jenis Semen Portland

Sehubungan dengan susunan ikatan kimianya, sifat-sifat dan tujuan penggunaannya, semen portland dibagi dalam beberapa jenis. Standar Industri Indonesia SII 0013-1977 menetapkan lima jenis (type) semen yaitu:

1. Type I adalah semen portland yang digunakan untuk pembuatan konstruksi bangunan secara umum, yang untuk penggunaannya tidak memerlukan persyaratan khusus.

2. Type II adalah semen portland yang mempunyai ketahanan sedang terhadap garam-garam sulfat di dalam air. Semen ini digunakan untuk konstruksi bangunan atau beton yang berhubungan terus menerus dengan air kotor atau air tanah. 3. Type III adalah semen portland yang mempunyai sifat yang mengeras cepat atau

mempunyai kekuatan awal tinggi pada umur muda. Semen ini digunakan untuk pekerjaan konstruksi atau beton yang mempunyai suhu rendah terutama di negara-negara beriklim dingin.

4. Type IV adalah semen portland yang mempunyai panas hidrasi rendah,semen jenis ini pengerasan dan perkembangan kekuatannya rendah. Semen ini digunakan untuk pembuatan konstruksi beton berdimensi besar dan bentuknya gemuk.

5. Type V adalah semen portland tahan sulfat, artinya tahan terhadap larutan garam sulfat di dalam air. Semen type ini digunakan untuk konstruksi yang berhubungan dengan air laut, air limbah industri, untuk bangunan yang terkena pengaruh gas atau uap kimia yang agresif.

2.4.2. Sifat dan Karakteristik Semen Portland

Sifat-sifat semen portland dapat dibedakan menjadi dua, yaitu sifat fisika dan kimia.

1. Sifat-sifat Fisika Semen Portland

a. Kehalusan butir

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih besar. Sebaliknya, semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan berkurang. Kehalusan butir semen yang tinggi dapat mengurangi bleeding atau naiknya air ke permukaan, tetapi menambah kecenderungan beton menyusut lebih banyak dan mempermudah terjadinya retak dan susut.

b. Kemulusan

Kemulusan pasta semen yang telah mengeras merupakan suatu ukuran dari kemampuan pengembangan dari bahan-bahan campurannya dan kemampuan untuk mempertahankan volumenya setelah mengikat. Ketidakmulusan pasta semen disebabkan oleh terlalu banyaknya jumlah kapur bebas yang pembakarannya tidak sempurna serta magnesia yang terdapat di dalam campuran tersebut.

c. Waktu Pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku untuk menahan tekanan. Waktu ikat semen dibedakan menjadi dua yaitu:

1) Waktu ikat awal yaitu waktu dari pencampuran semen dengan air menjadi pasta semen hingga hilangnya sifat keplastisan.

2) Waktu ikat akhir yaitu waktu antara terbentuknya pasta semen hingga beton mengeras.

Waktu pengikatan diukur dengan alat vicat atau gillmore. Dengan demikian dapat ditentukan apakah pasta semen itu cukup lama berada dalam keadaan plastis sampai beton bersangkutan dapat dituang atau dicor.

d. Perubahan Volume

Kekekalan pasta semen yang telah mengeras merupakan suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan kemampuan untuk mempertahankan volume setelah pengikatan terjadi. Ketidakkekalan semen disebabkan oleh terlalu banyaknya kapur bebas yang pembakaran semen tidak sempurna. Kapur bebas itu mengikat air dan kemudian menimbulkan gaya-gaya expansi.

e. Kepadatan (Density)

Berat jenis semen yang disyaratkan oleh ASTM adalah 3,15. Pada kenyataannya, berat jenis semen yang diproduksi berkisar antara 3,05-3,25. Variasi ini akan berpengaruh pada proporsi semen dalam campuran.

f. Konsistensi

Konsistensi semen portland lebih banyak pengaruhnya pada saat pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton mengeras. Konsistensi yang terjadi bergantung pada rasio antara semen dan air serta aspek bahan semen.

g. Panas Hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air. Jumlah panas yang dikeluarkan terutama bergantung pada susunan kimia, kehalusan butiran semen, serta suhu pada waktu dilaksanakan perawatan. Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan. Oleh karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

h. Kekuatan Tekan

Kekutan semen portland ditentukan dengan menekan benda uji semen sampai hancur. Contoh semen yang akan diuji dicampur dengan pasir silika dengan perbandingan tertentu kemudian dibentuk menjadi kubus atau silinder. Setelah dirawat dalam jangka waktu tertentu benda uji ditekan sampai hancur untuk memperoleh gambaran dari perkembangan kekutan semen portland yang sedang diuji.

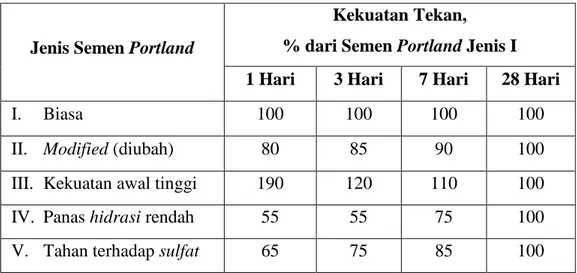

Tabel 2.2 Kekuatan Tekan Beton Relatif sesuai dengan Pengaruh

Jenis Semen yang digunakan

Jenis Semen Portland

Kekuatan Tekan, % dari Semen Portland Jenis I

1 Hari 3 Hari 7 Hari 28 Hari

I. Biasa 100 100 100 100

II. Modified (diubah) 80 85 90 100

III. Kekuatan awal tinggi 190 120 110 100

IV. Panas hidrasi rendah 55 55 75 100

V. Tahan terhadap sulfat 65 75 85 100

2. Sifat-sifat Kimia Semen Portland

a. Senyawa Kimia

Secara garis besar ada empat senyawa kimia utama yang menyusun semen portland yaitu:

- Trikalsium Silikat (C3S) - Dikalsium Silikat (C2S) - Trikalsium Aluminat (C3A)

- Tetrakalsium Aluminoferrit (C4AF)

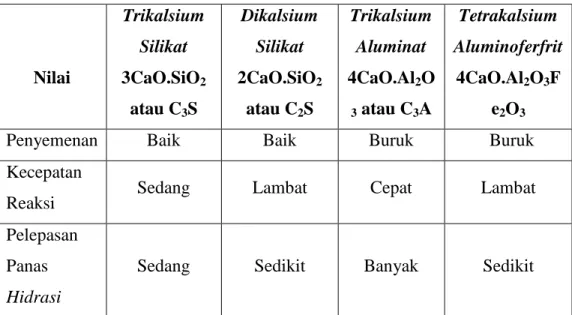

Tabel 2.3 Karakteristik Senyawa Penyusun Semen Portland

Nilai Trikalsium Silikat 3CaO.SiO2 atau C3S Dikalsium Silikat 2CaO.SiO2 atau C2S Trikalsium Aluminat 4CaO.Al2O 3 atau C3A Tetrakalsium Aluminoferfrit 4CaO.Al2O3F e2O3

Penyemenan Baik Baik Buruk Buruk

Kecepatan

Reaksi Sedang Lambat Cepat Lambat

Pelepasan Panas Hidrasi

Sedang Sedikit Banyak Sedikit

Sumber : Mulyono, Tri. 2003. Teknologi Beton. Yogyakarta: Andi, 2003:38

b. Kesegaran Semen

Pengujian kehilangan berat akibat pembakaran dilakukan pada semen dengan suhu 900-1000 ºC. Kehilangan berat ini terjadi karena kelembaban yang menyebabkan rehidrasi dan karbonisasi dalam bentuk kapur bebas atau magnesium yang menguap. Kehilangan berat semen ini merupakan ukuran dari kesegaran semen. Dalam keadaan normal akan terjadi kehilangan berat sekitar 2% (batas maksimum 4%).

c. Sisa yang Tidak Larut

Sisa bahan yang tidak habis bereaksi adalah sisa bahan tidak aktif yang terdapat pada semen. Semakin sedikit sisa bahan ini, semakin baik kualitas semen. Jumlah maksimum tidak larut yang dipersyaratkan adalah 0,85%.

d. Panas Hidrasi Semen

Proses hidrasi terjadi dengan arah kedalam dan keluar. Maksudnya, hasil mengendap di bagian luar, semen yang bagian dalamnya terhidrasi secara bertahap akan terhidrasi sehingga volumenya mengecil (susut). Selama proses hidrasi berlangsung, akan keluar panas yang dinamakan panas hidrasi. Pasta semen yang telah mengeras memiliki struktur berpori dengan ukuran yang sangat kecil dan bervariasi. Setelah proses hidrasi berlangsung, endapan pada permukaan butiran semen akan menyebabkan difusi air ke bagian dalam yang belum terhidrasi semakin sulit.

e. Kekuatan Pasta Semen dan Faktor Air Semen

Banyaknya air yang dipakai selama proses hidrasi akan mempengaruhi karakteristik kekuatan beton jadi. Pada dasarnya jumlah air yang dibutuhkan untuk proses hidrasi tersebut adalah sekitar 25% dari berat semen. Jika air yang digunakan kurang dari 25%, maka kelecekan atau kemudahan dalam mengerjakan tidak akan tercapai. Beton yang memiliki workability didefenisikan sebagai beton yang dapat dengan mudah dikerjakan atau dituangkan ke dalam cetakan dan dapat dengan mudah dibentuk. Kekuatan beton akan turun jika air yang ditambahkan ke dalam campuran semakin

banyak. Karena itu penambahan air harus dilakukan sedikit demi sedikit sampai nilai maksimum yang tercantum dalam rencana tercapai.

Faktor Air Semen (FAS) atau Water Cement Ratio (WCR) adalah berat air dibagi dengan berat semen. FAS yang rendah menyebabkan air yang berada di antara bagian-bagian semen sedikit dan jarak antar butiran-butiran semen menjadi pendek.

2.5. Agregat

Dalam perencanaan beton, agregat mendapat perhatian yang utama karena bahan tersebut menempati volume yang paling besar dalam campuran beton dan sangat mempengaruhi kekuatan dan sifat-sifat beton lainnya. Biasanya, beton mutu tinggi diproduksi dengan menggunakan agregat ringan untuk struktur beton dan agregat berat untuk beton density tinggi.

Beton umumnya mengandung lebih kurang 60-70% agregat (halus dan kasar) dari keseluruhan komposisi beton, oleh karena itu agregat memegang peranan penting dalam suatu campuran beton. Agregat tidak hanya membantu kekuatan dari beton tetapi juga berpengaruh besar terhadap ketahanan dan kekompakan struktural beton yang dihasilkan. Untuk mendapatkan beton yang baik, pembagian ukuran butiran yang baik pula, sehingga dapat memberikan stabilitas dan keawetan yang lebih tinggi sebagai beton berkekuatan tinggi.

Banyaknya pasta semen yang diinginkan per unit volume campuran beton berkurang dengan meningkatnya volume relatif antara agregat kasar dan agregat halus. Karena jumlah material semen yang terkandung dalam beton mutu tinggi biasanya cukup besar, volume partikel halus dalam campuran cenderung menjadi tinggi. Akibatnya, volume pasir dapat dipertahankan sampai nilai minimum yang

dibutuhkan untuk mencapai workabilitas dan kompabilitas (kepadatan). Dengan cara ini, memungkinkan untuk memproduksi beton dengan kekuatan yang lebih tinggi untuk kadar material semen yang diberikan.

Bentuk, ukuran, kekerasan, dan kehalusan permukaan agregat mempengaruhi besarnya kekuatan beton, khususnya untuk beton mutu tinggi dimana kekuatan lenturnya lebih berpengaruh daripada kekuatan tekan. Permukaan yang lebih kasar mengakibatkan gaya adhesi atau ikatan antar partikel dan material semen semakin kuat. Demikian juga semakin luas bidang permukaan dan lebih angular agregat, menghasilkan ikatan yang lebih kuat.

Agregat lebih murah harganya bila dibandingkan dengan harga semen, oleh karena itu akan lebih ekonomis apabila mempergunakan banyak agregat dalam campuran beton dan mempengaruhi jumlah semen, namun tetap dalam batas kekuatan beton yang direncanakan.

Klasifikasi agregat secara umum adalah mengenai bentuk dan ukuran agregat. Bentuk agregat terdiri dari agregat alam yang berbentuk bulat dan agregat batu pecah yang berbentuk runcing menyudut. Agregat yang bentuknya bulat adalah akibat dari kekuatan dan ketahanan terhadap abrasi dari batuan asal dan tujuan penggunaan sebelumnya. Dalam kasus batu pecah, bentuknya sangat tergantung dari peralatan tipe mesin pemecah batu yang menghasilkan ukuran dan bentuk batu pecah.

Agregat dibedakan dalam dua jenis, yaitu agregat kasar (batu pecah) yang mempunyai ukuran lebih besar dari 4,75 mm dan agregat halus (pasir) dengan ukuran maksimum 4,75 mm.

Agregat kasar dapat mempengaruhi kekuatan dan sifat struktur beton. Oleh karena itu, agregat kasar harus dipilih yang cukup keras, tidak retak dan tidak mudah

pecah, bersih, dan bebas dari lapisan di permukaannya. Sifat agregat kasar juga mempengaruhi karakteristik lekatan agregat-mortar dan kebutuhan air pencampur.

Untuk masing-masing tingkatan kekuatan beton, Ada ukuran optimum agregat kasar yang menghasilkan kekuatan tekan terbesar untuk setiap berat semen. Agregat dengan ukuran nominal 25 mm dan 20 mm umumnya digunakan untuk memproduksi beton dengan kekuatan sampai 62 Mpa, dan ukuran 12,5 mm atau 10 mm untuk mutu beton di atas 62 Mpa. Umumnya ukuran agregat kasar yang terkecil menghasilkan kekuatan yang paling tinggi dengan w/c+p yang diberikan. Walaupun demikian, kekuatan tekan di atas 70 Mpa dapat juga diperoleh dengan menggunakan ukuran nominal maksimum agregat 25 mm jika pada campuran diberikan bahan tambahan kimia (chemical admixture). Penggunaan ukuran agregat kasar yang terbesar merupakan pertimbangan yang penting jika optimasi modulus elastisitas, rangkak (creep), dan susut kering (drying shrinkage) merupakan hal yang utama.

Agregat kasar diambil dari agregat alam yang terjadi dari proses pelapukan (weathering) dan abrasi. Untuk memperoleh keseragaman kekuatan agregat kasar yang digunakan, maka agregat kasar yang dipakai dalam penelitian ini diambil dari daerah Binjai.

Agregat halus dengan gradasi dan bentuk partikelnya merupakan faktor yang penting dalam memproduksi beton dengan mutu tinggi. Bentuk partikel dan tekstur permukaan mempunyai pengaruh yang besar pada kebutuhan air pencampur dan kekuatan tekan sebagaimana dengan agregat kasar. Agregat halus dengan gradasi yang sama tetapi mempunyai perbedaan kandungan udara 1% dapat mengakibakan perbedaan kebutuhan air pencampur sebesar 1 kg/m3.

Agregat halus dengan modulus kehalusan (FM) antara 2,5 sampai 3,2 lebih baik untuk beton mutu tinggi. Campuran beton yang dibuat dengan agregat halus yang mempunyai modulus kehalusan (FM) kurang dari 2,5 biasanya bersifat lengket (sticky) dan mempunyai workabilitas yang rendah dan memerlukan kebutuhan air pencampur yang lebih tinggi. Terkadang memungkinkan untuk mencampur pasir dari daerah/lokasi yang berbeda untuk meningkatkan keragaman gradasinya dan kapasitasnya untuk menghasilkan kekuatan yang lebih tinggi.

Ukuran agregat halus yang digunakan, lolos saringan ayakan 5 mm dan mempunyai tekstur yang baik. Kadar lumpur, kadar organik, dan kadar air serta sifat-sifat lainnya harus memenuhi persyaratan yang ditetapkan.

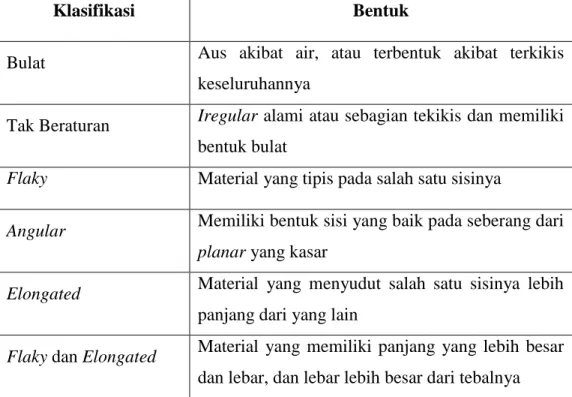

Agregat halus yang digunakan pada penelitian ini merupakan agregat alam yang berasal dari sungai Sei Wampu, Binjai. Klasifikasi bentuk agregat dapat dilihat pada tabel 2.4.

Tabel 2.4 Klasifikasi Bentuk Agregat

Klasifikasi Bentuk

Bulat Aus akibat air, atau terbentuk akibat terkikis keseluruhannya

Tak Beraturan Iregular alami atau sebagian tekikis dan memiliki bentuk bulat

Flaky Material yang tipis pada salah satu sisinya

Angular Memiliki bentuk sisi yang baik pada seberang dari planar yang kasar

Elongated Material yang menyudut salah satu sisinya lebih panjang dari yang lain

Flaky dan Elongated Material yang memiliki panjang yang lebih besar dan lebar, dan lebar lebih besar dari tebalnya

2.6. Air

Air diperlukan pada pembuatan beton untuk proses kimiawi semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Air yang banyak mengandung senyawa-senyawa yang berbahaya, yang tercemar garam, minyak, gula atau bahan kimia yang lainnya, bila dipakai dalam dalam campuran beton akan menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan. Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak tercapai seluruhnya, sehingga akan mempengaruhi kekuatan beton.

1. Sumber-sumber Air

- Air yang terdapat di udara - Air hujan

- Air tanah - Air permukaan - Air laut

2. Syarat Umum Air

Air yang digunakan dalam campuran beton harus bersih, tidak boleh mengandung minyak, asam alkali zat organik atau bahan lainnya yang dapat merusak beton atau tulangan. Air yang dipakai dalam pembuatan beton pra-tekan dan beton yang akan ditanami logam aluminium (termasuk air bebas yang terkandung dalam agregat) tidak boleh mengandung ion klorida dalam jumlah yang membahayakan (ACI 318-89: 2-2). Untuk perlindungan terhadap korosi, konsentrasi ion klorida maksimum yang terdapat dalam beton yang telah

mengeras pada umur 28 hari yang dihasilkan dari bahan campuran termasuk air, agregat, bahan bersemen dan bahan campuran tambahan tidak boleh melampaui nilai batas yang telah ditentukan.

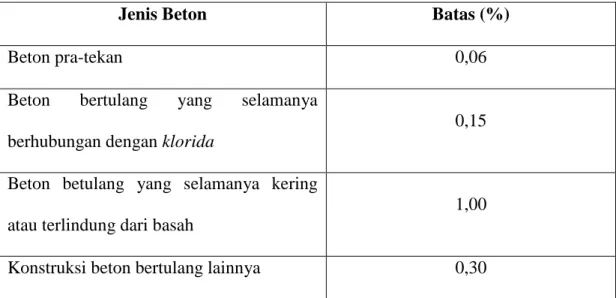

Tabel 2.5 Batas Maksimum Ion Klorida

Jenis Beton Batas (%)

Beton pra-tekan 0,06

Beton bertulang yang selamanya berhubungan dengan klorida

0,15

Beton betulang yang selamanya kering atau terlindung dari basah

1,00

Konstruksi beton bertulang lainnya 0,30

Sumber : Mulyono, Tri. 2003. Teknologi Beton, Yogyakarta: Andi, 2003: 54

Tabel 2.6 Ketentuan Minimum untuk Beton Kedap Air

Jenis Beton Kondisi Lingkungan Berhubungan dengan Faktor Air Semen Maksimum Kadar Semen Minimum (kg/m3) 40 mm 20 mm Beton Bertulang Air Tawar

Air Payau/Air Laut

0,50 0,45 260 320 290 360 Beton Pra-Tekan Air Tawar

Air Payau/Air Laut

0,50 0,45 300 320 300 360

2.7. Bahan Tambah (Silica Fume dan Superplasticizer)

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama pencampuran berlangsung. Admixture atau bahan tambah didefenisikan dalam Standard Definition of Terminology Relating to Concrete and Concrete Agregates ASTM C. 125-1995:61 sebagai material selain air, agregat dan semen hidrolik yang dicampurkan dalam beton atau mortar yang ditambahakan sebelum atau selama pengadukan berlangsung. Tujuannya dari penggunaan bahan tambah adalah untuk mengubah atau memodifikasi satu atau lebih sifat-sifat dan karakteristik beton sewaktu masih dalam keadaan segar atau setelah mengeras.

Secara umum bahan tambah yang digunakan dalam beton dapat dibedakan menjadi dua yaitu bahan tambah yang bersifat kimiawi (Chemical Admixture) dan bahan tambah yang bersifat mineral (Additive).

Bahan tambah admixture ditambahkan saat pengadukan dan atau saat pelaksanaan pengecoran, sedangkan bahan tambah aditif yaitu yang bersifat mineral ditambahkan saat pengadukan dilaksanakan. Bahan tambah ini biasanya merupakan bahan tambah kimia yang dimasukkan lebih banyak mengubah perilaku beton saat pelaksanaan pekerjaan, jadi dapat dikatakan bahwa bahan tambahan kimia (Chemical Admixture) lebih banyak digunakan untuk memperbaiki kinerja pelaksanaan. Bahan tambah aditif merupakan bahan tambah yang paling banyak bersifat penyemenan, jadi bahan tambah aditif lebih banyak digunakan untuk perbaikan kinerja kekuatannya.

Bahan tambah seharusnya hanya berguna jika sudah ada evaluasi yang teliti tentang pengaruhnya pada beton, khususnya dalam kondisi dimana beton diharapkan

akan digunakan. Bahan tambah ini biasanya diberikan dalam jumlah yang relatif sedikit, dan pengawasan yang ketat harus diberikan agar tidak berlebihan yang justru akan dapat memperburuk sifat beton. Sifat-sifat beton yang diperbaiki itu antara lain kecepatan hidrasi (waktu pengikatan), kemudahan pengerjaan, dan kekedapan terhadap air.

Bahan tambah kimia (Chemical Admixture) ada bermacam-macam. Menurut ASTM, bahan tambah kimia itu terbagi menjadi:

1. Tipe A - Water-Reducing Admixtures, adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertemtu.

2. Tipe B - Retarding Admixtures, adalah bahan tambah yang berfungsi untuk menghambat waktu pengikatan beton.

3. Tipe C - Accelerating Admixtures, adalah bahan tambah yang berfungsi untuk mempercepat pengikatan dan pengembangan kekuatan awal beton.

4. Tipe D - Water Reducing and Retarding Admixtures, adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan awal.

5. Tipe E - Water Reducing and Accelerating Admixtures, adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatan awal.

6. Tipe F - Water Reducing, High Range Admixtures, adalah bahan tambah yang berfungsi untuk mengurangi jumalah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

7. Tipe G - Water Reducing, High Range Retarding Admixtures, adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih dan juga untuk menghambat pengikatan beton.

Selain itu ada juga:

1. Air Entrain, adalah menambahkan sejumlah buih udara dalam bentuk yang benar ke dalam campuran tanpa secara signifikan mengubah sifat-sifat setting atau kecepatan hardening.

2. Waterproofing Admixtures, bahan kimia tambahan yang waterproofing berguna mengurangi permeabilitas melalui kapiler dari pasta semen keras, terutama terbuat dari stearat

Untuk menghasilkan beton dengan mutu (kuat tekan beton) tinggi dibutuhkan bahan tambah kimia (Chemical Admixture) yaitu superplasticizer atau HRWR (high range water reducer) dan aditif mineral yang bersifat penyemenan yaitu berupa abu terbang (fly ash), pozzofume (super fly ash), dan mikrosilika (silica fume) dengan kadar yang tepat. Sebab bahan admixture dan aditif jika dicampur dengan kadar yang tidak tepat hasilnya akan sebaliknya, yaitu tidak meningkatkan kuat tekannya akan tetapi dapat menurunkan.

2.7.1. Silica Fume

Silica fume merupakan material pozzolan yang halus, dimana komposisi silika lebih banyak dihasilkan dari tanur tinggi atau sisa produksi silikon dan alloy besi silikon (dikenal sebagai gabungan antara microsilica dengan silica fume). Silica fume merupakan bahan pengisi (filler) dalam beton yang mengandung kadar silica yang tinggi. Kandungan SiO2 mencapai lebih dari 90%. Ukuran butir silica yang sangat halus berkisar antara 0,1-1 mikron, lebih kecil dibandingkan butiran semen yang berkisar antara 5-50 mikron. Jika ditambahkan pada adukan beton, maka silica akan mengisi rongga-rongga diantara butiran semen sehingga beton akan menjadi lebih kompak dan padat. Selain itu juga silica akan bereaksi dengan C3S dan C2S dalam semen dan menghasilkan gel CSH2 yang akan membentuk suatu ikatan gel yang kuat dan padat di dalam beton. Selanjutnya, reduksi kalsium hidroksida (CaOH) oleh SiO2 akan mengurangi unsur pembentuk etteringite sehingga mengurangi sensivitas beton terhadap serangan sulfat. Karenanya beton tidak mudah ditembus air serta tidak mudah mengalami korosi.

Penggunaan silica fume dalam campuran beton dimaksudkan untuk menghasilkan beton dengan kekuatan tekan yang tinggi. Beton dengan kekuatan tinggi digunakan, misalnya, untuk kolom struktur atau dinding geser, pre-cast atau beton pra-tegang dan beberapa keperluan lain. Kriteria beton berkinerja tinggi sekarang ini sekitar 50-70 MPa untuk umur 28 hari. Karena secara harga silica fume masih mahal, maka pada umumnya penggunaan silica fume hanya sekitar 3%-10% dari berat semen dalam adukan beton. Menurut standar ACI, penambahan silica fume pada campuran beton sebanyak 5%-15% dan berdasarkan buku Yongedran, et al, 1987:124-129, penggunaan silica fume pada campuran beton berkisar antara

0%-30% untuk memperbaiki karakteristik kekuatan dan keawetan beton dengan faktor air semen sebesar 0,34 dan 0,28 dengan atau tanpa bahan superplasticizer dan nilai slump 50 mm.

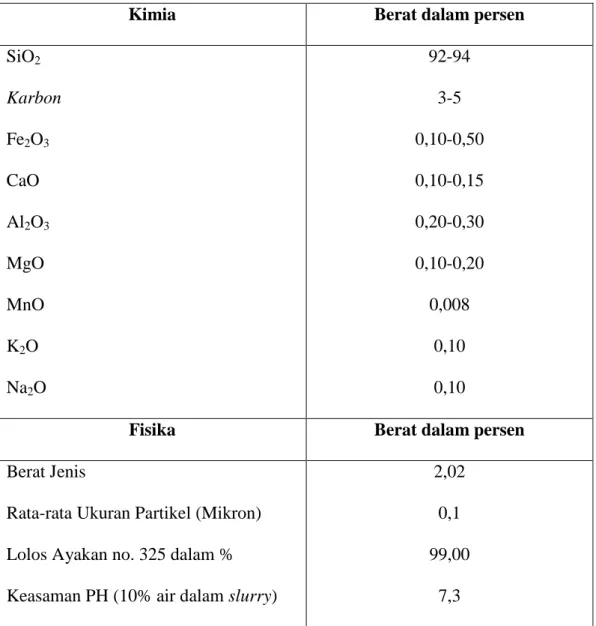

Komposisi kimia dan fisika dari silica fume dapat dilihat pada Tabel 2.7

Tabel 2.7 Komposisi Kimia Silica Fume

Kimia Berat dalam persen

SiO2 Karbon Fe2O3 CaO Al2O3 MgO MnO K2O Na2O 92-94 3-5 0,10-0,50 0,10-0,15 0,20-0,30 0,10-0,20 0,008 0,10 0,10

Fisika Berat dalam persen

Berat Jenis

Rata-rata Ukuran Partikel (Mikron) Lolos Ayakan no. 325 dalam % Keasaman PH (10% air dalam slurry)

2,02 0,1 99,00

7,3

1. Sifat-sifat Fisik Silica Fume

Sifat-sifat fisik silica fume adalah (dari Wulandari: 24) sebagai berikut: a. Warna: bervariasi mulai dari abu-abu sampai abu-abu gelap.

b. Spesifik gravity: 2,0-2,5. c. Bulk density: 250-300 kg/m3.

d. Ukuran: 0,1-1,0 mikron (1/100 ukuran partikel semen).

2. Sifat Kimia Silica Fume

Silica fume merupakan material yang bersifat pozzollonic. Dalam penggunaanya, silica fume berfungsi sebagai pengganti sebagian dari jumlah semen dalam campuran beton, yaitu sebanyak 5%-15% dari total berat semen. Kandungan SiO2 dalam silica fume akan bereaksi dengan kapur bebas yang dilepaskan semen pada saat proses pembentukan senyawa kalsium silikat hidrat (CSH) yang berpengaruh dalam proses pengerasan semen.

3. Keunggulan dan Kendala Penggunaan Silica Fume

Keunggulan-keunggulan penggunaan silica fume dalam beton adalah sebagai berikut:

a. Meningkatkan kuat tekan beton; b. Meningkatkan kuat lentur beton;

c. Memperbesar modulus elastisitas beton; d. Mengecilkan regangan beton;

e. Meningkatkan durabilitas beton terhadap serangan unsur kimia; f. Mencegah reaksi alkali silica dalam beton;

h. Meningkatkan ketahanan terhadap abrasi dan korosi;

i. Menyebabkan temperatur beton menjadi lebih rendah sehingga mencegah terjadinya retak pada beton.

Kendala-kendala dalam penggunaan silica fume sebagai campuran beton adalah sebagai berikut:

a. Silica fume merupakan material yang sangat lembut sehingga mudah terbawa oleh angin. Hal ini menyebabkan kesulitan dalam pelaksanaan loading, pengangkutan, penyimpanan dan pencampuran.

b. Terhirupnya partikel halus silica fume dapat mengganggu saluran pernafasan.

2.7.2. Superplasticizer

Untuk meningkatkan kemudahan pelaksanaan pekerjaan pengecoran (workability) beton dengan menggunakan air yang seminimum mungkin, digunakan bahan kimia tambah (chemical admixture) seperti superplasticizer sehingga dapat dihasilkan beton segar (flowing concrete).

Superplasticizer jenis bahan tambah kimia (chemical admixture) Tipe F, yaitu Water Reducing, High Range Admixtures. Water Reducing, High Range Admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih. Kadar pengurangan air dalam bahan ini lebih tinggi sehingga diharapkan kekuatan beton yang dihasilkan lebih tinggi dengan air yang sedikit, tetapi tingkat kemudahan pekerjaan juga lebih tinggi. Superplasticizer sering disebut juga sebagai “bahan tambahan kimia pengurang air”. Tiga jenis plasticizer yang dikenal adalah (1). kondensi sulfonat melamin formadehid dengan kandungan klorida sebesar 0,005%, (2). sulfonat nafthalin formaldehid dengan kandungan klorida yang dapat

diabaikan dan (3). modifikasi lignosulfonat tanpa kandungan klorida. Ketiga jenis bahan tambahan tersebut dibuat dari sulfonat organik dan disebut superplasticizer, karena dapat mengurangi pemakaian air pada campuran beton dan meningkatkan slump beton sampai 8 inch (208 mm) atau lebih. Dosis yang disarankan adalah 1% sampai 2% dari berat semen. Dosis yang berlebihan akan menyebabkan menurunnya kekuatan tekan beton.

Pada penelitian ini digunakan bahan superplasticizer dengan dosis seperti yang telah disarankan 1%-2% dari jumlah berat bahan semen. Superplasticizer adalah bahan tambah kimia (chemical admixture) yang melarutkan gumpalan-gumpalan dengan cara melapisi pasta semen sehingga semen dapat tersebar dengan merata pada adukan beton dan mempunyai pengaruh dalam meningkatkan workability beton sampai pada tingkat yang cukup besar. Bahan ini digunakan dalam jumlah yang relatif sedikit karena sangat mudah mengakibatkan terjadinya bleeding. Superplasticizer dapat mereduksi air sampai 40% dari campuran awal.

Beton berkekuatan tinggi dapat dihasilkan dengan pengurangan kadar air, akibat pengurangan kadar air akan membuat campuran lebih padat sehingga pemakaian superplasticizer sangat diperlukan untuk mempertahankan nilai slump yang tinggi. Keistimewaan penggunaan superplasticizer dalam campuran pasta semen maupun campuran beton antara lain:

a. Menjaga kandungan air dan semen tetap konstan sehingga didapatkan campuran dengan workability tinggi.

b. Mengurangi jumlah air dan menjaga kandungan semen dengan kemampuan kerjanya tetap sama serta menghasilkan faktor air semen yang lebih rendah dengan kekuatan yang lebih besar.

c. Mengurangi kandungan air dan semen dengan faktor air semen yang konstan tetapi meningkatkan kemampuan kerjanya sehingga menghasilkan beton dengan kekuatan yang sama tetapi menggunakan semen lebih sedikit.

d. Tidak ada udara yang masuk. Penambahan 1% udara kedalam beton dapat menyebabkan pengurangan strength rata-rata 6%. Untuk memperoleh kekuatan yang tinggi, diharapkan dapat menjaga ”air content” di dalam beton serendah mungkin. Penggunaan superplasticizer menyebabkan sedikit bahkan tidak ada udara masuk kedalam beton.

e. Tidak adanya pengaruh korosi terhadap tulangan.

2.8. Workability

Workability sulit untuk didefenisikan dengan tepat, namun sering diartikan sebagai tingkat kemudahan pengerjaan campuran beton untuk diaduk, dituang, diangkut dan dipadatkan. Unsur-unsur yang mempengaruhi sifat kemudahan dikerjakan antara lain:

1. Jumlah air yang dipakai dalam campuran adukan beton. Makin banyak air yang dipakai, makin mudah beton segar itu dikerjakan. Tetapi pemakaian air juga tidak boleh terlalu berlebihan.

2. Penambahan semen kedalam campuran juga memudahkan cara pengerjaan betonnya, karena pasti juga diikuti dengan penambahan air campuran untuk memperoleh nilai faktor air semen tetap.

3. Gradasi campuran pasir dan kerikil, jika campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton mudah dikerjakan.

5. Pemakaian butiran maksimum kerikil yang dipakai berpengaruh terhadap cara pengerjaan.

6. Cara pemadatan beton menentukan sifat pekerjaan yang berbeda.

7. selain itu, beberapa aspek yang perlu dipertimbangkan adalah jumlah kadar udara yang terdapat di dalam beton dan penggunaan bahan tambah dalam campuran beton.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

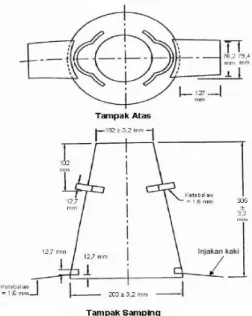

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Bila tidak terjadi crumbling atau collapse maka diindikasikan slump mengalami kelembutan (softness) sebagai lawan kekakuan (stiffness) dari campuran. Runtuh (collapse) sering terjadi pada beton yang kurang pasir (lean), menandakan rendahnya kohesi dan rendahnya kemampuan beton segar untuk berderformasi plastis.

2.9. Faktor Air Semen (FAS)

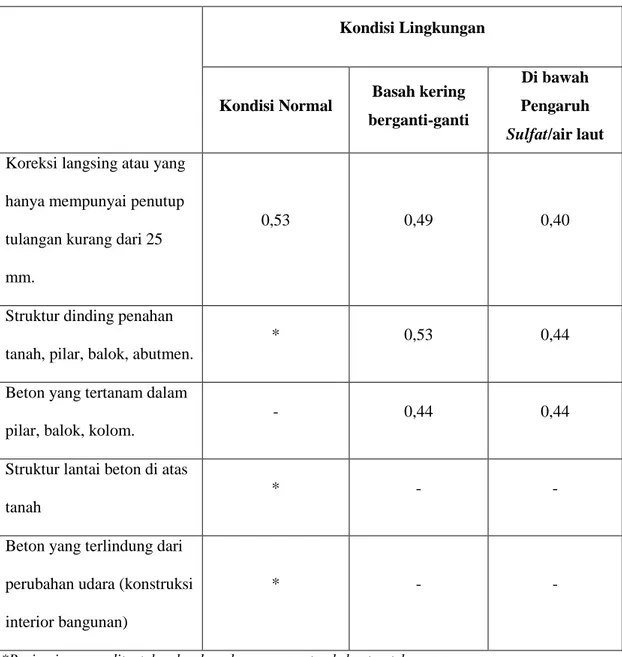

Faktor air semen (fas) adalah perbandingan berat air dan berat semen yang digunakan dalam adukan beton. Faktor air semen yang tinggi dapat menyebabkan beton yang dihasilkan mempunyai kuat tekan yang rendah dan semakin rendah faktor air semen kuat tekan beton semakin tinggi. Namun demikian, nilai faktor air semen yang semakin rendah tidak selalu berarti bahwa kekuatan beton semakin tinggi. Nilai faktor air semen yang rendah akan menyebabkan kesulitan dalam pengerjaan, yaitu kesulitan dalam pelaksanaan pemadatan yang akhirnya akan menyebabkan mutu beton menurun. Oleh sebab itu terdapat suatu nilai faktor air semen optimum yang menghasilkan kuat desak maksimum. Umumnya nilai fas minimum untuk beton normal sekitar 0,4 dan maksimum 0,65 (Tri Mulyono, 2003). Perbandingan faktor air semen dengan kondisi lingkungan dapat dilihat pada tabel 2.8.

Tabel 2.8 Faktor Air Semen untuk Setiap Kondisi Lingkungan

Kondisi Lingkungan

Kondisi Normal Basah kering berganti-ganti

Di bawah Pengaruh Sulfat/air laut Koreksi langsing atau yang

hanya mempunyai penutup tulangan kurang dari 25 mm.

0,53 0,49 0,40

Struktur dinding penahan tanah, pilar, balok, abutmen.

* 0,53 0,44

Beton yang tertanam dalam pilar, balok, kolom.

- 0,44 0,44

Struktur lantai beton di atas tanah

* - -

Beton yang terlindung dari perubahan udara (konstruksi interior bangunan)

* - -

*Rasio air semen ditentukan berdasarkan persyaratan kekuatan tekan rencana.

Pada beton mutu tinggi atau sangat tinggi, faktor air semen dapat diartikan sebagai water to cementious ratio, yaitu rasio total berat air (termasuk air yang terkandung dalam agregat dan pasir) terhadap berat total semen dan additif cementious yang umumnya ditambahkan pada campuran beton mutu tinggi. Pada beton mutu tinggi nilai faktor air semen ada dalam rentang 0,2-0,5 (SNI 03-6468-2000). Bahan ikat yang digunakan pada penelitian ini adalah semen dan silica fume

(sebagai pengganti sebagian semen). Rumus yang digunakan pada beton mutu tinggi adalah:

FAS = W/(c+p) (2.1)

Keterangan: FAS = Faktor Air Semen W = Rasio total berat air c = Berat semen

p = Berat bahan tambah pengganti semen

Nilai faktor air semen pada beton mutu tinggi termasuk berat air yang terkandung di dalam agregat. Faktor air semen pada kondisi agregat kering oven.

2.10. Slump

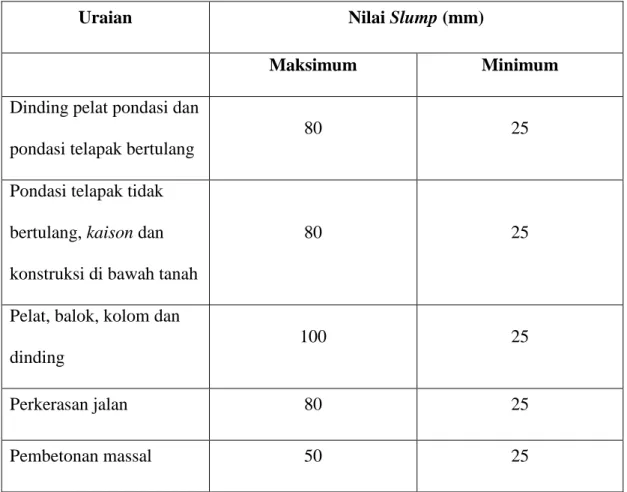

Slump merupakan tinggi dari adukan dalam kerucut terpancung terhadap tinggi adukan setelah cetakan diambil. Slump merupakan pedoman yang digunakan untuk mengetahui tingkat kelecakan suatu adukan beton, semakin tinggi tingkat kekenyalan maka semakin mudah pengerjaannya (nilai workability tinggi). Nilai slump berbagai macam struktur diperlihatkan pada tabel 2.9.

Tabel 2.9 Nilai Slump untuk Berbagai Macam Struktur

Uraian Nilai Slump (mm)

Maksimum Minimum

Dinding pelat pondasi dan pondasi telapak bertulang

80 25

Pondasi telapak tidak bertulang, kaison dan konstruksi di bawah tanah

80 25

Pelat, balok, kolom dan dinding

100 25

Perkerasan jalan 80 25

Pembetonan massal 50 25

Sumber: Kardiyono Tjokrodimulyo, 1992 2.11. Kuat Tekan Beton

Sifat yang paling penting dari beton adalah kuat tekan beton. Kuat tekan beton biasanya berhubungan dengan sifat-sifat lain, maksudnya apabila kuat tekan beton tinggi, sifat-sifat lainnya juga baik.

Kekuatan tekan beton dapat dicapai sampai 1000 kg/cm2 atau lebih, tergantung pada jenis campuran, sifat-sifat agregat, serta kualitas perawatan. Kekuatan tekan beton yang paling umum digunakan adalah sekitar 200 kg/cm2 sampai 500 kg/cm2. Nilai kuat tekan beton didapatkan melalui tata cara pengujian standar, menggunakan mesin uji dengan cara memberikan beban tekan bertingkat dengan kecepatan peningkatan beban tertentu dengan benda uji berupa silinder dengan ukuran Ø 15 cm dan tinggi 30 cm. Selanjutnya benda uji ditekan dengan mesin tekan sampai pecah.

Beban tekan maksimum pada saat benda uji pecah dibagi luas penampang benda uji merupakan nilai kuat tekan beton yang dinyatakan dalam MPa atau kg/cm2. Tata cara pengujian yang umum dipakai adalah standar ASTM C 39 atau menurut yang disyaratkan PBI 1989.

Rumus yang digunakan untuk perhitungan kuat tekan beton adalah:

f’c =

𝐏𝐀 (2.2)

Keterangan:

f’c = Kuat tekan beton yang diisyaratkan (MPa) P = Beban maksimum (kN)

A = Luas penampang benda uji (cm2)

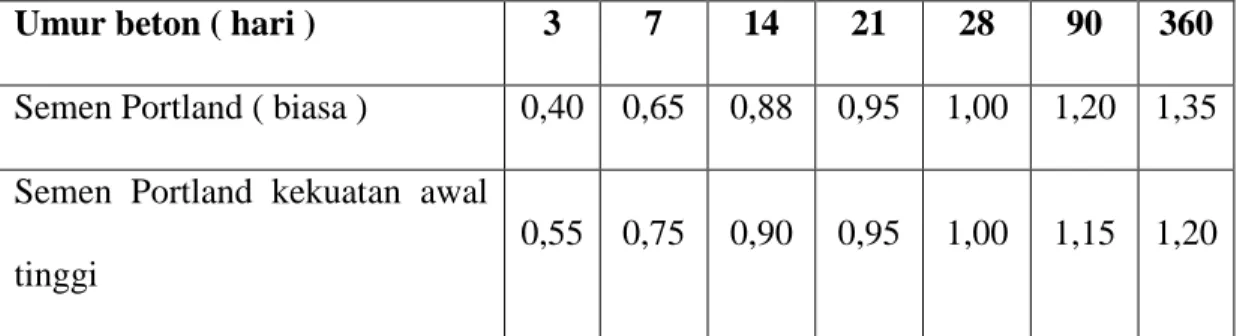

Data kuat tekan sebagai dasar perancangan, dapat menggunakan hasil uji kurang dari 28 hari berdasarkan data rekaman yang lalu untuk kondisi pekerjaan yang sama, dengan karakteristik lingkungan dan kondisi yang sama. Jika menggunakan hal ini maka dalam perancangan harus disebutkan (dalam gambar atau dalam uraian lainnya), dan hasilnya dikonversi untuk umur 28 hari berdasarkan Tabel 2.10.

Tabel 2.10 Perbandingan Kekuatan Tekan Beton pada Berbagai Umur

Umur beton ( hari ) 3 7 14 21 28 90 360

Semen Portland ( biasa ) 0,40 0,65 0,88 0,95 1,00 1,20 1,35 Semen Portland kekuatan awal

tinggi

Kuat tekan sangat dipengaruhi oleh beberapa faktor antara lain: 1. Pengaruh mutu semen portland.

2. Pengaruh dari perbandingan adukan beton. 3. Pengaruh air untuk membuat adukan 4. Pengaruh umur beton.

5. Pengaruh waktu pencampuran. 6. Pengaruh perawatan.

7. Pengaruh bahan campuran tambahan.

2.12. Mutu Pelaksanaan dan Kuat Tekan Beton Karakteristik

Beton adalah suatu bahan konstruksi yang mempunyai sifat kekuatan tekan yang khas, yaitu kecenderungan untuk bervariasi (tidak seragam) dan nilainya akan menyebar pada suatu nilai rata-rata tertentu. Penyebaran dari hasil pemeriksaan akan kecil atau besar tergantung pada tingkat kesempurnaan dari proses pelaksanaannya. Tingkat kesempurnaan dari pelaksanaannya dipengaruhi oleh beberapa faktor seperti variasi mutu bahan, pengadukan, pemadatan, stabilitas pekerja dan faktor lainnya.

Atas adanya variasi kekuatan tekan beton tersebut maka diperlukan adanya pengendalian terhadap mutu (quality control) untuk memperoleh kekuatan tekan yang hampir seragam. Deviasi standar merupakan rata-rata ukuran besar kecilnya penyebaran yang menjadi ukuran dari mutu pelaksanaannya. Semakin besar penyebaran maka semakin buruk mutu pelaksanaan tersebut.

Rumus deviasi standar:

𝒔 =

(𝛔’𝐛−𝛔’𝐛𝐦)𝑵𝟏 𝟐Keterangan:

s = Deviasi standar (kg/cm2)

σ’b = Kuat tekan beton dari masing-masing benda uji (kg/cm2 ) σ’bm = Kuat tekan beton rata-rata (kg/cm2

) Menurut rumus

σ’bm

=

𝛔’𝐛𝑵𝟏𝑵 (2.4)

N = Jumlah benda uji

Tabel 2.11 Mutu pelaksanaan diukur dengan deviasi standar

Isi Pekerjaan Deviasi Standar (s) (kg/cm2)

Sebutan Jumlah Beton

(m3) Baik Sekali Baik

Dapat Diterima

Kecil < 1000 45 < s < 55 55 < s < 65 65 < s < 85 Sedang 1000-3000 35 < s < 45 45 < s < 55 55 < s < 75 Besar >3000 25 < s < 35 35 < s < 45 45 < s < 65

Dengan menganggap nilai-nilai hasil pemeriksaan benda uji menyebar normal, maka kekuatan tekan beton karakteristik σ’bk, dengan 5% kemungkinan adanya kekuatan yang tidak memenuhi syarat, ditentukan rumus :

σ’bk = σ’bm - 1.64.s (2.5)

dimana, s adalah deviasi standar

Untuk menghitung kekuatan beton karakteristik dihitung dari benda uji kubus 15x15x15 cm pada umur 28 hari dengan satuan kg/cm2. Apabila benda uji bukan berupa kubus karena alasan tertentu, misalnya benda uji silinder ukuran Ø 15 cm x

30 cm, maka hasil uji kuat tekan dikonversikan ke dalam bentuk kubus dengan faktor pembagi 0,83.

Tabel 2.12 Perbandingan kekuatan tekan beton pada berbagai benda uji

Benda Uji Perbandingan Kekuatan Beton

Kubus 15x15x15 cm 1,00

Kubus 20x20x20 cm 0,95

Silinder Ø 15 cm x 30 cm 0,83

2.13. Perencanaan Campuran Beton

Tata cara perencanaan beton kekuatan tinggi dengan semen dan silica fume ini dapat digunakan untuk menentukan proporsi campuran semen beton kekuatan tinggi dan untuk mengoptimasi proporsi campuran tersebut berdasarkan campuran coba. Tata cara ini hanya berlaku untuk beton berkekuatan tinggi yang diproduksi dengan menggunakan bahan dan metode produksi konvensional.

2.13.1. Persyaratan Kinerja

1. Umur Uji

Kuat tekan yang disyaratkan untuk menentukan proporsi campuran beton kekuatan tinggi dapat dipilih untuk umur 7 hari, 14 hari, 21 hari, 28 hari atau 56 hari.

2. Kuat Tekan Yang Disyaratkan

Untuk mencapai kuat tekan yang disyaratkan, campuran harus diproporsikan sedemikian rupa sehingga kuat tekan rata-rata dari hasil pengujian di lapangan lebih tinggi dari pada kuat tekan yang disyaratkan (f’c). Produsen

beton boleh menentukan proporsi campuran beton kekuatan tinggi berdasarkan pengalaman dilapangan berdasarkan pada kekuatan tekan rata-rata yang ditargetkan (f’cr) yang nilainya lebih besar dari dua persamaan berikut:

f'cr = f'c + (1,34.s) (2.6)

f'cr = (0,90. f'c)+ (2,33.s) (2.7) Dalam hal ini produsen beton menentukan proporsi campuran beton kekuatan tinggi berdasarkan campuran coba dilaboratorium, kekuatan tekan rata-rata yang ditargetkan (f’cr) dapat ditentukan dengan persamaan:

f'cr = ( 𝒇

′𝒄+ 𝟗,𝟔𝟔) 𝐌𝐏𝐚

0,90 ` (2.8)

3. Persyaratan Lain

Beberapa persyaratan lain yang dapat mempengaruhi pemilihan bahan dan proporsi campuran beton antara lain.

a. Modulus Elastisitas.

b. Kuat Tekan dan Kuat Lentur. c. Panas Hidrasi.

d. Rangkak dan Susut akibat pengeringan. e. Permeabilitas.

f. Waktu Pengikatan. g. Metode Pengecoran. h. Kelecakan.

2.13.2. Faktor-faktor Yang Menentukan

1. Pemilihan Bahan

Proporsi campuran yang optimum harus ditentukan dengan mempertimbangkan karakteristik semen portland dan silica fume, kualitas agregat, proporsi pasta, interaksi agregat pasta, macam dan jumlah bahan campuran tambahan dan pelaksanaan pengadukan. Hasil evaluasi tentang semen portland, silica fume, bahan campuran tambahan, agregat dari berbagai sumber, serta berbagai macam proporsi campuran, dapat digunakan untuk menentukan kombinasi bahan yang optimim.

2. Semen Portland (PC)

Semen portland harus memenuhi SNI 15-2049-1994 tentang Mutu dan Cara Uji Semen Portland. Semen yang dipakai adalah Tipe I Semen Padang.

3. Silica Fume

Silica fume harus memenuhi ASTM.C.1240,1995:637-642 tentang Spesifikasi Silica fume Sebagai Bahan Tambahan untuk Campuran Beton. Silica fume yang dipakai adalah Produksi PT. SIKA Indonesia.

4. Air

Air harus memenuhi SK SNI S-04-1989-F tentang Spesifikasi Bahan Bangunan bagian A (Bahan Bangunan bukan Logam).

5. Agregat Kasar

Agregat kasar yang digunakan adalah agregat normal yang sesuai dengan SNI 03-1750-1990 tentang Mutu dan Cara Uji Agregat Beton. Ukuran nominal

agregat maksimum 20 mm atau 25 mm, jika digunakan untuk membuat beton berkekuatan sampai 62,1 MPa, dan ukuran 10 mm atau 15 mm, jika digunakan untuk beton berkekuatan lebih besar dari pada 62,1 MPa. Secara umum, untuk rasio air bahan bersifat semen W/(c+p) yang sama, agregat yang ukuran maksimumnya lebih kecil akan menghasilkan kekuatan beton yang lebih tinggi.

6. Agregat Halus

Agregat halus harus memenuhi ketentuan SNI 03-1750-1990 tentang Mutu dan Cara Uji Agregat beton. Beton kekuatan tinggi sebaiknya menggunakan agregat halus dengan modulus kehalusan 2,5 sampai dengan 3,2. Bila digunakan pasir buatan, adukan beton harus mencapai kelecakan adukan yang sama dengan pasir alam.

7. Superplasticizer

Superplasticizer harus memenuhi SNI 03-2495-1991 tentang Spesifikasi Bahan Tambahan untuk Beton. Bila Superplasticizer yang digunakan berbentuk cair, maka kadarnya dinyatakan dalam satuan ml/kg (c+p), dan bila berbentuk tepung halus jumlahnya dinyatakan dalam berat kering gr/kg (c+p).

8. Rasio Air dengan Bahan Bersifat Semen W/(c+p)

Rasio air dengan bahan bersifat semen W/(c+p) harus dihitung berdasarkan perbandingan berat. Berat air yang dikandung oleh superplasticizer berbentuk cair harus diperhitungkan dalam W/(c+p). Perbandingan W/(c+p) untuk beton kekuatan tinggi secara tipikal ada dalam rentang nilai 0,20-0,5

9. Kelecakan

Kelecakan adalah kemudahan pengerjaan yang meliputi pengadukan, pengecoran, pemadatan dan penyelesaian permukaan (finishing) tanpa terjadi segregasi.

10. Slump

Beton kekuatan tinggi harus diproduksi dengan slump terkecil yang masih memungkinkan adukan beton di lapangan untuk dicor dan dipadatkan dengan baik. Slump yang digunakan umumnya sebesar 50-100 mm. Bila menggunakan Superplasticizer, nilai slump boleh lebih dari pada 200 mm.

11. Metode Pengujian

Metode pengujian yang digunakan adalah berdasarkan SNI, kecuali jika terdapat indikasi adanya penyimpangan akibat karakteristik beton kekuatan tinggi tersebut. Kekuatan potensial untuk satu set bahan tertentu dapat ditetapkan hanya bila benda uji telah dibuat dan diuji pada kondisi standar. Minimum dua benda uji harus diuji untuk setiap umur dan kondisi uji.

12. Ukuran Benda Uji

Ukuran benda uji silinder yang dapat digunakan adalah 150 x 300 mm benda uji standar untuk mengevaluasi kekuatan tekan beton kekuatan tinggi.

13. Cetakan

Cetakan benda uji dibuat dari baja sesuai dengan SNI 03-2493-1991.

14. Mesin uji

2.13.3. Prosedur Proporsi Campuran Beton Kekuatan Tinggi

1. Langkah 1: Menentukan Slump dan Kekuatan Beton yang diinginkan

Nilai slump beton yang dianjurkan diberikan pada Tabel 2.10 Slump awal diantara 2,5 sampai 5 cm. sebelum penambahan HRWR dianjurkan. Hal ini akan menjamin jumlah air campuran yang cukup dan menyebabkan superplasticizer dapat bekerja efektif.

Tabel 2.13 Slump yang dianjurkan untuk Beton dengan HRWR

atau Tanpa HRWR

Beton dengan menggunakan HRWR *

Slump sebelum penambahan HRWR 2,5 sampai 5 cm

Beton yang dibuat tanpa menggunakan HRWR *

Slump 5 sampai 10 cm

* Slump yang diiinginkan di lapangan diatur dengan penambahan HRWR.

Untuk beton mutu tinggi yang dibuat tanpa HRWR, slump antara 5 sampai 10 cm dapat dipilih sesuai dengan tipe pekerjaan yang dilakukan. Nilai slump minimum 5 cm dianjurkan untuk beton tanpa HRWR. Beton dengan slump kurang dari 5 cm sulit untuk dipadatkan akibat tingginya kadar agregat kasar dan semen dalam campuran.

2. Langkah 2: Menentukan Ukuran Maksimum Agregat

Berdasarkan pada persyaratan kekuatan, ukuran maksimum agregat kasar yang dianjurkan diberikan pada Tabel 2.11 ACI 318 menyatakan bahwa ukuran maksimum agregat tidak boleh melebihi 1/5 dari dimensi terkecil antara sisi bekisting, 1/3 dari ketinggian slab, atau ¾ dari jarak bersih minimum antar batang tulangan, ikatan batang, atau tendon atau selongsong tendon.

Tabel 2.14 Perkiraan Ukuran Maksimum Agregat

Kekuatan beton yang diinginkan (Mpa)

Perkiraan Ukuran Maksimum Agregat Kasar (cm) < 62 >62 2 sampai 2,5 1 sampai 1,3 *

* Dengan menggunakan HRWR, kekuatan tekan beton antara 62 sampai 82 dapat dicapai dengan

menggunakan ukuran agregat yang lebih besar dari ukuran nominal agregat kasar yang dianjurkan (sampai 2,5 cm).

3. Langkah 3: Menentukan Kadar Optimum Agregat Kasar

Kadar optimum agregat kasar tergantung pada ukuran maksimumnya. Kadar optimum agregat kasar yang dianjurkan, dinyatakan sebagai fraksi dari berat kering satuan (DRUW = dry-rodded unit weight), ditunjukkan pada Tabel 2.12 sebagai fungsi dari ukuran nominal maksimum.

Tabel 2.15 Volume Agregat Kasar yang dianjurkan per Unit Volume Beton Kadar agregat kasar optimum untuk ukuran nominal maksimum dari agregat

dengan menggunakan pasir dengan nilai modulus kehalusan 2,5 sampai 3,2

Ukuran nominal maksimum, cm 1 1,3 2 2,5

Volume fraksi * dari berat kering agregat kasar (oven-dry rodded)

0,63 0,68 0,72 0,75

* Volume berdasarkan kondisi agregat kering (oven-dry rodded) seperti dijelaskan dalam ASTM C 29 untuk berat satuan agregat.

Setelah kadar optimum agregat kasar dipilih dari Tabel 2.12 berat kering (oven-dry unit weight) agregat kasar per m3 beton dapat dihitung dengan persamaan (2.9).

Dalam perencanaan campuran beton dengan kekuatan normal, kadar optimum agregat kasar diberikan sebagai suatu fungsi dari ukuran maksimum agregat kasar dan modulus kehalusan agregat halus. Akan tetapi, campuran beton mutu tinggi biasanya mempunyai kadar bahan semen yang tinggi, dan dengan demikian tidak tergantung pada kehadiran agregat halus untuk menambah partikel halus demi kelicinan dan kepadatan beton segar. Oleh karena itu, untuk nilai yang diberikan dalam Tabel 2.12 dianjurkan untuk menggunakan pasir dengan nilai modulus kehalusan 2,5 sampai 3,2.

4. Langkah 4: Estimasi Air Campuran dan Kadar Udara

Jumlah air per unit volume beton yang dibutuhkan untuk menghasilkan slump yang disyaratkan tergantung pada ukuran maksimum agregat kasar, bentuk partikel, dan gradasi agregat, jumlah semen, dan tipe water reducing admixture yang digunakan. Jika HRWR yang digunakan, kadar air dalam admixture biasanya dikalkulasi sebagai bahan dari W/c+p. Tabel 2.13 memberikan estimasi air campuran yang diperlukan untuk menghasilkan beton mutu tinggi yang dibuat dengan ukuran maksimum agregat 1 cm sampai 2,5 cm sebelum adanya penambahan admixture kimia. Juga diberikan korespondensi/hubungan nilai kandungan udara yang terperangkap. Jumlah air campuran tersebut adalah maksimum untuk agregat dengan bentuk yang baik, bersih, agregat kasar bersiku (angular), gradasi baik dalam batas ASTM C 33. Karena bentuk partikel dan tekstur permukaan agregat halus dapat mempengaruhi kadar rongga kosongnya (void content), persyaratan air campuran mungkin berbeda dengan nilai yang diberikan.

Nilai air campuran yang diberikan pada Tabel 2.13 dapat digunakan jika agregat halus yang digunakan mempunyai voids content 35%. Voids content agregat halus dapat dihitung dengan menggunakan persamaan (2.10).

Void Content, V,% = 𝟏 −oven-dry rodded unit weight

bulk specify gravity (dry) x 100 (2.10)

Bila agregat halus dengan void content tidak sama dengan 35% yang digunakan, penyesuaian harus dibuat terhadap kadar air campuran yang dianjurkan. Penyesuaian air ini dapat dihitung dengan menggunakan persamaan (2.11).

Koreksi Air Pencampur, kg/m3 = (V - 35) x 4,74 (2.11)

Penggunaan persamaan (2.11) menghasilkan koreksi air campuran sebesar 4,74 kg/m3 untuk setiap penyimpangan void content dari 35%.

Tabel 2.16 Estimasi Pertama Air Campuran yang dibutuhkan dan Kadar Udara

Beton Segar Berdasarkan Penggunaan Pasir dengan 35% Voids

Slump, cm.

Campuran Air (kg/m3)

Ukuran Maksimum Agregat Kasar (cm)

1 1,3 2 2,5 2,5 sampai 5 5 sampai 7,5 7,5 sampai 10 184 190 196 175 184 190 170 175 181 166 172 178 Udara yang Terperangkap

* 3% (2,5%) ** 2,5% (2,0%) 2% (1,5%) 1,5% (1,0%)

* Nilai yang diberikan harus disesuaikan untuk pasir dengan voids ≠ 35% dengan menggunakan persamaan 4-3.

5. Langkah 5: Menentukan W/c+p

Dalam campuran beton mutu tinggi, bahan campuran semen lain, seperti silica fume, dapat digunakan, W/c+p dapat dihitung dengan membagi berat air campuran dengan berat campuran semen dan silica fume.

Dalam Tabel 2.14 dan 2.15, w/c+p maksimum yang dianjurkan diberikan sebagai suatu fungsi dari ukuran maksimum agregat untuk mencapai kekuatan tekan yang berbeda baik pada umur 28 hari maupun 56 hari. Penggunaan HRWR pada umumnya meningkatkan kekuatan tekan beton. Nilai W/c+p yang diberikan dalam Tabel 2.14 berlaku untuk beton yang dibuat tanpa HRWR sedangkan Tabel 2.15 berlaku untuk beton yang dibuat dengan menggunakan HRWR.

Tabel 2.17 W/c+p Maksimum yang dianjurkan untuk Beton Tanpa Menggunakan HRWR

Field Strength, fcr* (Mpa)

W/c+p

Ukuran Maksimum Agregat Kasar (cm)

1 1,3 2 2,5 48 28 hari 56 hari 0,42 0,46 0,41 0,44 0,40 0,44 0,39 0,43 55 28 hari 56 hari 0,35 0,38 0,34 0,37 0,33 0,36 0,33 0,35 62 28 hari 56 hari 0,30 0,33 0,29 0,32 0,29 0,32 0,28 0,30 69 28 hari 56 hari 0,26 0,29 0,26 0,28 0,25 0,27 0,25 0,26 * fcr = fc + 9,65

Tabel 2.18 W/c+p Maksimum yang Dianjurkan untuk Beton dengan Menggunakan HRWR

Field Strength, fcr* (Mpa)

W/c+p

Ukuran Maksimum Agregat Kasar (cm)

1 1,3 2 2,5 48 28 hari 56 hari 0,50 0,55 0,48 0,52 0,45 0,48 0,43 0,46 55 28 hari 56 hari 0,44 0,48 0,42 0,45 0,40 0,42 0,38 0,40 62 28 hari 56 hari 0,38 0,42 0,36 0,39 0,35 0,37 0,34 0,36 69 28 hari 56 hari 0,33 0,37 0,32 0,35 0,31 0,33 0,30 0,32 76 28 hari 56 hari 0,30 0,33 0,29 0,31 0,27 0,29 0,27 0,29 83 28 hari 56 hari 0,27 0,30 0,26 0,28 0,25 0,27 0,25 0,26 W/c+p selanjutnya dibatasi oleh persyaratan durabilitas.

Bila kadar bahan semen dari tabel tersebut melebihi 454 kg, percobaan pencampuran dapat dilakukan lagi dengan menggunakan alternatif bahan pengganti semen.

6. Langkah 6: Menghitung Kadar Bahan Semen

Berat bahan semen yang dibutuhkan per m3 beton ditentukan dengan membagi jumlah air campuran per m3 beton (langkah 4) dengan W/c+p (langkah 5).