BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Industri Karet Nusantara merupakan anak perusahaan dari PT. Perkebunan Nusantara III yang berlokasi di jalan Medan Tanjung Morawa Km 9,5 Medan. Perusahaan ini didirikan oleh Yayasan Dana Tanaman Kertas (DATAK) Departemen Pertanian RI pada tahun 1965. Pada masa perkembangannya perusahaan ini telah beberapa kali berganti nama dan pengelolaannya, yaitu : 1. Periode Tahun 1965-1968

Mulai didirikan oleh Yayasan Dana Tanaman Kertas (DATAK) Sumatera Utara dengan nama Pabrik Ban Sepeda TAVIP, produk yang dihasilkan adalah ban dalam dan ban luar sepeda.

2. Periode Tahun 1968-1971

Berdasarkan Surat Keputusan Menteri Pertanian RI No. 175/KPTS/OP/8/1968, pengelolaan pabrik ini dialihkan ke PT. Perkebunan II dengan nama Industri Karet TAPIKA. Pada masa ini pabrik telah memproduksi benang karet (rubber ban) disamping ban dalam dan ban luar sepeda.

3. Periode Tahun 1971-1972

masih dapat beroperasi dengan baik. PT. Perkebunan II menambah jenis produksinya dengan membuat rubber article.

4. Periode Tahun 1972-1978

Berdasarkan keputusan Dirjen Perkebunan No. 76/BCUKPB/KPTS/1971, pengelolaannya dialihkan dari PT. Perkebunan II ke Kantor Pemasaran Bersama (KPB) PNP/PTP I-IX di Sumatera-Aceh. Hal ini diputuskan agar terciptanya sinergi antara PTP dan PNP I-IX dalam hal pemanfaatan produksi pabrik industri karet TAPIKA, khususnya produksi rubber article yang banyak digunakan oleh pabrik-pabrik, baik oleh pabrik kelapa sawit, pabrik pengolahan karet maupun pabrik teh dilingkungan PTP dan PNP I-IX pada saat itu. Namun strategi ini tidak mengalami banyak perubahan karena tidak memberikan peningkatan penjualan yang signifikan. Pada waktu itu, KPB hanya lebih terkonsentrasi memasarkan produk-produk konvensional seperti CPO, SIR (Sheet, LCB dan lain-lain) dan teh daripada produk-produk industri hilir seperti ban dalam dan ban luar sepeda, rubber ban ataupun rubber article.

5. Periode Tahun 1978-1982

6. Periode Tahun 1982-1989

Manajemen PT. Perkebunan III memutuskan untuk lebih memperluas produksi hilir ini dengan menambah dan memodifikasi beberapa peralatan pabrik dengan maksud untuk memperbaiki mutu dan hasil produksinya. Komitmen ini ditandai dengan peralihan nama indutri yang menjadi proyek industri karet PT. Perkebunan III, dimana jabatan pimpinannya dirangkap oleh kepala bagian pengolahan PT. Perkebunan III.

7. Periode Tahun 1989-1991

Jabatan pimpinan proyek industri karet ditetapkan sesuai dengan KPTS/SR/03.7/KPTS/SR2/1989 tanggal 14 Februari 1989 yang dipimpin oleh seorang pimpro. Pada saat itu pabrik rubber article telah mencoba memperluas produksinya dengan produk dock fender (bantalan kapal) dalam ukuran besar, mengingat pada masa itu pabrik ini satu-satunya yang mampu menghasilkan dock fender didalam negeri dan memiliki kualifikasi setara dengan standar Sumitomo, Jepang. Pada periode yang sama, pabrik ini mengembangkan pula rubber glove dan toy ballon, yaitu pabrik yang berbeda dengan pabrik sebelumnya. Pada masa itu, proyek mulai menjajaki pasar luar negeri dengan mengekspor rubber glove ke Jerman. Pembangunan pabrik rubber thread mulai dilaksanakan karena prospek pasar untuk ekspor benang

karet terbuka luas mengingat kompetitor didalam negeri masih sangat kecil. 8. Periode Tahun 1991-1996

April 1991 yang dipimpin oleh seorang manajer. Periode ini, pabrik rubber thread telah selesai dibangun sebanyak 4 line dan telah melakukan ekspor ke berbagai negara.

9. Periode Tahun 1996 sampai sekarang

Berdasarkan keputusan pemerintah No. 8/1996 tanggal 14 Februari 1996, manajemen PTP III, PTP IV dan PTP V digabung menjadi PT. Perlebunan Nusantara III, dimana PT. Industri Karet Nusantara merupakan salah satu unit yang bernaung didalamnya dan menghasilkan produk berupa rubber article, conveyor belt, dock fender, packing sterilizer, sarung tangan dan benang karet

dengan tiga unit pabrik yaitu rubber article factory dan rubber thread factory.

2.2. Ruang Lingkup Bidang Usaha

Secara garis besar, PT. Industri Karet Nusantara terdiri dua pabrik dengan produk yang dihasilkan adalah sebagai berikut :

1. Rubber Article Factory (RAF)

a. Rubber ban

b. Rubber mate c. Dock fender d. Packing sterilizer

2. Rubber Thread Factory (RTF)

2.3. Lokasi Perusahaan

PT. Industri Karet Nusantara terletak di jalan Medan-Tanjung Morawa Km 9,5 Medan, dengan luas sekitar 77.500.000 m2. Lahan tersebut digunakan untuk bangunan kantor, pabrik dan ruang kesejahteraan karyawan.

2.4. Daerah Pemasaran

Hasil produksi PT. Industri Karet Nusantara diedarkan ke beberapa pabrik dan perusahaan garmen/manufaktur lokal dan juga ke beberapa negara seperti Malaysia, Thailand, Cina dan Jepang.

2.5. Proses Produksi

Proses produksi merupakan suatu cara, metode dan teknik untuk mengolah bahan baku menjadi barang setengah jadi ataupun barang jadi dengan menggunakan sumber-sumber yang ada. PT. Industri Karet Nusantara bergerak dalam pengolahan Lateks menjadi Rubber Thread (benang karet). Adapun proses pembuatan benang karet sebagai suatu produk jadi dari pabrik karet dapat diuraikan dalam subbab berikut ini.

2.5.1. Standar Mutu Produk

1. A-grade, yaitu mutu produksi yang bernilai tinggi. Spesifikasi mutu produksi ini adalah 92.50% - 100% produk dalam keadaan baik, yaitu masuk dalam kelayakan sifat fisika, satu palet maksimum dua sambungan, count dan lebar pita sesuai, dan benang tidak kotor bendol dan warna bercampur.

2. B-grade, yaitu mutu produksi yang tidak baik, namun pelanggan tetap menerima produk tersebut. Produk tersebut memiliki nilai spesifikasi mutu minimal 3.10% dalam keadaan baik, yaitu tidak memenuhi semua sifat fisika, maksimum lima sambungan benang besar kecil, pita bengkok, benang pipih/bengkok dan count serta warna harus sesuai.

3. Reject, yaitu mutu produksi yang tidak baik dan tidak diterima oleh pelanggan. Spesifikasi wastage yaitu tidak memenuhi syarat, benang gembung dan ukuran tidak sesuai, benang berlubang, di luar spesifikasi A dan B grade. Dalam hal ini reject ini dapat dijual pada perusahaan lokal dalam bentuk lembaran maupun dalam goni.

2.5.2. Bahan yang Digunakan

Adapun bahan yang digunakan dalam proses pengolahan benang karet ini dibagi dalam tiga jenis yaitu bahan baku, bahan penolong dan bahan tambahan. 1. Bahan Baku

baku lateks yang diperoleh berasal dari kebun PTPN III Rambutan, Tebing Tinggi.

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

a. Karton, kemasan yang digunakan ada dua jenis yaitu kotak yang berukuran kecil (inner box) dan kotak yang berukuran besar, digunakan untuk pengepakan benang karet.

b. Pewarna, yaitu mikrossol blak 2B, mikrossol BN, violet mikrossol B, red colour pigment.

c. Talcum, berfungsi sebagai anti perekat pada benang karet adalah magnesium.

3. Bahan Penolong

Bahan penolong adalah suatu bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong yang digunakan adalah :

a. Larutan CH3COOH (±30%), larutan ini berfungsi membekukan/membentuk lateks menjadi benang karet (rubber thread) pada acid bath.

b. Demin Water, merupakan bahan penolong paling utama dalam pembuatan

pendingin, dan juga campuran bahan kimia, tetapi air tidak ikut dalam produk benang karet tersebut.

c. Diathermic oil, merupakan fluida cair yang dipanaskan dengan

menggunakan thermopack. Diathermic oil berfungsi untuk membantu proses pembuatan benang karet, dimana panas yang dihasilkan oleh thermopack digunakan pada water bath, drying oven, dan curing.

d. Stabilisator, berfungsi untuk menstabilkan lateks. Zat kimia yang digunakan sebagai stabilisator adalah KOH 30 % dan Potasium Oleat. e. Vulkanisir, berfungsi untuk mengikat ion-ion benang karet, sehingga

zat-zat yang ada menyatu. Sulfur 60% berfungsi mengikat ion-ion pada benang karet (mengeraskan benang karet).

f. Filler, berfungsi sebagai bahan pengisi dan menambah berat produk. Zat kimia yang digunakan sebagai filler adalah TiO2 70% dan Kaolin 50%. g. Activator, berfungsi untuk mengaktifkan lateks. Zat activator yang

digunakan adalah ZnO 60%.

h. Anti Oksidan, berfungsi untuk membunuh kuman-kuman agar lateks tidak cepat mengalami pembusukan atau cepat rusak. Zat kimia yang digunakan adalah wingstay-1 dan Sunproof 50%.

2.5.3. Uraian Proses Produksi

Proses produksi secara umum dibagi ke dalam dua section utama yaitu compound dan extrusion. Bagian compound memproduksi bahan setengah jadi yakni berupa campuran bahan baku yakni lateks, bahan tambahan dan bahan penolong lainnya, sedangkan bagian ekstrusi berfungsi untuk menghasilkan benang karet. Adapun dua section lainnya yang berfungsi sebagai section untuk melakukan pengujian bahan secara kimia dan fisika adalah chemical laboratory section dan physical laboratory section.

2.5.3.1. Chemical Laboratory Section

Lateks sebagai bahan baku utama terlebih dahulu diperiksa pada chemical laboratory section. Pemeriksaan pada chemical laboratory section bertujuan untuk:

1. Memeriksa dispersi, emulsi dan solusi yang terdapat didalam tangki penyimpanan

2. Memeriksa compound yang akan digunakan untuk pengolahan benang karet 3. Membuat formulasi compound

4. Memeriksa kadar acetid acid pada acid bath dan water bath

2.5.3.2. Penimbangan Lateks

buah) dengan kapasitas 55 ton/tangki. Lateks dahulu ditimbang melalui weighting tank dan disesuaikan dengan banyaknya permintaan konsumen.

2.5.3.3.Compounding Section

1. Pembuatan Dispersi, Solusi dan Emulsi

Compound adalah lateks yang dicampurkan dengan bahan kimia dimana

bahan-bahan tersebut diformulasikan dalam tiga bentuk yaitu dispersi, emulsi, dan solusi.

a. Dispersi adalah campuran bahan kimia yang sukar larut (dalam bentuk tepung) dalam air. Bahan kimia powder yang digunakan dihaluskan dengan menggunakan grinding molteni (alat penggiling). Dispersi ini terdiri dari ZMBT+KOH 50%, TiO2 70 %, sulfur 55%, wingstay 55 %, SW (Super White) colour P-90, BW colour P-90, black colour 25%, red colour 25%, ZDBC 50%, Zink Oxide 60%, dan kaolin 49%. Proses dispersi dilakukan di dalam wetting tank dengan cara mencampurkan bahan yang didispersikan air, kemudian disimpan dalam dispertion storage tank

c. Emulsi adalah campuran bahan kimia yang tidak larut dalam air, untuk dicampurkannya digunakan bahan tertentu yang disebut emulgator. Emulsi terdiri dari ammonium casseinate 10%, sunproof 50%, pottasium oleat 20%, dan hapteen base 50%.

2. In Active Compound

Pada proses in active ini dilakukan pencampuran bahan baku yaitu lateks dengan bahan kimia (disperse, solusi dan emulsi). Lateks dialirkan ke weighting tank untuk ditimbang sesuai dengan kebutuhan. Lateks yang telah ditimbang akan dialirkan ke in active tank dengan vacuum pressure pump. Bahan kimia (dispersi, solusi dan emulsi) ditimbang sesuai dengan jumlah yang diperlukan. Penimbangan dilakukan dengan mengeluarkan bahan kimia tersebut melalui pipa ke tangki manual/tangki sorong (trolly). Bahan-bahan kimia tersebut ditimbang kemudian dipompakan ke in active tank. Lateks dan bahan kimia selanjutnya dicampur pada in active tank. Hasil campuran lateks dan bahan kimia kemudian dipindahkan ke active tank dengan menggunakan vacuum pressure/pressure pump.

3. Active Tank

Pada tahap ini campuran lateks dan bahan kimia yang berasal dari in active compound akan dicampur dengan bahan activator seperti ZnO 60%, KOH 20%, ZDBC 60%, selain zat activator juga terdapat Demin Water pada active

tank. Selanjutnya dilakukan proses pencampuran membentuk compound.

Compound yang telah diaktivasi selanjutnya diperiksa kualitasnya oleh bagian

4. Homogenisasi

Proses homogenasi bertujuan untuk menghomogenkan kembali campuran compound. Apabila tidak tercampur dengan baik, maka dapat mempengaruhi

proses dan produk akhir, artinya mutu dari benang karet yang dihasilkan tidak memenuhi standar. Proses ini dilakukan dengan menggunakan mesin yaitu homogenizer machine. Compound dipindahkan ke mesin homogenizer.

5. Pendingin Compound

Setelah dilakukan proses homogenasi, compound yang telah tercampur tersebut dipompakan ke Cooling Compound Service Tank (CCST) atau tangki pendingin. Didalam tangki ini, compound dijaga kestabilan temperaturnya. Karena temperatur yang tidak sesuai akan dapat mempengaruhi produk akhir. Proses pendinginan ini menggunakan suhu 13ºC.

2.5.3.4. Extrusion Section

1. Acid Bath

acid bath (bed separator) inilah terjadi pembekuan compound (mengkoagulasikan compound) membentuk benang karet sesuai dengan ukuran/count dari pipa capilary. Count merupakan satuan banyaknya benang karet dalam 1 inchi (25,4 mm) yang memiliki diameter yang sama, sebagai contoh count 37 maka diameter benang yang dibuat adalah 25,4 mm dibagi dengan 37 yang setara 0,6865 mm. Benang karet yang telah terbentuk ditarik oleh roller dengan kecepatan 9,5–12,5 rpm untuk dilakukan proses pencucian pada water bath.

2. Water Bath

Pencucian benang karet dilakukan di water bath. Pencucian ini dilakukan untuk membersihkan benang karet dari cairan asam/acid asetat yang masih menempel pada benang karet dan untuk menurunkan kadar proteinnya dengan suhu air 70ºC. Pencucian dilakukan sebanyak 4 tahap yang ditarik oleh roller I sampai roller IV. Tujuan dilakukan pencucian ini adalah agar benang karet terbebas dari asam asetat (CH3COOH) dan tidak menjadi kuning akibat asam yang masih melekat pada benang karet.

3. Pengeringan (Drying)

Benang karet yang telah dicuci dikeringkan pada drying oven dengan suhu 105 – 110ºC. Untuk pengeringan ini digunakan panas dari diathermic oil yang dihasilkan oleh thermopack. Prinsip kerja dari drying oven yaitu benang karet yang telah dicuci pada water bath ditarik oleh roller I–IV menuju conveyor drying oven sepanjang 38 meter untuk dilakukan proses pengeringan. Panas

dari radiator tersebut dihembuskan oleh blower yang digerakkan oleh elektromotor agar merata panasnya (radiasi). Panas tersebut yang dimanfaatkan untuk pengeringan benang karet.

4. Pembedakan (Talcum)

Setelah proses pengeringan, maka benang karet menuju proses pembedakan (talcum process). Proses ini dilakukan dengan memberi bubuk yang mengandung magnesium pada benang supaya benang satu dengan benang yang lain tidak bersatu. Proses pembedakan ini menggunakan alat yang disebut dengan talcum box. Alat ini juga berfungsi untuk mengatur jumlah talcum pada benang agar talcum yang melekat tidak terlalu banyak, karena apabila terlalu banyak, benang yang akan dikemas mudah berjamur sehingga akan mengurangi mutu produk dan bila talcum yang diberikan terlalu sedikit maka benang akan lengket satu sama lain pada saat pembentukan pipa.

Bubuk talcum yang menempel pada benang harus memenuhi standar kadar yang telah ditentukan oleh laboratotium maupun atas permintaan dari konsumen. Untuk mengurangi kadar talcum, maka benang karet akan melewati proses pemukulan (beating). Adapun bubuk talcum yang jatuh selanjutnya ditampung untuk dipakai kembali di talcum box. Namun, untuk bubuk talcum yang jatuh di lantai tidak dapat digunakan kembali karena telah bercampur dengan debu.

5. Pembentukan Pita (Ribboning)

ribboning yang berfungsi untuk mengatur jumlah benang dalam satu pita.

Jumlah benang karet dalam satu pita adalah 40 buah. Kemudian 40 buah benang karet tersebut diatur posisinya pada roll gate sebelum dirapatkan menjadi pita pada ribboning roller.

6. Pemasakan Pita (Curing)

Curing/pemasakan pita dilakukan pada mesin curing dengan suhu 130 - 140ºC. Panas tersebut juga diperoleh dari panas diathermic oil yang dihasilkan oleh thermopack. Tujuan proses curing ini adalah untuk menjaga/memperoleh kualitas benang karet yang baik. Prinsip proses kerja pemasakan ini hampir sama dengan proses pengeringan, dimana panas yang di-transfer adalah melalui proses radiasi pada karet benang yang dibawa melalui conveyor. Pada proses ini temperatur harus diperhatikan karena apabila temperatur terlalu rendah dan tinggi akan menyebabkan proses pemasakan tidak sempurna (akan menimbulkan pasta dan sambungan benang tidak sempurna).

7. Pendinginan (Cooling)

8. Packing

Proses akhir pembentukan benang karet menjadi pita karet adalah dilakukan pengepakan pita karet tersebut di packing area. Pengepakan menggunakan kotak/box yang dilengkapi dengan plastik agar tidak tembus air yang berkapasitas 30–35 kg. Setelah pita karet dimasukkan ke dalam kotak dengan menggunakan mesin shiping, maka akan dilakukan penimbangan dengan menggunakan timbangan digital dan pemberian label sesuai dengan spesifikasinya. Kemudian box yang telah diberi label diselotip dengan menggunakan mesin sealer serta disusun dengan box lainnya yang telah

di-packing untuk selanjutnya diangkut dengan menggunakan handpallet menuju

gudang bahan jadi.

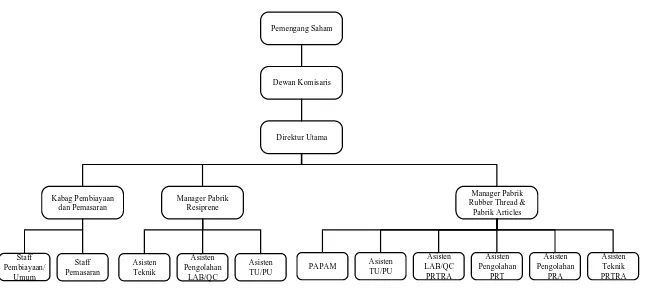

2.6. Struktur Organisasi dan Manajemen Perusahaan 2.6.1. Struktur Organisasi Perusahaan

Organisasi merupakan sekelompok orang yang bekerjasama untuk mencapai suatu tujuan tertentu, sedangkan stuktur organisasi adalah kerangka antar hubungan dari orang-orang atau unit-unit organisasi yang masing-masing memiliki tugas dan tanggung jawab serta wewenang tertentu.

Pemengang Saham

Sumber :PT Industri Karet Nusantara

Perusahaan mempunyai rencana yang ditetapkan untuk mencapainya, maka setiap jabatan mempunyai tugas dan tanggung jawab masing-masing. Pembagian tugas diberikan berdasarkan keahlian maupun spesialisasi yang dimilikinya sehingga pekerjaan dapat dilaksanakan dengan lancar. Uraian tugas dan tanggung jawab pada PT. Industri Karet Nusantara adalah sebagai berikut: 1. Pemegang Saham

Tugas dari Pemegang Saham adalah :

a. Mengangkat dan memberhentikan dewan komisaris.

Tanggung jawab Pemegang Saham adalah :

a. Melakukan satu atau lebih hal yang mengakibatkan terjadinya pengungkapan tabir perusahaan.

b. Menjadi penanggung pribadi (personal guarantor) berdasarkan perjanjian penanggung pribadi sehubungan dengan transaksi pemberian fasilitas kredit oleh bank kepada perusahaan yang bersangkutan berdasarkan perjanjian kredit dan pinjaman tertentu.

2. Dewan Komisaris

Tugas dari Dewan Komisaris adalah :

a. Melakukan pengawasan atas kebijakan pengurusan yang dijalankan oleh direksi.

b. Melakukan pengawasan atas jalannya pengurusan pada umumnya.

c. Memberi nasehat berkenaan dengan kebijakan direksi dalam menjalankan perusahaan.

e. Mengesahkan anggaran tahunan.

f. Menentukan gaji dan kompensasi mereka. Tanggung jawab Dewan Komisaris adalah :

a. Memantau efektivitas kebijakan perusahaan, kinerja dan proses pengambilan keputusan oleh direksi.

b. Membuat kesimpulan rapat dewan komisaris dan menyimpan salinan rapat.

c. Melaporkan kepada perusahaan mengenai kepemilikan saham atas saham perusahaan.

d. Memberikan laporan tentang tugas pengawasan yang telah dilakukan kepada pemegang saham

e. Mengawasi Direktur. 3. Direktur Utama

Tugas dari Direktur Utama adalah :

a. Memimpin perusahaan dengan menerbitkan kebijakan – kebijakan perusahaan.

b. Memilih, menetapkan dan mengawasi tugas dari karyawan dan kepala bagian.

c. Menyetujui anggaran tahunan perusahaan.

d. Menyampaikan laporan kepada pemegang saham atas kinerja perusahaan. e. Menetapkan visi dan misi perusahaan.

g. Mengkoordinsikan dan mengendalikan kegiatan – kegiatan dibidang administrasi, keuangan maupun kepegawaian.

h. Mengkoordinasikan dan mengendalikan kegiatan pengadaan dan peralatan perlengkapan.

i. Merencanakan dan mengembangkan sumber – sumber pendapatan serta pembelanjaan dan kekayaan perusahaan.

Tanggung jawab dari Direktur Utama adalah :

a. Bertanggung jawab atas kerugian perusahaan yang disebabkan karena direktur tidak menjalankan kepengurusan perusahaan sesuai dengan maksud dan tujuan anggaran dasar perusahaan, dimana direktur akan dimintakan pertanggung jawaban baik secara perdata maupun perdana. b. Bertanggung jawab kepada dewan komisaris

4. Kabag. Pembiayaan dan Pemasaran

Tugas dari Kabag. Pembiayaan dan Pemasaran adalah :

a. Menentukan strategi pemasaran yang efektif dan efisien dengan memperhatikan sumber daya perusahaan.

b. Menjalin hubungan dengan pelanggan khususnya dalam hal penanganan komplain dan pengukuran kepuasan pelanggan.

c. Menciptakan kenyamanan kerja karyawan perusahaan dengan mengoptimalkan fungsi kerja dibagian marketing.

Tanggung jawab dari Kabag. Pembiayaan Pemasaran adalah :

a. Bertanggung jawab terhadap kelancaran dan terlaksananya tujuan pemasaran sesuai dengan strategi dan sasaran pemasaran yang ditetapkan. b. Bertanggung jawab atas segala kegiatan dan permasalahan yang terjadi

dalam intern bagian pemasaran.

c. Bertanggung jawab atas pengendalian biaya pemasaran.

d. Bertanggung jawab terhadap hasil survei pengukuran kepuasan pelanggan. e. Bertanggung jawab atas konsistensi pelaksanaan prosedur yang berlaku

dibagian pemasaran dan melakukan analisa atas efisiensi prosedur tersebut. f. Bertanggung jawab atas pembinaan dan pengarahan kepada bawahan. g. Bertanggung jawab atas kedisiplinan kerja bawahan sesuai dengan

ketentuan perusahaan yang berlaku.

h. Bertanggung jawab atas kebenaran dokumen – dokumen yang dikeluarkan oleh bagian pemasaran.

i. Bertanggung jawab kepada direktur utama 5. Staff Pembiayaan

Tugas dari Staff Pembiayaan adalah :

a. Membuat penawaran harga kepada calon pembeli. b. Merencanakan jadwal produksi.

c. Merencanakan jadwal pengiriman barang. d. Mengelola penyimpanan stock barang jadi.

g. Membuat laporan penjulan dan account receive. Tanggung jawab dari Staff Pembiayaan adalah : a. Meminta penawaran barang dari beberapa supplier.

b. Meneliti spesifikasi barang sesuai dengan fungsi dan kebutuhan barang untuk operasional perusahaan.

c. Melakukan seleksi atas penawaran barang dari supplier terkait kualitas, harga dan jenis barang yang akan dibeli.

d. Melakukan negosiasi dengan supplier berkenaan dengan harga penawaran, cara dan jatuh tempo pembayaran.

e. Mengatur waktu pengiriman barang yang dibeli dari supplier.

f. Melakukan kontrol atas persediaan barang kebutuhan produksi digudang. g. Menerbitkan purchase order.

h. Bertanggung jawab kabag pembiayaan dan pemasaran 6. Staff Pemasaran

Tugas dari Staff Pemasaran adalah :

a. Menjaga dan meningkatkan volume penjualan. b. Menyiapkan prospek klien baru.

c. Menganalisa data keuangan klien dengan tujuan penafsiran investasi klien. d. Merekomendasikan strategi investasi yang sesuai dengan menguntungkan

untuk klien.

h. Memastikan pencapaian target penjualan. i. Membuat laporan penjualan perusahaan.

j. Melaporkan aktivitas penjualan perusahaan kepada atasan.

Tanggung jawab Staff Pemasaran adalah :

a. Bertanggung jawab kepada Kabag. Pemasaran. b. Mengeluarkan Sales Order (SO).

c. Mengeluarkan Surat Jalan.

d. Mengeluarkan faktur penjualan.

e. Bertanggung jawab kabag pembiayaan dan pemasaran 7. Manager Pabrik Resiprene

Tugas dari Manager Pabrik Resiprene adalah :

a. Mengelola dan meningkatkan efektivitas dan efisiensi operasi perusahaan. b. Memangkas habis biaya – biaya operasi yang sama sekali tidak

menguntungkan perusahaan.

c. Meneliti teknologi baru dan metode alternatif efisiensi. d. Mengawasi produksi barang.

e. Mengawasi persediaan, distribusi barang dan tata letak fasilitas operasional.

f. Membuat pengembangan operasi dalam jangka pendek dan jangka panjang.

g. Meningkatkan sistem operasional, proses dan kebijakan dalam mendukung visi dan misi perusahaan.

i. Mengatur anggaran dan mengelola biaya.

j. Mengelola program jaminan kualitas (quality control). Tanggung jawab dari Manager Pabrik Resiprene adalah : a. Memimpin dan memberikan pengarahan dalam perusahaan.

b. Membuat dan mentaati parameter yang berlaku dalam skema penggajian dan pemberian bonus/insentif.

c. Memastikan performa maksimal dalam lingkungan kerja.

d. Menangani hal – hal yang berhubungan dengan Sumber Daya Manusia. e. Memelihara hubungan baik dengan pelanggan – pelanggan penting. f. Membuat target – target penting sekaligus cara untuk mencapai target

tersebut.

g. Memastikan distribusi internal yang baik.

h. Proses antara pengolahan dan aplikasi perusahaan dapat dipresentasikan. i. Bertanggung jawab kepada direktur utama

8. Asisten Teknik Pabrik Resiprene

Tugas dari Asisten Teknik Pabrik Resiprene adalah :

a. Menerapkan kepada personil yang ada di bawah naungan teknik, bahwa kebijakan mutu dimengerti/dipahami oleh seluruh karyawan bagian Teknik.

b. Mengajukan permintaan bahan-bahan alat/mesin untuk kepentingan Teknik sesuai perencanaan yang telah dibuat.

d. Merencanakan semua peralatan/mesin-mesin untuk dipelihara baik secara rutin maupun break down maintenance.

e. Mengidentifikasi kebutuhan pelatihan terhadap semua personil yang ada pada pengawasannya.

f. Menindaklanjuti tindakan-tindakan perbaikan yang ditemukan pada temuan internal quality audit.

Tanggung jawab dari Asisten Teknik Pabrik Resiprene adalah :

a. Menjamin bahwa semua aktivitas yang dilakukan di bagian teknik sesuai dengan prosedur mutu dan catatan mutu.

b. Memelihara semua dokumen prosedur mutu dan catatan-catatan mutu di bagian Teknik.

c. Bertanggung jawab terhadap pemakaian spare part dan mencatatnya pada kartu onderdil.

d. Menandatangani laporan pemeliharaan rutin dan break down maintenance. e. Bertanggung jawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan

pengukuran dan alat-alat uji yang digunakan.

f. Bertanggung jawab kepada manager pabrik resiprene. 9. Asisten Pengolahan Pabrik Resiprene

Tugas dari Asisten Pengolahan adalah :

b. Mempersiapkan agenda meeting yang berhubungan dengan proses pengolahan seperti produksi, tenaga kerja, peralatan, bahan-bahan kimia yang digunakan.

c. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

d. Pengawasan barang-barang yang dipasok pelanggan jangan sampai hilang atau rusak.

e. Melakukan pengawasan terhadap identifikasi dan mampu telusur yang berhubungan dengan proses pengolahan sampai pada final produk di gudang.

f. Melakukan adjustment sesuai dengan data-data yang telah diberikan oleh Asisten Laboratorium.

g. Melakukan pengawasan terhadap jumlah bahan baku yang diterima serta produksi yang dikirim.

h. Mengawasi penanganan dalam proses pengolahan dan final produksi sesuai dengan kriteria yang telah ditentukan serta penanganan packing dan penyimpanannya.

i. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau storage tank.

j. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan sesuai dengan spesifikasi yang telah ditentukan.

Tanggung jawab dari Asisten Pengolahan Pabrik Resiprene adalah : a. Bertanggung jawab kebersihan terhadapa seluruh lingkungan pabrik. b. Bertanggung jawab terhadap pencapaian target produksi sesuai bahan baku

yang diterima.

c. Menandatangani dan mengevaluasi check sheet dalam proses pengolahan. d. Bertanggung jawab kepada manager pabrik resiprene

10.Asisten TU/PU Pabrik Resiprene

Tugas dari Asisten TU/PU Pabrik Resiprene adalah :

a. Mengkoordinir pekerjaan bidang personalia, umum, jamsostek/dapenbun dan bidang Laporan Peristiwa Masalah Umum (LPMU)/kependudukan. b. Mengidentifikasi kebutuhan pelatihan untuk semua personil yang ada di

bagian personalia.

c. Mempersiapkan daftar program pelatihan untuk semua personil

d. Mengkoordinir pelatihan termasuk fasilitas yang dilatih, pelatih dan mampu mempersiapkan materi pelatihan yang diterima pada bagian terkait.

e. Membuat laporan bulanan pelatihan.

Tanggung jawab Asisten TU/PU Pabrik Resiprene adalah :

a. Menjamin bahwa semua personil dibagian personalia dan tata usaha mengerti, menerapkan dan memelihara kebijakan mutu yang telah ditetapkan oleh Top Management.

b. Menjamin bahwa semua aktifitas-aktifitas pelatihan dengan prosedur mutu dan catatan mutu yang telah didokumentasikan dan diterapkan sampai dengan efektif.

c. Melaksanakan dan mengawasi proses permintaan barang, penyimpanan barang dan pengeluaran barang dari gudang.

d. Melaksanakan dan mengawasi proses financial. e. Bertanggung jawab kepada manager pabrik resiprene 11.Manager Pabrik Pabrik Rubber Thread dan Rubber Article

Tugas dari Manager Pabrik Rubber Thread dan Rubber Article adalah : a. Mengelola dan meningkatkan efektivitas dan efisiensi operasi perusahaan. b. Memangkas habis biaya – biaya operasi yang sama sekali tidak

menguntungkan perusahaan.

c. Meneliti teknologi baru dan metode alternatif efisiensi. d. Mengawasi produksi barang.

e. Mengawasi persediaan, distribusi barang dan tata letak fasilitas operasional.

g. Meningkatkan sistem operasional, proses dan kebijakan dalam mendukung visi dan misi perusahaan.

h. Melakukan pertemuan rutin dengan Direktur Utama secara berkala. i. Mengatur anggaran dan mengelola biaya.

j. Mengelola program jaminan kualitas (quality control).

Tanggung jawab dari Manager Pabrik Rubber Thread dan Rubber Article adalah :

a. Memimpin dan memberikan pengarahan dalam perusahaan.

b. Membuat dan mentaati parameter yang berlaku dalam skema penggajian dan pemberian bonus/insentif.

c. Memastikan performa maksimal dalam lingkungan kerja.

d. Menangani hal – hal yang berhubungan dengan Sumber Daya Manusia. e. Memelihara hubungan baik dengan pelanggan – pelanggan penting. f. Membuat target – target penting sekaligus cara untuk mencapai target

tersebut.

g. Memastikan distribusi internal yang baik.

h. Proses antara pengolahan dan aplikasi perusahaan dapat dipresentasikan. i. Bertanggung jawab kepada direktur utama

12.Asisten Teknik Pabrik Rubber Thread dan Rubber Article

Tugas dari Asisten Teknik Pabrik Rubber Thread dan Rubber Article adalah : g. Menerapkan kepada personil yang ada di bawah naungan teknik, bahwa

h. Mengajukan permintaan bahan-bahan alat/mesin untuk kepentingan Teknik sesuai perencanaan yang telah dibuat.

i. Mempersiapkan agenda meeting untuk tinjauan manajemen yang berhubungan dengan problem-problem Teknik

j. Merencanakan semua peralatan/mesin-mesin untuk dipelihara baik secara rutin maupun break down maintenance.

k. Mengidentifikasi kebutuhan pelatihan terhadap semua personil yang ada pada pengawasannya.

l. Menindaklanjuti tindakan-tindakan perbaikan yang ditemukan pada temuan internal quality audit.

Tanggung jawab dari Asisten Teknik Pabrik Rubber Thread dan Rubber Article adalah :

a. Menjamin bahwa semua aktivitas yang dilakukan di bagian teknik sesuai dengan prosedur mutu dan catatan mutu.

b. Memelihara semua dokumen prosedur mutu dan catatan-catatan mutu di bagian Teknik.

c. Bertanggung jawab terhadap pemakaian spare part dan mencatatnya pada kartu onderdil.

d. Menandatangani laporan pemeliharaan rutin dan break down maintenance. e. Bertanggung jawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan

pengukuran dan alat-alat uji yang digunakan.

13.Asisten Pengolahan Pabrik Rubber Thread

Tugas dari Asisten Pengolahan Pabrik Rubber Thread adalah :

a. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan kimia yang digunakan pada proses pengolahan sesuai dengan RKAP (Rencana Kerja Anggaran Pendapatan) dan penjabarannya ke RKO (Rencana Kerja Operasional).

b. Mempersiapkan agenda meeting yang berhubungan dengan proses pengolahan seperti produksi, tenaga kerja, peralatan, bahan-bahan kimia yang digunakan.

c. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

d. Pengawasan barang-barang yang dipasok pelanggan jangan sampai hilang atau rusak.

e. Melakukan pengawasan terhadap identifikasi dan mampu telusur yang berhubungan dengan proses pengolahan sampai pada final produk di gudang.

f. Melakukan adjustment sesuai dengan data-data yang telah diberikan oleh Asisten Laboratorium.

g. Melakukan pengawasan terhadap jumlah bahan baku yang diterima serta produksi yang dikirim.

i. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau storage tank.

j. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan sesuai dengan spesifikasi yang telah ditentukan.

k. Membuat laporan manajemen pengolahan.

Tanggung jawab dari Asisten Pengolahan Pabrik Rubber Thread adalah : a. Bertanggung jawab kebersihan terhadapa seluruh lingkungan pabrik. b. Bertanggung jawab terhadap pencapaian target produksi sesuai bahan baku

yang diterima.

c. Menandatangani dan mengevaluasi check sheet dalam proses pengolahan. d. Bertanggung jawab kepada manager pabrik rubber thread dan rubber

article

14.Asisten Pengolahan Pabrik Rubber Article

Tugas dari Asisten Pengolahan Pabrik Rubber Article adalah :

a. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan kimia yang digunakan pada proses pengolahan sesuai dengan RKAP (Rencana Kerja Anggaran Pendapatan) dan penjabarannya ke RKO (Rencana Kerja Operasional).

b. Mempersiapkan agenda meeting yang berhubungan dengan proses pengolahan seperti produksi, tenaga kerja, peralatan, bahan-bahan kimia yang digunakan.

d. Pengawasan barang-barang yang dipasok pelanggan jangan sampai hilang atau rusak.

e. Melakukan pengawasan terhadap identifikasi dan mampu telusur yang berhubungan dengan proses pengolahan sampai pada final produk di gudang.

f. Melakukan adjustment sesuai dengan data-data yang telah diberikan oleh Asisten Laboratorium.

g. Melakukan pengawasan terhadap jumlah bahan baku yang diterima serta produksi yang dikirim.

h. Mengawasi penanganan dalam proses pengolahan dan final produksi sesuai dengan kriteria yang telah ditentukan serta penanganan packing dan penyimpanannya.

i. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau storage tank.

j. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan sesuai dengan spesifikasi yang telah ditentukan.

k. Membuat laporan manajemen pengolahan.

Tanggung jawab dari Asisten Pengolahan Pabrik Rubber Article adalah : a. Bertanggung jawab kebersihan terhadapa seluruh lingkungan pabrik. b. Bertanggung jawab terhadap pencapaian target produksi sesuai bahan baku

yang diterima.

d. Bertanggung jawab kepada manager pabrik rubber thread dan rubber article

15.Asisten TU/PU Pabrik Rubber Thread dan Rubber Article

Tugas dari Asisten TU/PU Pabrik Rubber Thread dan Rubber Article adalah : a. Mengkoordinir pekerjaan bidang personalia, umum, jamsostek/dapenbun

dan bidang Laporan Peristiwa Masalah Umum (LPMU)/kependudukan. b. Mengidentifikasi kebutuhan pelatihan untuk semua personil yang ada di

bagian personalia.

c. Mempersiapkan daftar program pelatihan untuk semua personil

d. Mengkoordinir pelatihan termasuk fasilitas yang dilatih, pelatih dan mampu mempersiapkan materi pelatihan yang diterima pada bagian terkait.

e. Membuat laporan bulanan pelatihan.

f. Mengkoordinir pekerjaan bidang administrasi dan keuangan. g. Mengkoordinir proses pembukuan untuk laporan bulanan. h. Melaksanakan evaluasi bulanan, semester dan tahunan. i. Melaksanakan administrasi kas dan bank.

Tanggung jawab Asisten TU/PU Pabrik Rubber Thread dan Rubber Article adalah :

b. Menjamin bahwa semua aktifitas-aktifitas pelatihan dengan prosedur mutu dan catatan mutu yang telah didokumentasikan dan diterapkan sampai dengan efektif.

c. Melaksanakan dan mengawasi proses permintaan barang, penyimpanan barang dan pengeluaran barang dari gudang.

d. Melaksanakan dan mengawasi proses financial.

e. Bertanggung jawab kepada manager pabrik rubber thread dan rubber article

16.Asisten LAB/QC

Tugas dari asisten lab/QC adalah:

a. Memeriksa kualitas produk benang karet agar sesuai dengan standard SNI b. Membuat laporan hasil analisa produk benang karet

c. Memeriksa kualitas produk agar sesuai dengan standard yang ditentukan. d. Mengambil sampel, menganalisa dan membuat laporan.

e. Memastikan bahan baku utama, bahan pembantu yang akan digunakan dalam proses produksi sesuai standard

Tanggung jawab dari asisten lab/QC adalah:

a. Mengatur dan memastikan mutu setiap mutu bahan baku,bahan pembantu, produk WIP dan produk jadi

b. Mengontrol dan memastikan setiap tahapan dalam proses produksi sesuai dengan standard yang telah ditentukan

d. Mengatur dan mengevaluasi alokasi kerja personil di bagian QC

e. Melakukan persiapan laporan rekapitulasi mutu dari bahan baku,produk jadi, bahan pembantu

17.Papam

Tugas dari Papam adalah :

a. Melakukan pengawasan terhadap keamanan aset perusahaan baik dari pabrik dan kantor.

b. Melakukan dan membuat jadwal pengawasan. Tanggung jawab dari Papam adalah :

a. Bertanggung jawab terhadap keamanan pabrik, kebun dan kompleks karyawan.

b. Bertanggung jawab kepada manager pabrik rubber thread dan pabrik articles

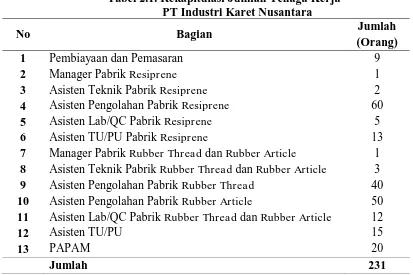

2.6.2. Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja pada PT. Industri Karet Nusantara dapat dilihat pada Tabel 2.1. Sedangkan untuk pengaturan jam kerja terbagi atas :

1. Karyawan bagian kantor

Hari kerja karyawan bagian kantor adalah hari Senin sampai Jumat yang terdiri dari satu shift kerja, dengan jam kerja sebagai berikut :

2. Karyawan bagian pabrik

Hari kerja karyawan pabrik adalah hari Senin sampai Minggu yang terdiri dari tiga shift kerja, dengan jam kerja sebagai berikut :

a. Shift pertama

Pukul 07.00-11.00 Kerja Aktif Pukul 11.00-12.00 Istirahat Pukul 12.00-15.00 Kerja Aktif b. Shift kedua

Pukul 15.00-19.00 Kerja Aktif Pukul 19.00-20.00 Istirahat Pukul 20.00-23.00 Kerja Aktif c. Shift ketiga

Tabel 2.1. Rekapitulasi Jumlah Tenaga Kerja PT Industri Karet Nusantara

No Bagian Jumlah

(Orang)

1 Pembiayaan dan Pemasaran 9

2 Manager Pabrik Resiprene 1

3 Asisten Teknik Pabrik Resiprene 2

4 Asisten Pengolahan Pabrik Resiprene 60

5 Asisten Lab/QC Pabrik Resiprene 5

6 Asisten TU/PU Pabrik Resiprene 13

7 Manager Pabrik Rubber Thread dan Rubber Article 1 8 Asisten Teknik Pabrik Rubber Thread dan Rubber Article 3

9 Asisten Pengolahan Pabrik Rubber Thread 40

10 Asisten Pengolahan Pabrik Rubber Article 50 11 Asisten Lab/QC Pabrik Rubber Thread dan Rubber Article 12

12 Asisten TU/PU 15

13 PAPAM 20

Jumlah 231

Sumber:PT. Industri Karet Nusantara

2.6.3. Sistem Pengupahan

Kesejahteraan merupakan faktor yang ikut menunjang produktivitas pekerja. Pemberian gaji atau upah yang memadai merupakan upaya untuk meningkatkan kesejahteraan pekerja. Sistem pengupahan yang ditetapkan oleh PT. Industri Karet Nusantara berpedoman pada ketentuan Upah Minimum Sektoral Regional (UMSR) yang ditetapkan pemerintah.

Selain gaji pokok tersebut, perusahaan juga memberikan tunjangan lain, yaitu berupa :

1. Upah lembur

4. Tunjangan makan 5. Tunjangan dinas

6. Tunjangan anak sekolah 7. Tunjangan pindah rumah 8. Bonus

Disamping pemberian gaji pokok dan tunjangan-tunjangan tersebut, usaha-usaha lain yang dilakukan perusaha-usahaan untuk meningkatkan kesejahteraan pekerja adalah :

1. Jaminan sosial tenaga kerja 2. Cuti

3. Dispensasi