PENGEMBANGAN PROTOTIPE PLANT KOKAS

DENGAN BAHAN BAKAR BATUBARA

Oleh

Suganal

Wahid Supriatna

Giman Rustomo

Endang

Paidi

Ika Monika

PUSAT PENELITAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA

BANDUNG

2010

S A R I

Kegiatan Pengembangan Prototipe Plant Kokas Dengan Bahan Bakar Batubara merupakan kegiatan lanjutan dari kegiatan litbang kokas yang telah tercantum dalam road map unggulan pada Kelompok Pelaksana Litbang Batubara Puslitbang Teknologi Mineral Dan Batubara 2010-2014 dengan sasaran akhir berupa penguasaan teknologi produksi kokas pengecoran dari batubara non coking termasuk batubara peringkat rendah. Lingkup kegiatan utama meliputi ujicoba pembuatan kokas dari batubara berbutir kecil (ukuran 0,5 cm – 3,0 cm) dan sosialisasi hasil litbang pembuatan kokas.

Berdasarkan hasil kegiatan, dapat diperoleh informasi bahwa :

a) Penggunaan rotary kiln pada karbonisasi cukup efektif untuk menghasilkan kokas bongkah sebagai bahan baku proses pembriketan kokas, sehingga sistem proses produksi kokas berbasis batubara adalah karbonisasi batubara menggunakan rotary kiln dilengkapi siklo burner, pembriketan kokas menggunakan mesin briket hidrolik pada tekanan pembriketan 200 kg/cm2, rekarbonisasi briket kokas menggunakan tunnel kiln dengan menempatkan briket kokas pada tube tahan panas secara horizontal.

b) Proses pembuatan kokas memberikan peningkatan nilai tambah sekitar 5 kali lipat dari nilai batubara aslinya.

c) para pelaku industri secara umum memahami kemungkinan pembuatan kokas dari batubara Indonesia dan antusias melaksanakan penerapan hasil litbang, namun masih terdapat kekawatiran terhadap penanganan abu batubara.

KATA PENGANTAR

Kegiatan Pengembangan Prototipe Plant Kokas Dengan Bahan Bakar Batubara merupakan salah satu kegiatan dari Kelompok Program Teknologi Pengolahan dan Pemanfaatan Batubara yang dibiayai dari dana DIPA 2010.

Sasaran kegiatan penelitian dan pengembangan ini adalah terwujudnya sarana dan kegiatan prototype plant pembuatan kokas dengan bahan baku dan bahan bakar batubara pada kapasitas ± 1 ton per hari serta terbentuk pemahaman produksi kokas dari batubara dalam negeri bagi para pemilik modal yang berkepentingan dengan industri pengolahan atau konversi batubara dan logam. Secara khusus hasil kegiatan tahun 2010 digunakan sebagai persiapan kegiatan tahun 2011 dan selanjutnya dalam mencapai sasaran Penguasaan teknologi produksi kokas pengecoran dari batubara non coking pada kapasitas 3.000 ton/tahun

Semoga hasil kegiatan penelitian dan pengembangan ini bermanfaat dan dapat digunakan untuk pengembangan kokas pengecoran selanjutnya yang lebih ekonomis.

Bandung, Desember 2010

Kepala Pusat Penelitian dan Pengembangan

Teknologi Mineral dan Batubara,

Ir Hadi Nursarya, M.Sc. NIP. 19540306 197803 1 001

Glosary :

Adonan : campuran serbuk kokas dengan aspal cair untuk dicetak menjadi briket kokas

Batubara berbutir kecil : batubara dengan ukuran butiran 0,5 cm sampai 3 cm Batubara berbutir halus : batubara bentuk serbuk dengan ukuran butiran – 30 mesh Scrapper : penggaru, kelengkapan pada mixer yang berfungsi untuk Pemanasan langsung : pemanasan pada obyek yang dipanaskan tanpa material

penyekat

Pemanasan tak langsung : pemanasan pada obyek yang dipanaskan yang dilindungi material penyekat

UMKM : Usaha mikro kecil dan menengah, suatu klasifikasi usaha berdasarkan modal yang digunakan

DAFTAR ISI Halaman SARI ………..………. i KATA PENGANTAR ………..………... ii GLOSSARY ... iii DAFTAR ISI ...………...…... iv DAFTAR TABEL...………... vi DAFTAR GAMBAR ...………...……. vi I. PENDAHULUAN ...………... 1 1.1. Latar Belakang ...………... 1

1.2. Ruang Lingkup Kegiatan………..…... 4

1.3. Maksud dan Tujuan ……….………...….... 4

1.4. Sasaran ……….………... 4

1.5. Lokasi Kegiatan ………... 5

II. TINJAUAN PUSTAKA…………..………...……... 6

2.1. Pembuatan Kokas Pengecoran ………. 6

2.2. Penggunaan Kokas Pengecoran ….………. 7

2.3. Hasil Kegiatan Litbang Kokas ...………... 8

III. PROGRAM KEGIATAN………... 12

3.1. Produksi Kokas dari Batubara Berbutir Kecil………. 12

3.2. Pembuatan Design Peralatan Utama Skala Kecil ... 13

3.3. Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas ………...… 13

IV. METODOLOGI ...………...……… 14

4.1. Metodologi Produksi Kokas Dari Batubara Berbutir Kecil ………... 14

4.2. Prosedur Pembuatan kokas ...………... 15

4.3. Metodologi Pembuatan Design Peralatan Utama Skala Kecil …………... 16

V. HASIL PERCOBAAN DAN PEMBAHASAN ………...…… 18

5.1. Produksi Kokas dari Batubara Berbutir Kecil ………..………...… 18

5.2. Pembuatan Design Peralatan Utama Skala Kecil ………..…...… 27

5.3. Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas ………... 28

5.4. Pengajuan Usulan Patent ... 41

5.5. Tinjauan Ekonomi Produksi Kokas ... 41

VI. KESIMPULAN DAN SARAN ………....…….. 49

DAFTAR TABEL

Halaman

Tabel 1.1. Rincian Kegiatan Tahunan………...…… 3

Tabel 2.1. Analisa Kokas Pengecoran…..…….………...…… 10

Tabel 5.1. Data Temperatur Rotary Kiln pada Karbonisasi Batubara ………... 18

Tabel 5.2. Kualitas Kokas Pada Temperatur 900o C... ... 18

Tabel 5.3. Kualitas Kokas Pada Temperatur Pada Temperatur >1000 oC... 19

Tabel 5.4. Kualitas Kokas Butiran Hasil Karbonisasi Pada Tunnel Kiln ... 22

Tabel 5.5. Hasil Analisa Kokas Pengecoran Berbahan Bakar Batubara Serbuk... 25

Tabel 5.6. Analisa Kokas Pengecoran ……….………...… 26

Tabel 5.7. Spesifikasi Bahan Baku ………... 28

Tabel 5.8. Kebutuhan Peralatan dan Pendukung Pembuatan Kokas ... 42

Tabel 5.9. Biaya Bangunan ... 43

DAFTAR GAMBAR

Halaman

Gambar 1.1. Road Map Kegiatan Pengembangan Kokas ... 3

Gambar 2.1. Penuangan Besi Cair Bervolume Besar Secara Mekanik ... 7

Gambar 2.2. Penuangan Besi Cair Bervolume Kecil Secara Manual ... 7

Gambar 2.3. Petrografi Bahan Baku Dan Produk ... 9

Gambar 2.4. Perbandingan Tampak Fisik Kokas ex tekMIRA dan Baturjaya...10

Gambar 3.1. Bagan Alir Pembuatan Kokas Dari Batubara Berbutir Kecil Pemanasan Langsung ...………... 11

Gambar 3.2. Bagan Alir Pembuatan Kokas Dari Batubara Berbutir Kecil Pemanasan Tak Langsung ...………..………... 11

Gambar 5.1. Karbonisasi Batubara Dalam Rotary Kiln... 18

Gambar 5.2. Batubara, Umpan Karbonisasi ... 18

Gambar 5.3. Kokas Hasil Karbonisasi Batubara ………..…...… 18

Gambar 5.4. Tunel Kiln Dengan Pembakar Siklon ... 22

Gambar 5.5. Produk Kokas Butiran Dari Tunnel Kiln ...……... 22

Gambar 5.6. Penggerusan Kokas Butiran ...………....…… 24

Gambar 5.7. Briket Kokas Bentuk Silinder ... 25

Gambar 5.8. Kokas Pengecoran Dalam Bentuk Kokas Briket... 25

Gambar 5.9. Pengujian Drop Shatter ...……….……...……. 26

Gambar 5.10. Pelaksanaan Sosialisasi Di Sidoarjo ... 30

Gambar 5.11. Stand Tekmira Pada TTG Yogyakarta ………... 31

Gambar 5.12. Menko Perekonomian Meninjau Stand Puslitbang Teknologi Mineral Dan Batubara ...………...……...… 33

Gambar 5.13. Pembukaan Oleh Kepala Dinas Perindustrian Dan Perdagangan Kab. Tegal ...… 36

Gambar 5.14. Penyerahan Kenang Kenangan ...………...…... 36

Gambar 5.15. Paparan Materi Sosialisasi ………... 37

Gambar 5.16. Pelaksanaan Sosialisasi ... 37

Gambar 5.17. Poster Sosialisasi .………... 37

Gambar 5.18. Pembukaan Oleh Kepala Dinas Energi Dan Sumber Daya Mineral Propinsi Jawa Tengah Dan Pelaksanaan Paparan Sosialisasi ... 38

Gamar 5.19. Penyerahan Kenang Kenangan ……….……... 38

Gambar 5.20. Pameran Perhapi Di Jakarta ……….………... 39

Gambar 5.22. Pameran Sentra Teknologi Pemanfaatan Batubara ...…….………... 40 Gambar 5.23. Peragaan Pembuatan Kokas ....……….……..…. 40

I PENDAHULUAN 1.1. Latar Belakang

Blue Print Pengelolaan Energi Nasional yang merupakan dukungan terhadap Perpres

No.5 tahun 2006 mengamanatkan bahwa batubara akan menduduki porsi 33% dari bauran energi nasional. Penggunaan batubara sebagai sumber energi tersebut termasuk untuk kegiatan industri diantaranya industri logam. Kokas dapat dipandang sebagai sumber energi pada industri logam antara lain industri pengecoran dan pengolahan mineral logam menjadi logam. Penggunaan kokas pada industri logam tersebut merupakan bentuk penggunaan batubara sebagai sumber energi setelah mengalami konversi berupa proses karbonisasi.

Sejak tahun 2009, sebagai amanat Undang Undang No. 4 tahun 2009 tentang Mineral dan Batubara, pemanfaatan bahan tambang Indonesia seperti mineral logam diwajibkan mengalami proses nilai tambah terlebih dahulu. Proses peningkatan nilai tambah ini memerlukan kokas sehingga secara langsung konversi batubara menjadi kokas telah melaksanakan dua kegiatan nilai tambah. Kegiatan tersebut adalah konversi batubara menjadi kokas dan penggunaan kokas untuk pengolahan mineral logam. Program realisasi peningkatan nilai tambah mineral dan batubara pada tahun 2010 telah ditindaklanjuti dengan perintah Menteri Energi dan Sumber Daya Mineral tentang peningkatan nilai tambah mineral dan batubara sebagai upaya peningkatan pendapatan negara.

Berkaitan dengan kebutuhan kokas untuk industri pengecoran, industri kecil pengecoran besi sering mengalami kesulitan pasokan kokas akibat terganggunya pemasokan kokas pengecoran impor. Selama ini kebutuhan kokas pengecoran dipenuhi dari RR China atau Taiwan. Kebutuhan kokas pengecoran di Indonesia secara keseluruhan cukup besar, sekitar 150.000 ton per tahun. Untuk satu sentra industri kecil pengecoran di Ceper membutuhkan 9.600 ton sampai 12.000 ton per tahun. Jumlah kebutuhan tersebut merupakan hasil inventarisasi Dinas Perindustrian dan Perdagangan Kabupaten Klaten Jawa Tengah se kitar tahun 2005.

Kegiatan pembuatan kokas dengan proses ganda telah dilakukan oleh tekmira sejak tahun 1990 menggunakan berbagai batubara di Indonesia antara lain batubara Ombilin, Arutmin, Bukit Asam dan Adaro dengan menggunakan berbagai jenis tungku karbonisasi. Kegiatan terakhir pada tahun anggaran 2009 dilakukan dengan mengoperasikan prototipe plant kokas di Palimanan. Salah satu rangkaian proses pada pembuatan kokas adalah

karbonisasi batubara untuk mendapatkan kokas bongkah (lump coke) yang masih rendah mutu fisiknya. Hasil kegiatan tahun 2009 menunjukan bahwa proses karbonisasi yang saat ini dilakukan menggunakan umpan batubara nut (bongkah) kurang dapat menghasilkan produkstivitas yang tinggi. Sementara itu, batubara berbutir kecil, dengan diameter butir +/- 0,5 cm, sulit dilaksanakan karbonisasi pada unggun diam karena porositas unggun yang terlalu rendah.Hal tersebut mengakibatkan perpindahan panas tidak berlangsung sempurna dan waktu karbonisasi berlangsung sangat lama. Disamping itu, sifat batubara Indonesia umumnya relatip mudah hancur pada penimbunan di stockpile. Dengan demikian untuk mendapatkan bahan baku karbonisasi tersebut semakin sulit. Oleh karena itu perlu upaya memanfaatkan batubara yang berbutir kecil yang relatip mudah diperoleh di pasaran.

Sebagai terobosan untuk mengurangi atau menghidari kendala tersebut telah dilakukan ujicoba karbonisasi batubara berbutir kecil dalam rotary kiln.

Pembuatan kokas merupakan kegiatan padat energi. Energi tersebut terutama digunakan pada proses karbonisasi dan rekarbonisasi. Sejalan dengan program substitusi bahan bakar minyak maka energi tersebut harus digunakan batubara. Teknologi penggunaan batubara sebagai bahan bakar pengganti bahan bakar minyak telah dikuasai dan dimanfaatkan di beberapa industri (Sumaryono, 2010). Atas dasar tersebut maka bahan bakar pada unit rotary kiln dan tunnel kiln telah diganti dengan siklo burner batubara.

Mengingat beberapa kondisi proses pembuatan kokas telah dikuasai, maka dalam rangka mengurangi ketergantungan kokas impor perlu diupayakan pembuatan kokas yang berasal dari batubara Indonesia. Sarana prototipe plant yang telah tersedia akan digunakan untuk optimasi produksi kokas pengecoran. Hasil kegiatan pengembangan ini perlu disosialisasi kepada pada konsumen dan peminat usaha kokas sehingga usaha pemenuhan kokas dari sumberdaya alam dalam negeri dapat segera terwujud. Untuk mendukung realisasi pembuatan kokas pada skala komersil oleh pihak swasta telah direncanakan pembuatan design peralatan skala komersil pada kapasitas 10 ton per hari.

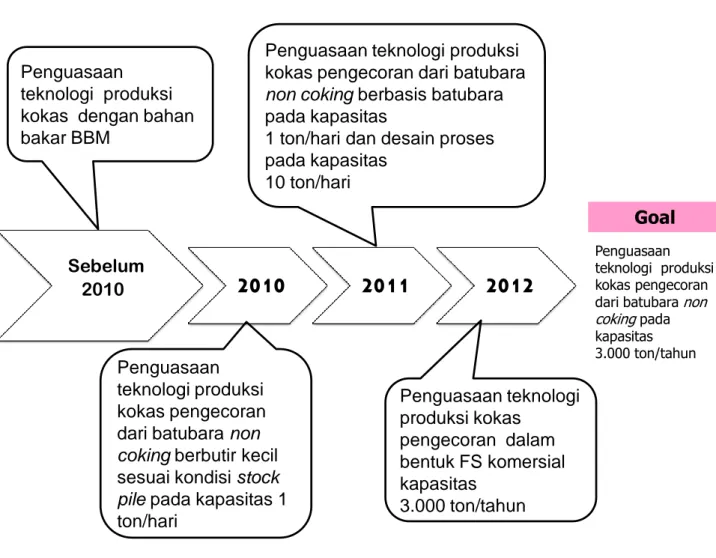

Sesuai dengan Rencana Strategis kegiatan Litbang batubara di Puslitbang Teknologi Mineral dan Batubara 2006-2009 dan arah kegiatan litbang 2010 – 2014, kokas merupakan salah satu sasaran kegiatan peningkatan nilai tambah dalam mendukung penyediaan bahan bakar nasional melalui proses konversi berupa karbonisasi. Tahapan kegiatan setiap tahun telah tertuang dalam roadmap pada gambar 1.1. dan tabel 1.1.

Sebelum

2010

2010

2011

2012

Goal

Penguasaan teknologi produksi kokas pengecoran dari batubara non cokingpada kapasitas 3.000 ton/tahunPenguasaan

teknologi produksi

kokas pengecoran

dari batubara non

coking berbutir kecil

sesuai kondisi stock

pile pada kapasitas 1

ton/hari

Penguasaan teknologi

produksi kokas

pengecoran dalam

bentuk FS komersial

kapasitas

3.000 ton/tahun

Penguasaan

teknologi produksi

kokas dengan bahan

bakar BBM

Penguasaan teknologi produksi

kokas pengecoran dari batubara

non coking berbasis batubara

pada kapasitas

1 ton/hari dan desain proses

pada kapasitas

10 ton/hari

Gambar 1.1. Road Map Kegiatan Pengembangan Kokas Tabel 1.1. Rincian Kegiatan Tahunan

Tahun Sebelum 2010 2010 2011 2012

Target Penguasaan teknologi produksi kokas dengan bahan bakar BBM

Penguasaan teknologi produksi kokas

pengecoran dari batubara non coking berbutir kecil sesuai kondisi stock pile pada kapaitas 1 ton per hari

Penguasaan teknologi produksi kokas pengecoran dari batubara non coking berbasis batubara pada kapasitas 1 ton per hari dan design proses pada kapasitas 10 ton per hari

Penguasaan teknologi produksi kokas pengecoran dalam bentuk FS komersil kapasitas 3 000 ton per tahun

Kegiatan Ujicoba pembuatan kokas bahan baku batubara non coking dan bahan bakar BBM

Pengembangan Prototipe Plant Kokas Dengan Bahan Bakar Batubara

Optimasi Prototipe Plant Kokas Berbasis Batubara

Pembuatan Rancang Bangun dan FS Kokas Skala Komersial

Rincian kegiatan

Karbonisasi batubara bongkahan (nut coal) Ujicoba pemanfaatan kokas pada pengecoran Penentuan komposisi bahan pengikat

Karbonisasi batubara butiran kecil (< 5 cm) Ujicoba pembuatan

kokas dengan bahan bakar batubara (kecuali pemanasan aspal) Sosialisasi hasil litbang

produksi kokas berbahan bakar batubara

Ujicoba pembuatan kokas dengan dengan bahan baku dan bahan bakar batubara. Sosialisasi hasil litbang kokas Pembuatan design peralatan produksi dan sistem control

Sosialisasi hasil litbang produksi kokas skala komersil

Pembuatan design peralatan dan FS skala produksi komersil (termasuk amdal)

1.2. Ruang Lingkup

Produksi Kokas dari Batubara Berbutir Kecil

Pembuatan Design Peralatan Utama Skala Kecil

Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas 1.3. Tujuan

Melaksanakan pembuatan kokas pengecoran menggunakan peralatan pada prototype plant kokas yang telah terpasang di Palimanan dengan bahan baku dan bahan bakar batubara, melaksanakan sosialisasi sistem pembuatan kokas dari batubara Indonesia, sosialisasi ujicoba penggunaan kokas hasil ltbang tersebut pada industri pengecoran serta penguasaan teknologi pembuatan dan penggunaan kokas untuk skala komersil.

1.4. Sasaran

Operasi produksi kokas dari batubara Kalimantan Selatan pada kapasitas maksimum 1 ton per hari dengan bahan baku dan bahan bakar batubara dan sosialisasi sistem pembuatan kokas dan sosialisasi ujicoba penggunaan kokas pada industri pengecoran minimal di

automatic skala kecil (10 ton per hari) Ujicoba pembuatan

kokas dengan dengan bahan baku, bahan bakar batubara terintegrasi Evaluasi keekonomian Indikator keberhasilan

Kokas dari batubara non coking telah dapat digunakan pada operasi pengecoran besi, namun penggunaan bahan bakar masih relatif mahal

Karbonisasi batubara berbutir kecil(<5 cm) dalam rotary kiln telah menghasilkan kokas bongkah dengan kadar zat terbang memenuhi syarat bahan baku kokas pengecoran - Percobaan berlangsung kontinu pada kapasitas sesuai design sehingga diperoleh data hasil ujicoba pembuatan kokas dengan bahan baku, bahan bakar batubara terintegrasi - Terwujud desain

peralatan produksi dan sistem kontrol otomatis skala kecil (10 ton/hari) - Kajian ekonomi

produksi kokas cukup layak dan kokas memenuhi spek kokas pengecoran

- Prototype Plant Kokas Berbasis Batubara, kapasitas 1 ton/hari dijadikan refrensi - Termanfaatkan

Rancang Bangun (design) pabrik kokas skala komersil (kapasitas 3.000 ton/tahun.

empat lokasi sentra pengecoran logam atau lokasi sosialisasi lainnya serta design peralatan skala kecil kapasitas 10 ton per hari sehingga secara umum diperoleh peningkatan nilai tambah sekitar empat kali lipat.

1.5. Lokasi

Lokasi kegiatan produksi kokas pengecoran dilaksanakan di Sentra Teknologi Pemanfaatan Batubara, Palimanan, Cirebon, sedangkan pelaksanaan sosialisasi dilaksanakan di Tegal, Sidoarjo, Jakarta, Semarang, Yogyakarta dan Palimanan.

II. TINJAUAN PUSTAKA

2.1. Pembuatan Kokas Pengecoran

Kokas dibuat melalui proses karbonisasi batubara, yaitu proses pemanasan tanpa atau miskin oksigen. Karbonisasi batubara menjadi kokas akan meliputi beberapa perubahan fisik dan kimiawi yang sangat komplek dan majemuk. Beberapa perubahan fisik tersebut adalah pelunakan, devolatilisasi, pengembangan dan akhirnya pemadatan kembali. Beberapa perubahan kimiawi yang terjadi antara lin perengkahan (cracking), depolimerisasi, polimerisasi dan juga kondensasi (Perry, RH, 2008). Batubara yang digunakan pada pembuatan kokas sebaiknya berupa batubara jenis coking coal. Pemanasan batubara jenis coking coal pada saat proses karbonisasi akan menghasilkan gumpalan butiran kokas yang kuat dan padat, sedangkan batubara non coking tidak dapat membentuk padatan yang keras, cenderung rapuh dan remuk. Kecenderungan rapuh dan remuk merupakan akibat dari komposisi maseral yang terkandung dalam batubara tersebut. Pembuatan kokas dari batubara non coking coal memerlukan modifikasi proses karbonisasi antara lain melalui pembriketan, pencampuran bahan baku dengan penambahan coking coal, merubah struktur molekul melalui hidrogenasi dan sebagainya. Metode pembuatan kokas melalui pembriketan pada skala pilot plant telah dilakukan di Turki dengan menggunakan batubara non coking dari Armutcuk (Ozden, O dan Gencer, Z, 1983). Disamping itu, diperoleh informasi bahwa pada tahun 2008 telah dilakukan kegiatan identifikasi perkiraan biaya instalasi pabrik kokas sistem oven batere kapasitas 1 juta ton per tahun dengan produk berupa briket kokas dengan bahan baku non coking coal membutuhkan biaya US $ 40 juta (Ergun, H, 2009)

Realisasi proses pembuatan kokas dari batubara non coking dapat dilakukan dengan mencampur kokas yang diperoleh dari hasil karbonisasi batubara dengan material senyawa karbon yang bersifat coking substance dalam suatu bejana pencampur, umumnya digunakan double roll mixer. Material baru yang diperoleh dicetak membentuk briket dan dikarbonisasi kembali agar coking substance senyawa karbon membentuk kokas dan mengikat kokas dari batubara non coking sehingga diperoleh gumpalan kokas yang kuat. Proses tersebut dapat diterapkan untuk batubara Indonesia terutama untuk menghasilkan kokas pengecoran.

Spesifikasi kokas pengecoran diharapkan memenuhi beberapa persyaratan antara lain kadar zat terbang kurang dari 1 %, kadar sulfur total kurang dari 0,7 %, kadar abu kurang dari 8 % serta ukuran butir lebih besar dari 10 cm (Perry, RH, 2008).

2.2.Penggunaan Kokas Pengecoran

Secara umum kegunaan kokas pengecoran adalah (Kenji, C dan Tata, S, 1996) :

sebagai sumber panas, kokas bereaksi dengan oksigen dari tiupan udara menghasilkan panas untuk melelehkan besi dan slag,

sebagai bahan kimia (chemicals), kokas bereaksi dengan oksigen dan CO2 membentuk gas pereduksi untuk proses reduksi oksida metal dalam bahan baku kegiatan pengecoran besi,

sebagai pembentuk unggun yang kuat, porous dan media permeable agar sirkulasi dan distribusi gas pereduksi optimal, serta aliran udara yang dipasok dari blower

berlangsung lancar.

Realisasi penggunaan kokas pengecoran umumnya dilakukan dalam suatu tanur yang disebut kupola. Kupola merupakan versi kecil tanur tinggi. Umpan kupola merupakan campuran kokas, pig iron, besi tua, dan kadang-kadang bahan paduan. Panas dari pembakaran kokas mencairkan umpan dan menghasilkan bermacam tingkatan cast iron (besi cor) (Kenji, C dan Tata, S, 1996).

Operasi pengecoran besi atau logam diawali dengan menempatkan kokas dasar pada bagian dasar tungku pengecoran, dalam hal ini dapat berupa tungku tukik, disusul besi tua, batu kapur. Susunan material selanjutnya adalah kokas, besi tua, batu kapur dan seterusnya sehingga lapisan lapisan material tersebut membentuk unggun diam dalam tungku pengecoran. Jika pemanasan besi tua dalam tungku pengecoran telah berjalan

Gambar 2.1.Penuangan Besi Cair Bervolume Besar Secara Mekanik

Gambar 2.2.Penuangan Besi Cair Bervolume Kecil Secara Manual

dalam kondisi steady state (kondisi teguh), dan telah terbentuk cairan besi atau logam dalam volume yang cukup maka besi cair dikeluarkan dari tungku dan dipindahkan ke dalam cetakan cetakan yang telah tersedia. Gambar 2.1 dan 2.2 menunjukkan penuangan cairan besi ke dalam cetakan. Pada gambar 2.1., terlihat penuangan cairan besi dalam volume yang relatif besar menggunakan penampung yang dioperasikan secara mekanik, sedang gambar 2.2. menunjukkan penuangan secara manual menggunakan cawan dengan volume relatif kecil.

Sentra industri pengecoran banyak ditemukan di Jawa Tengah antara lain Tegal (kota Tegal dan kecamatan Kramat, Kabupaten Tegal) dan Klaten (kecamatan Ceper). Pada sentra industri pengecoran tersebut umumnya menggunakan tungku tukik dan sebagian kupola untuk aktivitas pengecorannya. Produk pengecoran umumnya suku cadang kendaraan bermotor, suku cadang mesin pabrik dan perkakas rumah tangga bahkan alat ukur (timbangan dan lain lain).

Kegunaan kokas lainnya adalah sebagai chemicals pada industri pembuatan besi dan baja dengan spesifikasi relatip lebih sederhana, antara lain : ukuran butir cukup 45 mm sampai dengan 60 mm, stability factor minimum mencapai 58, kadar abu maksimum 9,8 %, kadar Sulfur total maksimum dianjurkan 0,82 %, kadar zat terbang maksimum 1,5 % (max) (Wilson, PJ, 1960; http:/www.answer.com; http:/www. energymanagertraining.com). Bahan baku pembuatan besi terdiri dari bijih besi, besi srap dan kokas yang dimasukan kedalam tungku blast furnace pada temperatur >3500ºF (Wilson, PJ, 1960; http:/www.energymanagertraining.com). Di Indonesia terdapat pabrik percobaan Pengolahan Bijih Besi LIPI yang berlokasi di Tanjung Bintang, Propinsi Lampung, yang mengolah bijih besi menggunakan kokas dari arang kayu. Namun keterbatasan laju pertumbuhan produksi arang kayu mengakibatkan proses produksi pabrik percobaan tersebut mengalami beberapa hambatan. Diobsesikan bahwa kokas briket dari batubara Indonesia akan dapat menggantikan pasokan arang kayu (Jamali, 2006).

2.3. Hasil Kegiatan Litbang Kokas

Percobaan pembuatan kokas dengan proses ganda telah dilakukan oleh tekmira sejak tahun 1990 menggunakan berbagai batubara di Indonesia antara lain batubara Ombilin, Arutmin, Bukit Asam dan Adaro dengan menggunakan berbagai jenis tungku karbonisasi. Produk kokas dalam bentuk briket kokas yang diperoleh telah pula diujicoba penggunaannya di PT Multi Guna, Ceper sebagai kokas pengecoran. Hasil ujicoba

menunjukkan bahwa kokas tersebut dapat digunakan sebagai kokas dasar dan kokas muat.

Pada kegiatan tahun 2008 dan 2009, telah dicoba pembuatan kokas pengecoran dengan batubara asal sungai danau dengan kadar abu agak tinggi yaitu 3,14 %. Sarana peralatan yang digunakan telah ditambahkan berupa pneumatic conveyor dan rotary kiln. Pneumatic conveyor digunakan untuk memindahkan kokas dari hammer mill ke hopper serbuk kokas. Rotary kiln berfungsi untuk melaksanakan operasi karbonisasi batubara secara langsung dan berbutir relatif kecil, kurang dari 5 cm. Berdasarkan ujicoba karbonisasi pada rotary kiln diperoleh data bahwa sistem proses karbonisasi secara pemanasan langsung menghasilkan kokas butiran yang cukup baik kualitasnya, terutama kadar abu masih relatif rendah. Hal ini akan membuka peluang pada operasi karbonisasi pada skala yang besar untuk menunjang operasi skala komersil.

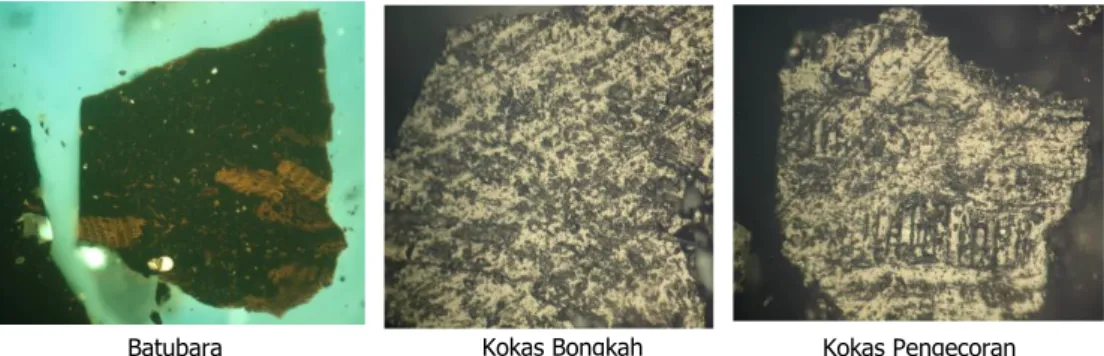

Dalam hal karbonisasi batubara dalam tunnel kiln, yaitu kegiatan pada tahun 2008, diperoleh hasil yaitu kokas butiran hasil karbonisasi pada tunnel kiln serta kokas briket hasil rekarbonisasi menunjukan bahwa tekstur kokas bongkah masih terdapat pori-pori berwarna hitam, sedangkan kokas pengecoran terlihat lebih massif dan rapat sehingga dapat disimpulkan butiran kokas telah terikat menyatu membentuk kokas yang lebih padat karena lapisan aspal telah berubah menjadi kokas seperti terlihat pada gambar 2.3.

Gambar 2.3. Petrografi Bahan Baku Dan Produk

Dalam hal kualitas, kokas pengecoran hasil ujicoba produksi telah berkualitas baik. Berdasarkan analisis laboratorium yang ditunjukan pada tabel 2.1., spesifikasi kimia sangat memenuhi syarat kokas pengecoran.

Tabel 2.1 . Analisa Kokas Pengecoran No Bentuk Kokas Asal batubara Kadar air, % adb Kadar abu, %adb Kadar zat terbang, % adb Karbon padat, %adb Sulfur total, %adb Nilai kalor, kkal/kg adb Tumbler, % 1 Silinder Sungai Danau 2.07 6,5 1,81 88,62 0,81 7.271 65,84 2 Prisma Sungai Danau 1,83 8 1,32 88,85 0,81 7.321 62,38 3 Silinder Waringin 0,86 2,10 0,65 96,39 0,57 7.802 75,0 4 Prisma Waringin 0,48 6,56 1,26 91,70 0,62 7.765 65,6

Pengamatan fisik : berbutir kuat, ikatan butiran serbuk kokas dalam briket kokas sangat kuat tidak mudah rontok jika tergesek. Meskipun produk pengecoran ini tidak diujicobakan pada kegiatan pengecoran besi, namun berdasarkan hasil ujicoba penggunaan kokas sebelumnya dengan spesifikasi seperti pada tabel 2.1, sangat baik hasilnya dengan coke ratio mendekati 7.

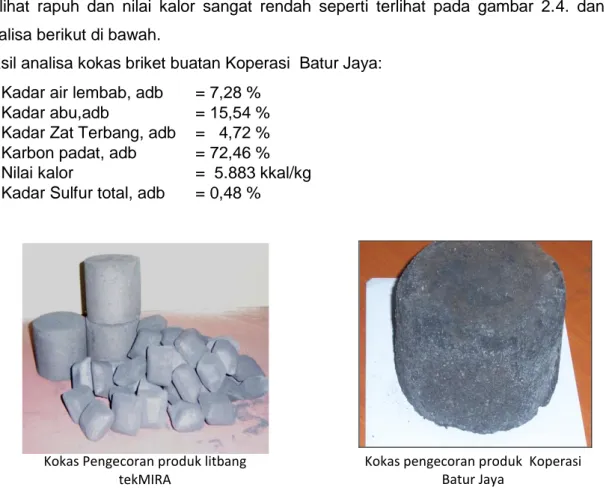

Sebagai pembanding, kokas briket yang dibuat oleh koperasi Baturjaya, Ceper, masih terlihat rapuh dan nilai kalor sangat rendah seperti terlihat pada gambar 2.4. dan hasil analisa berikut di bawah.

Hasil analisa kokas briket buatan Koperasi Batur Jaya:

Kadar air lembab, adb = 7,28 %

Kadar abu,adb = 15,54 %

Kadar Zat Terbang, adb = 4,72 %

Karbon padat, adb = 72,46 %

Nilai kalor = 5.883 kkal/kg

Kadar Sulfur total, adb = 0,48 %

Gambar 2.4. Perbandingan Tampak Fisik Kokas Ex tekMIRA Dan Baturjaya

Kokas pengecoran produk Koperasi Batur Jaya

Kokas Pengecoran produk litbang tekMIRA

Jika dibandingkan dengan kokas hasil litbang instansi luar (dalam hal ini koperasi Batur Jaya) maka hasil litbang Puslitbang Teknologi Mineral dan Batubara masih lebih unggul karena kondisi proses yang dikuasai lebih optimal.

Dalam rangka memperbaiki mutu kokas pengecoran hasil litbang tersebut diatas, saat ini sedang dilakukan kerjasama penelitian antara Puslitbang Teknologi Mineral dan Batubara dengan Universitas Kyushu untuk mendapatkan bahan pengikat tahap proses pembriketan dengan memanfaatkan produk hidrogenasi batubara peringkat rendah Indonesia. Hasil sementara kegiatan kerjasama litbang ini adalah unjuk kerja bahan pengikat dari aspal masih perlu ditingkat. Upaya tersebut dapat berupa pengaturan trayek temperatur rekarbonisasi agar penguapan aspal dapat diminimalkan, sebelum aspal mengalami curing (pemadatan kembali menjadi material kokas).

III. PROGRAM KEGIATAN

3.1. Produksi Kokas dari Batubara Berbutir Kecil

Program utama produksi kokas dari batubara berbutir kecil (0,5 -2,0 cm) dilaksanakan dalam dua cara yaitu :

Karbonisasi batubara dalam rotary kiln dengan pemanasan langsung, pembriketan kokas dan rekarbonisasi briket kokas dalam tunnel kiln,

Karbonisasi briket batubara dalam tunnel kiln dengan pemanasan tak langsung, pembriketan kokas dan rekarbonisasi briket kokas dalam tunnel kiln.

Untuk realisasi kegiatan tersebut perlu dilaksanakan pemasangan pembakar siklon pada

tunnel kiln yang telah ada. Peralatan peralatan yang digunakan adalah rangkaian peralatan

yang telah dipasang pada unit prototype plant kokas di Palimanan.

Bagan alir produksi kokas dari batubara berbutir kecil terlihat pada gambar 3.1. dan 3.2.

Gambar 3.1. Bagan alir pembuatan kokas dari batubara berbutir kecil pemanasan langsung

Gambar 3.2. Bagan alir pembuatan kokas dari batubara berbutir kecil pemanasan tak langsung

3.2. Pembuatan Design Peralatan Utama Skala Kecil

Berdasarkan data optimal proses yang telah diperoleh pada ujicoba operasi pembuatan kokas pada TA 2009 dan sebelumnya serta data baru pada ujicoba TA 2010, perlu dibuat neraca massa dan energi pembuatan kokas pada skala kecil kapasitas 10 ton per hari. Neraca massa dan energi tersebut digunakan untuk menghitung dimensi peralatan. Selanjutnya pembuatan design peralatan utama secara detail diserahkan kepada konsultan dengan pengawasan dari tim kokas Puslitbang Teknologi Mineral dan Batubara

3.3. Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas

Program utama sosialisasi produksi dan pemanfaatan kokas adalah menumbuhkan minat produksi dan minat pemanfaatan kokas dari batubara Indonesia bagi pemangku kepentingan. Realisasi sosialisasi tersebut dilaksanakan dengan cara memaparkan dalam suatu pertemuan yang dikordinir oleh instansi daerah pengguna atau mendatangi para calon investor agar timbul pemahaman lengkap tentang kokas dari batubara Indonesia. Bila perlu disebarkan leaflet kepada para calon konsumen kokas termasuk keekonomian saat ini. Pelaksanaannya dapat meminta bantuan kepada asosiasi konsumen atau Dinas – Dinas di daerah yang berkaitan dengan perindustrian, koperasi, perdagangan dan energi dan sumberdaya mineral. Pada sosialisasi tersebut dipaparkan hasil penelitian, rancangan proses dan keekonomian saat ini tentang usaha kokas.

Untuk mendukung sosialisasi produksi dan pemanfaatan kokas telah disiapkan kegiatan : a. Membuat keekonomian usaha kokas dengan data terkini,

b. Membuat paparan hasil litbang kokas yang telah optimal,

c. Melaksanakan pendekatan dengan asosiasi konsumen kokas, produsen batubara atau investor peminat pembuatan kokas, dapat juga berhubungan dengan instansi pemerintah di daerah.

IV. METODOLOGI

4.1. Metodologi Produksi Kokas Dari Batubara Berbutir Kecil

Metoda yang digunakan dalam melaksanakan kegiatan Produksi Kokas Dari Batubara Berbutir Kecil adalah metode kompilasi data yang bertujuan memadukan semua data hasil pengamatan langsung ujicoba produksi kokas pengecoran dari batubara berbutir kecil secara sistematis pada setiap langkah ujicoba dengan variabel proses yang dipilih. Data yang dihimpun berasal dari dari kegiatan litbang sebelumnya, refrensi literatur dan hasil percobaan saat ini.

Bahan, data dan informasi yang diperoleh kemudian diolah dan dianalisa serta disajikan dalam tabulasi atau grafik untuk dibandingkan dengan target percobaan.

Realisasi operasi pembuatan kokas pengecoran dilaksanakan berdasarkan data proses yang optimal dari beberapa kegiatan sebelumnya sampai dengan tahun 2009. Disamping itu dilakukan ujicoba peralatan secara parsial untuk mengevaluasi kinerja peralatan. Kegiatan pengoperasian dilakukan dengan menjalankan peralatan produksi berdasarkan instruksi kerja yang telah disahkan dalam ISO.

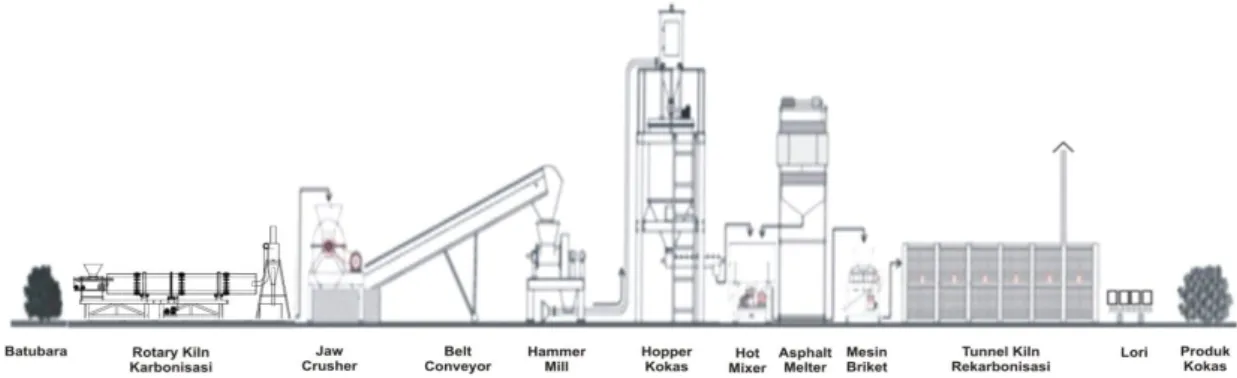

Peralatan yang digunakan meliputi :

a. Rotay kiln dan tunnel kiln, kapasitas 1 ton per hari, berfungsi untuk karbonisasi batubara,

b. Jaw crusher, hammer mill dan pneumatic conveyor kapasitas minimal 1 ton per hari, berfungsi untuk menggerus kokas sampai mendapatkan butiran kokas – 20 mesh, c. Mixer dan bejana pencair aspal (asphalt melter), berfungsi untuk mencampur butiran

kokas dengan aspal cair membentuk adonan briket, kapasitas minimal 1 ton per hari, d. Mesin briket tipe silinder dan tipe prisma, berfungsi mencetak adonan briket menjadi

briket kokas, kapasitas minimal 1,5 ton per hari,

e. Tunnel kiln, berfungsi untuk mengkarbonisasi ulang (rekarbonisasi) briket kokas menjadi kokas pengecoran berbentuk briket, kapasitas minimal 1 ton per hari.

Peralatan tersebut di atas telah terangkai di hanggar kokas di Palimanan.

Secara umum, tahap operasi utama pembuatan kokas dari batubara berbutir kecil berlangsung sebagai berikut:

a. Karbonisasi batubara berlangsung dalam rotary kiln, pemanasan langsung, bahan bakar berupa batubara serbuk – 30 mesh, memanfaatkan siklo burner,

b. Karbonisasi batubara berlangsung dalam tunnel kiln, pemanasan tak langsung, bahan bakar berupa batubara serbuk – 30 mesh, memanfaatkan siklo burner yang telah terpasang pada kiln tersebut,

c. Pembriketan kokas serbuk menggunakan double roll mixer dan mesin briket double

roll dan/atau mesin briket tipe silinder,

d. Rekarbonisasi briket kokas berlangsung dalam tunnel kiln, pemanasan tak langsung, briket kokas ditempatkan pada tube tahan panas, bahan bakar berupa batubara serbuk – 30 mesh, memanfaatkan siklo burner yang telah terpasang.

Pelaksana kegiatan Produksi Kokas Dari Batubara Berbutir Kecil adalah para personil yang tercantum pada lampiran.

4.2. Prosedur Pembuatan Kokas

4.2.1. Prosedur Pembuatan kokas dengan pemanasan langsung

Prosedur pembuatan kokas dengan pemanasan langsung dilaksanakan dengan berdasarkan bagan alir pada gambar 3.1 dengan langkah langkah kegiatan sebagai berikut:

a. Umpan batubara dikarbonisasi dalam rotary kiln (tungku putar) untuk menghasilkan kokas butiran,

b. Kokas butiran dipecah menggunakan jaw crusher untuk mendapatkan ukuran butir kokas kurang dari 0,5 cm,

c. Kokas hasil pemecahan dipindahkan ke hammer mill menggunakan belt conveyor, d. Pada hammer mill kokas butiran hasil pemecahan digerus sampai ukuran serbuk kokas

– 20 mesh,

e. Serbuk kokas dipindahkan ke mixer untuk dicampur dengan aspal petroleum cair dan diaduk sampai merata, pada komposisi 12,5% aspal cair dan 87,5% serbuk kokas, f. Aspal petroleum dicairkan dengan peralatan asphalt melter (bejana pencair aspal),

kemudian dialirkan ke mixer,

g. Hasil pencampuran serbuk kokas dengan aspal petroleum cair disebut adonan briket kokas dan dicetak dengan mesin briket tipe silinder,

h. Briket kokas yang diperoleh dimasukan dalam tube-tube tahan panas yang terletak pada lori lori dan dikarbonisasi ulang (rekarbonisasi) dalam tunnel kiln, sistem pemanasan tak langsung.

i. Produk kokas pengecoran berupa kokas briket bentuk silinder dikeluarkan dari tunnel

4.2.2. Prosedur Pembuatan kokas dengan pemanasan tak langsung

Prosedur Pembuatan kokas dengan pemanasan tak langsung dilaksanakan dengan berdasarkan bagan alir pada gambar 3.2 dengan langkah langkah kegiatan sebagai berikut:

a. Umpan batubara dibriket dengan bahan pengikat gel tapioka membentuk briket beriameter 5 cm,

b. Briket batubara ditempatkan dalam sagar dan dikarbonisasi dalam tunnel kiln untuk menghasilkan kokas butiran, sistem pemanasan tak langsung

c. Kokas butiran hasil karbonisasi briket batubara dipecah menggunakan jaw crusher untuk mendapatkan ukuran butir kokas kurang dari 0,5 cm,

d. Kokas hasil pemecahan dipindahkan ke hammer mill menggunakan belt conveyor, e. Pada hammer mill kokas butiran hasil pemecahan digerus sampai ukuran serbuk kokas

– 20 mesh,

j. Serbuk kokas dipindahkan ke mixer untuk dicampur dengan aspal petroleum cair dan diaduk sampai merata, pada komposisi 12,5% aspal cair dan 87,5% serbuk kokas, f. Aspal petroleum dicairkan dengan peralatan asphalt melter (bejana pencair aspal),

kemudian dialirkan ke mixer,

g. Hasil pencampuran serbuk kokas dengan aspal petroleum cair disebut adonan briket kokas dan dicetak dengan mensin briket tipe silinder,

h. Briket kokas yang diperoleh dimasukan dalam tube-tube tahan panas yang terletak pada lori lori dan dikarbonisasi ulang (rekarbonisasi) dalam tunnel kiln,

i. Produk kokas pengecoran berupa kokas briket bentuk silinder dikeluarkan dari tunnel

kiln dan disimpan di area penimbunan produk.

4.3. Metodologi Pembuatan Design Peralatan Utama Skala Kecil

Berdasarkan data optimal proses, dibuat neraca massa dan energi pembuatan kokas pada skala kecil berkapasitas 10 ton per hari. Neraca massa dan energi tersebut digunakan untuk menghitung dimensi peralatan. Selanjutnya pembuatan design peralatan secara detail diserahkan kepada konsultan dengan pengawasan dari tim kokas Puslitbang Teknologi Mineral dan Batubara.

4.4. Metodologi Sosialisasi Produksi dan Pemanfaatan Kokas

Metode sosialisasi dilakukan dengan cara memberikan langsung maupun tidak langsung kepada pemangku kepentingan atau masyarakat secara umum melalui :

mengikutsertakan pameran pada berbagai kesempatan

memberikan leaflet pada acara pameran atau open house,

menjawab pertanyaan yang diperoleh dari email

memasang di web Puslitbang Teknologi Mineral dan Batubara

memberikan paparan lisan pada acara temu pengusaha atau pengguna kokas.

Pelaksanaan sosialisasi dikoordinasikan dengan Pemerintah Daerah melalui Dinas – Dinas yang menangani industri, perdagangan, pertambangan, energi dan koperasi.

18 V. HASIL PERCOBAAN DAN PEMBAHASAN

5.1 Produksi Kokas dari Batubara Berbutir Kecil

Pembuatan kokas dari batubara non coking Indonesia diperlukan 3 tahap proses utama yaitu tahap produksi kokas butiran (lump coke) melalui karbonisasi batubara, pembriketan kokas dan karbonisasi ulang (rekarbonisasi) terhadap briket kokas seperti terlihat pada gambar 3.1.dan 3.2. Perbedaan pada kedua proses tersebut adalah pada karbonisasi batubara, sedangkan tahap pembriketan kokas dan rekarbonisasi briket kokas berlangsung dengan proses yang sama. Dengan demikian pembahasan karbonisasi akan diuraikan terpisah untuk masing masing proses karbonisasi, sedangkan tahap tahap yang bersifat sama akan dibahas menjadi satu bahasan.

5.1.1. Karbonisasi batubara dalam rotary kiln

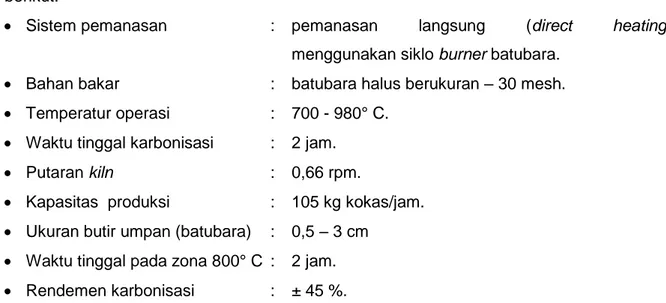

Ujicoba karbonisasi batubara menggunakan rotary kiln berlangsung pada kondisi sebagai berikut:

Sistem pemanasan : pemanasan langsung (direct heating)

menggunakan siklo burner batubara.

Bahan bakar : batubara halus berukuran – 30 mesh.

Temperatur operasi : 700 - 980° C.

Waktu tinggal karbonisasi : 2 jam.

Putaran kiln : 0,66 rpm.

Kapasitas produksi : 105 kg kokas/jam.

Ukuran butir umpan (batubara) : 0,5 – 3 cm

Waktu tinggal pada zona 800° C : 2 jam.

Rendemen karbonisasi : ± 45 %.

Kegiatan karbonisasi batubara terlihat pada gambar 5.1. sampai dengan gambar 5.3., sedangkan riwayat temperatur pada operasi karbonisasi terlihat pada tabel 5.1. Kualitas kokas butiran yang diperoleh terlihat pada tabel 5.2.dan 5.3.

Gambar 5.3. Kokas Hasil Karbonisasi Batubara

Gambar 5.2. Batubara, Umpan

Karbonisasi

Gambar 5.1. Karbonisasi

Tabel 5.1. Data Temperatur Rotary Kiln pada Karbonisasi Batubara

No Jam ke, Temperatur

Siklo burner, °C Temperatur zona karbonisasi, °C Temperatur zona pendinginan, °C 1 4 636 737 350 2 5 833 908 350 3 6 755 870 360 4 7 821 981 370 5 8 830 932 410 6 9 875 921 430 7 10 786 919 440 8 11 730 921 470 9 12 658 772 490 10 13 - 705 490

Tabel 5.2.Kualitas Kokas Pada Temperatur 900OC

No Sampel Air lembab %,adb Abu, %,ad b Zat terban g, %, Karbo n padat, %,adb Nilai kalor, kkal/kg, adb Total sulfur , %, adb 1 Bahan Baku 14,65 1,86 41,13 42,36 5528 0,08 2 Tempuhan 1 0,48 6,39 2,14 90,99 7423 0,16 3 Tempuhan 2 0,45 3,83 2,06 93,66 7574 0,15 4 Tempuhan 3 0,55 3,81 2,13 93,51 7589 0,14 5 Tempuhan 4 0,84 4,49 1,70 92,97 7536 0,18 6 Tempuhan 5 0,44 4,27 1,57 93,72 7515 0,17 7 Tempuhan 6 0,66 5,12 1,87 92,35 7422 0,22 8 Tempuhan 7 0,62 5,63 2,36 91,39 7401 0,31

Tabel 5.3.Kualitas Kokas Temperatur > 1000 OC

No Sampel Air lembab %,adb Abu, %, adb Zat terbang, %, Karbon padat, %, adb Nilai kalor, kkal/kg, adb Total sulfur, %, adb 1 Bahan Baku 14,65 1,86 41,13 42,36 5528 0,08 2 Sampel jam ke 2 0,98 4,73 2,09 92,20 7.422 3 Sampel jam ke 3 1,49 12,89 2,29 83,33 4 Sampel jam ke 4 1,29 22,33 2,37 74,01 5 Sampel jam ke 5 0,71 6,98 2,03 90,28 6 Sampel jam ke 6 0,82 31,27 1,92 65,99 7 Sampel jam ke 7 0,64 25,94 2,29 71,13 8 Sampel jam ke 8 1,07 18,90 2,45 77,58

9 Sampel jam ke 9 0,98 4,73 2,09 92,20 7422 10 Sampel jam ke 10 0,72 6,76 1,70 90,82 11 Sampel jam ke 11 0,85 41,72 2,36 55,07 12 Sampel jam ke 12 0,61 7,34 2,20 89,85 7221 13 Sampel jam ke 14 0,45 8,85 2,71 87,99 14 Sampel jam ke 15 0,94 6,11 3,05 89,90 15 Sampel jam ke 16 0,67 9,56 3,77 86,00 6996 16 Sampel jam ke 17 1,47 8,44 3,36 86,73 7020 17 Sampel jam ke 18 1,03 11,37 4,52 83.08 6732 18 Sampel jam ke 19 1,49 13,62 4,61 80,28 19 Sampel jam ke 20 1,49 12,89 2,29 83,33

Berdasarkan tabel 5.1., operasi kabonisasi secara umum berlangsung pada temperatur 700-950 oC, sedang temperatur zona pendinginan sekitar 350 oC. Pada kondisi tersebut, secara prinsip telah berlangsung proses perubahan batubara menjadi kokas (Hardarshan, S, 2007) Pembentukan tar dan pelepasan zat terbang selama proses karbonisasi dalam

rotary kiln akan terbakar langsung karena adanya udara dialirkan secara terbatas.

Pembakaran tersebut akan mempertahankan panas pada kiln, sehingga pasokan bahan bakar dapat terkurangi. Meskipun berdasarkan beberapa tulisan dan diskusi dengan para produsen kokas, bahwa tar dapat diolah menjadi bahan kimia atau material Carbon yang bernialai tinggi, namun pada kegiatan ini, tar yang diperoleh tidak diolah lebih lanjut mengingat perlu fasilitas tambahan.

Berdasarkan tabel 5.2., kualitas kokas yang diperoleh dari karbonisasi batubara dalam

rotary kiln sistem pemanasan langsung sangat baik. Hal ini terlihat dari zat terbang yang

sangat kecil yaitu kurang dari 3 % sehingga sangat cocok untuk bahan baku pembuatan kokas pengecoran dalam bentuk kokas briket. Kadar abu kokas juga sangat kecil, maksimal sekitar 5 %. Dengan demikian, meskipun operasi karbonisasi berlangsung dengan pemanasan langsung dan dalam rotary kiln terdapat aliran udara, tetapi debit udara cukup terkendali sehingga hanya membakar zat terbang saja.

Perolehan kokas pada karbonisasi batubara dalam rotary kiln mencapai 45 %. Perolehan tersebut sangat bagus karena jumlah kadar abu dan kadar karbon tetap pada batubara umpan sekitar 44,5 %. Sedangkan kokas adalah hanya terdiri dari abu dan karbon padat saja. Dengan demikian, proses karbonisasi dalam rotary kiln mendekati sempurna, tanpa terjadi pembakaran pada karbon padatnya. Karbonisasi tersebut hanya menghilangkan zat terbang dan air saja.

Kokas hasil karbonisasi pada temperatur di atas 1.000 oC seperti tercantum pada tabel 5.3., menghasilkan kadar abu yang tinggi, diatas 5 %. Kondisi tersebut menunjukan bahwa terjadi kelebihan panas, sehingga saat kokas memasuki zona pendinganan dan kolom penukar panas, temperatur kokas diperkirakan masih di atas 450 oC. Pada temperatur setinggi tersebut, masih dapat terjadi kebaran saat kontak dengan udara bebas. Berdasarkan data pada tabel 4.3. nomor urut 3, 4, 7, 8 dan 11, terlihat bahwa kadar abu berkisar 20%, sedangkan karbonisasi yang baik kadar abu kokas maksimal 6% (karena bahan baku batura hanya 1,86 %). Kelebihan panas dapat terjadi antara lain pasokan batubara sebagai bahan bakar terlalu berlebih. Pada saat terjadi panas yang relatif tinggi, operator mengendalikan temperatur tersebut dengan mengurangi pasokan bahan bakar batubara. Pengurangan pasokan dapat menurunkan temperatur kembali normal sehingga abu pada kokas yang diperoleh menurun kembali. Hal ini terlihat pada sampel no urut 5, 6, 9 dan 12. Kokas pada no urut tersebut mempunyai nilai kalor yang tinggi dan abu yang rendah.

Secara umum, penggunaan rotary kiln pada temperatur 900 oC, cocok untuk karbonisasi batubara dapat diterapkan pada produksi kokas butiran sebagai bahan baku pembuatan kokas pengecoran dalam bentuk briket kokas.

5.1.2. Karbonisasi batubara dalam tunnel kiln

Ujicoba karbonisasi batubara menggunakan tunnel kiln berlangsung pada kondisi sebagai berikut:

Sistem pemanasan : pemanasan tak langsung (indirect heating)

menggunakan siklo burner batubara.

Bahan bakar : batubara halus berukuran – 30 mesh.

Temperatur operasi : 800 - 980° C.

Waktu tinggal karbonisasi : 6 jam.

Kapasitas produksi : 130 kgkokas/jam

Ukuran butir umpan (batubara) : 5x4,5x3,5cm dalam bentuk briket batubara

Rendemen karbonisasi : ± 45 %.

Sistem karbonisasi : briket batubara ditempatkan dalam drum bekas, ditaruh pada lori lori yang berjalan dalam tunnel kiln. Bahan baku karbonisasi berupa batubara curah dari stock pile mempunyai ukuran sangat beragam, sekitar 0,25 cm sampai 5 cm. Sesuai dengan sifat batubara Indonesia pada umumnya, butiran batubara tersebut akan hancur saat terkena panas. Untuk

mempertahankan ukuran butiran batubara relatif utuh maka perlu pembriketan. Pembriketan batubara dilakukan dengan mesin double roll, bahan pengikat digunakan gel tepung tapioka. Briket batubara yang terbentuk dikeringkan agar cukup kuat untuk dilakukan karbonisasi.

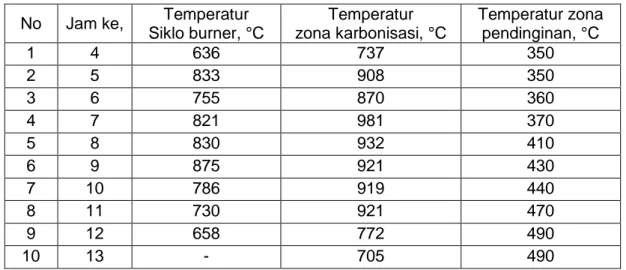

Tunnel kiln yang digunakan untuk kegiatan karbonisasi batubara terlihat pada gambar 5.4. sedangkan hasil kokas terlihat pada gambar 5.5. Kualitas kokas butiran yang diperoleh terlihat pada tabel 5.4.

Tabel 5.4.Kualitas Kokas Butiran Hasil Karbonisasi Pada Tunnel Kiln

No Sampel Air lembab %,adb Abu, %,adb Zat terbang, %, Karbon padat, %,adb Nilai kalor, kkal/kg, adb Total sulfur , %, adb 1 Bahan Baku 14,65 1,86 41,13 42,36 5528 0,08 2 Sampel tempuhan 1 5,37 11,35 3,31 79,97 6.610 3 Sampel tempuhan 2 5,48 11,37 4,84 78,31 6.624 4 Sampel tempuhan 3 4,03 12,15 2,32 81,51 6.728

Berdasarkan data kegiatan karbonisasi batubara dalam tunnel kiln yang telah dikerjakan sebelumnya, operasi kabonisasi dalam tunnel kiln secara umum berlangsung pada temperatur 800-950 oC, sedang sistem pendinginan berlangsung di luar tunnel kiln memanfaatkan konveksi udara luar. Pada kondisi tersebut, temperatur 800-950 oC, secara prinsip telah berlangsung proses perubahan batubara menjadi kokas (Hardarshan, S, 2007) Pembentukan tar dan pelepasan zat terbang selama proses karbonisasi dalam tunnel kiln akan terbakar langsung karena adanya udara dialirkan secara secara bebas melewati blower dari sistem pembakar siklon dan dari pintu masuk lori. Pembakaran tersebut akan mempertahankan panas pada kiln, sehingga pasokan bahan bakar dapat terkurangi.

Gambar 5.5. Produk Kokas Butiran Dari Tunnel Kiln Gambar 5.4. Tunnel Kiln Dengan

Meskipun berdasarkan beberapa tulisan dan diskusi dengan para produsen kokas, bahwa tar dapat diolah menjadi bahan kimia atau material Carbon yang bernialai tinggi, namun pada kegiatan ini, tar yang diperoleh tidak diolah lebih lanjut mengingat perlu fasilitas tambahan.

Analisa kokas hasil karbonisasi pada temperatur dalam tunnel kiln tercantum pada tabel 5.4., menghasilkan kadar abu yang tinggi, diatas 5 %. Kondisi tersebut menunjukan bahwa terjadi kelebihan panas, sehingga saat kokas memasuki pendinginan di luar kiln, temperatur kokas diperkirakan masih di atas 450 oC. Pada temperatur setinggi tersebut, masih dapat terjadi kebakaran saat kontak dengan udara bebas. Hal ini diperkuat adanya lubang –lubang pada tutup drum yang semula berguna untuk pelepasan zat terbang. Berdasarkan data pada tabel 5.4 tersebut, terlihat bahwa kadar abu berkisar 12%, sedangkan karbonisasi yang baik kadar abu kokas maksimal 6% (karena bahan baku batubara hanya 1,86 %). Kelebihan panas dapat terjadi antara lain pengendalian pasokan batubara sebagai bahan bakar masing belum dapat dikendalikan optimal. Pada saat terjadi panas yang relatif tinggi, operator mengendalikan temperatur tersebut dengan mengurangi pasokan bahan bakar batubara. Secara umum, penggunaan rotary kiln pada temperatur 900 oC, kurang cocok untuk karbonisasi batubara.

Dengan telah diperoleh data tentang karakteristik rotary kiln dan tunnel kiln untuk karbonisasi batubara berbutir kecil dan data proses optimal karbonisasi batubara nut (ukuran butir 5-10 cm) pada kegiatan sebelumnya, maka sistem karbonisasi batubara yang optimal adalah karbonisasi batubara menggunakan rotary kiln dilengkapi siklo burner, pada temperatur 900 oC, selama 2 jam.

5.1.3. Pembriketan Kokas

Kokas butiran hasil karbonisasi dengan nilai kalor di atas 7.000 kkal/kg dijadikan bahan baku pembuatan kokas pengecoran. Kokas tersebut dibriket menggunakan bahan pengikat aspal sebanyak 12,5% berat dan dibriket dengan mesin briket tipe silinder dan tipe double roll. Kondisi proses pembriketan ini adalah kondisi optimal yang telah diperoleh pada kegiatan sebelumnya. Kegiatan pembuatan briket kokas terlihat pada gambar 5.6 dan 5.7.

5.1.4. Rekarbonisasi

Briket kokas yang diperoleh harus direkarbonisasi atau dikarbonisasi ulang agar diperoleh kokas briket yang kuat dan dapat digunakan sebagai kokas pengecoran. Karbonisasi ulang terhadap briket kokas berlangsung dalam tunnel kiln dimana briket kokas ditempatkan tube tahan panas secara mendatar. Tube tersebut ditempatkan dalam lori yang selanjutnya dipanaskan dalam tunnel kiln.Kondisi operasi tunnel kiln sama dengan operasi optimal yang diperoleh pada kegiatan sebelumnya yaitu temperatur 900 oC selama 4 jam. Produk kokas pengecoran dalam bentuk kokas briket terlihat pada gambar 5.8. Kapasitas produksi tunnel kiln mencapai 1.800 kg/batch (4jam).

Pada kegiatan tahun 2010, bahan bakar rekarbonisasi diupayakan dibaganti dengan batubara serbuk melalui penggantian burner kerosin menjadi burner siklon batubara (siklo burner). Pemasangan siklo burner ditempatkan pada salah satu sisi dinding tunnel kiln, yaitu sebelah kiri. Tunnel kiln yang telah diapasang siklo burner terlihat pada gambar 5.4.Ujicoba operasi rekarbonisasi pada tunnel kiln berbahan bakar batubara terlihat belum memberikan hasil yang optimal sesuai target operasi. Kekurang sempurnaan operasi terjadi karena beberapa hal, antara lain :

sistem pengumpanan serbuk batubara pada ruang bakar masing belum lancar,

batubara serbuk kurang kering,

distribusi pasokan panas pada ruang tunnel kiln belum merata.

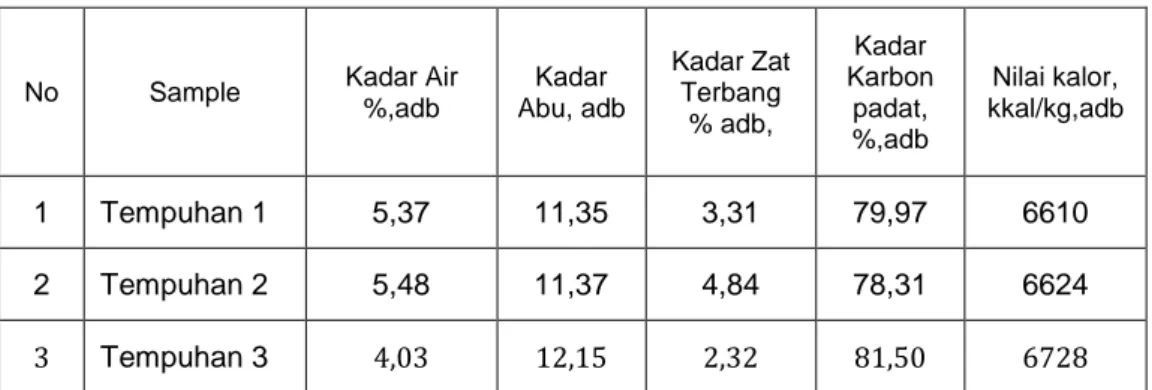

Beberapa kekurang smpurnaan tersebut berakibat pada rendahnya temperatur ruang bakar tunnel kiln, hanya mencapai 790 oC. Rekarbonisasi pada temperatur tersebut dan kurang meratanya distribusi temperatur telah menghasilkan kokas pengecoran yang belum memenuhi standar, seperti terlihat pada tabel 5.5.

Gambar 5.6. Penggerusan Kokas Butiran (Berupa Briket Kokas)

Gambar 5.7, Briket Kokas Bentuk Silinder

Rendahnya mutu kokas pengecoran hasil rekarbonisasi berbahan bakar batubara serbuk diindikasikan karena adanya kebocoran pada tube tempat briket kokas. Kemungkinan lainnya adalah proses rekarbonisasi terlalu lama akibat dari temperatur yang berfluktuasi. Indikasi tersebut terlihat pada kadar abu yang meningkat besar dibanding kadar abu kokas hasil karbonisasi batubara (tabel 5.5). Jika rekarbonisasi berlangsung normal maka kadar abu kokas pengecoran hasil rekarbonisasi maksimal 6%, namun terlihat hasil yang diperoleh telah mencapai lebih dari 10%. Hal tersebut akan menurunkan nilai kalor sehingga jauh berkurang dari 7.000 kkal/kg.

Tabel 5.5. Hasil Analisa Kokas Pengecoran Berbahan Bakar Batubara Serbuk

Atas dasar kekurang sempurnaan rekarbonisasi dengan bahan bakar batubara tersebut di atas, maka proses rekarbonisasi selanjutnya masih digunakan bahan bakar minyak tanah. Kokas pengecoran yang diperoleh mempunyai kualitas seperti terlihat pada tabel 5.6. Kokas pengecoran yang diperoleh terlihat pada gambar 5.8.

No Sample Kadar Air

%,adb Kadar Abu, adb Kadar Zat Terbang % adb, Kadar Karbon padat, %,adb Nilai kalor, kkal/kg,adb 1 Tempuhan 1 5,37 11,35 3,31 79,97 6610 2 Tempuhan 2 5,48 11,37 4,84 78,31 6624 3 Tempuhan 3 4,03 12,15 2,32 81,50 6728

Gambar 5.8. Kokas Pengecoran Dalam Bentuk Kokas Briket

5.1.5.Pengujian Mutu Kokas

Produk kokas pengecoran yang diperoleh dianalisa sesuai spesifikasi kokas pengecoran. Kegiatan analisa fisik berupa uji drop shatter test terlihat pada gambar 5.9. Hasil analisa terlihat pada tabel 5.6.

Tabel 5.6 . Analisa Kokas Pengecoran

No Bentuk Kokas Kadar air, % adb Abu, % adb Zat terbang, % adb Karbon padat, % adb Sulfur total, % adb Nilai kalor, kkal/kg adb Tumbler, % Drop Shatter, +2inci,% 1 Silinder 3,6 4,7 1,75 89,95 0,72 7.358 72,67 91,26 2 Prisma 4,33 6,66 1,50 87,51 0,91 7.088 - -

Berdasarkan tabel 5.6., spesifikasi kokas pengecoran hasil penelitian menunjukan kualitas yang baik. Kokas pengecoran Kokas pengecoran bentuk prisma hanya mempunyai besar butir kurang dari 4 inci sehingga tidak dilakukan uji fisik tumbler dan drop shatter karena metode analisa ASTM menghendaki diameter butir kokas minimal 4 inci. Namun demikian, untuk sekedar melihat kecenderungan perubahan fisik uji tumbler tetap dilakukan. Hasil uji tersebut menunjukkan bahwa ikatan antar partikel kokas cukup kuat, terbukti dari perubahan besar butiran kokas yang cukup kecil, yaitu hanya berubah sekitar 20%. Meskipun ukuran ini bukan standar, tetapi menunjukan kekuatan fisik kokas yang baik.

Jika dibandingkan dengan hasil kegiatan sebelumnya, mutu kokas pengecoran yang diperoleh telah meningkat. Drop shatter sebelumnya hanya mencapai 87 % dan tumbler hanya mencapai 69%. Peningkatan tersebut antara lain berasal dari pembentukan adonan briket yang lebih sempurna.

Dengan telah diperoleh data tentang karakteristik rotary kiln untuk karbonisasi batubara dan data proses optimal pembriketan kokas serta rekarbonisasi kokas briket yang telah diperoleh pada kegiatan sebelumnya, maka sistem proses pembuatan kokas pengecoran dari batubara non coking dapat ditulis sebagai berikut :

a. Karbonisasi batubara menggunakan rotary kiln dilengkapi siklo burner, pada temperatur 900 oC, selama 2 jam,

b. Pembriketan kokas menggunakan mesin briket hidrolik pada tekanan pembriketan 200 kg/cm2 ,

c. Rekarbonisasi briket kokas menggunakan tunnel kiln dengan menempatkan briket kokas pada tube tahan panas secara horizontal, pada temperatur 900oC, selama 4 jam.

5.2 Pembuatan Design Peralatan Utama Skala Kecil

Dalam rangka menerapkan hasil penelitian dan pengembangan kokas dari batubara non

coking Indonesia pada produksi riil perlu dibuat design dari peralatan produksi yang dapat

dipahami para pemangku kepentingan. Untuk hal tersebut, perlu dibuat design peralatan produksi kokas pada kapaitas 3.000 ton per tahun atau 10 ton per hari, sebagai berikut :

a. Kapasitan Produksi : 10 Ton / Hari

Perancangan peralatan pembuatan kokas untuk industri pengecoran (foundry coke) dari bahan baku dan bahan bakar batubara akan beroperasi secara kontinyu dengan kapasitas 10 ton/hari. Pemilihan kapasitas tersebut berdasarkan kebutuhan minimal dari suatu sentra pengecoran logam.

b. Waktu Operasi

Basis operasi yang digunakan sebagai referensi design adalah:

Hari operasi/tahun : 300

Jam operasi/hari : 20

c. Spesifikasi Bahan Baku

Bahan baku utama yang akan digunakan dalam proses pembuatan kokas dalam rancangan saat ini adalah batubara dari perusahaan Kalimantan Selatan atau lainnya. Pemilihan jenis batubara yang digunakan sebagai bahan baku telah diuji coba di pilot plant dengan spesifikasinya sebagai berikut:

Tabel. 5.7. Spesifikasi Bahan Baku

No. Properties Spesifikasi Tipikal Hasil

1. 2. 3. 4. 5. 6. 7. 8. Kadar Air Kadar Abu Zat Terbang Karbon Padat Kadar Sulfur Total Nilai Kalor

Indeks Muai Bebas Ukuran butir Max 20% Max 1% 40 – 45% Min 39% Max 1% Sesuai asal batubara >4 0,5 – 2,5 cm 20% 0.61% 40.82% 39.13% 0.51% 5551 kkal/kg d. Spesifikasi Produk

Produk yang dihasilkan berupa kokas untuk industri pengecoran (foundry coke) dengan spesifikasi sebagai berikut:

No. Properties Spesifikasi Tipikal Hasil

1. 2. 3. 4. 5. 6. Kadar Air Kadar Abu Zat Terbang Karbon Padat Nilai Kalor

Bentuk & Dimensi -Bentuk

-Diameter -Tinggi

-Berat per butir

Max 5% Max 5% Max 3% Min 90% 7.000 kkal/kg Silinder 4 Inch 4 Inch 1 kg 2 % 0.61% 2 % 96 % 7.492 kkal/kg

Berhubungan pada pelaksanaan pengadaan dan jasa untuk Pembuatan Design Peralatan Utama Skala Kecil terdapat kekurang sempurnaan administrasi maka kegiatan tersebut tidak dapat terlaksana. Dengan demikian keluaran berupa Design Peralatan Utama Skala Kecil untuk pembuatan kokas dari batubara non coking belum terealisasi.

5.3. Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas 5.3.1. Dasar Sosialisasi

Sesuai arahan Sekretaris Badan Litbang ESDM pada acara sinkronisasi kegiatan litbang tahun 2009 bahwa hasil litbang yang telah selesai maupun yang sedsang dikerjakan harus diinformasikan kepada masyarakat melalui kegiatan sosialisasi. Arahan tersebut diperkuat dengan perintah Kepala Badan Litbang pada rapat pimpinan di lingkungan Balitbang ESDM di bandung pada tanggal 31 Mei 2010. Sejalan dengan arahan tersebut, maka salah satu kegiatan dalam kegiatan pengembangan prototype plant kokas berbahan bakar

batubara pada tahun 2010 adalah Sosialisasi Produksi dan Sosialisasi Pemanfaatan Kokas. Kegiatan tersebut telah tertuang dalam Rencana Operasional Tim Pengembangan Prototype Plant Kokas Berbahan Bakar Batubara Tahun 2010, terutama dalam ruang lingkup kegiatan dan uraian lembar kerja.

Sasaran utama sosialisasi produksi dan pemanfaatan kokas adalah menumbuhkan minat produksi dan minat pemanfaatan kokas dari batubara Indonesia bagi pemangku kepentingan. Realisasi sosialisasi tersebut dengan cara memaparkan dalam suatu pertemuan yang dikordinir oleh instansi daerah pengguna atau mendatangi para calon investor agar timbul pemahaman lengkap tentang kokas dari batubara Indonesia. Bila perlu disebarkan leaflet kepada para calon konsumen kokas termasuk keekonomian saat ini. Pelaksanaannya dapat meminta bantuan kepada asosiasi konsumen atau Dinas Perindustrian Daerah. Pada sosialisasi tersebut dipaparkan hasil penelitian, rancangan proses dan keekonomian saat ini tentang usaha kokas.

Sosialisasi produksi dan sosialisasi pemanfaatan kokas bertujuan untuk memperkenalkan kepada masyarakat tentang sistem produksi dan pemanfaatan kokas dari batubara Indonesia terutama kokas pengecoran dalam bentuk kokas briket. Diharapkan dengan sosialisasi tersebut akan timbul pemahaman dari para pemangku kepentingan tentang kemungkinan pembuatan dan pemanfaatan kokas dari batubara Indonesia. Realisasi kegiatan dengan cara memberikan presentasi kepada pemangku kepentingan atau memberikan leaflet/dikirim via surat atau email atau memasang di web Puslitbang Teknologi Mineral dan Batubara.

Sosialisasi berupa paparan dan pameran hasil litbang kokas merupakan bagian yang cukup penting dari kegiatan pengembangan prototype plant kokas berbahan bakar batubara. Pada sosialasasi tersebut akan diperoleh informasi umpan balik (feed back) yang merupakan penilaian masyarakat dan dapat dijadikan bahan inspirasi untuk inovasi proses lanjutan dalam rangka memperbaiki unjuk kerja produk. Demikian pula pemahaman masyarakat akan upaya pemenuhan kokas dari sumberdaya alam dalam negeri semakin meningkat demi kelancaran pasokan kokas kepada para pengguna akan lebih terjamin. 5.3.2. Pelaksanaan Sosialisasi

Sosialisasi produksi dan sosialisasi pemanfaatan kokas dilaksanakan di empat lokasi yaitu Sidoarjo, Jawa Timur; Yogyakarta, DIY; Tegal, Jawa Tengah dan Semarang, Jawa Tengah; Palimanan, Jawa Barat dan Jakarta, DKI. Pada kegiatan tersebut telah dipaparkan hasil kegiatan litbang kokas dari batubara Indonesia yang meliputi latar

belakang, teori pembuatan kokas secara singkat, kualitas hasil percobaan dan hasil ujicoba pemanfaatan kokas pada kegiatan pengecoran logam. Disamping itu, dipaparkan pula hasil litbang siklo burner dan karbon aktif mengingat wilayah Sidoarjo, Semarang dan Tegal merupakan sentra industri padat energi dan memerlukan penanganan limbah industri antara lain dengan karbon aktif.

5.3.2.1. Sosialisasi di Sidoarjo

Sosialisasi produksi dan sosialisasi pemanfaatan kokas dilaksanakan di ruang rapat kantor Pemda Kabupaten Sidoarjo, Jawa Timur. Pelaksana kegiatan terdiri 8 (delapan) personil yaitu Suganal, Stefano Munir, Wahid Supriatna, Didi Heryadi, Toton SK, Ika Monika, Paidi dan Sumaryono. Pada kegiatan tersebut telah dipaparkan hasil kegiatan litbang kokas dari batubara Indonesia yang meliputi latar belakang, teori pembuatan kokas secara singkat, kualitas hasil percobaan dan hasil ujicoba pemanfaatan kokas pada kegiatan pengecoran logam. Personil pelaksana ditambah dua orang dari rencana pada lembar kerja dalam Rencana Operasional mengingat perlu kordinasi di lokasi yang cukup intensif.

Disamping itu, dipaparkan pula hasil litbang siklo burner dan karbon aktif mengingat Sidoarjo merupakan sentra industri padat energi dan memerlukan penanganan limbah industri antara lain dengan karbon aktif.

Peserta sosialisasi yang hadir mencapai 30 orang yang umumnya para pengusaha UMKM dan aparat pemerintah yang membidangi industri dan energi.

Berdasarkan hasil paparan kepada para pengusaha dan aparat Pemda Sidoarjo yang membidang industri dan perdagangan terdapat respon yang cukup baik tentang litbang

.

Gambar 5.10. Pelaksanaan Sosialisasi di Sidoarjo

kokas, penggunaan batubara pada industri, penggunaan karbon aktif pada industri dan cara produksinya, yaitu,

a. Pihak Dinas Koperasi, UKM, Perindustrian dan Perdagangan dan energi dan Sumberdaya Mineral sebagai ujung tombak pelayanan masyarakat dalam industri dan energi mendapat wawasan baru tentang permasalahan pembuatan dan pemanfaatan kokas, karbon aktif dan upaya pengurangan biaya energy dalam suatu proses produksi b. Pihak Dinas Koperasi, UKM, Perindustrian dan Perdagangan dan energi dan

Sumberdaya Mineral akan menjadi mediator antara peneliti tekMIRA denagn masyarakat industri Sidoarjo dalam hal penerapan hasil litbang,

c. Para pelaku industri secara umum antusias melaksanakan penerapan hasil litbang, namun masih terdapat keraguan dalam jaminan pasokan batubara sebagai bahan baku maupun bahan bakar termasuk kekawatiran terhadap penanganan abu batubara yang diindikasikan termasuk limbah B3 oleh masyarakat awam.

d. Secara tidak langsung, sosialisasi hasil litbang tersebut merupakan penjelasan tentang berita berita yang kurang memihak pemanfaatan batubara yang sering dianggap kurang ramah lingkungan.

5.3.2.2. Pameran Teknologi Tepat Guna di DIY

Dalam rangka mensosialisasikan, mempromosikan, dan menyebarluaskan informasi kemampuan hasil litbangnya khususnya yang berkaitan dengan teknologi tepat guna, Puslitbang tekMIRA di bawah koordinasi Badan Penelitian dan Pengembangan ESDM telah mengikuti pameran Gelar Teknologi Tepat Guna (TTG) Nasional XII, bertempat di Grand Bima Hall Jogja Expo Center (JEC) Yogyakarta pada tanggal 22 – 26 September 2010.

Gambar 5.11. Stand tekMIRA pada pameran TTG Yogyakarta