LAPORAN PRAKTEK KERJA PROFESI APOTEKER

DI PT PRADJA PHARIN (PRAFA)

CITEUREUP, BOGOR

PERIODE 8 JANUARI - 28 FEBRUARI 2013

LAPORAN PRAKTEK KERJA PROFESI APOTEKER

MAMIK YUNIARSIH, S.Farm.

1206313311

ANGKATAN LXXVI

FAKULTAS FARMASI

PROGRAM PROFESI APOTEKER

DEPOK

JUNI 2013

ii

UNIVERSITAS INDONESIA

LAPORAN PRAKTEK KERJA PROFESI APOTEKER

DI PT PRADJA PHARIN (PRAFA)

CITEUREUP, BOGOR

PERIODE 8 JANUARI - 28 FEBRUARI 2013

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Apoteker

MAMIK YUNIARSIH, S.Farm.

1206313311

ANGKATAN LXXVI

FAKULTAS FARMASI

PROGRAM PROFESI APOTEKER

DEPOK

JUNI 2013

iv

KATA PENGANTAR

Segala puji syukur kehadirat Allah SWT atas segala limpahan rahmat dan kasih sayang-Nya sehingga penulis mampu menyelesaikan Praktik Kerja Profesi Apoteker (PKPA) Angkatan LXXVI Universitas Indonesia, di PT Pradja Pharin (Prafa) yang dilaksanakan mulai tanggal 8 Januari – 28 Februari 2013. Selain untuk memperoleh tambahan ilmu mengenai industri farmasi, laporan ini disusun sebagai salah satu syarat untuk menyelesaikan Program Studi Profesi Apoteker di Universitas Indonesia.

Selama pelaksanaan Praktek Kerja Profesi Apoteker di PT Pradja Pharin dan penyusunan laporan ini, penulis memperoleh bantuan dan dukungan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Bapak Drs. Antonius Sutaryo, Apt., selaku Plant Manager PT Prafa yang telah memberikan kesempatan kepada penulis untuk melaksanakan PKPA di PT Prafa.

2. Ibu Aprilia Primadawaty, S.Farm., Apt., selaku Validation and Calibration Supervisor sekaligus pembimbing PKPA dari PT Prafa yang telah memberikan bimbingan, arahan, masukan dan pengetahuan selama pelaksanaan dan penyusunan laporan ini.

3. Bapak Dr. Mahdi Jufri M.Si., Apt., selaku pembimbing PKPA dari Fakultas Farmasi yang telah memberikan bimbingan, serta arahan selama PKPA berlangsung dan dalam penyusunan laporan ini.

4. Bapak Antonius Raino Dymita S.Si., Apt., selaku Quality Assurance Manager di PT Prafa yang telah memberikan kesempatan kepada penulis untuk melaksanakan PKPA dan tugas khusus di departemen QA.

5. Bapak Teguh Supriyanto, selaku Personal and General Affair Manager dan koordinator pelaksanaan PKPA di PT Prafa.

6. Ibu Prof. Dr. Yahdiana Harahap, MS., selaku ketua Fakultas Farmasi Universitas Indonesia.

Universitas Indonesia dan pembimbing akademik yang telah memberikan bantuan dan arahan selama penulis menempuh pendidikan Apoteker di Fakultas Farmasi Universitas Indonesia.

8. Seluruh supervisor, section head dan staf di PT Prafa atas bimbingan, arahan dan ilmu yang diberikan selama pelaksanaan PKPA ini.

9. Seluruh staf pengajar dan tata usaha program pendidikan profesi apoteker Fakultas Farmasi UI.

10. Keluarga yang telah memberikan kasih sayang, semangat, dukungan, dan doa sehingga penulis bisa melaksanakan PKPA dan menyelesaikan laporan ini dengan sebaik mungkin.

11. Redho Meisudi, S.Farm selaku teman seperjuangan PKPA di PT Prafa.

12. Teman-teman Apoteker angkatan LXXVI atas perjuangan, semangat, dan kerjasamanya.

13. Seluruh pihak yang tidak dapat disebutkan satu persatu, yang telah memberikan dukungan sehingga laporan ini dapat diselesaikan.

Penulis menyadari sepenuhnya bahwa laporan ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun dari pihak yang membaca. Penulis memohon maaf apabila ada kesalahan-kesalahan dalam laporan ini. Semoga laporan PKPA ini dapat memberikan manfaat dan ilmu pengetahuan kepada siapapun yang mebacanya.

Penulis

HALAMAN SAMPUL ... i

HALAMAN JUDUL ... ii

HALAMAN PENGESAHAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... vii

DAFTAR LAMPIRAN ... viii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

BAB 2 TINJAUAN PUSTAKA ... 3

2.1 Industri Farmasi ... 3

2.2 Cara Pembuatan Obat yang Baik ... 5

BAB 3 TINJAUAN KHUSUS DI PT PRADJA PHARIN (PRAFA) ... 15

3.1 Sejarah Berdirinya PT Pradja Pharin (Prafa) ... 15

3.2 Struktur Organisasi... 17

3.3 Visi, Misi dan Nilai Perusahaan... 17

3.4 Lokasi dan Sarana Produksi ... 18

3.5 Produk PT Prafa ... 19

3.6 Pembagian Departemen di PT Prafa ... 20

BAB 4 PEMBAHASAN ... 42

4.1 Manajemen Mutu ... 43

4.2 Personalia... 44

4.3 Bangunan dan Fasilitas ... 45

4.4 Peralatan ... 47

4.5 Sanitasi dan Higiene ... 48

4.6 Produksi ... 50

4.7 Pengawasan Mutu ... 51

4.8 Inspeksi Diri dan Audit Internal ... 52

4.9 Penanganan Keluhan Terhadap Produk, Penarikan Kembali Produk dan Produk Kembalian ... 53

4.10 Dokumentasi ... 54

4.11 Pembuatan dan Analisis Berdasarkan Kontrak ... 54

4.12 Kualifikasi dan Validasi ... 55

BAB 5 KESIMPULAN DAN SARAN ... 57

5.1 Kesimpulan ... 57

5.2 Saran ... 57

vii

DAFTAR TABEL

Tabel 3.1. Daftar contoh original product PT Prafa ... 19 Tabel 3.2 Daftar contoh produk toll manufacturing yang diproduksi

Lampiran 1. Struktur organisasi PT Prafa ... 59

Lampiran 2. Struktur organisasi departemen logistik ... 60

Lampiran 3. Bagan alur penerimaan bahan baku dan bahan kemas ... 61

Lampiran 4. Struktur organisasi departemen produksi ... 62

Lampiran 5. Alur proses produksi sediaan solid dengan metode granulasi basah ... 63

Lampiran 6. Alur produksi sediaan solid dengan metode granulasi kering ... 64

Lampiran 7. Alur produksi sediaan solid dengan metode spraying ... 65

Lampiran 8. Proses produksi sediaan steril ... 66

Lampiran 9. Alur proses pengemasan sentral... 67

Lampiran 10. Struktur organisasi departemen QA ... 68

Lampiran 11. Struktur organisasi departemen QC ... 69

Lampiran 12. Struktur organisasi Technical Services Department ... 70

Lampiran 13. Struktur organisasi departemen Personal and General Affairs (PGA) ... 71

Lampiran 14. Struktur organisasi departemen R&D ... 72

1 Universitas Indonesia

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Kesehatan memegang peranan yang penting dalam peningkatan kemajuan pembagunan Indonesia. Untuk meningkatkan derajat kesehatan masyarakat diperlukan sarana utama, yaitu obat. Syarat obat tersebut untuk dapat beredar di masyarakat adalah obat tersebut harus bermutu, aman, dan berkhasiat. Persyaratan obat dibuat sedemikian ketat karena obat merupakan zat kimia yang dapat mempengaruhi proses hidup manusia. Aktifitasnya yang vital dalam mempengaruhi fungsi fisiologis tubuh manusia melahirkan sebuah tuntutan terhadap industri farmasi agar mampu memproduksi obat yang berkualitas.

Untuk memastikan jika setiap obat yang dihasilkan selalu memenuhi ketentuan mutu yang telah ditetapkan diperlukan suatu pedoman yang meliputi seluruh aspek produksi dan pengendalian mutu. Pedoman tersebut adalah Cara Pembuatan Obat yang Baik (CPOB). Berdasarkan Peraturan Menteri Kesehatan No. 1799/MENKES/PER/XII/2010 tentang Industri Farmasi, CPOB adalah cara pembuatan obat yang bertujuan untuk memastikan agar mutu obat yang dihasilkan sesuai dengan persyaratan dan tujuan penggunaannya. Semua industri farmasi harus menerapkan CPOB dalam seluruh aspek dan rangkaian kegiatan pembuatan obat (Menteri Kesehatan RI, 2010).

Untuk menjamin keamanan dan khasiat serta mengendalikan mutu produk obat maka diperlukan tenaga profesional di industri farmasi. Tenaga profesional yang dimaksud adalah apoteker. Dalam industri farmasi, apoteker tersebut harus bertanggung jawab pada bidang pemastian mutu, produksi, dan pengawasan mutu setiap produksi sediaan farmasi (Presiden RI, 2009). Apoteker sebagai tenaga profesional bertanggung jawab dalam menerapkan seluruh aspek yang tercantum dalam CPOB agar dihasilkan obat yang berkhasiat, aman dan bermutu. Untuk mencapai peran dan tanggung jawab tersebut, apoteker dituntut memiliki pengetahuan, keterampilan dan pengalaman yang memadai serta harus selalu mengikuti perkembangan ilmu pengetahuan dan teknologi di bidang produksi dan

pengawasan mutu (Presiden RI, 2009).

Berdasarkan hal tersebut, maka seorang calon apoteker harus memahami tanggung jawab profesinya secara nyata. Melalui teori yang telah dibekali sebelumnya, calon Apoteker diharapkan memiliki pemahaman awal mengenai penerapannya di dunia nyata. Pemahaman tersebut dapat diperoleh melalui sebuah praktek kerja profesi di industri farmasi. Oleh karena itu, Program Profesi Apoteker Fakultas Farmasi UI menjalin kerjasama dengan PT Pradja Pharin (Prafa) dalam menyelenggarakan Praktek Kerja Profesi Apoteker (PKPA) agar para calon Apoteker mendapatkan gambaran dan pemahaman dibidang industri farmasi. Praktek kerja profesi ini berlangsung dari periode 8 Januari – 28 Februari 2013.

1.2 Tujuan

Praktek Kerja Profesi Apoteker (PKPA) di industri farmasi PT Pradja Pharin (Prafa), bertujuan agar para calon Apoteker :

a. Mengetahui dan memahami penerapan aspek-aspek CPOB di industri farmasi, khususnya PT Pradja Pharin (Prafa).

b. Mengetahui tugas serta tanggung jawab seorang apoteker di industri farmasi.

3 Universitas Indonesia

BAB 2

TINJAUAN PUSTAKA

2.1 Industri Farmasi

2.1.1 Pengertian Industri Farmasi

Berdasarkan Peraturan Menteri Kesehatan Republik Indonesia No. 1799/Menkes/Per/XII/2010 tentang Industri Farmasi, industri farmasi adalah badan usaha yang memiliki izin dari Menteri Kesehatan untuk melakukan kegiatan pembuatan obat atau bahan obat. Pembuatan obat adalah seluruh tahapan kegiatan dalam menghasilkan obat, yang meliputi pengadaan bahan awal dan bahan pengemas, produksi, pengemasan, pengawasan mutu, dan pemastian mutu sampai diperoleh obat untuk didistribusikan. Obat adalah bahan atau paduan bahan, termasuk produk biologi yang digunakan untuk mempengaruhi atau menyelidiki sistem fisiologi atau keadaan patologi dalam rangka penetapan diagnosis, pencegahan, penyembuhan, pemulihan, peningkatan kesehatan, dan kontrasepsi, untuk manusia. Adapun yang dimaksud dengan bahan obat adalah bahan, baik yang berkhasiat maupun tidak berkhasiat yang digunakan dalam pengelolaan obat dengan standar dan mutu sebagai bahan baku farmasi (Menteri Kesehatan RI, 2010).

2.1.2 Persyaratan Industri Farmasi (Menteri Kesehatan RI, 2010)

Setiap pendirian industri farmasi wajib memperoleh izin industri farmasi. Oleh karena itu, industri farmasi sebagai pemohon wajib memenuhi persyaratan yang telah ditetapkan. Persyaratan industri farmasi yang tercantum dalam Peraturan Menteri Kesehatan RI No. 1799/Menkes/Per/XII/2010 adalah sebagai berikut:

a. berbadan usaha berupa perseroan terbatas;

b. memiliki rencana investasi dan kegiatan pembuatan obat; c. memiliki Nomor Pokok Wajib Pajak;

d. memiliki secara tetap paling sedikit tiga orang apoteker Warga Negara Indonesia masing-masing sebagai penanggung jawab pemastian mutu, produksi, dan pengawasan mutu; dan

e. komisaris dan direksi tidak pernah terlibat, baik langsung atau tidak langsung dalam pelanggaran peraturan perundang-undangan di bidang kefarmasian. Persyaratan huruf a dan huruf b dikecualikan bagi pemohon izin industri farmasi milik Tentara Nasional Indonesia dan Kepolisian Negara Republik Indonesia.

2.1.3 Izin Usaha Industri Farmasi (Menteri Kesehatan RI, 2010)

Izin usaha industri farmasi diberikan oleh Menteri Kesehatan. Sebelum dapat mengajukan permohonan izin industri farmasi, pemohon harus melaksanakan tahap persetujuan prinsip. Persetujuan prinsip ini diberikan oleh Direktur Jenderal kepada industri farmasi untuk melakukan persiapan-persiapan dalam melakukan pembangunan fisik industri farmasi. Persetujuan prinsip tersebut berlaku selama 3 tahun. Selama melakukan pembangunan fisik, pemohon yang bersangkutan wajib menyampaikan informasi kemajuan pembangunan fisik setiap 6 bulan sekali kepada Direktur Jenderal dengan tembusan kepada Kepala Badan dan kepala dinas kesehatan provinsi. Izin industri farmasi berlaku untuk seterusnya selama industri farmasi yang bersangkutan masih berproduksi dan memenuhi ketentuan peraturan perundang-undangan.

2.1.4 Pencabutan Izin Usaha Industri Farmasi

Pencabutan Izin Usaha Industri Farmasi dilakukan bila Industri Farmasi yang telah mendapat Izin Usaha Industri Farmasi:

a. Melakukan pindah tangan hak milik izin usaha industri farmasi dan perluasan tanpa izin.

b. Tidak menyampaikan informasi industri tiga kali berturut-turut atau dengan sengaja menyampaikan informasi yang tidak benar.

c. Melakukan pemindahan lokasi industri tanpa persetujuan tertulis terlebih dahulu dari Menteri Kesehatan Republik Indonesia.

d. Dengan sengaja memproduksi obat atau bahan baku obat yang tidak memenuhi persyaratan dan ketentuan yang berlaku (obat palsu).

5

Universitas Indonesia

e. Tidak memenuhi ketentuan dalam izin usaha industri farmasi

2.2 Cara Pembuatan Obat yang Baik (CPOB) (BPOM, 2006; BPOM, 2009; PIC/S, 2013)

Cara Pembuatan Obat yang Baik (CPOB) merupakan suatu konsep dalam industri farmasi yang menyangkut seluruh aspek produksi dan pengendalian mutu untuk menjamin bahwa obat yang dihasilkan secara konsisten memenuhi persyaratan mutu yang ditentukan sesuai dengan tujuan penggunaannya. Ada 4 landasan umum dalam CPOB 2006 yaitu :

a. Pada pembuatan obat pengawasan secara menyeluruh adalah sangat essensial untuk menjamin bahwa konsumen menerima obat yang bermutu tinggi. Pembuatan obat secara sembarangan tidak dibenarkan bagi obat yang akan digunakan sebagai penyelamat jiwa atau memulihkan atau memelihara kesehatan.

b. Tidaklah cukup apabila obat jadi hanya sekedar lulus dari serangkaian pengujian, tetapi yang menjadi sangat penting adalah mutu harus dibentuk ke dalam produk. Mutu obat tergantung pada bahan awal, proses pembuatan dan pengawasan mutu, bangunan, peralatan yang dipakai, dan personalia yang terlibat dalam pembuatan obat.

c. Untuk menjamin mutu suatu obat jadi tidak boleh hanya mengandalkan hanya pada pengujian tertentu saja. Semua obat hendaklah dibuat dalam kondisi yang dikendalikan dan dipantau dengan cermat.

d. CPOB merupakan pedoman yang bertujuan untuk memastikan agar sifat dan mutu obat yang dihasilkan sesuai dengan yang dikehendaki.

Ruang lingkup CPOB 2006 meliputi: manajemen mutu, personalia, bangunan dan fasilitas, peralatan, sanitasi dan higiene, proses produksi, pengawasan mutu, inspeksi diri dan audit mutu, penanganan keluhan terhadap obat, penarikan kembali obat dan obat kembalian, dokumentasi, pembuatan analisis berdasarkan kontrak, serta kualifikasi dan validasi.

2.2.1 Manajemen Mutu

Industri farmasi harus membuat obat sedemikian rupa agar sesuai dengan tujuan penggunaannya, memenuhi persyaratan yang tercantum dalam dokumen izin edar (registrasi) dan tidak menimbulkan resiko yang membahayakan penggunanya karena tidak aman, mutu rendah atau tidak efektif. Manajemen mutu bertanggung jawab untuk mencapai tujuan ini melalui suatu Kebijakan Mutu, yang memerlukan partisipasi dan komitmen dari semua jajaran di semua departemen di dalam perusahaan, para pemasok, dan para distributor. Untuk mencapai tujuan mutu secara konsisten dan dapat diandalkan, diperlukan sistem Pemastian Mutu yang didesain secara menyeluruh dan diterapkan secara benar. Ini harus sepenuhnya didokumentasikan dan dipantau efektivitasnya.

Unsur dasar manajemen mutu adalah

a. Suatu infrastruktur atau sistem mutu yang tepat mencakup struktur organisasi, prosedur, proses dan sumber daya.

b. Tindakan sistematis diperlukan untuk mendapatkan kepastian dengan tingkat kepercayaan yang tinggi sehingga produk yang dihasilkan akan selalu memenuhi persyaratan yang telah ditetapkan. Keseluruhan tindakan tersebut disebut Pemastian Mutu.

2.2.2 Personalia

Sumber daya manusia sangat penting dalam pembentukan dan penerapan sistem pemastian mutu yang memuaskan dan pembuatan obat yang benar. Oleh karena itu, industri farmasi bertanggung jawab untuk menyediakan personil yang terkualifikasi dalam jumlah yang memadai untuk melaksanakan semua tugas. Tiap personil hendaklah memahami tanggung jawab masing-masing dan dicatat. Seluruh personil hendaklah memahami prinsip CPOB dan memeroleh pelatihan awal dan berkesinambungan, termasuk instruksi mengenai higiene yang berkaitan dengan pekerjaan.

Kesehatan personil hendaklah dilakukan pada saat perekrutan, sehingga dapat dipastikan bahwa semua calon karyawan (mulai dari petugas kebersihan, pemasangan dan perawatan peralatan, personil produksi dan pengawasan hingga personil tingkat manajerial) memiliki kesehatan fisik dan mental yang baik

7

Universitas Indonesia

sehingga tidak akan berdampak pada mutu produk yang dibuat. Disamping itu hendaklah dibuat dan dilaksanakan program pemeriksaan kesehatan berkala yang mencakup pemeriksaan jenis-jenis penyakit yang dapat berdampak pada mutu dan kemurnian produk akhir. Untuk masing-masing karyawan hendaklah ada catatan tentang kesehatan mental dan fisiknya.

Jumlah personil yang memadai sangat mempengaruhi proses produksi. Kekurangan jumlah personil cenderung mempengaruhi kualitas obat, karena tugas akan dilakukan secara tergesa-gesa dengan segala akibatnya. Disamping itu, kekurangan jumlah karyawan biasanya mengakibatkan kerja lembur sering dilakukan yang dapat menimbulkan kelelahan fisik dan mental baik bagi operator ataupun supervisor atau bagi personil pada tingkat lebih atas yang melakukan evaluasi dan atau mengambil keputusan.

Struktur organisasi industri farmasi dibuat sedemikian rupa sehingga bagian produksi, pemastian mutu, dan pengawasan mutu dipimpin oleh orang yang berlainan, yang tidak saling bertanggung jawab satu terhadap yang lain. Masing-masing personil diberi wewenang penuh dan sarana yang memadai yang diperlukan untuk dapat melaksanakan tugasnya secara efektif. Personil tersebut tidak mempunyai kepentingan lain di luar organisasi yang dapat menghambat atau membatasi kewajibannya dalam melaksanakan tanggung jawab atau yang dapat menimbulkan konflik kepentingan pribadi atau finansial.

Kepala bagian produksi, pemastian mutu dan pengawasan mutu harus seorang apoteker yang terdaftar dan terkualifikasi, memperoleh pelatihan yang sesuai, memiliki pengalaman praktis yang memadai dan keterampilan manajerial sehingga memungkinkan untuk melaksanakan tugas secara profesional.

Industri farmasi memberikan pelatihan bagi seluruh personel yang karena tugasnya harus berada di dalam area produksi, gudang penyimpanan atau laboratorium (termasuk personel teknik, perawatan dan petugas kebersihan), dan bagi personel lain yang kegiatannya dapat berdampak pada mutu produk. Disamping pelatihan dasar dalam teori dan praktik CPOB, personil baru mendapat pelatihan sesuai dengan tugas yang diberikan. Pelatihan berkesinambungan juga diberikan dan efektivitas penerapannya dinilai secara berkala tersedia program pelatihan yang disetujui kepala bagian masing-masing. Kemudian hendaknya

disediakan juga program pelatihan yang disetujui kepala bagian masing-masing dan catatan pelatihan juga hendaknya disimpan.

2.2.3 Bangunan dan Fasilitas

Bangunan dan fasilitas untuk pembuatan obat sebaiknya memiliki desain, konstruksi, dan letak yang memadai, serta disesuaikan kondisinya dan dirawat dengan baik untuk memudahkan pelaksanaan operasi yang benar. Tata letak dan desain ruangan harus dibuat sedemikian rupa untuk memperkecil risiko terjadinya kekeliruan, pencemaran silang dan kesalahan lain, memudahkan pembersihan, sanitasi dan perawatan yang efektif untuk menghindari pencemaran silang, penumpukan debu atau kotoran, dan dampak lain yang dapat menurunkan mutu obat.

Letak bangunan sebaiknya sedemikian rupa untuk menghindari pencemaran dari lingkungan sekelilingnya, seperti pencemaran dari udara, tanah, dan air serta dari kegiatan industri lain yang berdekatan. Bangunan dan fasilitas dikonstruksi, dilengkapi, dan dirawat dengan tepat agar memperoleh perlindungan maksimal dari pengaruh cuaca, banjir, rembesan dari tanah serta masuk dan bersarangnya serangga, burung, binatang pengerat, kutu, atau hewan lain. Bangunan dan fasilitas hendaknya dirawat dalam kondisi bersih dan rapi.

2.2.4 Peralatan

Peralatan untuk pembuatan obat hendaklah memiliki desain dan konstruksi yang tepat, ukuran yang memadai serta ditempatkan dan dikualifikasi dengan tepat agar mutu obat terjamin sesuai desain serta seragam dari batch ke batch dan untuk memudahkan pembersihan serta perawatan. Peralatan didesain dan dikonstruksikan sesuai dengan tujuannya serta tidak berakibat buruk pada produk. Permukaan peralatan yang bersentuhan dengan bahan awal, produk antara, atau produk jadi tidak boleh menimbulkan reaksi, adisi, atau absorbsi yang dapat mempengaruhi identitas, mutu atau kemurnian di luar batas yang ditentukan.

Peralatan hendaknya didesain sedemikian rupa agar mudah dibersihkan. Peralatan tersebut dibersihkan sesuai prosedur tertulis yang rinci serta disimpan dalam keadaan kering dan bersih. Peralatan juga ditempatkan sedemikian rupa

9

Universitas Indonesia

untuk memperkecil kemungkinan terjadinya pencemaran silang antar bahan di area yang sama. Peralatan dipasang sedemikian rupa untuk menghindari risiko kekeliruan atau pencemaran. Peralatan hendaklah dirawat sesuai jadwal untuk mencegah malfungsi atau pencemaran yang dapat mempengaruhi identitas, mutu, atau kemurnian produk.

2.2.5 Sanitasi dan Higiene

Tingkat sanitasi dan higiene yang tinggi hendaknya diterapkan pada setiap aspek pembuatan obat. Ruang lingkup sanitasi dan higiene meliputi personil, bangunan, peralatan dan perlengkapan, bahan produksi serta wadahnya, dan segala sesuatu yang dapat menjadi sumber pencemaran produk. Sumber pencemaran potensial sebaiknya dihilangkan melalui suatu program sanitasi dan higiene yang menyeluruh dan terpadu. Prosedur pembersihan, sanitasi dan higiene hendaknya divalidasi dan dievaluasi secara berkala untuk memastikan efektivitas prosedur memenuhi persyaratan. Pada CPOB 2006, sanitasi yang dimaksud meliputi sanitasi bangunan dan fasilitas serta peralatan. Sedangkan untuk higiene meliputi higiene perorangan (personil).

2.2.6 Produksi

Produksi hendaknya dilaksanakan dengan mengikuti prosedur yang telah ditetapkan dan memenuhi ketentuan CPOB yang menjamin senantiasa menghasilkan produk yang memenuhi persyaratan mutu serta memenuhi ketentuan izin pembuatan dan izin edar (registrasi). Produksi sebaiknya dilakukan dan diawasi oleh personel yang kompeten. Mutu suatu obat tidak hanya ditentukan oleh hasil analisa terhadap produk akhir, melainkan juga oleh mutu yang dibangun selama tahapan proses produksi sejak pemilihan bahan awal, penimbangan, proses produksi, personalia, bangunan, peralatan, sanitasi dan higiene sampai dengan pengemasan

Aspek produksi mencakup spesifikasi bahan awal; validasi proses; pencegahan pencemaran silang; sistem penomoran bets/lot produk ruahan, produk antara atau produk jadi; penimbangan dan penyerahan bahan baku obat; pengembalian bahan baku obat; pengolahan bahan baku menjadi produk obat jadi;

kegiatan pengemasan; pengawasan selama proses produksi dan karantina produk jadi.

Semua prosedur produksi hendaknya divalidasi dengan tepat, sesuai dengan prosedur yang telah ditentukan dan catatan hasilnya hendaknya didokumentasikan. Perubahan yang penting dalam proses, baik itu penggantian alat maupun penggantian asal bahan baku, hendaknya dilakukan validasi ulang. Hal ini untuk menjamin bahwa perubahan tersebut akan tetap menghasilkan produk yang memenuhi spesifikasi yang telah ditentukan.

2.2.7 Pengawasan Mutu

Pengawasan mutu adalah semua upaya pengawasan yang dilakukan selama pembuatan produk dan dirancang untuk menjamin agar produk senantiasa memenuhi spesifikasi, identitas, kekuatan, kemurnian dan karakteristik lain yang telah ditetapkan. Pengawasan mutu merupakan bagian yang esensial dari Cara Pembuatan Obat yang Baik (CPOB) untuk memberikan kepastian bahwa produk secara konsisten mempunyai mutu yang sesuai dengan tujuan pemakainya. Keterlibatan dan komitmen semua pihak yang berkepentingan pada semua tahap merupakan keharusan untuk mencapai sasaran mutu mulai dari awal pembuatan sampai kepada distribusi obat jadi. Pengawasan mutu tidak terbatas pada kegiatan laboratorium, tapi juga harus terlibat dalam semua keputusan yang terkait dengan mutu produk. Ketidaktergantungan pengawasan mutu dari produksi dianggap hal yang fundamental agar pengawasan mutu dapat melakukan kegiatan dengan memuaskan.

Bagian Pengawasan Mutu harus independen dari bagian lain dan di bawah tanggung jawab dan wewenang seorang dengan kualifikasi dan pengalaman yang sesuai, yang membawahi satu atau beberapa laboratorium. Sarana yang memadai harus tersedia untuk memastikan bahwa segala kegiatan Pengawasan Mutu dilaksanakan dengan efektif dan dapat diandalkan. Pengawasan mutu mencakup semua kegiatan analisis yang dilakukan di laboratorium termasuk pengambilan sampel, pemeriksaan dan pengujian bahan awal, produk antara, produk ruahan dan produk jadi. Kegiatan ini mencakup juga uji stabilitas, program pemantauan lingkungan, pengujian yang dilakukan dalam rangka validasi, penanganan sampel

11

Universitas Indonesia

pertinggal, menyusun dan memperbaharui spesifikasi bahan dan produk serta metoda pengujiannya.

2.2.8 Inspeksi Diri dan Audit Mutu

Inspeksi diri adalah audit yang dilakukan oleh orang dalam organisasi sendiri untuk memastikan pemenuhan terhadap CPOB dan peraturan pemerintah. Tujuan inspeksi diri adalah untuk mengevaluasi apakah semua aspek produksi dan pengawasan mutu industri farmasi memenuhi ketentuan Cara Pembuatan Obat yang Baik (CPOB). Program inspeksi diri dirancang untuk mendeteksi kelemahan dalam pelaksanaan CPOB dan untuk menetapkan tindakan perbaikan yang diperlukan. Inspeksi diri hendaknya dilakukan secara independen dan rinci oleh petugas yang kompeten dari perusahaan. Ada manfaatnya bila juga menggunakan auditor luar yang independen. Inspeksi diri dilakukan secara rutin dan pada situasi khusus, misalnya dalam hal penarikan obat jadi atau terjadi penolakan yang berulang. Semua saran untuk tindakan perbaikan supaya dilaksanakan. Prosedur dan catatan inspeksi diri didokumentasikan dan dibuat program tindak lanjut yang efektif.

Audit mutu merupakan suatu inspeksi dan penilaian independen terhadap seluruh atau sebagian dari sistem mutu dengan tujuan tertentu untuk meningkatkan sistem mutu tersebut. Penyelenggaraan audit mutu berguna sebagai pelengkap inspeksi diri. Audit mutu meliputi pemeriksaan dan penilaian semua atau sebagian dari sistem manajemen mutu dengan tujuan spesifik untuk meningkatkan mutu. Audit mutu umumnya dilaksanakan oleh spesialis dari luar atau independen atau tim yang dibentuk khusus untuk hal ini oleh manajemen perusahaan.

2.2.9 Penanganan Keluhan terhadap Produk, Penarikan Kembali Produk dan Produk Kembalian

Semua keluhan dan informasi lain yang berkaitan dengan kemungkinan terjadi kerusakan obat dan kemungkinan pemalsuan obat hendaknya dikaji dengan teliti sesuai dengan prosedur tertulis mengenai tindakan yang perlu dilakukan, termasuk tindakan penarikan kembali obat jika diperlukan. Untuk menangani

keluhan hendaknya ditunjuk personil untuk menangani keluhan dan memutuskan tindakan yang hendak dilakukan bersama staf yang memadai untuk membantunya. Untuk menangani semua kasus yang mendesak, hendaklah disusun suatu sistem, bila perlu mencakup penarikan kembali produk yang diketahui atau diduga cacat dari peredaran secara cepat dan efektif. Penarikan kembali produk adalah suatu proses penarikan kembali dari satu atau beberapa bets atau seluruh bets produk tertentu dari peredaran. Penarikan kembali produk dilakukan jika ditemukan produk yang cacat mutu atau bila ada laporan mengenai reaksi merugikan yang serius serta berisiko terhadap kesehatan. Penarikan kembali produk dari peredaran dapat mengakibatkan penundaan atau penghentian pembuatan obat tersebut. Hendaknya ditunjuk personil yang bertanggung jawab untuk melaksanakan dan mengoordinasikan penarikan kembali produk dan hendaklah ditunjang oleh staf yang memadai untuk menangani semua aspek penarikan kembali sesuai dengan tingkat urgensinya. Personil tersebut hendaknya independen terhadap bagian penjualan dan pemasaran.

Produk kembalian adalah obat jadi yang telah beredar, yang kemudian dikembalikan ke industri farmasi karena keluhan mengenai kerusakan, daluwarsa, atau alasan lain misalnya kondisi wadah atau kemasan yang dapat menimbulkan keraguan akan identitas, mutu, jumlah, dan keamanan obat yang bersangkutan. Penanganan produk kembalian dan tindak lanjutnya hendaklah didokumentasikan dan dilaporkan. Bila produk harus dimusnahkan, dokumentasi hendaknya mencakup berita acara pemusnahan yang diberi tanggal dan ditandatangani oleh personil yang melaksanakan dan personil yang menyaksikan pemusnahan.

2.2.10 Dokumentasi

Dokumentasi adalah bagian dari sistem informasi manajemen dan dokumentasi yang baik merupakan bagian yang esensial dari pemastian mutu. Dokumentasi meliputi seluruh prosedur, instruksi dan catatan tertulis yang berkaitan dengan pembuatan obat. Dokumentasi yang jelas adalah fundamental untuk memastikan bahwa tiap personil menerima uraian tugas yang relevan secara jelas dan rinci sehingga memperkecil risiko terjadinya salah tafsir dan kekeliruan yang biasanya timbul karena hanya mengandalkan komunikasi lisan.

13

Universitas Indonesia

Spesifikasi, Dokumen Produksi Induk/Formula Pembuatan, prosedur, metode dan instruksi, laporan dan catatan harus bebas dari kekeliruan dan tersedia secara tertulis. Keterbacaan dokumen sangat penting.

Spesifikasi menguraikan secara rinci persyaratan yang harus dipenuhi produk atau bahan yang digunakan atau diperoleh selama pembuatan. Dokumen ini merupakan dasar untuk mengevaluasi mutu. Dokumen Produksi Induk, Prosedur Pengolahan Induk dan Prosedur Pengemasan Induk (Formula Pembuatan, Instruksi Pengolahan dan Instruksi Pengemasan) menyatakan seluruh bahan awal dan bahan pengemas yang digunakan serta menguraikan semua operasi pengolahan dan pengemasan. Prosedur berisi cara untuk melaksanakan operasi tertentu, misalnya pembersihan, berpakaian, pengendalian lingkungan, pengambilan sampel, pengujian, dan pengoperasian peralatan.

Dokumen hendaknya didesain, disiapkan, dikaji, dan didistribusikan dengan cermat. Dokumen hendaknya dikaji ulang secara berkala dan dijaga agar selalu up to date. Bila suatu dokumen direvisi, hendaklah dijalankan suatu sistem untuk menghindarkan penggunaan dokumen yang sudah tidak berlaku secara tidak sengaja.

2.2.11 Pembuatan dan Analisis Berdasarkan Kontrak

Pembuatan dan analisis berdasarkan kontrak harus dibuat secara benar, disetujui dan dikendalikan untuk menghindari kesalahpahaman yang dapat menyebabkan produk atau pekerjaan dengan mutu yang tidak memuaskan. Kontrak tertulis antara Pemberi Kontrak dan Penerima Kontrak harus dibuat secara jelas menentukan tanggung jawab dan kewajiban masing-masing pihak. Kontrak harus menyatakan secara jelas prosedur pelulusan tiap bets produk untuk diedarkan yang menjadi tanggung jawab penuh kepala bagian Manajemen Mutu (Pemastian Mutu).

2.2.12 Kualifikasi dan Validasi

Validasi adalah tindakan pembuktian dengan cara yang sesuai bahwa tiap bahan, proses, prosedur, kegiatan, sistem, perlengkapan atau mekanisme yang

digunakan dalam produksi maupun pengawasan mutu akan senantiasa mencapai hasil yang diinginkan.

Cara Pembuatan Obat yang Baik (CPOB) mensyaratkan industri farmasi untuk mengidentifikasi validasi yang perlu dilakukan sebagai bukti pengendalian terhadap aspek kritis dari kegiatan yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan dan proses yang dapat mempengaruhi mutu produk hendaknya divalidasi. Pendekatan dengan kajian risiko digunakan untuk menentukan ruang lingkup dan cakupan validasi.

Seluruh kegiatan validasi hendaknya direncanakan terlebih dahulu. Unsur utama program validasi dirinci dengan jelas dan didokumentasikan di dalam Rencana Induk Validasi (Validation Master Plan). Rencana Induk Validasi hendaklah merupakan dokumen yang singkat, tepat dan jelas. Protokol validasi tertulis hendaklah merinci kualifikasi dan validasi yang akan dilakukan serta merinci langkah kritis dan kriteria penerimaan. Lalu, dibuat laporan yang mengacu pada protokol kualifikasi dan/atau validasi yang memuat ringkasan hasil yang diperoleh, tanggapan terhadap penyimpangan yang terjadi, kesimpulan dan rekomendasi perbaikan. Tiap perubahan terhadap rencana yang ditetapkan dalam protokol sebaiknya didokumentasikan dengan pertimbangan yang sesuai. Setelah kualifikasi selesai dilaksanakan, kemudian diberikan persetujuan tertulis untuk dapat melakukan tahap kualifikasi dan validasi selanjutnya

15 Universitas Indonesia

BAB 3

TINJAUAN KHUSUS DI PT PRADJA PHARIN (PRAFA)

3.1 Sejarah Berdirinya PT Pradja Pharin (Prafa)

PT Prafa didirikan pada tahun 1960 oleh Tjipto Pusposuharto. Perusahaan ini berkembang dari sebuah industri rumah tangga dengan karyawan berjumlah 20 orang di areal berukuran 325 m2 hingga menjadi perusahaan farmasi besar yang memproduksi lebih dari 100 jenis sediaan obat.

Pada tahun 1968 karena semakin luasnya pasar dan semakin kuatnya kepercayaan prinsipal utama, PT Prafa ditunjuk sebagai importir dan penyalur tunggal sah di Indonesia bagi Meiji Seika Jepang. Pada tahun 1971, PT Prafa menjadi perusahaan Penanaman Modal Dalam Negeri (PMDN) dengan tujuan untuk meningkatkan fasilitas produksi yang lebih besar. Sejak saat itu dimulai pembangunan pabrik di areal seluas 2300 m2 di jalan Bandengan Selatan 58 A Jakarta Utara dan PT Prafa mulai memproduksi berbagai jenis sediaan yang jumlahnya semakin besar.

Pada tahun 1988, PT Prafa mulai tumbuh menjadi suatu industri farmasi dengan ± 1000 karyawan, 200 jenis sediaan obat berkualitas dan dengan penanaman modal mencapai lebih dari 10 miliar rupiah. Pada tahun yang sama, dimulai pengembangan pabrik modern di areal seluas 12 hektar, dengan luas bangunan 17.208 m2 yang terletak di Desa Karang Asem Barat, Kecamatan Citeureup, Kabupaten Bogor, Jawa Barat. Pembangunan pabrik baru ini selesai pada tahun 1990 dan PT Prafa resmi pindah ke lokasi tersebut sampai sekarang. Pabrik tersebut dirancang dan dibangun sesuai dengan aspek Cara Pembuatan Obat yang Baik (CPOB) dan semua fasilitas dibangun dengan teknologi yang mutakhir. Pada tahun 1989, PT Prafa memperoleh lisensi dari DONG-A Pharmaceutical, Korea, untuk memproduksi minuman tonik Bacchus-D dan memperoleh lisensi dari ANDRELON Cosmetic B.V yang merupakan salah satu produsen kosmetika utama di Belanda.

Pada tahun 1995, PT Prafa melakukan akuisisi dengan Darya Varia Group dan dibeli oleh First Pacific Investment, Hongkong. Darya Varia Group terdiri

dari tiga perusahaan yaitu PT Darya Varia Laboratoria, PT Kenrose Indonesia dan PT Dupa dengan distributor PT Wigo Distributor Farmasi. Pada tahun 1998, PT Dupa dan PT Kenrose ditutup sebagai upaya restrukturisasi usaha bagi perseroan (Darya Varia Group). Mulai tanggal 21 Desember 2001 hingga sekarang PT Pradja Pharin diambil alih oleh United Laboratories, Inc. (UNILAB), Filipina. Selain PT Prafa, yang tergabung dalam UNILAB Indonesia / Darya Varia Group adalah PT Darya Varia Laboratories dan PT Medifarma Laboratories.

PT Prafa juga menerima kontrak kerjasama dalam proses produksi dari perusahaan lain atau dikenal dengan istilah contract manufacture atau toll manufacturing, baik dari prinsipal multinasional maupun lokal. Prinsipal multinasional yang melakukan toll manufacturing antara lain Procter & Gambler (P&G), Actavis dan Novartis, sedangkan prinsipal lokalnya yaitu PT Novell, PT Pharos, PT Lapi, PT Pyridam, PT Mahakam Beta Farma, PT Guardian Pharmatama, PT Nufarindo dan PT Kalbe Farma. Sejak tahun 2003, PT Prafa mulai diaudit oleh P&G namun penilaian yang didapat pada saat itu adalah 44%. Setelah dilakukan perbaikan, P&G melakukan audit kembali oleh tahun 2004 dan poin audit bertambah menjadi 72%. Dalam kurun waktu satu tahun, PT Prafa berhasil menaikkan pointnya menjadi 92% saat diaudit kembali oleh P&G. Sejak saat itu, PT Prafa dipercaya oleh perusahaan P&G untuk menerima toll manufacturing, dengan produk Vicks Formula 44, Vicks Vaporub dan Vicks Inhaler. Pada tahun 2008, 2009, dan 2010 pada audit yang dilakukan oleh P&G pada PT Prafa, P&G memberikan point 100%.

Pada tahun 2008, perusahaan Novartis juga melakukan toll manufacturing kepada PT Prafa untuk memproduksi tablet effervescent Ca-Sandoz. Pada tahun yang sama juga, PT Prafa mendapatkan QAC (Quality Assurance Capability) 100% dan sudah mempertahankannya selama dua periode bertrut-berturut. Pada tahun 2009, Darya Varia Group melakukan project spesialization. PT Medifarma Laboratories dikhususkan pada produksi high volume solid order dan OTC, PT Darya Varia Laboratories dikhususkan pada produksi soft gelatin capsul, sediaan liquid dan semisolid, sedangkan PT Prafa dikhususkan pada produksi low volume solid order, produk ethical (solid dan injeksi), antibiotik betalaktam dan sefalosporin (solid dan injeksi), serta produk toll manufacturing. Banyak prinsipal

17

Universitas Indonesia

lokal dan multinasional yang melakukan toll manufacturing sehingga PT Prafa dispesialisasikan sebagai Centre of Excellent Toll Manufacturing.

3.2 Struktur Organisasi

PT Prafa dipimpin oleh seorang Plant Manager yang membawahi tujuh departemen, yaitu Logistic, Production, Quality Assurance, Quality Control, Technical Service, PGA (Personal and General Affairs), dan R&D (Research and Development). Masing-masing departemen tersebut dipimpin oleh seorang manager dan dibantu oleh beberapa orang supervisor. Bagan struktur organisasi PT Prafa bisa dilihat pada lampiran 1.

3.3 Visi, Misi dan Nilai Perusahaan 3.3.1 Visi

Visi dari PT Prafa adalah menjadi salah satu dari lima perusahaan farmasi terbesar di Indonesia.

3.3.2 Misi

Misi dari PT Prafa adalah Kami membangun Indonesia yang sehat secara bertahap setiap orang di setiap waktu, dengan menyediakan produk dan pelayanan kesehatan yang bermutu dan terjangkau, serta mendorong promosi kesehatan, bekerja sama dalam sebuah keluarga “BERSATU.”

3.3.3 Nilai Perusahaan

PT Prafa memiliki nilai-nilai perusahaan yang disingkat BERSATU, yakni:

a. Bayanihan, yaitu kami bekerjasama dalam semangat gotong royong demi kemajuan perusahaan

b. Etos keterbukaan, yaitu kami mengutamakan komunikasi yang transparan, jujur dan saling menghormati serta meningkatkan kolaborasi yang tulus di dalam perusahaan.

c. Rasa peduli, yaitu kami menghargai sesama dan membina hubungan baik antar rekan kerja dan dengan masyarakat sekitar kami.

d. Semangat untuk maju, yaitu kami selalu mengupayakan yang terbaik untuk memberi hasil yang melampaui harapan para pemangku kepentingan.

e. Ahli di bidangnya, yaitu kami menguasai bidang pekerjaan kami dan memegang teguh panduan profesional yang berlaku.

f. Tanggung jawab, yaitu kami bertanggung jawab terhadap apa yang kami katakan dan perbuat.

g. Utamakan pelanggan, yaitu kami memberikan kepuasan lebih kepada pelanggan melalui cara unik dan relevan yang memberikan nilai tambah pada kehidupan mereka.

3.4 Lokasi dan Sarana Produksi

Kantor pusat PT prafa berada di Talavera Office Park, 8th-10th Floor, Jl. Letjen Simatupang No. 22-26, Jakarta. Sedangkan pabrik PT Prafa terletak di Desa Karang Asem Barat, Kecamatan Citeureup, Kabupaten Bogor, Jawa Barat. Pabrik ini menempati lahan seluas 12 hektar dengan luas bangunan 17.208 m2. Sarana produksi yang dimiliki PT Prafa antara lain:

a. Bangunan utama terdiri dari tiga gedung besar, yaitu:

1. Gedung pertama, digunakan sebagai ruang kantor, produksi non betalaktam, ruang produksi dan kemas P&G, departemen R&D dan ruang central packaging.

2. Gedung kedua, digunakan sebagai ruang departemen Quality Assurance (QA), departemen Quality Control (QC), departemen logistik, kantor PPC, gudang bahan baku dan bahan kemas P&G serta gudang bahan baku Prafa. 3. Gedung ketiga, digunakan untuk lokasi produksi betalaktam dan

sefalosporin serta gudang bahan kemas Prafa.

b. Bangunan penunjang, meliputi gedung Technical Service, instalasi listrik, Air Handling Unit (AHU), compressed air unit, steam unit, waste water treatment, water system unit, masjid, kantin, unit laundry, area parkir dan pos satpam.

c. Bangunan lain, seperti gudang obat jadi, gudang api untuk penyimpanan bahan-bahan yang mudah terbakar, pengolahan limbah, dan insinerator.

19

Universitas Indonesia

3.5 Produk PT Prafa

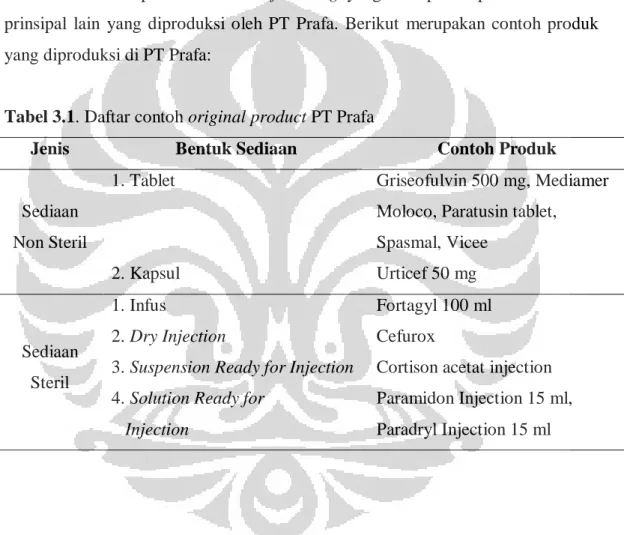

Sehubungan diberlakukan project spesialization pada tahun 2009 oleh Darya Varya Group, maka PT Prafa saat ini hanya memproduksi sediaan tablet dan kapsul dalam skala kecil, sediaan steril seperti infus 100 ml, larutan injeksi, suspensi injeksi, injeksi kering dan dry syrup, serta antibiotik betalaktam dan sefalosporin. Produk yang diproduksi oleh PT Prafa dapat dikelompokkan menjadi dua bagian, yaitu original product yang merupakan produk keluaran PT Prafa sendiri dan produk toll manufacturing yang merupakan produk keluaran prinsipal lain yang diproduksi oleh PT Prafa. Berikut merupakan contoh produk yang diproduksi di PT Prafa:

Tabel 3.1. Daftar contoh original product PT Prafa

Jenis Bentuk Sediaan Contoh Produk

Sediaan Non Steril

1. Tablet Griseofulvin 500 mg, Mediamer

Moloco, Paratusin tablet, Spasmal, Vicee

2. Kapsul Urticef 50 mg

Sediaan Steril

1. Infus Fortagyl 100 ml

2. Dry Injection Cefurox

3. Suspension Ready for Injection Cortison acetat injection 4. Solution Ready for

Injection

Paramidon Injection 15 ml, Paradryl Injection 15 ml

Tabel 3.2. Daftar contoh produk toll manufacturing yang diproduksi di PT Prafa No. Nama Pabrik Contoh Produk

1. P&G Vicks F44 child, adult, DT, Vicks F44 DT sachet, Vicks Inhaler, Vicks Vaporub

2. PT. Pharos Amoxilin caps, Ranin Injeksi, Narfoz , Hipnoz, Zemyc infus

3. PT. Lapi Lapimox , Lapicef, Neuciti, Cravox infus 4. PT. Guardian Pramatama Q cef, Nufit, Goforan, Nixaven, Merem 1g inj 5. PT. Pyridam Pyricef, Gifincev, Caronem

6. PT. Novartis-Sandoz Ospamox, Banadoz, Surpas, Biotriax 7. PT. Kalbe Farma Clavamox , Bactesyn, Calmoxillin 1g 8. PT. Nufarindo Nufaclav , Nufirom

9. PT. Mahakam Beta Farma Fobet, betrix, Anfix, Cefoject.

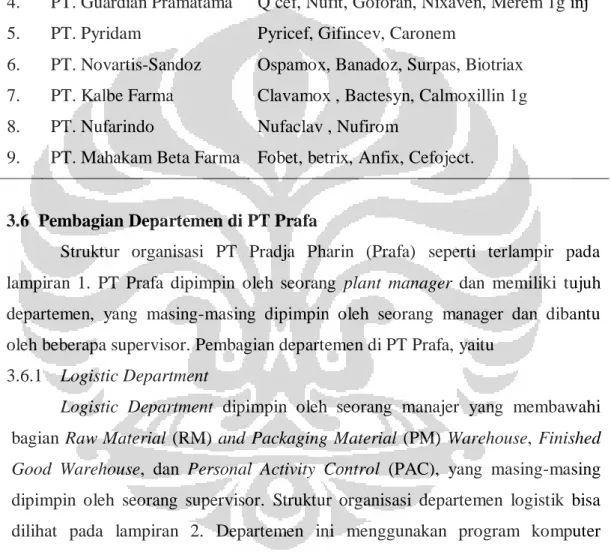

3.6 Pembagian Departemen di PT Prafa

Struktur organisasi PT Pradja Pharin (Prafa) seperti terlampir pada lampiran 1. PT Prafa dipimpin oleh seorang plant manager dan memiliki tujuh departemen, yang masing-masing dipimpin oleh seorang manager dan dibantu oleh beberapa supervisor. Pembagian departemen di PT Prafa, yaitu

3.6.1 Logistic Department

Logistic Department dipimpin oleh seorang manajer yang membawahi bagian Raw Material (RM) and Packaging Material (PM) Warehouse, Finished Good Warehouse, dan Personal Activity Control (PAC), yang masing-masing dipimpin oleh seorang supervisor. Struktur organisasi departemen logistik bisa dilihat pada lampiran 2. Departemen ini menggunakan program komputer EXACT sebagai sistem pencatatan stok. Logistic Department mempunyai tugas dan tanggung jawab dalam:

a. Merencanakan produksi

b. Mengendalikan persediaan bahan baku, bahan kemas dan obat jadi. c. Merencanakan pengadaan bahan baku dan bahan kemas dari pemasok.

21

Universitas Indonesia

Gudang Raw Material dan Packaging Material ini ditujukan sebagai tempat penyimpanan seluruh bahan baku dan bahan kemas, baik untuk kegiatan produksi produk Prafa maupun toll manufacturing. Secara khusus, area penyimpanan bahan P&G dan bahan toll manufacturing ditempatkan di lokasi tersendiri, sementara bahan baku berupa zat aktif untuk kegiatan produksi betalaktam dan sefalosporin disimpan di area gudang yang terpisah secara fisik dari gudang lain. Selain itu, terdapat juga gudang api yang berisi barang-barang yang bersifat mudah terbakar. Letaknya terpisah secara fisik dengan bangunan lainnya. Tugas dan tanggung jawab dari bagian gudang bahan baku dan bahan kemas ini antara lain:

a. Menerima, menyimpan dan mengeluarkan barang serta mengelola semua inventoris yang meliputi bahan baku (Raw Material) dan bahan kemas (Packaging Material).

b. Menjaga kualitas dan kuantitas bahan baku (Raw Material) dan bahan kemas (Packaging Material) di dalam gudang sesuai dengan persyaratan dan ketentuan dari CPOB.

c. Memonitor persediaan (stok) dari bahan baku (Raw Material) dan bahan kemas (Packaging Material).

Secara umum, bagian gudang bahan baku dan bahan kemas ini mempunyai 4 fungsi, yaitu penerimaan, penyimpanan, pengeluaran dan penimbangan barang. a. Penerimaan Barang

Proses penerimaan barang yang berupa bahan baku ataupun bahan kemas dari pemasok diawali dengan pemesanan barang oleh bagian PPIC (Production Planning and Inventory Control) dengan menggunakan Purchase Order Request (POR), kemudian bagian purchasing membuat dan mengirimkan Purchase Order (PO) ke pemasok yang dituju. Pemasok kemudian datang membawa barang pesanan beserta surat jalan dan Certificate of Analysis (CoA) dari barang tersebut sesuai dengan PO. Pada saat penerimaan barang, selain memeriksa kondisi barang dan kesesuaian barang dengan pesanan, petugas gudang juga harus memeriksa kondisi supir dan truk yang datang. Supir harus berpakaian sopan, bersepatu, dan memiliki SIM sedangkan truk diperiksa kondisi fisiknya seperti kebersihan, ada atau tidaknya kerusakan pada bagian langit-langit dan lantai truk dan bila truk bak

terbuka, harus ditutupi dengan dua lapis terpal yang tahan air. Hal ini dilakukan untuk memastikan tidak terjadi kontaminasi terhadap barang yang diangkut sehingga kualitasnya tetap terjamin.

Setelah kondisi dan kesesuaian jumlah barang diperiksa, petugas gudang kemudian menuliskan hasilnya pada Incoming Material Checklist (IMC). Bila sudah sesuai dengan persyaratan, barang akan diterima dan dilanjutkan dengan pemberian paraf dan stempel pada surat jalan. Setelah itu, barang dipaletisasi (disusun pada palet) dan petugas gudang menempelkan label quarantine (warna kuning) dan No. GRN (Good Receipt Number) pada tiap pallet serta mencetak bincard. Selanjutnya petugas gudang akan membuat Purchase Receipt Local (PRL) atau Purchase Receipt Import (PRI) (untuk barang impor) sebagai bukti penerimaan bahan baku atau bahan kemas. Setelah itu, petugas QA Inspector akan datang ke gudang untuk melakukan sampling terhadap barang yang masuk. Jika sesuai dengan spesifikasi, maka barang tersebut akan diluluskan dan ditempelkan label QA released berwarna hijau, jika tidak sesuai spesifikasi, maka barang tersebut tidak diluluskan dan ditempelkan label rejected berwarna merah. Kemudian bincard dari barang yang memenuhi spesifikasi tersebut juga akan distempel QA released dan diubah statusnya menjadi released pada sistem EXACT. Pada bhan yang tidak memenuhi spesifikasi, bahan tersebut akan ditolak dan dikembalikan ke pemasok atau dimusnahkan di PRAFA sesuai dengan kesepakatan kedua belah pihak. Untuk lebih jelasnya, alur barang yang dikelola departemen ini dapat dilihat pada lampiran 3.

b. Penyimpanan Barang

Penyimpanan barang baik itu bahan baku maupun bahan kemas harus mengikuti persyaratan kondisi penyimpanan yang baik sesuai dengan List of Approved Supplier, terutama terkait dengan suhu penyimpanan. Suhu penyimpanan sangat diperhatikan karena sangat mempengaruhi kualitas barang. Berdasarkan alasan tersebut, gudang umumnya memiliki beberapa area penyimpanan, antara lain:

23

Universitas Indonesia

1) Non AC Area, yaitu ruangan dengan suhu ≤ 30 °C dan kelembaban ≤ 75%, untuk menyimpan bahan-bahan yang stabil pada ruangan non AC atau suhu kamar.

2) AC Area, yaitu ruangan dengan suhu ≤ 25 oC dan kelembaban ≤ 65% untuk menyimpan bahan-bahan yang yang stabil pada ruangan AC.

3) Cool Storage Area, yaitu ruangan dengan suhu 2-8 oC untuk menyimpan bahan-bahan yang mudah meleleh pada suhu kamar.

Penyimpanan untuk barang-barang fast moving diletakkan di dekat pintu keluar dengan maksud untuk memudahkan pengambilan. Masing-masing stok barang memiliki kartu bincard dengan tujuan untuk mencatat kegiatan keluar-masuk barang, jumlah dan tanggal transaksi serta untuk memudahkan pengambilan barang dari rak gudang.

c. Pengeluaran Barang

Pengeluaran bahan baku dan bahan kemas dari gudang berdasarkan adanya Manufacturing Order (MO) dan Material Requirement Document (MRD). Pengeluaran barang dari gudang menggunakan sistem First Expired First Out (FEFO) untuk bahan baku dan sistem First In First Out (FIFO) untuk bahan kemas. Setelah barang keluar, maka dilakukan pengurangan barang dari sistem EXACT. Sebagai tanda bukti pengeluaran barang, pihak gudang akan mengeluarkan dokumen Manufacturing Issue (MI) atau Production Issue (PI). MI atau PI akan dikeluarkan paling lama 16 jam setelah penimbangan dengan mengacu pada BPR (Batch Production Record) untuk bahan baku, dan untuk bahan kemas dilakukan setelah dikirim atau diterima oleh bagian Central Packaging.

d. Penimbangan Barang (Dispensary)

Kegiatan penimbangan umumnya dilakukan terjadwal dan disesuaikan dengan jadwal kegiatan produksi. Dokumen penimbangan yang diperlukan antara lain Production Order (PrO), Material Requirement Document (MRD), Batch Production Record (BPR) dan label penimbangan. Sebelum bahan-bahan ditimbang, setiap alat timbang harus sudah mendapat label bersih yang berisi

nama alat, nomor alat, dibersihkan oleh siapa, tanggal dan jam mulai dan selesai pembersihan, nama dan nomor bets produk terakhir yang ditimbang, tanggal dan paraf kepala bagian/supervisor serta nama dan nomor bets produk yang akan ditimbang. Label bersih yang dimaksud akan ditempel pada setiap alat timbang. Setelah dinyatakan bersih, dilakukan penyiapan jalur (line clearance) serta diperiksa kondisi lingkungan yang meliputi pemeriksaan suhu ruangan, kelembaban ruangan, perbedaan tekanan antar ruang saat penimbangan, alat untuk menimbang, drum, palet bersih dan ruang timbang harus bersih dari penimbangan sebelumnya. Sebelum kegiatan penimbangan dilakukan, alat timbang harus selalu diverifikasi dengan batu timbang yang terkalibrasi dengan syarat penyimpangan tidak boleh lebih dari 0,1 % dari berat konvensional anak timbangan.

Pada saat melakukan penimbangan, hanya bahan yang sudah mendapat status released`yang boleh ditimbang. Bahan aktif ditimbang setelah semua bahan tambahan selesai ditimbang. Hal ini bertujuan agar tidak ada kontaminasi dari bahan aktif ke bahan yang lainnya. Pembacaan timbangan dilakukan pada keadaan stabil selama 30 detik. Untuk produk steril, penimbangan bahan dilakukan di bawah Laminar Air Flow (LAF). Proses penimbangan diawali ketika bahan baku beserta bincard-nya yang sudah disiapkan sesuai dengan MRD dibawa ke ruang antara menggunakan hand pallet. Kemudian di ruang antara tersebut dibuka kemasan terluarnya dan dimasukkan ke dalam ruang dispensary untuk ditimbang. Bincard digunakan untuk mencatat hasil penimbangan dan stok yang tersisa yang nantinya akan disesuaikan dengan pencatatan stok di EXACT. Setelah penimbangan selesai, bagian gudang akan mengeluarkan Production Issue (PI). Bahan yang telah ditimbang selanjutnya diberi label penimbangan dan diserahkan ke departemen produksi beserta dokumen-dokumen terkait.

3.6.1.2 Finished Good Warehouse

Finished Good Warehouse atau gudang obat jadi digunakan untuk menyimpan hasil produksi berupa obat jadi yang siap dikirimkan ke distributor. Proses penerimaan obat jadi dimulai dengan dikirimnya produk dari departemen produksi, tepatnya bagian central packaging ke gudang obat jadi. Obat jadi diterima beserta dengan PHP (Pengiriman Hasil Produksi) yang mencantumkan

25

Universitas Indonesia

tanggal dokumen, nomor dokumen, nomor item, nama produk, nomor batch, Expired Date (ED), dan quantity (jumlah keseluruhan atau batch). Setelah petugas gudang memerikasa kesesuaian barang dengan PHP, kemudian berkas PHP ditandatangani, barang diterima oleh gudang dan selanjutnya dicatat. Obat jadi kemudian disimpan, namun belum dapat diedarkan ke distributor pusat yaitu PT Anugrah Pharmindo Lestari (APL) sebelum mendapat status released dari QA/QC baik dari dokumen maupun kondisi fisik dari obat jadi tersebut. Obat jadi disimpan pada ruangan sesuai dengan persyaratan penyimpanannya. Gudang obat jadi memiliki beberapa ruangan, yaitu:

1) Non AC Area, yaitu ruangan dengan suhu ≤ 30 °C dan kelembaban ≤ 75%, digunakan untuk menyimpan obat yang tidak memerlukan persyaratan suhu secara khusus dalam penyimpanannya.

2) AC Area, yaitu ruangan dengan suhu ≤ 25 °C dan kelembaban ≤ 75%, digunakan untuk obat yang harus disimpan pada suhu tersebut.

3) Cool Storage Area, yaitu ruangan dengan Suhu 2-8 °C, digunakan untuk menyimpan produk injeksi.

4) Quarantine Area yaitu ruangan untuk menyimpan obat yang masih dalam status pemeriksaan QC, terutama untuk obat-obat kembalian dari distributor.

Untuk produk retur dari distributor (produk yang mendekati expired date, rusak kemasannya dan recall) dapat diterima kembali beserta dokumen retur (dimana yang tercantum sama seperti dokumen PHP) sehingga dapat dilihat nomor batch produk yang kembali. Untuk barang yang mendekati expired date, barang dapat dikembalikan ke PT Prafa, minimal 3 bulan sebelum melewati batas expired date. Selanjutnya dilakukan pengecekan fisik dan setelah itu dilakukan serah terima ke gudang. Dokumen retur yang memiliki rangkap empat diserahkan masing-masing satu ke distributor, QA/QC, Accounting dan satu lembar untuk dokumentasi gudang. Selanjutnya QA/QC melakukan peneriksaan fisik dan laboratorium. QA/QC menyatakan disposisi untuk produk retur terkait ED apakah dimusnahkan (jika memang sudah ED) atau untuk produk yang ternyata belum ED maka produk tersebut dapat ditolak dan dikembalikan ke distributor pusat APL. Sedangkan untuk produk yang kemasannya rusak, keputusan disposisi dari

QA/QC dapat direpacking (jika lebih dari 10 unit) atau jika kerusakan dikarenakan kelalaian distributor (proses distribusi, penyimpanan yang tidak sesuai kondisi penyimpanan) maka biaya repacking ditanggung oleh pihak distributor dan untuk barang recall akan segera dimusnahkan agar tidak menumpuk di gudang.

Proses pengeluaran obat jadi dari gudang obat jadi harus berdasarkan Purchase Order (PO) dari distributor. Setelah PO diterima oleh UNILAB, PO diubah menjadi Sales Order (SO) oleh bagian marketing dari UNILAB. Kemudian SO dikirim ke PT Prafa dan diubah menjadi Delivery Order (DO) oleh PT Prafa. Petugas gudang yang menerima SO segera mengecek ketersediaan barang (dipilih berdasarkan bets yang paling tua) dan memindahkan barang tersebut ke dekat pintu gudang agar memudahkan dalam pengangkutan barang oleh distributor. Pada hari yang disepakati distributor datang membawa surat jalan dan diterima oleh petugas gudang, setelah itu petugas gudang memberikan delivery order beserta produk kepada distributor. Distributor mengecek kesesuaian barang (fisik dan kuantitas) berdasarkan delivery order. Jika sudah sesuai kemudian delivery order ditandatangai oleh kedua belah pihak (petugas gudang dan supir) dan barang dimuat ke dalam truk.

3.6.1.3 Personal Activity Control (PAC).

Personal Activity Control berfungsi untuk merencanakan dan

mengendalikan jalannya proses produksi selama periode tertentu. Tahapan kerja dari Personal Activity Control adalah

a. Melakukan dan menetapkan pareto dari produk jadi

b. Merencanakan Production Order (PrO) bersama dengan Departemen Produksi.

c. Memonitor dan mengatur persediaan obat jadi. d. Mengeluarkan Production Order.

e. About to expired date (ATE) barang jadi.

f. Mengeluarkan Production Order Request (POR) barang jadi.

g. Menindaklanjuti POR sampai finished good masuk gudang obat jadi dan mendapatkan ijin released.

27

Universitas Indonesia

3.6.2 Production Department

Departemen produksi dipimpin oleh seorang apoteker sebagai manajer dan terdiri dari lima subdepartemen, yaitu General Pharmacy (GP) solid, Liquid Sterile Injection (LSI), betalaktam dan sefalosporin, P&G line, serta central packaging. Masing-masing subdepartemen dipimpin oleh seorang supervisor yang dibantu oleh beberapa section head. Struktur organisasi departemen produksi dapat dilihat pada lampiran 4. Kegiatan departemen produksi didasarkan pada forecast dari bagian marketing yang dituangkan dalam perencanaan produksi oleh PAC. Kemudian bagian PAC akan mengeluarkan perintah produksi (Production Order) yang dilengkapi dengan dokumen permintaan bahan baku dan bahan kemas ke gudang (Picking List), bukti pengeluaran bahan baku dan bahan kemas dari gudang (Production Issue) dan catatan pengolahan bets (Batch Production Record).

Bahan baku dan bahan kemas yang bisa digunakan untuk produksi adalah yang sudah mendapat label released dari QC. Bahan baku dan bahan kemas diletakkan di staging room oleh petugas gudang bersama dengan dokumen picking list, PI, Batch Production Record-Dispensing (BPR-D), dokumen penimbangan bahan baku dan PI untuk bahan kemas. Sesampainya di ruang produksi, bahan aktif harus ditimbang ulang sedangkan untuk eksipiennya tidak dilakukan penimbangan ulang.

Proses produksi dimulai dengan penyiapan jalur produksi (line clearance) untuk memastikan kesesuaian jenis dan jumlah bahan baku, kesiapan peralatan, serta kondisi ruangan. Selama proses dilakukan juga In Process Control (IPC) sesuai dengan SOP masing-masing sediaan, dibawah pengawasan Departemen Quality Control. Setelah selesai, produk ruahan yang dihasilkan dikirim ke central packaging untuk dilakukan pengemasan sekunder. Setelah proses pengemasan sekunder selesai, obat jadi akan dikirim ke gudang obat jadi, dilengkapi dengan dokumen Pengiriman Hasil Produksi (PHP) untuk kemudian disalurkan ke distributor. Setelah proses produksi selesai, dilakukan pembersihan terhadap semua mesin dan ruangan yang dipakai dan diberi label “bersih” lengkap dengan nama operator pelaksana, tanggal pembersihan, masa daluarsa, dan produk terakhir yang diproses.

3.6.2.1 General Pharmacy (GP) Solid

Bagian produksi sediaan GP solid menangani produksi tablet, kaplet, tablet salut gula dan salut film, tablet hisap, tablet effervescent, dan kapsul serta pengemasan primer seperti blistering dan stripping. Produksi GP solid menggunakan metode granulasi basah (wet granulation), granulasi kering (dry granulation) dan metode spraying.

a. Granulasi Basah

Proses produksi dengan granulasi basah dimulai dengan proses premixing zat aktif dan bahan pengisi menggunakan mixer. Setelah proses premixing selesai, dilanjutkan dengan penambahan bahan pengikat dan zat warna. Lama pengadukan harus sesuai karena ini merupakan critical control point dari proses ini. Selanjutnya dilakukan proses granulasi basah menggunakan mesh 6 atau 8, kemudian dikeringkan dengan Fluid Bed Dryer. Pada tahap ini dilakukan pemeriksaan kadar air granul atau Loss on Drying (LOD) menggunakan alat Sartoriu dengan nilai penerimaan yang bervariasi tergantung dari persyaratan yang ada pada dokumen pengolahan bets (BPR). Setelah dikeringkan granul dihaluskan (milling dengan powder mill) atau digranulasi kering dengan comminutor. Ukuran mesh yang akan digunakan pada granulasi kering biasanya berkisar antara 10-24, bergantung pada diameter tablet yang akan dicetak. Apabila tablet yang akan dicetak berdiameter kecil, maka digunakan mesh yang lebih tinggi. Penuangan granul pada hopper mesin harus sedikit demi sedikit karena jika tidak dilakukan maka akan terbentuk granul halus yang banyak dan akan menyebabkan variasi bobot.

Setelah milling proses dilanjutkan pada tahap final mixing yaitu pengadukan granul setelah penambahan lubrikan dan disintegran. Pengadukan lubricant dan granul dilakukan dalam waktu yang lebih singkat untuk menghindari banyaknya fines yang terbentuk. Selanjutnya, QC inspector akan mengambil sampel di tahap final mixing pada titik awal, tengah, dan akhir mixing tank untuk memeriksa homogenitas kadar granul. Selanjutnya dilakukan proses tabletting/capsule filling. Pada tahap ini, dilakuka juga prmeriksaan IPC yag meliputi waktu hancur, keseragaman bobot, keregasan, kekerasan, ketebalan

29

Universitas Indonesia

tablet, diameter tablet, dan penampilan untuk tablet serta waktu hancur, keseragaman bobot dan penampilan untuk kapsul.

Untuk produk yang memerlukan penyalutan, setelah proses pencetakan tablet dan mendapat status released, proses baru dapat dilanjutkan ke tahap penyalutan. Proses penyalutan yang dilakukan ada dua jenis yaitu penyalutan gula (sugar coating) dan penyalutan lapis tipis (film coating). Sugar coating memiliki empat lapisan antara lain lapisan isolasi (seal coat), sub coat (dalam hal ini penambahan bobot banyak), smoothing/colouring (dalam hal ini penambahan bobot sedikit) dan polishing. Pada lapisan isolasi terdapat parameter kritis yaitu core harus tertutup sempurna dengan lapisan seal coat sehingga core tidak terkena dengan lapisan sub coat (gula hidrofilik) yang dapat menyebabkan tablet rusak. Pada proses film coating, material dilarutkan dengan bahan pelarut organik (organic solvent) dan water soluble sebagai lapisan isolasi dan sebagai lapisan film digunakan eudragit dan pharmacoat. Proses film coating dimulai dengan pembuatan larutan, kemudian larutan dihomogenisasi lalu disaring. Cairan ini selanjutnya disemprotkan pada core melalui peristaltic pump. Yang perlu diperhatikan pada proses coating adalah pengontrolan bobot dan tampilan tablet selama proses coating. Pemeriksaan yang dilakukan dalam proses coating adalah waktu hancur dan disolusi tablet.

Tahap selanjutnya dilakukan pengemasan primer (blistering/stripping). Selama proses pengemasan primer, dilakukan juga random sampling test performace untuk hasil strip/blister pada tiap wadah pemeriksaan secara visual yang meliputi penampilan hasil blistering/stripping, penandaan nomor bets, dan tanggal kadaluarsa serta uji kebocoran/leakage test yang dilakukan minimal setiap 1 jam. Setelah melalui proses ini dan mendapat status released, selanjutnya produk dapat dikirim ke divisi central packaging untuk dilakukan pengemasan sekunder. Alur proses produksi sediaan solid dengan metode granulasi basah dapat dilihat pada lampiran 5.

b. Granulasi Kering

Proses granulasi kering dimulai dengan mixing zat aktif, bahan pengisi dan lubrikan. Selanjutnya dilanjutkan denga proses slugging. Setelah proses slugging

dilakukan pengayakan, kemudian tahapan final mixing dan pencetakan tablet atau pengisian kapsul. Setelah proses pencetakan, dilakukan proses penyalutan untuk tablet salut dan terakhir proses pengemasan primer. Alur produksi sediaan solid dengan metode granulasi kering dapat dilihat pada lampiran 6.

c. Metode Spraying

Proses spraying merupakan modifikasi dari granulasi basah sehingga proses produksi menjadi lebih efisien, dimana proses premixing dan pengadukan basah dilakukan menggunakan Fluid Bed Granulator. Larutan pengikat dibuat terlebih dahulu dengan menggunakan premier mixer lalu disemprotkan melalui sprayer (peristaltic pump) disertai dengan pengeringan hingga terbentuk granul yang sesuai dengan spesifikasi yang diinginkan. Setelah dilakukan pemeriksaan kadar air granul, kemudian dilakukan granulasi kering menggunakan mesin comminutor, lalu dilakukan final mixing dan pencetakan. Pada dasarnya semua bahan yang digunakan dalam proses spraying sama dengan proses granulasi basah, hanya jumlah larutan pengikat/binder yang diperlukan lebih banyak. Modifikasi prosedur ini memberikan beberapa keuntungan seperti adanya penghematan man hours (granulasi dan pengadukan basah tidak dilakukan), lead time produksi menjadi lebih singkat, biaya produksi berkurang, penghematan ruang produksi serta dari segi formulasi diperoleh waktu hancur tablet yang lebih baik. Alur produksi sediaan solid dengan metode spraying dapat dilihat pada lampiran 7.

3.6.2.2 Liquid Sterile Injection (LSI)

Liquid Sterile Injection (LSI) menangani produksi sediaan vial, ampul, infus (100 ml), tetes mata dan tetes telinga. Proses produksi steril non betalaktam menggunakan dua cara yaitu aseptis dan non-aseptis (filtrasi dan sterilisasi akhir). Untuk bahan aktif yang tidak tahan panas dilakukan teknik aseptis sedangkan yang tahan panas dilakukan secara sterilisasi akhir. Proses pengisian untuk produk aseptis dilakukan pada ruangan kelas A di bawah LAF (Laminar Air Flow) dengan latar belakang kelas B dan untuk produk sterilisasi akhir juga dilakukan pada ruangan kelas A dengan latar belakang kelas B/C.