PEMBUATAN MAGNET PERMANEN Nd2Fe14B

MELALUI METODE MECHANICAL ALLOYING

Skripsi

Diajukan Untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Sains ( S.Si )

Disusun Oleh:

NURUL ANWAR

NIM : 107097003038

PROGRAM STUDI FISIKA

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA

PEMBUATAN MAGNET PERMANEN Nd2Fe14B

MELALUI METODE MECHANICAL ALLOYING

Skripsi

Diajukan Kepada Fakultas Sains Dan Teknologi

Untuk Memenuhi Persyaratan Memperoleh

Gelar Sarjana Sains ( S.Si )

Disusun Oleh:

NURUL ANWAR

NIM : 107097003038

PROGRAM STUDI FISIKA

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA

LEMBAR PENGESAHAN

PEMBUATAN MAGNET PERMANEN Nd2Fe14B MELALUI METODE

MECHANICAL ALLOYING

Skripsi

Diajukan Kepada Fakultas Sains Dan Teknologi Untuk Memenuhi Persyaratan Memperoleh

Gelar Sarjana Sains ( S.Si )

Disusun Oleh: NURUL ANWAR NIM : 107097003038 Menyetujui, Pembimbing I Pembimbing II

( Arif Tjahjono, M.Si ) (Ir. Muljadi, M.Si )

NIP : 197511072007011015 NIP : 195711161983121002

Mengetahui,

Kepala Prodi Fisika, FST-UIN

(Drs.Sutrisno, M.Si) NIP : 195202021982031005

PENGESAHAN UJIAN

Skripsi berjudul “ Pembuatan Magnet Permanen Nd2Fe14B Melalui Metode

Mechanical Alloying” yang ditulis oleh Nurul Anwar dengan NIM

107097003038 telah diuji dan dinyatakan lulus dalam sidang Munaqosyah Fakultas Sains Dan Teknologi, Universitas Islam Negeri Syarif Hidayatullah Jakarta pada tanggal 27 juni 2011. Skripsi ini telah diterima sebagai salah satu syarat untuk memperoleh gelar sarjana Strata Satu (S1) Program Studi Fisika.

Jakarta, 27 juni 2011

Tim penguji,

Penguji I Penguji II

Drs.Sutrisno, M.Si Ambran Hartono, M.Si NIP : 195902021982031005 NIP : 19710408 2002121002

Mengetahui,

Dekan Fakultas Sains Dan Teknologi Kepala Program Studi Fisika

DR. Syopiansyah Jaya Putra, M.Sis Drs.Sutrisno, M.Si

LEMBAR PERNYATAAN

SAYA MENYATAKAN BAHWA YANG TERTULIS DIDALAM SKRIPSI INI ADALAH BENAR-BENAR HASIL KARYA SAYA SENDIRI, BUKAN JIPLAKAN DARI KARYA TULIS ORANG LAIN, BAIK SEBAGIAN MAUPUN SELURUHNYA. PENDAPAT ATAU TEMUAN ORANG LAIN YANG TERDAPAT DALAM SKRIPSI INI DIKUTIP DAN DIRUJUK SECARA ILMIAH.

Jakarta, Juni 2011

NURUL ANWAR

ABSTRAK

Telah dilakukan sintesis dan karakterisasi paduan Nd2Fe14B melalui metode mechanical alloying dengan bahan baku unsur Nd, Fe dan B. Serbuk Nd, Fe dan B dicampur dan di milling melalui proses milling basah dengan variasi waktu milling selama 10, 20, dan 40 jam. Hasil refinement pola difraksi sinar-x menunjukkan bahwa telah terjadi pertumbuhan fasa Nd2Fe14B pada milling selama 10, 20, dan 40 jam berturut-turut sebesar 13,53 %; 41,65 dan 69,46 %. Dan hasil pengamatan dengan menggunakan Scanning Electron Microscope menunjukkan bahwa pembentukan fasa Nd2Fe14B terdiri dari empat tahapan, yaitu proses pengecilan serbuk, proses penyatuan serbuk, proses pembentukan fasa baru, dan pengecilan butiran fasa baru. Telah terbentuk pula magnet permanen dari paduan Nd2Fe14B setelah dilakukan pencetakan dan magnetisasi.

ABSTRACT

The synthesis and characterization of Nd2Fe14B compound by using mechanical alloying technique have been performed with Nd, Fe and B material. The Nd, Fe and B powders are mixed and milled by wet milling with the variation of milling time 10, 20, and 40 hours. The measurement result of x-ray diffractions show that Nd2Fe14B phase already formed after milling of 10, 20, and 40 hours are 13.53 %, 41.65 %, and 69.46 %, respectively. The result of Scanning Electron Microscope show that the formation of Nd2Fe14B phase consist of four process, reduce powder size, welding predominance process, formation of new phase, and reduce powder size of new phase. And also produced the permanent magnet from Nd2Fe14B after molded and magnetization.

KATA PENGANTAR

Segala puji bagi Allah pencipta semesta alam yang senantiasa memberikan nikmatNya terutama nikmat Iman dan Islam serta sehat jasmani dan rohani sehingga penulis dapat menyelesaikan skripsi ini.

Sholawat beriring salam semoga selalu tercurah keharibaan baginda Nabi akhir zaman Muhammad SAW, seorang Ummi yang mampu memperkenalkan kita kepada ilmu pengetahuan.

Sebagai manusia biasa, penulis menyadari bahwa tidak ada satupun pekerjaan yang dapat diselesaikan sendirian, terselesaikannya skripsi ini tidak lepas dari dukungan berbagai pihak. Oleh karena itu dengan kerendahan hati penulis menghaturkan terima kasih kepada :

1. Ibunda tersayang dan Ayahanda tercinta yang selalu mencurahkan kasih sayang, do’a, dukungan moril dan materil. Dan untuk kakak-kakak dan adik-adik ku yang selalu memberikan motivasi.

2. Bapak Arif Tjahjono, M.Si selaku Pembimbing utama yang dengan kesabaran telah menyempatkan dirinya untuk membimbing penulis selama tahap penyelesaian skripsi ini.

3. Bapak Ir. Muljadi, M.Si dan Prof. Perdamean Sebayang selaku pembimbing di PUSPIPTEK LIPI Fisika yang telah banyak membantu dalam bimbingan selama penelitian.

4. Bapak DR.Syopiansyah Jaya Putra , M.Si, selaku Dekan Fakultas Sains dan Teknologi Universitas Islam Negeri Syarif Hidayatullah Jakarta. 5. Bapak Drs. Sutrisno, M.Si, selaku Kepala Prodi Fisika, FST-UIN.

6. Seluruh staf pengajar Prodi Fisika UIN Syarif Hidayatullah Jakarta yang telah membekali penulis dengan ilmu pengetahuan.

7. Bapak Deni Mahadi, bapak Lukman Faris, kang Jufri, Fajar dan seluruh staf peneliti LIPI Fisika Serpong terima kasih atas bimbingan serta bantuannya selama penelitian

8. Especially for my princess “F.I.W.L” terimakasih atas motivasi nya . 9. Teman-teman seperjuangan Fisika “07 UIN Jakarta, terutama

teman-teman matrial Dayat Sudayat, Ardiansyah dan Ahmad Fauzi Badilah. 10. Semua pihak yang tidak bisa disebutkan satu persatu dan telah banyak

membantu penulis dalam menyelesaikan skripsi ini.

Bagaimanapun penulis menyadari bahwa dalam karya tulis ini masih banyak terdapat kekurangan. Untuk itu, penulis akan sangat berterima kasih atas saran dan kritik yang membangun dari pembaca, besar harapan penulis agar karya tulis ini dapat bermanfaat.

Akhirnya, hanya kepada Allah SWT penulis memohon semoga bagi mereka dilimpahkan pahala yang berlipat ganda atas segala batuan dan di catat sebagai pahala di sisi-Nya

Jakarta, Juni 2011

DAFTAR ISI PERSETUJUAN PENGESAHAN ... i LEMBAR PERNYATAAN ... ii ABSTRAK ... iii ABSTRACT ... iv KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiii

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 4

1.6 Sistematika Penulisan ... 4

BAB II. LANDASAN TEORI ... 6

2.1 Kemagnetan Bahan ... 6 2.1.1 Feromagnetik ... 6 2.1.2 Paramagnetik ... 8 2.1.3 Diamagnetik ... 10 2.2 Histerisis Magnet ... 11 2.3 Sifat-sifat Magnet ... 13

2.4 Unsur Pemadu Pada Nd2Fe14B ... 14

2.4.1 Neodymium(Nd) ... 15

2.4.2 Besi (Fe) ... 16

2.4.3 Boron (B) ... 17

2.5 Mechanical Alloying ... 21

BAB III METODE PENELITIAN ... 22

3.1 Waktu dan Tempat Penelitian ... 22

3.2 Bahan dan Peralatan penelitian ... 22

3.3.1 Preparasi Pembuatan Nd2Fe14B ... 24

3.3.2 Proses Pembuatan Nd2Fe14B ... 25

3.3.3 Proses pencetakan magnet dari Nd2Fe14B (non milling) ... 26

3.3.4 Proses pencetakan magnet dari Nd2Fe14B (milling) ... 27

3.3.5 Karakterisasi Hasil ... 27

BAB IV HASIL DAN PEMBAHASAN ... 29

4.1 Pembuatan Magnet Permanen Nd2Fe14B ... 29

4.1.1 NdFeB Hasil Sintesis setelah milling 10 jam ... 31

4.1.2 NdFeB Hasil Sintesis setelah milling 20 jam ... 33

4.1.3 NdFeB Hasil Sintesis setelah milling 40 jam ... 35

4.2 Hasil Pengujian XRD Nd2Fe14B ... 41

4.2.1 NdFeB yang telah dicetak (non milling dan milling) ... 41

4.2.2 Hasil Magnetisasi Nd2Fe14B ... 43 BAB V PENUTUP ... 49 5.1 Kesimpulan ... 49 5.2 Saran ... 49 DAFTAR PUSTAKA ... 50 LAMPIRAN ... 52

DAFTAR TABEL

Tabel 2.1 Susunan Elektron dan Tingkat Oksidasi Unsur–unsur Lantanida ... 15

Tabel 2.2 Mineral-Mineral Bijih Besi Bernilai Ekonomis ... 17

Tabel 4.1 Nilai density, Br, Hc dan BHmaks berdasarkan variasi komposisi resin (Nd2Fe14B non milling) ... 43 Tabel 4.2 Nilai density, Br, Hc dan BHmaks berdasarkan variasi komposisi resin

DAFTAR GAMBAR

Gambar 2.1.Grafik hubungan antara magnetik terhadap temperatur T pada

bahan feromagnetik ... 8

Gambar 2.2.Grafik hubungan antara suseptibilitas magnetik terhadap temperatur T pada bahan paramagnetik. ... 10

Gambar 2.3 kurva magnetisasi. (a) induksi awal B versus medan magnet H ... 12

Gambar 2.3 kurva magnetisasi. (b) Loop histerisis (magnet lunak). ... 12

Gambar 2.3 kurva magnetisasi. (c) Loop histerisis (magnet keras). ... 12

Gambar 2.4 Struktur Kristal Boron Dengan Sel Satuan Ikosahedral. ... 18

Gambar 2.5 Struktur Diboron ... 19

Gambar 2.6 Ikatan 3c-2e B-H-B dan B-B-B ... 20

Gambar 2.7 Boron jenis arachno ... 21

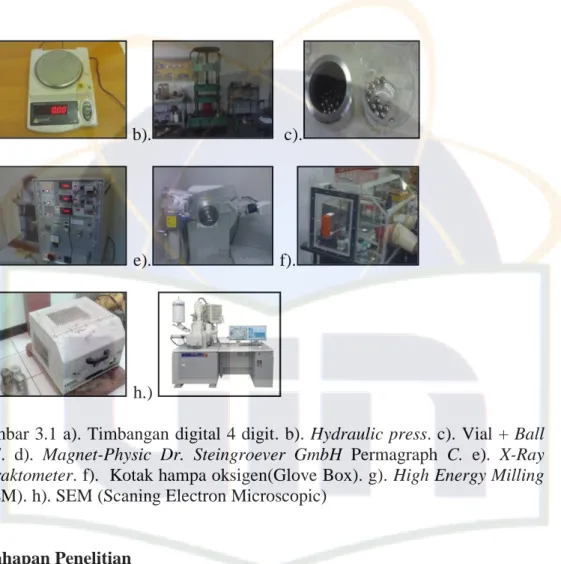

Gambar 3.1 a). Timbangan digital 4 digit. ... 24

Gambar 3.1 b). Hydraulic press. ... 24

Gambar 3.1 c). Vial + Ball Mill. ... 24

Gambar 3.1 d).Magnet-Physic Dr. Steingroever GmbH Permagraph ... 24

Gambar 3.1 e). X-Ray Difraktometer. ... 24

Gambar 3.1 f). Kotak hampa oksigen (Glove Box). ... 24

Gambar 3.1 g). High Energy Milling (HEM). ... 24

Gambar3.2 Diagram Alur Pembuatan Magnet Nd2Fe14B ... 28

Gambar 4.1 Pola difraksi sinar-x sampel gabungan ... 29

Gambar 4.2 Identifikasi fasa pola difraksi sinar-x sampel original ... 30

Gambar 4.3 Refinement pola difraksi sinar-x dan foto SEM sampel Original .... 30

Gambar 4.4 Identifikasi fasa pola difraksi sinar-x sampel mill 10 jam ... 32

Gambar 4.5 Refinement difraksi sinar-x dan foto SEM sampel mill 10 jam ... 32

Gambar 4.6 Identifikasi fasa pola difraksi sinar-x sampel mil 20 jam ... 34

Gambar 4.7 Refinement difraksi sinar-x dan foto SEM sampel mill 20 jam. ... 34

Gambar 4.8 Identifikasi fasa pola difraksi sinar-x sampel mill 40 jam ... 36

Gambar 4.9 Refinement difraksi sinar-x dan foto SEM sampel mill 40 jam ... 37

Gambar 4.10 Proses tumbukan bola-bola dalam media milling ... 39

Gambar 4.11 Difraktogram Nd2Fe14B non milling ... 41

Gambar 4.12 Difraktogram Nd2Fe14B hasil milling ... 42

Gambar 4.13 (a),(b),(c) Beberapa jenis kurva pada sampel non milling ... 44

DAFTAR LAMPIRAN

Lampiran 1. Sudut 2 theta Nd2Fe14B Non Milling ... 54

Lampiran 2. Sudut 2 theta Nd2Fe14B Milling ... 56

Lampiran 3. Kurva Histerisis Nd2Fe14B Non Milling ... 58

BAB I PENDAHULUAN

1.1. Latar Belakang

Seiring dengan berkembangnya teknologi, baik dibidang mekanika, elektronika, otomotif bahkan sampai kedokteran, maka pengembangan industri magnet memiliki peranan yang sangat penting, hal ini disebabkan oleh karena teknologi tersebut memilki ketergantungan terhadap penggunaan magnet sebagai salah satu komponen didalamnya. Di Indonesia telah dikembangkan industri magnet ferrit, magnet yang dihasilkan dari industri tersebut memiliki Br sebesar 4,10479 (kG) dan Hc sebesar 3,32064(kOe).

Mengingat bahan baku seperti besi (Fe) banyak dijumpai di Indonesia, maka perlu dimanfaatkan secara optimal. Maka disini perlu adanya pengembangan lebih lanjut dari magnet ferrite kearah magnet yang berbasis logam tanah jarang karena magnet jenis ini bisa menghasilkan Br sebesar 10 (kG) dan Hc sebesar 12 (kOe). Diharapkan dengan basis teknologi yang telah dikuasai seperti dalam proses pembuatan magnet permanen ferrite, maka dapat dilakukan adopsi teknologi tersebut untuk penguasaan pembuatan magnet yang berbasis logam tanah jarang (Nd-Fe-B).

Neodymium Iron Boron (Nd2Fe14B) merupakan bahan magnet permanen yang memiliki medan anisotropi dan energy produk yang sangat tinggi, serta mampu menghasilkan neomagnet, yaitu magnet yang memiliki medan magnet yang lebih baik dari pada magnet biasa serta memiliki Br dan Hc yang paling

tinggi. Sehingga dengan keunggulan tersebut memungkinkan munculnya perkembangan teknologi berupa penurunan berat dan volume speaker, dinamo yang lebih kuat sehingga mampu mengerakkan mobil, serta memungkinkan munculnya mobil bertenaga listrik yang dapat digunakan untuk perjalanan jauh. Untuk menunjang perkembangan teknologi yang semakin pesat dan canggih tersebut, maka dibuatlah industri magnet permanen berbasis logam tanah jarang (NdFeB) melalui metode mechanical alloying.

Akan tetapi selain keunggulan-keunggulan yang telah dikemukakan diatas, magnet ini juga memiliki beberapa kekurangan, yaitu suhu Curie nya relative rendah sekitar 200-300 0C, sehingga sulit untuk diaplikasikan pada suhu tinggi. Bahan ini juga memilki ketahanan korosi yang relative rendah sehingga dalam aplikasinya diperlukan

surface treatmen melalui coating atau pelapisan[3-5].

1.2. Rumusan Masalah

Sesuai dengan latar belakang masalah yang telah dikemukakan bahwa bahan baku unsur (Fe) banyak dijumpai di Indonesia, maka industri magnet permanen ferrit harus diarahkan ke arah industri magnet permanen logam tanah jarang. Karena magnet permanen logam tanah jarang memiliki keunggulan dibandingkan dengan magnet permanen lainnya, yaitu memiliki Br dan Hc yang paling tinggi.

Maka permasalahan dalam penelitian ini adalah sebagai berikut :

1. Bagaimanakah proses pembuatan magnet logam tanah jarang Nd2Fe14B agar terbentuk suatu paduan yang rigid dan bisa menghasilkan Br dan Hc yang tinggi.

2. Berapakah kondisi optimum (komposisi resin) agar diperoleh remanensi maksimal.

1.3. Tujuan Penelitian

1. Membuat magnet permanen Nd2Fe14B melalui metode (mechanical

alloying) dengan bahan baku serbuk Nd-Fe-B.

2. Menentukan komposisi resin optimum yang dapat menghasilkan nilai Br dan Hc yg paling tinggi.

.

1.4. Batasan Masalah

Batasan masalah dalam penelitian ini adalah : 1. Nd-Fe-B yang digunakan adalah produk Aldrich.

2. Karakterisasi bahan Nd2Fe14B hasil yang akan dilakukan meliputi:

a. Karakterisasi dengan pengukuran kurva histerisis magnetik untuk menentukan besaran remanensi (Br), koersifitas (Hc), energi hasil maksimum (BH)

maks. Besaran ini yang digunakan untuk melihat bahan magnetik tersebut termasuk soft magnet atau hard magnet.

b. Metode XRD, untuk mengetahui struktur kristal hasil sintesis yang kemudian dibandingkan dengan produk komersial.

c. Metode SEM, untuk mengetahui morfologi permukaan sebelum dan sesudah milling pada proses sintesis.

1.5. Manfaat Penelitian

Dengan dibuatnya magnet permanen Nd2Fe14B ini diharapkan akan memiliki nilai jual yang tinggi karena magnet ini memiliki keunggulan dibandingkan dengan magnet permanen lainnya, yaitu memiliki Br dan Hc yang paling tinggi. Produk hasil penelitian ini dapat digunakan untuk bahan dasar dalam industri elektronik, misalnya generator listrik dll.

1.6. Sistematika Penulisan

Penulisan penelitian ini dibuat sesuai urutan bab serta isinya yang secara garis besar dapat diuraikan sebagai berikut :

BAB I. PENDAHULUAN

Pada bab ini berisi tentang latar belakang, perumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penulisan.

BAB II. TEORI DASAR

Teori dasar berisi materi-materi pendukung penelitian yang terdiri atas, kemagnetan bahan, unsur pemadu Nd2Fe14B, histerisis magnet, sifat-sifat magnet, metode (mechanical alloying).

BAB III. METODE PENELITIAN

Pada bab ini akan dijelaskan mengenai tempat penelitian, alat dan bahan yang digunakan, serta langkah kerja yang dilakukan dalam penelitian ini.

BAB IV. HASIL DAN PEMBAHASAN

Bab ini berisi tentang hasil-hasil penelitian dan pembahasannya.

BAB V. PENUTUP

Penutup berisi tentang kesimpulan hasil penelitian yang telah dilakukan serta saran-saran yang berkaitan dengan hasil kesimpulan penelitian.

DAFTAR PUSTAKA

Berisikan pengarang buku, judul buku, edisi buku, tempat penerbit, tahun penerbitan dari buku-buku yang digunakan sebagai sumber informasi atau literatur dari alat tersebut serta sumber – sumber lain.

BAB II

LANDASAN TEORI

2.1 Kemagnetan Bahan

Berdasarkan perilaku molekulnya di dalam medan magnetik luar, bahan terdiri atas tiga kategori, yaitu feromagnetik, paramagnetik dan diamagnetik. Sebagian besar mineral di alam bersifat diamagnetik atau paramagnetik. Namun, ada beberapa mineral yang bersifat feromagnetik. Mineral-mineral ini yang umumnya tergolong dalam oksida besi-titanium, sulfide besi dan hidrooksida besi yang disebut sebagai mineral magnetik. Dari segi kuantitas keberadaan mineral-mineral ini sangat kecil. Meskipun demikian, keberadaan mineral-mineral- mineral-mineral tersebut pada tanah atau batuan, fasa, ukuran dan bentuk butiran erat kaitannya dengan genesa serta perubahan lingkungan yang dialami oleh tanah atau batuan tersebut.

2.1.1 Feromagnetik

Feromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetik m positif yang sangat tinggi. Dalam bahan ini sejumlah kecil medan

magnetik luar dapat menyebabkan derajat penyearahan yang tinggi pada momen dipol magnetik atomnya. Dalam beberapa kasus, penyearahan ini dapat bertahan sekalipun medan pemagnetannnya telah hilang. Ini terjadi karena momen dipol magnetik atom dari bahan- bahan feromagnetik ini mengerahkan gaya- gaya yang

kuat pada atom tetangganya sehingga dalam daerah ruang yang sempit momen ini disearahkan satu sama lain sekalipun medan luarnya tidak ada lagi. Daerah ruang tempat momen dipol magnetik disearahkan ini disebut daerah magnetik. Dalam daerah ini, semua momen magnetik disearahkan, tetapi arah penyearahannya beragam dari daerah ke daerah sehingga momen magnetik total dari kepingan mikroskopik bahan feromagnetik ini adalah nol dalam keadaan normal[16].

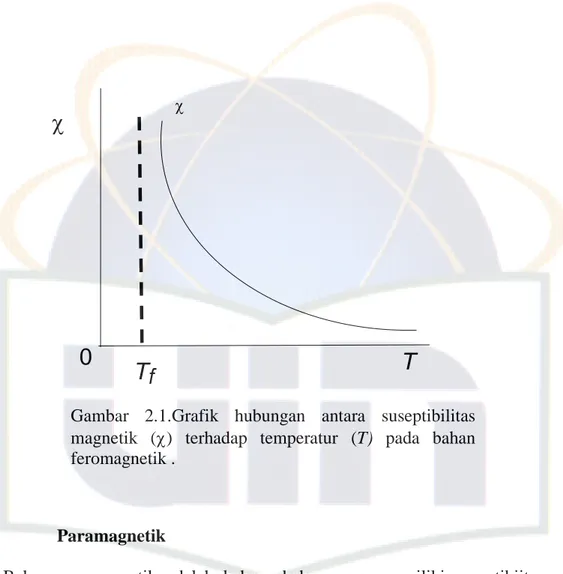

Pada temperatur tertentu bahan feromagnetik akan berubah menjadi bahan paramagnetik, temperatur transisi ini dinamakan temperatur curie. Diatas temperatur curie orientasi momen magnetik akan menjadi acak, dan suseptibilitas magnetiknya diberikan oleh persamaan:

f T T C (2.1)

Dimana C adalah tetapan Curie dan Tf adalah temperatur Curie. Persamaan 2.1

merupakan hukum Curie- Weiss, besar tetapan Curie adalah

f T C (2.2) B B k g N C 2 0 ( ) (2.3)

Dimana adalah konstanta Weiss yang besarnya

2 0 B f B g N T k (2.4)Gambar 2.1.Grafik hubungan antara suseptibilitas magnetik () terhadap temperatur (T) pada bahan feromagnetik .

2.1.2 Paramagnetik

Bahan paramagnetik adalah bahan- bahan yang memiliki suseptibiitas magnetik m yang positif dan sangat kecil. Paramagnetik muncul dalam bahan

yang atom- atomnya memiliki momen magnetik hermanen yang berinteraksi satu sama lain secara sangat lemah. Apabila tidak terdapat Medan magnetik luar, momen magnetik ini akan berorientasi acak. Dengan daya medan magnetik luar, momen magnetik ini arahnya cenderung sejajar dengan medannya, tetapi ini dilawan oleh kecenderungan momen untuk berorientasi acak akibat gerakan termalnya. Perbandingan momen yang menyearahkan dengan medan ini bergantung pada kekuatan medan dan pada temperaturnya. Pada medan magnetik luar yang kuat pada temperatur yang Sangat rendah, hampir seluruh momen akan disearahkan dengan medannya[16].

0

T

T

f

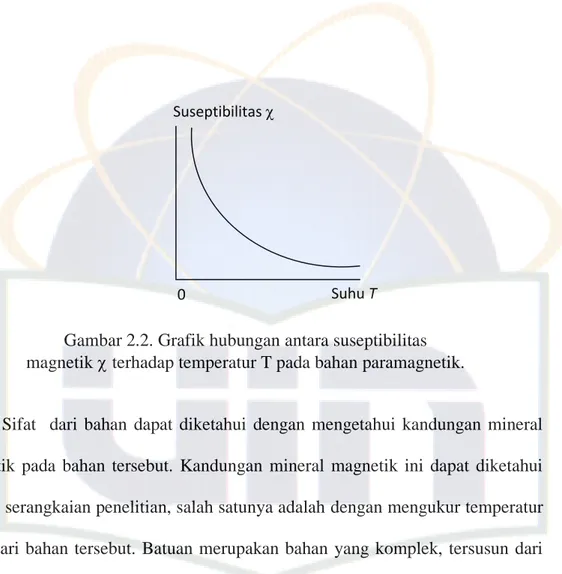

Karakteristik dari bahan yang bersifat paramagnetik adalah memiliki momen magnetik permanen yang akan cenderung menyearahkan diri sejajar dengan arah medan magnet dan harga suseptibilitas magnetiknya berbanding terbalik dengan suhu T. Variasi dari nilai susceptibilitas magnetik yang berbanding terbalik dengan suhu T adalah merupakan hukum Curie

T k J J g V N B B 1 3 2 (2.5) T k P V N B B 2 2 3 (2.6) T C (2.7)Persamaan di atas adalah merupakan persamaan hukum Curie dimana T adalah suhu pengamatan, B adalah bilangan Bohr Magneton, N adalah jumlah

atom bahan, k adalah konstanta Boltzman, C adalah tetapan Curie, P adalah B

bilangan Bohr Magneton efektif, dan g adalah faktor Lande.

1

12 g J J P (2.8)

1 1 1 2 1 2 3 J J L L S S g (2.9)Gambar 2.2. Grafik hubungan antara suseptibilitas magnetik terhadap temperatur T pada bahan paramagnetik.

Sifat dari bahan dapat diketahui dengan mengetahui kandungan mineral magnetik pada bahan tersebut. Kandungan mineral magnetik ini dapat diketahui dengan serangkaian penelitian, salah satunya adalah dengan mengukur temperatur

curie dari bahan tersebut. Batuan merupakan bahan yang komplek, tersusun dari

lebih satu mineral magnetik. Dengan pengukuran temperatur curie, dapat menentukan mineral magnetik yang terkandung dalam batuan.

2.1.3 Diamagnetik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas negatif dan sangat kecil. Sifat diamagnetik ditemukan oleh Faraday pada tahun 1846 ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan bahwa medan induksi dari magnet tersebut menginduksi momen magnetik pada bismuth pada arah yang berlawanan dengan medan induksi pada magnet[16].

Suseptibilitas

Suhu T 0

2.2 Histerisis Magnet

Magnet biasanya dibagi atas dua kelompok : magnet lunak dan magnet

keras. Magnet keras dapat menarik bahan lain yang bersifat magnet. Selain itu

sifat kemagnetannya dapat dianggap cukup kekal. Magnet lunak dapat bersifat magnetic dan dapat menarik magnet lainnya, namun hanya berada dalam medan magnet. Sifat kemagnetannya tidak kekal.

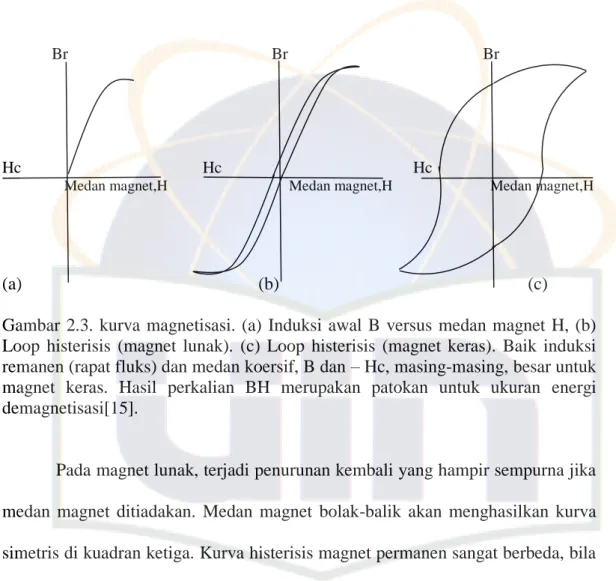

Perbedaan antara magnet permanen atau magnet keras dan magnet lunak dapat dilakukan dengan menggunakan loop histerisis yang telah dikenal seperti pada gambar 2.3.

Bila bahan magnet berada dalam medan magnet, H “garis gaya yang berdekatan” akan tertarik ke dalam bahan tersebut sehingga rapat fluks meningkat. Dikatakan bahwa, induksi magnet, B meningkat. Dengan sendirinya, jumlah induksi tergantung pada medan magnet dan jenis bahan. Pada contoh gambar 2.3, rasio B/H tidak linear, terjadi lompatan induksi mencapai level yang tinggi, kemudian rasio tersebut hampir konstan dalam medan yang lebih kuat[15].

Br Br Br

Hc Hc Hc Medan magnet,H Medan magnet,H Medan magnet,H

(a) (b) (c)

Gambar 2.3. kurva magnetisasi. (a) Induksi awal B versus medan magnet H, (b) Loop histerisis (magnet lunak). (c) Loop histerisis (magnet keras). Baik induksi remanen (rapat fluks) dan medan koersif, B dan – Hc, masing-masing, besar untuk magnet keras. Hasil perkalian BH merupakan patokan untuk ukuran energi demagnetisasi[15].

Pada magnet lunak, terjadi penurunan kembali yang hampir sempurna jika medan magnet ditiadakan. Medan magnet bolak-balik akan menghasilkan kurva simetris di kuadran ketiga. Kurva histerisis magnet permanen sangat berbeda, bila medan magnet ditiadakan, induksi tersisa akan menghasilkan induksi remanen, Br. Medan yang berlawanan yang disebut medan koersif, -Hc, diperlukan sebelum induksi turun menjadi nol, sama dengan magnet lunak loop tertutup, akan tetapi magnet permanen memiliki simetri 1800C.

Karena hasil kali medan magnet (A/m) dan induksi (V.det/m2) merupakan energi per satuan volume, luas daerah hasil integrasi di dalam loop histerisis adalah sama dengan energi yang diperlukan untuk satu siklus magnetisasi mulai dari nol 0 sampai +H hingga –H sampai 0. Energi yang dibutuhkan magnet lunak dapat diabaikan, akan tetapi magnet permanen memerlukan energi lebih banyak

sehingga pada kondisi ruang demagnetisasi dapat diabaikan. Dikatakan magnetisasi permanen.

Magnet permanen dapat diberi indeks berdasarkan medan koersif yang diperlukan untuk menghilangkan induksi. Patokan ukuran yang lebih baik adalah hasil kali BH. Hasil kali sesaat BH maksimum lebih sering digunakan karena merupakan barier energi kritis yang harus dilampaui. Magnet lunak merupakan pilihan tepat untuk penggunaan pada arus bolak-balik atau frekuensi tinggi, karena harus mengalami magnetisasi dan demagnetisasi berulang kali selama selang satu detik. Spesifikasi yang agak kritis untuk magnet lunak adalah induksi jenuh (tinggi), medan koersif (rendah), dan permeabilitas maksimum (tinggi).

2.3 Sifat – Sifat Magnet

Koersivitas digunakan untuk membedakan hard magnet atau soft

magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya.

Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya. Untuk menghilangkan kemagnetannya diperlukan intensitas magnet H yang besar.

Tidak seperti bahan soft magnet yang mempunyai medan magnet B sebesar μ

0M, dalam magnet permanen, magnetisasi bukan merupakan fungsi linier yang sederhana dari rapat fluks karena nilai dari medan magnet H yang digunakan dalam magnet permanen secara umum jauh lebih besar dari pada dalam bahan soft

magnet.

Remanen atau ketertambatan adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada

saat intensitas medan magnetik H berharga nol dan medan magnet B menunjukkan harga tertentu. Bagaimanapun juga koersivitas pada magnet permanen akan menjadi kecil jika remanensi dalam magnetisasi juga kecil. Oleh karena itu besar nilai remanensi yang dikombinasikan dengan besar koersivitas menjadi sangat penting.

Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan, nilai medan magnet B akan selalu konstan walaupun medan eksternal H dinaikkan terus. Remanensi bergantung pada saturasi magnetisasi. Untuk magnet permanen saturasi magnetisasi seharusnya lebih besar dari pada soft magnet.

2.4 Unsur Pemadu Pada Nd2Fe14B

Paduan merupakan perpaduan dari beberapa unsur pada skala mikrosopik, seperti pada penyusunan magnet Nd2Fe14B juga terdiri dari beberapa unsur pemadu yaitu Nd, Fe dan B.

2.4 .1 Neodymium (Nd)

Neodymium (Nd) adalah unsur kimia yang pada tabel susunan berkala termasuk kedalam kelompok unsur lantanida dan dikenal sebagai unsur tanah jarang yang memiliki nomor atom 60 serta konfigurasi elektron terluarnya adalah [Xe]6S24F4. Unsur–unsur lantanida atau lanthanons dikenal dengan nama fourteen elements, karena jumlahnya 14 unsur, seperti Cerium (Ce), Praseodymium(Pr), Neodymium(Nd), Promhetium(Pm), Samarium(Sm), Europium(Eu), Gadolinium(Gd), Terbium(Tb), Dysprosium(Dy), Holmium(Ho), Erbium(Er), thulium(Tm), Yterbium(Yb) dan Lutetium (Lu).

Unsur–unsur tersebut ditemukan dialam dalam bentuk mineral yang merupakan campuran oksida, depositnya banyak ditemukan di Scandinavia, India, Unisoviet dan Amerika. Banyak jenis mineral yang mengandung unsur – unsur lantanida seperti La, Ce, Pr, Nd sebesar 90%, diikuti unsur – unsur lainnya seperti yttrium (Yt) dan logam berat lainnya sebesar 10 %. Monazite dan jenis mineral lainnya mengandung unsur – unsur lantanida dengan tingkat oksidasi ±3 dan sedikit unsur europium yang umumnya memiliki tingkat oksidasi ±2.

Pada tabel 2.1 adalah susunan elektron dan tingkat oksidasi unsur–unsur lantanida. Terlihat bahwa semua unsur – unsur lantanida membentuk ion–ion 3+.

NO Unsur Atom M2+ M3+ M4+ NO Unsur Atom M2+ M3+ M4+

1 La 4d 6S2 - [Xe] - 11 Ho 4f11 6S2 - 4f2 - 2 Ce 4f2 6S2 - 4f2 [Xe] 12 Er 4f12 6S2 - 4f2 - 3 Pe 4f3 6S2 - 4f2 4f2 13 Tm 4f13 6S2 4f2 4f2 - 4 Nd 4f4 6S2 4f2 4f2 4f2 14 Yb 4f14 6S2 4f2 4f2 - 5 Lm 4f5 6S2 - 4f2 - 6 Pm 4f6 6S2 4f2 4f2 - 7 Pu 4f7 6S2 4f2 4f2 - 8 Gd 4f7 5d 6S2 - 4f2 - 9 Tb 4f9 6S2 - 4f2 4f2 10 Dy 4f10 6S2 - 4f2 4f2

Untuk beberapa unsur lantanida mempunyai tingkat oksidasi 2+ dan 4+, seperti Nd, Sm, Eu, Tm dan Yb mempunyai tingkat oksidasi 2+ sedangkan Ce, Pr, Nd, Tb dan Dy mempunyai tingkat oksidasi 4+, Lu dan Gd hanya membentuk tingkat oksidasi 3+, sebab masing – masing unsur

memilki tingkat konfigurasi elektron yang stabil yaitu 4F14 dan 4F7. Khusus untuk unsur neodymium(Nd), unsur ini mempunyai tingkat oksidasi 4+(Nd4+) dengan konfigurasi elektron f2 tetapi sangat tidak stabil untuk mencapai konfigurasi f0, f7, f14 yang stabil. Untuk Nd2+, f4 memberikan alasan yang kuat untuk meyakini bahwa walaupun kestabilan f0, f7, f14 menjadi salah satu factor thermodinamik dan kinetic yang sama atau sangat penting untuk menentukan kestabilan tingkat oksidasi.

2.4.2 Besi (Fe)

Besi merupakan logam kedua yang paling banyak di bumi ini yang membentuk 5% dari pada kerak bumi. Karakter endapan besi ini berupa endapan yang berdiri sendiri namun seringkali ditemukan berasosiasi dengan mineral logam lainya. Kadang besi sebagai kandungan logam tanah (residual), namun jarang memiliki nilai ekonomis yang tinggi. Kebanyakkan besi ini hadir dalam pelbagai jenis senyawa oksida, endapan besi yang ekonomis umumnya berupa Magnetite, Hematite, Limonite, dan Siderite. Dari mineral-mineral bijih besi magnetite adalah mineral dengan kandungan Fe paling tinggi, tetapi terdapat dalam jumlah kecil. Sementara hematite merupakan mineral bijih utama yang dibutuhkan dalam industri besi.

Beberapa jenis genesa dan endapan yang memungkinkan endapan besi bernilai ekonomis

3. Magnetik: Magnetite dan Titaniferous magnetite 4. Metasomatik kontak: magnetite dan specularite 5. Pergantian/replacement: magnetite dan hematite 6. Sendimentasi/placer: hematite, limonite, dan siderite

7. Kosentrasi mekanik dan residual: hematite, magnetite, dan limonite 8. Oksidasi: limonite dan hematite.

Table2.2. Mineral-Mineral Bijih Besi Bernilai Ekonomis

MINERAL SUSUNAN

KIMIA

KANDUNGAN FE%

KLASIFIKASI KOMERSIL

Magnetite FeO, Fe3O4 72,4 Magnetic atau bijih hitam

Hematite Fe2O3 70 Bijih merah

Limonite Fe2O3.nH2O 59-63 Bijh coklat

Siderite FeCO3 48,2 Spathic, black band, clay ironstone

2.4.3 Boron (B)

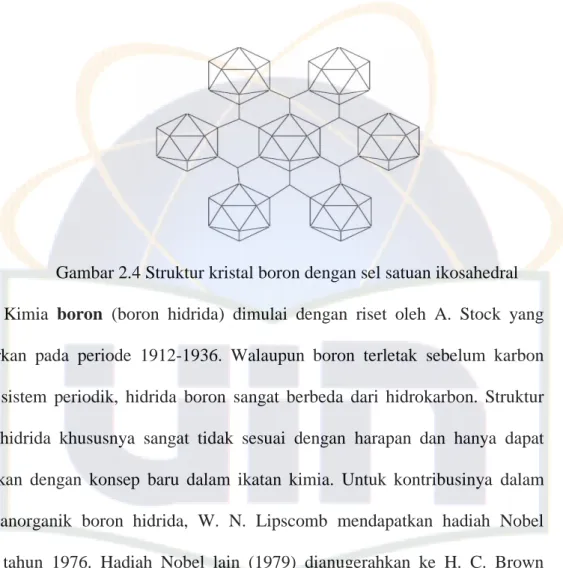

Boron yang telah dimurnikan adalah padatan hitam dengan kilap logam. Sel satuan kristal boron mengandung 12, 50, atau 105 atom boron, dan satuan struktural ikosahedral B12 terikat satu sama lain dengan ikatan 2 pusat 2 elektron (2c-2e) dan 3 pusat 2 elektron (3c-2e) (ikatan tuna elektron) antar atom boron (Gambar 4.1). Boron bersifat sangat keras dan menunjukkan sifat semikonduktor.

Gambar 2.4 Struktur kristal boron dengan sel satuan ikosahedral Kimia boron (boron hidrida) dimulai dengan riset oleh A. Stock yang dilaporkan pada periode 1912-1936. Walaupun boron terletak sebelum karbon dalam sistem periodik, hidrida boron sangat berbeda dari hidrokarbon. Struktur boron hidrida khususnya sangat tidak sesuai dengan harapan dan hanya dapat dijelaskan dengan konsep baru dalam ikatan kimia. Untuk kontribusinya dalam kimia anorganik boron hidrida, W. N. Lipscomb mendapatkan hadiah Nobel Kimia tahun 1976. Hadiah Nobel lain (1979) dianugerahkan ke H. C. Brown untuk penemuan dan pengembangan reaksi dalam sintesis yang disebut hidroborasi.

Karena berbagai kesukaran sehubungan dengan titik didih boron yang rendah, dan juga karena aktivitas, toksisitas, dan kesensitifannya pada udara, Stock mengembangkan metoda eksperimen baru untuk menangani senyawa ini dalam vakum. Dengan menggunakan teknik ini, ia mempreparasi enam boron B2H6, B4H10, B5H9, B5H11, B6H10, dan B10H14 dengan reaksi magnesium borida, MgB2, dengan asam anorganik, dan menentukan komposisinya. Namun, riset lanjutan ternyata diperlukan untuk menentukan strukturnya. Kini, metoda sintesis yang awalnya digunakan Stock menggunakan MgB2 sebagai pereaksi

hanya digunakan untuk mempreparasi B6H10. Karena reagen seperti litium tetrahidroborat, LiBH4, dan natrium tetrahidroborat, NaBH4, kini mudah didapat, dan diboron, B2H6, yang dipreparasi dengan reaksi 3 LiBH4 + 4 BF3.OEt2 → 2 B2H6 + 3LiBF4 + 4 Et2O, juga mudah didapat, boron yang lebih tinggi disintesis dengan pirolisis diboron.

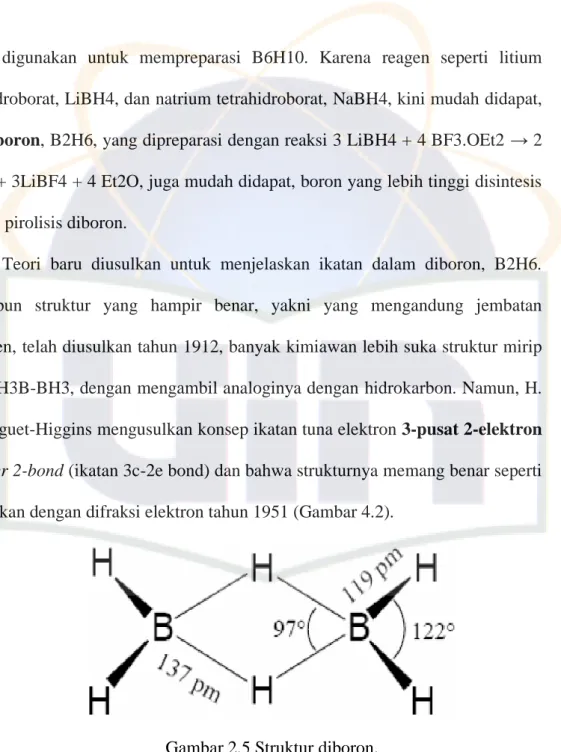

Teori baru diusulkan untuk menjelaskan ikatan dalam diboron, B2H6. Walaupun struktur yang hampir benar, yakni yang mengandung jembatan hidrogen, telah diusulkan tahun 1912, banyak kimiawan lebih suka struktur mirip etana, H3B-BH3, dengan mengambil analoginya dengan hidrokarbon. Namun, H. C. Longuet-Higgins mengusulkan konsep ikatan tuna elektron 3-pusat 2-elektron

3-center 2-bond (ikatan 3c-2e bond) dan bahwa strukturnya memang benar seperti

dibuktikan dengan difraksi elektron tahun 1951 (Gambar 4.2).

Gambar 2.5 Struktur diboron.

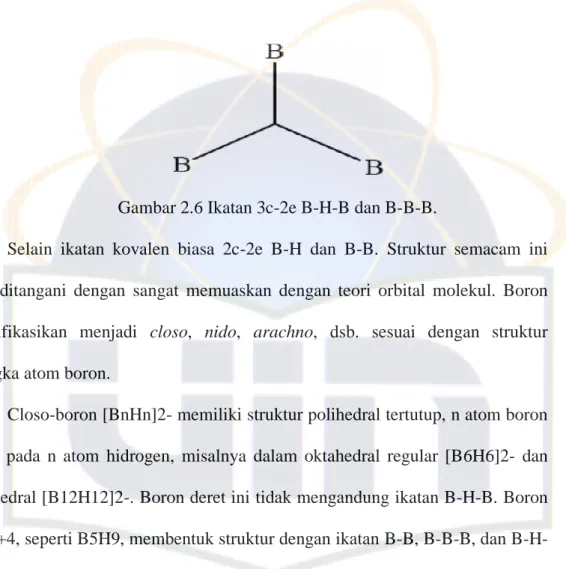

Struktur ini juga telah dielusidasi dengan difraksi elektron, analisis struktur kristal tunggal sinar-X, spektroskopi inframerah, dsb, dan memang boron terbukti mengandung ikatan 3c-2e B-H-B dan B-B-B berikut:

Gambar 2.6 Ikatan 3c-2e B-H-B dan B-B-B.

Selain ikatan kovalen biasa 2c-2e B-H dan B-B. Struktur semacam ini dapat ditangani dengan sangat memuaskan dengan teori orbital molekul. Boron diklasifikasikan menjadi closo, nido, arachno, dsb. sesuai dengan struktur kerangka atom boron.

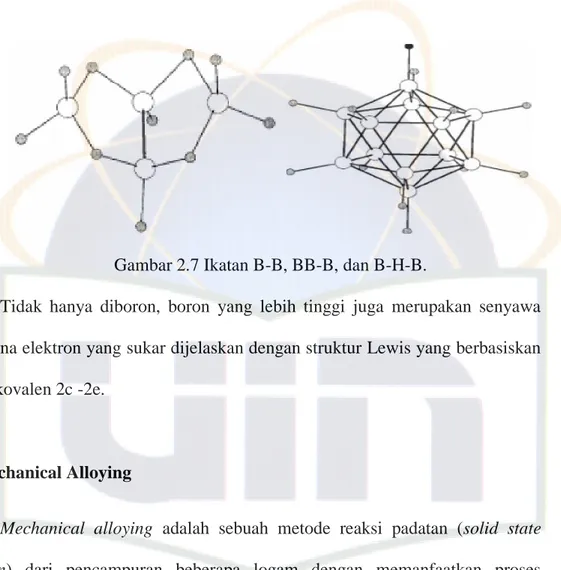

Closo-boron [BnHn]2- memiliki struktur polihedral tertutup, n atom boron terikat pada n atom hidrogen, misalnya dalam oktahedral regular [B6H6]2- dan ikosahedral [B12H12]2-. Boron deret ini tidak mengandung ikatan B-H-B. Boron BnHn+4, seperti B5H9, membentuk struktur dengan ikatan B-B, B-B-B, dan B-H-B dan kehilangan sudut polihedral closo boron, dan disebut dengan jenis boron

nido. Boron BnHn+6, seperti B4H10, memiliki struktur yang kehilangan dua

sudut dari tipe closo dan membentuk struktur yang lebih terbuka. Kerangka juga dibangun oleh ikatan B-B, BB-B, dan B-H-B, dan jenis ini disebut boron jenis

Gambar 2.7 Ikatan B-B, BB-B, dan B-H-B.

Tidak hanya diboron, boron yang lebih tinggi juga merupakan senyawa yang tuna elektron yang sukar dijelaskan dengan struktur Lewis yang berbasiskan ikatan kovalen 2c -2e.

2.5 Mechanical Alloying

Mechanical alloying adalah sebuah metode reaksi padatan (solid state reaction) dari pencampuran beberapa logam dengan memanfaatkan proses

deformasi untuk membentuk suatu paduan dimana proses pencampuran serbuk berupa proses penghancuran partikel serbuk pada energi tinggi ball mill yang dihasilkan dari tumbukkan dari bola-bola. Proses sebenarnya dari mechanical

alloying (MA) adalah mencampurkan serbuk dan medium gerinda (biasanya bola

besi/baja). Campuran ini kemudian dimilling beberapa lama sehingga keadaan tetap dari serbuk tercapai dimana komposisi serbuk semuanya sama seperti ukuran elemen-elemen pada awal pencampuran serbuk. Bagian-bagian terpenting dari proses mechanical alloying (MA) adalah bahan baku, tipe milling dan variabel proses milling.

BAB III

METODE PENELITIAN

3.1. Waktu Dan Tempat Penelitian

Penelitian ini dilakukan selama 6 bulan (10 November- 10 April) di beberapa laboratorium, yaitu: Pusat Penelitian dan Pengembangan Fisika Terapan (P2FT) Lembaga Ilmu Pengetahuan Indonesia (LIPI) Puspiptek Serpong. Pusat Penelitian dan Pengembangan Fisika Terapan (P2FT) Lembaga Ilmu Pengetahuan Indonesia (LIPI) Bandung dan Pusat Laboratorium Terpadu UIN Syarif Hidayatullah Jakarta.

3.2. Bahan dan Peralatan Penelitian 1. Bahan a. Neodymium(Nd). b. Besi (Fe) c. Boron (B) d. Toluen (C3H7) e. Resin Epoksi

2. Peralatan Penelitian

a. Timbangan digital 4 digit

b. Hydraulic press cap 16 ton, Ram Dia 100 mm, dengan kapasitas 16 ton yang digunakan untuk mengepress bahan-bahan sampai dengan tekanan 3 ton.

c. Vial + Ball Mill (mechanical alloying), digunakan untuk menghaluskan / meratakan campuran bahan dan membentuk paduan dari unsur yang dimasukan.

d. Magnet-Physic Dr. Steingroever GmbH Permagraph C yang terdapat di Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI Bandung, digunakan sebagai alat karakterisasi intensitas magnetik dari Stronsium Ferit.

e. X-Ray Difraktometer yang terdapat di Pusat Laboratorium Terpadu UIN Syarif Hidayatullah Jakarta, digunakan sebagai alat karakterisasi struktur dari Nd2Fe14B.

f. Kotak hampa oksigen(Glove Box). g. High Energy Milling (HEM).

a). b). c).

d). e). f).

g). h.)

Gambar 3.1 a). Timbangan digital 4 digit. b). Hydraulic press. c). Vial + Ball

Mill. d). Magnet-Physic Dr. Steingroever GmbH Permagraph C. e). X-Ray Difraktometer. f). Kotak hampa oksigen(Glove Box). g). High Energy Milling

(HEM). h). SEM (Scaning Electron Microscopic)

3.3. Tahapan Penelitian

3.3.1. Preparasi Pembuatan Nd2Fe14B

Bahan yang disiapkan berupa serbuk Nd-Fe-B dari produk Aldrich dengan tingkat kemurnian lebih dari 99,8 %. Untuk proses pembuatan Nd-Fe-B, tahapan-tahapan yang dilakukan adalah:

a. Penimbangan masing-masing serbuk Neodymium (Nd), serbuk Besi (Fe), serbuk Boron (B)

b. Pencampuran serbuk Nd-Fe-B dan toluene (C3H7) c. Penggilingan Nd-Fe-B dengan mechanical alloying.

3.3.2. Proses Pembuatan Nd2Fe14B

Peralatan yang digunakan untuk metode mechanical alloying adalah High

Energy Milling (HEM) Spex 8000 yang terdapat di laboratorium Bidang

Karakterisasi dan Analisis Nuklir (BKAN), Pusat Teknologi Bahan Industri Nuklir (PTBIN), Badan Tenaga Nuklir Nasional (BATAN) dengan spesifikasi

normal speed 4500 rpm, run time 90 menit, of time 30 menit, dan on-off cycle 1

kali, seperti yang ditunjukkan pada Gambar 3.1(g). HEM ini terdiri dari sebuah wadah (vial) yang di dalamnya terdapat bola-bola (ball mill) yang bergerak secara spin dan berfungsi untuk menghancurkan bahan tersebut. Vial ini terbuat dari bahan stainless steel (SS) dengan bentuk seperti tabung dengan panjang 7,6 cm dan diameter 5,1 cm. Sedangkan ball mill juga terbuat dari bahan stainless steel (SS) dengan diameter bola sebesar 12 mm. Paduan NdFeB dibuat sebanyak 15 gram yang terdiri dari campuran antara Neodymium (Nd), Besi (Fe) dan Boron (B). Baik Nd, Fe, dan B digunakan dari produk Aldrich dengan tingkat kemurnian lebih dari 99,8%, dengan perbandingan stokiometri unsur Nd : Fe : B = 2 : 14 : 1. Dan berdasarkan teorema mesh ratio sama dengan 8, untuk massa sampel

sebanyak 15 gram diperlukan massa bola-bola sejumlah 120 gram. Serbuk Nd, Fe dan B ini dicampur di dalam vial dan ditambahkan toluen untuk menghindari terjadinya oksidasi. Proses ini banyak digunakan untuk menghasilkan berbagai macam bahan nanostruktur. Selain untuk menghasilkan butiran yang relatif kecil, HEM ini juga menyebakan terbentuknya struktur yang metastabil. Pada penelitian ini, sampel NdFeB di-milling dengan variasi waktu milling selama 10 jam, 20 jam, dan 40 jam di suhu ruang dalam lingkungan Argon.

Pengamatan struktur mikro sampel dilakukan dengan menggunakan SEM (scanning electron microscope) 515 Philip. Sedangkan pengamatan kualitas dan kuantitas fasa-fasa yang ada di dalam sampel menggunakan peralatan X – Ray

Diffractometer (XRD) merek Philip, type PW1710. Pengukuran pola difraksi

sampel dilakukan dengan berkas sinar-x dari tube anode Cu dengan panjang gelombang, = 1,5406 Å, mode: continuous-scan, step size : 0,02, dan time per

step : 0,5 detik. Analisis profil difraktometer sinar-x yang diperoleh dilakukan

dengan menggunakan perangkat lunak program GSAS (Rietveld Analysis) [7]. Karakterisasi SEM dan XRD ini dilakukan di Pusat Teknologi Bahan Industri Nuklir - BATAN.

3.3.3 Proses Pencetakan Magnet dari Nd2Fe14B (non milling)

Seperti hal nya pada proses pembuatan NdFeB, pada proses ini juga dilakukan penimbangan bahan baku di dalam glovebox untuk menghindari terjadinya oksidasi yang bisa mengakibatkan korosif pada bahan. Kemudian dilakukan penimbangan untuk membuat 5 sampel, masing-masing sampel memiliki berat sama sebesar 15 gram. Pada masing-masing sampel ditambahkan perekat berupa resin epoksi cair dengan variasi 10%, 20%, 30%, 40% dan 50% secara berurutan. Sampel kemudian dicetak dengan hidrolik press dengan tekanan 100 Pa. Setelah itu, hasil cetakan didiamkan satu hari dan dimagnetisasi. Kemudian dilakukan pelapisan berupa penyemprotan cat.

3.3.4 Proses Pencetakan Magnet dari Nd2Fe14B (milling)

Seperti hal nya pada proses pembuatan NdFeB, pada proses ini juga dilakukan penimbangan bahan baku di dalam glovebox untuk menghindari terjadinya oksidasi yang bisa mengakibatkan korosif pada bahan. Kemudian dilakukan penimbangan untuk membuat 5 sampel, masing-masing sampel memiliki berat sama sebesar 15 gram. Pada masing-masing sampel ditambahkan perekat berupa resin epoksi cair dengan variasi 10%, 20%, 30%, 40% dan 50% secara berurutan. Sampel kemudian dicetak dengan hidrolik press dengan tekanan 100 Pa. Setelah itu, hasil cetakan didiamkan satu hari dan dimagnetisasi. Kemudian dilakukan pelapisan berupa penyemprotan cat.

3.3.5. Karakterisasi Hasil

Bahan dikarakterisasi berdasarkan sifat magnetik yaitu melalui pengukuran dari data alat permagraph yang ada di Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI Bandung, serta analisis struktur secara mikroskopik dengan metode difraksi sinar-X di PLT (pusat laboratorium terpadu) UIN Syarif Hidayatullah Jakarta. Metode difraksi sinar-X memberikan bukti tentang adanya struktur kristal[15].

Karakterisasi struktur mikroskopis pada penelitian ini dilakukan setelah proses pencetakan sampel. Pada karakterisasi ini dilakukan pengukuran pada masing-masing sampel. Sedangkan untuk mengetahui sifat kemagnetan sampel yang dihasilkan, dilakukan magnetisasi dengan menggunakan alat Permagraph yang ada di Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI

Bandung. Data dari alat Permagraph berupa kurva histerisis dengan nilai-nilai besaran tertentu, yaitu besarnya nilai induksi remanen (Br), nilai koorsivitas (Hc) dan nilai energi produk maksimum (BH)

maks.

Adapun diagram alur pembuatan Nd2Fe14B lebih rinci dilakukan dengan tahapan sebagai berikut :

Gambar.3.2 Diagram Alur Nd2Fe14B PELAPISAN

Nd2Fe14B Non Milling

dengan komposisi resin 10%, 20%, 30%, 40%,

50 %

Nd2Fe14B Milling (120

jam) dengan komposisi resin 10%, 20%, 30%, 40%, 50 % KARAKTERISASI XRD MAGNETISASI HASIL XRD DAN SEM PENCAMPURAN Nd, Fe, B (mechanical alloying)

milling 10, 20, 40 (jam)

KESIMPULAN KARAKTERISASI

SIFAT KEMAGNETAN

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pembuatan Magnet Permanen Nd2Fe14B

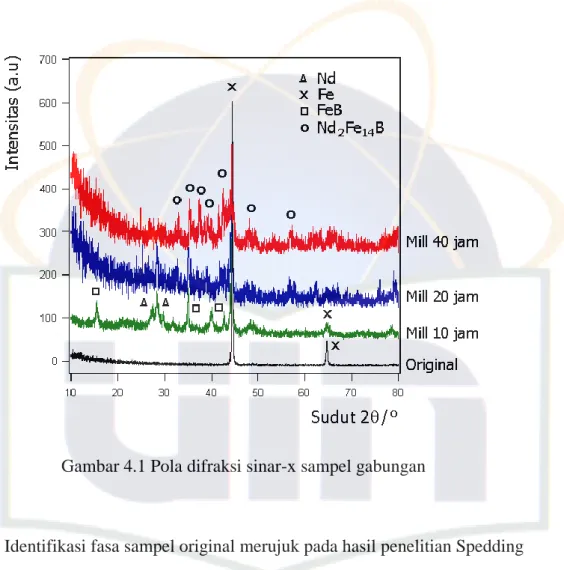

Sampel dibuat melalui reaksi padatan dengan mencampurkan logam-logam penyusun dengan perbandingan stoikiometri unsur Nd : Fe : B = 2 : 14 : 1. Pada awalnya campuran hanya terdiri dari serbuk Nd, Fe dan B yang masih berdiri sendiri-sendiri. Kemudian campuran di milling selama 10 jam, 20 jam dan 40 jam. Hasil pengukuran difraksi sinar-x dari campuran Nd-Fe-B masing-masing keadaan ditunjukkan seperti pada Gambar 4.1. Pada gambar tersebut terlihat kondisi awal (original) campuran tidak mengandung impuritas dan hanya terdiri dari fasa Nd, Fe dan B.

Gambar 4.1 Pola difraksi sinar-x sampel gabungan

Identifikasi fasa sampel original merujuk pada hasil penelitian Spedding [8], Basinski [9], dan Decker [10] yang berturut-turut untuk fasa Nd, Fe, dan B seperti yang ditunjukkan pada Gambar 4.2.

(a) Profil obsevasi dan kalkulasi dari pola difraksi sinar-x sample

(b) Morfologi permukaan (c) Fraksi massa

Gambar 4.3 Refinement pola difraksi sinar-x dan foto SEM sampel Original Analisis awal dari dari bahan dasar, yaitu : serbuk Nd, Fe dan B ini ditunjukkan seperti pada Gambar 4.3. Pada Gambar 4.3 ditunjukkan hasil

refinement pola difraksi sinar-x sampel original (campuran bahan dasar). Hasil refinement ini menghasilkan kualitas fitting sangat baik dengan faktor R yang

sangat kecil juga. Faktor R merupakan criteria of fit dan faktor χ2 adalah

goodness of fit yang bernilai sangat kecil, dan menurut Izumi nilai χ2

(chi-squared) yang diperkenankan maksimum 1,3 [7]. Criteria fitting pada Gambar 4.3

adalah wRp = 23.64, Rp = 16.57 dan χ2 (chi-squared) = 1.068. Pada Gambar 4.3 tampak hasil refinement pola difraksi sinar-x menunjukkan bahwa sampel terdiri dari tiga fasa, yaitu fasa Nd, Fe, dan B yang berturut-turut memiliki fraksi massa sebesar 25.25 %, 73.76 %, dan 0.98 % berat. Hasil ini memberikan konfirmasi

bahwa sampel original (campuran awal) memiliki perbandingan stoikiometri yang sudah sesuai dengan yang diharapkan. Dan berdasarkan hasil pengamatan morfologi permukaan menggunakan SEM menunjukkan bahwa campuran memiliki ukuran partikel yang relatif kecil sekitar 1-3 m dan tampak terdistribusi secara merata di seluruh permukaan sampel sehingga diharapkan campuran ini secara visual telah homogen.

4.1.1 NdFeB Hasil Sintesis Setelah Dimilling 10 Jam

Kemudian setelah milling selama 10 jam, tampak terjadi perubahan fasa yang diduga telah terbentuk fasa FeB dan Nd2Fe14B, walaupun masih mengandung fasa dari unsur awal pembentuknya dengan jumlah fraksi diduga relatif menurun. Identifikasi fasa sampel mill 10 jam merujuk pada hasil penelitian Hendricks [11], dan Isnard [12] yang berturut-turut untuk fasa FeB, dan Nd2Fe14B seperti yang ditunjukkan pada Gambar 4.4.

(a) Profil obsevasi dan kalkulasi dari pola difraksi sinar-x sample

(b) Morfologi permukaan (c) Fraksi massa

Gambar 4.5 Refinement pola difraksi sinar-x dan foto SEM sampel mill 10 jam

Pada Gambar 4.5 diperlihatkan hasil refinement pola difraksi sinar-x dan foto SEM sampel milling 10 jam. Criteria fitting pada Gambar 4.8 adalah wRp = 25.73, Rp = 20.29 dan χ2 (chi-squared) = 1.377. Dari pengamatan foto SEM menunjukkan bahwa serbuk mulai mengecil dan sebagian diduga telah mengalami penyatuan. Hasil ini didukung dengan analisis profil difraksi sinar-x pada sampel yang telah di milling selama 10 jam. Tampak bahwa puncak-puncak fasa Nd, Fe dan B mulai menurun yang ditandai dengan simbol panah ke bawah (). Dan tampak mulai terjadi pertumbuhan puncak disekitar sudut 32o, 37o, dan 42o yang ditandai dengan simbol panah ke atas (). Puncak-puncak ini merupakan fasa

Nd2Fe14B. Hasil refinement dari pola difraksi sinar-x ini menunjukkan bahwa terjadi pertumbuhan fasa Nd2Fe14B sebesar 13.53 %. Penurunan puncak terjadi pada fasa Nd dan Fe yang berturut-turut menjadi 5.03 % dan 50.52 %. Sedangkan puncak-puncak boron (B) sudah hilang pada mill 10 jam ini. Hal ini diduga sebagian dari fasa-fasa tersebut sudah mulai bereaksi satu sama lain membentuk paduan. Namun pertumbuhan fasa Nd2Fe14B ini diikuti dengan pertumbuhan fasa FeB, sehingga reaksi yang terjadi setelah mill selama 10 jam seperti persamaan reaksi berikut :

2Nd + 14Fe + B 0.14Nd2Fe14B + 5.02FeB + 0.38Nd + 9.78Fe

4.1.2 NdFeB Hasil Sintesis Setelah Dimilling 20 Jam

Selanjutnya setelah dilakukan milling selama 20 jam tampak ada fasa-fasa yang menurun dan ada fasa yang meningkat seperti yang ditunjukkan pada Gambar 4.6.

(a) Profil obsevasi dan kalkulasi dari pola difraksi sinar-x sample

(b) Morfologi permukaan (c) Fraksi massa

Gambar 4.7 Refinement pola difraksi sinar-x dan foto SEM sampel mill 20 jam

Pada Gambar 4.7 diperlihatkan hasil refinement pola difraksi sinar-x dan foto SEM sampel mill 20 jam. Criteria fitting pada Gambar 4.7 adalah wRp = 34.40, Rp = 25.08 dan χ2 (chi-squared) = 1.345. Berdasarkan hasil foto SEM tampak sekali bahwa serbuk mulai lebih menyatu dan sudah hampir tidak tampak lagi fasa-fasa Nd dan FeB, namun belum seluruhnya terdifusi membentuk fasa Nd2Fe14B. Dan hasil refinement pola difraksi sinar-x hasil milling selama 20 jam menunjukkan bahwa terjadi penurunan puncak Nd dan FeB berturut-turut menjadi sebesar 3,56 % dan 4,48 %, sedangkan pertumbuhan Nd2Fe14B menjadi lebih

signifikan menjadi sebesar 41,65 %. Dari gambar pola difraksi sinar-x tersebut tampak sekali bahwa sebagian puncak-puncak fasa Nd dan FeB telah berkurang tinggal puncak tertinggi dari Nd dan FeB yang masih muncul disekitar sudut 28o dan 35o. Sedangkan puncak-puncak fasa Fe masih banyak terlihat walaupun intensitasnya mulai menurun secara signifikan. Hal ini berarti sebagian serbuk Nd telah bereaksi dengan FeB membentuk fasa Nd2Fe14B seperti persamaan reaksi berikut :

0.14Nd2Fe14B + 5.02FeB + 0.38Nd + 9.78Fe 0.42Nd2Fe14B + 0.73FeB + 0.27Nd +

9.74Fe

4.1.3 NdFeB Hasil Sintesis Setelah Dimilling 40 Jam

Dan setelah dilakukan milling selama 40 jam berikutnya telah terbentuk fasa baru yang diduga adalah fasa Nd2Fe14B seperti yang ditunjukkan pada Gambar 4.8.

Gambar 4.8 Identifikasi fasa pola difraksi sinar-x sampel mill 40 jam

Berdasarkan hasil identifikasi awal pada masing-masing keadaan sampel tersebut, dapat disimpulkan bahwa sampel yang dimilling selama 40 jam telah

terbentuk fasa baru yang diduga adalah fasa NdFeB. Namun sejauh ini belum dapat dijelaskan mekanisme pembentukan fasa dari proses mechanical alloying ini. Sehingga perlu dianalisis lebih jauh masing-masing keadaan ini berdasarkan teorema Benyamin dan Volin [6].

(a) Profil obsevasi dan kalkulasi dari pola difraksi sinar-x sample

(b) Morfologi permukaan (c) Fraksi massa

Gambar 4.9 Refinement pola difraksi sinar-x dan foto SEM sampel mill 40 jam

Pada Gambar 4.9 diperlihatkan hasil refinement pola difraksi sinar-x dan foto SEM sampel mill 40 jam. Criteria fitting pada Gambar 4.9 adalah wRp = 33.63, Rp = 25.31 dan χ2 (chi-squared) = 1.365. Berangkat dari hasil foto SEM pula tampak bahwa serbuk cenderung mulai menyatu membentuk fasa baru dan proses milling mulai mengecilkan ukuran serbuk dari fasa baru tersebut. Dari hasil

pengukuran difraksi sinar-x menunjukkan puncak-puncak fasa Nd dan FeB hampir hilang dan puncak-puncak fasa Fe hanya terlihat pada puncak tertinggi dari fasa Fe, yaitu disekitar sudut 44o dengan nilai intensitasnya sangat rendah. Sedangkan fasa Nd2Fe14B tumbuh dengan sangat baik disekitar sudut 42o. Dari hasil refinement pola difraksi sinar-x hasil milling selama 40 jam ini menunjukkan bahwa terjadi penurunan puncak Nd dan FeB berturut-turut menjadi sebesar 1.11 % dan 2,47 %, sedangkan terjadi pertumbuhan yang signifikan dari fasa Nd2Fe14B sebesar 69,46 %.

Pada tahap ini hampir sebagian besar telah terbentuk fasa Nd2Fe14B walaupun masih menyisakan fasa Nd, Fe, dan FeB. Hal ini bisa dilihat dari hasil foto SEM yang menunjukkan serbuk dari fasa baru tersebut semakin mengecil. Apabila ditinjau dari hasil pengukuran difraksi sinar-x, puncak-puncak fasa Nd dan FeB sudah hilang. Hilangnya puncak-puncak fasa Nd dan FeB ini bukan berarti bahwa kandungan fraksi volume dari Nd dan FeB di dalam campuran berkurang, namun struktur kristal Nd dan FeB sebagian telah rusak dan berubah menjadi amorf, dan sebagian lagi telah bereaksi membentuk Nd2Fe14B. Dari hasil

refinement pola difraksi sinar-x menunjukkan bahwa kandungan terakhir

campuran ini terdiri dari fasa Nd2Fe14B, Nd, Fe dan FeB sesuai dengan persamaan reaksi sebagai berikut :

0.42Nd2Fe14B + 0.73FeB + 0.27Nd + 9.74Fe 0.69Nd2Fe14B + 0.4FeB + 0.08Nd + 5.22Fe

Hasil ini menunjukkan bahwa makin lama proses milling fraksi massa fasa Nd2Fe14B semakin meningkat. Jadi dengan proses milling basah ini sangat efektif selain melindungi sampel berinteraksi dengan oksigen juga sangat membantu pembentukan fasa Nd2Fe14B dengan baik.

Selama proses mechanical alloying, serbuk-serbuk Nd, Fe dan B secara periodik terjebak diantara bola-bola yang saling bertumbukan secara plastis terdeformasi. Bola-bola yang saling bertumbukan tersebut menyebabkan perpatahan, kemudian terjadi penyatuan dingin (cold welding) dari serbuk-serbuk secara elementer seperti yang di illustrasikan pada Gambar 8.

Gambar 8. Proses tumbukan bola-bola dalam media milling [6].

Ketika waktu milling meningkat, fraksi volume unsur-unsur dari bahan dasar menurun, sedangkan fraksi volume paduan meningkat. Ukuran, bentuk, kerapatan serbuk, dan derajat kemurnian mempengaruhi hasil akhir paduan. Ada empat tahapan dalam mechanical alloying menurut teorema Benyamin dan Volin [6]. Tahap petama adalah proses perataan serbuk dari bentuk bulat menjadi bentuk pipih (plat like) dan kemudian mengalami penyatuan (welding prodominance). Serbuk yang sudah diratakan (bentuk pipih) disatukan membentuk sebuah

lembaran (lamellar). Kemudian tahapan kedua adalah pembentukan serbuk pada arah yang sama (equiaxed), yaitu menyerupai lembaran berbentuk lebih pipih dan bulat. Perubahan bentuk ini disebabkan oleh pengerasan (hardening) dari serbuk.

Tahap ketiga adalah orientasi penyatuan acak (welding orientation) yaitu fragmen-fragmen membentuk partikel-partikel equaxed kemudian disatukan dalam arah yang berbeda dan struktur lembaran mulai terdegradasi. Tahap keempat mechanical alloying ini adalah proses steady state (steady state

processing), struktur bahan perlahan-lahan menghalus menjadi fragmen-fragmen,

kemudian fragmen-fragmen tersebut disatukan dengan fragmen-fragmen yang lain dalam arah berlawanan.

Kemudian setelah Nd2Fe14B terbentuk serbuk, serbuk tadi dibuat menjadi peletan magnet. Dicetak 10 buah peletan, 5 buah peletan dari Nd2Fe14B yang kasar (tidak di milling), 5 buah peletan dari Nd2Fe14B yang di milling selama 5 hari (120 jam). Pada proses pencetakan ditambahkan perekat berupa resin epoksi sebesar 10%, 20%, 30%, 40% dan 50 % pada kelima sampel tersebut secara berurutan kemudian ditambahkan pula hardness 2 tetes pada masing-masing sampel. Setelah dicetak peletan kemudian didiamkan selama 1 hari. Setelah itu dilakukan proses magnetisasi masing - masing sampel dan coating berupa penyemprotan cat.

4.2 Hasil Pengujian XRD untuk Nd2Fe14B

4.2.1 Nd2Fe14B yang telah dicetak (non milling )

Gambar 4.10 Difraktogram Nd2Fe14B yang tidak di milling

Pada gambar 4.11 diperlihatkan perbandingan antara difraktogram NdFeB hasil sintesa (non milling) dengan difraktogram NdFeB database. Terlihat bahwa difraktogram hasil sintesa sudah bersesuaian dengan difraktogram database meskipun intensitasnya tidak sama.

4.2.2 Nd2Fe14B yang telah dicetak (milling )

Gambar 4.12 Difraktogram Nd2Fe14B yang di milling

Pada gambar 4.11 diperlihatkan perbandingan antara difraktogram NdFeB hasil sintesa (milling) dengan difraktogram NdFeB database. Terlihat bahwa difraktogram hasil sintesa sudah bersesuaian dengan difraktogram database meskipun intensitasnya tidak sama. Dan tidak terjadi perubahan fasa setelah di milling.

4.3 Hasil Magnetisasi Nd2Fe14B

Karakterisasi sifat bahan NdFeB diperoleh dari data alat Permagraph yang ada di Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI Bandung. Hasil pengukuran berupa kurva histerisis diperoleh induksi remanen (Br) dan nilai koersivitasnya (Hc) cukup besar, nilai – nilai untuk sampel yang tidak di milling ditunjukkan dalam tabel 4.1

Tabel 4.1 Nilai density, Br, Hc dan BHmaks berdasarkan variasi komposisi resin (Nd2Fe14B non milling)

NO Resin (%) Density (gr/cm3) Br (KG) Hc (KOe) BHmaks (MGOe)

1 10 6,05 5,29 7,854 5,24 2 20 6,54 5,30 7,863 5,70 3 30 5,97 5,40 8,001 5,96 4 40 6,69 5,95 7,991 7,13 5 50 5,18 5,20 7,799 5,36 Rata – rata 6,086 5,428 7,9016 5,878

b). Kurva pengaruh komposisi Resin terhadap Density

c). Kurva pengaruh Density terhadap Br

Pada pengukuran kedua, untuk sampel yang di milling diperoleh induksi remanen (Br) dan nilai koersivitasnya (Hc) cukup besar. Nilai – nilai tersebut ditunjukkan dalam tabel 4.2.

Tabel 4.2 Nilai density, Br, Hc dan BHmaks berdasarkan variasi komposisi resin (Nd2Fe14B milling)

NO Resin (%) Density (gr/cm3) Br (KG) Hc (KOe) BHmaks (MGOe)

1 10 6,23 5,23 7,870 5,59 2 20 6,92 5,65 7,905 6,13 3 30 6,18 5,13 8,063 5,44 4 40 5,85 4,98 7,863 5,48 5 50 6,49 5,49 7,890 5,56 Rata- rata 6,33 5,29 7,918 5,64

Data pada tabel tersebut terlihat nilai induksi remanen (Br) rata-rata kedua sampel sebesar 5,362 kG, dengan nilai induksi remanen (Br) tertinggi 5,95 kG dari sampel yang tidak di milling. Salah satu ciri dari bahan magnet keras adalah nilai koersivitas Hc lebih dari 200 Oe (0,2 kOe) [14]. Sedangkan nilai Hc rata-rata kedua sampel sebesar 7,9099 kOe dengan Hc terbesar pada sampel yang di milling sebesar 8,063 kOe dan terkecil dengan nilai 7,779 kOe untuk sampel yang tidak di milling, hal ini menunjukkan bahwa kedua sampel sudah bersifat magnet keras.

a). Kurva pengaruh komposisi Resin terhadap Br

b). Kurva pengaruh komposisi Resin terhadap Density

c). Kurva pengaruh komposisi Density terhadap Br

Untuk melihat energi produk maksimum (BH)

maks dari magnet tersebut dapat diperoleh dari nilai maksimal hasil perkalian antara B dan H pada kuadran kedua kurva histerisis (daerah demagnetisasi). Semakin tinggi remanensi, maka gaya koersivitas dan loop histerisis semakin gemuk dan semakin besar pula energi produk maksimalnya. Energi produk maksimum (BH)

maks rata-rata diperoleh 5,727 MGOe dengan nilai (BH)

maks tertinggi sebesar 7,13 MGOe untuk sampel yang tidak di milling.

Semakin tinggi nilai remanen (Br) suatu bahan, semakin kuat pula sifat kemagnetannya. Induksi remanen yang tinggi diperlukan dalam penelitian ini untuk menghasilkan hard magnet yang baik. Untuk mendapatkan nilai remanen yang tinggi kerapatan bahan haruslah tinggi. Dalam penelitian ini dihasilkan nilai induksi remanen (Br) rata-rata sebesar 5,362 kG. Nilai induksi remanen juga bergantung pada kontribusi magnetik dari setiap elemen pembentuknya (domain). Makin banyak elemen pembentuknya makin besar pula sisa magnet yang ditinggalkan.

Nilai kerapatan dipengaruhi oleh tingkat kemurnian bahan baku, ukuran butiran, homogenitas besar butiran, homogenitas campuran bahan baku. Nilai kerapatan juga dipengaruhi oleh tingkat kemurnian bahan baku. Sebenarnya kemurnian bahan baku (Nd2Fe14B) baik yaitu 99 %, tetapi Nd2Fe14B yang dihasilkan dari proses sintesa hanya mencapai tingkat kemurnian 70 %, dan juga pada saat proses pencampuran dimungkinkan masuknya pengotor dalam bahan. Karena pengotor dan bahan secara mikro tidak dapat bersatu, sehingga

mengakibatkan terjadinya jarak atom antara bahan dan pengotor, akibatnya volume bahan menjadi bertambah. Bertambahnya volume mengakibatkan turunnya nilai kerapatan[13].

Nilai energi magnetik (BH)

maks rata-rata kedua sampel lebih rendah bila dibandingkan (BH)

maks dari produk komersial, karena remanensi dan gaya koersivitas dari sampel yang tidak di milling dan yang di milling lebih rendah dari pada produk komersial. Semakin tinggi remanensi dan koersivitas, sehingga membentuk loop histerisis gemuk, maka akan semakin tinggi nilai energi produk maksimum (BH)

maks yang dihasilkan. Nilai energi produk maksimum (BH)maks rata-rata sampel yang tidak di milling dan sampel yang di milling sebesar 5,727 MGOe.

BAB V PENUTUP

5.1 KESIMPULAN

Berdasarkan hasil-hasil yang telah diperoleh dan dibahas dimuka, maka dapat diambil kesimpulan, yaitu :

1. Proses sintesis dalam penelitian ini telah berhasil membuat Nd2Fe14B sebesar 70% dari campuran Nd, Fe dan B. Sudut-sudut difraksi yang terdapat pada difraktogram sinar X menunjukan bahwa serbuk Nd2Fe14B hasil sintesis bersesuaian dengan parameter difraktogram yang ada. Nd2Fe14B hasil penelitian mempunyai karakter magnetik yang telah dapat digolongkan sebagai magnet permanen atau magnet keras (hard magnet).

2. Komposisi resin optimum didapat pada nilai 40% dari fraksi massa pada sampel Nd2Fe14B (non milling) dan 20% dari fraksi massa Nd2Fe14B (milling).

5.2 SARAN

Disarankan dilakukan kajian dan percobaan dengan berbagai variasi tekanan, ukuran butiran dan zat aditif yang perlu ditambahkan.

DAFTAR PUSTAKA

[1] P.J. McGuiness, C. Short, A.F. Wilson, I.R. Harris, J. Alloys Compounds 184 (1992) 243.

[2] Yu.D. Yagodkin, A.S. Lileev, V.P. Menushenkov, Yu.A. Skakov, Metalloved. term. obrab. met. 8 (2000) 20.

[3] Yu.D. Yagodkin, A.S. Lileev, Yu.V. Liubina, V.A. Glebov, W. Steiner, Abstracts of the Third National Conference on Using XRD, Synchrotron Radiation, Neutrons and Electrons for Materials Investigation, Moscow, Russia, 2001, p. 301.

[4] G. Kim, V.A. Glebov, B.V. Safronov, E.N. Shingarev, Abstracts of the XIIth International Conference on Permanent Magnets, Suzdal, Russia, 1997, p. 94. [5] P. Thompson, O. Gutfleisch, J.N. Chapman, I.R. Harris, J. Magn. Magn. Mater. 202 (1999) 53.

[6] HARRIS, J.R., Matemathical Modelling of Mechanical Alloying, Thesis submitted to The University of Nottingham for the degree of Doctor of Physlosophy, Sepetember 2002.

[7] F. IZUMI, “A Rietveld-Refinement Program RIETAN-94 for Angle-Dispersive

X-Ray and Neutron Powder Diffraction”, National Institute for Research in Inorganic Materials 1-1 Namiki, Tsukuba, Ibaraki 305, Japan, Revised on June 22, 1996.

[8] Spedding F. H., Daane A. H., Herrmann K. W., "The crystal structures and lattice parameters of high-purity scandium, yttrium and the rare earth metals Locality: synthetic Note: sample 99.8% pure", Acta Crystallographica 9, 559-563 (1956)

[9] Basinski Z. S., Hume-Rothery W, Sutton A. L., "The lattice expansion of iron Locality: synthetic Sample: at T = 513 K", Proceedings of the Royal Society of London A 229, 459-467 (1955)

[10] Decker B. F., Kasper J. S., "The crystal structure of a simple rhombohedral form of boron Locality: synthetic", Acta Crystallographica 12, 503-506 (1959) [11] Hendricks S. B., Kosting P. R., "The crystal structure of Fe2P, Fe2N, Fe3N and FeB", Zeitschrift fur Kristallographie 74, 511-533 (1930)

[12] Isnard O, Yelon W B, Miraglia S, Fruchart D, "Neutron-diffraction study of the insertion scheme of hydrogen in Nd2 Fe14 B", Journal of Applied Physics

78(3), 1892-1898 (1995).

[13]Idayanti, N dan Dedi. 2002. Pembuatan Magnet Permanen Ferit untuk Flow

meter, Jurnal Fisika HFI vol.A5 No.0528. Tangerang: Himpunan Fisika

Indonesia.

[14]Smallman, R.E dan Bishop, R.J.2000. Metalurgi Fisik Modern dan Rekayasa

Material, Penerbit Erlangga:Jakarta.

[15]Van Vlack, Lawrence H.2001.Elemen-Elemen Ilmu Dan Rekayasa Material, Penerbit Erlangga:Jakarta.