[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

II. TINJAUAN PUSTAKA

2.1 Nira Aren

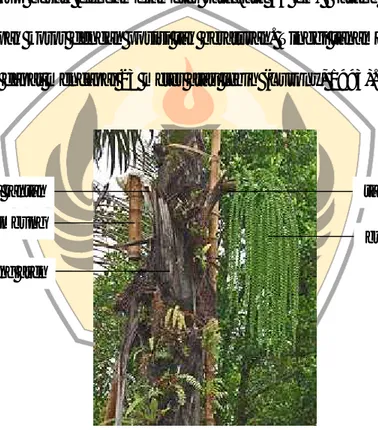

Aren (Arenga pinnata) termasuk suku Aracaceae (pinang-pinangan). Di Indonesia tanaman aren banyak terdapat dan tersebar hampir di seluruh wilayah nusantara, terutama di daerah perbukitan dan lembah (Sunanto, 1990). Aren merupakan jenis tanaman tahunan, termasuk tanaman tropik yang dapat hidup tanpa tergantung musim. Tanaman aren tumbuh secara tunggal dengan akar serabut. Batangnya cukup besar, dengan diameter rata-rata 65 cm. Batang aren ini diselimuti ijuk yang tampak kotor dengan posisi tak beraturan. Tinggi tanaman aren rata-rata 15 meter, bahkan dapat mencapai 23 meter atau lebih (Lutony, 1993).

Gambar 1. Tanaman Aren (Arenga pinnata Merr.) (Anonimc, 2011)

Tanaman aren mulai dapat disadap setelah berumur 5 – 12 tahun. Penyadapan hanya dilakukan pada bunga jantan, sedangkan bunga betina tidak dapat disadap

tandan bunga jantan bumbung

batang aren

tandan bunga betina buah aren

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

karena dapat menurunkan produksi nira. Bunga betina dibiarkan tumbuh menjadi buah dan dijual sebagai makanan yang disebut kolang-kaling. Bunga jantan pada umumnya tumbuh setelah bunga betina, sehingga penyadapan dilakukan setelah pertumbuhan bunga betina.

Nira merupakan hasil penyadapan tandan bunga atau buah palma dari beberapa jenis pohon antara lain aren (Arenga pinnata Merr.), lontar (Borassus flabellifer Linn.), nipah (Nypa fructicans Wurmb) dan kelapa (Cocos nucifera Linn.) (Lutony, 1993). Nira aren adalah eksudat yang keluar dari bunga pohon aren yang disadap. Nira aren dihasilkan dari penyadapan tangkai mayang (tandan) bunga jantan (Sunanto, 1990).

Nira aren disadap dari tangkai bunga jantan tanaman aren yang berwarna merah kecoklatan. Sebelum disadap, tangkai bunga aren ditetas/disiang lalu dipukul-pukul berulang-ulang, tiga hari sekali sebanyak tiga kali. Setelah didipukul-pukul-dipukul-pukul (pada hari ke-9) dibalut dengan ijuk dan diperam sampai timbul madu yang ditandai dengan

adanya tawon yang hinggap pada madu tersebut. Pada saat itu tangkai

bunga/tandannya menjadi lunak akibat adanya cairan di dalamnya, kemudian disadap dan cairannya (nira) ditampung dengan tabung-tabung bambu. Setiap pohon aren dapat disadap sampai tiga tandan sekaligus. Penyadapan nira umumnya dilakukan pada pagi dan sore hari. Tiap pohon dapat disadap 3 – 12 tangkai bunga per tahun. Nira yang dihasilkan mencapai 300 – 400 liter per musim tangkai bunga (3 – 4 bulan) atau 900 – 1600 liter nira per tahun. Dalam satu hari pohon aren dapat disadap dua kali sebanyak 3 – 10 liter nira (Muchtadi, Sugiyono, dan Fitriyono, 2010).

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Karakteristik nira yang digunakan untuk pembuatan gula aren dapat mempengaruhi hasil akhirnya. Pada proses pembuatan gula aren dibutuhkan nira yang masih segar. Nira segar mempunyai rasa manis, berbau harum (khas nira), tidak berwarna, mempunyai pH sekitar 6 - 7 serta total asam (asam asetat) 0,1% (Putra, 1990). Rasa manis pada nira disebabkan adanya gula (sukrosa, glukosa, fruktosa, dan maltosa). Komposisi bahan-bahan yang terkandung dalam nira umumnya terdiri dari air (75 – 90%), sukrosa (8 – 21%), gula invert (0,5 – 1,0%), bahan organik dan bahan anorganik lainnya (Sawitri 1991). Berikut merupakan komposisi kimia nira aren.

Tabel 1. Komposisi Kimia Nira Aren

No. Komposisi Kimia Kandungan

1 Kadar Air (%) 87,20 2 Karbohidrat (gula) (%) 11,28 3 Abu (%) 0,24 4 Protein (%) 0,20 5 Lemak (%) 0,20 6 Senyawa sitrat (ppm) 0,90 7 Senyawa tartarat (ppm) 0,60 8 Senyawa malat (ppm) 17,00 9 Senyawa suksinat (ppm) 5,10 10 Senyawa laktat (ppm) 4,00 11 Senyawa fumarat (ppm) 0,10 12 Senyawa piroglutamat (ppm) 3,90 Sumber : Itoh, dkk. (1985)

Kandungan terbesar pada nira aren adalah air dan gula (sukrosa). Kadar sukrosa akan mengalami penurunan selama penyimpanan karena terjadinya hidrolisis sukrosa menjadi glukosa dan fruktosa. Selain gula, nira juga mengandung bahan lain seperti protein, lemak, air, dan abu serta asam-asam organik (sitrat, tartarat, malat, suksinat, laktat, fumarat, piroglutamat) yang berperan dalam pembentukan cita rasa gula aren yang spesifik (Itoh dkk., 1985). Protein di dalam nira walaupun terdapat

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

dalam jumlah yang relatif kecil, tetapi berperan pula dalam pembentukan warna coklat, terutama karena adanya gula pereduksi yang cukup tinggi.

Pada proses pembuatan gula aren, nira yang digunakan tidak dimurnikan terlebih dahulu. Hal tersebut merupakan salah satu penyebab gula aren berwarna kecoklatan dan tidak sejernih gula tebu. Menurut Moerdokusumo (1993), untuk menghasilkan gula yang berkualitas tinggi disamping ditentukan oleh kualitas nira mentah juga ditentukan oleh proses pemurnian. Proses pemurnian bertujuan untuk menaikkan nilai kemurnian, mencegah inversi sukrosa, menghilangkan koloid dan manghilangkan komponen non gula pada nira mentah sehingga diperoleh nira bersih.

2.2 Gula Semut

Gula semut merupakan hasil diversifikasi dari produk gula merah yang berbentuk serbuk (kristal kecil) dan penggunaannya lebih praktis dari pada gula merah (Darojat, 1994). Menurut (Dewan Standardisasi Nasional, 1995) gula semut merupakan hasil olahan nira tanaman familia palmae yang berbentuk serbuk. Nira yang digunakan dapat berasal dari tanaman palma seperti pohon kelapa (Cocos nucifera), pohon aren (Arenga pinnata) dan siwalan (Borasus flabiler) serta tebu (Saccharum officinarum). Perbedaan antara gula semut dengan gula merah yaitu pada proses pembuatan gula semut tidak dilakukan pencetakan, melainkan diaduk secara terus menerus sampai terbentuk serbuk.

Pembuatan gula semut hingga saat ini masih dilakukan dengan cara tradisional/konvensional. Menurut Herman (1984) dikutip Darojat (1994), gula semut dibuat dengan tiga cara, yaitu (1) penepungan gula merah cetak, (2) pemanasan dan

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

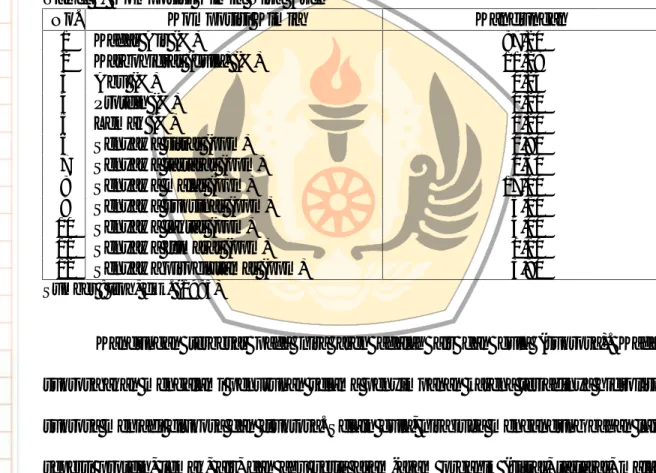

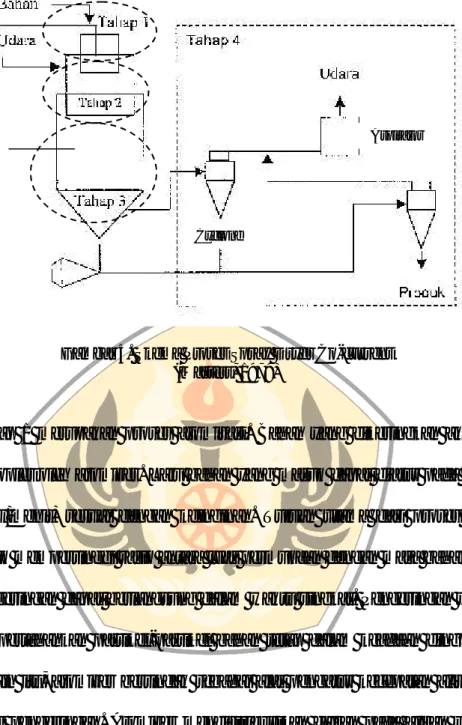

pengadukan nira secara intensif untuk mendapatkan kristal gula, dan (3) pemanasan dan pengadukan intensif dari campuran gula merah cetak dengan air atau nira. Pada dasarnya, prinsip pembuatan gula semut adalah penguapan sejumlah air pada nira dan proses pengkristalan sukrosa. Berikut merupakan diagram proses pembuatan gula semut dengan cara pemanasan dan pengadukan intensif (Gambar 2).

Gambar 2. Diagram Proses Pembuatan Gula Semut dari Nira dengan Cara Pemanasan dan Pengadukan Intensif

(Varina, 1990)

Proses pembuatan gula semut hampir sama dengan gula cetak, perbedaannya adalah proses pemasakan gula aren semut lebih lama dibandingkan pada gula aren cetak. Pemasakan nira membutuhkan waktu yang cukup lama, yaitu 4 – 5 jam untuk memasak 25 – 30 liter nira. Nira segar diuapkan sampai kekentalan tertentu atau suhu

Penyaringan

Penguapan T = 115-125oC

Pendinginan t = 10 menit

(dengan cara pengadukan sampai T = 60-70oC)

Nira

Minyak goreng

Pengadukan secara intensif Kristal gula

Pengayakan 20 mesh Gula semut

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

pekatan nira kurang dari 110oC. Penambahan minyak goreng sewaktu penguapan nira

bertujuan untuk mengurangi pembentukan buih yang berlebihan selama penguapan (Varina, 1990). Setelah nira aren yang diuapkan menjadi pekat, kemudian didinginkan dengan cara mengaduknya menggunakan pengaduk kayu selama 10 menit. Pengadukan dilanjutkan secara intensif (terus-menerus) sampai diperoleh serbuk-serbuk gula. Serbuk yang masih kasar ini disebut dengan gula aren semut setengah jadi dengan kadar air masih di atas 5%. Gula semut setengah jadi kemudian diayak sesuai dengan ukuran yang diinginkan. Ukuran yang umum dipakai adalah 10

mesh, 15 mesh dan paling halus 20 mesh dengan kadar air di bawah 3% (Anonimb,

2009). Berikut merupakan gambar gula serbuk aren yang telah diayak.

Gambar 3. Gula Aren Serbuk (Evi, 2011)

Pembuatan gula semut bertujuan untuk mendapatkan gula yang lebih mudah larut dalam air, praktis, dan lebih awet. Keawetan gula semut ini dikarenakan kadar airnya yang sangat rendah, yaitu 0,03% dibandingkan gula merah cetak, yaitu 6,37%

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

2.3 Dekstrin

Dekstrin banyak dipakai sebagai bahan pengisi sekaligus penyalut pada beberapa bahan seperti minyak kelapa sawit, tepung madu, dan tepung telur. Bahan pengisi adalah bahan yang ditambahkan untuk memperbesar volume dan meningkatkan jumlah total padatan (Masters, 1979). Berikut merupakan beberapa jenis bahan penyalut yang dapat digunakan pada proses spray drying.

Tabel 2. Jenis Bahan Penyalut

Kelas Jenis

Gum Gum arab, agar, natrium alginat, karagenan

Karbohidrat Pati, dekstrin, sukrosa, sirup jagung, CMC

(Carboxymethylcellulose)

Lemak Lilin, paraffin, tristearin, asam stearat, monogliserida, lilin

tawon

Bahan anorganik Kalsium fosfat, silikat

Protein Gluten, kasein, gelatin, albumin

Sumber : Jackson dan Lee (1991)

Bahan pengisi yang sering digunakan berasal dari karbohidrat diantaranya adalah maltodekstrin, dekstrin, CMC, dan gum arab. Bahan-bahan tersebut telah banyak digunakan sebagai bahan pengisi dan mudah diperoleh, terutama dekstrin. Dekstrin merupakan oligosakarida yang dihasilkan dari hidrolisis pati secara tidak sempurna, berbentuk serbuk amorf dan berwarna putih sampai kekuning-kuningan (Dewan Standardisasi Nasional, 1992). Dekstrin bersifat larut air panas atau dingin, dengan viskositas yang relatif rendah. Sifat tersebut akan mempermudah penggunaan dekstrin bila dipakai dalam konsentrasi yang cukup tinggi (Lineback dan Inlett, 1982).

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Dekstrin dibuat dari pati yang dihidrolisis oleh suatu enzim atau hidrolisa

asam pada suhu 180oC - 200oC sehingga rantainya yang panjang mengalami

pemutusan dan menjadi lebih pendek, yaitu 6 sampai 10 unit dekstrosa. Dekstrin dapat dipecah menjadi maltosa yang selanjutnya dipecah lagi menjadi unit terkecil dekstrosa. Pada pembentukan dekstrin terjadi transglukosidasi, yaitu perubahan

ikatan α-1,4-glukosidik menjadi ikatan α-1,6-glikosidik. Perubahan ini menyebabkan

dekstrin tidak kental, lebih cepat terdispersi dan lebih stabil dibandingkan pati. Dekstrin mengandung dua jenis polimer D-dekstrosa yaitu linier (amilosa) dan bercabang (amilopektin) dengan viskositas yang relatif rendah (Lineback dan Inlett, 1982).

Struktur molekul dekstrin berbentuk spiral dan dapat mengikat molekul-molekul flavor di dalam struktur spiral helixnya. Penambahan dekstrin dapat menekan kehilangan komponen flavor yang bersifat volatile dalam proses pengeringan. Jika dilarutkan gugus hidroksil dari monomer-monomer dekstrin 9 unit (D-dekstrosa) akan membentuk ikatan hidrogen dengan molekul-molekul air di sekitarnya. Apabila air dihilangkan dengan cepat, misalnya dengan menggunakan pengering semprot (spray dryer), maka gugus hidroksil akan membentuk ikatan hidrogen dengan gugus hidroksil lain dari sesama monomer sehingga terbentuk kristal. Namun, apabila terdapat molekul-molekul polar, seperti alkohol dan keton (komponen-komponen flavor), maka molekul-molekul tersebut akan menggantikan posisi molekul air dan terperangkap di dalam matriks yang amorf (Fennema, 1985).

Dekstrin merupakan bahan yang aman untuk digunakan (Generally Recognize As Safe), tidak beracun, dan tidak berbahaya untuk dikonsumsi. Dekstrin digunakan

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

sebagai thickener dan memperbaiki penampakan produk sehingga sering dipakai untuk campuran serbuk minuman, pembuatan gula-gula dan macam-macam kue.

2.4 Spray Drying

Spray drying merupakan salah satu cara pengeringan yang dilakukan melalui penyemprotan bahan ke medium pengering yang panas. Pengeringan pada bahan pangan sudah banyak dilakukan dengan tujuan pengawetan. Menurut Winarno (1992), pengeringan merupakan salah satu cara untuk mengeluarkan atau menghilangkan sebagian air dari suatu bahan dengan cara menguapkan air dengan menggunakan energi panas. Proses pengeringan dapat menurunkan kadar air sampai batas tertentu sehingga dapat memperlambat laju kerusakan akibat aktivitas biologi dan kimia sebelum bahan diolah.

Pada mulanya hanya susu yang merupakan produk yang paling umum dikeringkan dengan pengering semprot. Kini beberapa negara sudah mulai menggunakan pengering semprot untuk membuat makanan bayi, sari buah, tepung telur, tepung keju, konsentrat buah, konsentrat protein, dan lain-lain.

Pengeringan semprot didefinisikan sebagai suatu proses yang mengubah bahan dari bentuk cair ke bentuk partikel-partikel kering dengan cara menyemprotkan bahan ke dalam medium pengering yang panas. Produk kering yang dihasilkan dari proses pengeringan semprot dapat berupa bubuk, butiran, atau gumpalan. Hal ini tergantung dari sifat fisik dan bahan kimia yang dikeringkan, kondisi pengeringan,

dan desain pengering yang digunakan (Masters, 1979). Pengering semprot dapat

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

sensitif terhadap panas. Hal ini disebabkan oleh proses atomisasinya yang

menggunakan sejumlah udara dengan suhu sekitar 200oC dan partikel yang keluar

setelah dikeringkan mempunyai suhu sekitar 82oC (Potter, 1986). Waktu kontak

antara droplet dengan udara panas dalam ruangan pengering berlangsung sangat singkat, hanya beberapa detik, sehingga sangat kecil kemungkinan terjadinya degradasi karena panas (Masters 1979).

Keuntungan penggunaan spray drying adalah biaya proses relatif rendah, pilihan yang luas dalam penggunaan bahan penyalut, kemampuan retensi bahan volatil yang baik, dan stabilitas flavor yang dihasilkan juga sangat baik (Reineccius, 1988). Keuntungan lain dari pengering semprot adalah kelarutan bahan kering yang dihasilkan sangat baik, perubahan flavor tidak begitu nyata, didapatkan ukuran partikel yang halus sehingga mudah terdispersi dalam air, kontak dengan panas sangat singkat dan pengoperasiannya mudah. Ciri khas dari penggunaan alat pengering semprot ini adalah siklus pengeringannya yang cepat, retensi dalam ruang pengering singkat dan produk siap dikemas ketika selesai proses.

2.4.1 Karakteristik Bahan yang Akan Dikeringkan

Pengering semprot sering digunakan untuk bahan-bahan makanan yang berbentuk cairan, puree atau pasta dengan viskositas rendah. Penggunaannya terutama untuk produk-produk yang sensitif terhadap panas (Potter, 1986).

Pada dasarnya nira aren mengandung sukrosa yang dapat mengkristal menjadi gula. Penggunaan spray dryer dengan suhu yang tinggi dan proses yang cepat akan membuat nira menjadi lengket. Hal itu disebabkan karena sukrosa yang terkandung

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

dalam nira dipanaskan di atas suhu transisi gelasnya (Tg). Suhu transisi gelas (Tg) adalah suhu dimana terjadi perubahan kondisi fisik polimer dari kondisi gelas (glassy state) menuju ke kondisi karet (rubbery state). Jika suhu bahan pangan berada di atas

suhu transisi gelasnya (di atas 10oC atau lebih) maka bahan tersebut akan memiliki

sifat lengket (Nurhadi dan Nurhasanah, 2010). Suhu transisi gelas sukrosa adalah

62oC sehingga nira aren harus dipanaskan pada suhu di bawah 62oC agar tidak

lengket, namun hal tersebut sulit dilakukan karena spray dryer menggunakan suhu

yang cukup tinggi sekitar 200oC (Potter, 1986).

Pada spray drying, bahan penyalut berfungsi sebagai pembentuk film (coating) sehingga dapat mencegah kelengketan yang akan terjadi pada nira aren. Selain itu, penambahan penyalut pada nira aren akan menyebabkan kandungan total padatan nira bertambah. Larutan yang akan dikeringkan dengan pengering semprot harus mempunyai konsentrasi yang tinggi. Hal ini menyangkut efisiensi dari alat pengering itu sendiri dan masalah ekonomi yang menyangkut rendemen hasil pengeringan (Masters, 1979).

Penambahan bahan penyalut dapat meningkatkan kadar total padatan pada nira aren sehingga proses evaporasi yang berlangsung pada spray dryer berlangsung cepat. Menurut Masters (1979), kecepatan evaporasi dipengaruhi oleh komposisi bahan terutama kandungan total padatan. Semakin tinggi total padatan bahan, maka proses evaporasi akan belangsung semakin cepat. Pada saat evaporasi, air yang terkandung dalam bahan akan menguap dan sisanya adalah padatan kering. Penambahan bahan penyalut pada nira aren akan menurunkan perbandingan jumlah air terhadap total padatan sehingga proses evaporasi berlangsung lebih cepat.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

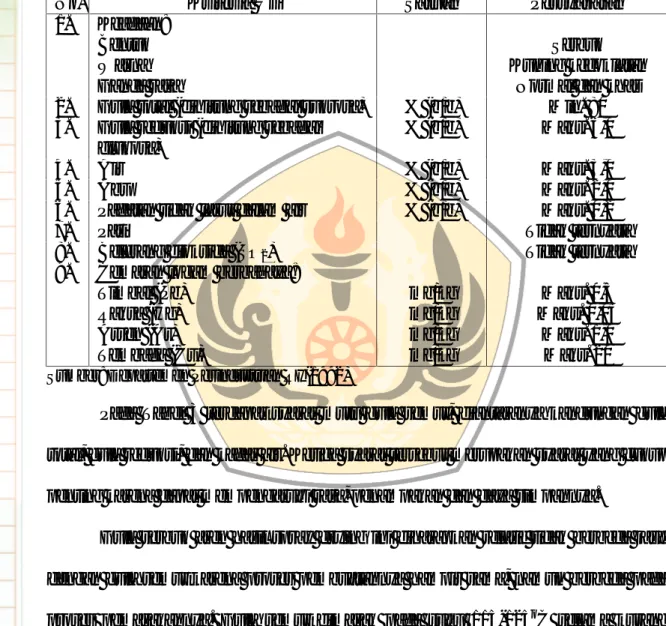

2.4.2 Komponen Spray Dryer

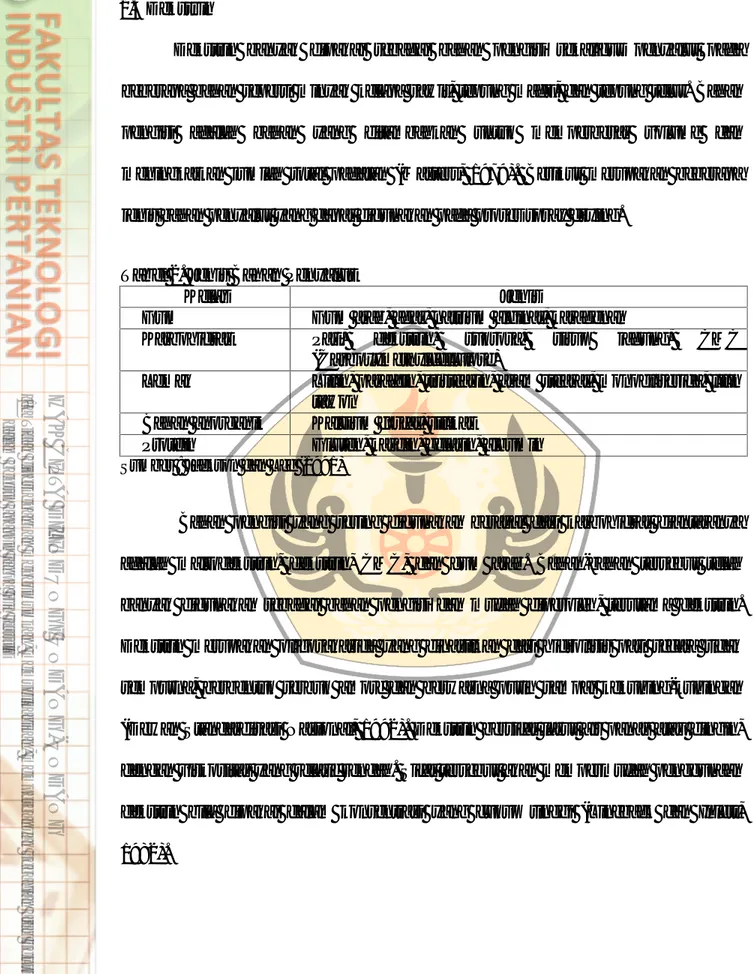

Terdapat tiga elemen terpenting pada pengering semprot. Elemen-elemen tersebut adalah alat penyemprot atau pengabut (atomizer), ruang pengering (drying chamber), dan sistem pengumpul partikel-partikel kering yang dihasilkan (cyclone). Masing-masing elemen tersebut memerlukan kondisi tertentu yang sangat tergantung pada sifat bahan yang dikeringkan. Komponen-komponen spray dryer dapat dilihat pada Gambar 4.

Gambar 4. Komponen Spray Dryer (Buchi, 2002)

Atomizer

Atomizer merupakan alat penyemprot atau pengabut yang akan menyemprotkan cairan (bahan yang masuk) dan membawanya ke drying chamber setelah diubah menjadi droplet. Fungsi atomizer adalah untuk menghasilkan droplet yang berukuran kecil sehingga luas permukaan menjadi lebih besar yang mengakibatkan proses penguapan akan lebih cepat. Selain itu, atomizer bertindak sebagai alat pengatur kecepatan aliran produk pada proses pengeringan. Atomizer

Keterangan: 1. Udara masuk 2. Pemanas elektrik

3. Konsentrat masuk, udara panas di sekitar nozle, suhu inlet 4. Silinder semprot / chamber 5. Silikon untuk memisahkan

partikel dari uap panas 6. Tempat menampung produk 7. Filter outlet

8. Aspirator untuk memompa udara ke sistem

9. Suhu outlet

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

mendistribusikan cairan pada aliran udara dengan cara yang relatif seragam dan menghasilkan droplet dengan ukuran tertentu sesuai dengan yang diinginkan.

Tipe atomizer yang umum digunakan adalah tipe atomizer berputar yang menggunakan energi sentrifugal untuk memutar piringan. Bahan dipercepat secara sentrifugal sehingga mempunyai kecepatan tinggi sebelum disemprot ke dalam medium pengering. Bahan didistribusikan secara sentral pada sebuah piringan yang berputar dan keluar berupa partikel halus dan kecil.

Ruang pengering (Drying Chamber)

Fungsi dari ruang pengeringan adalah untuk mempertahankan suspensi partikel di dalam aliran udara panas dalam jangka waktu yang cukup sampai proses pengeringan selesai. Bentuk dan pengaturannya dapat berbeda-beda, tergantung pada sifat dari produk yang akan dikeringkan.

Sistem pengumpul partikel kering (Cyclone)

Partikel kering atau droplet yang terbentuk akan dipisahkan dari udara dan dikumpulkan oleh cyclone. Pemisahan dapat dilakukan secara langsung maupun bertahap, tergantung dari desain alat.

2.4.3 Mekanisme Spray Drying

Terdapat empat tahapan proses dalam pengering semprot, yaitu atomisasi atau penyemprotan bahan melalui alat penyemprot, kontak antara bahan dengan udara kering, evaporasi, dan pemisahan partikel kering dari udara (Masters, 1979). Berikut skema tahapan proses pada spray dyer (Gambar 5).

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Gambar 5. Skema Proses Spray Dryer Co-current (Masters, 1979)

Tahap 1 merupakan proses atomisasi. Bahan yang dikeringkan akan diubah menjadi droplet oleh atomizer. Laju bahan yang masuk dapat diatur pada kecepatan tertentu (ml/menit) sesuai dengan keinginan. Tujuan utama dari proses atomisasi adalah untuk mempertinggi rasio antara luas permukaan dengan masa bahan sehingga proses pengeringan dapat berlangsung dalam waktu singkat. Pengeringan yang cepat dapat mempertahankan partikel-partikel bahan tetap dalam keadaan dingin (Spicer, 1974). Selain itu, atomizer bertindak sebagai alat pengatur kecepatan aliran produk pada proses pengeringan. Atomizer mendistribusikan cairan pada aliran udara yang menghasilkan droplet dengan ukuran tertentu sesuai dengan yang diinginkan. Ukuran droplet berkorelasi positif dengan kecepatan aliran bahan.

Pada tahap 2 terjadi kontak bahan dengan udara pengering. Kontak antara partikel-partikel bahan dengan aliran udara panas terjadi di dalam ruang pengering

Atomizer

Drying chamber

Aspirator

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

(drying chamber). Pada tahap ini suhu pengering (suhu inlet) yang digunakan disesuaikan dengan karakterisik bahan yang akan dikeringkan. Kontrol terhadap pergerakan bahan dan udara pengering selama dalam ruang pengering merupakan syarat yang penting dalam mendesain dan membuat pengering semprot.

Tahap 3 merupakan proses evaporasi. Evaporasi terjadi karena adanya kontak antara droplet dengan udara pengering sehingga terjadi transfer panas dari udara pengering ke droplet. Hal tersebut menyebabkan air yang terkandung dalam droplet menguap. Transfer panas tersebut digunakan sebagai panas laten selama evaporasi. Evaporasi terjadi pada masing-masing droplet yang bersinggungan dengan udara pengering (Kjaergaard, 1974 dikutip Spicer, 1974).

Menurut Masters (1979), laju panas merupakan fungsi dari suhu, kelembaban, kecepatan udara pengering, dan diameter droplet. Kecepatan evaporasi dipengaruhi oleh komposisi bahan terutama kandungan total padatan. Semakin tinggi total padatan bahan maka proses evaporasi akan belangsung semakin cepat.

Tahap terakhir pada proses pengeringan semprot adalah pemisahan partikel dari udara pengering. Partikel kering yang dihasilkan kemudian akan dipisahkan dari udara dan dikumpulkan oleh siklon (cyclone) atau bagian filter. Pemisahan dapat dilakukan secara langsung maupun bertahap, tergantung dari desain alat.

2.4.4 Karakteristik Produk Hasil Pengeringan Semprot

Sebagian besar produk hasil pengeringan semprot biasanya berbentuk serbuk. Begitu pula dengan gula aren yang akan dihasilkan, yaitu berbentuk serbuk. Gula

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

serbuk aren hasil spray drying ini diharapkan memiliki karakteristik yang relatif tidak berbeda jauh dengan gula semut.

Terdapat beberapa ketentuan atau syarat untuk gula semut. Berikut syarat mutu gula semut berdasarkan SII-2043-87.

Tabel 3. Syarat Mutu Gula Semut

No. Kriteria Uji Satuan Persyaratan

1. Keadaan: Bentuk Warna Ganda rasa Serbuk Kuning kecoklatan

Normal dan khas

2. Gula total (dihitung sebagai sukrosa) % (b/b) Min. 80

3. Gula reduksi (dihitung sebagai

glukosa)

% (b/b) Maks. 6,0

4. Air % (b/b) Maks. 3,0

5. Abu % (b/b) Maks. 2,0

6. Padatan tidak larut dalam air % (b/b) Maks. 0,2

7. Pati Tidak ternyata

8. Belerang dioksida (SO2) Tidak ternyata

9. Cemaran logam berbahaya:

Timbal (Pb) Raksa (Hg) Arsen (Ar) Tembaga (Cu) mg/kg mg/kg mg/kg mg/kg Maks. 0,5 Maks. 0,05 Maks. 1,0 Maks. 20 Sumber: Departemen Perindustrian RI (1992)

Pada Tabel 3 terdapat syarat mutu gula semut, diantaranya kandungan gula total, gula reduksi, dan kadar air. Ketiga syarat tersebut merupakan syarat yang cukup penting karena dapat mempengaruhi rasa, penampakan dan daya simpannya.

Gula serbuk aren hasil spray drying ini diharapkan relatif tidak berbeda jauh dengan gula semut karena proses pembuatannya hampir sama, namun berbeda pada

proses pemasakannya. Gula semut dimasak pada suhu 115-125oC selama kurang

lebih 4 - 5 jam. Pemasakan yang cukup lama dan suhu tinggi menyebabkan sukrosa berubah menjadi kecoklatan, sedangkan gula aren serbuk merupakan gula hasil

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

pengeringan semprot yang dikeringkan dengan suhu tinggi dalam waktu yang singkat sehingga tidak terdegradasi oleh panas.