PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP

LESTARI,Tbk SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

ULI ROHANA SIHITE 152401073

PROGRAM STUDI D-3 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2019

Universitas Sumatera Utara

PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP

LESTARI,Tbk SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

DIAJUKAN UNTUK MELENGKAPI TUGAS DAN MEMENUHI SYARAT MEMPEROLEH GELAR AHLI MADYA

ULI ROHANA SIHITE 152401073

PROGRAM STUDI D-3 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2019

Universitas Sumatera Utara

PERNYATAAN

PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP

LESTARI,Tbk SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

Saya menyatakan bahwa laporan tugas akhir ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2019

Uli Rohana Sihite 152401073

Universitas Sumatera Utara

i

PENGESAHAN TUGAS AKHIR

Judul : Penentuan Jumlah Soda Loss yang Terkandung

Dalam Pulp Setelah Proses Pencucian di PT.Toba Pulp Lestari, Tbk Sosor Ladang Porsea

Kategori : Laporan Tugas Akhir

Nama : Uli Rohana Sihite

Nomor Induk Mahasiswa : 152401073

Program Studi : Diploma Tiga (D-3) Kimia

Fakultas : MIPA - Universitas Sumatera Utara

Disetujui di Medan, Agustus 2019

Pembimbing

Dr. Minto Supeno, M.S NIP.196105091987031002

Universitas Sumatera Utara

ii

PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP LESTARI, Tbk SOSOR LADANG PORSEA

ABSTRAK

Kandungan soda dinyatakan sebagai Na₂SO₄ yang terbawa bubur pulp hasil pencucian yang sudah tidak dapat diambil lagi dari hasil pemasakan. Kehilangan soda dihitung dari hasil perkalian volume titrasi yang diperoleh, normalitas HCl dan berat ekivalen, per berat kering sampel.Kemudian dikonversikan menjadi jumlah senyawa sodium, dalam hal ini adalah /ton pulp. Hasil perhitungan kadar soda yang hilang pada pencucian pada proses pembuatan pulp diperoleh rata-rata dari hari pertama sampai hari kelima yaitu 8,68 kg/ton pulp, 7,83 kg/ton pulp, 6,53 kg/ton pulp, 6,68 kg/ton pulp dan 6,49 kg/ton. Hal ini menunjukkan bahwa kadar soda yang hilang sesuai dengan Standar batas kehilangan soda di PT. Toba Pulp Lestari, Tbk Porsea yaitu 5-10 kg/ton. Apabila kadar soda yang hilang terlalu rendah maka keputihan pulp yang dihasilkan akan semakin rendah, sedangkan jika terlalu tinggi maka mutu pulp yang dihasilkan tidak baik.

Kata Kunci : Berat Ekivalen, Pulp, Soda, Standar

Universitas Sumatera Utara

iii

DETERMINATION OF THE NUMBER OF SODA LOSS CONTAINED IN THE PULP AFTER THE CLEANING PROCESS AT PT. TOBA PULP LESTARI, Tbk SOSOR LADANG PORSEA

ABSTRACT

The soda content is expressed as Na₂SO₄ which is carried away by the pulp slurry resulting from washing which can no longer be taken from the cooking result. The soda loss is calculated from the results of multiplying the volume of titration obtained, the normality of HCl and the equivalent weight, per sample dry weight. Then converted to the amount of sodium compound, in this case is / ton of pulp. The results of the calculation of soda content lost in washing in the pulping process obtained an average from the first day to the fifth day ie 8.68 kg / ton pulp, 7.83 kg / ton pulp, 6.53 kg / ton pulp, 6.68 kg / ton pulp and 6.49 kg / ton. This shows that the soda content lost in accordance with the standard soda loss limit at PT. Toba Pulp Lestari, Tbk Porsea which is 5-10 kg / ton. If the soda content lost is too low then the whiteness of the pulp produced will be lower, whereas if it is too high then the quality of the pulp produced is not good.

Keywords : Equivalent Weight,Soda, Pulp, Standard.

Universitas Sumatera Utara

iv

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada TUHAN YANG MAHA ESA, Yang Maha Pengasih dan Penyayang yang telah melimpahkan Rahmat dan Karunia-Nya penulis dapat menyelesaikan tugas akhir ini dengan judul “ PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP LESTARI, Tbk SOSOR LADANG PORSEA”.

Adapun Tugas Akhir ini disusun sebagai salah satu persyaratan untuk meraih gelar ahli madya pada program diploma Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam di Universitas Sumatera Utara.

Terima kasih penulis sampaikan kepada Bapak Dr. Minto Supeno, MS selaku dosen pembimbing yang telah bersedia meluangkan waktunya dan banyak memberikan arahan dan bimbingan dalam menyelesaikan laporan tugas akhir ini, terima kasih kepada Bapak Dr.

Kerista Sebayang, MS selaku dekan Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara, Bapak Dr. Minto Supeno, MS dan ibu Dra. Nurhaida Pasaribu, M.Si, selaku Ketua Program Studi dan Sekertaris D-3 Kimia Fakultas Matematika dan Ilmu pengetahuan Alam (FMIPA) Universitas Sumatera Utara, dan seluruh Staff Dosen yang telah memberikan ilmu pengetahuan dan membimbing kepada saya selama duduk dibangku kuliah.

Akhirnya tidak terlupakan kepada orang tua saya, Ayah Maulen Sihite dan Ibunda Tagor Manullang, seluruh keluarga yang sangat saya sayangi, yang telah banyak memberikan dukungan moril dan materil, serta doa kesuksesan yang telah menguatkan saya dalam menyelesaikan tugas akhir ini. Dan terima kasih kepada teman-teman seperjuangan D-3 Kimia Stambuk 2015 khususnya kelas B, Abang Kakak Alumni D-3 Kimia, yang sudah memberikan dukungan dan membantu saya dalam menyelesaikan laporan tugas akhir ini.

Semoga Tuhan Yang Maha Esa akan membalasnya.

Medan, Agustus 2019

ULI ROHANA SIHITE

Universitas Sumatera Utara

v DAFTAR ISI

Halaman

PENGESAHAN LAPORAN TUGAS AKHIR i

ABSTRAK ii

ABSTRACT iii

PENGHARGAAN iv

DAFTAR ISI v

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR SINGKATAN ix

DAFTAR LAMPIRAN

Bab 1. Pendahuluan 1

1.1 Latar Belakang 1

1.2 Permasalahan 1

1.3 Tujuan 1

1.4 Manfaat 2

Bab 2. Tinjauan Pustaka 3

2.1 Kayu 3

2.1.1 Sifat Umum Kayu 5

2.1.2 Sifat Mekanik Kayu 8

2.1.3 Komponen Kimia Kayu 8

2.2 Pulp 11

2.2.1 Proses Pembuatan Pulp 13

2.3 Pencucian Pulp 16

2.3.1 Pengenceran / Ekstraksi pencucian 17

2.3.2 Pencucian Multi Stage 17

2.4 Pemutihan Pulp 18

2.4.1 Teori Pemutihan 18

2.4.2 Bahan Kimia Proses Pemutihan 19

Bab 3. Metodologi Penelitian 21

3.1 Waktu dan Tempat Penelitian 21

3.2 Alat dan Bahan 21

3.2.1 Alat 21

3.2.2 Bahan 21

3.3 Prosedur Kerja 21

Bab 4. Hasil dan Pembahasan 22

4.1 Hasil Data Percobaan 22

4.2 Perhitungan 23

4.2.1 Mencari Soda Loss 23

4.2.2 Mencari Rata-rata Soda Loss Perhari 23

4.3 Pembahasan 23

Universitas Sumatera Utara

vi

Bab 5. Kesimpulan dan Saran 25

5.1 Kesimpulan 25

5.2 Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 27

Universitas Sumatera Utara

vii

DAFTAR TABEL

Nomor Judul Halaman

Tabel

2.1 Komposisi unsur-unsur Kayu 8

2.2 Unsur-unsur Organik Kayu 9

4.1 Data Analisa Soda Loss 22

4.2 Rata-rata Soda Loss Harian 23

Universitas Sumatera Utara

viii

DAFTAR GAMBAR

Nomor Judul Halaman Gambar

2.1 Kayu 4 2.2 Eucallyptus Pellita 4 2.3 Pulp 12

Universitas Sumatera Utara

ix

DAFTAR SINGKATAN

HTI = Hutan Tanaman Industri

Universitas Sumatera Utara

1 BAB 1 PENDAHULUAN

1.1 Latar Belakang

Secara garis besar, proses pengolahan kayu pada industri ini dimulai dari persiapan kayu (wood preparation), pemasakan (cooking), pencucian (washing), serta pembentukan lembaran pulp dengan mesin (pulp machine).

Antara 98-99% dari bahan kimia yang dipakai keluar dari bubur pulp yang dicuci itu.

Kandungan soda pada bubur pulp maksimal kira-kira 10 kg/ton pulp kering. Soda loss adalah kandungan soda yang terdapat dalam pulp hasil pencucian. Dalam hal ini soda yang terkandung dalam pulp akan terbuang ke parit dan hal ini akan mempengaruhi jumlah keseimbangan soda yang ada di dalam pabrik, maka harus di usahakan agar soda loss serendah mungkin.

Untuk mengetahui kadar soda loss, dilakukan pengujian dilaboratorium agar dapat ditentukan kebutuhan air pencucinya. Semakin besar soda loss yang terkandung di dalam bubur pulp maka semakin besar pula air pencuci yang digunakan, dan sebaliknya. Hal ini bertujuan untuk mempermudah proses pemutihan (bleaching) supaya mendapatkan pulp yang diinginkan.

Berdasarkan hal diatas, maka penulis ingin membahas dan mengambil judul Tugas Akhir ini mengenai :

“PENENTUAN JUMLAH SODA LOSS YANG TERKANDUNG DALAM PULP SETELAH PROSES PENCUCIAN DI PT.TOBA PULP LESTARI, Tbk SOSOR LADANG PORSEA”

1.2 Permasalahan

Apakah jumlah kadar soda loss yang hilang ditahap pencucian pada proses pembuatan pulp telah memenuhi standar di PT.Toba Pulp Lestari,Tbk Porsea?

1.3 Tujuan Penelitian

Untuk mengetahui kadar soda loss yang hilang ditahap pencucian pada proses pembuatan pulp di PT.Toba Pulp Lestari.

Universitas Sumatera Utara

2 1.4 Manfaat Penelitian

Dapat mengetahui kadar soda loss yang hilang ditahap pencucian pada proses pembuatan pulp di PT.Toba Pulp Lestari Porsea.

Universitas Sumatera Utara

3 BAB 2

TINJAUAN PUSTAKA

2.1 Kayu

Kayu adalah salah satu produk yang paling sederhana, paling mudah digunakan kayu dapat dipotong dan dibentuk dengan mudah, digunakan dan mudah dipasang. Pada saat yang sama, kayu adalah salah satu bahan kimia yang paling kompleks. Kayu tersusun atas sel-sel yang mungil, masing-masing memiliki struktur lubang-lubang kecil, selaput dan dinding-dinding yang berlapis-lapis rumit. Kemudahan kayu untuk diubah menjadi suatu produk dan dapat lama dipergunakan, tergantung pada pengetahuan praktis akan strukturnya (Haygreen, 1987).

Gambar 2.1 Kayu

Tidaklah berlebihan jika dikatakan, bahwa kayu merupakan salah satu produk alam yang sangat penting. Sekitar sepertiga luas permukaan lahan dunia tertutup oleh hutan yang mengandung persedian pertumbuhan total kayu sekitar 300,000 juta m3.

Universitas Sumatera Utara

4

Produk paling penting dari pengolahan kayu secara kimia adalah pulp. Dalam tahun 1980 pulp yang dihasilkan di seluruh dunia mencapai 123 juta ton.

Dalam periode yang sama konsumsi total kertas dan karton adalah 170 juta ton dan dari jumlah tersebut lebih dari 25 % dihasikan dari kertas bekas.

Tanaman kayu yang sering digunakan untuk bahan baku pembuatan pulp adalah Acacia sp dan Eucalyptus sp. Kayu Acacia dan Eucalyptus termasuk kedalam tanaman

berdaun lebar. Tanaman ini tumbuh baik pada tanah yang subur, tanah yang mengalami erosi dan tanah bekas perladangan, dan juga tanaman ini sangat baik untuk memberantas alang-alang karena cepat menutupi tanah. Penentuan jenis kayu yang akan dibudidayakan merupakan langkah awal yang penting karena akan berpengaruh besar terhadap segi teknis dan ekonomis dalam pengelolaan unit HTI untuk jangka waktu panjang. (Sugesti, S., Kardiansyah, T dan Pratiwi, W. 2015)

Gambar 2.1 Eucalyptus Pellita

Eucalyptus pellita adalah salah satu jenis penghasil kayu untuk bahan baku pulp di Indonesia. Jenis ini merupakan tanaman cepat tumbuh yang telah dikembangkan secara

Universitas Sumatera Utara

5

luas dalam bentuk hutan Hutan Tanaman Industri (HTI) terutama di pulau Sumatera dan Kalimantan. Namun demikian dilaporkan jenis ini merupakan bahan kayu bakar dan arang yang baik, menghasilkan minyak esensial untuk bahan obat dan parfum serta menghasilkan madu melalui budidaya lebah madu/apiculture. Meski memiliki cakupan tempat tumbuh yang lebar, tetapi kebanyakan Eucalyptus tidak tahan suhu dingin.

Tanaman Eucalyptus tumbuh dengan baik pada suhu rata-rata per tahun 200 hingga 320 Celcius. (Adinugraha, H.A., Fani, T.R. dan Hadiyan, D. 2016)

2.1.1 Sifat-Sifat Umum Kayu

Kayu yang berasal dari berbagai jenis pohon memiliki sifat yang berbeda-beda.

Bahkan kayu yang berasal dari satu pohon pun dapat memiliki sifat yang berbeda. Jika dibandingkan bangian ujung dengan pangkalnya. Untuk itu, ada baiknya jika sifat-sifat kayu tersebut diketahui terlebih dahulu, sebelum kayu dipergunakan sebagai bahan bangunan, industri kayu maupun untuk pembuatan perabot.

Beberapa hal yang tergolong dalam sifat fisik kayu adalah berat jenis, keawetan alami, warna, higroskopik, tektur, serat, berat, kekerasan, kesan raba, bau dan rasa, nilai dekoratif, dan beberapa sifat lain.

1. Berat jenis

Kayu memiliki berat jenis(BJ) yang berbeda-beda, berkisar antara minimum 0,20 (kayu balsa) hingga1,28(kayu nani).

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu makin berat Bjnya, umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang pula kekuatannya.

2. Keawetan alami kayu

Keawetan alami kayu ternyata berbeda-beda. Maksud keawetan alami ialah ketahanan

Universitas Sumatera Utara

6

kayu terhadap serangan unsur-unsur perusak kayu dari luar misalnya jamur, rayap, bubuk, cacing laut, dan makhluk lainnya, yang diukur dengan jangka waktu ketahanan keawetan kayu tersebut disebabkan oleh adanya suatu zat di dalam kayu (zat ekstrakstif). Zat-za tersebut merupakan sebagian unsur racun bagi perusak-perusak kayu, sehingga perusak tersebut tidak sampe rusak atau tinggal di dalamnya dan merusak kayu.

3. Warna kayu

Ada beraneka macam warna kayu, antara lain warna kuning, keputi-putihan, coklat muda,coklat tua, kehitam-hitaman, kemerah-merahan, dan lain sebagainya. hal ini disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu jenis kayu dapat dipengaruhi oleh beberapa faktor antara lain, tempat di dalam batang, umur pohon dan kelembapan udara

4. Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap atau melepaskan air atau kelembaban. Kelembaban kayu sangat dipengaruhi oleh kelembaban dan suhu udara pada suatu saat. Makin lembab udara disekitarnya akan makin tinggi pula kelembaban kayu sampai tercapai keseimbangan dengan lingkungannya.

5. Tekstur

Tekstur ialah ukuran relatif sel-sel kayu. Maksud sel kayu adalah serat-serat kayu.

Jadi dapat dikatakan bahwa tekstur ialah ukuran relatif serat-serat kayu.

Berdasarkan teksturnya, jenis kayu dapat dibedakan kedalam 3 golongan. Ketiga golongan tersebut ialah:

- Kayu bertekstur halus , misalnya: giam, lara, kulim, dan lain-lain - Kayu bertekstur sedang, misalnya: jati, sonokeling, dan lain-lain - Kayu bertekstur kasar, misalnya: kempas, meranti, dan lain-lain

Universitas Sumatera Utara

7 6. Serat

Serat berkaitan dengan sifat kayu, yang menunjukkan arah umum sel-sel kayu di dalam kayu terhadap sumbu batang pohon. Arah serat dapat ditentukan oleh arah yang beralur-alur yang terdapat pada permukaan kayu. Kayu dikatakan berserat halus, jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut terhadap sumbu panjang batang, maka kayu itu dikatakan berserat mencong.

7. Bobot kayu

Bobot suatu kayu terngantung pada jumlah zat kayu yang tersusun, rongga-rongga sel atau jumlah pori-pori, kadar air yang dikandung, dan zat-zat ekstraktif di dalamnya. Bobot suatu jenis kayu ditunjukkan dengan besarnya berat jenis kayu yang bersangkutan, dan dipakai sebagai patokan kelas kayu.

8. Kekerasan

Pada umumnya terdapat hubungan langsung antara kekerasan kayu dan bobot kayu.

Kayu-kayu yang keras juga termaksuk kayu-kayu yang berat. Sebaliknya kayu ringan adalah juga kayu yang lunak. Berdasarkan kekerasannya, jenis-jenis kayu dapat digolongkan sebagai berikut:

a. Kayu sangat keras, contohnya balau dan giam b. Kayu keras, contonya kulim dan pilang

c. Kayu sedang kekerasannya, contohnya mahoni dan meranti d. Kayu lunak,contohnya pinus dan balsa (Dumanauw, 1990)

Universitas Sumatera Utara

8 2.1.2 Sifat Mekanik Kayu

Kekuatan adalah kemampuan suatu bahan untuk memikul beban atau gaya yang mengenainya. Ketahanan terhadap perubahan bentuk menentukan banyaknya bahan yang dimampatkan, terpuntir, atau terlengkungkan oleh suatu beban yang mengenainya.

Perubahan-perubahan bentuk yang terjadi segera sesudah beban dikenakan dan dapat dipulihkan jika beban dihilangkan disebut perubahan bentuk elastis. Sebaliknya jika perubahan bentuk berkembang perlahan-lahan sesudah dikenakan, maka disebut reologis atau tergantung waktu.

Sifat-sifat mekanik biasanya merupakan ciri-ciri terpenting produk-produk kayu yang akan digunakan untuk bahan bangunan gedung. Penggunaan struktural dapat didefinisikan sebagai setiap penggunaan dimana sifat mekanik merupakan kriteria pertama untuk pemilihan bahan. Penggunaan struktur produk-produk kayu meliputi palang-palang lantai dan kasau dalam rumah-rumah kerangka kayu, tiang-tiang listrik, penutup atap dan bawah lantai kayu lapis, balok-balok berlapis yang direkat dalam bangunan komersial, lantai papan partikel dalam rumah-mobil,penyangga atap berlapis dalam bangunan-bangunan komersial, anak tangga kayu, tiang perahu layar dan kerangka perabot rumah tangga.

(Haygreen,1987)

. 2.1.3 Komponen-Komponen Kimia Kayu

Kayu adalah suatu karbohidrat yang tersusun terutama atas karbon, hidrogen dan oksigen.

Table 2.1 Komposisi Unsur Kayu

Unsur % berat kering

Karbon Hidrogen Oksigen Nitrogen Abu

49 6 44 Sedikit 0,1 Sumber : Haygreen (1987)

Universitas Sumatera Utara

9

Tambahan pula kayu mengandung senyawa anorganik yang tetap tinggal setelah terjadi pembakaran pada suhu tinggi pada kondisi oksigen yang melimpah, residu semacam ini dikenal sebagai abu. Abu dapat ditelusuri karena adanya senyawa yang tidak terbakar yang mengandung unsur-unsur seperti kalsium, kalium, magnesium, mangan dan

silikon. Kenyataan bahwa kayu-kayu domestik memiliki kandungan abu yang sangat rendah terutama kandungan silikanya adalah penting dari sudut pemanfaatannya, kayu dengan kandungan silika lebih tinggi dari pada kira-kira 0,3 % (atas dasar berat kering) akan menyebabkan alat-alat menjadi sangat tumpul. Kandungan silika melebihi 0,5 % secara reaktif umum terdapat pada kayu-kayu keras tropika dan pada sejumlah spesies kandungan ini mungkin lebih dari 2 % dari beratnya. Unsur-unsur penyusunan kayu itu tergabung dalam sejumlah senyawa organik: selulosa, hemiselulosa dan lignin.

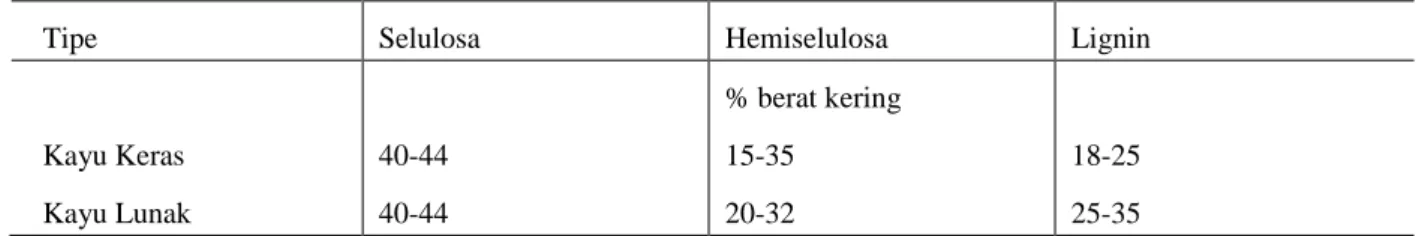

Tabel 2.2 Unsur-Unsur Organik Kayu

Tipe Selulosa Hemiselulosa Lignin

Kayu Keras Kayu Lunak

40-44 40-44

% berat kering 15-35

20-32

18-25 25-35 Sumber : Haygreen (1987)

Senyawa tersebut pada kayu keras dan kayu lunak. Proporsi lignin dan hemiselulosa sangat bervariasi diantara spesies-spesies kayu, dan juga antara kayu keras dan kayu lunak.

(Haygreen,1987) 1. Selulosa

Selulosa (C6H10O5 )n adalah polimer berantai panjang polisakarida karbohidrat dari beta-glukosa. Selulosa memiliki sifat berbentuk senyawa berserat, mempunyai tegangan tarik yang tinggi, tidak larut dalam air dan pelarut organik. Selulosa merupakan unsur yang penting dalam proses pembuatan pulp, semakin banyak selulosa yang terkandung dalam

Universitas Sumatera Utara

10

pulp maka semakin baik kualitas pulp tersebut. Berdasarkan derajat polimerisasi (DP), selulosa dibedakan atas tiga jenis yaitu:

a.Selulosa α (Alpha Cellulose)

Selulosa α (Alpha Cellulose ) merupakan selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) berkisar 600- 1500. Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian selulosa.

b.Selulosa β (Betha Cellulose)

Selulosa β (Betha Cellulose) merupakan selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP berkisar 15-90, dapat mengendap bila dinetralkan.

c.Selulosa γ (Gamma cellulose)

Selulosa γ (Gamma cellulose) meupakan selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP kurang daripada 15.

2. Hemiselulosa

Hemiselulosa merupakan senyawa sejenis polisakarida yang terdapat pada semua jenis serat, mudah larut dalam alkali, dan mudah terhidrolisis oleh asam mineral menjadi gula dan senyawa lain. Hemiselulosa lebih mudah larut daripada selulosa, dan dapat diisolasi dari kayu dengan ekstraksi. (Purnawan dan Parwati, C.I 2014)

3. Lignin

Lignin adalah suatu polimer yang kompleks dengan berat molekul tinggi, tersusun atas unit-unit fenilpropan meskipun tersusun atas karbon, hidrogen dan oksigen, lignin bukanlah suatu karbohidrat dan bahkan tidak ada hubungannya dengan golongan senyawa tersebut. Sebaliknya lignin pada dasarnya adalah suatu fenol. Lignin sangat stabil dan sukar dipisahkan dan mempunyai bentuk yang bermacam-macam karenanya susunan lignin yang pasti di dalam kayu tetap tidak menentu. Lignin terdapat di antara sel-sel dan di dalam dinding sel, diantara sel-sel, lignin berfungsi sebagai perekat untuk mengikat sel.

Universitas Sumatera Utara

11

Dalam dinding sel lignin sangat erat hubungannya dengan selulosa dan berfungsi untuk memberikan ketegaran pada sel. Lignin juga berpengaruh dalam memperkecil perubahan dimensi sehubungan dengan perubahan kandungan air kayu dan juga dikatakan bahwa lignin mempertinggi sifat racun kayu yang membuat kayu tahan terhadap serangan cendawan dan serangga. Ketegaran yang diberikan oleh lignin merupakan faktor penentu sifat-sifat kayu. Mengingat sifat kapas yang sangat lunak (hampir-hampir selulosa murni) dapat dibayangkan betapa kayu akan menjadi tidak kaku tanpa adanya bahan-bahan pengeras. Di dalam kayu lignin merupakan bahan yang tidak berwarna. Apabila ingin bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka (bersama-sama dengan karbohidrat-karbohidrat tertentu) lama kelamaan lignin cenderung menjadi kuning.

Lignin bersifat termoplastik artinya lignin akan menjadi lunak dan dapat dibentuk pada suhu yang lebih tinggi dan keras kembali apabila menjadi dingin.Di dalam kayu lignin merupakan bahan yang tidak berwarna. Apabila ingin bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka (bersama-sama dengan karbohidrat-karbohidrat tertentu) lama kelamaan lignin cenderung menjadi kuning. Lignin bersifat termoplastik artinya lignin akan menjadi lunak dan dapat dibentuk pada suhu yang lebih tinggi dan keras kembali apabila menjadi dingin. (Haygreen, 1987)

2.2 Pulp

Pulp adalah bahan berserat yang dihasilkan dari proses manufaktur yang kompleks yang melibatkan kimia dan atau perlakuan mekanik dari berbagai jenis bahan tanaman.

Kayu menyediakan dasar untuk sekitar 90% dari produksi pulp global, sedangkan sisanya 10% berasal dari tanaman tahunan.Pulp adalah salah satu kebanyakan bahan baku yang melimpah di seluruh dunia yang digunakan terutama sebagai besar komponen dalam pembuatan kertas dan kertas karton, dan yang disediakan juga dalam bentuk berbagai macam produk selulosa, dalam industri tekstil, makanan dan industri farmasi.

Universitas Sumatera Utara

12

Gambar 2.3 Pulp

Industri pulp secara global kompetitif dan menarik dari sudut pandang keberlanjutan dan kompatibilitas lingkungan. Dalam banyak hal, industri ini adalah contoh ideal sebuah diinginkan, industri mandiri yang memberikan kontribusi positif ke banyak bidang kehidupan kita sehari-hari. Selain itu, tidak ada keraguan bahwa ia akan terus memainkan peran penting di masa depan. Meskipun teknologi bubur yang ada memiliki asal-usul dalam abad ke-19, ia memiliki masih potensi yang sangat tinggi dari inovasi lebih lanjut yang meliputi banyak bidang ilmu. Pengetahuan tentang proses pembuatan pulp telah sangat diperluas (Sixta, 2006)

Cairan lindi hitam (black liqour) yang di dapatkan dari proses pemasakan berkonsentrasi rendah yang berasal dari unit pencucian dipekatkan dengan menggunakan evaporator jenis falling film plate dan konsentrator. Cairan yang sudah dipekatkan dengan konsentrasi 65 % padatan selanjutnya kemudian dibakar di dalam sebuah Ketel uap dan pemulih bahan kimia. Uap air tekanan tinggi di produksi dengan membakar bahan organik yang terdapat di dalam cairan,dimana bahan organik dalam lindi hitam yang dihasilkan setelah pembuatan pulp adalah dasarnya terdiri dari lignin dan produk-produk degradasi

Universitas Sumatera Utara

13

karbohidrat disamping bagian-bagian kecil ekstraktif. Proses ini digunakan untuk menghasilkan sumber elektrik pada Turbo Generator dan kelebihan steam digunakan untuk tujuan pemanasan pada proses. Bahan kimia anorganik yang diperoleh dalam bentuk massa yang bergabung (menyatu) disebut sebagai “smelt” ini kemudian dilarutkan di dalam Dissolver dan dipompakan ke seksi Recausticizing.

Cairan lindi hijau(Green liqour) tersebut selanjutnya mengalami pemisahan dan pengapuran dengan menggunakan kapur bakar untuk menghasilkan cairan lindi putih (white liqour) yang akan digunakan sebagai bahan kimia pemasak di dalam tungku pemasakan kayu. Endapan kapur dari unit pemisahan adalah pekat dan dikeraskan (calcining) dengan menambahkan batu kapur ke dalam sebuah tungku kapur yang berputar guna memproduksi kapur bakar kembali yang akan digunakan untuk proses Recausticizing dari cairan lindi hijau (Sirait,2003)

2.2.1. Proses Pembuatan Pulp

Proses pembuatan pulp dapat dibagi menjadi tiga proses yaitu proses mekanis, proses semi kimia, dan proses kimia.

1. Secara Mekanis

Pembuatan pulp secara mekanis dilakukan tanpa menggunakan bahan kimia yaitu dengan cara menguraikan serat yang ada di dalam kayu secara paksa dengan menggunakan aksi mekanis. Bahan baku digiling dalam keadaan basah, serat-serat kayu akan terlepas, kemudian disaring sampai kehalusan tertentu untuk memperoleh bubur kertas (pulp).

Dalam proses mekanis ini tidak dilakukan pemisahan komponen-komponen yang terdapat di dalam kayu sehingga pulp yang dihasilkan mempunyai kandungan bahan seperti semula. Keuntungan proses ini adalah biaya produksi yang rendah dan hasil yang tinggi karena pulp yang diperoleh sekitar 90 % dari bahan semula.

Universitas Sumatera Utara

14

Kelemahannya adalah rendahnya mutu kertas yang dihasilkan, dimana kertas mudah sekali menjadi kuning dan kecoklatan karena kandungan ligninnya masih banyak.

2. Secara Semi Kimia

Proses semi kimia adalah karena pada tahap awal pembuatan pulp digunakan bahan- bahan kimia sebagai pelunak bahan baku. Pelunakan dimaksudkan untuk memutuskan ikatan lignoselulosa dengan menghilangkan sebagian dari hemiselulosa dan lignin.

Kemudian diperlakukan secara mekanis untuk memisahkan serat-seratnya. Disini pulp semi kimia masih mengandung lebih dari 25 % lignin yang terdapat dalam kayu. Pulp yang diperoleh biasanya digunakan untuk membuat kertas pembungkus, kertas cetak dan papan kertas kayu. Jika konsentrasi bahan kimia semakin tinggi, maka penyerapan terhadap selulosa semakin naik dibandingkan dengan penyerapan terhadap lignin, yang dapat menghasilkan rendemen dan kekuatan rendah.

3. Secara Kimia

Proses pembuatan pulp secara kimia adalah proses pembuatan pulp yang menggunakan bahan kimia sebagai bahan utama untuk melarutkan bagian-bagian kayu yang tidak diinginkan. Rendemen pulp yang diperoleh dalam proses ini relatif rendah dibandingkan dengan proses mekanis dan semi kimia, yaitu antara 40 – 60 %, sehingga diperoleh produk selulosa yang lebih murni. Keuntungan-keuntungan memakai proses kimia pada pembuatan pulp antara lain:

1.Dapat dilakukan pada semua jenis bahan baku.

2.Kekuatan pulp tinggi.

3.Pulp yang dihasilkan dapat digunakan untuk pembuatan rayon.

4.Kualitas kertas yang dihasilkan lebih tinggi (Syamsul Bahri, 2015)

Universitas Sumatera Utara

15

Proses pembuatan pulp secara kimia terbagi menjadi proses soda, Kraft (Sulfat) dan Sulfit.

a.Proses Soda

Proses soda adalah proses kimia pertama yang digunakan dalam pembuatan pulp. Dalam prosesnya, Natrium Hidroksida digunakan sebagai cairan pemasak dengan menambahkan campuran soda (Na₂CO₃), dan campuran kapur Ca(OH)₂ kedalam digester. Proses ini paling sesuai untuk proses residu pulp.

b. Proses Sulfit

proses sulfit adalah salah satu metode pulp yang utama. Proses ini paling sesuai untuk kayu lunak non resin. Dalam metode ini, lignin pengikat serat dilunakkan dan dilarutkan sampai batas tertentu dalam larutan yang mengandung ini terlarut, ion hydrogen sulfit dengan nilai pH antara 1,5-12. Bergantung pada tingkat memasak, hasilnya bervariasi antara 45% sampai 65%, namun biaya hasilnya sekitar 50% untuk pulp standar yang tidak diputihkan. Jika pulp diputihkan, 4% sampai 5% berat kayu asli lainnya mungkin hilang dalam proses pembuatannya.

c.Proses Sulfat (Kraft)

Proses kraft pertama kali digunakan pada tahun 1879, adalah modifikasi proses soda kaustik dalam natrium sulfit (Na₂S) yang ditambahkan kedalam cairan pemasak. Kehadiran soda kaustik dalam cairan pemasak sangat sesuai untuk penggunaan hampir semua jenis kayu. Sodium Sulfat bertugas untuk buffering, pencernaan dapat diimplementasikan pada konsentrasi OH- ion yang lebih rendah. Dengan demikian kerusakan serat berkurang dan pulp dengan kekuatan tinggi dihasilkan. Umumnya pemulihan pulp kraft dari kayu lunak sekitar 47% untuk pulp yang tidak diputihkan dan 44% untuk diputihkan. (Ribeiro, R.A.et al.,2014)

Universitas Sumatera Utara

16 d. Organosolv

Proses organosolv adalah proses pemisahan serat dengan menggunakan bahan kimia organik seperti misalnya metanol, etanol, aseton, asam asetat, dan lain-lain. Proses ini telah terbukti memberikan dampak yang baik bagi lingkungan dan sangat eisien dalam pemanfaatan sumber daya hutan. Dengan menggunakan proses organosolv diharapkan permasalahan lingkungan yang dihadapi oleh industri pulp dan kertas akan dapat diatasi.

Hal ini karena proses organosolv memberikan beberapa keuntungan, antara lain yaitu rendemen pulp yang dihasilkan tinggi, daur ulang lindi hitam dapat dilakukan dengan mudah, tidak menggunakan unsur sulfur sehingga lebih aman terhadap lingkungan, dapat menghasilkan by-products (hasil sampan sampingan) berupa lignin dan hemiselulosa dengan tingkat kemurnian tinggi. (Purnawan, Parwati C.I. 2014)

2.3 Pencucian Pulp

Tujuan dari pencucian pulp adalah untuk mendapatkan pulp yang bebas dari zat terlarut yang tidak diinginkan. Dalam kasus yang paling mendasar, hal ini bisa dilakukan dengan cara mengganti yang terkontaminasi yang menyertai serat pulp dengan air bersih. Di pabrik bubur kertas modern, Operasi pencucian termasuk juga perpindahan satu jenis liquor dengan jenis liquor lainnya. Selain fungsi pencuciannya, peralatan pencuci juga harus juga memungkinkan mengatur pemisahan efektif kimia atau tingkat suhu antara tahap proses serat tunggal. Berbagai manfaat dihasilkan dari bubur kertas, seperti meminimalkan pemulihan zat organik untuk pengolahan atau pembakaran, mengurangi dampak lingkungan dari operasi serat yang membatasi pengalihan antara proses penggunaan kembali bahan kimia dan konservasi energi dalam tahap pemulihan tunggal, dan terakhir namun tidak sedikit mendapatkan produk pulp akhir yang bersih.

Universitas Sumatera Utara

17

Idealnya, pencucian pulp dilakukan dengan jumlah minimum air pencuci untuk melestarikan sumber air bersih dan untuk mengambil beban kapasitas dari daerah hilir yang mengolah filtrat pencucian. Seringkali, pencucian pulp adalah kompromi antara bersihnya pencucian pulp dan jumlah air pencuci yang digunakan. Di pabrik, operasi pencucian pulp dapat ditemukan pada pencucian brownstock, di pabrik pemutih dan, seperti kasusnya, juga mencerna dan menyalakan mesin pengering.

2.3.1 Pengenceran / Ekstraksi Pencucian

Metode pencucian yang paling sederhana adalah dengan pengenceran dan ekstraksi.

Pada tahap pertama, pakan pulp dicampur dengan cairan pencuci, setelah filtrat diekstraksi lalu pulp dikeluarkan. Pengenceran / ekstraksi pencucian tidak efektif kecuali dilakukan berkali-kali. Secara teori, sejumlah tahap pengenceran / ekstraksi yang tak terbatas diperlukan untuk membawa konsentrasi dalam pembuangan pulp ke tingkatnya dalam cairan pencuci. Efesiensi operasi ini umumnya rendah, dan terutama bergantung pada konsistensi dimana pulp diencerkan dan dikentalkan. Hal ini juga tergantung pada sejauh mana zat terlarut diserap pada serat dan waktu yang dibutuhkan agar zat terlarut menyebar dari serat. Pabrik pulp modern, tidak ada ruang untuk pengenceran / ekstraksi sebagai proses pencucian terpisah. Namun demikian, fenomena pengenceran terjadi ketika alasan proses memerlukan pengenceran, baik untuk pemisahan serat selama penyaringan, bahkan untuk distribusi serat dizona pembentuk matrik mesin pencuci, atau untuk pencampuran bahan kimia yang homogen.

2.3.2 Pencucian Multi Stage

Seringkali, satu tahap pencucian saja tidak cukup untuk melakukan pencucian yang dibutuhkan. Dalam kasus seperti ini, pencucian multi stage harus dilakukan baik pada sejumlah mesin pencuci secara seri, atau pada satu potong peralatan pencucian multi stage.

Dalam sistem multi stage, penghilang zat terlarut maksimum dapat dicapai jika pulp dicuci

Universitas Sumatera Utara

18

pada setiap tahap dengan air tawar. Namun metode multi, tahap pencuci menghasilkan sejumlah filtrat sangat encer yang sangat besar, dan ada disana. (Sixta, 2006)

2.4 Pemutihan Pulp

Proses pemutihan dapat dianggap sebagai suatu lanjutan proses pemasakan yang dimaksudkan untuk memperbaiki brigthness dan pemurnian dari pulp. Hal ini dicapai dengan cara menghilangkan atau memutihkan bahan pewarna yang tersisa pada pulp lignin yang tersisa adalah suatu zat yang paling dominan untuk menghilangkan warna pada pulp oleh karena itu harus dihilangkan atau diputihkan. Tujuan utama proses pemutihan secara umum dapat diringkas sebagai berikut:

1. Memperbaiki brigthness 2. Memperbaiki kemurnian

3. Degredasi serat selulosa seminimum mungkin

Untuk mendapatkan pulp yang dikelantang tingkat tinggi, beberapa properti juga harus dikontrol seperti brightness, yaitu ukuran seberapa banyak cahaya yang tercermin oleh pulp dalam kondisi tertentu. Persyaratan stabilitas kecerahan dan kecerahan maksimum tidak begitu ketat (88-90% ISO) namun lebih penting untuk nilai kertas cetak dan tulisan ((90-92% ISO) karena dalam kasus terakhir terakhir kedua parameter ini secara signifikan mempengaruhi permintaan agen brightness optik selama pembuatan pulp. (Ribeiro, R.A et al., 2014)

2.4.1 Teori Pemutihan Pulp

Warna pada pulp yang belum diputihkan umumnya disebabkan oleh lignin yang tersisa penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi akan mengurangi hasil yang banyak sekali dan merusak serat, jadi menghasilkan kualitas pulp yang rendah oleh karena itu, proses pemasakan agar benar-benar cukup dimana proses

Universitas Sumatera Utara

19

penghilangan lignin dengan bahan kimia, umumnya memiliki suatu dampak terhadap dekomposisi dari lignin. Pada normalnya proses penghilangan lignin adalah melarutkan pulp kebentuk yang larut dengan air. Penghilangan bentuk-bentuk lignin merupakan kehilangan sebahagian dari hasil dari proses pemutihan, yang mana ini adalah 5% sampai dengan 10% ( dihitung mulai dari pulp yang telah selesai dimasak), tergantung kepada metoda pemasakan dan sasaran brightness dari pulp .

2.4.2 Bahan Kimia Proses Pemutihan 1. Sodium Hidroksida (NaOH)

Pada saat khlorin bereaksi dengan lignin dan resin, sebagaian besar saja yang dihasilkan tersebut larut dengan air. Karena khlorinat lignin dan resin sangat mudah larut dalam larutan alkali, perlakuan alkali menyusul setelah proses khlorinasi. Sodium hidroksida(caustik soda) merupakan salah satu alkali kuat yang ada.

2. Oksigen (O₂)

Gas oksigen digunakan sebgai suatu zat pemutih bersama-sama dengan alkali pada tahap ekstraksi. Gas ksigen memperkuat sifat-sifat pulp yang diputihkan. Hal ini mungkin membuat berkurangnya emisi yang dapat mengganggu terhadap lingkungan.

3. Sodium hypoklorit (NaOCl)

Hypoklorit adalah persenyawaan kholrin yang pertama digunakan untuk proses pemutihan (biasanya disebut Hypo) rumus kimia Sodium hypoklorit adalah (NaOCl).

Sodium hypoklorit dibuat dari khlorin dan caustik soda senyawa ini merupakan larutan yang sangat tidak stabil dan cenderung terurai yang meningkat dengan kenaikan dan temperatur serta berkurangnya sifat alkali (NaOCl).

4. Khlorin Dioksida (ClO₂)

Khlorin dioksida adalah salah satu bahan kimia pengoksidasi kuat, kerja dari proses pemutihan ini umumnya dengan cara oksidasi terhadap lignin dan bahan-bahan berwarna

Universitas Sumatera Utara

20

yang lainnya. Digunakan untuk memutihkan pulp yang berkualitas sebab ini memiliki keunikan yang sangat mengoksidasi bahan yang bukan selulosa dengan kerusakan pada selulosa yang mininum. Brightness tinggi yang dihasillkan dengan khlorin dioksida adalah stabil. Pada bleaching plant khlorin dioksida digunakan sebagai suatu larutan gas didalam air.(Sirait,S.2003)

Universitas Sumatera Utara

21 BAB 3

METODOLOGI PENELITIAN

3.1 waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Februari 2018 di Laboratorium PT. Toba Pulp Lestari,Tbk Porsea

3.2 Alat dan Bahan 3.2.1 Alat

- Beaker Plastik - Ph meter

- Gelas Ukur Plastik - Magnetic Stirer

- Oven

- Hot Plate - Neraca Analitik - Saringan - Kapas - Buret digital 3.2.2 Bahan

- Air Destilat - HCl 0.1 N - Bubur Pulp 3.3 Prosedur

3.3.1 Penentuan jumlah Soda Loss

- Masukkan air destilat dengan suhu 60℃ sebanyak 500ml dan ditambahkan HCl sampai pH 4,3

- Dimasukkan sampel basah kedalam air destilat

- Dititrasi dengan HCl 0,1 N sampai pH menjadi 4,3 kembali - Dicatat volume HCl yang digunakan sebagai A

- Dibentuk bubur menjadi sheet

- Dikeringkan dalam oven dengan suhu 150℃ selama ± 10 menit - Ditimbang berat sampel sebagai W

Universitas Sumatera Utara

22 BAB 4

HASIL DAN PEMBAHASAN

4.1 Data Percobaan

Dari hasil analisa yang dilakukan di Laboratorium Pabrik Kertas PT.Toba Pulp Lestari,Tbk Porsea pada saat penentuan jumlah soda loss diperoleh data sebagai berikut :

Tabel 4.1 Hasil Analisa Kadar Soda Loss

Tanggal Waktu

Pengerjaan

V HCl (ml) Berat Kering Sampel (g)

Soda Loss

28 januari 2018

29 januari 2018

30 januari 2018

31 januari 2018

01 februari 2018

09.00 12.00 15.00 09.00 12.00 15.00 09.00 12.00 15.00 09.00 12.00 15.00 09.00 12.00 15.00

2,15 2,17 2,19 2,20 2,23 2,18 2,20 2,30 2,16 2,24 2,17 2,22 2,06 2,33 2,30

1,8247 1,9553 1,5846 1,8895 2,0782 2,0287 2,4025 2,6373 2,2180 2,4678 2,2968 2,2796 2,2038 2,3301 28254

8,36 7,87 9,81 8,26 7,61 7,62 6,50 6,19 6,91 6,44 6,70 6,91 6,63 7,09 5,77

4.2 Perhitungan

4.2.1 Mencari Soda Loss

Dari data yang diperoleh di laboratorium, maka dapat dihitung jumlah soda loss yang terkandung dalam pulp yang dinyatakan dalam kilogram :

Universitas Sumatera Utara

23 Keterangan :

A = Volume HCl yang terpakai N = Normalitas HCl

W = Berat pulp kering

Kadar soda loss yang hilang hari pertama:

8,3 kg/ton

4.2.2 Mencari Rata-rata Soda Loss Perhari Rata-rata Soda Loss =

= 8,68 kg/ton

Tabel 4. Tabel Rata-rata Soda Loss Harian 4.3 Pembahasan

Tanggal Rata-rata Soda Loss Harian

28 Januari 2018 29 Januari 2018 30 Januari 2018 31 Januari 2018 01 Februari 2018

8,68 kg/ton 7,83 kg/ton 6,53 kg/ton 6,68 kg/ton 6,49 kg/ton

Kehilangan soda didefinisikan sebagai kandungan soda dalam pulp yang meninggalkan sistem pencucian dinyatakan sebagai berat Na₂SO₄ /ton pulp. Pada hari pertama rata-rata Na₂SO₄ yang ditambahkan untuk menghilangkan sodanya sebanyak 8,68 kg/ton pulp, hari kedua dibutuhkan 7,83 kg/ton pulp, hari ketiga dibutuhkan 6,53 kg/ton pulp, hari keempat dibutuhkan 6,68 kg/ton pulp, dan untuk hari kelima dibutuhkan 6,49 kg/ton pulp. Dari 5 hari pengamatan soda loss di PT.Toba Pulp Lestari,Tbk masih memenuhi standar yaitu 5-10 kg/ton. Perolehan soda loss tertinggi diperoleh pada 28 Januari 2018 pukul 15.00 yaitu 9,81 kg/ton pulp. Pada proses pencucian banyak hal-hal yang mempengaruhi tinggi atau

Universitas Sumatera Utara

24

rendahnya kadar soda loss, oleh sebab itu diperhatikan tinggi atau rendahnya kadar soda pada pulp karena mempengaruhi kadar Keputihan (Brightness) dari pulp tersebut. Tinggi dan rendahnya perolehan soda loss dipengaruhi proses pencucian. Temperatur air pencucian sangat mempengaruhi keadaan yang dikehendaki. Jika pada temperatur air yang lebih tinggi akan mengakibatkan terlalu tingginya evolusi uap dari lindi hitam. Temperatur air pencuci optimum di PT. Toba Pulp Lestari ialah 70°C. dimana pada temperatur tersebut air pencuci dapat melarutkan secara padatan yang harus dihilangkan dari bubur pulp. Proses pembuatan pulp kraft dan pulp yang dihasilkan dipengaruhi oleh beberapa parameter yaitu : Bahan baku (Spesies dan kualitas kayu), Nisbah lindi pemasak terhadap kayu, Waktu dan suhu pemasakan, Banyaknya dan konsentrasi bahan kimia pemasak, dan komposissi bahan kimia pemasak. Seperti telah diutarakan proses kraft tidak telalu sensitif terhadap bahan baku dan sangat cocok untuk kayu lunak dan kayu keras dengan kerapatan dan umur yang berbeda, bahkan dalam campuran dan sangat toleran terhadap sisa-sisa kulit yang mencapai sekitar 2%

untuk kualitas pulp yang dikelantang. Parameter-parameter yang dikemukakan secara singkat dalam pembuatan pulp kraft sangat bergantung satu sama lain dan hanya dengan koordinasi optimum dari semua parameter kayu dan bahan kimia yang penting dan peralatan teknik akan menghasilkan kualitas pulp yang diinginkan. (Fengel, D. 1995)

Universitas Sumatera Utara

25 BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil analisa yang dilakukan di PT. Toba Pulp Lestari, Tbk bahwa range Range Soda Loss Harian pada analisa Soda Loss dari hari pertama sampai hari terakhir adalah 8,68 kg/ton pulp, 7,83 kg/ton pulp, 6,53 kg/ton pulp, 6,68 kg/ton dan 6,49 kg/ton pulp. dari 5 hari pengamatan soda loss di PT. Toba Pulp Lestari, Tbk Porsea masih memenuhi Standar, Standar kehilangan soda yaitu 5-10 kg/ton pulp.

5.2 Saran

Diharapkan kepada analis agar pada waktu menentuka pH-nya lebih berhati-hati dan teliti karena kesalahan sedikit saja dapat merusak hasil analisa dan dapat mengurangi ketelitian hasil kerja.

Universitas Sumatera Utara

26

DAFTAR PUSTAKA

Adinugraha,H.A., Fani, T.R. dan Hadiyan, Y. 2016. Evaluasi Pertumbuhan Sambungan Eucalyptus Pellita E. Muel Dengan Teknik Vaneer Grafting.

Jurnal Sylva Lestari. 4(3): 125

Dumanauw, J.F., 1993. Mengenal Kayu. Kanisius, Yogyakarta

Fengel, D. dan Wegner, G. 1995. Kimia Kayu, Ultrastruktur, Reaksi. Gadjah Mada University Press, Yogyakarta

Haygreen, J.G. dan Bowyer, J.L. 1978. Hasil Hutan Dan Ilmu Kayu. Gadjah Mada University Press, Yogyakarta

Purnawan., Parwati, C.I. 2014. Pembuatan Pulp Dari Serat Aren (Arenga Pinnata) Dengan Proses Nitrat Soda. SNAST 2014. 324-325

Ribeiro, R.A. et al., 2014. Final Chlorine Dioxide Stage At Near-Neutral pH For Bleaching Eucalyptus Pulp. Artigo. 37(10): 1646

Sirait, S. 2003. Bleaching Plant. PT. Toba Pulp Lestari Training and Development Centre, Sosor Ladang-Porsea

Sixta, H. 2006. Handbook Of Pulp. Volume 1. WILEY-VCH Verlag GmbH &Co.

KGaA, Weinheim

Sugesty, S., Kardiansyah dan Pratiwi, W. 2015. Potensi Acacia Crassicarpa Sebagai Bahan Baku Pulp Kertas Untuk Hutan Tanaman Industri. Jurnal Selulosa. 5(1): 22

Universitas Sumatera Utara

27

LAMPIRAN

Universitas Sumatera Utara

28 Kadar Soda Loss yang hilang hari Pertama

●09.00

Soda Loss = = = 8,3 kg/ton

●13.00

Soda Loss =

= = 7,8 kg/ton

●15.00

Soda Loss =

= 2,19 = 9,81 kg/ton

Kadar Soda Loss yang hilang hari Kedua

●09.00

Soda Loss =

= = 8,2 kg/ton

●13.00

Soda Loss =

= = 5,8 kg/ton

Universitas Sumatera Utara

29

●15.00

Soda Loss =

= = 7,6 kg/ton

Kadar Soda Loss yang hilang hari Ketiga

●09.00

Soda Loss = =

= 6,5 kg/ton

●13.00

Soda Loss =

= = 6,19 kg/ton

●15.00

Soda Loss = A

= 2,16 = 6,91 kg/ton

Jumlah Soda Loss yang hilang hari Keempat

●09.00

Soda Loss = A

Universitas Sumatera Utara

30 = 2,24

= 6,44 kg/ton

●13.00

Soda Loss = A

= 2,17 = 6,70 kg/ton

●15.00

Soda Loss = A

= 2,22 = 6,91 kg/ton

Jumlah Soda Loss yang hilang hari Kelima

●09.00

Soda Loss = A

= 2,06 = 6,63 kg/ton

●13.00

Soda Loss = A

= 2,33 = 7,09 kg/ton

●15.00

Soda Loss = A

Universitas Sumatera Utara

31 = 2,30

= 5,77 kg/ton

Universitas Sumatera Utara