i

MESIN PENGERING PAKAIAN MENGGUNAKAN KOMPONEN AC SPLIT SISTEM UDARA TERBUKA

DENGAN DUA KIPAS DAN TANPA KIPAS

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1 Teknik Mesin

Oleh :

RADITYA RAKA PRATAMA NIM : 145214082

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2018

ii

CLOTHES DRYER MACHINE USING SPLIT AIR CONDITIONER COMPONENTS OPEN AIR SYSTEM

WITH TWO FAN AND WITHOUT FAN

FINAL PROJECT

As partial fulfillment of the requirements

to obtain the Sarjana Teknik degree in Mechanical Engineering

By :

RADITYA RAKA PRATAMA Student Number : 145214082

MECHANICAL ENGINEERING STUDY PROGRAM DEPARTMENT OFMECHANICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY SANATA DHARMA UNIVERSITY

YOGYAKARTA

2018

vii

ABSTRAK

Kondisi cuaca yang selalu berubah dan tidak bisa diprediksi mengharuskan diciptakannya inovasi baru yang lebih baik dari sebelumnya. Salah satunya adalah proses pengeringan pakaian. Tujuan dari penelitian ini adalah: (a) merancang dan merakit mesin pengering pakaian yang aman, praktis dan ramah lingkungan serta tidak tergantung pada energi matahari. (b) mengetahui lama waktu pengeringan pakaian. (c) mengetahui karakteristik mesin siklus kompresi uap yang dipergunakan yang memberikan waktu pengeringan pakaian tercepat.

Penelitian ini dilakukan di Laboratorium Konversi Energi, Teknik Mesin, Universitas Sanata Dharma, Yogyakarta. Mesin yang digunakan dalam hal ini menggunakan siklus kompresi uap. Komponen utama mesin siklus kompresi uap adalah: evaporator, kompresor, kondensor dan pipa kapiler. Kompresor yang digunakan mempunyai daya sebesar 1 HP dengan fluida kerja refrigeran R-410a.

Ukuran mesin pengering pakaian memiliki panjang 120 cm, lebar 120 cm, dan tinggi 120 cm. Variasi dilakukan terhadap kondisi awal pakaian (a) peras tangan, (b) peras mesin cuci, dengan tanpa kipas dan dua kipas.

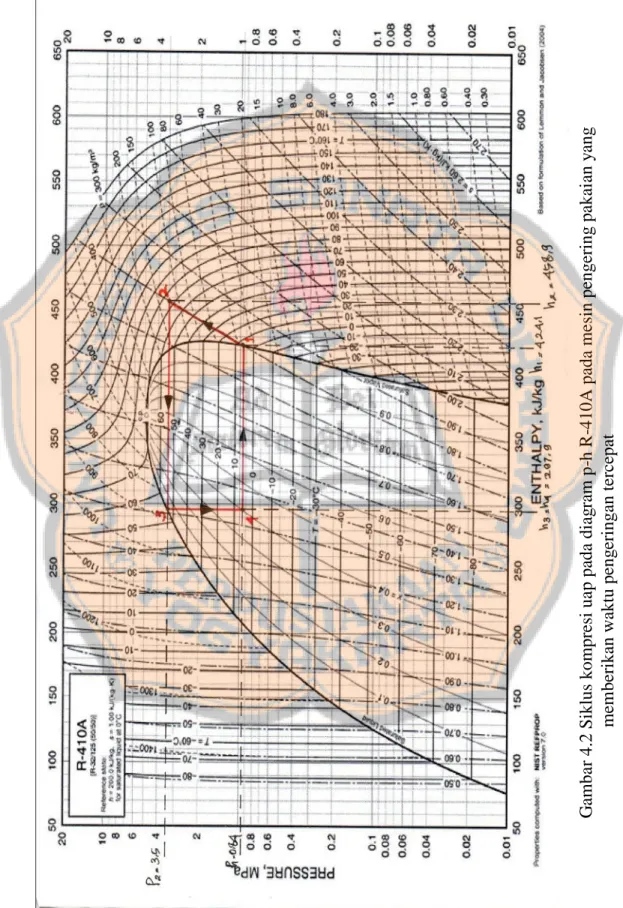

Mesin pengering pakaian yang dibuat dengan sistem udara terbuka, dapat bekerja dengan baik. Untuk mengeringkan 20 pakaian hasil peras tangan dan tanpa kipas memerlukan waktu 134 menit, sedangkan untuk hasil peras mesin cuci dan tanpa kipas memerlukan waktu 67 menit. Untuk mengeringkan 20 pakaian hasil peras tangan dan dua kipas memerlukan waktu 93 menit, sedangkan untuk hasil peras mesin cuci dan dua kipas memerlukan waktu 45 menit. Dari penelitian yang telah dilakukan, diperoleh karakteristik mesin siklus kompresi uap yang memberikan waktu pengeringan tercepat yakni hasil peras mesin cuci dan dua kipas, yang memiliki suhu rata-rata; suhu udara kering sebelum masuk mesin pengering pakaian (TAdb) sebesar 28,9°C, suhu udara basah sebelum masuk mesin pengering pakaian (TAwb) sebesar 27,1°C, suhu udara kering setelah melewati evaporator (TBdb) sebesar 15,9°C, suhu udara kering setelah keluar kondensor (TCdb) 44,9°C, suhu udara kering setelah keluar dari ruang pengering (TDdb) sebesar 36,9°C, suhu udara basah setelah keluar dari ruang pengering (TDwb) sebesar 35,7°C, sedangkan suhu kerja evaporator sebesar 5,9°C dengan tekanan kerja yang dihasilkan sebesar 0,84 MPa, suhu kerja kondensor sebesar 54,9°C dengan tekanan kerja yang dihasilkan 3,5 MPa. Energi yang diserap evaporator dari udara yang melintasi evaporator persatuan massa refrigeran (Qin) sebesar 126,2 kJ/kg, sedangkan untuk kalor yang dilepas kondensor ke udara di sekitar kondensor persatuan massa refrigeran (Qout) sebesar 161 kJ/kg. Kerja yang dihasilkan kompresor persatuan massa refrigeran (Win) sebesar 34,8 kJ/kg, dengan unjuk kerja sesungguhnya (COPaktual) adalah 3,62 dan unjuk kerja ideal mesin siklus kompresi uap (COPideal) sebesar 5,69. Efisiensi yang mampu dihasilkan sebesar 63%.

Kata Kunci : Mesin pengering pakaian, komponen utama AC split, sistem udara terbuka

viii

ABSTRACT

Constantly changing and unpredictable weather conditions require the creation of new innovations that are better than ever are better than ever. One of them is the process of clothes drying, a process that initially relies only on solar energy sources, has now begun to be developed in other ways. The aims of this research are: (a) designing and assembling clothes dryes machine wich is safe, practical, environmentally friendly and independent of solar energy. (b) to know the duration of the drying of the clothing. (c) knowing the machine characteristics of the vapor compression cycle used which gives the fastest drying time of the clothes.

This research was conducted at Energy Conversion Laboratary, Mechanical Engineering University Sanata Dharma, Yogyakarta. The machine used in this case uses a vapor compression cycle. The main components of the compression cycle machine are: evaporator, compressor, condenser, and capillary pipe. The compressor used has a power of 1 HP with working fluid R-410a refrigerant. The size of the clothes dryer machine is 120 cm in length, 120 cm in width and 120 cm in height. Variations were made to the initial condition of the clothing (a) squeeze the hand, (b) squeeze the washing machine, with no fan and two fans.

Clothes drying machine made with open air system, can work well. To dry 20 clothes squeezes of the hand and without fan to take 134 minutes, while for the washing machine and without fan takes about 67 minutes. To dry 20 clothes squeeze of the hand and two fans to take 93 minutes, while for the washing machine and two fans to take 45 minutes. From the research that has been done, obtained the characteristics of the vapor compression cycle engine that provides the fastest drying time of the washing machine and two fans that have an average temperature the dry air temperature before entering clothes drying machine (TAdb) is 28,9°C, the wet air temperature before entering clothes drying machine (TAwb) is 27,1°C, the dry air temperature after passing the evaporator (TBdb) is 15,9°C, the dry air temperature after condenser out (TCdb) is 44,9°C, the dry air temperature after exit from dryer room (TDdb) is 36,9°C, the wet air temperature after exiting the dryer room (TDwb) is 35,7°C, while the evaporator working temperature is 5,9°C with a working pressure is 0,84 Mpa, condenser working temperature is 54,9 Mpa with a working pressure is 3,5 Mpa. The energy absorbed by the evaporator from the air through the refrigerant mass refrigerant evaporator (Qin) is 126,2 kJ/kg, for energy released the condenser into the air around the refrigerant mass condenser (Qout) is 161 kJ/kg. The work produced by compressor of refrigerant mass unity (Win) is 34,8 kJ/kg, with actual performance (COPactual) is 3,62 and the ideal performance of steam compression cycle (COPideal) is 5,69.

Efficiency can be generated is 63%.

Keywords : clothes dryer, main component split AC, open air system.

ix

KATA PENGANTAR

Puji dan Syukur senantiasa penulis panjatkan kehadirat Tuhan Yang Maha Esa karena dengan limpahan berkat-Nya, penulis dapat menyelesaikan Skripsi ini dengan baik dan tepat pada waktunya. Skripsi ini merupakan salah satu syarat wajib untuk mendapatkan gelar sarjana S-1 Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta.

Penulis menyadari bahwa dalam penyelesaian dan penyusunan Skripsi ini melibatkan banyak pihak. Berkat bimbingan, nasehat serta doa yang diberikan oleh berbagai pihak, penulis dapat menyelesaikan Skripsi ini dengan baik. Oleh karena hal itu, dengan segala kerendahan hati penulis ingin mengucapkan terima kasih kepada :

1. Sudi Mungkasi, S.Si., M.Math.Sc., Ph.D. selaku Dekan Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta sekaligus sebagai Dosen Pembimbing Skripsi.

3. Doddy Purwadianto, S.T., M.T., selaku Kepala Laboratorium Konversi Energi, Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta.

4. Ir. Rines, M.T., selaku Dosen Pembimbing Akademik.

5. Kedua orang tua saya, Suratno dan Lucia Eka S.W, yang senantiasa selalu mendoakan serta membimbing penulis sampai akan mendapatkan gelar S-1 Teknik Mesin ini.

6. Rekan satu tim pengering pakaian, Cyrillus Adi Wijaya, Brian Kusuma W, serta Dimas Ariyanto Catur N.

7. Seluruh Dosen, dan Tenaga Kependidikan Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma yang telah memberikan pelayanan serta arahan kepada penulis sampai akan terselesainya skripsi ini.

xi

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN ... v

HALAMAN PERSETUJUAN PUBLIKASI ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... fxiv DAFTAR TABEL ... xviii

DAFTAR LAMPIRAN ... xix

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Batasan – Batasan Masalah ... 4

1.5 Manfaat Penelitian ... 5

BAB II DASAR TEORI DAN TINJAUAN PUSTAKA ... 6

2.1 Dasar Teori ... 6

2.1.1 Metode – Metode Pengeringan Pakaian ... 6

2.1.2 Parameter Proses Pengeringan (Dehumidifier) ... 13

xii

2.1.3 Siklus Kompresi Uap ... 16

2.1.3.1 Komponen – Komponen Utama Mesin Siklus Kompresi Uap ... 16

2.1.3.2 Diagram P-h dan Diagram T-s ... 19

2.1.3.3 Perhitungan pada Mesin Siklus Kompresi Uap ... 22

2.1.4 Psychrometric Chart ... 25

2.1.4.1 Properti – Properti dalam Psychrometric Chart ... 27

2.1.4.2 Proses – Proses yang terjadi dalam Psychrometric Chart ... 29

2.1.5 Proses – Proses yang terjadi pada saat Pengeringan ... 35

2.1.6 Perhitungan pada Psychrometric Chart ... 37

2.2 Tinjauan Pustaka ... 38

BAB III METODELOGI PENELITIAN ... 41

3.1 Objek Penelitian dan Bahan Penelitian ... 41

3.2 Alat dan Bahan Pembuatan Mesin Pengering Pakaian ... 42

3.2.1 Alat ... 43

3.2.2 Bahan ... 47

3.2.3 Alat Bantu Dalam Penelitian ... 54

3.3 Variasi Penelitian ... 56

3.4 Tata Cara Penelitian ... 56

3.4.1 Alur Pelaksanaan Penelitian ... 56

3.4.2 Proses Pembuatan Mesin Pengering Pakaian ... 58

3.4.3 Proses Pengisian Refrigeran ... 59

3.4.4 Skematik Pengambilan Data ... 60

xiii

3.4.5 Langkah – Langkah Pengambilan Data ... 62

3.5 Cara Mengolah Data ... 65

3.6 Cara Mendapatkan Kesimpulan dan Saran ... 66

BAB IV HASIL PENELITIAN, PERHITUNGAN DAN PEMBAHASAN... 67

4.1 Hasil Penelitian ... 67

4.2 Hasil Perhitungan ... 73

4.3 Pembahasan ... 84

BAB V KESIMPULAN DAN SARAN ... 91

5.1 Kesimpulan ... 91

5.2 Saran ... 92

DAFTAR PUSTAKA ... 94

LAMPIRAN ... 95

xiv

DAFTAR GAMBAR

Gambar 2.1 Pengeringan Pakaian dengan panas sinar Matahari ... 7

Gambar 2.2 Pengeringan Pakaian menggunakan Gas LPG ... 9

Gambar 2.3 Pengeringan Pakaian menggunakan mesin gaya sentrifugal ... 10

Gambar 2.4 Refrigeran Dehumidifier ... 11

Gambar 2.5 Desiccant Dehumidifier ... 13

Gambar 2.6 Hygrometer ... 14

Gambar 2.7 Skematik Rangkaian Komponen Utama Siklus Kompresi Uap ... 17

Gambar 2.8 Siklus Kompresi Uap Pada Diagram P-h ... 20

Gambar 2.9 Siklus Kompresi Uap Pada Diagram T-s ... 20

Gambar 2.10 Psychrometric Chart ... 26

Gambar 2.11 Skematik Psychrometric Chart ... 28

Gambar 2.12 Proses yang terjadi pada Psychrometric Chart ... 29

Gambar 2.13 Proses Pendinginan dan Penurunan Kelembaban ... 30

Gambar 2.14 Proses Pemanasan (heating) ... 31

Gambar 2.15 Proses Pendinginan dan Menaikkan Kelembaban ... 31

Gambar 2.16 Proses Pendinginan ... 32

Gambar 2.17 Proses Humidifying ... 33

Gambar 2.18 Proses Dehumidifying... 33

xv

Gambar 2.19 Proses Heating and Dehumidifying... 34

Gambar 2. 20 Proses Heating and Humidifying ... 34

Gambar 2.21 Proses – Proses yang terjadi pada Mesin Pengering Pakaian ... 35

Gambar 2.22 Proses Pengeringan Pakaian pada Psychrometric Chart ... 36

Gambar 3.1 Skematik mesin pengering pakaian ... 41

Gambar 3.2 Pakaian yang akan dikeringkan ... 42

Gambar 3.3 Gerinda potong ... 43

Gambar 3.4 Bor listrik ... 44

Gambar 3.5 Pisau Cutter ... 44

Gambar 3.6 Palu besi ... 45

Gambar 3.7 Alat ukur panjang ... 45

Gambar 3.8 Tube cutter ... 46

Gambar 3.9 Tube Expander ... 46

Gambar 3.10 Obeng ... 47

Gambar 3.11 Papan triplek ... 47

Gambar 3.12 Balok kayu ... 48

Gambar 3.13 Styrofoam ... 48

Gambar 3.14 Cable ties ... 49

Gambar 3.15 Lakban ... 49

xvi

Gambar 3.16 Evaporator pipa bersirip ... 50

Gambar 3.17 Kompresor rotary ... 51

Gambar 3.18 Kondensor jenis pipa bersirip ... 51

Gambar 3.19 Pipa kapiler ... 52

Gambar 3.20 Refrigeran R- 410a ... 52

Gambar 3.21 Filter ... 53

Gambar 3.22 Kipas potensio ... 53

Gambar 3.23 Pengukur suhu digital dan Termokopel ... 54

Gambar 3.24 Timbangan digital ... 55

Gambar 3.25 Stopwatch ... 55

Gambar 3.26 Hygrometer ... 56

Gambar 3.27 Skematik diagram alur penelitian ... 57

Gambar 3.28 Lubang saluran udara ... 58

Gambar 3.29 Pemasangan Komponen Utama Mesin Siklus Kompresi Uap ... 59

Gambar 3.30 Penempatan alat ukur pada Mesin Pengering Pakaian ... 61

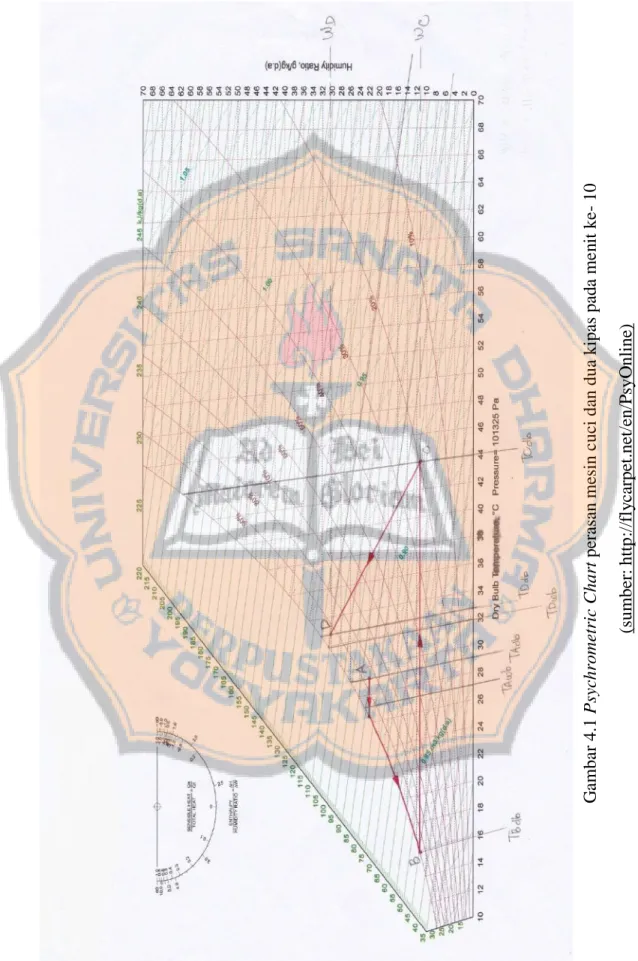

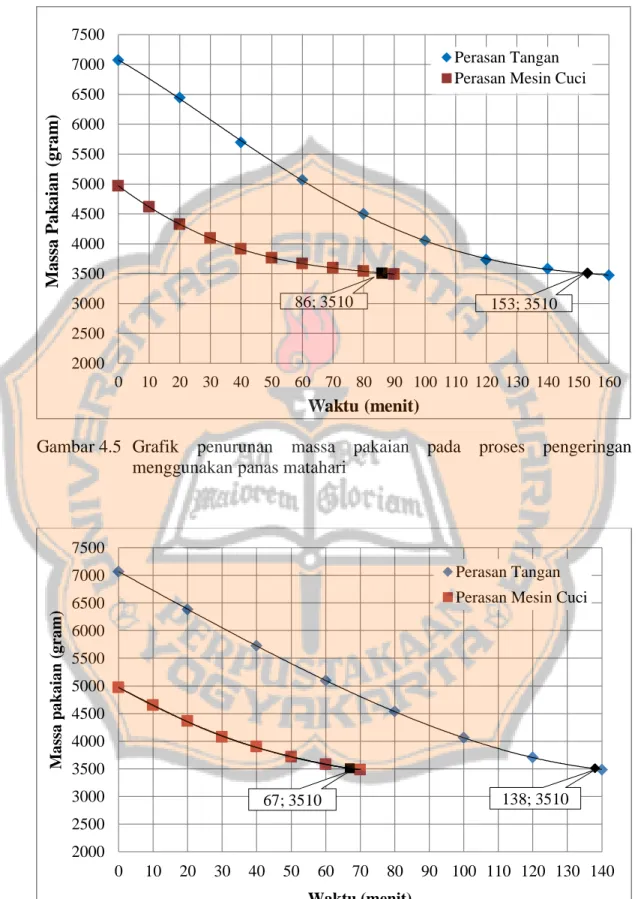

Gambar 4.1 Psychrometric Chart perasan mesin cuci dan dua kipas pada menit ke -10 ... 76 Gambar 4.2 Siklus kompresi uap pada diagram p-h R-410A pada

mesin pengering pakaian yang memberikan waktu

xvii

pengeringan tercepat ... 81 Gambar 4.3 Grafik penurunan massa pakaian untuk kondisi awal

hasil perasan mesin cuci ... 86 Gambar 4.4 Grafik penurunan massa pakaian untuk kondisi awal

hasil perasan tangan ... 86 Gambar 4.5 Grafik penurunan massa pakaian pada proses

pengeringan menggunakan panas matahari ... 87 Gambar 4.6 Grafik penurunan massa pakaian pada proses

pengeringan dengan tanpa kipas ... 87 Gambar 4.7 Grafik penurunan massa pakaian pada proses

Pengeringan dengan dua kipas ... 88

xviii

DAFTAR TABEL

Tabel 3.1 Tabel kosong untuk pengisian data ... 64

Tabel 4.1 Data hasil rata-rata perasan tangan dan dua kipas ... 68

Tabel 4.2 Data hasil rata-rata perasan mesin cuci dan dua kipas ... 69

Tabel 4.3 Data hasil rata-rata perasan tangan dan tanpa kipas ... 70

Tabel 4.4 Data hasil rata-rata perasan mesin cuci dan tanpa kipas ... 71

Tabel 4.5 Data hasil rata-rata perasan tangan dengan panas matahari ... 72

Tabel 4.6 Data hasil rata-rata perasan mesin cuci dengan panas matahari ... 72

Tabel 4.7 Massa air yang menguap dari pakaian (Mpm) dan perhitungan lama waktu pengeringan pakaian (Δt) ... 74

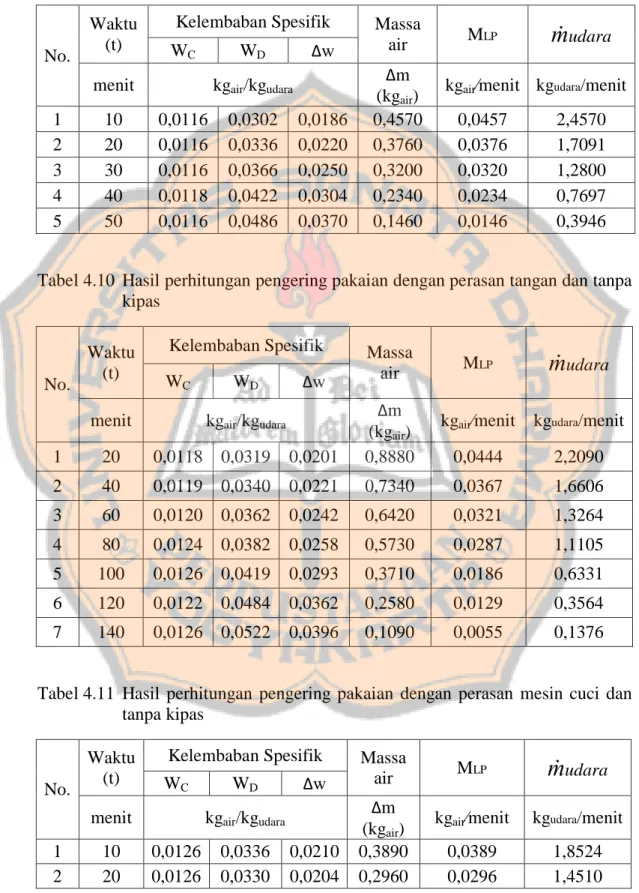

Tabel 4.8 Hasil perhitungan pengering pakaian dengan perasan tangan dan dua kipas ... 78

Tabel 4.9 Hasil perhitungan pengering pakaian dengan perasan mesin cuci dan dua kipas ... 79

Tabel 4.10 Hasil perhitungan pengering pakaian dengan perasan tangan dan tanpa kipas ... 79

Tabel 4.11 Hasil perhitungan pengeringan pakaian dengan perasan mesin cuci dan tanpa kipas ... 79

xix

DAFTAR LAMPIRAN

Gambar L.1 Mesin Pengering Pakaian ... 95

Gambar L.2 Evaporator dan Kondensor ... 95

Gambar L.3 Kipas potensio ... 96

Gambar L.4 Pakaian yang digunakan dalam penelitian ... 96

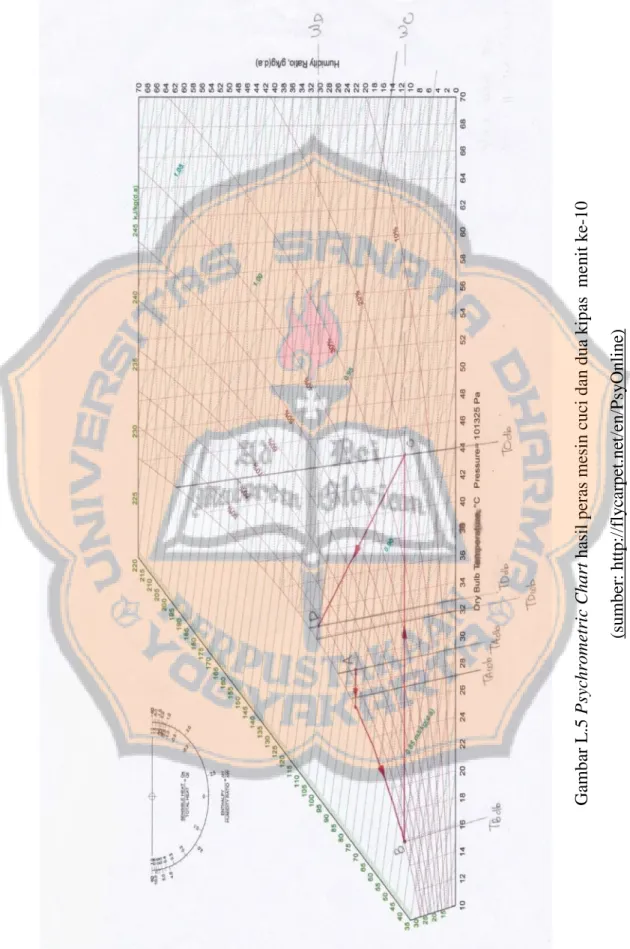

Gambar L.5 Psychrometric Chart hasil peras mesin cuci dan dua kipas menit ke-10 ... 97

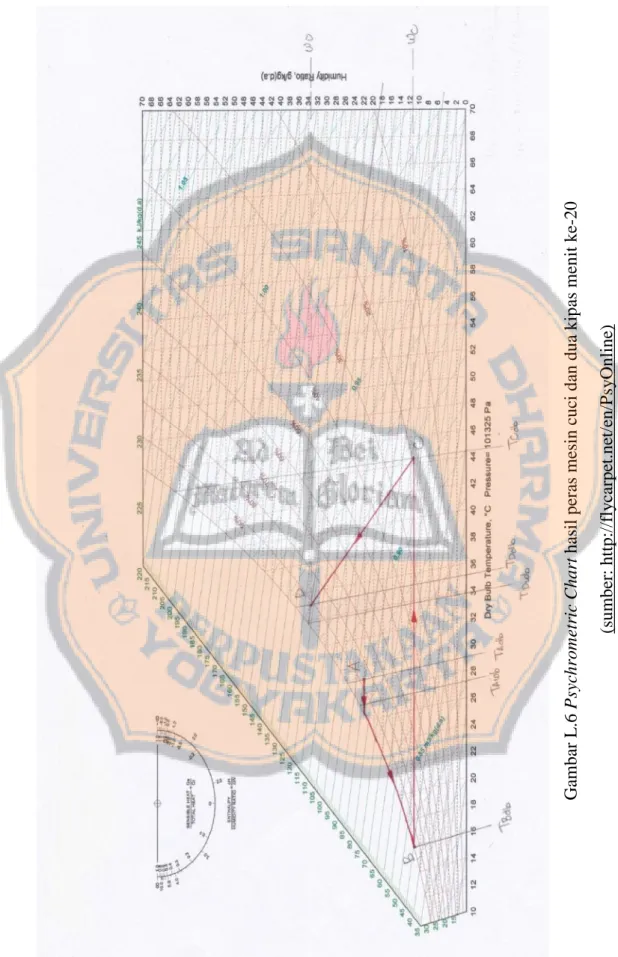

Gambar L.6 Psychrometric Chart hasil peras mesin cuci dan dua kipas menit ke-20 ... 98

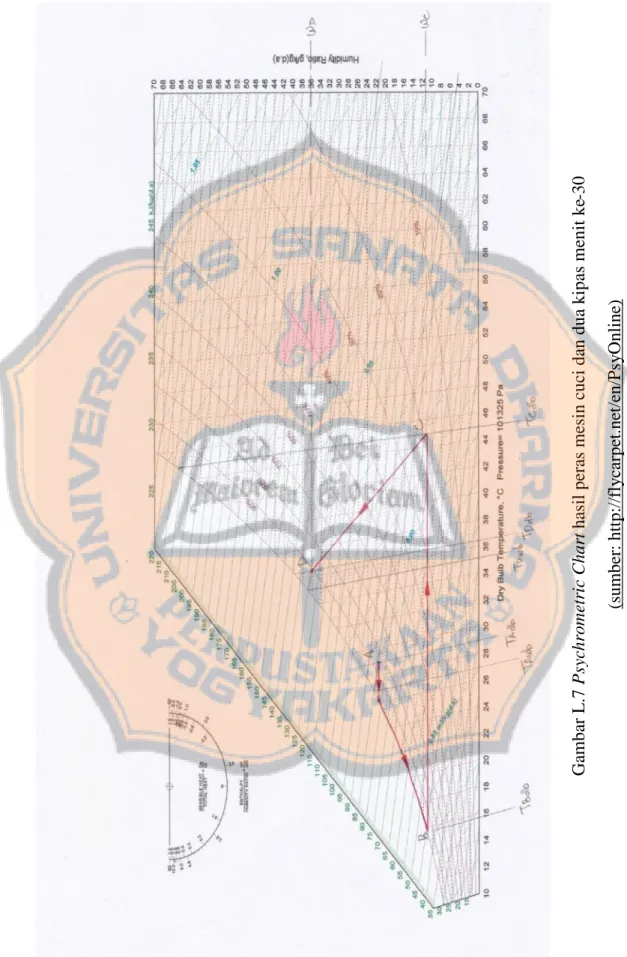

Gambar L.7 Psychrometric Chart hasil peras mesin cuci dan dua kipas menit ke-30 ... 99

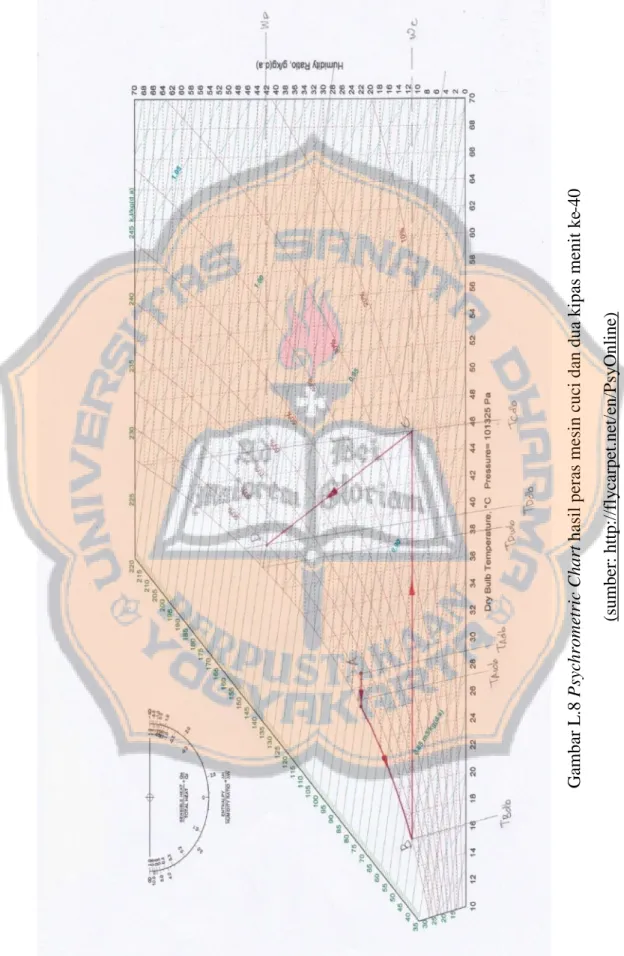

Gambar L.8 Psychrometric Chart hasil peras mesin cuci dan dua kipas menit ke-40 ... 100

Gambar L.9 Psychrometric Chart hasil peras mesin cuci dan dua kipas menit ke-50 ... 101

Gambar L.10 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas menit ke-10 ... 102

Gambar L.11 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas menit ke-20 ... 103

Gambar L.12 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas menit ke-30 ... 104

xx

Gambar L.13 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas

menit ke-40 ... 105 Gambar L.14 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas

menit ke-50 ... 106 Gambar L.15 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas

menit ke-60 ... 107 Gambar L.16 Psychrometric Chart hasil peras mesin cuci dan tanpa kipas

menit ke-70 ... 108 Gambar L.17 Psychrometric Chart hasil peras tangan dan dua kipas

menit ke-20 ... 109 Gambar L.18 Psychrometric Chart hasil peras tangan dan dua kipas

menit ke-40 ... 110 Gambar L.19 Psychrometric Chart hasil peras tangan dan dua kipas

menit ke-60 ... 111 Gambar L.20 Psychrometric Chart hasil peras tangan dan dua kipas

menit ke-80 ... 112 Gambar L.21 Psychrometric Chart hasil peras tangan dan dua kipas

menit ke-100 ... 113 Gambar L.22 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-20 ... 114 Gambar L.23 Psychrometric Chart hasil peras tangan dan tanpa kipas

xxi

menit ke-40 ... 115 Gambar L.24 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-60 ... 116 Gambar L.25 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-80 ... 117 Gambar L.26 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-100 ... 118 Gambar L.27 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-120 ... 119 Gambar L.28 Psychrometric Chart hasil peras tangan dan tanpa kipas

menit ke-140 ... 120

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Di era global seperti sekarang ini, muncul berbagai macam alat yang mulai berkembang di Indonesia. Salah satunya adalah mesin pengering. Indonesia merupakan salah satu negara yang memiliki jenis iklim tropis. Hal ini menjadikan indonesia memiliki dua jenis musim, yaitu musim kemarau dan musim penghujan.

Musim kemarau di Indonesia sering kali terjadi pada bulan-bulan tertentu seperti bulan April hingga Oktober, sedangkan untuk musim penghujan terkadang terjadi pada bulan November hingga Maret.

Melimpahnya sumber energi matahari yang ada di Indonesia membuat masyarakat Indonesia sering menggunakannya sebagai sumber utama untuk mengeringkan pakaian. Hal ini mengakibatkan proses pengeringan pakaian hanya akan bisa terjadi ketika siang hari. Proses pengeringan pakaian yang begitu singkat serta musim yang kadang tidak bisa diprediksi kapan datangnya membuat baik pelaku usaha dan bisnis seperti hotel, rumah sakit, rumah tangga, dan laundry mengeluhkan hal tersebut.

Maka dari itu mulailah muncul berbagai cara untuk membuat suatu inovasi mesin pengering pakaian yang bisa digunakan tidak hanya ketika siang hari, tetapi juga bisa digunakan ketika malam hari ataupun ketika musim penghujan tiba.

Banyak inovasi-inovasi yang telah muncul untuk mengeringkan pakaian,

diantaranya adalah mesin pengering pakaian berbahan utama gas LPG, dan mesin pengering pakaian menggunakan gaya ssentrifugal.

Dari beberapa inovasi tersebut masih memiliki banyak kekurangan serta kelebihan dalam mengeringkan pakaian. Bila menggunakan jenis pengering pakaian bersumber panas sinar matahari diperoleh beberapa keuntungan, diantaranya yaitu sumber daya yang gratis, tidak terbatas, aman serta jumlah pakaian yang akan dikeringkan tidak terbatas jumlahnya. Kekurangannya adalah ketika musim penghujan proses pengeringan pakaian sulit untuk tercapai.

Sedangkan bila menggunakan jenis pengeringan dengan gas LPG keuntungannya adalah proses pengeringan yang tidak terbatas oleh waktu, tidak tergantung pada cuaca, serta proses pengeringan yang jauh lebih cepat. Namum inovasi ini masih memiliki beberapa kerugian diantaranya adalah suhu gas yang terlalu tinggi membuat pakaian menjadi mudah rusak, adanya gas buang mengakibatkan bau tidak sedap pada pakaian dan kemungkinan terjadinya ledakan bila terdapat kebocoran pada tabung gas LPG. Sedangkan bila menggunakan mesin pengering pakaian dengan gaya sentrifugal memiliki keuntungan yaitu proses pengeringan yang tidak terbatas oleh waktu dan cuaca, serta mudah dalam pengoperasiannya.

Namun inovasi ini memiliki kekurangan yakni membuat pakaian menjadi tidak siap untuk disetrika, melainkan pakaian harus tetap dijemur atau diangin-anginkan agar kering dan siap disetrika.

Dengan latar belakang di atas tersebut, maka penulis tertarik dan tertantang untuk merancang dan merakit mesin pengering pakaian menggunakan komponen AC split yang aman, praktis, ramah lingkungan dan dapat

dipergunakan kapan saja serta melakukan penelitian untuk mengetahui karakteristik dari mesin yang telah dibuat.

1.2 Rumusan Masalah

Di zaman yang serba modern ini, diperlukan sebuah mesin pengering pakaian yang dapat dipergunakan sebagai pengganti sumber energi matahari untuk mengeringkan pakaian, terutama ketika musim hujan tiba atau saat malam hari. Mesin pengering yang dapat dijangkau baik oleh pelaku usaha, bisnis maupun rumah tangga. Adapun rumusan masalah yang digunakan adalah sebagai berikut :

a. Bagaimanakah merancang dan merakit mesin pengering yang aman, praktis, dan ramah lingkungan ?

b. Bagaimanakah lama waktu pengeringan untuk mesin pengering tersebut ? c. Bagaimanakah karakteristik mesin siklus kompresi uap yang digunakan

pada mesin pengering pakaian tersebut ?

1.3 Tujuan Penelitian

Tujuan dari penelitian mesin pengering pakaian ini adalah :

a. Merancang dan merakit mesin pengering pakaian yang aman, praktis, ramah lingkungan serta yang dapat digunakan dalam berbagai waktu baik siang maupun malam.

b. Mengetahui lama waktu pengeringan pakaian untuk kondisi awal pakaian yang berbeda yaitu dengan (1) hasil perasan tangan, (2) hasil perasan mesin cuci dengan berbagai variasi jumlah kipas.

c. Mengetahui karakteristik mesin siklus kompresi uap yang dipergunakan pada mesin pengering pakaian yang memberikan waktu pengeringan pakaian tercepat meliputi :

· Kondisi udara di dalam ruang pengering pakaian (TAdb, TAwb, TBdb, TCdb, TDdb, TDwb).

· Suhu dan tekanan kerja evaporator dan kondensor.

· Perhitungan mesin siklus kompresi uap pada p-h diagram meliputi Qin, Qout, Win, COPaktual, COPideal, dan Efisiensi.

1.4 Batasan – Batasan Masalah

Batasan – batasan yang diambil dalam perancangan dan perakitan mesin pengering pakaian ini adalah :

a. Mesin pengering pakaian ini menggunakan komponen – komponen utama mesin AC split yang beroperasi menggunakan siklus kompresi uap.

b. Mesin pengering pakaian mempunyai sistem udara terbuka serta bekerja dengan sumber energi listrik.

c. Komponen utama dari siklus kompresi uap ini adalah : evaporator, kondensor, kompresor, dan pipa kapiler.

d. Refrigeran yang digunakan mesin pengering pakaian ini adalah jenis R- 410a.

e. Ukuran mesin pengering pakaian ini adalah panjang 120 cm, lebar 120 cm dan tinggi 120 cm yang memiliki kapasitas pengeringan pakaian sebanyak 20 pakaian.

f. Kompresor yang digunakan berdaya 1 HP, komponen yang lainnya seperti pipa kapiler, kondensor dan evaporator ukurannya menyesuaikan dengan daya kompresornya.

g. Kipas yang digunakan dalam penelitian mesin pengering pakaian ini adalah kipas jenis potensio dengan merk Meiwa model M-0118, 80 watt, 50Hz, 220V.

1.5 Manfaat Penelitian

Manfaat dari adanya penelitian ini adalah:

a. Sebagai salah satu sumber referensi bagi peneliti lain yang berminat bila ingin membuat pengering pakaian dengan mesin siklus kompresi uap.

b. Diharapkan hasil penelitian ini dapat menambah wawasan ilmu pengetahuan tentang mesin pengering pakaian dengan menggunakan siklus kompresi uap yang dapat ditempatkan di perpustakaan, atau dipublikasikan pada khalayak ramai.

c. Diperoleh suatu teknologi mesin tepat guna berupa pengering pakaian yang aman, praktis, dan ramah lingkungan.

6

BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA

2.1 Dasar Teori

2.1.1 Metode – Metode Pengeringan Pakaian

Di era yang semakin berkembang dan maju ini, membuat orang semakin termotivasi untuk menciptakan sesuatu yang dapat mempermudah pekerjaan manusia.

Salah satunya adalah masalah untuk mengeringkan pakaian. Banyak metode – metode yang sudah digunakan untuk mengeringkan pakaian, namun masih memiliki beberapa kekurangan dan kelebihan masing-masing. Adapun beberapa metode untuk mengeringkan pakaian adalah (a) pengeringan pakaian dengan memanfaatkan panas sinar matahari, (b) pengeringan pakaian dengan menggunakan gas LPG, (c) pengeringan pakaian dengan menggunakan mesin gaya sentrifugal, (d) pengeringan pakaian dengan mempergunakan metode dehumidifikasi.

a. Pengeringan pakaian memanfaatkan panas sinar matahari

Metode atau cara pengeringan ini telah lama digunakan oleh banyak orang sebagai salah satu cara untuk mengeringkan pakaian. Panas yang dihasilkan oleh matahari akan diserap langsung oleh pakaian sehingga dapat menguapkan kandungan air yang terdapat pada pakaian, hal ini mengakibatkan pakaian menjadi kering dan

terbebas dari air. Metode yang memanfaatkan panas dari matahari sebagai sumber utama dalam pengeringan pakaian ini banyak digunakan oleh setiap orang pada umumnya, metode ini dipilih karena mampu mengeringkan pakaian dalam jumlah yang cukup banyak serta tidak perlu mengeluarkan biaya untuk melakukannya.

Adapun kekurangan dari metode ini adalah tidak dapat mengeringkan pakaian ketika cuaca sedang hujan dan pada saat malam hari karena energi matahari tidak dapat digunakan. Jika musim hujan tiba, harus waspada, agar pakaian yang dikeringkan tidak kehujanan, atau pada saat akan hujan, pakaian segera harus diangkat dari tempat penjemuran. Gambar 2.1 menyajikan proses pengeringan pakaian dengan panas sinar matahari.

Gambar 2.1 Pengeringan pakaian dengan Panas Sinar Matahari (sumber:https://www.google.com/search?q=jemur+pakaian+dengan

+panas+matahari)

b. Pengeringan pakaian menggunakan gas LPG

Pengeringan pakaian yang mengandalkan sumber utama dari gas LPG ini diyakini memiliki tingkat pengeringan pakaian yang lebih cepat dari pada metode lain. Prinsip dari metode pengeringan ini yaitu memanfaatkan udara panas yang dihasilkan dari pebakaran gas LPG yang kemudian disirkulasikan menggunakan fan/blower ke dalam ruang pengering yang berisi pakaian basah sehingga kandungan air yang ada pada pakaian akan hilang akibat adanya udara panas yang masuk ke dalam ruang pengering dan akan keluar menuju udara bebas. Keuntungan pengeringan dengan mempergunakan metode ini adalah (1) mampu mengeringkan pakaian dalam jumlah yang banyak, (2) dapat mengeringkan pakaian tanpa adanya bantuan dari energi matahari, (3) pada saat musim hujan tiba, proses pengeringan pakaian tetap dapat dilakukan, (4) serta proses pengeringan pakaian dapat dilakukan saat malam hari. Kekurangan dari metode ini adalah (1) meninggalkan bau gas LPG pada pakaian, (2) menyebabkan pakaian mudah rusak akibat panas yang ditimbulkan.

Gambar 2.2 menyajikan pengeringan pakaian menggunakan gas LPG.

Gambar 2.2 Pengeringan pakaian menggunakan gas LPG c. Pengeringan pakaian menggunakan mesin gaya sentrifugal

Metode pengeringan ini memanfaatkan gaya sentrifugal untuk memisahkan air dari pakaian yang basah. Prinsip kerja metode ini yakni motor listrik akan memutar drum yang berisi pakaian dengan kecepatan tertentu. Akibat adanya gaya sentrifugal yang berasal dari putaran motor listrik tersebut mengakibatkan air yang berasal dari pakaian terhempas dari drum utama dan masuk ke drum terluar, kemudian air yang terkumpul dalam drum terluar akan keluar melalui pipa output. Namun metode ini tidak membuat pakaian menjadi siap untuk disetrika, melainkan pakaian harus tetap dijemur atau diangin-anginkan agar kering dan siap disetrika. Walaupun demikian, metode pengeringan menggunakan mesin gaya sentrifugal ini dapat dipergunakan bila cuaca sedang hujan maupun mendung dan dapat dilakukan saat malam hari. Metode pengeringan menggunakan mesin gaya sentrifugal tersaji pada Gambar 2.3.

Gambar 2.3 Pengeringan pakaian menggunakan mesin gaya sentrifugal (sumber: https://www.google.com/search?q=bagian+mesin+cuci&tbm=isch&tbs)

d. Pengeringan pakaian metode dehumidifikasi

Pengeringan pakaian jenis ini menggunakan metode mesin dehumidifier.

Pengering pakaian jenis ini sangat jarang ditemui dipasaran. Mesin pengering pakaian bekerja dengan memanfaatkan proses dehumidifikasi dan pemanasan udara yang disirkulasikan ke ruang pengering. Udara diturunkan kelembabannya dan dipanaskan untuk menaikkan suhu udara keringnya, setelah itu udara disirkulasikan menuju ruang pengering. Ketika masuk ruang pengering, udara kering dan bersuhu tinggi tersebut dapat dengan mudah mengambil air yang terkandung pada pakaian, sehingga udara menjadi lembab. Kemudian udara lembab disirkulasikan kembali untuk diturunkan kelembabannya ke dalam alat penurun kelembaban. Dehumidifikasi udara dapat dilakukan dengan dua metode. Pertama menggunakan metode (a) Refrigeran Dehumidifier, kedua menggunakan (b) Dessicant dehumidifier.

a. Refrigeran Dehumidifier

Dehumidifier ini paling banyak dipilih karena biaya produksi yang murah, mudah dioperasikan dan efektif ketika digunakan dalam domestik maupun komersial. Prinsip kerja Refrigeran Dehumidifier ini berdasarkan sistem kerja siklus kompresi uap.

Udara yang masuk melalui evaporator, sebagian akan terserap uap airnya, kemudian udara disirkulasikan menuju kondensor agar menjadi udara yang kering dengan suhu udara yang tinggi. Evaporator berperan untuk menurunkan suhu udara sehingga terjadi proses kondensasi, dimana uap air akan menetes pada tempat penampung air.

Sedangkan kondensor berperan untuk menaikkan suhu udara agar udara menjadi lebih kering. Pada penelitian ini, metode yang dipergunakan dalam pengeringan pakaian adalah dengan menggunakan metode Refrigeran Dehumidifier. Gambar 2.4 menyajikan refrigeran dehumidifier.

Gambar 2.4 Refrigeran Dehumidifier

(sumber:https://www.google.com/search?q=refrigerant+dehumidifier&source=

lnms&tbm=isch&sa=X&ved=0ahUKEwjSqOWYzObbAhUQZt4KHcQ9Bls)

b. Dessicant Dehumidifier

Prinsip kerja dari metode ini yaitu melewatkan udara lembab ke bagian proses pada disc. Disc dibuat seperti sarang lebah dan berisi bahan pengering (silica gel atau zeloid). Disc umumnya dibagi menjadi dua saluran udara yang dipisahkan oleh sekat.

Pertama bagian proses (75% dari lingkaran) dan kedua bagian reaktivasi (25% dari lingkaran). Disc diputar perlahan-lahan (± 0,5 rpm) menggunakan motor kecil.

Selanjutnya uap air pada udara akan diserap oleh disc bahan pengering. Kemudian udara meninggalkan rotor dengan suhu hangat dan kering. Bersama dengan berputarnya disc pada bagian reaktivasi, disirkulasikan udara panas dari heater.

Pemanasan pada bagian reaktivasi bertujuan untuk meregenerasi disc bahan pengering (bagian proses). Kemudian air yang terserap oleh disc bagian reaktivasi terlepas karena proses pemanasan dan heat exchanger bergantian menyerap uap air tersebut. Uap air yang diserap oleh heat exchanger akan terpisah menjadi udara dan air, udara akan disirkulasikan kembali ke heater sedangkan air akan menetes dan tertampung pada tangki. Gambar 2.5 menyajikan Desiccant Dehumidifier.

Gambar 2.5 Desiccant Dehumidifier

(sumber:https://www.google.com/search?tbm=isch&sa=1&ei=1JAsW8r2N5uGoASH 0Z2IDQ&q=desiccant+dehumidifier&oq=desiccant+dehumidifier&gs_l=img.3)

2.1.2 Parameter Proses Pengeringan (Dehumidifier)

Dalam proses pengeringan (dehumidifier) terdapat beberapa parameter- parameter yang harus diperhatikan dan dimengerti antara lain, (a) kelembaban udara, (b) suhu udara, (c) aliran udara, dan (d) kelembaban spesifik.

a. Kelembaban Udara

Kelembaban udara merupakan banyaknya jumlah kandungan air yang terdapat pada udara. Kelembaban itu sendiri dapat dinyatakan sebagai kelembaban mutlak dan kelembaban relatif. Kelembaban relatif merupakan presentase perbandingan jumlah uap air yang terkandung dalam 1 m³ udara dengan jumlah air maksimal yang dapat terkandung dalam 1 m³ udara pada kondisi yang sama. Semakin rendah kelembaban relatif udara besar kemampuan udara dalam menyerap uap air, pada kondisi temperatur yang sama. Gambar 2.6 menyajikan hygrometer.

Gambar 2.6 Hygrometer

Alat yang digunakan untuk mengetahui tingkat kelembaban biasanya menggunakan hygrometer atau dengan menggunakan termometer bola basah dan termometer bola kering. Prinsip kerja dari hygrometer yaitu dengan menggunakan dua buah termometer. Termometer bola kering digunakan untuk mengukur suhu udara kering, sedangkan termometer bola basah digunakan untuk mengukur suhu udara basah. Pada termometer bola basah, bagian luar dari tabung air raksa diberi kain yang dibasahi air agar suhu yang terukur adalah suhu saturasi atau titik jenuh, yaitu suhu yang diperlukan agar uap air dapat berkondensasi. Untuk termometer bola kering, bagian luar dari tabung air raksa pada termometer dibiarkan kering sehingga akan mengukur suhu udara aktual.

b. Suhu Udara

Suhu udara adalah suatu keadaan panas atau dinginnya udara pada suatu tempat.

Suhu udara dinyatakan panas jika suhu udara pada tempat dan waktu tertentu

melebihi suhu lingkungan disekitarnya begitu pula sebaliknya untuk suhu udara dingin. Suhu udara di wilayah tropis khususnya Indonesia sekitar 28°C.

Dalam proses pengeringan, suhu udara memiliki peran yang penting. Semakin besar perbedaan antara suhu udara pengering dan suhu udara pada pakaian maka kemampuan perpindahan kalor semakin besar sehingga proses penguapan juga meningkat. Agar pakaian yang dikeringkan tidak mudah rusak, maka suhu harus tetap dikontrol secara terus menerus pada saat proses pengeringan berlangsung.

c. Aliran Udara

Pada proses pengeringan pakaian, aliran udara memiliki fungsi membawa udara panas untuk menguapkan kandungan air pada pakaian serta mengeluarkan uap hasil penguapan tersebut. Uap air hasil penguapan harus segera dikeluarkan dengan tujuan mencegah terjadinya udara jenuh pada ruangan sehingga tidak mengganggu proses pengeringan pakaian. Semakin besar debit aliran udara panas yang mengalir pada pakaian maka akan semakin besar kemampuannya untuk menguapkan kadar air yang berasal dari pakaian, namun hal ini berbanding terbalik dengan suhu udara yang semakin menurun.

d. Kelembaban Spesifik

Kelembaban spesifik atau ratio kelembaban (w) adalah jumlah kandungan uap air di udara dalam setiap kilogram udara kering, atau perbandingan antara massa uap air dengan massa udara kering. Kelembaban spesifik biasanya dinyatakan dalam gram per kilogram dari udara kering (gr/kg) atau (kg/kg). Dalam sistem dehumidifier

semakin besar selisih kelembaban spesifik udara setelah keluar dari ruang pengering (WD) dengan kelembaban spesifik udara masuk ruang pengering (WC), maka semakin banyak massa air yang diuapkan pada proses tersebut. Massa air yang berhasil diuapkan pada proses tersebut dapat dihitung dengan Persamaan (2.1) :

Δw : (WD– WC) kgair/kgudara (2.1)

Pada Persamaan (2.1) :

Δw : massa air yang berhasil diuapkan (kgair/kgudara)

WD : kelembaban spesifik udara saat keluar dari ruang pengering (kgair/kgudara)

WC : kelembaban spesifik udara masuk ruang pengering (kgair/kgudara) 2.1.3 Siklus Kompresi Uap

Mesin refrigerasi (refrigeration) dengan siklus kompresi uap merupakan jenis mesin refrigerasi yang umum digunakan pada proses dehumidifier, yang berfungsi untuk memindahkan kalor dari tempat yang bersuhu rendah ke tempat yang bersuhu lebih tinggi. Terdapat beberapa jenis refrigeran yang umum digunakan pada siklus kompresi uap. Refrigeran yang umum digunakan antara lain : R-600, R-134a, R-410a dan lain-lain. Pada siklus kompresi uap untuk saat ini pada umumnya menggunakan refrigeran R-134a sebagai fluida kerja karena refrigeran ini lebih ramah lingkungan, dan tidak memberikan efek pemanasan global.

2.1.3.1 Komponen – Komponen Utama Mesin Siklus Kompresi Uap

Dalam siklus kompresi uap, terdapat 4 komponen utama yaitu evaporator, kompresor, pipa kapiler dan kondensor. Rangkaian komponen utama pada siklus

kompresi uap disajikan seperti pada Gambar 2.7. Pada Gambar 2.7, Qin merupakan energi kalor yang diserap oleh evaporator dari udara yang melintasi evaporator persatuan massa refrigeran, Qoutmerupakan energi kalor yang dilepas kondensor ke udara sekitar kondensor persatuan massa refrigeran dan Win merupakan kerja yang dilakukan kompresor persatuan massa refrigeran. Tanda panah pada rangkaian komponen mesin siklus kompresi uap, menunjukkan arah aliran refrigeran yang mengalir pada siklus kompresi uap. Besarnya kalor yang dilepas kondensor (Qout) merupakan jumlah kalor yang diserap evaporator (Qin) dengan kerja yang dilakukan kompresor (Win), atau dapat dinyatakan Qout = Qin + Win. Akibat kalor yang dilepas kondensor lebih besar dari kalor yang diserap evaporator, maka secara fisik ukuran kondensor lebih besar dibandingkan dengan ukuran evaporator, untuk jenis alat penukar kalor evaporator dan kondensor yang sama yaitu jenis pipa bersirip.

Gambar 2.7 Skematik Rangkaian Komponen Utama Siklus Kompresi Uap Dalam siklus kompresi uap, uap refrigeran yang bertekanan rendah akan dikompresi oleh kompresor sehingga menjadi uap refrigeran yang bertekanan tinggi. Ketika telah

menjadi refrigeran bertekanan tinggi, maka refrigeran akan diembunkan ke dalam kondensor. Kemudian pipa kapiler akan menurunkan tekanan tinggi cairan refrigeran menjadi tekanan rendah dengan tujuan agar refrigeran dapat menguap kembali ke dalam evaporator sehingga menjadi uap refrigeran bertekanan rendah.

Berikut penjelasan mengenai komponen – komponen yang bekerja pada siklus kompresi uap :

a. Kompresor

Kompresor pada mesin siklus kompresi uap bekerja untuk menaikkan tekanan refrigeran dari tekanan rendah menjadi tekanan tinggi. Cara kerja komponen ini adalah dengan menghisap sekaligus menekan refrigeran, sehingga mengakibatkan terjadinya sirkulasi refrigeran yang mengalir dari pipa-pipa mesin siklus kompresi uap.

b. Kondensor

Kondensor berfungsi untuk merubah fase refrigeran, dari fase gas menjadi cair.

Proses ini berlangsung pada tekanan dan suhu yang konstan. Perubahan fase refrigeran dapat terjadi karena suhu kerja kondensor lebih tinggi dibandingkan dengan suhu lingkungan disekitar kondensor.

c. Pipa Kapiler

Pipa kapiler dalam mesin siklus kompresi uap memiliki peran untuk menurunkan tekanan refrigeran dan mendapatkan temperatur refrigeran yang sangat rendah.

Cairan refrigeran yang mengalir memasuki pipa kapiler akan mengalami penurunan

tekanan yang disebabkan adanya gesekan dengan pipa. Bentuk pipa kapiler berupa pipa kecil berdiameter sekitar 0,032 inch dengan panjang kurang lebih 2,1 cm.

d. Evaporator

Evaporator befungsi untuk merubah refrigeran dari fase campuran cair dan gas menjadi gas jenuh. Proses ini berlangsung ketika kondisi suhu kerja evaporator rendah, dan kalor masuk dari lingkungan di sekitar evaporator yang bersuhu lebih tinggi. Proses penguapan refrigeran terjadi pada temperatur dan tekanan yang tetap.

e. Filter

Pada mesin siklus kompresi uap terdapat juga bagian yang dinamakan filter.

Filter ini berfungsi untuk menyaring kotoran pada refrigeran sebelum memasuki pipa kapiler sehingga tidak menyumbat aliran refrigeran yang akan melewati pipa kapiler.

2.1.3.2 Diagram P-h dan Diagram T-s

Dalam siklus kompresi uap ini, refrigeran mengalami beberapa proses yaitu : proses kompresi, desuperheating, kondensasi, pendinginan lanjut, throttling, proses penguapan dan proses pemanasan lanjut. Gambar 2.8 menyajikan siklus kompresi uap pada diagram p-h. Sedangkan Gambar 2.9 menyajikan siklus kompresi uap pada diagram T-s.

Gambar 2.8 Siklus Kompresi Uap pada diagram P-h

Gambar 2.9 Siklus Kompresi Uap pada diagram T-s

Di dalam siklus kompresi uap ini, refrigeran mengalami beberapa proses yaitu:

a. Proses 1-2 Proses Kompresi

Proses ini berlangsung pada kompresor yang bertujuan untuk menaikkan tekanan refrigeran, dari refrigeran bertekanan rendah menuju refrigeran bertekanan tinggi.

Karena proses ini berlangsung secara isentropik (berlangsung pada entropi (s) konstan) maka suhu yang keluar dari kompresor juga meningkat menjadi gas panas lanjut. Pada proses ini, diperlukan energi listrik untuk menggerakkan kompresor.

b. Proses 2-2a Proses Penurunan Suhu (Desuperheating)

Proses ini berlangsung sebelum memasuki kondensor. Refrigeran gas panas lanjut yang bertemperatur tinggi diturunkan suhunya menjadi gas jenuh. Penurunan suhu terjadi karena adanya perpindahan kalor dari refrigeran ke lingkungan serta berlangsung pada tekanan yang konstan.

c. Proses 2a-3a Proses Pengembunan (Kondensasi)

Proses ini merupakan proses pembuangan kalor ke udara lingkungan sekitar kondensor pada suhu yang konstan. Selain itu pada proses ini terjadi perubahan fase dari gas jenuh menjadi cair jenuh, hal ini disebabkan karena temperatur refrigeran lebih tinggi daripada temperatur udara di lingkungan sekitar kondensor. Proses ini berlangsung pada tekanan dan suhu yang konstan.

d. Proses 3a-3 Proses Pendinginan Lanjut (Subcooling)

Pada proses ini terjadi proses pelepasan kalor lanjut sehingga suhu refrigeran yang keluar dari kondensor menjadi lebih rendah dan terjadi perubahan fase dari cair jenuh menjadi fase cair lanjut. Hal ini mengakibatkan refrigeran lebih mudah mengalir ke dalam pipa kapiler. Proses ini berlangsung pada tekanan yang tetap (konstan).

e. Proses 3-4 Proses Penurunan Tekanan (Throttling)

Proses ini terjadi selama di dalam pipa kapiler, dimana refrigeran yang mengalir pada pipa kapiler akan berubah dari fase cair lanjut menjadi fase campuran cair dan gas. Akibat dari penurunan tersebut, suhu refrigeran juga mengalami penurunan.

Proses ini berlangsung pada nilai entalpi yang tetap.

f. Proses 4-1a Proses Penguapan (Evaporasi)

Pada proses ini terjadi perubahan fase dari campuran cair dan gas menjadi gas jenuh. Hal ini dipengaruhi karena temperatur refrigeran lebih rendah daripada temperatur udara disekitar evaporator, akibatnya terjadi penyerapan kalor dari udara di lingkungan sekitar evaporator. Proses ini berlangsung pada tekanan dan temperatur yang tetap (konstan).

g. Proses 1a-1 Proses Pemanasan Lanjut (Superheating)

Proses ini terjadi karena adanya penyerapan kalor secara terus menerus pada proses 4-1a, akibatnya refrigeran yang akan masuk ke kompresor berubah fase dari gas jenuh menjadi gas panas lanjut, sehingga mengakibatkan kenaikkan tekanan dan suhu refrigeran.

2.1.3.3 Perhitungan pada Mesin Siklus Kompresi Uap

Perhitungan – perhitungan yang dipakai pada siklus kompresi uap meliputi : (a) energi kalor yang diserap oleh evaporator dari udara yang melintasi evaporator persatuan massa refrigeran (Qin), (b) energi kalor yang dilepas kondensor ke udara di sekitar kondensor persatuan massa refrigeran (Qout), (c) kerja yang dilakukan kompresor persatuan massa refrigeran (Win), (d) coefficient of performance (COPaktual) mesin siklus kompresi uap, (e) coefficient of performance (COPideal) mesin siklus kompresi uap, dan (f) efisiensi dari mesin siklus kompresi uap.

a. Energi kalor yang masuk ke evaporator (Qin)

Energi kalor yang diserap oleh evaporator dari udara yang melintasi evaporator persatuan massa refrigeran (Qin) dapat dihitung dengan Persamaan (2.2)

Qin= h1– h4 (2.2) Pada Persamaan (2.2) :

Qin : Energi kalor yang diserap evaporator dari udara yang melintasi evaporator persatuan massa refrigeran (kJ/kg)

h1 : Entalpi refrigeran saat keluar evaporator / entalpi refrigeran masuk kompresor (kJ/kg)

h4 : Entalpi refrigeran sebelum masuk evaporator / entalpi refrigeran keluar dari pipa kapiler (kJ/kg)

b. Energi kalor yang keluar dari kondensor (Qout)

Energi kalor yang dilepas kondensor ke udara di sekitar kondensor persatuan massa refrigeran (Qout) dapat dihitung dengan Persamaan (2.3)

Qout= h2– h3 (2.3)

Pada Persamaan (2.3) :

Qout : Energi kalor yang dilepas kondensor ke udara di sekitar kondensor persatuan massa refrigeran (kJ/kg)

h2 : Entalpi refrigeran saat masuk kondensor persatuan massa refrigeran (kJ/kg) h3 : Entalpi refrigeran saat masuk pipa kapiler persatuan massa refirgeran (kJ/kg)

c. Kerja Kompresor (Win)

Kerja yang dilakukan oleh kompresor persatuan massa refrigeran (Win) dapat dihitung dengan Persamaan (2.4)

Win= h2– h1 (2.4)

Pada Persamaan (2.4) :

Win : Kerja yang dilakukan oleh kompresor persatuan massa refrigeran (kJ/kg) h2 : Entalpi saat masuk kondensor persatuan massa refrigeran (kJ/kg)

h1 : Entalpi saat keluar evaporator persatuan massa refrigeran (kJ/kg) d. COPaktualmesin siklus kompresi uap

Unjuk kerja aktual mesin siklus kompresi uap (COPaktual) dapat dihitung dengan Persamaan (2.5)

COPaktual= in

in (2.5)

Pada Persamaan (2.5) :

COPaktual : Unjuk kerja aktual mesin siklus kompresi uap

Qin : Energi kalor yang diserap evaporator persatuan massa refrigeran (kJ/kg)

Win : Kerja kompresor persatuan massa refrigeran (kJ/kg) e. COPidealmesin siklus kompresi uap

Unjuk kerja ideal mesin siklus kompresi uap (COPideal) dapat dihitung dengan Persamaan (2.6)

COPideal= e

C e (2.6)

Pada Persamaan (2.6) :

COPideal : Unjuk kerja ideal mesin siklus kompresi uap Tc : Suhu kerja mutlak kondensor (K)

Te : Suhu kerja mutlak evaporator (K)

f. Efisiensi (ƞ) mesin siklus kompresi uap

Efisiensi mesin siklus kompresi uap (ƞ) dapat dihitung dengan Persamaan (2.7)

Efisiensi (ƞ) = aktual

ideal (2.7)

Pada Persamaan (2.7) :

Efisiensi (ƞ) : Efisiensi mesin siklus kompresi uap

COPaktual : Unjuk kerja aktual mesin siklus kompresi uap COPideal : Unjuk kerja ideal mesin siklus kompresi uap 2.1.4 Psychrometric Chart

Psychrometric Chart merupakan grafik yang dipergunakan untuk menentukan hubungan antara properti-properti udara pada suatu keadaan. Untuk mengetahui nilai dari properti tersebut dapat dipergunakan gambar Psychrometric Chart. Nilai properti-properti udara meliputi: suhu udara bola keirng (Tdb), suhu udara bola basah (Twb), suhu titik embun (Tdp), spesifik volume (SpV), kelembaban relatif (RH), entalpi (H), dan kelembaban spesifik (W). Gambar 2.10 adalah contoh dari Psychrometric Chart.

Gambar 2.10Psychrometric Chart (sumber:http://flycarpet.net/en/PsyOnline)

2.1.4.1 Properti – Properti Dalam Psychrometric Chart

Properti-properti dari udara yang terdapat di dalam Psychrometric Chart antara lain (a) temperatur bola kering / dry-bulb temperature (Tdb) (b) temperatur bola basah / wet-bulb temperature (Twb), (c) temperatur titik embun / dew-point temperature (Tdp), (d) volume spesifik (SpV), (e) kelembaban relatif / relative humidity (%RH), (f) entalpi / enthalpy, (g) kelembaban spesifik / spesific humidity (w). Gambar 2.11 menyajikan Skematik Psychrometric Chart. Berikut penjelasan dari properti-properti yang digunakan dalam pembacaan grafik Psychrometric Chart:

a. Temperatur bola kering / dry-bulb temperature (Tdb)

Temperatur bola kering adalah temperatur udara yang diperoleh dari pembacaan pada termometer dengan tabung air raksa dalam keadaan kering atau tanpa dibalut kain basah.

b. Temperatur bola basah / wet-bulb temperatur (Twb)

TWB adalah temperatur udara basah yang diperoleh melalui pengukuran dengan mempergunakan termometer dengan bulb dalam keadaan basah atau dibalut kain basah.

c. Temperatur titik embun / dew-point temperatur (Tdp)

Tdp merupakan awal mula udara menunjukkan proses pengembunan ketika didinginkan. Tdp ditandai sebagai titik sepanjang saturasi. Pada saat udara ruang mengalami saturasi (jenuh) maka besarnya Tdp sama dengan TWB demikian pula dengan TDB.

d. Volume spesifik (SPV)

Volume spesifik (SPV) merupakan volume udara campuran dengan satuan meter kubik per kilogram udara kering.

e. Kelembaban relatif / relative humidity (% RH)

Kelembaban relatif merupakan selisih antara massa uap air yang terkandung pada udara dengan jumlah maksimal (saturasi) dari uap air yang ada pada suatu ruang atau lokasi tertentu.

f. Entalpi / enthalpy (H)

Entalpi merupakan istilah yang dipergunakan dalam termodinamika yang digunakan untuk menyatakan besarnya energi yang dimiliki benda atau material yang nilainya tergantung dari nilai suhu dan tekanan.

g. Kelembaban spesifik / spesific humidity (W)

Kelembaban spesifik adalah jumlah kandungan uap air di dalam udara dalam setiap kilogram udara kering (kgair/kgudara).

Gambar 2.11 Skematik Psychrometric Chart

2.1.4.2 Proses – Proses Yang Terjadi Dalam Psychrometric Chart

Proses – proses yang terjadi pada udara dalam Psychrometric Chart adalah sebagai berikut : (a) proses pendinginan dan penurunan kelembaban (cooling and dehumidifying), (b) proses pemanasan (heating), (c) proses pendinginan dan menaikkan kelembaban (cooling and humidfiying), (d) proses pendinginan (cooling), (e) proses humidifying, (f) proses dehumidifying, (g) proses pemanasan dan penurunan kelembaban (heating and dehumidifying), (h) proses pemanasan dan menaikkan kelembaban (heating and humidifying). Gambar 2.12 menyajikan proses yang terjadi pada Psychrometric Chart.

Gambar 2.12 Proses yang terjadi pada Psychrometric Chart

(sumber:https://www.google.com/search?q=proses+pada+psychrometric+chart&s ource=lnms&tbm=isch&sa=X&ved=0ahUKEwjv16vkzOzbAhXWe30KHT6bDz

UQ_AUICigB&biw=1366&bih=657)

a. Proses pendinginan dan penurunan kelembaban (cooling and dehumidifying) Proses ini merupakan proses dimana terjadi penurunan panas sensible dan panas latten ke udara. Hal ini ditunjukkan dengan menurunnya temperatur pada bola kering (Tdb), temperatur bola basah (Twb), entalpi (H), volume spesifik (SpV), temperatur titik embun (Tdp), dan kelembaban spesifik (W). Sedangkan kelembaban relatif udara tergantung pada prosesnya, bisa mengalami kenaikkan, ataupun mengalami penurunan maupun peningkatan. Gambar 2.13 menyajikan proses pendinginan dan penurunan kelembaban.

Gambar 2.13 Proses Pendinginan dan Penurunan Kelembaban

b. Proses pemanasan (heating)

Merupakan proses terjadinya peningkatan temperatur bola kering (Tdb) tanpa mengurangi kandungan uap air. Diikuti dengan naiknya entalpi dan temperatur bola kering. Sedangkan temperatur titik embun dan kelembaban spesifik bernilai tetap atau konstan. Namun kelembaban spesifik mengalamai penurunan. Gambar 2.14 menyajikan proses pemanasan (heating).

Gambar 2.14 Proses Pemanasan (heating)

c. Proses pendinginan dan menaikkan kelembaban (cooling and humidifying) Proses ini berfungsi untuk menurunkan temperatur bola kering (Tdb), serta menurunkan kandungan uap air yang ada diudara. Kondisi yang mengalami perubahan adalah turunnya temperatur bola kering, temperatur bola basah, kelembaban spesifik, dan temperatur titik embun. Namun kelembaban relatif dapat mengalami kenaikkan maupun penurunan (bergantung pada proses cooling dan dehumidifying yang diinginkan). Gambar 2.15 menyajikan proses pendinginan dan menaikkan kelembaban.

Gambar 2.15 Proses Pendinginan dan Menaikkan Kelembaban

d. Proses pendinginan (cooling)

Proses ini berfungsi untuk menurunkan temperatur bola basah (Twb) tanpa mengurangi kandungan uap air. Proses ini berlangsung pada kondisi yang konstan sehingga temperatur titik embun juga berada pada posisi yang tetap atau konstan.

Kondisi ini menyebabkan kenaikkan pada kelembaban relatif serta terjadi penurunan pada temperatur bola kering dan volume spesifik. Pada Gambar 2.16 menyajikan proses pendinginan.

Gambar 2.16 Proses Pendinginan e. Proses humidifying

Proses ini merupakan proses penambahan kandungan uap air ke udara tanpa mengubah temperatur bola kering (Tdb). Hal ini mengakibatkan kenaikkan pada temperatur bola basah, temperatur titik embun, kelembaban spesifik dan entalpi.

Gambar 2.17 menyajikan proses humidifying.

Gambar 2.17 Proses Humidifying

f. Proses dehumidifying

Proses ini berfungsi menurunkan kandungan uap air di udara tanpa merubah temperatur bola kering (Tdb). Proses ini berlangsung pada kondisi temperatur bola kering yang tetap atau konstan. Akibat proses ini terjadi penurunan pada entalpi, temperatur bola basah, temperatur titik embun, dan kelembaban spesifik. Gambar 2.18 menyajikan proses dehumidifying.

Gambar 2.18 Proses Dehumidifying

g. Proses pemanasan dan penurunan kelembaban (heating and dehumidifying) Proses ini bertujuan untuk menaikkan temperatur bola kering (Tdb) dan menurunkan kandungan uap air di udara. Kondisi udara yang mengalami perubahan

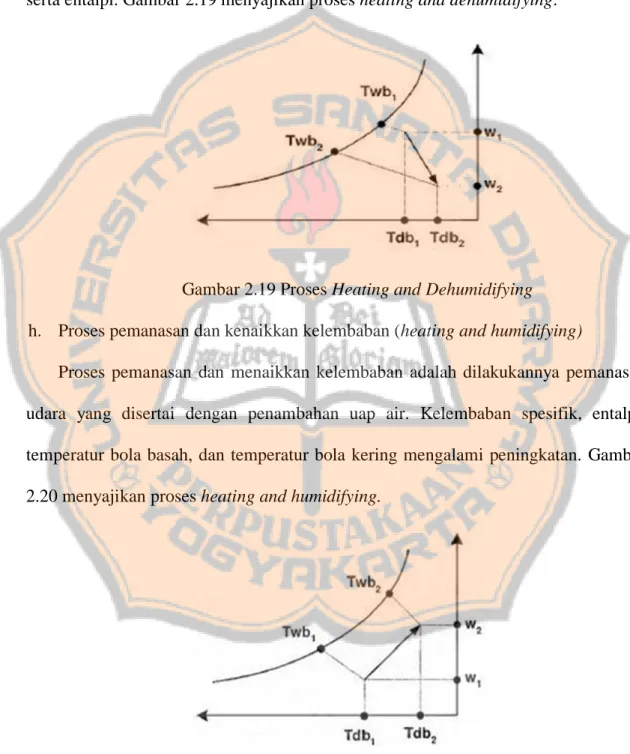

adalah peningkatan temperatur bola kering, selain itu proses ini juga mengakibatkan terjadinya penurunan temperatur bola basah, kelembaban spesifik, kelembaban relatif, serta entalpi. Gambar 2.19 menyajikan proses heating and dehumidifying.

Gambar 2.19 Proses Heating and Dehumidifying h. Proses pemanasan dan kenaikkan kelembaban (heating and humidifying)

Proses pemanasan dan menaikkan kelembaban adalah dilakukannya pemanasan udara yang disertai dengan penambahan uap air. Kelembaban spesifik, entalpi, temperatur bola basah, dan temperatur bola kering mengalami peningkatan. Gambar 2.20 menyajikan proses heating and humidifying.

Gambar 2.20 Proses Heating and Humidifying

2.1.5 Proses – Proses Yang Terjadi Pada Saat Pengeringan

Gambar 2.21 menyajikan skematik proses-proses yang terjadi pada mesin pengering pakaian sistem udara terbuka. Udara luar yang mengandung uap air, akan dilewatkan evaporator yang bertemperatur rendah hingga uap air pada udara mengalami kondensasi. Ketika udara keluar evaporator, temperatur dan kandungan uap air pada udara akan mengalami penurunan (cooling and dehumidifying).

Kemudian udara dikondisikan melalui proses pemanasan (heating) untuk mendapatkan suhu tinggi. Proses pemanasan ini berlangsung di kondensor tetapi juga dibantu panas yang berasal dari kompresor sebelum dilewatkan menuju kondensor.

Gambar 2.21 Proses – Proses yang terjadi pada Mesin Pengering Pakaian

Udara yang bertemperatur tinggi tersebut akan disirkulasikan ke dalam ruang pengeringan untuk mengeringkan pakaian yang basah. Ketika udara yang bertemperatur tinggi tersebut dilewatkan pakaian yang basah, maka akan mengakibatkan uap air yang ada pada pakaian basah akan berpindah terbawa oleh udara panas yang melewatinya. Udara yang keluar dari ruang pengeringan temperaturnya menjadi turun dan kandungan uap air menjadi meningkat, proses ini disebut (cooling and humidifying).

Gambar 2.22 Proses pengeringan pakaian pada Psychrometric Chart (sumber: http://flycarpet.net/en/PsyOnline)

Pada Gambar 2.22 menyajikan proses pengeringan pakaian pada Psychrometric Chart. Proses cooling and dehumidifying terjadi pada titik A hingga

titik B. Pada titik B hingga titik C merupakan proses pemanasan (heating). Kemudian proses cooling and humidifying berlangsung pada titik C menuju titik D.

Keterangan pada Gambar 2.22 :

a. Titik A adalah kondisi udara luar sebelum masuk ruang mesin pengering.

b. Titik B adalah kondisi udara setelah melewati evaporator.

c. Titik C adalah kondisi udara setelah melewati kompresor dan kondensor.

d. Titik D adalah kondisi udara saat keluar ruang pengering pakaian.

2.1.6 Perhitungan pada Psychrometric Chart

a. Untuk mengetahui laju pengeringan mesin pengering pakaian dapat hitung menggunakan Persamaan 2.8 :

MLP= ∆∆ (2.8)

Pada Persamaan (2.8) :

MLP : Laju pengeringan (kgair/menit)

Δm : Massa air yang berhasil diambil oleh udara dari pakaian yang dikeringkan (kgair)

Δt : Selisih waktu (menit)

b. Untuk menentukan laju aliran massa udara pada mesin pengering pakaian dapat dihitung menggunakan Persamaan 2.9 :

̇

=

M∆ =( ) (2.9)

Pada Persamaan (2.9) :

̇ udara : Laju aliran massa udara (kgudara/menit) MLP : Laju pengeringan (kgair/menit)

Δw : Massa air yang berhasil diuapkan persatuan massa udara (kgair/kgudara) WD : Kelembaban spesifik udara setelah keluar dari ruang pengering.

WC : Kelembaban spesifik udara masuk ruang pengering.

2.2 Tinjauan Pustaka

Zakaria Bernando, Himsar Ambarita, (2014) telah melakukan penelitian yang bertujuan untuk menghasilkan suatu unit mesin pengering pakaian portable dengan menggunakan AC rumah tangga yang berorientasikan pada upaya efisiensi energi listrik. Rancangan model fisik kompresor dan pipa kapiler pada unit mesin pengering pakaian didasarkan pada hasil perhitungan teoritis dan pompa kalor yang digunakan mesin yang beroperasi menggunakan siklus kompresi uap. Metode yang digunakan untuk mencapai tujuan melalui perhitungan termodinamika.

Seung Phyo Ahn (2008) telah menggambarkan mesin pengering pakaian gaya sentrifugal rancangannya yang dimodifikasi dengan diberikan sistem dehumidifier didalamnya. Metode pengeringan bagian utama udara terhubung ke sisi wadah pengeringan yang termasuk proses perpindahan kalor pertama. Bagian kedua bagian pengeluaran udara dari wadah pengeringan. Bagian ketiga pencampuran udara luar dengan udara dari heater pemanas. Kemudian gaya sentrifugal membantu mempercepat pengeringan pada pakain. Suhu kerja heater untuk mengeringkan pakaian hingga 100°C.

Kurniandy Wijaya, PK Purwadi (2016) telah melakukan penelitian yang bertujuan untuk merancang, merakit mesin pengering handuk dengan energi listrik dan mengetahui waktu yang diperlukan mesin pengering untuk mengeringkan 20 handuk secara serentak. Fluida kerja yang digunakan pada mesin kompresi uap adalah R-134a, selain menggunakan mesin siklus kompresi uap, mesin pengering juga menggunakan satu buah alat penukar kalor. Hasil dari penelitian ini adalah berhasil membuat mesin pengering handuk dengan siklus kompresi uap dibantu dengan satu penukar kalor yang dapat bekerja sesuai dengan yang diharapkan.

Purwadi P.K, Kusbandono Wibowo (2015) telah melakukan penelitian mengenai mesin pengering pakaian dengan energi listrik dan mengetahui beberapa karakteristik mesin pengering yang telah dibuat. Setelah melakukan penelitian tersebut dihasilkan mesin pengering yang dapat bekerja dengan baik serta dapat bekerja secara terus menerus tanpa terjadi hambatan dan gangguan. Dengan menggunkan mesin pendingin suhu kerja evaporator dapat mengembunkan uap air dari udara yang melewatinya dan kompresor mampu memberikan kenaikkan suhu udara, demikian kondensor. Sedangkan udara yang melewati evaporator, berasal dari lemari pengering pakaian dan udara yang disirkulasikan secara terus-menerus oleh kipas angin yang berada diantara kompresor dan kondensor.

Kanh Dinh (1994) telah menggambarkan mesin pengering yang dirancang dengan menggunakan sistem tertutup, dimana udara panas yang digunakan untuk mengeringkan pakaian terpakai secara terus menerus untuk mengeringkan tanpa

membuang udara ke atmosfer, sehingga meningkatkan efisiensi kerja mesin pengering dan mencegah uap udara terkontaminasi dengan udara luar, juga menghemat energi yang diperlukan untuk memanaskan ruang pengering. Sebuah penukar panas dan kondensor disediakan di dalam mesin pengering untuk menghilangkan uap air dari udara dan mentransfer udara dengan cara disirkulasikan ulang sebelum digunakan kembali kebahan yang dikeringkan.

41

BAB III

METODOLOGI PENELITIAN

3.1 Objek Penelitian dan Bahan Penelitian

Objek penelitian yang digunakan dalam penelitian ini adalah mesin pengering pakaian dengan sistem udara terbuka, serta benda uji yang digunakan adalah pakaian (baju kaos). Gambar 3.1 menyajikan skematik mesin pengering pakaian sistem udara terbuka yang digunakan dalam penelitian. Ukuran total mesin pengering pakaian memiliki panjang 120 cm, lebar 120 cm, dan tinggi 120 cm.

Gambar 3.1 Skematik mesin pengering pakaian

Keterangan pada Gambar 3.1 :

A : ruang mesin pengering d. Pipa kapiler B : ruang pengering pakaian e. Filter

a. Evaporator f. Tempat penampung air

b. Kompresor g. Kipas / fan

c. Kondensor h. Pakaian yang akan dikeringkan

Gambar 3.2 Pakaian yang akan dikeringkan

Gambar 3.2 menyajikan pakaian yang akan dikeringkan, jumlah pakaian yang akan dikeringkan sebanyak 20 pakaian, dengan jenis pakaian: kaos berukuran medium (M), dan large (L).

3.2 Alat dan Bahan Pembuatan Mesin Pengering Pakaian

Dalam proses pembuatan mesin pengering ini diperlukan beberapa alat dan beberapa bahan.

3.2.1 Alat

Peralatan yang digunakan dalam proses pembuatan mesin pengering pakaian, meliputi : gerinda potong, bor listrik, pisau cutter, palu besi, alat ukur panjang, tube cutter, tube expander, dan obeng.

a. Gerinda potong

Gerinda potong digunakan untuk memotong bahan seperti papan triplek pada lemari pengering. Seperti membuat potongan untuk sirkulasi udara ketika memasuki evaporator. Gambar 3.3 menyajikan gerinda potong.

Gambar 3.3 Gerinda potong

(sumber:https://www.google.com/search?q=gerinda+potong&source)

b. Bor listrik

Bor listrik dalam pembuatan mesin pengering pakaian berfungsi untuk mempermudah dalam pembuatan lubang paku dan lubang baut. Gambar 3.4 menyajikan bor listrik.

Gambar 3.4 Bor listrik

(sumber: https://www.google.com/search?q=bor+listrik&source) c. Pisau cutter

Pisau cutter berfungsi untuk memotong bahan, seperti styrofoam dan kertas karton yang digunakan dalam proses pembuatan mesin pengering pakaian.

Gambar 3.5 menyajikan pisau cutter.

Gambar 3.5 Pisau cutter

d. Palu besi

Palu besi digunakan untuk memukul paku dalam pemasangan papan triplek maupun balok kayu pada pembuatan mesin pengering pakaian. Gambar 3.6 menyajikan palu besi.

Gambar 3.6 Palu besi

(sumber: https://www.google.com/search?q=palu+besi&source)

e. Alat ukur panjang

Alat ukur panjang yang digunakan dalam pembuatan mesin pengering pakaian berupa mistar dan meteran. Alat ukur ini digunakan untuk mengukur panjang atau lebar suatu benda seperti balok kayu, styrofoam, ataupun triplek.

Gambar 3.7 menyajikan alat ukur panjang.

Gambar 3.7 Alat ukur panjang

(sumber: https://www.google.com/search?q=alat+ukur+panjang&source)

f. Tube cutter

Tube cutter digunakan untuk memotong pipa tembaga, agar hasil potongan pada pipa menjadi lebih baik. Gambar 3.8 menyajikan tube cutter.