STUDI PENGGUNAAN MATERIAL GALIAN

DARI DESA KORIPAN, MATESIH UNTUK PEMBUATAN

ASPHALT CONCRETE CAMPURAN DINGIN

Study of Quarry Material Usage from Koripan, Matesih

for Making Cold Mixture Asphalt Concrete

SKRIPSI

D iajukan Sebagai Salah Sat u Syarat M emperoleh Gelar Sarjana Teknik Program St udi S1 Jurusan Teknik Sipil

U niversit as Sebelas M aret Surakart a

Disusun Oleh:

ERI DWI WIBAWA NIM I0106063

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

LEMBAR PERSETUJUAN

STUDI PENGGUNAAN MATERIAL GALIAN

DARI DESA KORIPAN, MATESIH UNTUK PEMBUATAN

ASPHALT CONCRETE CAMPURAN DINGIN

Study of Quarry Material Usage from Koripan, Matesih

for Making Cold Mixture Asphalt Concrete

Disusun Oleh:

ERI DWI WIBAWA NIM I 0106063

Telah diset ujui unt uk dipert ahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakult as Teknik U niversit as Sebelas M aret

Persetujuan

Dosen Pembimbing I

Ir. Djoko Sarwono, MT N I P . 1 9 6 0 0 4 1 5 1 9 9 2 0 1 1 0 0 1

Dosen Pembimbing II

commit to user

ii

LEMBAR PENGESAHAN

STUDI PENGGUNAAN MATERIAL GALIAN

DARI DESA KORIPAN, MATESIH UNTUK PEMBUATAN

ASPHALT CONCRETE CAMPURAN DINGIN

Study of Quarry Material Usage from Koripan, Matesih

for Making Cold Mixture Asphalt Concrete

SKRIPSI

D isusun Oleh: ERI DWI WIBAWA

NIM I 0106063

Telah dipertahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret pada hari Selasa, 1 Februari 2011:

1. Ir. Djoko Sarwono, MT (...) NIP. 19600415 199201 1 001

2. Ir. Sulastoro R.I., MSi (...) NIP. 19521105 198601 1 001

3. Ir. Djumari, MT (...) NIP. 19571020 198702 1 001

4. Ir. Agus Sumarsono, MT (...) NIP. 19570814 198601 1 001

Disahkan,

Ketua Jurusan Teknik Sipil Fakultas Teknik UNS

Ir. Bambang Santosa, MT NIP 19590823 198601 1 001 Mengetahui,

a.n Dekan Fakultas Teknik UNS Pembantu Dekan I

commit to user

iv

MOTTO DAN PERSEMBAHAN

“Allah akan meninggikan orang‐orang beriman di antaramu dan orang‐orang yang

diberi ilmu pengetahuan beberapa derajat. Dan Allah Maha Mengetahui apa yang kamu kerjakan”

(Al Mujadilah ayat 11)

Ku persembahkan karya ini untuk:

Kedua orang tuaku tercinta, Edy Suwarno dan Sri Sukindari yang selalu memberikan doa, nasehat, dukungan, dan segalanya bagiku sehingga aku bisa menjadi seperti sekarang ini.

commit to user

vABSTRAK

Eri Dwi Wibawa, 2011, Studi Penggunaan Material Galian dari Desa Koripan, Matesih untuk Pembuatan Asphalt Concrete Campuran Dingin, Skripsi. Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Desa Koripan, Matesih, mempunyai potensi material galian berupa batuan breksi vulkanik yang terdiri dari batuan andesit-basalt, batuapung, dan trass (pozzolan alam). Penggunaan aspal emulsi sebagai campuran dingin dapat mengatasi permasalahan dalam campuran panas antara lain pemanasan campuran yang berlebihan dan polusi udara pada pembakaran aspal minyak.Tujuan utama dari penelitian adalah mengetahui karakteristik asphalt concrete (AC) campuran dingin dengan material galian dari Desa Koripan, Matesih sebagai agregat dan

filler kemudian membandingkannya dengan penggunaan agregat batu pecah

Masaran.

Penelitian ini menggunakan metode eksperimental di laboratorium. Pengujian yang dilakukan yaitu Marshall Test, Indirect Tensile Strength (ITS), Unconfined Compressive Strength (UCS), dan Permeabilitas dengan variasi perlakuan pada kondisi kering dan kondisi terendam selama 4 hari.

Hasil penelitian menunjukkan karakteristik campuran kering berbeda dengan karakteristik campuran terendam. Perbedaan karakteristik tersebut dipengaruhi oleh air yang mengisi rongga-rongga campuran. Secara keseluruhan, AC campuran dingin Koripan memiliki karakteristik yang berbeda dibandingkan AC campuran dingin Masaran. AC campuran dingin Koripan lebih kecil pada densitas, stabilitas, flow, ITS, dan UCS, tetapi lebih besar pada kadar air pemadatan, porositas, dan Marshall Quotient. Meskipun begitu, AC campuran dingin Koripan masih layak digunakan dalam perencanaan perkerasan lentur.

commit to user

viABSTRACT

Eri Dwi Wibawa, 2011, Study of Quarry Material Usage from Koripan, Matesih for Making Cold MixtureAsphalt Concrete, Thesis. Department of Civil Engineering, Faculty of Engineering, Sebelas Maret University of Surakarta.

Koripan, Matesih, has a potential mineral material in the form of volcanic breccia rocks consisting of andesite-basalt, pumice, and trass (natural pozzolan). Emulsion asphalt usage as a cold mix is solve problems in hot mix, among others, excessive heating of mixture and air pollutants during combustion of petroleum asphalt. The main purpose of the study is to determine the characteristics of cold mix asphalt concrete (AC) with quarry material from Koripan, Matesih as aggregate and filler then compare it with the aggregate usage of Masaran crushed stone.

This study used experimental methods in the laboratory. Tests done of Marshall Test, Indirect Tensile Strength (ITS), Unconfined Compressive Strength (UCS), and permeability with variation of treatment on dry conditions and soaked conditions for 4 days.

The results showed the characteristics of dry mixture are different with the characteristics of soaked mixture. That different of the characteristics are reflected by water that filling the mixture porous. Overall, cold mix AC of Koripan have different characteristics than cold mix AC of Masaran. The characteristics of cold mix AC of Koripan are smaller at density, stability, flow, ITS, and UCS, but its bigger at compaction water content, porosity, and Marshall Quotient. Although that, cold mix AC of Koripan still fit for use in the flexible pavement design.

commit to user

viiABSTRACT

Rezy Fahriandani 2010, Study of Permeability on Hot mix Asphalt Concrete (AC) with additive Granular Asbuton, Thesis. Department of Civil Engineering, Faculty of Engineering, Sebelas Maret University, Surakarta.

One way to modify a pavement layer that is, using the additive. This study used material asbuton item added. Asbuton grain is natural asphalt from Buton island which is the result of processing of solid asbuton who split with the rock-breaking tool that has a certain grain size. Research asbuton previous item shows with the addition of asbuton in hot asphalt mix will affect the optimum asphalt content, density, voids, Marshall stability, melting, results for Marshall, and dynamic stability. For that, the authors conducted a similar study on adding a clause asbuton, but in this case the author examines the characteristics of permeability. So that it can be seen the role of the permeability of a grain asbuton pavement. Specifically this study aims to determine the value of permeability coefficient in this case using Asphalt Concrete (AC) heat the mixture with / without additive asbuton point, knowing the pattern of the relationship between asphalt content with permeability coefficient and the pattern of relationships with grain asbuton levels in OBCmix and permeability coefficient know the pattern of permeability coefficient in relation to the characteristics of other mixes OBCmix ie, porosity and density.

This study used experimental method is, make Asphalt Concrete (AC) mixture of hot asphalt with the addition of grain asbuton 0%, 2%, 3%, 4% and 5% with the type of grain asbuton 5 / 20. The specimens are made each numbered 12 pieces. After that, be tested by using a permeability test AF-16 to get the value of permeability coefficient (k). Then analyze the data in the form of regression analysis and analysis korolesi to show how strong the relationship between the variables are expressed in the coefficient of determination (R2) and correlation coefficient (r).

From the analysis, with the addition of asbuton grains in a mixture of permeability coefficient values obtained from the optimum binder content respectively 4.389 x10-4 cm / s, 7.003 x10-4 cm / s, 8.340 x10-4 cm / s, 8.985 x10-4 cm / dt and 9.649 x10-4 cm / sec with Poor Drainage category. Provided also estimates where asbuton grain boundary to reach the Fair Drainage is 86.64%, ie with the number estimated permeability coefficient of 1x10-2 cm / sec. Obtained pattern of relations in which the asphalt content is inversely proportional to the coefficient of permeability and grain asbuton levels proportional to the permeability coefficient at OBCmix with R2 = 0.9731 and r = 0986. Then the porosity is proportional to the

permeability coefficient at OBCmix with R2 = 0.8046 and r = 0897 and the density

is inversely proportional to the permeability coefficient of permeability coefficient with OBCmix with R2 = 0982 and r = 0991.

commit to user

vii

KATA PENGANTAR

Puji syukur Alhamdulillah penulis ucapkan ke hadirat Allah SWT atas segala limpahan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan penyusunan tugas akhir ini.

Penyusunan tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar sarjana pada Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta. Penulis menyusun tugas akhir dengan judul “Studi Penggunaan Material Galian dari Desa Koripan, Matesih untuk Pembuatan Asphalt Concrete Campuran Dingin”. Penulis menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak penulis sulit mewujudkan laporan tugas akhir ini. Oleh karena itu, dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Allah SWT yang telah memberikan segala kuasa dan anugerah-Nya kepada penulis untuk menyelesaikan tugas akhir ini.

2. Bapak, Ibu, kakak, dan adik-adikku tercinta, atas segala doa, kasih sayang, semangat, pengorbanan, serta bimbingan yang telah diberikan.

3. Ir. Djoko Sarwono, MT, selaku Dosen Pembimbing I, Dosen Pembimbing Akademis, serta Ketua Laboratorium Jalan Raya Fakultas Teknik Universitas Sebelas Maret Surakarta.

4. Ir. Sulastoro R.I, MSi, selaku Dosen Pembimbing II.

5. Segenap pimpinan dan staf Fakultas Teknik Universitas Sebelas Maret Surakarta.

6. Segenap pimpinan dan staf PT. Hutama Prima, Cilacap.

7. Muh. Sigit Budi Laksana, ST, selaku staf Laboratorium Jalan Raya Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

8. Hayu, Hengky, Aji, dan Rizky, selaku rekan seperjuangan di Laboratorium Jalan Raya.

commit to user

viii

10.Riani Noviastuti, satu-satunya teman seperjuangan di Teknik Sipil dari Aksel Delayota.

11.Ikhsanudin, Yushar, dan Daryanto, teman terdekat untuk selalu berkeluh kesah.

12.Teman-teman kos Biru Putra Petoran.

13.Rekan-rekan mahasiswa Teknik Sipil Angkatan 2006. 14.Semua pihak yang membantu dalam penulisan skripsi ini.

Penulis menyadari bahwa tugas akhir ini masih banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi kesempurnaan penelitian selanjutnya. Penulis berharap tugas akhir ini dapat bermanfaat bagi semua pihak pada umumnya dan penulis pada khususnya.

Surakarta, Februari 2011

commit to user

ix

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

DAFTAR NOTASI DAN SIMBOL ... xviii

BAB 1. PENDAHULUAN

1.1.

Latar Belakang ... 1

1.2.

Rumusan Masalah... 4

1.3.

Batasan Masalah ... 4

1.4.

Tujuan Penelitian ... 5

1.5.

Manfaat Penelitian ... 5

BAB 2. LANDASAN TEORI

2.1. Tinjauan Pustaka ... 6

2.2. Dasar Teori ... 10

2.2.1. Material Galian ... 10

2.2.2. Penggolongan Mineral ... 12

commit to user

x

Halaman

2.2.2.1

Batuan Beku (

Igneous Rock)

... 13

2.2.2.2

Batuan Sedimen (

Sedimentary Rock)

... 14

2.2.2.1

Batuan Malihan (

Metarmorphic Rock)

... 14

2.2.4. Pozzolan Alam (Trass) ... 15

2.2.5. Campuran Dingin ... 16

2.2.6. Bahan Penyusun

Asphalt Concrete

... 18

2.2.6.1

Aspal ... 18

2.2.6.2

Aspal Alam ... 18

2.2.6.3

Aspal Minyak ... 19

2.2.6.4

Aspal Emulsi ... 20

2.2.7. Agregat ... 23

2.2.7.1

Klasifikasi Agregat Berdasarkan Proses Pengolahan... 24

2.2.7.2

Ukuran Butir ... 25

2.2.7.3

Gradasi ... 26

2.2.7.4

Kebersihan Agregat ... 27

2.2.7.5

Ketahanan Agregat ... 27

2.2.7.6

Bentuk Agregat ... 28

2.2.7.7

Tekstur Permukaan Agregat ... 28

2.2.7.8

Kelekatan terhadap Agregat ... 29

2.2.7.9

Daya Serap Air ... 29

2.2.8. Bahan Pengisi (

Filler

) ... 29

2.2.9. Karakteristik Campuran

Asphalt Concrete

... 30

2.2.9.1 Stabilitas ... 31

2.2.9.2

Flow

(kelelahan) ... 31

2.2.9.3

Skid Resistance

... 32

2.2.9.4 Berat Jenis (

Specific Gravity)

Campuran ... 32

2.2.9.5 Kepadatan (

Density)

... 33

commit to user

xi

Halaman

2.2.9.7 Fleksibilitas ... 33

2.2.9.8 Kuat Desak (

Unconfined Compressive Strength

) ... 34

2.2.9.9 Kuat Tarik Tidak Langsung (

Indirect Tensile Strength

) ... 34

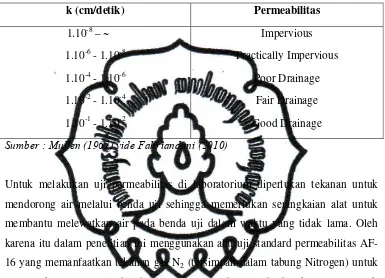

2.2.9.10 Permeabilitas ... 35

2.2.7.10 Durabilitas ... 38

2.3 Kerangka Pikir ... 39

BAB 3. METODE PENELITIAN

3.1. Metode Penelitian ... 41

3.2. Teknik Pengumpulan Data ... 41

3.2.1. Data Primer ... 41

3.2.2. Data Sekunder ... 42

3.3. Bahan dan Alat Penelitian ... 43

3.4.1. Bahan ... 43

3.4.2. Alat ... 43

3.4.2.1 Alat Pembuat Benda Uji ... 43

3.4.2.2 Alat Uji

Marshall

... 44

3.4.2.3 Alat Uji ITS (

Indirect Tensile Strength)

... 45

3.4.2.3 Alat Uji UCS (

Unconfined Compressive Strength)

... 46

3.4.2.3 Alat Uji Permeabilitas ... 46

3.4. Benda Uji ... 47

3.5. Prosedur Pembuatan Benda Uji ... 48

3.5.1. Pekerjaan Persiapan ... 48

3.5.2. Pekerjaan Penentuan Kadar Air Penyelimutan ... 49

3.5.3. Pekerjaan Penentuan Kadar Air Pemadatan ... 49

3.5.4. Pekerjaan Pembuatan Benda Uji ... 50

3.5.5. Pekerjaan Pengujian Benda Uji ... 51

commit to user

xii

Halaman

3.5.5.2

Marshall Test

... 52

3.5.5.3

Indirect Tensile Strength Test

... 52

3.5.5.4

Unconfined Compressive Strength Test

... 53

3.5.5.5 Permeabilitas ... 53

3.6. Alur Tahap Penelitian ... 56

BAB 4. HASIL PENELITIAN DAN PEMBAHASAN

4.1. Pemeriksaan Aspal Emulsi CSS-1 ... 59

4.2. Analisis Butiran ... 60

4.3. Pemeriksaan Agregat Kasar ... 60

4.4. Pemeriksaan Batu Apung ... 62

4.5. Pemeriksaan Agregat Halus ... 62

4.6. Pemeriksaan

Filler

... 64

4.7. Perhitungan Kadar Aspal Emulsi Perkiraan ... 64

4.8. Pemeriksaan Kadar Air Penyelimutan ... 65

4.9. Pemeriksaan Kadar Air Pemadatan ... 67

4.10. Pengujian Volumetrik ... 68

4.10.1. Perbandingan Nilai Kepadatan (Densitas) ... 69

4.10.2. Perbandingan Nilai Porositas ... 71

4.11. Pengujian

Marshall

... 72

4.11.1. Perbandingan Nilai Stabilitas ... 73

4.11.2. Perbandingan Nilai

Flow

... 75

4.11.3. Perbandingan Nilai

Marshall Quotient

... 78

4.12. Penentuan Nilai Kadar Aspal Optimum ... 79

4.13. Hasil Pengujian ITS

(Indirect Tensile Strenght)

... 81

4.14. Hasil Pengujian UCS

(Uconfined Compressive Strenght)

... 84

commit to user

xiii

Halaman

4.15. Rekapitulasi Hasil Penelitian ... 91

BAB 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 92

5.2. Saran ... 93

DAFTAR PUSTAKA ... 95

commit to user

xiv

DAFTAR TABEL

Halaman

Tabel 2.1. Standar Komposisi Kimia Trass ... 18

Tabel 2.2. Jenis dan kegunaan aspal emulsi ... 21

Tabel 2.3. Spesifikasi Aspal Emulsi tipe CSS-1 ... 21

Tabel 2.4. Spesifikasi pemeriksaan agregat ... 24

Tabel 2.5. Jenis agregat berdasarkan ukuran butirannya ... 26

Tabel 2.6. Spesifikasi gradasi campuran AC spefikasi X ... 27

Tabel 2.7. Spesifikasi campuran

asphalt concrete

... 37

Tabel 2.8. Klasifikasi Campuran aspal Berdasarkan Angka Permeabilitas ... 37

Tabel 3.1. Jumlah Benda Uji ... 53

Tabel 4.1. Hasil pemeriksaan aspal emulsi tipe CSS-1 ... 59

Tabel 4.2. Hasil pemeriksaan agregat kasar ... 61

Tabel 4.3. Hasil pemeriksaan batu apung ... 62

Tabel 4.4. Hasil pemeriksaan agregat halus ... 63

Tabel 4.5. Batas gradasi campuran aspal beton No.10 Bina Marga ... 64

Tabel 4.6. Hasil pengamatan kadar air penyelimutan ... 65

Hasil 4.7. Kadar air pemadatan agregat Koripan ... 66

Tabel 4.8. Hasil uji

marshall

campuran dengan agregat Koripan... 73

Tabel 4.9. Hasil pengujian volumetrik benda uji ITS ... 81

Tabel 4.10. Hasil pengujian ITS campuran material galian Koripan, Matesih ... 82

Tabel 4.11. Hasil pengujian volumetrik benda uji UCS ... 85

Tabel 4.12. Hasil pengujian UCS campuran material galian Koripan, Matesih ... 85

Tabel 4.13. Hasil pengujian volumetrik benda uji permeabilitas ... 88

Tabel 4.14. Hasil pengujian permeabilitas campuran material galian Koripan .... 89

commit to user

xv

DAFTAR GAMBAR

Halaman

Gambar 1.1. Peta Lokasi

Quarry Material

... 1

Gambar 1.2. Lokasi Pengambilan

Quarry Material

... 2

Gambar 2.1. Diagram Alir Kerangka Pikiran Penelitian ... 40

Gambar 3.1. Alat pembuat benda uji (oven) ... 43

Gambar 3.2. Alat Uji

Marshall

... 44

Gambar 3.3. Alat Uji

Indirect Tensile Strength

(ITS) ... 44

Gambar 3.4. Alat Uji UTM ... 45

Gambar 3.5. Alat Uji Permeabilitas Tipe AF-16 ... 46

Gambar 3.6. Diagram Alir Tahap Penelitian ... 56

Gambar 4.1. Analisis saringan material galian Desa Koripan, Matesih ... 60

Gambar 4.2. Agregat kasar dari material galian Desa Koripan, Matesih ... 61

Gambar 4.3. Bentuk agregat Koripan dan batu pecah ... 61

Gambar 4.4. Batu apung pada agregat kasar ... 62

Gambar 4.5. Agregat halus dari material galian Desa Koripan, Matesih ... 63

Gambar 4.6. Kadar air penyelimutan agregat Desa Koripan, Matesih ... 66

Gambar 4.7. Kadar air penyelimutan 5% agregat Desa Koripan, Matesih ... 66

Gambar 4.8. Grafik hubungan kadar air dengan kepadatan campuran ... 67

Gambar 4.9. Perbandingan kadar air pemadatan ... 68

Gambar 4.10. Grafik hubungan kadar aspal residu dengan densitas campuran .... 69

Gambar 4.11. Perbandingan nilai kepadatan (densitas) ... 70

Gambar 4.12. Grafik hubungan kadar aspal residu dengan porositas campuran .. 71

Gambar 4.13. Perbandingan nilai porositas ... 72

Gambar 4.14. Grafik hubungan kadar aspal residu dengan stabilitas campuran .. 74

Gambar 4.15. Perbandingan nilai stabilitas... 74

commit to user

xvi

Halaman

nilai

flow

campuran ... 76

Gambar 4.17. Perbandingan nilai

flow

... 77

Gambar 4.18. Grafik hubungan kadar aspal residu dengan

Marshall Quotient

.... 78

Gambar 4.19. Perbandingan kadar aspal residu optimum ... 80

Gambar 4.20. Keretakan benda uji setelah pengujian ITS ... 83

Gambar 4.21. Perbandingan nilai ITS pada beberapa kondisi ... 83

Gambar 4.22. Benda uji UCS pada kondisi kering dan kondisi terendam ... 86

Gambar 4.23. Perbandingan nilai UCS pada beberapa kondisi ... 86

Gambar 4.24. Benda uji permeabilitas pada kondisi terendam ... 90

commit to user

xvii

DAFTAR LAMPIRAN

Lampiran A. Data Pemeriksaan Bahan ... 96

Lampiran B. Data Berat Agregat Tiap Mould ... 104

Lampiran C. Data Pengujian Benda Uji ... 111

Lampiran D. Dokumentasi Penelitian ... 118

commit to user

xviii

DAFTAR NOTASI DAN SIMBOL

γ = berat unit zat alir µ = viskositas zat alir

π = phi ( 3,14 ) °C = derajat Celcius % = persentase

A = luas permukaan benda uji

AASHTO = American Association of State Highway and Transportation Officials AC = Asphalt Concrete

ASTM = American Society for Testing and Material ATB = Asphalt Treated Base

BC = kadar aspal cm = centimeter d = diameter benda uji

F = flow

gr = gram

H = koreksi tebal benda uji h = tebal rata-rata sbenda uji

h = P / γair = selisih tinggi tekanan total

i = h / L = gradient hidrolik k = koefisien permeabilitas K = permeabilitas KAO = Kadar Aspal Optimum kg = kilogram

LASTON = Lapis Aspal Beton lb = pounds

mm = milimeter MPa = mega Pascal MQ = Marshall Quotient

commit to user

xix P = tekanan air pengujian (dyne/cm2) q = V / T = debit rembesan (cm3/detik) SNI = Standar Nasional Indonesia

T = lama waktu rembesan terukur (detik)

V = volume

VMA = Void in Mix Aggregate

VFB = Void Filled by Bitument

commit to user

1

BAB I

PENDAHULUAN

1.1

Latar Belakang Masalah

Material galian merupakan salah satu sumber bahan bangunan yang banyak dijumpai dan digunakan di Indonesia. Material galian ini dapat digunakan dalam beberapa pekerjaan konstruksi seperti konstruksi beton dan pembuatan dinding batako. Akan tetapi, pemanfaatan material galian sebagai bahan perkerasan jalan sejauh ini masih jarang digunakan apabila dibandingkan dengan pekerjaan konstruksi lain. Hal ini dikarenakan kualitas material galian belum sepenuhnya teruji dalam konstruksi perkerasan jalan khususnya perkerasan lentur.

Gambar 1.1 Peta Lokasi Quarry Material

Desa Koripan, Kecamatan Matesih, Kabupaten Karanganyar yang terletak di kaki Gunung Lawu tepatnya 35 km di sebelah timur Kota Surakarta mempunyai potensi sebagai sumber material galian yang bisa dimanfaatkan untuk konstruksi

Lokasi Quarry Material Arah ke Kota Surakarta

commit to user

perkerasan lentur. Material galian dari Desa Koripan, Matesih terdiri dari batuan vulkanik produk dari gunung Lawu, berupa batuan breksi vulkanik. Fragmen batuan terdiri dari jenis batuan andesit-basalt, dengan matriks yang terdiri dari material berukuran pasir kerikil. Selain itu, material galian dari Desa Koripan juga mengandung trass (pozzolan alam) yang terbentuk dari pelapukan lanjut batuan vulkanik yang banyak mengandung feldspar dan silika, antara lain breksi andesit.

Dilihat dari jenis batuannya, material galian dari Desa Koripan tidak begitu berbeda dengan agregat batu pecah yang digunakan dalam konstruksi perkerasan lentur. Material galian dari Desa Koripan juga memiliki sebaran ukuran butir yang beragam dari ukuran butir besar, butir sedang, dan butir yang paling kecil sehingga secara keseluruhan mampu memenuhi gradasi agregat dalam perkerasan lentur tanpa perlu melakukan pengolahan material atau penambahan material dari lokasi lain.

Gambar 1.2 Lokasi Pengambilan Quarry Material

commit to user

yang berlebihan (overheated), kurang kadar aspal (pelaksanaan dan efisiensi) serta masalah pelaksanaan lain yaitu polusi udara ketika pembakaran aspal. Untuk mengatasi permasalahan di atas diperlukan metode baru dalam pelaksanaan konstruksi perkerasan lentur yaitu dengan cara pencampuran dingin tanpa adanya pembakaran aspal terlebih dahulu.

Cold mix asphalt concrete (aspal beton campuran dingin) merupakan salah satu jenis dari lapis konstruksi perkerasan lentur dengan gradasi agregat menerus, merupakan campuran antara agregat dan aspal emulsi sebagai bahan pengikat serta mengandung lebih banyak agregat halus dan filler dibanding agregat kasar (Brown, 1990). Cold mix asphalt concrete juga sering disebut DGEM (Dense Graded Emulsion Mix) memiliki beberapa sifat antara lain kedap air, mempunyai nilai struktural, dan bertoleransi terhadap suhu sehingga layak untuk diaplikasikan sebagai lapis permukaan dalam perkerasan lentur seperti halnya aspal beton campuran panas.

Berdasarkan pekerjaan perkerasan yang telah dilaksanakan di beberapa lokasi, biaya konstruksi perkerasan lentur dengan menggunakan campuran aspal emulsi lebih kompetitif dibandingkan campuran aspal minyak. Walaupun harga aspal emulsi lebih mahal, tetapi secara keseluruhan pelaksanaan konstruksi akan didapatkan anggaran biaya yang lebih efisien. Hal ini dikarenakan aspal emulsi bersifat cair tanpa perlu pembakaran sehingga waktu pelaksanaan pekerjaan lebih cepat dan dapat menyesuaikan aplikasi di lapangan.

commit to user

antara lain ketergantungan pada agregat batu pecah, pemanasan campuran yang berlebihan dan polusi udara pada saat pembakaran aspal minyak.

1.2

Rumusan Masalah

a. Bagaimanakah karakteristik asphalt concrete campuran dingin dengan material galian dari Desa Koripan, Matesih sebagai agregat dan filler?

b. Bagaimanakah kualitas asphalt concrete campuran dingin dengan penggunaan material galian dari Desa Koripan, Matesih sebagai agregat dan filler dibandingkan dengan penggunaan agregat batu pecah Masaran?

1.3

Batasan Masalah

a. Aspal emulsi berasal dari PT. Hutama Prima, Cilacap dengan tipe CSS-1. b. Material galian yang digunakan sebagai agregat dan filler berasal dari Desa

Koripan, Kecamatan Matesih, Kabupaten Karanganyar.

c. Material galian digunakan seperti bentuk aslinya tanpa ada pengolahan terlebih dahulu.

d. Material pembanding adalah agregat batu pecah dari Masaran Sragen yang didapatkan dari data sekunder.

e. Filler yang digunakan adalah material galian yang lolos saringan No. 200 yaitu trass.

f. Perkerasan lentur yang direncanakan adalah asphalt concrete campuran dingin atau biasa disebut Dense Graded Emulsion Mixtures (DGEMs).

g. Gradasi yang digunakan adalah spesifikasi campuran no. X dari Revisi SNI 03-1737-1989.

h. Variasi kadar aspal yang dipakai adalah 7%, 8%, 9,25%, 10%, dan 11%. i. Pengujian fisik terhadap material galian dilakukan sebelum material

digunakan sebagai bahan perkerasan meliputi uji abrasi, uji penyerapan air, dan uji berat jenis.

commit to user

k. Pengujian menggunakan metode Marshall, ITS (Indirect Tensile Strength), UCS (Uncofined Compressive Strength) dan permeabilitas.

l. Penelitian ini bersifat eksperimental di Laboratorium Perkerasan Jalan Raya Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

1.4

Tujuan Penelitian

a. Mengetahui karakteristik asphalt concrete campuran dingin dengan material galian dari Desa Koripan, Matesih sebagai agregat dan filler untuk memberikan batasan dan referensi baru sehingga mendapatkan perkerasan lentur dengan sifat-sifat terbaik.

b. Mengetahui kualitas asphalt concrete campuran dingin dengan penggunaan material galian dari Desa Koripan, Matesih sebagai agregat dan filler dibandingkan dengan penggunaan agregat batu pecah Masaran.

1.5

Manfaat Penelitian

a. Manfaat teoritis

Memberikan tambahan wacana dan referensi di bidang pengembangan bahan perkerasan jalan.

b. Manfaat praktis

Memberikan perkerasan lentur yang berkualitas dan efisien serta ramah terhadap lingkungan sekitar.

commit to user

6

BAB II

LANDASAN TEORI

2.1 Tinjauan

Pustaka

Material Galian adalah aneka ragam unsur kimia, mineral, kumpulan mineral, batuan, bijih, termasuk batubara, gambut, bitumen padat, dan mineral radioaktif yang terjadi secara alami dan mempunyai nilai ekonomis (Anonim, 2005).

Mineral adalah senyawa anorganik yang terbentuk di alam, yang memiliki sifat fisik dan kimia tertentu serta susunan kristal teratur atau gabungannya yang membentuk batuan, baik dalam bentuk lepas atau padu (Anonim, 2009).

Daerah yang terletak di bagian barat daya lereng gunung Lawu, jenis batuan yang ada di wilayah ini pembentukkannya dipengaruhi oleh keberadaan gunung Lawu. Jenis batuan di wilayah ini terdiri dari batuan vulkanik produk dari gunung Lawu, berupa batuan Breksi Vulkanik. Fragmen batuan terdiri dari jenis batuan Andesit– Basalt, dengan matriks yang terdiri dari material berukuran pasir kerikil (Wahju Krisna H, 1994).

Secara geologi bahan galian industri terdapat dalam ketiga jenis batuan yang ada di dalam yaitu terdapat dalam batuan beku, batuan sedimen ataupun batuan metamorf, mulai dari yang berumur pra tersier sampai kuarter. Bahan bangunan tidak lain adalah bahan galian industri yang belum tersentuh rekayasa teknik. Oleh sebab itu, dengan semakin majunya rekayasa teknik tidak tertutup kemungkinan jenis bahan galian industri akan bertambah jenisnya (Sukandarrumidi, 1999).

bentuk partikel agregat sangat berpengaruh pada fungsi agregat. Jika material dihasilkan dengan mesin pemecah batu maka kemungkinan bentuk agregat yang dihasilkan dapat diatur. Agregat yang berasal dari satu sumber pun dapat beragam kualitasnya, sehingga perlu diperiksa kualitasnya untuk menjaga material yang konsisten (Wignall, et al, 1999).

Aspal emulsi mengandung butiran/tetesan aspal yang terhambur/tersebar di dalam air, campuran ini dicampur dengan cara mengemulsikan agents (substansi jenis sabun). Aspal dilarutkan dengan air, hal ini dimaksudkan agar aspal yang dihasilkan lebih encer dan tidak memerlukan pemanasan pada saat pencampuran (Wignall, et al, 1999).

Asphalt concrete campuran dingin atau biasa disebut Dense Graded Emulsion Mixtures (DGEMs) adalah campuran dari aspal emulsi (aspal cair, dingin, dan siap pakai) dengan agregat bergradasi tertutup dicampur sebagai campuran dingin (cold mix) serta mengandung lebih banyak agregat halus dan filler dibanding agregat kasar. Gradasi tertutup yaitu suatu komposisi yang menunjukkan pembagian butir yang proporsional mulai dari ukuran terkecil sampai terbesar dengan material penyusunnya yang terdiri dari agregat kasar, agregat halus dan filler (Brown, 1990 vide Hanief, 2007).

CEBR adalah jenis campuran aspal emulsi dengan agregat bergradasi rapat dan dapat digunakan sebagai lapis permukaan struktural. Sejauh ini bahan baku agregat digunakan batu andesit (batuan beku luar dengan muatan listrik negatif) yang ketersediaannya semakin terbatas, sehingga perlu pertimbangan untuk penggunaan batu kapur sebagai alternatif lain dari bahan penyusun CEBR (Mulyono, 1999).

dibandingkan dengan filler abu batu pada nilai kadar aspal otimum, stabilitas, densitas, kuat tekan dan kuat tarik tidak langsung. Secara keseluruhan berdasarkan spesifikasi dari Depatemen Pekerjaan Umum penggantian filler fly ash ini masih layak untuk digunakan sebagai pengganti filler konvensional (abu batu).

Campuran emulsi bergradasi rapat merupakan campuran dingin yang terdiri dari agregat bergradasi rapat dan aspal emulsi. Untuk meningkatkan kepadatan dan mengurangi rongga dalam campuran, digunakan bahan pengisi (filler). Bahan pengisi adalah bahan halus yang lolos saringan No.200 lebih dari 70% beratnya, dan merupakan bahan yang mahal. Abu sekam padi adalah salah satu alternatif filler yang digunakan dalam penelitian sebagai campuran emulsi bergradasi rapat. Campuran diuji untuk mendapatkan karakteristik Marshall. Dari hasil penelitian ini diketahui bahwa kadar abu sekam padi 2,5%, 4% dan 5,5% dapat digunakan sebagai lapisan perkerasan berdasarkan spesifikasi Bina Marga. Kadar filler 7% mampu mengurangi total rongga sekitar 5% (Sartono and Wibowo, 1999).

Hasil penelitian menunjukkan bahwa nilai IKS (Indeks Kekuatan Sisa) untuk CEBR akibat perendaman Marshall masih berada diatas 50% dan untuk Laston masih berada diatas 75%. Nilai IKS, IDP dan IDK untuk CEBR akibat pengaruh perendaman siklik dalam air adalah 80,32%, 0,40%/hari, 15,64%/hari dan akibat pengaruh penguapan secara siklik adalah 145,84%, -1,19%/hari, - 43,40%/hari. Untuk perendaman dalam air secara siklik sampai hari ke-40 perkerasan Laston lebih awet dari pada perkerasan CEBR, namun setelah hari ke-80 keadaan terbalik. Secara keseluruhan perkerasan CEBR lebih tahan terhadap pengaruh infiltrasi uap air pada proses penguapan secara siklik dibandingkan Laston. Dalam pengujian ini untuk perkerasan CEBR, kehilangan air dan proses pemanasan dapat meningkatkan nilai stabilitas (Nagara, 2005).

merupakan fungsi dari waktu curing. Pengukuran kekuatan dan lendutan yang dilakukan pada beberapa benda uji yang dibuat dengan variasi kadar aspal emulsi menunjukkan kecenderungan sebagai berikut:

- Stabilitas Marshall modifikasi berkurang dengan bertmbahnya kadar residu aspal.

- Kepadatan kering berkurang dengan bertambahnya kadar residu aspal.

- Nilai flow modifikasi pada umumnya berkurang (sampai nilai minimal) dengan bertambahnya kadar residu aspal.

- Untuk setiap kadar residu aspal, nilai stabilitas modifikasi, Marshall Quotient, dan kepadatan kering pada umumnya meningkat dengan bertambahnya waktu curing.

(Subroto, 2008).

Bentuk agregat (agregate shape) ternyata memberikan pengaruh dalam kemudahan pengerjaan dan kinerja perkerasan beraspal. Agregat yang pipih mempengaruhi nilai Marshall pada campuran yang mengadung agregat tersebut. Stabilitas mengalami penurunan, flow mengalami kenaikan, VMA dan VIM juga mengalami kenaikan. Kandungan aspal bertambah seiring dengan pertambahan jumlah agregat pipih dalam campuran. Workability Index menurun seiring dengan pertambahan jumlah agregat pipih dalam campuran (Siswosoebroto, 2005 vide Setiawan, 2010).

2.2 Dasar

Teori

2.2.1 Material Galian

Mineral merupakan sumber daya alam yang proses pembentukannya memerlukan waktu jutaan tahun dan sifat utamanya tidak terbarukan. Mineral dapat dimanfaatkan sebagai bahan baku dalam industri/produksi ataupun konstruksi. Sejauh ini mineral lebih dikenal sebagai material/bahan galian. Secara geologi material galian terdiri dari 3 (tiga) jenis batuan yaitu batuan beku, batuan sedimen, dan batuan metamorf. Material galian sangat erat kaitannya dengan kehidupan sehari-hari, bahkan dapat dikatakan bahwa manusia hidup tidak terlepas dari material galian (Sukandarrumidi, 1999).

Desa Koripan, Kecamatan Matesih, memiliki potensi material galian yang dapat dimanfaatkan dalam kehidupan sehari-hari. Material galian di desa ini merupakan produk vulkanik dari Gunung Lawu sehingga batuannya berupa breksi vulkanik. Selama ini material galian Desa Koripan, Matesih digunakan sebagai bahan pembuatan dinding batako, campuran spesi untuk pasangan bata dan plesteran, serta campuran beton pada kolom dan balok untuk rumah tinggal. Sebagian masyarakat Desa Koripan sehari-hari melakukan penambangan dengan cara yang sederhana untuk mendapatkan penghasilan. Proses penambangan material galian relatif mudah dan singkat karena material galian di tempat tersebut berbentuk fraksi-fraksi dengan beberapa jenis batuan.

Batuan andesit dan basalt umumnya berwarna abu-abu sampai hitam, bersifat keras dan masif serta tahan terhadap air hujan. Jenis batuan ini merupakan hasil pembekuan magma sehingga terdapat di sepanjang jalur gunung api baik yang masih aktif ataupun yang sudah mati (Sukandarrumidi, 1999). Dalam material galian Koripan, batuan ini tidak berbentuk bongkahan tetapi berukuran kecil dan terpisah satu sama lain sehingga tidak diperlukan pengolahan terlebih dahulu sebagaimana pengolahan batu pecah. Batuan andesit dan basalt yang keras dengan tekstur permukaan kasar sangat baik digunakan sebagai agregat dalam campuran perkerasan karena akan mempengaruhi kekuatan dan stabilitas campuran.

Selain kedua batuan di atas, material galian Koripan juga mengandung batuan apung dan pozzolan alam yaitu trass. Batu apung berwarna terang, mengandung buih yang terbuat dari gelembung berdinding gelas. Batu apung umumnya terdapat sebagai bahan lepas atau fragmen-fragmen dalam breksi gunung api sehingga kandungan batu apung dalam material galian Koripan sangat sedikit. Selain dari warna dan tekstur batuan, batu apung dapat diidentifikasi dengan cara merendam material galian di dalam air karena batu apung akan melayang hingga mengapung di dalam air.

2.2.2 Penggolongan Mineral

Pemerintah Republik Indonesia melalui Peraturan Nomor 23 Tahun 2010 tentang Pelaksanaan Kegiatan Usaha Pertambangan Mineral Dan Batubara Pasal 2 ayat 2, mengelompokkan pertambangan mineral dan batubara menjadi 5 (lima) golongan komoditas tambang:

a. mineral radioaktif meliputi radium, thorium, uranium, monasit, dan bahan galian radioaktif lainnya;

b. mineral logam meliputi litium, berilium, magnesium, kalium, kalsium, emas, tembaga, perak, timbal, seng timah, nikel, mangan, platina, bismuth, molibdenum, bauksit, air raksa, wolfram, titanium, barit, vanadium, kromit, antimoni, kobalt, tantalum, cadmium, galium, indium, yitrium, magnetit, besi, galena, alumina, niobium, zirkonium, ilmenit, khrom, erbium, ytterbium, dysprosium, thorium, cesium, lanthanum, niobium, neodymium, hafnium, scandium, alumunium, palladium, rhodium, osmium, ruthenium, iridium, selenium, telluride, stronium, germanium, dan zenotin;

c. mineral bukan logam meliputi intan, korundum, grafit, arsen, pasir kuarsa, fleerspar, kriolit, yodium, brom, klor, belerang, fosfat, halit, asbes, talk, mika, magnesit, yarosit, oker, fluorit, ballclay, fireclay, zeolit, kaolin, feldspar, bentonit, gipsum, dolomit, kalsit, rijang, pirofilit, kuarsit, zirkon, wolastonit, tawas, batu kuarsa, perlit, garam batu, clay, dan batu gamping untuk semen; d. batuan meliputi pumice, tras, toseki, obsidian, marmer, perlit, tanah diatomic,

tanah serap (fullersearth), slate, granit, granodiorit, andesit, gabro, peridotit, basalt, trakhit, lousit, tanah liat, tanah urug, batu apung, opal, kalsedon, chert, kristal kuarsa, jasper, krisoprase, kayu terkersikan, garnet, giok, agat, diorit, topas, batu gunung quarry besar, kerikil galian dari bukit, kerikil sungai, batu kali, kerikil sungai ayak tanpa pasir, pasir urug, pasir pasang, kerikil berpasir alami (sirtu), urukan tanah setempat, tanah merah (laterit), batu gamping, onik, pasir laut, dan pasir yang tidak mengandung unsur mineral logam atau unsur mineral bukan logam dalam jumlah yang berarti ditinjau dari segi ekonomi pertambangan; danwww.huknline.com

Berdasarkan peraturan di atas, material galian Desa Koripan, Matesih termasuk ke dalam mineral golongan (d) yaitu mineral berbentuk batuan. Material galian Koripan terdiri dari fraksi-fraksi yang mempunyai berbagai jenis batuan antara lain, batuan basalt, batuan andesit, batuan apung, dan pozzolan alam berupa trass yang merupakan hasil pelapukan tingkat lanjut dari batuan.

2.2.3 Penggolongan Mineral Berbentuk Batuan

Batuan adalah material alam yang tersusun atas kumpulan (agregat) mineral baik yang terkonsolidasi maupun yang tidak terkonsolidasi yang merupakan penyusun utama kerak bumi serta terbentuk sebagai hasil proses alam. Sejak ribuan tahun yang lalu, batu telah digunakan sebagai bahan konstruksi. Salah satu alasannya adalah ketersediaan batuan di berbagai tempat. Selain itu, untuk dapat digunakan batuan tidak memerlukan energi yang besar dan teknologi tinggi.

Klasifikasi batuan menurut Smith & Collis (1993) vide Setiawan (2010):

2.2.3.1Batuan Beku (Igneous Rock)

2.2.3.2Batuan Sedimen (Sedimentary Rock)

Bataun endapan (sedimen) adalah jenis batuan yang terjadi karena adanya pengendapan materi hasil erosi. Materi hasil erosi terdiri atas berbagai jenis partikel, ada yang kasar, halus, ada yang berat, ringan. Cara pengangkutannya pun bermacam-macam, karena terdorong (traction), terbawa secara melompat-lompat (saltation), terbawa dalam bentuk suspensi, dan ada pula yang larut (solution). Batuan sedimen terbentuk dari lepasnya bagian dari batuan yang terbawa oleh angin, air maupun es dan membentuk berbagai lapisan dan kemudian terkonsolidasi. Batuan sedimen juga dapat berasal dari campuran partikel mineral, sisa-sisa hewan dan tanaman yng mengalami pengendapan dan pembekuan. Pada umunya merupakan lapisan-lapisan pada kulit bumi, hasil endapan di danau, laun dan sebagainya.

2.2.3.3Batuan Malihan (Metamorphic Rock)

Batuan malihan, yaitu batuan yang berasal dari batuan sedimen atau batuan beku (igneous dan sedimentray rocks) namun kemudian berubah dari sifat asalnya akibat dari panas dan tekanan tinggi di adalm kulit bumi, sehingga menghasilkan jenis batuan baru dengan karakteristik baru. Perubahan batuan terjadi dari bermacam-macam hal, antara lain sebagai berikut:

a. Suhu tinggi, berasal dari magma karena berdekatan dengan dapur magma sehingga metamorfosis ini disebut metamorfosis kontak. Contoh batuan hasil dari proses ini adalah batu marmer dari batu kapur, antrasit dari batu bara. b. Tekanan tinggi, berasal dari adanya endapan endapan-endapan yang sangat

tebal di atasnya. Contoh batu pasir dari pasir.

c. Tekanan dan suhu tinggi, terjadi jika ada lipatan dan geseran pada waktu terjadi pembentukan pegunungan. Metamorfosis ini disebut metamorfosis dinamo. Misalnya batu tulis.

2.2.4 Pozzolan Alam (Trass)

Trassadalah batuan gunung api yang telah mengalami perubahan komposisi kimia yang disebabkan oleh pelapukan dan pengaruh kondisi air bawah tanah. Bahan galian ini berwarna putih kekuningan hingga putih kecoklatan, kompak dan padu sehingga bahan ini agak sulit untuk digali dengan peralatan yang sederhana.

Trass disebut pula sebagai pozzolan, merupakan bahan galian yang cukup banyak mengadung silika amorf yang dapat larut di air atau dalam larutan asam. Nama pozzolan diambil dari suatau desa Puzzuoli de Napel, Italia dimana bahan tersebut diketemukan. Trass (alam) pada umumnya terbentuk dari batuan vulkanik yang banyak mengandung feldspar dan silika, antara lain breksi andesit, granit, rhyolit yang telah mengalami pepapukan lanjut. Akibat proses pelapukan feldspar akan berubah menjadi mineral lempung/kaolin dan senyawa silika amorf. Makin lanjut pelapukannya makin baik mutu dari trass. (Santoso, 1994 vide Sukandarrumidi, 1999) menyelidiki trass yang diketemukan di Kulon Progo Daerah Istimewa Yogyakarta, diperoleh unsur kimia sebagai berikut: SiO2, Al2O3, CaO, Fe2O3,

MgO, Na2O, K2O, MnO, TiO2, P2O5, H2O. Dari unsur tersebut yang menjadi

perhatian adalah unsur SiO2, Al2O3, dan CaO. Standar unsur kimia untuk trass

adalah sebagai berikut.

Tabel 2.1 Standar Komposisi Kimia Trass

Unsur Kisaran % berat

SiO2 40,76 – 56,20

Al2O3 17,35 – 27,95

Fe2O3 7,35 – 13,15

H2O 3,35 – 10,70

CaO 0,82 – 10,27

MgO 1,96 – 8,05

(Sumber: Santoso, 1994vide Sukandarrumidi, 1999)

amorf dan oksida alumina (Al2O3) di dalam trass yang bersifat asam. Kedua

macam oksida tang bersifat asam tersebut bersenyawa dengan kapur tohor dan air yang akhirnya mempunyai sifat seperti semen.

2.2.5 Campuran Dingin

Campuran aspal dingin yaitu jenis campuran aspal yang tidak membutuhkan panas sebagai media pencampurannya. Sebagai pengganti dari panas, pada campuran dingin digunakan suatu media lain yaitu air yang berfungsi sebagai katalisator. Tetapi karena air memilik sifat non polar sedangkan aspal minyak memiliki sifat polar, maka diperlukan unsur lain yang mempunyai sifat keduanya sekaligus yaitu sifat polar dan non polar. Unsur yang memiliki sifat polar dan non polar ini disebut unsur pengemulsi (emulsifier) atau agen pencampur (flux agent). Proses pencampurannya disebut proses emulsi dan hasilnya disebut campuran emulsi (Rianto, 2007).

Aspal emulsi terdiri dari tiga bagian yaitu aspal semen (50-70%), air (30-50%), dan emulsifier (sekitar 1%). Molekul emulsifier akan segera pecah setelah terjadi kontak antara aspal dengan agregat. Dengan demikian air akan menguap sehingga yang tersisa adalah residu aspal yang melekat pada agregat (Mulyono, 1999).

Tidak seperti pencampuran dengan panas, proses emulsi (di luar penyediaan bahan pengemulsi) biasanya relatif lebih mudah dilakukan karena mediator air tersedia berlimpah. Inilah keuntungan tersendiri yang dimiliki oleh campuran emulsi disamping keuntungan lainnya seperti kemudahan pencampuran (workability) yang tinggi, proses pelaksanaan di lapangan yang mudah dan tingkat stabilitas-nya yang tinggi.

Menurut The Asphalt Institute, MS-19 (1979) dan The Asphalt Institute, MS-14 (1990) dalam Rianto (2007), karakteristik CEBR/DGEM meliputi beberapa sifat primer, yaitu kadar air penyelimutan (coating), kadar air pemadatan, kepadatan (density), rongga dalam agregat (VMA), stabilitas sisa, kadar penyerapan (absorption) dan beberapa sifat sekunder seperti rongga (void), total rongga, stabilitas kering, stabilitas basah dan kelelehan (flow).

Kadar air penyelimutan adalah kadar air pada benda uji saat penyelimutan aspal terhadap agregat dari benda uji mencapai 65 % atau lebih. Kadar air pemadatan adalah kadar air pada benda uji saat tingkat pemadatan benda uji maksimum yang diukur dari densitas kering mencapai nilai maksimum. Kepadatan meliputi kepadatan kering dan kepadatan basah. Kepadatan kering adalah berat jenis benda uji yang ditimbang dalam keadaan kering udara. Sementara kepadatan basah adalah berat jenis benda uji yang mengalami perendaman.

Jumlah rongga dalam agregat menunjukan jumlah rongga yang ada dalam agregat yang memungkinkan masuknya air dan udara dalam agregat. Sementara rongga dalam campuran adalah rongga yang ada pada benda uji yang terbentuk oleh ruang yang ditinggalkan antara bahan penyusun benda uji.

2.2.6 Bahan Penyusun Lapis Asphalt Concrete

Campuran beraspal adalah suatu kombinasi campuran antara agregat dan aspal. Dalam campuran beraspal, aspal berperan sebagai pengikat atau lem, antar partikel agregat, dan agregat berperan sebagai tulangan (Bina Marga, 1999 vide Hanief, 2007). Campuran aspal yang sedang diteliti untuk lapis perkerasan adalah asphalt concrete campuran dingin atau biasa disebut campuran aspal emulsi bergradasi tertutup (Dense Graded Emulsion Mixtures-DGEMs). Pada dasarnya bahan penyusun asphalt concrete campuran terdiri atas bahan pengikat (aspal emulsi), agregat, filler, dan air untuk memperoleh pengikatan awal dan kepadatan optimum.

2.2.6.1Aspal

Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan yang bersifat viskoelastis sehingga akan melunak dan mencair. Sifat viskoelastis inilah yang membuat aspal dapat menyelimuti dan menahan agregat tetap pada tempatnya selama proses produksi dan masa pelayanan (DPU, 1994 vide Hanief, 2007). Umumnya aspal dapat diperoleh dari alam maupun residu hasil proses destilasi minyak bumi.

2.2.6.2Aspal Alam

Aspal alam adalah aspal yang terjadi secara alamiah di alam, dapat dibedakan menjadi dua kelompok:

a. Aspal danau (lake asphalt)

Aspal ini terdapat di danau Trinidad, Venezuela, dan Lawele. Aspal ini tersusun atas bitumen, mineral, dan bahan organik lainnya. Angka penetrasi dari aspal ini sangat rendah dan titik lembeknya sangat tinggi.

b. Aspal batu (rock asphalt)

yang terkandung dalam batuan ini berkisar antara 12-35% dari massa batu tersebut dan memiliki tingkat penetrasi 0-40.

2.2.6.3Aspal Minyak

Aspal minyak merupakan hasil penyulingan minyak bumi. Minyak bumi disuling dengan proses distilasi yaitu suatu proses dimana berbagai fraksi dipisahkan dari minyak mentah tersebut dengan disertai kenaikan temperatur pemanasan. Aspal minyak dapat dikelompokkan menjadi:

a. Aspal Keras (Asphalt Cement)

Aspal yang terbentuk solid pada suhu ruang dan mencair bila dipanaskan, maka di dalam penggunaannya perlu dipanaskan terlebih dahulu. Persyaratan umum aspal keras:

- Berasal dari proses destilasi minyak bumi. - Bersifat homogen.

- Kadar parafin dalam aspal tidak lebih dari 2,5%.

- Tidak mengandung air dan tidak berbusa jika dipanaskan sampai 175%. (Sumber: Soeprapto, 1995)

b. Aspal cair (Cutback Asphalt)

Aspal cair dihasilkan dengan melarutkan aspal keras dengan bahan pelarut berbasis minyak seperti minyak tanah, bensin atau solar dan berbentuk cair pada suhu ruang. Aspal cair dapat dibedakan menjadi tiga macam:

- Aspal cair cepat mantap (RC, rapid curing), yaitu aspal cair yang cepat menguap dengan bahan pelarut bensin.

- Aspal cair mantap sedang (MC, medium curing), yaitu aspal cair yang memiliki kecepatan menguap sedang dengan bahan pelarut minyak tanah. - Aspal cair lambat mantap (SC, slow curing), yaitu aspal cair yang lambat

menguap dengan bahan pelarut solar.

2.2.6.4Aspal Emulsi

Aspal emulsi dihasilkan melalui proses pengemulsian aspal. Pada proses ini partikel-partikel aspal keras dipisahkan dan didispersikan dalam air yang mengandung emulsifer (emulgator). Jenis emulsifer yang digunakan sangat mempengaruhi jenis dan kecepatan pengikatan aspal emulsi yang dihasilkan. Berdasarkan kecepatan pengikatan maka aspal emulsi dapat dibedakan menjadi: a. CRS : Cationic Rapid Setting (kecepatan pengikatannya cepat)

b. CMS : Cationic Medium Setting (kecepatan pengikatannya sedang) c. CSS : Cationic Slow Setting (kecepatan pengikatannya lambat)

Berdasarkan muatan listrik yang dikandungnya, aspal emulsi dibedakan atas: a. Aspal Kationik disebut juga aspal emulsi asam, merupakan aspal emulsi yang

butiran aspalnya bermuatan listrik positif.

b. Aspal Anionik disebut juga aspal emulsi alkali, merupakan aspal emulsi yang buitran aspalnya bermuatan negatif.

c. Nonionik merupakan aspal emulsi yang tidak mengalami ionisasi, berarti tidak bermuatan listrik.

Aspal emulsi yang digunakan dalam penelitian ini adalah aspal emulsi produksi PT. Hutama Prima, Cilacap. Bahan-bahan yang diperlukan dalam pembuatan aspal emulsi produksi PT. Hutama Prima terdiri dari aspal, HCl, CaCl2, H2O,

solar, dan drum untuk kemasan.

Tabel 2.2 Jenis dan kegunaan aspal emulsi

NO TIPE ASPAL

EMULSI APLIKASI PEKERJAAN

1 CRS Tack Coats, Buras, Burdu, Burtu, Latasir, Burda, dan Lapen

2 CMS Patching dan Overlay OGEM (Open Graded Emulsion Mixtures) setara ATB, Buras, dan Burtu

3 CSS Patching dan Overlay DGEM (Dense Graded Emulsion Mixtures), Sandmix (Sand Sheet), Sluury Seal (Lapis Tipis), Prime Coat, dan Stabilisasi Tanah

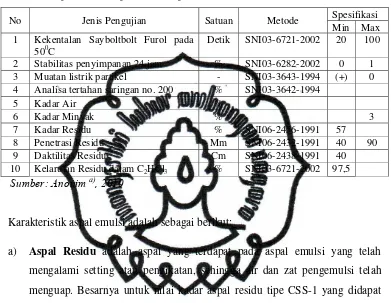

Berdasarkan spesifikasi SNI-03-4798-1998, aspal emulsi tipe CSS-1 harus memenuhi persyaratan sebagai berikut:

Tabel 2.3 Spesifikasi Aspal Emulsi tipe CSS-1

No Jenis Pengujian Satuan Metode Spesifikasi

Min Max 1 Kekentalan Sayboltbolt Furol pada

500C

Detik SNI03-6721-2002 20 100

2 Stabilitas penyimpanan 24 jam % SNI03-6282-2002 0 1 3 Muatan listrik partikel - SNI03-3643-1994 (+) 0 4 Analisa tertahan saringan no. 200 % SNI03-3642-1994

5 Kadar Air %

Karakteristik aspal emulsi adalah sebagai berikut:

a) Aspal Residu adalah aspal yang terdapat pada aspal emulsi yang telah mengalami setting atau pengikatan, sehingga air dan zat pengemulsi telah menguap. Besarnya untuk nilai kadar aspal residu tipe CSS-1 yang didapat dari PT. Hutama Prima adalah 57,08 % dari kadar aspal emulsi. Sebagai contoh: kadar aspal emulsi sebesar 10% berarti untuk kadar aspal residunya sebesar 5,708 %.

b) Homogenety by Sieving adalah besarnya ukuran partikel-partikel dalam aspal emulsi apakah hampir seragam (homogen) atau tidak (heterogen)

c) Viscositas aspal emulsi adalah tingakt kecairan dari aspal emulsi pada temperatur tertentu.

d) Particle charge (muatan listrik partikel) adalah muatan listrik yang dialirkan pada aspal emulsi agar partikel aspal tidak tarik menarik sehingga aspal emulsi tidak menggumpal. Muatan listrik bisa positif (kationik) maupun negatif (anionik).

f) Coating ability adalah kemampuan aspal untuk menyelimuti permukaan agregat.

Aplikasi aspal emulsi selain untuk campuran aspal beton yang bergradasi tertutup (DGEMs) ataupun gradasi terbuka (OGEMs) adalah sebagai berikut:

a) Surface dressing adalah menyemprotkan aspal emulsi di atas permukaan jalan dan dipadatkan sebelum terjadi pengikatan. Hal ini biasanya dilakukan pada permukaan campuran gradasi terbuka (open graded) atau pada permukaan pondasi atas (base course), agar air tidak masuk ke badan jalan, sehingga tidak merusak struktur jalan.

b) Buras, Burtu, dan Burda, ketiganya merupakan lapisan penutup yang terdiri dari hamparan aspal yang di atasnya ditaburi agregat/pasir. Dalam hal ini aspal yang digunakan diganti dengan aspal emulsi.

c) Slurry Seal atau campuran bubur aspal emulsi adalah lapisan yang terdiri dari campuran pasir dan aspal emulsi. Dalam aspal panas sering disebut dengan latasir (lapisan tipis aspal pasir).

d) Stabilitas tanah dapat ditingkatkan dengan menggunakan aspal emulsi. Aspal emulsi dicampurkan pada permukaan tanah sehingga mengikat butirannya, menguarangi erosi, dan melindungi perembesan air sehingga stabilitas yanah meningkat dan terjaga.

e) Prime Coats atau sering disebut sebagai lapis resap pengikat. Prime coats adalah lapisan tipis aspal yang disiram di atas base course (pondasi atas), untuk memberikan daya rekat yang baik pada lapisan perkerasan aspal baru yang akan digelar di atasnya. Dengan demikian lapisan ini berfungsi sebagai peresap dan pengikat anatara base course dan lapisan perkerasan aspal baru. f) Tack coats adalah lapisan tipis aspal yang disiram di atas permukaan aspal

Untuk menentukan kadar aspal emulsi perkiraan dengan meninjau luas penyelimutan optimum agregat oleh aspal emulsi dapat dihitung dengan rumus 2.1 dibawah ini:

P = 0,05A + 0,1B + 0,5C ... (Rumus 2.1)

dengan

P : kadar aspal emulsi perkiraan (%) A : persentase agregat tertahan no.8 (%)

B : persentase agregat lolos no.8 (%) dan tertahan no. 200 (%) C : persentase agregat lolos no.200 (%)

(Sumber: Depkimpraswil, 1999 vide Hanief, 2007)

2.2.7 Agregat

Agregat didefinisikan sebagai pecahan dari batuan, yang digunakan secara bersamaan baik dalam keadaan terikat atau tidak terikat, yang merupakan bagian suatu struktur. Pasir, kerikil, dan batu pecah adalah merupakan agregat yang menjadi komponen utama dalam struktur dewasa ini. Dalam perkembangan lebih lanjut, penggunaan agregat recycle mulai menjadi pertimbangan di tengah semakin berkurangnya sumber daya alam yang ada.

Agregat/batuan adalah suatu bahan yang terdiri dari mineral padat, berupa massa berukuran besar atau berupa fragmen-fragmen. Agregat/batuan merupakan komponen utama dari perkerasan jalan yang mengandung 90-95% agregat berdasarkan persentase berat atau 75-85% berdasarkan persentase volume. Dengan demikian, sifat-sifat agregat dan hasil campuran agregat dengan material lain menentukan daya dukung, mutu, dan keawetan perkerasan jalan.

Tabel 2.4 Spesifikasi pemeriksaan agregat

No. Jenis pemeriksaan Syarat

1. Keausan (%) max. 40%

2. Penyerapan (%) max. 3%

3. Berat jenis Bulk min. 2,5 gr/cc

4. Berat jenis SSD min. 2,5 gr/cc

Sumber: Petunjuk Pelaksanaan Lapis Aspal Beton untuk Jalan Raya ( AASHTO T96-7 )

2.2.7.1 Klasifikasi Agregat Berdasarkan Proses Pengolahan

Berdasarkan proses pengolahannya, agregat dibedakan atas: a. Agregat alam/agregat siap pakai

Agregat siap pakai adalah agregat yang dapat digunakan sebagai material perkerasan jalan dengan bentuk dan ukuran sebagaimana diperoleh di lokasi asalnya. Agregat jenis ini digunakan sesuai dengan bentuk aslinya yang ada di alam atau sedikit mengalami pengolahan. Dua bentuk agregat alam yang sering digunakan adalah kerikil dan pasir. Kerikil adalah agregat dengan ukuran partikel >1/4 inch (6,35 mm), pasir adalah agregat dengan ukuran partikel < ¼ inch tetapi lebih besar dari 0,075 mm (saringan No. 200). Berdasarkan tempat asalnya, agregat alam juga dibedakan atas pitrun, yaiatu agregat yang diambil dari tempat terbuka di alam, dan bankrun, yaitu agregat yang berasal dari sungai (endapan sungai).

b. Agregat yang mengalami proses pengolahan

Agregat yang diproses adalah batuan yang telah dipecah dan disaring sebelum digunakan. Pemecahan dilakukan karena tiga alasan yaitu: untuk merubah tekstur permukaan partikel dari licin ke permukaan partikel kasar, untuk merubah bentuk dari bulat (rounded) ke kubus (cubical), dan untuk menambah distribusi dari rentang ukuran agregat.

c. Agregat buatan

dan proses material yang sengaja diproses agar bisa digunakan sebagai agregat atau sebagai material pengisi (filler). Slag merupakan contoh agregat yang didapat dari hasil sampingan produksi. Batuan ini adalah substansi non metalik yang timbul ke permukaan dari pencairan atau peleburan bijih besi selam proses peleburan. Pada saat menarik besi dari cetakan, slag ini akan pecah menjadi partikel yang lebih kecil, baik melalui perendaman atau memecahkannya setelah dingin.

Sesuai dengan yang tersebut di atas, agregat yang berasal dari material galian Desa Koripan, Matesih termasuk ke dalam agregat alam/siap pakai tanpa dilakukan pengolahan terlebih dahulu. Hal ini dikarenakan material galian dari Desa Koripan terbagi menjadi fraksi-fraksi yang relatif kecil dan terpisah satu sama lain sehingga tidak memerlukan proses pemisahan ataupun pemecahan. Selain itu, distribusi ukuran butir dalam material galian relatif merata dengan rentang yang dekat dan saling mengisi satu dengan lainnya. Berdasarkan tempat asalnya, material galian Desa Koripan disebut pitrun karena lokasi pengambilannya berada di tempat terbuka dan merupakan hasil endapan vulkanik gunung api.

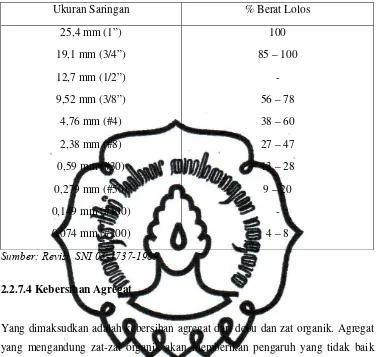

2.2.7.2 Ukuran Butir

Ukuran agregat dalam suatu campuran beraspal terdistribusi dari pengukuran besar sampai yang kecil. Berdasarkan ukuran butirannya agregat dapat dibedakan atas agregat kasar, agregat halus, dan bahan pengisi (filler).

Tabel 2.5 Jenis agregat berdasarkan ukuran butirannya

No Jenis Agregat

The Asphalt Institute (MS-2)

& Depkimpraswil*) Bina Marga 1 Agregat

Kasar > No. 8 (2,36 mm) > No. 4 (4,75 mm) 2 Agregat

Halus < No. 8 (2,36 mm) < No. 4 (4,75 mm) 3 Pengisi

2.2.7.3 Gradasi

Gradasi agregat adalah distribusi dari variasi ukuran agregat. Gradasi agregat akan mempengaruhi besarnya pori dan sifat workabilitas dalam campuran. Gradasi agregat diperoleh dari hasil analisis saringan yaitu agregat harus melalui satu set saringan. Ukuran saringan merupakan jarak tiap jaringan kawat dan nomor saringan merupakan banyaknya jaringan kawat tiap 1 inchi persegi. Gradasi agregat dapat dibedakan atas:

1. Gradasi Seragam/Terbuka (Open Graded)

Gradasi terbuka merupakan gradasi agregat yang berukuran hampir sama dan mengandung agregat halus yang sedikit sehingga banyak terdapat pori antar agregat.

2. Gradasi Rapat (Dense Graded)

Gradasi rapat merupakan gradasi yang memiliki butiran dari agregat kasar sampai dengan halus atau biasa disebut menerus.

3. Gradasi Senjang (Gap Graded)

Gradasi senjang merupakan gradasi di mana ukuran yang ada tidak lengkap, atau ada fraksi agregat yang tidak ada.

Tabel 2.6 Spesifikasi gradasi campuran AC Spesifikasi X

Ukuran Saringan % Berat Lolos

25,4 mm (1”)

Sumber: Revisi SNI 03-1737-1989

2.2.7.4Kebersihan Agregat

Yang dimaksudkan adalah kebersihan agregat dari debu dan zat organik. Agregat yang mengandung zat-zat organik akan memberikan pengaruh yang tidak baik pada kinerja perkerasan, yaitu mengurangi daya lekat antara aspal dengan agregat. Dalam penelitian ini, kebersihan agregat dari material galian Desa Koripan dapat dilakukan dengan mencuci dan menjemur material untuk menghilangkan debu atau tanah yang melekat serta zat organik lainnya.

2.2.7.5 Ketahanan Agregat

Hasil pengujian abrasi dari material galian Desa Koripan sangat menentukan kelayakan material ini untuk dijadikan bahan perkerasan. Kemungkinan yang dapat terjadi adalah hasil pengujian abrasi dari material galian Desa Koripan tidak lebih baik daripada agregat yang berasal dari batu pecah. Hal ini dikarenakan kondisi material yang telah terpisah satu sama lain dan jenis batuan yang tidak seragam. Namun, selama hasilnya masih memenuhi persyaratan sebagai agregat kasar, maka material galian ini layak untuk digunakan sebagai agregat dalam perkerasan.

2.2.7.6 Bentuk Agregat

Bentuk agregat dapat mempengaruhi cara pengerjaan campuran perkerasan dan stabilitas perkerasan yang dibentuk oleh agregat tersebut. Agregat memiliki berbagai bentuk antara lain bulat (rounded), kubus (cubical), lonjong (elongated), pipih (flaky) dan tak beraturan (irregular). Dalam perkerasan jalan, agregat berbetuk kubus paling baik untuk digunakan karena menghasilkan daya penguncian (interlocking) yang lebih besar.

Material galian Desa Koripan berbentuk fraksi-fraksi sehingga agregat telah terpisah sebelum diambil sebagai bahan bangunan. Bentuk agregat relatif tidak seragam sehingga dapat dijumpai beberapa bentuk agregat yang sulit ditentukan proporsi dari masing-masing bentuk agregat.

2.2.7.7 Tekstur Permukaan Agregat

Agregat yang berasal dari material galian Desa Koripan cenderung mempunyai permukaan yang berpori (porous) dan kasar (rough) karena dipengaruhi fraksi-fraksi pada tiap jenis batuan. Fraksi-fraksi-fraksi tersebut dipisahkan oleh agregat yang lebih kecil sehingga relatif tidak terjadi gesekan antar agregat karena agregat yang lebih kecil mengisi sela-sela agregat yang lebih besar.

2.2.7.8 Kelekatan terhadap Agregat

Daya lekat terhadap aspal sangat dipengaruhi oleh agregat yang mengandung air. Air yang diserap oleh agregat sukar dihilangkan seluruhnya walaupun melalui proses pengeringan. Agregat yang bersifat hydrophilic (senang air) tidak baik digunakan sebagai bahan campuran aspal, karena akan mudah terjadi stripping yaitu lepasnya lapisan agregat akibat pengaruh air.

2.2.7.9 Daya Serap Air

Kemampuan agregat dalam menyerap air dan aspal yang tinggi akan menyebabkan tingginya kadar aspal yang dibutuhkan oleh campuran. Hal ini disebabkan oleh agregat yang porus akan menyerap aspal yang banyak.

Material galian Desa Koripan cenderung bersifat porous karena adanya batu apung dalam agregat. Batu apung sangat mudah menyerap air sehingga mempengaruhi kelekatan agregat dan porositas campuran.

2.2.8 Bahan Pengisi (Filler)

Filler merupakan bagian dari agregat halus yang lolos saringan no. 200. Filler dalam campuran aspal dengan agregat berfungsi mengisi rongga-rongga (voids) di antara agregat sehingga rongga udara menjadi lebih kecil dan menambah kekuatan pada lapisan perkerasan jalan. Untuk persyaratan Bina Marga, filler harus memenuhi syarat sebagai berikut:

• Bersifat non plastis

Dalam campuran, filler dapat berfungsi ganda:

• Bila dicampur dengan aspal, filler akan membentuk bahan pengikat yang berkonsistensi tinggi sehingga akan mengikat butiran agregat secara bersama-sama.

• Sebagai bagian dari agregat, filler akan mengisi rongga dan menambah kontak antar agregat sehingga akan meningkatkan kekuatan campuran.

Sebagai filler dalam campuran, pozzolan alam (trass) telah memenuhi persyaratan yaitu bersifat non plastis dan tidak mengandung zat organik seperti telah digunakan dalam beberapa pekerjaan konstruksi. Selain itu, material trass banyak mengandung silika yang bersifat seperti semen sehingga tidak menutup kemungkinan akan mempengaruhi karakteristik campuran perkerasan lentur.

2.2.9 Karakteristik Campuran Asphalt Concrete

Lapis perkerasan harus memenuhi karakteristik tertentu sehingga didapat suatu lapisan yang kuat menahan beban, aman, dan dapat dilalui kendaraan dengan nyaman. Berikut adalah karakteristik yang harus dimiliki oleh perkerasan asphalt concrete dengan lalu lintas berat (2 x 75 tumbukan) berdasarkan persyaratan SNI 03-1737-1989.

Tabel 2.7 Spesifikasi campuran asphalt concrete

Sifat Campuran Persyaratan

Min Max Stabilitas (kg)

Kelelehan (mm)

Rongga dlm campuran (%) Kepadatan (gr/cc)

Marshall Quotient (kg/mm) Rongga terisi aspal (%)

2.2.9.1 Stabilitas

Stabilitas adalah kemampuan campuran aspal untuk menahan deformasi akibat beban yang bekerja, tanpa mengalami deformasi permanen, dinyatakan dalam satuan kg atau lb. Stabilitas terjadi dari hasil geseran antar butir, penguncian antar partikel dan daya ikat yang baik dari lapisan aspal. Dengan demikian stabilitas yang tinggi dapat diperoleh dengan penggunaan agregat dengan gradasi yang rapat, agregat dengan permukaan kasar, berbentuk kubus, dan aspal dalam jumlah yang cukup.

S = p x k x h x 0,4536 ...(Rumus 2.2)

Dimana:

S = Stabilitas (kg)

p = pembacaan stabilitas alat (lb) k = faktor kalibrasi alat

h = koreksi tebal benda uji (Sumber : RSNI M-01-2003)

MQ = ...(Rumus 2.3)

Dimana:

MQ = Marshall Quotient (kg/mm) S = nilai stabilitas terkoreksi (kg) F = nilai flow (mm)

(Sumber : RSNI M-01-2003)

2.2.9.2 Flow (kelelahan)

pemadatan. Nilai flow yang tinggi mengindikasikan campuran bersifat elastis dan lebih mampu mengikuti deformasi akibat beban, sedangkan nilai flow yang rendah mengindikasikan campuan tersebut memiliki banyak rongga kosong yang tidak terisi aspal sehingga campuran berpotensi untuk mudah retak.

2.2.9.3 Skid Resistance

Skid resistance menunjukkan kekesatan permukaan untuk mengurangi selip pada kendaraan. Hujan dapat mengurangi sifat kesat pada suatu permukaan perkerasan walaupun tidak sampai terjadi aquaplanning. Skid resistance dari aspal porus yang basah pada kecepatan tinggi akan lebih besar nilainya dari pada jenis perkerasan lain.

2.2.9.4 Berat Jenis (Spesific Gravity) Campuran

Specific Gravity Campuran adalah perbandingan antara persen berat tiap komponen pada campuran dan Specific Gravity tiap komponen. Besarnya Spesific Gravity Campuran penting untuk menentukan besarnya porositas. Berat jenis campuran (Spesific Gravity) diperoleh dari rumus berikut:

SGmix=% % % ...(Rumus 2.4)

Dimana:

SGmix = Spesific Gravity (berat jenis) campuran (gr/cm3) %w = % Berat tiap komponen campuran

SG = Spesific Gravity tiap komponen (gr/cm3) (agr=agregat, f=filler, b=aspal)