BAB II

TINJAUAN PUSTAKA

Tinjauan pustaka menguraikan teori dan bahan penelitian yang akan dijadikan landasan dan kerangka berpikir untuk melakukan kegiatan penelitian yaitu tugas akhir.

2.1. Kualitas

Kualitas merupakan hal yang paling penting untuk diperhatikan dalam setiap proses produksi. Pengertian tradisional tentang konsep kualitas hanya berfokus pada aktifitas inspeksi untuk mencega lolosnya produk-produk cacat ke tangan pelanggan. Kegiatan inspeksi dipandang dari perspektif kualitas modern adalah sia-sia, karena tidak memberikan kontribusi kepada peningkatan kualitas

(quality improvement).

Sedangkan pengendalian kualitas adalah salah satu aktivitas manajemen untuk mengukur ciri-ciri kualitas produk dan membandingkan dengan spesifikasi yang ada sehingga dapat diambil tindakan perbaikan yang sesuai apabila ada perbedaan antara karakteristik yang sebenarnya dengan standar yang telah ditetapkan (Montgomery, 1993). Pengendalian kualitas dikatakan berhasil jika proses yang dijalankan sesuai dengan yang diharapkan dan kecacatan produk dapat dikurangi sehingga menjadi seminimal mungkin.

2.2. Big Picture Mapping

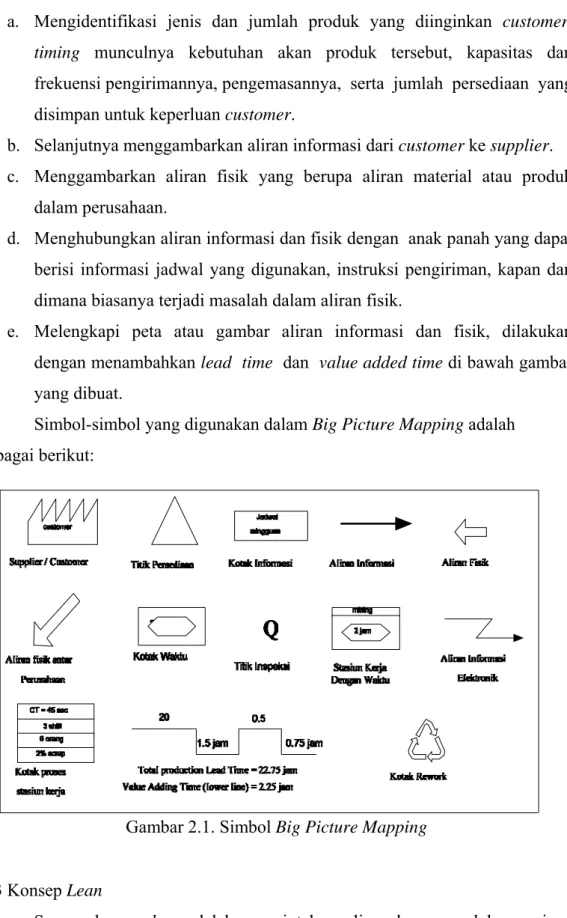

Big Picture Mapping merupakan tool yang digunakan untuk

menggambarkan sistem secara keseluruhan dan value stream yang ada di dalamnya. Tool ini juga dapat digunakan untuk mengidentifikasi dimana terdapat pemborosan, serta mengetahui keterkaitan antara aliran informasi dan aliran material (Hines, 2000). Pada gambar 2.1 diberikan simbol-simbol visual standar yang digunakan dalam big picture mapping.

Untuk melakukan pemetaan terhadap aliran informasi dan material atau produk secara fisik, langkah-langkah yang harus dilakukan adalah sebagai berikut:

a. Mengidentifikasi jenis dan jumlah produk yang diinginkan customer,

timing munculnya kebutuhan akan produk tersebut, kapasitas dan

frekuensi pengirimannya, pengemasannya, serta jumlah persediaan yang disimpan untuk keperluan customer.

b. Selanjutnya menggambarkan aliran informasi dari customer ke supplier. c. Menggambarkan aliran fisik yang berupa aliran material atau produk

dalam perusahaan.

d. Menghubungkan aliran informasi dan fisik dengan anak panah yang dapat berisi informasi jadwal yang digunakan, instruksi pengiriman, kapan dan dimana biasanya terjadi masalah dalam aliran fisik.

e. Melengkapi peta atau gambar aliran informasi dan fisik, dilakukan dengan menambahkan lead time dan value added time di bawah gambar yang dibuat.

Simbol-simbol yang digunakan dalam Big Picture Mapping adalah sebagai berikut:

Gambar 2.1. Simbol Big Picture Mapping

2.3 Konsep Lean

Sasaran konsep lean adalah menciptakan aliran lancar produk sepanjang proses value stream (value stream process) dan menghilangkan semua jenis pemborosan ( Gasperz, 2006). APICS dictionary (2005) mendefinisikan value

stream sebagai proses-proses untuk membuat, memproduksi, dan menyerahkan

produk (barang/jasa) ke pasar. Secara general, lean didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah

(non-value added activities) melalui peningkatan terus menerus radikal (radical continuous improvement) dengan cara mengalirkan produk (material, work in process, produk akhir) dan informasi menggunakan sistem tarik (pull system)

dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan berupa produk-produk berkualitas superior yang diproduksi dengan cara-cara paling efisien untuk memperoleh biaya minimum dan diserahkan tepat waktu kepada pelanggan dari produk itu. Terdapat 4 prinsip utama dalam pengembangan konsep lean (Poppendieck, 2002).

Prinsip tersebut antara lain:

a. Melakukan eliminasi waste

b. Fokus pada cutomer dan yang memberikan nilai tambah

c. Delay Commitment

d. Optimize Accross Organization

Sedangkan prinsip mendasar dalam eliminasi waste menurut konsep lean

thinking adalah (Hines dan Taylor, 2000) :

1. Menentukan apa yang dapat dan tidak dapat menciptakan nilai dipandang dari perspektif konsumen.

2. Mengidentifikasi keseluruhan langkah yang perlu untuk mendesain, memesan, dan memproduksi produk berdasarkan keseluruhan value

stream untuk mengetahui waste yang tidak memiliki nilai tambah.

3. Melaksanakan langkah yang member nilai tambah terhadap value stream tanpa jeda, aliran balik, menunggu, maupun cacat.

4. Hanya membuat apa yang diinginkan konsumen.

5. Mengusahakan kesempurnaan melalui penanganan waste secara berlanjut.

2.3. 1 Tipe Aktivitas

Tipe aktivitas dalam organisasi adalah (Hines dan Taylor, 2000) :

tambah terhadap produk atau jasa.

2. Non-value adding (NVA), aktivitas ini menurut konsumen tidak mempunyai nilai tambah terhadap produk atau jasa. Aktivitas ini termasuk waste dan harus dieliminasi.

3. Necessary but non-value adding (NNVA), aktivitas ini menurut konsumen tidak mempunyai nilai tambah terhadap produk atau jasa tetapi dibutuhkan, misalnya proses inspeksi.

2.3.2 E-DOWNTIME (9 Waste)

Waste adalah hasil dari penggunaan berlebih sumber daya yang

dibutuhkan untuk menghasilkan produk atau jasa. Menurut Gasperz, (2006) dalam buku “Continuous Cost Reduction Trough Lean Sigma Approach” terdapat sembilan waste yang dapat diidentifikasi dalam sebuah perusahaan atau yang biasa disingkat dengan E-DOWNTIME. Macam-macam E-DOWNTIME dan penjelasannya adalah sebagai berikut:

1. Environmental, Health and Safety (EHS)

Jenis pemborosan yang terjadi karena kelalaian dalam memperhatikan hal-hal yang berkaitan dengan prinsip- prinsip EHS.

2. Defects

Jenis pemborosan yang terjadi karena kecacatan atau kegagalan produk setelah melalui suatu proses. Berhubungan dengan masalah kualitas produk atau rendahnya performansi pengiriman.

3. Overproduction

Jenis pemborosan yang terjadi karena produksi berlebih dari kuantitas yang dipesan oleh pelangggan. Memproduksi lebih dari yang dibutuhkan dan stok yang berlebih merupakan waste kategori ini.

4. Waiting

Waiting dan waktu idle termasuk waste karena hal tersebut tidak

memberi nilai tambah kepada produk. Produk yang harus menunggu dalam proses produksi telah mengkonsumsi bahan dan menambah biaya. Work In

Process (WIP) merupakan penyebab utama dari waste ini. Selain itu, WIP juga

bottleneck pada mesin.

5. Not Utilizing employees knowledge, skill and abilities

Jenis pemborosan Sumber Daya Manusia yang terjadi karena tidak menggunakan pengetahuan, ketrampilan dan kemampuan karyawan secara optimal.

6. Transportation

Waste kategori ini meliputi pemindahan material yang terlalu sering

dan penundaan pergerakan material. Penyebab utama dari transportasi yang berlebih adalah layout pabrik.

7. Inventory

Waste kategori ini meliputi persediaan. Persediaan termasuk waste dalam

proses produksi karena material yang tidak dibutuhkan harus disimpan. 8. Motion

Jenis pemborosan yang terjadi karena banyaknya pergerakan dari yang seharusnya sepanjang proses value stream. Pergerakan merupakan waste karena perpindahan material atau orang tidak menambah nilai kepada produk. Solusi untuk mengurangi waste kategori ini adalah merelayout pabrik.

9. Excess Processing

Jenis pemborosan yang terjadi karena langkah-langkah proses yang panjang dari yang seharusnya sepanjang proses value stream. Waste kategori ini meliputi proses atau prosedur yang tidak perlu, pengerjaan pada produk tetapi tidak menambah nilai dari produk itu sendiri.

2.4. Konsep Six Sigma

Secara harfiah, Six Sigma (6σ) adalah suatu besaran yang bisa kita terjemahkan secara gampang sebagai sebuah proses yang memiliki kemungkinan cacat (defects opportunity) sebanyak 3.4 buah dalam satu juta produk (Gasperz, 2006). Six Sigma sebagai metrics merupakan sebuah referensi untuk mencapai suatu keadaan yang nyaris bebas cacat.

Pande,et.al (2002) mendefinisikan Six Sigma sebagai sebuah sistem yang komprehensif dan fleksibel untuk mencapai, mempertahankan, dan memaksimalkan sukses bisnis. Perhatian utama dari Six Sigma adalah

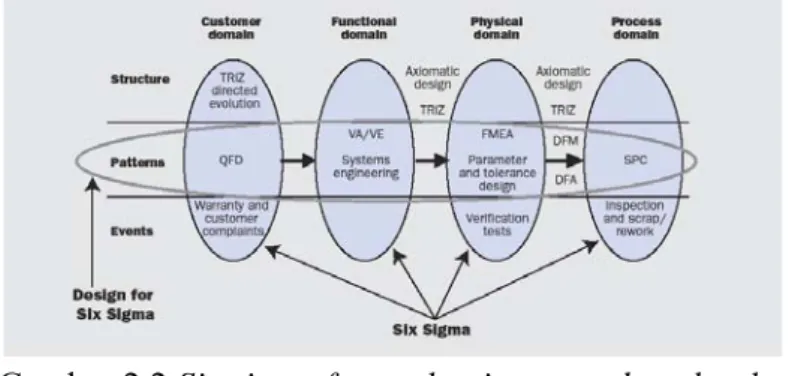

variansi karena dengan adanya variansi maka kurang memenuhi spesifikasi dengan demikian mempengaruhi retensi pasar bahkan juga pertumbuhan pendapatan. Six sigma dapat diaplikasikan pada banyak bidang salah satunya dapat diaplikasikan untuk mengevaluasi kualitas pada product development. Peran six sigma untuk mengavaluasi pengembangan produk dapat dilihat pada gambar berikut ini:

Gambar 2.2 Six sigma for evaluatimng product development ( Sumber: Smith, 2001)

Dari gambar diatas dapat diketahui bahwa konsentrasi dari DFSS dengan

six sigma berbeda. Dapat diketahui bahwa DFSS lebih menekankan pada pola

melakukan peningkatan kualitas yang akan digunakan untuk tiap-tiap fase pengembangan produk, sedangkan six sigma mencakup keseluruhan aktivitas pengendalian kualitas yang dilakukan pada tiap-tiap fase pengembangan produk (Smith, 2001).

Six sigma juga merupakan suatu metodologi yang dibuat berdasarkan

data, dengan tujuan untuk meningkatkan proses bisnis dan manajemen dengan fokus pada pengurangan/eliminasi defects, faults, waste, rework, dan melakukan peningkatan proses bisnis sebagai hasil akhir dari peningkatan profitabilitas bisnis (Wisnu Sri Bandono, 2007). Six sigma dilakukan dengan mengetahui aliran bisnis dari supplier sampai customer, dimana terdapat 2 teknik untuk setiap proses output dengan cara :

1. Fokus pada proses (Centering the process) 2. Mengurangi Variasi (Reducing variation)

Gambar 2.3 Six sigma focused (Sumber: Wisnu Sri Bandono, 2007)

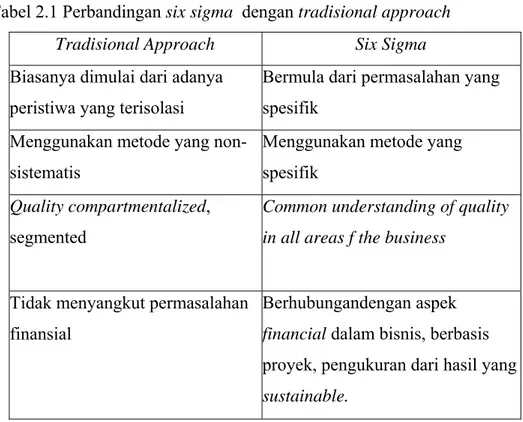

Antara pendekatan kualitas secara tradisional dengan pendekatan six sigma, memiliki banyak perbedaan. Perbandingan antara kedua metode ini dapat diketahui dari tabel perbandingan di bawah ini:

Tabel 2.1 Perbandingan six sigma dengan tradisional approach

Tradisional Approach Six Sigma

Biasanya dimulai dari adanya peristiwa yang terisolasi

Bermula dari permasalahan yang spesifik

Menggunakan metode yang non-sistematis

Menggunakan metode yang spesifik

Quality compartmentalized,

segmented

Common understanding of quality in all areas f the business

Tidak menyangkut permasalahan finansial

Berhubungandengan aspek

financial dalam bisnis, berbasis

proyek, pengukuran dari hasil yang

sustainable.

2.4.1 Defect Per Million Opportunities (DPMO)

DPMO ini mengindikasikan berapa banyak kesalahan muncul terjadi jika sebuah aktivitas diulang sebanyak sejuta kali. Maka jika dalam perhitungan 6

produk dalam prosesnya hanya memiliki 3,4 kali kesempatan untuk mengalami kegagalan. Perhitungan DPMO adalah sebagai berikut :

DPMO = (Banyaknya produk yang cacat / (Banyaknya produk yang diperiksa x CTQ potensial)) x 1.000.000

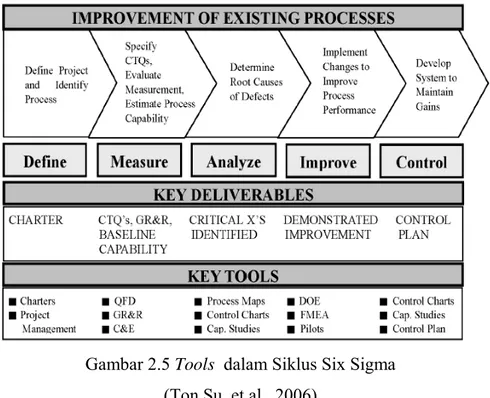

2.4.2 Siklus DMAIC (Define, Measure, Analyze, Improve and Control)

Dalam mengimplementasikan Six Sigma biasanya diselesaikan oleh

sebuah tim yang beranggotakan tiga sampai sepuluh orang, yang terdiri dari berbagai elemen yang berkaitandengan proses yang akan diperbaiki. Six sigma memiliki metodologi yang terdiri dari 5 fase atau tahapan yang terstruktur. Fase dari six sigma dikenal dengan singkatan DMAIC

(Define-Measure-Analyze-Improve-Control) yang dapat dilihat pada gambar di bawah ini.

Gambar 2.4 Siklus Six Sigma (Sumber : Wisnu Sri Bandono, 2007)

Untuk masing-masing bagian memiliki keterangan tersendiri antara lain:

Tools yang dapat digunakan dalam siklus six sigma sangat bervariasi, yang paling

utama adalah berdasarkan analisis data statistik dan quality improvement. Beberapa tools yang dapat digunakan untk tiap fase six sigma dapat dilihat pada gambar di bawah ini.

Gambar 2.5 Tools dalam Siklus Six Sigma (Ton Su, et al., 2006)

Bila dijelaskan maka tiap-tiap fase memiliki keterangan tersendiri antara lain: 1. Define

Dalam fase ini merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Adapun yang dilakukan pada fase ini adalah (Gaspersz,2002) :

a. Pemilihan proyek terbaik berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan, kapabilitas dan tujuan organisasi.

b. Mendefinisikan peran orang-orang yang terlibat dalam proyek six sigma.

c. Mendefinisikan proses kunci dan pelanggan. d. Mendefinisikan tujuan protek six sigma.

e. Terdadap setiap Proyek Six Sigma yang harus didefinisikan isu-isu, nilai-nilai, dan sasaran dan/atau tujuan proyek itu.

2. Measure

Merupakan langkah operasional kedua dalam program peningkatan kualitas Six Sigma yang bertujuan untuk mengidentifikasi pengukuran utama dari efektivitas dan efisiensi dan menterjemahkannya kedalam konsep Six Sigma.

Terdapat tiga hal pokok yang harus dilakukan, yaitu (Gaspersz, 2002): a. Menetapkan karakteristik kualitas kunci (CTQ).

b. Mengembangkan suatu rencana pengumpulan data melalui pengukuran yang dapat dilakukan pada tingkat proses, output dan/atau outcome (data variabel, data atribut).

c. Mengukur kinerja sekarang (current performance) pada tingkat proses,

output dan/atau outcome untuk ditetapkan sebagai baseline kinerja pada

awal proyek six sigma (DPMO, seven tools : control chart). 3. Analyze

Merupakan langkah operasional ketiga dalam program peningkatan kualitas six sigma yang bertujuan untuk menentukan penyebab dari masalah yang memerlukan perbaikan. Pada tahap ini dilakukan tahapan untuk mengidentifikasikan sumber-sumber dan akar penyebab kecacatan produk. Untuk mengidentifikasi sumber dan penyebab kecacatan produk digunakan beberapa alat dari seven tools yaitu cause and effect diagram dan pareto diagram. Pada tahap ini FMEA sudah mulai dibentuk.

4. Improve

Setelah sumber-sumber dan akar penyebab dari masalah kualitas terdefinisi, maka perlu dilakukan penetapan rencana tindakan (action plan) untuk melaksanakan peningkatan kualitas Six Sigma. Pada tahap ini bertujuan untuk mengembangkan dan mengimplementasikan perbaikan dengan melakukan setting variabel input untuk mendapatkan proses output yang terdiri dari :

a. Definisi tujuan perbaikan

b. Definisi sumber-sumber perbaikan variasi yang potensial

c. Menggunakan FMEA dalam mengidentifikasi mode kegagalan dan hasil – hasil dari tindakan korektif yang dilakukan (Gaspersz, 2002). 5. Control

Control merupakan tahap operasional terakhir dalam proyek peningkatan

kualitas Six Sigma. Pada tahap ini dilakukan untuk memonitor proses dengan memperhatikan hasil statistik untuk memastikan segala sesuatu yang berhubungan proses berjalan sesuai dengan target yang dikehendaki (George, 2002). Bertujuan untuk mengontrol perbaikan yang telah dilakukan agar tetap

konsisten.

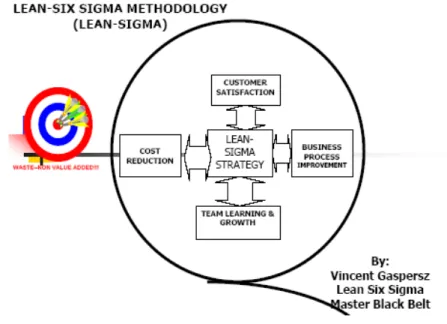

2.5 Konsep Lean Sigma

Konsep Lean Six Sigma adalah suatu konsep menyeluruh tentang sistem bisnis yang dikembangkan belum lama ini di Amerika Serikat. Konsep Lean berakar dari konsep sistem manajemen Toyota yang dikembangkan dan diperluas, sedangkan konsep Six Sigma berakar dari konsep system manajemen Motorolla. Kekuatan dari kedua konsep ini disinergikan menjadi suatu konsep yang terintegrasi yaitu konsep Lean Six Sigma (Gasperz,2006).

Lean Six Sigma yang merupakan kombinasi antara konsep Lean dan Six Sigma dapat didefinisikan sebagai suatu pendekatan sistemik dan sitematik

untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value added activities) melalui peningkatan terus menerus untuk mencapai tingkat kinerja enam sigma dengan cara mengalirkan produk dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan dengan hanya memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau operasi 3,4 DPMO (Defects Per Million Opportunities).

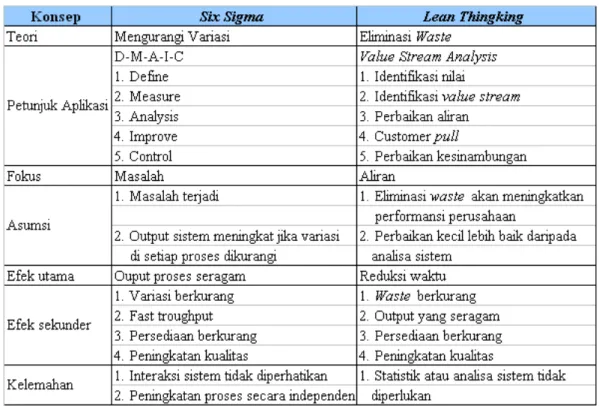

Berikutini adalah perbandingan antara program perbaikan menggunakan pendekatan lean dan six sigma :

Penggabungan lean dan Six Sigma diperlukan karena lean tidak mampu membawa proses dibawah kontrol statistik dan Six Sigma tidak dapat secara dramatis memperbaiki kecepatan proses atau mengurangi investasi modal. Pendekatan lean akan menyingkapkan Non-Value Added (NVA) dan Value Added (VA) serta membuat Value Added mengalir secara lancar sepanjang value stream

processes, sedangkan Six Sigma akan mereduksi variasi Value Added tersebut

(Gasperz, 2007). Bila digambarkan dalam bentuk grafis maka konsep pemikiran dari lean six sigma adalah sebagai berikut:

Gambar 2.6 Konsep lean six sigma (Sumber : Gasperz, 2007)

Lean six sigma strategy erat kaitannya dengan permasalahan pengurangan

biaya, pembelajaran dan fase pertumbuhan suatu organisasi, customer serta melakukan peningkatan proses bisnis ( Gasperz,2007).

2.6 Tools

Pada sub bab berikut ini akan dijelaskan mengenai dasar teori dari tiap-tiap tools yang dipergunakan dalam penenlitian tugas akhir ini. Untuk penjelasan dasar teori tiap tool daat dilihat pada sub bab selanjutnya.

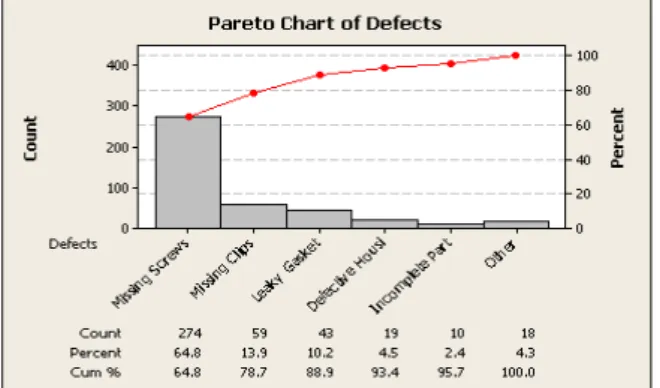

2.6.1 Diagram Pareto

Diagram pareto (pareto diagram) adalah histogram data yang mengurutkan data dari frekuensi terbesar hingga terkecil. Diagram Pareto merupakan suatu tool yang bersifat deskriptif, tujuannya adalah mempermudah pihak perbaikan kualitas untuk menetukan jenis-jenis kesalahan manakah yang harus menjadi prioritas utama dalam upaya untuk peningkatan kualitas (Evans,et.al.,2007). Di dalam Pareto dikenal istilah 80-20 dimana 80 adalah nilai prosentase jumlah permasalahan sedangkan 20 adalah nilai prosentase banyaknya permasalahan. Yang artinya adalah dengan menyelesaikan 80 persen jumlah permasalahan atau 20 persen jenis permasalahan maka jumlah dan jenis permasalahan lain akan ikut terselesaikan. Diagram Pareto membantu analisis untuk secara progresif berfokus pada masalah yang lebih spesifik dan mempermudah pihak perbaikan kualitas dalam menentukan jenis-jenis kesalahan manakah yang harus menjadi prioritas utama perbaikan dalam upaya untuk peningkatan kualitas. Berikut adalah contoh gambar diagram pareto dari hasil minitab:

Gambar 2.7 Diagram Pareto (Sumber: minitab software)

2.6.2 RCA (Root Cause Analysis)

RCA digunakan untuk mengidentifikasi akar penyebab terjadinya risiko. RCA merupakan suatu metode evaluasi terstruktur untuk mengidentifikasi akar penyebab (root cause) suatu kejadian yang tidak diharapkan (undesired

outcome) dan langkah-langkah yang diperlukan untuk mencegah terulangnya

kembali kejadian yang tidak diharapkan (undesired outcome). Menurut Chlander (2004), RCA merupakan suatu metode yang membantu dalam menemukan:

“kejadian apa yang terjadi?, “bagaimana kejadian itu terjadi?”, mengapa kejadian itu terjadi?”. Memberikan pengetahuan dari masalah-masalah sebelumnya, kegagalan, dan kecelakaan. Salah satu metode untuk mendapatkan akar permasalahan adalah dengan bertanya mengapa beberapa kali sehungga tindakan yang sesuai dengan akar penyebab masalah yang ditemukan, akan menghilangkan masalah. Bertanya mengapa beberapa kali ini biasa disebut 5

Why.

2.6.3 Failure Mode and Effects Analysis (FMEA)

FMEA merupakan sebuah metode yang digunakan untuk mengidentifikasi dan memberikan prioritas kegagalan potensial yang terjadi pada sebuah proses atau produk (Kmenta, et.al, 2000). Tradisional FMEA menggunakan 3 faktor yaitu occurance, severity dan detection untuk menetukan Risk Priority

Number (RPN) untuk menentukan prioritas perbaikan yang harus dilakukan. Pada

dasarnya FMEA terdiri dari 3 fase utama yaitu :

Tabel 2.3 Penjelasan FMEA

Pada reference manual yang digunakan Daimler Chrysler Corporation,

Ford Motor Company dan General Motors Corporation (edisi ketiga, Juli 2001),

FMEA (Failure Mode and Effect Analysis) didefinisikan sebagai suatu kumpulan aktifitas sistematik yang bertujuan:

a. Untuk mengetahui dan mengevalusi potensial kegagalan (potential

failure) dari produk ataupun proses dan efek yang ditimbulkan dari

kegagalan tersebut.

b. Mengidentifikasi tindakan-tindakan (actions) yang dapat mengurangi kesempatan terjadinya kegagalan.

c. Mendokumentasikan seluruh proses.

Dalam FMEA ada tiga faktor yang dinilai terkait dengan nilai resiko yang secara standar ditetapkan sebagai faktor yang setara dengan perkalian likelihood dan consequence, yaitu:

a. Severity (S), merupakan tingkat dampak yang disebabkan oleh mode kegagalan atau kejadian resiko.

b. Occurance (O), merupakan tingkat probabilitas atau frekuensi kegagalan dapat terjadi.

c. Detectability/Detection (D), merupakan tingkat kemampuan mendeteksi kegagalan sebelum efek kegagalan tersebut benar-benar terjadi.

FMEA mempunyai tujuan yaitu untuk menentukan penyebab ragam kegagalan dan apa yang dapat dilakukan untuk mengeliminasi atau mengurangi kesempatan kegagalan.

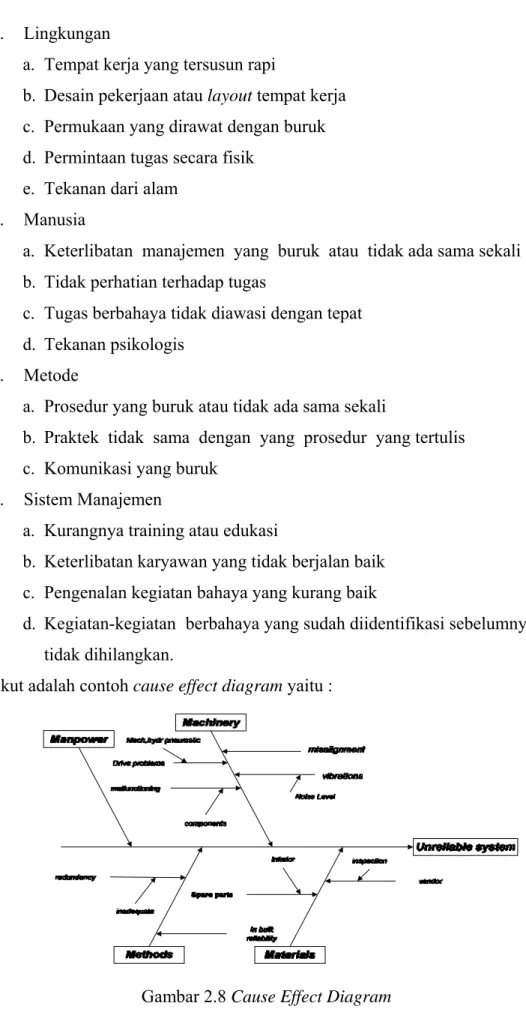

2.6.4 Cause Effect Diagram

Cause effect diagram/ ishikawa diagram/ diagram tulang ikan adalah

suatu metode penyelesaian masalah bertujuan mengidentifikasi akar-akar penyebab masalah atau kejadian. Cause effect diagram menyediakan klasifikasi penyebab-penyebab yang komprehensif berhubungan dengan 5M yaitu man,

machine, materials, methods and management system dan membantu membangun

suatu ilmu dasar untuk berhubungan dengan masalah-masalah yang berhubungan dengan reliabilitas produk/proses, ketersediaan dan pemeliharaan. Elemen-elemen dasar cause effect diagram yaitu :

1. Material

a. Bahan baku mentah yang cacat b. Jenis pekerjaan yang salah c. Bahan baku kurang

2. Mesin/peralatan

a. Pemilihan tool yang tidak tepat b. Desain / perawatan yang buruk

c. Peralatan atau penempatan tool yang tidak bagus d. Peralatan / tool yang cacat

3. Lingkungan

a. Tempat kerja yang tersusun rapi

b. Desain pekerjaan atau layout tempat kerja c. Permukaan yang dirawat dengan buruk d. Permintaan tugas secara fisik

e. Tekanan dari alam 4. Manusia

a. Keterlibatan manajemen yang buruk atau tidak ada sama sekali b. Tidak perhatian terhadap tugas

c. Tugas berbahaya tidak diawasi dengan tepat d. Tekanan psikologis

5. Metode

a. Prosedur yang buruk atau tidak ada sama sekali

b. Praktek tidak sama dengan yang prosedur yang tertulis c. Komunikasi yang buruk

6. Sistem Manajemen

a. Kurangnya training atau edukasi

b. Keterlibatan karyawan yang tidak berjalan baik c. Pengenalan kegiatan bahaya yang kurang baik

d. Kegiatan-kegiatan berbahaya yang sudah diidentifikasi sebelumnya tidak dihilangkan.

Berikut adalah contoh cause effect diagram yaitu :

2.6.5 Metode Pemilihan Alternatif

Untuk melakukan penentuan alternatif dengan merangking aternatif berdasarkan kriteria dapat menggunakan metode Analytical Hierarchy Process. Dengan menggunakan metode ini dapat melakukan pemilihan alternatif berdasarkan rangking tertinggi. Pada proses penentuan alternatif menggunakan metode AHP, prosesnya terdiri dari beberapa tahap yaitu:

1. Menentukan kriteria-kriteria pemilihan 2. Menentukan bobot masing-masing kriteria 3. Identifikasi alternatif yang akan dievaluasi

4. Menghitung nilai terbobot masing-masing alternatif 5. Mengurutkan alternatif berdasarkan nilai berbobot tersebut

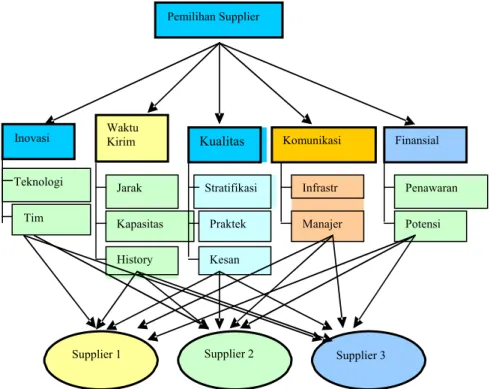

Berikut adalah salah satu contoh problem yang dapat diselesaikan dengan menggunakan metode AHP (Pujawan, 2005):

Gambar 2.9 Studi kasus penentuan pemilihan supplier Waktu

Kirim Kualitas Komunikasi Finansial

Jarak Kapasitas History Stratifikasi Praktek Kesan Infrastr Manajer Penawaran Potensi Inovasi Teknologi Tim Pemilihan Supplier

2.6.6 Critical Review

Referensi penelitian tugas akhir sebelumnya yang berkaitan dengan upaya peningkatan kualitas dan digunakan sebagai acuan antara lain penelitian yang dilakukan oleh Lani Novina (2008). Penelitian tersebut berjudul ”Analisa Kegagalan pada Proses Produksi Susu Cair Indomilk (SCI) dengan Root

Cause Analysis (RCA) dan Grey FMEA”. Penelitian tersebut menjelaskan

mengenai identifikasi secara menyeluruh mengenai urutan proses produksi pembuatan SCI sampai akhirnya dapat dipasarkan kekonsumen. Dilakukan identifikasi untuk mengetahui potensi gangguan atau masalah yang terjadi untuk tiap urutan prosesnya. Dengan mengidentifikasi kegagalan yang terjadi maka dapat ditentukan nilai SOD untuk tiap urutan proses. Dengan adanya penentuan nilai SOD dilakukan juga perhitungan matrix untuk pengaplikasian grey theory sehingga diperoleh nilai RPN yang tertinggi. Nilai RPN tertinggi dilakukan identifikasi penyebabnya dengan menggunakan tools RCA, dan berdasarkan RCA dilakukan penentuan perbaikan tiap proses dengan cara memberikan judgement alternatif perbaikan proses yang cocok dilakukan. Dari penelitian ini diketahui bahwa penjelasan dilakukan secara global untuk tiap prosesnya. Berdasarkan eksplorasi hasil, maka posisi penelitian tugas akhir saat ini lebih mendetailkan proses identifikasi penyelesaian permasalahan dalam proses produksi dengan menggunakan tahapan lean six sigma dengan tetap menggunakan rancangan FMEA yang menggunakan grey theory .

Penelitian tugas akhir yang dilakukan saat ini, merupakan aplikasi pengembangan dari penelitian sebelumnya dengan menggabungkan beberapa aspek atau tools untuk melengkapi penyelesaian permasalahan peningkatan kualitas.