LAPORAN KERJA PRAKTEK

DI

PT. LAFARGE CEMENT INDONESIA

LHOKNGA PLANT – ACEH BESAR

Diajukan Sebagai Persyaratan Kurikulum dan Melengkapi Tugas dalam Menyelesaikan Studi pada Fakultas Teknik

Universitas Syiah Kuala

Disusun Oleh: Nama : Oki Mahendra NIM : 0704102010065

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS SYIAH KUALA

DARUSSALAM – BANDA ACEH

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Industri merupakan salah satu sektor penting yang memberikan kontribusi besar bagi perkembangan sebuah Negara. Selain memberikan kontribusi dan sumbangan yang besar untuk perkembangan dan pendapatan daerah, industri juga menghasilkan produk yang diperlukan untuk memenuhi kebutuhan hidup masyarakat. Seiring dengan perkembangan masyarakat, kebutuhan produk yang semakin beraneka ragam, berkualitas tinggi, tapi terjangkau oleh daya beli masyarakat menjadi suatu tuntutan yang harus dipenuhi oleh industri. Fenomena tersebut merupakan suatu peluang bagi munculnya sebuah industri baru, sehingga menimbulkan persaingan yang semakin ketat. Persaingan tersebut menuntut industri untuk selalu meningkatkan kualitas produknya agar memiliki daya saing. Peningkatan efektifitas dan efisiensi produksi mampu menghasilkan produk berkualitas tinggi dengan harga yang terjangkau oleh masyarakat. Disinilah diperlukan sumber daya manusia yang handal, unggul, dan profesional.

Mahasiswa Teknik Mesin sebagai intelektual muda yang akan menjadi aset sumber daya manusia masa depan merupakan kader-kader potensial yang diharapkan dapat memajukan sektor industri. Oleh karena itu, mahasiswa dituntut untuk siap menjadi tenaga profesional. Perguruan tinggi sebagai institusi yang memberikan pendidikan kepada mahasiswa memiliki peranan penting dalam menjawab tuntutan itu. Paket pendidikan yang diberikan oleh perguruan tinggi yang disesuaikan dengan kurikulum yang ditetapkan oleh pemerintah belumlah cukup untuk mencapai hal tersebut, sebab kurikulum yang digunakan masih menitikberatkan pada kemampuan teoritis/ akademis sebagai tolak ukur utama keberhasilan mahasiswa. Padahal, untuk menjadi lulusan yang profesional, selain kemampuan akademis diperlukan juga kemampuan pendukung lainnya seperti komunikasi, kerja sama, kepemimpinan, manajemen, keterampilan, dan hubungan interpersonal yang tidak didapat pada bangku perkuliahan melainkan melalui tahap pembelajaran di luar kampus.

2 1.2. Maksud dan Tujuan Kegiatan

Maksud dan tujuan kegiatan Kerja Praktek (KP) antara lain:

1. Memenuhi persyaratan kurikulum dalam menyelesaikan studi pada Fakultas Teknik Universitas Syiah Kuala

2. Menggali potensi dan memantapkan disiplin ilmu mahasiswa Teknik Mesin Unsyiah yang akan berkiprah dalam dunia industri

3. Sarana bagi terciptanya sinergisme antara perguruan tinggi dan industri dalam pengembangan ilmu pengetahuan

4. Menyiapkan mahasiswa Teknik Mesin menjadi calon tenaga kerja profesional 5. Mengenal secara langsung proses pembuatan semen pada PT. Lafarge Cement

Indonesia.

1.3. Lokasi Kerja Praktek

Kegiatan Kerja Praktek ini dilaksanakan di PT. Lafarge Cement Indonesia yang memproduksi Semen Andalas. Perusahaan ini terletak di Lhoknga Aceh Besar, berjarak + 17 km bagian selatan dari kota Banda Aceh.

Pemilihan lokasi ini sebagai lokasi Kerja Praktek (KP) karena pabrik tersebut memiliki disiplin dan standar kerja. Selain itu, faktor kesehatan dan keselamatan kerja (health and safety) yang sangat diperhatikan oleh perusahaan sehingga menjadi kewajiban bagi setiap orang dilingkungan pabrik untuk mentaati segala aturan mengenai keselamatan dan kesehatan kerja.

1.4. Jadwal Kerja

Kegiatan Kerja Praktek (KP) berlangsung selama 2 bulan yaitu pada tanggal 2 Januari s.d. 29 Pebruari 2012. Jadwal kerja pada PT. Lafarge Cement Indonesia yang harus diikuti oleh mahasiswa sebagai On the Job Training (OJT) yaitu:

Hari Jam Kerja Jam Istirahat Ket.

Senin – Kamis Jum’at Sabtu – Minggu 08.00 – 17.00 WIB 08.00 – 17.00 WIB Libur 12.30 – 13.30 WIB 12.00 – 14.00 WIB Libur

3

BAB II

PT. LAFARGE CEMENT INDONESIA

2.1. Sejarah Semen

Semen adalah suatu campuran senyawa kimia yang bersifat hidrolis artinya jika dicampur dengan air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi suatu kesatuan massa yang dapat memadat dan mengeras. Secara umum semen dapat didefinisikan sebagai bahan perekat yang dapat merekatkan bagian-bagian benda padat menjadi bentuk yang kuat, kompak dan keras.

Semen berasal dari kata Caementum yang berarti bahan perekat yang mampu mempersatukan atau mengikat bahan-bahan padat menjadi satu kesatuan yang kokoh atau suatu produk yang mempunyai fungsi sebagai bahan perekat antara dua atau lebih bahan sehingga menjadi suatu bagian yang kompak atau dalam pengertian yang luas adalah material plastis yang memberikan sifat rekat antara batuan-batuan konstruksi bangunan.

Semen pada awalnya dikenal di Mesir tahun 500 SM pada pembuatan piramida, yaitu sebagai pengisi ruang kosong diantara celah-celah tumpukan batu. Semen yang dibuat bangsa Mesir merupakan kalsinasi gypsum yang tidak murni, sedang kalsinasi batu kapur mulai digunakan pada zaman Romawi. Kemudian bangsa Yunani membuat semen dengan cara mengambil tanah vulkanik (vulcanictuff) yang berasal dari pulau santoris yang kemudian dikenal dengan dengan

santoriscement.

Bangsa Romawi menggunakan semen yang diambil dari material vulkanik yang ada di pegunungan Vesuvius di lembah Napples yang kemudian dikenal dengan nama pozzulona cement, yang diambil dari sebuah nama kota di Italia yaitu pozzoula. Penemuan bangsa Yunani dan Romawi ini mengalami perkembangan lebih lanjut mengenai komposisi bahan dan cara pencampurannya, sehingga diperoleh mortar

yang baik. Pada abad pertengahan, kualitas mortar mengalami penurunan yang disebabkan oleh pembakaran limestone kurang sempurna dengan tidak adanya tanah vulkanik.

4

Usaha untuk membuat semen pertama sekali dilakukan dengan cara membakar campuran batu kapur dan tanah liat. Joseph Aspadin yang merupakan orang inggris pada tahun 1824 mencoba membuat semen dari kalsinasi campuran batu kapur dengan tanah liat yng telah dihaluskan, digiling, dan dibakar menjadi lelehan dalam tungku, sehingga terjadi penguraian batu kapur. Batuan kapur bereaksi dengan senyawa-senyawa lain membentuk clinker kemudian digiling sampai menjadi tepung yang kemudian dikenal dengan portland.

2.2. PT. Lafarge Cement Indonesia

Pembangunan pabrik semen ini mulai dirintis oleh sebuah perusahaan swasta nasional yaitu PT. Rencong Aceh Semen dengan melakukan studi kelayakan sejak tahun 1976 sampai 1979. Dari hasil studi tersebut PT. Rencong Aceh Semen bekerja sama dengan perusahaan asing yaitu Blue Circle Industries.ltd dari Inggris dan Cemential Holding A.G dari Swiss mengadakan usaha patungan untuk mendirikan sebuah pabrik semen di Aceh yang saat itu diberi nama PT. Semen Andalas Indonesia.

Gambar 2.1. Pabrik Semen Andalas.

Pabrik ini didirikan pada 11 April 1980. Pembangunan pabrik ini berlangsung selama 38 bulan yang dimulai sejak tahun 1980 dan selesai 1983, pada tanggal 2 Agustus 1983 pabrik ini diresmikan oleh presiden Republik Indonesia sebagai pabrik semen yang kedelapan di Indonesia.

5

Saat ini, saham PT. Semen Andalas Indonesia dimiliki oleh Group Lafarge, yaitu sebuah perusahaan multi nasional produsen semen terbesar didunia yang berpusat di Perancis. Status perubahan PT Semen Andalas Indonesia berubah secara badan hukum pada tanggal 8 April 2010, menjadi PT. Lafarge Cement Indonesia.

PT. Lafarge Cement Indonesia terletak di Lhoknga Aceh Besar, berjarak + 17 km bagian selatan dari kota Banda Aceh. Lokasi tersebut dipandang cocok untuk keberadaan pabrik semen karena didasarkan atas berbagai pertimbangan, antara lain:

1. Ketersediaan bahan baku semen yang cukup besar. 2. Bahan baku tersebut berada dalam lingkungan pabrik.

3. Kondisi pantai dan kedalaman laut yang cocok untuk dermaga. 4. Sarana Transportasi yang sudah memadai.

2.3. Sarana dan Fasilitas Pabrik

PT. Lafarge Cement Indonesia merupakan pabrik semen terpadu, hal ini disebabkan karena bahan baku, pabrik dan dermaga terletak dalam satu kawasan. Sebagai pabrik semen terpadu, PT. Lafarge Cement Indonesia memiliki sarana dan fasilitas sebagai berikut:

1. Pemasukan bahan baku terletak disekitar pabrik. 2. Unit pabrik terdiri dari:

1) Tiga unit mesin pemecah batu (crusher), masing-masing berkapasitas 450 ton/ jam untuk siltstone dan shale, sedangkan 800 sampai 1000 ton/ jam untuk

limestone.

2) Satu unit raw mill berkapasitas 260 ton/ jam.

3) Dua unit blending dan storage silo berkapasitas 2 x 1.300 dan 2 x 5.550 ton. 4) Satu unit suspension preheater yang terdiri dari empat stage siklon.

5) Satu unit rotary kiln berkapasitas 3.600 ton/ hari.

6) Dua unit clinker silo berkapasitas masing-masing 30.000 ton. 7) Dua unit cement mill masing-masing berkapasitas 110 ton/ jam. 8) Lima unit cement silo.

6

3. Dermaga khusus dengan panjang 200 meter dan dapat disandari kapal dengan kapasitas muatan 14.000 ton, terletak + 200 meter dari pabrik serta mempunyai peralatan muatan semen curah berkapasitas 600 ton/ jam. Dapat juga diperguna-kan untuk bongkar muat batu bara dan gypsum, dengan menggunadiperguna-kan dua unit

Jetty Crane.

4. PT. Lafarge Cement Indonesia juga memiliki sarana dan fasilitas yang terdapat di Belawan, berupa:

1) Pabrik kantong semen dengan kapasitas 50 juta kantong/ tahun

2) Delapan unit gudang semen (cement silo) dengan total kapasitas 20.000 ton. 3) Empat buah mesin pengantong semen dengan kapasitas masing-masing 80 ton/

jam.

4) Dermaga khusus semen dapat disandari kapal berkapasitas muatan 9.000 ton. 5) Sarana bongkar semen curah dari kapal dengan kapasitas 600 ton/ jam.

Fasilitas penunjang yang terdapat di Batam mulai dioperasikan pada bulan Maret 1990 memiliki fasilitas:

1. Gudang semen 12.000 ton.

2. Dua unit mesin pengantong semen dengan kapasitas 80 ton/ jam. 3. Empat buah titik pengisian semen curah dengan kapasiatas 60 ton/ jam. 4. Dermaga khusus yang dapat disandari kapal berukuran maksimal 5.000 ton. 5. Sarana bongkar semen curah dari kapal dengan kapasitas 300 ton/ jam.

Fasilitas penunjang di Lhokseumawe yang diresmikan pada tanggal 14 Desember 1993 yang memiliki fasilitas :

1. Gudang semen 3.500 ton.

2. Satu unit mesin pengantong semen dengan kapasitas 50 ton/ jam. 3. Sarana bongkar semen curah dari kapal dengan kapasitas 150 ton/ jam.

2.4. Utilitas

Utilitas adalah suatu unit penunjang proses operasi dalam suatu pabrik. Pada unit utilitas ini akan dijelaskan unit-unit penunjang yang diperlukan untuk proses pembuatan semen pada PT. Lafarge Cement Indonesia.

7 2.4.1. Pembangkit Tenaga Listrik

Untuk menggerakkan semua peralatan mesin, penerangan dan berbagai kebutuhan listrik lainnya, PT Lafarge Cement Indonesia menggunakan pembangkit listrik turbin uap yang dioperasionalkan oleh CHEC. Pembangkit tenaga listrik ini terdiri dari tiga unit turbin dengan kapasitas listrik masing-masing 15 MW. Pembangkit listrik ini dapat bekerja secara otomatis apabila terjadi kerusakan total pada pembangkit yang lain. Ketiga unit pembangkit listrik yang utama menggunakan jenis turbin uap.

2.4.2. Air dan Penggunaannya

Penyediaan air pada PT Lafarge Cement Indonesia adalah untuk keperluan sebagai berikut:

a) Air untuk keperluan proses b) Air untuk pendinginan mesin c) Air untuk keperluan sehari-hari d) Air untuk pemadaman kebakaran

Air untuk keperluan diatas diperoleh dari sungai Sarah, Leupung yang jaraknya + 16 km dari lokasi pabrik. Pengambilan air tersebut dilakukan dengan menggunakan pompa sebanyak 4 buah dan dialirkan melalui pipa 10 inchi. Air ini ditampung dalam suatu tangki yang terbuat dari fiber 4x4x6 meter. Total kapasitas kebutuhan air rata-rata per hari adalah 1.400 m3. Air tersebut digunakan terlebih dahulu dilakukan pengolahan (water treatment), sehingga kondisi fisik dan kimia dari air tersebut sesuai dengan kebutuhan. Untuk mengolah air tersebut tersedia unit pengolahan berupa tangki sedimentasi sederhana dan unit sand filter.

2.4.3. Bahan Bakar

Bahan bakar yang digunakan untuk proses pembakaran didalam kiln dan

calciner adalah minyak solar (Diesel oil) dan batu bara (coal). Minyak solar digunakan pada saat pembakaran awal dan selanjutnya digunakan bahan bakar batu

8

bara. Bahan bakar batu bara sebelum dialirkan ke kiln dan calciner terlebih dahulu digiling didalam coal mill 30 ton/ jam yang bertujuan untuk:

1. Memperbesar luas permukaan total batu bara, sehingga dapat mempercepat reaksi antara batu bara dan oksigen, dan

2. Mengurangi kandungan air (moisture) pada batu bara sehingga pembakaran lebih mudah terjadi.

Kebutuhan oksigen untuk proses pembakaran minyak dan batu bara ini, berasal dari primary air fan dan cooling fan. Batu bara digiling dalam coal mill

sampai pada kehalusan tertentu. Batu bara ini dikeringkan dengan udara panas sisa pembakaran dari kiln yang dialirkan dari preheater yang bertemperatur 400oC. Pada aliran udara panas terdapat aliran udara masuk dan aliran udara keluar serta aliran udara recycle. Hal ini bertujuan untuk menjaga temperatur udara panas yang masuk ke coal mill tetap pada 290oC. Batu bara yang telah digiling dialirkan ke Separator di dalam Coal Mill untuk dipisahkan antara batu bara yang halus dan kasar. Batu bara tersebut sebanyak 40% dialirkan ke kiln dan 60% lagi ke calciner melalui Screw Pump.

2.5. Produksi dan Pemasaran 2.5.1. Proses Produksi

Bahan baku yang terdiri dari batu kapur (limestone), siltstone/ shale dan sedikit penambahan pasir besi (iron sand) dicampur dan digiling pada mesin penggiling (raw mill). Pencampuran bahan baku ini dilakukan dengan menggunakan proses kering. Campuran tersebut kemudian disimpan dalam Blending Silo untuk proses homogenisasi, lalu diumpan ke menara pemanas awal (preheater) untuk proses pemanasan clinker dengan suhu + 18000C. Bahan bakar yang utama dipakai adalah batu bara. Clinker produk dari Kiln disimpan di Clinker Silo kemudian ditransfer ke Cement Mill dan dicampur dengan gypsum untuk memproduksi OPC (Ordinary Portland Cement), sedangkan untuk memproduksi PPC (Portland Pozzolan Cement) ditambahkan gypsum dan Pozzolan. Campuran material tersebut dicampur dalam pencampuran semen (cement mill). Hasil gilingan berupa OPC dan

9

PPC disimpan di dalam Silo secara terpisah dan siap untuk dipasarkan dalam bentuk curah maupun dalam kantong. Untuk pemasaran di daerah Aceh, pengantongan dilakukan di Lhoknga dan di Lhokseumawe, sedangkan untuk daerah Indonesia lainnya dilakukan di Belawan, Dumai dan Batam.

2.5.2. Jenis Produksi

PT. Lafarge Cement Indonesia menghasilkan tiga tipe semen yaitu Ordinary Portland Cement yang memenuhi standar SISWA-13/81, ASTM C 150/78 maupun BS 12/78, Portland Pozzolan Cement dengan SSI No. 0132-90 dan Portland Composite Cement yang sedang dalam tahap produksi oleh PT. Lafarge Cement Indonesia. Kegunaan dari ketiga jenis semen tersebut adalah sebagai berikut:

a. Ordinary Portland Cement (OPC), merupakan semen Portland yang biasa dikenal sebagai semen abu-abu dan digunakan untuk keperluan konstruksi bangunan yang tidak memerlukan persyaratan khusus. OPC terbuat dari Clinker

dan5% Gypsum.

b. Portland Pozzolan Cement (PPC), merupakan produk semen yang mempunyai karakteristik tahan terhadap sulfat dan panas hidrasi sedang, cocok untuk pengecoran bendungan dan irigasi. PPC terbuat dari Clinker, 20% Pozzolan dan 5% Gypsum.

c. Sedangkan Portland Composite Cement (PCC), merupakan jenis semen yang kuat terhadap tekanan awal tinggi, yang cocok digunakan untuk bangunan tingkat tinggi. PCC terdiri dari Clinker ditambah 20% Limestone dan 5%

Gypsum.

2.5.3. Pemasaran

PT. Lafarge Cement Indonesia memasarkan produksinya di dalam negeri maupun keluar negeri. Tahun-tahun pertama daerah pemasaran di dalam negeri mencapai Indonesia bagian timur. Sejak tahun 1988, sesuai dengan kesepakatan diantara pabrik-pabrik semen anggota ASI (Asosiasi Semen Indonesia), daerah pemasaran PT. Semen Andalas Indonesia (PT. Lafarge Cement Indonesia) terbatas

10

pada Aceh, Sumatra Utara dan Riau. Pemasaran eksport ditujukan di Brunei Darussalam, Srilanka, Malaysia, Singapura dan lain sebagainya.

PT. Lafarge Cement Indonesia mempunyai lima terminal pemasaran, diantaranya:

a. Aceh Besar – Lhoknga Plant, Jl.Banda Aceh – Meulaboh Km.12 b. Lhokseumawe – Pelabuhan utama Krueng Geukuh

c. Medan – Jl. Ujung Baru Pelabuhan Belawan, d. Pulau Batam – Pelabuhan Magcobar Batu Ampar

e. Dumai – Jln. Datuk Laksamana Areal Pelabuhan PT. Pelindo I.

2.6 Kesehatan dan Keselamatan Kerja (Health and Safety)

Lafarge berkomitmen menyediakan lingkungan kerja yang sehat dan aman bagi karyawannya untuk melakukan semua kegiatan usaha dengan prosedur yang aman. Kesehatan dan keselamatan kerja merupakan nilai-nilai utama yang diterapkan pada semua aspek pekerjaan. PT. Lafarge Cement Indonesia memadukan tujuan kesehatan dan keselamatan kerja ke dalam sistem manajemen disemua tingkatan didalam group. Manajemen bertanggung jawab terhadap pencegahan terjadinya kecelakaan dan gangguan kesehatan akibat kerja.

Semua orang diharapkan memiliki dan menerapkan nilai-nilai utama kesehatan dan keselamatan kerja melalui komitmen yang jelas dan saling melibatkan satu sama lain. Dengan aturan tentang safety yang sangat ketat diharapkan dapat meminimalisirkan terjadinya kecelakaan bagi karyawan-karyawannya.

2.6.1 PPE (Personal Protective Equipment)

Standar operasional keselamatan dan kesehatan menetapkan persyaratan

personal protective equipment (PPE) sebagai alat pelindung diri minimum untuk berbagai jenis aktivitas di dalam lingkungan PT. Lafarge Cement Indonesia. Ketentuan tersebut wajib dipatuhi bagi setiap karyawan maupun bukan karyawan seperti kontraktor, pengangkut, vendor dan pengunjung.

11

Persyaratan PPE minimum yang wajib bagi setiap karyawan maupun nonkaryawan terdiri dari:

- Sepatu safety; dengan pelindung jari-jari kaki yang tahan terhadap impact, tahan tusukan/ panas dan terbuat dari bahan konduktif.

- Kacamata safety; lensa pengaman yang tahan terhadap impact dan dilengkapi dengan sisi perisai.

- Helm dengan tali dagu; dengan lapisan luar yang keras dan liner penyerap goncangan yang dirancang untuk menangani dampak dari benda jatuh.

- Pakaian visibilitas tinggi; memungkinkan pemakai tampil mencolok sehingga mudah ditemukan di lingkungan kerja.

PPE dipilih untuk dapat digunakan pada lokasi yang sesuai dengan spesifikasi desain, peraturan daerah dan standar industri yang sesuai (seperti CE, BS, ANSI, dll).

Gambar 2.2. Seorang karyawan dengan PPE lengkap.

2.6.2 Lototo (Lockout, Tagout, Tryout)

LOTOTO adalah suatu metode penting yang diharuskan untuk mengontrol energi berbahaya dan untuk mencapai nol energi sebelum melakukan pekerjaan pada mesin atau peralatan. Setelah mesin atau peralatan telah benar terlepas atau terisolasi dari sumber energi selanjutnya harus dilakukan penguncian, ditandai dan mencoba ulang peralatan.

12

LO (lockout) berarti secara fisik mengunci kontrol mesin atau peralatan (misalnya mengunci pegangan katup pada pipa).

TO (tagout) berarti untuk memasang tag/ informasi dengan kunci untuk mengidentifikasi pemilik kunci dan penanggalan pada mesin atau peralatan.

TO (tryout) berarti untuk memverifikasi dengan menguji bahwa mesin atau peralatan telah benar-benar bebas dari energi dan tidak akan beroperasi sebelum memulai pekerjaan.

Gambar 2.3. Prosedur LOTOTO.

Prosedur ini berlaku untuk semua kegiatan yang membutuhkan isolasi energi yang dilakukan oleh karyawan pabrik, kontraktor dan sub-kontraktor di tempat atau properti.

2.6.3 WAH (Working at High)

Standar operasional keselamatan dan kesehatan kerja menetapkan pedoman umum dan sistematis untuk menghilangkan, menghindari dan mencegah risiko insiden yang timbul dari bekerja di ketinggian. Standar ini berlaku bagi setiap individu yang berpotensi untuk jatuh dari ketinggian 1,8 meter atau lebih. Kecelakaan kerja dapat saja terjadi pada jarak ketinggian kurang dari 1,8 meter, sehingga risiko harus dinilai dan dilakukan pengontrolan dalam pekerjaan.

13

Ketentuan tersebut adalah wajib dan berlaku untuk semua yang berkepentingan di PT. Lafarge Cement Indonesia meliputi karyawan, kontraktor, pengangkut, vendor dan pengunjung.

2.6.4 Ruang Terbatas (Confine Space)

Confine space adalah daerah tertutup yang dapat dimasuki oleh seseorang dan fungsi utamanya adalah bukan sebagai tempat hunian. Selain itu juga memiliki akses masuk/ keluar yang terbatas dan mengandung bahaya aktual atau potensial termasuk karakteristik sebagai berikut:

- Kandungan gas berbahaya dengan komposisi yang kurang atau berlebih seperti oksigen, karbon monoksida, gas mudah terbakar (lower explosive limit)atau debu.

- tidak dapat terlindungi dari material yang bisa tertelan atau menjebak seorang pekerja.

- Kondisi struktur ruang yang dapat menjebak pekerja.

Prosedur confine space mencakup kontrol dan upaya perlindungan yang diperlukan sebelum bekerja dan selama bekerja di ruang terbatas. Hal ini berlaku untuk ruang-ruang terbatas seperti raw mill/ cement mill, blending/ cement silo, kiln, tangki, siklon, selokan, tong besar, bejana proses, lubang, terowongan, bejana bertekanan, tangki penyimpanan, saluran air, boiler, pipa, pekerjaan saluran, dll.

14

BAB III

PROSES PEMBUATAN SEMEN

3.1. Klasifikasi Semen

Umumnya jenis semen yang dikenal saat ini antara lain sebagai berikut:

3.1.1. Semen Portland (Portland Cement)

Semen Portland adalah semen hidrolis yang dihasilkan dengan menggiling

clinker yang mengandung Kalsium Silikat Hidrat yang bersifat hidraulis dan digiling bersama-sama dengan bahan tambahan satu atau lebih bentuk kristal senyawa kalsium sulfat.

Semen Portland diklasifikasikan dalam lima tipe yaitu : a. Tipe I (Ordinary Portland Cement)

Dipakai untuk keperluan konstruksi umum yang tidak memakai persyaratan khusus terhadap panas hidrasi dan kekuatan tekan awal. Cocok dipakai pada tanah dan air yang mengandung sulfat 0,0% – 0,10% dan dapat digunakan untuk bangunan rumah pemukiman, gedung-gedung bertingkat, perkerasan jalan, struktur rel, dan lain-lain. Tipe semen ini paling banyak diproduksi dan banyak dipasaran.

Komposisi senyawa yang terdapat pada tipe ini adalah:

55% (C3S); 19% (C2S); 10% (C3A); 7% (C4AF); 2,8% MgO; 2,9% (SO3); 1,0%

hilang dalam pembakaran, dan 1,0% bebas CaO.

b. Tipe II (Moderate sulfat resistance)

Dipakai untuk konstruksi bangunan dari beton massa yang memerlukan ketahanan sulfat (Pada lokasi tanah dan air yang mengandung sulfat antara 0,10 – 0,20%) dan panas hidrasi sedang, misalnya bangunan dipinggir laut, bangunan dibekas tanah rawa, saluran irigasi, beton massa untuk dam-dam dan landasan jembatan. Pada daerah-daerah tertentu dimana suhu agak tinggi, maka untuk

15

mengurangi penggunaan air selama pengeringan agar tidak terjadi penyusutan (Srinkege) yang besar perlu ditambahkan sifat moderat “Heat of hydration”.

Komposisi senyawa yang terdapat pada tipe ini adalah:

51% (C3S); 24% (C2S); 6% (C3A); 11% (C4AF); 2,9% MgO; 2,5% (SO3); 0,8%

hilang dalam pembakaran, dan 1,0% bebas CaO.

c. Tipe III (High Early Strength)

Dipakai untuk konstruksi bangunan yang memerlukan kekuatan tekan awal tinggi pada fase permulaan setelah pengikatan terjadi, misalnya untuk pembuatan jalan beton, bangunan-bangunan tingkat tinggi, bangunan-bangunan dalam air yang tidak memerlukan ketahanan terhadap serangan sulfat. Beton yang dibuat dengan menggunakan semen Portland tipe III ini dalam waktu 24 jam dapat mencapai kekuatan yang sama dengan kekuatan yang dicapai semen Portland tipe I pada umur 3 hari, dan dalam umur 7 hari semen Portland tipe III ini kekuatannya menyamai beton dengan menggunakan semen portland tipe I pada umur 28 hari.

Komposisi senyawa yang terdapat pada tipe ini adalah:

57% (C3S); 19% (C2S); 10% (C3A); 7% (C4AF); 3,0% MgO; 3,1% (SO3); 0,9%

hilang dalam pembakaran, dan 1,3% bebas CaO.

d. Tipe IV (Low Heat Of Hydration)

Semen Portland tipe IV adalah tipe semen dengan panas hidrasi rendah. Semen tipe ini digunakan untuk keperluan konstruksi yang memerlukan jumlah dan kenaikan panas harus diminimalkan. Oleh karena itu semen jenis ini akan memperoleh tingkat kuat beton dengan lebih lambat ketimbang Portland tipe I. Tipe semen seperti ini digunakan untuk struktur beton (Concrette) dengan volume yang besar, seperti bendungan, dam, lapangan udara. Dimana kenaikan temperatur dari panas yang dihasilkan selama periode pengerasan diusahakan seminimal mungkin sehingga tidak terjadi pengembangan volume beton yang bisa menimbulkan retak

16

(cracking). Pengembangan kuat tekan (strength) dari semen jenis ini juga sangat lambat jika dibanding semen portland tipe I.

Komposisi senyawa yang terdapat pada tipe ini adalah:

28% (C3S); 49% (C2S); 4% (C3A); 12% (C4AF); 1,8% MgO; 1,9% (SO3);0,9%

hilang dalam pembakaran, dan 0,8% bebas CaO.

e. Tipe V (Sulfat Resistance Cement)

Dipakai untuk konstruksi bangunan-bangunan pada tanah/ air yang mengandung sulfat melebihi 0,20%. Semen jenis ini cocok digunakan untuk pembuatan beton pada daerah yang tanah dan airnya mempunyai kandungan garam sulfat tinggi seperti instalasi pengolahan limbah pabrik, konstruksi dalam air, jembatan, terowongan, pelabuhan, dan pembangkit tenaga nuklir.

Komposisi senyawa yang terdapat pada tipe ini adalah:

38% (C3S); 43% (C2S); 4% (C3A); 9% (C4AF); 1,9% MgO; 1,8% (SO3); 0,9% hilang

dalam pembakaran, dan 0,8% bebas CaO.

3.1.2. Semen Pozzolan (Portland Pozzolan Cement)

Portland Pozzolan Cement (PPC) adalah merupakan semen hidrolisis yang terdiri dari campuran yang homogen antara semen Portland dengan bahan pozzolan (Trass atau Fly Ash) halus, yang diproduksi dengan menggiling klinker semen Portland dan bahan pozzolan bersama-sama atau mencampur secara merata semen Portland dan bahan pozzolon.

PPC digunakan untuk konstruksi umum yang tahan terhadap sulfate dan panas hidrasi sedang. Semen jenis ini sangat cocok untuk Kontruksi beton massa (bendungan, dam, irigasi) dan bangunan tepi pantai atau daerah rawa/ gambut.

3.1.3. Semen Putih (White Cement)

Semen putih dibuat umtuk tujuan dekoratif, bukan untuk tujuan konstruktif. Pembuatan semen ini membutuhkan persyaratan bahan baku dan proses pembuatan

17

yang khusus, seperti misalnya bahan mentahnya mengandung oksida besidan oksida manganese yang sangat rendah (dibawah 1 %).

Portland cement pada umumnya memiliki warna keabu-abuan, warna ini disebabkan oleh kandungan oksida krom (Cr2O3), oksida mangan (Mn2O3), dan

oksida besi (Fe2O3) di dalam portland cement tersebut. Jika kandungan Cr2O3

dikurangi 30 ppm, kandungan Mn2O3 dibatasi max. 300 ppm, serta Fe2O3 dibawah

0,35 % dalam kandungan terak, maka warna semen portland berubah menjadi warna putih.

3.1.4. Semen Masonry (Masonry Cement)

Semen ini dapat digunakan untuk kontruksi perumahan, gedung, jalan dan irigasi yang struktur betonnya maksimal K 225. Dapat juga digunakan untuk bahan baku pembuatan genteng beton, Hollow brick, Paving Block, tegel dan bahan bangunan lainnya. Semen Masonry dibuat dengan menggiling campuran clinker

dengan batu kapur, batu pasir, atau slag dengan perbandingan 1 : 1.

3.1.5. Semen Sumur Minyak (Oil Well Cement)

Oil Well Cement adalah semen yang dicampur dengan bahan khusus seperti asam borat, casein, lignin, gula atau organic hidroxid acid. Fungsi dari bahan ini adalah untuk mengurangi kecepatan pengerasan semen, sehingga adukan dapat dipompakan kedalam sumur minyak atau gas. Pada kedalaman 1800 meter sampai dengan 4900 meter tekanan dan suhu di dasar sumur minyak sangatlah tinggi. Karena pengentalan dan pengerasan semen itu dipercepat oleh kenaikan temperature dan tekanan, maka semen yang mengental dan mengeras secara normal tidak dapat digunakan pada pengeboran sumur yang dalam.

3.1.6. Semen Slag (Slag Cement)

Slag Cement adalah semen Portland yang dicampur dengan kerak dapur tinggi (blast furnace) secara homogen dengan cara mencampur bubuk halus semen Portland dengan bubuk halus slag atau menggiling bersama antara klinker portland

18

dengan butiran slag. Aktivitas slag (Slag Activity) bertambah dengan bertambahnya rasio CaO + MgO/SiO2 + Al2O3. Tetapi biasanya keberadaan rasio oksida tersebut

saling berkebalikan.

Beberapa sifat semen slag adalah sabagai berikut :

1. Jika kehalusannya cukup, mempunyai kekuatan tekan yang sama dengan semen portland.

2. Betonnya lebih stabil dari pada beton semen portland. 3. Mempunyai permeability yang rendah.

3.1.7. Semen Alumina Tinggi (High Alumina Cement)

High Alumina cement dapat menghasilkan beton dengan kecepatan pengerasan yang cepat dan tahan terhadap serangan sulfat dan asam akan tetapi tidak tahan terhadap serangan alkali. Semen tahan api juga dibuat dari High Alumina Cement, semen ini juga mempunyai kecepatan pengerasan awal yang lebih baik dari semen Portland tipe III. Bahan baku semen ini terbuat dari limestone dan bauxite, sedangkan penggunaannya adalah antara lain :

- Konstruksi umum

- Beton yang tahan terhadap panas - Konstruksi yang tahan terhadap korosi.

3.1.8. Semen Portland Campur (Portland Composite Cement)

Semen Portland Campur adalah Bahan pengikat hidrolisis hasil penggilingan bersama sama terak (clinker) semen portland dan gibs dengan satu atau lebih bahan anorganik, atau hasil pencampuran antara bubuk semen portland dengan bubuk bahan bahan anorganik lain. Bahan anorganik tersebut antara lain terak tanur tinggi (blast furnace slag), pozzoland, senyawa silika, batu kapur, dengan kadar total bahan anorganik 6 – 35 % dari massa semen portland campuran.

Dapat digunakan secara luas untuk konstruksi umum pada semua beton seperti struktur bangunan bertingkat, struktur jembatan, struktur jalan beton, bahan

19

bangunan, beton pra tekan dan pra cetak, pasangan bata, plesteran dan acian, panel beton, paving block, hollow brick, batako, genteng, potongan ubin. Keuntungan semen jenis ini adalah lebih mudah dikerjakan, suhu beton lebih rendah sehingga tidak mudah retak, lebih tahan terhadap sulfat, lebih kedap air dan permukaan acian lebih halus.

3.2. Bahan Baku Pembuatan Semen

Bahan mentah yang digunakan dalam pembuatan semen adalah batu kapur (limestone), batu silika (siltstone), tanah liat (shalestone) dan pasir besi (ironsand). Total kebutuhan bahan mentah yang digunakan untuk memproduksi semen yaitu: a. Batu kapur digunakan sebanyak ± 80 %.

Batu kapur merupakan senyawa oksida yang mempunyai rumus kimia CaCO3

(Calcium Carbonat), pada umumnya tercampur MgCO3 dan MgSO4. Batu kapur

yang baik dalam penggunaan pembuatan semen memiliki kadar air ± 5%. b. Batu silika digunakan sebanyak ± 3 %

Batu silika memiliki rumus kimia SiO2 (silikon dioksida). Pada umumnya

pasir silika terdapat bersama oksida logam lainnya, semakin murni kadar SiO2

semakin putih warna pasir silikanya, semakin berkurang kadar SiO2 semakin

berwarna merah atau coklat, disamping itu semakin mudah menggumpal karena kadar airnya yang tinggi. Pasir silika yang baik untuk pembuatan semen adalah dengan kadar SiO2 ± 90%.

c. Tanah liat digunakan sebanyak ± 16 %.

Rumus kimia tanah liat yang digunakan pada produksi semen adalah SiO2Al2O32H2O. Tanah liat yang baik untuk digunakan memiliki kadar air + 20%,

kadar SiO2 tidak terlalu tinggi + 46%.

d. Pasir besi digunakan sebanyak 1%.

Pasir besi memiliki rumus kimia Fe2O3 (ferri oksida) yang pada umumnya

selalu tercampur dengan SiO2 dan TiO2. Fe2O3 berfungsi sebagai penghantar panas

dalam proses pembuatan clinker. Kadar yang baik dalam pembuatan semen yaitu Fe2O3 + 75% - 80%.

20 e. Gypsum

Gypsum pada proses pembuatan semen adalah sebagai retarder pengatur lamanya waktu pengerasan (setting time). Hilangnya kristal air dalam gypsum menyebabkan hilangnya atau berkurangnya sifat gypsum sebagai retarder.

f. Pozzolan

Pozzolan merupakan bahan yang terdiri dari senyawa silika dan alumina. dimana bahan tersebut tidak mempunyai bahan pengikat seperti semen, namun bahan pozzolan mengandung senyawa silika – alumina aktif yang dapat bereaksi dengan kalsium hidroksida pada temperatur kamar dan dengan adanya air akan membentuk senyawa kalsium silika hidrat dan kalsium aluminat hidrat yang mempunyai sifat mengeras dan mengikat seperti semen.

3.3. Teknologi Pembuatan Semen 3.3.1. Proses Kering

Pada proses ini bahan baku (limestone, siltstone/ shale dan iron sand) dihancurkan di dalam raw mill dalam keadaan kering dan halus. Untuk menunjang proses pengeringan di raw mill maka udara panas sebagai media pengering dialirkan dari tanur putar. Kemudian hasil penggilingan raw mill tersebut yang berkadar air 0,5–1% dikalsinasikan di dalam tanur putar (kiln). Konsumsi panas di rotary kiln

yang dibutuhkan yaitu 900 – 700 Kcal/ Kg klinker. Hasil pembakaran di tanur putar berupa butiran hitam yang disebut clinker. Kemudian clinker tersebut digiling di

cement mill dengan bahan tambahan seperti gypsum, pozzolan atau limestone pada perbandingan tertentu untuk membentuk semen.

Kerugian :

1. Impuritas Na2O dan K2O menyebabkan penyempitan pada saluran preheater.

2. Campuran tepung kurang homogen karena bahan yang digunakan dicampur dalam keadaan kering.

3. Adanya air yang terkandung dalam material sangat mengganggu operasi karena material lengket pada inlet chute.

21 Keuntungan :

1. Rotary kiln yang digunakan relatif pendek.

2. Heat consumption rendah yaitu sekitar 800 – 1000 kcal/ kg klinker sehingga bahan bakar yang digunakan lebih sedikit.

3. Kapasitas produksi besar dan biaya operasi rendah.

3.3.2. Proses Semi Kering

Proses ini dikenal dengan nama grate process yang merupakan transisi antara proses basah dan kering. Pada proses ini umpan tanur disemprot air dengan alat yang bernama granulator (pelletizer) untuk mengubah umpan tanur menjadi granular atau nodule dengan kandungan air 10 – 12% dan ukurannya 10 – 12 mm seragam. Proses ini menggunakan tungku tegak (shaft kiln) atau long rotary kiln. Konsumsi panas untuk proses ini sebesar 1000 Kcal/Kg klinker.

Keuntungan :

1. Tanur yang digunakan lebih pendek dari proses basah. 2. Pemakaian bahan bakar lebih sedikit.

Kerugian :

1. Menghasilkan debu

2. Campuran bahan baku kurang homogen karena pada saat penggilingan bahan dalam keadaan kering.

3.3.3. Proses Semi Basah

Pada proses ini penyediaan umpan tanur hampir sama dengan proses basah, namun umpan tanur yang akan diberikan disaring terlebih dahulu dengan press filter.

Filter cake dengan kadar 15 – 25% digunakan sebagai umpan tanur. Konsumsi panas yang digunakan pada proses ini cukup besar sekitar 1000 – 1200 Kcal/ Kg klinker. Proses ini jarang digunakan karena biaya produksinya yang terlalu besar dan kurang menguntungkan.

22 Kerugian :

1. Tanur yang digunakan masih lebih panjang dari tanur putar pada proses kering. 2. Membutuhkan filter yg berupa filter putar kontinyu untuk menyaring umpan

yang berupa buburan sebelum dimasukkan ke kiln. 3. Energi yang digunakan 1000–1200 kcal/ kg klinker. Keuntungan :

1. Komposisi umpan menjadi lebih homogen dibandingkan dengan proses kering. 2. Debu yang dihasilkan sedikit.

3.3.4. Proses Basah

Pada proses ini, bahan baku dipecah kemudian dengan menambahkan air dalam jumlah tertentu dan dicampurkan dengan luluhan tanah liat. Bubur halus dengan kadar air 25 – 40% (slurry) dikalsinasikan dalam tungku panjang (long rotary kiln). Produk hasil semen akan diperoleh setelah pengeringan dilakukan. Kerugian :

1. Tanur putar yang digunakan ukurannya lebih panjang dibandingkan tanur putar pada proses kering.

2. Pemakaian bahan bakar lebih banyak dibandingkan proses lain karena kebutuhan panas selama pembakaran tinggi 1500-1900 kcal/ kg klinker.

3. Memerlukan air proses untuk membentuk material menjadi seperti lumpur. 4. Kapasitas produksi lebih sedikit dibandingkan dengan proses lain apabila

menggunakan peralatan dengan ukuran yang sama maka akan didapatkan hasil yang relatif lebih sedikit akibat adanya pencampuran bahan dengan air pada awal proses, yaitu pada proses penggilingan.

Keuntungan :

1. Pencampuran dari komposisi slurry lebih mudah karena berupa Luluhan Kadar Na2O dan K2O tidak menimbulkan gangguan penyempitan dalam saluran preheater atau pipa.

2. Debu yang dihasilkan relatif sedikit.

3. Deposit yang tidak homogen tidak berpengaruh karena mudah mencampur dan mengoreksinya.

23 3.4. Urutan Proses Pembuatan Semen 3.4.1. Penyediaan Bahan Baku

a. Penambangan Batu Kapur (limestone)

Batu kapur sebagai sumber CaO bersifat padat dan keras, tersedia dalam jumlah yang cukup banyak disekitar lokasi pabrik. Pengambilan limestone yang tersedia pada lokasi quarry I dilakukan dengan penambangan terbuka (open pit mining) dengan sistem bertangga, yaitu penambangan yang dimulai dari puncak bukit. Penambangan dengan sistem ini lebih mudah dalam pelaksanaannya.

Gambar 3.1. Penambangan bahan baku limestone.

Langkah-langkah penyediaan bahan baku :

Pembersihan (Cleaning)

Pembersihan yaitu pembabatan yang dilakukan untuk membuka daerah penambangan baru. Langkah ini perlu dilakukan untuk membersihkan permukaan tanah dari kotoran yang mengganggu proses penambangan.

Pengeboran (Drilling)

Pengeboran dilakukan untuk membuat lubang pada batu kapur sebagai tempat meletakkan bahan peledak. Jarak dan kedalaman lubang pengeboran disesuaikan dengan kondisi batuan dan lokasi penambangan.

24

Peledakan (Blasting)

Tahap ini dilakukan untuk melepaskan batuan dari batuan induknya. Langkah pertama adalah mengisi lubang yang telah dibuat dengan bahan peledak, tetapi tidak semua lubang diisi dengan bahan peledak. Lubang-lubang kosong ini untuk meredam getaran yang ditimbulkan akibat ledakan.

Pengangkutan (Loading)

Loading merupakan proses pengangkatan batu kapur hasil peledakan kedalam

Dump Truck dengan menggunakan Back hoe dan Wheel Loader. Setelah batu kapur digali, dengan alat muat lalu dimasukkan kedalam Truck Loader.

Hauling

Merupakan proses pemindahan batu kapur hasil ledakan dari lokasi tambang ke tempat penggilingan dengan menggunakan Dump Truck.

Crusher

Limestone dimasukkan kedalam hopper, dan kemudian oleh appron feeder

dimasukkan kedalam alat pemecah limestone hammer crusher. Prinsip alat pemecah ini berdasarkan putaran (rotation) dan pukulan (impact) dari hammer. Produk yang lolos dari saringan (grate basket) masuk ke discharge belt conveyor, sedangkan material jatuhan dari appron feeder ditampung oleh drag chain dan masuk juga ke dalam belt produk (conveyor) dengan ukuran < 25 mm. Selanjutnya batu kapur yang sudah sedikit halus diangkut dengan belt conveyor untuk proses homogenisasi membentuk layer-layer di limestone stock pile.

25 b. Penambangan siltstone/ shale

Kegiatan penambangan siltstone/ shale sama dengan penambangan batu kapur, hanya saja proses penambangan ini tidak membutuhkan proses pengeboran dan peledakan, tetapi langsung digali dengan back hoe/ loader. Bahan diperoleh dari sistem penambangan terbuka quarry II yang terletak di daerah Krueng Raba, sekitar 2 km dari lokasi pabrik. Proses clearing dilakukan dengan buldozer.

Pada proses crushing, tanah liat dituang ke dalam clay hopper, kemudian

appron feeder akan mentransfer tanah liat dengan speed tertentu ke double roller crusher. Selanjutnya double roller crusher yang dilengkapi dengan kuku baja (teeth) yang berputar berlawanan arah akan memecahkan tanah liat yang keras hingga ukuran 20 – 30 mm, hasilnya appron feeder akan mengalirkan kembali tanah liat yang telah hancur ke drag chain. Belt conveyor selanjutnya mengangkut ke stock pile

tertutup agar terhindar dari air. Stockpile ini mempunyai kapasitas 20.000 ton.

Gambar 3.3. Siltstone Crusher.

c. Penyediaan Pasir Besi (Iron Sand).

Pasir besi dipakai sebagai sumber ferrit (Fe2O3) karena umumnya Fe2O3

sangat kurang dalam tanah liat. Pasir besi berbentuk butiran dengan diameter rata-rata 1 mm, sehingga tidak perlu lagi dihancurkan. Pasir besi ini didatangkan dari Lampanah - Aceh Besar, yang diangkut dengan menggunakan dump truck ke tempat penampungan (iron sand stockpile).

26

Dari tempat penimbunan, pasir besi diangkut dengan dump truck ke feed hopper, kemudian dipindahkan dengan menggunakan belt conveyor ke weight feeder

untuk mengatur berat pasir besi yang diumpankan bersama limestone dan siltstone/ shale dengan perbandingan tertentu ke unit raw mill.

d. Penyediaan Gypsum.

Gypsum adalah mineral yang mempunyai rumus kimia CaSO4.2H2O. Bahan

ini banyak terdapat di alam, juga dapat diperoleh sebagai hasil sampingan industri yang dinamakan dengan gypsum sintetik. Gypsum yang digunakan pada PT. Lafarge Cement Indonesia adalah gypsum alam yang diimpor dari Thailand dengan menggunakan kapal Tongkang. Gypsum dari pelabuhan ditransport ke tempat penyimpanan gypsum storage dengan menggunakan belt conveyor.

e. Penyediaan Pozzolan.

PT. Lafarge Cement Indonesia menggunakan pozzolan alam untuk proses pembuatan Semen Portland Pozzolan (PPC), karena bahan bakunya mudah diperoleh serta biayanya lebih murah. Bahan tersebut diambil dari sekitar gunung Seulawah, Krueng Raya, Aceh Besar. Pengambilan dilakukan dengan menggunakan alat dump truck dan diangkut ke lokasi pozzolan storage.

27

3.4.2. Proses Penggilingan Bahan Baku (Unit Raw Mill).

Bahan baku limestone, siltstone/ shale dimasukkan ke hopper yang dilengkapi dengan weight feeder. Kedua material dikirim dengan belt conveyor ke bagian dengan penggilingan yang disebut raw mill, sedangkan pasir besi ditambah melalui hopper setelah melewati weight feeder dan langsung jatuh ke belt conveyor

yang telah berisi kedua material diatas. Perbandingan ketiga bahan baku tersebut adalah 80% limestone, 19% siltstone/ shale dan 1% pasir besi yang langsung diatur dari central control room (CCR).

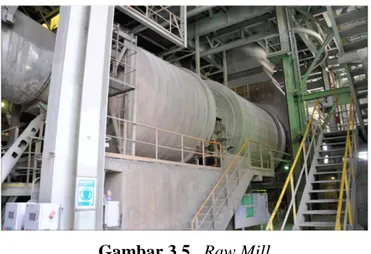

Gambar 3.5. Raw Mill

Raw mill merupakan silinder baja tertutup yang diputar oleh double drive

motor induksi dengan kecepatan 14,5 rpm dan power 2.900 kW per motor dengan kapasitas 260 ton/ jam. Raw mill mempunyai diameter dalam shell 4,88 m dan panjang shell 15,39 m, terdiri dari tiga bagian yaitu ruang pengering (drying chamber), ruang penggiling I (grinding chamber I) dan ruang penggiling II (clasifying chamber II). Material yang masuk ke raw mill mula-mula dikeringkan didalam drying chamber, dengan menggunakan panas dari cyclone preheater pada temperatur 350 – 8400C, yang dialirkan dengan menggunakan fan. Bila kiln dan

preheater tidak beroperasi, maka digunakan pembangkit gas panas (hot gas generator) untuk menghasilkan udara panas. Penurunan kadar air mineral dalam

28

Kemudian material masuk ke grinding chamber I yang berisi bola-bola mill (ball mill) yang berdiameter 90 mm, 80 mm, 70 mm dan 60 mm dengan total beratnya 110 ton. Karena adanya putaran pada raw mill, menyebabkan grinding media (ball mill) menumbuk material hingga halus.

Material yang telah digiling menuju separator. Disini material akan terpisah antara yang kasar dan yang halus, sebagian material yang telah menjadi debu akan terkumpul di cyclone separator dengan bantuan fan. Material yang kasar keluar melalui central discharge masuk ke air slide dan bucket elevator. Dengan menggunakan bucket elevator material dimasukkan ke dalam cyclone separator.

Cyclone separator terdiri dari satu buah cyclone yang besar. Pada cyclone separator

ini material dipisahkan dengan memakai sistem sentrifugal. Akibat putaran tersebut material-material yang halus dan yang kasar terpisah menjadi dua bagian. Material yang kasar jatuh ke bawah ditengah-tengah cyclone dan dimasukkan kembali ke dalam grinding chamber I sebanyak 35% dan 65% lagi ke grinding chamber II untuk dihaluskan kembali dengan menggunakan bola-bola mill yang berdiameter 60 mm, 50 mm, 40 mm, 30 mm dan 25 mm.

Material yang dihaluskan pada grinding chamber II dihisap ke separator. Disini dipisahkan lagi antara material yang kasar dengan debu (halus), material yang telah menjadi debu akan terkumpul di cyclone separator dengan bantuan fan. Sedangkan material yang kasar dengan bantuan air slide menuju bucket elevator dan dimasukkan ke cyclone separator. Sistem ini disebut dengan sistem tertutup (closet cyrcuit system) atau recycle system. Selanjutnya material halus yang berasal dari

cyclone separator akan menjadi produk Raw Mill (raw meal) dan akan turun langsung ke air slide dan masuk ke bucket elevator untuk selanjutnya akan dikirimkan ke blending silo.

3.4.3. Blending Silo dan Proses Homogenisasi

Di dalam blending silo ini material (raw meal) diaerasikan hingga homogen, dengan tujuan agar material lebih mudah untuk dikeluarkan. Pengadukan dilakukan dengan menggunakan udara yang berasal dari empat buah compressor dibawah

29

blending silo. Raw mix yang telah dikeluarkan dari storage silo kemudian dibawa oleh screw conveyor untuk selanjutnya digunakan untuk umpan kiln.

3.4.4. Proses Pemanasan, Pembakaran dan Pendinginan (Unit Kiln)

Pada unit kiln proses pembuatan semen dapat dibagi menjadi tiga tahap proses, yaitu:

a. Proses pemanasan awal (preheater) b. Proses pembakaran (kiln)

c. Proses proses pendinginan (cooler)

Ketiga tahap tersebut merupakan unit terpenting dalam proses pembuatan semen, karena pada unit ini terjadi reaksi-reaksi senyawa pembentuk clinker.

a. Proses Pemanasan Awal (Preheater).

Pada proses pemanasan awal, material yang berasal dari storage silo

dimasukkan ke kiln feed hopper, setelah melalui weight feeder dengan bantuan air lift dan air slade, material masuk ke cyclone preheater.

Preheater terdiri dari empat stage cyclone yang diatur secara vertikal dan diberikan penomoran dari atas ke bawah. Pada stage I terdapat dua pasang cyclone I, sedangkan pada stage II, III dan IV terdapat masing-masing sepasang cyclone II, III

dan IV, serta dilengkapi dengan sebuah calciner. Pada setiap stage dipasang cyclone

ganda agar pengaturan jumlah material yang masuk ke preheater lebih mudah dan pemisahan material pada tiap-tiap stage lebih baik.

Preheater berguna untuk pemanasan awal raw mill sehingga pemanasan selanjutnya dalam kiln lebih mudah. Preheater terdiri dari susunan cyclone yaitu tempat terjadinya pertukaran panas antara material dengan gas panas dari kiln. Dalam perjalanan dari atas ke bawah yaitu dari kiln (process counter current). Karena menyerap panas maka sebagian material akan teruai dan menguap, diantaranya akan melepaskan H2O dan CO2.

30

Gambar 3.6.Preheater kiln dengan 4 tingkat cyclone.

Material yang berupa raw meal bersama gas panas masuk ke cyclone I. Akibat gaya dorong dari udara panas dan gaya berat dari material yang masuk melalui bagian samping cyclone maka akan membentuk spiral (pusingan), dan terjadi pemisahan antara gas dan material. Gas panas yang keluar dari cyclone I

bertemperatur 300 – 4000C, sebagian dikirim ke raw mill dan sebagian lagi dikirim ke cooling tower.

Selanjutnya material yang keluar dari cyclone I langsung masuk ke gas duct cyclone III pada temperatur sekitar 720 – 8050C, dan akan terus ke cyclone II. Dari

cyclone II material masuk ke gas duct cyclone III terus menuju cyclone II kemudian ke cyclone I. sedangkan material yang melalui bagian bawah cyclone III masuk ke

Dual Decarbonation Furnace pada temperatur sekitar 950 – 10000C.

Pada cyclone I yang bertemperatur sekitar 300 – 4000C terjadi pelepasan air kristal sampai mencapai kadar air 0,3%. Pada cyclone II yang bertemperatur 600 – 6500C terjadi kalsinasi sekitar 15%. Pada cyclone III yang bertemperatur 720 – 8050C terjadi kalsinasi sekitar 24 – 25%, dan pada cyclone IV yang bertemperatur 800 – 9050C terjadi kalsinasi sekitar 85%, sedangkan kalsinasi sempurna 100% akan terjadi di dalam rotary kiln. Kalsinasi merupakan reaksi pelepasan CO2 dari bahan

31 b. Proses Pembakaran (Kiln)

Material yang keluar dari preheater dan kalsiner langsung masuk ke rotary kiln secara perlahan-lahan untuk dilakukan pembakaran sehingga penyempurnaan reaksi kalsinasi dalam pembentukan clinker. Pembakaran material dalam rotary kiln

sampai mencapai temperatur 14500C, panas ini dihasilkan dari pembakaran batu bara yang bereaksi dengan oksigen.

Gambar 3.7. Rotary Kiln

Rotary kiln merupakan silinder dengan diameter 4,4 m dan panjang 68 m, diletakkan pada bidang horizontal dengan kemiringan 2 derajat dan kecepatan putar 4 rpm. Kiln dilapisi dengan batu tahan api (fire brick) yang berfungsi untuk menjaga ketahanan kiln dan menghalangi kehilangan panas selama terjadinya pembakaran.

Secara garis besar, proses pembakaran di dalam kiln terdiri dari tiga daerah, yaitu:

1.Daerah kalsinasi (calcinacing zone), 820 – 9000 C

Kalsinasi akan sempurna di dalam kiln dengan naiknya suhu sehingga dapat menguraikan CO2.

2.Daerah pemijaran (sintering zone) 900 – 14000 C

Pada daerah ini terjadi pembentukan senyawa-senyawa : C2S2, C3A, C4AF

32

3.Daerah pendinginan (cooling zone) 1400 – 13000 C

Daerah pendinginan terletak diujung keluar material dari kiln. Di daerah ini material mengalami pendinginan karena bercampur dengan udara sekunder dari

cooler yang masuk ke kiln.

c. Proses Pendinginan (Cooler)

Setelah mengalami pembakaran di dalam kiln, material yang berbentuk lahar panas masuk ke grate cooler dan didinginkan secara tiba-tiba dengan menggunakan udara pendingin yang dihembuskan dari enam buah fan. Akhirnya material akan berbentuk bulatan-bulatan keras yang disebut terak (clinker).

Udara hasil pendinginan clinker dipisahkan ke dalam tiga bagian yaitu:

1. Ke kiln untuk pembakaran bahan yang disebut dengan secondary air duct. 2. Dialirkan melalui tertier air duct menuju preheater. Dari preheater udara panas

dilewatkan ke raw coal mill untuk pengeringan bahan baku serta ke cooling tower.

3. Dibuang ke atmosfer melalui cerobong asap (chimmey), setelah disaring dengan

gravel bed filter sebanyak delapan set (enem belas buah).

Tujuan dilakukan pendinginan adalah untuk quenching (penurunan temperatur secara tiba-tiba untuk terbentuknya clinkerisasi), dan juga untuk menjadikan clinker lebih rapuh sehingga mudah pada penggilingan selanjutnya. Setelah mengalami pendinginan, bongkahan terak (clinker) yang ukurannya besar dihancurkan dengan menggunakan breaker (hammer crusher). Clinker yang telah hancur diangkut menggunakan cooling pan conveyor dan bucket elevator menuju tempat penyimpanan clinker.

Pada kondisi operasi kiln yang tidak normal, akan menghasilkan clinker yang berkualitas rendah, ini harus dipisahkan dengan clinker yang berkualitas baik.

Clinker yang berkualitas baik di tempatkan dalam clinker silo, sedangkan clinker yang berkualitas rendah ditempatkan dalam low burn clinker silo. Clinker tersebut dipakai sebagai campuran dengan clinker yang berkualitas baik. Selanjutnya clinker

33

ini diangkut dengan menggunakan pan conveyor dan belt conveyor ke unit penggilingan semen (cement mill).

Sisa udara panas hasil pendinginan clinker masih mengandung debu yang sangat halus dalam jumlah banyak. Untuk menghindari terjadinya pencemaran lingkungan maka udara panas dimasukkan ke alat pemisah pasir debu yaitu bag filter

(Dust Colector) sebelum dilepas ke atmosfer. Udara yang lebih bersih dilepaskan ke atmosfer melalui cerobong asap. Debu-debu yang terperangkap didalam gravel bed filter dengan bantuan chain conveyor dan bucket elevator dimasukkan ke dalam

clinker silo.

3.4.5. Proses Penggilingan Clinker (Unit Cement Mill)

Proses akhir pembuatan semen adalah penggilingan clinker yang di campur dengan gypsum. Clinker yang berasal dari clinker silo diangkut dengan belt conveyor

untuk di umpankan ke unit cement mill. Cement mill berjumlah dua buah yang bekerja dengan sistem tertutup (close circuit). Pada sistem ini umpan hanya melewati

cement mill tanpa adanya daur ulang (recycle).

Cement mill merupakan silinder baja tertutup dengan panjang shell 12,53 m, yang masing-masing di putar satu motor induksi dengan kecepatan 12 rpm. Power motor induksi yang dihasilkan cement mill adalah 2.900 kW per motor. Cement mill

mempunyai ruangan, tetapi tidak mempunyai ruangan pengering (dry chamber). Pada setiap ruangan diisi dengan grinding media dengan diameter yang berbeda. Ruang I diisi dengan ball mill yang berdiameter 70 - 90 mm sebanyak 54 ton, ruang II diisi dengan ball mill yang berdiameter 40 – 60 mm sebanyak 52 ton, dan ruang III diisi dengan ball mill yang berdiameter 20 – 30 mm sebanyak 92 ton.

Clinker pada gypsum yang diangkut ke unit cement mill ditempatkan dalam masing-masing hopper untuk diumpankan melalui weight feeder ke cement mill. Material yang digiling pada unit ini mempunyai komposisi 95 – 97 % clinker dan 3 – 5 % gypsum.

34

Selama penggilingan, ruang II disemprot dengan air untuk menjaga agar temperatur dalam ruangan tersebut sekitar 1200 C. banyaknya air yang disemprotkan pada ruang III ini tergantung pada kondisi panas material didalam cement mill. Penjagaan temperatur dimaksudkan agar gypsum tidak terurai karena fungsinya sebagai retarder (memperlambat) proses pengerasan semen. Jika air yang disemprotkan terlalu banyak akan menyebabkan buntu pada diafragma. Maka untuk menghindari pengumpulan dialirkan udara pendingin melalui exhaust fan.

Material halus yang menjadi semen dengan bantuan Air Slide dialirkan ke cement silo. Kehalusan semen (Blame) yang diperoleh sekitar 3.600 cm2/gr (pengukuran dilakukan dengan alat blaine).

3.4.6. Pengepakan dan Pengapalan.

Semen dari cement silo dengan bantuan chain conveyor, bucket elevator dan

air slide dibawa ke unit pengepakan (packing plant).pengeluaran semen dari cement silo dilakukan dengan cara pengontrolan valve pada unit aerasi, yaitu sistem pengeluaran dengan menggunakan hembusan udara yang berasal dari roots blower. Hembusan udara dilakukan dari bawah cement silo, hal ini untuk mempermudah pengeluaran semen.

Gambar 3.8. Seorang operator sedang melakukan proses pengepakan.

Pada packing plant, semen mula-mula dimasukkan ke distribution hopper

35

mengatur aliran semen masuk ke cement packer. Pengantongan semen diisi melalui

spout yang berjumlah delapan buah yang terdapat pada cement packer. Jumlah semen yang memasuki kantong dapat diatur secara otomatis sesuai dengan kebutuhan. Semen yang telah siap dikantongkan dalam kemasan 40 kg per kantong dapat dikirim ke truck dengan memakai belt conveyor.

Untuk semen curah, semen dikirim ke pelabuhan menggunakan belt conveyor. Di pelabuhan semen ditampung dalam dua buah hopper, kemudian dengan bantuan air slide dan dua buah screw pump semen dimasukkan ke kapal khusus 300 ton per jam.

36

BAB IV TUGAS KHUSUS

REPARASI INLET CHUTE PADA RAW MILL HORIZONTAL

4.1. Pengetahuan Umum Raw Mill

Raw mill adalah peralatan yang digunakan untuk menggiling dan mengering-kan bahan baku limestone dan shalestone/ siltstone menjadi "rawmix" selama pembuatan semen. Raw mill biasanya dilengkapi dengan predrying material seperti

crusher dryer, rotary dryer dan lainnya. Rawmix kemudian diumpankan ke kiln semen, yang mengubah menjadi klinker, yang kemudian dicampurkan bahan tambahan dengan komposisi tertentu untuk dijadikan semen. Tahap raw milling

proses secara efektif mendefinisikan pengolahan bahan kimia (secara fisik) dari semen, dan memiliki dampak yang besar pada efisiensi proses manufaktur secara keseluruhan.

Jumlah panas yang dibutuhkan untuk pengeringan raw material dalam mill dihasilkan dari flue gas firing system, liquid combustible, gas atau coal yang digunakan sebagai combustible. Gas buang dari kiln atau udara buang dari cooler

juga dapat digunakan sebagai pengering raw material didalam mill. Jika panas ini tidak cukup, tambahan pembakaran digunakan hot gas generator untuk pemanas tambahan.

4.2. Klasifikasi Raw Mill 4.2.1. Vertical Raw Mill

Vertical Raw Mill terdiri dari grinding table yang digerakkan dengan motor listrik dan grinding roller yang berputar (rolling) di atas table. Grinding roller

digerakkan oleh grinding material dan bergerak dalam arah vertikal naik turun selama proses penggilingan. Ukuran maksimum yang dapat digiling oleh vertical raw mill adalah 1/15 – 1/20 dari diameter roller.

37

Gambar 4.1. Elemen-elemen verticalraw mill.

Keunggulan vertical raw mill adalah:

- Dapat digunakan untuk berbagai material - Tidak membutuhkan area yang luas - Penggunaan power yang rendah - Tingkat pengeringan tinggi - Tingkat kebisingan rendah

- Penyetelan dan pemeliharaan yang mudah.

4.2.2. Raw Mill Horizontal/ Tube Mill

Penggilingan raw material dilakukan di dalam tube mill bertipe doudan mill

dengan inlet arrangement bertipe inlet chute. Centre discharge digunakan sebagai

discharge arrangements yang letak keluaran produk hasil gilingan berada diantara kompartemen I dan kompartemen II.

Tube mill memiliki dua grinding compartments dan satu drying chamber. Pada drying chamber terdapat filter yang berfungsi untuk mengangkut dan menaburkan material sehingga gas panas dan material berkontaminasi secara merata sehingga efisiensi dapat tercapai.

38

Gambar 4.2. Elemen-elemen Rawmillhorizontal/Tube mill

Drying gas yang diperoleh dari hasil pembakaran kiln dikeluarkan melalui

discharge diaphragm bersama dengan material setelah melewati drying chamber

dan kompartmen penggilingan kasar (first coarse grinding compartment). Dengan cara ini efisiensi penggilingan optimum dua kompartmen dikombinasikan dengan kapasitas pengeringan tinggi dari kompartmen tunggal.

Grinding media yang digunakan terbuat dari bola baja dengan ukuran yang berbeda untuk tiap kompartmen. Untuk kompartmen I digunakan grinding media

berukuran 50-90 mm, sedangkan untuk kompartmen II, grinding media yang digunakan berukuran 25-40 mm.

4.3. Parameter dan Permasalahan Operasi pada Tube Mill

a. Intensitas Bunyi

Faktor yang mempengaruhi antara lain: - Jumlah material gilingan dalam mill

- Ukuran dan gerakan grinding media - Bentuk dinding dan konstruksi mill

- Kehalusan material yang digiling

Recycle Diaphragm Material Inlet 2nd compartment 1st compartment Drying chamber Gas inlet Gas outlet Material outlet

39 b. Ukuran Butir

Ukuran butir produk raw mill yang diharapkan antara 10-25% residu pada ayakan ukuran 90 mikron dan maksimum 2,5% tertahan ayakan 200 mikron. Pada kondisi ini, material akan memberikan efek pembakaran dan proses pemisahan yang baik. Apabila ukuran butir terlalu halus, pada proses pembentukan clinker akan lebih mudah tetapi akan menyulitkan pada saat pemisahan.

c. Flow Gas dan Temperatur

Gas di dalam raw mill berfungsi sebagai media yang membawa padatan halus untuk dipisahkan dan sebagai pengering. Untuk itu perlu syarat-syarat sebagai berikut:

- Jumlahnya cukup

- Kecepatannya harus memadai untuk membawa padatan halus

- Temperaturnya cukup untuk menguapkan sejumlah air yang terkandung dalam umpan.

Masalah yang ditimbulkan karena gas flow dan temperatur kurang adalah terjadinya penurunan kapasitas produksi, pengeringan tidak optimum dan sirkulasi internal akan naik. Pada kasus dimana temperatur kurang atau kadar air umpan berlebih tetapi kapasitas produksi dipertahankan, maka diperlukan tambahan panas yang biasanya berasal dari pembakaran bahan bakar dari raw mill heater (hot gas generator).

d. Tekanan Gas (Pressure)

Pengontrolan tekanan inlet dan outletmill untuk menjamin adanya aliran gas dan material dari dalam mill, yang juga menandakan kondisi sirkulasi internal material di dalam mill.

Semakin tinggi beda tekanan inlet dan outlet (pressure drop (ΔP)) maka sirkulasi internal dalam mill semakin banyak sehingga dapat menghambat flow gas

panas yang masuk dan akibatnya akan menurunkan fresh feed serta menaikkan konsumsi power mill fan untuk menjaga flow gas panas tetap konstan.

40 4.4 Inlet Chute

Inlet chute merupakan saluran masuknya raw material kedalam raw mill. Pada bagian ini sangat rawan terjadi kerusakan karena raw material yang bersifat korisif.

Gambar 4.3. Inlet chute

Pada saluran masuk utama corong baja besar disediakan untuk menyalurkan udara panas ke dalam ruang pengering (drying chamber) melalui lubang besar di depan piring baja. Segel udara antara saluran dan pelat depan, dan dukungan corong juga disediakan.

Pada saluran masuk sekunder, koneksi disediakan dengan adanya dua pasang

double valve damper yang dipasang vertikal. Kedua damper berfungsi untuk mengatur volume masuk raw material yang terbuka secara bergantian.

Ada beberapa aspek yang harus dipertimbangkan dalam membuat inlet chute, yaitu pemakaian, pola aliran, suhu produk, dan kadar air raw material. Sudut dan geometri saluran inlet sangat penting disamping pertimbangan lainnya seperti ketebalan lapisan dan kualitas bahan.

Karakteristik yang diharapkan dari inlet chute adalah mampu bertahan dalam suhu hot gas mencapai 300oC meskipun faktor gesekan raw material tidak dapat dihindari. Ketebalan plat casing sebesar 20 mm dengan bahan mild steel cukup mampu bertahan dalam waktu beberapa minggu saja sehingga raw mill breakdown

41 4.5 Studi Kasus

Inlet chute sangat rentan terhadap abrasi akibat terjadinya gesekan (friction) selama pemakaian. Kesalahan perencanaan pada inlet chute raw mill terletak pada jenis material yang digunakan yaitu mild steel, sementara yang diharapkan adalah

wear plate. Perbedaan keduanya terletak pada kekerasan material terhadap wearing friction.

Tabel 4.1. Klasifikasi material berdasarkan tingkat kekerasan.

Material Hardness (BHN) Pure Aluminium 15 Pure copper 35 Mild steel 120 Stainless steel 250 Wear plate up to 700

Hard chromium plate 1000

(Sumber: http://www.cladtechnologies.com/)

Wear plate adalah piringan pelat baja dengan ketahanan aus yang tinggi dan mempunyai kekerasan yang tinggi serta tahan terhadap impak dan gesekan. Pelat paduan chromium carbon ini memiliki keunggulan:

1. Tahan terhadap abrasi dan erosi

2. Dapat digunakan sebagai lapisan dukungan pada plat

3. Dapat ditekuk (bent) dan dipotong (menggunakan Plasma arc)

4. Waktu pemakaian (lifetime) wearplate 20 kali dibandingkan pelat baja biasa 5. Lebih efektif dan tahan lama.