ANALISIS KUAT TEKAN BETON DAN PENYERAPAN AIR DENGAN MENGGUNAKAN KOMBINASI ABU KANTONG GULA DAN PENGISI BOTOL KACA. Tebu dan abu botol dapat meningkatkan kuat tekan beton secara signifikan, tetapi tidak lebih dari 4% untuk abu tebu. Analisis Kuat Tekan Beton dan Resapan Air Menggunakan Kombinasi Isian Abu Tebu dan Pasir Pengganti Botol Kaca” sebagai syarat untuk meraih Gelar Akademik Teknik di Program Studi Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Sumatera Utara (UMSU), Medan .

Latar Belakang

Penggunaan abu ampas tebu (AAT) dan botol kaca (BT) berdasarkan penelitian (Rompas, 2013). Apakah kombinasi abu ampas tebu dan botol kaca yang ditambahkan ke dalam campuran beton dapat meningkatkan kuat tekan beton? Bagaimana penyerapan air pada beton dengan kombinasi abu ampas tebu dan botol kaca sebagai bahan pengisi agregat halus.

Ruang Lingkup Penelitian

Apakah kombinasi limbah tebu dan botol dapat digunakan sebagai bahan pengisi pada agregat halus yang digunakan sebagai campuran beton.

Tujuan Penelitian

Untuk mengetahui seberapa besar pengaruh penggunaan kombinasi limbah abu ampas tebu dan botol kaca terhadap kuat tekan beton dibandingkan beton normal. Perbandingan hasil uji resapan air pada beton dan beton normal dengan campuran limbah abu ampas tebu dan botol kaca.

Batasan Masalah

Sistematika Penulisan

PENDAHULUAN

TINJAUAN PUSTAKA

HASIL DAN PEMBAHASAN

KESIMPULAN DAN SARAN

Pengertian Beton

- Semen

- Agregat

- Abu Ampas Tebu

- Botol kaca

Abu ampas tebu dan botol kaca digunakan dalam campuran ini sebagai pengganti agregat halus. Ampas tebu digunakan sebagai bahan bakar boiler yang digunakan dalam proses produksi pembuatan gula di pabrik. Hasil pembakaran abu ampas tebu pada Tabel 2.5 menunjukkan kandungan silika tidak memenuhi syarat ASTM 70%.

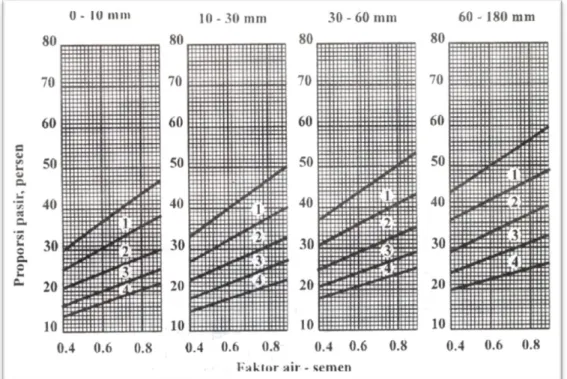

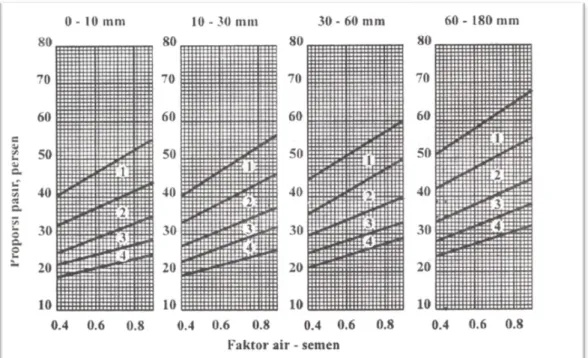

Perencanaan Pembuatan Campuran Beton Standar Menurut SNI 03- 2834-2000

Wagr,kamp = Persyaratan berat campuran agregat per meter kubik beton (kg) Wbtn = Berat beton per meter kubik beton (kg). Kh = persentase berat agregat halus terhadap agregat campuran Wagr, kamp = berat campuran agregat yang dibutuhkan per meter kubik beton (kg). Kk = persentase berat agregat kasar terhadap agregat campuran Wagr, kamp = kebutuhan campuran agregat per meter kubik beton (kg).

Perawatan Beton

Setiap lapis harus dipadatkan dengan cara ditusuk 25 kali dengan tongkat stainless steel. Kemudian kerucut diangkat secara vertikal dan keruntuhannya dapat diukur dengan mengukur selisih tinggi antara wadah dengan tinggi beton setelah wadah diangkat seperti yang dijelaskan dalam SNI 1972-2008. Perawatan beton dengan memberikan tekanan tinggi pada beton di ruang tertutup, untuk mendapatkan beton yang berkualitas tinggi.

Pengujian Kuat Tekan

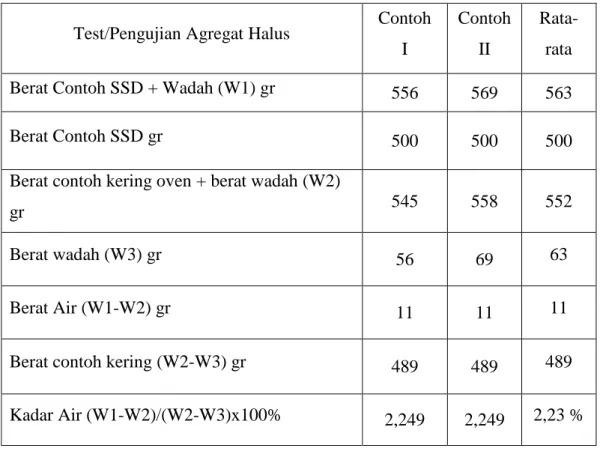

Jumlah hari pengujian kuat tekan dapat diperkirakan dengan membagi hasil kuat tekan pada umur tertentu dengan membagi koefisien kuat tekan dengan jumlah umur pengujian.

Bagan Alir Penelitian

Bahan dan Peralatan 3.2.1 Bahan

- Peralatan

Persiapan Penelitian 1 Persiapan

- Pemeriksaan Agregat

Pemeriksaan Agregat Halus (Pasir)

- Kadar Air Agregat Halus

- Kadar Lumpur Agregat Halus

- Berat Jenis Dan Penyerapan Agregat Halus

- Analisa Saringan Agregat Halus

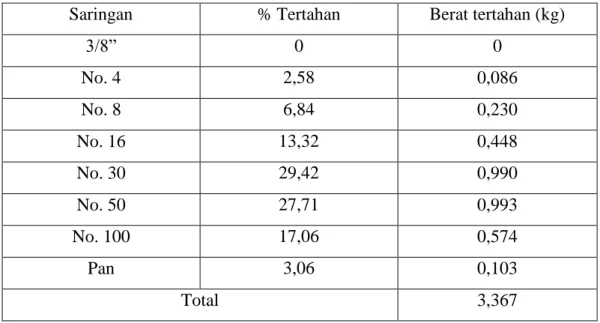

36 memperoleh data pada tabel 3.1 sehingga dapat diketahui kadar air agregat halus yang diperiksa. Berdasarkan hasil kajian kadar air agregat halus yang telah dipelajari di Laboratorium Beton Prodi Teknik Sipil UMSU diperoleh kadar air rata-rata sebesar 2,23%. Berdasarkan hasil penelitian diperoleh data pada tabel 3.2, sehingga dapat diketahui berapa banyak lumpur agregat halus yang telah dipelajari.

Alat, bahan dan cara kerja sesuai dengan ASTM C33 (1985) dan mengikuti Petunjuk Praktek Beton Program Studi Teknik Sipil Fakultas Teknik UMSU tentang berat jenis dan serapan agregat halus. Dari hasil penyelidikan dapat diperoleh data pada Tabel 3.3 sehingga dapat diketahui nilai berat jenis dan nilai serapan agregat halus yang diteliti. Alat, bahan dan cara kerja sesuai dengan ASTM C33 (1985) dan mengikuti Petunjuk Praktek Beton untuk Program Studi Teknik Sipil Fakultas Teknik UMSU tentang Kepadatan Curah Agregat Halus.

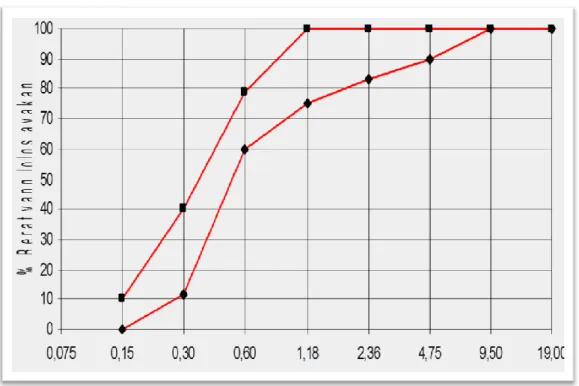

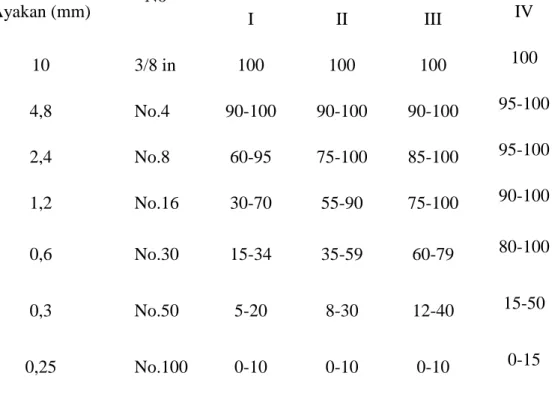

Dari hasil penyelidikan dapat diperoleh data yang terlampir pada Tabel 3.4 sehingga dapat diketahui nilai berat satuan agregat halus yang digunakan. Berdasarkan tabel tersebut, berat percobaan agregat halus mencapai rata-rata 1,907 gr/cm3 pada pengujian. Alat, bahan dan cara kerja sesuai dengan ASTM C33 (1985) dan mengikuti Pedoman Praktek Beton Program Studi Teknik Sipil Fakultas Teknik UMSU tentang Analisis Saringan Agregat Halus.

40 dapat dibaca dari tabel 3.5, sehingga diketahui nilai modulus kehalusan dan zona agregat halus yang digunakan.

Pemeriksaan Agregat Kasar (Batu Pecah)

- Kadar Air Agregat Kasar

- Kadar Lumpur Agregat Kasar

- Berat Jenis Dan Penyerapan Agregat Kasar

- Berat Isi Agregat Kasar

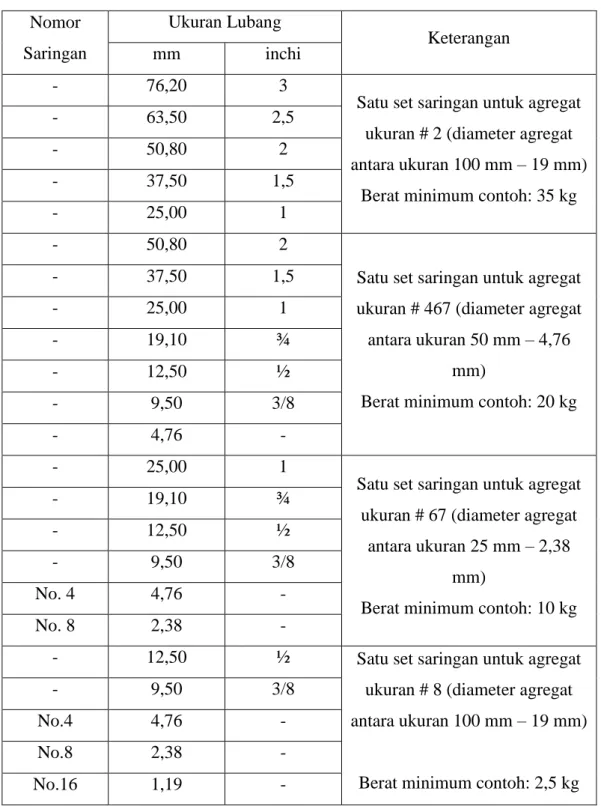

- Analisa Saringan Agregat Kasar

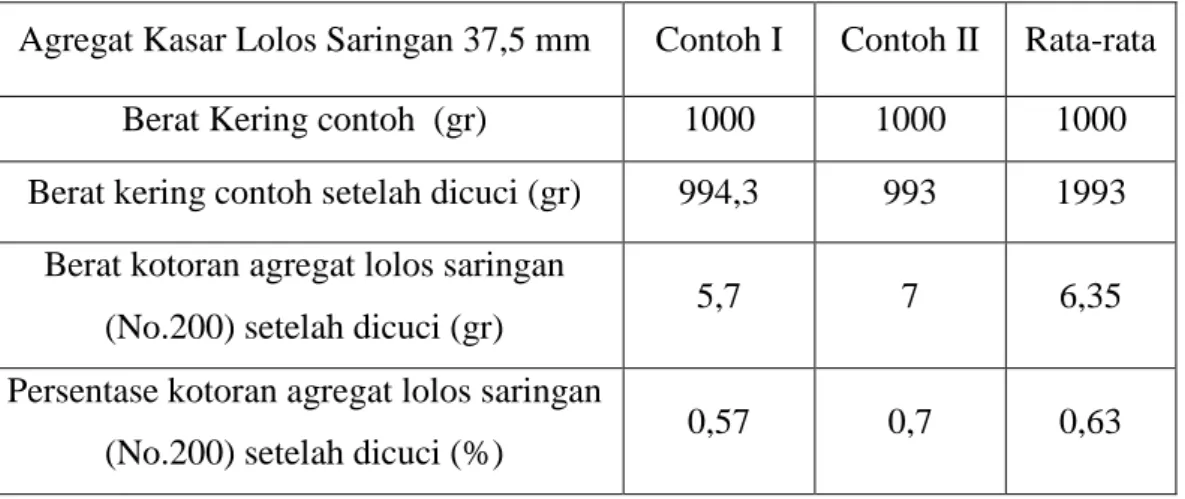

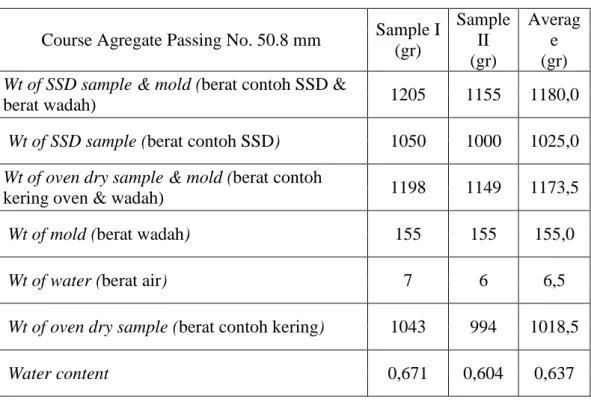

Berdasarkan hasil penelitian dapat diperoleh data yang terlampir pada tabel 3.6, sehingga dapat diketahui kadar air agregat kasar yang diperiksa. Dari hasil pengujian diketahui bahwa kadar air agregat kasar pada contoh pertama adalah 0,671%, pada contoh kedua adalah 0,604%. Berdasarkan hasil penelitian diperoleh data yang terlampir pada Tabel 3.7, sehingga dapat diketahui berapa kandungan lumpur pada agregat kasar yang diteliti.

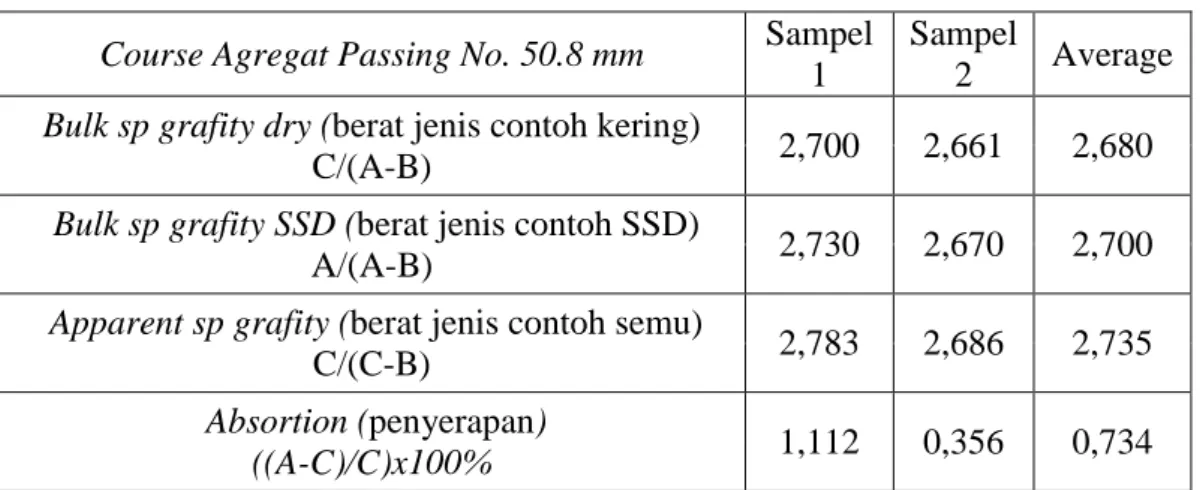

Tabel tersebut menggambarkan nilai kandungan lumpur yang diperoleh dari perbandingan antara berat kotoran agregat kasar yang melewati filter. Alat, bahan, dan cara kerja sesuai dengan ASTM C33 (1985) dan mengikuti petunjuk praktikum beton untuk program studi Teknik Sipil Fakultas Teknik UMSU tentang berat jenis dan serapan agregat kasar. Dari hasil penyelidikan diperoleh data yang terlampir pada Tabel 3.8 dengan pemeriksaan berat jenis dan nilai serapan agregat kasar.

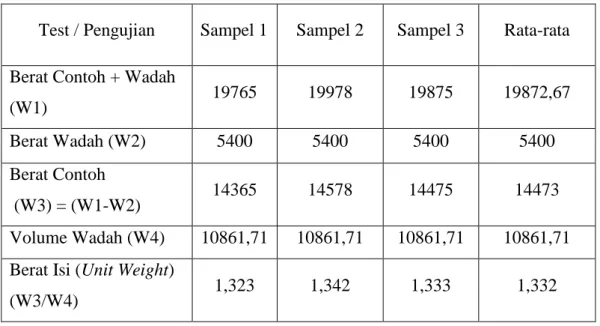

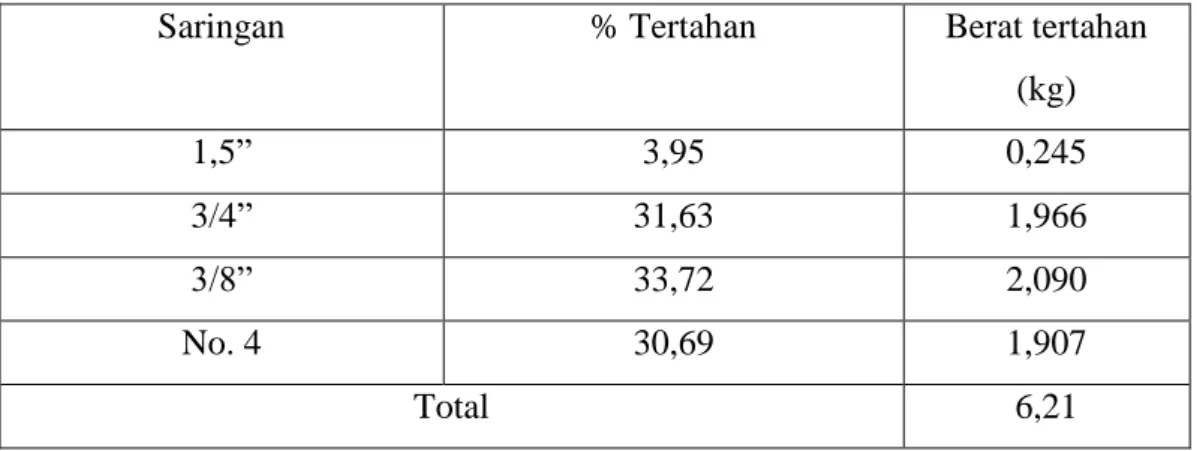

Dari hasil investigasi tersebut dapat kita ekstrak data yang ditambahkan pada tabel 3.9, sehingga dapat dilakukan investigasi berat isi agregat kasar. Alat, bahan dan cara kerja sesuai dengan ASTM C33 (1985) dan mengikuti Buku Pedoman Praktikum Beton Program Studi Teknik Sipil Fakultas Teknik UMSU tentang analisis ayakan agregat kasar. Data hasil penelitian dapat dilihat pada tabel 3.10, sehingga dilakukan pemeriksaan zona modulus halus dan zona butir kasar.

Berdasarkan hasil pengujian nilai modulus elastisitas agregat kasar sebesar 7,09% dan hasil tersebut memenuhi standar yang telah ditentukan yaitu 5,5-7,5 dengan kategori sedang.

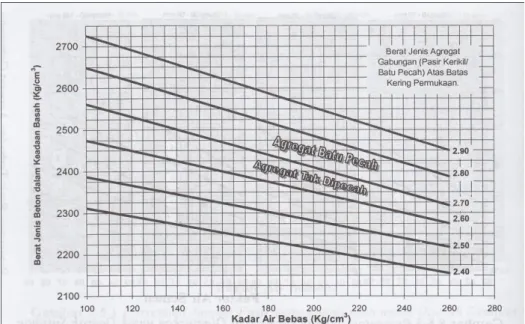

Perencanaan Campuran Beton (Mix Design) .1 Data-Data Campuran Beton

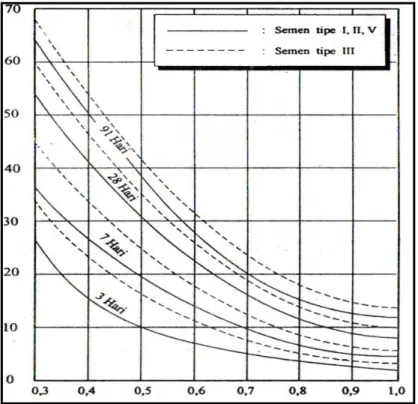

Nilai berat total yang tertahan diperoleh dari % berat yang tertahan dikalikan dengan jumlah total agregat yang diperoleh pembanding. 55 Pada penelitian ini jumlah sampel yang akan dibuat adalah 40 sampel, jumlah bahan yang dibutuhkan untuk 40 sampel agregat kasar terlampir pada Tabel 4.4 dan untuk agregat halus terlampir pada Tabel 4.5. Jumlah total agregat untuk setiap saringan diperoleh dari berat yang ditahan per target per sampel dikalikan dengan jumlah sampel.

Pembuatan Benda Uji

Kemudian masukkan adonan beton ke dalam cetakan yang sesuai, masukkan adonan beton ke dalam cetakan dengan menggunakan sendok pengaduk atau sekop. Setiap kali adonan dikeluarkan dari loyang, harus dapat mewakili seluruh mortar, isi 1/3 cetakan dengan adonan, lalu padatkan dengan memasukkan batang besi berdiameter 16 mm sebanyak 25 tusuk-tusuk, lanjutkan selama 2/3 3 dan 3/3 atau sampai cetakan penuh kemudian pukul bagian luar cetakan 10 sampai 15 kali dengan palu karet untuk mengeluarkan udara yang terperangkap di dalam adonan bisa keluar, lalu ratakan permukaannya cetakan dan tutupi dengan kaca untuk menjaga penguapan air dari beton tetap segar. Setelah cetakan dibuka, beton ditimbang kemudian direndam dalam air (terendam penuh) sampai umur yang ditentukan.

Nilai slip diperoleh untuk setiap campuran, baik pada beton normal maupun pada beton yang menggunakan bahan tambahan (additives and admixtures). Uji slump dilakukan dengan kerucut Abrams dengan mengisi kerucut Abrams dengan beton segar (setiap kali bahan diambil harus dapat mewakili campuran) dalam 3 lapisan, setiap lapisan kira-kira 1/3 dari isi kerucut. di setiap lapisan dibor 25 kali, tongkat dibor, dibiarkan melakukan dengan bebas tanpa tegang, setelah pengisian selesai, permukaan kerucut diratakan dan didiamkan selama 30 detik, kemudian kerucut dinaikkan vertikal sampai campuran beton lepas semua dari cetakan , ukur tinggi campuran, selisih tinggi kerucut dengan mortar adalah nilai slip. Salah satu cara yang dapat digunakan untuk melihat workability (tingkat kelecakan) suatu campuran beton segar adalah dengan pengujian slump, seperti dapat dilihat pada Tabel 4.6.

Hal ini karena pengaduk beton yang tersedia di laboratorium tidak dapat menangani beban penuh semua agregat, semen dan air.

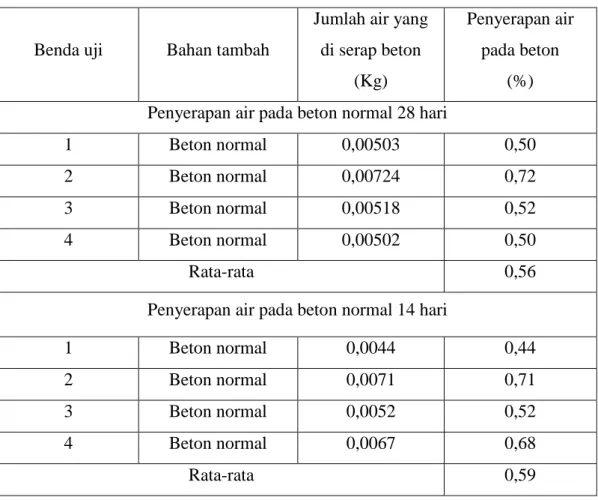

Penyerapan Air Pada Beton

- Penyerapan Air Pada Beton Campuran Abu Ampas Tebu 2% + Botol kaca 5%

- Penyerapan Air Pada Beton Campuran Abu Ampas Tebu 4% + Botol kaca 10%

- Kuat Tekan Beton Normal

- Kuat Tekan Beton Campuran Abu Ampas Tebu 2% + Botol Kaca 5%

- Kuat Tekan Beton Campuran Abu Ampas Tebu 2% + Botol Kaca 10%

- Kuat Tekan Beton Campuran Abu Ampas Tebu 4% + Botol Kaca 5%

- Kuat Tekan Beton Campuran Abu Ampas Tebu 4% + Botol Kaca 10%

Hasil penelitian penyerapan air pada campuran beton dengan fly ash 2% + kaca 10% dapat dilihat pada Tabel 4.9. Hasil penelitian penyerapan air pada beton campuran 4% abu buluh + 5% kaca dapat dilihat pada Tabel 4.10. Hasil penelitian penyerapan air pada beton campuran 4% abu buluh + 10% kaca dapat dilihat pada Tabel 4.11.

Pengujian beton yang dicampur dengan 2% abu ampas tebu + 5% botol kaca dilakukan pada saat beton berumur 14 dan 28 hari seperti yang telah dijelaskan di atas. Pengujian beton yang dicampur dengan 2% abu ampas tebu + 10% botol kaca dilakukan pada saat beton berumur 14 dan 28 hari seperti diuraikan di atas. Hasil kajian kuat tekan beton campuran abu ampas tebu 2% + botol kaca 10% dapat dilihat pada Tabel 4.14.

Pengujian beton yang dicampur dengan 4% abu ampas tebu + 5% botol kaca dilakukan pada saat beton berumur 14 dan 28 hari seperti diuraikan di atas. Pengujian beton yang dicampur dengan 4% abu ampas tebu + 10% botol kaca dilakukan pada saat beton berumur 14 dan 28 hari seperti diuraikan di atas. Hasil penyelidikan kuat tekan beton campuran abu ampas tebu 2% + botol kaca 10% dapat dilihat pada tabel 4.16.

Pembahasan

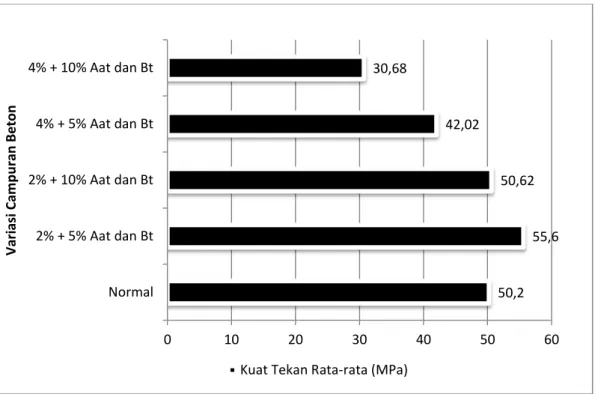

Dari hasil Gambar 4.5 dan 4.6 terlihat pada Gambar 4.7 bahwa pada variasi persentase abu ampas tebu dan botol kaca terjadi peningkatan yang sangat signifikan dari beton normal pada variasi abu ampas tebu dan botol kaca sebesar 2% + 5 % dan pada variasi abu ampas tebu dan botol kaca dengan persentase 2% + 5% terjadi peningkatan yang tidak terlalu signifikan dari beton normal, sedangkan pada persentase 4% + 5% dan 4% + 10 terjadi peningkatan yang sangat peningkatan yang signifikan menurun dari beton normal. Grafik persentase kenaikan dan penurunan kuat tekan beton dapat dilihat pada gambar 4.8 dan 4.9. Hal ini dapat terjadi karena adanya pengaruh karbon pada abu ampas tebu sehingga mengakibatkan penurunan kuat tekan beton.

Untuk prosentase penyerapan air terjadi peningkatan yang signifikan dari beton normal untuk perbandingan dapat dilihat pada Gambar. Dari hasil diatas terlihat bahwa perbandingan penyerapan air beton normal dan campuran mengalami peningkatan penyerapan air pada umur 14 hari dan 28 hari, dimana peningkatan yang signifikan terjadi pada variasi campuran abu ampas tebu. dan gelas botol. 4% + 5% dan 4% +10%.

Kesimpulan

Ditemukan bahwa penambahan (pengisi) abu ampas tebu dan botol kaca mengalami penurunan 4% + 5% dari kuat tekan normal 16,28%.

Saran

Dan perlu dilakukan pengujian lebih lanjut untuk pengujian tarik dan tekuk karena pengaruh penambahan abu ampas tebu dan botol kaca pada campuran beton. American Society for Testing and Materials C39 (1993) Metode Uji Standar untuk Kekuatan Tekan Spesimen Beton Silinder, Philadelphia: ASTM. 1986) Beton, struktur, sifat dan material. 2009) Pemanfaatan abu serabut kelapa (ASK) sebagai pengganti sebagian semen dengan aditif Sikament-LN untuk meningkatkan kuat tekan beton.

Rompas (2013) Pengaruh Penggunaan Tebu Sebagai Substitusi Semen Parisla Pada Campuran Beton Ditinjau Dari Kuat Tarik Lentur Dan Modulus Elastisitas. 2014) Pengaruh Penambahan Botol Limbah Tumbukan Sebagai Pelengkap Material Agregat Halus Terhadap Kuat Tekan dan Kuat Lentur Beton.