PERANCANGAN TATA LETAK FASILITAS

Oleh :

Tim Dosen Mata kuliah Perancangan Tata Letak Fasilitas Program Studi Teknik Industri

Fakultas Teknik

Universitas Wijaya Putra

2009

KATA PENGANTAR

Mata kuliah Perancangan Tata Letak Fasilitas merupakan jenis mata kuliah ketrampilan berkarya di program Studi Teknik Industri Fakultas Teknik Universitas Wijaya Putra. Buku ajar Perancangan Tata Letak Fasilitas ini berisi teori, konsep serta penerapan tata letak fasilitas di bidang industri umumnya. Program kuliah direncanakan menggunakan pendekatan student center learning dimana mahasiswa harus aktif mencari bahan-bahan sendiri melalui text book maupun melalui online reading yang direkomendasikan.

Mudah-mudahan buku ajar Perancangan Tata Letak Fasilitas ini dapat membantu menambah bahan belajar bagi mahasiswa teknik industri. Terima kasih kepada seluruh pihak-pihak yang telah membantu penyusunan buku ajar ini. Demi penyempurnaan buku ajar ini, kami mengharapkan kepada semua pihak untuk dapat memberikan masukan dan saran.

Penyusun Tim Dosen Mata kuliah Perancangan Tata Letak Fasilitas

Program Studi Teknik Industri UWP 1 BAB 1

PENGANTAR TATA LETAK FASILITAS

GARIS BESAR POKOK BAHASAN:

DEFINISI

Perencanaan tata letak (layout) secara umum banyak dibahas dalam beberapa literatur antara lain pada facilities planning (perencanaan fasilitas). Facilities planning1 adalah berkaitan dengan desain, tata letak (layout), lokasi, dan akomodasi orang, mesin, dan kegiatan dari sistem atau manufaktur/jasa yang menyangkut lingkungan atau tempat yang bersifat fisik. (concerned with the design, layout, location, and accommodation of people, machines, and activities of a system or manufacturing or service within a physical spatial environment).

1

Diaz A.G. & Smith J.M. (2008)

Program Studi Teknik Industri UWP 2 Desain fasilitas2 adalah menganalisis, membentuk konsep, medesain dan mewujudkan sistem bagi pembuatan barang atau jasa. Desain ini umumnya digambarkan sebagai rencana lantai, yaitu suatu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antar aktivitas, aliran material, aliran informasi, dan tatacara yang diperlukan untuk mencapai tujuan perusahaan secara efektif, ekonomis, dan aman.

Desain fasilitas adalah kegiatan menghasilkan fasilitas yang terdiri dari penataan unsur fisik, pengaturan aliran material, dan jaminan keamanan para pekerja.

Apabila kita melihatnya secara kasat mata, maka keluaran desain fasilitas hanya berupa luas ruangan. Luas ruangan dihasilkan dari pengaturan berbagai komponen- komponen yang terlibat dalam proses bisnis internal perusahaan. Kegiatan desain fasilitas adalah menganalisis, membentuk konsep, medesain dan mewujudkan sistem untuk desain barang atau jasa. Dasar pengaturan komponen-komponen fasilitas adalah aliran material, aliran informasi, tata cara kerja; dan tenaga kerja yang akan dioptimumkan, baik dari sisi ekonomis maupun teknis.

Tata letak fasilitas (facility Layout)3 adalah susunan mesin, proses, departemen, tempat kerja, area penyimpanan, gang dan fasilitas umum yang ada.

Sedangkan tata letak (layout)4 adalah susunan departemen, tempat kerja, dan peralatan, dengan perhatian utama pada gerakan kerja (pelanggan atau material) melalui sistem: tata letak tetap (fixed-position layouts), tata letak proses (process layouts), tata letak produk (product layouts), atau tata letak kombinasi (combination layouts).

Pabrik5 adalah suatu bangunan industri besar di mana para pekerja memproduksi benda atau mengawasi proses mesin dari satu produk menjadi produk lain, sehingga mendapatkan nilai tambah. Kebanyakan pabrik modern memiliki

2 Apple, J. M. (

1990)

3

Russell, R. and Taylor, B.W. (2009).

4

Stevenson W.J. (2007)

5 http://id.wikipedia.org

Program Studi Teknik Industri UWP 3 gudang atau fasilitas serupa yang besar yang berisi peralatan berat yang digunakan untuk lini assembling. Pabrik6 yang dalam istilah asingnya dikenal sebagai factory atau plant adalah setiap tempat sumber daya: manusia, material, modal, mesin, peralatan, energi, informasi dan sumber daya alam(tanah, air, mineral, dan lain-lain).

Sumber daya ini dikelola bersama-sama dalam suatu sistem produksi guna menghasilkan suatu produk atau jasa secara produktif.

Jadi tata letak pabrik (plant Layout) adalah pengaturan fasilitas fisik perusahaan yang terdiri dari susunan departemen, pusat kerja, dan peralatan, untuk meningkatkan efisiensi penggunaan peralatan, bahan, orang dan energi.

Gambar 1.1 Unsur-unsur Desain Fasilitas

Adapun Unsur-unsur utama desain fasilitas adalah jenis masukan (input), kegiatan transformasi atau proses produksi,dan keluaran (output) yang dihasilkan.

Lebih lanjut seperti contoh adalah tabel berikut ini:

6 Wignjosoebroto, Sritomo, 2009.

Program Studi Teknik Industri UWP 4 Tabel 1.1 Unsur-unsur Utama dalam Desain Fasilitas7

Tipe Fasilitas Masukan Proses Produksi Keluaran Pabrik Bahan baku dan

penunjang

Proses pengolahan Produk dan sisa

Swalayan Barang, Pembelian Pelayanan dan penyimpanan

Barang terjual

Restoran Bahan makanan dan makanan jadi

Pengolahan bahan makanan

Makanan yang dihidangkan Rumah sakit Pasien dan obat Pelayanan,

penyimpanan obat dan dokumen

Pasien dirawat

Bandar Udara Penumpang barang, pesawat udara

Pelayanan Penumpang dan

pesawat terbang

Untuk mengetahui lebih jauh fasilitas industri manufaktur dapat juga menggunakan Value Chain. Value chain adalah rantai nilai yang yang digunakan untuk mengetahui kondisi internal perusahaan (Hitt, et. al., 2005; Eisner dan Ketchen,2009) (gambar 1.2).

7

Hadiguna dan Setiawan, 2008

Program Studi Teknik Industri UWP 5 Gambar 1.2 Value Chain48

Value Chain terdiri dari dua aktivitas dengan sembilan dimensi. Pertama, lima dimensi primary activity (aktivitas utama) dalam pembuatan produk secara fisik yang terdiri dari aktivitas: inbound logistic, operations, outbound logistics, marketing atau sales dan service. Kedua, empat dimensi support activity (aktivitas pendukung), yang terdiri dari aktivitas: procurement, technological development, human resources management dan firm infrastructure atau general admistration.

Dalam mendesain fasilitas, pendesain perlu memperhatikan ketiga unsur diatas. Pendesain minimal harus memahami apa saja yang menjadi masukan, bagaimana proses setiap masukan, dan apa saja yang ingin dihasilkan. Berkaitan dengan proses transformasi, desain perlu mengenal secara mendalam teknologinya.

Misalnya, pada desain fasilitas manufaktur, pendesain perlu memahami teknologi produksi yang akan digunakan. Dengan kata lain, proses desain sangat membutukan wawasan yang luas terhadap objek yang akan didesain.

TUJUAN

Tujuan dasar tata letak fasiltas9 adalah untuk menjamin kelancaran aliran kerja, bahan,

8

4 Eisner & Ketchen, 2009, Strategy : 2008-2009

9

Russell, R. and Taylor, B.W. (2009).

Program Studi Teknik Industri UWP 6 orang, dan informasi melalui sistem.

Tujuan desain fasilitas10 adalah untuk mencapai:

1. Pemanfaatan ruang, peralatan, dan orang yang lebih 2. Aliran informasi, barang, atau orang yang lebih baik

3. Moral karyawan yang lebih baik dan kondisi lingkungan kerja yang lebih aman 4. Interaksi dengan pelanggan yang lebih baik

5. Fleksibilitas

Berdasarkan aspek dasar, tujuan dan keuntungan-keuntungan yang bisa

didapatkan dari tata letak pabrik yang direncanakan dengan baik, terdiri dari enam tujuan dasar dalam tata letak pabrik, yaitu sebagai berikut;

1. Prinsip integrasi secara total

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

2. Prinsip jarak pemindahan material yang paling minimal

Hampir dari setiap proses yang terjadi di industri mencakup beberapa gerakan pemindahan dari material, yang mana kita tidak bisa menghindarinya secara keseluruhan. Dalam proses pemindahan material dari suatu operasi ke operasi yang lain, waktu dapat dihemat dengan cara mengurangi jarak perpindahan. Hal ini bisa dilaksanakan dengan cara mencoba menempatkan operasi berikutnya sedekat mungkin dengan operasi sebelumnya.

10

Heizer J. and Render B. (2008)

Program Studi Teknik Industri UWP 7 3. Prinsip aliran dari suatu proses kerja

Prinsip ini diusahakan untuk menghindari adanya gerakan balik (tracking), gerakan memotong (cross movement), kemacetan (congestion), dan sedapat mungkin material dapat bergerak terus tanpa ada interupsi.

Perlu diingat bahwa proses yang baik tidaklah berarti harus selalu dalam lintasan garis lurus. Banyak layout pabrik yang baik mengguanakan bentuk aliran zig-zag ataupun melingkar. Ide dasar dari aliran kerja seperti ini adalah aliran konstan: minimum interupsi,kesimpang-siuran dan kemacetan.

4. Prinsip pemanfaatan ruangan

Pada dasarnya tata letak adalah suatu pengaturan ruangan yaitu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, mesin dan peralatan proses produksi lainnya. Dalam perencanaan tata letak pabrik juga seharusnya memperhatikan faktor dimensi ruang, disamping itu gerakan-gerakan dari orang, material atau mesin juga terjadi dalam salah satu arah dari tiga sumbu yaitu sumbu x, y dan z.

5. Prinsip kepuasan dan keselamatan kerja

Keselamatan kerja adalah merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik, suatu layout tidak dapat dikatakan baik apabila akhirnya justru membahayakan keselamatan orang yang bekerja.

6. Prinsip fleksibilitas

Prinsip ini sangat berarti dalam abad ini dimana riset ilmiah, komunikasi dan transportasi bergerak dengan cepat yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu untuk mengimbanginya. Kondisi tersebut menyebabkan beberapa perubahan terjadi pada desain produk,peralatan produksi, waktu pengiriman barang dan sebagainya. Kondisi ekonomis akan

dicapai jika tata letak yang direncanakan cukup fleksibel untuk diadakan penyesuaian atau pengaturan kembali layout yang baru dapat dibuat dengan mudah, cepat dan murah. Lebih lanjut tujuan perencanaan tata letak prinsif

Program Studi Teknik Industri UWP 8 fleksibilitas11 perlu dipandang sebagai sesuatu yang dinamis. Hal ini berarti mempertimbangkan peralatan yang kecil, mudah dipindahkan, dan fleksibel. Agar dapat mengatasi perubahan model produk secara cepat dan mudah. Dalam beberapa hal, peralatan yang menggunakan roda sangat tepat digunakan, untuk mengatasi perubahan yang akan terjadi pada produk, proses, atau volume produksi.

PENTINGNYA PERENCANAAN TATA LETAK

Perencanaan fasilitas12 merupakan bagian yang penting untuk menentukan efesiensi sebuah aktivitas usaha jangka panjang. Perencanaan fasilitas memiliki banyak dampak strategis karena perencanaan fasilitas menentukan daya saing perusahaan dalam hal kapasitas, proses, fleksibilitas dan biaya, serta kualitas lingkungan kerja, hubungan dengan pelanggan, dan citra perusahaan. Perencanaan fasilitas yang efektif dapat membantu organisasi mencapai sebuah strategi yang menunjang diferensiasi, biaya rendah, atau respon cepat. Lebih jelas lagi bahwa perencanaan fasilitas merupakan penentuan bagaimana asset tetap (tangible) dapat mendukung pencapaian tujuan aktivitas atau tujuan organisasi.

Tata letak penting13 disebabkan oleh:

Memerlukan investasi uang dan usaha yang besar

Melibatkan komitmen jangka panjang

Memiliki dampak signifikan pada biaya dan efisiensi operasi jangka pendek

11

Heizer J. and Render B. (2008)

12

Heizer J. and Render B. (2008)

13

Stevenson W.J. (2007).

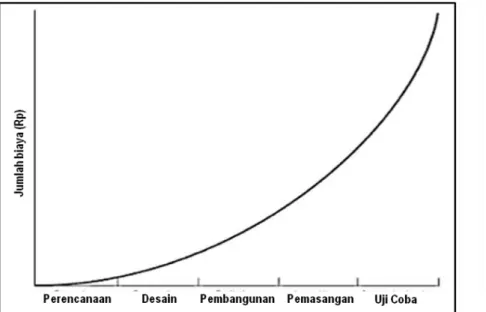

Program Studi Teknik Industri UWP 9 Ada filsafat yang menarik tentang perencanaan fasilitas, yaitu perencanaan adalah kosong, tetapi desain adalah segalanya. Pentingnya perencanaan fasilitas dapat dilihat dari proses merencanakan yang terdiri dari atas perencanaan (planning), desain (designing), pembangunan (building), pemasangan (installing), dan uji coba (lihat gambar 1.3.). Biaya yang terjadi pada setiap bagian meningkat secara eksponensial.

Tahap perencanaan dan desain menjadi sangat penting karena kualitas hasil kerja ditentukan pada tahap ini. Bila kita lihat dari segi biaya, maka memang kebutuhan kedua tahap masih cukup kecil, namun akan memberikan dampak yang sangat besar.

Keterlibatan banyak disiplin ilmu atau keahlian terdapat pula pada kedua tahap ini.

Artinya, kedua tahap harus mendapat perhatian yang lebih besar dari pimpinan proyek.

Gambar 1.3 Peningkatan Biaya Selama Proyek Perencanaan Fasilitas14

RUANG LINGKUP

A. Ruang Lingkup Perencanaan Tata Letak Pabrik dalam Perencanaan Fasilitas Perencanaan fasilitas pabrik (manufacturing facilities planning)15 terdiri dari

14

Hadiguna dan Setiawan, 2008 dan Tompkins, et.al., 2010

15 Tompkins, et.al., (2010)

Program Studi Teknik Industri UWP 10

perencanaan lokasi tata letak (plant location) dan desain pabrik (plant design).

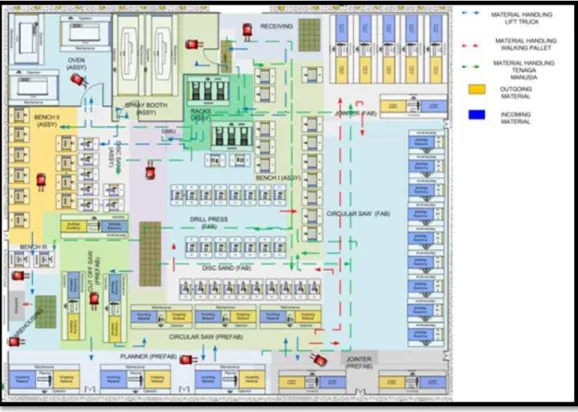

Selanjutnya desain pabrik hendaknya memperhatikan sistem tata letak pabrik (plant facility system), tata letak pabrik (plant layout), dan pemindahan material (material handling).

Komponen perencanaan tata letak16 terdiri dari:

1. Struktur (bangunan dan jasa): jasa-misalnya gas, air, listrik, pemanas, pencahayaan cahaya, udara, dan limbah)

2. Layout (alat, mesin, perlengkapan): Dalam layout terjadi interaksi satu sama lain melalui aliran material, personil, dan informasi.

3. Sistem pemindahan (mekanisme interaksi dalam layout): Menentukan proses, peralatan, dan sistem pemindahan materi antar aktivitas.

Jadi gambaran umum perencanaan fasilitas pabrik adalah perencanaan lokasi pabrik (facility location ) yaitu penetapan lokasi dimana fasilitas-fasilitas produksi harus ditempatkan, desain fasilitas produksi (facilities design), dan pemeliharaan tata letak (facility utilization). Desain fasilitas produksi meliputi desain struktur bangunan, desain tata letak fasilitas produksi dan desain sistem pemindahan material. Secara skematis hirarki dari perencanaan fasilitas pabrik tersebut dapat digambarkan sebagai berikut :

Gambar 1.4 Hirarki Perencanaan Fasilitas

16

Diaz A.G. & Smith J.M. (2008).

Program Studi Teknik Industri UWP 11

Desain fasilitas akan menentukan bagaimana aktivitas-aktivitas dari fasilitas- fasilitas produksi dari pabrik akan bisa diatur sedemikian rupa sehingga mampu menunjang upaya pencapaian tujuan pokok secara efektif dan efisien.

Untuk industri manufaktur perencanaan aktivitas akan meliputi penetapan cara yang sebaik-baiknya agar fasilitas-fasilitas yang ada mampu menunjang kelancaraan proses produksi. Adapun hal-hal yang perlu diperhatikan adalah sebagai berikut:

Pertama perencanaan fasilitas ini akan dimulai dengan penetapan lokasi pabrik yang mana fasilitas-fasilitas produksi akan ditempatkan. Penetapan lokasi pabrik ini akan memperhatikan produksinya dengan pelanggan, pemasok maupun fasilitas-fasilitas pabrik lain yang berkaitan.

Kedua perencanaan fasilitas yang berkaitan dengan desain fasilitas yang meliputi desain struktur bangunan pabrik, tata letak dan sistem pemindahan material. Dalam industri manufaktur, struktur desain bangunan meliputi desain dan pendirian bangunan pabrik serta fasilitas penunjangnya seperti jaringan listrik, air, gas, penerangan dan lain-lain. Untuk tata letak pabrik meliputi pengaturan letak mesin, peralatan, dan fasilitas produksi lainnya yang berada dalam suatu area. Dalam pengaturan tata letak fasilitas produksi akan didesain pula pengaturan sistem pemindahan material, pergerakan personil, penyebaran informasi dalam pabrik dan sebagainya.

Ketiga perencanaan fasilitas pemeliharaan tata letak pabrik yang merupakan landasan atau fondasi yang kuat dalam meningkatkan produktivitas terpadu.

B. Ruang Lingkup Fasilitas Tata Letak Pabrik dalam Sistem Manufacturing17 Konsep sistem manufaktur terdiri dari:

Product Design (Desain Produk)

Process Planning (Proses Perencanaan)

17

Diaz A.G. & Smith J.M. (2008).

Program Studi Teknik Industri UWP 12

Management of Operations (Manajemen Pelaksanaan)

Material Handling (Perpindahan Material)

Facilities Layout (Perencanaan Fasilitas)

Production Planning/Control (Rencana/Kontrol Produksi)

Gambar 1.5 Fasilitas layout dalam Sistem manufaktur

TIPE-TIPE TATA LETAK PABRIK

Dalam sistem manufaktur, ada tiga tipe dasar tata letak pabrik, yakni:

1. Tata letak posisi tetap (fixed position layout)

Tipe ini, material atau komponen/produk utamanya tinggal tetap pada posisinya sedangkan sarana produksi (mesin/peralatan, manusia,dsb) bergerak menuju lokasi material dengan jenis volume produksi rendah. Tata letak tipe ini sering digunakan untuk membuat produk dengan ukuran besar seperti: perakitan pesawat terbang, kapal laut dsb.

Program Studi Teknik Industri UWP 13

2. Tata letak proses (process layout)

Pengaturan tata letak dengan cara menempatkan segala mesin/peralatan yang memiliki tipe/ jenis sama kedalam satu departemen. Tipe tata letak proses sangat cocok untuk industri yang sifatnya menerima job order dengan jenis produk dapat bervariasi/jenis produk banyak dan volume produksi sangat rendah. Pada umumnya industri kecil lebih cocok menggunakan jenis tata letak seperti ini.

3. Tata letak produk (product layout)

Tata letak berdasarkan produk umumnya digunakan untuk pabrik yang memproduksi satu macam produk atau kelompok produk (variasi rendah) dengan jumlah yang banyak (volume tinggi) secara terus menerus dalam waktu produksi yang lama. Digunakan untuk industri/perusahaan yang membuat produk secara massal dalam waktu relatif panjang (terus menerus) dan tidak tergantung pesanan,

Selanjutnya diketahui bahwa tipe tata letak proses dan produk memiliki kelebihan dan kekurangan untuk mengeksploitasi kelebihan dan mengurangi kekurangannya, maka perlu dilakukan kombinasi. Tata letak kombinasi merupakan kombinasi tipe tata letak produk dan proses dengan cara mengelompokan produk atau komponen yang akan dibuat berdasarkan kesamaan dalam proses, bentuk, mesin, atau peralatan yang dipakai. Tata letak kombinasi (Combination) dalam beberapa literatur disebut dengan istilah Hybrid Layouts atau group technology atau group layout.

Aplikasi dari tata letak kombinasi18 adalah tata letak seluler (cellular layout).

Tata letak Seluler19 adalah mengkombinasikan fleksibilitas tata letak proses dengan efisiensi tata letak produk atau dengan kata lain menjawab keterbatasan tata letak proses dan mengeksplotasi kelebihan tata letak produk.

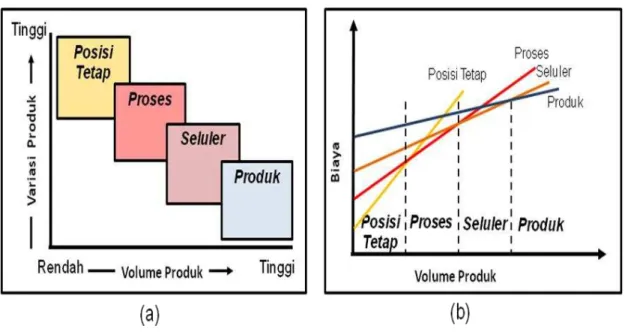

Pembedaan antara tipe tata letak dapat dilihat berdasarkan karakteristik20

18

Reid & Sanders (2007).

19

Russell & Taylor (2009)

20

Tompkins, et.al., 2010

Program Studi Teknik Industri UWP 14

seperti variasi produk (product variety) dan volume produksi (production volume) (Gambar 1.6.) dan (Gambar 1.7 a).

Gambar 1.6 Karakteristik Variasi - Volume Produk21

Gambar 1.7 (a) Variasi- Volume Produk dan (b) Biaya-Volume Analisis Balik Modal22

21

Tompkins, et.al., 2010

Program Studi Teknik Industri UWP 15

JENIS-JENIS PERSOALAN TATALETAK23

Tata letak pabrik merupakan bagian kegiatan desain fasilitas manufaktur. Desain tata letak pabrik perlu direncanakan dengan baik dan benar. Perencanaan tata letak pabrik dipahami seolah-olah terkait dengan pendirian pabrik baru. Padahal, tidaklah demikian. Pengaturan kembali fasilitas manufaktur merupakan bagian kegiatan mendesain tata letak yang dikenal dengan istilah penataan kembali atau relayout. Ada beberapa hal yang mendorong perlu dilakukannya relayout sebagai bagian permasalahan dalam tata letak pabrik, yakni:

1. Perubahan desain; Kerap perubahan desain produk menuntut perubahan proses atau operasi yang diperlukan. Perubahan mungkin hanya memerlukan penggantian sebagian kecil tata letak yang telah ada atau berbentuk desain ulang tata letak, tergantung pada perubahan-perubahan desain produk menyebabkan adanya penambahan atau penggantian salah-satu atau beberapa jenis mesin yang telah ada.

2. Perluasan departemen; Adakalahnya, perusahaan ingin menjawab kebutuhan pasar dalam bentuk menambah produksi suatu produk atau komponen tertentu dan mungkin memerlukan perubahan pada tata letak. Perubahan mungkin hanya berupa penambahan sejumlah mesin yang mudah diatasi dengan membuat ruangan atau mungkin memerlukan perubahan seluruh tata letak jika penambahan produksi menuntut perubahan proses. Kesimpulannya adalah adanya peningkatan kapasitas produksi yang diikuti penambahan sejumlah mesin mengakibatkan peningkatan kebutuhan ruang. Sehingga memerlukan penyesuaian atau penataan ulang tata letak yang telah ada.

3. Pengurangan departemen; Jenisnya kebalikan dari permasalahn diatas. Apabila perusahaan ingin mengurangi sejumlah mesin tertentu karena ingin menurunkan tingkat produksi maka jarak antar mesin atau proses menjauh. Hal demikian mendorong perlunya menata kembali susunan mesin atau peralatan yang telah

22

Diaz A.G. & Smith J.M. (2008)

23

Apple, James M. (1990)

Program Studi Teknik Industri UWP 16

ada.

4. Penambahan produk baru; Apabila produk baru yang berbeda dari yang sudah ada diproduksi pada tata letak yang sudah ada maka masalah baru akan muncul.

Apabila penambahan lokasi posisi mesin baru, sehingga total jarak minimum.

Namun, apabila penambahan produk baru tidak membutukan penambahan mesin jenis baru, maka konsekuensinya dapat berupa penambahan jumlah unit mesin tertentu. Akibatnya, perusahaan membutukan ruangan untuk menempatkan penambahan jumlah mesin. Kesimpulannya adalah penambahan produk baru yang mengakibatkan penambahan jenis mesin baru atau penambahan jumlah mesin yang sudah ada membutukan penataan kembali tata letak yang sudah ada.

5. Pemimdahan departemen; Adakalanya, dengan pertimbangan keselamatan atau pertimbangan tertentu perusahaan memindahkan lokasi mesin bahkan sebuah departemen. Kebijakan demikan akan mengacaukan aliran material apabila tidak ditata ulang dengan baik. Kemudian, apabila perusahaan menemukan aliran material kurang baik, maka perlu melakukan pemindahan mesin atau departemen.

6. Penambahan depatemen baru; Masalah demikian bisa muncul dari harapan untuk meningkatkan konsolidasi misalnya pekerja mesin bor dari seluruh departemen ke dalam satu depatemen terpusat. Hal lainnya mungkin adanya akibat kebutuhan pengadaan suatu departemen untuk pekerjaan yang belum pernah ada sebelumnya. Penambahan departeman atau jenis mesin bisa terjadi apabila perusahaan ingin memproduksi sendiri jenis komponen yang selama ini dibeli.

Fasilitas produksi untuk komponen tersebut tentunya perlu disiapakan yang bisa berupa penambahan sebuah departemen baru.

7. Perubahan metode produksi; Sebuah produk dibuat melalui proses produksi tertentu. Upaya meningkatkan produksi dapat dilakukan dengan perbaikan- perbaikan metode produksi. Akibat perubahan metode produksi akan memberikan pengaruh pada tempat kerja atau wilayah tersedia, sehingga memerlukan penataan kembali fasilitas secara keseluruhan.

8. Peremajaan peralatan yang rusak; Kegiatan perawatan mesin dan peralatan tentu membutukan ketersedian ruang. Untuk mendukung kegiatan perawatan mesin dan peralatan, maka perusahaan perlu mengatur lokasi yang sesuai berdasarkan aturan tingkat kedekatan.

Program Studi Teknik Industri UWP 17

9. Penurunan biaya; Pada dasarnya, pemanfaatan ruang yang sia-sia merupakan pemanfaatan biaya tersembunyi (hidden cost). Hal demikian dapat dijelaskan berdasarkan biaya investasi bangunan yang harus didepresiasikan. Sementara itu, ada ruang yang sama sekali tidak terpakai yang berarti biaya yang dikeluarkan tidak memberikan manfaat atau nilai tambah apa pun.

10. Pendirian pabrik baru; Pembangunan pabrik baru sudah jelas harus mendesain tata letak pabrik yang dibutukan. Dalam hal ini, pedesain tidak dibatasi oleh banyak kendala. Penempatan sebuah fasilitas masih relatif lebih bebas karena ruang yang tersedia masih kosong.

Desain tata letak pabrik umumnya berawal dari salah satu jenis masalah yang telah dijelaskan diatas. Relayout merupakan pekerjaan yang lebih kompleks dibandingkan dengan mendesain pabrik baru. Selain persoalan menjamin kelancaran produksi tetap terjaga, pengaturan dibatasi pula oleh persoalan logika keterkaitan dan ketersediaan ruang.

CIRI-CIRI TATALETAK YANG BAIK24

Dalam mendesain tata letak fasilitas sebuah pabrik, tentunya ada ukuran- ukuran dimana sebuah tata letak dikatakan sudah baik. Tata letak pabrik yang baik perlu mempertimbangkan aspek-aspek sosial dan aspek-aspek teknik. Hal demikain dikenal dengan istilah socio-technical system. Ada beberapa ciri yang bisa dijadikan patokan tata letak pabrik yang baik, yakni:

1. Keterkaitan kegiatan terencana; Kriteria demikaian umumnya diukur secara kualitatif menggunakan skor atau kuantitatif menggunakan frekuensi perpindahan.

Keterkaitan kegiatan yang terencana bertujuan menjaga kelancaran dan kemudahan kegiatan proses produksi dan pendukung lainnya.

2. Pola aliran material terencana; Hal demikian terkait dengan pergerakan material dari satu proses ke proses lainnya. Tujuannya adalah aliran tidak melompat atau mundur, namun kurang ekonomis bila dipenuhi karena membutukan investasi

24

Apple, James M. (1990)

Program Studi Teknik Industri UWP 18

yang relatif cukup besar. Secara fisik, pola aliran material yang terencana akan terlihat mengalir dengan lancar tanpa terjadi bentrokan pada sebuah litasan yang bersilangan.

3. Aliran yang lurus; Pergerakan material dari satu proses ke proses lainnya diharapkan lurus karena mengurangi potensi resiko kerusakan pun merupakan upaya memperpendek jarak perpindahan. Pada praktinya, ciri ini sulit dipenuhi karena kendala ketersediaan ruang.

4. Langkah balik (Backtrack) minimum; Hal demikian terkait dengan jarak perpindahan material. Kemudian, akibat adanya langkah balik akan menggaggu pergerakan maju material.

5. Jalur aliran tambahan; Perubahan desain produk atau perubahan proses menuntut fleksibilitas fasilitas. Adanya jalur aliran tambahan bertujuan meningkatkan fleksibilitas. Hal demikian merupakan bagian kajian jumlah mesin atau peralatan.

6. Gang yang lurus; Gang merupakan luasan yang disediakan untuk memfasilitasi perpindahan material. Gang yang lurus bertujuan mempermudah kelancaran aliran material. Perencanaan gang merupakan bagian perencanaan luas lantai.

7. Perpindahan antar-operasi minimum; Perpindahan barang adalah waste (mubazir), namun tidak bisa dihindari. Karena perpindahan sebagi waste, maka operasi perlu diminimumkan. Pada umumnya, tujuan dicapai dengan menggabungkan opersi, sehingga waktu yang dibutuhkan untuk menyelesaikan produk bisa minimum pula.

8. Metode pemindahan yang terencana; Pemilihan peralatan pemindahan material sangat menentukan kelancaran pemindahan material yang efektif dan efisien.

Penentuan tipe pemindahan material secara manual atau pakai alat bantu bahkan otomasi merupakan proses mendesain metode pemindahan yang terencana.

Metode pemindahan yang terencanapun akan menjaga kualitas material yang dipindahkan.

9. Jarak pemindahan minimum; Kriteria total jarak yang umum ingin dicapai dalam setiap desain tata letak.Total jarak merepresentasikan biaya pemindahan dan keteraturan aliran material.

10. Proses digabung dengan pemindahan material; Inti tujuannya adalah minimalisasi

Program Studi Teknik Industri UWP 19

waktu produksi. Penggabungan dapat dilakukan pada saat mendesain metode kerja sebuah proses. Penetapan peta-peta kerja sangat berperan untuk mencapai hal ini.

11. Pemindahan bergerak dari penerimaan menuju pengiriman; Kelancaran pergerakan material sangat ditentukan awal dan akhir pergerakan material. Awal pergerakan material adalah digudang material baku dan diakhiri di gudang jadi.

Pengelolaan pergerakan dapat dicapai saat menentukan pola umum aliran material yang sesuai dengan kondisi areal pabrik yang tersedia.

12. Operasi pertama dekat dengan penerimaan; Kedekatan penerimaan dengan operasi pertama bertujuan menghemat pemakai ruang dan memperpendek jarak perpindahan material.

13. Operasi terakhir dekat dengan pengiriman; Kedekatan operasi terakhir dengan area pengiriman bertujuan memperpendek jarak perpindahan material.

14. Penyimpanan pada tempat pemakaian jika mungkin; Material yang akan diproses disimpan pada area kerja bertujuan mempermudah proses dan memperpendek waktu produksi.

15. Tata letak fleksibel; Apabila terjadi perubahan, baik dari sudut volume maupun penambahan tipe produk; maka tata letak yang baik haruslah mampu memfasilitasinya. Pada analisis data dasar, hal demikian akan dipertimbangkan, hingga implementasi kebijakan strategi manajemen dapat difasilitasi.

16. Mampu mengakomodasi rencana perluasan di masa datang; Penambahan jumlah mesin memberi konsekuensi perluasan kebutuhan ruang. Dalam perencanaan luas lantai, kemungkinan adanya perluasan ruang akan dipertimbangkan.

Sehingga implementasi kebijakan strategi manajemen dapat difasilitasi.

17. Persediaan setengah jadi atau WIP minimum; Persediaan barang setengah jadi merupakan biaya yang tidak memiliki nilai tambah. Upaya mengurangi jumlah barang setengah jadi dilakukan dengan cara meminimalisasi total jarak perpindahan material. Apabila total jarak perpindahan material minimum, maka waktu produksi minimum pula. Kemudian, keseimbangan lintasan dicapai dengan cara menghindari terjadinya bottleneck.

Program Studi Teknik Industri UWP 20

18. Sesedikit mungkin material yang tengah diproses; Material yang tengah diproses dan berjumlah banyak berarti banyak material yang akan menumpuk.

Penumpukan material yang terlalu banyak berarti penyediaan luas lantai menjadi lebih besar dan jumlah barang setengah jadipun meningkat.

19. Pemakaian seluruh lantai pabrik maksimum; Seluruh luas lantai yang ada dipabrik harus dimanfaatkan dengan maksimal. Tujuannya adalah memberikan nilai tambah terhadap luas lantai yang tersedia.

20. Ruang penyimpanan yang cukup; Produk atau komponen yang telah selesai harus disimpan dalam fasilitas yang baik. Agar penumpukan produk dan komponen tidak menyebabkan kerusakan, maka perusahaan perlu meyediakan fasilitas yang memadai, baik luas lantai maupun sistem penyimpanannya.

21. Penyediaan ruangan yang cukup antar peralatan; Sebuah pabrik akan berisi banyak mesin, baik kuantitas maupun jenisnya. Setiap mesin akan disediakan ruang menjadi sebuah stasiun kerja. Kedekatan antar stasiun kerja tidak dibenarkan saling mengganggu kelancaran kegiatan manufakturnya. Dalam hal ini, perlu ada kelonggaran (allowance).

22. Bangunan didirikan di sekelling tata letak; Sebuah pabrik tidak hanya terdiri atas mesin dan peralatan, tetapi fasilitas pendukung produksi lainnya. Penggaturan bangunan di sekeliling pabrik bertujuan memudahkan para pekerja mengakses setiap bangunan untuk keperluan koordinasi.

23. Material diantar ke pekerja dan diambil dari tempat kerja; Sebaiknya, operator sebuah mesin tidak bertugas ganda dengan harus mengantar material ke proses berikutnya. Maksudnya adalah menghindarkan waktu delay material yang tidak perlu.

24. Sesedikit mungkin jalan kaki antar- operasi produksi; Sebaiknya, perpindahan material antar-operasi tidak diikuti oleh pergerakan operator. Apabila operator harus berjalan kaki untuk menyelesaikan operasi berikutnya, maka akan menambah waktu. Pergerakan jalan kaki operator tidak mempunyai nilai tambah.

25. Penempatan yang tepat untuk fasilitas pelayanan produksi dan pekerja; Kedekatan antara fasilitas pendukung dan produksi bertujuan memudahkan koordinasi. Agar fasilitas pelayanan tidak terganggu oleh kebisingan atau debu, perusahaan perlu

Program Studi Teknik Industri UWP 21

mendesain bangunan yang mampu mereduksi gangguan.

26. Alat pemimdah mekanis dipasang pada tempat yang sesuai; Penggunaan alat pemindah harus sesuai kebutuhan. Pemindahan material merupakan kegiatan yang tidak memiliki nilai tambah. Apabila pemindahan ditambah investasi peralatan yang cukup mahal, maka akan menambah beban biaya perusahaan.

27. Fungsi pelayanan pekerja cukup; Fasilitas yang dibutuhkan oleh para pekerja harus tersedia, misalnya kantin, tempat sholat, toilet, kamar ganti, dan sebagainya.

Fasilitas akan memberikan kenyamanan bagi para pekerja. Kenyamanan pekerja merupakan faktor penting dalam meningkatkan produktivitas.

28. Pengendalian kebisingan, kotoran, debu, asap, dan kelembaban memadai;

Stasiun kerja dan pabrik secara keseluruhan harus memberikan jaminan bagi pekerja untuk tidak menimbulkan penyakit akibat kerja. Kesehatan kerja bagi para pekerja merupakan faktor penting dalam produktivitas.

29. Waktu pemerosesan bagi waktu produksi total maksimum; Waktu produksi total terdiri dari atas waktu pemrosesan dan waktu pemindahan material. Sebaliknya, waktu pemindahan dapat diminimumkan karena tidak memiliki nilai tambah sehingga dapat dimanfaatkan untuk memaksimumkan waktu pemrosesan.

30. Sedikit mungkin pemindahan material; Apabila mungkin, maka seluruh proses yang dibutukan tidak mengalami pemindahan dengan tujuan minimalisasi total waktu produksi.

31. Pemindahan ulang minimum; Terjadinya pemindahan ulang akibat terjadinya rework perlu dihindari. Pemindahan berulang akan berarti pemborosan waktu produksi. Stasiun kerja harus didukung fasilitas yang mencegah terjadinya rework atau dengan proses menetapkan kualifikasi operator yang sesuai.

32. Pemisah tidak mengganggu aliran barang; Sebuah fasilitas kadang perlu diberi dinding pemisah dengan pertimbangan keselamatan. Pembuatan dinding pemisah sebaiknya tidak mengganggu aliran material karena pengerakan material sangat diinginkan selancar mungkin.

33. Pemindahan material oleh pekerja langsung sesedikit mungkin; Operator sebaiknya tidak berfungsi ganda, yaitu turut serta mengantar material. Dua

Program Studi Teknik Industri UWP 22

dampak negatifnya adalah potensi delay dan pemborosan waktu.

34. Pembuatan material sisa sedikit mungkin; Metode produksi yang didesain harus mampu memanfaatkan bentuk dasar material baku. Tujuannya adalah meminimalisasi buangan. Buangan bukan hanya pemborosan, tetapi harus difasilitasi tempat pembuangan. Artinya, biaya fasilitas meningkat pula.

35. Penempatan yang pantas bagi bagian penerimaan dan pengiriman; Penerimaan dan pengiriman bisa digabungkan . Pola umum aliran material akan menujukkan penempatan penerimaan dan pengiriman yang sesuai. Pola umum aliran material merupakan bagian dukungan terhadap kelancaran aliran material.

METODE DESAIN PABRIK

Untuk mengetahui metode desain layout25 perlu mengetahui elemen-elemen dasar yang harus diperhatikan dalam desain pabrik (plant design) yang ruang lingkupnya lebih luas, yakni meliputi: perencanaan financial, penentuan lokasi dan seluruh desain yang diperlukan untuk memenuhi kebutuhan-kebutuhan fisik pabrik.

Adapun elemen-elemen dasar desain pabrik adalah: kekuatan pemilik modal, desain produk, perencanaan volume penjualan, pemilihan proses produksi, analisa membuat atau membeli, ukuran pabrik, harga jual produk, lokasi pabrik, tata letak pabrik, pemilihan tipe bangunan pabrik, keanekaragaman/diversifikasi jenis produk, dan pengembangan organisasi. Sedangkan prosedur atau langkah-langkah desain pabrik yang perlu diperhatikan adalah: riset pasar dan peramalan penjualan atau kebutuhan, kebijaksanaan manajemen, desain produk, desain proses dan kegiatan produksi atau operasional, desain lokasi dan tata letak fasilitas pabrik, analisa perhitungan biaya, pengadaan dana, realisasi proyek, proses manufacturing, dan distribusi output.

Untuk melakukan perbaikan secara kontinyu (continuous improvement) dapat

25 Wignjosoebroto, Sritomo, 2009

Program Studi Teknik Industri UWP 23

menggunakan siklus perbaikan perencanaan fasilitas26 dengan cara pertama mengetahui atau menentukan produk yang akan diproduksi (fabrikasi/ assembling), spesifikasi kebutuhan proses fabrikasi/ assembling dan kegiatan yang terkait, tentukan keterkaitan antara semua kegiatan, tentukan kebutuhan ruang untuk semua kegiatan, hasil alternatif tata letak, evaluasi alternatif tata letak, pilih tata letak yang disukai, melaksanakan tata letak, memelihara dan menyesuaikan tata letak, dan update produk untuk fabrikasi/ assemling dan mendefinisikan kembali tujuan fasilitas tata letak.

Berdasarkan beberapa sumber literatur ada beberapa metode yang telah dikembangkan antara lain: Apple, Reed, Engineering approach, Richard muther dan metode konvensional. Lebih rinci akan dibahas pada bab lebih lanjut. Namun metode Richard muther dan metode konvensional akan di bahas secara detail sampai pada tahap pelaksanaan pada bab khusus lebih lanjut. Sebagai informasi lebih awal bagai mana metode tersebut sebagai berikut:

1. Metode Richard Muther – SLP (Systematic Layout Planning) 1. Input Data (Pengumpulan Data Masukan dan Aktivitas) 2. Flow of Material (Aliran Material)

3. Activity Relationship (Analisa Hubungan Aktivitas Kerja) 4. Relationship Diagram (Menyusun Diagram Hubungan) 5. Space Requiremant (Luas Ruang yang Dibutuhkan)

6. Space Available ( Pertimbangan Terhadap Luas Ruang Yang Tersedia) 7. Space Relationship Diagram (Pembuatan Diagram Hubungan Ruangan) 8. Modifying Constraints & Practical Limitations (Modifikasi Layout Berdasarkan

Pertimbangan Praktis)

9. Develop Layout Alternatives ( Membuat Alternatif Tata Letak)

26

Tompkins, et.al., 2010

Program Studi Teknik Industri UWP 24

10. Evaluation (Evaluasi)

2. Metode Konvensional27

1. Menidentifikasi aktivitas-aktivitas yang telah didefinisikan sebagai fasilitas- fasilitas pabrik

2. Menyiapkan lembaran Activity Relationship Chart dan mengisinya dengan nama-nama fasilitas yang telah ditetapkan pada langkah 1.

3. Merumuskan alasan-alasan yang dapat dijadikan dasar bahwa fasilitas-fasilitas dapat didekatkan atau harus dijauhkan.

4. Memberikan penilaian berdasarkan system penilaian yang telah disepakati.

5. Merangkum hasil penilaian ARC ke dalam Work Sheet.

6. Menyiapkan Block Template sejumlah fasilitas yang akan didesain tata letaknya.

7. Menyusun Activity Relationship Diagram berdasarkan tingkat hubungan 8. Meyiapkan Area Template berdasarkan kebutuhan luas lantai setiap fasilitas.

9. Membuat Area Allocation Diagram sebagai tata letak akhir rancangan.

Referensi

Apple, James M. (1990) Tata Letak Pabrik dan Pemindahan Bahan. Edisi Ketiga.

Bandung: ITB.

27

Hadiguna, R. A. dan Setiawan, H. (2008)

Program Studi Teknik Industri UWP 25

Diaz A.G. and Smith J.M. (2008). Facilities Planning and Design, USA: Prentice Hall.

Elst, M., Have, S. , Have, W. dan Stevens, F. (2003). Key Management Models, Great Britain: FT Press.

Hadiguna R. A. dan Setiawan H. (2008). Tata Letak Pabrik, Yogyakarta, Andi

Heizer J. and Render B. (2010). Operations Management,10th Edition, India: Prentice Hall.

Hitt, M. A., Hoskisson, R. E. dan Ireland, D. R. (2005). Startegic Management:

Competitveness & Globalization (Consepts & Cases) 6th edition, American, Thomson Corporation.

Reid R.D. and Sanders N.R. (2007). Operations Management 3rd Edition, New York:

John Wiley & Sons

Russell, R. and Taylor, B.W. (2009). Operations Management: Creating Value Along the Supply Chain, 6th Edition New York: John Wiley & Sons

Stevenson W.J. (2007). Operations management 9th Edition, McMcGraw-Hill

Wignjosoebroto, Sritomo, 2009.Tata Letak Pabrik dan Pemindahan Bahan, Edisi 3, Penerbit Guna Wijaya, Surabaya.

Tompkins, White dan Bozer (2010). Facilities Planning, 4thEdition, New York: John Wiley & Sons.

Program Studi Teknik Industri UWP 26

BAB 2

ANALYSIS PRODUCT, PROCESS & SCHEDULE

GARIS BESAR POKOK BAHASAN :

PENDAHULUAN

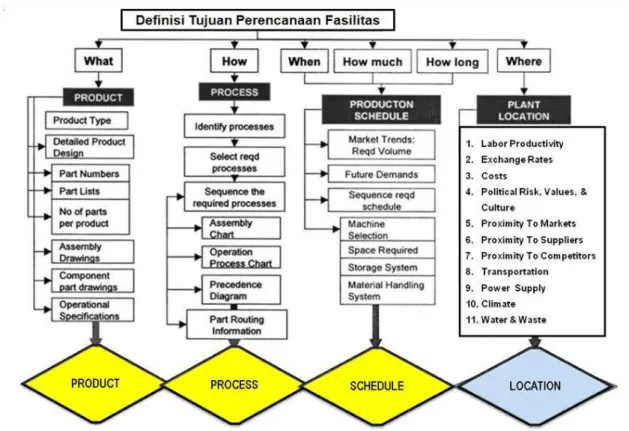

Suatu desain ataupun perencanaan tentang tata letak fasilitas pabrik tidaklah akan bisa dibuat efektif apabila data penunjang mengenai bermacam- macam faktor yang berpengaruh terhadap tata letak pabrik tidak dapat dikumpulkan dengan sebaik-baiknya. Salah satu informasi data yang diperlukan disini ialah mengenai jenis/macam dan volume produk yang dibuat. Selain itu beberapa informasi tertentu yang menyangkut antara lain mengenai material dan proses manufakturing yang dipilih untuk pembuatan produk tersebut juga merupakan data yang cukup berarti didalam langkah awal desain tata letak pabrik. Sebelum mendesain alternatif tata letak, ada pertanyaan-pertanyaan yang harus dijawab sebagai berikut:

1. Apa yang harus diproduksi?

2. Bagaimana produk yang akan dihasilkan?

3. Kapan produk yang akan diproduksi?

4. Berapa banyak setiap produk akan diproduksi?

Program Studi Teknik Industri UWP 27

5. Berapa lama produk yang akan diproduksi?

6. Di mana produk yang akan diproduksi?

Gambar 2.1 Definisi Tujuan Perencanaan Fasilitas

Pertanyaan satu sampai lima didapat dari desain produk, proses dan skedul. Sedangkan jawaban pertanyaan keenam ada pada pembahasan perencanaan lokasi pabrik.

Gambar 2.2 Hubungan Produk, Proses, Skedul dan Tata Letak

Program Studi Teknik Industri UWP 28

Dalam manufaktur, desain produk, proses dan skedul adalah sumber informasi penting yang diperlukan untuk merancang tata letak pabrik. Desain produk, proses dan skedul memberikan jawaban atas pertanyaan-pertanyaan berikut:

1. Produk (Product): Apa yang diproduksi?

2. Proses (Process): Bagaimana/Siapa yang akan memproduksi?

3. Skedul (Schedule): Berapa banyak yang diproduksi, kapan dan berapa lama produksi?

Desain produk, proses, skedul dan tata letak memiliki keterikatan dengan kebutuhan visi untuk apa dan bagaimana kebutuhan (termasuk konsep, teknik, dan teknologi yang dipertimbangkan). Untuk mengetahui informasi dalam menganalisis produk, proses dan skedul dapat dilihat pada tabel 3.1. berikut ini.

Tabel 2.1. Informasi Tentang Produk dan Kebutuhan Data28

PRODUK

DATA YANG DIBUTUHKAN

SUMBER DIMANA DATA BISA DIPEROLEH

SPESIFIKASI PRODUK

Ukuran, berat, dan bentuk produk yang dibuat

Design Engineering

Quality Control

Inspection Departemen Kualitas produk yang

dikehendaki

Karakteristik khusus yang diminta

28 Wignjosoebroto, S, 2009.

Program Studi Teknik Industri UWP 29

VOLUME PRODUK

Jumlah/macam items yang akan dibuat (product mix) per satuan waktu

Sales/marketing

Research

Dept. Perencanaan dan Pengendalian Produksi Variasi di dalam

output/demand KOMPONE/PARTS

DARI PRODUK

Langkah-langkah dalam proses pernbuatan

Industrial Engrineering

Production Engineering Langkah- langkah dalam

proses perakitan

waktu yang digunakan pada masing-masing langkah pembuatan dan perakitan Macam mesin dan fasilitas produksi lainnya yang dibutuhkan

PRODUK ANALYSIS

Di sini kita melaksanakan suatu analisis dengan cara menguraikan produk jadi (assembly) menjadi komponen-komponen pembentuk produk tersebut secara detail. Untuk maksud ini maka pelaksanaan dilakukan dengan jalan membuat suatu daftar komponen (part list), yaitu suatu daftar yang lengkap mengenai komponen-komponen yang ada dalam suatu produk. Berdasarkan part list ini akan didapatkan suatu informasi mengenai masing-masing komponen, yaitu antara lain :

Nomor komponen termasuk pula disini nomor kerjanya.

Nama dari komponen tersebut.

Jumlah komponen per unit produk yang ada.

Program Studi Teknik Industri UWP 30

Spesifikasi dari komponen seperti jenis material, dimensi ukuran, standard kualitas pengerjaan, dan lain-lain.

Selain itu beberapa informasi tambahan seperti harga dari tiap-tiap komponen, sumber tempat dari komponen tersebut dapat dibeli, dan lain- lain dapat pula dinyatakan dalam daftar komponen tersebut. Daftar komponen ini secara lengkap akan diberikan secara bersama-sama gambar kerjanya oleh departemen Design Engineering.

Daftar komponen-komponen dan gambar kerjanya adalah merupakan informasi yang berguna di dalam soal perencanaan tata letak pabrik. Sebagai contoh gambar kerja (assembly drawing) dari suatu dongkrak mekanis dan daftar komponen dari produk tersebut, sebagai berikut:

Gambar 2.3. Dongkrak Mekanis29

29 Wignjosoebroto, S, 2009.

Program Studi Teknik Industri UWP 31

Tabel 2.2. Part List Dongkrak Mekanis30 PART

LIST Nama:

Dongk rak Mekan is

No. Gambar : 561

No.Par t

Nama

Part/Komponen

Jumlah perunit

Spesifikasi Material

Keterangan

1 Penyangga 1 Besi Tuang Buat

(ProsesPengecoran disubkontrakkan)

2 Poros Ulir 1 St.1020 ( 2”) Buat

3 Tuas 1 St.1020 ( 5/8”) Buat

4 Tutup Ulir 1 Besi Tuang Buat

5 Cincin 1 St.1020 ( 1”) Buat

Hasil dari analisa produk ini adalah berupa keputusan apakah untuk suatu komponen tertentu sebaiknya kita harus membuat sendiri (sesuai dengan kemampuan dan potensi yang dimiliki), ataukah cukup kalau komponen tersebut dengan perimbangan ekonomisnya kita beli bebas saja dipasaran atau bisa juga di sub-kontrakkan pada pabrik lain.

Analisa semacam ini di dalam ekonomi teknik dikenal sebagai analisa buat atau beli (make or buy analysis). Analisa buat beli akan menentukan besar/banyaknya fasilitas yang harus diinvestasikan yang mana hal

30 Wignjosoebroto, S, 2009.

Program Studi Teknik Industri UWP 32

tersebut juga memberikan dampak dalam proses pengaturan tata letaknya. Analisa ini merupakan langkah awal yang justru mendasari dalam proses perencanaan fasilitas.

Untuk menganalisis produk dan detail komponennya lebih lanjut dapat juga diperoleh melalui dokumen gambar asembling (assembly drawing), diagram asembling (assembly chart) dan gambar teknik

Gambar 2.4 Gambar dan Diagram Assemling31

Gambar 2.5 Gambar Teknik32

31

Heizer J. and Render B. (2010).

Program Studi Teknik Industri UWP 33

Spesifikasi detail operasional, representasi gambar, dan prototipe produk adalah masukan penting bagi desainer tata letak. Berikut ini contoh detail gambar bagian komponen dari produk.

Gambar 2.6 Assembly Drawing33

Gambar 2.7 Parts Photograph34

32

Heizer J. and Render B. (2010).

33

Tompkins, White dan Bozer (2010)

34

Tompkins, White dan Bozer (2010)

Program Studi Teknik Industri UWP 34

PROCESS ANALYSIS

Umum diketahui perubahan dari input yang berupa bahan baku menjadi output yang berupa produk jadi atau jasa yang dikehendaki akan memerlukan berbagai macam dan tahapan proses manufakturing.

Teknologi, mesin dan peralatan, serta berbagai metode kerja direncanakan dan digunakan untuk keperluan ini.

Adapun yang diperhatikan saat melakukan analisis proses dan desain perlu mengejukan pertanyaan35 berikut ini:

Apakah proses didesain untuk mencapai keunggulan bersaing?

Apakah proses menghilangkan langkah-langkah yang tidak menambah nilai?

Apakah proses memaksimalkan nilai bagi pelanggan?

Apakah proses akan menambah order?

Untuk menganalisis proses perlu mengetahui proses desain dari suatu produk dan masing-masing part. Jadi desain proses menentukan bagaimana produk diproduksi.

Spesifik produk, subassembly, bagian yang akan diproduksi sendiri atau disubkontrakkan kepada pemasok (keputusan membuat-atau-membeli). Untuk mengetahui desain proses36 dapat diketahui melalui: identifikasi kebutuhan proses, pemilihan kebutuhan proses dan urutan kebutuhan proses.

1. Identifikasi Kebutuhan Proses (Identifying Required Processes)

Untuk mengidentifikasi kebutuhan atau persyaratan yang harus diproses dari sebuah produk dapat diketahui antara lain dari parts list, seperti contoh Tabel 3.3. berikut ini.

Tabel 2.3 Parts List Air Flow

35

Heizer J. and Render B. (2010).

36

Tompkins, White dan Bozer (2010)

Program Studi Teknik Industri UWP 35

Regurator

Dalam part list termasuk: part numbers, part names, number parts per product dan drawing references.

2. Pemilihan Kebutuhan Proses (Selecting the Required Processes)

Untuk memilih kebutuhan proses produksi dapat diketahui antara lain dari BOM (bill of material) (Tabel 3.4 dan Gambar 3.10) dan Route Sheet (Tabel 3.5 dan 3.6) berikut ini.

Tabel 2.4 Bill of Material Air Flow Regurator

Program Studi Teknik Industri UWP 36

Gambar 2.8 Bill of Material Air Flow Regurator

Tabel 2.5. Route Sheet37

37

Heizer J. and Render B. (2010).

Program Studi Teknik Industri UWP 37

Tabel 2.6. Route Shee Jack Stand Dongkrak Mekanis38

38 Wignjosoebroto, S, 2009.

Program Studi Teknik Industri UWP 38

PRODU CTION ROUTI

NG Nama Benda Kerja : Jack Stand Dongkrak Mekanis No.

Gambar:

562 Jenis Material : Besi Tuang Kelabu No.

Operasi Kerja

Operasi Kerja Mesin yg

dipakai

Tools. Jigs &

Fixtures

Wkt. Standard (Jam/Unit) 01 Membuat permukaan atau lubang

senter dgn Centre drill

Turret Lathe Chuck 0,019

02 Membubut/menghaluskan bagian atas, bawah dan sisi

820 Logan Lathe

Chuck, Form tools

0,064

03 Melebarkan lubang, membuat ulir dalam dan couter bore

2L. Gisholt Lathe

Square thread boring

0,042

3. Urutan Proses (Sequencing Processes)

Urutan atau langkah-langkah proses adalah alat bantu untuk mengetahui apa dan

Program Studi Teknik Industri UWP 39

bagaimana proses terjadi sehingga berguna untuk sumber informasi dalam perencanaan tata letak pabrik.

Menurut Tompkins, White dan Bozer (2010) sebagai sumber informasi untuk mengetahui urutan proses adalah:

1) Assembly Chart

2) Operation Process Chart (OPC) 3) Precedence Diagra

Menurut Meyers, Fred E. (2005) sebagai sumber informasi untuk mengetahui aliran proses pabrik ada tiga teknik, yakni:

1) Flow Diagrams 2) Operations Charts 3) Flow Process Charts

Sedangkan menurut Heizer J. and Render B. (2010) ada beberapa alat bantu yang dapat membantu memahami komleksitas dalam desain fasilitas, yakni:

1) Flow Charts – menunjukan pergerkan material

2) Process Charts – mengunakan symbol untuk menunjukan aktivitas kunci 3) Time-Function Mapping – menunjukan aliran dan batas waktu

4) Value-Stream Mapping – menunjukkan aliaran, waktu dan nilai tambah 5) Service Blueprinting – fokus interaksi pelanggan

Dari pendapat diatas tentang sumber informasi analisis aliran proses perencanaan tata letak berdasar urutan proses, secara lengkap dapat dirangkumkan sebagai berikut:

1) Flow Diagrams (Meyers)

Program Studi Teknik Industri UWP 40

2) Flow Charts (Heizer) 3) Assembly Chart (Tompkins)

4) Operations Charts (Meyers) = Operation Process Chart (Tompkins) 5) Precedence Diagram (Tompkins)

6) Flow Process Charts (Meyers) = Process Chart (Heizer) 7) Time-Function Mapping (Heizer)

8) Value-Stream Mapping (Heizer)

Lebih lanjut tentang sumber informasi analisis aliran proses akan dijelaskan sebagai berikut:

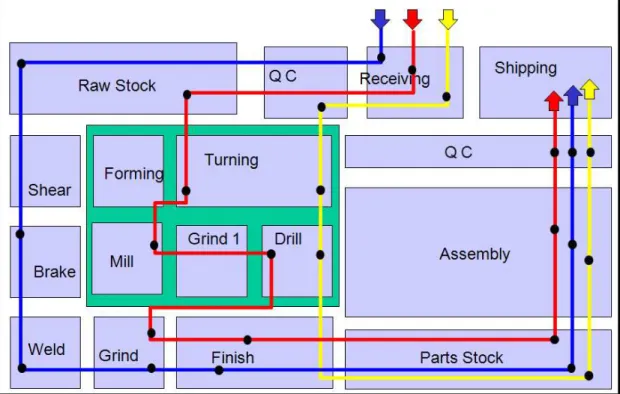

1) Flow Diagrams

Program Studi Teknik Industri UWP 41

Gambar 2.9 Flow Diagram PT. Kereta Kayu Mainan

Gambar 2.10 Flow Diagram Material PT. Denso

Program Studi Teknik Industri UWP 42

2) Flow Charts

Gambar 2.11 Flow Charts Perakitan Harley Davidson39

3) Assembly Chart

Lingkaran dengan satu link menunjukkan komponen dasar, lingkaran dengan beberapa link menunjukkan operasi perakitan/ subassemblies, dan kotak adalah pemeriksaan. Metode termudah untuk membangun assembly chart yakni dimulai dengan produk asli dan ditelusuri kembali ke komponen dasarnya.

39

Heizer J. and Render B. (2010)

Program Studi Teknik Industri UWP 43

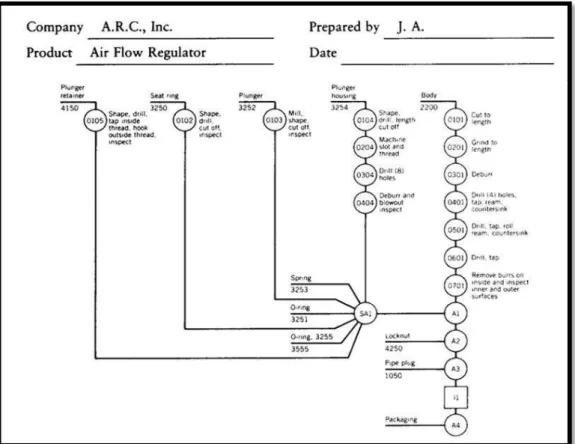

Gambar 2.12 Assembling Chart Air Flow Regurator40

4) Operation Process Chart (OPC)

OPC adalah salah satu teknik yang paling berguna dalam perencanaan produksi. Kenyatannya OPC ini adalah gambaran tentang proses, dan telah digunakan dalam bebagai cara sebagai alat perencanaan dan pengendalian.

Dengan tambahan data lain, peta ini dapat digunakan sebagai alat manajemen. OPC menggambarkan langkah-langkah proses yang dialami oleh bahan baku yang meliputi urutan proses operasi dan pemeriksaan. OPC ini merupakan tahapan penting dalam urutan untuk merencanakan tata letak pabrik.

40

Tompkins, White dan Bozer (2010)

Program Studi Teknik Industri UWP 44

Gambar 2.13 Operation Process Chart Air Flow Regurator41

Sebagai sumber informai atau pedoman bahwa proses operasi dalam pabrik (manufacture processes)42 terdiri dari operasi fabrikasi dan assembling.

Fabrikasi terdiri dari pembentukan, perlakuan untuk pembesaran dan penghalusan. Sedangkan assembling terdiri dari permanen dan mekanikal

41

Tompkins, White dan Bozer (2010)

42

Groover Mikell P. (2010)

Program Studi Teknik Industri UWP 45

5) Precedence Diagram

Gambar 2.14 Precedence Diagram Air Flow Regurator43

43

Tompkins, White dan Bozer (2010)

Program Studi Teknik Industri UWP 46

6) Process Charts

Gambar 2.15 Process Charts44

7) Time-Function Mapping

Gambar 2.16 Time-Fuction Mapping45

44

Heizer J. and Render B. (2010)

45

Heizer J. and Render B. (2010)

Program Studi Teknik Industri UWP 47

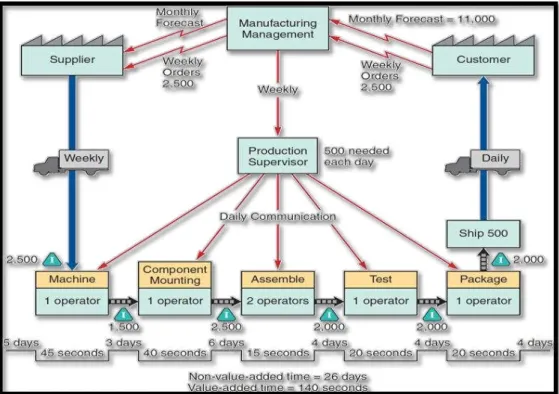

8) Value-Stream Mapping

Gambar 2.17 Value-Stream Mapping46

Perlu diingat bahwa saat melakukan analisis proses dan desain perlu mengejukan pertanyaan47 berikut ini:

Apakah proses didesain untuk mencapai keunggulan bersaing?

Apakah proses menghilangkan langkah-langkah yang tidak menambah nilai?

Apakah proses memaksimalkan nilai bagi pelanggan?

Apakah proses akan menambah order?

46

Heizer J. and Render B. (2010)

47

Heizer J. and Render B. (2010).

Program Studi Teknik Industri UWP 48

SCHEDULE ANALYSIS

Skedul dapat mengetahui berapa banyak dan kapan produk dilakukan. Skedul48 berdampak terhadap keputusan pemilihan jenis mesin, jumlah mesin, jumlah shift, jumlah orang, ruangan yang dibutuhkan, kebutuhan gudang, alat pemindahan material dll.

Gambar 2.18 Contoh Skedul

Informasi desain skedul ini dibutuhkan untuk lebih memperhatikan volume produksi, trends, dan untuk memprediksi permintaan produksi yang akan datang. Informasi ini dapat diperoleh dari bagian penjualan/pasar.

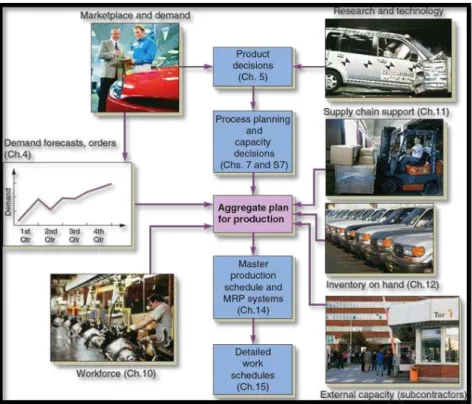

Dalam merencanakan tata letak perlu mengetahui skedul produksi. Skedul49 dibuat berdasarkan MPS (master production schedule), perencanaan agregat, proses, produk dan kebutuhan pasar berdasarkan permintaan (order atau perkiraan).

48

Tompkins, White dan Bozer (2010)

49

Heizer J. and Render B. (2010).

Program Studi Teknik Industri UWP 49

Gambar 2.19 Hubungan Produk, Proses dan Skedul50

50

Heizer J. and Render B. (2010).

Program Studi Teknik Industri UWP 50

Referensi

Diaz A.G. and Smith J.M. (2008). Facilities Planning and Design, USA: Prentice Hall.

Groover, Mikell P. (2010). Manufacturing: Materials, Processes and Systems, 4th Edition USA: John Wiley & Sons

Heizer J. and Render B. (2010). Operations Management,10th Edition, Pearson Education, Inc. publishing as Prentice Hall

Heragu, Sunderesh (2006). Facilities Design 2nd, USA

Meyers, Fred E. (2005). Manufacturing Facilities Design and Material Handling, 3rd Editon, USA: Prentice Hall.

Wignjosoebroto, Sritomo, 2009.Tata Letak Pabrik dan Pemindahan Bahan, Edisi 3, Penerbit Guna Wijaya, Surabaya.

Tompkins, White and Bozer (2010). Facilities Planning, 4thEdition, New York: John Wiley & Sons.

Program Studi Teknik Industri UWP 51

BAB 3

FIXED POSITION LAYOUT

GARIS BESAR POKOK BAHASAN :

PENGERTIAN DAN CIRI TATA LETAK POSISI TETAP

Tata letak posisi tetap (fixed-posisi layout)51, adalah produk (proyek/pekerjaan) tetap berada dalam satu tempat, sementara para pekerja dan peralatan datang pada tempat tersebut. Contoh proyek ini antara lain pembuatan pesawat terbang, turbin gas, kapal laut (Gambar 4a.1) dan lain-lain.

51

Heizer dan Render (2010)

Program Studi Teknik Industri UWP 52

Gambar 3a.1 Proyek Pembuatan Kapal Laut

Tata letak posisi tetap52 adalah:

• Digunakan untuk produk yang besar atau berat

• Produk yang sulit atau tidak mungkin untuk bergerak/dipindahkan., karena sangat besar atau tetap.

• Semua sumber daya (Peralatan, pekerja, material, dll) harus dibawa ke tempat kerja

• Penjadwalan kru dan sumber daya adalah sebuah tantangan

• Pemanfaatan peralatan rendah

• Tenaga kerja terampil

• Biasanya biaya tetap (fixed cost) rendah

• Sering kali biaya variabel (variable costs) tinggi

52 Kompilasi : Reid dan Sanders (2007) dan Russell & Taylor (2009),

Program Studi Teknik Industri UWP 53

Gambar 3a.2 Variasi dan Volume Produk Tata Letak Posisi Tetap53

BENTUK TATA LETAK POSISI TETAP

Bentuk tata letaknya berdasarkan posisi tetap digambarkan sebagai berikut (Gambar 4a.2 dan 4a.3).

Gambar 3a.3 Tata Letak Posisi Tetap 54

53

Tompkins, White dan Bozer (2010).

Program Studi Teknik Industri UWP 54

Gambar 3a.4 Bentuk Tata Letak Posisi Tetap 55

KELEBIHAN DAN KEKURANGAN TATA LETAK POSISI TETAP56

Kelebihan/keuntungan dan kekurangan/kelemahan tata letak posisi tetap adalah sebagai berikut.

Kelebihan atau keuntungan

Pergerakan material dapat dikurangi

Peluang mendapatkan penghargaan atas pekerjaan tim atau individu cukup terbuka

Tanggung jawab tim tinggi.

Sangat flesibel atas perubahan produk desain maupun perubahan volume produksi.

Bebas dalam menentukan jadwal dan dapat mencapai waktu produksi total

54

Hadiguna dan Setiawan (2008)

55

Diaz A.G. and Smith J.M. (2008)

56

Hadiguna dan Setiawan (2008)

Program Studi Teknik Industri UWP 55

minimum.

Kekurangan atau Kelemahan

Pergerakan operator dan material sangat banyak

Duplikasi peralatan sering terjadi

Operator membutukan skill tinggi

Supervisor umum dibutukan

Penempatan material dan mesin susah dan mahal

Utilisasi peralatan rendah.

PERMASALAHAN DAN SOLUSI TATA LETAK POSISI TETAP57

Teknik untuk mengatasi permasalahan tata letak dengan posisi tetap tidak dikembangkan dengan baik dan kerumitannya atau permasalahannya bertambah karena adanya tiga faktor sebagai berikut:

1. Terdapat tempat yang terbatas pada semua lokasi produksi

2. Tahapan yang berbeda pada proses konstruksi, membutuhkan bahan yang berbeda; oleh karena itu banyak hal menjadi penting sejalan dengan perkembangan proyek.

3. Volume bahan yang dibutukan dinamis (Sebagai contoh, tingkat penggunaan panel baja untuk galangan kapal berubah sejalan dengan perkembangan proyek).

Industri yang berbeda menangani masalah ini dengan cara yang berbeda. Industri konstruksi biasanya memiliki “rapat antara-pedagang” untuk menentukan tempat pada periode waktu yang berbeda. Sebagaimana yang telah dapat diperkirakan, rapat ini sering menghasilkan solusi yang kurang optimal, karena diskusi yang terjadi mungkin

57

Heizer dan Render (2010).

Program Studi Teknik Industri UWP 56

lebih bersifat politis dan bukan analitis.

Karena permasalahan pada tata letak bedasarkan posisi tetap ini sulit dipecahkan pada lokasi, strategi alternatif yang ada adalah untuk melengkapi proyek sedapat mungkin diluar lokasi. Pendekatan ini digunakan pada industri pembangunan kapal di saat unit standar- contoh kotak pemegang pipa dirakit pada lini perakitan terdekat (fasilitas yang berorientasi pada produk) sebagai sebuah usaha untuk menambahkan efesiensi pada produk disaat bagian-bagian dari sebuah kapal (modul) serupa, atau saat perusahaan itu mendapatkan kontrak untuk membangun bagian yang sama bagi beberapa kapal yang serupa. Sama halnya perusahaan pembuat kapal lain juga sedang mencoba melakukan Group Technology58 (lihat Modul 6) untuk mengelompokkan komponen. Banyak pembangunan rumah sekarang beralih dari strategi tata letak berdasarkan posisi tetap menjadi strategi yang lebih berorientasi pada produk. Sekitar sepertiga