TUGAS AKHIR

Pemanfaatan Limbah Plastik Sebagai Bahan Campuran Aspal pada Perkerasan Aspal AC-WC dengan Perendaman

Air Tawar dan Air Laut Secara Berulang

Disusun oleh :

SEREN ADELIA POETRY 4517041062

PRGORAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS BOSOWA MAKASSAR 2023

KATA PENGANTAR

Puji dan syukur dipersembahkan kepada Tuhan yang Maha Kuasa atas segala limpahan rahmat dan berkah-Nya sehingga penyusun dapat menyelesaikan Tugas Akhir yang berjudul “Pemanfaatan Limbah Plastik Sebagai Bahan Campuran Aspal pada Perkerasan Aspal AC- WC dengan Perendaman Air Tawar dan Air Laut Secara Berulang”

yang merupakan salah satu syarat diajukan untuk menyelesaikan studi S1 pada Program Studi Teknik Sipil Fakultas Teknik Universitas Bosowa.

Oleh karena itu, dengan segala ketulusan dan kerendahan hati, penyusun mengucapkan banyak terima kasih kepada :

1. Keluarga Tercinta, atas segala kasih sayang, cinta dan segala dukungan yang selama ini diberikan, baik spiritual maupun materil.

2. Bapak Ir. H. Abd. Rahim Nurdin, MT. selaku dosen pembimbing I, atas segala kesabaran dan waktu yang telah diluangkannya senantiasa selalu memberikan arahan dan bimbingan kepada penyusun hingga selesainya Tugas Akhir ini.

3. Bapak Dr. Ir. A. Rumpang Yusuf, MT. selaku dosen pembimbing II sekaligus Ketua Jurusan Program Studi Teknik Sipil Universitas Bosowa, atas segala keikhlasannya untuk selalu memberikan bimbingan dan pengarahan mulai dari awal penelitian hingga selesainya penulisan Tugas Akhir ini.

4. Bapak Ir. Tamrin Mallawangeng, MT. selaku penasehat akademik, yang senantiasa menerima dan memberi solusi kepada penulis dalam berbagai kendala selama ini

5. Bapak / Ibu dosen Program Studi Teknik Sipil Fakultas Teknik Universitas Bosowa, atas segala keikhlasannya untuk selalu memberikan ilmu dan pengarahan.

6. Semua pihak yang telah membantu dalam menyelesaikan Tugas Akhir ini.

Penyusun menyadari bahwa setiap karya buatan manusia tidak pernah luput dari kesalahan dan kekurangan, oleh karena itu penyusun mengharapkan kepada pembaca kiranya dapat memberi sumbangan pemikiran demi kesempurnaan dan pembaharuan Tugas Akhir ini.

Akhirnya semoga Tuhan yang Maha Kuasa senantiasa melimpahkan karunia-Nya kepada kita dan semoga tugas akhir ini dapat memberikan manfaat, khususnya dalam bidang ketekniksipilan.

Makassar, 2023

Seren Adelia Poetry

v DAFTAR ISI

HALAMAN JUDUL ...

LEMBAR PENGESAHAN ...

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xiv

DAFTAR NOTASI ... xvi BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-2 1.3. Tujuan dan Manfaat Penelitian ... I-3 1.4. Pokok Bahasan dan Batasan Masalah ... I-5 1.5. Sistematika Penulisan ... I-5 BAB II TINJAUAN PUSTAKA ... II-1

2.1. Jalan ... II-1 2.1.1. Fungsi Jalan ... II-1 2.2. Struktur Jalan ... II-2 2.2.1. Lapis Permukaan (Surface Course) ... II-2 2.2.2. Lapis Pondasi Atas (Base Course) ... II-3 2.2.3. Lapis Pondasi Bawah (Subbase Course) ... II-3 2.2.3. Tanah Dasar (Subgrade) ... II-4 2.3. Perkerasan Jalan ... II-5

vi

2.3.1. Fungsi Perkerasan ... II-6 2.4. Bahan Campuran Aspal ... II-7 2.4.1. Agregat ... II-8 2.4.2. Plastik Low Density Polyethylene (LDPE) ... II-15 2.4.3. Aspal ... II-15 2.4.4. Tes standar Bahan Aspal ... II-19 2.4.5. Jenis-jenis Aspal Beton ... II-24 2.5. Karakteristik Campuran Aspal Beton ... II-23 2.6. Campuran Aspal Panas ... II-27 2.7. Air Laut ... II-29 2.8. Marshall Test ... II-27 BAB III METODE PENELITIAN ... III-1

3.1. Metode ... III-1 3.2. Alur Penelitian ... III-2 3.3. Bahan Penelitian ... III-4 3.4. Peralatan Penelitian ... III-5 3.5. Prosedur Perencanaan Penelitian ... III-15 3.6. Pengujian Marshall ... III-16 3.7. Prosedur Pengujian Marshall ... III-18 BAB IV HASIL DAN PEMBAHASAN ... IV-1

4.1. Penyajian Data ... IV-1 4.1.1. Hasil Pengujian Karakteristik Agregat ... IV-1 4.1.2. Hasil Pengujian Karakteristik Aspal Minyak ... IV-4

vii

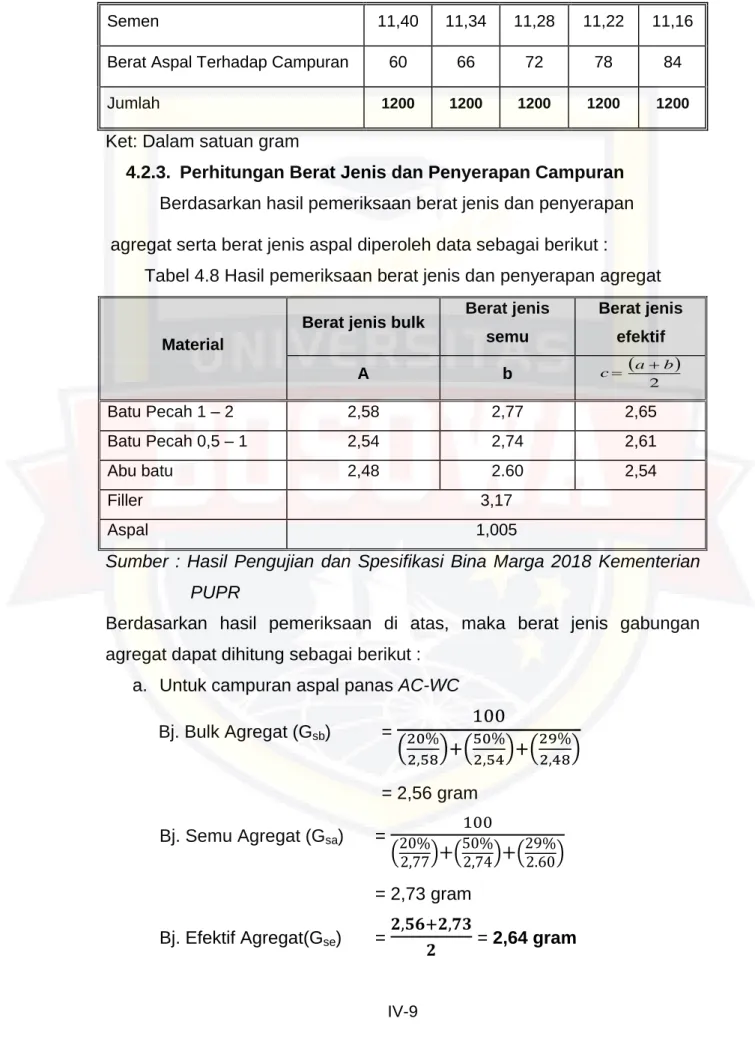

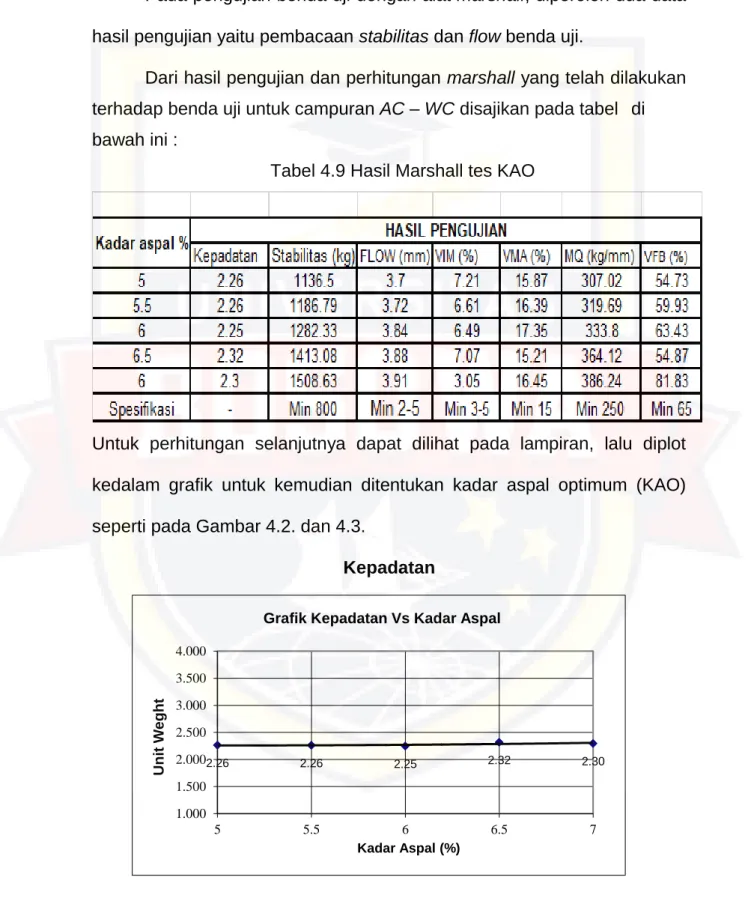

4.1.3. Analisa Campuran ... IV-4 4.2.Pembuatan Benda Uji untuk Penentuan Kadar Aspal Optimum .. IV-7 4.2.1. Perkiraan Kadar Aspal Optimum Rencana (Pb) ... IV-7 4.2.2. Penentuan Berat Agregat dan Aspal dalam Campuran ... IV-8 4.2.3. Perhitungan Berat Jenis dan Penyerapan Campuran ... IV-9 4.2. Data Uji Marshall untuk Penentuan Kadar Aspal Optimum ... IV-9 4.3. Pembuatan Benda Uji pada Plastik LDPE sebagai filler dengan variasi perendaman ... IV-15 4.5. Hubungan KAO sisa dengan persentase nilai IKS ... IV-52 4.5. Analisis fase kritikal variasi perendaman terhadap sifat dan

karakteristik campuran aspal ... IV-52 BAB V KESIMPULAN DAN SARAN ... V-1

5.1. Kesimpulan ... V-1 5.2. Saran ... V-1 LAMPIRAN ...

v

DAFTAR GAMBAR

Gambar 2.1 Struktur Jalan ... II-4 Gambar 2.2 Lapis Perkerasan Lentur ... II-5 Gambar 3.2 Alur penelitian ... III-4 Gambar 4.1 Penggabungan Gradasi KAO ... IV-7 Gambar 4.2a Grafik Kepadatan Hasil Uji Marshall untuk Penentuan

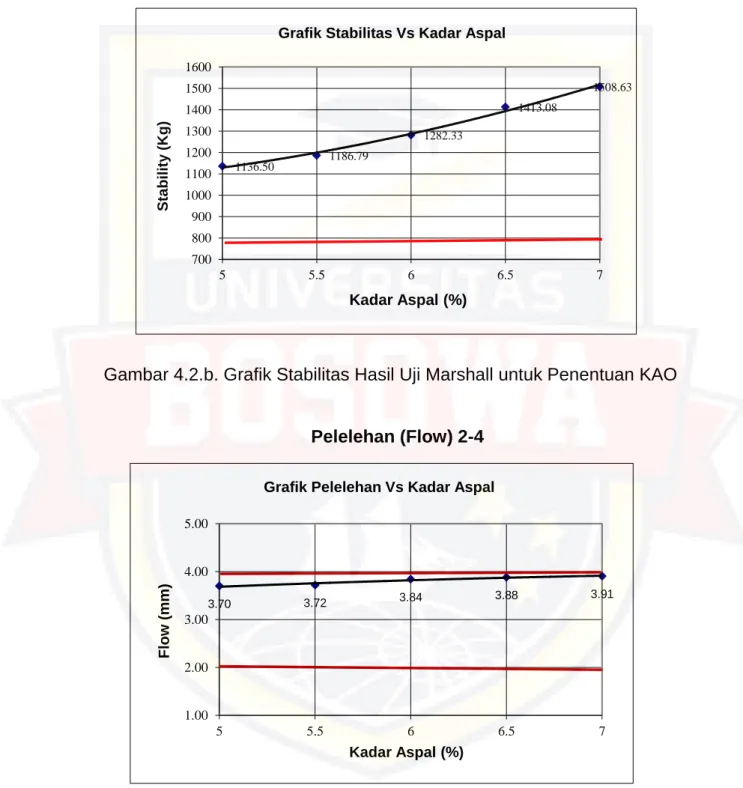

KAO ... IV-10 Gambar 4.2b Grafik Stabilitas Hasil Uji Marshall untuk Penentuan

KAO ... IV-11 Gambar 4.2c Grafik Pelelehan Hasil Uji Marshall untuk Penentuan

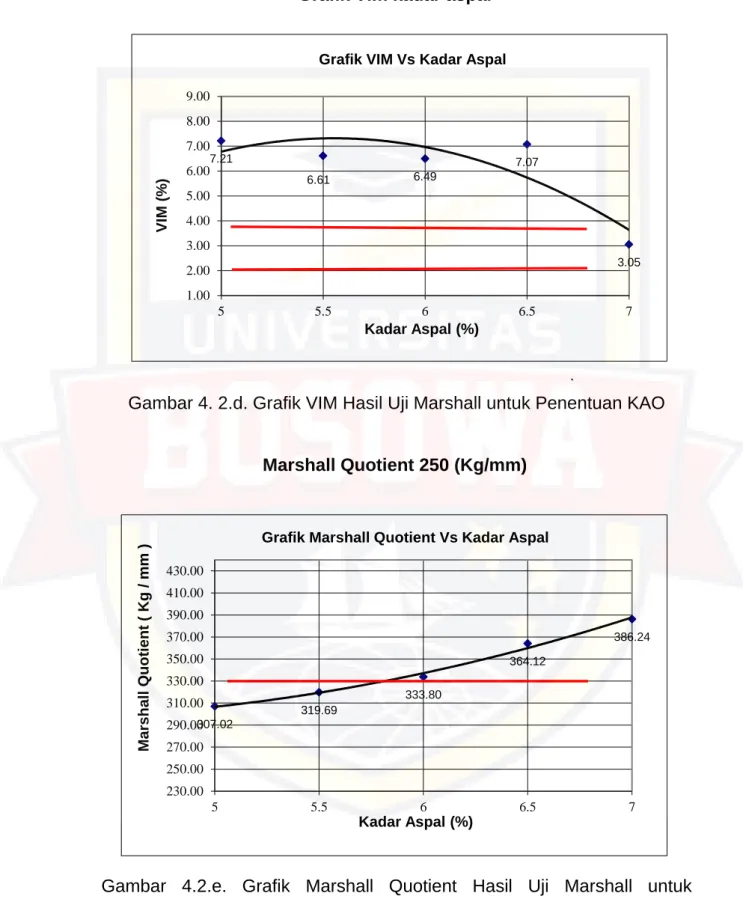

KAO ... IV-11 Gambar 4.2d Grafik VIM Hasil Uji Marshall untuk Penentuan KAO ... IV-12 Gambar 4.2e Grafik Marshall Quotient Hasil Marshall untuk Penentuan KAO ... IV-12 Gambar 4.2f Grafik VFB Hasil Uji Marshall untuk Penentuan KAO .... IV-13 Gambar 4.2g Grafik VMA Hasil Uji Marshall untuk Penentuan KAO ... IV-14 Gambar 4.4 Diagram hubungan variasi perendaman pada kondisi kadar aspal optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-30 Gambar 4.5 Diagram hubungan variasi perendaman pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-31 Gambar 4.6 Diagram hubungan variasi perendaman terhadap flow pada

vi

kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-33 Gambar 4.7 Diagram hubungan variasi perendaman terhadap nilai MQ

pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-34 Gambar 4.8 Diagram hubungan variasi perendaman terhadap VIM pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-35 Gambar 4.9 Diagram hubungan variasi perendaman terhadap VFB pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-36 Gambar 4.10Diagram hubungan variasi perendaman terhadap nilai MQ pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-37 Gambar 4.11Diagram hubungan variasi perendaman terhadap kepadatan pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-38 Gambar 4.12Diagram hubungan variasi perendaman terhadap stabilitas pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-39 Gambar 4.13Diagram hubungan variasi perendaman terhadap flow pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-41

vii

Gambar 4.14Diagram hubungan variasi perendaman terhadap nilai MQ pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-42 Gambar 4.15Diagram hubungan variasi perendaman terhadap VIM pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-43 Gambar 4.16Diagram hubungan variasi perendaman terhadap VFB pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-44 Gambar 4.17Diagram hubungan variasi suhu pemadatan terhadap VMA pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-45 Gambar 4.18Diagram hubungan variasi perendaman terhadap stabilitas pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-47 Gambar 4.19Diagram hubungan variasi perendaman terhadap flow

pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-48 Gambar 4.20Diagram hubungan variasi perendaman terhadap nilai MQ pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-49 Gambar 4.21Diagram hubungan variasi perendaman terhadap VIM pada kondisi kadar optimum dengan waktu perendaman 30

viii

menit dengan suhu 60°C ... IV-50 Gambar 4.22Diagram hubungan variasi perendaman terhadap VFB pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-51 Gambar 4.23Diagram hubungan variasi perendaman terhadap VMA pada kondisi kadar optimum dengan waktu perendaman 30 menit dengan suhu 60°C ... IV-52

xi

DAFTAR TABEL

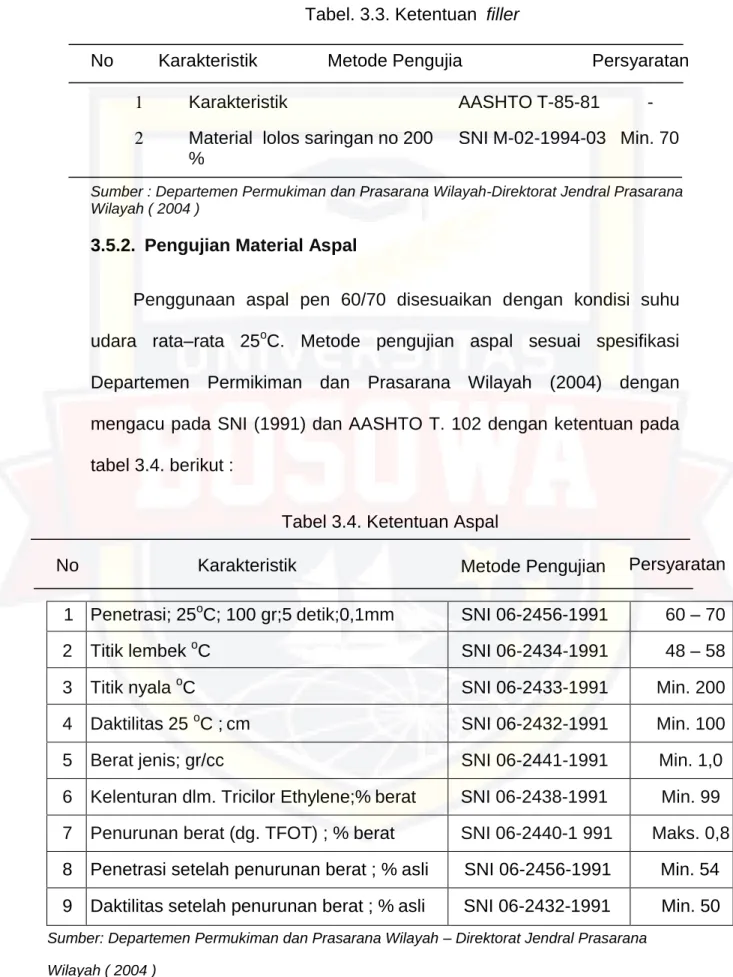

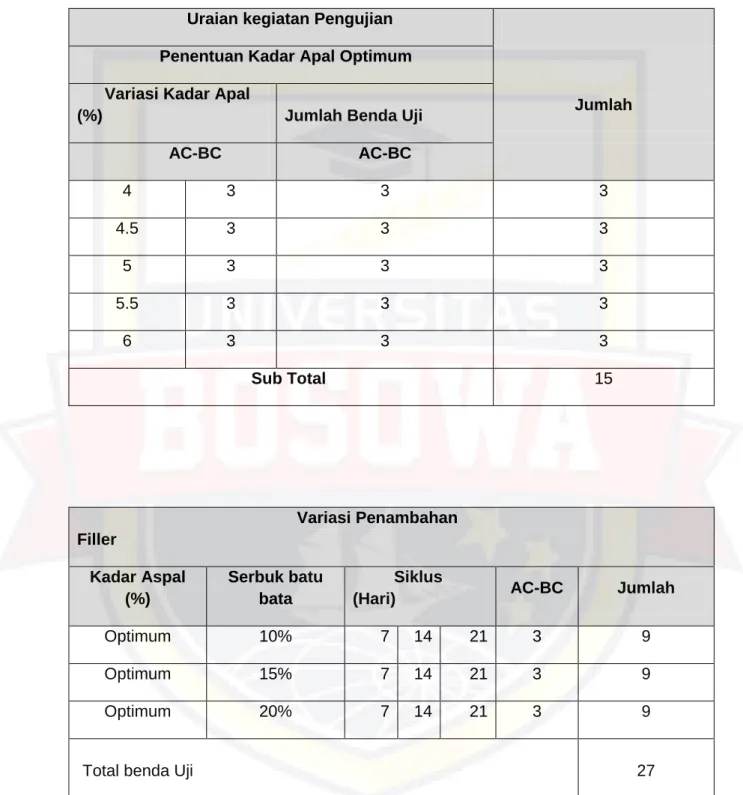

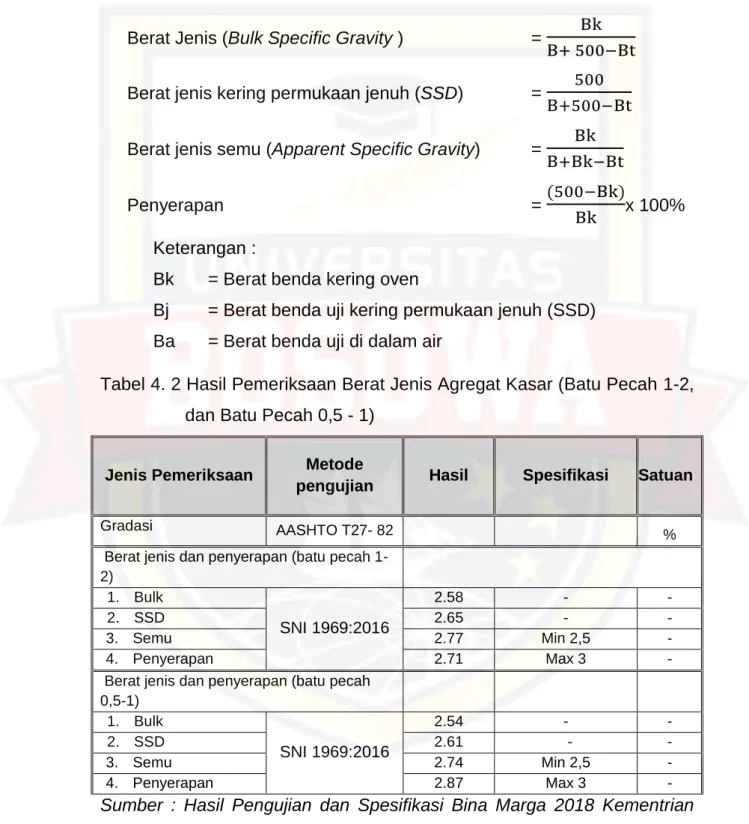

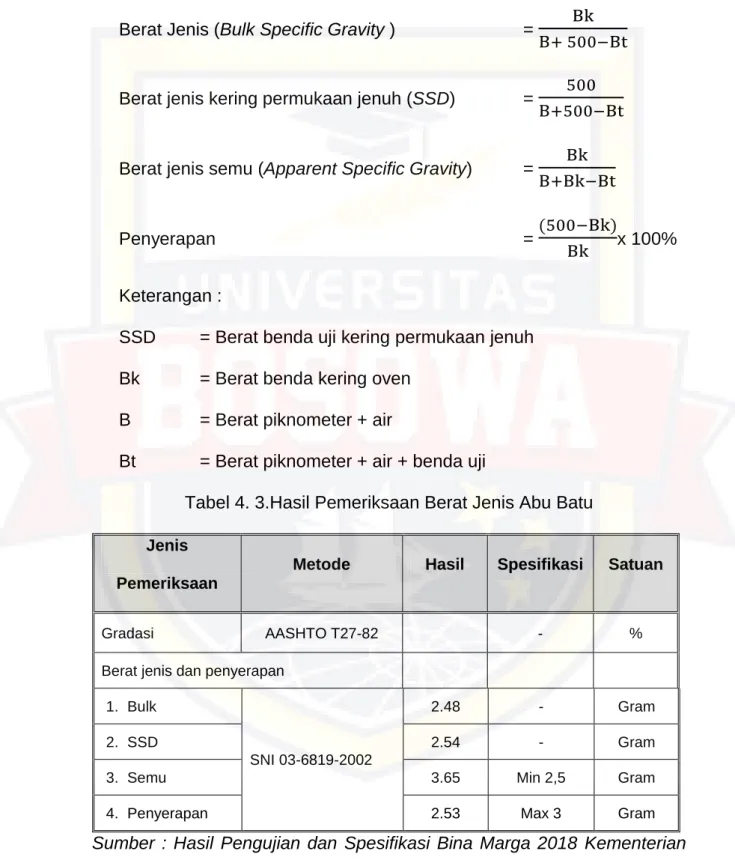

Tabel 3.1 Ketentuan Agregat Kasar ... III-19 Tabel 3.2 KetentuanAgregat Halus ... III-20 Tabel 3.3 Ketentuan Filler ... III-20 Tabel 3.4 Ketentuan Aspal ... III-21 Tabel 3.5 Perhitungan Benda Uji ... III-22 Tabel 4.1 Pemeriksaan Analisa Saringan Agregat ... IV-1 Tabel 4.2 Hasil Pemeriksaan Berat Jenis Agregat Kasar ... IV-2 Tabel 4.3 Hasil Pemeriksaan Berat Jenis Abu Batu ... IV-3 Tabel 4.4 Hasil Pemeriksaan Aspal Penetrasi 60/70 ... IV-4 Tabel 4.5 Perancangan Campuran Aspal Panas AC - WC ... IV-6 Tabel 4.6 Komposisi Campuran AC-WC ... IV-8 Tabel 4.7 Berat Aspal dan Agregat pada Campuran Aspal Panas AC-WC Standar ... IV-8 Tabel 4.8 Hasil Marshall tes KAO ... IV-10 Tabel 4.9 Komposisi Campuran Palstik LDPE 10% ... IV-16 Tabel 4.10 Komposisi Campuran Palstik LDPE 15% ... IV-16 Tabel 4.11 Komposisi Campuran Palstik LDPE 20% ... IV-16 Tabel 4.12 Hasil Uji Marshall sisa KAO dengan perendaman selama 30 menit dan 24 jam pada suhu 60 °C ... VI-18 Tabel 4.13Hasil Uji Marshall KAO menggunakan Variasi Suhu Pemaadatan

dengan Perendaman Berulang Kemudian di Rendam Selama 30 Menit pada suhu 60 °C ... VI-28

xii

Tabel 4.14Hasil Uji Marshall KAO menggunakan Variasi Suhu pemaadatan dengan Perendaman Berulang Kemudian di Rendam Selama 30 Menit pada suhu 60 °C ... VI-29 Tabel 4.15Hasil Uji Marshall KAO menggunakan Variasi Suhu Pemaadatan dengan Perendaman Berulang Kemudian di Rendam Selama 30 Menit pada suhu 60 °C ... VI-29 Tabel 4.16 Menunjukkan bahwa Nilai Stabilitas Untuk Campuran AC-WC pada Kadar Aspal Optimum Terhadap Perendaman ... VI-53 Tabel 4.17 Fase Kritikal Campuran Aspal Dengan Variasi Perendaman dan

Menggunakan Limbah Plastik LDPE Terhadap Parameter Marshall ... VI-53

xiii

DAFTAR NOTASI ASTM = America Standard Testing and Material

AASHTO = American Association of State Highway and Transportation Official AC = Aspal Concrete

AMP = Aspal Mixing Plant

CPHMA = Cold Paving Hot Mix Asbuton LGA = Lawele granular aspal BGA = Buton granular aspal

AC-WC = Asphalt Cocrete Wearing Course AC-BC = Aspal Concrete Base Course MFO = Marine flux oil

SMP = Satuan mobil penumpang

C = Berat kering / sebelum direndam (gram) CA = Agregat kasar

mm = Milimeter cm = Centimeter

d = Berat benda uji jenuh air F = Flow

f = Volume benda uji (cc)

FA = Agregat halus

g = Nilai kepadatan (gr/cc)

g = Persen rongga terisi aspal

gr = Gram

i dan j = Rumus subtitusi

xiv HRA = Hot Rolled Asphalt

K2O = Potassium oxide (magnesium oksida) LPA = Lapisan pondasi atas

LPB = Lapisan pondasi bawah LDPE = Low Density Polyethylene

MQ = Nilai marshall quotient (kg/mm)

MgO = Magnesium oxide (magnesium oksida) Na2O = Sodium oxide (soda abu)

P = Pembacaan arloji stabilitas x kalibrasi alat

PB = Perkiraan keras aspal optimum

q = Angka koreksi benda uji

S = Nilai stabilitas SS = Sand sheet

SNI = Standar Nasional Indonesia SMA = Split Mastic Aspalt

MR = Modulus Resilien SC = Slow Curing Cut Back Sio2 = Silica (silica)

SSD = Saturated surface dry TD = Lapisan tanah dasar Usa = United States Of America VIM = Void In The Mix

VFA = Void Filled White Aspalt

VMA = Void In Mineral Agregat

xv

oC = Derajat Celcius

PP = Polyproplylene PA = Polysthyrene

PET = Polyethylene Terephthalate HDPE = High Density Polyethylene LDPE = Low Density Polyethylene PVC = Polyvinyl

PU = poly Urethene UF = Urea Formaldehyde MF = Melemine Formaldehyde

PEMANFAATAN LIMBAH PLASTIK SEBAGAI BAHAN CAMPURAN ASPAL PADA PERKERASAN ASPAL AC-WC DENGAN PERENDAMAN

AIR TAWAR DAN AIR LAUT SECARA BERULANG Seren Adelia Poetry¹ Abdul Rahim Nurdin² Rumpang Yusuf³ Abstract Asphalt is a cementitious material, dark or dark brown pattern, with the main factor of bitumen obtained from petroleum refining residues acting as an aggregate binder in road making. The purpose of this research is to determine the effect of increasing LDPE on Marshall's characteristics in asphalt mixtures with repeated immersion. This study used LDPE plastic waste with an accumulation of 10%, 15%, and 20%.

The test item samples were made of 27 variation samples. Treatment of test items was tried with repeated soaking variations of 3, 7, as well as 10 days. The manufacture of test objects is mixed hotly and refers to the 2018 Bina Marga Specifications. Testing was tried with Marshall test kits. The results of this test show that the influence of LDPE plastic waste as an added material on asphalt mixture with repeated immersion can cause density, stability, MQ, and VFB values to shrink. On the contrary, the value of flow, VMA, and VIM increases.

Keywords: Plastik LDPE; AC-WC; Aspal Minyak; Karakteristik Marshall;

PEMANFAATAN LIMBAH PLASTIK SEBAGAI BAHAN CAMPURAN ASPAL PADA PERKERASAN ASPAL AC-WC DENGAN PERENDAMAN

AIR TAWAR DAN AIR LAUT SECARA BERULANG Seren Adelia Poetry¹ Abdul Rahim Nurdin² Rumpang Yusuf³ Abstrak. Aspal merupakan material perekat( cementitious), bercorak gelap ataupun coklat tua, dengan faktor utama bitumen yang diperoleh dari residu hasil pengilangan minyak bumi berperan selaku pengikat agregat dalam pembuatan jalan. Tujuan dibuatnya riset ini merupakan guna mengetahui pengaruh peningkatan LDPE terhadap ciri Marshall pada campuran aspal dengan perendaman berulang. Penelitian ini memakai limbah plastic LDPE dengan akumulasi 10%, 15%, serta 20%. Sampel barang uji terbuat sebanyak 27 sampel variasi. Perawatan barang uji dicoba dengan variasi perendaman berulang 3, 7, serta 10 hari.

Pembuatan benda uji dicampur secara panas serta mengacu pada Spesifikasi Bina Marga 2018. Pengujian dicoba dengan perlengkapan uji Marshall test. Hasil pengujian ini menampilkan jika pengaruh limbah plastic LDPE selaku bahan tambah pada campuran aspal dengan perendaman berulang bisa menimbulkan nilai kepadatan, stabilitas, MQ, serta VFB menyusut. Sebaliknya nilai flow, VMA, serta VIM bertambah.

Keywords: Plastik LDPE; AC-WC; Aspal Minyak; Karakteristik Marshall;

BAB I

PENDAHULUAN 1.1. Latar Belakang

Perkembangan dan pertumbuhan penduduk saat ini sangat pesat, mengakibatkan meningkatnya peningkatan mobilisasi penduduk, sehingga muncul kendaraan kendaraan baru baik kendaraan ringan sampai kendaraan berat yang melintas di jalan raya, sehingga dibutuhkan juga sarana transportasi yang cukup memadai untuk menampung volume kendaraan yang akan melintas.

Jalan merupakan infrastruktur dasar dan utama dalam menggerakkan roda perekonomian nasional dan daerah, mengingat penting dan stratefisnya fungsi jalan untuk mendorong distribusi barang dan jasa sekaligus mobilisasi penduduk. Perkerasan jalan di Indonesia umumnya sering mengalami kerusakan sebelum mencapai umur rencana.

Beberapa faktor yang mempercepat kerusakan jalan salah satunya disebabkan oleh air, pada musim hujan banyak ruas jalan yang terendam oleh genangan air hujan dikarenakan intensitas hujan yang tinggi, sedangkan ruas jalan yang terletak didaerah pesisir pantai mengalami permasalahan dengan genangan air laut yang disebabkan oleh cuaca ekstrim sehingga mengakibatkan naiknya permukaan air laut yang menggenangi konstruksi jalan dengan perkerasan aspal. Ketersediaan jalan adalah persyaratan multak bagi masuknya investasi ke suatu wilayah. Jalan memungkinkan seluruh masyarakat mendapatkan akses

pelayanan pendidikan, kesehatan dan pekerjaan. Untuk itu diperlukan perencanaan struktur perkerasan yang kuat, tahan lama dan mempunyai daya tahan tinggi terhadap deformasi plastis yang terjadi.

Di sisi lain keberadaan plasik semakin melimpah, diperkirakan sekitar 500 milyar – 1 trilyun plastik digunakan di dunia tiap tahunnya. Jika sampah-sampah ini dibentangkan maka, dapat membukus permukaan bumi setidaknya hingga 10 kali lipat. Diperkirakan setiap orang menghabiskan 170 kantong plastik setiap tahunnya . Lebih dari 17 milyar kantong plastik dibagikan secara gratis oleh supermarket di seluruh dunia setiap tahunnya. (Utomo,2010).

Dengan pendekatan teknologi tepat guna, plastik mempunyai manfaat luar biasa. Mulai dijadikan bahan bakar, pupuk, hingga bisa dipakai sebagai campuran aspal. Dengan adanya permasalahan tersebut, maka dirumuskan judul. “Pemanfaatan Limbah Plastik Sebagai Bahan Campuran Aspal pada Perkerasan Aspal AC-WC dengan Perendaman Air Tawar dan Air Laut Secara Berulang”

1.2. Rumusan Masalah

Adapun rumusan masalah dari penelitian ini adalah:

1. Apakah jenis LDPE dapat digunakan pada perkerasan jalan AC-WC.

2. Apakah limbah plastic mampu meningkatkan kuat tekan campuran aspal panas (AC-WC) setelah perendaman air tawar dan air laut.

1.3. Tujuan dan Manfaat Penelitian 1.3.1. Tujuan penelitian

1. Untuk mengetahui apakah limbah plastic dapat digunakan sebagai bahan tambah campuran aspal AC-WC.

2. Untuk mengurangi masalah sampah plastic yang terus meningkat setiap harinya oleh aktivitas masyarakat.

1.3.2. Manfaat penelitian

1. Menganalisis pengaruh penambahan plastic terhadap peningkatan karakteristik campuran beraspal AC-WC dengan aspal pen 60/70.

2. Untuk mengetahui pengaruh penambahan plastic setelah dilakukan perendaman di air tawar dan air laut.

1.4. Pokok Bahasan dan Batasan Masalah Penelitian 1.4.1. Pokok pembahasan penelitian:

1. Perencanaan pembuatan campuran aspal panas AC-WC mengacu pada spesifikasi Bina Marga 2018.

2. sumber campuran beton aspal yang dipakai pada penelitian ini terdiri dari:

Aspal peramina pen. 60/70.

Agregat (kasar, halus dan abu batu).

1.4.2. Batasan masalah penelitian:

Masalah pada penelitian ini dibatasi pada karakteristik aspal retak kulit buaya dengan melakukan pengujian di Laboratorium Teknik Sipil

Fakultas Teknik Universitas Bosowa Makassar, Ruang lingkup dan batasan masalah pada penelitian ini adalah.

1. Pengujian dilakukan terhadapaspal dan campuran AC-WC dengan variasi presentase 10%, 15%, dan 20% terhadap berat aspal.

2. Pada penelitian ini plastic low density polyethylene (LDPE) digunakan sebagai filler campuran beraspal.

3. Air laut yang digunakan diambil dari pantai akkarena Jalan Tanjung Bunga, Tamalate, Kota Makassar.

4. Dilakukan perendaman benda uji 3, 7, dan 10.

5. Pengujian Marshall test.

1.5. Sistematika Penulisan

Sistematika penulisan yang digunakan adalah sebagai berikut:

1.1.1. Bab I Pendahuluan

Berisi latar belakang, rumusan masalah, maksud dan tujuan penulisan ,ruang lingkup penulisan, batasan masalah, dan sistematika penulisan.

1.1.2. Bab II Tinjaun pustaka

Pada bab ini membahas teori-teori serta rumus-rumus yang digunakan untuk menunjang penelitian yang diperoleh dari berbagai sumber.

1.1.3. Bab III Metode penelitian

Bab ini menjelaskan metode yang digunakan dalam penelitian untuk data-data yang dibutuhkan dalam proses pengolahan data.

1.1.4. Bab IV Hasil dan pembahasan.

Bab ini berisi tentang pelaksaan penelitian mencakup hasil pengumpulan data, pengolahan data, analisis, dan pembahasan data yang diperoleh dari teori yang ada.

1.1.5. Bab V Kesimpulan dan saran

Bab ini berisi kesimpulan dan saran mengenai dari Tugas Akhir ini.

Pada akhir penulisan akan dilampirkan daftar pustaka dan lampiran yang berisi data-data penujang dalam proses pengolahan data.

II-1 BAB II

TINJAUAN PUSTAKA

2.1. Jalan

Jalan merupakan prasarana yang sangat dibutuhkan dalam sistem transportasi untuk menghubungkan suatu tempat ke tempat lain dalam rangka pemenuhan kebutuhan ekonomi, sosial, budaya, pertahanan dan keamanan Negara. Kondisi jalan yang baik diperlukan untuk kelancaran kegiatan transportasi yaitu untuk mempercepat kelancaran mobilisasi orang, barang atau jasa secara aman dan nyaman.

2.1.1. Fungsi Jalan

Jalan umum menurut fungsinya dikelompokkan kedalam jalan arteri, jalan kolektor, jalan lokal, dan jalan lingkungan.

a. Jalan arteri merupakan jalan umum yang berfungsi melayani angkutan utama dengan ciri perjalanan jarak jauh, kecepatan rata- rata tinggi, dan jumlah jalan masuk dibatasi secara berdaya guna.

b. Jalan kolektor merupakan jalan umum yang berfungsi melayani angkutan pengumpul atau pembagi dengan ciri perjalanan jarak sedang, kecepatan rata-rata sedang, dan jumlah jalan masuk dibatasi.

c. Jalan lokal merupakan jalan umum yang berfungsi melayani angkutan setempat dengan ciri perjalanan jarak dekat, kecepatan rata-rata rendah, dan jumlah jalan masuk tidak dibatasi.

II-2

d. alan lingkungan merupakan jalan umum yang berfungsi melayani angkutan lingkungan dengan ciri perjalanan jarak dekat, dan kecepatan rata-rata rendah.

2.2. Struktur Jalan

Pada umumnya, perkerasan jalan terdiri dari beberapa jenis lapisan perkerasan yang tersusun dari bawah ke atas, sebagai berikut :

1. Lapisan permukaan (surface course) 2. Lapisan pondasi atas (base course) 3. Lapisan pondasi bawah (subbase course) 4. Lapisan tanah dasar (subgrade)

Karena sifat penyebaran gaya maka muatan yang diterima oleh masing-masing lapisan berbeda dan semakin kebawah semakin kecil.

Lapisan permukaan harus mampu menerima seluruh jenis gaya yang bekerja. Lapis pondasi atas menerima gaya vertikal dan getaran, sedangkan tanah dasar dianggap hanya menerima gaya vertikal saja. Oleh karena itu terdapat perbedaan syarat-syarat yang harus dipenuhi oleh masing-masing lapisan.

2.2.1. Lapis permukaan (Surface course)

Berupa lapisan aus dan lapisan antara dari campuran beraspal a. Lapis aus permukaan (wearing course) berfungsi :

1) Menyelimuti perkerasan dari pengaruh air 2) Menyediakan permukaan yang halus

3) Menyediakan permukaaan yang mempunyai karakteristik yang

II-3

kesat, rata sehingga aman dan nyaman untuk dilalui pengguna.

4) Menyebarkan beban ke lapisan dibawahnya b. Lapis permukaan antara (binder course) berfungsi :

1) Mengurangi tegangan/regangan akibat beban lalu lintas dan meneruskannya ke lapis di bawahnya, harus mempunyai ketebalan dan kekakuan cukup.

2) Mempunyai kekuatan yang tinggi pada bagian perkerasan untuk menahan beban paling tinggi akibat beban lalu lintas 2.2.2. Lapis pondasi atas (Base course)

Dapat berupa granular agregat serta berpengikat baik aspal maupun semen, mempunyai fungsi :

a) Mendukung beban pada lapis permukaan

b) Mengurangi tegangan/ renggangan dan meneruskan/

mendistribusikannya ke lapisan dibawah

c) Lapisan peresapan untuk lapisan pondasi bawah 2.2.3. Lapis pondasi bawah (Subbase course)

Dapat berupa granular agregat dan berpengikat baik aspal maupun semen, mempunyai fungsi :

a) Sebagai lantai kerja untuk pelaksanaan lapisan pondasi b) Menyebarkan beban diatasnya

c) Sebagai lapisan perata

d) Mengalihkan infiltrasi air (drainase) dari lapisan pondasi

e) Sebagai lapisan separator yang mencegah butiran halus dari

II-4 tanah dasar naik ke lapis pondasi

f) Efisiensi penggunaan material. Material pondasi bawah relatif murah dibandingkan dengan lapisan perkerasan diatasnya.

2.2.4. Tanah Dasar (Subgrade)

Dapat berupa tanah asli, timbunan, galian atau hasil stabilisasi mempunyai fungsi:

a) Mempersiapkan lapisan di atasnya

b) Mendukung beban perkerasan dan beban yang akan melalui perkerasan

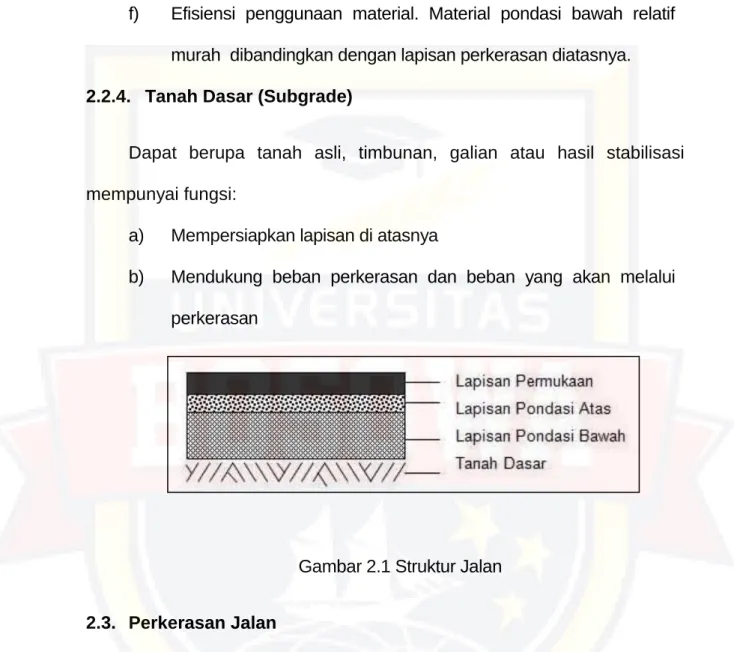

Gambar 2.1 Struktur Jalan 2.3. Perkerasan Jalan

Perkerasan jalan adalah lapisan perkerasan yang terletak di antara lapisan tanah dasar dan roda kendaraan, yang berfungsi memberikan pelayanan kepada transportasi, dan selama masa pelayanannya diharapkan tidak terjadi kerusakan yang berarti (Sukirman, 2003).

Perkerasan jalan raya adalah bagian jalan raya yang diperkeras dengan lapis konstruksi tertentu, yang memiliki ketebalan, kekuatan, dan

II-5

kekakuan, serta kestabilan tertentu agar mampu menyalurkan beban lalu lintas diatasnya ke tanah dasar secara aman.

Menurut Sukirman (1999), berdasarkan bahan pengikatnya, konstruksi perkerasan jalan dapat dibedakan menjadi 3 yaitu :

1. Konstruksi perkerasan lentur (flexible pavement), yaitu perkerasan yang menggunakan aspal sebagai bahan pengikat. Lapisan-lapisan perkerasannya bersifat memikul dan menyebarkan beban lalu lintas ke tanah dasar. Struktur perkerasan jalan lentur dibuat secara berlapis dan terdiri atas lapisan permukaan (surface course) yaitu lapisan aus dan lapis antara. Lapisan dibawahnya ialah lapisan pondasi yang terdiri dari lapisan pondasi atas (base course) dan pondasi bawah (subbase course). Lapisan ini diletakkan di atas tanah dasar yang dipadatkan (subgrade). Masing-masing elemen lapisan di atas termasuk tanah dasar secara bersama-sama memikul beban lalu lintas. Tebal struktur perkerasan dibuat sedemikian rupa sampai batas kemampuan tanah dasar memikul beban lalu lintas, atau dapat dikatakan tebal struktur perkerasan sangat tergantung pada kondisi atau daya dukung tanah dasar.

2. Konstruksi perkerasan kaku (rigid pavement), yaitu perkerasan yang menggunakan semen (portland cement) sebagai bahan pengikat.

Pelat beton dengan atau tanpa tulangan diletakkan di atas tanah dasar dengan atau tanpa lapis pondasi bawah. Beban lalu lintas sebagian besar dipikul oleh pelat beton.

II-6

3. Konstruksi perkerasan komposit (composite pavement), yaitu perkerasan kaku yang dikombinasikan dengan perkerasan lentur dapat berupa perkerasan lentur di atas perkerasan kaku, atau

perkerasan kaku di atas perkerasan lentur

Gambar 2.2 Lapis Perkerasan Lentur (Sumber: Sukiman, 1999)

2.3.1. Fungsi perkerasan

Adapun fungsi dari lapis perkerasan yaitu :

1. Lapis permukaan adalah lapisan yang terletak pada bagian paling atas dari struktur perkerasan konstruksi jalan dan berfungsi sebagai:

a. Lapisan perkerasan yang ikut mendukung dan menyebarkan beban kendaraan yang diterima oleh perkerasan, baik beban vertikal maupun beban horizontal (gaya geser). Lapisan kedap air, mencegah masuknya air ke dalam lapisan perkerasan yang ada di bawahnya.

b. Lapisan perkerasan menyediakan permukaan yang tetap rata, agar kendaraan dapat berjalan dan memperoleh kenyamanan yang cukup.

c. Lapisan aus (wearing course), lapisan yang langsung akibat

II-7

rem kendaraan sehingga mudah menjadi aus.

2. Lapis Pondasi Atas (LPA) atau Base Course

Lapis pondasi atas adalah bagian dari perkerasan yang terletak antara lapis permukaan dan lapis pondasi bawah atau dengan tanah apabila tidak menggunakan lapis pondasi bawah. Fungsi lapis ini adalah :

a. Lapis pendukung bagi lapis permukaan.

b. Pemikul beban horizontal dan vertikal.

c. Lapis perkerasan bagi pondasi bawah.

3. Lapis Pondasi Bawah (LPB) atau SubbaseCourse

Lapis Pondasi Bawah adalah bagian perkerasan yang terletak antara lapis pondasi dan tanah dasar. Fungsi lapis ini adalah :

a. Penyebar beban roda.

b. Lapis peresapan.

c. Lapis pencegah masuknya tanah dasar ke lapis pondasi.

d. Lapis pertama pada pembuatan perkerasan.

4. Lapisan Tanah Dasar (TD) atau Subgrade

Tanah dasar (subgrade) adalah permukaan tanah semula, permukaan tanah galian atau permukaan tanah timbunan yang dipadatkan dan merupakan permukaan tanah dasar untuk perletakan bagian-bagian perkerasan lainnya.

II-8 2.4. Bahan Campuran Aspal

Campuran aspal panas adalah suatu campuran perkerasan jalan lentur yang terdiri dari agregat kasar, agregat halus, filler, dan bahan pengikat aspal dengan perbandingan-perbandingan tertentu dan dicampurkan dalam kondisi panas. Di Indonesia jenis campuran aspal panas yang lazim digunakan antara lain : Aspal Beton, Hot RoIIed Sheet (HRS), dan Split Mastic Asphalt (SMA).

Berikut adalah beberapa jenis campuran aspal yang masuk dalam spesifikasi campuran beraspal di indonesia:

a. Latasir (Sand Sheet) Kelas A dan B

Campuran-campuran ini ditujukan untuk jalan dengan lalu lintas ringan,khususnya pada daerah di mana agregat kasar sulit diperoleh.

Pemilihan kelas A atau B terutama tergantung pada gradasi pasir yang digunakan. Campuran latasir biasanya memerlukan penambahan filler agar memenuhi kebutuhan sifat- sifat yang disyaratkan. Campuran ini mempunyai ketahanan yang rendah terhadap alur (rutting), oleh sebab itu tidak boleh digunakan dengan lapisan yang tebal, pada jalan dengan lalu lintas berat dan pada daerah tanjakan.

b. Lataston (HRS)

Lataston (Hot Roller Sheet) mempunyai persyaratan kekakuan yang sama dengan tipikal yang disyaratkan untuk aspal beton

II-9

konvensional (AC) yang bergradasi menerus. Lataston terdiri dari dua macam campuran, yaitu :

Lataston Lapis Pondasi (HRS-Base)

Lataston Lapis Permukaan (HRSWearing Course) dan ukuran maksimum agregat masing-masing campuran adalah 19 mm.

c. Laston (AC)

Laston (Lapis Aspal Beton) lebih peka terhadap variasi kadar aspal maupun variasi gradasi agregat daripada Lataston (HRS). Aspal Beton (AC) terdiri dari tiga macam campuran, yaitu : Laston Lapis Aus 2 (AC-WC), Laston Lapis Aus 1 (AC-BC) dan Laston Lapis Pondasi (AC-Base) dan ukuran maksimum agregat masing-masing campuran adalah 19 mm, 25,4 mm dan 37,5 mm.

2.4.1. Agregat

Agregat adalah sekumpulan butir- butir batu pecah, kerikil, pasir, atau mineral lainnya baik berupa hasil alam maupun buatan (SNI No: 1737- 1989-F).Menurut Silvia Sukirman, (2003), agregat merupakan butir‐butir batu pecah, kerikil, pasir atau mineral lain, baik yang berasal dari alam maupun buatan yang berbentuk mineral padat berupa ukuran besar mauppun kecil atau fragmen‐fragmen. Agregat merupakan komponen utama dari struktur perkerasan perkerasan jalan, yaitu 90% – 95% agregat berdasarkan persentase berat, atau 75 –85% agregat berdasarkan persentase volume. Dengan demikian kualitas perkerasan jalan ditentukan

II-10

juga dari sifat agregat dan hasil campuran agregat dengan material lain.

Sifat Agregat merupakan salah satu faktor penentu kemampuan perkerasan jalan memikul beban lalu lintas dan daya tahan terhadap cuaca.

Yang menentukan kualitas agregat sebagai material perkerasan jalan adalah:

• Gradasi

• Kebersihan

• Kekerasan

• ketahanan agregat

• bentuk butir

• tekstur permukaan

• porositas

• kemampuan untuk menyerap air

• berat jenis

• daya kelekatan terhadap aspal.

Seringkali agregat diartikan pula sebagai suatu bahan yang bersifat keras dan kaku yang digunakan sebagai bahan pengisi campuran. Agregat dapat berupa berbagai jenis butiran atau pecahan batuan, termasuk didalamnya antara lain : Pasir, kerikil, agragat pecah, abu/ debu, agregat dan lain – lain.

Beberapa tipikal ketentuan penggunaan dalam penggambaran agregat menurut harold N. Atkins ( 1997 ) adalah sebagai berikut:

II-11

1. Fine Agregat ( sand size / ukuran pasir ) : sebagian besar partikel agregat berukuran antara 4,75 mm ( no.4 sieve test ) dan 75 mm (no. 200 sieve test).

2. Coarse Agregate ( Gravel size/ ukuran kerikil ): sebagian besar agregat agregat berukuran lebih besar dari 4,75 mm ( no. 4 Sieve test ).

3. Pit run : agregat yang berasal dari pasir atau gravel pit (biji kerikil) yang terjadi tanpa melewati suatu proses atau secara alami.

4. Crushed gravel : pit gravel (kerikil dengan pasir atau batu bulat) yang mana telah didapatkan dari salah satu alat pemecah untuk menghancurkan banyak partikel batu yang berbentuk bulat untuk menjadikan ukuran yang lebih kecil atau untuk memproduk lapisan kasar (rougher surfaces).

5. Crushed rock : agregat dari pemecahan batuan. Semua bentuk partikel tersebut bersiku-siku/tajam (angular), tidak ada bulatan dalam material tersebut.

6. Screenings : kepingan-kepingan dan debu atau bubuk yang merupakan produksi dalam pemecahan dari batuan (bedrock) untuk agregat.

7. Concrete sand : pasir yang (biasanya) telah dibersihkan untuk menghilangkan debu dan kotoran.

8. Fines : endapan lumpur (silt), lempung (clay) atau partikel debu lebih kecil dari 75mm (no.200 sieve test), biasanya terdapat kotoran

II-12

atau benda asing yang tidak diperlukan dalam agregat.

Sifat dan kualitas agregat menentukan kemampuannya dalam memikul beban lalu lintas karena dibutuhkan untuk lapisan permukaan yang langsung memikul beban di atasnya dan menyebarkannya ke lapisan di bawahnya.

Secara umum agregat yang digunakan dalam campuran beraspal dibagi atas 2 (dua) fraksi, yaitu :

a. Agregat kasar

Agregat kasar adalah material yang tertahan pada saringan no.8 (2,36 mm). Agregat kasar untuk campuran aspal harus terdiri dari batu pecah yang bersih, kuat, kering, awet, bersudut, bebas dari kotoran lempung dan material asing lainnya serta mempunyai permukaan tekstur yang kasardan tidak bulat agar dapat dapat memberikan sifat interlocking yang baik yang baik dengan material yang lain. Tingginya kandungan agregat kasar membuat lapis perkerasan lebih permeabel. Hal ini menyebabkan rongga udara meningkat dan menurunnya daya lekat bitumen, maka terjadi pengelupasan aspal dari batuan.

b. Agregat Halus

Agregat halus pasir alam merupakan hasil desintegrasi alami batuan atau pasir yang dihasilkan oleh industri pemecah batu. Agregat halus adalah material yang lolos saringan no.8 (2,36 mm). Agregat dapat menigkatkan stabilitas campuran dengan penguncian antara butiran.

Selain itu agregat halus juga mengisi ruang antara butir Bahan ini dapat

II-13

terdiri dari butir-butiran batu pecah atau pasir alam atau campuran dari keduanya.

c. Ukuran Agregat

Ukuran agregat dalam suatu campuran beraspal terdistribusi dari yang berukuran besar sampai ke yang kecil. Semakin besar ukuran maksimum agregat yang dipakai semakin banyak variasi ukurannya dalam campuran tersebut.

d. Gradasi Agregat

Gradasi agregat adalah distribusi dari ukuran partikelnya dan dinyatakan dalam persentase terhadap total beratnya. Gradasi ditentukan dengan melewatkan sejumlah material melalui serangkaian saringan dari ukuran besar ke ukuran kecil dan menimbang berat material yang tertahan pada masing-masing saringan. Kombinasi gradasi agregat campuran dinyatakan dalam persen berat agregat.

Dalam lapisan beton aspal, gradasi agregat merupakan hal yang penting. Agregat campuran harus mempunyai gradasi yang menerus dari butir kasar sampai dengan butir halus.

2.4.1.1. Sifat-sifat Fisik Agregat

Dalam hubungannya dengan kinerja campuran beraspal diperlukan pemeriksaan terhadap sifat-sifat fisik agregat. Untuk tujuan ini sifat pada agregat yang harus di periksa antara lain : ukuran butir,kebersihan,

II-14

kekerasan bentuk partikel, tekstur permukaan, penyerapan dan kelekatan terhadap aspal.

a. Ukuran Butir

Ukuran agregat dalam suatu campuran beraspal terdistribusi dari berukuran besar sampai yang terkecil. Semakin besar ukuran maksimum agregat yang di pakai semakin banyak variasi ukurannya dalam campuran tersebut.

Mineral pengisi dan mineral abu dapat terjadi secara almiah atau dapat juga di hasilkan dari proses pemecahan batuan atau proses buatan.

Mineral ini penting artinya untuk mendapatkan campuran yang padat, berdaya tahan dan kedap air. Perubahan sifat dari campuran ini bisa terjadi hanya karena sedikit perubahan dalam jumlah atau sifat dari bahan pengisi atau mineral debu yang digunakan. Oleh karena itu jenis dan jumlah mineral pengisi atau debu yang di gunakan dalam campuran haruslah dikontrol dengan seksama.

b. Kebersihan Agregat

Dalam spesifikasi biasanya memasukkan syarat kebersihan agregat dengan memberikan suatu batasan jenis dan jumlah material yang tidak diperlukan, seperti lumpur, tanaman dan lain sebagainya, yang melekat pada agregat, karena akan memberikan pengaruh yang jelek pada perkerasan seperti berkurangnya ikatan antara aspal dan agregat.

II-15 c. Kekerasan

Agregat yang nantinya digunakan sebagai lapis permukaan haruslah lebih keras (lebih tahan) dari agregat yang digunakan pada lapisan dibawahnya. Hal ini disebabkan karena permukaan pekerasan akan menerima dan menahan tekanan dan benturan dari beban lalu lintas paling besar.

d. Bentuk butir agregat

Agregat memiliki bentuk butir dari bulat (rounded) dan bersudut (angular). Bentuk butir agregat dapat mempengaruhi workabilitas campuran perkerasan pada saat penghamparan, yaitu dalam hal energi pemadatan yang dibutuhkan untuk memadatkan campuran, dan untuk kekuatan struktur perkerasan selama umur pelayanannya.

Dalam campuran beraspal, penggunaan agregat yang bersudut saja atau bulat saja tidak akan menghasilkan campuran beraspal yang baik.

Kombinasi penggunaan kedua bentuk partikel ini sangat dibutuhkan untuk menjamin kekuatan pada struktur perkerasan dan workabilitas yang baik dari campuran tersebut.

e. Tekstur permukaan agregat

Permukaan agregat yang kasar akan memberikan kekuatan pada campuran beraspal karena kekasaran permukaan agregat dapat menahan agregat dari pergeseran atau perpindahan. Kekasaran permukaan agregat juga akan memberikan tahanan gesek yang kuat pada roda kendaraan sehingga meningkatkan keamanan kendaraan terhadap slip.

II-16

Agregat dengan permukaan yang kasar memiliki koefisien gesek yang tinggi yang membuat agregat tersebut sulit untuk berpindah tempat sehingga akan menurunkan workabilitasnya. Oleh sebab itu, penggunaan agregat bertekstur halus dengan proporsi tertentukadang-kadang dibutuhkan untuk membantu meningkatkan workabilitasnya. Dilain pihak film aspal lebih mudah merekat pada permukaan yang kasar sehingga akan menghasilkan ikatan yang baik antara aspal dan agregat.

f. Daya serap agregat

Keporusan agregat menentukan banyaknya zat cair yang dapat diserap agregat. Kemampuan agregat untuk menyerap air dan aspal adalah suatu informasi yang penting yang harus diketahui dalam pembuatan campuran beraspal. Jika daya serap agregat sangat tinggi, agregat ini akan terus menyerap aspal baik pada saat maupun setelah proses pencampuran agregat dengan aspal di unit pencampur aspal (AMP). Hal ini akan menyebabkan aspal yang berada pada permukaan agregat yang berguna untuk mengikat partikel agregat menjadi lebih sedikit sehingga akan menghasilkan film aspal yang tipis. Oleh karena itu, agar campuran yang dihasilkan tetap baik agregat yang porus memerlukan aspal yang lebih banyak dibandingkan denganyang kurang porus.

Agregat dengan keporusan atau daya serap yang tinggi biasanya tidak digunakan, tetapi untuk tujuan tertentu pemakaian agregat ini masih dapat dibenarkan asalkan sifat lainnya dapat terpenuhi. Contoh material

II-17

seperti batu apung yang memiliki keporusan tinggi yang digunakan karena ringan dan tahan terhadap abrasi.

g. Kelekatan Agregat Terhadap Aspal

Kelekatan agregat terhadap aspal adalah kecenderungan agregat untuk menerima, meyerap dan menahan film aspal. Agregat hidrophobik (tidak menyukai air) adalah agregat yang memiliki sifat kelekatan terhadap aspal yang tinggi, contoh dari agregat ini adalah batu gamping dan dolomit. Sebaliknya, agregat hidrophilik (suka air) adalah agregat yang memiliki kelekatan terhadap aspal yan rendah. Sehingga agregat jenis ini cenderung terpisah dari film aspal bila terkena air. Kuarsit dan beberapa jenis granit adalah contohagregat hidrophilik.

Ada beberapa metode uji untuk menentukan kelekatan agregat terhadap aspal dan kecenderungannya untuk mengelupas (stripping).

Salah satu diantaranya dengan merendam agregat yang telah terselimuti aspal kedalam air, lalu diamati secara visual. Tes lainnya adalah dengan melakukan perendaman mekanik. Tes ini menggunakan 2 contoh campuran, satu direndam dalam air dan diberikan energi mekanik dengan cara pengadukan, dan satunya lagi tidak. Kemudian kedua contoh ini diuji kekuatannya. Perbedaan kekuatan antara keduanya dapat dipakai sebagai indikator untuk dapat mengetahui kepekaan agregat terhadap pengelupasan.

II-18

2.4.2. Plastk Low Density Polyethylene(LDPE)

Plastik merupakan senyawa poli\mer yang unsur penyusun utamanya adalah Karbon dan Hidrogen (Surono, 2013). Plastik banyak dimanfaatkan untuk berbagai keperluan manusia, mulai dari keperluan rumah tangga hingga industri. Penggunaan plastik sebagai pengemas pangan terutama karena keunggulannya dalam hal bentuknya yang fleksibel sehingga mudah mengikuti bentuk pangan yang dikemas, berbobot ringan, tidak mudah pecah, bersifat transparan/tembus pandang, mudah diberi label dan dibuat dalam aneka warna, dapat diproduksi secara massal, harga relatif murah dan terdapat berbagai jenis pilihan bahan dasar plastik

2.4.3. Aspal

Aspal adalah material perekat (cementitious), berwarna hitam atau coklat tua, dengan unsur utama bitumen yang diperoleh dari residu hasil pengilangan minyak bumi berfungsi sebagai pengikat agregat dalam pembuatan jalan. Aspal dipilih untuk konstruksi jalan karena mempunyai sifat pekat (consistency), tahan terhadap pelapukan yang disebabkan oleh cuaca, derajat pengerasan dan ketahanan terhadap air.

Aspal adalah material yang pada temperatur ruang berbentuk padat sampai agak padat, dan bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan sampai temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama dengan agregat,aspal merupakan material pembentuk campuran perkerasan jalan. (Sukirman,S., 2003).

II-19

Untuk menentukan penggunaan kadar aspal sesuai persyaratan yang ditetapkan Bina Marga digunakan rumus:

PB = 0,035 ( % CA ) + 0,045 ( % FA ) + 0,18 ( % Filler ) + konstanta PB = Perkiraan kadar aspla optimum

CA = Agregat kasar FA = Agregat halus

Aspal sebagai bahan pengikat merupakan senyawa hidrokarbon berwarna coklat gelap atau hitam yang terbentuk dari unsur-unsur asphaltenese resins dan oils. Aspal pada lapisan keras jalan berfungsi sebagai bahan pengikat antar agregat untuk membentuk suatu cairan yang kompak, sehingga akan memberikan kekuatan yang lebih besar dari pada kekuatan masing-masing agregat.

Adapun sifat aspal yaitu : 1. Sifat Kimia Aspal

Aspal keras dihasilkan melalui proses destilasi minyak bumi. Minyak bumi yang digunakan terbentuk secara alami dari senyawa-senyawa organik yang telah berumur ribuan tahun dibawah tekanan dan variasi temperatur yang tinggi. Susunan struktur internal aspal sangat ditentukan oleh susunan kimia molekul-molekul yang terdapat dalam aspal tersebut.

Susunan molekul aspal sangat kompleks dan dominasi ( 90 -95% dari berat aspal)oleh unsur karbon dan hidrogen. Oleh sebab itu, senyawa aspal seringkali disebut sebagai senyawa hidrokarbon. Sebagian kecil, sisanya (5-10%), dari dua jenis atom, yaitu: heteroatom dan logam.

II-20

Analisa kimia yang dihasilkan biasanya hanya dapat memisahkan molekul aspal dalam dua grup, yaitu aspalten dan malten. Selanjutnya malten dapat dibagi menjadi saturated, aromatik dan resin. Walaupun begitu pembagian ini tidak dapat didefinisikan secara jelas karena adanya sifat saling tumpang tindih antara kelompok-kelompok tersebut.

a. Aspalten

Aspalten adalah zat molekuler y\ang ditemukan dalam minyak mentah, bersama dengan resin, hidrokarbon aromatik, dan jenuh. Kata

"asphaltene" diciptakan oleh Boussingault pada tahun 1837 ketika ia memperhatikan bahwa residu distilasi dari beberapa bitumen memiliki sifat seperti aspal. Aspalten berwarna cokelat sampai hitam yang mengandung karbon dan hidrogen dengan perbandungan 1 : 1, dan kadang-kadang juga mengandung nitrogen, sulfur, dan oksigen. Molekul aspalten memiliki ukuran antara 5-30 nano meter. Besar kecilnya kandungan aspalten dalam aspal sangat mempengaruhi sifat rheologi aspal tersebut.

b. Malten

Malten adalah unsur kimia lainnya yang terdapat di dalam aspal selain aspalten. Unsur malten ini dapat dibagi lagi menjadi 3 :

Resin

Resin secara dominan terdiri dari hidrogen dan karbon, dan sedikit mengandung oksigen, sulfur dan nitrogen. Rasio kandungan unsur hidrogen terhadap karbn di dalam resin berkisar antara 1,3 – 1,4. Resin ini memiliki ukuran antara 1-5 nanometer, berwarna cokelat, berbentuk semi

II-21

padat, bersifar sangat polar dan memberikan sifat adesif pada aspal.

Didalam aspal, resin berperan sebagai zat pendispersi aspaltene. Sifat aspal, SOL (larutan) atau GEL (jeli) sangat ditentukan oleh proporsi kandungan resin terhadap kandungan aspalten yang terdapat pada aspal tersebut.

Aromatik

Aromatik adalah unsur pelaryt aspalten yang paling dominan di dalam aspal. Aromatik berbentuk cairan kental yang berwarna cokelat tua dan kandungan di dalam aspal bersifat antara 40% - 60% terhadap berat aspal.

Aromatik terdiri dari rantai karbon yang bersifat non polar yang didominasi oleh unsur tak jenuh ( un saturated) dan memiliki daya larut yang tinggi terhadap molekul hidrokarbon.

Saturated

Saturated adalah bagian dalam molekul malten yang berupa minyak kental yang berwarna putih atau kekuning-kuningan dan bersifat non polar.

Saturated terdiri dari parafin ( wax) dan non parafin, kandungannya di dalam aspal berkisar antara 5% - 20% terhadap berat aspal.

Aspal yang digunakan sebagai material perkerasan jalan berfungsi sebagai:

a. Sebagai bahan pengikat antara agregat maupun antara aspal itu sendiri.

b. Sebagai bahan pengisi, mengisi rongga antar butir-butir agregat dan pori-pori yang ada dari agregat itu sendiri.

II-22

Untuk dapat memenuhi kedua fungsi aspal itu dengan baik, maka aspal haruslah memiliki sifat adhesi dan kohesi yang baik, serta pada saat dilaksanakan mempunyai tingkat kekentalan tertentu.

Adhesi adalah kemampuan agregat untuk mengikat aspal sehingga dihasilkan ikatan yang baik antara agregat dengan aspal. Kohesi adalah kemampuan aspal untuk mempertahankan agregat tetap ditempatnya setelah terjadi pengikatan. Sifat ini dapat diperiksa dengan melakukan pengujian tentang kelekatan aspal (stripping test).

2.4.4. Tes Standar Bahan Aspal

Aspal merupakan hasil produksi dari bahan-bahan alam, sehingga sifat-sifat aspal harus selalu diperiksa di laboratorium dan aspal yang memenuhi syarat-syarat yang telah ditetapkan dapat digunakan sebagai bahan bahan pengikat perkerasan lentur.

a. Penetrasi

Penetrasi adalah masuknya jarum penetrasi ukuran tertentu, beban tertentu dan waktu tertentu kedalam aspal pada suhu tertentu. Pengujian penetrasi dimaksudkan untuk mengetahui tingkat kekerasan aspal.

Berdasarkan nilai penetrasinya, semen aspal dibagi menjadi lima kelompok jenis aspal, yaitu aspal 40-50, aspal 60-70, aspal 80-100, aspal 120-150, dan aspal 200-300. Di indonesia, aspal yang umum digunakan untuk perkerasan jalan adalah aspal pen 60/70 dan aspal pen 80/100.

b. Titik Lembek

II-23

Titik lembek adalah suhu dimana suatu lapisan aspal dalam cincin yang diletakkan horisontal didalam larutan air atau gliserin yang dipanaskan secara teratur menjadi lembek karena beban bola baja. Tujuan dari pengujian ini adalah untuk menentukan suhu/angka titik lembek aspal yang berkisar antara 30oC sampai 200oC dengan cara ring dan ball. Hasil pengujian ini selanjutnya dapat digunakan untuk menentukan kepekaan aspal terhadap suhu. Adapun hasil yang dilaporkan adalah temperatur setiap bola menyentuh pela dasar.

c. Titik Nyala

Titik nyala adalah suhu pada saat terlihat nyala singkat kurang dari 5 detik pada suatu titik diatas permukaan aspal. Tujuan dari pengujian titik nyala aspal adalah untuk menentukan batas temperatur tertinggi dimana aspal mulai menyala sehingga menjaga keselamatan agar pada waktu pemanasan aspal tidak mudah terjadi kebakaran.

d. Daktilitas

Daktilitas aspal adalah nilai keelastisitasan aspal, yang diukur dari jarak terpanjang, apabila diantara dua cetakan berisi bitumen keras yang ditarik sebelum putus pada suhu 25oC dan dengan kecepatan 50 mm/menit (SNI 06-2432-1991). Jarak minimal benang aspal hasil tarikan adalah minimal 100 cm.

Maksud pengujian ini adalah untuk mengukur jarak terpanjang yang dapat ditarik antara 2 cetakan yang berisi aspal keras sebelum putus pada temperatur dan kecepatan tarik tertentu. Pengujian ini juga dilakukan untuk

II-24

mengetahui bahan aspal mengandung bahan lain yang tidak menyatu dengan aspal, karena bila ada bahan asing yang lain maka benang aspal hasil tarikan mesin tidak akan mencapai panjang 100 cm. Pendapat lain mengatakan bahwa tes dakilitas dimaksudkan untuk melihat kekuatan kohesi aspal, bila tarikan tidak mencapai 100 cm maka dikhawatirkan bahan tidak punya kelenturan cukup dan akan cenderung putus dan retak.

e. Berat Jenis Aspal

Berat jenis aspal adalah perbandingan antara berat jenis aspal padat dan berat air suling dengan isi yang sama pada suhu 25oC atau 15,6oC.

Pengujian ini ditujukan untuk memperoleh nilai berat jenis aspal keras denga menggunakan rumus berat jenis hasil pengujian. Batasan minimal yang dicantumkan dalam spesifikasi ini mensyaratkan berat jenis diatas 1,0 gram/cc, kalau terlalu ringan berarti bahan aspal tersebut kekurangan asphaltene dan terlalu banyak minyak ringan yang mudah menguap dan kehilangan daya lengketnya.

f. Kehilangan Berat

Kehilangan berat adalah selisih sebelum dan sesudah pemanasan pada tebal tertentu pada suhu terentu. Maksud dari pemeriksaan ini untuk mencegah pasokan bahan aspal yang terlalu banyak mengandung minyak-minyak ringan yang kalau dipanaskan lama (pada tes ini sampel dipanaskan 163oC selama 5 jam sebagai simulasi) terlalu banyak yang menguap sehingga aspal akan kering dan sulit dikerjakan (kental dan getas).

II-25 2.4.5. Jenis – Jenis Aspal

Berdasarkan cara diperolehnya aspal dapat dibedakan atas aspal buatan dan aspal alam

a. Aspal buatan

Aspal buatan adalah buatan dalam negeri hanya dihasilkan dikilang Refinery Unit IV Cilacap ( Jawa Tengah ), aspal pertamina digunakan diberbagai proyek diindonesia untuk pembuatan jalan dan landasan pesawat yang berfungsi sebagai perekat bahan pengisi dan bahan kedap air cocok untuk iklim tropis

Aspal yang masuk dalam kategori aspal buatan adalah aspal minyak dan tar, akan tetapi tar tidak umum digunakan pada perkerasan jalan kerena lebih cepat mengeras, peka terhadap perubahan temperatur dan beracun.

b. Aspal Alam

Aspal alam adalah aspal yang secara alamiah terjadi di alam.

Berdasarkan depositnya aspal alam ini dikelompokan menjadi 2 kelompok, yaitu :

1. Aspal Danau (Lake Asphalt)

Aspal ini secara alamiah terdapat di danau trinided Venezuella dan Lawele. Aspal ini terdiri dari bitumen, mineral dan bahan organik lainnya.Angka penetrasi dari aspal ini sangat rendah dan titik lembeknya sangat tinggi.Karena aspal ini sangat keras, dalam pemakainnya aspal ini dicampur dengan aspal keras yang mempunyai angka penetrasi yang tinggi.

II-26 2. Aspal Batu (Rock Asphalt)

Aspal batu Kentucky dan Buton adalah aspal yang secara terdeposit di pulau Buton, Indonesia dan di daerah Kentusky, USA. Aspal dari deposit ini terbentuk dalam celah-celah batuan kapur dan batuan pasir. Aspal yang terkandung dalam batuan ini berkisar antara 12 – 35 % dari masa batu tersebut dan memiliki tingkat penetrasi antara 0 – 40. Untuk pemakainanya, deposit ini harus ditimbang terlebih dahulu, lalu aspalnya diekstraksi dan dicampur dengan minyak pelunak atau aspal keras dengan angka penetrasi yang lebih tinggi agar didapat suatu campuran aspal yang memiliki angka penetrasi sesuai dengan yang diinginkan.Pada saat ini aspal batu telah dikembangkan lebih lanjut, sehingga menghasilkan aspal batu dalam bentuk butiran partikel yang berukuran lebih kecil dari 1 mm dan dalam bentuk mastik.

Akibatnya tingkat keamanan dan kenyamanan berkendaraan berkurang karena kondisi bentuk dan hasil pemeliharaan rutin maupun peningkatan jalan tidak memenuhi spesifikasi yang isyaratkan. Oleh sebab itu dilakukan evaluasi dengan cara mengontrol kualitas perkerasan konstruksi pada spesifikasi yang ditetapkan pada pekerjaan jalan. Aspal pada umumnya harus memenuhi persyaratan yang telah ditetapkan sesuai dengan ketentuan yang ada.

II-27 2.5. Karakteristik Campuran Aspal Beton

Pada dasarnya lapisan perkerasan aspal beton sangat dipengaruhi oleh material pembentuknya. Hal ini akan menentukan karakteristik dari lapisan perkerasan tersebut. Adapun karakteristik dari lapisan aspal beton adalah :

1. Stabilitas

Stabilitas adalah kemampuan perkerasan jalan menerima beban lalu lintas tanpa terjadi perubahan bentuk tetap seperti bergelombang, alur dan bleeding. Kebutuhan akan stabilitas sebanding dengan fungsi jalan, dan beban lalu lintas yang akan dilayani. Jalan yang melayani volume lalu lintas tinggi, sebaliknya perkerasan jalan yang diperuntukkan untuk melayani lalu lintas kendaraan ringan tentu tidak perlu mempunyai stabilitas yang tinggi. Faktor-faktor yang mempengaruhi nilai stabilitas aspal beton adalah gesekan interna dan kohesi.

2. Keawetan atau Durabilitas

Durabilitas adalah kemampuan aspal beton menerima repitisi beban lalu lintas seperti beban lalu lintas sebagai berat kendaraan dan gesekan antara roda kendaraan dan permukaan jalan, serta menahan keausan akibat pengaruh cuaca dan iklim, seperti udara, air, atau perubahan temperatur. Durabilitas aspal beton dipengaruhi oleh tebalnya film atau selimut aspal, banyaknya pori dalam campuran, kepadatan dan kedap airnya campuran.

II-28 3. Kelenturan atau Fleksibelitas

Kelenturan adalah kemampuan aspal beton untuk menyesuaikan diri akibat penurunan (konsolidasi/settlement) dan pergerakan dari pondasi atau tanah dasar, tanpa terjadi akibat dari repitisi beban lalu lintas, ataupun penurunan akibat berat sendiri tanah timbunan yang dibuat diatas tanah asli. Fleksibel dapat ditingkatkan dengan mempergunakan agregat bergradasi terbuka dengan kadar aspal yang tinggi.

4. Ketahanan terhadap kelelahan (Fatique Resistance)

Ketahanan adala h kemampuan aspal beton menerima lendutan berulang akibat repitisi beban, tanpa terjadinya kelelahan berupa alur dan retak. Hal ini dapat terjadi jika mempergunakan aspal yang tinggi.

5. Kekesatan/tahanan geser (Skid Resistance)

Kekesatan dalah kemampuan permukaan aspal beton terutama pada kondisi basah, memberikan gaya gesek pada roda kendaraan sehingga kendaraan tidak tergelincir, ataupun slip. Faktor-faktor untuk mendapatkan kekesatan jalan sama dengan untuk mendapatkan stabilitas yang tinggi yaitu kekasaran permukaan dari butir-butir agregat, kepadatan campuran, dan tabel film aspal. Ukuran maksimum butir agregat ikut menentukan kekesatan permukaan.

6. Kedap Air ( Impermebility )

II-29

Kedap air adalah kemampuan aspal beton untuk tidak dimasuki air ataupun udara kedalam lapisan aspal beton. Air dan udara dapat mengakibatkan percepatan proses penuaan aspal dan pengelupasan film/selimut aspal dari permukaan agregat.jumlah pori yang tersisa setelah aspal beton dipadatkan dapat menjadi indikator kekedapan air campuran.

7. Mudah Dilaksanakan (Workability)

Workability adalah kemampuan campuran aspal beton untuk mudah dihamparkan dan dipadatkan. Faktor yang mempengaruhi tingkat kemudahan dalam proses penghamparan dan pemadatan adalah viskositas aspal, kepekatan aspal terhadap perubahan temperatur, dan gradasi serta kondisi agregat.

2.5.1. Jenis-jenis Aspal Beton

Jenis aspal beton dapat dibedakan berdasarkan suhu pencampuran material pembentukan aspal beton, dan fungsi aspal beton. Berdasarkan temperatur ketika mencampur dan memadatkan campuran, aspal beton dapat dibedakan atas :

1. Aspal beton campuran panas (Hot Mix), adalah aspal beton yang material pembentukannya dicampur pada suhu pencampuran sekitar 140° c.

II-30

2. Aspal beton campuran sedang (Warm Mix), adalah aspal beton yang material pembentukannya dicampur pada suhu pencampuran sekitar 60° c.

3. Aspal beton campuran dingin (Cold mix), adalah aspal beton yang material pembentukannya dicampur pada suhu sekitar 25° c.

Berdasarkan fungsinya aspal beton dapat dibedakan atas :

1. Aspal beton untuk lapisan aus (Wearing Course), adalah lapisan perkerasan yang berhubungan langsung dengan ban kendaraan, merupakan lapisan yang kedap air, tahan terhadap cuaca, dan mempunyai kekesatan yang disyaratkan.

2. Aspal beton untuk lapisan pondasi (Binder Course), adalah lapisan perkerasan yang terletak dibawah lapisan aus. Tidak berhubungan langsung dengan cuaca, tetapi perlu memiliki stabilitas untuk memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan.

3. Aspal beton untuk pembentukan dan perata lapisan lapisan aspal beton yang sudah lama, yang pada umumnya sudah aus dan sering kali tidak lagi berbentuk crown.

Jenis aspal beton campuran panas yang ada di indonesia saat ini adalah ; 1. Laston (Lapisan aspal beton), adalah aspal beton bergradasi

menerus dan umum digunakan untuk jalan-jalan dengan beban lalu lintas berat. Laston dikenal pula dengan nama AC (Aspal Concrete).

II-31

Karakteristik aspal beton yang terpenting adalah stabilitas. Tebal nominal minimum laston 4-6 cm (spesifikasi 2002). Sesuai fungsinya laston mempunyai 3 macam campuran yaitu:

a. Laston sebagai lapis aus, dikenal dengan nama AC - WC (Asphalt Concrete Wearing Course). Tebal nominal - minimum AC – WC adalah 4 cm.

b. Laston sebagai lapis pengikat, dikenal dengan nama AC - BC (Asphalt Concrete Base Course). Tebal nominal - minimum AC–

BC adalah 5 cm.

c. Lapisan sebagai lapisan pondasi, dikenal sebagai nama AC- Base (Asphalt Concrete Base). Tebal nominal AC-Base adalah 6 cm

2. Lataston (Lapisan tipis aspal beton) adalah aspal beton bergradasi senjang. Lataston biasa pula disebut dengan HRS (Hot Rolled Sheet). Karakteristik aspal beton yang terpenting pada campuran ini adalah durabilitas, dan fleksibilitas. Sesuai fungsinya lataston mempunyai 2 macam campuran yaitu:

a. Lataston sebagai lapisan aus, dikenal dengan nama HRS - WC (Hot Rolled Sheet Wearing Coarse). Tebal minimum HRS - WC adalah 3 cm.

b. Lataston sebagai lapisan pondasi, dikenal dengan nama HRS- Base (Hot Rolled Sheet Base). Tebal minimum HRS - Base adalah 3,5 cm.

II-32

3. Latasir (Lapisan Tipis Aspal Pasir), adalah aspal beton untuk jalan- jalan dengan lalu lintas ringan, khususnya dimana agregat kasar tidak atau sulit diperoleh. Latasir biasa pula disebut sebagai SS (Sand Sheet) atau HRSS (Hot Rolled Sand Sheet).

4. Lapisan perata adalah aspal beton yang digunakan sebagai lapisan perata dan pembentuk penampang melintang pada permukaan jalan lama. Semua jenis campuran aspal beton dapat digunakan, tetapi untuk membedakan dengan campuran untuk lapisan perkerasan jalan baru, maka setiap jenis campuran aspal beton tersebut ditambahkan Huruf L (Leveling). Jadi ada jenis campuran AC - WC (L), AC - BC (L), HRS– WC(L), dan seterusnya.

2.6. Campuran Aspal Panas

Aspal Beton (Hotmix) adalah campuran agregat kasar, agregat halus, dan bahan pengisi (Filler) dengan bahan pengikat aspal dalam kondisi suhu tinggi (panas) dengan komposisi yang diteliti dan diatur oleh spesifikasi teknis.

Beton aspal adalah jenis jalan yang terdiri dari campuran agregat dan aspal, dengan atau tanpa bahan tambahan. Material - material pembentuk beton aspal dicampur di instalasi pencampuran pada suhu tertentu, kemudian diangkut kelokasi, dihampar, dan dipadatkan. Suhu pencampuran berdasarkan jenis aspal yang akan digunakan. Jika digunakan semen aspal, maka suhu pencampuran umumnya antara 1450C-1550C, sehingga disebut beton aspal campuran panas. Untuk