Perencanaan Perawatan Preventif Mesin Pendingin Menggunakan Metode Reliability Centered Maintenance di PT Multimas Nabati Asahan Kuala Tanjung”. Multimas Nabati Asahan Kuala Tanjung merupakan perusahaan yang bergerak di bidang pengolahan kelapa sawit. Berdasarkan kondisi tersebut, penelitian ini akan mengembangkan sistem perawatan mobil dengan pendekatan Reliability Centered Maintenance (RCM).

Hasil analisis dengan pendekatan Reliability Centered Maintenance (RCM) menunjukkan bahwa komponen panel kontrol PLC, Expanse Valve, Motor Compressor merupakan komponen kritis. Perencanaan pemeliharaan preventif pada mesin chiller menggunakan metode keandalan centered maintenance di PT. Multimas Nabati Asahan Kuala Tanjung merupakan perusahaan yang bergerak di bidang pengolahan minyak sawit mentah.

Oleh karena itu, penelitian ini mengembangkan sistem penanganan mesin dengan pendekatan Reliability Centered Maintenance (RCM). Akhir kata penulis berharap semoga laporan Tugas Sarjana ini dapat memberikan manfaat yang baik bagi kita semua.

Latar Belakang

Penggantian komponen mesin secara korektif juga mengakibatkan hilangnya biaya perawatan mesin akibat hilangnya keuntungan karena mesin tidak dapat dioperasikan mulai dari rusak hingga dapat digunakan kembali dan biaya penggantian oleh operator. Biaya pemeliharaan korektif diperoleh dari (biaya tenaga kerja + biaya kehilangan produksi) x waktu penggantian komponen + harga komponen. Biaya pemeliharaan ini dapat diminimalkan dengan menghilangkan biaya produksi yang hilang dan mengurangi waktu yang diperlukan untuk penggantian komponen.

Menghilangkan biaya kehilangan produksi dan meminimalkan waktu penggantian komponen dapat dilakukan dengan penjadwalan penggantian komponen mesin yaitu perencanaan waktu penggantian komponen. Oleh karena itu, untuk mengatasi permasalahan tersebut perlu dilakukan perencanaan preventif maintenance yang terencana untuk melakukan penggantian komponen agar mesin mampu bekerja pada jam kerja normal tanpa terjadi kerusakan pada saat proses produksi, sehingga proses produksi dapat berjalan dengan lancar. dan biaya pemeliharaan yang dikeluarkan dalam pemeliharaan yang sudah direncanakan akan dapat dioptimalkan. Penelitian telah dilakukan dengan merencanakan penggantian komponen mesin, termasuk pada penelitian yang dilakukan di PT.

Multimas Nabati Asahan akan menyelesaikan permasalahan penentuan interval waktu penggantian suku cadang mesin untuk mencegah kerusakan mesin secara tiba-tiba dan menjaga keandalan mesin pada tingkat yang diharapkan dengan menerapkan jadwal penggantian suku cadang mesin secara berkala pada chiller yang telah digunakan selama dua puluh tahun dalam satu tahun terakhir. .mengalami kerusakan. Metode RCM diharapkan dapat menetapkan jadwal perawatan dan mengetahui secara pasti pekerjaan perawatan apa saja yang perlu dilakukan pada bagian-bagian mesin.

Rumusan Masalah

Tujuan Penelitian

Manfaat Penelitian

Batasan Masalah Dan Asumsi Penelitian

Pengertian Perawatan (Maintenance)

Pengklasifikasian Perawatan

Langkah-langkah Penerapan RCM

Pemilihan Sistem dan Pengumpulan Informasi

Hal ini dikarenakan jika proses analisis dilakukan secara bersamaan untuk dua sistem atau lebih, maka proses analisisnya akan sangat ekstensif. Selain itu, proses analisis akan dilakukan secara terpisah sehingga lebih mudah untuk menunjukkan karakteristik masing-masing sistem individual dari plant (mesin/peralatan) yang dibahas. Pengumpulan informasi dapat dilakukan melalui observasi langsung di lapangan, wawancara dan sejumlah buku referensi.

Informasi yang dikumpulkan meliputi pengoperasian mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem mesin.

Pendefinisian Batasan Sistem

Deskripsi Sistem dan Diagram Blok Fungsi

Pengumpulan informasi berfungsi untuk mendapatkan gambaran dan pemahaman lebih dalam mengenai sistem dan cara kerja sistem. Tahap deskripsi sistem diperlukan untuk mengetahui komponen-komponen yang terdapat pada sistem dan cara kerja komponen-komponen sistem tersebut. Sedangkan informasi mengenai fungsi peralatan dan cara kerja sistem dapat dijadikan informasi untuk dijadikan dasar dalam menentukan kegiatan pemeliharaan preventif.

Sebagai dasar perancangan sistem dan informasi kinerja untuk digunakan sebagai acuan kegiatan pemeliharaan preventif di masa mendatang. Dengan membuat diagram blok pengoperasian sistem, input, output, dan interaksi antar subsistem dapat ditampilkan dengan jelas. Data historis ini berisi informasi tentang perkembangan sistem (mesin dan peralatan) dari awal pengoperasian hingga saat-saat terakhir.

Sistem Struktur Perincian Kerja dikembangkan bersama dengan Teknik Evaluasi dan Tinjauan Program (PERT) oleh Departemen Pertahanan (DoD) A.S. Pada tahap ini akan dijelaskan daftar peralatan untuk setiap bagian fungsional subsistem.

Fungsi Sistem dan Kegagalan Fungsi

Yang harus diperhatikan disini adalah standar kinerja yang digunakan untuk menentukan kegagalan fungsional, yang menentukan tingkat pemeliharaan preventif yang diperlukan untuk mencegah kegagalan. Dalam praktiknya, banyak waktu dan energi yang dihemat jika standar kinerja disepakati sebelum kegagalan terjadi, dan jika semua orang bertindak berdasarkan standar tersebut ketika kegagalan benar-benar terjadi. FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi rancangan sistem dengan mempertimbangkan berbagai mode kegagalan sistem yang terdiri dari komponen-komponen dan menganalisis pengaruhnya terhadap keandalan sistem.

Dengan melacak dampak kegagalan komponen pada tingkat sistem, elemen kritis tertentu dapat dinilai dan diperlukan tindakan perbaikan. Dari analisa tersebut kita dapat memprediksi komponen mana saja yang kritis, mana yang sering mengalami kerusakan, dan jika terjadi kerusakan pada komponen tersebut, seberapa besar dampaknya terhadap kinerja sistem secara keseluruhan, sehingga kita dapat memastikan perilaku komponen tersebut lebih baik. . komponen dengan tindakan pemeliharaan yang tepat. Penggunaan metode FMEA sendiri umumnya dibatasi oleh waktu dan sumber daya yang tersedia serta kemampuan untuk memperoleh database yang cukup rinci dalam analisis (misalnya definisi sistem yang tepat, gambar terkini/terkini) dari data tingkat kegagalan.

RPN ditentukan sebelum rekomendasi tindakan perbaikan dilaksanakan, dan digunakan untuk mengetahui bagian mana yang menjadi prioritas utama berdasarkan nilai RPN tertinggi. Hasil RPN menunjukkan tingkat prioritas peralatan yang dianggap berisiko tinggi, sebagai pedoman tindakan perbaikan.

Severity (S)

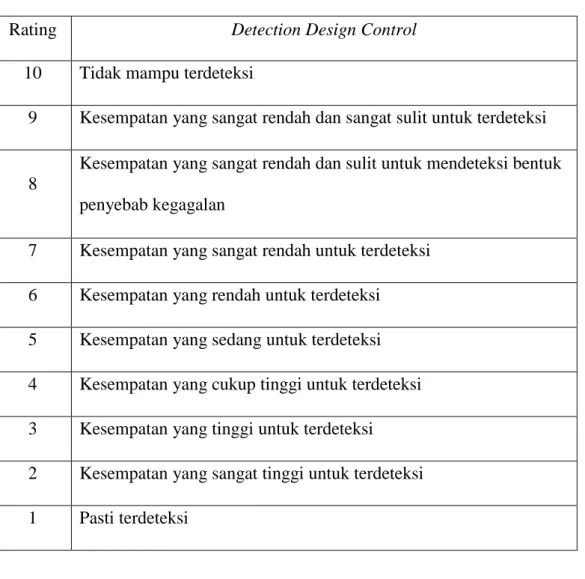

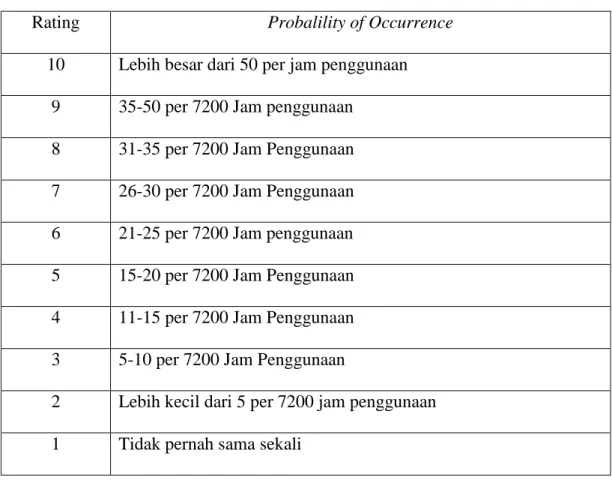

Deteksi disediakan untuk sistem kontrol yang sedang digunakan yang memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan. 5 Peluang terdeteksi sedang 4 Peluang terdeteksi cukup tinggi 3 Peluang terdeteksi tinggi 2 Peluang terdeteksi sangat tinggi 1 Terdeteksi pasti. Diusulkan oleh Julong Deng pada tahun 1982, teori Gray membahas keputusan yang ditandai dengan informasi yang tidak lengkap dan menyelidiki perilaku sistem menggunakan analisis relasional dan konstruksi model.

Karena faktor-faktor dalam FMEA memiliki semua karakteristik ini, maka FMEA cocok untuk penerapan Teori Gray. Pada langkah ini, Anda memasukkan nilai tingkat keparahan, kejadian, dan deteksi untuk setiap jenis kesalahan. Untuk mengurangi potensi risiko maka nilai seluruh faktor keputusan akan dibuat sekecil mungkin, sehingga standarnya adalah sebagai berikut.

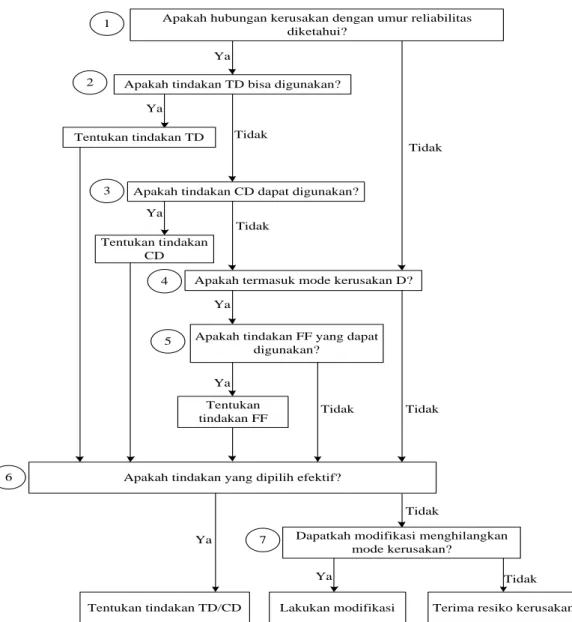

Penyusunan Logical Tree Analysis (LTA) bertujuan untuk memberikan prioritas pada setiap keadaan kerusakan dan melakukan traversal dan fungsi, kesalahan, sehingga status keadaan kerusakan tidak sama. Prioritas suatu kondisi kerusakan dapat ditentukan dengan menjawab pertanyaan pada LTA ini. Kolom tabel LTA berisi informasi nomor dan nama malfungsi, jumlah dan kondisi kerusakan, analisis kekritisan dan informasi tambahan yang diperlukan.

Pemilihan Kegiatan

Keandalan (Reliability)

- Defenisi Keandalan (Reliability)

- Pola Distribusi Data Dalam Keandalan ( reliability )

Selain sebagai ukuran kinerja suatu sistem pemeliharaan, keandalan juga digunakan untuk menentukan perencanaan pemeliharaan itu sendiri. Konsep keandalan akhir-akhir ini juga digunakan di berbagai industri, misalnya dalam menentukan interval penggantian komponen/spare part mesin. Komponen ini memberikan indikasi khusus bahwa kriteria penentuan tingkat kepuasan harus dijabarkan dengan jelas.

Untuk setiap unit terdapat standar untuk mendefinisikan apa yang dimaksud dengan kemampuan yang diharapkan. Waktu merupakan bagian yang berkaitan dengan tingkat kinerja sistem, sehingga dapat menentukan jadwal dalam fungsi keandalan. Waktu yang digunakan adalah MTTF (Mean Time to Failure) untuk menentukan waktu kritis dalam pengukuran reliabilitas.

Faktor-faktor tersebut tidak hanya diarahkan pada kondisi selama jangka waktu tertentu pada saat sistem atau produk beroperasi, tetapi juga pada saat sistem atau produk tersebut berada dalam penyimpanan atau sedang dipindahkan (diubah) dari suatu tempat ke tempat lain. Fitur utama EasyFit adalah kemampuan untuk secara otomatis menyesuaikan lebih dari 40 distribusi ke data sampel dan memilih model terbaik (pengguna tingkat lanjut dapat menerapkan fungsi penyesuaian manual). Tes kebaikan kecocokan (Kolmogorov-Smirnov, Anderson-Darling, Chi-Squared dan berbagai grafik membantu membandingkan distribusi kecocokan dan memastikan bahwa Anda telah memilih model yang paling valid.

EasyFit memungkinkan penyesuaian sejumlah besar distribusi ke data Anda secara otomatis atau manual dan memilih model terbaik dalam hitungan detik. Distribusi normal (Gaussian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Distribusi lognormal banyak digunakan dalam bidang teknik, terutama sebagai model untuk berbagai jenis sifat material dan kelelahan material.

Hal ini dikarenakan pada umumnya data kerusakan mempunyai perilaku yang dapat dicerminkan dengan distribusi eksponensial. Distribusi Gamma mempunyai karakteristik yang hampir mirip dengan distribusi Weibull dengan parameter bentuk β dan parameter skala α. Dengan memvariasikan nilai kedua parameter ini, terdapat banyak jenis distribusi data yang dapat diwakili oleh distribusi Gamma.

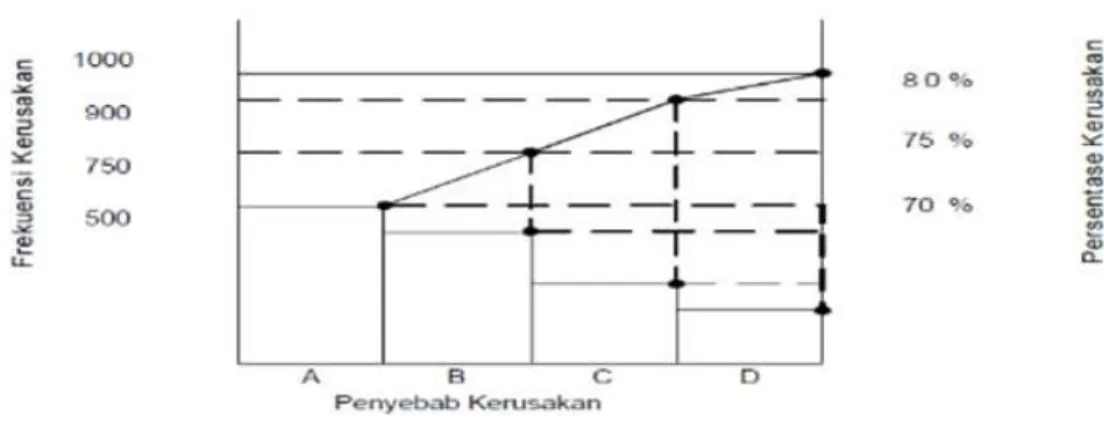

Diagram Pareto

Jika diterapkan pada manajemen mutu, diagram Pareto secara umum menyatakan bahwa 80% permasalahan dapat diselesaikan jika akar permasalahan yang umumnya disebabkan oleh sekelompok kecil akar permasalahan (20%) dapat diselesaikan. Oleh karena itu, diagram Pareto digunakan untuk menunjukkan prioritas suatu permasalahan dimana solusi terarah terhadap permasalahan dominan dapat dilakukan.

Interval Penggantian Komponen dengan Total Minimum Downtime Pada dasarnya downtime didefinisikan sebagai waktu suatu komponen

Interval penggantian komponen dengan total downtime minimum pada dasarnya didefinisikan sebagai waktu suatu komponen. Meminimalkan total downtime minimum akan menyebabkan tindakan penggantian komponen berdasarkan interval waktu tp optimal. Evaluasi Manajemen Perawatan Menggunakan Metode Reliability Centered (Boy Isma Putra, ST., MM.) Maintenance II (RCM II) Pada Mesin Danner 1.3 di PT.X.

Petunjuk Pengisian

Lengkapi kuesioner ini sesuai dengan persepsi atau pendapat Anda mengenai dampak yang ditimbulkan oleh kerusakan komponen mesin. Isilah kuesioner ini sesuai dengan persepsi atau pendapat Anda mengenai kemungkinan penyebab kegagalan yang berkaitan dengan dampak kerusakan pada komponen mesin. 9 Peluang sangat kecil dan sulit dideteksi 8 Peluang sangat rendah dan bentuk sulit dideteksi.

7 Probabilitas deteksi sangat rendah 6 Probabilitas deteksi cukup rendah 5 Probabilitas deteksi sedang. 4 Peluang ketahuan cukup tinggi 3 Peluang ketahuan tinggi 2 Peluang ketahuan sangat tinggi 1 Pasti diperhatikan. Lengkapi kuesioner ini berdasarkan persepsi atau pendapat Anda tentang kemampuan mendeteksi cacat sebelum terjadi kerusakan pada bagian.