DAFTAR PUSTAKA

Corder. A.S. Teknik Manajemen Pemeliharaan.Jakarta. Penerbit Erlangga. 1997. Ebeling,Charles E, Introduction to Reliability and Maintainability Engineering.

(London: McGraw-Hill, 1997)

Dale. Besterfield, H. Quality Control. College of Engineering Southern Illinois University.

Harinaldi.Prinsip-prinsip Statistik untuk Teknik dan Sains. (Jakarta: PT. Erlangga, 2005).

Jardine, A.K.S. Maintenance, Replacement and Reliability. (Boca Raton: Taylor & Francis group, 2006)

Kapur, K.C., and Lamberson, L.R., Reliability in Engineering Design, John Wiley & Sons, New York, 1977.

R. Manzini, et al. Maintenance for Industrial Systems (London : Springer, 2010). Rother, M dan Shook, J, Learning to See, Value Stream Mapping to Create Value

and Eliminate Muda,2003, The Lean Enterprise Institute, Inc.

BAB III

LANDASAN TEORI

3.1. Pemeliharaan

Pemeliharaan atau maintenance adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima. Maintenance mempunyai peranan yang sangat menentukan dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran dan kemacetan produksi, kelambatan, dan volume produksi serta efisiensi produski. Dengan demikian, maintenance mempunyai fungsi yang sama pentingnya dengan fungsi-fungsi lain di perusahaan (Corder, 1997).

Beberapa pengertian perawatan (maintenance) menurut ahli :

1. Menurut Corder (1992), perawatan merupakan suatu kombinasi dari tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai, suatu kondisi yang bisa diterima.

2. Menurut Assauri (1993), perawatan diartikan sebagai suatu kegiatan pemeliharaan fasilitas pabrik serta mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yangsesuai dengan yang direncanakan.

3. Menurut Dhillon (1997), perawatan adalah semua tindakan yang penting dengan tujuan untuk menghasilkan produk yang baik atau untuk mengembalikan ke dalam keadaan yang memuaskan.

3.2. Tujuan Perawatan

Tujuan dilakukan perawatan menurut Corder (1992) adalah antara lain: 1. Memperpanjang kegunaan aset (yaitu setiap bagian dari suatu tempat kerja,

bangunan dan isinya).

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi atau jasa untuk mendapatkan laba investasi semaksimal mungkin.

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

4. Menjamin keselamatan orang yang menggunakan sarana tersebut.

Jenis-jenis tindakan perawatan menurut Order (1992) terbagi atas :

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

3.4. Identifikasi Pengelompokan Suku Cadang dengan Diagram Pareto1

1. Menentukan jenis persoalan utama.

Diagram pareto adalah suatu diagram yang menggambarkan urutan masalah menurut bobotnya yang dinyatakan dengan frekuensinya. Diagram pareto digunakan untuk mengidentifikasi masalah, yaitu bahwa 20% kesalahan atau penyimpangan akan menyebabkan 80% masalah yang timbul. Digaram pareto berguna untuk:

2. Membandingkan masing-masing jenis persoalan terhadap keseluruhan. 3. Menunjukkan tingkat perbaikan yang berhasil dicapai.

4. Membandingkan hasil perbaikan masing-masing jenis persoalan sebelum dan setelah perbaikan.

Langkah-langkah pembuatan diagram Pareto diagram sebagai berikut: 1. Stratifikasi dari problem, dinyatakan dalam angka.

2. Tentukan jangka waktu pengumpulan data yang akan dibahas untuk memudahkan melihat perbandingan sebelum dan sesudah penanggulangan (jangka waktu harus sama).

3. Atur masing-masing penyebab (sesuai dengan stratifikasi) secara berurutan sesuai besarnya nilai dan gambarkan dalam grafik kolom. Penyebab dengan nilai lebih besar terletak di sisi kiri, kecuali ”dan lain-lain” terletak di paling kanan.

4. Gambarkan grafik garis yang menunjukkan jumlah persentase (total 100%) pada bagian atas grafik kolom dimulai dengan nilai yang terbesar dan di

bagian bawah/keterangan kolom tersebut.

5. Pada bagian atas dan samping berikan keterangan/nama diagram dan jumlah unit seluruhnya.

3.5. Teori Keandalan (Reliability)

3.5.1. Pengertian Keandalan

2

Keandalan atau reliability atau dapat didefinisikan sebagai probabilitas bahwa suatu komponen/sistem akan menginformasikan suatu fungsi yang dibutuhkan dalam periode waktu tertentu ketika digunakan dalam kondisi operasi (Ebeling; 1997). Definisi keandalan menurut Kapur (1997) adalah, “probabilitas dimana ketika operasi berada pada kondisi lingkungan tertentu, sistem akan menunjukkankemampuannya sesuai dengan fungsi yang diharapkan dalam selang waktu tertentu”.Keandalan juga dapat didefenisikan sebagai probabilitas yang selalu dikaitkan dengan akumulasi waktu dimana suatu alat beroperasi tanpa mengalami kerusakan dalam kondisi lingkungan tertentu.

Berdasarkan defenisi tersebut diatas reliability dibagi atas empat kelompok pokok, yaitu:

Perawatan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai keandalan (reliability), selain keandalan merupakan salah satu ukuran keberhasilan sistem perawatan juga keandalan digunakan untuk menentukan penjadwalan perawatan sendiri.

2

1. Probabilitas

Merupakan komponen pokok pertama, merupakan input numeric bagi pengkajian reliability suatu system yang juga merupakan indeks kuantitatif unutk menilai kelayakan suatu system.

2. Kemampuan yang Diharapkan

Komponen ini memberikan indikasi yang spesifik bahwa criteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapakan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan merupakan kegunaan peralatan yang spesifik. Hal ini dikarenakan terdapat beberapa tingakatan dalam memproduksi suatu barang konsumen.

4. Waktu (Time)

Waktu meruapakan bagian yang dihubungkan dengan tingkat penampilan system, sehingga dapat menentukan suatu jadwal dalam fungsi reliability. Waktu yang dipakai adalah MTTF (Mean Time To Failure) untuk menentukan waktu kritis dalam pengukuran reliability.

5. Kondisi Pengoperasian

bukan bersifat deterministic, sehingga tidak dapat diketahui dengan pasti terjadi atau tidak. Oleh sebab itu harus menggunakan peluang dimana sebuah komponen akan sukses atau gagal dalam batasan tertentu karena tidak mungkin unutk menyatakan secara pasti.

3.5.2. Tujuan Reliability

Tujuan reliabilitymenurut R. Manzini (2010) adalah memberikan informasi sebagai basis untuk mengambil keputusan. Selain itu teori reliability dapat digunakan untuk memprediksi kapan suatu suku cadang pada suatu mesin akan mengalami kerusakan, sehingga dapat menentukan kapan harus dilakukan perawatan, penggantian, dan penyediaan komponen.

3.5.3. Distribusi Kerusakan

Setiap mesin memiliki karakteristik kerusakan yang berbeda-beda. Sejumlah mesin yang sama jika dioperasikan dalam kondisi yang berbeda akan memiliki karaketistik kerusakan yang berbeda. Bahkan mesin yang sama juga jika dioperasikan dalam kondisi yang sama akan memiliki karakteristik kerusakan yang berbeda. Dalam menganalisai perawatan ada beberapa jenis distribusi yang umum dipakai yaitu:

1. Distribusi Normal (Jardine, 2010)

besar variasi random yang tidak bergantungan (saling bebas/independent) yang kecil atau sedikit. Fungsi Kepadatan Probabilitas dalam distribusi normal adalah :

� (�) = 1

�√2���� �−

(�−�)2

2�2 �; −∞ ⊲ � ⊲ ∞

MTTF (Mean Time To Failure) adalah rata-rata waktu atau interval waktu kerusakan mesin atau komponen dalam distribusi.

MTTF = µ

Konsep reliability distribusi normal tergantung pada nilai μ dan σ. Dimana:

µ = rata-rata

σ = standar deviasi

Φ= nilai z yang dapat diperoleh dari tabel distribusi normal

Gambar 3.1. Kurva Distribusi Normal

2. Distribusi lognormal

Distribusi lognormal banyak digunakan di bidang teknik, khusunya sebagai model untuk berbagai jenis sifat material dan kelelahan material.

Fungsi Kepadatan Probabilitas dalam distribusi lognormal adalah:

� (�) = 1

�� √2���� �−

[ln (�)−�]2

2�2 �; −∞ ⊲ � ⊲ ∞

Untuk MTTF (Mean Time To Failure) adalah

MTTF=��� ��+�2

2�

Konsep reliability distribusi lognormal tergantung pada nilai μ dan σ.

Gambar 3.2. Kurva Distribusi Lognormal

3. Distribusi Eksponensial

Distribusi eksponensial menggambarkan suatu kerusakan dari mesin yang disebabkan oleh kerusakan pada salah satu komponen dari mesin atau peralatan yang menyebabkan mesin terhenti. Dalam hal ini kerusakan tidak dipengaruhi oleh unsur pemakaian peralatan. Dengan kata lain distribusi ini memiliki kelajuan yang konstan terhadap waktu. Distribusi eksponensial akan

tergantung pada nilaiλ, yaitu laju kegagalan (konstan).

Fungsi Kepadatan Probabilitas dalam distribusi eksponensia adalah:

f (t)= λ e−λt

Untuk MTTF (Mean Time To Failure) adalah MTTF = 1

�

Gambar 3.3. Kurva Distribusi Eksponensial

4. Distribusi Weibull

Distribusi weibull pertama sekali diperkenalkan oleh ahli fisika dari SwediaWallodi Weibull pada tahun 1939. Dalam aplikasinya, distribusi ini seringdigunakan untuk memodelkan “waktu sampai kegagalan” (time to

failure) dari suatu sistem fisika. Ilustrasi yang khas, misalnya pada sistem

dimana jumlah kegagalan meningkat dengan berjalannya waktu (misalnya keausan bantalan), berkurang dengan berjalannya waktu (misalnya daya hantar beberapa semi konduktor) atau kegagalan yang terjadi oleh suatu kejutan (shock) pada sistem.3

3

Harinaldi . Prinsip-prinsip Statistik untuk Teknik dan Sains. (Jakarta: PT. Erlangga, 2005)p. 106.

Fungsi Kepadatan Probabilitas dari distribusi Weibull:

�(�) = �

∝ � � ��

�−1

��� ��−��� ��

MTTF (Mean Time To Failure) adalah rata-rata waktu atau interval waktu kerusakan mesin atau komponen dalam distribusi kegagalan.

����=∝ Γ �1 + �

��

Γ = Fu ngsi Gamma, Γ(n ) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Parameter β disebut dengan parameter bentuk atau

kemiringan weibull(weibull slope), sedangkan parameter α disebut dengan parameter skala. Bentuk fungsi distribusi weibull

bergantung pada parameter bentuknya (β), yaitu:

β < 1: Distribusi weibull akan menyerupai distribusi

hyper-exponential dengan laju kerusakan cenderung

menurun.

β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderungkonstan.

Gambar 3.4. Kurva Distribusi Weibull

3.5.4. Identifikasi Pola Distribusi dan Parameter Distribusi

Dapat dilakukan dalam dua tahap yaitu identifikasi distribusi awal dan estimasi parameter.

3.5.4.1. Identifikasi Distribusi Awal

Dilakukan dengan mengunakan metode linear regresion dengan persamaan y = a + bx. Perhitungan dengan menggunakan metode ini adalah: 1. Nilai Tengah Kerusakan (Median Rank)4

2. Index of Fit

Perhitungan identifikasi awal untuk masing-masing distribusi adalah : a. Distribusi Normal

- Xi = ti

- Yi = Zi= Ф-1(F(ti)), dimana Nilai Zi = Ф-1 b. Distribusi Lognormal

4

Kapur, K.C, and Lamberson, L.R. Opcit, pp. 31

5

- i = ln ti

- Yi = Zi = Ф-1 (F(ti)) c. Distribusi Eksponensial

- Xi = ti

- Yi = ln(1/1-F(ti)) d. Distribusi Weibull

- Xi = ln ti

- Yi = ln ln(1/1-F(ti))

3.5.4.2.Estimasi Parameter

Estimasi parameter dilakukan dengan menggunakan metode

MaximumLikelihood Estimator (MLE). Estimasi untuk masing-masing parameter

adalah:

a. Distribusi Normal Parameter adalah µ dan σ

�= �̅=∑��−1��

� �=�

∑��−1(��−�)2

�

b. Distribusi Eksponensial Parameter adalah λ

λ= r/T

r = n = jumlah kerusakan dan T = total waktu kerusakan c. Distribusi Lognormal

�= �̅=∑��−1ln��

� �=�

∑��−1(ln��−�)2

�

d. Distribusi Weibull

Parameter untuk distribusi weibull dapat ditulis sebagai berikut:

�(�) = 1− ��� ��−�

��

�

�

Untuk menafsirkan parameter α dan β dapat dilakukan dengan regresi

linear. Paremeterny adalah α dan β.

a = �� - b�̅ = -βlnα

3.5. Model Age Replacement6

Dalam model Age Replacement, intinya pada saat dilakukan penggantian adalah tergantung pada umur komponen, jadi penggantian pencegahan akan dilakukan dengan menetapkan kembali interval waktu penggantian berikutnya Model Age Replacement adalah suatu model penggantian dimana interval waktu penggantian komponen dilakukan dengan memperhatikan umur pemakaian dari komponen tersebut, sehingga dapat menghindari terjadinya penggantian peralatan yang masih baru dipasang akan diganti dalam waktu yang relatif singkat. Jika terjadi suatu kerusakan, model ini akan menyesuaikan kembali jadwalnya setelah penggantian komponen dilakukan, baik akibat terjadi kerusakan maupun hanya bersifat sebagai perawatan pencegahan.

6

sesuai dengan interval yang telah ditentukan. Pembentukan model ongkos penggantian pencegahan:

�(��) =

ekspektasi ongkos perawatan penggantian persiklus ekspektasi panjang siklus

1. Ekspektasi ongkos penggantian per siklus = {ekspektasi ongkos total pada siklus pencegahan x probabilitas terjadinya siklus pencegahan} + {ekspektasi ongkos total pada siklus kerusakan x probabilitas terjadinya siklus kerusakan}

= {Cp . �(��)} + [Cf . {1-�(��)}⦌

2. Ekspektasi panjang siklus

{ekspektasi panjang siklus pencegahan x probabilitas terjadinya siklus perencanaan} + {ekspektasi panjang siklus kerusakan x probabilitas terjadinya siklus kerusakan}

= [{�� + ��}. �(��)] + [{�(��)+ ��} . {1-�(��)}] Nilai interval rata-rata terjadinya kerusakan Mtp adalah: M (tp)= ����

1−�(��)

Sehingga, model penentuan interval penggantian pencegahan dengan criteria meminimisasi ongkos dapat ditulis sebagai berikut:

�(��) =

(��.�(��) +��(1−(�(��))))

⦋(��+��)�(��)⦌+⦋(�(��) +��) + (1− �(��))⦌

Dimana:

tp = interval waktu penggantian pencegahan

Cp = biaya penggantian terencana (penggantian pencegahan) Cf = biaya penggantian tidak terencana (penggantian kerusakan) R(tp) = Probabilitas terjadinya sikluspencegahan

Tp+tp = panjang siklus pencegahan

M(tp)+Tf= ekspektasi panjang siklus kerusakan

3.6. Value Stream Mapping (VSM)

Value Stream adalah sekumpulan dari seluruh kegiatan yang di

dalamnyaterdapat kegiatan yang memberikan nilai tambah juga yang tidak memberikan nilai tambah yang dibutuhkan untuk membawa produk maupun satu grup produk dari sumber yang sama untuk melewati aliran-aliran utama, mulai dari raw material hingga sampai ke tangan konsumen.

Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Mengambil langkah ditinjau dari segi

value stream berartibekerja dalam satu lingkup gambar yang besar (bukan

proses-proses individual), dan memperbaiki keseluruhan aliran dan bukan hanya mengoptimalkan aliran secara sepotong-sepotong7

7

Rother, M dan Shook, J, Learning to See, Value Stream Mapping to Create Value and Eliminate Muda,2003, The Lean Enterprise Institute, Inc, pp. 3-6

. Hal ini memunculkan suatu bahasa yang umum digunakan dalam proses produksi, dengan demikian akan mampu memfasilitasi keputusan yang lebih matang dalam memperbaiki

3.7. Maintenance Value Stream Mapping (MVSM)8

Hingga saat ini, telah diidentifikasi dan di-review ada 7 jenis teknik di dalam VSM, yaitu big picturemapping (Rother and Shook , 1999), supply chain

response matrix (Hines, Rich danJones, 1997), production variety funnel (New,

1974), quality filter mapping (Hinesdan Rich, 1997), demand amplification

mapping (Hines dan Taylor, 2000), decisionpoint analysis (Hines, Rich dan Jones,

1997), dan physical structure mapping (Hinesdan Rich, 1997). Namun, tidak satu pun dari ketujuh teknik tersebut yang berhubungan dengan kegiatan maintenance (perawatan) sehingga tidak dapat digunakan untuk memetakan kegiatan perawatan tesebut. Jika diperhatikan lebih lanjut, dalam setiap kegiatan perawatan tentu terdapat kegiatan yang memberikan nilai tambah maupun yang tidak memberikan nilai tambah. Sehingga, keunikan dari teknik ini adalah untuk mengembangkan

3.7.1. Pendahuluan

Salah satu metode yang sangat efektif di perusahaan lean untuk mengeliminasi kegiatan-kegiatan non value added adalah dengan menggunakan

Value Stream Mapping (VSM). VSM merupakan tools yang digunakan

dalammemvisualisasikan suatu sistem yang merepresentasikan aliran material dan informasi. Metode ini juga telah dijelaskan sebelumnya dapat menghasilkan suatu gambaran umum sebuah proses yang mudah dipahami. Hal ini juga semakin memudahkan untuk mengambil keputusan dalam mengeliminasi kegiatan-kegiatan yang tidak memberikan nilai tambah (non value added activities).

8

Kannan, Soundararajan, et. al. Developing A Maintenance Value Stream Map.

VSM dalam kegiatan perawatan yang disebut dengan Maintenance Value Stream

Mapping (MVSM).

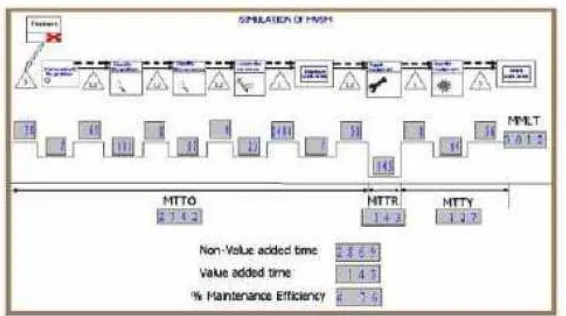

3.7.2. Variabel yang Digunakan dalam MVSM

Konsep Mean Maintenace Lead Time (MMLT) dianalogikan sesuai dengan konsep lead time dalam kegiatan manufaktur dalam pengukuran waktu untuk kegiatan perawatan. MMLT didefinisikan sebagai rata-rata waktu yang dibutuhkan untuk melakukan kegiatan perawatan mesin sehingga mesin tersebut dapat dipastikan telah mampu dioperasikan dengan normal. MMLT membagi kegiatan perwatan ke dalam beberapa level kegiatan. Dalam MVSM tidak dilakukan pengujian terhadap dampak dari buruk atau kurangnya strategi perawatan di lantai produksi, melainkan digunakan sebagai alat untuk mengukur waktu aktivitas perawatan. Secara matematis, MMLT dirumuskan dengan persamaan:

MMLT = MTTO + MTTR + MTTY dimana:

MTTO = Mean Time To Organize (Rata-rata waktu yang diperlukan untuk mengkoordinasikan tugas-tugas untuk memulai kegiatan perawatan mesin/peralatan setelah diketahui adanya kerusakan atau berdasarkan jadwal yang telah dibuat).

MTTY = Mean Time To Yield (Rata-rata waktu yang dibutuhkan untuk memastikanbahwa mesin/peralatan dapat digunakan kembali setelah kegiatan perawatan mesin/peralatan dilakukan).

Berdasarkan definisi tersebut, komponen waktu yang memberikan nilai tambah bagi kegiatan perawatan adalah MTTR karena hanya komponen waktu ini merupakan waktu yang dibutuhkan untuk melakukan kegiatan perawatan atau perbaikan terhadap mesin/peralatan. Untuk dua komponen waktu lainnya, yaitu MTTO dan MTTY merupakan kegiatan yang tidak memberikan nilai tambah (nonvalue added time).

Oleh karena itu, value added time dan non value added time ditunjukkan dengan persamaan:

Value added time = MTTR

Non value added time = MTTO + MTTR

Efisiensi perawatan dihitung dengan menggunakan persentase dari MMLT aktual dibandingkan dengan MMLT. Secara matematis:

%Efisiensi Perawatan = MTTR

MMLTX 100%

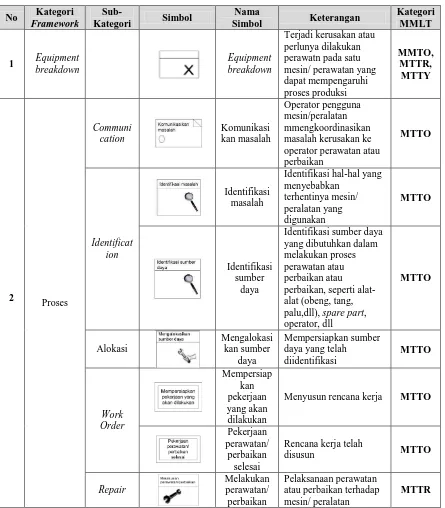

3.7.3. Framework yang Digunakan dalam MVSM

a. Equipment breakdown

Simbol ini menggambarkan bahwa terjadi kerusakan atau perlunya dilakukan perawatan pada satu mesin/peralatan yang dapat mempengaruhi proses produksi.

b. Proses

Pada kategori ini terdapat aktivitas-aktivitas yang merupakan tahapan yang dilakukan sejak terhentinya mesin/peralatan sampai kondisi dimana mesin/peralatan dapat berfungsi kembali dengan normal dalam proses produksi. Aktivitas-aktivitas tersebut adalah komunikasikan masalah, identifikasi masalah, identifikasi sumber daya, mengalokasikan sumber daya, mempersiapkan pekerjaan yang akan dilakukan, melakukan perawatan/perbaikan, menjalankan mesin/peralatan setelah diperbaiki, dan pekerjaan perawatan/perbaikan selesai.

c. Aliran fisik

Aliran fisik menggambarkan aktivitas transportasi antara kegiatan yang satu dengan kegiatan yang lain yang dapat diamati secara fisik.

d. Aliran informasi

Aliran fisik dalam proses perawatan berhubungan dengan aliran informasi. Terkadang aliran informasi merupakan penghambat dalam aktivitas perawatan sehingga waktu yang dibutuhkan untuk proses selanjutnya jadi semakin lama.

e. Kotak data

simbol tersebut.

f. Delay

Simbol ini mengindikasikan bahwa terdapat waktu mengganggur di antara dua proses. Delay merupakan jenis kegiatan non value added yang dapat menambah nilai MMLT. Ada 3 jenis delay yang digunakan dalam menggambarkan MVSM, yaitu delay akibat operator yang menggunakan mesin/peralatan lambat dalam merespon masalah kerusakan, delay akibat tidak tersedianya komponen, dan delay akibat tidak tersedianya operator perawatan (tidak standby di tempat).

g. Timeline

Timeline menggambarkan dua jenis waktu, yaitu value added time dan non

valueadded time.

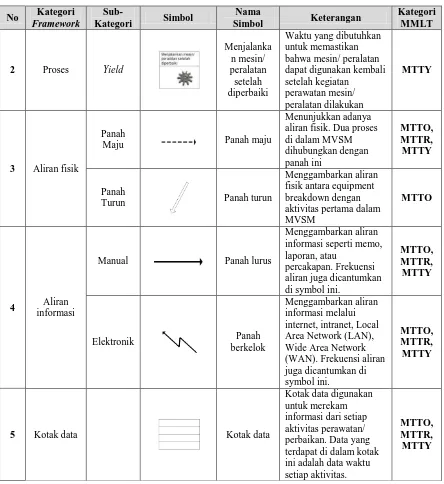

Tabel 3.1. Kategori Framework dalam MVSM

No Kategori

Framework

Sub-

Kategori Simbol

Nama

Simbol Keterangan

Kategori

Terjadi kerusakan atau perlunya dilakukan perawatn pada satu mesin/ perawatan yang dapat mempengaruhi

Operator pengguna mesin/peralatan mmengkoordinasikan masalah kerusakan ke operator perawatan atau perbaikan

Identifikasi hal-hal yang menyebabkan

Identifikasi sumber daya yang dibutuhkan dalam melakukan proses perawatan atau perbaikan atau perbaikan, seperti alat-alat (obeng, tang, palu,dll), spare part, operator, dll daya yang telah diidentifikasi

Menyusun rencana kerja MTTO

Pekerjaan perawatan/

perbaikan selesai

Rencana kerja telah

disusun MTTO atau perbaikan terhadap mesin/ peralatan

Tabel 3.1. Kategori Framework dalam MVSM (Lanjutan)

No Kategori

Framework

Sub-

Kategori Simbol

Nama

Simbol Keterangan

Kategori

Waktu yang dibutuhkan untuk memastikan bahwa mesin/ peralatan dapat digunakan kembali setelah kegiatan aliran fisik. Dua proses di dalam MVSM

Turun Panah turun

Menggambarkan aliran fisik antara equipment breakdown dengan aktivitas pertama dalam MVSM

MTTO

4 Aliran

informasi

Manual Panah lurus

Menggambarkan aliran informasi seperti memo, laporan, atau

percakapan. Frekuensi aliran juga dicantumkan di symbol ini.

MTTO, MTTR, MTTY

Elektronik Panah

berkelok

Menggambarkan aliran informasi melalui internet, intranet, Local Area Network (LAN), Wide Area Network (WAN). Frekuensi aliran juga dicantumkan di symbol ini.

MTTO, MTTR, MTTY

5 Kotak data Kotak data

Kotak data digunakan untuk merekam informasi dari setiap aktivitas perawatan/ perbaikan. Data yang terdapat di dalam kotak ini adalah data waktu setiap aktivitas.

Tabel 3.1. Kategori Framework dalam MVSM (Lanjutan)

sumber: Kannan, Soundararajan, et. al. Developing A Maintenance Value Stream Map.

No Kategori

Framework

Sub-

Kategori Simbol

Nama

Simbol Keterangan

Kategori

Delay dihitung sejak terjadinya equipment breakdown sampai operator perawatan mendapatkan informasi bahwa terjadi kerusakan (delay terjadi akibat lambatnya operator yang menjalankan mesin/

Delay terjadi karena tidak tersedianya komponen yang dibutuhkan meskipun informasi telah diterima oleh operator perawatan.

MTTO tertunda karena operator perawatan yang tidak berada di tempat pada waktu operator informasi tentang value added time (VA time) dan non value added time (NVA time). Pada bagian atas dicatat NVA time dan pada bagian bawah dicatat untuk VA time.

3.7.4. Proses Pemetaan dengan MVSM

Langkah-langkah yang dilakukan dalam memetakan aktivitas perawatan dengan menggunakan MVSM adalah sebagai berikut:

1. Menggambarkan simbol equipment breakdwon di sudut kiri atas lembar kerja sebagai tanda awal bahwa telah terjadi breakdown pada mesin atau peralatan. Tuliskan juga nama mesin atau peralatan yang mengalami breakdown di kotak kecil bagian atas.

2. Menggambarkan simbol-simbol yang berhubungan dengan proses yang pertama sekali (komunikasikan masalah) di bawah simbol equipment

breakdown. Tempatkan juga simbol pekerjaan perawatan/perbaikan selesai di

sebelah paling kanan kertas kerja dan sejajar dengan simbol komunikasikan masalah.

3. Mengidentifikasi simbol-simbol yang akan digambarkan di antara symbol komunikasikan masalah dan simbol pekerjaan perawatan/perbaikan selesai. Simbol-simbol tersebut adalah identifikasi masalah, identifikasi sumber daya, mengalokasikan sumber daya, mempersiapkan pekerjaan yang akan dilakukan, melakukan perawatan/perbaikan, menjalankan mesin/peralatan setelah diperbaiki. Semua simbol tersebut disusun secara berurutan dari kiri ke kanan dengan memberikan ruang untuk simbol panah maju dan delay (jika terdapat delay).

karena proses tersebut tidak memberikan pengaruh terhadap nilai MMLT (hanya sebagai keadaan yang menunjukkan bahwa aliran proses pada aktivitas perawatan/perbaikan telah selesai seluruhnya.

5. Menggambarkan simbol delay di antara setiap proses. Simbol delay disesuaikan dengan keadaan yang ingin dipetakan. Data mengenai lamanya

delay dituliskan di bawah simbol delay. Jika terdapat dua atau lebih delay,

cukup dengan menggambarkan satu simbol segitiga dan menuliskan angka di dalam segitiga tersebut sesuai jenis delay yang ingin digambarkan.

6. Menggambarkan simbol aliran fisik dan aliran informasi sesuai dengan keadaan aktivitas yang ingin dipetakan.

7. Menggambarkan simbol timeline di bagian bawah gambar simbol proses dan mencatatkan waktu setiap proses sesuai dengan kategori value added time atau

non value added time.

8. Melengkapi gambar dengan perhitungan total value added time, non value

added time, dan % efisiensi perawatan.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. XYZ yang mengolah bahan baku Tebu menjadi Gula Kristal yang beralamat di JL. Perintis Kemerdekaan (Binjai Utara), Stabat, Sumatera Utara. Waktu Penelitian dilakukan pada tanggal 15 Februari 2016 sampai pada saat ini.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif yaitu suatu jenis penelitian yang bertujuan untuk mencandra atau mendeskripsikan secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu (Sinulingga, 2011). Hasil penelitian bertujuan untuk memberikan usulan jadwal penggantian komponen mesin, perhitungan biaya untuk meminimumkan pengeluaran perusahaan khususnya bagian maintenance dan mengembangkan SOP perawatan mesin dan mengurangi kegiatan-kegiatan yang tidak memberikan nilai tambah (non value added activities).

4.3. Objek Penelitian

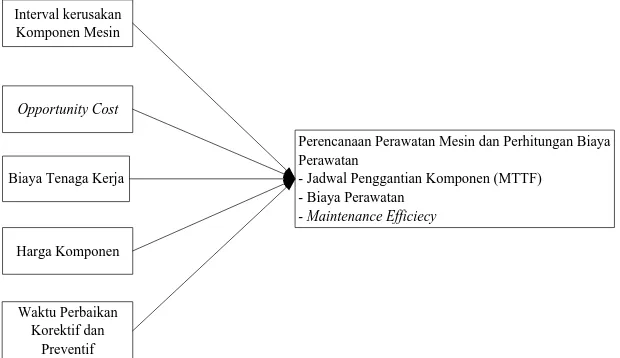

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah sebagai berikut:

1. Variabel Dependen

Variabel dependen adalah yang nilainya dipengaruhi atau ditentukan oleh nilai variabel lain. Variabel dependen pada penelitian ini adalah Waktu perawatan mesin.

a. Interval Penggantian komponen

Variabel yang menunjukkan kapan akan dilakukan penggantian komponen mesin.

b. Biaya perawatan mesin

Variabel ini menunjukkan biaya perawatan yang ditimbulkan untuk melakukan perawatan mesin.

c. Maintenance Efficiency

Variabel ini menunjukkan besar efisiensi waktu yang digunakan dalam melakukan perawatan emsin.

2. Variabel Independen

a. Waktu perbaikan korektif dan preventif

Variabel yang menyatakan waktu yang diperlukan sebuah komponen / mesin untuk diperbaiki ketika terjadi kerusakan mendadak sampai dapat berfungsi kembali dan waktu yang diperlukan sebuah komponen/mesin untuk diperbaiki/ diganti sebelum terjadi kerusakan.

b. Interval waktu kerusakan komponen mesin

Variabel yang menyatakan interval waktu kerusakan komponen mesin kritis.

c. Opportunity cost

Variabel yang menyatakan biaya yang ditimbulkan akibat kehilangan waktu produksi karena kerusakan mesin.

d. Biaya tenaga kerja

Varibel yang menyatakan biaya tenaga kerja yang diperlukan untuk melakukan perawatan pada mesin.

e. Harga komponen

Variabel yang menyatakan besar harga komponen mesin yang rusak.

4.5. Kerangka Konseptual

hubungan antar variabel dalam proses analisisnya. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Interval kerusakan Komponen Mesin

Perencanaan Perawatan Mesin dan Perhitungan Biaya Perawatan

- Jadwal Penggantian Komponen (MTTF) - Biaya Perawatan

- Maintenance Efficiecy

Waktu Perbaikan Korektif dan

Preventif Harga Komponen Biaya Tenaga Kerja

Opportunity Cost

Gambar 4.1. Kerangka Konseptual Penelitian

Kerangka konseptual diatas menjelaskan bahwa untuk menyelesaikan permasalahan pada perawatan komponen mesin yang rusak yang masih bersifat

corrective maintenance, maka diperlukan perhitungan untuk menentukan jadwal

penggantian komponen berdasarkan data interval waktu kerusakan komponen mesin kritis. Perhitungan biaya dilakukan untuk mengetahui berapa besar biaya yang harus dikeluarkan perusahaan untuk melakukan perawatan mesin yang sudah terjadwal yang dipengaruhi oleh opportunity cost, biaya tenaga kerja dan harga komponen. Setelah didapat waktu dan besar biaya perawatan maka seluruh aktivitas perawatan mesin ini dipetakan dengan maintenance value stream

mapping untuk melihat besar persen maintenance efficiency yang ditingkatkan

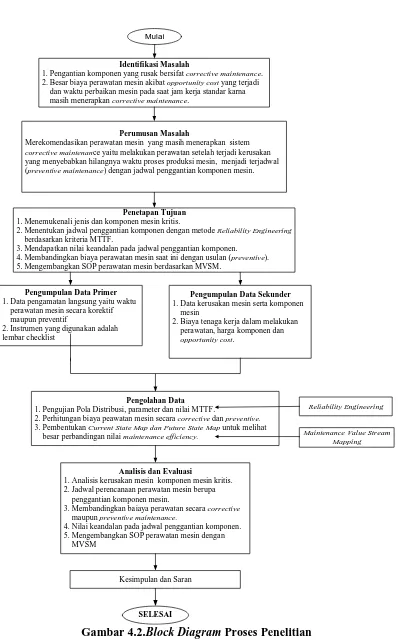

4.6. Rancangan Penelitian

Penelitian dilakukan dalam beberapa tahap, yang diawali dengan melakukan identifikasi masalah hingga menghasilkan kesimpulan. Tahapan-tahapan tersebut meliputi:

1. Identifikasi masalah

Identifikasi masalah merupakan langkah pertama yang dilakukan saat penelitian berlangsung sehingga dapat mengangkat permasalahan secara jelas dan terarah. Identifikasi masalah yang terdapat pada PT. XYZ telah dijelaskan pada bab I.

2. Perumusan Masalah

Perumusan masalah menjabarkan kembali inti dari permasalahan yang teridentifikasi kemudian menuangkannya ke dalam satu lingkup permasalahan yang spesifik. Perumusan masalah yang terdapat pada PT. XYZ telah dijelaskan pada bab I.

3. Penetapan Tujuan

Penetapan tujuan penelitian sebagai acuan mengarahkan dan menentukan tujuan penelitian. Tujuan masalah yang terdapat pada PT. XYZ telah dijelaskan pada bab I.

4. Pengumpulan Data

1) Data primer

Data primer merupakan data yang diperoleh dari pengamatan langsung terhadap kondisi nyata di perusahaan. Data primer yang dibutuhkan adalah waktu perawatan mesin secara korektif dan preventif.

2) Data sekunder

Data sekunder merupakan data yang dikumpulkan dengan menacatat data dan informasi yang diperoleh dari perusahaan. Data sekunder pada penelitian ini adalah data historis kerusakan mesin dan komponen mesin pada periode 2014-2015 dan data biaya tenaga kerja, harga komponen dan opportunity cost.

b. Instrumen yang digunakan dalam penelitian ini adalah lembar checklist yang digunakan dalam penentuan waktu perawatan secara korektif dan preventif.

Pengumpulan Data Primer 1. Data pengamatan langsung yaitu waktu perawatan mesin secara korektif maupun preventif

2. Instrumen yang digunakan adalah lembar checklist

Pengumpulan Data Sekunder 1. Data kerusakan mesin serta komponen mesin

2. Biaya tenaga kerja dalam melakukan perawatan, harga komponen dan

1. Pengantian komponen yang rusak bersifat corrective maintenance. 2. Besar biaya perawatan mesin akibat opportunity cost yang terjadi dan waktu perbaikan mesin pada saat jam kerja standar karna masih menerapkan corrective maintenance.

Perumusan Masalah

Merekomendasikan perawatan mesin yang masih menerapkan sistem

corrective maintenance yaitu melakukan perawatan setelah terjadi kerusakan

yang menyebabkan hilangnya waktu proses produksi mesin, menjadi terjadwal (preventive maintenance) dengan jadwal penggantian komponen mesin.

Penetapan Tujuan 1. Menemukenali jenis dan komponen mesin kritis.

2. Menentukan jadwal penggantian komponen dengan metode Reliability Engineering berdasarkan kriteria MTTF.

3. Mendapatkan nilai keandalan pada jadwal penggantian komponen. 4. Membandingkan biaya perawatan mesin saat ini dengan usulan (preventive). 5. Mengembangkan SOP perawatan mesin berdasarkan MVSM.

Pengolahan Data 1. Pengujian Pola Distribusi, parameter dan nilai MTTF.

2. Perhitungan biaya peawatan mesin secara corrective dan preventive. 3. Pembentukan Current State Map dan Future State Map untuk melihat besar perbandingan nilai maintenance efficiency.

Reliability Engineering

Maintenance Value Stream Mapping

Analisis dan Evaluasi

1. Analisis kerusakan mesin komponen mesin kritis. 2. Jadwal perencanaan perawatan mesin berupa penggantian komponen mesin.

3. Membandingkan baiaya perawatan secara corrective maupun preventive maintenance.

4. Nilai keandalan pada jadwal penggantian komponen. 5. Mengembangkan SOP perawatan mesin dengan MVSM

4.7. Pengolahan Data

Pengolahan data pada penelitina ini dilakukan dengan menentukan jadwal penggantian komponen dengan pendekatan metode reliability engineering dengan kriteria MTTF (Mean Time To Failure). Selanjutnya pehitungan biaya perawatan mesin secara corrective dan preventive maintenance. Terakhir adalah pembentukan Current State Map dan Future State Map aktivitas perawatan yang selanjutnya didapat nilai MTTO, MTTR, MTTY dan MTTF berdasarkan metode

Maintenance Value Stream Mapping.

4.8. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Pengumpulan Data Kerusakan Mesin

Data frekuensi kerusakan dikumpulkan berdasarkan data historis bagian

maintenance di PT. XYZ. Data historis kerusakan mesin pada periode 2014 –

2015 dapat dilihat pada Tabel 5.1.

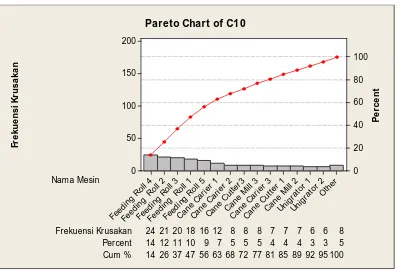

Berdasarkan data historis kerusakan mesin dan total frekuensi kerusakan mesin pada periode 2014 – 2015 dari Tabel 5.1. diatas maka dilakukan analisis dengan diagram pareto untuk mendapatkan mesin kritis. Untuk mengetahui urutan kerusakan terbesar mesin dapat dilihat pada Gambar 5.1.

Gambar 5.1. Grafik Analisis Pareto Kerusakan Mesin Tahun 2014 – 2015

Frekuensi Krusakan 24 21 20 18 16 12 8 8 8 7 7 7 6 6 8

Dari hasil diagram pareto kerusakan mesin dengan menggunakan prinsip 80%-20% didapat bahwa terdapat 5 jenis mesin yang mengalami kerusakan hingga kumulatif 80% yaitu mesin Feeding Roll, Cane Carier, Cane Cutter, Cane

Mill, Unigrator. Namun yang menjadi prioritas penelitian dilakukan pada mesin

dengan frekuensi kerusakan terlama yaitu mesin Feeding Roll dengan kumulatif persen kerusakan sebesar 45%.

5.1.2. Pengumpulan Data Kerusakan Komponen Mesin Kritis

Data frekuensi kerusakan komponen mesin kritis dikumpulkan berdasarkan dokumen atau data historis bagian maintenance di PT. XYZ. Data historis kerusakan komponen mesin kritis selama periode 2014 –2015 dapat dilihat pada Tabel 5.2.

Frekuensi Kerusakan 24 23 22 20 16 9 9 8 8 7 Percent 16,4 15,8 15,1 13,7 11,0 6,2 6,2 5,5 5,5 4,8 Cum % 16,4 32,2 47,3 61,0 71,9 78,1 84,2 89,795,2100,0 Nama Komponen

Pareto Chart of C2

Gambar 5.2. Grafik Analisis Pareto Kerusakan Komponen Mesin Feeding

Roll

Dari hasil diagram pareto kerusakan mesin dengan menggunakan prinsip 80%-20% pada gambar diatas dapat diketahui bahwa terdapat 10 jenis komponen mesin yang mengalami kerusakan hingga kumulatif 80% dari keseluruhan total kerusakan komponen mesin. Namun yang menjadi prioritas penelitian ini dilakukan pada komponen mesin dengan frekuensi kerusakan yang paling signifikan yaitu Feeding Chain Roll, Roll On, Roll Back , Roll Forward dan Roll

Milldengan kumulatif persen kerusakan sebesar 53%. Komponen kritis mesin

Feeding Chain Roll yang akan menjadi prioritas pembahasan penelitian adalah

5.2. Pengolahan Data

5.2.1. Pengujian Pola Distribusi Komponen Kritis

Pengujian pola distribusi komponen kritis dilakukan menggunakan data interval waktu kerusakan komponen. Distribusi yang digunakan adalah distribusi normal, lognormal, eksponensial dan weibull. Pemilihan pola distribusi adalah menggunakan metode Least Square Curve Fitting yaitu berdasarkan nilai Index of

Fit (correlation coefficient) yang terbesar. Interval kerusakan komponen kritis

pada periode 2014 – 2015

Dari data interval kerusakan komponen kritis diatas maka dilakukan pengujian pola distribusi untuk masing – masing komponen.

1. Komponen Feeding Chain Roll

Berikut ini adalah perhitungan untuk mendapatkan distribusi komponen

Feeding Chain Roll berdasarkan nilai Index of Fit yang terbesar.

a. Distribusi Normal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 24, Maka F(ti) = (i – 0,3)/(N+0,4)

c. Menghitung nilai Yi Rumus: Yi = Ф(Z)

Untuk menghitung Yi didapat dati Tabel Standarized Normal Probabilities, dimana Z = F(ti). Misalkan pada data ke-1 (ti = 90)

Yi = Ф(Z)

Yi = Ф(0,02868) = -1,90043 d. Menghitung nilai Ti2 e. Menghitung nilai Yi2 f. Menghitung nilai Ti x Yi

Perhitungan waktu antar kerusakan dengan distribusi normal dari keseluruhan data dapat dilihat pada Tabel 5.5.

Tabel 5.5. Perhitungan Index of Fit dengan Distribusi Normal Komponen

Feeding Chain Roll

i Ti F(ti) Yi Ti2 Yi2 Ti. Yi

1 90 0,02869 -1,90043 8100 3,61162 -171,03847

2 98 0,06967 -1,47824 9604 2,18519 -144,86726

3 136 0,11066 -1,22305 18496 1,49585 -166,33456

4 138 0,15164 -1,02943 19044 1,05972 -142,06104

5 138 0,19262 -0,86827 19044 0,75389 -119,82142

6 140 0,23361 -0,72702 19600 0,52856 -101,78293

7 145 0,27459 -0,59899 21025 0,35879 -86,853382

8 153 0,31557 -0,48011 23409 0,23051 -73,457182

9 156 0,35656 -0,36768 24336 0,13519 -57,357474

10 172 0,39754 -0,25972 29584 0,06745 -44,671349

11 176 0,43852 -0,15471 30976 0,02394 -27,229131

13 187 0,52049 0,051388 34969 0,00264 9,609545

Sumber: Penglohana Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi normal dari data ke-1 sampai data ke-24, maka dilakukan perhitungan Index of Fit dimana langkah – langkahnya adalah sebagai berikut:

j. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,97152

b. Distribusi Lognormal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dengan jumlah data adalah 24, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(24+0,4) = 0,02868

c. Menghitung nilai Yi Rumus: Yi = Ф(Z)

Untuk menghitung Yi didapat dati Tabel Standarized Normal Probabilities, dimana Z = F(ti). Misalkan pada data ke-1 (ti = 90)

Yi = Ф(Z)

Yi = Ф(0,02868) = -1,90043

d. Menghitung nilai Ti = ln (ti) = ln (90) = 4,49981 e. Menghitung nilai Ti2

Perhitungan waktu antar kerusakan dengan distribusi lognormal dari keseluruhan data dapat dilihat pada Tabel 5.6.

Tabel 5.6. Perhitungan Index of Fit dengan Distribusi Lognormal Komponen

Feeding Chain Roll

I ti F(ti) Ti=LN(ti) Yi Ti2 Yi2 Ti.Yi

1 90 0,02869 4,49981 -1,90043 20,24829 3,61162 -8,55156

2 98 0,06967 4,58497 -1,47824 21,02193 2,18519 -6,77767

3 136 0,11066 4,91265 -1,22305 24,13418 1,49585 -6,00841

4 138 0,15164 4,92725 -1,02943 24,27783 1,05972 -5,07225

5 138 0,19262 4,92725 -0,86827 24,27783 0,75389 -4,27819

6 140 0,23361 4,94164 -0,72702 24,41983 0,52856 -3,59268

7 145 0,27459 4,97673 -0,59899 24,76788 0,35879 -2,98101

8 153 0,31557 5,03044 -0,48011 25,30531 0,23051 -2,41518

9 156 0,35656 5,04986 -0,36768 25,50105 0,13519 -1,85671

10 172 0,39754 5,14749 -0,25972 26,4967 0,06745 -1,33689

11 176 0,43852 5,17048 -0,15471 26,7339 0,02394 -0,79993

12 180 0,47951 5,19296 -0,05139 26,9668 0,00264 -0,26686

13 187 0,52049 5,23111 0,05139 27,3645 0,00264 0,26882

14 190 0,56148 5,24702 0,15471 27,53126 0,02394 0,81177

Tabel 5.6. Perhitungan Index of Fit dengan Distribusi Lognormal Komponen

Feeding Chain Roll (Lanjutan)

I ti F(ti) Ti=LN(ti) Yi Ti2 Yi2 Ti.Yi

Sumber: Pengolahan Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi lognormal dari data ke-1 sampai data ke-24, maka dilakukan perhitungan Index of

Fit dimana langkah – langkahnya adalah sebagai berikut:

= 501,76048

k. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,948848

c. Distribusi Eksponensial

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 24, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(24+0,4) = 0,02868

c. Menghitung nilai Yi

Rumus: Yi = ln [1/(1- F(ti)], maka untuk data ke-1, Yi adalah Yi = ln [1/(1- 0,02868],

= 0,02911

d. Menghitung nilai Ti2 e. Menghitung nilai Yi2 f. Menghitung nilai Ti x Yi

Tabel 5.7. Perhitungan Index of Fit dengan Distribusi Eksponensial

Komponen Feeding Chain Roll

i ti F(ti)

Sumber: Pengolahan Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi eksponensial dari data ke-1 sampai data ke-24, maka dilakukan perhitungan Index

of Fit dimana langkah – langkahnya adalah sebagai berikut:

g. Menghitung nilai Sxy

= (24) (4857,66) – (4286)(23,1039) = 17560,5

h. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (24)(806170) – (4286)2 = 978284

i. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2

= (24)(40,69491) – (23,1039)2 = 442,8872

j. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,84364

4. Distribusi Weibull

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 24, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(24+0,4) = 0,02868

d. Menghitung nilai Yi

Perhitungan waktu antar kerusakan dengan distribusi weibull dari keseluruhan data dapat dilihat pada Tabel 5.8.

Tabel 5.8. Perhitungan Index of Fit dengan Distribusi Weibull Komponen

Feeding Chain Roll

I ti F(ti) Ti=LN(t)

Tabel 5.8. Perhitungan Index of Fit dengan Distribusi Weibull Komponen

Feeding Chain Roll (Lanjutan)

15 195 0,60246 5,273 -0,08071 27,80452 0,00651 -0,42561

16 214 0,64344 5,36598 0,030781 28,7937 0,00095 0,165173

17 214 0,68443 5,36598 0,142682 28,7937 0,02036 0,765627

18 215 0,72541 5,37064 0,256559 28,84375 0,06582 1,377888

19 216 0,76639 5,37528 0,374399 28,89362 0,14017 2,012498

20 217 0,80738 5,3799 0,498968 28,9433 0,24897 2,684396

21 220 0,84836 5,39363 0,634591 29,09122 0,40271 3,422747

22 230 0,88934 5,43808 0,789062 29,57271 0,62262 4,290984

23 230 0,93033 5,43808 0,979812 29,57271 0,96003 5,328294

24 236 0,97131 5,46383 1,267302 29,85346 1,60605 6,924325

Total 4286 12 123,704 -13,1673 639,21 39,4523 -60,8286

Sumber: Pengolahan Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi weibull dari data ke-1 sampai data ke-24, maka dilakukan perhitungan Index of Fit dimana langkah – langkahnya adalah sebagai berikut:

h. Menghitung nilai Sxy

Sxy = N∑��−1���� - (∑�−�1��)(∑��−1��)

= (24) (-60,8286) – (123,704)(-13,1673) = 168,9613

i. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (24)(639,21) – (123,704)2 = 38,34414

j. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2

k. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,981102

Rekapitulasi perhitungan Index of Fit untuk pola distribusi interval kerusakan komponen Feeding Chain Roll dapat dilihat pada Tabel 5.9.

Tabel 5.9. Rekapitulasi Perhitungan Index of Fit Komponen Feeding Chain

Roll

Distribusi Index of Fit

Normal 0,97152 Lognormal 0,948848 Eksponensial 0,84364

Weibull 0,981102

Dari hasil rekapitulasi Index of Fit seperti tabel diatas didapat, maka distribusi yang terpilih adalah weibull dengan nilai Index of Fit sebesar 0,981102.

2. Komponen Roll On

Berikut ini adalah perhitungan untuk mendapatkan distribusi komponen Roll On berdasarkan nilai Index of Fit yang terbesar.

a. Distribusi Normal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 23, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(23+0,4) = 0,02991

b. Distribusi Lognormal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dengan jumlah data adalah 22, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(22+0,4) = 0,03125

c. Menghitung nilai Yi Rumus: Yi = Ф(Z)

Untuk menghitung Yi didapat dati Tabel Standarized Normal Probabilities, dimana Z = F(ti). Misalkan pada data ke-1 (ti = 92)

Yi = Ф(Z)

Yi = Ф(0,03125) = -1,86273

d. Menghitung nilai Ti = ln (ti) = ln (92) = 4,52179 e. Menghitung nilai Ti2

Index of Fit (r) = ���

���� −���

= 0,87387

c. Distribusi Eksponensial

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 20, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(20+0,4) = 0,03431

c. Menghitung nilai Yi

Rumus: Yi = ln [1/(1- F(ti)], maka untuk data ke-1, Yi adalah Yi = ln [1/(1- 0,03431],

= 0,03492

d. Menghitung nilai Ti2 e. Menghitung nilai Yi2 f. Menghitung nilai Ti x Yi

Perhitungan waktu antar kerusakan dengan distribusi eksponensial dari keseluruhan data dapat dilihat pada Tabel 5.22.

Tabel 5.22. Perhitungan Index of Fit dengan Distribusi Eksponensial

i ti F(ti)

Tabel 5.22. Perhitungan Index of Fit dengan Distribusi Eksponensial

Komponen Roll Forward

i ti F(ti)

Sumber: Pengolahan Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi eksponensial dari data ke-1 sampai data ke-20, maka dilakukan perhitungan Index

of Fit dengan langkah – langkahnya adalah sebagai berikut:

Sxy = N∑��−1���� - (∑�−�1��)(∑��−1��)

= (20) (5356,95) – (4326)(19,1399) = 24339,7

h. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2 = (20)(1053452) – (4326)2 = 2354764

i. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2

= (20)(33,1529) – (19,1399)2 = 296,7234

j. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,9208

4. Distribusi Weibull

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 20, Maka F(ti) = (i – 0,3)/(N+0,4)

= 0,03431

c. Menghitung nilai Ti, diperoleh dari Ti = ln (ti) = ln (92) = 4,52179 d. Menghitung nilai Yi

Rumus: Yi = ln{- ln [(1- F(ti)]}, maka untuk data ke-1

Perhitungan waktu antar kerusakan dengan distribusi weibull dari keseluruhan data dapat dilihat pada Tabel 5.23.

Tabel 5.23. Perhitungan Index of Fit dengan Distribusi Weibull Komponen

17 329 0,81863 5,79606 0,534856 33,59429 0,28607 3,100055

18 338 0,86765 5,82305 0,704227 33,90786 0,49594 4,100747

19 340 0,91667 5,82895 0,910235 33,97661 0,82853 5,305711

20 349 0,96569 5,85507 1,215568 34,28187 1,47761 7,11724

Total 4326 10 106,173 -10,8891 566,5318 32,0184 -49,4379

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi weibull dari data ke-1 sampai data ke-20, maka dilakukan perhitungan Index of Fit dengan langkah – langkahnya adalah sebagai berikut:

h. Menghitung nilai Sxy

Sxy = N∑��−1���� - (∑�−�1��)(∑��−1��)

= (20) (-49,4379) – (106,173)(-10,8891) = 167,3689

i. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (20)(566,5318) – (106,173)2 = 57,8788

j. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2

= (20)(32,0184) – (-10,8891)2 = 521,796

k. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

Rekapitulasi perhitungan Index of Fit untuk pola distribusi interval kerusakan komponen Roll Forward dapat dilihat pada Tabel 5.24.

Tabel 5.24. Rekapitulasi Perhitungan Index of Fit Komponen Roll Forward

Distribusi Index of Fit

Normal 0,95872 Lognormal 0,87387 Eksponensial 0,9208

Weibull 0,96308

Dari hasil rekapitulasi Index of Fit seperti tabel diatas didapat, maka distribusi yang terpilih adalah distribusi weibull dengan nilai Index of Fit sebesar 0,96308.

5. Komponen Roll Mill

Berikut ini adalah perhitungan untuk mendapatkan distribusi komponen

Roll Forward berdasarkan nilai Index of Fit yang terbesar.

a. Distribusi Normal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(20+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 16, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(16+0,4) = 0,04268

Rumus: Yi = Ф(Z)

Untuk menghitung Yi didapat dati Tabel Standarized Normal Probabilities, dimana Z = F(ti). Misalkan pada data ke-1 (ti = 160)

Perhitungan waktu antar kerusakan dengan distribusi normal dari keseluruhan data dapat dilihat pada Tabel 5.25.

Tabel 5.25. Perhitungan Index of Fit dengan Distribusi Normal Komponen

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi normal dari data ke-1 sampai data ke-16, maka dilakukan perhitungan Index of Fit dengan langkah – langkahnya adalah sebagai berikut:

g. Menghitung nilai Sxy

Sxy = N∑��−1���� - (∑�−�1��)(∑��−1��)

= (16) (993,9389) – (3982)(0) = 15903,02347

h. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (16)(1070982) – (3982)2 = 1279388

i. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2 = (16)(13,1989) – (0)2

= 211,18217

j. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,96749

b. Distribusi Lognormal

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dengan jumlah data adalah 16, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(16+0,4) = 0,04268

c. Menghitung nilai Yi Rumus: Yi = Ф(Z)

Untuk menghitung Yi didapat dati Tabel Standarized Normal Probabilities, dimana Z = F(ti). Misalkan pada data ke-1 (ti = 160)

Perhitungan waktu antar kerusakan dengan distribusi lognormal dari keseluruhan data dapat dilihat pada Tabel 5.26.

Tabel 5.26. Perhitungan Index of Fit dengan Distribusi Lognormal

Komponen Roll Forward

7 216 0,40854 5,37528 -0,23131 28,89362 0,0535 -1,24336

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi lognormal dari data ke-1 sampai data ke-16, maka dilakukan perhitungan Index of Fit dengan langkah – langkahnya adalah sebagai berikut:

Index of Fit (r) = ���

���� −���

= 0,79998

c. Distribusi Eksponensial

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 16, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(16+0,4) = 0,04268

c. Menghitung nilai Yi

Rumus: Yi = ln [1/(1- F(ti)], maka untuk data ke-1, Yi adalah Yi = ln [1/(1- 0,04268],

= 0,04362

d. Menghitung nilai Ti2 e. Menghitung nilai Yi2 f. Menghitung nilai Ti x Yi

Tabel 5.27. Perhitungan Index of Fit dengan Distribusi Eksponensial

Komponen Roll Mill

i ti F(ti)

Tabel 5.27. Perhitungan Index of Fit dengan Distribusi Eksponensial

Komponen Roll Mill

i ti F(ti)

Sumber: Pengolahan Data

Setelah didapat hasil perhitungan waktu antar kerusakan distribusi eksponensial dari data ke-1 sampai data ke-20, maka dilakukan perhitungan Index

of Fit dengan langkah – langkahnya adalah sebagai berikut:

g. Menghitung nilai Sxy

h. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (16)(1070982) – (3982)2 = 1279388

i. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2 = (16)(25,69396) – (15,1838)2

= 180,5551

j. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,96182

4. Distribusi Weibull

a. Membuat ranking pada interval waktu kerusakan (ti) dari seluruh data. b. Menghitung nilai F(ti)

Rumus: F(ti) = (i – 0,3)/(N+0,4) Dimana: i = Data ke-

N = Jumlah Data

Misalnya pada data ke- 1. Pada data ke- 1 dan jumlah data adalah 16, Maka F(ti) = (i – 0,3)/(N+0,4)

= (1 – 0,3)/(16+0,4) = 0,04268

c. Menghitung nilai Ti, diperoleh dari Ti = ln (ti) = ln (160) = 5,07517 d. Menghitung nilai Yi

Yi = ln [- ln(1- 0,04268], = - 3,13223

e. Menghitung nilai Ti2 f. Menghitung nilai Yi2 g. Menghitung nilai Ti x Yi

Perhitungan waktu antar kerusakan dengan distribusi weibull dari keseluruhan data dapat dilihat pada Tabel 5.28.

Tabel 5.28. Perhitungan Index of Fit dengan Distribusi Weibull Komponen

Roll Mill

Sumber: Pengolahan Data

h. Menghitung nilai Sxy

Sxy = N∑��−1���� - (∑�−�1��)(∑��−1��) = (16) (-42,4687) – (87,6415)(-8,6174) = 75,74307

i. Menghitung nilai Sxx

Sxx = N∑��−1��2 - (∑��−1��)2

= (16)(481,3111) – (87,6415)2 = 19,95121

j. Menghitung nilai Syy

Syy = N∑��−1��2 - (∑��−1��)2

= (16)(24,6724) – (-8,6174)2 = 320,4988

k. Menghitung nilai Index of Fit (r)

Index of Fit (r) = ���

���� −���

= 0,94720

Rekapitulasi perhitungan Index of Fit untuk pola distribusi interval kerusakan komponen Roll Mill dapat dilihat pada Tabel 5.29.

Tabel 5.29. Rekapitulasi Perhitungan Index of Fit Komponen Roll Mill

Distribusi Index of Fit

Normal 0,96749

Lognormal 0,79998 Eksponensial 0,9618

Weibull 0,94720

5.2.2. Perhitungan Parameter dan MTTF Komponen Mesin

Setelah dilakukan pemilihan pola distribusi untuk setiap komponen berdasarkan nilai Index of Fit terbesar maka langkah selanjutnya adalah menghitung parameter dan nilai Mean Time To Failure (MTTF) untuk setiap komponen. Pola distribusi kerusakan setiap komponen kritis mesin Feeding Roll dapat dilihat pada Tabel 5.30.

Tabel 5.30. Rekapitulasi Pola Distribusi Kerusakan Komponen Kritis Mesin

Feeding Roll

NO Nama Komponen Distribusi

1 Feeding Chain Roll Weibull

2 Roll On Normal

3 Roll Back Weibull

4 Roll Forward Weibull

5 Roll Mill Normal

Sumber: Pengolahan Data

Perhitungan untuk masing – masing komponen sesuai dengan jenis pola distribusi interval waktu kerusakan adalah sebagai berikut:

1. Komponen Feeding Chain Roll

Pola distribusi kerusakan komponen ini adalah distribusi weibull. Berdasarkan Tabel 5.8. maka parameter distribusi kerusakan dan nilai MTTF adalah:

β = b = 4,40644

d. Menghitung nilai parameter skala (θ)

θ = η = ea/b

= 0,00509 e. Menghitung nilai λ

λ = 1

η =

1

0,00509 = 196,14295

f. Menghitung nilai MTTF MTTF = ηΓ �1 +β�� = 196,14295 ≈196 hari 2. Komponen Roll On

Pola distribusi kerusakan komponen ini adalah distribusi normal. Berdasarkan Tabel 5.10. maka parameter distribusi kerusakan dan nilai MTTF adalah:

c. Menghitung nilai (σ)

σ = 1

� = 69,68288 d. Menghitung nilai μ

μ = -a . σ = 179,21739 e. Menghitung nilai MTTF

3. Komponen Roll Back

Pola distribusi kerusakan komponen ini adalah distribusi weibull. Berdasarkan Tabel 5.18. maka parameter distribusi kerusakan dan nilai MTTF adalah:

c. Menghitung parameter bentuk (β)

β = b = 3,15681

d. Menghitung nilai parameter skala (θ)

θ = η = ea/b

= 0,00488 e. Menghitung nilai λ

λ = 1

η =

1

0,00509 = 204,8427

f. Menghitung nilai MTTF MTTF = ηΓ �1 + �

Pola distribusi kerusakan komponen ini adalah distribusi weibull. Berdasarkan Tabel 5.18. maka parameter distribusi kerusakan dan nilai MTTF adalah:

c. Menghitung parameter bentuk (β)

β = b = 2,89170

d. Menghitung nilai parameter skala (θ)

θ = η = ea/b

= 0,00409 e. Menghitung nilai λ

λ = 1

η =

1

0,00509 = 243,94503

f. Menghitung nilai MTTF MTTF = ηΓ �1 + �

β� = 243,94503≈ 243 hari 5. Komponen Roll Mill

Pola distribusi kerusakan komponen ini adalah distribusi normal. Berdasarkan Tabel 5.10. maka parameter distribusi kerusakan dan nilai MTTF adalah:

�= ∑ ����

c. Menghitung nilai (σ)

σ = 1

� = 80,44935 d. Menghitung nilai μ

μ = -a . σ = 248,875 e. Menghitung nilai MTTF

MTTF = μ = 248,875 ≈ 248 hari

Rekapitulasi hasil nilai perhitungan (Mean Time To Failure) MTTF setiap komponen adalah sebagai berikut:

Tabel 5.31. Rekapitulasi Nilai MTTF

NO Komponen MTTF (hari)

BAB VI

ANALISIS DAN EVALUASI PEMABAHASAN MASALAH

6.1. Analisis

6.1.1. Analisis Jenis dan Komponen Mesin Kritis

Dengan menggunakan diagram pareto dengan menggunakan prinsip 80%-20%didapatkan mesin yang menyebabkan kerusakan terlama pada PT. XYZ yaitu mesin Feeding Roll, Cane Cutter, Cane Mill, Unigrator dan Cane Carier. Mesin

Feeding Roll memiliki frekuensi kerusakan terlama menjadi prioritas pembahasan

pada penelitian ini. Feeding Roll (Roll Pengumpan) yang terletak diatas Roll depan, sehingga 1 unit gilingan akan berputar semua, Berfungsi untuk mengatur umpan ke roll gilingan untuk memeras tebu sehingga menghasilkan nira semaksimal mungkin. Mesin ini sering mengalami kerusakan disebabkan oleh beberapa hal diantaranya adalah:

1. Terikutnya benda-benda keras pada tebu mengakibatkan proses pengilingan Tebu yang terproses pada mesin Feeding Roll menyebabkan kerusakan pada komponen mesin. Semakin sering dan banyak benda keras terperangkap pada mesin akan mempercepat kerusakan komponen mesin.

2. Pemasangan komponen mesin yang tidak benar oleh operator akan mempercepat kerusakan mesin.

3. Chain (Rantai) yang terjadi akibat pergesekan dengan komponen lain pada mesin saat beroperasi maka komponen mesin akan cepat rusak.