TUGAS AKHIR

KARAKTERISTIK MARSHALL DENGAN PENGGUNAAN SESAI TERHADAP CAMPURAN ASPAL AC-WC

Sebagai salah satu syarat untuk menyelesaikan Program Studi Diploma III Teknik Sipil Politeknik Negeri Bengkalis

Oleh :

KHAIRUL SALEH 4103181211

PROGRAM STUDI D-III TEKNIK SIPIL JURUSAN TEKNIK SIPIL

POLITEKNIK NEGERI BENGKALIS

2021

ii

D~di Enda, M.T NTP. l 98507092019031007

Mengetahui, Ketua Program Studi

DIIT Teknik Sipil Politeknik Negeri Bengkalis

lkarnain M.T 07102019031007 Guswandi, M.T

19800818201404100]

--- .,

Penguji III Penguji II

Penguji T

Tanggal jian : 04 Agu tu 2()21 Perio<le Wisuda : X Ill

Di etujui Oleh Tim Penguji Tugas Akhir:

PRO G RAM TUDJ TEK NIK SIPIL

Oleh:

ebogai soluli satu syarut untuk nienyclesaikun l'rogrant Stud: I iploma Ill Tekruk Sipil Politekiuk Ncgeri Hengkuh»

KARAKT El{ IST IK MA l~SltALL DE (;

PENGGUNAAN ESAI T~J{HADAP . M PlJ RA

ASPAL A -W '

LEMB I{ PE (;ESAll

KATA PENGANTAR

Puji syukur kepada Allah SWT atas segala rahmat dan karuniaNya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “Karakteristik Marshall Dengan Penggunaan Sesai Terhadap Campuran Aspal AC-WC”.

Tugas Akhir ini disusun untuk melegkapi salah satu syarat bagi Mahasiswa Program Studi Diploma III Teknik Sipil, Politeknik Negeri Bengkalis.

Banyak pihak yang telah membantu dalam penulisan Tugas Akhir ini, baik secara langsung maupun tidak langsung, oleh karena itu diucapkan terima kasih kepada :

1. Bapak Juli Ardita Pribadi, M.T. M. Sc selaku Kepala Jurusan Teknik Sipil, Politeknik Negeri Bengkalis

2. Bapak Dedi Enda, M.T selaku Kepala Program Studi Teknik Sipil, Politeknik Negeri Bengkalis

3. Bapak. Marhadi Sastra, S.T, M.Sc selaku Dosen Pembimbing yang telah menyuport tanpa lelahnya dan ilmu yang telah diberikan.

4. Bapak Penguji I, II, dan III yang telah memberikan saran dan masukan selama ini.

5. Seluruh rekan – rekan teman, keluarga yang telah membantu suport dalam penulisan Tugas Akhir ini.

Semoga amal baik mereka mendapatkan balasan dari Allah SWT dengan balasan berlipat ganda. Perlu disadari bahwa dengan keterbatasan, Tugas Akhir ini masih jauh dari kata sampurna. Sehingga kritik dan masukan yang membangun sangat penulis harapkan demi sempurnanya Tugas Akhir ini kedepan. Akhirnya semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak yang berkepentingan.

Bengkalis, 06 Oktober 2021

Khairul Saleh

DAFTAR ISI

COVER ... i

LEMBAR PENGESAHAN ... ii

PERNYATAAN KEASLIAN TUGAS AKHIR... iv

ABSTRAK (Bahasa Indonesia) ABSTRACK (Bahasa Inggris) ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... ix

DAFTAR TABEL... xi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Ruang Lingkup dan Batasan Masalah ... 2

1.3 Manfaat Penulisan ... 3

1.4 Manfaat Penulisan ... 3

1.5 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1 Dasar Teori ... 4

2.2 Kerangka Pemikiran ... 5

BAB III METODE PENELITIAN 3.1 Alat dan Bahan ... 19

3.2 Tahapan Penelitian ... 22

3.3 Diagram Alir ... 33

BAB IV HASIL DAN PEMBAHASAAN 4.1 Hasil Pengujian Material ... 33

4.2 Kadar Aspal Rencana ... 43

4.3 Kadar Aspal Optimum ... 43

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 50

5.2 Saran ... 51

DAFTAR PUSTAKA ... 52

LAMPIRAN ... 54

DAFTAR GAMBAR

Gambar 1.1 Dokumentasi Sesai ... 2

Gambar 2.1 Lapisan Permukaan Lentur... 5

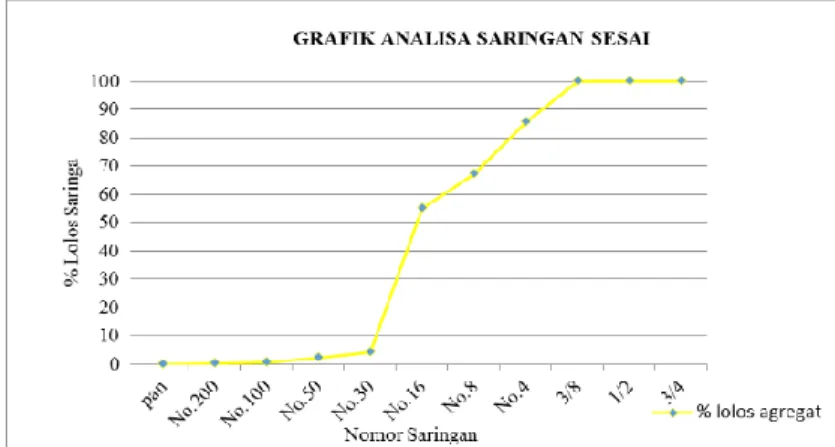

Gambar 3.1 Grafik Analisa Saringan Sesai... 27

Gambar 3.2 Pengujian Berat Jenis Sesai ... 28

Gambar 3.1 Diagram Alir Pengujian Karakteristik Marshall ... 31

Gambar 4.1 Grafik Stabilitas Kadar Aspal Rencana ... 46

Gambar 4.2 Grafik Flow Kadar Aspal Rencana ... 37

Gambar 4.3 sGrafik VFWA Kadar Aspal Rencana ... 38

Gambar 4.4 Grafik VMA Kadar Aspal Rencana ... 39

Gambar 4.5 Grafik VIM Kadar Aspal Rencana ... 40

Gambar 4.6 Grafik Marshall Quentient Kadar Aspal Rencana ... 42

Gambar 4.7 Grafik Stabilitas Kadar Aspal Optimum ... 44

Gambar 4.8 Grafik Kelelehan (Flow) Kadar Aspal Optimum ... 45

Gambar 4.9 Grafik Marshall Quetient Kadar Aspal Optimum ... 45

Gambar 4.10 Grafik VITM Kadar Aspal Optimum... 46

Gambar 4.11 Grafik VFWA Kadar Aspal Optimum ... 47

Gambar 4.13 Grafik Density Kadar Aspal Optimum ... 48

DAFTAR TABEL

Tabel 2.1 Ketentuan Agregat Kasar ... 5

Tabel 2.2 Ketentuan Agregat Halus ... 6

Tabel 2.3 Ketentuan Pengujian Aspal ... 6

Tabel 2.3 Gradasi Agregat Gabungan Untuk Campuran Aspal ... 7

Tabel 3.1 Jenis dan Metode Pengujian ... 22

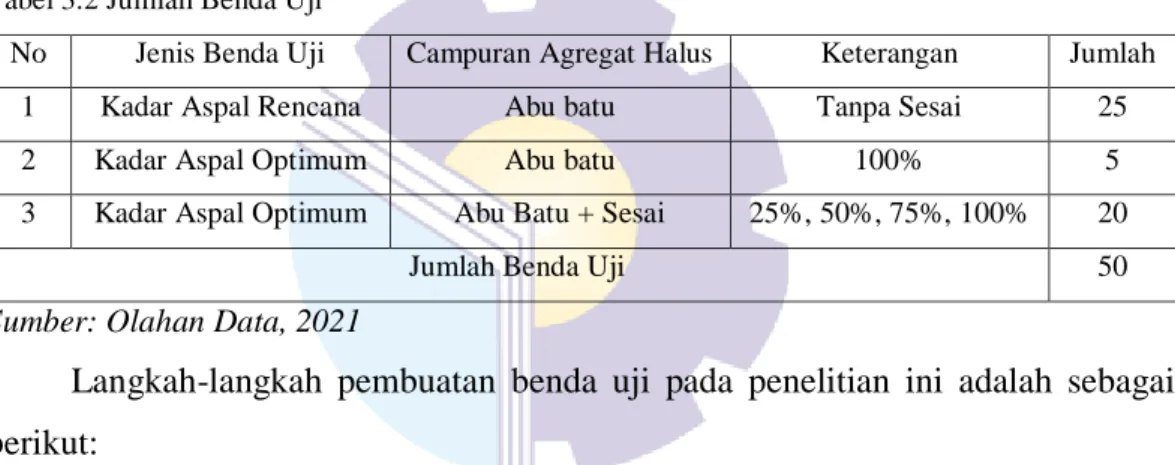

Tabel 3.2 Jumlah Benda Uji ... 28

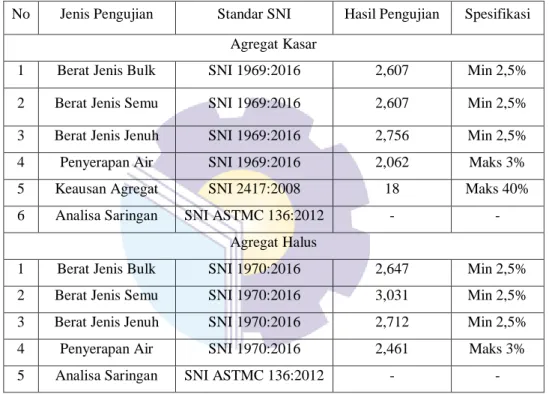

Tabel 4.1 Karakteristik Agregat ... 33

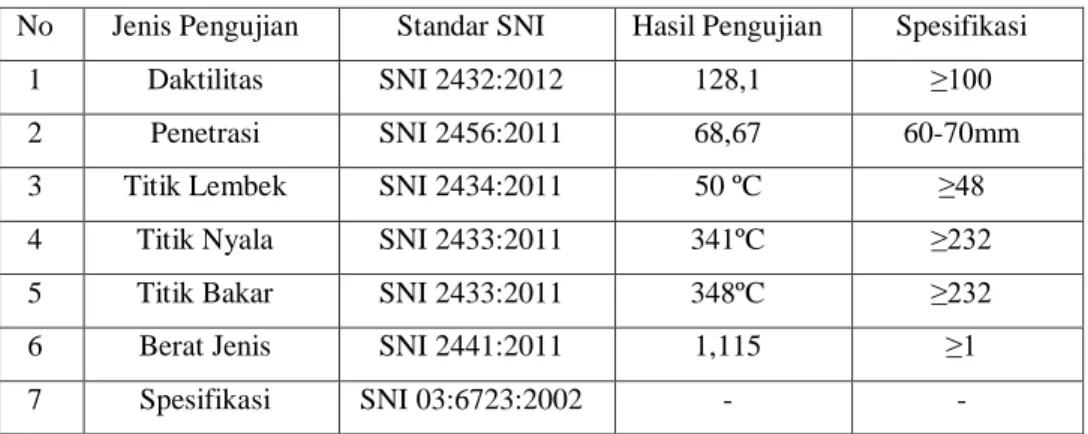

Tabel 4.2 Pengujian Aspal ... 33

Tabel 4.3 Gradasi AC-WC ... 34

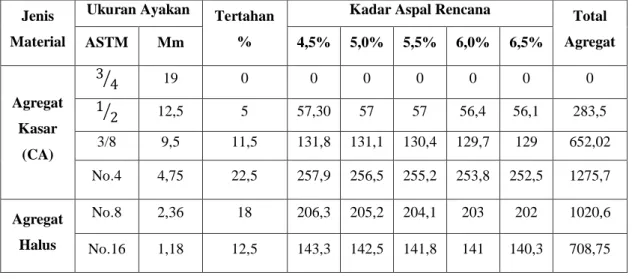

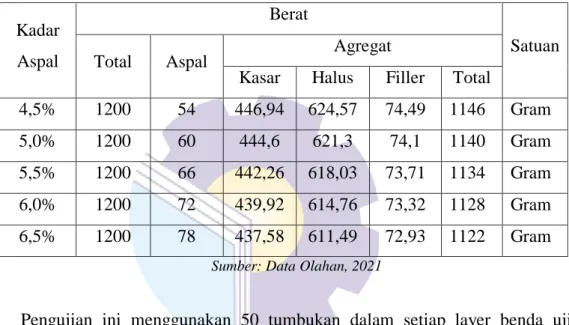

Tabel 4.4 Berat material benda uji KAR ... 35

Tabel 4.5 Berat gradasi campuran aspal laston AC-WC... 35

Tabel 4.6 Hasil Pengujian KAR ... 36

Tabel 4.7 Rencangan Campuran Agregat ... 43

Tabel 4.8 Hasil Rekapitulasi Karakteristik Marshall pada KAO ... 49

DAFTAR GAMBAR

Gambar 1.1 Dokumentasi Sesai ... 2

Gambar 2.1 Lapisan Permukaan Lentur... 5

Gambar 3.1 Grafik Analisa Saringan Sesai... 27

Gambar 3.2 Pengujian Berat Jenis Sesai ... 28

Gambar 3.1 Diagram Alir Pengujian Karakteristik Marshall ... 31

Gambar 4.1 Grafik Stabilitas Kadar Aspal Rencana ... 46

Gambar 4.2 Grafik Flow Kadar Aspal Rencana ... 37

Gambar 4.3 sGrafik VFWA Kadar Aspal Rencana ... 38

Gambar 4.4 Grafik VMA Kadar Aspal Rencana ... 39

Gambar 4.5 Grafik VIM Kadar Aspal Rencana ... 40

Gambar 4.6 Grafik Marshall Quentient Kadar Aspal Rencana ... 42

Gambar 4.7 Grafik Stabilitas Kadar Aspal Optimum ... 44

Gambar 4.8 Grafik Kelelehan (Flow) Kadar Aspal Optimum ... 45

Gambar 4.9 Grafik Marshall Quetient Kadar Aspal Optimum ... 45

Gambar 4.10 Grafik VITM Kadar Aspal Optimum... 46

Gambar 4.11 Grafik VFWA Kadar Aspal Optimum ... 47

Gambar 4.13 Grafik Density Kadar Aspal Optimum ... 48

DAFTAR TABEL

Tabel 2.1 Ketentuan Agregat Kasar ... 5

Tabel 2.2 Ketentuan Agregat Halus ... 6

Tabel 2.3 Ketentuan Pengujian Aspal ... 6

Tabel 2.3 Gradasi Agregat Gabungan Untuk Campuran Aspal ... 7

Tabel 3.1 Jenis dan Metode Pengujian ... 22

Tabel 3.2 Jumlah Benda Uji ... 28

Tabel 4.1 Karakteristik Agregat ... 33

Tabel 4.2 Pengujian Aspal ... 33

Tabel 4.3 Gradasi AC-WC ... 34

Tabel 4.4 Berat material benda uji KAR ... 35

Tabel 4.5 Berat gradasi campuran aspal laston AC-WC... 35

Tabel 4.6 Hasil Pengujian KAR ... 36

Tabel 4.7 Rencangan Campuran Agregat ... 43

Tabel 4.8 Hasil Rekapitulasi Karakteristik Marshall pada KAO ... 49

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Karakteristik Marshall adalah kemampuan suatu campuran aspal untuk menerima beban sampai terjadinya alir (flow) yang dinyatakan dalam kilogram, sedangkan alir (flow) adalah keadaan perubahan bentuk suatu campuran aspal yang terjadi akibat suatu beban yang dinyatakan dalam mm. (SNI 06-2489-1991).

Beton aspal merupakan salah satu jenis perkerasan konstruksi perkerasan lentur. Jenis perkerasan ini dipilih karena hasil akhirnya yang baik dan nyaman.

Salah satu untuk mencegah terjadinya kerusakan pada perkerasan jalan akibat beban muatan kendaraan adalah dengan meningkatkan kualitas dan stabilitas perkerasan tersebut. Oleh karena itu, penulis akan melakukan penelitian penggunaan Sesai sebagai bahan penggantian untuk mendapatkan kualitas lapisan perkerasan yang baik dan memanfaatkan sampah – sampah dipinggir pantai (Sesai). Namun mungkin sampah dipinggir pantai yaitu salah satunya Sesai dapat dimanfaatkan sebagai alternatif bahan penggantian pada campuran perkerasan jalan. Sehingga penulis tertarik untuk melakukan penelitian yang sebelum ini belum pernah melakukan penelitian Sesai sebagai bahan penggantian pada campuran lapisan aspal AC-WC. Pemanfaatan ini untuk mengurangi anggaran pendanaan tersebut sehingga tidak akan menyebabkan dampak yang negatif namun dapat memberikan keuntungan bagi masyarakan dan lingkungan.

Sesai adalah butir – butiran dipinggir pantai yang berwarna kehitaman.

Dari informasi masyarakat Kabupaten Bengkalis butiran ini tersebut setempat menyebutnya yaitu Sesai dan penulis sangat tertarik untuk melakukan penelitian sebagai bahan penggantian pada campuran lapisan AC-WC.

2 Gambar 1.1 Gambar Sesai

(Sumber: Dokumentasi Lapangan)

Pemanfaatan dari penggunaan Sesai adalah bagaimana memanfaatkan sampah – sampah dipinggir pantai yaitu disebut Sesai dapat digunakan bagi masyarakat dan lingkungan. Dapat menambah variasi studi pustaka mengenai pemanfaatan Sesai sebagai bahan penggantian pada lapisan aspal beton.

1.2 Ruang Lingkup dan Batasan Masalah

Ruang lingkup dari penelitian ini menjelaskan tentang bagaimana karateristik marshall pada campuran aspal (AC-WC) dengan bahan pengganti Sesai, sifat – sifat aspal dengan pengganti Sesai berapa persentasi pengganti Sesai yang ideal dan juga salah satu solusi memberikan keuntungan bagi masyarakat dan lingkungan.

Adapun masalah dalam penelitian ini adalah sebagai berikut :

1. Jenis perkerasan/campuran yang digunakan adalah Lapisan Aspal Beton (Laston) AC-WC dengan menggunakan Spesifikasi Umum Bina Marga 2018

2. Aspal yang digunakan adalah aspal PEN 60 – 70

3. Agregat kasar yang digunakan berupa batu pecah Tanjung Balai Karimun 4. Agregat halus yang digunakan berupa pasir.

5. Jenis bahan pengisi (filler) yang digunakan abu batu dan Sesai dengan lolos saringan 200.

3 6. Sesai sebagai bahan pengisi (filler) yang berasal dari pantai perapat tunggal

Kecamatan Bengkalis – Riau.

7. Kadar Sesai yang digunakan yaitu dengan kadar 0%, 25%, 50%, 75%, 100%

8. Metode pengujian yang digunakan adalah Marshall Test.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui hasil yang didapat setelah menggunakan Sesai sebagai bahan penambah/pengganti karakteristik marshall.

1.4 Manfaat Penulisan

Diharapkan dengan penggantian Sesai dapat dimanfaatkan penggunaannya sebagai program alternatif untuk menentukan Karakteristik Marshall.

1.5 Sistematika Penulisan BAB I PENDAHULUAN

Pada bab ini akan berisikan tentang teori – teori yang relevan dengan pokok bahasan dalam penelitian tugas akhir ini khususnya yang berkaitan dengan pengujian Marshall Test.

BAB II TINJAUAN PUSTAKA

Pada bab ini akan berisikan tentang metode bahan atau materi dan alat yang digunakan, data yang dibutuhkan, prosedur pelaksaan, cara kerja dan variabel Tugas Akhir.

BAB III METODE PENELITIAN

Pada bab ini akan berisikan tentang metode, bahan atau materi dan alat yang digunakan, data yang dibutuhkan, prosedur pelaksaan, cara kerja dan variabel tugas akhir.

BAB IV HASIL DAN PEMBAHASAN

Pada bab ini berisikan hasil dan pengujian. Hasil analisis Tugas Akhir dalam bentuk tabel, grafik, gambar atu bentuk lain agar pembaca dapat lebih mudah mengikuti uraian pembahasan.

4 BAB V KESIMPULAN DAN SARAN

Pada bab ini merupakan bab terakhir yang akan dipaparkan kesimpulan dari hasil penelitian yang dilakukan, kemudian penulis memberikan saran – saran yang mungkin bermanfaat bagi pembaca.

4

BAB II

TINJAUAN PUSTAKA

2.1. Campuran Aspal

Campuran beraspal adalah suatu kombinasi campuran antara agregat dan aspal. Dalam campuran beraspal, aspal berperan sebagai pengikat atau lem antar partikel agregat, dan agregat berperan sebagai tulangan. Sifat – sifat mekanisme aspal dalam campuran beraspal diperoleh dari friksi dan kohesi dari bahan – bahan pembentuknya. Friksi agregat diperoleh dari friksi dan kohesi dari bahan – bahan pembentuknya. Friksi agregat diperoleh dari ikatan antar butir agregat (interlocking), dan kekuatannya tergantung pada gradasi, tekstur permukaan, bentuk butiran dan ukuran agregat maksimum yang digunakan. Sedangkan sifat kohesinya diperoleh dari sifat – sifat aspal yang digunakan. Oleh karena itu, kinerja campuran beraspal sangat dipengaruhi oleh sifat – sifat agregat dan aspal serta sifat – sifat agregat dan aspal serta sifat – sifat campuran padat yang sudah terbentuk dari kedua bahan tersebut. Perkerasan beraspal dengan kinerja yang sesuai dengan persyaratan tidakakan dapat diperoleh jika bahan yang digunakan tidak memenuhi syarat, meskipun peralatan dan metode kerja yang digunakan telah sesuai. (Prasarana Wilayah,2006).

2.2 Struktur Lapisan Lentur

2.2.1 Lapisan Permukaan (Surface Course)

Lapisan Permukaan (Surface Course), merupakan lapisan teratas dari konstruksi jalan yang berhubungan langsung dengan beban kendaraan yang melintas pada permukaan ini dan bersifat kedap air ataupun porous. Lapisan permukaan pada jenis perkerasan lentur terdiri atas Asphalt Concrete Based Course (ACBC) dan Asphalt Concrete Wearing Course (ACWC) dengan ketebalan tertentu, pada lapisan ACWC merupakan lapisan aus dan lebih halus permukaannya. Ketebalan ACBC biasanya kisaran kurang lebih 10 cm dan ACWC kisaran 5cm, sedangkan perekat natar lapisan ACBC dan ACWC disebut Tack Coat.

5 Gambar : 2.1 Lapisan Permukaan Lentur

Sumber: Thoengsal, J (2014)

Perkerasan komposit merupakan gabungan konstruksi lapisan perkerasan lentur (flexible pavement) di atasnya, dimana kedua jenis perkerasan ini bekerja sama dalam memilkul beban lalu lintas. Untuk ini maka perlu ada persyaratan ketebalan perkerasan aspal agar mempunyai kekakuan yang cukup serta dapat mencegah retak refleksi dari perkerasan beton di bawah.

2.3 Material Campuran Aspal

Campuran aspal merupakan campuran yang terdiri darikombinasi agregat yang dicampur dengan aspal, pencampuran dilakukan sedemikian rupa sehingga permukaan agregat terselimuti aspal dengan seragam. Material campuran antara lain :

1. Agregat Kasar

Agregat kasar adalah material yang tertahan pada saringan No. 8 (2,36 mm).

Agregat kasar untuk campuran aspal harus terdiri dari batu pecah yang bersih, kuat, kering, bersudut, bebas dari kotoran lempung dan material asing lainnya serta mempunyai tekstur permukaan yang kasar dan tidak bulat agar dapat memberikan sifat interlocking yang baik dengan material lain.

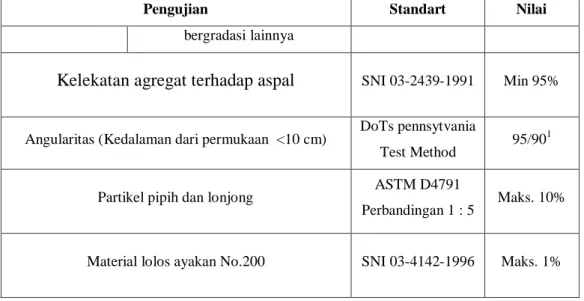

Tabel 2.1 Ketentuan Agregat Kasar

Pengujian Standart Nilai

Kekekalan bentuk agregat terhadap larutan natrium dan

magnesium sulfat SNI 3407-2008 Maks. 12%

Abrasi dengan mesin los angeles

Campuran AC bergradasi kasar

SNI 2417-2008 Maks. 30%

Semua jenis campuran aspal Maks. 40%

6

Pengujian Standart Nilai

bergradasi lainnya

Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min 95%

Angularitas (Kedalaman dari permukaan <10 cm) DoTs pennsytvania

Test Method 95/901 Partikel pipih dan lonjong ASTM D4791

Perbandingan 1 : 5 Maks. 10%

Material lolos ayakan No.200 SNI 03-4142-1996 Maks. 1%

Sumber: Spesifikasi Bina Marga 2018

Agregat sebagai komponen utama atau kerangka dari lapisan perkerasan jalan yaitu mengandung 90% - 95% agregat berdasarkan persentase berat atau 75% - 85% agregat berdasarkan persentase volume (Sukirman,2003).

Sifat agregat yang menentukan kualitasnya sebagai material perkerasan jalan adalah gradasi, kebersihan, kekerasan dan ketahanan agregat,bentuk butir, tekstur permukaan, porositas, kemampuan untuk menyerap air, berat jenis, dan daya pelekatan dengan aspal (Sukirman,2003)

2. Agregat Halus

Agregat halus adalah agregat dengan ukuran terkecil lolos saringan no.8 (2.36 mm) dan tertahan diatas saringan no.200 (0.075 mm). Agregat halus dapat meningkatkan stabilitas campuran dengan penguncian antara butiran.

Jenis perkerasan ini dipilih karena hasil akhirnya yang baik dan nyaman.

Salah satu untuk mencegah terjadinya kerusakan pada perkerasan jalan akibat beban muatan kendaraan adalah dengan meningkatkan kualitas dan stabilitas perkerasan tersebut. Namun mungkin sampah dipinggir pantai yaitu salah satunya Sesai dapat dimanfaatkan sebagai alternatif bahan penambahan pada campuran perkerasan jalan.

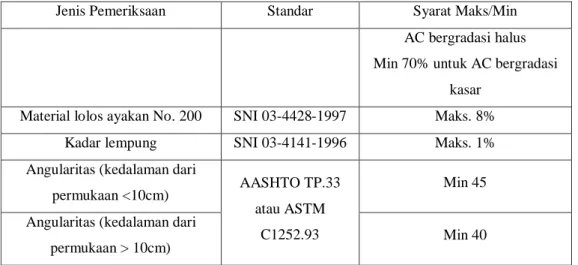

Tabel 2.2 Ketentuan Agregat Halus

Jenis Pemeriksaan Standar Syarat Maks/Min

Nilai setara pasir SNI 03-4428-1997 MIN 50% untuk SS, HRS, dan

7

Jenis Pemeriksaan Standar Syarat Maks/Min

AC bergradasi halus Min 70% untuk AC bergradasi

kasar Material lolos ayakan No. 200 SNI 03-4428-1997 Maks. 8%

Kadar lempung SNI 03-4141-1996 Maks. 1%

Angularitas (kedalaman dari

permukaan <10cm) AASHTO TP.33 atau ASTM

C1252.93

Min 45 Angularitas (kedalaman dari

permukaan > 10cm) Min 40

Sumber: Spesifikasi Bina Marga 2018

3. Aspal

Aspal adalah material yang pada temperatur ruang berbentuk padat sampai agak padat, jika dipanaskan sampai temperatur tertentu aspal dapat menjadi lunak/cair sehingga dapat membungkus partikel agregat yang ada pada waktu pembuatan campuran aspal atau dapat masuk ke dalam pori – pori yang ada, jika temperatur menurun aspal akan mengeras dan mengikat agregat pada tempatnya (Termoplastis). Aspal merupakan material pembentuk campuran perkerasan jalan.

Bentuknya aspal dalam campuran berkisar antara 4 – 10% berdasarkan berat campuran total. Fungsi aspal pada perkerasan jalan adalah sebagai bahan pengikat dan sebagai bahan pengisi.

Tabel 2.3 Ketentuan – ketentuan untuk aspal keras pen 60/70

No Jenis Pengujian Metode Persyaratan

1 Penetrasi pada 25ºC (0,1 mm) SNI 06-2456-1991 60 – 70 2 Viskositas 135ºC (еSt) SNI 06-6441-2000 385 3 Titik lembek (ºC) SNI 06-2434-1991 >48 4 Daktilitas pada 25ºC (cm) SNI 06-2432-1991 >100 5 Titik nyala (ºC) SNI 06-2433-1991 >232 6 Kelarutan dlm Toluene(%) ASTM D 5546 >99

7 Berat jenis SNI 06-2441-1991 >1,0

8 Berat yang hilang(%) SNI 06-2441-1991 <0,8

Sumber: Kementrian Perkerjaan Umum, 2018

8 4. Material Pengisi (Filler)

Material pengisi yaitu material yang lolos saringan No. 200 (0,075 mm), filler berfungsi untuk mengurangi jumlah rongga dam campuran, bahan filler dapat berupa Sesai, debu batu.

2.4 Filler Sesai

Penelitian menggunakan butiran – butiran kecil ditepi pantai yaitu sesai, sesai ini berwana hitam dan struktuk nya bersifat keras, dalam penelitian ini penulis menggunakan sesai dari daerah Pantai Perapat Tunggal Kecamatan Bengkalis Kabupaten Bengkalis. Selain itu sesai ini tidak semua pantai diwilayah Indonesia yang ada mempunyai sesai, seperti daerah Kabupaten Bengkalis dan Kepulauan Meranti.

Gambar 2.2 Gambar Sesai Sumber : Dokumentasi Lapangan

Namun sesai ini konon katanya berasal dari bakau/mangrove yang terkikir dari hamparan ombak ditepi laut. Sehingga penulis tertarik untuk melakukan penelitian ini yang sebelum ini belum pernah melakukan penelitian sesai sebagai bahan pengganti filler pada campuran lapisan aspal AC- WC.

2.5 Karakteristik Marshall

Karakteristik campuran aspal panas agregat aspal dapat diukur dengan sifat- sifat marshall yang ditunjukkan pada nilai-nilai sebagai berikut:

1. Kerapatan (Density)

9 Density merupakan tingkat kerapatan campuran setelah dipadatkan.

Semakin tinggi nilai density suatu campuran menunjukkan bahwa kerapatannya semakin baik .

2. Stabilitas

Setabilitas merupakan kemampuan lapis keras untuk menahan deformasi akibat beban lalu lintas yang bekerja diatasnya tanpa mengalami perubahan bentuk tetap seperti gelombang dan alur. Nilai stabilitas dipengaruhi oleh bentuk, kualitas, tekstur permukaan dan gradasi agregat yaitu gesekan antar butiran agregat dan penguncian antar agregat, daya lekat dan kadar aspal dalam campuran. Penggunaan aspal dalam campuran akan menentukan nilai stabilitas campuran tersebut. Seiring dengan penambahan aspal, nilai stabilitas campuran aspal akan meningkat hingga batas maksimum.

Penambahan aspal diatas batas maksimum justru akan menurunkan stabilitas campuran itu sendiri sehingga lapis perkerasan menjadi kaku dan bersifat getas, nilai stabilitas berpengaruh pada fleksibilitas lapis perkerasan yang dihasilkan.

3. Void in the Mineral Aggregate (VMA)

VMA adalah rongga udara antar butir agregat aspal padat, termasuk rongga udara dan kadar aspal efektif yang dinyatakan dalam persen terhadap total volume. Kuantitas rongga udara di pengaruhi terhadap kinerja suatu campuran karena jika VMA terlalu kecil maka campuran bisa mengalami masalah durabilitas dan jika VMA terlalu besar maka campuran akan memperlihatkan masalah stabilitas dan tidak ekonomis untuk produksi. Nilai VMA dipengaruhi oleh faktor pemadatan, yaitu data dan temperatur pemadatan, gradasi agregat dan kadar aspal. Nilai VMA ini berpengaruh pada sifat kekedapan campuran terhadap air dan udara serta sifat elastis campuran. Dapat juga dikatakan bahwa nilai VMA menetukan stabilitas, fleksibilitas dan durabilitas. Nilai VMA diisyaratkan adalah minimum 15%.

10 4. Void in the Mix (VIM)

VIM merupakan persentase rongga yang terdapat dalam total campuran.

Nilai VIM berpengaruh terhadap keawetan lapis perkerasan, semakin tinggi nilai VIM menunjukkan semakin besar rongga dalam campuran sehingga campuran bersifat porous. Hal ini mengakibatkan campuran menjadi kurang rapat sehingga air dan udara mudah memasuki rongga-rongga dalam campuran yang mengakibatkan aspal mudah teroksidasi sehingga menyebabkan lekatan antar butiran agregat berkurang sehingga terjadi pelepasan butiran dan pengelupasan permukaan pada lapis perkerasan.

Nilai VIM terlalu rendah akan menyebabkan bleading karena suhu yang tinggi maka viskositas aspal menurun sesuai sifat termoplastisnya. Pada saat itu apabila lapis perkerasan menerima beban lalu lintas maka aspal akan terdesak keluar permukaan karena tidak cukup rongga bagi aspal untuk melakukan penetrasi dalam lapisan perkerasan. Nilai VIM yang lebih dari ketentuan akan mengakibatkan berkurangnya keawetan lapis perkerasan, karena rongga terlalu besar akan mudah terjadi oksidasi.

5. Void Filled with Asphalt (VFA)

VFA merupakan persentase rongga terisi aspal pada campuran setelah mengalami proses pemadatan, yaitu jumlah dan temperatur pemadatan, gradasi agregat dan kadar aspal. Nilai VFA berpengaruh pada sifat kedapan campuran terhadap air dan udara serta sifat campuran elastisitas campuran.

Dengan kata lain VFA menentukan stabilitas, fleksibilitas dan durabilitas semakin tinggi nilai VFA berarti semakin banyak rongga dalam campuran yang terisi aspal sehingga kekedapan campuran terhadap air dan udara juga semakin tinggi, tetapi nilai VFA terlalu tinggi akan mengakibatkan bleeding. Niali VFA yang terlalu kecil akan menyebabkan campuran kurang kedap terhadap air dan udara karena lapisan film aspal akan menjadi tipis dan akan mudah retak bila menerima penambahan beban sehingga campuran aspal mudah teroksidasi yang akhirnya menyebabkan lapis perkerasan tidak akan lama.

11 6. Kelelehan (flow)

Flow adalah besarnya deformasi vertikal benda uji yang terjadi pada awal pembebanan sehingga durabilitas menurun, yang menunjukkan besarnya deformasi yang terjadi pada lapis perkerasan akibat menahan beban yang diterimanya. Deformasi yang terjadi erat kaitannya dengan sifat-sifat marhall yang lain seperti stabilitas, VIM dan VFA. Nilai flow dipengaruhi oleh kadar dan viskositas aspal, gradasi agregat jumlah dan temperatur pemadatan. Campuran yang memiliki angka kelelehan rendah dengan stabilitas tinggi cenderung menjadi kaku dan getas sedangkan campuran yang memiliki angka kelelehan tinggi dan stabilitas rendah cenderung plastis dan mudah berubah bentuk apabila mendapat beban lalu lintas.

Kerapatan campuran yang baik, kadar aspal yang cukup dan stabilitas yang baik akan memberikan pengaruh penurunan nilai flow. Nilai flow yang rendah akan mengakibatkan campuran menjadi kaku sehingga lapis perkerasan menjadi mudah retak, sedangkan campuran dengan nilai flow tinggi akan menghasilkan lapis perkerasan yang plastis sehingga perkerasan akan mudah mengalami perubahan bentuk seperti gelombang dan alur.

7. Hasil Bagi Marshall (MQ)

MQ merupakan hasil bagi antara stabilitas dengan flow. Nilai MQ akan memberikan nilai fleksibilitas campuran. Semakin besar nilai MQ berarti campuran semakin kaku, sebaliknya bila semakin kecil nilainya makanya campuran semakin lentur. Nilai MQ dipengaruhi oleh stabilitas dan flow.

Nilai MQ diisyaratkan minimal 250 kg/mm. Nilai MQ dibawah 250 kg/mm mengakibatkan perkerasan mudah mengalami wasboarding, ruting, dan bleeding.

a. Hubungan Antara Kadar Aspal dengan Parameter Marshall

Kecendrungan bentuk lengkung hubungan antar kadar aspal dengan parameter Marshall adalah :

1. Stabilitas akan meningkatkan jika kadar aspal bertambah, sampai mencapai nilai maksimum, dan setelah nilai stabilitas itu menurun

12 2. Kelelehan atau flow akan terus meningkat dengan meningkatnya kadar

aspal

3. Lengkung berat volume identik dengan lengkung stabilitas, tetapi nilai stabilitas tercapai pada kadar aspal yang sedikit lebih tinggi dari kadar aspal untuk mencapai VMA stabilitas maksimum

4. Lengkung VIM akan terus menurun dengan bertambahnya kadar aspal sampai secara ultimit mencapai nilai minimum

5. Lengkung VMA akan turun sampai mencapai nilai minimum dan kemudian kembali bertambahnya kadar aspal

6. Lengkung FVA akan bertambah dengan bertambahnya kadar aspal, karena dalam hal ini makin banyak terisi oleh aspal

b. Volumetrik Campuran Beraspal

Kinerja campuran beraspal sangat ditentukan oleh volumetrik campuran dalam keadaan padat yang terdiri dari rongga udara dalam campuran (VIM), rongga udara diantara agregat (VMA), rongga terisi aspal (VFA)

Keterangan :

VIM = Volume rongga udara dalam campuran VMA = Volume rongga diantara mineral agregat VFA = Volume rongga terisi aspal

Vba = Volume aspal yang diserap agregat

Vsb = Volume agregat (berdasarkan berat jenis bulk/curah) Vb = Volume aspal

Vse = Volume agregat (berdasarkan berat jenis efektif) Vmm = Volume campuran tanpa rongga udara

Vmb = Volume bulk/curah campuran padat

2.6 Pengujian Marshall 2.6.1 Gradasi Agregat

Gradasi atau distribusi partikel – partikel berdasarkan ukuran agregat merupakan hal yang penting dalam menentukan stabilitas perkerasan. Gradasi agregat diperoleh dari hasil Analisa Saringan, dengan menggunakan satu set

13 saringan, gimana saringan yang paling kasar diletakkan diatas dan yang halus dibawahnya. Gradasi agregat dapat dibedakan atas gradasi seraga, gradasi seragam, gradasi rapat, dan gradasi buruk. Agregat bergradasi rapat dapat dikelompokkan menjadi :

1. Agregat bergradasi kasar adalah agregat bergradasi rapat yang didominasi oleh agregat ukuran butiran kasar.

2. Agregat bergradasi halus adalah agregat bergradasi rapat yang didominasi oleh agregat ukuran butiran halus.

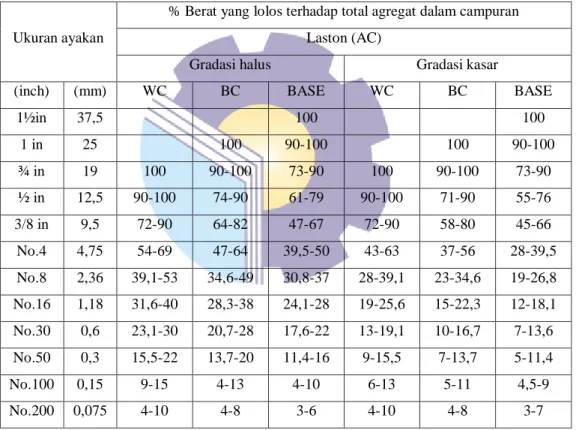

Tabel 2.3 Gradasi agregat gabungan untuk campuran aspal

Ukuran ayakan

% Berat yang lolos terhadap total agregat dalam campuran Laston (AC)

Gradasi halus Gradasi kasar

(inch) (mm) WC BC BASE WC BC BASE

1½in 37,5 100 100

1 in 25 100 90-100 100 90-100

¾ in 19 100 90-100 73-90 100 90-100 73-90

½ in 12,5 90-100 74-90 61-79 90-100 71-90 55-76 3/8 in 9,5 72-90 64-82 47-67 72-90 58-80 45-66 No.4 4,75 54-69 47-64 39,5-50 43-63 37-56 28-39,5 No.8 2,36 39,1-53 34,6-49 30,8-37 28-39,1 23-34,6 19-26,8 No.16 1,18 31,6-40 28,3-38 24,1-28 19-25,6 15-22,3 12-18,1 No.30 0,6 23,1-30 20,7-28 17,6-22 13-19,1 10-16,7 7-13,6 No.50 0,3 15,5-22 13,7-20 11,4-16 9-15,5 7-13,7 5-11,4

No.100 0,15 9-15 4-13 4-10 6-13 5-11 4,5-9

No.200 0,075 4-10 4-8 3-6 4-10 4-8 3-7

(Sumber: Spesifikasi Bina Marga,2018)

3. Karakteristik Beton Aspal

Karakteristik campuran yang harus dimiliki oleh campuran aspal beton campuran panas adalah:

1. Stabilitas 2. Durabilitas 3. Fleksibilitas 4. Tahanan geser

14 5. Ketahanan kelelehan

6. Kemudahan pekerjaan 7. Impermeability

2.6.2 Kadar Aspal

Tahapan awal untuk membuat suatu formula campuran rencana adalah menggabungkan agregat (batu pecah, abu batu, pasir,dan Sesai) dengan persentase tertentu untuk mendapatkan suatu agregat gabungan dengan gradasi yang memenuhi spesifikasi yang diberikan.

Pada pengujian di laboraturium, pada pengujian yang menggunakan metode marshall penentuan kadar aspal dilakukan sebanyak dua kali yaitu :

1. Penentuan Kadar Aspal Rencana

Perkiraan awal kadar aspal rencana dapat direncanakan setelah dilakukan pemilihan dan penggabungan agregat. Rumus perhitungannya sebagai berikut:

( ) ( ) ( ) Keterangan:

Pb = Keterangan kadar aspal rencana

CA = 100% - % agregat kasar yang tertahan saringan No.8 FA = %Agregat halus lolos saringan No.8 - % tertahan No.200 FF = Nilai Persentase filler

K = Konstanta (kira-kira 0,5 – 1,0) 2. Penentuan Kadar Aspal Optimum

Kadar aspal optimum adalah nilai tengah dari rentang kadar aspal yang memenuhi semua spesifikasi campuran. Nilai kadar aspal optimum ditentukan oleh nilai parameter marshall (stabilitas, Flow, VIM, VMA, dan VFB) yang memenuhi batas-batas spesifikasi campuran pada rentang kadar aspal ± 0,5%.

a. Pengujian Analisa Campuran AC-WC

Parameter dan formula untuk menganalisa campuran aspal adalah sebagai berikut:

2.6.2.1 Parameter Perhitungan Metode Marshall 1. Analisa saringan (SNI ASTM C 136:2012)

a.

b.

15 2.6.2.2 Berat jenis dan penyerapan agregat kasar (SNI 1969:2016)

a. ( )

b. ( ) c. ( )

d. ( ) Dengan :

Bk = Berat benda uji kering oven (gram)

Bj = Berat benda uji kering permukaan jenuh (gram) Ba = Berat benda uji dalam air (gram)

2.6.2.3 Berat jenis dan penyerapan agregat halus (SNI 1970:2017) a. ( )

b. ( ) c. ( )

d.

Dengan :

Ba = Berat piknometer + air (gram)

Bt = Berat piknometer + air + benda uji (gram)

2.6.2.4 Berat Jenis Bulk/curah Agregat Campuran (Gsb) (SNI 1970:2017)

Dengan :

Gsb = Berat jenis bulk/curah agregat campuran

P1,P2. = Persentase berat masing-masing fraksi agregat terhadap berat total agregat campuran

G1,G2...= Berat jenis bulk dari masing - masing fraksi agregat (fraksi 1-n) 2.6.2.5 Berat jenis semu (Gsa)

16 Dengan :

Gsa = Berat jenis semu agregat campuran 2.6.2.6 Berat jenis efektif agregat campuran (Gse)

Dengan :

Gse = Berat jenis dari agregat pembentuk beton aspal padat Gmm = Berat jenis maksimum dari beton aspal

Pa = % aspal,persen dari berat total campuran Ga = Berat jenis aspal

100rupakan berat beton aspal yang belum dipadatkan (gram)

2.6.2.7 Berat jenis maksimum campuran dengan perbedaan kadar aspal(Gmm)

Dengan :

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan Ps = %Agregat, persen dari berat total campuran

2.6.2.8 Berat jenis contoh campuran padat (Gmb)

2.6.2.9 Penyerapan aspal

( )

Dengan :

Pab = Kadar aspal yang terabsorbsi ke dalam pori butir agregat (%) Gsb = Berat jenis bulk dari agregat pembentuk beton aspal padat 2.6.2.10 Kadar aspal efektif yang menyelimuti agregat (Pae)

Dengan :

Pae = Kadar aspal efektif yang menyelimuti butir-butir agregat(%) 2.6.2.11 Kadar aspal tengah (P)

17 ( ) ( ) ( )

Dengan :

P = Kadar aspal tengah

CA = Persen agregat tertahan saringan No.8

FA = persen agregat lolos saringan No.8 tertahan saringan No.200 K = Konstanta =0,5 – 1,0 (untuk laston)

2.6.2.12 Volume pori dalam agregat campuran (VMA), sebagai persentase dari berat beton aspal padat

(

) Dengan :

VMA = Volume pori antara agregat didalam beton aspal padat(%) Gmb = Berat jenis bulk beton aspal padat

Gsb = Berat jenis bulk dari agregat pembentuk beton aspal padat Ps = Kadar agregat, % terhadap beton aspal padat

2.6.2.13 Volume pori dalam agregat campuran (VMA), sebagai persentase dari berat agregat

(

) Dengan :

VMA = Volume pori antara agregat didalam beton aspal padat(%) Gmb = Berat jenis bulk beton aspal padat

Gsb = Berat jenis bulk dari agregat pembentuk beton aspal padat Pa = Kadar agregat,(%) terhadap berat agregat

2.6.2.14 Volume pori dalam beton aspal padat(VIM) (

)

Dengan :

VIM = Volume pori dalam beton aspal padat (%)

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan

18 Gmb = Berat jenis bulk dari beton aspal padat

2.6.2.15 Rumus fuller (p) ( )

Dengan :

P = Persentase lolos saringan dengan bukaan saringan d mm D = Ukuran agregat yang diperiksa (mm)

D = Ukuran maksimum agregat yang terdapat dalam campuran (mm)

2.6.2.16 Volume pori antar butiran agregat yang terisi aspal (VFA) ( )

Dengan :

VFA = Volume pori antar butir agregat yang terisi aspal, % dari VMA VMA = Volume pori antara agregat didalam beton aspal padat, % dari

volume bulk beton aspal padat

VIM = Volume pori dalam beton aspal padat, % dari volume bulk beton aspal padat

2.6.2.17 Keausan agregat kasar

Dengan :

a = Berat benda uji semula(gram)

b = Berat benda uji tertahan saringan No.12 (gram)

18

BAB III

METODE PENELITIAN

Pada bab ini akan dijelaskan tahapan-tahapan penelitian dan metode yang digunakan dalam menjawab permasalahan yang telah diidentifikasi pada bab sebelumnya. Untuk menjawab permasalahan tersebut maka perlu dilakukan tahapan - tahapan dengan detail sebagai berikut :

3.1. Alat dan Bahan 3.1.1 Alat

Dalam penelitian/pengujian karakteristik marshall ini penulis menggunakan alat – alat sebagai berikut :

1. Alat pengujian penetrasi aspal a. Penetrometer

Penetrometer adalah alat yang digunakan untuk pengujian penetrasi aspal.

b. Stopwatch

Stopwatch digunakan untuk mengukur waktu ketika proses penetrasi c. Cawan

Cawa berfungsi sebagai wadah aspal padat.

2. Alat pengujian titik lembek aspal a. Bola baja

Bola yang terbuat dari baja yang memiliki diameter 9,5 mm. Setiap bola mempunyai berat 3,5 gram. Bola baja berfungsi sebagai beban saat pemeriksaan titik lembek sehingga nantinya dapat mendesak turun lapisan aspal aspal yang tertahan dalam cincin.

b. Cincin kuningan

Cincin yang terbuat dari bahan kuningan yang berfungsi sebagai tempat aspal saat pengujian titik lembek. Cincin kuningan ini berfungsi sebagai tempat untuk meletakkan aspal yang akan diuji

19 c. Termometer

Termometer adalah alat untuk mengukur suhu, pada pengujian ini digunakan untuk mengukur suhu ruang dan suhu akhir aspal

d. Dudukan benda uji

Dudukan benda uji merupakan alat yang digunakan untuk meletakkan benda uji yang telah diletakkan dalam cincin kuningan. Dudukan benda uji ini dilengkapi dengan tempat untuk menaruh benda uji (cincin kuningan yang telah berisi aspal) yang berlubang pada bagian tempat meletakkan cincin kuningan dan dilengkapi dengan plat dasar dengan jarak tertentu yang digunakan untuk menahan bola baja ketika jatuh (SNI 2434-1991) e. Kompor

Pada pengujian ini kompor berfungsi untuk memanaskan aspal yang akan diuji

f. Gelas ukur

Gelas ukur digunakan wadah yang berisi air es untuk merendam aspal diletakkan dalam dudukan benda uji

g. Alat pengujian titik nyala dan bakar 1. Cleveland open cup

Cleveland open cup merupakan cawan yang digunakan sebagai wadah aspal yang akan dipanaskan. Cleveland open cup berbentuk seperti cawan yang dilengkapi dengan pegangan yang berfungsi mengangkat cleveland open cup ketika masih panas

2. Penjepit termometer

Penjepit termometer digunakan untuk menjepit termometer yang digunakan untuk mengukur suhu aspal ketika dipanaskan

h. Alat pengujian berat jenis aspal 1. Timbangan

Timbangan digunakan untuk mengukur berat aspal dan picnometer 2. Picnometer

20 Picnometer adalah alat/wadah yang digunakan untukmengukur nilai massa jenis

i. Alat pengujian agregat 1. Timbangan

Timbangan digunakan untuk mengukur berat agregat 2. Satu set ayakan agregat

3. Satu set saringan adalah saringan dengan ukuran 37,55 mm(3”); 50,8mm (2”); 19,1mm (3/4”); 12,5mm (1/2”); 9,5mm (3/8”); 4,75mm (No.4);

2,36mm (No.8); 1,18mm (No.16); 0,600mm (No.30); 0,300mm (No.50);

0,150mm (No.100); 0,075mm (No.200), semua saringan disusun secara berurutan mulai dari yang terkecil diposisi paling bawah sampai ukuran terbesar diposisi paling atas

4. Satu set alat pengujian berat jenis dan penyerapan

Satu set alat pengujian berat jenis dan penyerapan berupa oven, timbangan, piring seng, alat uji SSD dan gelas ukur

5. Los angles machine

Los angles machine merupakan mesin untuk menguji pengujian keausan agregat kasar dengan bentuk silinder besi dengan ukuran diameter dalam 711mm atau 28 inch dan panjang 508mm atau 20 inch (SNI- 2417-2008).

Mesin ini akan memutar agregat beserta bola baja didalamnya sebanyak 100 sampai 500 putaran

6. Alat pembuat benda uji 7. Moulding

Moulding atau alat cetak benda uji berbentuk silinder dengan diameter 10,2cm dengan tinggi 7,62cm, mould yang digunakan berjumlah 2buah dan berfungsi sebagai cetakan benda uji, moulding digunakan sebagai cetakan campuran aspal panas agar berbentuk sesuai dengan standar 8. Alat penumbuk benda uji beserta alas tumbukan

Alat penumbuk benda uji mempunyai permukaan tumbuk rata yang berbentuk silinder dengan berat 4,536 kg dan tinggi jatuh bebas 45,7cm.

Dalam penumbuk benda uji juga dilengkapi dengan landasan pemadat

21 yang terdiri dari plat baja berbentuk persegi dengan ukuran 20,32 × 20,32 cm dan tebal sekitar 3cm.

9. Ejector

Ejector merupakan alat untuk mengeluarkan benda uji dari moulding dengan sistem kerja mengeluarkan benda uji secara berlahan

10. Bak pengaduk

Bak pengaduk ini berfungsi sebagai wadah untuk memanasi dan mencampur bahan-bahan campuran benda uji secara keseluruhan seperti aspal dan agregat hingga mencapai suhu maksimum pencampuran yang sudah ditentukan

11. Alat pengujian benda uji dengan metode marshall 12. Marshall test machine

Marshall test machine merupakan alat tekan yang dilengkapi dengan cincin penguji dengan kapasitas 2500 kg atau sekitar 5000 pon, dimana dalam cincin penguji tersebut dilengkapi dengan arloji atau dial dengan ketelitian 0,0025 mm yang berfungsi untuk mengukur stabilitas benda uji.

Kecepatan penekanan dari marshall test machine ini adalah sekitar 50mm/menit.

3.1.2 Bahan Penelitian

Bahan yang penulis gunakan pada pengujian karakteristik marshall ini adalah sebagai berikut :

1. Aspal

2. Agregat kasar 3. Agregat halus 4. Sesai

5. Abu batu

3.2. Tahapan Penelitian

Adapun tahapan-tahapan penelitian ini dimulai dari pengujian karakteristik material sesuai dengan standar spesifikasi Bina Marga 2018.

22 3.2.1 Pengujian Karakteristik Aspal

Pengujian karakteristik aspal meliputi pengujian penetrasi, titik lembek, titik nyala dan titik bakar. Adapun standar yang dijadikan sebagai acuan adalah Standar Nasional Indonesia meliput:

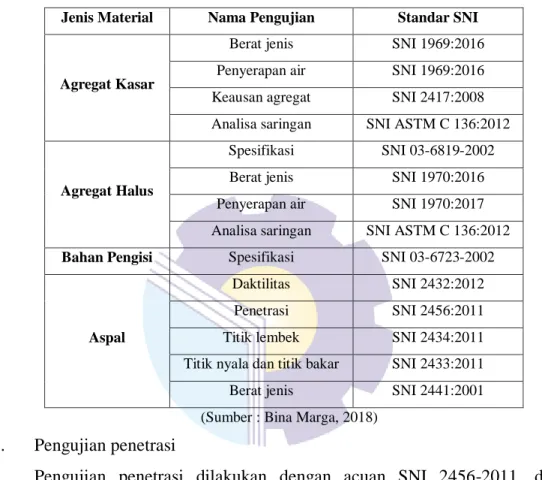

Tabel 3.1 Jenis dan Metode Pengujian

Jenis Material Nama Pengujian Standar SNI

Agregat Kasar

Berat jenis SNI 1969:2016 Penyerapan air SNI 1969:2016 Keausan agregat SNI 2417:2008 Analisa saringan SNI ASTM C 136:2012

Agregat Halus

Spesifikasi SNI 03-6819-2002 Berat jenis SNI 1970:2016 Penyerapan air SNI 1970:2017 Analisa saringan SNI ASTM C 136:2012 Bahan Pengisi Spesifikasi SNI 03-6723-2002

Aspal

Daktilitas SNI 2432:2012 Penetrasi SNI 2456:2011 Titik lembek SNI 2434:2011 Titik nyala dan titik bakar SNI 2433:2011 Berat jenis SNI 2441:2001 (Sumber : Bina Marga, 2018)

1. Pengujian penetrasi

Pengujian penetrasi dilakukan dengan acuan SNI 2456-2011, dengan langkah-langkah proses pengujian sebagai berikut:

a. Menuangkan sampel aspal ke cawan pengujian hingga batas yang ditentukan

b. Merendam cawan kedalam air es hingga suhu aspal berada pada suhu 25ºC c. Meletakkan cawan pada alat penetrometer sesuai dengan posisi

d. Mengatur jarum penetrasi agar tepat diatas permukaan aspal ±0,1mm dan mengatur posisi jarum arloji

e. Menyiapkan stopwatch lalu menekan tombol penetrasi hingga 5 detik dan membaca angka yang ditunjukkan oleh arloji.

23 2. Pengujian Titik Lembek

Pengujian titik lembek dilakukan dengan SNI 2434-2011 dengan langkah- langkah pengujian sebagai berikut;

a. Menyiapkan sampel aspal ke dalam cincin pengujian dan meletakkan kedalam landasan plat

b. Menyiapkan kompor

c. Mengisi air kedalam tabung kaca atau gelas ukur sesuai dengan batas yang ditentukan

d. Meletakkan landasan plat ke dalam gelas ukur lalu meletakkan thermometer ke dalam gelas ukur dan meletakkan bola baja di atas cincin

e. Mengamati serta menghitung waktu setiap kenaikan suhu sebesar 5ºC dan menhitung waktu pada saat bola baja jatuh hingga menyentuh dasar landasan.

3. Pengujian Titik Nyala dan Bakar

Pengujian titik nyala dan bakar dilakukan dengan acuan SNI 2433-2011, Dengan langkah-langkah sebagai berikut:

a. Menyiapkan sampel aspal dan memasukkan ke dalam cawan cleveland open cup hingga batas yang ditentukan

b. Menyiapkan thermometer ke penjepit serta mengatur posisinya lalu menyiapkan kompor untuk pemanasan aspal

c. Memulai stopwatch bersamaan dengan menyalakan kompor dan mengamati kenaikan suhu aspal ketika dipanaskan

d. Menyulut aspal dengan tongkat penyulut setiap kenaikan 2ºC

e. Mengamati setiap nyala api akibat sulutan lalu mencatat titik nyala aspal dan titik bakar aspal.

4. Pengujian Daktilitas

Pengujian ini mencangkup pengujian daktilitas, residu aspal emulasi, residu aspal cair dan bitumen aspal alam yang menunjukkan pelumuran aspal yang diukur disaat putus (SNI 2432 2011)

Langkah-langkah yang digunakan dalam pengujian ini didasari dari SNI 2432;2011

24 a. Mengatur berat jenis air dalam bak perendam alat uji pada mesin

menggunakan garam

b. Lepaskan plat dasar dari cetakan daktilitas c. Pasang benda uji ke mesin pengujian

d. Jalankan mesin dengan kecepatan kostan 50mm pemenit e. Baca dan tulis benda uji saat putus dalam satuan mm 5. Berat Jenis Aspal

Pengujian berat jenis aspal dilakukan dengan acuan SNI 2441-2011, dengan langkah-langkah pengujian sebagai berikut:

a. Menyiapkan aspal

b. Menimbang picnometer kosong lalu mengisi picometer dengan air sesuai dengan batas yang ditentukan dan menimbang picnometer berisi air

c. Memasukkan aspal kedalam picnometer berisi air lalu menimbang picnometer yang berisi air dan aspal

d. Mengisi picnometer kembali dengan air hingga batas yang ditentukan lalu menimbang kembali picnometer

3.2.2 Bahan Pengisi 1. Berat Jenis

Langkah-langkah yang digunakan dalam pengujian ini didasari dari Bina Marga 2018 sebagai berikut:

a. Persiapan alat dan bahan yang dibutuhkan

b. Ayak agregat dengan menggunakan saringan No.200 c. Timbang berat piknometer

d. Rendam didalam water bath selama 30menit dengan ketinggianair 40mm e. Keluarkan piknometer dari gelas ukur dan lap

f. Timbang

g. Isi lagi piknometer dengan air setinggi ¾ dari tingginya kemudian rendam lagi dalam water bath selama 30menit

h. Keluarkan piknometer dari gelas ukur dan lap i. Timbang

25 j. Isi lagi piknometer dengan air setinggi ¾ dari tingginya kemudian rendam

lagi dalam waterbath selama 30menit k. Keluarkan dari waterbath dan lap l. Timbang

m. Keringkan piknometer dan masukkan filler setinggi ½ dari tinggi piknometer lalu rendam lagi didalam waterbath selama 30menit

n. Timbang

o. Isikan air kedalam piknometer setinggi ¾ dari tinggi piknometer p. Goyangkan hingga tidak ada lagi gelembung udara didalamnya q. Rendam didalam waterbath selama 30menit

r. Angkat dan keringkan s. timbang

3.2.3 Pengujian Karakteristik Agregat Kasar

Pengujian karakteristik agregat bertujuan untuk mengetahui sifat material agregat kasar

1. Pengujian Keausan Agregat

Pengujian keausan agregat dengan mesin los angles machine dilakukan dengan acuan SNI 2417-2008, dengan langkah-langkah pengujian sebagai berikut:

a. Mengoven krikil selama 24 jam ±4jam b. Menimbang krikil sebanyak 5kg c. Menyiapkan mesin los angles

d. Memasukkan krikil kedalam mesin los angles lalu mengoperasikan mesin agar berputar 500 putaran

e. Mengeluarkan krikil dari mesin los angles lalu mengayak krikil dengan ayakan No.4 dan menimbang krikil yang tertahan ayakan No.8

2. Analisa Saringan Agregat kasar

Pengujian gradasi agregat kasar dilakukan dengan acuan SNI 1968-1990, dengan langkah-langkah pengujian sebagai berikut;

a. Mengoven krikil selama 24jam ±4jam b. Menimbang krikil sebanyak 5kg

26 c. Menyiapkan saringan dan menyusun sesuai dengan urutan dan menuangkan

krikil kedalam saringan dari urutan teratas

d. Menggoyangkan susunan saringan selama 15 menit lalu melepas saringan satu persatu

e. Menaruh agregat yang tertinggal dari masing-masing fraksi lalu menimbang berat.

3. Berat Jenis Agregat Kasar

Pengujian berat jenis agregat kasar dilakukan dengan acuan SNI 1969-2016, dengan langkah-langkah pengujian sebagai berikut:

a. Menyiapkan krikil sebagai sampel benda uji sebanyak 2 kali 2,5 kg b. Merendam kerikil selama 24jam ±4jam

c. Mengangkat dan meniriskan krikil hingga SSD lalu menimbang kerikil SSD sebanyak 2,5 kg

d. Memasukkan krikil seberat 2,5 kg kedalam keranjang lalu memasukkan keranjang yang berisi krikil kedalam ember yang telah di isi air

e. Mengangkat krikil dari air dan meniriskan lalu mengoven krikil selama 24jam ±4jam

f. Mengangkat krikil dari oven lalu menimbang krikil kering oven 3.2.4 Karakteristik Agregat Halus

1. Analisa Saringan Agregat Halus

Pengujian analisa saringan agregat halus dilakukan dengan acuan SNI ASTM C 136:2012, dengan langkah-langkah pengujian sebagai berikut:

a. Mengoven pasir selama 24jam ±4jam b. Menimbang pasir sebanyak 5kg

c. Menyiapkan saringan dan menyusun sesuai dengan urutan dan menuangkan pasir kedalam saringan dari urutan teratas

d. Menaruh agregat yang tertinggal dari masing-masing fraksi lalu menimbang berat

2. Berat Jenis Agregat Halus

Pengujian berat jenis agregat halus dilakukan dengan acuan SNI 1970-2016, dengan langkah-langkah pengujian sebagai berikut:

27 a. Menyiapkan pasir sebagai sampel benda uji sebanyak 2 kali 500gram

b. Merendam pasir selama 24jam ±4jam

c. Meniriskan dan menghamparkan pasir hingga SSD, memeriksa SSD pasir dengan kerucut kuningan lalu menimbang pasir SSD seberat 500 gram d. Menimbang tabung ukur kosong lalu mengisi tabung ukur dengan air sesuai

batas yang ditentukan dan menimbang tabung ukur berisi air

e. Memasukkan 500 gram pasir SSD kedalam tabung ukur berisi air lalu menimbang tabung ukur berisi air dan pasir

f. Mengisi kembali air kedalam tabung ukur hingga batas yang ditentukan lalu menimbang kembali tabung ukur

g. Mengeluarkan pasir dari dalam tabung ukur dan mengoven pasir selama 24 jam ± 4jam

h. Mengeluarkan pasir dari oven lalu menimbang berat pasir kering oven 3.2.5 Karakteristik Filler Sesai

Filler adalah suatu bahan berbutir halus yang lewat ayakan No.200 (0,075 mm), bahan filler sendiri berupa pecahan kayu yang dijadikan salah satu bahan pengisi filler. Bahan pengisi (filler) harus kering dan bebas dari gumpalan- gumpalan dan merupakan bahan 75% lolos ayakan No.

200 dan mempunyai sifat non plastis. Adapun langkah – langkah pengujian analisa saringan sebagai berikut:

1. Analisa Saringan

a. Mengoven pasir selama 24jam ±4jam b. Menimbang pasir sebanyak 5kg

c. Menyiapkan saringan dan menyusun sesuai dengan urutan dan menuangkan pasir kedalam saringan dari urutan teratas

d. Menaruh agregat yang tertinggal dari masing-masing fraksi lalu menimbang berat.

28 Gambar 3.1 Grafik Analisa Saringan Sesai

Sumber: Olahan Data, 2021

Dari grafik analisa saringan sesai ini sebelum dilakukan penghalusan maka sesai yang dipenguji tidak masuk dalam standar spesifikasi yaitu melebihi 75% lolos saringan No. 200. Maka penulis melakukan penghalusan tersebut sebelum melakukan pengujian analisa saringan sesai (filler). Data setelah penghalusan sesai sebagai berikut:

Gambar 3.2 Grafik Analisa Saringan Sesai Sumber : Olahan Data, 2021

Dari grafik analisa saringan sesai ini setelah dilakukan penghalusan maka sesai yang digunakan memenuhi spesifikasi yaitu melebihi 75% lolos saringan No. 200.

2. Berat Jenis Sesai

Berat jenis yang didapat rata – ratanya adalah 2,419 gr/m3, dengan demikian sampel filler tersebut memenuhi syarat dan dapat digunakan dalam campuran perkerasan.

29 Adapun langkah – langkah pada pengujian berat jenis sebagai berikut:

a. Timbang Piknometer

b. Timbang Piknometer dengan air

c. Timbang Piknometer dengan air dan Sesai.

d. Setelah air meresap lalu tambahkan air sampai batas penutup piknometer lalu ditimbang kembali.

3.2.6 Perencanaan dan Pembuatan Benda Uji

Benda uji yang digunakan berbentuk silinder dengan ukuran 10,2cm × 6,35cm, setiap variasi digunakan 5 sampel, adapun sampel yang digunakan dapat di lihat pada Tabel 3.2

Tabel 3.2 Jumlah Benda Uji

No Jenis Benda Uji Campuran Agregat Halus Keterangan Jumlah

1 Kadar Aspal Rencana Abu batu Tanpa Sesai 25

2 Kadar Aspal Optimum Abu batu 100% 5

3 Kadar Aspal Optimum Abu Batu + Sesai 25%, 50%, 75%, 100% 20

Jumlah Benda Uji 50

Sumber: Olahan Data, 2021

Langkah-langkah pembuatan benda uji pada penelitian ini adalah sebagai berikut:

a. Menyiapkan semua bahan benda uji seperti aspal, agregat kasar,agregat halus, abu batu, dan bahan pengganti Sesai

b. Menyiapkan semua peralatan pembuatan benda uji yang dibutuhkan di laboraturium

c. Memanaskan aspal hingga suhu 110ºC lalu memasukkan abu batu dan bahan tambah Sesai dan mengaduk hingga suhu 160ºC agar tidak terdapat gumpalan pada campuran aspal dan bahan tambah

d. Memanaskan agregat hingga suhu 100ºC sambil diaduk-aduk

e. Setelah semua bahan mencapai suhu yang sudah ditetapkan kemudian dilakukan pencampuran antara aspal dan agregat. Semua bahan diaduk-aduk sampai tercampur secara merata. Suhu maksimal campuran bahan ditetapkan sekitar 160ºC

30 f. Menyiapkan mould dan alat penumbuk beserta alas penumbukan

g. Meletakkan mould pada alas tumbukan dan mengolesi bagian dalam mould dengan pelumas lalu memberi kertas pelapis dan diletakkan di dasar mould h. Memasukkan semua bahan yang sudah di campur pada suhu maksimal

pencampuran ke dalam cetakan sembari ditusuk-tusuk dengan spatula yang sudah dipanaskan sebelumnya. Penusukan menggunakan spatula ini dilakukan dengan prosedur menusuk bagian pinggir sebanyak 15 kali bagian tengah sebanyak 10 kali

i. Langkah selanjutnya dilakukan penumbukan benda uji dengan alat penumbuk sebanyak 2×50 kali

j. Setelah melakukan penumbukan mould didiamkan supaya suhunya menurun lalu benda uji dikeluarkan dari mould menggunakan ejector

k. Memberi kode pengenal pada benda uji agar tidak tertukar dengan benda uji lainnya

l. Benda uji didiamkan sampai agak mengeras, kemudian benda uji ditimbang untuk mendapatkan berat benda uji kering

m. Benda uji direndam selama ±24jam

n. Setelah benda uji direndam selama ±24jam, kemudian benda uji dikeluarkan dari bak perendam lalu dibersihkan menggunakan kain lap sampai benda uji dalam keadaan SSD atau keadaan jenuh kering permukaan

o. Benda uji kemudian ditimbang untuk mendapatkan nilai berat benda uji SSD p. Benda uji ditimbang dalam air untuk mendapatkan berat benda uji dalam air,

kemudian dilakukan pengujian dengan alat marshall terhadap masing-masing benda uji

3.2.6 Penanganan Sesai

Langkah – langkah penanganan penelitian ini sebagai berikut:

a. Menyiapkan semua peralatan benda uji yang dibutuhkan dilaboraturium b. Memanaskan oven hingga suhu 110ᵒC

c. Masukkan Sesai daslam oven hingga waktu ±24 jam agar tidak terdapat gumpalan pada Sesai.

d. Setelah itu haluskan sesai supaya lebih mudah lolos dengan saringan No.200

31 e. Dengan perkiraan cukup untuk penelitian maka dilanjutkan pengujian

material.

f. Lakukan pengujian berat jenis dan analisa saringan terhadap Sesai.

3.2.7 Pengujian dengan Alat Marshall

Dalam pengujian dengan alat marshall dilakukan langkah-langkah sebagai berikut:

a. Benda uji diukur diameter dan tebal sebelum pengujian

b. Bagian dalam permukaan kepala penekan dibersihkan dan diolesi pelumas agar benda uji mudah dilepaskan setelah pengujian

c. Meletakkan benda uji sesuai dengan posisi pada kepala penekan lalu memasang kepala penekan berisi benda uji pada alat pembebanan

d. Kemudian menaikkan kepala penekan hingga menyentuh alas cincin penguji.

Selanjutkan jarum arloji penekan diatur

e. Proses pembebanan dilakukan dengan kecepatan tetap 51mm/menit, kemudian dibaca pada saat arloji pembebanan berhenti dan mulai berputar menurun.

Setelah pengujian selesai, benda uji dikeluarkan dari alat marshall dan di uji.

32 3.3. Diagram Alir

33

33 BAB IV

HASIL DAN PEMBAHASAN

4.1 HASIL PENGUJIAN MATE RIAL 4.1.1 Hasil Pengujian Karakteristik Agegat

Tabel 4.1 Karakteristik Agregat

No Jenis Pengujian Standar SNI Hasil Pengujian Spesifikasi Agregat Kasar

1 Berat Jenis Bulk SNI 1969:2016 2,607 Min 2,5%

2 Berat Jenis Semu SNI 1969:2016 2,607 Min 2,5%

3 Berat Jenis Jenuh SNI 1969:2016 2,756 Min 2,5%

4 Penyerapan Air SNI 1969:2016 2,062 Maks 3%

5 Keausan Agregat SNI 2417:2008 18 Maks 40%

6 Analisa Saringan SNI ASTMC 136:2012 - -

Agregat Halus

1 Berat Jenis Bulk SNI 1970:2016 2,647 Min 2,5%

2 Berat Jenis Semu SNI 1970:2016 3,031 Min 2,5%

3 Berat Jenis Jenuh SNI 1970:2016 2,712 Min 2,5%

4 Penyerapan Air SNI 1970:2016 2,461 Maks 3%

5 Analisa Saringan SNI ASTMC 136:2012 - -

Sumber: Olahan Data, 2021

4.1.2 Pengujian Aspal

Tabel 4.2 Pegujian Aspal

No Jenis Pengujian Standar SNI Hasil Pengujian Spesifikasi

1 Daktilitas SNI 2432:2012 128,1 ≥100

2 Penetrasi SNI 2456:2011 68,67 60-70mm

3 Titik Lembek SNI 2434:2011 50 ºC ≥48

4 Titik Nyala SNI 2433:2011 341ºC ≥232

5 Titik Bakar SNI 2433:2011 348ºC ≥232

6 Berat Jenis SNI 2441:2011 1,115 ≥1

7 Spesifikasi SNI 03:6723:2002 - -

Sumber: Olahan Data, 2021

34 4.2 PERSENTASE TERHADAP KAR

Kadar Aspal Rencana merupakan suatu langkah perkiraan/asumsi yang digunakan untuk mendapatkan kadar optimum.

Tabel 4.3 Gradasi AC-WC Jenis

Agregat

Ukuran Ayakan Lolos Saringan %

Rata-Rata

Lolos % Tertahan % Nilai ASTM mm Laston AC-WC

Agregat Kasar

(CA)

⁄ 19 - 100 0

⁄ 12,5 90 100 95 5 39

3/8 9,5 77 90 83,5 11,5

No.4 4,75 53 69 61 22,5

Agregat Halus

(FA)

No.8 2,36 33 53 43 18

54,5

No.16 1,18 21 40 30,5 12,5

No.30 0,600 14 30 22 8,5

No.50 0,300 9 22 15,5 6,5

No.100 0,150 6 15 10,5 5

No.200 0,075 4 8 6,5 4

Filler PAN 0 6,5 6,5

Sumber: Olahan Data, 2021

( ) ( ) ( )

= ( ) ( ) ( )

= 5,5%

Keterangan:

Pb = Keterangan kadar aspal rencana

CA = 100% - % agregat kasar yang tertahan saringan No.8 FA = %Agregat halus lolos saringan No.8 - % tertahan No.200 FF = Nilai Persentase filler

K = Konstanta (kira-kira 0,5 – 1,0)

Jadi persentase aspal yang digunakan untuk kadar aspl rencana adalah 5,5%, ditambah lagi dua variasi diatas kadar aspal rencana yaitu 6% dan 6,5%

dua dibawah kadar aspal rencana 4,5% dan 5%, kelima variasi inilah yang akan di

35 buat benda uji sebagai Kadar Aspal Rencana (KAR) untuk mendapatkan Kadar Aspal Optimum (KAO).

4.2.1 Benda Uji Kadar Aspal Rencana

Jumlah total benda uji Kadar Aspal Rencana (KAR) yang akan digunakan 5 benda uji dalam 5 variasi, setiap total benda uji Kadar Aspal Rencana 25 sampel untuk KAR

Tabel 4.4 Berat material benda uji KAR

Kadar Aspal

Berat

Satuan

Total Aspal Agregat

Kasar Halus Filler Total

4,5% 1200 54 446,94 624,57 74,49 1146 Gram

5,0% 1200 60 444,6 621,3 74,1 1140 Gram

5,5% 1200 66 442,26 618,03 73,71 1134 Gram 6,0% 1200 72 439,92 614,76 73,32 1128 Gram 6,5% 1200 78 437,58 611,49 72,93 1122 Gram

Sumber: Data Olahan, 2021

Pengujian ini menggunakan 50 tumbukan dalam setiap layer benda uji dikarenakan pengujian ini diasumsikan untuk jalan dengan lalu lintas sedang, gradasi yang digunakan pada penelitian ini adalah gradasi laston AC-WC. Adapun gradasi campuran aspal AC-WC dapat dilihat pada tabel dibawah:

Tabel 4.5 Berat gradasi campuran aspal laston AC-WC Jenis

Material

Ukuran Ayakan