IMPLEMENTASI LEAN THINKING DALAM MEMINIMASI WASTE PADA PRODUKSI MESIN DIESEL DI PT. TRI RATNA DIESEL INDONESIA - GRESIK.

Teks penuh

Gambar

Dokumen terkait

Lamanya waktu produksi ini dikarenakan adanya kegiatan-kegiatan tidak bernilai tambah (non value added activities) seperti kegiatan pemindahan, pemeriksaan dan menunggu

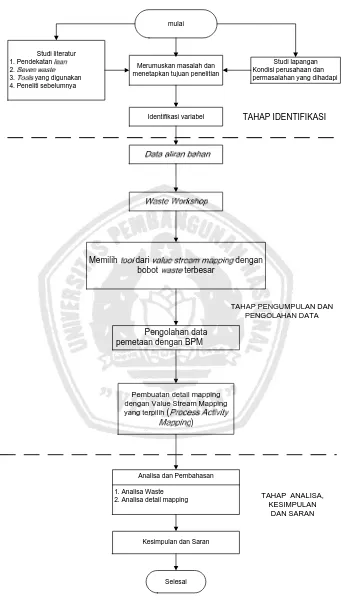

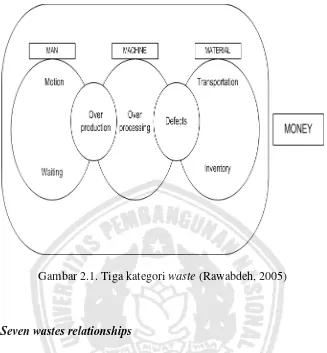

Lean adalah suatu upaya yang dilakukan secara terus menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang atau jasa) agar

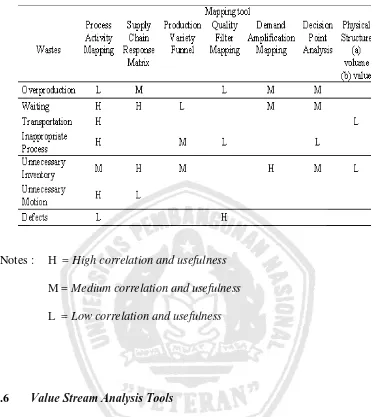

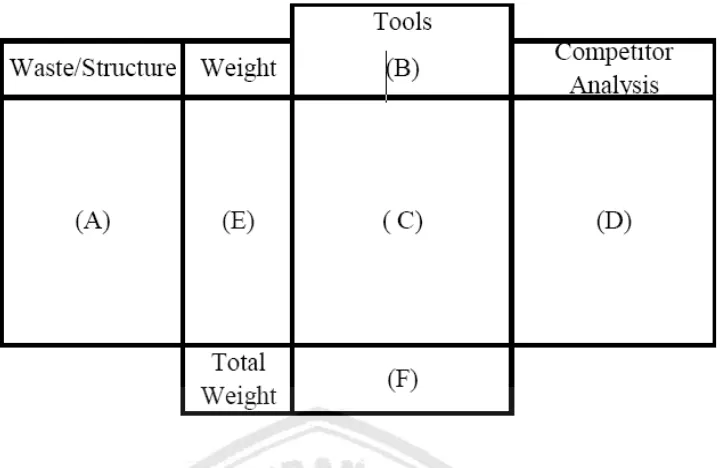

Aktivitas dikelompokkan dalam value added dan non value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai

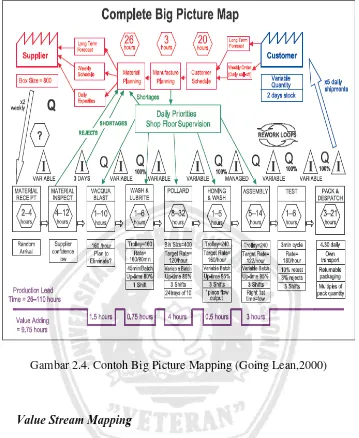

Berdasarkan value stream mapping dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, Pemborosan yang terjadi selama

1.Penelitian ini hanya berfokus pada masalah tidak memberikan nilai tambah non value added (nva), namun untuk nilai nnva (necessary non value added) yaitu segala

Dari aktivitas yang tidak bernilai tambah (non value added) diatas, pihak perusahaan hanya dapat melakukan perbaikan pada 2 aktivitas yaitu Tandan buah sawit (TBS menunggu

Hasil perhitungan didapatkan sebagai berikut : 1) Aktivitas yang memiliki nilai tambah (value added activity /VA) Pada proses produksi tersebut melibatkan 7 aktifitas

dalam value added dan non value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain