PENGURANGAN WASTE UNTUK MENINGKATKAN

KECEPATAN PRODUKSI DAN KUALITAS PRODUK DENGAN

MENGGUNAKAN PENDEKATAN LEAN SIX SIGMA

DI PT. PRABU JAYA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

Anni Intan

NIM. 070403037

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepadaTuhan Yang Maha Esakarena

atas Rahmat dan Karunia-Nya, penulis dapat menyelesaikan Tugas Sarjana ini

dengan baik.

Tugas Sarjana ini berjudul“Pengurangan Waste Untuk Meningkatkan

Kecepatan Produksi dan Kualitas Produk Dengan Menggunakan Pendekatan Lean Six Sigmadi PT. Prabu Jaya”.Tugas Sarjana ini merupakan

sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata

dalam perusahaan.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum

sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran

yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini.Akhir

kata, penulis berharap agar Tugas Sarjanaini bermanfaat bagi semua pihak yang

memerlukannya.

Medan, Mei 2011

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan

bimbingan dan dukungan yang besar dari berbagai pihak, baik berupa materi,

spiritual, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan

terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik

IndustriUniversitas Sumatera Utara.

3. Bapak Ir. Poerwanto, M.Sc, selaku Dosen Pembimbing I atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

4. IbuIr. Dini Wahyuni, MT, selaku Dosen Pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

5. Bapak Ir. Danci Sukatendel, selaku Kepala Laboratorium Tataletak Pabrik dan

Pemindahan Bahan atas bimbingan, pengarahan, dan masukan yang diberikan

dalam penyelesaian Tugas Sarjana ini.

6. Ibu Suhartini selaku Pimpinan Pabrik PT. Prabu Jaya yang memberi bantuan

berupa informasi dan data selama melakukan penelitian di perusahaan.

7. Ibu Rahmi selaku pembimbing lapangan selama melakukan penelitian di PT.

8. Kedua orang tua dan keluarga penulis yang telah memberikan

dukungansepenuhnya kepada penulis baik doa, moral maupun materi dalam

menyelesaikan Tugas Sarjana ini.

9. Semua teman angkatan 2006 dan 2007 di Departemen Teknik Industri USU

yang telah memberikan banyak masukan kepada penulis.

10.Rekan seperjuangan pada saat penelitian, Thahar Wijaya dan Irwan Budiman.

11.Teman-teman serekan kerja di Laboratorium Tataletak Pabrik dan

Pemindahan Bahan (Bang Andi, Bang Andrico, Kak Damayanti, Kak Viva,

Kak Astrina, Kak Ellise, Kak Hela, Kak Mastora, Bang Erwin, Bang Suwandi,

Bang Marwan, Roy, Meity, Dian, Mega, Maywanto, Isnan, Andri) yang

mendukung penulis dalam menyelesaikan Tugas Sarjana ini.

12.Sahabat penulis, Yessi, Mery, Lady, Novida, Rosifine, Novita, Reni, Eveleen,

Liske, Lany, Lisabella, Juliana, Fensi, Suhartono, William, Endy, Susanto,

Anton, Hendro, Yawin, Jose, Tommy, Willy, Elfrida, dan lain-lain.

13.Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas

bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian

Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaian

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

terima kasih. Semoga laporan ini bermanfaat bagi kita semua

Medan, Mei 2011

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI... iv

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Masalah ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-5

1.5. Batasan dan Asumsi Penelitian ... I-5

1.6. Sistematika Penulisan Tugas Sarjana ... I-6

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4. Daerah Pemasaran ... II-3

2.5. Organisasi dan Manajemen ... II-4

2.5.1. Struktur Organisasi Perusahaan ... II-4

2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-7

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-7

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-9

2.6. Proses Produksi ... II-10

2.6.1. Standar Mutu Bahan/ Produk ... II-10

2.6.2. Bahan yang Digunakan ... II-11

2.6.3. Uraian Proses Produksi ... II-13

2.6.4. Mesin dan Peralatan... II-20

2.6.5. Utilitas ... II-20

2.6.6. Safety and Fire Protection ... II-21

2.6.7. Waste Treatment ... II-23

III LANDASAN TEORI

3.1. Sistem Produksi Lean (Lean Production System) ... III-1

3.1.1. Konsep Dasar Lean ... III-1

3.1.2. Prinsip Dasar Lean ... III-2

3.1.3. Jenis-jenis Pemborosan (Waste) ... III-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2.1. Konsep Dasar Six Sigma ... III-7

3.2.2. Prinsip Kualitas dan Six Sigma... III-8

3.2.3. Dasar Statistik Six Sigma ... III-9

3.3. Lean Six Sigma ... III-11

3.4. Metode DMAIC dalam Six Sigma ... III-12

3.4.1. Define ... III-14

3.4.1.1. Project Statement ... III-14

3.4.1.2. Diagram SIPOC

(Supplier-Input-Process-Output-Customer)... III-14

3.4.1.3. Peta Aliran Proses ... III-16

3.4.1.4. Value Stream Mapping ... III-18

3.4.1.5. Voice of Customer ... III-30

3.4.2. Measure ... III-30

3.4.2.1. Perhitungan Data Waktu ... III-30

3.4.2.1.1. Tingkat Ketelitian dan Tingkat

Keyakinan ... III-31

3.4.2.1.2. Uji Keseragaman dan Kecukupan

Data ... III-31

3.4.2.1.3. Perhitungan Waktu Normal ... III-33

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4.2.2. Perhitungan Metrik Lean ... III-35

3.4.2.3. Critical To Quality (CTQ) ... III-37

3.4.2.4. Peta Kontrol ... III-38

3.4.1.5. Perhitungan Tingkat Sigma ... III-42

3.4.3. Analyze ... III-43

3.4.3.1. Time Traps ... III-43

3.4.3.2. Diagram Pareto... III-44

3.4.3.3. Diagram Sebab Akibat(Cause-Effect Diagram) III-47

3.4.3.4. Diagram Five Why ... III-49

3.4.3.5. Failure Mode and Effect Analysis (FMEA) ... III-50

3.4.4. Improve ... III-55

3.4.4.1. Layout Improvement ... III-55

3.4.4.2. Metode 5S ... III-56

3.4.5. Control ... III-56

3.4.5.1. Standard Operating Procedures ... III-56

IV METODOLOGI PENELITIAN

4.1. Jenis Penelitian... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Kerangka Berpikir ... IV-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.5. Instrumen Pengumpulan Data ... IV-4

4.6. Metode Pengumpulan Data ... IV-4

4.7. Metode Pengolahan Data ... IV-5

4.8. Metode Analisis Pemecahan Masalah ... IV-6

4.9. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Permintaan Produk ... V-1

5.1.2. Data Aliran Proses ... V-1

5.1.3. Data Jumlah Mesin ... V-3

5.1.4. Penilaian Rating Factor Operator ... V-4

5.1.5. Data Waktu Proses ... V-12

5.1.6. Penetapan Allowance (Kelonggaran)... V-16

5.1.7. Data Atribut Kualitas Produk ... V-21

5.2. Pengolahan Data ... V-23

5.2.1. Tahap Define ... V-24

5.2.1.1. Project Statement(Pernyataan Proyek) ... V-24

5.2.1.2. Pemilihan Produk ... V-25

5.2.1.3. Diagram SIPOC

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.4. Peta Aliran Proses ... V-28

5.2.1.5. Value Stream Mapping ... V-30

5.2.1.6. Voice of Customer ... V-32

5.2.2. Tahap Measure ... V-32

5.2.2.1. Perhitungan Data Waktu Siklus ... V-32

5.2.2.2. Perhitungan Waktu Normal dan Waktu Baku ... V-40

5.2.2.3. Perhitungan Metrik Lean ... V-42

5.2.2.3.1. Perhitungan Manufacturing Lead

Time ... V-44

5.2.2.3.2. Perhitungan Process Cycle

Efficiency... V-45

5.2.2.3.3. Perhitungan Process Lead Time dan

Process Velocity ... V-47

5.2.2.4. Pengolahan Data Kualitas Produk ... V-48

5.2.2.4.1. Penentuan Critical To Quality

(CTQ) ... V-48

5.2.2.4.2. Perhitungan Data Atribut Kualitas ... V-49

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis ... VI-1

6.1.1. Tahap Analyze ... VI-1

6.1.1.1. Analisis Value-Added ... VI-1

6.1.1.2. Analisis Process Cycle Efficiency ... VI-3

6.1.1.3. Analisis Process Lead Time dan

ProcessVelocity ... VI-3

6.1.1.4. Analisis Time Traps ... VI-4

6.1.1.5. Diagram Pareto ... VI-8

6.1.1.6. Diagram Sebab Akibat ... VI-11

6.1.1.7. Diagram Five Why ... VI-13

6.1.1.8. Failure Mode and Effect Analysis (FMEA) ... VI-17

6.2. Pemecahan Masalah ... VI-22

6.2.1. Tahap Improve... VI-22

6.2.1.1. People ... VI-22

6.2.1.2. Workplace Management ... VI-22

6.2.1.3. Metode 5S ... VI-25

6.2.1.4. Information ... VI-29

6.2.2. Tahap Control ... VI-29

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3.1. Estimasi Hasil Peningkatan Kecepatan ... VI-32

6.3.2. Estimasi Hasil Peningkatan Kualitas ... VI-39

6.3.3. Ringkasan HasilEstimasi Sebelumdan Sesudah

Perbaikan ... VI-41

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

2.1.Jumlah Tenaga Kerja... II-8

2.2.Sistem Pembagian Jam Kerja ... II-9

3.1.Jenis-jenis Pemborosan/Waste ... III-5

3.2.Hubungan Kuantitatif antara Sigma, PPM dan Cpk ... III-11

3.3.Fokus Lean dan Six Sigma ... III-12

3.4.Dot and Check Technique ... III-18

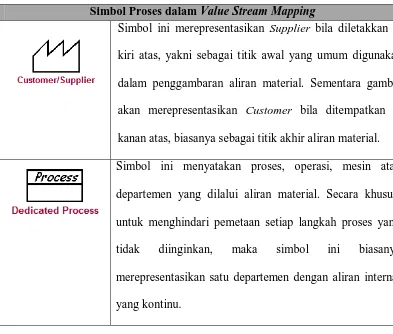

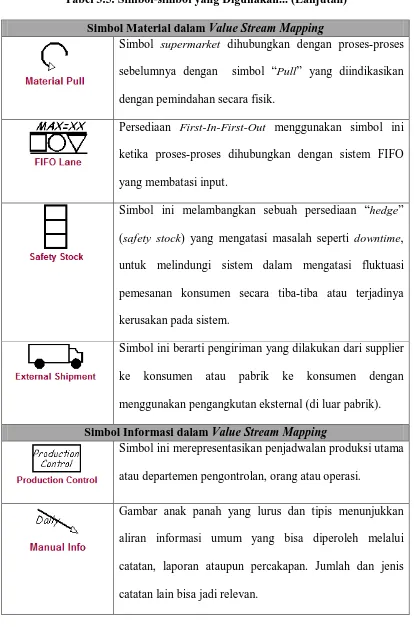

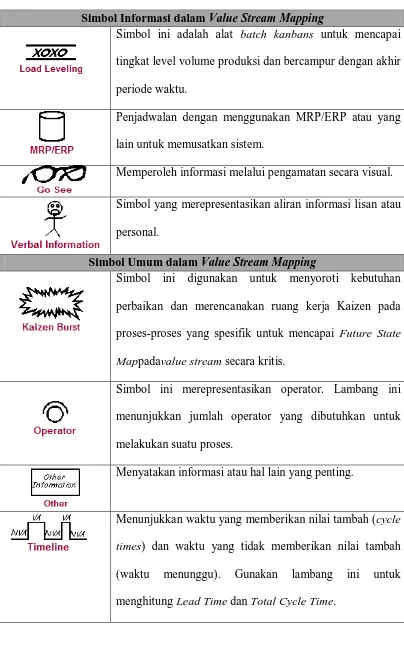

3.5.Simbol-simbol yang Digunakan dalam Value Stream Mapping ... III-24

3.6. Typical and World-Class Cycle Efficiencies ... III-36

3.7. Nilai Severity ... III-54

3.8. Nilai Occurence ... III-54

3.9. Nilai Detection... III-54

5.1. Jumlah Permintaan Produk Pintu Kayu pada Bulan Maret 2011 ... V-1

5.2. Jumlah Mesin yang terdapat di Lantai Produksi ... V-3

5.3. Penilaian Rating Factor terhadap Operator ... V-4

5.4. Waktu Siklus Pembuatan Produk Pintu 4 Panel ... V-13

5.5. Waktu Muat pada Proses Pembuatan Pintu 4 Panel ... V-15

5.6. Waktu Set-up pada Tiap Mesin ... V-15

5.7. PenetapanAllowance Terhadap Proses Produksi ... V-16

5.8. Data Atribut Kualitas pada Tahap Inspeksi I ... V-21

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.10. Rekapitulasi Uji Keseragaman Waktu Siklus dari Setiap

ProsesProduksi Pintu Kayu ... V-35

5.11. Rekapitulasi Uji Keseragaman Waktu Muat dari Setiap Proses ... V-36

5.12. Uji Kecukupan Data Proses Ketiga ... V-37

5.13. Rekapitulasi Uji Kecukupan Data Waktu Siklus dari Setiap ... V-38

5.14. Rekapitulasi Uji Kecukupan Data Waktu Muat Setiap Proses... V-39

5.15. Perhitungan Waktu Normal dan Waktu Baku pada Setiap Proses ... V-41

5.16. Urutan Proses Kerja dan Waktu Baku ... V-44

5.17. Value-Added-Time dan Non-Value-Added-Time ... V-45

5.18. Perhitungan Batas Kontrol Peta p untuk Tahap Inspeksi I ... V-51

5.19. Perhitungan Batas Kontrol Peta p untuk Tahap Inspeksi II ... V-54

5.20. Perhitungan Tingkat Sigma untuk Tahap Inspeksi I... V-56

5.21. Perhitungan Tingkat Sigma untuk Tahap Inspeksi II ... V-57

6.1. Perhitungan Workstatison Turnover Time (WTT) Setiap Proses ... VI-4

6.2. Perhitungan Time Traps untuk Setiap Proses ... VI-6

6.3. Persentase Total Kecacatan pada Tahap Inspeksi I ... VI-9

6.4. Persentase Total Kecacatan pada Tahap Inspeksi II ... VI-10

6.5. Analisis FMEA pada Tahap Inspeksi I ... VI-18

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.7. Urutan Proses Kerja Baru pada Produksi Pintu Kayu ... VI-33

6.8. Value-AddedTime dan Non-Value-AddedTime Setelah Estimasi ... VI-35

6.9. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi I... VI-39

6.10. Proporsi Persentase Perbaikan pada Tahap Inspeksi I ... VI-40

6.11. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi II ... VI-40

6.12. Proporsi Persentase Perbaikan pada Tahap Inspeksi II ... VI-41

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Prabu Jaya ... II-6

2.2. Bahan Baku ... II-12

2.3. Gambar Teknis Produk Pintu Kayu ... II-20

3.1. Un-Lean (Traditional) Work Activity yang Tipikal ... III-4

3.2. Hubungan Kurva Normal dan Batas Sigma ... III-10

3.3. Bentuk Diagram SIPOC ... III-15

3.4. Contoh Peta Kontrol ... III-39

3.5. Diagram Pareto ... III-46

3.6. Model Diagram Sebab Akibat ... III-48

3.7. Contoh Tabel FMEA ... III-51

4.1. Kerangka Berpikir Penelitian ... IV-3

4.2. Flow DiagramPengolahan Data dengan Menggunakan Pendekatan

Lean Six Sigma Metode DMAIC ... IV-8

4.3. Blok Diagram Langkah-langkah Penelitian ... IV-9

5.1. Aliran Proses Produksi dari Hasil Pengamatan ... V-2

5.2. Histogram Jumlah Permintaan Pintu Kayu bulan Maret 2011 ... V-26

5.3. Diagram SIPOC Proses Produksi Pintu Kayu Colonial 4 Panel ... V-28

5.4. Peta Aliran Proses Produksi Pintu Kayu Colonial 4 Panel ... V-29

5.5. Value Stream Mapping untuk Satu Siklus Proses Produksi Pintu

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.6. Peta Kontrol Waktu Siklus Proses Ketiga ... V-34

5.7. Value Stream Mapping untuk Satu Siklus Produksi Pintu Kayu

Colonial 4 Panel... V-43

5.8. Peta p untuk Data Tahap Inspeksi I ... V-52

5.9. Peta p untuk Data Tahap Inspeksi II ... V-53

6.1. Diagram Pareto pada Tahap Inspeksi I ... VI-9

6.2. Diagram Pareto pada Tahap Inspeksi II ... VI-10

6.3. Diagram Sebab Akibat pada Atribut Potongan Tidak Rata ... VI-12

6.4. Diagram Sebab Akibat pada Atribut Ukuran Tidak Pas ... VI-12

6.5. Diagram Sebab Akibat pada Atribut Veneer Koyak... VI-13

6.6. Diagram Sebab Akibat pada Atribut Veneer Lepas ... VI-13

6.7. Diagram Five Why pada Atribut Potongan Tidak Rata ... VI-14

6.8. Diagram Five Why pada Atribut Ukuran Tidak Pas ... VI-15

6.9. Diagram Five Why pada Atribut Veneer Koyak ... VI-16

6.10. Diagram Five Why pada Atribut Veneer Lepas ... VI-16

6.11. Layout Produksi Pintu Kayu ... VI-23

6.12. Perbaikan Layout Proses Produksi Pintu Kayu ... VI-25

ABSTRAK

PT. Prabu Jaya merupakan perusahaan manufaktur yang bergerak di bidang produksi kayu.Produk utama yang dihasilkan oleh perusahaan adalah pintu kayu. Perusahaan ini berlokasidi Jalan Patumbak No. 10-A Km 8 Medan- Tanjung Morawa, Sumatera Utara.Permasalahan yang dihadapi oleh perusahaan adalah banyaknya pemborosan (waste) yang terjadi selama proses produksi berlangsung sehingga menimbulkan masalah waktu penyelesaian lama dan kualitas produksi. Lamanya waktu produksi ini dikarenakan adanya kegiatan-kegiatan tidak bernilai tambah (non value added activities) seperti kegiatan pemindahan, pemeriksaan dan menunggu (delay), sedangkan kualitas produk dilihat dari jumlah kecacatan yang terjadi selama proses produksi berlangsung. Kecacatan produksi ini terjadi dikarenakan bahan baku yang kurang bagus, putaran mesin yang tidak konstan, dan ketidaktelitian pekerja dalam bekerja. Tujuan dari penelitian ini adalah mengurangi variasi lead time dan variasi produk yang terjadi pada proses produksi sehingga terjadinya peningkatan kecepatan proses dan kualitas produk.

Pendekatan Lean Six Sigma denganmenggunakan metode DMAIC (Define, Measure, Analyze, Improve, Control) digunakan untuk memecahkan masalah yang dihadapai oleh perusahaan pada saat ini. Pendekatan dengan menggunakan metode Lean Six Sigma merupakan kombinasi antara Lean dan Six

Sigmayang menitikberatkan kepada pengurangan variasi dari lead time dan variasi

dari kecacatan. Dalam Lean, alat yang digunakan untuk mengarahkan peningkatan dan memahami proses saat ini adalah pemetaan value stream(value stream

mapping) dan perhitungan metrik Lean. Dalam Six Sigma, perhitungantingkat

sigma digunakan untuk menunjukkan masalah critiqal-to-quality.

Hasil penelitian menunjukkan kondisi Lean saat ini adalah PCE (Process

Cycle Efficency) sebesar59,45%, process velocity adalah 0,0599 proses/jam, dan time traps terjadi pada prosesfinishing. Dari keseluruhan proses produksi pintu

kayu yaitu 34 kegiatan produksi terdiri dari18 kegiatan tidak bernilai tambah (non

value-added) dan 16 kegiatan bernilai tambah (value-added), dengan manufacturinglead time1217,193 detik per produk. Kinerja kualitas pada saat ini

sebesar 2,53 σ(Sigma 1,5 Shift = 4,03σ), dan 2,28 σ(Sigma 1,5 Shift = 3,78σ) untuk masing-masing tahap inspeksi.

Perbaikan yang diusulkan adalah line support

operator,layoutimprovement, penerapan metode 5S, dan peningkatan komunikasi

perusahaan dengan supplier sehingga diperoleh hasil estimasi pengurangan

manufacturinglead timesebesar 130,553 detik, peningkatan kualitas sebesar 0,17 σ

dan 0,25 σ pada masing-masing tahap inspeksi dan eliminasi 3 kegiatan tidak bernilai tambah (non value-added). Masalah kualitas bahan baku, perawatan mesin dan pelatihan operator secara berkala adalah hal-hal penting yang masih harus diperhatikan perusahaan ke depan.

Kata Kunci :Lean, pemborosan (waste), value stream mapping, lead time, kualitas, sigma, DMAIC

ABSTRAK

PT. Prabu Jaya merupakan perusahaan manufaktur yang bergerak di bidang produksi kayu.Produk utama yang dihasilkan oleh perusahaan adalah pintu kayu. Perusahaan ini berlokasidi Jalan Patumbak No. 10-A Km 8 Medan- Tanjung Morawa, Sumatera Utara.Permasalahan yang dihadapi oleh perusahaan adalah banyaknya pemborosan (waste) yang terjadi selama proses produksi berlangsung sehingga menimbulkan masalah waktu penyelesaian lama dan kualitas produksi. Lamanya waktu produksi ini dikarenakan adanya kegiatan-kegiatan tidak bernilai tambah (non value added activities) seperti kegiatan pemindahan, pemeriksaan dan menunggu (delay), sedangkan kualitas produk dilihat dari jumlah kecacatan yang terjadi selama proses produksi berlangsung. Kecacatan produksi ini terjadi dikarenakan bahan baku yang kurang bagus, putaran mesin yang tidak konstan, dan ketidaktelitian pekerja dalam bekerja. Tujuan dari penelitian ini adalah mengurangi variasi lead time dan variasi produk yang terjadi pada proses produksi sehingga terjadinya peningkatan kecepatan proses dan kualitas produk.

Pendekatan Lean Six Sigma denganmenggunakan metode DMAIC (Define, Measure, Analyze, Improve, Control) digunakan untuk memecahkan masalah yang dihadapai oleh perusahaan pada saat ini. Pendekatan dengan menggunakan metode Lean Six Sigma merupakan kombinasi antara Lean dan Six

Sigmayang menitikberatkan kepada pengurangan variasi dari lead time dan variasi

dari kecacatan. Dalam Lean, alat yang digunakan untuk mengarahkan peningkatan dan memahami proses saat ini adalah pemetaan value stream(value stream

mapping) dan perhitungan metrik Lean. Dalam Six Sigma, perhitungantingkat

sigma digunakan untuk menunjukkan masalah critiqal-to-quality.

Hasil penelitian menunjukkan kondisi Lean saat ini adalah PCE (Process

Cycle Efficency) sebesar59,45%, process velocity adalah 0,0599 proses/jam, dan time traps terjadi pada prosesfinishing. Dari keseluruhan proses produksi pintu

kayu yaitu 34 kegiatan produksi terdiri dari18 kegiatan tidak bernilai tambah (non

value-added) dan 16 kegiatan bernilai tambah (value-added), dengan manufacturinglead time1217,193 detik per produk. Kinerja kualitas pada saat ini

sebesar 2,53 σ(Sigma 1,5 Shift = 4,03σ), dan 2,28 σ(Sigma 1,5 Shift = 3,78σ) untuk masing-masing tahap inspeksi.

Perbaikan yang diusulkan adalah line support

operator,layoutimprovement, penerapan metode 5S, dan peningkatan komunikasi

perusahaan dengan supplier sehingga diperoleh hasil estimasi pengurangan

manufacturinglead timesebesar 130,553 detik, peningkatan kualitas sebesar 0,17 σ

dan 0,25 σ pada masing-masing tahap inspeksi dan eliminasi 3 kegiatan tidak bernilai tambah (non value-added). Masalah kualitas bahan baku, perawatan mesin dan pelatihan operator secara berkala adalah hal-hal penting yang masih harus diperhatikan perusahaan ke depan.

Kata Kunci :Lean, pemborosan (waste), value stream mapping, lead time, kualitas, sigma, DMAIC

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada masa sekarang inisudah banyak sekali industri manufaktur yang

berdiri dengan menghasilkan produk yang sejenis. Hal inilah yang mengakibatkan

terjadinya persaingan yang semakin ketat antar perusahaan. Selain itu,harapan

pelanggan akan produk yang dihasilkan juga semakin meningkat baik dari segi

kuantitas maupun kualitas.

PT. Prabu Jaya merupakan perusahaan yang bergerak dalam bidang

produksi produk kayu. Salah satu produk utama yang dihasilkan oleh PT. Prabu

Jaya adalah produk pintu kayu dengan beberapa jenis ukuran dan model.

Perusahaan harus memperbaiki kinerjanya agar tetap unggul dalam menghadapi

persaingan tersebut. Perbaikan yang dapat dilakukan oleh perusahaan adalah

mengurangi pemborosan (waste) yang terjadi selama proses produksi. Adapun

pemborosan (waste)yang terdapat pada perusahaan pada saat ini yaitu terdapatnya

beberapa kegiatan yang tidak bernilai tambah (non value added activities) dan

kecacatan produk yang terjadi selama proses produksi berlangsung. Kegiatan non

value added tersebut berupa kegiatan pemindahan dan menunggu (delay) untuk

proses selanjutnya seperti kegiatan pemindahan komponen pintu (stile, rail, dan

panel) ke mesin membran press, pemindahan pintu kayu ke proses finishing dan

komponen pintu kayu menunggu untuk dirakit. Kegiatan pemindahan ini terjadi

dikarenakan adanya jarak antara proses kerja sebelum dengan selanjutnya yang

proses dengan proses selanjutnya, maka akan mengakibatkan semakin lamanya

waktu pemindahan yang terjadi, seperti letak proses pembuatan profil kayu

dengan proses pengelemen kertas veneer seharusnya dekat tetapi dibuat berjauhan

dengan jarak pemindahan 8,55 meter sehingga waktu pemindahannya lama yaitu

sekitar 7,191 detik. Hal inilah yang mengakibatnya semakin banyaknya waktu

yang diperlukan untuk memproduksi suatu produk. Salah satu solusinya adalah

dilakukan perbaikan letak antar stasiun kerja menurut tingkat keterkaitannya agar

waktu pemindahan yang diperlukanseminal mungkin. Demikian juga dari segi

kualitas, kualitas produk yang dihasilkan harus memenuhi keinginan pelanggan

seperti bahan yang kuat, kayu yang awet dan ukuran yang

tepat.Semakinmenurunnya tingkat kualitas produk yang dihasilkan perusahaan,

maka semakin banyaknya kecacatan produk yang terjadi selama proses produksi

berlangsung. Hal-hal inilah yang merupakan pemborosan (waste) dalam

perusahaan.

Adanya pemborosan (waste) tersebut, maka akan mengakibatkan lamanya

waktu produksi yang diperlukan perusahaan untuk menghasilkan sejumlah produk

sehingga jumlah produk yang dihasilkan tidak sesuai dengan target perusahaan.

Jika produk yang dihasilkan berjumlah kecil, maka perusahaan akan kesulitan

dalam memenuhi permintaan pelanggan pada waktu yang telah ditentukan. Untuk

menghindari kejadian tersebut, perusahaan harus mempercepat waktu produksi

dan mengurangi jumlah kecacatan produk yang terjadi selama proses produksi

berlangsung. Salah satu metode yang dapat digunakan dalam pengurangan waste

Manufacturing, yaitu meminimasi ataupun mengeliminasi pemborosan yang

terjadi pada setiap proses perusahaan sehingga dapat digunakan untuk perbaikan

tersebut.

Pendekatan dengan menggunakan metode Lean Six Sigma merupakan

kombinasi antara Lean dan Six Sigmayang menitikberatkan kepada pengurangan

lead time dan kecacatan produksi selama proses produksi berlangsung. Metode

Lean Six Sigma ini merupakan pendekatan sistematik untuk mendefinisikan dan

menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai

tambah (non value added activities) melalui peningkatan secara terus-menerus

secara radikal untuk mencapai tingkat kinerja enam sigma.Dengandemikian,

perusahaan dapat memperbaiki permasalahan yang terjadi selama proses

produksinya berlangsung sehingga loyalitas para pelanggan tetap terjaga.

Perusahaan dikatakan berkualitas apabila memiliki sistem produksi yang

baik dengan proses yang terkendali. Salah satu pendekatan yang dapat memenuhi

tujuan tersebut adalah pendekatan Lean Six Sigma. Melalui metode Define,

Measure, Analyze, Improve, dan Control (DMAIC) dalam pendekatan Lean Six

Sigma, maka perusahaan dapat mengidentifikasi waste yang terjadi di sepanjang

value streamyaitu kegiatan-kegiatan tidak bernilai tambah (non value added

activities) seperti kegiatan pemindahan dan menunggu, serta jumlah kecacatan

produksi yang terjadi, sehingga akan meningkatkan kecepatan proses dan kualitas

1.2. Perumusan Masalah

Masalah dalam penelitian ini adalah adanya jarak perpindahan yang jauh

antara proses kerja sebelum dengan selanjutnya sehingga mengakibatkan

terjadinya kegiatan yang tidak bernilai tambah (non value added activity) berupa

kegiatan pemindahan dan menunggu (delay), dan kualitas produk tidak sesuai

dengan keinginan pelanggan sehingga jumlah kecacatan produksi yang terjadi

selama proses produksi semakin meningkat. Oleh karena itu, kegiatan yang tidak

bernilai tambah (non value added activity) dan jumlah kecacatan produksi

dikurangi untuk meningkatkan kecepatan produksi dan meningkatkan kualitas

produk perusahaan. Tahap selanjutnya akan diberikan usulan perbaikan untuk

keadaan perusahaan sekarang dalam pengurangan waste tersebut dan dihitung

nilai estimasi usulan perbaikan untuk mengetahui seberapa besar pengurangan

waktu produksi (lead time)dan peningkatan kualitas produkyang dapat dicapai

oleh perusahaan.

1.3. Tujuan Penelitian

Adapun tujuan penelitian ini adalah :

1. Mengurangi pemborosan (waste) yang terjadi selama proses produksi untuk

meningkatkan kecepatan proses produksi dengan mengidentifikasi dan

mengurangi kegiatan-kegiatan yang tidak bernilai tambah (non value added

activities) melalui perbaikan letak antar stasiun kerja menurut tingkat

keterkaitannya sehingga jumlah waste semakin menurun dan waktu produksi

2. Meningkatkan kualitas produk dengan mengurangi jumlah kecacatan produksi

melalui analisis penyebab terjadinya kecacatan agar kualitas produk yang

dihasilkan sesuai dengan keinginan pelanggan dan tingkat sigma semakin

meningkat.

3. Memberikan usulan perbaikan terhadap keadaan sekarang dengan

menggunakan pendekatan Lean Six Sigma metode DMAIC (Define, Measure,

Analyze, Improve, Control) untuk menyelesaikan masalah-masalah yang

terjadi di perusahaan.

4. Mengestimasi nilai peningkatan yang dapat dicapai oleh perusahaan melalui

usulan perbaikan tersebut untuk mengetahui seberapa besar pengurangan

waktu produksi (lead time) dan peningkatan kualitas produk yang dapat

dicapai.

1.4. Manfaat Penelitian

Adapun manfaat yang diharapkan dapat diperoleh dari penelitian ini

adalah sebagai berikut :

1. Menjadi bahan masukan bagi perusahaan dalam mengenal dan memahami

konsep Lean Six Sigma untuk peningkatan kinerja perusahaan sehingga citra

perusahaan dapat meningkat di mata konsumen.

2. Meningkatkan keterampilan bagi penulis dalam menyelesaikan permasalahan

yang berkaitan dengan pengurangan wasteuntuk meningkatkan kecepatan

proses dan kualitas produk melalui pendekatan Lean Six Sigma dengan metode

1.5. Batasan dan Asumsi Penelitian

Adapun batasan masalah dalam melakukan penelitian ini adalah sebagai

berikut:

1. Penelitian hanya dilakukan pada proses pembuatan pintu kayu jenis Colonial

pada PT. Prabu Jaya karena pintu kayu jenis ini paling banyak diproduksi

perusahaan untuk memenuhi permintaan pelanggan.

2. Data kualitas produk yang diperoleh adalah data kecacatan produk selama 1

bulan yaitu bulan Maret 2011.

3. Produk yang diteliti adalah produk pintu kayu jenis Colonial yang memiliki

permintaan terbesar.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Semua mesin dan peralatan yang digunakan selama proses produksi dalam

keadaan baik dan layak digunakan selama proses produksi berlangsung.

2. Tidak ada perubahan urutan operasi yang mempengaruhi jalannya proses

produksi.

3. Waktu proses (waktu siklus) bernilai sama untuk setiap pekerjaan yang

melalui proses ataupun mesin-mesin yang sama karena kemampuan kerjanya

dianggap sama.

4. Pekerja yang telah menguasai pekerjaannya dengan baik dan benar dianggap

sebagai operator normal dari sejumlah pekerja yang terdapat pada

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas sarjana ini adalah

sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari peneliti untuk membuat suatu rancangan perbaikan terhadap masalah

lead time dan kualitas produksidi perusahaan, rumusan permasalahan, tujuan

penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam

penelitian, dan sistematika penulisan tugas sarjana.

BabII Gambaran Umum Perusahaan,menjelaskan sejarah dan gambaran

umum perusahaan, struktur organisasi, organisasi dan manajemen, teknologi serta

proses produksi.

Bab III Landasan Teori,memaparkan teori-teori yang digunakan dalam

analisis pemecahan masalah yaitu Teori Pengukuran Waktu, Teori Pengendalian

Kualitas, dan Teori Pendekatan Lean Six Sigma dengan Metode DMAIC (Define,

Measure, Analyze, Improve, Control).Sumber teori atau literatur yang digunakan

diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan

topik tersebutdan disertakan pada Daftar Pustaka.

BabIVMetodologiPenelitian, mengemukakan tahapan-tahapan

pengurangan waste untuk meningkatkan kecepatan proses dan kualitas produk

dengan menggunakan pendekatan Lean Six Sigma Metode DMAIC, yang dimulai

dari persiapan penelitian, pengambilan data waktu proses dan kualitas produksi,

pengolahan data, analisis pemecahan masalah hingga kesimpulan dan saran yang

Bab VPengumpulan dan Pengolahan Data,mengidentifikasi data primer

yaitu data pengukuran waktu proses produksi, Ratingfactor dan Allowance, serta

data sekunder yaitu jumlah permintaan produk dan jumlah kecacatan produksi.

Selain itu, juga terdapat tahap pengolahan data dengan menggunakan pendekatan

Lean Six Sigma Metode DMAIC untuk mendapatkan pemecahan masalah. Tahap

dari metode DMAIC yang digunakan dalam pengolahan data adalah Tahap

Define, dan Tahap Measure.

Bab VI Analisis Pemecahan Masalah,meliputi analisis dari hasil

pengolahan data dan alternatif dari pemecahan masalah. Tahap dari metode

DMAIC yang digunakan dalam analisis pemecahan masalah adalah Tahap

Analyze, Tahap Improve dan Tahap Control. Pada bab ini juga diuraikan

mengenai beberapa usulan perbaikan yang dapat diberikan kepada perusahaan dan

nilai peningkatan yang dapat dicapai oleh perusahaan dapat diestimasikan melalui

brainstorming dengan pihak perusahaan.

Bab VII Kesimpulan dan Saran,memberikan kesimpulan perbaikan lead

time dan kualitas produksi yang diperoleh dari hasil pemecahan masalah, dan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Prabu Jaya telahberdiri sejak tahun 1973,dimana perusahaan ini

didirikan oleh Bapak Kisudjo Tjanggal. Perusahaan PT. Prabu Jaya berlokasi di

Jalan Patumbak Km 8No. 10-A, Medan Provinsi Sumatera Utara. Pertama sekali

perusahaan ini berdiri dengan nama UD.Prabu Jaya yang bergerak di bagian

penjualan lokal dan mensuplai pintu serta produk lain ke kontraktor dan

developer. Sejak tahun 1992 perusahaan ini mengganti nama menjadi PT. Prabu

Jaya dan mulai melakukan penjualan ekspor dengan pengiriman barang pertama

kali ke negara Hong Kong, Taiwan dan Korea. Perusahaan PT. Prabu Jaya ini

semakin berkembang dari tahun ke tahun sehingga pada tahun 1994 penjualan

ekspor berkembang hingga ke negara Jepang, Eropa, Afrika, Malaysia, Singapore,

Thailand dan negara-negara lain.

Meskipun terdapat ketentuan pemerintah mengenai masalah Illegal

Loggingpada tahun 2002 yang menyebabkan industri perkayuan mengalami

dampak negatif dan kekurangan bahan baku, PT. Prabu Jaya tetap dapat bertahan

dan beroperasi dengan menggunakan bahan baku kayu plantation seperti kayu

dari pohon sengon, kemiri, durian, mahoni, rambung, akasia dan jenis kayu

lainnya sehingga produktifitas perusahaan tetap berada dalam keadaan stabil.

PT.Prabu Jaya merupakan salah satu perusahaan yang turut serta dalam mencegah

globalwarming dan menciptakan perusahaan yang ramah lingkungan.

2.2. Ruang Lingkup Bidang Usaha

PT. Prabu Jaya ini bergerak di bidang pengolahan kayu dimana PT. Prabu

Jaya ini terdiri atas dua pabrik yaitu:

1. Pabrik I yaitu pabrik pengolahan bahan setengah jadi menjadi bahan jadi

yaitu pintu kayu.

2. Pabrik II yaitu pabrik pengolahan bahan mentah menjadi bahan setengah jadi

seperti kusen pintu, papan lantai, bagian laci, dan lain-lain.

Jenis-jenis produk yang dihasilkan oleh PT. Prabu Jaya adalah sebagai

berikut:

a. Door (Pintu)

b. Window (Jendela)

c. EngineeringDoorJambProfileSets

d. FlooringPrefinishedProducts (Lantai)

e. CeilingBoard (Plafon)

f. Moulding

g. FingerJointLamboard

h. LaminatingScantling

i. Skirting, Finger Joint Laminating

Sistem produksi yang diterapkan oleh PT. Prabu Jayaadalah sistem make

order). Pelanggan memberikan desain dari produk yang ingin dipesan, kemudian

digambarkan dalam sketsa sesuai dengan spesifikasinya. Pihak perusahaan akan

membuat contoh produk yang diinginkan dan memperlihatkan kepada pelanggan.

Jika produk yang dihasilkan sudah sesuai dengan pesanan pelanggan, maka

perusahaan akan membuat produk tersebut. Untuk produk yang sering dipesan

oleh pelanggan tetap, perusahaan menyiapkan stock sehingga apabila konsumen

meminta jenis barang tersebut, produk sudah tersedia.

2.3. Lokasi Perusahaan

PT. Prabu Jaya memiliki dua pabrik dengan rincian sebagai berikut:

1. Pabrik I berlokasi di Jalan Patumbak No. 10-A Km 8 Medan Tanjung

Morawa, Medan-Sumatera Utara

2. Pabrik II berlokasi di Jalan Patumbak No. 42 Km 8 Medan Tanjung Morawa,

Medan-Sumatera Utara

2.4. Daerah Pemasaran

PT. Prabu Jaya merupakan suatu perusahaan yang berskala internasional

dimana selalu menjaga kualitas produk yang akan diekspornya. Produk yang

dihasilkan oleh PT. Prabu Jaya akan dipasarkanke berbagai negara seperti:

1. Jepang

2. Belanda

3. Australia

5. Eropa

6. Inggris

7. Belgia

8. Cina

9. Taiwan

10. Amerika

11. Korea Selatan

Selain itu, produk yang dihasilkan juga dipasarkan untuk daerah lokal

yang mencakup wilayah Sumatera, Jawa dan Kalimantan.Produk kayu yang

berkualitas tinggi didominasikan sebagai produk ekspor ke luar negeri sedangkan

produk kayu yang memiliki kualitas yang lebih rendah yaitu produk semidefect

dijual dalam wilayah lokal. Meskipun produk yang dijual di wilayah lokal adalah

produk semi defect, produk tersebut tetap dapat digunakan sebagai produk yang

layak dipakai oleh masyarakat luas.

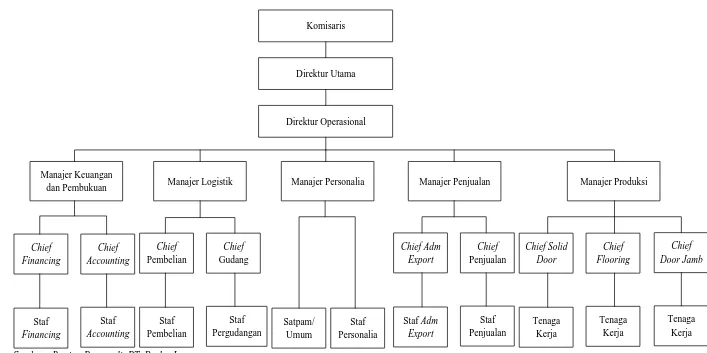

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi Perusahaan

Dalam melaksanakan aktivitas perusahaannya, PT. Prabu Jaya

menggunakan struktur organisasi yang telah disusun sedemikian rupa sehingga

jelas terlihat batas-batas tugas, wewenang dan tanggung jawab dari setiap personil

dalam organisasi. Struktur organisasi yang baik akan menciptakan suatu kerja

itu, akan terlihat dengan jelas tentang pembagian tugas dan tanggung jawab

masing-masing bagian untuk mencapai tujuan perusahaan.

PT.Prabu Jayamenggunakan struktur organisasi berbentuk fungsional

dimana pemimpin perusahaan membagi pekerjaan berdasarkan fungsi-fungsi

Komisaris

Direktur Utama

Direktur Operasional

Manajer Personalia Manajer Keuangan

dan Pembukuan Manajer Logistik Manajer Penjualan Manajer Produksi

Chief Financing

Staf Financing

Chief Accounting

Staf Accounting

Chief Pembelian

Staf Pembelian

Chief Gudang

Staf Pergudangan

Satpam/ Umum

Staf Personalia

Chief Adm Export

Staf Adm Export

Chief Penjualan

Staf Penjualan

Chief Solid Door

Tenaga Kerja

Chief Flooring

Tenaga Kerja

Chief Door Jamb

Tenaga Kerja

[image:35.842.72.779.105.458.2]Sumber : Bagian PersonaliaPT. Prabu Jaya

2.5.2. Pembagian Tugas dan Tanggung Jawab

Adapun pembagian tugas dan tanggung jawab pada masing-masing jabatan

di PT. Prabu Jaya dapat dilihat pada Lampiran 1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Perusahaan PT. Prabu Jaya menggunakan beberapa cara untuk

memperoleh tenaga kerja, yaitu:

1. Cara Internal (dari dalam perusahaan)

Cara internal ini digunakan untuk memperoleh tenaga kerja dari dalam

perusahaan, diterapkan manajemen System Promotion Withindimana untuk

mengisi jabatan yang kosong dilakukan dengan mengangkat jabatan dari

dalam perusahaan sendiri dengan cara melakukan promosi,mutasi, dan rotasi.

Dengan demikian perusahaan memberikan kesempatan kepada karyawan

yang mempunyai bakat, keterampilan, dan kompetensi untuk berkembang di

perusahaan tersebut.

2. Cara Eksternal(dari luar perusahaan)

Cara eksternal ini digunakan untuk memperoleh tenaga kerja dari luar

perusahaan. Cara eksternal ini dapat diperoleh dari:

a. Keluarga atau famili karyawan perusahaan

b. Teman-teman atau kenalan karyawan perusahaan

Jumlah tenaga kerja yang dipekerjakan olehPT.Prabu Jayapada saat ini

khususnya pada bagian produksi adalah karyawan tetap sebanyak 150 orang dan

Tabel 2.1. Jumlah Tenaga Kerja

No. Jabatan Jumlah (orang)

1 Komisaris 1

2 Direktur 1

3 Wakil Direktur 1

4 Manager Produksi 1

5 Manager Penjualan 1

6 Manager Personalia 1

7 Manager Logistik 1

8 Manajer Keuangan dan Pembukuan 1

9 Chief Financing 1

10 ChiefAccounting 1

11 Chief Pembelian 5

12 ChiefGudang 5

13 ChiefAdm. Export 4

14 ChiefPenjualan 6

15 ChiefSolidDoor 2

16 ChiefFlooring 8

17 ChiefDoorJamb 10

18 Staf Finance 14

19 Staf Accounting 14

20 Staf Pembelian 30

21 Staf Pergudangan 20

22 Staf Adm.Export 18

23 Staf Penjualan 22

24 Staf Personalia 9

25 Satpam 3

26 Tenaga Kerja 200

Jumlah 380

Sumber: Bagian PersonaliaPT. Prabu Jaya

Suatu perusahaan dapat berjalan dengan baik dalam melaksanakan

tugasnya apabila sistem pengaturan waktu kerja juga diatur dengan baik. Jam

kerja di PT. Prabu Jaya adalah hari Senin sampai hari Sabtu dengan perincian

1. Hari Senin - Jumat terdiri dari 7 jam kerja dan 1 jam istirahat setiap hari.

2. Hari Sabtu terdiri dari 5 jam kerja.

Pembagian jam kerja dapat dilihat pada Tabel 2.2.

Tabel 2.2. Sistem Pembagian Jam Kerja

Hari Jam Kerja (WIB) Istirahat (WIB)

Senin – Jumat 08.00 – 16.00 12.00 – 13.00

Sabtu 08.00 – 13.00 -

Sumber: Bagian PersonaliaPT. Prabu Jaya

Terdapatshiftnon stopdi PT. Prabu Jayayaitu pada bagian pembakaran

kayu dan abu untuk menghasilkan uap pemanasan yang digunakan untuk

menghangatkan kayu yang telah disimpan agar tidak cepat rusak serta memiliki

kualitas yang baik pada saat produksi. Jam kerja pada shift non stopini dibagi

dalam duashift yaitu shift I dimulai dari 06.00–18.00 WIB dan shift II dimulai dari

18.00–06.00 WIB.

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang terdapat pada PT. Prabu Jaya adalah pembayaran

upah dalam bentuk gaji pokok yang terdiri dari :

a. Karyawan tetap, gaji pokok diberikan setiap bulan dengan besar gaji sesuai

dengan UMK(Upah Minimum Kota) ditambah dengan uang masa kerja dan

uang makan karyawan tersebut.

b. Karyawan tidak tetap, gaji pokok diberikan setiap bulan dengan besar gaji

sesuai dengan hasil kerja karyawan tersebut.

Selain pemberian upah kerja, perusahaan juga memberikan berbagai

1. Memberikan THR (Tunjangan Hari Raya)setiap tahun kepada seluruh

karyawan tetap yang besarnya tergantung pada performansi kerja dan lama

kerja karyawan.

2. Fasilitas kerja

Untuk menunjang kelancaran tugasnya, perusahaan juga menyediakan

peralatan-peralatan yang dibutuhkan oleh seluruh karyawan baik karyawan

tetap maupun tidak tetap untuk meningkatkan keselamatan kerja seperti

sarung tangan, masker, sepatu boot, kaca mata pengaman dan sebagainya.

3. Adanya jaminan sosial tenaga kerja (JAMSOSTEK)

Perusahaan memberikan asuransi keselamatan kerja berupa JAMSOSTEK

kepada karyawan tetap untuk melindungi karyawannya dari hal-hal yang

tidak diinginkan.

4. Adanya jaminan kesehatan dan kesejahteraan untuk seluruh karyawanbaik

tetap maupun tidak tetap antara lain:

a. Cuti sakit

b. Cuti khusus, karena perkawinan atau musibah

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/ Produk

Standar mutu bahan/produk yang diterapkan PT. Prabu Jaya adalah suatu

sistem dimana dapat mengendalikan produk ataupun bahan baku agar tidak

sangat perlu ditingkatkan dan dipertahankan guna menjaga standar kualitas

produk jadi.

Standar mutu bahan baku kayu yang diterapkan oleh PT. Prabu Jaya

terbagi atas 3 kriteria yaitu:

a. Select Better yaitu mutu bahan baku yang berkualitas tinggi dan mahal. Jenis

kayu ini biasanya digunakan sebagai lapisan luar produk atau lipping.

b. Standard Better yaitu mutu bahan baku yang bersifat standar. Jenis kayu ini

biasanya digunakan untuk bagian pembukaan produksi.

c. Mercing Table yaitu mutu bahan baku yang rendah. Jenis kayu ini biasanya

untuk pembuatan core door.

Standar mutu produk jadi khususnya produk pintu kayu diterapkan oleh

perusahaan dengan mengikuti criteria Engineering Door dimana ukuran pintu

telah memiliki standar tertentu walaupun ada kalanya pembuatan pintu

disesuaikan dengan keinginan konsumen.

2.6.2. Bahan yang Digunakan

Adapun bahan-bahan yang digunakan oleh PT. Prabu Jaya dalam

melaksanakan proses produksinya adalah sebagai berikut :

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

dan memiliki persentase yang besar dalam produk dibandingkan bahan-bahan

lainnya. Bahan baku yang digunakan dalam melaksanakan proses produksi di PT.

Meranti Merah, Sengon, Durian, Nyatoh, dan Merbau. Jenis kayu yang digunakan

selama proses produksi berlangsung biasanya telah disesuaikan

[image:41.595.161.474.156.394.2]dengankeinginanpelanggan.

Gambar 2.2. Bahan Baku

2. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi

kualitas dan fungsi produk, baik itu dikenakan secara langsung maupun tidak

langsung terhadap bahan baku dalam suatu proses produksi. Adapun bahan

penolong yang digunakan selama proses produksi berlangsung yaitu:

1. Air, digunakan sebagai bahan yang menghasilkan uap air ketika terjadi

pemanasan di dalam boiler.

2. Sisa potongan kayu (cut off), digunakan sebagai bahan bakar untuk

memanaskan boiler.

4. Kertas Ampelas, digunakan untuk menghaluskan permukaan kayu dari

produk pintu yang dihasilkan.

3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan guna

meningkatkan citra produk dan nilai tambah dimata konsumen. Adapun bahan

tambahanyang digunakan selama proses produksi berlangsung yaitu:

1. Veneer, digunakan sebagai lapisan yang diberikan pada kayu produksi

sehingga permukaan kayu menjadi lebih rata.

2. Cat, digunakan untuk memperindah warna produk.

3. Plastik, digunakan untuk membungkus produk pada saat pengiriman.

4. Label, digunakan untuk menunjukkan spesifikasi dari produk pintu kayu.

2.6.3. Uraian Proses Produksi

Proses pengolahan bahan bakuberlangsung di pabrik kedua PT. Prabu Jaya

dimana pabrik pertama PT. Prabu Jaya sudah menerima bahan baku berupa balok

kayu yang sudah di-stick dan siap untuk diolah menjadi produk jadi. Adapun

uraian proses produksi bahan baku kayu stick yang akan digunakan untuk proses

pembuatan produk jadi di PT. Pabu Jaya adalah sebagai berikut :

a. Proses Pemotongan

Pohon kayu yang masih berukuran besar dipotong dengan menggunakan

perusahaan (cutting size) kemudian distik sebelum dilanjutkan ke proses

berikutnya.

b. Proses Pengawetan

Kayu-kayu yang telah dipotong tersebut kemudian diawetkan untuk

mencegah serangan serangga/organisme maupun jamur perusak kayu.

Pengawetan dilakukan dengan memasukkan bahan kimia kedalam pori-pori

kayu sehingga menembus permukaan kayu setebal beberapa milimeter ke

dalam daging kayu. Pengawetan ini dilakukan dalam ruangan tertutup dan

memakan waktu kurang lebih 4 hari. Pengawetan ini bertujuan untuk

menambah umur pakai kayu lebih lama .

c. Proses Pengeringan

Kayu yang telah diawetkan tersebut kemudian dimasukkan ke dalam ruang

penguapan (kamar steam) yang berguna untuk menjaga agar kayu tersebut

tidak basah ataupun lembab. Metode yang digunakan dalam pengeringan

kayu ini adalah kiln dry. Sumber panas berasal dari sebuah tungku atau ruang

pembakaran dengan bahan bakar sisa potongan kayu (cut off). Energi panas

yang dihasilkan oleh api pembakaran kemudian disalurkan melalui saluran

cerobong dengan penghantar kipas. Jenis sumber panas yang lain berasal dari

uap air. Untuk memperoleh panas dari uap air maka dibuatlah sebuah boiler

yang dipanaskan hingga 80o-100oC dengan menggunakan api pembakaran

dan bahan bakar dari sisa potongan kayu (cut off). Kemudian uap air tersebut

disalurkan melalui pipa boiler ke seluruh ruangan pengeringan dengan suhu

suhu yang stabil. Ruang pengering berperan untuk menjaga kestabilan suhu

udara agar tidak tercampur udara luar. Proses pengeringan untuk kayu yang

berukuran tipis memakan waktu kurang lebih 13-18 hari sedangkan kayu

yang berukuran tebal memerlukan waktu 22-25 hari.

d. Proses Conditioning

Setelah proses pengeringan, maka tahap selanjutnya adalah kayu akan

diconditioning selama 3 hari. Proses conditioningdilakukan untuk melihat

bagaimana kondisi kayu setelah keluar dari ruang pengeringan. Biasanya

akan berubah sekitar 10%. Untuk standar ekspor adalah sekitar 10-12%.

Produk yang dihasilkan oleh PT. Prabu Jaya sangat beragam dan

berjumlah banyak, seperti pintu kayu, kursi kayu, lantai kayu, laci, jendela, dan

produk kayu lainnya. Dalam laporan ini, uraian proses produksi hanya membahas

mengenai uraian proses pembuatan pintu kayu yaitu :

1. Pembuatan Stile dan Rail

a. Proses Pengeleman(Laminating)

Proses ini dilakukan untuk menggabungkan kayu-kayuyang ukurannya

telah disesuaikan dengan ukuran permintaan konsumen. Proses ini

menggunakan lem sebagai bahan pembantu.

b. Proses Pengetaman

Kayu yang sudah kering dan memenuhi standar akan diketam di mesin

ketam. Proses pengetaman ini dilakukan pada sisi atas dan bawah kayu.

Proses pengetaman dilakukan untuk mendapatkan permukaan kayu yang

c. Proses Pemotongan

Setelah proses pengetaman selesai, kayu akan dimasukkan ke mesin

potonguntuk dipotong dan diperiksa hasil potongannya. Kayu dipotong

menjadi beberapa ukuran seperti stile dan rail yang disesuaikan dengan

keinginan konsumen. Sisa dari hasil pemotongan kayu kemudian dibawa

ke tumpukan sisa potongan kayu (cut off)untuk digunakan sebagai bahan

bakar boiler.

d. Proses Pembuatan Profil Panjang

Pada proses ini dilakukan pembentukan profil kayu pada bagian sisi

panjangnya. Mesin yang diigunakan adalah mesin moulding untuk proses

pembuatan profil dua sisi sedangkan mesin single spindleadalah

pembuatan profil untuk satu sisi saja.

e. Proses Pembuatan Profil Lebar

Pada proses ini dilakukan pembentukan profil kayu pada bagian sisi

lebarnya. Mesin yang digunakan adalah mesin tenoning.

f. Proses Pengeleman Kertas Veneer

Proses ini diawali dengan menggunakan kertas veneer sebagai pelapis

pada stile dan rail kemudian di-press dengan menggunakan mesin

membranpress. Jika bahan baku kayu tidak mengalami pengeleman atau

laminatingmaka tidak perlu dilakukan proses membran press

g. Proses Pengeboran (Pembuatan Lubang Dowel)

Pada prosesini dilakukan pembuatan lubang dowelpada bagian profil kayu

dengan proses pengeboran. Pembuatan dowelmenggunakan mesin

doweltersendiri. Bentuk dowel ini adalah silinder.

h. Proses Pemasangan Dowel

Pada prosesini dilakukan pemasangan dowel pada lubang dowel yang

terdapat pada profil kayu. Proses pemasangan ini dibantu dengan

menggunakan lem dan martil karet untuk menguatkanpemasangan

dowelpada profil kayu.

2. Pembuatan Panel

a. Proses Pengeleman(Laminating)

Proses ini dilakukan untuk menggabungkan kayu-kayuyang ukurannya

telah disesuaikan dengan ukuran permintaan konsumen. Proses ini

menggunakan lem sebagai bahan pembantu.

b. Proses Pengetaman

Setelah kayu kering, kayu diketam di mesin ketam. Proses pengetaman ini

dilakukan disisi atas dan bawah kayu atau juga di salah satu sisi kayu.

Proses pengetaman ini dilakukan agar mendapatkan permukaan kayu yang

lebih rata. Mesin yang digunakan adalah mesin ketam.

c. Proses Pemotongan

Setelah kayu selesai diketam, maka kayu akan dimasukkan ke mesin

menjadi beberapa ukuran ukuran panel (satu panel, dua panel, empat

panel, enam panel, delapan panel) yang disesuaikan dengan keinginan

konsumen. Hasil Kemudian sisa dari hasil pemotongan kayu tersebut

dibawa ke tumpukan sisa potongan kayu (cut off)untuk digunakan sebagai

bahan bakar boiler.

d. Proses Pembentukan Profil Panel

Pada proses ini dilakukan pembentukan profil pada panel pintu dengan

menggunakan mesin shaper.

e. Proses Pengeleman Kertas Veneer

Proses ini diawali dengan menggunakan kertas veneer sebagai pelapis

pada panel kemudian dipress dengan menggunakan mesin membranpress.

Jika bahan baku kayu tidak mengalami pengeleman atau laminatingmaka

tidak perlu dilakukan proses membran press yangmenggunakan kertas

veneer untuk melapisi permukaan kayu tersebut.

3. Perakitan Pintu Kayu

a. Proses Perakitan

Pada prosesini dilakukan perakitan pintukayu yaitu dengan memasangkan

bagian pintu seperti stile, rail dan panel menjadi satu bagian dengan

menggunakan martil karet.

b. Proses Door Press

Pada prosesini dilakukan penyelesaian bagian

bagian pintu secara kuat. Pada proses ini juga menggunakan martil karet

untuk membantu proses pressing.

c. Proses Penghalusan

Proses ini berguna untuk menghaluskan pintu hasil produksi dengan

menggunakan kertas ampelas (kertas pasir) dengan kriteria kertas pasir

180-280.

d. Proses Finishing

Pada prosesini dilakukan pengecekan terhadap hasil produksi pintukayu

dimana pintu kayu yang tidak sesuai dapat dilakukan perbaikan dan

penyisipan (perataan).

e. Proses Pengepakan

Pada prosesini dilakukan pengepakan produk jadi dengan menggunakan

plastik. Plastik ini berguna untuk melindungi produk dari gesekan-gesekan

dan kotoran. Hasil produksi ditumpuk dalam satu palet. Satu palet memuat

64 unit pintu kayu yang dibuat.

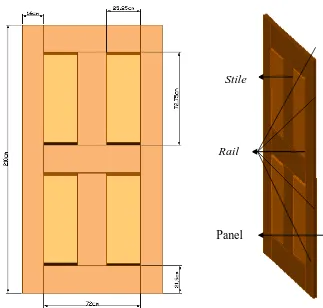

Adapun gambar teknis dari produk pintu kayu tersebut dapat dilihat pada

Gambar 2.3. Gambar Teknis Produk Pintu Kayu

2.6.4.` Mesin dan Peralatan

Mesin dan peralatan yang digunakan dalam melaksanakan proses produksi

pintu kayu di PT. Prabu Jaya dapat dilihat pada Lampiran 2.

2.6.5. Utilitas

Utilitas merupakan fasilitas penunjang untuk menjamin kelancaran dalam

melakukan proses produksi di lantai produksi. Adapun fasilitas penunjang yang

digunakan pada PT. Prabu Jaya adalah sebagai berikut :

Stile

Rail

a. Listrik

Tenaga listrik di PT. Prabu Jaya bersumber dari PLN dan generator

pembangkit listrik tenaga diesel. Sumber tenaga listrik PLN merupakan

sumber utama yang digunakan dalam kegiatan proses produksi, penerangan

area kerja dan kantor dengan kapasitas terpasang 555 KVA dengan tegangan

380 Volt. Sedangkan tenaga listrik yang dibangkitkan oleh generator berfungsi

sebagai cadangan jika listrik dari PLN mengalami gangguan atau pemutusan

secara tiba-tiba. Mesin generator yang dimiliki perusahaan berjumlah 2 unit

yang terdiri dari kapasitas 250 KVA dengan tegangan 380 Volt dan kapasitas

550 KVA dengan 380 Volt.

b. Air

Air yang digunakan di PT. Prabu Jaya adalah air bersih yang disediakan dari

sumur bor, dimana terdapatnya pompa air yang digunakan untuk menyalurkan

air dari dalam tanah dan ditampung ke dalam bak penampungan yang

disediakan oleh perusahaan. Air sangat dibutuhkandalam proses produksi

terutama untuk pemanasan air di boiler. Selain itu, air ini juga dapat

digunakan oleh operator untuk keperluan mereka.

2.6.6. Safety and Fire Protection

PT. Prabu Jaya merupakan suatu perusahaan yang menerapkan Sistem

Manajemen Keselamatan dan Kesehatan Kerja (SMK3) untuk mengatur dan

menjamin keselamatan dan kesehatan kerja bagi seluruh karyawannya. Adapun

1. Mensosialisasikan prinsip-prinsip keselamatan dan kesehatan kerja dimana

harus diketahui oleh seluruh karyawan yang bekerja di PT. Prabu Jaya.

Adapun prinsip-prinsip keselamatan dan kesehatan kerja tersebut yaitu :

a. Menciptakan keadaaan yang aman untuk berjalan di lantai produksi,

daerah kerja dan kantor.

b. Menyediakan lantai produksi yang luas untuk meletakkan mesin dan

peralatan kerja sehingga tersedianya ruang gerak yang memadai untuk

para karyawan yang bekerja di lantai produksi tersebut.

c. Menyediakan perlengkapan keselamatan kerja yaitu safety belt dan kotak

P3K pada fasilitas transportasi.

d. Menyediakan peralatan pemadam kebakaran yang memadai yaitu fire

extinguisher pada tempat-tempat yang rawan terjadinya kebakaran

terutama di lantai produksi.

2. Mewajibkan para karyawan yang bekerja di perusahaan untuk selalu

menggunakan APD (Alat Pelindung Diri). Adapun beberapa APD (Alat

Pelindung Diri) yang digunakan yaitu :

a. Sarung tangan khusus yang berfungsi untuk melindungi tangan karyawan

dari sayatan, tusukan, terkena benda panas, bahan kimia, dan aliran listrik

selama bekerja di lantai produksi.

b. Masker yang berfungsi untuk melindungi karyawan dari debu, asap dan

bau yang menyengat selama bekerja di lantai produksi.

c. Sepatu pengaman (sepatu boot) yang berfungsi untuk melindungi kaki

kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, dan

tergelincir selama bekerja di lantai produksi.

d. Kaca mata pengaman muka jenis face shield yang berfungsi untuk

melindungi mata karyawan dari debu dan serbuk-serbuk kayu yang

berterbangan di udara selama bekerja di lantai produksi.

3. Menyediakan alat pemadam kebakaran di setiap departemen produksi yaitu

fire extinguisher yang berfungsi untuk menjaga keamanan di lantai produksi

apabila terjadinya percikan api yang cukup membahayakan maka dapat

dilakukan tindakan pemadaman dengan segera.

4. Melaksanakan program keselamatan diri karyawan bila terjadi kebakaran atau

bencana alam. Program ini dilaksanakan dengan cara satpam akan segera

membunyikan lonceng sebagai tanda terjadinya suatu kebakaran atau bencana

alam.

2.6.7. Waste Treatment

Limbah di PT. Prabu Jaya terdiri dari dua jenis yaitu limbah padat dan

limbah cair.Adapun penanganan limbah yang dilakukan oleh PT. Prabu Jaya

adalah sebagai berikut:

1. Limbah padat yang dihasilkanmerupakan limbah dari hasilpemotongan dan

pengerjaan kayu yang berupa sisa potongan pinggir kayu, serbuk kayu (dust),

sebetan (slabs), sisa kupasan veneer, lembaran veener yang rusak, tatal, dan

serbuk pengamplasan.Keseluruhan limbah padat ini merupakan sisa potongan

2. Limbah cair yang dihasilkan dapat berupaminyak pelumas bekas dari forklift.

Jenis limbah cair ini akan digunakan kembali (reuse) sebagai minyak pelumas

BAB III

LANDASAN TEORI

3.1. Sistem Produksi Lean(Lean Production System)1

1

Vincent Gaspersz, Lean Six Sigma for Manufacturing and Service Industries (Jakarta : PT. Gramedia Pustaka Utama, 2007), hlm. 1-3

3.1.1. Konsep Dasar Lean

Sistem produksi Lean atau yang lebih dikenal sebagai Lean adalah suatu

upaya terus-menerus untuk menghilangkan pemborosan (waste) dan

meningkatkan nilai tambah (value added) produk (barang/ jasa) agar memberikan

nilai kepada pelanggan (customer value). Tujuan Lean adalah meningkatkan

terus-menerus customer valuemelalui peningkatan terus-menerus rasio antara nilai

tambah terhadap waste.

Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak

bernilai tambah (non-value-adding activities) dalam desain, produksi (untuk

bidang manufaktur) atau operasi (untuk bidang jasa), dan supply chain

management yang berkaitan langsung dengan pelanggan. Lean dapat didefinisikan

sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan

menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai

tambah (non-value-adding activities) melalui peningkatan terus-menerus secara

radikal dengan cara mengalirkan produk (material, work in process, output) dan

informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan

3.1.2. Prinsip Dasar Lean2

1. Mengidentifikasi nilai produk berdasarkan pada prespektif pelanggan, dimana

pelanggan menginginkan produk (barang atau jasa) berkualitas superior

dengan harga kompetitif pada pengiriman yang tepat waktu.

Suatu perusahaan yang telah melihat bahwa sistem produksi Leanakan

memberikan suatu perubahan yang baik kepada usahanya maka akan terdorong

untuk mencoba melakukan penerapan sistem ini di perusahaannya. Sebelum

sistem produksi Lean diterapkan, ada lima prinsip dasar Lean yang harus

diketahui yaitu:

2. Mengidentifikasi value stream process mapping (pemetaan proses pada

(value stream) untuk setiap produk (barang atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas

yang terdapat dalam proses value stream tersebut dengan menganalisa value

stream yang telah dibuat.

4. Mengorganisasikan agar material, informasi dan produk mengalir dengan

lancar dan efisien sepanjang proses value stream dengan menggunakan sistem

tarik (pull system).

5. Secara terus-menerus dan berkesinambungan melakukan peningkatan dan

perbaikan dengan cara mencari teknik-teknik dan alat peningkatan agar

mencapai keunggulan dan peningkatan terus-menerus.

2

3.1.3. Jenis-jenis Pemborosan (Waste)3

3

Vincent Gaspersz, Op. cit, hlm. 7-10

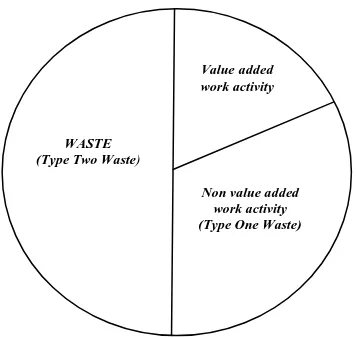

Pada dasarnya terdapat dua jenis pemborosan yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan

nilai tambah dalam proses transformasi input menjadi output sepanjang value

stream, akan tetapi aktivitas tersebut tidak dapat dihindarkan pada saat ini

dikarenakan oleh berbagai alasan. Misalnya, aktivitas inspeksi dan penyortiran

dari prespektif Lean merupakan aktivitas yang tidak bernilai tambah sehingga

merupakan waste, akan tetapi pada saat ini pihak perusahaan masih membutuhkan

inspeksi dan penyortiran karena mesin dan peralatan yang digunakan sudah tua

sehingga tingkat keandalannya berkurang. Dalam jangka panjang Type One Waste

harus dapat dihilangkan atau dikurangi. Type One Waste juga disebut sebagai

Incidental Activity atau Incidental Work yang termasuk ke dalam aktivitas tidak

bernilai tambah (non value adding work or activity).

Type Two Waste merupakan aktivitas yang tidak menciptakan nilai tambah

dan dapat dihilangkan dengan segera. Type Two Waste sering disebut sebagai

Waste karena jenis pemborosan ini benar-benar merupakan pemborosan yang

harus dapat diidentifikasi dan dihilangkan dengan segera. Adapun konsep value

added activity, non value activity (type one waste), dan type two waste (Waste)

Gambar 3.1. Un-Lean (Traditional) Work Activity yang Tipikal

Dari Gambar 3.1. di atas, terlihat bahwa Un-Lean (Traditional) Work

Activity memiliki the value to waste ratio yang dihitung berdasarkan formula:

(Value Added Work Activity) / (Type One Waste + Type Two Waste) yang masih

berada di bawah 30%. Tujuan Lean adalah meningkatkan terus-menerus customer

value melalui peningkatas terus-menerus rasio the value to waste yang merupakan

rasio antara nilai tambah (real value to customer) terhadap waste (type one waste

+ type two waste).

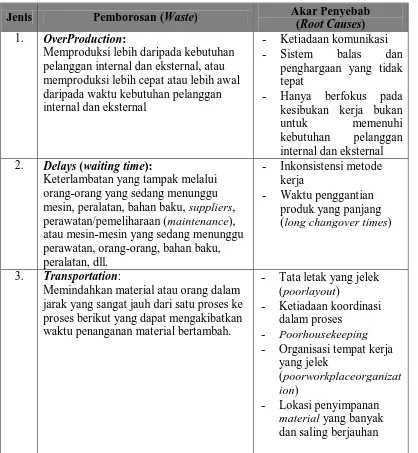

Pemborosan merupakan aktivitas yang tidak memberi nilai tambah

(non-value added activities) dan dikenal dalam kalangan praktisi Lean Manufacturing

sebagai “delapan pemborosan”. Adapun delapan pemborosan tersebut dapat

dilihat pada Tabel 3.1.

WASTE (Type Two Waste)

Value added work activity

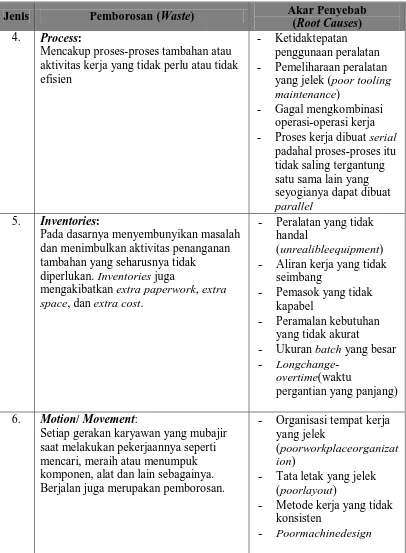

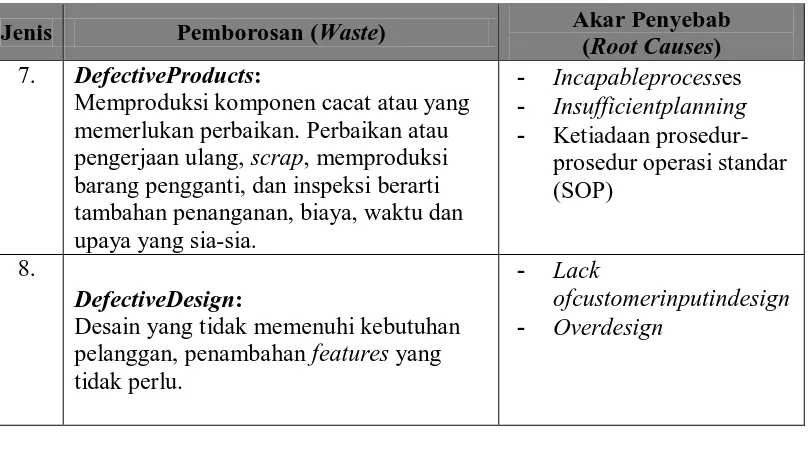

Tabel 3.1. Jenis-jenis Pemborosan/Waste

Jenis Pemborosan (Waste) Akar Penyebab

(Root Causes)

1. OverProduction:

Memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal

- Ketiadaan komunikasi

- Sistem balas dan

penghargaan yang tidak tepat

- Hanya berfokus pada kesibukan kerja bukan

untuk memenuhi kebutuhan pelanggan internal dan eksternal

2. Delays (waiting time):

Keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku, suppliers, perawatan/pemeliharaan (maintenance), atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dll.

- Inkonsistensi metode kerja

- Waktu penggantian produk yang panjang (long changover times)

3. Transportation:

Memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

- Tata letak yang jelek (poorlayout)

- Ketiadaan koordinasi dalam proses

- Poorhousekeeping

- Organisasi tempat kerja yang jelek

(poorworkplaceorganizat

ion)

- Lokasi penyimpanan

material yang banyak

Tabel 3.1. Jenis-jenis Pemborosan/Waste (Lanjutan)

Jenis Pemborosan (Waste) Akar Penyebab

(Root Causes)

4. Process:

Mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien

- Ketidaktepatan penggunaan peralatan

- Pemeliharaan peralatan yang jelek (poor tooling

maintenance)

- Gagal mengkombinasi operasi-operasi kerja

- Proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain yang seyogianya dapat dibuat

parallel

5. Inventories:

Pada dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan