PENELITIAN ILMIAH

PENGAWETAN KAYU KELAPA SAWIT MENGGUNAKAN

LARUTAN ASAP CAIR DENGAN FORMALDEHID

Oleh:

DEDE IBRAHIM MUTHAWALI, S.Si.M.Si

NIP. 19660228200112100

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

INTISARI

ABSTRACT

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT, yang telah memberikan

rahmat dan karunia Nya sehingga penulis dapat menyelesaikan Usulan Penelitian ini

yang berjudul “Pengawetan Kayu Kelapa Sawit Menggunakan Larutan Asap-Cair

Dengan Formaldehid”

Dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu DR. Ir. T. Chairunnisa, M.Sc selaku Direktur Pasca Sarjana.

2. Bapak Prof. DR. H.R. Brahmana, MSc selaku Ketua Komisi Pembimbing

3. Bapak Prof. DR. Basuki Wirjosentono, MS selaku Anggota Komisi Pembimbing

4. Bapak Drs. Thamrin, MSc selaku Anggota Komisi Pembimbing beserta semua

pihak yang telah membantu penulis dalam menyelesaikan penulisan usulan

penelitian ini.

5. Kepala Laboratorium Kimia Polimer FMIPA USU beserta laborannya atas sarana

dan bantuan yang diberikan.

6. Kepala Laboratorium Pusat Penelitian FMIPA USU beserta laboran atas sarana dan

bantuannya yang diberikan.

7. Kepala Laboratorium Kimia Organik FMIPA UGM Yogyakarta atas bantuannya

dalam menganalisa sampel.

8. Kepala laboratorium Pengembangan PTKI Medan, atas bantuannya dalam

menganalisa sampel.

9. Rekan-rekan mahasiswa pascasarjana Program Studi Kimia atas kejasamanya

10.Ayahku Syamsul Akbar Hasibuan dan Ibuku tercinta Hj. Alawiyah, Kakanda Coki, Dodo, Joko, serta Adinda Budi, Wizni dan Wirda. Istriku tercinta Muriana

atas dorongan, bantuan dan perhatiannya baik sehingga penyusunan tesis ini dapat

dirangkumkan.

11.Yusuf, Irman, Dirham, Vina, Nandar, Suharman, Husni, Henry, Laila dan Ningsih

atas bantuan dan perhatiannya selama penyusunan tesis ini.

12.Staf-staf yang bekerja di Fakultas Kedokteran Universitas Sumatera Utara.

Penulis menyadari bahwa usulan penelitian ini masih jauh dari kesempurnaan, untuk

itu penulis mengharapkan masukan dan kritik yang membangun sehingga nantinya

menjadi usulan penelitian yang baik dan benar.

Medan, 2006 Penulis

DAFTAR ISI

Intisari... i

Abstract... ii

Kata Pengantar... iii

Daftar isi ... v

Daftar Gambar ... viii

Daftar Tabel... ix

Daftar Lampiran ... x

BAB I. PENDAHULUAN 1.1. Latar Belakang... 1

1.2. Perumusan Masalah... 4

1.3. Tujuan Penelitian... 4

1.4. Manfaat Penelitian... 5

BAB II. TINJAUAN PUSTAKA 2.1. Kayu Kelapa Sawit ... 6

2.2. Modifikasi Sifat Kayu dan Teknik Impregnasi... 11

2.3. Pengasapan dan Asap Cair... 13

2.4. Monomer Reaktif... 14

2.5. Fenol dan Formaldehid ... 15

2.6. Difusi Bahan Polimer... 17

2.7. Kelarutan Polimer ... 18

2.8.1. Kekuatan Tarik UTS (Ultimate Tensile Strength) ... 19

2.8.2. Kekuatan Tarik UFS (Ultimate Flexural Strength)... 20

2.9. Analisis Spektroskopi Infra Merah (FT-IR) ... 21

2.10. Analisisi Termal Bahan Polimer... 22

2.11. Miskroskop Elektron Payaran (SEM)... 23

2.12. Kromatogram Asap Cair dari Kayu ... 24

BAB III. METODOLOGI PENELITIAN 3.1 Penyediaan Bahan Baku ... 26

3.2. Bahan Kimia ... 26

3.3. Peralatan... 26

3.4. Prosedur Kerja ... 27

3.4.1. Penyediaan Bahan Baku Kayu Kelapa Sawit (KKS)... 27

3.4.2. Penyediaan Asap Cair (Fenol Alam) ... 28

3.4.3. Impregnasi Asap Cair dan Monomer Reaktif ... 28

3.5. Analisis Asap Cair ... 28

3.5.1. Analisis GC-MS... 28

3.5.2. Analisis SEM ... 29

3.5.3. Analisis FT-IR ... 30

3.5.4. Analisis Termal Diferensial (DTA) ... 30

3.5.5. Karakterisasi Asap Cair ... 30

3.5.5.1. Uji Modulus Patah dan Modulus Elastisitas... 30

BAB IV. HASIL DAN PEMBAHASAN 4.1. Karakterisasi Awal KKS... 32

4.3. Analisis Mikroskop Elektron Payaran (SEM) ... 36

4.4. Analisis FT-IR ... 39

4.5. Analisis GC-MS... 42

BAB V. KESIMPULAN DAN SARAN... 44

5.1. Kesimpulan... 44

5.2. Saran ... 44

DAFTAR PUSTAKA ... 45

DAFTAR GAMBAR

Judul

No Halaman

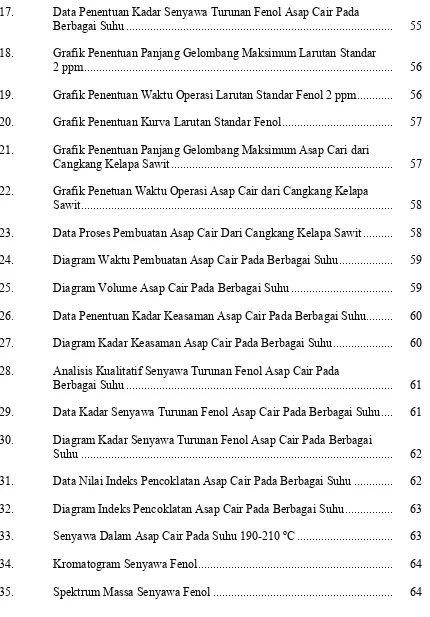

2.1. Penampang Melintang KKS ... 7

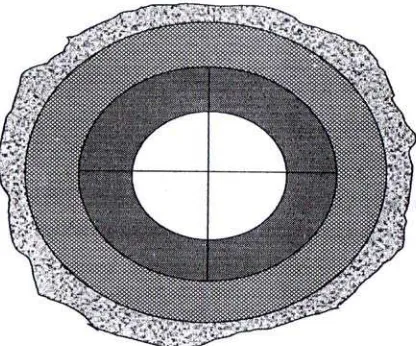

2.2. Struktur Molekul Selulosa ... 8

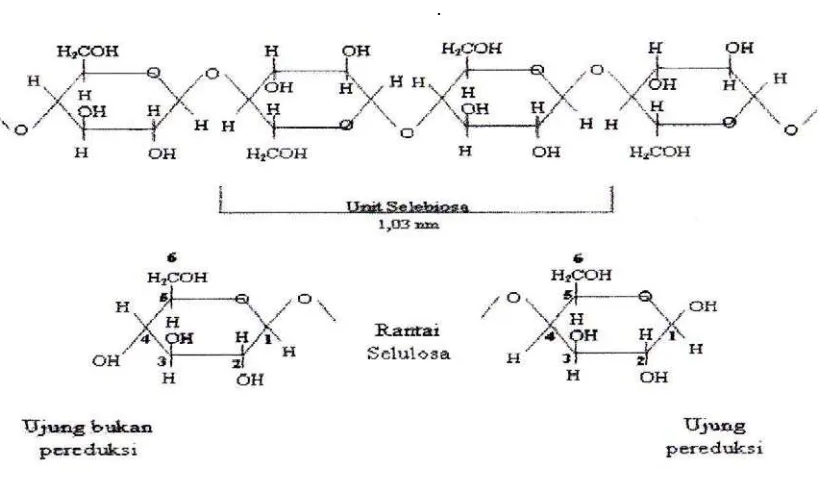

3.1.a. Pemotongan Lintang dan Bagi Spesimen KKS... 27

3.1.b. Spesimen KKS dengan Ukuran 5 x 2,5 x 2 cm ... 27

4.1. DTA KKS Sebelum Impregnasi ... 33

4.2. DTA KKS Menggunakan Asap Cair dan Formaldehid dengan Perbandingan 1:4 ... 34

4.3. DTA KKS Menggunakan Asap Cair dan Formaldehid dengan Perbandingan 1:1 ... 35

4.4. Foto SEM KKS Sebelum Impregnasi Perbesararan 100x ... 37

4.5. Foto SEM KKS Setelah Impregnasi dengan Formaldehid Perbesaran 150x... 38

4.6. Foto SEM KKS Setelah Impregnasi dengan Asap Cair Perbesaran 150x... 38

DAFTAR TABEL

Judul

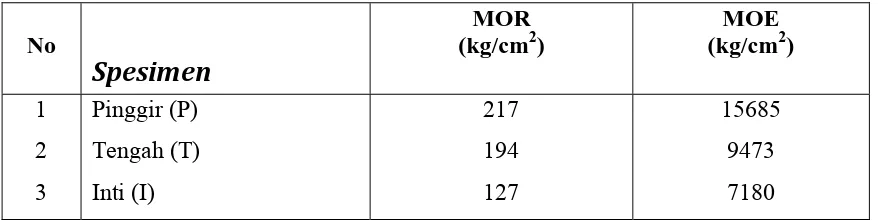

4.1. Karakteristik Rata-Rata Spesimen Kayu Kelapa Sawit

(KKS) Kering ... 32

No Halaman

4.2. Bilangan Gelombang KKS Awal ... 40

4.3. Bilangan Gelombang KKS Impregnasi dengan Penambahan

Asap Cair ... 40

4.4. Bilangan Gelombang KKS Impregnasi dengan Penambahan

Formaldehid... 41

4.5. Bilangan Gelombang KKS Impregnasi dengan Penambahan Asap

DAFTAR LAMPIRAN

Judul

1. Bagan Alir Prosedur Penelitian... 48

No Halaman 2. Gambar Alat Pembuatan Asap Cair Dengan Kondensasi – Absorbsi... 49

3. Data Pengukuran MOR dan MOE KKS Bagian Pinggir (P), Tengah (T) dan Inti (I) Setelah Impregnasi dengan Berbagai Pelarut ... 49

4. Tabel Kayu Bangunan Dalam Keadaan Kering Di Udara ... 50

5. Data Pengukuran Modulus Patah (MOR) Rata-Rata Kayu Kelapa Sawit (KKS) Kering... 50

6. Data Pengukuran Modulus Elastisitas (MOE) Rata-Rata Kayu Kelapa Sawit (KKS) Kering... 50

7. Spektrum FT-IR Kayu Kelapa Sawit (KKS) ... 51

8. Spektrum FT-IR KKS Setelah Impregnasi dengan Formaldehid ... 51

9. Spektrum FT-IR KKS Setelah Impregnasi dengan Asap Cair... 52

10. Spektrum FT-IR KKS Setelah Impregnasi dengan Asap Cair dengan Formaldehid perbandingan 1:4 ... 52

11. Data Penentuan Panjang Gelombang Maksimum Larutan Standar 2 ppm... 53

12. Data Penentuan Waktu Operasi Larutan Standar Fenol 2 ppm... 53

13. Data Penentuan Kurva Kalibrasi Larutan Standar Fenol 2 ppm ... 53

14. Data Penentuan Panjang Gelombang Maksimum Asap Cair... 54

15. Data Penentuan Waktu Operasi Asap Cair ... 54

17. Data Penentuan Kadar Senyawa Turunan Fenol Asap Cair Pada

Berbagai Suhu ... 55

18. Grafik Penentuan Panjang Gelombang Maksimum Larutan Standar 2 ppm... 56

19. Grafik Penentuan Waktu Operasi Larutan Standar Fenol 2 ppm... 56

20. Grafik Penentuan Kurva Larutan Standar Fenol... 57

21. Grafik Penentuan Panjang Gelombang Maksimum Asap Cari dari Cangkang Kelapa Sawit ... 57

22. Grafik Penetuan Waktu Operasi Asap Cair dari Cangkang Kelapa Sawit... 58

23. Data Proses Pembuatan Asap Cair Dari Cangkang Kelapa Sawit ... 58

24. Diagram Waktu Pembuatan Asap Cair Pada Berbagai Suhu... 59

25. Diagram Volume Asap Cair Pada Berbagai Suhu ... 59

26. Data Penentuan Kadar Keasaman Asap Cair Pada Berbagai Suhu... 60

27. Diagram Kadar Keasaman Asap Cair Pada Berbagai Suhu... 60

28. Analisis Kualitatif Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu ... 61

29. Data Kadar Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu.... 61

30. Diagram Kadar Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu ... 62

31. Data Nilai Indeks Pencoklatan Asap Cair Pada Berbagai Suhu ... 62

32. Diagram Indeks Pencoklatan Asap Cair Pada Berbagai Suhu ... 63

33. Senyawa Dalam Asap Cair Pada Suhu 190-210 oC ... 63

34. Kromatogram Senyawa Fenol... 64

ABSTRACT

BAB I PENDAHULUAN

1.1.Latar Belakang

Seperti diketahui kayu kelapa sawit atau KKS memiliki sifat hidrofil yang

tinggi. Tingginya kadar air dan parenkim pada KKS, berakibat sifat fisik dan mekanik

dari kayu tersebut kurang baik, yang mana KKS mudah retak dan patah serta mudah

rusak karena pengaruh cuaca, juga oleh rayap (Prayitno, 1995).

Dikarenakan kebutuhan kayu dengan spesifikasi tertentu di Indonesia begitu

meningkat sementara kurangnya pasokan kayu maka diperlukan kayu alternativ. Agar

KKS dapat dijadikan kayu alternatif maka perlu ditingkatkan sifat dimensi dari KKS

tersebut.

Pengawetan kayu merupakan usaha untuk meningkatkan umur pemakaian kayu

yang mempunyai keawetan alami rendah.

Kita dapat memandang kayu melalui aspek anatomi, aspek fisika, aspek kimia

dan aspek mekanika. Diketahui kayu merupakan kumpulan dari berjuta-juta sel kayu.

Masing-masing kayu mempunyai kadar air, densitas dan daya kembang-susut

tersendiri. Komponen kimia penyusun kayu yang utama adalah air, selulosa,

hemiselulosa dan lignin. Adapun kayu mempunyai tingkat kekerasan dan

kekuatannya apabila dipandang dari aspek mekanikanya.

Pengawetan kayu dengan cara oven atau pengeringan dapat berlangsung secara

merata sehingga pada kelembaban tertentu dimensi kayu menjadi stabil. Akan tetapi

pemakaian. Untuk mencegah terjadinya difusi air dapat dilakukan pelapisan dengan

cara mempelitur atau sejenisnya. Namun apabila terjadinya benturan kayu dengan

benda lain dapat berakibat permukaan kayu terbuka sehingga air berdifusi dan kayu

dapat menggembung. Pengisian pori-pori kayu dengan bahan kimia atau zat aditif

dapat mengurangi hidrofilisitas kayu sehingga pengembangan atau penyusutan

volume kayu berkurang. Cara ini pun kurang sempurna karena pada proses tertentu

zat aditif dapat berdifusi ke luar dari pori-pori kayu. Jadi memungkinkan pori-pori

mengabsorbsi air.

Pembentukan ikatan kimia antara komponen utama kayu dengan bahan aditif

kelihatan lebih permanen, sehingga ini dapat dijadikan metode peningkatan stabilitas

kayu. Cara asetilasi dan formaldehidasi dengan pemakaian katalis asam klorida dan

pelarut asetal glasial telah dikenal dengan metode cukup baik untuk meningkatkan

stabilitas dimensi kayu. Pada asetilasi reaksi kimia yang terjadi adalah reaksi

subsitusi nukleofilik gugus OH komponen kayu dan C karbonil dari anhidrida asetat

(CH3CO)2O, sehingga gugus OH dalam komponen kayu berubah menjadi asetil –

OCOCH3. Dalam hal lain formaldehidasi adalah reaksi subsitusi nukleofilik gugus

OH komponen kayu dengan formaldehid (CHCO) menjadi hemiasetal R-OCH2OH

atau bereaksi lebih lanjut dengan gugus OH komponen kayu yang lain membentuk

asetal, R-O(CH2)-R sehingga terbentuk ikatan kimia antar komponen kayu.

Ditinjau dari cara meresapkan bahan kimia ke dalam kayu, proses pengawetan

modern dibedakan menjadi dua cara. Pertama proses pengawetan kayu dengan

Yang kedua proses pengawetan tanpa tekanan yang meliputi cara

penyemprotan, pencelupan perendaman dingin, perendaman panas-dingin vakum dan

proses difusi.

Riset baru akhir-akhir ini dapat dijadikan rujukan penelitian mengenai

peningkatan dimensi dan pengawetan kayu. Pemanfaatan material berbasis polimer

dengan teknik impregnasi dapat dijadikan alternatif, dikarenakan kelebihannya dalam

berbagai hal yaitu ringan, mudah dibentuk, cukup kuat, relatif murah dan dapat

memenuhi spesifikasi yang diinginkan. Penelitian ketahanan pengawetan kayu

menggunakan gabungan fenol dengan E-glass telah dilakukan Cihat Tascioglu

(2002). Dari hasil penelitian ini dapat disimpulkan ketahanan kayu meningkat secara

signifikan. Robert G (1998) telah mengkarakterisasi jaringan fenol-formaldehida

yang terjadi pada kayu sehingga sifat mekanik dapat meningkat dengan terbentuknya

jaringan tersebut. Guanghoo He (2004) mempelajari kinetika pematangan dari reaksi

antara fenol-formaldehida dengan kayu. Dengan alat DTA dipelajari perubahan

energi yang menyertai reaksi tersebut. L David Dwinell (2002) melakukan

pengawetan dengan pengasapan menggunakan metil bromida sebagai katalis.

Abdurrohim S dan Martono D (1997) telah pula melakukan pengawetan lima jenis

kayu untuk perumahan secara rendaman dingin dengan bahan pengawet

tembaga-khrom-boron (CCB). Xiobing Zhou (2001) meneliti reaksi yang terjadi antara kayu

dengan resin isosianat menggunakan NMR dan menyatakan bahwa reaksi yang

terjadi antara gugus OH yang ada pada kayu dengan gugus uretan mampu

Berdasarkan uraian di atas, maka peneliti berkeinginan untuk melakukan studi

pengawetan kayu kelapa sawit (KKS) dengan pola polimerisasi melalui impregnasi

kayu kelapa sawit dengan menggunakan asap cair dan direaksikan dengan

formaldehid. Diharapkan penelitian ini akan menambah hasanah ilmiah untuk

kemajuan di bidang material dan bahan khususnya kayu. Keuntungan lain dari pola

polimerisasi menggunakan asap-cair (fenol alam) dan formaldehida adalah

kemungkinan dari manipulasi sifat-sifat akhir kayu dapat dikontrol dengan melihat

hasil analisa dan karakterisasi yang didapatkan. Jadi bahan-bahan reaksi polimerisasi

yang terpakai dapat dikendalikan hingga menghasilkan sifat yang diinginkan.

1.2.Perumusan Masalah

Berdasarkan penjelasan pada latar belakang di atas peneliti merumuskan masalah

sebagai berikut :

1. Bagaimana pengaruh perendaman asap cair – forlmaldehid pada sifat mekanik

kayu kelapa sawit.

2. Bagaimana impregnasi asap cair – formaldehid pada kayu kelapa sawit.

3. Bagaimana analisis dan karakterisasi hasil dengan : Sifat Mekanik, DTA, SEM,

GC-MS dan FT-IR.

1.3.Tujuan Penelitian

1. Mengetahui pengaruh perendaman asap cair - formaldehid pada peningkatan sifat

mekanik kayu kelapa sawit.

3. Mendapatkan hasil analisis dan karakterisasi dengan Sifat Mekanik, DTA,

SEM,GC-MS dan FT-IR.

1.4.Manfaat Penelitian

1. Mendapatkan informasi sifat mekanik KKS setelah penambahan fenol alam.

2. Sebagai informasi mengenai reaksi polimerisasi antar fenol alam dengan

formaldehida pada kayu kelapa sawit.

BAB II

TINJAUAN PUSTAKA

2.1. Kayu Kelapa Sawit

Pohon kelapa sawit (Elaeis guineensis jacq), merupakan tumbuhan dari orde

Palmales, family : Palmaceae; subfamily : Cocoideae. Tumbuhan tersebut termasuk

tumbuhan monokotil, ciri-ciri dari tumbuhan monokotil tersebut adalah, tidak

memiliki : kambium, pertumbuhan sekunder, lingkaran tahun, sel jari-jari, kayu awal,

kayu akhir, cabang, mata kayu. Batang terdiri dari serat dan parenkim. Pohon kelapa

sawit produktif sampai umur 25 tahun, ketinggian 9-12 m dan diameter 45-65 cm

diukur dari permukaan tanah. (Tomimura, 1992).

Pada bagian inti dari struktur dan anatomi kayu kelapa sawit (KKS) yang paling

dominan adalah jaringan dasar parenkim, sehingga memiliki kerapatan yang rendah.

Pada daerah pinggir dekat kulit penyusun utamanya adalah berkas pengangkut yang

terselimuti oleh serabut berdinding tebal sehingga rapat masanya lebih tinggi. Di

daerah bagian kayu yang terdiri dari jaringan parenkim mengandung kadar air lebih

tinggi dan menurun seiring prosentase berkas pengangkut naik.

Batang kelapa sawit mempunyai sifat khusus seperti kandungan selulosa dan

lignin yang rendah, namun kandungan air dan NaOH yang dapat larut tinggi

dibandingkan kayu pohon karet dan ampas batang tebu. Sifat fisik batang

menunjukkan heterogenitas yang berbeda-beda tergantung pada arah lingkaran dan

dari 0,2 – 0,6 gr/ml dengan kerapatan rata-rata 0,37 gr/ml, (Lubis, 1994). Pada

keadaan kering konstan, komponen-komponen yang terkandung dalam KKS adalah

selulosa (30,77 %), pentosa (20,05 %), lignin (17,22 %), hemiselulosa (16,81 %), air

(12,05 %), abu (2,25 %) dan SiO2 (0,84 %).

Gambar 2.1. Penampang melintang KKS

Selulosa merupakan polisakarida yang tersusun dari monomer D-glukosa yang

mempunyai tiga gugus hidroksil yang dapat disubstitusi, tidak larut dalam air, sifat

kristalinitas dan BM yang tinggi. Sifat kristalinitasnya akan menurun bila gugus

hidroksilnya tersubstitusi, misalnya dengan gugus etil (Baker 1987).

Molekul-molekul selulosa seluruhnya berbentuk linear dan mempunyai

kecenderungan kuat membentuk ikatan hidrogen intra dan inter molekul. Oleh ikatan

hidrogen molekul-molekul selulosa terikat bersama-sama membentuk seberkas fibril

elementer. Fibril elementer bergabung membentuk mikrofibril, kemudian mikrofibril

1998). Daerah yang sangat teratur disebut kristalin dan kurang teratur disebut amorf.

Selulosa tidak dapat larut dalam air, meskipun memiliki banyak gugus hidroksil dan

bersifat polar disebabkan selulosa memiliki ikatan hidrogen yang kuat. (Seymour,

1984).

.

Gambar 2.2. Struktur molekul selulosa

Meskipun terdapat gugus OH pada kedua ujung rantai selulosa,

gugus-gugus OH ini menunjukkan perilaku yang berbeda. Gugus C1 – OH adalah gugus

hidrat aldehida yang diturunkan dari pembentukan cincin melalui ikatan hemiasetal

intramolekul yang bersifat pereduksi, sedangkan gugus OH pada akhir C4 pada rantai

selulosa adalah hidroksil alkoholat hingga bersifat bukan pereduksi. Gugus hidroksi

pada C6 memiliki reaktivitas yang lebih tinggi karena pengaruh substituen-

substituen di sekitarnya maka terjadi reaksi esterifikasi atau interaksi dengan bahan

Morfologi selulosa mempunyai pengaruh yang besar. Gugus hidroksil dalam

daerah amorf sangat mudah dicapai dan bereaksi, sedangkan gugus hidroksil dalam

daerah kristalin dengan berkas yang rapat dan ikatan antar rantai yang kuat, mungkin

tidak sama sekali.

Skema reaksi-reaksi kopolimerisasi cangkokan selulosa :

Permulaan :

Senyawa lain yang dikandung oleh KKS adalah hemiselulosa. Pada kayu,

hemiselulosa berfungsi sebagai bahan pendukung dalam dinding sel. Hemiselulosa

tergolong polimer heteropolisakarida yang disusun oleh sekitar 200 monometer.

komponen monomernya antara lain kelompok gula pentosan seperti D-xilosa dan

L-arabinosa serta gula heksosa seperti D-glukosa, D-galaktosa dan D-manosa.

Hemiselulosa tidak kristalin, tetapi sangat bercabang.

Penyusun utama kimia kayu yang berikutnya adalah lignin, yaitu molekul

polimer dari unit fenilpropana. Senyawa ini mengandung sejumlah besar cincin

benzen reaktif. Lignin terdapat di dalam dinding sel maupun di daerah antar sel,

menyebabkan kayu menjadi keras dan kaku sehingga mampu menahan tekanan

mekanis yang besar.

Istilah kompleks lignin-karbohidrat (LCC) digunakan untuk agregat-agregat

dari tipe ini yang terikat secara kovalen. Antara lignin dengan hemiselulosa ada jenis

ikatan tipe ester atau eter bahkan ikatan glikosida. Yang lebih umum dan stabil dari

pada ikatan ester adalah ikatan eter antara lignin dan karbohidrat. Dalam hal ini

kedudukan alfa adalah titik hubungan yang paling mungkin antara lignin dan

hemiselulosa (Sjostron, 1998).

Pada kayu ada juga komponen yang dapat diekstraksi yang disebut zat

ekstraktif. Zat ekstraktif ini bukanlah bagian dari struktur dinding sel kayu tetapi

hanya pengisi rongga sel. Begitupun zat ekstraktif ini berpengaruh terhadap sifat-sifat

kayu seperti bau, warna, keawetan kayu dan lain-lain. Senyawa-senyawa yang

terkandung dalam ekstraktif kayu antara lain senyawa-senyawa jenuh, senyawa

2.2. Modifikasi Sifat-sifat Kayu dan Teknik Impregnasi

Modifikasi sifat-sifat kayu ditujukan agar kestabilan dimensi kayu dapat

diperbaiki. Dengan teknik impregnasi menjadikan modifikasinya lebih merata. Dengan

mereaksikan gugus-gugus hidroksil dari polimer dinding sel, sifat hidrofil polimer

dinding sel tersebut diubah menjadi hifrofob sehingga kestabilan kayu meningkat dan

lebih tahan terhadap serangan mikroba dan rayap.

Apabila kekristalan dari selulosa di dalam kayu dikurangi maka kayu dapat lebih

menjadi termoplastis. Membuat derivat-derivat selulosa di dalam kayunya sendiri

adalah usaha untuk mengubah kayu menjadi termoplastis. Hal ini dilakukan dengan

pengesteran dan pengeteran atau cara-cara lain dalam membentuk devivat selulosa

(Roehyati, 1995).

Rendaman panas, vakum-tekan dan injeksi adalah cara pengisian pori-pori kayu

untuk memasukkan zat yang tidak menguap ke dalam rongga sel kayu. Ini dapat

mencegah penyusutan kayu. Derajat stabilitas dimensi kayu yang diberikan zat polimer

pengisi berbanding terbalik dengan ukuran molekul zat pengisi. Peningkatan stabilitas

dimensi kayu bisa dengan meraksikan komponen kayu dengan zat aditif sehingga dapat

mengurangi sifat higroskopis kayu. Asetilasi pada kayu diharapkan dapat meningkatkan

stabilitas dimensi kayu. Prinsipnya merupakan reaksi esterifikasi yakni subsitusi gugus

OH komponen kayu dengan gugus asetil dalam anhidrid asetat sehingga berubah

menjadi senyawa asetat.

Impregnasi meliputi penetrasi cairan ke dalam rongga-rongga kayu dan difusi

bahan-bahan kimia yang terlarut. Penetrasi yang dipengaruhi gaya-gaya kapiler dan

distribusi ukuran pori, sedangkan laju penetrasi tergantung pada tekanan dan

berlangsung lebih lambat dan dikendalikan oleh konsentrasi bahan kimia yang terlarut.

Difusi adalah perpindahan massa yang terjadi pada suatu campuran yang disebabkan

oleh gradien konsentrasi. Antar difusi merupakan terbentuknya gabungan antara dua

permukaan polimer melalui difusi (penyebaran) ikatan rantai molekul-molekul polimer

dari satu permukaan masuk kedalam jaringan molekul permukaan yang lainnya. Difusi

dapat lebih cepat bila suhu tinggi dan molekul yang berdifusi kecil.

Dalam pemilihan kondisi impregnasi baik tekanan, suhu dan waktu impregnasi

serta besarnya harus mempertimbangkan kondisi kayu yang digunakan (Sjostron, 1998).

Teknik impregnasi reaktif adalah teknik impregnasi yang dirancang menggunakan

medium dalam fasa leleh dengan melibatkan modifikasi bahan polimernya sebelum

impregnasi sehingga meningkat kompatibilitasnya. Basuki W, dkk (2001) telah

melakukan impregnasi bahan polimer bekas dari jenis polistiren dan polipropilen

melalui sistem penekanan vakum pada suhu leleh pada kayu kelapa sawit. NS Cetin

(1999) juga telah melakukan impregnasi bahan polimer untuk membentuk grafting

dengan menggunakan metakrilat anhidrid yang dilakukan pada kayu jenis Pynus

sylvestris. Pola impregnasi dapat medisfusikan bahan-bahan monomer ke dalam kayu

lunak, khususnya kayu monokotil, karena monomer-monomer tersebut bersifat cair

yang mampu berdifusi ke dalam kayu. Sifat-sifat dasar dari KKS dapat diperbaiki bila

monomer-monomer reaktif yang digunakan dapat berpolimerisasi dengan senyawa fenol

atau senyawa dari kayu tersebut.

2.3. Pengasapan dan Asap – Cair

Pengasapan dapat dijadikan proses untuk tujuan pengawetan. Telah diketahui asap

mengandung sebagian besar senyawa yang terbentuk oleh pirolisis konstituen kayu.

menghasilkan senyawa-senyawa organik yang diharapkan. Jadi asap dapat dibentuk

dalam wujud cair dengan pola destilasi sehingga dapat menghasilkan bahan-bahan

kimia tersebut tergantung dari suhu destilasi yang digunakan. Pada penelitian ini

pedoman utama dari asap adalah pengambilan senyawa fenol, yang selanjutnya dapat

digunakan sebagai bahan baku polimerisasi.

Golongan utama dari senyawa-senyawa yang terdeteksi di dalam asap pernah

dikemukakan oleh Girard (1992) yang meliputi :

- Fenol, tidak kurang 85 macam diidentifikasi dalam kondesat dan 10 macam

diidentifikasi dalam produk asapan.

- Karbonil, keton dan aldehid, lebih kurang 45 macam yang diidentifikasi dalam

kondensat.

- Asam, 35 macam yang terdapat dalam kondensat.

- Furan, 11 macam

- Alkohol dan eter, 15 macam

- Hidrokarbon alifatik, 1 macam dalam kondensat dan 20 macam dalam produk

asapan.

- Hidrokarbon aromatik polisiklis, 47 macam diidentifikasi dalam kondensat dan 20

macam dalam produk asapan.

Guangho He (2004) menyimpulkan reaksi antara fenol dengan selulosa kayu,

apabila fenol langsung ditambahkan pada kayu akan terbentuk reaksi fenol pada gugus

oksigen yang ada pada kayu dan bila dilakukan degradasi kadar air pada kayu maka

fenol akan terikat pada gugus OH dari kayu.

Selhan Karangnoze (2004) telah menganalisa fenol dengan liquefaction dari

oleh efek Rubidium. Dari analisa diperlihatkan bahwa senyawa yang dihasilkan paling

banyak adalah fenol.

Dua senyawa utama dalam asap-cair yang diketahui mempunyai efek bakterisida

adalah fenol dan asam-asam organik yang dalam kombinasinya bekerja sama secara

efektif untuk mengontrol pertumbuhan mikrobia. (Psczola, 1995). Fenol mempunyai

aktivitas antioksidan yang cukup besar. Telah diteliti bahwa asap kayu dapat

difraksionasikan menjadi komponen asam, basa dan netral. Sifat antioksidasi yang

paling baik ada pada komponen netral. Sebaliknya memiliki sedikit sifat antioksidasi

pada komponen bersifat asam, sedangkan komponen basa memacu oksidasi lipida

(Totter dan Polatsht, 1984). Senyawa antioksidan sintetis yang beredar di pasaran

seperti hidroxy anisol (BHA) dan butylated hidroxy toluene (BHT) adalah golongan

senyawa fenol juga.

2.4. Monomer Reaktif

Hampir setiap senyawa yang mengandung ikatan rangkap dua dapat diubah mejadi

polimer. Perbedaan entalpi dan entropi antara monomer kayu memiliki atom-atom

hidrogen yang terikat ke karbon kedua dari ikatan rangkap duanya. Biasanya cepat

terpolimerisasi dengan monomer-monomer 1,2 disubsitusi.

Konsiderasi energi-energi bebas polimerisasi Yakni :

Δ Gp = Δ Hp – T Δ Sp

Efek sterik juga merupakan bukti untuk membandingkan reaktivitas

isomer-isomer cis dan trans, demikian juga efek kepolaran dapat membentuk polimerisasi

seperti turunan stirena, yang mana gugus-gugus penarik elektron akan memberikan

kecepatan seperti yang diperkirakan untuk suatu proses radikal bebas. Monomer reaktif

dikenal sebagai makromonomer dan apabila dilakukan polimerisasi akan membentuk

polimer dengan struktur yang reguler atau struktur sisir.

2.5. Fenol dan Formaldehida

Formaldehida merupakan salah satu senyawa yang sering digunakan dalam

polimerisasi dengan fenol dan dari reaksi ini akan terbentuk polimerisasi yang bersifat

thermosetting.

Fenol bereaksi dengan aldehid menghasilkan produk kondensasi, jika ada posisi

bebas pada orto dan para terhadap gugus hidroksi pada cincin benzen. Formaldehida

merupakan aldehid paling reaktif dan digunakan untuk produksi secara komersil.

Produk yang kemungkinan paling besar terjadi tergantung pada perbandingan molar dari

reaktan. (Meyer, F.W. B, 1984).

Damar yang dibuat dari fenol dan aldehida membentuk kelompok yang disebut

fenolik atau fenoplas. Fenol bereaksi dengan aldehida, memberikan produk kondensasi,

jika kedudukan 2-(orto) dan 4-(para) terhadap gugus hidroksil fenolik. Kedudukan 2-

dan 4- dalam fenol yang aktif menyebabkan kerapatan elektron meningkat pada

kedudukan itu.

Aldehida yang digunakan dalam industri fenoplas adalah metanal (formaldehida).

Reaksi yang terjadi tergantung pada perbandingan molar fenol-formaldehida (dikenal

dengan perbandingan P/F, yang berasal dari nama Feno-Formaldehida). Reaksi antara

fenol dan metanal menghasilkan pemasukan gugus –CH2OH ke kedudukan 2- dan 4-

dalam fenol.

Pada awal tahun 1900-an Baeckeland pertama kali mengembangkan damar

fenol-metanal yang diberi nama ‘bakelit’, dan sejak itu bidang kimia polimer menjadi industri

bahan kimia, juga merupakan isolator listrik yang baik. Plastik yang dibuat dari damar

berfenol bersifat keras, kaku, dan umumnya berwarna gelap. Bahan itu digunakan untuk

barang seperti sakelar listrik, asbak, gagang panic, pegangan pintu, di samping itu

damar fenol-metanal dipakai untuk perekat kayu lapis dan untuk membuat barang

berlapis. (Cowd, 2000).

Fenol murni mempunyai sifat agak toksik terhadap manusia (mudah teradsorbsi

dan menyebabkan keracunan pada darah) dan tidak digunakan sebagai desinfektan.

Senyawa fenol efektif dalam menyerang bakteria vegetatif, virus lipofilik, jamur dan

kadang Mycobacterium tuberculosis, mekanismenya melalui toksisitas terhadap sel.

Menurut beberapa kajian fenol asap cair memang bervariasi. Kandungan fenol

dalam asap cair kayu singkong mencapai lebih dari 1000 ppm. Hal ini sesuai dengan

Girard (1992) yang menyebutkan variasi kandungan fenol dalam asap cair berkisar

antara 0,006-5000 ppm. Tetapi jauh berbeda dengan hasil penelitian Tranggono (1997)

terhadap asap cair kayu jati, lamtorogung, tempurung kelapa, mahoni, kamper,

bangkirai, kruing dan glugu (pohon kelapa) yang menunjukkan variasi kandungan

fenolnya berkisar antara 2,0-5,13 % atau sama dengan 21000-513000 ppm.

Perbedaan ini mungkin disebabkan oleh jenis kayu yang berbeda, dimana kayu

singkong termasuk dalam golongan kayu lunak sementara jenis kayu yang digunakan

Tranggono (1997) termasuk dalam golongan jenis kayu keras. Kandungan lignin dalam

kayu lunak lebih rendah daripada yang terdapat dalam kayu keras. Perbedaan hasil juga

dapat disebabkan oleh metode analisis yang berbeda. (Agritech Vol. 20 No. 1, 2000)

Perbedaan kandungan fenol tersebut mungkin juga disebabkan karena perbedaan

oksigen, karena salah satu reaksi pembentukan fenol adalah oksidasi. Selain itu juga

dalam asap langsung berhubungan dengan pirolisis kayu. Jadi suhu pembuatan asap

akan mempengaruhi komposisi asap yang dihasilkan. (Tranggono, et al, 1997)

2.6. Difusi Bahan Polimer

Perpindahan materi dapat disebabkan oleh gradient konsentrasi, medan

sentrifugal, dan medan listrik. Dalam setiap kasus gaya yang menyebabkan perpindahan

dapat dianggap sebagai gradien potensial yang negatif. Gradien negatif dari potensial

kimia adalah gaya dorong untuk difusi.

Dalam proses perpindahan gerak dari komponen i dapat dinyatakan dalam

fluksnya Ji, yang didefinisikan sebagai banyaknya komponen i yang melewati satuan

luas permukaan dalam satuan waktu.

Difusi adalah perpindahan massa yang terjadi pada suatu campuran yang

disebabkan oleh gradient konsentrasi. Difusi materi melalui sel sebanding dengan gaya

dorong, dinyatakan oleh persamaan Fick :

dc

` = daya dorong, ditunjukkan sebagai gradient konsentrasi di sepanjang X

(mol m-4) dc

dx

2.7. Kelarutan Polimer

Proses kelarutan bahan polimer jauh lebih rumit dari pada kelarutan

polimer dan pelarut, pengaruh viskositas larutan dan tekstur polimer (amorf, kristalin,

linier atau berikatan silang). Konsep larutan polimer dalam teknologi bahan polimer

memegang peranan yang sangat penting, misalnya pada teknik plastisasi, pembuatan

bahan perekat, dan sebagainya. Bilamana bahan polimer dilarutkan ke dalam suatu

pelarut yang berbobot molekul rendah terlebih dahulu akan terjadi peristiwa

penggembungan, dengan molekul pelarut yang terdispersi di antara rantai polimer. Bila

jumlah pelarut semakin besar, interaksi sesama rantai polimer menjadi semakin lemah

dan akhirnya lepas sama sekali menbentuk larutan polimer (Wirjosentono, dkk, 1995).

2.8. Sifat Mekanis Bahan Polimer

Pada pengujian secara mekanis terhadap suatu sampel yang diamati adalah sifat

kekuatan tarik, tegangan, regangan, modulus dan perpanjangan yang menunjukkan pada

kekuatan bahan.

Penggunaan bahan polimer baik itu dalam industri maupun dalam kehidupan

sehari-hari sangat tergantung pada sifat mekanis dari bahan polimer tersebut. Sifat

mekanis ini merupakan ini merupakan perpaduan antara kekuatan tarik yang tinggi dan

elastisitas yang baik. Sifat mekanis khas utuk setiap polimer, ini disebabkan karena

adanya dua macam ikatan dalam bahan polimer, yaitu ikatan kimia yang kuat antara

atom dan interaksi antara rantai yang lebih lemah. (Nur, 1997).

2.8.1.Kekuatan Tarik UTS (Ultimate Tensile Strength)

Kekuatan tarik/tekan merupakan salah salah satu sifat dasar bahan polimer yang

penting dan sering digunakan untuk karakterisasi suatu bahan polimer. Pengujian tarik

dilakukan untuk mengetahui perubahan bentuk pada sampel atau bahan yang diuji. Pada

uji tarik beban kakas sesumbu yang bertambah secara perlahan-lahan sampai sampel uji

Pertambahan panjang (Δl) yang terjadi akibat kakas tarikan yang diberikan pada sampel

uji disebut dengan deformasi sedangkan regangan adalah perbandingan antara

pertambahan panjang dengan panjang semula.

Δl

Dengan demikian regangan merupakan ukuran kekenyalan (kemuluran) suatu

bahan yang biasanya dinyatakan dalam %. Besarnya kekuatan tarik dapat diperoleh dari

kurva aluran tegangan atau regangan. Kekuatan tarik atau tekan diukur dari besarnya

beban maksimum (Fmaks) yang digunakan untuk memutuskan/mematahkan spesimen

bahan dibagi dengan luas penampang awal (Ao) dan secara matematis ditulis sebagai

berikut :

Fmaks σ =

Ao Keterangan :

σ = tegangan atau kekuatan tarik (kgf/mm2)

Fmaks = beban maksimum (kgf)

A = luas penampang awal (mm2)

2.8.2.Kekuatan Lentur UFS (Ultimate Flexural Strength)

Tujuan dari pengujian ini untuk mengetahui ketahanan suatu bahan terhadap

Pembebanan yang diberikan adalah pembebanan dengan tegak lurus dengan titik-titik

sebagai penahanan berjarak tertentu dan titik pembebanan diletakkan pada titik tengah

sampel dimana besarnya pelengkungan ini disebut defleksi (δ).

Persamaan untuk mendapatkan kekuatan lentur adalah :

3PL MOR =

2 l t2

P’L MOE =

4 y l4 t

MOR = modulus patah (kg/cm2)

MOE = modulus elastisitas (kg/cm2)

P = beban patah (kg)

P’ = beban lentur (kg)

L = jarak sanggah (cm)

l = lebar spesimen (cm)

t = tebal spesimen (cm)

y = jarak defleksi (cm)

(haygreen, 1996)

2.9. Analisis Spektroskopi Infra Merah (FT-IR)

Spektroskopi IR merupakan suatu metoda analisis yang dipakai untuk

karakterisasi bahan polier dan analisis gugus fungsi. Dengan cara menentukan dan

merekam hasil spektra residu dengan serapan energi oleh molekul organik dalam daerah

panjang gelombang 1-500 nm. Setiap gugus dalam molekul umumnya mempunyai

karakteristik sendiri, sehingga spektroskopi IR dapat digunakan untuk mendeteksi gugus

yang spesifik pada polimer. Intensitas pita serapan merupakan ukuran konsentrasi gugus

yang khas yang dimiliki oleh polimer (Seymour, 1975).

Untuk dapat mengindentifikasi data infra merah dari bahan polimer, diperlukan

suatu persyaratan yaitu zat yang diselidiki harus homogen secara kimia. Tahap awal

identifikasi bahan polimer, serapan yang karakteristik untuk masing-masing bahan

polimer harus diketahui dengan membandingkan spektrum yang telah dikenal. Pita

serapan yang khas akan ditunjukkan oleh monomer penyusun material dan struktur

molekulnya (Hummel, 1985)

Metoda ini didasarkan pada interaksi antara radiasi infra merah dengan materi

(interaksi atom atau molekul dengan radiasi elektromagnetik). Interaksi ini berupa

absorpsi pada frekwensi atau panjang gelombang tertentu yang berhubungan dengan

energi transisi antara berbagai keadaan energi vibrasi, rotasi dan molekul. Radiasi infra

merah yang penting dalam penentuan struktur atau analisa gugus fungsi terletak pada

400 cm-1 - 650 cm-1.

2.10. Analisis Termal Bahan Polimer

Analisis termal bukan saja mampu untuk memberikan informasi tentang

perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi juga terjadi proses

kimia yang mencakup polimerisasi, degradasi, dekomposisi dan sebagainya.

Differensial Thermal Analysis (DTA) adalah suatu metoda yang dapat digunakan

untuk menentukan sifat termal suatu bahan polimer. DTA merupakan suatu metode

dapat mencatat perbedaan suhu antara sampel dan senyawa pembanding, baik terhadap

Dalam bidang polimer DTA sering digunakan untuk menentukan temperatur leleh

(Tl) dan temperatur gelas (Tg). Temperatur leleh adalah temperatur pada saat polimer

mengalamni pelelehan secara sempurna, sedangkan temperatur transisi gelas (TG)

adalah temperatur pada saat terjadinya perubahan sifat fisik polimer dari elastis menjadi

kaku.

Metode DTA mempunyai kelebihan dapat memberikan hasil yang spesifik untuk

suatu sampel, karena tidak ada dua material yang memberikan suatu kurva yang sama

persis walaupun mempunyai perbedaan yang sangat kecil dari struktur kristal dan

komposisi kimia. Puncak-puncak yang dihasilkan akan berbeda baik dari luas atau

bentuk puncak sehingga kurva yang dihasilkan khas untuk setiap jenis material.

Kekurangan DTA adalah terlihat perbedaan yang nyata pada jangkauan temperatur yang

lebar sehingga diperlukan waktu yang cukup lama untuk mencapai jangkauan tersebut,

dan kurva yang dihasilkan sangat tergantung pada peralatan dan teknik penentuan

sehingga untuk jenis material yang sama jika dianalisis dengan dua alat yang berbeda

akan memberikan kurva yang sedikit berbeda.

2.11. Mikroskop Elektron Payaran (SEM)

Adanya material lain dalam suatu matriks seperti dispersi matrial tersebut dapat

menyebabkan terjadinya perubahan pada permukaan spesimen. Untuk melihat

perubahan dalam bahan tersebut dapat dilakukan suatu analisa permukaan, dimana alat

yang biasa digunakan adalah SEM. (Mark, H.F., 1965)

Teknik SEM merupakan pemeriksaan dan analisa permukaan spesimen. Gambar

tampilan permukaan yang diperoleh merupakan gambar topografi dengan tonjolan,

lekukan dan lubang pada permukaan, gambar topografi diperoleh dari penangkapan

ditangkap oleh detektor dan diteruskan ke monitor sehingga diperoleh gambar khas

yang menggambarkan struktur permukaan spesimen, selanjutnya gambar dimonitor

dapat dipotret dengan film hitam putih.

Pada dasarnya SEM menggunakan sinyal yang dihasilkan yang dipantulkan atau

berkas sinar elektrom sekunder. SEM menggunakan prinsip scanning dimana berkas

elektron diarahkan pada titik-titik pada permukaan spesimen . Gerakan elektron tersebut

dinamakan scanning atau gerakan membaca.

Sampel yang akan dianalisa dengan teknik ini harus mempunyai permukaan

dengan konduktifitasnya rendah sehingga saat analisa SEM bahan polimer harus dilapisi

dengan bahan konduktor yang tipis. Konduktor yang biasa digunakan adalah perak,

tetapi untuk analisa pada jangka waktu yang lama penggunaan emas atau campuran

emas dan paladium akan lebih baik.

2.12.Kromatogram Asap Cair dari Kayu a. Dari pirolisis selulosa :

Asam asetat, asam formiat, maltol, metilsiklopentenolon, etilsiklopentenolon,

dietilsiklopentenolon, furfural, 5-hidroksimetilfurfural.

b. Dari pirolisis lignin :

Fenol, orto, meta dan para kresol, guaiakol, metilguaiakol, etilguaiakol,

4-propilguaiakol, pirokatekol, trimetilfenol, vanilin, 4-(2-propio)-vanillon,

4(1-propio)-vanillon, aceto4(1-propio)-vanillon, 2,4,5-trimetilbenzaldehid, 4-hidroksiasetofenon, eugenol, cis

dan trans-isoeugenol, 2,6-dimetoksifenol (siringol), metilsiringol, etilsiringol,

4-propilsiringol, 4-asetosiringol, 4-(2-propio)-siringol, 4-(1-propio)-siringol, cis dan

Golongan utama dari senyawa yang terdeteksi di dalam asap meliputi (a) fenol; 85

macam diidentifikasi dalam kondensat dan 10 macam dalam produk asapan, (b)

karbonil, keton dan aldehid; 45 macam diidentifikasi dalam kondensat, (c) asam-asam;

35 macam diidentifikasi dalam kondensat, (d) furan; 11 macam, (e) alkohol dan ester;

15 macam diidentifikasidalam kondensat, (f) lakton; 13 macam, (g) hidrokarbon

alifatik; 1 macam diidentifikasi dalam kondensat; 20 macam dalam produk asapan, (h)

hidrokarbon aromatik polisiklik; 47 macam diidentifikasi dalam kondensat; 20 macam

dalam produk asapan. Hal ini hampir sama dengan penelitian Gilbert dan Knowlen,

1975 yang menyatakan bahwa senyawa-senyawa kimia paling penting yang diketahui

dalam asap dan asap cair antara lain; fenol, karbonil, asam, furan, alkohol dan ester,

lakton dan polisiklik hidrokarbon. Jadi sejumlah besar komponen yang telah

diidentifikasi dari beberapa senyawa kimia yang ada dalam asap antara lain, 45 macam

fenol, lebih dari 70 senyawa karbonil seperti keton dan aldehid, 20 asam, 11 furan, 13

alkohol, dan ester, 13 lakton dan 27 hidrokarbon polisiklis aromatik (Policyclic

BAB III

METODOLOGI PENELITIAN

3.1. PENYEDIAAN BAHAN BAKU

Kayu Kelapa Sawit (KKS) yang dijadikan sampel pada rancangan penelitian ini

diambil dari batang dewasa pada saat peremajaan atau umur 25 tahun dari perkebunan

kelapa sawit di PPKS Medan, dengan ketinggian 10 meter.

Destilasi asap pada suhu tertentu dilakukan untuk mendapatkan asap-cair yang

digunakan sebagai bahan baku. Destilasi asap ini dilakukan di PPKS Medan.

3.2. BAHAN KIMIA

Bahan kimia yang digunakan pada penelitian ini adalah Toluena diisosianat atau

Metilen diisosianat (E.Merck). Etilen glikol atau Propilen glikol, Trimetilol Propane

(TMP), Metakrilat anhidrid, Pyridin, Formaldehid. Kosentrasi akan dihitung

berdasarkan kesesuaian yang diperlukan.

3.3. PERALATAN

Suatu rangkaian peralatan destilasi yang lengkap, yang ada di PPKS Medan,

telah siap digunakan untuk mendapatkan asap-cair. Sedangkan alat GC-MS dipakai

untuk menganalisa komponen asap-cair yang dihasilkan tersebut. Penentuan sifat

mekanik menggunakan peralatan yang ada di Laboratorium Penelitian FMIPA.

Adapun FT – IR diperlukan untuk mengetahui perubahan gugus yang terjadi

setelah KKS bereaksi dengan monomer reaktif. Untuk melihat pori-pori dari KKS yang

dihasilkan setelah terjadi impregnasi diperlukan alat mikroskop elektron (SEM). Sifat

3.4. PROSEDUR KERJA

3.4.1. Penyediaan Bahan Baku Kayu Kelapa Sawit (KKS)

Sampel Kayu Kelapa Sawit (KKS) yang akan digunakan diambil dari bagian

batang, dipotong melintang pada bagian tengah sepanjang 1 meter. Selanjutnya dibelah

membentuk papan dengan ketebalan 5 cm dan kemudian dikeringkan di udara terbuka

selama 8 jam. Papan tersebut dibentuk menjadi spesimen dengan ukuran 5 x 2,5 x 2 cm

lalu speciemen KKS dikeringkan di dalam oven pada suhu 400 C sampai diperoleh berat

konstan.

2 cm

2,5 cm

5

(a) (b)

Gambar 3.1

a. Pemotongan melintang dan bagi spesimen KKS : 1,2,3,4 : Spesimen bagian pinggir (P)

5,6,7,8 : Spesimen bagian tengah (T) 9,10,11,12 : Spesimen bagian inti (I)

b. Spesimen KKS dengan ukuran 5 x 2,5 x 2 cm

3.4.2. Penyediaan Asap – Cair (Fenol Alam)

Penyediaan asap-cair dibuat dari hasil pengasapan dengan sistem destilasi pada

Pengasapan KKS dirancang sedemikian rupa yang mana difusi asap masuk kedalam

kayu, sedangkan untuk asap-cair (fenol alam) dilakukan pada suatu wadah yang telah

disediakan dan perendaman sampel kayu dilakukan over night.

3.4.3. Impregnasi Asap-Cair dan Monomer Reaktif

Dilakukan pengeringan dalam oven dengan suhu 40 0C terhadap spesimen KKS

hingga didapatkan berat konstan. Kemudian direndam dalam gelas ukur 500 ml yang

berisi cair dan monomer reaktif. Proses impregnasi spesimen KKS dengan

asap-cair dan monomer reaktif ini berlangsung selama 48 jam. spesimen KKS hasil

impregnasi ini akan dianalisa dan dikarakterisasi.

3.5. Analisis Asap Cair 3.5.1. AnalisisiGC-MS

Komponen-komponen asap-cair dianalisis menggunakan GC - MS dengan gas

pembawa helium. Terlebih dahulu asap-cair dilarutkan dalam eter, kemudian dilakukan

pemisahan antara fasa yang larut dalam eter dan fasa polarnya. Campuran senyawa yang

akan diawetkan kromatografi gas akan terpisah menjadi komponen-komponen

individual. Untuk beberapa komponen yang dominan akan dianalisa lebih lanjut dengan

spektrometri massa. Sebagai standar digunakan literatur.

3.5.2. Analisis SEM

Analisis SEM dilakukan untuk mempelajari sifat morfologi terhadap sampel

KKS. Dalam hal ini dapat dilihat rongga-rongga KKS kering, asap-cair yang menutupi

aktif. Informasi dari analisa ini akan mendapatkan gambaran dari seberapa baik

bahan-bahan kimia yang digunakan dapat meresap sampai ke pori-pori terdalam dari kayu.

Uji SEM dilakukan untuk mempelajari sifat-sifat morfologi terhadap sampel

KKS. Dalam hal ini dapat dilihat rongga-rongga KKS kering, asap-cair dan reaksi yang

menutupi seluruh pori-pori serta masuknya asap-cair dan reaksi yang terjadi dengan

monomer aktif. Informasi dari analisa ini akan mendapatkan gambaran dari seberapa

baik bahan kimia yang digunakan dapat meresap sampai pori-pori terdalam dari kayu.

Sampel spesimen diletakkan dalam sample (stub) yang terbuat dari logam

setelah terlebih dahulu diberi perekat stik karbon. Kemudian sample spesimen dilapisi

emas bercampur palladium dalam suatu ruangan (vakum evaporator) yang bertekanan

0,1 atm selama 5 menit. Sampel dimasukkan ke dalam ruangan spesimen (spesimen

chamber) dan selanjutnya disinari dengan pancaran elektron bertenaga ± 15 kilovolt

sehingga sample mengeluarkan elektron sekunder dan elektron terpantul yang dapat

dideteksi dengan detektor sintilator dan kemudian diperkuat dengan suatu rangkaian

listrik yang menyebabkan timbulnya gambar pada Cathode Ray Tube. Pemotretan

dilakukan setelah memiliki bagian tertentu dari objek (sample) dengan pembesaran 200

kali sehingga diperoleh foto yang baik dan jelas.

3.5.3. Analisis FT – IR

Analisis FT-IR dilakukan untuk memberikan informasi mengenai perubahan

gugus fungsi akibat reaksi yang terjadi antara asap-cair dengan spesimen KKS dan

antara monomer reaktif dengan spesimen KKS.

Sampel ditimbang ± 1 gram ditambahkan dengan pelet KBr, dipress kemudian

diletakkan pada alat ke arah sinar infra merah. Hasil akan direkam ke dalam kertas

3.5.4. Analisis Termal Diferensial (DTA)

Analisis termal memberikan informasi tentang perubahan fisik sampel, juga

terjadi proses kimia. Sampel ditimbang dengan berat tertentu dalam cawan cuplikan

sampel, kemudian dioperasikan pada kondisi alat tersebut.

3.5.5. Karakterisasi Asap Cair

3.5.5.1. Uji Modulus Patah dan Modulus Elastisitas

Sifat keteguhan lentur patah dan sifat keelastisitas KKS setelah diimpregnasi

dilakukan uji modulus patah dan uji modulus elastisitas. Pengujian modulus patah dan

modulus elastisitas dilakukan dengan alat uji tekan terhadap spesimen. Spesimen

diletakkan di dua titik dari masing-masing kedua bagian ujung spesimen sebagai

penyanggah pada alat uji tekan dan kemudian dikenakan penekanan pada beban 1000 kg

tepat di tengah-tengah spesimen dengan kecepatan 50 mm/menit kemudian dicatat

BAB IV

HASIL DAN PEMBAHASAN

4.1. Karakterisasi Awal KKS

Setelah spesimen kering, karakterisasi keadaan awal (sebelum perlakuan

impregnasi) diamati, yang meliputi: modulus patah (MOR), modulus elastisitas (MOE)

menurut prosedur. Data karakteristik spesimen KKS pada keadaan awal ini tercantum

pada tabel 4.1 untuk ketiga jenis spesimen (pinggir, P, tengah T, dan inti, I). Terlihat

bahwa semua parameter fisika dan mekanik pada tabel 4.1. menunjukkan penurunan

dari spesimen bagian pinggir (P) ke bagian tengah (T). Hal ini sesuai sifat alami KKS

yang mengandung jumlah serat lebih banyak dari bagian pinggir bila dibandingkan

dengan bagian tengah dan inti.

Data karakteristik KKS setelah mengalami impregnasi dapat dilihat pada lampiran

4. Dari data tersebut tampak bahwa harga MOR dan MOE rata-rata KKS setelah

impregnasi naik dari harga MOR dan MOE rata-rata KKS sebelum impregnasi.

Bertambahnya harga MOR dan MOE membuktikan bahwa KKS terimpregnasi oleh

beberapa pelarut tersebut. Harga MOR dan MOE yang paling besar terdapat pada asap

cair-formaldehid perbandingan 1:4.

Tabel 4.1. Karakteristik rata-rata spesimen kayu kelapa sawit (KKS) kering

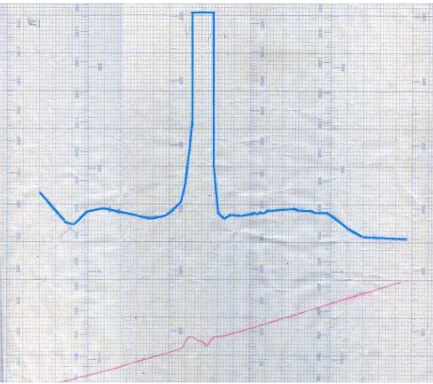

4.2. Analisis Termal Diferensial (DTA)

Untuk mengetahui terjadinya reaksi kimia dan perubahan – perubahan pada suatu materi secara fisik dapat diketahui melalui perubahan energi, bau, warna, dan suhu. Materi disusun oleh ion – ion yang bergerak, berotasi sehingga saling bertumbukan yang menimbulkan panas. Materi tersebut dapat melepaskan panas atau menyerap panas tergantung kebutuhan materi tersebu. Peristiwa ini dinamakan eksoterm dan endoterm. Besarnya panas yang menyebabkan perubahan pada materi tersebut dapat dianalisis dengan DTA. Hasil DTA KKS sebelum impregnasi dapat ditunjukkan pada gambar 4.1.

Gambar 4.1. DTA KKS Sebelum Impregnasi

Hasil dari gambar DTA formaldehid menunjukkan sebelum impregnasi tampak

bahwa KKS bersifat eksoterm (melepaskan panas), Hal ini terjadi karena KKS bersifat

hidrofil yang memiliki banyak susunan – susunan gugus –OH selulosa KKS yang

mudah terurai. Dari kurva tersebut tampak bahwa pada temperatur sekitar 200 oC,

puncak pada temperatur 265 oC, puncak ini diidentifikasi sebagai temperatur

terdegradasi, sedangkan temperatur terdekomposisi (terbakar) pada sekitar 360 oC

Hasil DTA KKS menggunakan asap cair, formaldehid, perbandingan 1 : 4 asap

cair dengan formaldehid dapat ditunjukkan pada gambar 4.2.

Gambar 4.2. DTA KKS Menggunakan Asap Cair dan Formaldehid dengan Perbandingan 1:4.

Hasil dari gambar DTA asap cair tampak bahwa KKS setelah terimpregnasi

bersifat endoterm (menyerap panas). Dari kurva tersebut juga tampak bahwa pada

temperatur sekitar 200 oC, puncak ini diidentifikasi sebagai temperatur leleh. Selain

sebagai temperatur terdegradasi, sedangkan temperatur terdekomposisi (terbakar) pada

sekitar 430 oC

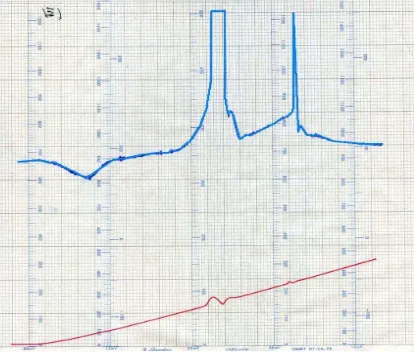

Hasil Dari gambar DTA asap cair dengan formaldehid perbandingan 1 :1 dapat ditunjukkan pada gambar 4.3.

Gambar 4.3. DTA KKS Menggunakan Asap Cair dan Formaldehid dengan Perbandingan 1:1.

Hasil Dari gambar DTA asap cair dengan formaldehid perbandingan 1 :1 menunjukkan sebelum impregnasi tampak bahwa KKS bersifat eksoterm (melepaskan panas), Hal ini terjadi karena KKS bersifat hidrofil yang memiliki banyak susunan – susunan gugus –OH selulosa KKS yang mudah terurai. Dari kurva tersebut tampak bahwa pada temperatur sekitar 200 oC, puncak ini diidentifikasi sebagai temperatur leleh. Selain puncak 200 oC juga muncul puncak pada temperatur 265 oC, 360 oC puncak ini diidentifikasi sebagai temperatur terdegradasi, sedangkan temperatur terdekomposisi (terbakar) pada sekitar 320 oC.

4.3. Analisis Mikroskop Elektron Payaran (SEM) KKS

SEM membantu untuk mengetahui bentuk dan perubahan permukaan dari suatu bahan. Pada prinsipnya bila terjadi perubahan pada suatu bahan misalnya patahan, lekukan dan perubahan struktur dari permukaan, maka bahan tersebut cenderung mengalami perubahan energi. Energi yang berubahn tersebut dapat dipancarkan, dipantulkan dan diserap serta diubah bentuknya menjadi fungsi gelombang elektromagnetik yang dapat ditangkap dan dibaca foto SEM.

Gambar 4.4. Foto SEM KKS Sebelum Impregnasi Perbesaran 100x.

Dari foto di atas tampak bahwa KKS memiliki serat (fibril) dan vascular bundle (bagian yang terang) yang mengelilingi jaringan parenkim (bagian yang gelap) dan jaringan ini mempunyai rongga yang berpori banyak serta besar.

Gambar 4.6. Foto SEM KKS Setelah Impregnasi dengan Asap Cair Perbesaran 150x Dari foto terlihat bahwa rongga-rongga dari jaringan parenkim telah berisi oleh asap cair dan rongga tersebut telah mengecil.

Gambar 4.7. Foto SEM KKS Setelah Impregnasi dengan Asap Cair dengan Formaldehid Perbandingan 1:4 Perbesaran 150x.

Dari foto terlihat bahwa rongga-rongga dari jaringan parenkim (bagian yang gelap) telah terisi oleh asap cair dan formaldehid dan rongga tersebut makin mengecil. Dari keempat gambar di atas dapat dikatakan bahwa telah terjadi perubahan struktur KKS, sehingga dapat dikatakan peristiwa impregnasi telah terjadi.

4.4. Analisis FT-IR

Tabel 4.2. Bilangan Gelombang KKS Awal

Dari lampiran 6 spektra bilangan gelombang dapat dilihat perubahan masing-masing gugus fungsi. Resin. Resin pengimpregnasi terdiri dari asap cair, formaldehid dan campuran asap cair dan formaldehid. Dari spektrum pada tabel 4.2. sebelum impregnasi bilangan gelombang pada 3040,6 cm-1 merupakan gugus OH selulosa KKS yang diperkuat adanya serapan 1060,94 cm-1. Serapan pada daerah 1647,36 cm-1 menunjukkan adanya CH aromatik OOP.

Tabel 4.3. Bilangan Gelombang KKS Impregnasi dengan Penambahan Asap Cair

Spektrum pada tabel 4.3. KKS impregnasi dengan asap cair menunjukkan adanya perbedaan serapan dengan KKS sebelum impregnasi terjadi intensitas perubahan pada gugus OH KKS. Pada daerah 3406 cm-1 menjadi 3373,80 cm-1 yang diperkuat adanya serapan pada daerah 1035,87 cm-1, hal ini terjadi karena ikatan H antar molekul terus bertambah sehingga muncul pita-pita baru. Serapan pada daerah 1595,27 cm-1 menunjukkan adanya senyawa aromatis. Serapan pada daerah 1425,52 cm-1 menunjukkan adanya CH2. Serapan pada daerah 1265,42 cm -1

menunjukkan C-O. Serapan pada daerah 617,28 cm-1 menujukkan adanya CH aromatik OOP.

Sampel Bilangan Gelombang (cm-1) Gugus Fungsi

KKS Awal

Sampel Bilangan Gelombang (cm-1) Gugus Fungsi

KKS Impregnasi

Tabel 4.4. Bilangan Gelombang KKS Impregnasi dengan Penambahan Formaldehid

Dari spektrum pada tabel 4.4. diimpregnasi dengan formaldehid menunjukkan adanya perbedaan serapan dengan KKS sebelum impregnasi terjadi intensitas perubahan pada gugus OH KKS. Pada daerah 3406 cm-1 menjadi 3449,03 cm-1. Hal ini terjadi karena ikatan H antar molekul terus bertambah sehingga muncul pita-pita baru. Serapan pada daerah 1602,99 cm-1 menunjukkan adanya C-C selulosa. Serapan pada daerah 671,29 menunjukkan adanya CH aromatik OOP.

Tabel. 4.5.Bilangan Gelombang KKS Impregnasi dengan Penambahan Asap Cair dan Formaldehid

Dari spektrum pada tabel 4.5. diimpregnasi dengan campuran asap cair dan formaldehid menunjukkan adanya perbedaan serapan dengan KKS sebelum impregnasi terjadi intensitas perubahan pada gugus OH KKS. Pada daerah 3406 cm-1 menjadi 3435,53 cm-1 yang diperkuat dengan adanya serapan pada 1053,23 cm-1, hal ini terjadi karena ikatan H antar molekul terus bertambah sehingga muncul pita-pita baru. Serapan pada daerah 1647,36 cm-1 menunjukkan adanya C-C selulosa. Serapan pada daerah 1419,74 cm-1 menunjukkan adanya C-C selulosa. Serapan pada daerah 644,28 cm-1 menunjukkan adanya CH aromatik OOP.

Sampel Bilangan Gelombang (cm-1) Gugus Fungsi KKS Impregnasi

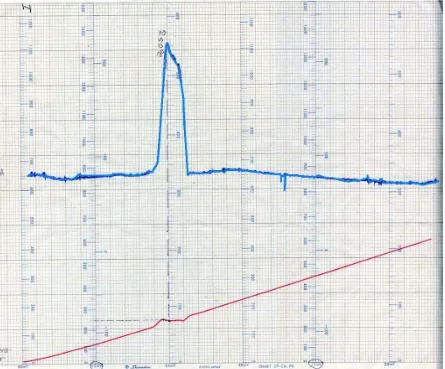

4.5. Analisa Dengan GC-MS

Berdasarkan analisis GC-MS yang telah dilakukan pada asap cair yang dihasilkan pada suhuh 190-210 oC (data terlampir), dapat dilihat dari kromatogram menunjukkan adanya 3 puncak yang tajam. Hal ini dapat dilhat dari waktu retensi masing-masing puncak yaitu : puncak 1 sebesar 1,892, puncak 2 sebesar 2,308 dan puncak 3 sebesar 7,492, dari ketiga puncak tersebut dihasilkan 3 spektrum massa yang menunjukkan adanya 3 senyawa yaitu: asam asetat, asam propanoat dan fenol.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Sifat mekanik kayu kelapa sawit (KKS) menurun dari spesimen bagian

pinggir (P), tengah (T) dan inti (I).

2. Perendaman spesimen kayu kelapa sawit (KKS) ke dalam asap cair –

formaldehid ternyata dapat meningkatkan sifat mekanik kayu sehingga

dapat digunakan sebagai pengawet kayu.

3. Karakterisasi setelah impregnasi dengan asap cair – formaldehid diperoleh

bahan kayu yang lebih berkualitas. Merujuk ke SNI – 1994 mendekati

kualitas kayu bangunan golongan III.

5.2. Saran

1. Perlu dicari pelarut alternatif yang ramah lingkungan sebagai pengawet

kayu pengganti fenol karena mengingat bersifat toksit.

2. Agar dilakukan penelitian peningkatan kualitas kayu kelapa sawit (KKS)

DAFTAR PUSTAKA

Abdurrohim, S., (1997). ”Pengawetan Lima Jenis Kayu Untuk Perumahan Secara Rendaman Dingin dengan Bahan Pengawet CCB”. Jurnal Penelitian Hasil Hutan.

Achmadi, S., S., (1990), ”Kimia Kayu”, Penelaah Wasrin Syarii. Institut Pertanian Bogor

Baker (1987), “Controlled Release of Biologically active agent”. John Willey and Sons, New York.

Barbara L. Ilman, Vina W. Yang and Les Ferge (2000) “Bioprocessing Preservative Treated Waste Wood”. Forest Products Laboratory Maedison, WI 53705. Prepared for 31st Annual Meeting. Kona, Hawaii

USA. May 14 – 19.

Billmeyer (1984), “Texbook of Polymer Science” . John Wiley and Sons, Singapore, p. 518.

Bunichiroo Tomitta. Chung Yun Hse. (1998). “Phenol – Urea – Formaldehyde (PUF) cocondensed wood adhesives”. J. Internasional Journal Adhesion & Adhesive 18, 69-79.

C.A.S. Hill., N.S. Cetin. (2000). “Surface activation of wood for graft polymerization”. J. International Journal & Adhesives 20, 71-79

Cowd, M.A. 1991, “Kimia Polimer”. ITB Bandung

Darwin, Y dan Thamrin, 2001. “Pembuatan Kayu Termopalstis dari Batang Kelapa Sawit”. FMIPA-USU

Duljapar, Khaerudin, (1996), ”Pengawetan Kayu”. PT. Penebar Swadaya, Jakarta.

Dumanauw, F., J., (1990), ”Mengenal Kayu”. Penerbit Kanisius, Yogyakarta.

Dwinell (2002), “Fumigating And Heat-Treating In Service Hardwood Pallets” .USDA Forest Service, Southern Research Station, Athens, GA 30605. Annual International Research Conference on Methly Bromide Alternatives and Emmissions Reduction, 6-9 November 2002, Orlando, FL.

Girard (1992), “Smoking in : Technology of Meat Product”. Translated by Bernard Hammings and ATT. Clermont Ferrand. Ellis Horwood, New York.

Guanghoo He, Bernad Riedy (2004), “Curing Cenetics of Phenol Formaldehyde resin and wood-resin interaction in the presence of wood substrates”. J. Wood Sci Techmol 38.

Gunnar Barrefors, Susan Bjorkvist., Olle Romas,. (1996) “Gas Cromotographic Separation Of Volatile Furans From Birchwood Smoke”. J. of Chromatography. A., 753. p. 151 – 155.

Ibachi, et al (2001), “Termite and fungal resistance of in situpolymerized tributyltin acrylate and acetylated Indonesian and USA wood” The International Research Group On Wood Preservation. IRG/WP 00-30219. US Departement of Agriculture, Forest Service, Forest Products Laboratory One Gifford Pinchot Drive Madison, Wisconsin USA 53705-2398

Jenicca Kjallstrand, Olle Rammas, Goran Peterson (1998) “Gas Chromatographic and mass spectrometric analysis of 36 lignin-related methoxyphenols from uncontrolled combustion of wood”. J. of Cromatography A. 824 : 205-210.

Karagnoze (2004), “Effect of Rb and Cs Carbonates for Production of Phenols from Liquifaction of Wood Biomass”. J. Fuel. 83 (2004) 2293 – 2299

Lubis (1994), “ Prospek Industri dengan Bahan Baku Limbah Padat Kelapa Sawit di Indonesia”. Jurnal Penelitian Kelapa Sawit Medan.

Maga (1987), “Smoke in Food Processing”. CRC Press, Inc. Boca Raton, Florida.

Nihat S. Cetin, Nilgul Ozman (2002). “Use of organosol lignin in phenol-formaldehyde resins for particleboard production”. International Journal Adhesion & Adhesives 22 : 477-480

Prayitno , T., A., (1995), “Bentuk Batang dan Sifat fisika Kelapa Sawit”. Laporan Penelitian Fakultas Kehutanan UGM Yogyakarta

P.A. Atkinson et.al. (2001) “The mechanism of action of tin compounds as flame retardants and smoke suppreseant for polyester thermosets” J. Polymer Degradation and Stability. 71 : 351-360

Pszczola (1995), “Tour Highlights Production and Uses of Smoke Based Flavours”. Food Techn. 49 (1) : 70-74.

Rebecca E. Ibach (1999) “Wood Preservation”. Forest Products Laboratory. Wood Handbook – wood as an enginering material. Gen. Tech. Rep. FPL – GTR – 133. Madision WI : U.S. Departement of Agriculture, Forest Service.

Robbet G. Schmidet, Charles E. Frazier. (1998). “Network Characterization of Phenol formaldehyde thermosetting wood adhesives”. J. International Journal Adhesion & Adhesives 18 : 139 – 146.

Roehyati, J.., (1995) “Prospek Pemanfaatan Lignoselulosa Sebagai Bahan Polimer”. In ProsidingSimposium Nasional Polimer, Jakarta, 11-12 Juli 1995.

Sandip D. Desai, Jigar V, Patel, Vijay Kumar Sinha (2003) “Polyurethane Adhesive system from biomaterial-based polyol for bonding wood”. J. International Journal Adhesion & Adhesive 23 : 293-399.

Seymour (1984), “Structure-Property Relation ship in Polimer”. Plenum Press, New York.

Sjostron (1984), “Kimia Kayu Dasar dan Penggunaan”. Edisi Kedua, UGM Press, Yogyakarta.

Suranto, Yustinius, (2002), “Pengawetan Kayu”. Penerbit Kanisius, Yogyakarta.

Suwartono, (2001). ”Karakteristik Sifat Fisik dan Sifat Mekanik Kayu Kelapa Sawit”. USU, Medan

Tasciouglu. C., (2002). “Bound Durability Characterization of Preservative Treated wood and e-glass/Phenolic Composite Interfices”. Abant Izzet Baysal University, Duzce. Turkey.

Tommimura (1992), “Chemical Charateristic of Oil Palm Trunk”. Japan Agric.

Tranggono, dkk (1996). “Identifikasi Asap Cair dari berbagai jenis kayu dan tempurung kelapa”. Seminar Nasional Pangan dan Gizi & Kongres PATPI di Yogyakarta, 10-11 Juni 1996.

Lampiran I. Bagan Alir Prosedur Penelitian

Kayu Kelapa Sawit

Dipotong sesuai ASTM Dikeringkan pada 400C

KKS ukuran tertentu dan berat konstan

Pengasapan

Destilasi pada suhu 100 – 400 0 C

Diasapkan Direndam dengan Fenol Over night

Monomer Reaktif

Katalis Hasil dianalisa dengan

GC - MS

Sampel KKS

Sampel dianalisa

Lampiran 2. Gambar Alat Pembuatan Asap Cair Dengan Kondensasi - Absorbsi

Lampiran 3. Data Pengukuran MOR dan MOE KKS Bagian Pinggir (P), Tengah (T) dan inti (I) Setelah Impregnasi dengan Berbagai Pelarut.

MOR MOE

Bagian Pelarut

Kg/cm2 Kg/cm2

Formaldehid 264 20732

Asap Cair 342 35429

P

Asap Cair-Formaldehid (1:4) 587 54760

Formaldehid 285 11723

Asap Cair 310 13571

T

Asap Cair-Formaldehid (1:4) 380 18984

Formaldehid 135 8860

Asap Cair 141 9248

I

Lampiran 4. Tabel Kekuatan Kayu Bangunan dalam Keadaan Kering Udara

Modulus Elastisitas Lentur Patah Tekan Sejajar Tekan Tegak

(ribuan) Kg/cm2 Kg/cm2 serat Kg/cm2

Kg/cm2

Lampiran 5. Data Pengukuran Modulus Patah (MOR) Rata-Rata Kayu Kelapa Sawit (KKS) Kering

Beban No Spesimen Tebal rata-rata

KKS kering

Lampiran 6. Data Pengukuran Modulus Elastisitas (MOE) Rata-Rata Kayu Kelapa Sawit (KKS) Kering

Beban No Spesimen Tebal rata-rata

Lampiran 7. Spektrum FT-IR Kayu Kelapa Sawit (KKS)

Lampiran 9. Spektrum FT-IR KKS Setelah Impregnasi dengan Asap Cair

Lampiran 11. Data Penentuan Panjang Gelombang Maksimum Larutan Standar 2 ppm.

Panjang Gelombang (nm) Absorbansi

720 0.0213

Lampiran 12. Data Penentuan Waktu Operasi Larutan Standar Fenol 2 ppm

Waktu (menit) Absorbansi

10 0.0209

15 0.0210

20 0.0235

25 0.0233

30 0.0225

Lampiran 13. Data Penentuan Kurva Kalibrasi Larutan Standar Fenol 2 ppm

Konsentrasi (ppm) Absorbansi

Lampiran 14. Data Penentuan Panjang Gelombang Maksimum Asap Cair

Panjang Gelombang (nm) Absorbansi

400 0.0422

Lampiran 15. Data Penentuan Waktu Operasi Asap Cair

Waktu (menit) Absorbansi

10 0.0430

15 0.0417

20 0.0417

25 0.0410

Lampiran 16. Data Penentuan Kadar Keasaman Asap Cair Pada Berbagai Suhu

Berat Sampel Volu me NaOH 0,01 N (mL) Kadar

3 90-100 0.9246 0.267 0.268 0.265 0.2666 2.8841 Lampiran 18. Grafik Penentuan Panjang Gelombang Maksimum Larutan Standar

Fenol 2 ppm

710 720 730 740 750 760 770 780 790 800

Panjang Gelombang (nm)

Lampiran 19. Grafik Penentuan Waktu Operasi Larutan Standar Fenol 2ppm

Lampiran 20. Grafik Penentuan Kurva Larutan Standar Fenol

Lampiran 14. Grafik Penentuan Panjang Gelombang Maksimum Asap Cair Dari Cangkang Kelapa Sawit Sawit.

0.000

Lampiran 21. Grafik Penentuan Panjang Gelombang Maksimum Asap Cari dari Cangkang Kelapa Sawit.

Lampiran 15. Grafik Penentuan Waktu Operasi Asap Cair Dari Cangkang Kelapa

Lampiran 22. Grafik Penetuan Waktu Operasi Asap Cair dari Cangkang Kelapa Sawit.

Lampiran 23. Data Proses Pembuatan Asap Cair Dari Cangkang Kelapa Sawit.

8 122 190-210 130

Lampiran 24. Diagram Waktu Pembuatan Asap Cair Pada Berbagai Suhu

Lampiran 25. Diagram Volume Asap Cair Pada Berbagai Suhu

Lampiran 26. Data Penentuan Kadar Keasaman Asap Cair Pada Berbagai Suhu

6 150-170 0.1375

7 170-190 0.1135

8 190-210 0.1601

Lampiran 27. Diagram Kadar Keasaman Asap Cair Pada Berbagai Suhu

Lampiran 28. Analisis Kual tati if Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu

Suhu (oC) Warna yang dihasilkan

50-70 Coklat

70-90 Biru kehijauan

90-100 Hijau

Lampiran 29. Data Kadar Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu

2 70-90 2.7961

Lampiran 30. Diagram Kadar Senyawa Turunan Fenol Asap Cair Pada Berbagai Suhu

Lampiran 31. Data Nilai Indeks Pencoklatan Asap Cair Pada Berbagai Suhu

6 150-170 0.0441

7 170-190 0.043

8 190-210 0.0439

Lampiran 32. Diagram Indeks Pencoklatan Asap Cair Pada Berbagai Suhu.

Lampiran 33. Senyawa Dalam Asap Cair Pada Suhu 190-210 oC

No Nama Senyawa Kimia

Lampiran 34. Kromatogram Senyawa Fenol