PENENTUAN LUAS GUDANG BARANG JADI BERDASARKAN ANALISA METODE SHARED STORAGE DI PT. JAKARANA TAMA

FOOD INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

E K O B U D I R I A N T O 080423032

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

PENENTUAN LUAS GUDANG BARANG JADI BERDASARKAN ANALISA METODE SHARED STORAGE DI PT. JAKARANA TAMA

FOOD INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

E K O B U D I R I A N T O 0 8 0 4 2 3 0 3 2

Disetujui Oleh :

Pembimbing I Pembimbing II

(Ir. Danci Sukatendel) (Ir. Anizar, M.Kes)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan Proposal ini untuk diajukan sebagai Tugas Sarjana.

Kegiatan penelitian dilakukan di PT. Jakarana Tama Food Industry.

Penelitian ini merupakan salah satu dari beberapa syarat yang telah ditentukan

untuk dapat memperoleh gelar Sarjana Teknik di Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

Adapun judul untuk Tugas Sarjana ini adalah “Penentuan Luas Gudang

Barang Jadi Berdasarkan Analisa Metode Shared Storage di PT. Jakarana Tama Food Industry”.

Tujuan dari penelitian ini adalah untuk memberikan masukan kepada PT.

Jakarana Tama Food Industry dalam menentukan kebutuhan luas gudang barang

jadi dan merancang tata letak gudang barang jadi di PT. Jakarana Tama Food

Industry.

. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri,

PT.Jakarana Tama Food Industry, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Pada kesempatan ini penulis mengucapkan terima kasih kepada semua

pihak yang telah memberikan bantuan, saran dan motivasi sehingga penulis dapat

menyelesaikan Tugas Sarjana ini dengan baik, yaitu kepada:

1. Bapak Ir. Danci Sukatendel sebagai Dosen Pembimbing I atas bimbingan

dan arahan yang diberikan kepada penulis untuk menyelesaikan Tugas

Sarjana ini.

2. Ibu Ir. Anizar, M.Kes sebagai Dosen Pembimbing II atas bimbingan,

masukan dan arahan yang diberikan kepada penulis untuk menyelesaikan

Tugas Sarjana ini.

3. Bapak Ir. Taufik, selaku Manager PPIC PT. Jakarana Tama Food Industry

yang telah meluangkan waktunya untuk membantu penulis memperoleh

data yang diperlukan.

4. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

5. Papa, Mama, dan Lilik yang telah membantu bertukar pikiran dan

membantu mengetikkan dalam pengerjaan tugas sarjanan ini..

6. Miranda, ika rozi dan teman-teman stambuk 2008 lainnya sebagai teman

penulis yang telah membantu dalam meminjamkan buku, membantu

memperoleh data dari pabrik dalam menyusun tugas sarjana ini.

7. Teman-teman bagian kualiti kontrol Growth Asia yang membantu penulis

dalam bertukar pikiran dan memberikan masukan dalam menyelesaiakan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN ... xiv

I PENDAHULUAN ... I-1 1.1. Latar belakang Permasalahan ... I-1

1.2. Perumusan Masalah... I-2

1.3. Tujuan dan Manfaat Penelitian ... I-3

1.4. Batasan Masalah dan Asumsi ... I-3

1.4.1. Batasan Masalah ... I-3

1.4.2. Asumsi yang Digunakan ... I-3

1.5. Sistematika Tugas Sarjana ... I-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-3

2.3. Struktur Organisasi Perusahaan ... II-4

2.4. Pembagian Tugas dan Tanggung Jawab ... II-8

2.5. Jumlah Tenaga Kerja dan Jam Kerja ... II-16

2.5.1. Jumlah Tenaga Kerja ... II-16

2.5.2. Jam Kerja ... II-18

2.6. Sistem Pengupahan ... II-19

2.7. Jaminan Sosial ... II-19

2.8. Fasilitas Pendukung ... II-21

2.9. Proses Produksi ... II-21

2.9.1. Standar Mutu Bahan/Produk ... II-21

2.9.2. Bahan Yang Digunakan ... II-25

2.9.3. Uraian Proses Produksi ... II-29

2.10. Mesin dan Peralatan ... II-36

2.10.1. Mesin ... II-36

2.10.2. Peralatan ... II-43

2.10.3. Utilitas ... II-44

2.10.4. Safety and Fire Protection ... II-47

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.1. Gudang ... III-1

3.2. Pengertian Tata Letak Pabrik ... III-6

3.3. Tujuan Tata Letak Pabrik ... III-6

3.4. Prinsip Dasar dalam Tata Letak Pabrik ... III-8

3.5. Jenis Persoalan Tata Letak Pabrik ... III-11

3.6. Metode Shared Storage ... III-13

3.7. Pemindahan Bahan ... III-16

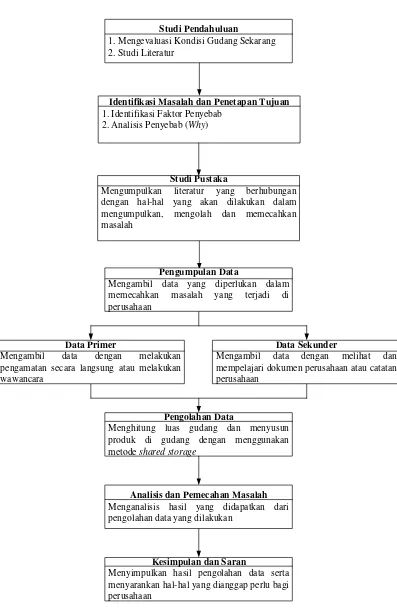

IV METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian ... IV-1 4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ... IV-2

4.4. Tempat dan Waktu Penelitian ... IV-3

4.5. Instrumen Penelitian ... IV-3

4.6. Plaksanaan Penelitian ... IV-3

4.7. Pengumpulan Data ... IV-3

4.7.1. Data Primer ... IV-4

4.7.2. Data Sekunder ... IV-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.9. Analisis dan Pemecahan Masalah ... IV-6

4.10. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Data Jenis Produk ... V-1

5.1.2. Data Penjualan ... V-2

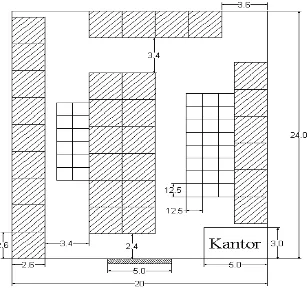

5.1.3. Data Gudang Barang Jadi ... V-6

5.1.4. Dimensi Produk... V-7

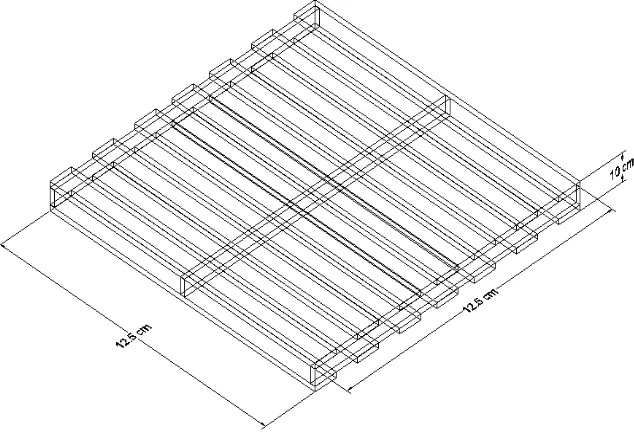

5.1.5. Dimensi Material Handling ... V-9

5.2. Pengolahan Data ... V-10

5.2.1. Peramalan Jumlah Permintaan ... V-10

5.2.2. Menentukan Permintaan Rata-Rata ... V-29

5.2.3. Penentuan Luas Area Penyimpanan ... V-38

5.2.4. Penentuan Allowance Ruang ... V-38

5.2.5. Penentuan Luas Gudang Produk Jadi ... V-39

5.3. Jarak Dari Area Penyimpanan Ke Pintu Keluar ... V-41

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH... VI-1 6.1. Analisis Luas Gudang ... VI-1

6.2. Analisis Kebutuhan Ruang ... VI-2

6.3. Layout Gudang ... VI-4

6.4. Penyusunan Tata Letak Gudang ... VI-7

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-1

DAFTAR T ABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja... II-18

2.2. Standar Mutu Mie Kiring ... II-24

2.3. Standar Pengemasan Kepingan Mie Instan ... II-25

5.1. Data Penjualan Satu Tahun 2009 ... V-3

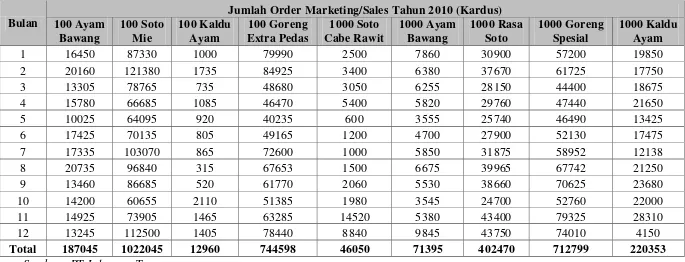

5.2. Data Penjualan Satu Tahun 2010 ... V-4

5.3. Data Penjualan Satu Tahun 2011 ... V-5

5.4. Rekapitulasi Peramalan Permintaan 2012 ... V-28

5.5. Jumlah Permintaan Gaga mie 100 Ayam Bawang ... V-29

5.6. Jumlah Permintaan Gaga mie 100 Soto ... V-30

5.7. Jumlah Permintaan Gaga mie 100 Kaldu Ayam ... V-30

5.8. Jumlah Permintaan Gaga mie 100 Goreng Extra Pedas ... V-31

5.9. Jumlah Permintaan Gaga mie 100 Soto Cabe Rawit ... V-32

5.10. Jumlah Permintaan Gaga mie 1000 Ayam Bawang ... V-32

5.11 Jumlah Permintaan Gaga mie 1000 Rasa Soto ... V-33

5.12. Jumlah Permintaan Gaga mie 1000 Goreng Spesial ... V-34

5.13. Jumlah Permintaan Gaga mie 1000 Kaldu Ayam ... V-34

5.14. Rekapitulasi Rata-Rata Permintaan Perbulan ... V-35

DAFTAR T ABEL (LANJUTAN)

TABEL HALAMAN

5.16. Jarak Tempuh Antara Area Penyimpanan ... V-42

5.17. Jarak Tempuh Terdekat ... V-44

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi ... II-7

4.1. Kerangka Berfikir Penelitian ... IV-2

4.2. Prosedur Penelitian ... IV-8

5.1. Gudang Barang Jadi PT. Jakarana Tama ... V-6

5.2. Dimensi Produk ... V-7

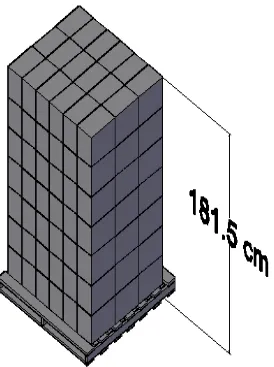

5.3. Palet ... V-8

5.5. Susunan Karton Diatas Palet ... V-8

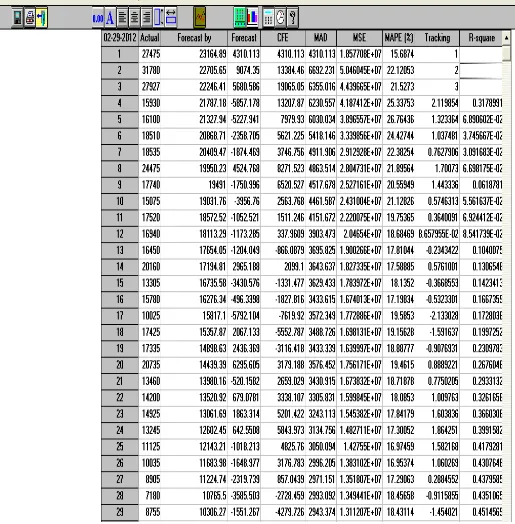

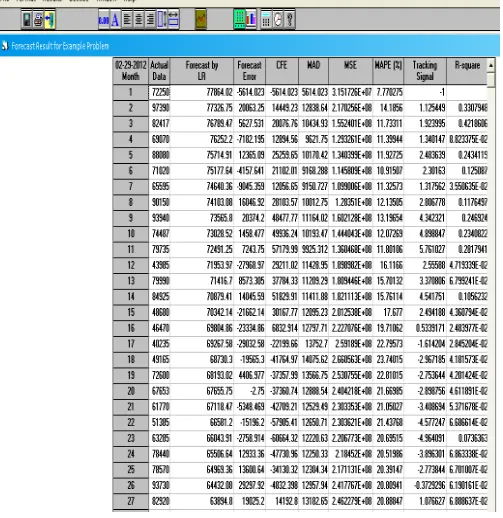

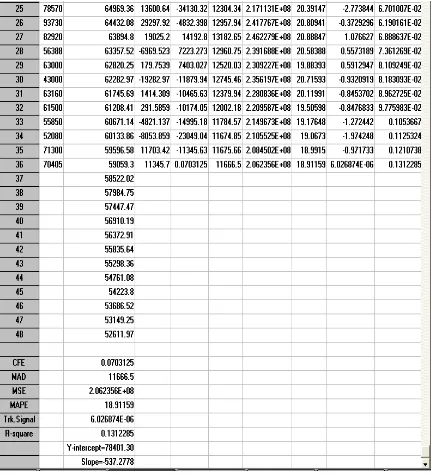

5.6. Peramalan 100 Ayam Bawang Dengan Sofwere WINQSB

Bagian 1 ... V-10

5.7. Peramalan 100 Ayam Bawang Dengan Sofwere WINQSB

Bagian 2 ... V-11

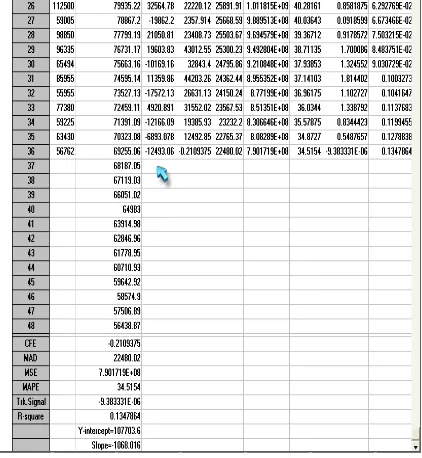

5.8. Peramalan 100 Soto Mie Dengan Sofwere WINQSB

Bagian 1 ... V-12

5.9. Peramalan 100 Soto Mie Dengan Sofwere WINQSB

Bagian 2 ... V-13

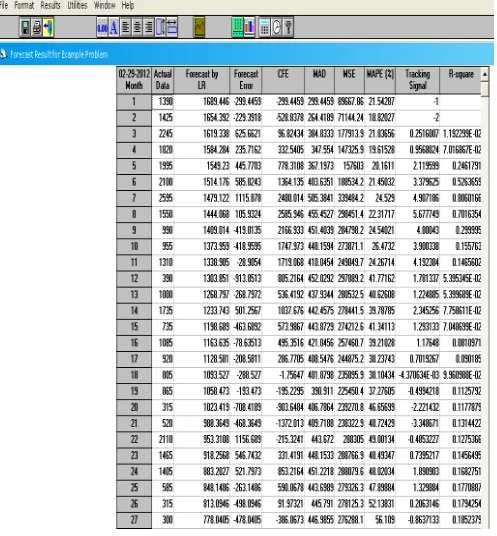

5.10. Peramalan 100 Kaldu Ayam Dengan Sofwere WINQSB

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.11. Peramalan 100 Kaldu Ayam Dengan Sofwere WINQSB

Bagian 2 ... V-15

5.12. Peramalan 100 Goreng Extra Pedas Dengan Sofwere WINQSB

Bagian 1 ... V-16

5.13. Peramalan 100 Goreng Extra Pedas Dengan Sofwere WINQSB

Bagian 2 ... V-17

5.14. Peramalan 1000 Soto Cabe Rawit Dengan Sofwere WINQSB

Bagian 1 ... V-18

5.15. Peramalan 1000 Soto Cabe Rawit Dengan Sofwere WINQSB

Bagian 2 ... V-19

5.16. Peramalan 1000 Ayam Bawang Dengan Sofwere WINQSB

Bagian 1 ... V-20

5.17. Peramalan 1000 Ayam Bawang Dengan Sofwere WINQSB

Bagian 2 ... V-21

5.18. Peramalan 1000 Rasa Soto Dengan Sofwere WINQSB

Bagian 1 ... V-22

5.19. Peramalan 1000 Rasa Soto Dengan Sofwere WINQSB

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.20. Peramalan 1000 Goreng Spesial Dengan Sofwere WINQSB

Bagian 1 ... V-24

5.21. Peramalan 1000 Goreng Spesial Dengan Sofwere WINQSB

Bagian 2 ... V-25

5.22. Peramalan 1000 Kaldu Ayam Dengan Sofwere WINQSB

Bagian 1 ... V-26

5.23. Peramalan 1000 Kaldu Ayam Dengan Sofwere WINQSB

Bagian 2 ... V-27

RINGKASAN

PT. Jakarana Tama Food Industry merupakan perusahaan swasta yang

bergerak dalam bidang industry makanan. Produk yang dihasilkan adalah mie instan dengan berbagai rasa yang sesuai dengan permintaan konsumen.

Permasalahan yang dihadapi oleh PT. Jakarana Tama Food Industry

adalah ketidakcukupan gudang barang jadi untuk menampung seluruh hasil produksi sehingga mengakibatkan ketidakteraturan penyusunan barang jadi dimana penyusunan diletakkan tidak pada tempatnya yaitu di gang untuk area

jalan material handling dan mengakibatkan terjadinya pemborosan waktu dalam

proses bongkar muat dalam pengiriman barang jadi.

Untuk meningkatkan efisiensi dari penggunaan material handling maka dilakukan penelitian yang bertujuan untuk menentukan kebutuhan luas area yang dibutuhkan untuk gudang barang jadi dan merancang tata letak gudang barang jadi

usulan untuk PT. Jakarana Tama Food Industry dengan menggunakan metode

Shared Storage.

Penggunaan shared storage adalah untuk produksi yang menghasilkan

beberapa jenis produk, dan produk yang dihasilkan tidak secara serentak, pengisian kembali area penyimpanan dibagi dari waktu ke waktu, tergantung dari lamanya produk berada didalam gudang.

Dari hasil pengujian yang dilakukan diperoleh penambahan luas gudang

barang jadi usulan menjadi 827,0964 m2, hal ini disebabkan adanya penambahan

rak palet menjadi 64 rak palet.

RINGKASAN

PT. Jakarana Tama Food Industry merupakan perusahaan swasta yang

bergerak dalam bidang industry makanan. Produk yang dihasilkan adalah mie instan dengan berbagai rasa yang sesuai dengan permintaan konsumen.

Permasalahan yang dihadapi oleh PT. Jakarana Tama Food Industry

adalah ketidakcukupan gudang barang jadi untuk menampung seluruh hasil produksi sehingga mengakibatkan ketidakteraturan penyusunan barang jadi dimana penyusunan diletakkan tidak pada tempatnya yaitu di gang untuk area

jalan material handling dan mengakibatkan terjadinya pemborosan waktu dalam

proses bongkar muat dalam pengiriman barang jadi.

Untuk meningkatkan efisiensi dari penggunaan material handling maka dilakukan penelitian yang bertujuan untuk menentukan kebutuhan luas area yang dibutuhkan untuk gudang barang jadi dan merancang tata letak gudang barang jadi

usulan untuk PT. Jakarana Tama Food Industry dengan menggunakan metode

Shared Storage.

Penggunaan shared storage adalah untuk produksi yang menghasilkan

beberapa jenis produk, dan produk yang dihasilkan tidak secara serentak, pengisian kembali area penyimpanan dibagi dari waktu ke waktu, tergantung dari lamanya produk berada didalam gudang.

Dari hasil pengujian yang dilakukan diperoleh penambahan luas gudang

barang jadi usulan menjadi 827,0964 m2, hal ini disebabkan adanya penambahan

rak palet menjadi 64 rak palet.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dalam suatu perusahaan makanan, sistem penyimpanan produksi sangat

berperan penting. Gudang produk merupakan tempat menyimpan produk, dan

tujuan utama dari sistem pergudangan produk adalah untuk menyimpan

barang-barang yang siap untuk didistribusikan sehingga barang-barang tersebut dapat diterima

pelanggan tepat pada waktu yang diinginkan.

Perencanaan gudang barang jadi yang sesuai dengan kebutuhan

merupakan hal yang perlu diperhatikan guna kelancaran produksi, untuk

menyimpan hasil produk sementara sebelum pengiriman dan untuk menghindari

kerusakan barang jadi.

Berdasarkan pemahaman tersebut, dilakukan penelitian terhadap gudang

barang jadi di PT. Jakarana Tama Food Industry, permasalahan yang sering terjadi

pada saat ini adalah aliran barang jadi yang masuk dan keluar dari gudang barang

jadi tidak ditangani dengan baik. Tentu saja hal ini akan menyulitkan operator dan

material handling yang digunakannya dalam mengatur barang jadi yang akan

disimpan maupun diambil di gudang barang jadi karena diperlukan waktu

pencarian produk dan jarak tempuh yang tidak tetap setiap kali proses

pengambilan atau penyimpanan barang jadi. Permasalahan lain yang dihadapi

yang mampu menampung 23436 kardus mie, sedangkan rata-rata produksi perhari

9500 kardus mie dan lead time maksimum adalah 4 hari, sehingga membutuhkan

penambahan rak palet yang mampu menampung 38000 kardus mie instan.

Oleh karena keterbatasan rak palet di gudang barang jadi tersebut terjadi

peletakan barang jadi diluar rak palet dan ketidakteraturan penyusunan digudang

barang jadi dimana penyusunan barang jadi tidak pada tempatnya yaitu disusun

pada gang (jalan) untuk material handling dan meyusun secara asal (random)

yang mengakibatkan terjadinya kesulitan dalam pengambilan barang jadi di

gudang barang jadi untuk di kirim.

Dampak dari permasalahan yang dihadapi PT. Jakarana Tama Food

Industry adalah membutuhkan waktu yang lebih lama untuk proses pencarian

barang jadi setiap kali proses pengambilan dan penyimpanan barang jadi, dan hal

ini akan menghambat proses aliran barang jadi yang akan disimpan digudang

maupun yang akan keluar dari gudang.

Dari permasalahan diatas perlu dilakukan penelitian untuk menghitung

luas gudang barang jadi yang sesuai dengan kebutuhan rak palet sebagai

penenpatan barang jadi dan penataan kembali lokasi penyimpanan barang jadi

pada gudang barang jadi dengan menggunakan metode shared storage sehingga

aliran produk yang masuk dan keluar dari gudang produk dapat ditangani dengan

baik. Alasan menggunakan metode shared storage adalah karena peletakan

barang jadi digudang memiliki waktu simpan yang berbeda-beda sehingga

dibutuhkan penataan gudang berdasarkan jadwal pengiriman yang dibutuhkan.

mendapatkan keuntungan yang lebih baik dan karyawan yang bekerja didalamnya

dapat merasa nyaman dalam melaksanakan kegiatannya

1.2. Rumusan Permasalahan

Masalah yang dihadapi PT. Jakarana Tama Food Industry adalah

keterbatasan ruang gudang barang jadi yang tidak mampu menampung seluruh

barang jadi sesuai tempatnya sehingga ketidakteraturan penyusunan yang

mengakibatkan sulitnya proses penanganan produk sehingga terjadi pemborosan

waktu dalam melakukan proses tersebut.

Upaya yang harus dilakukan PT. Jakarana Tama Food Industry adalah

merencanakan luas gudang barang jadi dan penyusunan tata letak penempatan

produk di gudang barang jadi menjadi lebih teratur dan terencana.

1.3. Tujuan dan Manfaat Penelitian

Tujuan umum dari penelitian adalah untuk menentukan kebutuhan luas

gudang barang jadi dan merancang tata letak gudang barang jadi di PT. Jakarana

Tama Food Industry.

Tujuan khusus dari penelitian ini antara lain :

1. Untuk mendapatkan ukuran luas gudang barang jadi sesuai kebutuhan

2. Untuk mendapatkan rancangan tataletak di gudang barang jadi yang sesuai

dengan waktu pengiriman sehingga mempermudah dalam proses pendataan

Manfaat yang dapat diperoleh dari penelitian ini adalah :

1. Meningkatkan kemampuan dalam mengaplikasikan ilmu teknik industri dan

membandingkan antara teori yang diperoleh dengan permasalahan

dilapangan.

2. Mendapatkan pengalaman dalam memecahkan masalah di PT. Jakarana

Tama Food Industry.

3. Mempererat kerjasama antara PT. Jakarana Tama Food Industry dengan

Departemen Teknik Industri USU.

4. Sebagai masukan bagi PT. Jakarana Tama Food Industry untuk perbaikan

Tata letak gudang Produk.

1.4. Batasan Masalah dan Asumsi 1.4.1. Batasan Masalah

Batasan-batasan masalah dalam penelitian ini adalah :

a. Perancangan hanya pada gudang barang jadi di P.T. Jakarana Tama.

b. Tidak menghitung biaya penambahan ruang dan penataan ulang

gudang barang jadi.

c. Perancangan berdasarkan hasil produksi yang telah ditetapkan PT.

1.4.2. Asumsi-asumsi yang Digunakan

Asumsi-asumsi yang digunakan adalah sebagai berikut :

1. Tidak terjadi perubahan ukuran material handling.

2. Proses produksi berjalan normal.

3. Tidak ada perubahan kondisi lantai produksi selama melakukan penelitian.

4. Tidak terjadi penambahan jenis produk baru selama melakukan penelitian.

5. Lingkungan kerja dianggap baik

6. Penambahan ruang diperbolehkan.

1.5. Sistematika Tugas Sarjana

Sistematika yang digunakan dalam tugas akhir ini adalah sebagai berikut :

BAB I (Pendahuluan), menguraikan latar belakang permasalahan,

perumusan masalah, tujuan pemecahan masalah, manfaat penelitian, batasan

masalah dan asumsi serta sistematika penulisan laporan.

BAB II (Gambaran Perusahaan), memaparkan secara singkat tentang

gambaran dari objek penelitian, yaitu Sejarah PT. Jakarana Tama Food Industry,

Organisasi, Manajemen dan Uraian proses.

BAB III (Landasan teori), menyajikan dasar teori dan metode yang

digunakan sebagai dasar dan alat untuk memecahkan masalah. Teori yang

digunakan adalah teori yang membahas tentang tataletak gudang metode share

BAB IV (Metodologi penelitian), mengemukakan tentang urutan

langkah-langkah dalam pemecahan masalah dan penjelasan secara garis besar bagaimana

langkah pemecahan persoalan dengan menggunakan metode yang digunakan.

BAB V (pengumpulan dan pengolahan data), bab ini merupakan

pembahasan tentang penerapan metode share storage, pengumpulan data,

pengolahan data dengan cara meramalkan kapasitas produksi, kemudian

menyusun kebutuhan luas gudang dengan metode share storage.

BAB VI (Analisa pemecahan masalah), bab ini menganalisa hasil dari

pengolahan data dan mengidentifikasi pemecahan masalah untuk mengetahui

langkah-langkah perbaikan yang dibutuhkan perusahaan.

BAB VII (Kesimpulan dan saran), kesimpulan berisi tentang pokok-pokok

hasil penelitian dan uraian singkat hasil analisa yang dilakukan, sedangkan saran

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pemilihan usaha dalam bidang industri makanan ini dapat dikaitkan

dengan himbauan dan usaha pemerintah pada saat itu, yakni pengadaan makanan

yang bergizi dan non beras. Dengan semakin meningkatkan permintaan konsumen

menyebabkan banyak perusahaan-perusahaan baru yang menanamkan modalnya

untuk mengembangkan industri mie instan.

Pada tahun 1970 perkembangan industri mie instan di Indonesia dimulai.

Pada saat sekarang ini perkembangan industri mie instan di Indonesia tidak hanya

diproduksi oleh satu atau dua perusahaan saja. Seiring dengan semakin majunya

perekonomian di Indonesia menyebabkan pertumbuhan industri mie instan

semakin pesat sehingga mendukung adanya pengembangan produk mie instan

tersebut. Hal ini terlihat dengan semakin maraknya aneka mie instan yang beredar

dipasaran.

PT. Jakarana Tama pertama kali didirikan di Ciawi, Bogor. Perusahaan ini

kemudian melihat perkembangan yang pesat terhadap produknya, dimana banyak

permintaan terhadap produk tersebut yang datangnya dari luar pulau Jawa yang

seringkali tidak dapat dipenuhi, baik dalam jumlah maupun dari segi waktu.

Untuk memenuhi permintaan yang datangnya dari luar Pulau Jawa tersebut,

yang mulai dibangun pada bulan November tahun 1992. Produksi perdana dimulai

7 Juni 1993 yang sekaligus menjadi peresmian berdirinya PT. Jakarana Tama,

sedangkan produksi komersial PT. Jakarana Tama dimulai pada bulan Juli 1993.

Dalam perjalanan perusahaan ini, dapat dilihat bahwa disamping mencapai

tujuan-tujuan bagi pihak perusahaan sendiri, terdapat pula tugas dan tanggung

jawab yang senantiasa dilaksanakan, yakni :

1. Membantu pemerintah dalam meningkatkan gizi masyarakat.

2. Membantu mengembangkan produksi makanan yang bergizi.

3. Memperluas lapangan pekerjaan bagi masyarakat, khususnya masyarakat di

sekitar pabrik.

Dalam memasarkan produknya PT. Jakarana Tama bekerja sama dengan

PT. Wicaksana Overseas Internasional sebagai distributor. PT. Wicaksana

Overseas Internasional (PT. WOI) merupakan salah satu perusahaan jasa

distributor yang ikut menikmati pertumbuhan mie instan dengan menjadi

distributor yang ikut menikmati pertumbuhan mie instan dengan menjadi

distributor yang merupakan pemimpin merek mie instan di Indonesia. Tetapi pada

tahun 1993 PT. Indofood Sukses Makmur mengalihkan distributor indomie dan

seluruhnya dari PT. WOI yang menyebabkan kehilangan omzet yang cukup besar.

Karena alasan di atas dan penguasaan manajemen serta pengalaman

marketing selama 27 tahun menjadikan dan memutuskan pemilik-pemilik saham

2.2. Ruang Lingkup Usaha

Perusahaan PT. Jakarana Tama Cabang Medan merupakan perusahaan

yang bergerak dalam bidang industri makanan instan dengan produk akhir berupa

mie instan.

Adapun produk mie instan yang telah diluncurkan oleh PT. Jakarana Tama

di pasar domestik pada saat ini adalah mie instan dengan merk Gaga Mie 100 dan

Gaga Mie 1000.

Bahan-bahan yang digunakan dalam memproduksi mie instan adalah

tepung terigu, tepung tapioka, minyak goring, bumbu, kemasan dan karton. PT.

Jakarana Tama Cabang Medan pada saat ini hanya memproduksi mie saja.

Sedangkan bumbu sebagai salah satu bahan baku di datangkan dari Ciawi Bogor

yang juga diproduksi oleh PT. Jakarana Tama Bogor, mengingat besarnya biaya

peralatan yang dikeluarkan apabila memproduksi bumbu sendiri dibandingkan

dengan mendatangkan dari Ciawi, yang mampu memproduksi sebanyak yang

dibutuhkan.

PT. Jakarana Tama Cabang Medan menitikberatkan produksinya pada

produk mie instan, dengan memproduksi berbagai jenis mie instan yaitu :

1. Gaga mie 100 Ayam Bawang

2. Gaga mie 100 Soto Mi

3. Gaga mie 100 Kaldu Ayam

4. Gaga mie 100 Goreng Spesial

6. Gaga mie 1000 Ayam Bawang

7. Gaga mie 1000 Rasa Soto

8. Gaga mie 1000 Goreng Spesial

9. Gaga mie 1000 Kaldu Ayam

Pada dasarnya efisiensi bahan dalam proses produksi mie ini sangat tinggi,

dimana bahan yang terbuang masih dapat dimanfaatkan kembali. Misalnya

makanan ringan. Krip-krip adalah merupakan pecahan-pecahan (remah-remah)

mie yang diperoleh dari lintasan produksi yang masih steril yang kemudian diolah

kembali menjadi makanan ringan.

2.3. Struktur Organisasi Perusahaan

Pengertian organisasi secara umum adalah sekumpulan orang yang

mempunyai tujuan tertentu dan diantara mereka dilakukan pembagian tugas untuk

pencapaian tujuan tersebut. Metode pembagian tugas memunculkan empat jenis

hubungan kerja dalam organisasi yaitu hubungan garis (hubungan lini atau

komando), hubungan garis, fungsional, garis dan staf, organisasi staf dan

fungsional.

Manajemen merupakan seni dan ilmu perencanaan, pengorganisasian,

penyusunan, pengarahan dan pengawasan daripada sumber daya manusia untuk

mencapai tujuan yang telah ditetapkan. Perusahaan yang terdiri dari beberapa

bagian aktifitas yang berbeda-beda harus dikordinasikan sedemikian rupa

baik adalah struktur organisasi yang fleksibel dalam arti hidup, berkembang,

bergerak sesuai dengan kondisi yang sedang dihadapi oleh perusahaan.

Suatu struktur yang diperoleh dari mengelompokkan orang-orang sehingga

mereka dapat bekerja secara efektif untuk mencapai tujuan bersama disebut

organisasi, atau kata lain organisasi adalah suatu kesatuan sosial dari kelompok

individu yang saling berinteraksi dengan pola tertentu sehingga setiap anggota

mempunyai tugas tertentu, dan sebagai satu kesatuan yang mempunyai tujuan

tertentu. Sedangkan struktur organisasi adalah merupakan gambaran secara

skematis tentang hubungan atau kerja sama dari orang-orang yang menggerakkan

organisasi untuk mencapai tujuannya.

Untuk menjalankan suatu perusahaan secara efektif dan efesien diperlukan

adanya suatu keraturan baik intern maupun ekstern perusahaan tersebut. Struktur

organisasi turut menunjang keberhasilan dari manajemen. Tanpa organisasi kita

akan menghadapi kesimpang siuran di tempat kerja. Nilai yang sangat besar dari

sebuah organisasi adalah kemampuannya memanfaatkan berbagai sumber daya

manusia secara lebih efektif. Para karyawan yang bekerja secara invidual dengan

tujuan berbeda-berbeda memerlukan koordinasi dan pengarahan yang dapat

dilakukan melalui organisasi.

Organisasi dan manajemen yang baik akan memberikan pendelegasian

wewenang dan tanggung jawab yang seimbang. Hal ini akan memberikan dampak

positif terhadap keberhasilan perusahaan, karena untuk melakukan usaha yang

ada, setiap personil mengetahui wewenang dan tanggung jawabnya

kewajibannya sebagaimana mestinya maka organisasi dapat bekerja secara efektif

dan efesien, sistematik dan terkoordinir.

Struktur Organisasi yang diterapkan pada PT. Jakarana Tama Cabang

Medan adalah kombinasi organisasi garis dan fungsional, dimana pempinan

tertinggi dipegang oleh Factory Manager. Disebut berbentuk kombinasi garis dan

fungsional karena bentuk organisasi garis dan fungsional adalah organisasi yang

wewenangnya dari pucuk pimpinan dilimpahkan kepada satuan-satuan organisasi

dibawahnya dalam bidang pekerjaan tertentu, pimpinan tiap kerja berhak

memerintah kepada semua pelaksana yang ada sepanjang menyangkut bidang

kerjanya, dan tiap-tiap satuan pelaksana kebawah memiliki wewenang dalam

semua bidang kerja.

Untuk lebih jelasnyan Struktur Organisasi PT. Jakarana Tama dapat dilihat

Factory Manager

TEKNIK SPV SENIOR

PRODUKSI SPV

SENIOR KEPALA PERSONALIA

(HRD)

GA Security Opr.

Telepon Administrasi

2.4. Pembagian Tugas dan Tanggung Jawab

Untuk menggerakkan suatun organisasi dibutuhkan orang-orang yang

memegang jawaban tertentu dalam organisasi, dimana masing-masing melaksakan

tugas dan tanggung jawab yang sesuai dengan jabatannya. Dalam uraian tugas,

wewenang dan tanggung jawab untuk masing-masing bagian sesuai dengan

struktur organisasi perusahaan adalah sebagai berikut:

1. Manajer Pabrik

a. Mengambil keputusan-keputusan dan tindakan-tindakan yang tepat demi

kepentingan dan kelangsungan jalannya perusahaan.

b. Mengadakan hubungan kerja dengan pihak diluar perusahaan.

c. Mengkoordinir tugas-tugas yang didelegasikan kepada tiap-tiap bagian dan

menjalin hubungan kerja yang baik dengan para karyawan perusahan agar

terbentuk suatu kerja sama yang harmonis.

d. Bertanggung jawab kepada direktur utama dipusat mengenai kemajuan

perusahaan.

2. Teknik Supervisor Senior

a. Bertanggung jawab atas perawatan, pemeliharaan, dan perbaikan

fasilitas-fasilitas pabrik.

b. Mengawasi persedian suku cadang mesin dan peralatan.

c. Menyusun jadwal maintenance seluruh mesin yang ada sehingga

pelaksanaanya secara rutin dapat diawasi dan disesuaikan dengan standar

perusahaan untuk mencapai efesiensi dan senantiasa siap pakai.

e. Memelihara barang inventaris perusahaan yang berada di departemen

teknik.

3. Production Supevisor Senior

a. Bertanggung jawab atas pelaksanaan kegiatan produksi.

b. Mengawasi dan merencanakan atas pelaksanaan produksi sesuai dengan

spesifikasi dan standar mutu yang telah ditetapkan.

c. Mengawasi dan mengevaluasi setiap kegiatan produksi untuk mendeteksi

setiap kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

d. Menyusun target renacana produksi dan upaya-upaya pencapaiannya.

e. Menyusun sistem dan mekanisme kerja ddari masing-masing unit produksi.

f. Memelihara barang intaris perusahaan yang ada di departemen produksi.

g. Membuat rencana kebutuhan material.

h. Melakukan pengendalian terhadap biaya produksi.

i. Memelihara barang investasi perusahaan yang ada di Departemen Produksi.

j. Bertanggung jawab atas kemajuan dibidang produksi serta menyampaikan

laporan perkembangan produksi secara periodik kepada Manajer Pabrik.

k. Mendapat laporan atas pelaksanaan kegiatan-kegiatan di gudang bahan

baku dan di gudang bahan jadi.

4. Kepala Personalia (HRD)

a. Melaksanakan pemeriksaan administrasi personalia secara keseluruhan.

b. Mengadakan hubungan keluar dengan perusahaan lain dan pejabat yang

c. Berusaha agar perusahaan mendapat tanggapan yang baik dari segenap

lapisan masyarakat.

d. Menyusun rencana pengembangan Sumber Daya Manusia.

e. Menyelesaikan masalah perselisihan perburuhan dan pelaporan ketenaga

kerja.

f. Membina hubungan dengan Departemen Tenaga Kerja, dan instansi

terkait/PEMDA.

g. Memeriksa dan menganalisa data dan laporan aliran dana dan biaya

perusahaan.

h. Koordinasi dengan seluruh kepala departemen dalam hal mempersiapkan

job description.

i. Membimbing dan mengarahkan bawahan dalam melaksanakan pekerjaan.

5. Supervisor Quality Control

a. Melakukan pengawasan terhadap mutu bahan baku hingga menjadi produk

jadi.

b. Mengendalikan standar penggunaan bahan yang telah ditetapakan.

c. Melakukan analisa dan perbandingan mutu terhadap produk sejenis dari

perusahaan.

d. Mengadakan riset terhadap proyek-proyek pengembangan mutu produk dan

jenis produk.

e. Memeriksa bahan baku dan bahan penolong yang masuk untuk keperluan

f. Memeriksa persedian bahan baku agar yang dipakai jangan sampai sudah

habih masa pakainya.

g. Memonitor usia (massa pakai) produk yang telah disalurkan kepada

konsumen.

h. Memelihara barang inventaris perusahaan yang berdara di Departemen

Quality Control.

i. Melayani petugas dari instansi/PEMDA yang akan melaksanakan

pemeriksaan hasil produk.

j. Menjaga agar mutu produk tetap baik, sesuai dengan standar yang telah

dugariskan oleh perusahaan.

6. Surpervisor Bagian Perencanaan Produksi dan Pengendalian Persedian Persedian (PPIC)

a. Mengendalikan persedian bahan baku, bahan penolong, dan bahan

tambahan.

b. Mengendalikan persedian bahan jadi.

c. Menentukan jenis produk yang akan diproduksi setiap hari.

d. Bertanggung jawab terhadap manajer produksi.

7. Supervisor Ware House ( Gudang )

a. Mengawasi dan mencatat kegiatan keluar masuk barang dari dan ke

gudang baik bahan baku maupun bahan jadi.

b. Bertanggung jawab atas kerusakan bahan baku dan bahan jadi di gudang.

8. Supervisor Utility

a. Menjamin kelancaran operasi mesin secara keseluruhan.

b. Mengawasi pekerjaan pemeliharaan mesin.

c. Bertugas melakukan pemasangan peralatan mesin.

d. Mengawasi pekerjaan operator di power house

9. Kepala Seksi Workshop

a. Bertanggung jawab terhadap perbaiakan mesin-mesin dan peralatan.

b. Bertanggung jawab atas pengadaan suku cadang yang dibuat sendiri oleh

perusahaan.

c. Menyusun rencana kebutuhan bahan-bahan genset dan mempersiapkan

suku cadang seluruh mesin-mesin yang ada.

d. Mengawasi pelaksanaan pekerjaan pemeliharaan mesin.

10. Supervisor Bagian Produksi

a. Mengadakan pemeriksaan, penilaian, analisa serta evaluasi pekerjaan

bawahan.

b. Melakukan perencanaan pekerjaan dan waktu.

c. Mengkoordinir pembagian tugas bawahan.

d. Merencanakan pemakaian bahan baku, bahan penolong dan utilitas.

e. Bertanggung jawab terhadap Production Supervisor Senior.

f. Menjaga dan membantu kelancaran jalannya produksi.

11. Koordinator Shift Produksi

a. Bertanggung jawab atas semua kegiatan produksi selama shiftnya.

c. Membuat laporan kepada supervisor produksi bila ada masalah dibagian

produksi.

d. Mengawasi pekerjaan para operator.

12.Operator Teknik Field

a. Bertanggung atas pemeliharaan dan kelancaran mesin-mesin.

b. Melakukan perbaikan kerusakan mesin saat operasi berlangsung.

13. Operator Bubut

a. Melakukan perbaikan kerusakan mesin yang ada di bengkel bagian bubut.

b. Bertanggung jawab atas seluruh peralatan yang ada di bengkel bagian

bubut.

14. Operator Scrap

a. Melakukan perbaikan kerusakan mesin yang ada di bengkel bagian scrap.

b. Bertanggung jawab atas seluruh peralatan yang ada di bengkel bagian

scrap.

15. Operator Mixer

a. Menangani atau mengoperasikan mesin mixer pada proses produksi dengan

baik selama shiftnya.

b. Mengontrol berjalannya proses produksi di mesin mixer selama shiftnya.

16. Operator Press

a. Menangani atau mengoperasikan mesin press pada proses produksi dengan

baik selama shiftnya.

17. Operator Fryer

a. Menangani atau mengoperasikan mesin fryer pada proses produksi dengan

baik selama shiftnya.

b. Mengontrol berjalannya proses produksi di mesin fryer selama shiftnya.

18. Operator Packing

a. Menangani atau mengoperasikan mesin packing pada proses produksi

dengan baik selama shiftnya.

b. Mengontrol berjalannya proses produksi di mesin packing selama shiftnya.

19. Operator Payroll

a. Mengatur masalah pemberian upah pada karyawan.

b. Mengatur masalah pemberian bonus pada karyawan.

c. Bertanggung jawab atas pendanaan perusahaan dan dokumen-dokumen

penting perusahaan.

20. General Administrasi (GA)

a. Membantu karyawan dalam memecahkan masalah yang ada dalam

perusahaan.

b. Mengkoordinir dan memeriksa masalah kehadiran karyawan.

21. Security

a. Bertanggung jawab penuh atas keamanan baik pada lingkungan pabrik dan

keseluruhan.

b. Menjaga perusahaan dari gangguan baik dari dalam maupun dari luar

perusahaan.

22. Operator Telepon

Mengatur/mengkoordinir telepon yang masuk dan keluar, membuat laporan

tentang keadaan jumlah stok bahan jadi di gudang.

23. Administrasi

a. Bertanggung jawab untuk semua urusan yang berhubungan dengan

administrasi.

b. Mengelola dan menyimpan data-data pegawai dan karyawan perusahaan.

24. Operator Sanitasi

a. Menangani atau mengatur masalah pengolahan limbah.

b. Mengatur kebersihan dan kerapian di seluruh pabrik.

25.Tim Medis

a. Memberikan pelayanan kepada karyawan yang membutuhkan perawatan.

b. Melakukan test kesehatan dalam merekrutmen tenaga kerja.

26. Operator Analis

a. Melakukan pengujian laboratorium terhadap bahan baku, bahan setengah

jadi dan bahan jadi.

b. Memnuat laporan pelaksanaan pengujian laboratorium.

27. QC Bagian Peracikan

a. Bertanggung jawab atas pembuatan formula-formula untuk masing-masing

jenis mie yang akan diproduksi setiap hari.

b. Bertanggung jawab atas pembuatan larutan alkali untuk setiap jenis produk

28. QC Field

a. Memeriksa kualitas mie yang telah dikemas sampai batas berlakunya.

b. Memantau keadaan mie yang dipasarkan apakah masih layak untuk

digunakan.

c. Menarik semua produk apabila dalam pemeriksaan ternyata tidak layak

digunakan lagi.

29. QC Bagian Pengendalian Mutu ( Raw Material )

a. Bertanggung jawab atas mutu produk.

b. Melakukan penelitian mutu dari setiap bahan masuk berdasarkan

kualifikasi yang telah di tentukan.

c. Melakukan pengawasan mutu produk selama dalam proses.

30. Operator Gudang Bahan Jadi

a. Mengawasi kegiatan pemasukan dan pengeluaran produk gudang

bahanjadi.

b. Mengontrol keadaan bahan jadi.

c. Membuat laporan persedian bahan jadi dan pengeluaran bahan jadi atau

hasil produksi.

d. Membuat laporan tentang keadaan jumlah stok bahan jadi di gudang.

31. Operator Gudang Bahan Baku

a. Mengawasi pemasukan dan pengeluaran bahan dari gudang bahan baku.

b. Mengontrol keadaan bahan baku.

2.5. Jumlah Tenaga Kerja dan Jam Kerja 2.5.1. Jumlah Tenaga Kerja

PT. Jakarana Tama Medan memiliki tenaga kerja yang terdiri dari tenaga

kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah

tenaga kerja/karyawan yang ditempatkan langsung pada bagian proses

pembuatan/pengolahan produk, yaitu pekerja yang ada di bagian pengolahan

(pabrik), sedangkan tenaga kerja tidak langsung adalah karyawan/tenaga kerja

yang tidak langsung berhubungan dengan pembentukan produk atau yang tidak

langsung bekerja di pabrik, yaitu yang ditempatkan pada bagian kantor, baik

kantor manajer, maupun kantor-kantor pada setiap departemen.

Khusus bagi penerimaan tenaga kerja yang baru, sama seperti perusahaan

lainnya, dilakukan test pengetahuan umum, kesehatan, wawancara dan juga test

keahlian khusus. Sesudah melewati tahap tersebut, diadakan penyaringan data

yang lulus dalam penyaringan ini kemudian diterima bekerja, dan kemudian

diadakan orientasi dan tranning pekerja.

Latihan dan pendidikan tenaga kerja langsung dilakukan di pabrik oleh

pekerja yang terlatih. Untuk tenaga kerja langsung terlebih dahulu diberikan masa

percobaan selama 3 (tiga) bulan sesuai dengan peraturan dan persyaratan bagi

karyawan baru. Dan dalam masa percobaan harus bersedia lembur dan patuh

terhadap peraturan. Perincian jumlah tenaga kerja pada PT. Jakarana Tama dapat

Khusus bagi penerimaan tenaga kerja yang baru, sama seperti perusahaan

lainnya, dilakukan test pengetahuan umum, kesehatan, wawancara dan juga test

keahlian khusus. Sesudah melewati tahap tersebut, diadakan penyaringan data

yang lulus dalam penyaringan ini kemudian diterima bekerja, dan kemudian

diadakan orientasi dan tranning pekerja.

Tabel 2.1. Jumlah Tenaga Kerja Pada PT Jarakana Tama Medan

No Bagian Jenis Kelamin Jumlah

Pria Wanita

1. HRD 21 4 24

2. Accounting 2 2 4

3. Sales/Marketing 10 2 12

4. Purchasing 1 - 1

5 Quality Control 7 6 12

6 Gudang Bahan Jadi 12 1 13

7 Gudang Bahan Baku 11 1 12

8 Produksi 77 179 256

9 Anodle 6 4 10

10 Teknik 13 1 14

11 PPIC 1 - 1

Jumlah Karyawan 161 200 361

Sumber : PT. Jakarana Tama

2.5.2. Jam Kerja

Jam kerja pada perusahaan ini secara umum dibagi atas 2 shift. Pembagian

1. Kantor

Hari kerja Senin sampai Jumat

Pukul 08.00 – 12.00 WIB ( Bekerja)

Pukul 12.00 – 13.00 WIB (Istirahat)

Pukul 13.00 – 16.00 WIB (Bekerja)

Untuk Hari Sabtu

Pukul 08.00 – 12.00 WIB (Bekerja)

Hari Minggu adalah hari libur

2. Pabrik

Senin sampai Jum’at diatur dalam 2 shift sebagai berikut:

- Shift I bertugas mulai pukul 08.00 WIB sampai dengan 16.00 WIB

- Shift II bertugas mulai pukul 16.00 WIB sampai dengan 24.00 WIB

3. Khusus karyawan keamanan dibagi dalam satu kelompok 4 orang. Untuk

setiap kelompok dilakukan pergantian tiap 12 jam dari hari Senin sampai

Minggu

2.6. Sistem Pengupahan

Besarnya gaji/upah untuk setiap karyawan ditentukan menurut tingkat

golongannya. Perusahaan ini menerapkan ketentuan pemerintah tentang Upah

Minimum Regional (UMR) yang berlaku bagi seluruh karyawan. Dalam hal upah

atau gaji karyawan PT. Jakarana Tama melakukan pembayaran sekali setiap

bulan. Perusahaan juga memberi tambahan gaji kepada karyawan berdasarkan

2.7. Jaminan Sosial

Untuk menolong karyawannya agar bekerja lebih giat dalam

meningkatkan prestasinya, perusahaan memberikan jaminan sosial dalam

tunjangan antara lain:

1. Asuransi

a. Asuransi Tenaga Kerja

- Jaminan Hari Tua

- Dana Pensiun

- Santunan Hari Tua

- Asuransi Kecelakaan Kerja

- Asuransi Kematian

b. Asuransi Jaminan Sosial Tenaga Kerja (Jamsostek) kepada semua

karyawan berupa jaminan kecelakaan, kematian, dan hari tua.

2. Tunjangan

a. Tunjangan Hari Besar Agama

Setiap tahunnya karyawan juga mendapat Tunjangan Hari Raya (THR) dan

paket Hari Raya yang beragama Islam dan paket Tahun Baru bagi yang

beragama Kristen.

b. Tunjangan jabatan/fungsional

c. Tunjangan Hari Tua

e. Tunjangan kesehatan Karyawan dan Keluarga, yaitu:

- Berobat ke dokter yang ditunjuk perusahaan

- Rawat inap

- Perawatan gigi

-2.8. Fasilitas Pendukung

Perusahaan menyediakan fasilitas-fasilitas yang dapat mendukung

efektifitas karyawan seperti:

1. Poliklinik

2. Fasilitas kerja, berupa pakaian kerja, sarung tangan, topi serta masker

3. Koperasi

4. Sarana ibadah/Musola

5. Keanggotaan SPSI

6. Transportasi

Perusahaan menyediakan bus angkutan untuk antar jemput pekerja dan mobil

untuk antar jemput karyawan kantor.

7. Kamar mandi dan kamar ganti pakaian

8. Fasilitas tranning dan pelatihan

9. Cuti yang meliputi:

- Cuti tahunan selama 12 hari kerja

- Cuti melahirkan selama 1,5 bulan sebelum dan sesudah melahirkan

2.9. Proses Produksi

2.9.1. Standar Mutu Bahan/Produk

Perusahaan selalu berusaha untuk dapat meningkatkan pasar penjualan

yang tinggi dan memenuhi kebutuhan konsumen dengan menjaga mutu mie instan

agar sesuai dengan standar yang telah ditentukan. Selain menjaga mutu,

perusahaan juga menjaga ketepatan waktu pengiriman sesuai jadwal yang

ditetapkan dalam jadwal pengiriman ke jaringan distribusi. Untuk memenuhi

kebutuhan pasar yang sangat mengutamakan standar mutu yang baik dan sesuai

dengan jadwal pengiriman yang tepat waktu, perusahaan berusaha untuk terus

menerus meningkatkan mutu dan menjaga waktu pengiriman yang dijadwalkan

sehingga dapat memperoleh pasar yang lebih besar lagi.

Pada saat ini PT. Jakarana Tama Tanjung Morawa harus lebih

meningkatkan mutu produk mie instan karena semakin banyaknya perusahaan lain

yang memproduksi mie instan yang sejenis, perusahaan lain yang memproduksi

yang menjadi saingan seperti Indomie, Supermie, Sarimie, dan merk mie instan

lainnya yang semakin marak dipasaran saat ini. Namun PT. Jakarana Tama tetap

dapat bersaing dengan perusahaan-perusahaan sejenis lainnya. Standar mutu

bahan/produk ini dilakukan dalam 3 tahap pengawasan mutu yaitu :

1. Analisis Laboratorium

Sebelum mie siap dikonsumsi oleh konsumen dilakukan tes laboratorium.

Beberapa tes yang dilakukan adalah :

a. Analisis Kadar Asam Lemak Bebas (Free Fatty Acid/FFA)

c. Analisis Bilangan Peroksida (POV)

d. Analisis Kadar Air dengan Metode Oven

2. Mutu Produk Jadi

Pengawasan mutu produk jadi yaitu mie yang sudah kering yang keluar dari

cooling fan kemudian didistribusikan ke luar packing. Pada tahap ini terdapat

beberapa proses yaitu :

a. Pengaturan letak mie

b. Pengisian bumbu dan cabe

c. Pengecekan kelengkapan isi

d. Pengemasan mie

e. Pengemasan karton

f. Pengisolasian karton

Sebelum pengemasan produk dilakukan beberapa pengecekan, yaitu :

a. Pengontrolan Berat Mie

Pemeriksaan berat mie dilakukan di mesin packing setiap 0,5 menit setiap

jalur. Untuk mie instan regular berat mie kering 55 gr dan mie instan berat

mie kering 89 gr. Keutuhan dari kepingan mie juga diperhatikan yaitu

minimal 96%. Jika persyaratan tersebut tidak dipenuhi maka mie tersebut

tidak dapat dibungkus/dikemas.

b. Pemeriksaan Kandungan Mie

Analisisnya dilakukan di dalam laboratorium. Standar mutu mie kering

Tabel 2.2. Standar Mutu Mie Kering

Jenis Pemeriksaan Standar

Tekstur Normal dan dapat diterima

Kadar Free Fatty Acid (FFA) mie Maksimal 0,25 %

Kadar Peroksida Maksimal 3,00 mg/100 gr

Kadar Air Mie Maksimal 17-19 %

Kadar Lemak Maksimal 17-19 %

Sumber : PT. Jakarana Tama

Bila hasil pemeriksaan tidak sesuai standar maka dilakukan proses

pengolahan.

3. Standar Mutu Pengemasan

Mie yang akan dikemas harus berbentuk rapi, tidak panas, tidak pecah, juga

tidak ada kontaminasi. Kemasan yang digunakan harus bersih. Etiket yang

baik harus memenuhi ketentuan sebagai berikut :

a. Kondisi bagian belakang dan daerah penutup

Kondisi yang masih diterima pada bagian ini adalah bagian penutup harus

kuat, berwarna kontras dan berwarna dasar sebagai latar belakang.

b. Latar belakang

Bagian latar belakang yang tidak berwanrna berukuran lebih tebal

berbentuk garis. Bagian yang berwarna berukuran tipis.

c. Kondisi tulisan

d. Pengkodean

Etiket harus dilengkapi dengan kode produksi dan batas pemakaiannya

(batas kadaluarsa)

Standar pengemasan kepingan mie instan dapat dilihat pada Tabel 2.3.

Tabel 2.3. Standar Pengemasan Kepingan Mie Instan

No Jenis Pemeriksaan Standar

1 Berat netto kepingan mie 65 gr, 75 gr (mie regular), 100 gr (mie 100)

2 Kode

- Etiket - ada dan sesuai

- karton - ada dan sesuai

3 Mutu Sealing Tidak bocor dan tidak berlipat

4 Mutu Etiket Baik dan gambarnya jelas

5 Kelengkapan bumbu ada dan sesuai

6 Isi tiap karton 40 pcs

Sumber : PT. Jakarana Tama

2.9.2. Bahan yang Digunakan

Produk yang dihasilkan oleh PT. Jakarana Tama adalah mie instan. Produk

ini diproduksi dengan berbagai rasa.

Adapun bahan-bahan yang digunakan dalam pembuatan mie instan adalah

sebagai berikut :

1. Bahan Baku

Bahan baku adalah bahan yang paling penting digunakan dalam pembuatan

suatu produk dimana keberadaan bahan tersebut mempengaruhi nilai produk.

a. Tepung Terigu

Tepung terigu merupakan bahan baku utama dalam proses pembuatan mie

instan yang dikemas dalam karung berkapasitas 25 kg dengan ukuran 90

cm x 50 cm.

b. Tepung Tapioka

Tepung tapioka berfungsi sebagai bahan baku yang ditambahkan pada

tepung terigu yang dapat membuat adonan menjadi kenyal pada setiap

keping mie blok yang dikemas dalam karung bekapasitas 10 kg dengan

ukuran 60 cm x 30 cm.

c. Bumbu penyedap dan sauce

Bumbu penyedap dan sauce tidak di produksi sendiri oleh pabrik tetapi

didatangkan dari Ciawi yang menangani bumbu pada grup yang sama. Jadi

bumbu sudah dalam bentuk kemasan. Pemberian bumbu pada setiap

kemasan berbeda-beda menurut jenisnya dan rasa mie. Bumbu dan mie

disatukan pada waktu pembungkusan. Bumbu ini terdiri dari pala, lada.

Monosodium glutamate, rasa daging ayam, garam, hidrolisa, protein sayur,

bumbu seledri, kecap, bumbu bawang putih dan daun bawang. Ukuran

pembungkus bumbu penyedap dan sauce masing - masing adalah 7 cm x 5

cm.

2. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna menyelesaikan

suatu produk atau suatu bahan yang ditambahkan pada produk dimana

akhir. Dengan kata lain, bahan tambahan adalah bahan-bahan yang dibutuhkan

sebagai pelengkap bahan baku untuk sama-sama membentuk barang jadi,

dimana komponen bahan tambahan ini biasanya tidak dapat dibedakan secara

jelas pada barang jadi tersebut.

Bahan tambahan yang digunakan dalam proses pembuatan mie instan adalah

sebagai berikut :

a. Etiket atau pembungkus

Etiket atau pembungkus terbuat dari plastik yang telah diberi merek

berbagai jenis dan rasa mie yang hendak dibungkus. Etiket ini dibuat

berbentuk roll gulungan yang telah disesuaikan dengan keadaan mesin

pembungkus. Ukuran satu pembungkus mie instan adalah 12 cm x 10 cm.

b. Kotak karton

Kotak karton digunakan untuk mengepak mie yang telah dibungkus pada

masing-masing etiket yang memuat 40 bungkus. Kotak karton ini juga

telah diberi label berdasarkan jenis dan rasa mie yang akan dikemas.

Ukuran kotak karton bila di bangun yaitu 33 cm x 22,5 cm x 23,5 cm.

c. Selotif

Selotif digunakan untuk merekatkan tutup kotak karton satu sama lain

yang berukuran lebar 8 cm.

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi

yang dikenakan langsung terhadap bahan baku yang sifatnya hanya membantu

produk akhir. Bahan penolong ini tidak tampak pada barang jadi. Bahan

penolong yang digunakan adalah :

a. Natrium polipospat (NaH2PO4)

Natrium polipospat (NaH2PO4) berfungsi untuk membuat adonan menjadi

kenyal dan bersatu.

b. Natrium karbonat (Na2CO3)

Natrium karbonat (Na2CO3) berfungsi sebagai pengembang dalam proses

pembuatan mie instan.

c. Potassium karbonat

Potassium karbonat berfungsi untuk membuat adonan menjadi kenyal dan

bersatu

d. Karboksimetil selulosa

Karboksimetil selulosa berfungsi untuk membuat adonan menjadi kenyal

dan bersatu.

e. Tetrazine (CL 19140)

Tetrazine (CL 19140) berfungsi sebagai bahan pewarna untuk pembuatan

mie instan, agar mie tersebut tampak menarik.

f. Garam (NaCl)

Garam digunakan untuk memberikan rasa asin terhadap mie.

g. Air

Dalam proses pembuatan mie, air berfungsi untuk melarutkan zat-zat yang

digunakan serta menjadikan adonan dapat bercampur secara homogen. Air

filter yang akan menyaring kotoran-kotoran sehingga dihasilkan air yang

jernih, tidak berwarna, tidak berbau dan tidak berasa.

h. Minyak goreng

Minyak goreng berfungsi untuk menggoreng mie yang sudah diadon dan

dibentuk dalam mangkok-mangkok penggorengan. Minyak goreng yang

dipakai harus mempunyai titik didih yang tinggi dan mengandung lemak

rendah, sehingga hasil produksi tidak berbau tengik dan dapat bertahan

lama. Minyak goreng didatangkan dari PT. Asianagro Tanjung Balai.

4. Bahan Jadi

Bahan jadi adalah produk akhir dari pembuatan mie instan yang sudah siap

untik dipasarkan atau dikonsumsi. Barang jadi dikemas dalam kotak karton

berukuran 33 cm x 22,5 cm x 23,5 cm yang didalamnya berisi 40 bungkus mie

instan yang dikemas dalam plastik.

2.9.3. Uraian Proses

Adapun urutan dalam proses pembuatan mie adalah sebagai berikut :

1. Pembuatan Larutan Konsui

Larutan konsui adalah campuran larutan formula alkali dengan air dengan

komposisi formula dan air adalah 1:3. Larutan formula alkali di tangki alkali

dialirkan melalui pipa ke tangki konsui untuk pencampuran dan pengadukan

larutan alkali selama ± 1 jam sehingga larutan homogen. Untuk satu adonan

melalui konsui pump. Larutan alkali digunakan untuk campuran dalam

pengadukan tepung terigu dan tepung tapioka menjadi adonan pembentuk mie.

2. Pencampuran di Mesin Mixer

Tepung terigu sebanyak 9 sak (225 kg) dan tepung tapioka sebanyak 10 kg

yang berada di lantai I lantai produksi dipompakan melalui screw conveyor ke

mesin mixer yang berada pada lantai II. Proses ini merupakan proses

pencampuran tepung terigu dan tepung tapioka dengan larutan alkali pada

temperatur 300 – 360C selama 12-18 menit, dengan kecepatan 60-70 rpm.

Pengadukan dilakukan secara perlahan-lahan sampai terbentuk adonan yang

homogen dan memiliki tekstur yang elastis. Adonan yang dihasilkan berwarna

kuning muda, yang tidak menggumpal (tidak mudah pecah/hancur). Adonan yang

baik adalah adonan yang lembut dan kadar airnya cukup. Proses kerja mesin

mixer ini diatur melalui sebuah panel control untuk mengetahui suhu, waktu, dan

kecepatan pengadukan.

3. Penampungan di Mesin Feeder

Bila pencampuran selesai yang berarti telah terbentuk adonan yang baik

menurut standar produk maka tutup bagian bawah (damper) mesin mixer terbuka

dan adonan ditampung oleh mesin feeder yang berada tepat di bawah mesin mixer

di lantai I, sehingga adonan dapat berpindah hanya dengan menggunakan gaya

gravitasi.

Mesin feeder ini berfungsi sebagai tempat penampungan adonan untuk

diratakan dan juga untuk mengatur jumlah adonan yang akan di press, agar

Proses kerja mesin feeder ini diatur melalui sebuah panel control sehingga

proses dapat berjalan secara kontiniu selama masih ada adonan di dalam mesin

ini. Mesin ini juga dilengkapi sensor infra merah, yang akan mengatur jumlah

adonan yang akan jatuh ke mesin press.

4. Pengepresan di Mesin Press

Adonan didorong sedikit demi sedikit dari mesin feeder ke mesin press

dengan menggunakan roller-roller press yang akan menekan dan menipiskan

adonan menjadi lembaran-lembaran dengan ketebalan 1,0-1,2 mm. Di mesin press

terdapat 2pasang secara seri. Masing-masing roller akan mengeluarkan

lembaran-lembaran dengan ketebalan yang semakin kecil. Pada hasil output roller ke-8 akan

memberikan ketebalan yang dikehendaki yaitu pada toleransi antara 1,0-1,2 mm.

Ketebalan dari lembaran adonan ini selalu dikendalikan dengan menyetel setiap

pasangan-pasangan roller. Lebar lembaran adonan adalah 80 cm dan lembaran

yang dihasilkan tidak boleh putus atau berlubang, bersifat elastis dan tidak tegang.

Lembaran adonana kemudian diangkut dengan conveyor ke mesin Slitter.

5. Penyisiran di Mesin Slitter

Mesin slitter atau penyisir terletak tepat berada di ujung mesin press.

Lembaran adonan yang keluar dari roller terakhir mesin press akan masuk ke

mesin slitter (penyisir). Kemudian lembaran dipotong-potong menjadi mie yang

berukuran sekitar 1 mm dengan mesin slitter. Kemudian mie diuntai (dibuat

bergelombang) dengan menampung mie hasil sisiran dari slitter pada conveyor

dengan kecepatan yang lebih kecil dari kecepatan keluaran potongan-potongan

Kecepatan yang lebih kecil atau lebih lambat ini dibuat dengan tujuan agar

potongan-potongan mie menjadi menumpuk, sehingga mie menjadi mengendur

dan akhirnya bergelombang dan keriting. Selanjutnya mie dilewatkan pada alat

pemisah yang berbentuk roda-roda yaitu alat-alat yang membagi-bagi mie

menjadi 5 bagian. Perbedaan kecepatan dari motor conveyor dengan motor slitter

juga digunakan untuk menentukan berat mie yang akan diproduksi. Jika conveyor

bergerak lambat maka gelombang mie akan rapat yang berarti akan semakin berat

dan sebaliknya.

6. Penguapan atau Pengukuran di Steam Box

Untaian mie yang selalu berada di atas conveyor dilewatkan melalui steam

box. Steam box ini sepanjang ± 12 meter berisi uap panas 1000C yang dialirkan

dari boiler dan dilewati mie selama 1 menit. Disini dimasak dengan cara

mengukur karena hanya menggunakan uap panas atau tanpa kontak dengan api.

Pengukuran mempunyai tujuan :

a. Mendapatkan mie dengan kematangan yang baik

b. Menghasilkan mie dengan tekstur yang empuk dan elastis

c. Mempercepat pemasakan mie pada saat dikonsumsi oleh konsumen.

Kemudian dari steam box untaian mie dilewatkan melalui 2 unit kipas

angin (fan) untuk menurunkan suhu dari mie agar dapat diproses pada proses

selanjutnya.

7. Pemotongan dan Pelipatan di Mesin Cutter

Untaian mie melalui 2 unit kipas angin (fan) untuk menurunkan suhu

pelipat. Cutter ini terdiri dari pisau pemotong dan alat pelipat sendiri dari

cangkul-cangkul pelipat.

Untaian mie pada akhir conveyor dilewatkan pada mesin pemotong dan

kemudian untaian mie tersebut dipotong berdasarkan ukuran panjang yang

ditentukan yaitu sekitar 24 cm dan kemudian untaian mie yang telah dipotong

dilipat dengan cangkul pelipat yang tepat berada dibawah pisau pemotong,

sehingga panjang mie hasil lipatan menjadi 12 cm.

8. Pendistribusian

Mie yang telah dilipat dijatuhkan ke conveyor distribusi yang membawa

potongan-potongan mie conveyor penggorengan yang berisi mangkok-mangkok.

Dalam letakkan mie dari bagian distribusi sering mie yang dijatuhkan tidak tepat

pada mangkok karena kecepatan antara conveyor tidak sama. Untuk menghindari

hal ini perusahaan menggunakan tenaga karyawan untuk mengatur atau

meletakkan mie pada mangkok.

9. Penggorengan di mesin Trying

Prinsip penggorengan mie adalah pengeringan mie basah dengan media

minyak goreng pada temperatur tinggi sehingga mencapai kadar air tertentu

dengan tujuan membentuk mie kering yang matang, renyah, gurih, tahan lama,

dan siap dikemas. Sebelum penggorengan dimulai, minyak dialirkan ke heat

exchanger melalui pipa panas yang dipanaskan oleh uap panas dari boiler dengan

tekanan 0,5 kg/cm2, lalu dialirkan ke mesin trying melalui pipa. Suhu bagian awal

penggorengan sekitar 1350C, suhu bagian tengah 1650C dan suhu bagian ujung

heat exchanger, agar panasnya tetap. Minyak kemudian dipompakan kembali ke

mesin trying.

Mie yang dimasukkan ke dalam mangkok-mangkok penggorengan ditutup

dengan jaring-jaring yang bertujuan untuk menjaga mie agar tidak mengembang

melebihi ukuran yang diinginkan dan tidak mengapung saat digoreng.

Mangkok-mangkok conveyor dilewatkan dalam penggorengan yang telah berisi minyak

yang telah dipanaskan. Penggorengan berbentuk memanjang sekitar 6 meter dan

dilalui conveyor dengan kecepatan sangat lambat. Waktu yang dibutuhkan untuk

penggorengan sekitar 2 menit. Mie keluar dari penggorengan dijatuhkan ke

conveyor lain yang berbentuk jaring-jaring untuk meniriskan sisa minyak dari

penggorengan.

10. Pendinginan di Cooling Fan

Potongan-potongan mie yang telah digoreng kemudian dibawa ke mesin

pedingin (cooling fan) dengan menggunakan conveyor. Pendinginan mie ini

dilakukan di dalam cooling fan dengan menghembuskan udara ke arah mie

melalui kipas angin yang ditempatkan sedemikian rupa di dalam cooling fan.

Adapun jumlah kipas angin yang berada dalam mesin pendingin adalah 20 unit.

Tujuan pendinginan mie adalah untuk mengeringkan minyak yang bersisa

saat penggorengan. Sehingga mie menjadi benar-benar kering dan tidak berbau

tengik dan tahan lama. Proses pendinginan berlangsung selama 2 menit.

Temperatur ideal untuk produk akhir ialah pada temperature kamar atau suhu

11. Pembungkusan

Setelah mie didinginkan dan keluar dari cooling fan, mie didistribusikan

oleh pack conveyor menjadi 2 jalur dan di bawa ke mesin pembungkus di bagian

kiri dan bagian kanan. Di pembungkusan, mie yang bergerak akan melewati

operator yang bertugas menyusun dan membenarkan letak mie berdasarkan

panjangnya dan memeriksa mie yang layak dibungkus. Operator pengisian mie

memeriksa agar setiap conveyor pada mesin pembungkus berisi mie. Selanjutnya

operator pengisi bumbu memasukkan bumbu ke setiap mie sesuai dengan rasa dan

jenis mie dan kemudian conveyor mie berjalan menuju pembungkus dimana

plastik pembungkus telah ada pada mesin tersebut. Mesin ini dilengkapi dengan

sensor yang member nomor produksi dari masing-masing mie dan tanggal

penggunaan yang diperbolehkan. Pembungkusan ini mempunyai tujuan sebagai

berikut :

a. Melindungi produk dari kotoran debu dan bahan lain yang dapat

mencemari.

b. Mencegah proses oksidasi lebih lanjut dari oksigen yang berasal dari udara

dan sinar matahari.

c. Memberi daya tarik sehingga lebih mampu bersaing terhadap

produk-produk sejenis lainnya.

d. Memberi informasi pada konsumen tentang cara penggunaan, kandungan

12. Pengepakan

Dipengepakan, mie dikemas ke dalam karton-karton yang masing-masing

berisi 40 bungkus. Mie dimasukkan ke dalam karton dengan cara manual.

Kemudian karton atau kardus ditutup dengan selotip, selanjutnya dibawa ke

gudang bahan jadi untuk disimpan. Di kotak karton dicantumkan jenis mie, isi

karton, tanggal produksi, batas tanggal pemakaian produk, kode produksi dan

nama perusahaan.

2.10. Mesin dan Peralatan 2.10.1. Mesin

Mesin untuk proses produksi yang digunakan dalam pembuatan mie

instan adalah sebagai berikut:

1. Mesin Screw Conveyor

Merk : Tokyo Menki

Type : 90-LG

Panjang conveyor : 4 m

Diameter screw : 12 in

Kecepatan putar : 40 rpm

Kapasitas : 5 ton /jam

Induction motor : 3 Unit

Putaran motor : 910 rpm

Daya : 10 kW

Fungsi : Untuk Menghisap tepung terigu dan tepung dan

tepung tapioka oleh screw conveyor di dilantai I ke

mixer di lantai II sebanyak 235 kg selama 3 menit.

2. Mixer

Merk : Mitsubishi

Type : SF-JR

Diameter tanki : 40 in

Tinggi tanki : 60 in

Panjang kipas : 18 in

Jumlah kipas : 6 sudu

Kecepatan putar : 60 rpm

Induction motor : Super line

Putaran motor : 1420 rpm

Daya : 11 kW

Tegangan : 380 Volt

Fungsi : Untuk Mencapur dan menganduk tepung terigu

bersama tepung tapioka dengan larutan alkali

3. Mesin Feeder

Merk : Mitsubishi

Type : SF-JH

Kecepatan putar : 12 rpm

Kapasitas : 8 ton/jam

Putaran motor : 1420 rpm

Daya : 2,2 kW

Tegangan : 380 Volt

Fungsi : Menampung dan memecahkan gumpalan adonan ke

mesin press.

Sparepart : a. Box transmisi

b. Tali Kipas

c. Bearing dan rumah bearing

d. Rantai double

e. Sprocket

f. Motor feeder

g. Pulleyz pada motor feeder dan box tranmisi

4. Mesin Press (Roller)

Merk ; Tokyo Menki

Diameter roller : 10 in

Panjang roller : 35 in

Putaran motor : 1440 rpm

Daya : 5,5 kW

Tegangan : 380 Volt

Fungsi : Merubah bentuk dari adonan menjadi lembaran.

Sparepart : a. Box tranmisi

b. Motor Press

c. Rantai double

d. Sprocket boss

5. Mesin Sliter

Merk : Tokyo Menki

Fungsi : Merubah bentuk lembaran menjadi untaian dengan

cara menyisir.

Jumlah sliter : 5 sliter

Sparepart : a. Sliter

b. Boss pada sisir sliter

c. Sprocket

6. Mesin Steam Box

Merk : Tokyo Menki

Pressure gauge : 0-5 kg/cm2

Suhu Steam box : 1000C

Panjang Steam box : 12 meter

Fungsi : Membasahi, mematangkan dan mengeringkan mie

b. Rantai stainless

c. Bearing

d. Wire mash

e. Variable speed reduser

f. Sprocket boss

g. Valve

h. Karet-karet steam box dan fan.

7. Mesin Cutter

Merk : Tokyo Menki

Panjang cutter : 12 cm

Lebar cutter : 12 cm

Kecepatan putar : 40 rpm

Putaran motor : 1410 rpm

Kuat Arus : 1,2 Amp

Daya : 0,4 kW

Tegangan : 380 Volt

Fungsi : Memotong dan melipat untaian mie menjadi

kepingan mie.

Sparepart : a. Cangkulan

b. Pisau potong

c. Roll karet

d. Sprocket cutter