PRA RANCANGAN PABRIK

PEMBUATAN PULP DARI LIMBAH AGAR-AGAR

DENGAN KAPASITAS PRODUKSI 28.900 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH:

SILVIA NOVA

NIM : 080405075

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2011

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN PULP DARI LIMBAH AGAR-AGAR

DENGAN KAPASITAS PRODUKSI 28.900 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

SILVIA NOVA

NIM : 080405075

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr.Ir.Rosdanelli Hsb, MT Ir. Renita Manurung, MT

NIP 19680808 199403 2 003 NIP 19681214 199702 2 002

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr.Ir.Rosdanelli Hsb, MT Dr. Ir. Taslim, M.Si Ir.Syahrul Fauzi S, MT

NIP 196808081994032003 NIP 196501151990031002 NIP 195305251985031001 Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

INTISARI

Pulp dari limbah agar-agar menjadi alternatif pengganti kertas dari kayu yang

sangat menjanjikan dalam mengatasi pengrusakan hutan dan global warming.

Dengan bahan baku yang banyak dan mudah diperoleh, pulp limbah agar-agar dapat

menjadi komoditas ekonomi yang dapat meningkatkan pendapatan dan perluasan

lapangan kerja. Produk pulp yang dihasilkan dapat dijadikan kertas putih bahkan

setara dengan kualitas kertas majalah dan kertas foto. Pemilihan limbah agar-agar

sebagai bahan baku adalah karena selain dapat mengurangi pencemaran lingkungan

juga dapat mengurangi penggunaan kayu sebagai bahan baku pembuatan pulp pada

umumnya.

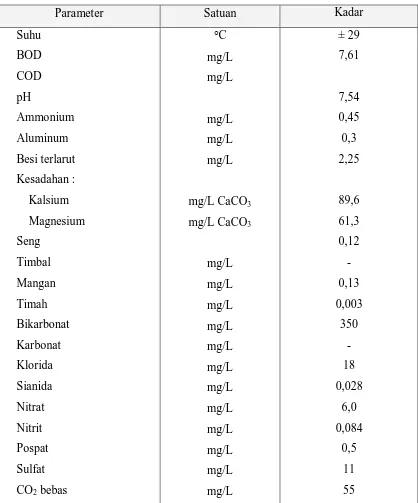

Pulp ini berbahan baku limbah agar-agar diproduksi dengan kapasitas 28.900

ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan

beroperasi di daerah Cikupa, Tangerang, Propinsi Banten, dengan luas area 15380

m2, tenaga kerja yang dibutuhkan sebanyak 127 orang, dengan bentuk badan usaha

Perseroan Terbatas (PT), dengan sistem organisasi garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Pulp dari Limbah Agar-agar adalah

sebagai berikut :

• Modal Investasi : Rp

63.415.881.201,-• Biaya Produksi : Rp

214.928.654.555,-• Hasil Penjualan : Rp 259.082.720.072,-

• Laba Bersih : Rp

30.753.306.632,-• Profit Margin : 16,96%

• Break Event Point : 49,8%

• Return of Investment : 16,2924%

• Pay Out Time : 6,14 tahun

• Return on Network : 27,2 %

• Internal Rate of Return : 22,788 %

Dari hasil analisa ekonomi dapat disimpulkan bahwa Pabrik Pembuatan Pulp dari

Limbah Agar-agar ini layak untuk didirikan.

KATA PENGANTAR

Segala puji dan syukur kepada Allah swt atas segala berkat dan karunia-nya

sehingga penulis dapat menyelesaikan tugas akhir ini, yang berjudul:

“Pra rancangan pabrik pembuatan pulp dari limbah padat pabrik agar-agar dengan

kapasitas produksi 28.900 ton/tahun

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan

merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis banyak menerima bimbingan, saran dan bantuan dari berbagai pihak

dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ibu Dr.Ir. Rosdanelli Hsb, MT selaku Dosen Pembimbing I yang telah banyak

memberikan masukan dan bimbingan selama Penulis menyusun Tugas Akhir ini

2. Ibu Ir. Renita Manurung, MT selaku Dosen Pembimbing II dan Koordinator

Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara yang telah banyak memberikan masukan dan bimbingan selama Penulis

menyusun Tugas Akhir ini

3. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Jurusan Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara

4. Ibu Dr.Ir. Fatmah MT Sekretaris Jurusan Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

5. Bapak M. Hendra Sahputra Ginting ST, MT., selaku dosen Perwalian Akademik

penulis di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara

6. Yang paling istimewa dan spesial kedua ayahanda dan ibunda penulis yang

sangat penulis cintai, sayangi dan banggakan yang telah mendukung penulis baik

moril maupun materil dan didikan serta doa untuk penulis.

7. Nenek penulis yang tercinta dan Alhmarhum kakek penulis yang sangat

tersayang dan semasa hidupnya selalu menyayangi dan memotivasi penulis untuk

8. Kedua adik penulis yang lucu, adinda Ismi Syahara dan Dona Sintia yang selalu

memberikan dukungan dan semangat kepada penulis.

9. Sahabat-sahabat terbaik yang tiada hentinya dalam suka dan duka, dalam

memotivasi, menghibur dan menggila bersama; Sri Meliani, Dewi Tri Astuti,

Ayu Milani, Yunita Armaya Lubis dan Hafizhoh Isnaini.

10.Partner penulis, Meri Analis atas kerjasamanya dalam penulisan tugas akhir ini.

11.Seluruh staf pengajar Departemen Teknik Kimia yang telah banyak memberikan

filosofi ilmu teknik kimia dan selalu sabar dalam membimbing penulis sehingga

dapat memberikan jalan keluar kepada penulis ketika menghadapi kebuntuan

dalam menyelesaikan tugas akhir ini.

12.Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan selama Penulis mengenyam pendidikan di Teknik Kimia terutama pak

Sutiyono.

13.Bibi Misnah, Bibi Asri, Bulek Puteri, Bulek Tania, Om Adi, Paman Misro dan

Paklek Ilham yang selalu mendukung dan mendoakan penulis

14.Sepupu-sepupu penulis yang selalu memberikan semangatnya kepada penulis

Arie Wiharie, Wahid, dr.Ita Setiawati, dr. Dewi Sri, Briptu Suwarno.

15.Teman-teman yang setujuan dan seperjuangan yang telah banyak membantu dan

mendukung penulis selama kuliah; Harini Romaito, Apriana Rahmadhani, Vivian

Wongistani

16.Bapak Dr.Ir.Taslim, Msi dan Ir.Syahrul Fauzi Siregar, MT selaku dosen penguji

yang telah berkenan hadir dan meluangkan waktunya pada hari sidang sarjana

penulis

17.Teman-teman Mandiri seperjuangan yang telah banyak membantu dan

memotivasi penulis selama penulis menyenyam pendidikan, Halim Cahjadi, ST,

Jenny Veronica Damanik, ST , Agustina Tanjung, ST, Siska Ayu Wulandari,

Fernandes Leonard Samuel S, Febriansyah Anshori Rosdi, Edwin Fauzi,

Alexander, Juki Purnomo, Vandi Desriandy, Rendi Ramadhan, Eka Novalina

Wianta Ginting, ST, Vindolina Padang, ST, dan lainnya yang tak bisa disebutkan

satu persatu dan teman-teman 2008 lainnya.

18.Teman-teman stambuk 2007 yang telah mendukung dan banyak membantu

dalam refreshing di kampus; Hanifah Wita Utari, Fitriah Sari Nasution, Dahlia ii

Aina, Muhammad Darwis Dalimunthe, Yudha Widyanata, Edo Rizkon Pratama,

Bambang Wahyu Pramono, Yohannes Tandean.

19.Adik-adik junior stambuk 2009; Elmer Surya, Ida Ayuningrum, dan adik-adik

junior stambuk 2010.

20.Abang dan Kakak stambuk baik regular maupun ekstensi atas setiap informasi

dan saran yang diberikan dalam penyusunan tugas akhir ini.

21.Seluruh pihak yang tidak dapat disebutkan satu persatu namanya yang turut

memberikan bantuan kepada Penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa tugas akhir ini masih jauh dari kesempurnaan.

Untuk itu, Penulis mengharapkan saran dan kritik yang konstruktif dari pembaca.

Akhir kata, semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca,

khususnya mahasiswa/i Teknik Kimia.

Medan, Mei 2011

Penulis,

SILVIA NOVA

DAFTAR ISI

KATA PENGANTAR ... i

INTI SARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... I-1

1.1Latar Belakang ... 1-1

1.2Perumusan Masalah ... 1-3

1.3Tujuan Rancangan ... 1-3

1.4Manfaat Perancangan... 1-4

BAB II TINJAUAN PUSTAKA ... II-I

2.1 Pulp dan Kertas ... II-1

2.2 Limbah Agar-Agar ... II-3

2.3 Proses Pembuatan Pulp ... II-6

2.4 Bleaching ... II-13

2.5 Deskripsi Proses ... II-20

2.6 Sifat Bahan ... II-23

BAB III NERACA MASSA... III-1

3.1 Blow Box (BB-201)... III-1

3.2 Compact Press (CP-201) ... III-1

3.3 Dilution Tank (M-103) ... III-2

3.4 Mixer I (M-101) ... III-2

3.5 Mixer II(M-102) ... III-3

3.6 Reaktor ClO2 (R-101) ... III-3

3.7 Reaktor H2O2 (R-102)... III-4

3.8 Washer Vacuum Filter-I (WVP-101) ... III-4

3.9 Washer Vacuum Filter-II (WVP-102) ... III-5

3.10 Tunnel Dryer (DE-201) ... III-5

BAB IV NERACA ENERGI... IV-1

iv

4.1 Blow Box (BB-201)... IV-1

4.2 Compact Press (CP-201) ... IV-1

4.3 Dilution Tank (M-103) ... IV-2

4.4 Mixer I (M-101) ... IV-2

4.5 Mixer II(M-102) ... IV-2

4.6 Reaktor ClO2 (R-101) ... IV-3

4.7 Reaktor H2O2 (R-102)... IV-3

4.8 Tunnel Dryer (DE-201) ... IV-3

4.9 Washer Vacuum Filter-I (WVP-101) ... IV-4

4.10 Washer Vacuum Filter-II (WVP-102) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Gudang Penyimpanan Limbah Agar-Agar (TT-101) ... V-1

5.2 Screw Conveyor (C-101) ... V-1

5.3 Elevator (C-102) ... V-2

5.4 Tangki Penyimpanan H2SO4 ... V-2

5.5 Mixer I(M-101) ... V-3

5.6 Tangki Penyimpanan Klorin dioksida (TT-102) ... V-3

5.7 Reaktor ClO2 (R-101) ... V-4

5.8 Wash Vacuum Filter (WVP-101) ... V-5

5.9 Gudang Penyimpanan NaOH (TT-105) ... V-5

5.10 Conveyor NaOH (C-103) ... V-5

5.11 Dilution Tank (M-103) ... V-6

5.12 Tangki penyimpanan H2O2 (TT-104) ... V-7

5.13 Mixer II (M-102) ... V-7

5.14 Reaktor H2O2 (R-102) ... V-8

5.15 Washer Vacuum Filter-II (WVP-102) ... V-9

5.16 Compact Press (CP-201) ... V-9

5.17 Conveyor Compact Press (C-201) ... V-9

5.18 Tunnel Dryer (DE-201) ... V-10

5.19 Conveyor Tunnel Dryer (C-202) ... V-10

5.20 Blower (JB-201) ... V-11

5.22 Conveyor Blow Box (C-106) ... V-12

5.23 Gudang Penyimpanan Pulp (TT-106) ... V-12

5.24 Pompa ClO2 (J-101) ... V-13

5.25 Pompa H2SO4 (J-102) ... V-13

5.26 Pompa H2O2 (J-103) ... V-13

5.27 Pompa ke reaktor ClO2 (J-104)... V-14

5.28 Pompa ke Mixer H2O2 (J-105) ... V-14

5.29 Pompa larutan NaOH (J-106) ... V-15

5.30 Pompa Reaktor H2O2 (L-331) ... V-15

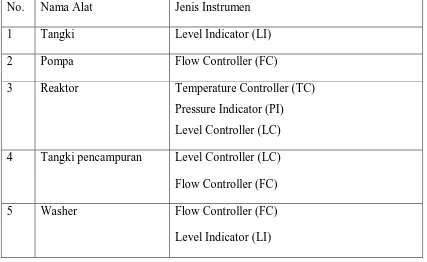

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

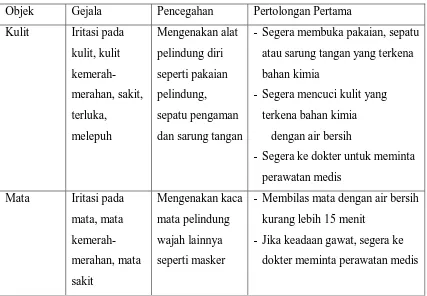

6.2 Keselamatan Kerja... VI-12

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Pulp ... VI-13

BAB VII UTILITAS ... VII-1

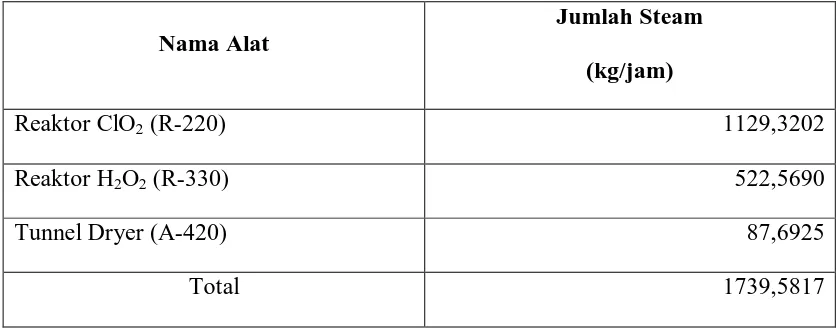

7.1 Kebutuhan Uap ... VII-1

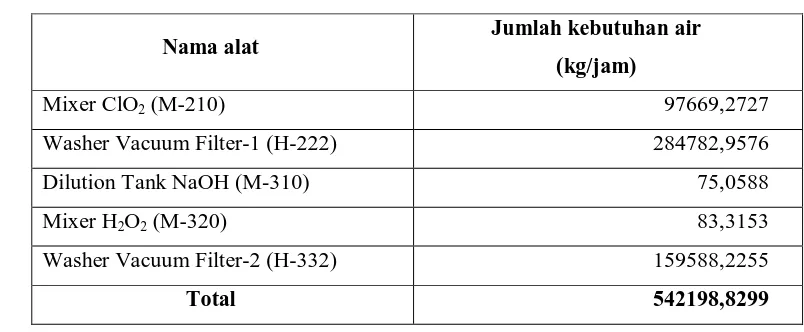

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Listrik ... VII-13

7.4 Kebutuhan Bahan Bakar ... VII-14

7.5 Unit Pengolahan Limbah ... VII-15

7.6 Spesifikasi Peralatan ... VII-25

7.7 Spesifikasi Peralatan Pengolahan Limbah ... VII-35

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-7

8.3 Perincian Luas Tanah ... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9-1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11 vi

9.7 Sistem Penggajian ... IX-12

9.8 Tata Tertib ... IX-14

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-15

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT) / Total Cost (TC) ... IX-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Perkiraan Rugi/Laba Usaha... X-5

10.5 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN... XI-1

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1.1 Harga Pulp Oktober 2009-Februari 2010 (US$/ton) ... I-1

Tabel 1.2 Negara Produsen Rumput Laut Dunia Utama (1998-2002) ... I-3

Tabel 2.1 Produk dan Ekspor Pulp Indonesia ... II-2

Tabel2.2 Harga Pulp Oktober 2009-Februari 2010 (US$/ton) ... II-3

Tabel 2.3 Perusahaan Produsen Agar-agar di Indonesia... II-4

Tabel 2.4 Potensi Lahan Perairan Pengembangan Budidaya Rumput Laut ... II-5

Tabel 2.5 Kandungan di Dalam Limbah Agar-agar ... II-6

Tabel 2.6 Kondisi Operasi Delignifikasi Oksigen Mixed Tropical Hardwood..II-16

Tabel 2.7 Dosis NaOH Optimum untuk Berbagai Variasi Dosis H2O2 dalam Proses

Pemutihan Kraft Pulp ... II-17

Tabel 2.8 Kondisi Ekstraksi Rumput Laut Merah ... II-19

Tabel 2.9 Kondisi Bleaching dan Bagian Ampas Pada Rumput Laut Merah...II-19

Tabel 3.1 Neraca Massa Pada (DE-201) ... III-1

Tabel 3.2 Compact Press (CP-201)... III-1

Tabel 3.3 Dillution Tank (M-1030) ... III-1

Tabel 3.4 Mixer I (M-101) ... III-2

Tabel 3.5 Mixer II(M-102) ... III-2

Tabel 3.6 Reaktor ClO2 (R-101) ... III-2

Tabel 3.7 Reaktor H2O2 (R-102) ... III-3

Tabel 3.8 Washer Vacuum Filter-I (WVP-101) ... III-3

Tabel 3.9 Washer Vacuum Filter (WVP-102) ... III-4

Tabel 3.10 Tunnel Dryer (DE-201) ... III-4

Tabel 4.1 Neraca Energi pada Blow Box (BB-201) ... IV-1

Tabel 4.2 Neraca Energi pada Compact Press (CP-201) ... IV-1

Tabel 4.3 Neraca Energi pada Dillution Tank (M-103) ... IV-1

Tabel 4.4 Neraca Energi pada Mixer I (M-101) ... IV-2

Tabel 4.5 Neraca Energi pada Mixer II(M-102)... IV-2

Tabel 4.6 Neraca Energi pada Reaktor ClO2 (R-101) ... IV-2

Tabel 4.7 Neraca Energi pada Reaktor H2O2 (R-102) ... IV-2

viii

Tabel 4.8 Neraca Energi pada Tunnel Dryer (DE-201) ... IV-3

Tabel 4.9 Neraca Energi pada Washer Vacuum Filter-I (WVP-101) ... IV-3

Tabel 4.10 Neraca Energi pada Washer Vacuum Filter-II (WVP-2) ... IV-3

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Pulp dari

Limbah Agar-agar ... VI-4

Tabel 6.2 Metode Pencegahan dan Pertolongan Pertama Jika Terkena Bahan Kimia

(Peters et.al, 2004) ... VI-13

Tabel 7.1 Kebutuhan Uap pada 150º C, 1 atm ... VII-2

Tabel 7.2 Kebutuhan Air Proses ... VII-2

Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan... VII-4

Tabel 7.4 Kualitas Air Sungai Cirarab, Banten ... VII-4

Tabel 7.5 Perincian Kebutuhan Listrik ... VII-12

Tabel 8.1 Perincian Luas Tanah ... VIII-8

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-11

Tabel 9.3 Perincian Gaji Karyawan ... IX-12

Tabel LA-1 Kemurnian Produk Bleach Kraft Pulp ... LA-1

Tabel LA-2 Neraca Massa pada A-430 (kg/jam) ... LA-2

Tabel LA-3 Neraca Massa pada A-420 (kg/jam) ... LA-3

Tabel LA-4 Neraca Massa pada S-410 (kg/jam) ... LA-5

Tabel LA-5 Neraca Massa pada H-332 (kg/jam) ... LA-9

Tabel LA-6 Neraca Massa pada R-330 ( kg/jam) ... LA-10

Tabel LA-7 Neraca Massa pada M-320 (kg/jam) ... LA-10

Tabel LA-8 Neraca Massa pada M-310 (kg/jam) ... LA-11

Tabel LA-9 Neraca Massa pada H-222 (kg/jam) ... LA-16

Tabel LA-10 Neraca Massa pada R-220 (kg/jam) ... LA-17

Tabel LA-11 Neraca Massa pada M-210 (kg/jam) ... LA-17

Tabel LB-1 Nilai Konstanta untuk ∫ CPd T (J, K) ( Smith, 2005 ; Reid, 1977) LB-1

Tabel LB-2 Kontribusi Unsur untuk Estimasi Kapasitas Panas Padatan (Perry, 1999)

... LB-2

Tabel LB-3 Kontribusi Gugus Fungsi untuk Estimasi Kapasitas Panas ( Reid. 1977)

Tabel LB-4 Kontribusi Gugus Fungsi Untuk Estimasi Kapasitas Panas Gas (Reid,

1977) ... LB-5

Tabel LB-5 Panas Pembentukan Tiap Gugus Fungsi ( Reid, 1977; Perry, 1999)LB-6

Tabel LB-6 Panas Pembentukan Senyawa Lainnya (Perry, 1999) ... LB-8

Tabel LB-7 Panas Pelarutan (Perry, 1999)... LB-8

Tabel LB-8 Kalor yang Masuk ke dalam Mixer- 210 (M-210) ... LB-9

Tabel LB-9 Kalor yang Keluar dari Mixer-210 (M-210) ... LB-9

Tabel LB-10 Kalor yang Masuk dalam Reaktor-220 (R-220) ... LB-10

Tabel LB-11 Kalor yang keluar dari Reaktor-220 (R-220) ... LB-11

Tabel LB-12 Kalor yang Masuk ke dalam Wash Vacuum Filter 222 ( H-222) LB-12

Tabel LB-12 Kalor yang Keluar dari Wash Vacuum Filter 222 (H-222) ... LB-13

Tabel LB-13 Kalor masuk ke dalam Dillution Tank-310 (M-310) ... LB-14

Tabel LB-14 Kalor yang keluar dari Dillution Tank-04 (M-310) ... LB-15

Tabel LB-15 Kalor masuk ke dalam Mixer-320 (M-320) ... LB-16

Tabel LB-15 Kalor yang keluar dari Mixer-320 (M-320) ... LB-16

Tabel LB-16 Kalor Masuk ke dalam Reaktor-330 ( R-330) ... LB-17

Tabel LB-16 Kalor yang Keluar dari Reaktor-330 ( R-330) ... LB-18

Tabel LB-17 Kalor yang Masuk ke dalam Wash Vacuum Filter-332(H-332) LB-19

Tabel LB-18 Kalor yang keluar dari Wash Vacuum Filter-332 (H-332) ... LB-20

Tabel LB-19 Kalor yang masuk ke dalam Compact Press-410 (S-410) ... LB-21

Tabel LB-19 Kalor yang keluar dari Compact Press-410 ( S-410) ... LB-21

Tabel LB-19 Kalor yang masuk ke dalam Tunnel Dryer-420 (A-420) ... LB-22

Tabel LB-20 Kalor yang keluar dari Tunnel Dryer-420 (A-420) ... LB-23

Tabel LB-21 Kalor yang masuk ke dalam Blow Box-430 (A-430) ... LB-24

Tabel LB-21 Kalor yang keluar dari Blow Box-430 (A-4330) ... LB-24

Tabel LD-1 Kondisi Operasi Untuk Pompa ... LD-40

Tabel LD-2 Hasil Perhitungan Pompa ... LD-41 x

DAFTAR GAMBAR

Gambar 2.1 Reaksi yang terjadi pada Bleaching tahap klorin dioksida ... II-21

Gambar 2.2 Reaksi yang terjadi pada tahap Bleaching hidrogen peroksida .... II-22

Gambar 8.1 Peta Lokasi Pabrik Pulp ... VIII-2

Gambar 8.2 Tata Letak Pabrik Pulp dari Limbah Agar-agar ... VIII-10

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

A-1 Blow Box (BB-201) ... LA-1

A-2 Tunnel Dryer (DE-201) ... LA-3

A-3 Compact Press (CP-201)... LA-4

A-4 Washer Vacuum Filter-II (WVP-102) ... LA-7

A-5 Reaktor H2O2 (R-102) ... LA-8

A-6 Mixer II(M-102) ... LA-9

A-7 Dilution Tank (M-103) ... LA-9

A-8 Washer Vacuum Filter-I (WVP-101) ... LA-15

A-9 Reaktor ClO2 (R-101) ... LA-17

A-10 Mixer I (M-101) ... LA-17

LAMPIRAN B PERHITUNGAN NERACA ENERGI... LB-1

LB- 1 Perhitungan Kpasitas Panas ... LB-1

LB-2 Perhitungan Estimasi Panas Pembentukan Hf ...LB-6

LB-3 Data Panas Pelarutan untuk Setiap Senyawa ... LB-8

LB-4 Perhitungan Neraca Energi ... LB-8

LAMPIRAN C PERHITUNGAN SPESIFIKASI ALAT ... LC-1

1. Gudang Penyimpanan Limbah Agar-Agar (TT-101) ... LC-1

2. Screw Conveyor (C-101) ... LC-2

3. Elevator (C-102) ... LC-3

4. Tangki Penyimpanan H2SO4 ... LC-5

5. Mixer I (M-101) ... LC-8

6. Tangki Penyimpanan Klorin dioksida ( TT-102) ... LC-13

7. Reaktor Klorin Dioksida (R-101) ... LC-16

8. Washer Vacuum Filter (WVP-101) ... LC-23

9. Gudang Penyimpanan NaOH (TT-105) ... LC-25

10.Conveyor NaOH (C-103) ... LC-26

11.Dilution Tank NaOH (M-103) ... LC-27

12.Tangki Penyimpanan H2O2 (TT-104) ... LC-33

13.Mixer II (M-102) ... LC-35

14.Reaktor H2O2 (R-102)... LC-41

15.Washer Vacuum Filter-II (WVP-102) ... LC-48

16.Compact Press (CP-201) ... LC-51

17.Conveyor Compact Press (C-201) ... LC-53

18.Tunnel Dryer (DE-201) ... LC-54

19.Conveyor Tunnel Dryer (C-202) ... LC-55

20.Blower (JB-201) ... LC-56

21.Blow Box (BB-201)... LC-57

22.Conveyor Blow Box (C-106) ... LC-58

23.Gudang Penyimpanan Pulp (TT-106)... LC-59

24.Pompa ClO2 (J-101)... LC-61

25.Pompa H2SO4 (J-102) ... LC-66

26.Pompa H2O2 (J-103) ... LC-71

27.Pompa ke Reaktor ClO2 (J-104) ... LC-76

28.Pompa ke Mixer H2O2 (J-105) ... LC-80

29.Pompa larutan NaOH (J-106)... LC-85

30.Pompa ke reaktor H2O2 (J-107) ... LC-90

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

LD-1 Screening (SC) ... LD-1

LD-2 Water Reservoir (V-01) ... LD-2

LD-3 Bak Sedimentasi (V-02) ... LD-3

LD-4 Tangki Pelarutan Alum (V-03) ... LD-6

LD-5 Tangki Pelarutan Soda Abu (V-04) ... LD-10

LD-6 Clarifier (V-05) ... LD-14

LD-7 Sand Filter (V-06) ... LD-18

LD-8 Bak Penampungan Air (V-07) ... LD-19

LD-9 Tangki Pelarutan Asam Sulfat (V-08)... LD-20

LD-10 Cation Exchanger (V-09) ... LD-24

LD-11 Tangki Pelarutan NaOH (V-10) ... LD-27

LD-12 Anion Exchanger (V-11) ... LD-31

LD-14 Ketel Uap (V-13) ... LD-38

LD-16 Tangki Pelarutan Kaporit (V-15) ... LD-39

LD-17 Tangki Utilitas (V-16) ... LD-44

LD-18 Tangki Bahan Bakar (V-17) ... LD-46

LD-19 Pompa Screening (P-01) ... LD-48

LD-20 Pompa Ekualisasi (P-02) ... LD-53

LD-21 Pompa Bak Sedimentasi (P-03) ... LD-57

LD-22 Pompa Alum (P-04) ... LD-62

LD-23 Pompa Soda Abu (P-05) ... LD-67

LD-24 Pompa Sand filter (P-06) ... LD-72

LD-25 Pompa Bak Penampungan Air (P-07) ... LD-77

LD-26 Pompa Asam Sulfat (P-08) ... LD-81

LD-27 Pompa NaOH (P-09) ... LD-86

LD-28 Pompa Cation Exchanger (P-10) ... LD-91

LD-29 Pompa Anion Exchanger (P-11) ... LD-96

LD-31 Pompa Utilitas (P-13) ... LD-101

LD-33 Pompa Deaerator (P-15) ... LD-107

LD-34 Pompa Tangki Bahan Bakar (P-16) ... LD-112

LD-36 Pompa Bak Penampung (PL-01) ... LD-117

LD-37 Pompa Tangki Aerasi (PL-02) ... LD-122

LD-38 Pompa Tangki Sedimentasi (PL-03) ... LD-126

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

1. Modal Investasi Tetap (Fixed Capital Investment) ... LE-1

2. Modal Kerja ... LE-14

3. Biaya Produksi Total ... LE-21

4. Perkiraan Laba/Rugi Perusahaan... LE-28

5. Analisa Aspek Ekonomi ... LE-29

xii

INTISARI

Pulp dari limbah agar-agar menjadi alternatif pengganti kertas dari kayu yang

sangat menjanjikan dalam mengatasi pengrusakan hutan dan global warming.

Dengan bahan baku yang banyak dan mudah diperoleh, pulp limbah agar-agar dapat

menjadi komoditas ekonomi yang dapat meningkatkan pendapatan dan perluasan

lapangan kerja. Produk pulp yang dihasilkan dapat dijadikan kertas putih bahkan

setara dengan kualitas kertas majalah dan kertas foto. Pemilihan limbah agar-agar

sebagai bahan baku adalah karena selain dapat mengurangi pencemaran lingkungan

juga dapat mengurangi penggunaan kayu sebagai bahan baku pembuatan pulp pada

umumnya.

Pulp ini berbahan baku limbah agar-agar diproduksi dengan kapasitas 28.900

ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan

beroperasi di daerah Cikupa, Tangerang, Propinsi Banten, dengan luas area 15380

m2, tenaga kerja yang dibutuhkan sebanyak 127 orang, dengan bentuk badan usaha

Perseroan Terbatas (PT), dengan sistem organisasi garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Pulp dari Limbah Agar-agar adalah

sebagai berikut :

• Modal Investasi : Rp

63.415.881.201,-• Biaya Produksi : Rp

214.928.654.555,-• Hasil Penjualan : Rp 259.082.720.072,-

• Laba Bersih : Rp

30.753.306.632,-• Profit Margin : 16,96%

• Break Event Point : 49,8%

• Return of Investment : 16,2924%

• Pay Out Time : 6,14 tahun

• Return on Network : 27,2 %

• Internal Rate of Return : 22,788 %

Dari hasil analisa ekonomi dapat disimpulkan bahwa Pabrik Pembuatan Pulp dari

BAB II

TINJAUAN PUSTAKA

2. 1 Pulp dan Kertas

Pulp adalah bahan serat kering yang dibentuk melalui proses pemisahan serat

secara kimiawi atau mekanik dari bahan kayu, limbah serat atau limbah kertas. Pulp

dapat berbentuk gumpalan atau dibentuk menjadi lembaran. Pulp yang diangkut dan

dijual dalam bentuk bubur kertas (yang tidak diproses ke bentuk kertas dalam proses

pabrik yang sama) adalah sebagai bahan setengah jadi. Saat tersuspensi di dalam air,

serat terdispersi dan menjadi lebih lentur. Pulp ini dapat dicetak menjadi lembaran

kertas. Kayu adalah bahan yang sering digunakan dalam pembuatan kertas. Pulp

kayu terbuat dari kayu lunak (softwood) seperti cemara dan dari kayu keras

(hardwood) seperti eucalyptus.

Proses pembuatan pulp diantaranya dilakukan dengan proses mekans, kimia

dan semikimia. Prinsip pembuatan pulp secara mekanis yakni dengan cara

pengikisan menggnakan alat seperti gerinda. Proses mekanis yang biasanya dikenal

biasanya diantaranya PGW (Pine Groundwood) dan SGW (Semi groundwood).

Proses semikimia merupakan kombinasi antara mekanis dan kimia. Yang termasuk

ke dalam proses ini diantaranya CTMP (Chemi Thermo Mecanical Pulping) dengan

memanfaatkan suhu untuk mendegradasi lignin sehingga diperoleh pulp dengan

rendemen yang lebih rendah dengan kualitas lebih baik dari pada pulp dengan proses

mekanis. Proses pembuatan pulp dengan proses kimia dikenal dengan sebutan proses

Kraft. Dimana proses Kraft ini pertama sekali dikenal di Swedia pada tahun 1885.

Disebut Kraft karena pulp yang dihasilkan dari proses ini memiliki kekuatan lebih

tinggi daripada proses mekanis dan semikimia, akan tetapi rendemen yang dihasilkan

lebih kecil diantara keduanya karena komponen yang terdegradasi lebih banyak

(lignin, ekstraktif dan mineral) (Wikipedia2, 2010).

Kertas pertama kali ditemukan pada tahun 2500 dan 2000 SM. Kertas

tersebut terbuat dari alang-alang yang bernama Papyrus yang tumbuh di Sungai Nil

dan Mesir. Dalam proses pembuatannya, Papyrus dipukuli satu-persatu sampai pipih

untuk selanjutnya dianyam sehingga berwujud lembaran, kemudian anyaman

dipukuli kembali hingga menyatu. Sementara itu, di negara china sekitar 105 M

digunakan kulit kayu Murbei sebagai bahan pembuat kertas (Win, 2008).

2. 2 Perkembangan Industri Pulp di Indonesia

Tingginya kebutuhan pulp & kertas dalam beberapa periode, tercermin dari

meningkatnya kapasitas produksi. Selama periode 2004–2008, kapasitas pulp

domestik meningkat rata-rata 0,6% per tahun, yaitu dari 5,2 juta ton menjadi 6,4 juta

ton per tahun. Dan pada tahun 2009, kapasitas terpasangnya meningkat lagi menjadi

6,9 juta ton per tahun, seiring dengan beroperasinya pabrik baru. Pada periode yang

sama, kapasitas produksi kertas juga mengalami peningkatan yang berarti, dari 10

juta ton menjadi 10,9 juta ton per tahun (Media Data Riset, 2010). Minat para

investor untuk berinvestasi di industri kertas dan bubur kertas (pulp) ternyata masih

cukup tinggi. Terdapat setidaknya tiga perusahaan kertas yang berencana

merealisasikan investasi total Rp 34,2 triliun di industri ini (BBPK, 2010).

Tabel 2. 1 Produk dan Ekspor Pulp Indonesia

Tahun Ekspor

(juta ton)

Konsumsi

(juta ton)

Produksi

(juta ton)

Kapasitas tepasang

(Adt)

2000 1,3 3,5 4,1 5,2

2001 1,7 3,5 4,7 5,6

2002 2,2 3,5 5,0 6,1

2003 2,4 3,6 5,2 6,3

2004 2,5 3,6 5,2 6,3

2005 2,6 3,8 5,5 6,5

2006 2,8 3,8 5,7 6,5

2007 2,4 4,2 5,8 6,5

2008 1,0 2,8 3,5 7,9

2009 1,5 2,0 3,5 7,9

(APKI, 2009)

Di Indonesia, industri pulp dan kertas terus mengalami peningkatan dari

tahun ke tahun. Dewasa ini industri pulp dan kertas Indonesia memiliki 80

16 milyar dengan jumlah tenaga kerja yang terlibat langsung sebanyak 178.624

orang serta devisa senilai US$ 2,817 milyar. Total kapasitas pabrik pulp mencapai

6,4 juta ton per tahun sementara pabrik kertas mencapai 10 juta ton per tahun. Semua

jenis kertas telah diproduksi, bahkan terdapat kelebihan untuk diekspor, yaitu 45 %

pulp dan 30 % kertas (dewataart.wordpress.com, 2009).

Tabel 2. 2 Harga Pulp Oktober 2009 - Pebruari 2010 (US$/ton)

Jenis Pulp Oktober 2009 Nopember 2009 Desember 2009 Januari 2010 Pebruari 2010 Maret 2010 April 2010 Mei 2010 Serat Panjang

Eropa 760-770 780-800 800 830 860 890 930 960

Amerika

Serikat 800 830 830 850 880 910 960 1000

Asia 670-680 690-710 690-710 720 750 780 830 870

Serat Pendek

Eropa 650 700 700 730 760 790 840 890

Amerika

Serikat 700 730 730 760 790 820 870 920

Asia 580-590 620-630 640-660

670-690 720 750 800 850

(BBPK, 2010)

2. 3 Limbah Agar-agar

Pemanfaatan rumput laut sebagai bahan baku pembuatan agar-agar kertas

masih belum optimal. Tingkat efisiensi dari proses pengolahan agar-agar kertas di

daerah Pameungpeuk sekitar 17 % atau dari 30 kg bahan baku rumput laut kering

menjadi 5 kg agar-agar kertas tiap satu proses produksinya dan limbah padat yang

dihasilkan sebanyak 30 kg dalam keadaan basah. Pada tahun 2008 limbah dari

pengolahan rumput laut sekitar 1.682.542 ton. Jumlah yang besar ini sangat

disayangkan jika tidak diolah dan dimanfaatkan dengan baik (Harvey 2009).

Sebanyak 1.682.542 ton limbah industri agar-agar dapat dikonversikan sebanyak

25% menjadi pulp, yaitu sekitar 420.635,5 ton pulp (Kim et al, 2007)

Tabel 2. 3 Perusahaan Produsen Agar-agar di Indonesia

No. Nama Perusahaan Lokasi

1. PT. Agarindo Bogatama Tangerang, Banten

2. PT Tangerang, Banten

3. Malang, Jawa Timur

4. PT Bogor, Jawa Barat

5. PT Dairi, Sumatera Utara

6. Tangerang, Banten

7. PT Bandung, Jawa Barat

8. PT Malang, Jawa Timur

9. Jakarta Utara, D.K.I Jakarta

10. CV. Cirebon, Jawa Barat

11. PT Pasuruan, Jawa Timur

12. PT Surabaya, Jawa Timur

13. Jakarta Barat, D.K.I Jakarta

14. CV. Jakarta Timur, D.K.I Jakarta

15. PT. Agar Sehat Makmur Lestari Jawa Barat

16. PT. Dunia Bintang Walet Petamburan, D.K.I Jakarta

17 CV. Agar Sari Jaya Lawang, Jawa Timur

18. PT. Usahatama Graha Sakura Grogol, DKI Jakarta

19. P.T Forisa Nusapersada DKI Jakarta

20. CV. Sumber laut Lampung

21. CV. AA Bersaudara Bekasi, Jawa Barat

22. UD. Rumput Laut Cakra Negara

23. PT. Agar Sari Jaya Utama Karawaci, Tangerang

24. PT. Agarindo Rasa Utama Karawaci, Tangerang

25. PT. Amarta Carrageenan Indonesia Desa Jerukpurut, Gempol

27. UD. Carragenan Indonesia Blimbing, Malang

28. PD. Dunia Manis Karawaci, Tangerang

29. Dunia Walet Penjaringan, Jakarta

30. PT. Gelinti Utama Kebon Melati, Jakarta

31. PT. Indoking Aneka Agar-Agar Industri Medan, Sumatera Utara

32. Sri Gunting Agar-Agar Singosari

33. CV. Sinar Rezeki Cikupa, Banten

34. CV. Riadi Mataram

35. UD. Tirta Utama Gudo, Jawa Timur

36. PT. Sedapindo Trijaya Bekasi, Jawa Barat

37. PT. Satelit Sriti Semarang, Jawa Tengah

38. PT. Satelit Sriti Desa Gondang, Pandaan

39. PT. Pantai Samudra Cikoke, Sukabumi

40. CV. Maju Makmur Mandiri Petamburan, Jakarta

41. PT. Rapid Niaga Internasional Makassar, Sulawesi

42. CV. Maju Makmur Mandiri Petambuan, Jakarta

(Depperin, 2009)

Kapasitas pabrik PT. Agarindo Bogatama pada tahun 1999 adalah 3000

ton/tahun kemudian meningkat pada tahun 2009 menjadi 5300 ton/tahun dan PT.

Agar Sehat dengan kapasitas 600 ton/tahun (Dinas Kelautan dan perikanan Sulawesi

Tengah, 2010 ; Erwin, 2008). Di daerah Jawa Barat, khususnya di Kecamatan

Pameungpeuk, terdapat sekitar 20 pengusaha yang memproduksi agar-agar dengan

kapasitas 2 ton/hari dan industri sedang dengan kapasitas 20 ton/hari (Zulmunir,

2009). Untuk semakin meningkatkan produksi agar-agar di Indonesia, pemerintah

dan pelaku industri rumput laut berupaya meningkatkan kapasitas produksi bahan

olahan menjadi 30 ton/hari dari sebelumnya 10 ton/hari untuk 200 pengusaha industri

menengah (Departemen Kelautan dan Perikanan, 2010). Berdasarkan hasil penelitian

Balai Riset Kelautan dan Perikanan (2003), limbah industri agar-agar (Gracilaria

sp.) memiliki kandungan selulosa yang cukup tinggi, yaitu 45,9%. Kandungan

selulosa yang sangat tinggi tersebut merupakan dasar untuk menjadikan limbah

industri agar-agar sebagai bahan baku kertas (Jaelani et al, 2010)

Indonesia memiliki potensi perairan budidaya laut sekitar 1.115.050 Ha yang

tersebar dari NAD hingga Irian Jaya. Gracilaria telah dibudidayakan di tambak

terutama di Sulawesi Selatan tepatnya di Kabupaten Pelopo dan di Jawa Timur yaitu

Gresik. Produktivitasnya bekisar 1,5-2 ton rumput laut kering per hektar.

Table 2.4 Potensi lahan perairan pengembangan budidaya rumput laut

Provinsi Luas Area (Ha)

Nanggroe Aceh Darussalam 104.100

Sumatera Utara 2.000

DKI Jakarta 1.800

Jawa 37.100

Bali 18.100

Nusa Tenggara 17.150

Sulawesi 226.300

Maluku 206.600

Irian Jaya 501.900

Total 1.115.050

(Basmal dan Irianto, 2006)

Luasnya lahan untuk budidaya rumput laut serta banyaknya volume yang

dihasilkan merupakan suatu indikasi bahwa bahan baku industri agar-agar memiliki

keterjaminan dalam hal kontinuitas. Berdasarkan hal tersebut, dapat dikatakan bahwa

dengan adanya keterjaminan bahan baku industri agar-agar pada akhirnya akan

menjamin ketersediaan bahan baku industri kertas berbasis limbah industri agar-agar

(Jaelani et al, 2010)

Indonesia memiliki lahan untuk budidaya rumput laut (bahan dasar Industri

agar) yang sangat luas, hingga mencapai 2 juta ha (20% dari total potensi lahan

perairan laut berjarak 5 km dari garis pantai), dengan volume 46,73 juta ton pertahun

(Purnomo dan Suryati, 2007). Dari jumlah keseluruhan tersebut, sampai saat ini baru

dimanfaatkan sekitar 0,7 juta ton per tahun (Dahuri, 2004). Dari Tabel 2. 5, dapat

diketahui bahwa baik luas areal penanaman, maupun produksi rumput laut di

Indonesia terus mengalami peningkatan. Selain itu, laju peningkatan luas areal

peningkatan produksi rata-rata rumput laut di Indonesia adalah 54% (Dahuri, 2004).

Luasnya lahan untuk budidaya rumput laut serta banyaknya volume yang dihasilkan,

merupakan suatu indikasi bahwa bahan baku industri agar-agar memiliki

keterjaminan dalam hal kontinuitas. Berdasarkan hal tersebut, dapat dikatakan bahwa

dengan adanya keterjaminan bahan baku industri agar-agar, pada akhirnya akan

menjamin ketersediaan bahan baku industri kertas berbasis limbah industri agar-agar

(Jaelani et al, 2010).

Tabel 2. 5 Peningkatan Luas dan Produksi Rumput Laut di Indonesia

Tahun Luas Areal (ha) Produksi (ton)

2004 21.500 410.570

2005 29.923 910.636

2006 33.580 1.079.850

2007 37.504 1.343.700

(Purnomo dan Suryati, 2007)

Bahan baku utama serat berasal dari ampas rumput laut yang tidak terpakai,

ternyata menjadi penghasil limbah pencemar lingkungan. Hal tersebut diperkuat

dengan volume ampas yang bisa mencapai 70% dari total produksi agar-agar

(Mudzakir, 2007).

Sehingga dari data table 2.5 diperoleh kapasitas limbah agar-agar sebagai

berikut:

Tabel 2.6 Ketersediaan limbah agar-agar

Tahun Produksi (ton) Limbah agar-agar (ton)

2004 410.570 287.399

2005 910.636 637.445,2

2006 1.079.850 755.895

2007 1.343.700 940.590

2008 2.403.631 1.682.542

Dari asumsi yang diperhitungkan oleh Kim (2007), maka konversi pulp yang

dapat dihasilkan adalah sebagai berikut:

Tabel 2.7 Konversi pulp yang dihasilkan dari ketersediaan limbah agar-agar

Tahun Produksi (ton) Limbah agar-agar (ton) Pulp yang dihasilkan

2004 410.570 287.399 71.849,75

2005 910.636 637.445,2 159.361,3

2006 1.079.850 755.895 188.973,75

2007 1.343.700 940.590 235.147,5

2008 2.403.631 1.682.542 420.635,5

Tabel 2. 8 Kandungan di dalam Limbah Agar-agar

Kandungan Jumlah ( % berat kering ampas)

Kadar air 7,63

Kadar Abu 15,30

Protein Kasar 15,53

Lemak 0,19

Karbohidrat 61,35

- Serat Kasar 11,56

- Selulosa 16,03

- Hemiselulosa 25,23

- Lignin 3,10

(Hartati, 2001)

2. 3 Proses Pembuatan Pulp

2. 3. 1 Secara Umum

Urutan proses pembuatan pulp adalah persiapan bahan baku, pembuatan pulp

(secara kimia, semikimia, mekanik atau limbah kertas), pemutihan, pengambilan

kembali bahan kimia dan pengeringan pulp (PT. PINDO DELI, 2007)

Proses pembuatan pulp umumnya dibagi dalam beberapa tahapan yang akan

dijelaskan berikut ini.

2. 3. 1. 1 Pemilihan Jenis Kayu

1. Kayu lunak (softwood), adalah kayu dari tumbuhan konifer contohnya

pohon pinus.

2. Kayu keras (hard wood), adalah kayu dari tumbuhan yang menggugurkan

daunnya setiap tahun. Kayu keras lebih halus dan kompak sehingga

menghasilkan permukaan kertas yang halus. Kayu keras juga lebih mudah

diputihkan hingga warnanya lebih terang karena memiliki lebih sedikit

lignin.

3. Kayu lunak yang memiliki panjang dan kekasaran lebih besar digunakan

untuk memberi kekuatan pada pulp.

Pulp umumnya tersusun atas campuran kayu keras dan kayu lunak untuk

mencapai kekuatan dan permukaan cetak yang diinginkan pembeli. Kayu sebagai

bahan dasar dalam industri pulp mengandung beberapa komponen antara lain :

1. Selulosa, tersusun atas molekul glukosa rantai lurus dan panjang yang

merupakan komponen yang paling disukai dalam pembuatan kertas

karena panjang, kuat.

2. Hemiselulosa, tersusun atas glukosa rantai pendek dan bercabang.

Hemiselulosa lebih mudah larut dalam air dan biasanya dihilangkan

dalam proses pulping.

3. Lignin, adalah jaringan polimer fenolik tiga dimensi yang berfungsi

merekatkan serat selulosa sehingga menjadi kaku. Pulping kimia dan

proses pemutihan akan menghilangkan lignin tanpa mengurangi serat

selulosa secara signifikan

4. Ekstraktif, meliputi hormon tumbuhan, resin, asam lemak dan unsur lain.

Komponen ini sangat beracun bagi kehidupan perairan dan mencapai

jumlah toksik akut dalam efluen industri pulp.

2. 3. 1. 2 Persiapan Kayu

Bahan baku yang mengandung selulosa seperti kayu, bambu, serat kapas,

bagas dan lain-lain dipotong menjadi serpihan kecil. Kulit kayu dikelupas secara

mekanis atau hidraulis sebelum dicacah menjadi serpihan kayu, kemudian dicuci dan

disaring untuk menghilangkan debu yang melekat.

Efluen dari proses persiapan kayu berasal dari air bilasan kayu yang

mengandung partikel halus batang kayu dan padatan terlarut. Proses ini juga

menghasilkan limbah padat berupa potongan kayu tidak layak pakai dan kulit kayu

yang dapat digunakan sebagai kayu bakar.

2. 3. 1. 3 Pembuburan Kayu (Pulping)

Dalam proses pulping secara kimiawi ditambahkan panas dan zat kimia pada

serpihan kayu yang dimasukkan ke dalam tabung bertekanan yang disebut digester.

Pembuatan pulp dengan proses kraft menggunakan larutan putih (white liquor), yaitu

larutan campuran sodium hidroksida dan sodium sulfida yang secara selektif akan

melarutkan lignin dan membuatnya lebih larut dalam cairan pengolah. Setelah 2-4

jam, campuran antara pulp, sisa zat kimia dan limbah kayu dikeluarkan dari digester.

Pulp kemudian dicuci untuk memisahkannya dari cairan hitam (sisa zat kimia dan

limbah). Larutan yang mengandung serat kayu terlarut kemudian masuk ke digester

dan dipanaskan. Larutan hasil pemanasan yang berwarna hitam (black liquor)

dipisahkan dari pulp (brownstock) setelah proses pemanasan. Dalam batch digester,

pulp (brownstock) diambil dari dasar digester tabung untuk dilanjutkan dengan

pencucian. Pada digester bersinambungan, pencucian dilakukan di dalam digester

untuk menghilangkan larutan lain dan mendinginkan pulp. Kraft pulping adalah

proses dengan hasil rendah yaitu hanya 45% dari kayu akan menjadi pulp yang dapat

digunakan. Pulp atau disebut brownstock pada tahap ini siap untuk diputihkan.

2. 3. 1. 4 Pencucian (Washing)

Pencucian pulp secara efisien sangat penting dilakukan untuk memastikan

kebutuhan maksimal zat kimia dalam proses pulping dan mengurangi jumlah limbah

organik yang terbawa oleh pulp dalam proses pemutihan. Pulp yang kurang tercuci

membutuhkan dosis zat pemutih yang lebih besar.

Pencucian pulp dilakukan mengikuti masing-masing proses untuk

menghilangkan materi yang tidak diinginkan dalam pulp. Hasil samping berupa

selesai. Efisiensi pencucian diukur berdasarkan tingkat kebersihan bubur kertas dan

jumlah air yang digunakan untuk mencapai tingkat kebersihan tersebut.

2. 3. 1. 5 Refining

Pulp melewati slot dalam piringan yang berputar untuk memisahkan

gumpalan selulosa menjadi serat dan mempersiapkan pulp untuk proses pembuatan

kertas. Serat dipotong dengan panjang yang seragam dan diperlakukan untuk

memperbaiki ikatan dan kekuatan produk akhir kertas.

2. 3. 1. 6 Delignifikasi Oksigen

Penghilangan lignin (delignifikasi) menggunakan oksigen diperlukan untuk

menghilangkan sisa lignin dari brownstock yang merupakan tahap pra-bleaching.

Dengan mengurangi lignin akan dihasilkan bubur kayu yang lebih putih. Oksigen

dan larutan putih ditambahkan ke dalam brownstock dalam reaktor pemanas.

Senyawa lignin akan lepas dan dihilangkan dengan pencucian dan ekstraksi. Oksigen

delignifikasi akan mengurangi jumlah klorin yang dibutuhkan dalam proses

pemutihan (bleaching).

2. 3. 1. 7 Bleaching

Bleaching dilakukan dalam beberapa tahap dengan tujuan menghilangkan

lignin tanpa merusak selulosa. Dalam industri pulp terdapat beberapa tahap dalam

proses pemutihan. Masing-masing tahapan dijabarkan di bawah ini.

• C : tahap klorinasi, menggunakan Cl2 dalam media asam

• E : Extraksi Alkali, untuk melarutkan hasil degradasi lignin yang terbentuk

pada tahap sebelumnya dengan larutan NaOH.

• D : Klorin dioksida, mereaksikan ClO2 dengan pulp pada kondisi asam

• O : Oksigen, digunakan pada tekanan tinggi dan suasana basa

• H : Hipoklorit, mereaksikan NaClO dalam media basa

• P : Peroksida, reaksi dengan hidrogen peroksida (H2O2) dalam kondisi basa

• Z : Ozon, menggunakan ozon (O3) dalam kondisi asam

• X : Xylanase, Biobleaching dengan enzim murni mikroba dalam kondisi

netral

Proses bleaching biasanya melibatkan 4-6 tahap. Di beberapa industri, tahap

Q (Q-stage) juga digunakan yang merupakan tahap chelation untuk menghilangkan

zat anorganik sebelum pengolahan dengan peroksida. Standar industri hingga

beberapa tahun lalu adalah bleaching dengan urutan CEDED yaitu tahap klorinasi

yang diikuti ekstraksi alkali, pengolahan dengan klorin dioksida, ekstraksi alkali dan

pengolahan akhir klorin dioksida. Proses yang lebih modern telah beralih dari

penggunaan klorin (C-stage) karena menghasilkan senyawa toksik aromatik

terklorinasi (dioxin dan dibenzofuran) dalam efluen instalasi bleaching, contohnya

menerapkan urutan OXED yaitu menggunakan pemutih oksigen yang diikuti

penerapan enzim xilanase, ekstraksi alkali dan klorin dioksida.

Tahapan dalam bleaching disimbolkan dengan DED dimana D

melambangkan klorin dioksida (ClO2) dan E melambangkan ekstraksi alkali. Dalam

tahap ini, brownstock dicampur dengan ClO2 dalam reaktor D1 yang akan bereaksi

dengan lignin. Pencucian mengikuti tahap ini untuk menghilangkan senyawa lignin

yang beikatan dengan klor dari bubur kayu. NaOH ditambahkan pada aliran pulp

dalam menara E dan diikuti dengan pencucian. Ekstraksi berfungsi untuk

menetralisasi pulp dan memperbaiki proses pencucian sebelumnya. Menara D2

adalah tahap akhir dari proses bleaching dimana ClO2 memberikan pemutihan

terakhir pada pulp. Jika proses bleaching diawali dengan delignifikasi oksigen, maka

prosesnya disingkat menjadi ODED.

Klorin biasanya diperoleh melalui proses elektrolisis dari NaCl yang

menghasilkan Cl2 dan NaOH. NaOH yang dihasilkan dapat digunakan pada tahap E.

Reaksi kimia elektrolisis dari NaCl diuraikan berikut ini :

2 NaCl + e- 2NaOH + Cl2 + H2

Klorin dioksida diperoleh dari sodium klorat dengan katalis asam sulfit. Produk

lainnya adalah Na2SO4 yang dapat digunakan dalam proses kraft pulping. Reaksinya

diuraikan berikut ini.

NaClO3 +SO2 2ClO2 + Na2SO4

2. 3. 1. 8 Pengujian terhadap Pulp

1. Bilangan Kappa

Pengujian ini mengindikasikan kandungan lignin dan kemampuan pulp

tersebut untuk diputihkan. Pengujian ini didasarkan kepada reaksi dengan

Kalium Permanganat (KMnO4). Normalnya pulp setelah melewati tahap

proses bleaching diketahui dengan cara menganalisa bilangan kappa pulp di

laboratorium.

2. Viskositas

Pengujian terhadap viskositas dilakukan untuk menentukan kekuatan yang

dimiliki pulp. pengujian mengevaluasi derajat polimerisasi daripada selulosa

atau dengan kata lain degaradasi dari serat selulosa. Pemeriksaan meliputi

penentuan viskositas larutan pulp di dalam Cupraetilen Diamin atau

Cuprammonium.

3. Brightness

Brightness pulp diukur pada tahap yang berbeda-beda di dalam proses

pemutihan sebagaimana salah satu tujuan yang palig penting dari proses

pemutihan adalah untuk mencapai brightness yang spesifik terhadap pulp

yang dihasilkan. Sebuah alat pengukur tingkat refleksi atau pengukur

brightness digunakan di laboratorium untuk mengukur brightness, contoh

pulp dibuat dalam lembaran. Jadi, nilai brightness 90 ISO artinya, pada

kondisi yang standar dari cahaya dan pengamatan, suatu kekuatan

memantulkan adalah, (pada panjang gelombang sebesar 457 nm) 90% dari

batangan magnesium oksida. Pulp yang keluar dari tahap akhir proses

pemutihan secara normal diperiksa brightnessnya.

4. Konsistensi

Konsistensi yang meninggalkan menara pemutihan menuju pulp machine

diukur dan dicatat oleh instrument-instrumen yang terpasang dijalur tersebut.

Pengukuran ini adalah untuk dibandingkan terhadap pemeriksaan

laboratorium.

5. Klorin yang tersisa

Pemeriksaan terhadap senyawa klorin yang tersisa di dalam stock pulp pada

tahap klorin dioksida dilakukan untuk mengendalikan dosis bahan kimia.

6. Pengujian yang lain

Tambahan terhadap pemeriksaan yang rutin ini, ada juga pengujian yang

dikerjakan secara regular yang pada dasarnya untuk menjalankan pabrik

secara efisien. Semua larutan kimia yang dipergunakan di pabrik diuji

sewaktu-waktu secara regular yaitu menyangkut konsentrasi dan filtrat yang

berasal dari alat washer tersebut diperiksa kandungan seratnya. Dissolving

pulp yang diputihkan membutuhkan pengujian yang khusus untuk

mempertegas spesifikasi kualitasnya. Ini termasuk analisa abu, pengujian

terhadap zat-zat pengotor organik, pengujian kelarutannya terhadap alkali,

pengujian reaktifitasnya dan lain-lain (Sirait, 2003).

2. 3. 2 Proses Pembuatan Pulp dari Limbah Industri Agar-agar (Gracilaria)

Pada dasarnya, proses pembuatan kertas berbasis limbah indusri agar-agar

hampir sama dengan proses pembuatan kertas berbasis rumput laut. Proses tersebut

dibagi ke dalam beberapa tahap berikut ini.

2. 3. 2. 1 Tahap Persiapan Bahan Baku

Limbah industri agar-agar terlebih dahulu dipotong-potong menjadi

berbentuk chip dengan ukuran 2-3 cm secara manual dengan menggunakan pisau.

Hal ini bertujuan untuk memudahkan pemasakan dan penyeragaman penetrasi

larutan pemasak ke dalam chip. Potongan-potongan tersebut kemudian dijemur

hingga mencapai kadar air kering udara sekitar 15-20%. Penentuan kadar air

dilakukan dengan menggunakan metode oven pada suhu 105oC hingga diperoleh

berat konstan. Nilai kadar air diperlukan untuk menetapkan persentase bahan kimia

yang akan digunakan dalam pemasakan. Perhitungan kadar air dilakukan dengan

menggunakan rumus:

Kadar Air (%) = 100%

B B -A

2. 3. 2. 2 Pemasakan Bahan Baku

Pemasakan bahan baku dilakukan dalam rotary digester mini dengan tekanan

9-10 atm serta suhu pemasakan 100OC. Pemasakan tersebut dilakukan dengan

menggunakan NaOH 2% b/b terhadap bobot kering oven serat limbah industri

agar-agar. Waktu yang digunakan dalam pemasakan ini adalah selama 1 jam dengan

perbandingan limbah industri agar-agar dan larutan pemasak 1:8. Setelah pemasakan,

pulp dicuci dengan menggunakan air bersih sehingga bebas dari larutan pemasak dan

bahan-bahan yang tidak diinginkan (ditandai dengan air cucian dalam keadaan netral

atau pH 6-7).

Pulp yang masih menggumpal atau belum sempurna penguraiannya,

disempurnakan penguraian seratnya dengan menggunakan alat desindrator selama 15

menit. Bahan pulp dari hasil penguraian tersebut kemudian dimasukkan pada

penyaring hidrolik berukuran 60 mesh dan ditampung dengan penyaring berukuran

80 mesh, kemudian dikeluarkan airnya dengan menggunakan centryfuge.

2. 3. 2. 3 Penentuan Rendemen Pemasakan

Pulp hasil pemasakan diturunkan kadar airnya dan ditimbang bobotnya (C),

kemudian diambil sampel dan ditimbang bobotnya (B), lalu dikeringkan dalam oven

hingga beratnya konstan (A). Jika berat kering oven limbah industri agar-agar adalah

D maka rendemen pemasakannya dapat dihitung dengan menggunakan rumus

berikut ini.

R (%) = 100%

D C B) : (A

× ×

Keterangan: R = Rendemen Pemasakan (Jaelani et al, 2010)

2. 4 Bleaching

2. 4. 1 Bleaching secara Umum

Bleaching merupakan suatu rangkaian proses akhir yang sangat penting

dalam proses produksi pulp. Secara definisi, bleaching adalah memindahkan atau

menghilangkan warna dari residu lignin dari kimia pulp untuk meningkatkan

brightness, mempertahankan kestabilan brightness, kebersihan, dan sifat-sifat lain

yang tidak diinginkan, dengan syarat bisa mempertahankan kekuatan selulosa dan

daerah karbohidrat dalam pulp dari serat yang tidak diputihkan (Saputra, 2008)

Bleaching pulp harus menggunakan bahan kimia yang bersifat reaktif untuk

melarutkan sisa lignin yang ada di dalam pulp agar diperoleh derajat putih yang

tinggi. Namun harus dijaga agar penggunaan bahan kimia tersebut tidak

menyebabkan kerusakan selulosa yang lebih besar dan pencemaran lingkungan yang

berbahaya.

Bahan kimia yang digunakan dalam proses pemutihan terbagi menjadi dua

macam yaitu (Batubara, 2006) :

1. Oksidator

Oksidator berfungsi untuk mendegradasi dan menghilangkan lignin dari gugus

kromofor. Oksidator yang sering digunakan adalah khlor (C), Oksigen (O),

Hipoklorit (H), Klordioksida (D), Peroksida (P), Ozon (Z), dan Nitrogen dioksida

(N).

2. Alkali

Alkali berfungsi untuk mendegradasi lignin dengancara hidrolisa dan melarutkan

gugus gula sederhana yang masih bersatu dalam pulp.

Adapun faktor-faktor yang mempengaruhi proses pemutihan antara lain

(Batubara, 2006) :

1. Konsentrasi

Reaksi lebih dapat ditingkatkan dengan menambah konsentrasi pemutih

2. Waktu reaksi

Pada umumnya perlakuan bahan kimia pemutih terhadap pulp akan menjadi

lebih reaktif dengan memperpanjang waktu reaksi. Namun waktu reksi yang

terlalu lama juga akan merusak rantai selulosa dan hemiselulosa.

3. Suhu

Peningkatan suhu mengakibatkan terjadinya peningkatan pada reaksi

pemutihan. Penentuan suhu bervariasi tergantung pada jenis bahan kimia

pemutih yang digunakan. Suhu pemutihan biasanya berkisar antara 20 –

4. pH

pH mempunyai pengaruh yang sangat vital terhadap semua proses pemutihan.

Nilai pH tergantung pada bahan pemutih yang digunakan.

Proses pemutihan diaplikasikan menggunakan beberapa tahap (multitahap)

untuk memperoleh pulp yang memiliki derajat putih yang sangat tinggi dan stabil.

Proses pemutihan dengan multitahap merupakan sebuah metode pemurnian pulp

dengan cara menambahkan bahan kimia pemutih dan pemurni dalam beberapa tahap

ang dipisahkan dengan perlakuan pencucian dengan air atau alkali diantaranya,

dimana hasil reaksi akan dikeluarkan dalam perlakuan pencucian. Di dalam proses

pemutihan menggunakan beberapa tahap, beragam kotoran di dalam serat

dikeluarkan sedikit demi sedikit dan tampak menyebabkan kerusakan yang serius

pada serat. Proses-proses itu diantaranya adalah (Smook, 1989) :

Chlorination (C) : reaksi dengan klorin dalam suasana asam

Alkaline Extraction (E) : reaksi pelarutan produk dengan NaOH

Hypochlorite (H) : reaksi dengan hypochlorite dalam larutan

alkali

Peroxide (P) : reaksi dengan peroxide dalam suasana alkali

Oxygen (O) : reaksi dengan oksigen pada tekanan tinggi

dalam suasana alkali

(DC) atau (CD) : campuran chlorine dan chlorine dioxide dalam

suasana asam

2. 4. 1. 1 Proses Bleaching dengan Oksigen (O)

Proses oksidasi merupakan reaksi pokok dalam pemutihan yang bertujuan

untuk menghilangkan lignin sehingga oksigen dapat digunakan sebagai bahan

pengoksidasi paling mudah dan paling murah untuk proses pemutihan. Namun

karena oksigen bukan untuk mendegradasi lignin yang selektif maka pulp kimia tidak

dapat diputihkan hanya dengan oksigen untuk memperoleh derajat putih yang tinggi

tanpa merusak polisakarida, yang pada akhirnya akan menghasilkan sifat-sifat

kekuatan yang sangat jelek.

Penggunaan oksigen sebagai pemutih memiliki keuntungan antara lain

pengurangan pemakaian gas klor atau klordioksida sehingga masalah pencemaran

dapat dicegah seminimal mungkin.

Bleaching dengan oksigen berlangsung pada temperatur 90-110oC selama

60-120 menit dengan konsistensi rendah hingga sedang (3-17 %). Pertimbangan

pemutihan oksigen pada konsistensi sedang didasarkan pada teknik industrinya yang

lebih mudah dan selektivitas kelarutan lignin yang lebih tinggi (Batubara, 2006).

Kondisi proses bleaching dengan oksigen (Priti, 2008) :

Konsistensi pulp : 10 %

NaOH : 2,0 %

Hidrogen peroksida : 0,5 %

Tekanan oksigen : 0,6 MPa

Temperatur proses : 90oC

Waktu proses : 60 menit

Tabel 2. 6 Kondisi Operasi Delignifikasi Oksigen Mixed Tropical Hardwood

Parameter Mixed Tropical Hardwood

Temperatur, oC 87-90

O2 charge, kg/ADT 14-17

NaOH charge, kg/ADT 16-18

pH 10,8-11,0

Konsistensi, % 12

Waktu reaksi, menit 120

Starting kappa number 13-14

(Priti, 2008)

2. 4. 1. 2 Proses Bleaching dengan Ozon (Z)

Gas ozon dapat mengoksidasi semua ikatan rangkap pada semua gugus

alifatik dan aromatik. Gas ozon merupakan gas yang tidak stabil dan dapat berubah

secara perlahan-lahan pada temperatur ruangan dan tekanan atmosfir. Selektifitas gas

ozon lebih tinggi apabila dilarutkan dalam asam asetat jika dibandingkan dengan air.

Keuntungan pemutihan dengan gas ozon di dalam air antara lain : bahan

dan tanpa tekanan serta tidak terjadi pencemaran lingkungan. Sementara kerugian

pemutihan dengan menggunakan gas ozon adalah kerusakan karbohidrat di dalam

pelarut air relatif lebih besar akan tetapi dapat diatasi dengan pelarut asam asetat,

biaya produksi untuk pembuatan generator ozon relatif mahal, kulit dan sisa-sisa

kayu tidak termasak menyebabkan derajat bersih kertas menurun (Batubara, 2006).

2. 4. 1. 3 Proses Bleaching dengan Menggunakan Peroksida (P)

Peroksida tidak hanya digunakan untuk memutihkan pulp mekanik tetapi juga

digunakan dalam serangkaian tahap pemutihan pada industri pulp kimia. Bahan

kimia ini sering digunakan pada tahap akhir rangkaian proses pemutihan dan

menghasilkan peningkatan derajat putih dan stabilitas pada pulp tanpa mengalami

penurunan rendemen dan lignin yang signifikan. Umumnya tahap peroksida

menggunakan bahan kimia berupa natrium peroksida (Na2O2), hidrogen peroksida

(H2O2) atau kombinasi keduanya (Batubara, 2006).

Hidrogen peroksida termasuk zat oksidator yang bisa digunakan sebagai

pemutih pulp yang ramah lingkungan. Di samping itu, hidrogen peroksida juga

mempunyai beberapa kelebihan antara lain pulp yang diputihkan mempunyai

ketahanan yang tinggi serta penurunan kekuatan serat sangat kecil. Pada kondisi

asam, hidrogen peroksida sangat stabil, pada kondisi basa mudah terurai. Peruraian

hidrogen peroksida juga dipercepat oleh naiknya suhu. Zat reaktif dalam sistem

pemutihan dengan hidrogen peroksida dalam suasana basa adalah perhydroxyl anion

(HOO-) (Dence and Reeve, 1996). Hidrogen Peroksida didalam air akan terurai

menjadi ion H+ dan OOH-. Ion OOH- ini merupakan oksidator kuat yang berperan

pada proses pemutihan pulp karena zat warna lama atau pigmen alam yang

merupakan senyawa organik yang mempunyai ikatan rangkap dapat dioksidasi

menjadi senyawa yang lebih sederhana atau direduksi menjadi senyawa yang

mempunyai ikatan tunggal, sehingga dihasilkan pulp putih (Andra, 2007). Jumlah

hidrogen peroksida yang dikonsumsi untuk proses bleaching dalam suasana basa

adalah 40%-75% berat kering pulp (Lachenal et al, 1991).

Keuntungan lain dari penggunaan peroksida sebagai bahan pemutih adalah

kemudahan dalam penanganan dan penerapan serta menghasilkan produk yang relatif

tidak beracun dan tidak berbahaya. Namun kekurangannya adalah harga bahan kimia

peroksida dan bahan aditifnya yang masih tinggi (Batubara, 2006).

Tabel 2. 7 Dosis NaOH Optimum untuk Berbagai Variasi Dosis H2O2 dalam Proses

Pemutihan Kraft Pulp

Dosis H2O2 (% berat kering pulp) Dosis NaOH (% berat kering pulp)

1 2 – 2,5

1,5 2 – 3

2 2 – 3

3 2,5 – 3,5

4 3 - 4

Kondisi Operasi : Temperatur 90oC ; 2 jam ; konsistensi 10% - 15%

(Dence dan Reeve, 1996)

2. 4. 1. 4 Proses Bleaching dengan Menggunakan Klorin Dioksida

Klorin dioksida telah menjadi bahan kimia pemutih yang sering digunakan

sebagai pengganti klorin. Bahan kimia ini memiliki selektivitas yang tinggi untuk

mengoksidasi struktur kromofor yang menjadikan tahap ini sering diletakkan pada

tahap permulaan dari serangkaian tahap bleaching. Klorin dioksida mengalami

pertukaran elektron dengan cepat menjadi klorit dalam larutan asam dan netral.

Senyawa ini dapat terurai dalam kondisi keasaman dan suhu yang tinggi. Reaksi

dekomposisi klorin dioksida dikatalisasi dengan beragam senyawa seperti senyawa

karbonat atau lainnya. Klorin dioksida terkonversi menjadi ion klorit dengan bantuan

senyawa pereduksi, seperti hidrogen peroksida, asam sulfat, arsenit, iodida dan

lain-lain. Jika menggunakan hidrogen peroksida, senyawa ini mudah membentuk ion

hidroperoksi dan menjadi reaktif. Maka dipilih senyawa asam sulfat yang lebih aman

dan menjadi bagian penting dalam proses bleaching dengan tahap klorin dioksida.

Dengan pH yang rendah dapat meningkatkan konversi klorin dioksida menjadi ion

klorit dan klorida

Hasil yang diperoleh dari tahapan klorin dioksida adalah kecerahan yang

dapat mencapai 90% ISO (untuk lebih dari 2 tahap D), faktor kappa ± 0,22 pada

2. 4. 2 Proses Bleaching pulp dari Rumput Laut Merah

Sebelum proses bleaching, ampas didapat dengan mengekstraksi rumput laut

sehingga terpisah antara agar-agar dan ampas. Pada proses bleaching, digunakan dua

bahan pemutih. Tahap yang pertama yaitu klorin dioksida dan untuk tahap kedua

yaitu hidrogen peroksida. Untuk tahap pertama, digunakan klorin dioksida aktif 5%

berat kering rumput laut pada pH 3,5. Temperatur, waktu tinggal dan pH yang

digunakan adalah masing-masing 80oC, 60 menit dan 3,5. pH dikontrol dengan

penambahan asam sulfat. Pada tahap kedua, digunakan hidrogen peroksida 5% berat

kering pulp. Temperatur, waktu tinggal dan pH yang digunakan adalah

masing-masing 80oC, 60 menit dan 12. pH dikontrol dengan penambahan Natrium

hidroksida. Tahap kedua diulang sampai mendapat kecerahan pulp lebih dari 80%.

Digunakan dua jenis rumput laut merah (G. amansii, dimana ditemukan di

pulau Jeju, Republik Korea Selatan dan G. corneum, diimpor dari Maroko dalam

kondisi kering). Tabel 2. 5 dan 2. 6 menunjukkan kondisi ekstraksi dan bleaching

[image:39.595.110.528.416.609.2]yang terjadi dari penggunaan kedua jenis rumput laut tersebut.

Tabel 2. 8 Kondisi Ekstraksi Rumput Laut Merah

Jenis Rumput Laut Bahan Kimia Temperatur (oC) Ampas (%) Ekstrak (%)

Gelidium corneum

Tanpa bahan

kimia

120 43,93 35,2

140 35,76 51,25

Asam Sulfat

5 %

120 40,44 47,66

140 37,56 46,58

Gelidium amansii

Tanpa bahan

kimia

120 33,92 31,83

140 33,34 49,36

Asam Sulfat

5 %

120 45,31 27,54

140 33,99 52,21

Tabel 2. 9 kondisi Bleaching dan bagian ampas pada rumput laut merah

Jenis Rumput

Laut

Temperatur

(oC)

Hasil setelah

ekstraksi (%)

Hasil setelah

bleaching I (%)

Pengulangan

H2O2

Hasil akhir

(%)

Gelidium

corneum

120 43,93 29,86 2 10,43

140 35,76 32,28 4 9,46

120 40,44 29,79 2 9,54

[image:39.595.87.551.648.755.2]140 37,56 30,65 4 8,54

Gelidium

amansii

120 33,92 25,85 3 10,46

140 33,34 26,27 4 8,63

120 45,31 25,33 2 8,85

140 33,99 25,23 4 7,62

(Seo et al, 2009)

2. 4. 3 Variabel Proses Bleaching

2. 4. 3. 1 Konsentrasi Pemutih

Dosis bahan pemutih yang digunakan pada proses bleaching berpengaruh

secara langsung terhadap derajat putih pulp. peningkatan konsetrasi zat pemutih

menghasilkan kenaikan derajat putih yang signifikan.

2. 4. 3. 2 derajat Keasaman (pH)

Derajat keasaman (pH) merupakan variabel yang penting dalam proses

bleaching di tiap tahap. Contohnya pada proses bleaching hidrogen peroksida

(H2O2). Pada tahap ini, konsentrasi alkali sangat berpengaruh. Jika konsentrasi

NaOH terlalu rendah H2O2 tidak akan berfungsi dengan efektif, tetapi bila terlalu

tinggi, laju dekomposisi H2O2 akan melampaui laju reaksi proses bleaching sehingga

akan menurunkan derajat putih. Pada pH yang terlalu rendah, konsentrasi anion

perhidroksil tidak cukup untuk meningkatkan derajat putih. Pada tahap peroksida,

reaksi pemutihan berlangsung pada pH 10-11 (Dence dan Reeve, 1996).

Proses pemutihan pulp menggunakan H2O2 akan menghasilkan derajat putih

yang maksimum bila disertai dengan penambahan dosis alkali (NaOH) yang

optimum.

2. 4. 3. 3 Temperatur dan Waktu

Temperatur dan waktu reaksi proses pemutihan sangat erat hubungannya

dengan derajat putih dan kualitas pulp. pengurangan waktu tinggal reaksi dapat

dilakukan dengan peningkatan temperatur dan sebaliknya derajat putih yang sama

lebih lama. Temperatur yang tinggi dapat merusak kualitas pulp dan menurunkan

derajat putih (Ulia, 2007).

2. 4. 3. 4 Konsistensi

Konsistensi adalah persentase berat pulp kering dalam bubur pulp (pulp

basah). Konsistensi pulp berpengaruh terhadap derajat putih dan konsumsi bahan

pemutih pulp. untuk mencapai derajat putih yang sama, proses pemutihan pulp

dengan konsistensi yang rendah membutuhkan bahan pemutih yang lebih banyak

daripada pulp yang berkonsistensi lebih tinggi (Dence dan Reeve, 1996).

2. 5 Deskripsi Proses

Proses pembuatan pulp pada pra-rancangan pabrik pembuatan pulp dari

limbah agar-agar ini pada dasarnya hanya menggunakan proses bleaching saja, yaitu

proses bleaching pulp dari rumput laut merah. Adapun beberapa tahapan dalam

proses pengolahan limbah agar-agar menjadi pulp berikut ini.

2. 5. 1 Persiapan bahan baku

Pada awal proses dilakukan persiapan bahan baku seperti limbah padat

agar-agar yang akan diolah menjadi pulp dengan derajat putih yang tinggi. Kemudian

selanjutnya limbah agar-agar yang berbentuk gumpalan dilewatkan pada conveyor

(J-101). Kemudian limbah agar-agar diperkecil ukurannya (dicacah) menggunakan

screw conveyor 102) dan diteruskan ke tahap bleaching menggunakan elevator

(J-211).

2. 5. 2 Proses Bleaching

2. 5. 2. 1 Klorin Dioksida (D)

Proses awal berlangsung pada mixer (M-210) dimana limbah agar-agar yang

telah dicacah, klorin dioksida, H2SO4 dan air dialirkan ke dalam mixer untuk

dicampur. Kemudian campuran tersebut dialirkan ke dalam reaktor (R-220) yang

diatur temperaturnya sebesar 80oC dan tekanan operasi 1 atm. Klorin dioksida yang

digunakan dengan jumlah 5% berat kering limbah dan H2SO4 3,5% berat kering

limbah. Proses berlangsung selama 1 jam dengan pH slurry di dalam reaktor 3,5 dan

konsistensi pulp 10% (Seo et al, 2010 ; .

Pada tahap bleaching klorin dioksida ini, klorin dioksida (ClO2) habis

terkonsumsi pada tahap bleaching dimana 20 % wt diantaranya menjadi klorat

sedangkan sisanya mengoksidasi lignin (Dence & Reeve, 1998).

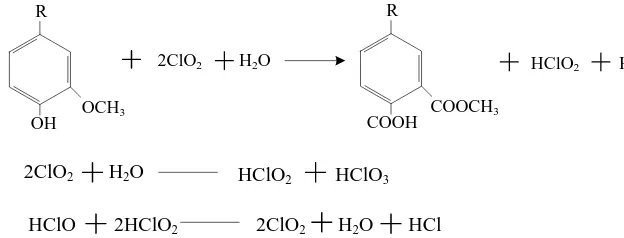

R

OCH3

OH

2ClO2 H2O HClO2 HClO

R

COOCH3

COOH HClO2 HClO3

2ClO2 H2O

HCl 2ClO2

[image:42.595.148.460.149.268.2]HClO 2HClO2 H2O

Gambar 2. 1 Reaksi yang terjadi pada bleaching tahap klorin dioksida

(Svenson, 2006)

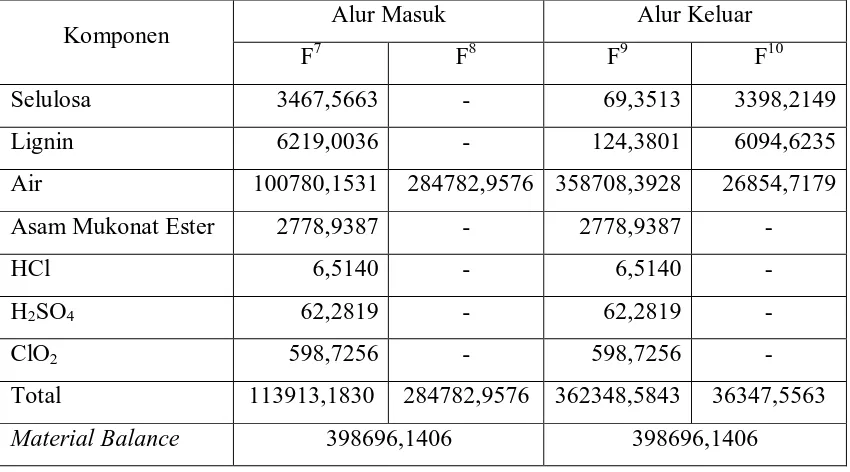

2. 5. 2. 2 Hidrogen peroksida (P)

Pada bleaching tahap terakhir ini diawali dengan dialirkannya pulp hasil

proses bleaching tahap I yang telah dicuci dengan Wash Vacuum Filter (H-222)

menggunakan air proses, Hidrogen peroksida, larutan NaOH dan air ke dalam mixer

(M-320) untuk dicampur. Kemudian campuran tersebut dialirkan ke dalam reaktor

(R-330) yang telah diatur temperaturnya sebesar 80oC dengan tekanan 1 atm. Proses

ini berlangsung selam 1 jam dengan kebutuhan NaOH dan hidrogen peroksida

masing-masing sebanyak 3,5% dan 5%. Untuk tahap bleaching hidrogen peroksida

diperlukan konsistensi pulp sebesar 10%-15% dan besar pH adalah 12 (Dence dan

Reeve, 1996 ; Seo et al, 2010).

Pada tahap bleaching hidrogen peroksida ini, jumlah hidrogen peroksida yang

dikonsumsi untuk proses bleaching dalam suasana basa adalah 40%-75% berat

kering pulp (Lachenal et al, 1991).

C

C

COOH H

R COOH

CH3COOH CH3OH H2O

O

O

OCH3

R

Gambar 2. 2 Reaksi yang terjadi pada tahap bleaching hidrogen peroksida

(Henrikkson et al, 2009)

2. 5. 3 Unit Pencucian Akhir

Setelah melewati tahap bleaching yang terakhir kemudian bleached pulp

dimasukkan ke dalam unit pencucian (H-332) yang bertujuan agar bleached pulp

yang dihasilkan bersih dari sisa bahan kimia pemucat sehingga lignin yang

terkandung di dalamnya ikut keluar bersama air dan untuk mencuci bahan bleached

pulp yang telah dibleaching dari sisa-sisa bleaching. Dan kemudian pulp dilewatkan

pada compact press (S-410) untuk mengurangi kadar air juga pada tunnel dryer

(A-420). Dan akhirnya pulp didinginkan menggunakan blow box (A-430) sehingga akan

dihasilkan bleached pulp dengan derajat keputihan yang tinggi. Derajat putih yang

dihasilkan adalah 90% dan konsistensi 92% (Seo et al, 2010 ; Amraini et al, 2009).

2. 6 Sifat Bahan

2. 6. 1 Limbah Agar-agar

Fungsi : Sebagai bahan yang akan dibleaching

1. Berbentuk gumpalan berwarna putih kecoklatan

2. Tidak berbau

3. Tidak larut dalam air

4. Kandungan selulosa : 45,9%

5. Rumus molekul : (C6H10O5)n

(Jaelani et al, 2010)

2. 6. 2 Klorin Dioksida (ClO2)

Fungsi : Sebagai bahan kimia pada tahap bleaching klorin dioksida (D)

1. Berat molekul : 67,45 g/mol

2. Massa jenis : 3.01 g/cm3

3. Titik leleh : -59oC

4. Titik didih : 11oC

5. Entalpi standar : + 104,60 kJ/mol

6. Entropi standar molar : 257,22 J/K.mol

(wikipedia2, 2009)

2. 6. 3 Air (H2O)

Fungsi : sebagai bahan dalam proses bleaching dan washing

1. Berat molekul : 18,016 gr/gmol

2. Titik lebur : 0°C (1 atm)

3. Titik didih : 100°C (1 atm)

4. Densitas : 1 gr/ml (4°C)

5. Spesifik graviti : 1,00 (4°C)

6. Indeks bias : 1,333 (20°C)

7. Viskositas : 0,8949 cP

8. Kapasitas panas : 1 kal/gr

9. Panas pembentukan : 80 kal/gr

10.Panas penguapan : 540 kal/gr

11.Temperatur kritis : 374°C

12.Tekanan kritis : 217 atm

(Perry dan Green, 1997)

2. 6. 4 Asam Sulfat (H2SO4)

Fungsi : Sebagai pengatur suasana asam pada tahap bleaching Klorin

Dioksida (D)

1. Berat molekul : 98,08 g/mol

2. Massa jenis : 1,84 g/cm3

3. Titik leleh : 10oC

4. Titik didih : 337oC

5. Viskositas