PRA RANCANGAN PABRIK

PEMBUATAN FURFURAL DARI KULIT KAPAS

DENGAN KAPASITAS 1.200 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

ROMASTA NAPITUPULU

NIM. 050405043

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yang Maha Kuasa atas segala berkat dan karunia-Nya pada penulis sehingga dapat menyelesaikan tugas akhir ini, dengan judul “Pra Rancangan Pabrik Pembuatan Furfural dari Kulit Kapas Dengan Kapasitas 1200 Ton/tahun”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis banyak menerima bimbingan, saran, dan bantuan dari berbagai pihak dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ayahanda K Napitupulu dan Ibunda R Siahaan tercinta yang telah banyak berkorban materi untuk Penulis dan memberikan didikan, kasih sayang, doa, serta dorongan semangat yang tidak pernah putus selama ini.

2. Ibu Ir. Renita Manurung, MT. selaku ketua Departemen Teknik Kimia dan Bapak M. Hendra S Ginting, ST, MT selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

3. Bapak Dr.Eng. Ir. Irvan, MSi. selaku koordinator Tugas Akhir.

4. Bapak Dr. Ir. Taslim, M.Si., dan Bapak Ir Indra Surya, M.Sc., selaku Dosen Pembimbing I dan II yang telah banyak memberikan masukan dan bimbingan kepada Penulis selama menyusun Tugas Akhir ini. Terima kasih Pak, semoga Tuhan membalas kebaikan Bapak.

5. Seluruh staf pengajar Departemen Teknik Kimia yang telah memberikan ilmu serta pengalaman yang berharga bagi penulis.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan selama Penulis mengenyam pendidikan di Teknik Kimia.

8. Sahabat-sahabat Penulis : seluruh rekan-rekan stambuk 2005, adek-adek 2006, 2007 dan 2008, dan 2009 terima kasih atas kebersamaannya serta semua yang telah diberikan selama Penulis menjalani hari-hari di Teknik Kimia.

9. Teman-teman satu kost di ”Kost Imoet-imoet” atas semua dukungan dan pengertiannya.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari kesempurnaan. Untuk itu, Penulis mengharapkan kritik dan saran yang konstruktif dari pembaca.

Akhir kata, semoga Tugas Akhir ini dapat memberikan manfaat kepada seluruh pembaca, khususnya mahasiswa/i Teknik Kimia.

Medan, February 2010 Penulis,

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi ... iv

Daftar Tabel ... viii

Daftar Gambar ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Rumusan Permasalahan ... I-3 1.3 Tujuan Perencanaan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Tandan Kosong Kelapa Sawit ... II-1 2.2 Furfural ... II-1 2.3 Kegunaan Furfural ... II-2 2.4 Sifat-sifat Bahan Baku dan Produk ... II-3 2.5 Deskripsi Proses ... II-5 2.5.1 Unit Penanganan Awal ... II-5 2.5.2 Unit Reaksi Utama ... II-5 2.5.3 Unit Pemurnian ... II-6 BAB III NERACA MASSA ... III-1 3.1 Mixer Pengenceran (M-101) ... III-1 3.2 Mixer (M-102) ... III-1 3.3 Reaktor I (R-201) ... III-2 3.4 Reaktor II (R-202) ... III-2 3.5 Vaporizer (V-301) ... III-3

3.9 Flash Drum (T-302) ... III-4 BAB IV NERACA ENERGI ... IV-1 4.1 Heater I (E-201) ... IV-1 4.2 Reaktor I (R-201) ... IV-1 4.3 Reaktor II (R-202) ... IV-1 4.4 Vaporizer (E-101) ... IV-2 4.5 Condensor sub-CoolerI (E-301) ... IV-2 4.6 Cooler I (E-302) ... IV-2 4.7 Heater II (E-307) ... IV-2 4.8 Kolom Destilasi (T-301) ... IV-3 4.9 Kondensor II (E-303) ... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1 6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-6 6.3 Keselamatan Kerja pada Pabrik Pembuatan Furfural ... VI-7 6.3.1 Pencegahan terhadap kebakaran dan Peledakan ... VI-7 6.3.2 Peralatan Perlindungan Diri ... VI-9 6.3.3 Keselamatan Kerja terhadap Listrik ... VI-9 6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-9 6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-10 BAB VII UTILITAS ... VII-1

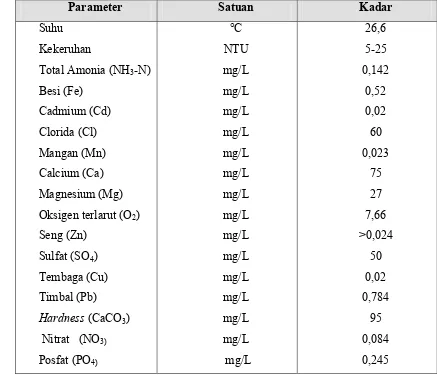

7.1 Kebutuhan Uap ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-7

7.2.2 Koagulasi dan Flokulasi ... VII-7 7.2.3 Filtrasi ... VII-8 7.2.4 Demineralisasi ... VII-9 7.2.5 Deaerator ... VII-12

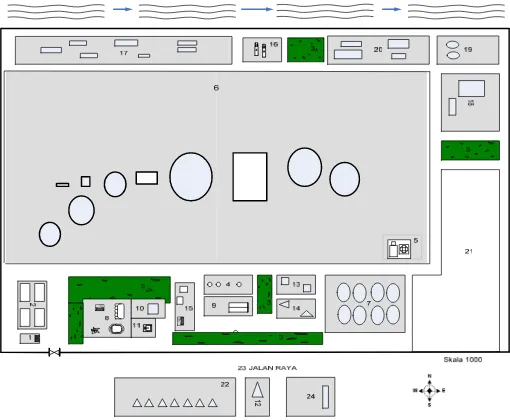

7.6 Unit Pengolahan Limbah ... VII-16 7.6.1 Bak Penampungan ... VII-16 7.6.2 Bak Pengendapan Awal ... VII-16 7.6.3 Bak Netralisasi ... VII-16 7.5 Spesifikasi Peralatan Utilitas ... VII-16 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi pabrik ... VIII-1 8.2 Tata Letak pabrik ... VIII-2 8.3 Perincian Luas Areal Pabrik... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

9.1 Pengertian Organisasi dan Manajemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-1 9.3 Bentuk Struktur Organisasi ... IX-2 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-3 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-3 9.4.2 Direktur ... IX-3 9.4.3 Sekretaris ... IX-4

9.4.4 Manajer Pemasaran ... IX-4 9.4.5 Manajer Keuangan ... IX-4 9.4.6 Manejer Teknik ... IX-4 9.4.7 Manajer Produksi ... IX-4 9.4.8 Manajer Personalia ... IX-5 9.4.9 Kepala Bagian Pembelian dan Penjualan ... IX-5 9.4.10 Kepala Bagian Pembukuan dan Perpajakan ... IX-5 9.4.11 Kepala Bagian Kepegawaian dan Humas ... IX-5 9.4.12 Kepala Bagian Mesin dan Listrik ... IX-5 9.4.13 Kepala Bagian Proses ... IX-6

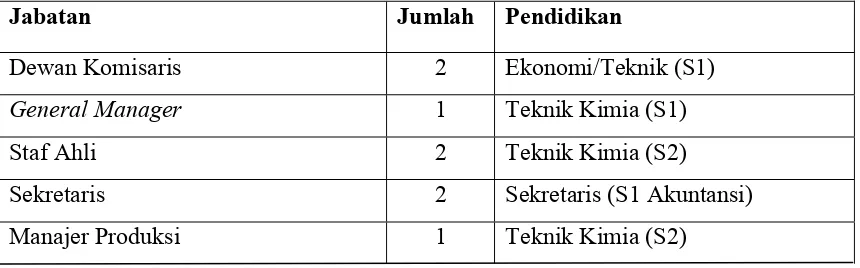

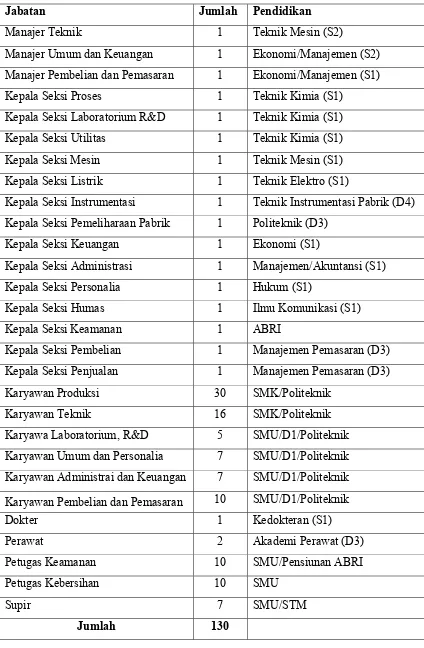

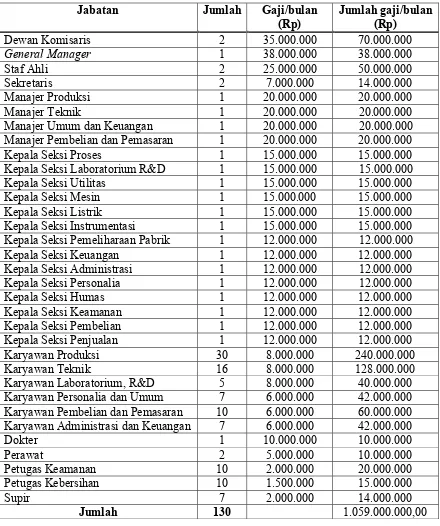

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-8 9.7 Analisa Jabatan ... IX-9 9.8 Pengaturan Gaji Staf dan Karyawan ... IX-9 9.9 Kesejahteraan Staf dan Karyawan ... IX-11 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap/ Fixed Capital Investment (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-3 10.1.3 Biaya Tetap (BPT)/ Fixed Cost (TC) ... X-4 10.1.4 Biaya Variabel (BV)/ Variable Cost (VC) ... X-4 10.2 Total Penjualan (Total sales) ... X-5 10.3 Perkiraan Rugi/ Laba Usaha ... X-5 10.4 Analisa Aspek Ekonomi ... X-5 10.4.1 Profit Margin (PM) ... X-5 10.4.2 Break Event Point (BEP) ... X-6 10.4.3 Retrun On Investment (ROI) ... X-6 10.4.4 Pay Out Time (POT) ... X-7 10.4.5 Return On Network (RON) ... X-7 10.4.6 Internal Rate Of Return (IRR) ... X-7 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... DP-1

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan Furfural Di Indonesia ... I-2 Tabel 1.2 Trend Harga Furfural Di Beberapa Pasar Dunia ... I-2 Tabel 2.1 Komposisi Tandan Kosong Kelapa Sawit ... II-1 Tabel 3.1 Neraca Massa pada Mixer Pengenceran (M-101) ... III-1 Tabel 3.2 Neraca Massa pada Mixer (M-102) ... III-1 Tabel 3.3 Neraca Massa pada Reaktor I (R-201) ... III-2 Tabel 3.4 Neraca Massa pada Reaktor II (R-202)... III-2 Tabel 3.5 Neraca Massa pada Vaporizer (V-301) ... III-3 Tabel 3.6 Neraca Massa pada Kolom Ekstraksi (V-302) ... III-3 Tabel 3.7 Neraca Massa pada Kolom Destilasi (T-301) ... III-3 Tabel 3.7.1 Neraca Massa pada Kondensor Destilasi (E-302)... III-4 Tabel 3.7.2 Neraca Massa pada Reboiler Destilasi (E-303) ... III-4 Tabel 3.8 Neraca Massa pada Filter Press (FP-301) ... III-4 Tabel 3.9 Neraca Massa pada Flash Drum (T-302) ... III-4 Tabel 4.1 Neraca Panas pada Heater I (E-201) ... IV-1 Tabel 4.2 Neraca Panas pada Reaktor I (R-201) ... IV-1 Tabel 4.3 Neraca Panas pada Reaktor II (R-202) ... IV-1 Tabel 4.4 Neraca Panas Vaporizer (E – 101) ... IV-2 Tabel 4.5 Neraca Panas Kondensor SubCooler (E-301) ... IV-2 Tabel 4.6 Neraca Panas Cooler I (E-302) ... IV-2 Tabel 4.7 Neraca Panas pada Heater II (E-307) ... IV-2 Tabel 4.8 Neraca Panas Kolom Destilasi (T-301) ... IV-3 Tabel 4.9 Neraca Panas Kondensor II (E-303) ... IV-3 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel 7.6 Perincian Kebutuhan Listrik ... VII-12 Tabel 8.1 Perincian Luas Tanah ... VIII-4 Tabel 9.1 Jumlah Tenaga Kerja dan Latar Belakang Pendidikannya ... IX-8 Tabel 9.2 Perincian Gaji Pegawai ... IX-10 Tabel LA.1 Komposisi Tandan Kosong Kelapa Sawit ... LA-1 Tabel LA.2 Komposisi Tandan Kosong Kelapa Sawit yang digunakan dalam

perhitungan Neraca Massa ... LA-1 Tabel LA.3 Data Bilangan Antoine ... LA-10

Tabel LA.4 Trial Titik Didih Umpan Masuk Kolom Destilasi ... LA-11 Tabel LA.5 Trial Titik Embun Destilat ... LA-11 Table LA.6 Trial Titik Gelembung Bottom ... LA-12 Tabel LA.7 Penentuan nilai ... LA-12 Tabel LB.1 Kapasitas Panas Liquid ... LB-1 Tabel LB.2 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan

Tabel LB.20 Neraca Panas pada Cooler I ... LB-16 Tabel LB.21 Perhitungan Panas Masuk Alur 15 pada Heater II ... LB-17 Tabel LB. 22 Perhitungan Panas Keluar Alur 16 pada Heater II ... LB-17 Tabel LB. 23 Neraca Panas pada Heater II ... LB-18 Tabel LB. 24 Perhitungan Panas Masuk Kondensor (E-302) ... LB-18 Tabel LB. 25 Perhitungan Panas Keluar Kondensor (Ld) ... LB-19 Tabel LB.26 Perhitungan Panas Keluar Kondensor (DHD) ... LB-19 Tabel LB.27 Panas Perhitungan Panas Keluar Reboiler (BHB) ... LB-19 Tabel LB. 28 Neraca Panas pada Kolom Destilasi ... LB-20 Tabel LB. 29 Perhitungan Panas Keluar Alur 24 pada Kondensor II ... LB-20 Tabel LB. 30 Neraca Panas pada Kondensor II ... LB-21 Tabel LC.1 Komposisi bahan pada alur Vd destilasi (T-301) ... LC-66 Tabel LC.2 Komposisi bahan pada alur Lb destilasi (T-301) ... LC-66 Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara PendinginLD-31 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Table LE.3 Estimasi Harga Peralatan Proses ... LE-5 Tabel LE.4 Estimilasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresi Sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-18 Tabel LE.10. Perhitungan Biaya Depresiasi Sesuai UURI No. 17

DAFTAR GAMBAR

Gambar 2.1 struktur Furfural ... II-2 Gambar 6.1 Instrumentasi pada alat ... VI-4 Gambar 8.1 Tata letak pabrik furfural... VIII-5 Gambar 9.1 Struktur organisasi pabrik pembuatan furfural ... IX-12 Gambar LD. 1 Sketsa sebagian bar screen, satuan mm (dilihat dari atas) ... LD-2 Gambar LD. 2 Grafik Entalpi dan temperatur cairan pada cooling tower (CT)LD-31

INTI SARI

Furfural dibuat dari reaksi dehidrasi pentosa. Pentosa dapat diperoleh dari tumbuh-tumbuhan yang mengandung pentosan. Pentosan tersebut terlebih dahulu mengalami reaksi hidrolisa untuk memperoleh pentosa yang merupakan bahan baku utama furfural. Reaksi berlangsung didalam 2 reaktor dengan kondisi operasi pada reaktor pertama tempat terjadinya reaksi hidrolisis yaitu tekanan 1 atm dan suhu 70 o

C dan reaktor kedua terjadi reaksi dehidrasi dengan kondisi operasi 68,046 atm dan suhu 2200C. Furfural banyak digunakan dalam industri sebagai solvent dan juga bahan baku pembuatan senyawa turunannya.

Furfural yang diproduksi 1200 ton/tahun dengan 340 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Jombang yang dilalui sungai Brantas, Jawa Timur, dengan luas areal 14.800 m2, tenaga kerja yang dibutuhkan berjumlah 130 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf .

Hasil analisa terhadap aspek ekonomi pabrik furfural, adalah : Modal Investasi : Rp 309.711.738.729,-

Biaya Produksi per tahun : Rp 265.374.820.133,- Hasil Jual Produk per tahun : Rp 395.286.760.458,- Laba Bersih per tahun : Rp 76.371.465.355,- Profit Margin : 29,9 %

Break Event Point : 50,59 % Return of Investment : 24,66 % Pay Out Time : 4,0553 tahun Return on Network : 41,1 % Internal Rate of Return : 37,332 %

INTI SARI

Furfural dibuat dari reaksi dehidrasi pentosa. Pentosa dapat diperoleh dari tumbuh-tumbuhan yang mengandung pentosan. Pentosan tersebut terlebih dahulu mengalami reaksi hidrolisa untuk memperoleh pentosa yang merupakan bahan baku utama furfural. Reaksi berlangsung didalam 2 reaktor dengan kondisi operasi pada reaktor pertama tempat terjadinya reaksi hidrolisis yaitu tekanan 1 atm dan suhu 70 o

C dan reaktor kedua terjadi reaksi dehidrasi dengan kondisi operasi 68,046 atm dan suhu 2200C. Furfural banyak digunakan dalam industri sebagai solvent dan juga bahan baku pembuatan senyawa turunannya.

Furfural yang diproduksi 1200 ton/tahun dengan 340 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Jombang yang dilalui sungai Brantas, Jawa Timur, dengan luas areal 14.800 m2, tenaga kerja yang dibutuhkan berjumlah 130 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf .

Hasil analisa terhadap aspek ekonomi pabrik furfural, adalah : Modal Investasi : Rp 309.711.738.729,-

Biaya Produksi per tahun : Rp 265.374.820.133,- Hasil Jual Produk per tahun : Rp 395.286.760.458,- Laba Bersih per tahun : Rp 76.371.465.355,- Profit Margin : 29,9 %

Break Event Point : 50,59 % Return of Investment : 24,66 % Pay Out Time : 4,0553 tahun Return on Network : 41,1 % Internal Rate of Return : 37,332 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perekonomian suatu negara memiliki sebuah peranan yang sangat penting. Semakin baik perekonomian suatu negara maka kekokohan negara itu juga akan semakin kuat. Dalam kehidupan negara tersebut akan tercipta masyarakat yang makmur dan sejahtera. Pemerintah Indonesia menetapkan bidang ekonomi sebagai bidang utama penggerak pembangunan.

Secara garis besar, pembangunan dibagi atas 2 bagian yakni pembangunan materil (fisik), dan pembangunan spiritual. Pada saat ini pembangunan material dititik beratkan pada sektor industri terutama sektor industri kimia dasar sebagai landasan industrialisasi di negara kita. Pembangunan industri diarahkan untuk menuju kemandirian perekonomian nasional, meningkatkan kemampuan bersaing dan menaikkan pangsa pasar dalam negeri dan luar negeri dengan memelihara kelestarian fungsi lingkungan hidup. Pembangunan industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomia nasional, memperluas lapangan kerja dan kesempatan usaha, sekaligus mendorong berkembangnya kegiatan berbagai sektor lainnya.

Hingga saat ini kebutuhan industri dalam negeri masih harus diimpor dari luar negeri. Salah satu jenis produksi kimia yang dibutuhkan adalah furfural, dimana aplikasi penggunaan furfural adalah pada industri cat dan pernis, produk sintetis organik, plastik, resin, serat sintetik, pertanian, dan selektif disolvent (www.wikipedia//furfural.com). Furfural dapat dibuat dari bahan baku yang mengandung pentosan dengan kadar tinggi, diantaranya dapat diperoleh dari tongkol jagung, kulit gandum, kulit kapas, atau kulit padi.

selatan. Dari seluruh perkebunan kapas di Indonesia (Statistik perusahaan perkebunan, 2005).

Furfural memiliki aplikasi yang cukup luas, dalam beberapa industri dan dapat disintesis menjadi turunan-turunannya seperti : furfuril alkohol, furan, dan lain-lain. Kebutuhan furfural dan turunannya didalam negeri tidak terlalu besar namun jumlahnya terus meningkat, dan kebutuhan furfural di Indonesia tersebut sebagian besar diimport dari China. Data kebutuhan furfural di Indonesia dari tahun 1997 sampai 2006 dapat dilihat pada tabel 1.1 berikut ini:

Tabel 1.1 Data kebutuhan furfural di Indonesia.

Tahun Kebutuhan furfural (kg)

1997 139.068,00 1998 116.668,00 1999 211.387,00 2000 365.005,00 2001 308.335,00 2002 335.568,00 2006 940.129,00 Sumber : Biro Pusat Statistik Perdagangan Luar Negeri Indonesia, Import, 2007.

1.2 Perumusan Masalah

Belum adanya pabrik furfural di Indonesia yang menyebabkan Indonesia harus mengimpor furfural dari luar negeri sehingga dirasa perlu melakukan studi pra rancangan pabrik pembuatan furfural dari kulit kapas sebagai usaha untuk mengetahui kelayakan pembangunan pabrik furfural di Indonesia.

1.3 Tujuan Rancangan

FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Sejarah dan Perkembangan

Furfural pertama kali diisolasi tahun 1832 oleh ilmuwan kimia jerman bernama Johan Dobreiner dalam jumlah yang sangat sedikit dari hasil samping sintesis asam formit. Asam formit tersebut diprodulsi dari semut. Kemudian pada tahun 1840 seorang kimiawan skotlandia John Stenhouse menemukan senyawa kimia yang sama dari destilasi beberapa tanaman meliputi jagung, gandum, sekam padi menggunakan asam sulfat. Kemudian dia memutuskan untuk memberikan rumus empiris senyawa tersebut, yaitu: C5H4O2.

Dan pada tahun 1901 kimiawan jerman Carl Harris menemukan rumus struktur furfural (“http:en.wikipedia.org/wiki/Furfural”, 2009). Furfural merupakan cairan yang dapat diproduksi dari limbah biomassa pertanian yang mengandung pentosa. Dimana gula aldosanya mengandung formasi cincin kecil yang terdiri dari 5 rantai karbon yang terdapat dalam selulosa pada beberapa tumbuhan, seperti jagung, kapas, ampas tebu, sekam gandum, dan sekam padi (David Tin Win, 2005).

Tabel 2.1 Persentasi kandungan furfural pada beberapa tanaman

Jenis tanaman Pentosan Kandungan Furfural

Biji zaitun 21-23 5-6

kulit kapas 20,1 12,8

Sekam Padi 16,9 9,8

Kulit kacang 24 7-8

Kulit coklat 15,4 9

Kulit bunga matahari 23-25 6-7

(Sumber: Al-Showiman, 1998)

yang kurang larut dalam air namun larut dalam alkohol, eter, dan benzena. Gambar 2.1 menunjukkan struktur molekul dari furfural.

Gambar 2.1 Struktur molekul Furfural (Witono, 2005).

2.2 Kegunaan Furfural

Furfural memiliki banyak kegunaan, diantaranya:

1. Sebagai pelarut dalam proses pemurnian minyak pelumas.

2. Sebagai pelarut untuk industri nitroselulosa, selulosa asetat, dan pewarna sepatu.

3. Sebagai bahan baku insektisida, herbisida, dan fungisida.

4. Sebagai bahan baku sintesis untuk senyawa turunan seperti tetrahidrofuran, furfuril alkohol, dan asam furoic.

2.3 Sifat-sifat Bahan 2.3.1 Furfural (C5H4O2)

1. Berat molekul : 96,09 2. Titik lebur : -36,50C 3. Titik didih : 161,70C

4. Titik kritis : 6700K pada tekanan 55 bar 5. Titik nyala : 62 0C

6. Densitas : 1,12 x 103 gr/cm3 7. Viskositas : 8,949 Mp 8. Spesifik gravitas : 1,00

2.3.2 Asam Sulfat

1. Berat molekul : 98,08 2. Titik lebur : 10,360C 3. Titik didih : 3300C 4. Densitas (cair) : 1,841 gr/cm3 5. Viskositas (pada 300C ) : 15,7 cp 6. Kapasitas panas (fasa cair) : 1389 J/kmol 7. Dapat larut dalam etil alkohol dan air. 8. Asam sulfat bersifat sangat korosif. (Perry, 1997, Weast, 1987)

2.3.3 Air (H2O)

1. Berat molekul : 18,015 2. Titik lebur : 00C 3. Titik didih : 1000C 4. Densitas (cair) : 0,917 gr/cm3 5. Viskositas : 8,949 Mp 6. Spesifik gravitas : 1,00

7. Kapasitas panas (fasa cair) : 75,291 J/kmol 8. Panas spesifik : 4,179 J/gr 0C (Perry, 1997, Weast, 1987)

2.3.4 Pentosa (C5H10O5)n n = 100 (Riegel’s, 1953)

1. Berat molekul : 150,13 2. Spesifik gravitas : 1,535 3. Titik lebur : 1530C

4. Kelarutan : 117 mg pada suhu 200C per 100 ml dalam air dingin 5. Wujud : kristal berbentuk cair

2.3.5 Toluena

1. Berat molekul : 92,14 2. Titik leleh : -950C 3. Titik didih : 110,60C 4. Densitas (cair) : 0,8669 gr/cm3 5. Viskositas (pada 200C) : 0,590 cp 6. Massa molar : 92,14 g/mol

7. Kelarutan dalam air : 0,47 g/l (pada 20-250C) (Perry, 1997, Weast, 1987)

2.4 Proses Pembuatan Furfural

Furfural dapat dibuat dari bahan-bahan yang mengandung pentosan. Produksi furfural secara komersil dapat berlangsung dalam siklus batch dan kontinu dengan katalis yang bersifat asam. Perbedaan utama dari kedua proses tersebut adalah:

Tabel 2.2 perbedaan proses batch dan kontiniu

Parameter Proses batch Proses kontinu

Umpan Bahan baku Bahan baku

Jumlah reaktor 1 2

Kondisi operasi Atmosferik, 128-160 RI: 1 atm, 70 0

C

RII: 68 atm, (200-300oC)

Produk samping sedikit Lebih sedikit

Konversi reaksi 50% RI: 90%

RII: 85% Waktu tinggal di reaktor Lama (5 jam) RI: 1 jam

Proses kontinu memiliki beberapa keunggulan dibandingkan proses batch, meskipun kondisi operasinya 68 atm dan suhu tinggi. Keunggulannya diantaranya adalah:

1. Waktu tinggal di reaktor relatif singkat sehingga nantinya terjadinya polimerisasi pentosa menghasilkan produk samping dapat dihindari. 2. Dengan waktu tinggal yang relatif singkat, maka volume reaktor yang

dibutuhkan lebih kecil dibanding proses batch.

3. Pada proses kontinu konversi pentosan menjadi furfural lebih besar dibanding proses batch, dimana konversi pentosan proses kontinu 85% sedangkan proses batch hanya 50%.

2.5 Seleksi Proses

Menurut David Tin Win (2005), proses batch membutuhkan biaya operasi yang tinggi dan membutuhkan steam yang cukup banyak, serta waktu tinggal yang cukup lama yaitu sekitar 5 jam dan hanya mampu menghasilkan konversi pentosan menjadi furfural sebesar 50%. Sedangkan proses kontiniu membutuhkan biaya produksi yang lebih sedikit, waktu tinggal yang singkat sekitar 0,5-100 detik, serta mampu menghasilkan konversi pentosan menjadi furfural sekitar 80-85%. Berdasarkan pertimbangan tersebut maka digunakan proses kontiniu.

2.6 Deskripsi Proses

Proses pembuatan furfural yang digunakan dalah proses kontiniu dengan urutan prosesnya meliputi: tahap perlakuan awal bahan baku, tahap hidrolisis dan tahap pemurnian atau pemisahan produk.

2.6.1 Tahap Perlakuan Awal terhadap Bahan Baku

terkandung di dalamnya (Karl J. Zeitsch, 1990). Pentosan yang terkandung dalam kulit kapas larut dalam asam sulfat. Keluaran dari mixer merupakan pentosan yang sudah larut, dan masih mengandung potongan-potongan kulit kapas. Kemudian dimasukkan ke dalam filter press untuk memisahkan potongan-potongan kulit kapas dari pentosan yang sudah larut dalam asam.

2.6.2 Tahap hidrolisis dan dehidrasi

Keluaran dari filter press kemudian dimasukkan ke dalam reactor. Reaksi hidrolisis dan reaksi dehidrasi terjadi pada reaktor yang berbeda. Dalam hal ini dipakai 2 buah reaktor, dimana pada reaktor I terjadi reaksi hidrolisis dan pada reaktor II terjadi reaksi dehidrasi dengan mekanisme reaksi sebagai berikut.

1. Hidrolisis pentosan menjadi pentosa.

( C5H8O4 )100 + 100 H2O H2SO4 100 C5H10O5 2. Dehidrasi pentosa menjadi furfural.

100 C5H10O5 H 2SO4 100 C5H4O2 + 300 H2O

Reaktor I memiliki kondisi operasi tekanan atmosferik dan temperatur 700C dengan waktu tinggal 1jam (Bernard, 1982). Sedangkan reaktor II memiliki kondisi operasi diatas tekanan atmosferik yaitu 1000 psi pada suhu 220oC dengan waktu tinggal antara 0,5-100 sekon (David J. Medeiros, 1985).

2.6.3 Tahap pemurnian ( Refining )

BAB III

NERACA MASSA

Kapasitas produksi : 1200 ton/tahun Operasi : 340 hari/tahun Basis perhitungan : 1 jam operasi

Satuan : kg (kilogram)

1. CUTTING MACHINE (C-112)

Tabel 3.1 Neraca Massa pada Cutting Machine

NO KOMPONEN Masuk (kg/jam) Keluar

(kg/jam)

Alur 1 Alur 2

Kulit kapas 1.423,826 1.423,826

Jumlah 1.423,826 1.423,826

2. MIXER PENGENCERAN (M-120)

Tabel 3.2 Neraca Massa pada Mixer

NO KOMPONEN Masuk (kg/jam)

Keluar (kg/jam)

Alur 3 Alur 4 Alur 5

1 Air 134,7432 74,229 208,9722

2 H2SO4 75,7930 - 75,7930

Jumlah 210,5362 74,229 284,7652

3. MIXER (M-110)

Tabel 3.3 Neraca Massa pada Mixer

NO KOMPONEN Masuk (kg/jam)

Keluar (kg/jam)

Alur 2 Alur 5 Alur 6

1 Kulit kapas 1.423,826 -

-2 Ampas kulit kapas - - 1137,6370

3 Air - 208,9722 208,9722

4 H2SO4 - 75,7930 75,7930

5 Pentosan - - 286,1890

Jumlah 1.423,826 284,7652 1708,5912

Jumlah 1708,5912 1708,5912

4. FILTER PRESS (H-120)

Tabel 3.4 Neraca Massa pada Filter Press

NO KOMPONEN Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

1. Ampas kulit kapas 1137,6370 1137,6370

-2. Air 208,9722 14,6281 194,3441

3. H2SO4 75,7930 5,3055 70,4875

4. Pentosan 286,1890 20,0332 266,1558

Jumlah 1708,5912 1177,60377 530,9874

5. REAKTOR I (R-210)

Tabel 3.5 Neraca Massa pada Reaktor-01

NO KOMPONEN Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 9

1. H2SO4 70,4875 70,4875

2. Air 194,3441 161,6796

3. Pentosan 266,1558 26,6156

4. Pentosa -- 272,2048

Jumlah 530,9874 530,9874

6. REAKTOR II (R-220)

Tabel 3.6 Neraca Massa pada Reaktor-02

NO KOMPONEN Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 11 Alur 12

1. H2SO4 70,4875 - 70,4875

2. Air 161,6796 6881,6574 7126,6316

3. Pentosan 26,6156 - 26,6156

4. Pentosa 272,2048 - 40,8307

5. Furfural - - 148,0794

Jumlah 530,9874 6881,6574 7412,6449

7. KOLOM EKSTRAKSI (T-310)

Tabel 3.8 Neraca Massa pada Ekstraksi

NO KOMPONEN Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13 Alur 14

1. H2SO4 70,4875 - 70,4875

-2. Air 7126,6316 218,2413 7344,8730

-3. Pentosan 26,6156 - 26,6156

-4. Pentosa 40,8307 - 40,8307

-5. Furfural 148,0794 - 1,0206 147,0588

6. Toluena - 14331,1808 - 14331,1808

Jumlah 7412,6449 14549,4221 7483,8274 14478,2396

Jumlah 21962,0670 21962,0670

8. VAPORIZER (E-510)

Tabel 3.9 Neraca Massa pada Vaporizer

NO KOMPONEN Masuk

(kg/jam)

Keluar (kg/jam)

Alur 13 Alur 17 Alur 18

1. H2SO4 70,4875 - 70,4875

2. Air 7344,8730 7219,5619 125,3111

3. Pentosan 26,6156 26,6156

-4. Pentosa 40,8307 40,8307

-5. Furfural 1,0206 1,0206

-Jumlah 7483,8274 7288,0287 195,7986

9. DESTILASI (D-410)

Tabel 3.10 Neraca Massa pada Destilasi

NO KOMPONEN Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

1. Toluena 14331,1808 14328,2396 2,9412

2. Furfural 147,0588 2,9412 144,117

Jumlah 14478,2396 14331,1808 147,0588

Jumlah 14478,2396 14478,2396

10.KONDENSOR (PADA DESTILASI)

Tabel 3.11 Neraca Massa pada Kondensor

Komponen

Masuk Keluar

Alur Vd Alur Ld Alur D

Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Toluena 203,2524 18699,2201 47,5107 4370,9805 155,7417 14328,2396

Furfural 0,0400 3,8384 0,0093 0,8972 0,0306 2,9412

Jumlah 203,2924 18703,0585 47,5200 4371,8777 155,7724 14331,1808

11.REBOILER (PADA DESTILASI)

Tabel 3.12 Neraca Massa pada Reboiler

Komponen

Masuk Keluar

Alur Lb Alur Vb Alur B

Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Toluena 203,2844 18702,1613 203,2524 18699,2201 0,0320 2,9412 Furfural 1,5412 147,9561 0,0400 3,8384 1,5012 144,1177

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : KJ/jam Temperatur basis : 25oC

4.1 Reaktor I ( R-210 )

Tabel 4.1 Neraca Panas Reaktor I ( R-210 )

Komponen Masuk (KJ/jam) Keluar (KJ/jam)

Umpan 8616,6417 -

Produk - 75879,1472

Panas Reaksi - 4369735,5544

Steam 4436998,0599 -

Total 4445614,7016 4445614,7016

4.2 Heater I ( E-221)

Tabel 4.2 Neraca Panas Heater I ( E-221)

Komponen Masuk (KJ/jam) Keluar (KJ/jam)

Umpan 75879,14718 -

Produk - 109603,2126

Steam 33724,06541 -

Total 109603,2126 109603,2126

4.3 Heater II ( E-224 )

Tabel 4.3 Neraca Panas Heater II ( E-224 )

Komponen Masuk (KJ/jam) Keluar (KJ/jam)

Umpan 143157,5444 -

Produk - 1861048,0770

Steam 1717890,5326 -

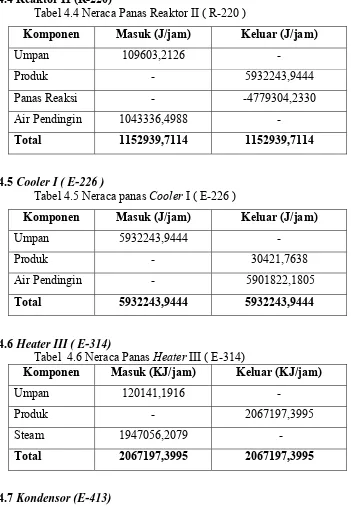

4.4 Reaktor II (R-220)

Tabel 4.4 Neraca Panas Reaktor II ( R-220 )

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 109603,2126 -

Produk - 5932243,9444

Panas Reaksi - -4779304,2330

Air Pendingin 1043336,4988 -

Total 1152939,7114 1152939,7114

4.5 Cooler I ( E-226 )

Tabel 4.5 Neraca panas Cooler I ( E-226 )

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 5932243,9444 -

Produk - 30421,7638

Air Pendingin - 5901822,1805

Total 5932243,9444 5932243,9444

4.6 Heater III ( E-314)

Tabel 4.6 Neraca Panas Heater III ( E-314)

Komponen Masuk (KJ/jam) Keluar (KJ/jam)

Umpan 120141,1916 -

Produk - 2067197,3995

Steam 1947056,2079 -

Total 2067197,3995 2067197,3995

4.7 Kondensor (E-413)

Tabel 4.7 Neraca Panas Kondensor (pada Destilasi)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 9445358,9476 -

Produk - 2327555,9848

Air Pendingin 7117802,9627

4.8 Reboiler ( E-411 )

Tabel 4.8 Neraca Panas Reboiler (E-411)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 9467798,2154 -

Produk - 13611392,6276

Steam 4143594,4122 -

Total 13611392,6276 13611392,6276

4.9 Vaporizer (E-510)

Tabel 4.9 Neraca Panas Vaporizer

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 763786,1063 -

Produk - 19680805,3788

Steam 18917019,2724 -

Total 19680805,3788 19680805,3788

4.10Cooler II ( E-416 )

Tabel 4.10 Neraca Panas Cooler II ( E-416 )

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 34651,8701 -

Produk - 1242,1871

Air Pendingin - 33409,6830

Total 34651,8701 34651,8701

4.11 Cooler III (E-417)

Tabel 4.11 Neraca Panas Cooler III (E-417)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 1783485,0677 -

Produk - 118899,0045

Air Pendingin - 1664586,0632

4.12 Cooler IV (E-513)

Tabel 4.12 Neraca Panas Cooler IV (E-513)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 130752,9568 -

Produk - 2390,6825

Air Pendingin - 128362,2743

BAB V

SPESIFIKASI PERALATAN

V.1 Tangki Penyimpanan H2SO4 (F-122)

Fungsi : tempat penyimpanan H2SO4 selama 30 hari Bentuk : silinder vertikal, alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA – 285 Grade. C

Kapasitas : 14,4253 m3 Jumlah : 1 unit Kondisi penyimpanan :

Temperatur : 30 °C Tekanan : 1 atm Kondisi Fisik :

Silinder

Diameter : 2,2257 m

Tinggi : 3,3386 m

Tebal : 1 3/4 in Tutup

Diameter : 2,2257 m Tinggi : 0,5564 m Tebal : 1 3/4 in

V.2 Tangki Penyimpanan Toluena (F-312)

Fungsi : Menyimpan Toluena untuk kebutuhan 7 hari Bentuk : silinder vertikal, alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 2821,9143 m3 Jumlah : 1 unit

Kondisi penyimpanan :

Silinder

Diameter : 12,9204 m

Tinggi : 19,3806 m

Tebal : 2 1/2 in Tutup

Diameter : 12,9204 m Tinggi : 3,2301 m Tebal : 2 1/2 in

V.3 Tangki Penyimpanan Furfural (F-610)

Fungsi : Menyimpan Furfural untuk kebutuhan 30 hari Bentuk : silinder vertikal, alas datar dan tutup ellipsoidal Bahan konstruksi : Low alloy steel SA- 387

Kapasitas : 115,7607 m3 Jumlah : 1 unit Temperatur : 30 °C Tekanan : 1 atm Silinder

Diameter : 4,4560 m

Tinggi : 6,6840 m

Tebal : 2 3/4 in Tutup

Diameter : 4,4560 m Tinggi : 1,1140 m Tebal : 1 3/4 in

V.4 Cutting Machine (C-112)

Fungsi : Mengecilkan ukuran kulit kapas Jenis : Rotary Knife

Bahan Konstruksi : Baja karbon Jumlah : 1 unit

V. 5 Screw Conveyor (J-113)

Fungsi : transportasi kulit kapas ke cuttingMachine (C-112) Bahan konstruksi : Baja karbon

Jumlah : 1 unit Daya motor : 0,25 Hp

V. 6 Screw Conveyor (J-113)

Fungsi : transportasi campuran kulit kapas kulit kapas dan asam sulfat dari Mixer (M-110) menuju Filter Press (H-130) Bahan konstruksi : carbon steel

Jumlah : 1 unit Daya motor : 0,125 Hp

V. 7 Bucket Elevator (J-111)

Fungsi : transportasi kulit kapas dari Cutting machine (C-112) menuju mixer (M-110)

Bahan konstruksi : Baja karbon Jumlah : 1 unit Daya motor : 0,5 Hp

V.8 Tangki pengenceran H2SO4

Fungsi : Untuk mengencerkan H2SO4 dari 36 % menjadi 26,6%. Bahan konstruksi : Carbon steel, SA – 285 Grade. C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jumlah : 1 buah

Kapasitas : 0,2826 m3 Kondisi penyimpanan :

Tinggi : 0,5364 m Tebal : 1 1/2 in Tutup

Diameter : 0,5646 m Tinggi : 0,1411 m Tebal : 1 1/2 in

Pengaduk

Jenis pengaduk : turbin daun enam datar Jumlah baffle : 4 buah

Diameter impeller : 0,1882 m Daya motor : 0,125 Hp

V.9 Tangki pencampur H2SO4 dan Kulit kapas (M-110)

Fungsi : Untuk mencampur H2SO4 dan kulit kapas untuk kebutuhan 1 jam

Bahan konstruksi : Carbon Steel SA-283 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jumlah : 1 buah

Kapasitas : 5,0822 m3 Kondisi penyimpanan :

Temperatur : 30 °C Tekanan : 1 atm Kondisi fisik :

Silinder

Diameter : 1,4793 m

Tinggi : 1,4053 m

Tebal : 1 1/4 in Tutup

Pengaduk

Jenis pengaduk : turbin daun enam datar Jumlah baffle : 4 buah

Diameter impeller : 0,5240 m Daya motor : 0,25 Hp

V.10 Filter Press (H-130)

Fungsi : Untuk memisahkan kulit kapas dari larutannya Bahan konstruksi : Carbon Steel, SA-36

Bentuk : Plate and Frame Filter Press

Jumlah : 1 buah

Bahan media filter : kanvas Luas efektif penyaringan : 10,8619 m2

Jumlah Plate : 12

Jumlah frame : 12

V.11 Reaktor I (R –210)

Fungsi : Tempat terjadinya reaksi hidrolisa Pentosan menjadi Pentosa

Jenis : Mixed Flow Reactor

Bentuk : silinder tegak, tutup dan alas elipsoidal Bahan konstruksi : Cabon Steel SA-203, grade A

Kapasitas : 367,9725 m3 Jumlah : 1 unit Kondisi operasi : Temperatur masuk : 30 °C Temperatur keluar : 70 °C Tekanan operasi : 1 atm Kondisi Fisik :

Silinder

Tutup

Diameter : 5,5114 m

Tinggi : 1,3779 m

Tebal : 1,125 in

Pengaduk

Jenis pengaduk : turbin impeller daun enam Jumlah baffle : 2 buah

Diameter impeller : 2,0552 m Daya motor : 214 hp

Jaket Pemanas

Diameter : 6,2227 m Tebal Jaket : 1,5 in

V.12 Reaktor II (R –220)

Fungsi : Tempat terjadinya reaksi dehidrasi pentosa menjadi furfural

Jenis : Plug flow reactor

Bentuk : Silinder vertikal dengan alas dan tutup datar Bahan konstruksi : Cabon Steel SA-203, grade A

Kapasitas : 23,1633 m3 Jumlah : 1 unit Kondisi operasi : Temperatur masuk : 90 °C Temperatur keluar : 220 °C

Tekanan operasi : 1000 psi = 68,046 atm Kondisi Fisik :

Kondisi fisik Pipa

- Tebal : 1,125 in Shell

- Diameter : 2,8882 m - Panjang : 8 m - Tebal : 1,125 in Jaket Pemanas

Diameter : 3,199m Tebal Jaket : 3 in

V.13 Ekstraktor (T-310)

Fungsi : tempat terjadi ekstraksi furfural Jenis : stirred tank

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 4 unit

Bahan konstruksi : cabon steel SA-299 Kapasitas : 29,0333 m³

Kondisi operasi : Temperatur : 30°C

Tekanan : 1 atm

Ukuran :

Silinder

Diameter : 3,4298 m Tinggi : 4,57310 m Tebal : 1,5 in Tutup

Diameter : 3,4298 m Tinggi : 0,8575 m Tebal : ¾ in

Diameter impeler : 1,1433 m Daya motor : 3 hp

V.14 DESTILASI (D-410)

Fungsi : memisahkan furfural dari toluena. Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : baja karbon SA-283 grade C

Jumlah : 1 unit Kondisi operasi:

Temperatur : 111,032°C Tekanan : 1 atm Kondisi Fisik :

- Silinder

Diameter : 0,9452 m Tinggi : 4,8 m Tebal : 1/4 in - Tutup

Diameter : 0,9452 m Tinggi : 0,24 m Tebal : 1/4 in - Piring:

Jumlah : 12

Diameter lubang : 4,5 mm Jarak piring : 0,4 m Jarak antar lubang : 12 mm

V.15 Heater 1 (E-224)

Fungsi : menaikkan temperatur air proses sebelum masuk ke Reaktor II

Panjang shell : 20 ft Diameter shell : 2,067 in Diameter tube : 1,38 in jumlah hairpin : 3 hairpin

V.16 Heater 2 (E-222)

Fungsi : menaikkan temperatur larutan sebelum masuk ke Reaktor II

Jenis : Double Pipe Heat Exchanger Dipakai : Pipa 2 1 1/4 in IPS

Jumlah : 1 unit

Panjang shell : 5 ft Diameter shell : 2,067 in Diameter tube : 1,38 in jumlah hairpin : 1 hairpin

V.17 Heater 3(E-314)

Fungsi : menaikkan temperatur larutan sebelum masuk ke Destilasi

Jenis : Double Pipe Heat Exchanger Dipakai : Pipa 3 2 in IPS, 20 ft

Jumlah : 1 unit

Panjang shell : 20 ft Diameter shell : 3,068 in Diameter tube : 2,067 in jumlah hairpin : 4 hairpin

V.18 Reboiler (E-411)

Fungsi : menaikkan temperatur campuran furfural dan toluena sebelum dimasukkan kembali ke kolom destilasi.

Pitch (PT) : 1in. triangular pitch Diameter tube : 3/4 in

Jenis tube : 18 BWG

Jumlah tube : 178 Panjang tube : 6 ft Baffle space : 5 in

V.19 Vaporizer (D-510)

Fungsi : menaikkan temperatur campuran dan menguapkan komponen campuran sehingga yang tertinggal asam sulfat.

Jenis : 1-2 Shell and Tube Exchanger

Jumlah : 1 unit

Diameter shell : 17,25 in

Pitch (PT) : 1 1/4 in triangular pitch Diameter tube : 1 in

Jenis tube : 18 BWG

Jumlah tube : 140 Panjang tube : 15 ft

V.20 Kondensor (E-413)

Fungsi : mengubah fasa uap campuran furfural dan toluena menjadi fasa cair

Jenis : 1-2 Shell and Tube Exchanger

Jumlah : 1 unit

Diameter shell : 33 in

Pitch (PT) : 1 1/4 in triangular pitch Diameter tube : 1 in

Jenis tube : 18 BWG

Jumlah tube : 486

V.21 Cooler 1 (E-226)

Fungsi : menurunkan temperatur larutan sebelum masuk ke ekstraksi.

Jenis : 1-2 Shell and Tube Exchanger

Jumlah : 1 unit

Diameter shell : 25 in

Pitch (PT) : 1 1/4 in triangular pitch Diameter tube : 1 in

Jenis tube : 18 BWG

Jumlah tube : 256 Panjang tube : 6 ft

V.22 Cooler 2 (E-513)

Fungsi : menurunkan temperatur asam sulfat. Jenis : Double Pipe Heat Exchanger Dipakai : Pipa 2 1 1/4 in IPS

Jumlah : 1 unit

Panjang shell : 10 ft Diameter shell : 2,067 in Diameter tube : 1,38 in jumlah hairpin : 3 hairpin

V.23 Cooler 3(E-416)

Fungsi : menurunkan suhu furfural sebelum masuk ke tangki penyimpanan.

Jenis : Double Pipe Heat Exchanger Dipakai : Pipa 2 1 1/4 in IPS

Jumlah : 1 unit

V.24 Cooler 4(E-417)

Fungsi : menurunkan temperatur toluena sebelum dimasukkan kembali ke tangki penyimpanan.

Jenis : 1-2 Shell and Tube Exchanger

Jumlah : 1 unit

Diameter shell : 15,25 in

Pitch (PT) : 1 in square pitch Diameter tube : 3/4 in

Jenis tube : 18 BWG

Jumlah tube : 122 Panjang tube : 6 ft

V.25 Ekspander 1 (JE-225)

Fungsi : menurunkan tekanan larutan sebelum didinginkan pada cooler (E-226).

Jenis : Centrifugal Expander

Daya : 6,2015 hp

V.26 Ekspander 2 (JE-227)

Fungsi : menurunkan tekanan larutan sebelum dimasukkan ke ekstraktor.

Jenis : Centrifugal Expander

Daya : 9,2092 hp

V.27 Pompa (P-114)

Fungsi : memompa asam sulfat dari Mixer (M-120) ke Mixer (M-110)

Jenis : Positive displament (Rotary Pump) Bahan konstruksi : commercial steel

V.28 Pompa (P-121)

Fungsi : memompa asam sulfat dari tangki asam sulfat ke Mixer (M-120)

Jenis : Positive displament (Rotary Pump) Bahan konstruksi : commercial steel

Daya motor : 0,25 Hp Jumlah : 1 unit

V.29 Pompa (P-132)

Fungsi : memompa campuran dari Filter Press (H-130) ke Reaktor I (R-210)

Jenis : Positive displament (Rotary Pump) Bahan konstruksi : commercial steel

Daya motor : 0,25 Hp Jumlah : 1 unit

V.30 Pompa (P-211)

Fungsi : memompa campuran dari Reaktor I (R-210) ke Heater (E-221)

Jenis : Positive displament (Rotary Pump) Bahan konstruksi : commercial steel

Daya motor : 0,25 Hp Jumlah : 1 unit

V.31 Pompa (P-222)

Fungsi : memompa campuran dari Heater (E-221) ke Reaktor II ( R-220) Jenis : pompa sentrifugal

V.32 Pompa (P– 223)

Fungsi : memompa air proses dari Heater (E-224) ke Reaktor II ( R-220)

Jenis : Pompa sentrifugal Bahan konstruksi : commercial steel Daya motor : 23 Hp

Jumlah : 1 unit

V.33 Pompa (P-311)

Fungsi : memompa campuran dari tangki Penyimpanan Tolueana (F-312) ke Ekstraktor ( T-310)

Jenis : pompa sentrifugal Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.34 Pompa (P-313)

Fungsi : memompa campuran dari Ekstraktor ( T-310) ke Heater (E-314)

Jenis : pompa sentrifugal Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.35 Pompa (P-315)

Fungsi : memompa campuran dari Heater (E-314) ke Destilasi (D-410)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

V.36 Pompa (P-412)

Fungsi : memompa campuran dari Destilasi (D-410) ke Cooler (E-415) Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.37 Pompa (P-415)

Fungsi : memompa kondensat dari Tangki penampung kondensat (T- 414) ke Cooler (D-417)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.38 Pompa (P-418)

Fungsi : memompa Toluena dari Cooler (E-417) ke tangki toluena (F-312) Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.39 Pompa (P-511)

Fungsi : memompa campuran dari kolom Ekstraksi (T-310) ke Vaporizer (D-510) Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

V.40 Pompa (P-512)

Fungsi : memompa Asam sulfat dari Vaporizer (E-510) ke Cooler (E-513)

Jenis : pompa sentrifugal

Bahan konstruksi : Stainless Steel Daya motor : 0,125 Hp Jumlah : 1 unit

V.41 Pompa (P-514)

Fungsi : memompa Asam sulfat dari Cooler (E-513) ke Tangki asam sulfat (F-122) Jenis : pompa sentrifugal

Bahan konstruksi : Stainless Steel Daya motor : 0,125 Hp Jumlah : 1 unit

V.42 Pompa (P-611)

Fungsi : memompa furfural dari kolom Cooler (E-415) ke Tangki penyimpanan (F-610)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Daya motor : 0,25 Hp

Jumlah : 1 unit

V.43 Tangki Penampung destilat sesudah kondensor

Fungsi : Untuk menampung kondensat keluaran kondensor Bentuk : Tangki silinder vertikal dengan alas datar dan tutup

ellipsoidal

Bahan : Carbon steel, SA – 285 Grade C

Jumlah : 1 unit

Kondisi fisik :

Silinder

Diameter : 2,5806 m Tinggi : 3,8709 m Tebal : 2 in

Tutup

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry & Green, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Peters et.al., 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control) (Perry & Green, 1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters et.al., 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan furfural dari kulit kapas adalah sebagai keamanan operasi pabrik yang mencakup :

Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

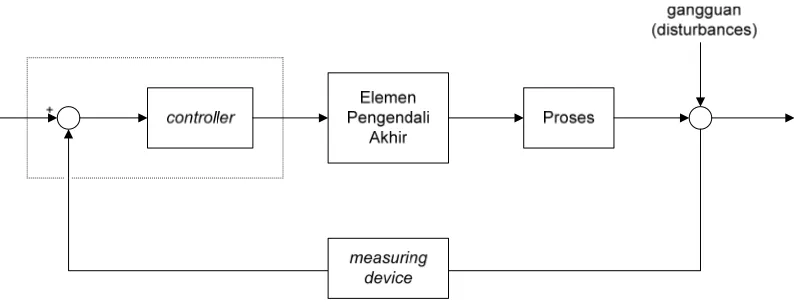

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

[image:54.595.121.518.212.364.2]Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

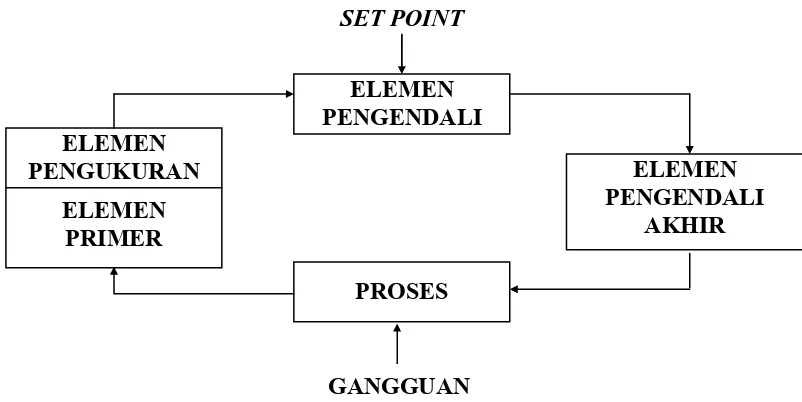

Gambar 6.2 Sebuah Loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Pada dasarnya sistem pengendalian terdiri dari (Considine, 1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

Sensor untuk aliran atau flow, yaitu orifice meter, nozzle dll.

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI

AKHIR

GANGGUAN

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smart menggunakan microprocessor electronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu:

Positioner yang berfungsi untuk mengatur posisi actuator.

ActuatorValve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuatorvalve berdasarkan prinsip kerjanya yaitu : a. Actuatorspring/per.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan dalam pabrik pembuatan bioetanol dari tandan kosong kelapa sawit adalah :

1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

Temperature Indicator Controller (TIC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

Level Indicator Contoller (LIC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Pressure Indicator Controller (PIC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian (Kallen, 1961).

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain biayanya relatif lebih murah, pengaturan sistem pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali feedback ini berupa pneumatic signal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang digunakan pada perancangan ini, yaitu :

1. Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas.

2. Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

Gambar 6.3 Instrumentasi Pada Alat

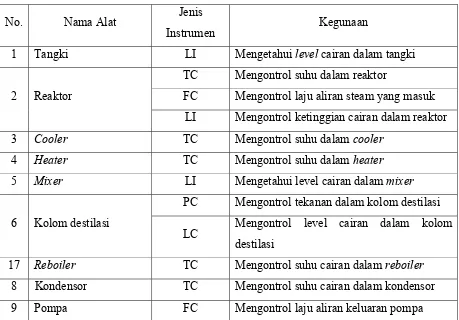

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra-rancangan Pabrik Pembuatan Furfural dari Kulit Kapas

No. Nama Alat Jenis

Instrumen Kegunaan

1 Tangki LI Mengetahui level cairan dalam tangki

2 Reaktor

TC Mengontrol suhu dalam reaktor

FC Mengontrol laju aliran steam yang masuk LI Mengontrol ketinggian cairan dalam reaktor 3 Cooler TC Mengontrol suhu dalam cooler

4 Heater TC Mengontrol suhu dalam heater 5 Mixer LI Mengetahui level cairan dalam mixer

6 Kolom destilasi

PC Mengontrol tekanan dalam kolom destilasi LC Mengontrol level cairan dalam kolom

destilasi

[image:59.595.103.562.433.753.2]6.2 Keselamatan Kerja

Aktivitas masyarakat umumnya berhubungan dengan resiko yang dapat mengakibatkan kerugian pada badan atau usaha. Karena itu usaha-usaha keselamatan merupakan tugas sehari-hari yang harus dilakukan oleh seluruh karyawan. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Perusahaan yang lebih besar memiliki divisi keselamatan tersendiri. Divisi tersebut mempunyai tugas memberikan penyuluhan, pendidikan, petunjuk-petunjuk, dan pengaturan agar kegiatan kerja sehari-hari berlangsung aman dan bahaya-bahaya yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat dihindarkan (Bernasconi, 1995).

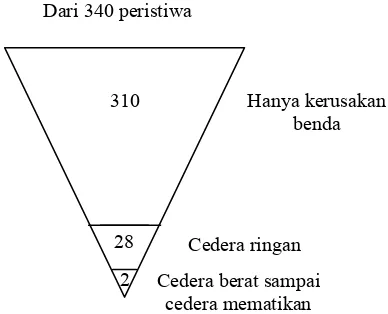

[image:60.595.225.419.520.677.2]Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal (Bernasconi, 1995).

Gambar 6.4 Tingkat Kerusakan Di Suatu Pabrik Dari 340 peristiwa

28 2

310 Hanya kerusakan benda

Cedera ringan Cedera berat sampai

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamtan kerja dapat memancing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran

Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan

Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan-tindakan yang tidak memperhatikan keselamatan akan mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat diupayakan sebelum bahaya tersebut terjadi.

Berikut ini upaya-upaya pencegahan terhadap bahaya-bahaya yang mungkin terjadi pada pra – rancangan pabrik pembuatan etanol dapat dilakukan dengan cara : 1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

Pakaian pelindung

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup (Bernasconi, 1995).

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat

4. Pencegahan terhadap bahaya listrik

Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan (Bernasconi, 1995).

5. Menerapkan nilai-nilai disiplin bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/shock dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

a. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

b. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu (Bernasconi, 1995) :

Instalasi pemadam dengan air

sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan bioetanol adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. adapun kebutuhan uap dan kondensat bekasnya pada pabrik pembuatan furfural adalah:

Tabel 7.1 Kebutuhan Uap dan Kondensat PanasSebagai Media Pemanas

Nama Alat Jumlah uap (kg/jam) Nama Alat Jumlah uap (kg/jam)

Reaktor II (R-220) 575,8881 Reaktor I (R-210) 78,3583 Heater (E-314) 1074,7123 Heater (E-221) 3991,5390 Reboiler (E-411) 2287,1305 Heater (E-224) 10309,4186

Vaporizer (E-510) 10441,5848

Total 14.379,3158 Total 14.379,3158

Ditentukan faktor keamanan sebesar 20 % . Maka kebutuhan uap adalah: Total kebutuhan uap = 1,2 x 14.379,3158 kg/jam = 17.255,1789 kg/jam.

Kondensat yang digunakan kembali = 80% x 17.255,1789 kg/jam = 13.804,1431 kg/jam

Kebutuhan tambahan untuk ketel uap= 20% × 17.255,1789 kg/jam = 3.451,0358 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan furfural adalah sebagai berikut:

1. Kebutuhan air untuk ketel

Air untuk umpan ketel uap = 3.451,0358 kg/jam 2. Kebutuhan air pendingin 50C

Kebutuhan air pendingin (50C) adalah sebagai berikut: Tabel 7.2 Kebutuhan Air Pendingin (50C)

Nama Alat Jumlah Air Pendingin (kg/jam)

Cooler (E-226) 46951,6482

Cooler (E-416) 265,7890

Cooler (E-417) 13242,5303

Cooler (E-513) 1021,1796

Total 61481,1472

Kaebutuhan air pendingin 50C pada keseluruhan pabrik furfural adalah 61481,1472 kg/jam. Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown. (Perry, 1997)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1997)