PRA RANCANGAN PABRIK

PEMBUATAN MINYAK NILAM DENGAN KAPASITAS

PRODUKSI 900 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

SUKI RUCI PUJIATI

NIM : 025201023

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN MINYAK NILAM DENGAN KAPASITAS

PRODUKSI 900 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

SUKI RUCI PUJIATI NIM : 025201023 Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Rosdanelli HSB, MT. Dr. Ir. Iriany, Msi. NIP : 132 096 129 NIP : 131 882 286 Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. Rosdanelli HSB, MT. Dr.Eng.Ir. Irvan, MSi. Maya Sarah, ST, MT. NIP : 132 096 129 NIP : 132 126 842 NIP : 132 282 134

Mengetahui, Kordinator Tugas Akhir

Dr.Eng.Ir. Irvan, MSi. NIP : 132 126 842

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kepada Allah SWT karena atas kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Pra-Rancangan Pabrik Pembuatan Ninyak Nilam dengan Kapasitas Produksi 900 ton/tahun .”

Tugas akhir disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Program Studi Teknologi Kimia Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Untuk itu, penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Rosdanelli HSB, MT sebagai dosen pembimbing I serta dosen penguji I yang telah membimbing, memberi masukan dan arahan, kritik, dan saran selama menyelesaikan tugas akhir.

2. Ibu Dr.Ir. Iriany, Msi sebagai dosen pembimbing II yang telah membimbing dan memberi masukan selama menyelesaikan tugas akhir.

3. Bapak Dr. Eng. Ir. Irvan, MSi sebagai koordinator tugas akhir Departemen Teknik Kimia, Fakultas Teknik, USU serta sebagai dosen penguji II yang telah memberikan kritik, saran, dan masukan untuk perbaikan tugas akhir.

4. Ibu Maya Sarah, ST, MT sebagai dosen pembimbing III yang telah memberikan kritik, saran, dan masukan untuk perbaikan tugas akhir.

5. Bapak Ir. Indra Surya, MSc, sebagai ketua Departemen Teknik Kimia Fakultas Teknik USU.

8. Rekan-rekan stambuk 2002 seperti Amanda, Henriquest, Aulia, Reza, Eka yang telah membantu dan memberikan semangat kepada penulis.

9. Seluruh Staff pengajar dan pegawai pada Departemen Teknik Kimia, Fakultas Teknik USU.

10.Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum namanya.

Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua. Semoga karya ini dapat bermanfaat bagi pembacanya terutama mahasiswa/i.

Medan, 27 Desember 2007

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... viii

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra – Rancangan Pabrik ... I-3 1.4 Batasan Masalah ... I-4 1.5 Manfaat Pra – Rancangan Pabrik ... I-4 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Tanaman Nilam ... II-1 2.2 Minyak Nilam ... II-3 2.3 Kegunaan Minyak Nilam ... II-8 2.4 Metode Pemisahan Minyak Nilam ... II-8 2.5 Pemilihan Proses Penyulingan ... II-10 2.6 Deskripsi Proses ... II-11 BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI ALAT ... V-1 BAB VI INSTRUMEN DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-6 BAB VII UTILITAS ... VII-1

7.5 Kebutuhan Bahan Bakar ... VII-9 7.6 Unit Pengolahan Limbah ... VII-12 7.7 Spesifikasi Peralatan Utilitas ... VII-12 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII -5 8.3 Perincian Luas Tanah ... VIII -6 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Pengertian Organisasi dan manajemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-1 9.3 Bentuk Struktur Organisasi ... IX-2 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-4 9.5 Tenaga Kerja dan Jam Kerja ... IX-6 9.6 Kesejahteraan Tenaga Kerja ... IX-8 BAB X ANALISA EKONOMI ... X-1

DAFTAR TABEL

DAFTAR GAMBAR

INTISARI

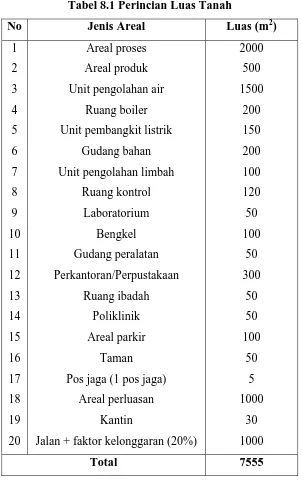

Nilam merupakan termasuk tanaman yang mudah tumbuh seperti tanaman herba lainnya yang dapat dimanfaatkan, seperti dalam industri minyak wangi, pewangi kertas tisu, campuran detergent pencuci pakaian, dan pewangi ruangan. Proses pembuatan minyak nilam meliputi dua tahap yaitu tahap ekstraksi, dan pemisahan dengan menggunakan flash drum. Produk sisa dari proses ini adalah ampas daun nilam yang masih bisa dijadikan pupuk kompos.

Minyak Nilam diproduksi 900 ton/tahun dengan 300 hari kerja dalam satu tahun. Lokasi pabrik direncanakan di Lhok Sukon, Nanggroe Aceh Darussalam, dengan luas areal 7.555 m2, tenaga kerja yang dibutuhkan berjumlah 80 orang dengan bentuk badan usaha terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Minyak Nilam sebagai berikut : -Total modal investasi : Rp 333.812.130.201,-

- Biaya produksi : Rp 546.499.102.212,- - Hasil penjualan per tahun : Rp. 715.087.295.352,- - Laba bersih : Rp 118.037.985.198,- - Profit Margin : 23,58 %

- Break even point (BEP) : 17,60 % - Return of Investment : 35,36 %

- Pay Out Time : 1,87 tahun - Internal Rate of Return : 43,80 %

INTISARI

Nilam merupakan termasuk tanaman yang mudah tumbuh seperti tanaman herba lainnya yang dapat dimanfaatkan, seperti dalam industri minyak wangi, pewangi kertas tisu, campuran detergent pencuci pakaian, dan pewangi ruangan. Proses pembuatan minyak nilam meliputi dua tahap yaitu tahap ekstraksi, dan pemisahan dengan menggunakan flash drum. Produk sisa dari proses ini adalah ampas daun nilam yang masih bisa dijadikan pupuk kompos.

Minyak Nilam diproduksi 900 ton/tahun dengan 300 hari kerja dalam satu tahun. Lokasi pabrik direncanakan di Lhok Sukon, Nanggroe Aceh Darussalam, dengan luas areal 7.555 m2, tenaga kerja yang dibutuhkan berjumlah 80 orang dengan bentuk badan usaha terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Minyak Nilam sebagai berikut : -Total modal investasi : Rp 333.812.130.201,-

- Biaya produksi : Rp 546.499.102.212,- - Hasil penjualan per tahun : Rp. 715.087.295.352,- - Laba bersih : Rp 118.037.985.198,- - Profit Margin : 23,58 %

- Break even point (BEP) : 17,60 % - Return of Investment : 35,36 %

- Pay Out Time : 1,87 tahun - Internal Rate of Return : 43,80 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Minyak nilam tergolong dalam minyak atsiri dengan komponen utamanya adalah patchoulol. Daun dan bunga nilam mengandung minyak nilam, tetapi orang biasanya mendapatkan minyak nilam dari penyulingan uap terhadap daun keringnya. Minyak ini banyak digunakan dalam industri minyak wangi, karena sifat aromanya yang kuat. Minyak nilam ini juga digunakan sebagai pewangi kertas tisu, campuran detergent pencuci pakaian, dan pewangi ruangan. Sepertiga produk minyak wangi dunia memakai minyak nilam, sehingga kebutuhan minyak nilam terus meningkat. Fungsi minyak nilam yang lain adalah sebagai bahan utama pengusir serangga perusak pakaian. Aroma minyak nilam dianggap mewah menurut persepsi orang Eropa, tetapi orang sepakat bahwa aromanya bersifat menenangkan. (www.wikipediaIndonesia-Nilam. )

Negara Indonesia pada saat ini menitik beratkan pembangunan dalam bidang perekonomian dengan memperioritaskan pada sektor industri dan pertanian. Perencanaan pembangunan nasional akan diarahkan pada penguatan struktur industri yang didukung dengan kemampuan teknologi semakin tinggi yang dapat

meningkatkan kemakmuran dan pendapatan serta mewujudkan masyarakat yang sejahtera. Pada dasarnya pembangunan di sektor industri bertujuan untuk meningkatkan kemandirian perekonomian nasional. Selain itu manfaat langsung dari pembangunan industri memberikan lapangan pekerjaan untuk masyarakat Indonesia dan mendorong berkembangnya kegiatan pada berbagai sektor pembangunan lainnya.

Produk minyak atsiri dunia yang didominasi Indonesia meliputi minyak serai wangi, minyak daun cengkeh, dan kenanga. Minyak atsiri ini merupakan komoditi nonmigas yang sangat digemari oleh mancanegara.

Pohon nilam adalah tanaman penghasil minyak atsiri yang bernilai ekonomi tinggi, sehingga menjadi alternatife untuk meningkatkan ekspor nonmigas. Hal ini terbukti minyak nilam telah tercatat sebagai penyumbang terbesar devisa Negara dibanding minyak atsiri lainnya. Untuk memenuhi kebutuhan ekspor minyak nilam

maka akan didirikan pabrik minyak nilam di wilayah Sumatera.

Volume ekspor minyak nilam periode 1995 – 1998 mencapai 800 – 1500 ton, dengan nilai devisa US $ 18 – 53 juta. Sementara data terbaru menyebutkan, nilai devisa dari ekspor minyak nilam sebesar US $ 33 juta. Indonesia memasok lebih dari 90% kebutuhan minyak nilam dunia, dimana 50% dari total devisa ekspor minyak atsiri didominasi minyak nilam. Sebelum diekspor, minyak nilam biasanya ditampung oleh agen eksportir. Harga minyak nilam di pasaran lokal (di tingkat agen eksportir) berkisar Rp. 200.000,- − Rp.250.000,- per kg. Negara tujuan ekspornya meliputi Singapura, India, Amerika Serikat, Inggris, Belanda, Perancis, Jerman, Swiss, dan Spanyol. Minyak nilam Indonesia sangat digemari pasar Amerika dan Eropa. Terutama digunakan untuk bahan baku industri pembuatan minyak wangi (sebagai pengikat bau atau fixative perfume), kosmetik, dan lain – lain.

Tabel 1.1 Negara Penyimpan Utama Nilam Indonesia Negara Volume Tahun 2001

(Ton)

Volume Tahun 2002 (Ton)

Singapura Perancis Amerika Serikat

Spanyol India Inggris

Swiss Jerman

415 197 196 35 78 83 123

25

418 244 165 156 81 75 65 33

(Mangun, 2005)

Indonesia mempunyai andil dalam perdagangan minyak nilam dunia yang mampu mencapai angka lebih dari 70% dari total keperluan dunia. Selebihnya dipasok negara produsen lain. Meskipun mampu tampil pada peringkat paling atas sebagai Negara produsen dan eksportir minyak nilam dunia, tetapi sampai saat ini volume ekspor minyak nilam Indonesia masih menunjukkan angka yang senantiasa berfluktuasi. Salah satu penyebabnya yaitu tingkat produksi minyak nilam belum stabil.

1.2 Rumusan Masalah

Untuk mengetahui kelayakan (feasibility) terhadap faktor – faktor yang mempengaruhi jalannya produksi pembuatan minyak nilam dari daun nilam. Sehingga dapat memberikan gambaran analisa ekonomi bagi pendirian pabrik.

1.3 Tujuan Pra Rancangan

I-4

1.4 Batasan Masalah

Batasan masalah dalam Pra Rancangan Pabrik Minyak Atsiri dari Daun Nilam adalah sebagai berikut :

1. Perhitungan neraca massa dan neraca energi.

2. Penentuan spesifikasi peralatan yang diperlukan untuk proses produksi. 3. Penentuan instrumentasi dan keselamatan kerja yang dibutuhkan. 4. Penentuan utilitas.

5. Penentuan manajemen organisasi perusahaan yang diperlukan demi kelancaran proses produksi.

6. Penentuan estimasi ekonomi dan pembiayaan.

1.5 Manfaat pra-rancangan

BAB II

TINJAUAN PUSTAKA

2.1 Tanaman Nilam

Nilam oleh kalangan ilmiah diberi nama Pogostemon sp., telah dikenal sejak

lama di Indonesia. Daerah asalnya tidak diketahui secara pasti, ada yang mengatakan

berasal dari India dan ada pula yang menduga dari Srilanka bahkan Filipina. Yang

jelas, sejak tahun 1653 tanaman ini telah digunakan orang untuk keperluan mandi

karena aromanya yang khas dan harum.

Pada tahun 1895 seorang Belanda membawa tanaman nilam yang berasal dari

Filipina ke Indonesia. Dan untuk pertama kalinya nilam digunakan sebagai tanaman

sela di perkebunan kopi di kaki Gunung Pasaman, Sumatera Barat. Seusai Perang

Aceh, tanaman ini mulai menyebar ke daerah sekitar Aceh serta ditanam sebagai

tanaman sela di perkebunan tembakau dan kelapa sawit. Ada beberapa varietas atau

jenis nilam. Setiap jenis mengandung rendeman minyak atsiri yang berbeda.

Seperti tanaman lain, nilam memiliki ciri khas. Mengenal tanaman nilam sangat

penting dilakukan mengingat saat ini nilam telah menjadi bahan baku ekspor minyak.

Tanaman nilam adalah tanaman berakar serabut, daunnya halus seperti beludru

apabila diraba dengan tangan, bentuk daunnya agak membulat lonjong seperti

jantung, dan warnanya hijau muda. Bagian bawah daun dan rantingnya berbulu

halus, batangnya berdiameter 10 – 20 mm, relatif hampir berbentuk segi empat, dan

sebagian daunnya yang melekat pada ranting selalu berpasangan satu sama lain.

Jumlah cabang yang banyak dan bertingkat mengelilingi batang sekitar 3 – 5 cabang

pertingkat.

Tanaman ini memiliki umur tumbuh yang cukup panjang yaitu sekitar 3 tahun,

panen pertama dapat dilakukan pada bulan ke 6 – 7 dan seterusnya setiap 2 – 3 bulan,

tergantung pemeliharaan dan pola tanam, kemudian dapat diremajakan kembali dari

hasil tanaman melalui persemaian atau pembibitan dengan cara stek. Hasil produksi

tanaman ini berupa daun nilam basah yang dipanen dalam bentuk petikan kemudian

dikeringkan dan diolah lebih lanjut melalui proses penyulingan daun nilam kering

Selain daun, bagian tanaman nilam yang lain yang dapat dipetik untuk disuling

yaitu ranting, batang, dan akar, tetapi kandungan minyak yang dimilikinya umumnya

lebih sedikit dibandingkan dengan daunnya. Dalam praktek penyulingan yang

dilakukan oleh beberapa kalangan masyarakat atau pihak penyuling biasanya daun

dicampur dengan ranting, batang, dan akar menjadi satu dalam proses penyulingan

dengan tujuan agar diperoleh suatu jumlah patchouli oil yang lebih tinggi.

Di Indonesia telah terdapat beberapa jenis tanaman nilam yang telah tumbuh dan

berkembang. Namun, nilam Aceh lebih dikenal dan telah ditanam oleh masyarakat

secara meluas. Ada 3 jenis tanaman nilam yang dikenal oleh masyarakat yaitu :

a) Nilam Aceh (Pogostemon Cablin Benth atau Pogostemon Patchouli)

Nilam Aceh merupakan tanaman standar ekspor yang direkomendasikan karena

memiliki aroma khas dan rendeman minyak daun keringnya tinggi, yaitu 2,5 – 5 %

dibandingkan dengan jenis lain. Nilam Aceh dikenal pertama kali dan ditanam

secara meluas hampir di seluruh wilayah Aceh. Sebenarnya, jenis tanaman nilam ini

berasal dari Filipina, yang kemudian ditanam dan dikembangkan juga ke wilayah

Malaysia, Madagaskar, brazil, serta Indonesia. Saat ini hampir di seluruh wilayah

Indonesia mengembangkan nilam Aceh secara khusus.

b) Nilam Jawa (Pogostemon Heyneatus Benth)

Nilam Jawa disebut juga nilam hutan. Nilam ini berasal dari India dan masuk ke

Indonesia serta tumbuh di beberapa hutan di wilayah Pulau Jawa. Jenis tanaman

nilam jawa ini hanya memiliki kandungan minyak sekitar 0,5 – 1,5 %. Jenis daun dan

rantingnya tidak memiliki bulu – bulu halus dan ujung daunnya agak meruncing.

c) Nilam Sabun (Pogostemon Hortensis Backer)

Dahulu tanaman nilam sabun ini sering digunakan untuk mencuci pakaian,

terutama kain jenis batik. Jenis nilam ini hanya memiliki kandungan minyak sekitar

0,5 – 1,5 %. Selain itu, komposisi kandungan minyak yang dimiliki dan

dihasilkannya tidak baik sehingga minyak dari jenis nilam sabun ini tidak

memperoleh pasaran dalam bisnis minyak nilam. Oleh sebab itu, nilam Jawa dan

nilam sabun tidak direkomendasikan sebagai tanaman komersial karena kandungan

minyaknya relatife sangat sedikit. Selain itu, aroma yang dimiliki keduanya berbeda

Nilam termasuk tanaman yang mudah tumbuh seperti tanaman herba lainnya.

Tanaman nilam memerlukan suhu yang panas dan lembap. Selain itu, nilam juga

memerlukan curah hujan yang merata dalam jumlah yang cukup. Saat berumur lebih

dari 6 bulan, ketinggian tanaman nilam dapat mencapai 2 – 3 kaki atau sekitar 60 –

90 cm dengan radius cabang sekitar 60 cm. Ciri khas lainnya yaitu bila daun nilam

digosok akan basah dan mengeluarkan wangi khas nilam. Selain itu, minyak dari

daun nilam memiliki sifat khas yaitu semakin bertambah umurnya, maka semakin

harum wangi minyaknya. Oleh karena itu, minyak nilam yang berumur lebih lama

lebih disukai oleh produsen minyak wangi. (Mangun, 2005)

2.2 Minyak Nilam

Minyak nilam tergolong dalam minyak atsiri dengan komponen utamanya adalah

patchoulol. Daun dan bunga nilam mengandung minyak nilam, tetapi orang biasanya mendapatkan minyak nilam dari penyulingan uap terhadap daun keringnya. Karena

sifat aromanya yang kuat, minyak ini banyak digunakan dalam industri minyak

wangi. Sepertiga dari produk minyak wangi dunia memakai minyak nilam.

Perkembangan ekspor minyak nilam dapat dilihat pada tabel 2.1 berikut.

Tabel 2.1 Perkembangan Ekspor Minyak Nilam (1993 – 2003)

Tahun Volume (Ton) Nilai (US $)

1993

1994

1995

1996

1997

1998

1999

2000

2001

2002

2003

986

1268

1111

1037

766

1356

1592

1052

1189

1295

1460

18.698.000

22.671.000

15.027.000

15.707.000

33.073.000

53.177.000

22.869.000

16.239.000

20.571.000

22.536.000

32.120.000

Minyak nilam juga digunakan sebagai pewangi kertas tisu, campuran detergent

pencuci pakaian, dan pewangi ruangan. Fungsi minyak nilam yang lain adalah

sebagai pengusir serangga perusak pakaian. Komponen kimia penyusun minyak

nilam dapat dilihat pada tabel 2.2 berikut. (www.wikipediaIndonesia-Nilam )

Tabel 2.2 Komponen Kimia Penyusun Minyak Nilam

Komponen Jumlah (%) Titik didih (oC)

Benzaldehyde β – Cariofilen α – Patchoulien α – Bulnesene Patchouli Alkohol

2,34

17,29

28,28

11,76

40,04

178,1

260,5

225

274,149

116-118

1. Benzaldehyde

− Rumus kimia : C6H5CHO

− Struktur bangun :

− Berat molekul : 106.13 g/mol − Titik didih : 178.1 °C − Densitas : 1.0415 g/ml − Viscositas (25 oC) : 1,4 Cp 2. β – Cariofilen

− Rumus kimia : C4H4(C11H20) − Struktur bangun : CH3

CH3

CH3 CH3

3. α – Pathcouliene

− Rumus kimia : C11H24

− Struktur bangun : O

CH3

− Berat jenis : 0,9296 − Titik didih : 225 oC − Putaran optik : 38 oC − Indeks bias : 1,49335 4. α – Bulnesene

− Rumus kimia : C15H24

− Struktur bangun :

− Berat molekul : 204,35 sma − Titik didih : 274,149 oC − Densitas : 0,9230 5. Patchouli Alkohol

− Rumus kimia : C15H26O − Struktur bangun :

6. Etanol

Fungsi : sebagai pelarut bahan baku. A. Sifat Fisika

− Rumus kimia : C2H5OH − Struktur bangun :

OH

− Berat molekul : 46,06844 (232) g/mol − Titik didih : 78,4 oC

− Densitas : 0,7893 gr/ml − Indeks bias : 1,36143 Cp − Panas penguapan : 200,6 kal/gr − Merupakan cairan tidak berwarna. − Dapat larut dalam air dan eter. − Memiliki bau yang khas.

B. Sifat Kimia

− Merupakan pelarut yang baik untuk senyawa organik. − Mudah menguap dan mudah terbakar.

− Bila direaksikan dengan asam halide akan membentuk alkyl halide dengan air.

2 2

3 2

3CH OH HC CH CH CH OCH CH

CH

− Bila direaksikan dengan asam karboksilat akan membentuk ester dan air. O

H CH COOCH CH

COOH CH

OH CH

CH3 2 3 3 2 3 2

− Dehidrogenasi etanol menghasilkan asetaldehide.

− Mudah terbakar di udara sehingga menghasilkan lidah api (flame) yang berwarna biru muda dan transparan, dan membentuk H2O dan CO2.

(www.wikipedia.com)

Berdasarkan catatan Biro Pusat Statistik, sudah 25 negara yang mengimpor

minyak nilam dari Indonesia. Usaha ekspor minyak nilam ke negara lainnya masih

perlu ditingkatkan sehingga keberadaan minyak atsiri ini semakin nyata sebagai

Standar mutu minyak nilam belum seragam untuk seluruh dunia, karena setiap

Negara penghasil dan pengimpor menentukan standar mutu minyak nilam sendiri.

Menurut hasil Seminar Standarisasi dan Pengawasan Mutu Barang-barang Ekspor di

Jakarta pada tanggal 24-27 Juni 1977, ditetapkan standar mutu minyak nilam

Indonesia seperti pada tabel 2.3 berikut.

Tabel 2.3 Standar Mutu Minyak Nilam Indonesia

Karakteristik Syarat Cara Pengujian

Warna

Bobot jenis 25o/25o C

Indeks bias

Kelarutan dalam etanol

90% pada suhu 20 oC

Bilangan asam maksimal

Bilangan ester maksimal

Minyak kruing

Zat-zat asing

b. alkohol tambahan

c. lemak

d. Minyak pelikan

Kuning muda sampai coklat tua

0,943 – 0,983

1,506 – 1,316

Larutan (jernih) atau opalensi

ringan dalam perbandingan 0,5

– 1 bagian volume jernih

5,0

10,0

Negatif

Negatif

Visual

SP-SMP-17-1975

(ISO R279-1962 E)

SP-SMP-16-1975

(ISO R280-1962 E)

SP-SMP-19-1975

(ES 2073 : 1963)

SP-SMP-26-1975

(ISO R1242-197 E)

SP-SMP-27-1975

SP-SMP-25-1975

SP-SMP-23-1975

SP-SMP-24-1975

SP-SMP-41-1975

(SI No.25/SI/73)

Berdasarkan bentuknya, minyak nilam berwujud cairan kental, sedangkan

warnanya kuning muda dan bernuansa hijau hingga merah yang menjurus ke cokelat

tua. Aroma spesifik nilam mirip jeruk nipis.

2.3 Kegunaan Minyak Nilam

Tanaman nilam kering disuling untuk mendapatkan minyak nilam (patchouli oil)

yang banyak digunakan dalam berbagai kegiatan industri. Fungsi utama minyak

nilam sebagai bahan baku pengikat dari komponen kandungan utamanya, yaitu

patchouli alkohol (C15H26) dan sebagai bahan untuk wewangian agar aroma keharumannya bertahan lebih lama. Selain itu, minyak nilam digunakan sebagai

salah satu bahan campuran produk kosmetik, kebutuhan industri makanan, kebutuhan

farmasi, kebutuhan aromaterapi, bahan baku compound, pengawetan barang, serta

berbagai kebutuhan industri lainnya.

Minyak nilam mempunyai keunggulan, selain bermanfaat bagi berbagai ragam

kebutuhan industri. Masa panen tanaman nilam relatif singkat dan mempunyai

jangka waktu hidup cukup lama. Proses pemeliharaan dan pengendalian tanaman

relatif mudah dan potensi pasarnya sudah jelas. Pola perdagangan minyak nilam

tidak terkena kuota ekspor dan sampai saat ini belum ditentukan bahan sintesis atau

bahan pengganti yang dapat menyamai manfaat minyak nilam ini. Oleh sebab itu,

kondisi dan potensi minyak nilam tersebut merupakan basic power. Bila dikaitkan

dengan suatu perencanaan pengelolaan budi daya tanaman nilam dengan segala

ruang lingkup usaha yang menyertainya, dapat disimpulkan bahwa program budi

daya tanaman nilam ini prospektif dan menguntungkan. (Mangun, 2005)

2.4 Metode Pemisahan Minyak Nilam

Dalam metode pemisahan minyak atsiri ada beberapa cara yang dilakukan, yaitu : Destilasi alkohol

Destilasi alkohol adalah variasi dari proses penyulingan yang digunakan untuk

memperoleh minyak atsiri. Dalam hal ini 1 volume minyak yang didestilasi dengan 5

volume alkohol 3 %. Minyak atsiri yang dapat diperoleh adalah minyak yang dapat

dikembalikan dengan penyulingan dan campuran disuling untuk memisahkan

terpena.

Destilasi pemisahan

Destilasi pemisahan biasanya dikerjakan pada tekanan rendah pada waktu

pemisahan minyak atsiri. Proses ini digunakan terutama pada pabrik minyak terpena.

Fungsi dari destilasi pemisahan ini adalah :

− Memisahkan hasil destilasi yang terdiri dari senyawa – senyawa terpena (senyawa hidrokarbon).

− Memisahkan bagian senyawa oksigen.

− Memisahkan bagian – bagian minyak yang terdapat di dalam minyak atsirinya.

Destilasi pemisahan umumnya digunakan dalam minyak atsiri. Senyawa

hidrokarbon dan bagian senyawa oksigen dari minyak atsiri yang telah diperoleh

dengan destilasi uap. Destilasi langsung

Destilasi langsung ini jarang dipergunakan untuk mendapatkan minyak atsiri,

karena resiko panas menyulitkan. Metode ini hanya digunakan untuk memperoleh

beberapa minyak atsiri seperti minyak copaiba. Metode ini sudah kuno. Sebagai

contoh adalah minyak atsiri dari rempah – rempah atau bumbu dan minyak dari buah

difermentasi dan digunakan sebagai bahan baku kemudian diperoleh minyaknya

dengan destilasi langsung.

Ekstraksi dengan pelarut organik

Sebagai pelarut minyak digunakan zat kimia (pelarut organik) yang harus

diperhatikan dalam pemilihan zat tersebut adalah titik didihnya. Pelarut terdiri atas 2

jenis yaitu :

1. pelarut yang mudah menguap

2. pelarut tidak menguap

Dengan menggunakan pelarut yang titik didihnya rendah (pelarut menguap)

seperti etanol, aseton, chloroform, eter, petroleum, dan pelarut lain yang

dipergunakan untuk melarutkan minyak atsiri dengan merendam bahan baku.

Minyak atsiri kemudian didapatkan dengan menyuling larutan tersebut. (Mangun,

2.5 Pemilihan Proses Penyulingan

Sebagian besar minyak atsiri umumnya diperoleh dengan cara penyulingan

dengan uap atau disebut juga dengan cara hydro destilation. Penyulingan dapat

didefinisikan sebagai pemisahan- pemisahan komponen – komponen suatu campuran

dari dua jenis cairan atau lebih berdasarkan perbedaan tekanan uap masing – masing

zat tersebut. Pengambilan minyak atsiri dengan cara penyulingan terbagi atas 3 cara

yaitu :

1. Penyulingan dengan air langsung

Penyulingan dengan air langsung yaitu bahan yang disuling langsung

berhubungan dengan air yang diuapkan, hal ini menyebabkan sebagian zat kimia

minyak yang dapat larut dalam air akan larut dan yang mempunyai titik didih yang

tinggi akan tetap terikat bersama air, sehingga hasil minyak yang diperoleh menjadi

sedikit.

2. Penyulingan dengan air dan uap

Penyulingan dengan air dan uap yaitu bahan yang disuling diletakkan di atas

ayakan pemisah yang terdapat beberapa centimeter di atas ketel (bagian bawah

ayakan diisi air dan tidak menyinggung ayakan) sehingga proses penyulingan lebih

cepat.

Penyulingan dengan air dan uap ini sangat baik untuk penyulingan biji –

bijian dan serat, karena penyulingan dengan sistem ini minyak yang terkandung

dalam bahan baku lebih cepat menghasilkan minyak dibandingkan sistem air

langsung. Sebab dengan sistem uap dan air ini, uap akan bergerak keseluruh

permukaan air yang dididihkan sehingga, penetrasi (penembusan) uap ke dalam

jaringan bahan baku berjalan dengan baik, disamping itu hasil minyak yang

diperoleh relatif lebih banyak jumlahnya dan bermutu lebih baik. Proses penyulingan

dengan air dan uap disebut juga proses penyulingan dengan uap tekanan 1 atmosfir.

3. Penyulingan dengan uap air

Proses penyulingan dengan uap langsung ini disebut juga proses penyulingan

dengan uap tekanan tinggi (3 – 4 atmosfir). Proses kerja dari sistem uap ini yaitu

bahan baku yang sudah digiling dimasukkan ke dalam ketel penyulingan, kemudian

ketel penyulingan diberi uap sampai 5 atmosfir, kran uap ke ketel penyulingan

penyulingan naik dan sebagian uap berkondensasi, uapnya akan mengekstrak minyak

yang terkandung dalam bahan baku. Hasil uap ini mengalir ke cooler (kondensor)

melalui pipa – pipa lurus atau spiral. Dalam silinder, uap tadi akan dirubah ke dalam

tabung pemisah minyak dan air (florentino flugs).

Kalau dibandingkan antara sistem penyulingan air dan uap dengan

penyulingan uap langsung lebih baik digunakan penyulingan uap langsung.

Keuntungan menggunakan sistem penyulingan dengan uap langsung adalah mutu

minyak umumnya lebih baik dan waktu penyulingan lebih cepat. Sedangkan

kerugiannya adalah diperlukan lebih banyak peralatan. (Sumber: Mayumi, 2006)

Berdasarkan keterangan di atas maka proses yang digunakan dalam pra

rancangan pabrik pembuatan minyak nilam ini adalah proses ekstraksi dengan

menggunakan etanol. Proses ini digunakan karena ekstraksi minyak nilam dengan

etanol akan menghasilkan mutu minyak nilam yang lebih baik dan minyak yang

diperoleh juga lebih banyak. Minyak yang dihasilkan juga mempunyai aroma

alamiah tanaman tersebut. Pelarut yang digunakan adalah etanol karena etanol sangat

baik untuk mengekstraksi miyak atsiri dari bahan baku daun, kelarutan etanol pada

senyawa organik mencapai 90 %, dan juga karena titik didih etanol lebih rendah

dibandingkan dengan titik didih minyak nilam. (Mangun, 2005)

2.6 Deskripsi Proses

Bahan baku daun nilam kering dari gudang penyimpanan daun nilam (G-101)

dimasukkan kedalam rollcutter (R-101). Selama di dalam gudang penyimpanan daun

nilam suhunya dijaga pada suhu ruangan agar kondisi daun nilam yang akan

diekstraksi tetap dalam keadaan baik. Dalam rollcutter (R-101) daun nilam dicacah

kasar. Bahan kasar dari daun nilam ini kemudian oleh bucket elevator (B-101)

dimasukkan ke dalam tangki ekstraktor (EM-101) melalui hopper (H-101) untuk

dipanaskan dengan menggunakan uap pada kondisi operasi suhu 120 oC, sehingga

suhu pada ekstraktor mencapai 60 oC. Kemudian ditambahkan pelarut etanol dari

tangki etanol yang bersuhu 30 oC. Pelarut etanol dialirkan ke tangki ekstraktor

dengan perbandingan 1,5 : 1 dengan bahan baku daun nilam. Proses ekstraksi ini

berlangsung 2 – 4 jam. Kemudian cairan yang dihasilkan dipisahkan dari ampasnya

(BP-II-12

101) dan cairan yang sudah bersih dari ampas ditampung di tangki cairan (TC-101)

yang kemudian dialirkan langsung ke heater (HE-101) untuk dipanaskan hingga

pelarut etanol menjadi uap dengan suhu operasi 85 oC. Diasumsikan semua larutan

etanol menguap, lalu dipompa menuju flash drum (FD-101).

Di flash drum (FD-101) ini cairan dipisahkan dari pelarut etanol yang telah berubah menjadi uap. Produk top yang menguap berupa pelarut etanol akan dipompa

ke dalam sebuah condensor (CD-102) untuk didinginkan sampai suhu 30 oC, lalu

dialirkan kembali pada tangki etanol, sedangkan produk bottom yang berupa cairan

didinginkan dengan menggunakan cooler (CD-101) pada suhu operasi 30 oC dan

akan mengalir keluar secara overflow sebagai minyak nilam dan langsung ditampung

BAB III

NERACA MASSA

Kapasitas produksi minyak nilam = 900 ton/tahun = 900.000 kg/tahun

= 125 kg/jam

Basis perhitungan = 1 jam operasi

Lama operasi dalam 1 tahun = 300 hari

Satu hari = 24 jam

1. Roll Cutter (R-101)

Tabel 3.1 Neraca Massa Pada Roll Cutter (R-101)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 1 Alur 2

Daun Nilam 2631,578 2631,578

2. Ekstraktor Mixer (EM-101)

Tabel 3.2 Neraca Massa Pada Ekstraktor Mixer (EM-101)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 2 Alur 3 Alur 4

Daun Nilam

− Serat

− Khlorofil

− Cellulosa Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

1349,9995

649,9998

499,9998

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

3749,9987

197,3684

1349,9995

649,9998

499,9998

3,4605

22,75

37,2105

15,4737

52,6842

3749,9987

197,3684

3. Rotary Filter (F-101)

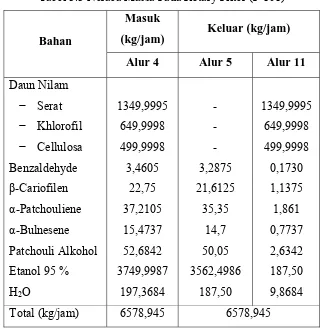

Tabel 3.3 Neraca Massa Pada Rotary Filter (F-101)

Masuk

(kg/jam) Keluar (kg/jam) Bahan

Alur 4 Alur 5 Alur 11

Daun Nilam

− Serat

− Khlorofil

− Cellulosa Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

1349,9995

649,9998

499,9998

3,4605

22,75

37,2105

15,4737

52,6842

3749,9987

197,3684

-

-

-

3,2875

21,6125

35,35

14,7

50,05

3562,4986

187,50

1349,9995

649,9998

499,9998

0,1730

1,1375

1,861

0,7737

2,6342

187,50

9,8684

Total (kg/jam) 6578,945 6578,945

[image:30.595.157.480.116.445.2]4. Heat Exchanger (HE-101)

Tabel 3.4 Neraca Massa Pada Heat Exchanger (HE-101)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 5 Alur 6

Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

3,2875

21,6125

35,35

14,7

50,05

3562,4986

187,50

3,2875

21,6125

35,35

14,7

50,05

3562,4986

187,50

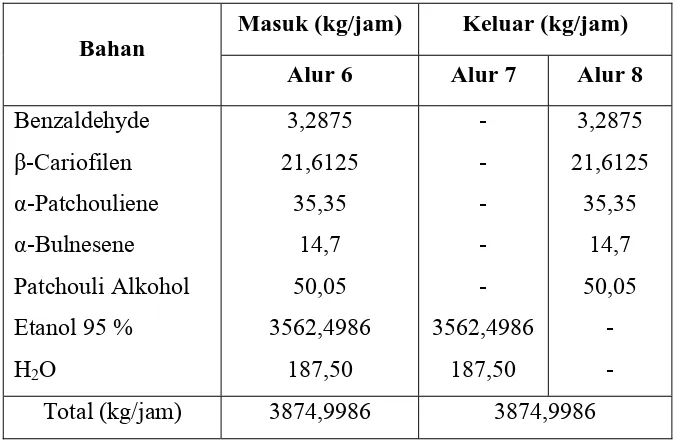

5. Flash Drum (FD-101)

Tabel 3.5 Neraca Massa Pada Flash Drum (FD-101)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 6 Alur 7 Alur 8

Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

3,2875

21,6125

35,35

14,7

50,05

3562,4986

187,50

-

-

-

-

-

3562,4986

187,50

3,2875

21,6125

35,35

14,7

50,05

-

-

Total (kg/jam) 3874,9986 3874,9986

[image:31.595.150.489.125.348.2]6. Cooler (CD-101)

Tabel 3.6 Neraca Massa Pada Cooler (CD-101)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 8 Alur 10

Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

3,2875

21,6125

35,35

14,7

50,05

3,2875

21,6125

35,35

14,7

50,05

7. Condensor (CD-102)

Tabel 3.7 Neraca Massa Pada Condensor (CD-102)

Masuk (kg/jam) Keluar (kg/jam) Bahan

Alur 7 Alur 9

Etanol 95 %

H2O

3562,4986

187,50

3562,4986

187,50

BAB IV

NERACA PANAS

Kapasitas produksi : 900 ton/tahun

: 900.000 kg/jam

Waktu operasi dalam setahun : 300 hari/tahun Basis perhitungan : 1 jam operasi

Temperatur referansi : 25 oC

Satuan operasi : kJ/jam

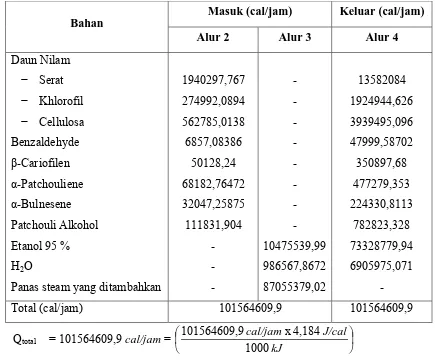

[image:33.595.100.535.360.724.2]1. Ekstraktor Mixer (EM-101)

Tabel 4.1 Neraca Panas Pada Ekstraktor Mixer (EM-101)

Masuk (cal/jam) Keluar (cal/jam) Bahan

Alur 2 Alur 3 Alur 4

Daun Nilam

− Serat

− Khlorofil

− Cellulosa Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

Panas steam yang ditambahkan

1940297,767

274992,0894

562785,0138

6857,08386

50128,24

68182,76472

32047,25875

111831,904

-

-

-

-

-

-

-

-

-

-

-

10475539,99

986567,8672

87055379,02

13582084

1924944,626

3939495,096

47999,58702

350897,68

477279,353

224330,8113

782823,328

73328779,94

6905975,071

-

Total (cal/jam) 101564609,9 101564609,9

Qtotal = 101564609,9 cal/jam =

kJ

J/cal cal/jam

1000

4,184 x 9

101564609,

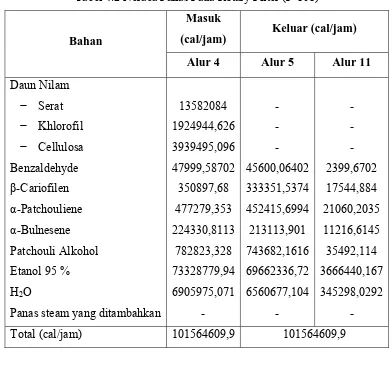

2. Rotary Filter (F-101)

Tabel 4.2 Neraca Panas Pada Rotary Filter (F-101)

Masuk

(cal/jam) Keluar (cal/jam) Bahan

Alur 4 Alur 5 Alur 11

Daun Nilam

− Serat

− Khlorofil

− Cellulosa Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

Panas steam yang ditambahkan

13582084

1924944,626

3939495,096

47999,58702

350897,68

477279,353

224330,8113

782823,328

73328779,94

6905975,071

-

-

-

-

45600,06402

333351,5374

452415,6994

213113,901

743682,1616

69662336,72

6560677,104

-

-

-

-

2399,6702

17544,884

21060,2035

11216,6145

35492,114

3666440,167

345298,0292

-

Total (cal/jam) 101564609,9 101564609,9

Qtotal = 101564609,9 cal/jam =

kJ

J/cal cal/jam

1000

4,184 x 9

101564609,

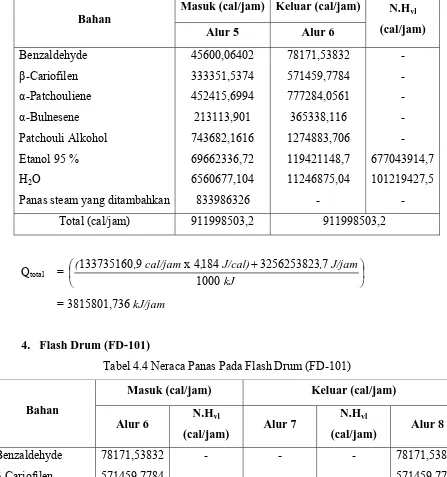

3. Heat Exchanger (HE-101)

Tabel 4.3 Neraca Panas Pada Heat Exchanger (HE-101)

Masuk (cal/jam) Keluar (cal/jam) Bahan

Alur 5 Alur 6

N.Hvl (cal/jam) Benzaldehyde β-Cariofilen α-Patchouliene α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

Panas steam yang ditambahkan

45600,06402 333351,5374 452415,6994 213113,901 743682,1616 69662336,72 6560677,104 833986326 78171,53832 571459,7784 777284,0561 365338,116 1274883,706 119421148,7 11246875,04 - - - - - - 677043914,7 101219427,5 -

Total (cal/jam) 911998503,2 911998503,2

Qtotal =

kJ J/jam , J/cal) , cal/jam , ( 1000 7 3256253823 184 4 x 9 133735160

= 3815801,736 kJ/jam

4. Flash Drum (FD-101)

Tabel 4.4 Neraca Panas Pada Flash Drum (FD-101)

Masuk (cal/jam) Keluar (cal/jam) Bahan

Alur 6 N.Hvl

(cal/jam) Alur 7

N.Hvl

(cal/jam) Alur 8

Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Etanol 95 %

H2O

78171,53832 571459,7784 777284,0561 365338,116 1274883,706 119421148,7 11246875,04 - - - - - 677043914,7 101219427,5 - - - - - 119421148,7 11246875,04 - - - - - 677043914,7 101219427,5 78171,53832 571459,7784 777284,0561 365338,116 1274883,706 - -

[image:35.595.84.557.504.743.2]Qtotal =

kJ

J/cal) ,

cal/jam (

1000

184 4 x 1

, 911998503

= 3815801,737 kJ/jam

5. Cooler (CD-101)

Tabel 4.5 Neraca Panas Pada Cooler (CD-101)

Masuk (cal/jam) Keluar (cal/jam) Bahan

Alur 8 Alur 10

Benzaldehyde

β-Cariofilen

α-Patchouliene

α-Bulnesene Patchouli Alkohol

Panas yang diserap air pendingin

78171,53832

571459,7784

777284,0561

365338,116

1274883,706

-

6514,2949

47621,6482

64773,67134

30444,843

106240,3088

2811542,428

Total (cal/jam) 3067137,194 3067137,194

Qtotal = 3067137,194 cal/jam =

kJ

J/cal ,

cal/jam ,

1000

184 4 x 194

3067137

= 12832,90202 kJ/jam

[image:36.595.111.512.204.713.2]6. Condensor (CD-102)

Tabel 4.6 Neraca Panas Pada Condensor (CD-102)

Masuk (cal/jam) Keluar (cal/jam) Bahan

Alur 7 N.Hvl

(cal/jam) Alur 9

Etanol 95 %

H2O

Panas yang diserap air pendingin

119421148,7

11246875,04

-

677043914,7

101219427,5

-

9951762,388

937239,5863

898042364

(908931365,7 cal/ja Qtotal =

kJ

J/cal ,

m 1000

) 184 4 x

BAB V

SPESIFIKASI ALAT

1. Gudang Penyimpanan Bahan Baku Daun Nilam (G-101)

Fungsi : menyimpan bahan baku daun nilam kering sebelum diproses.

Bentuk : gedung berbentuk persegi-panjang ditutup atap

Jumlah : 1 unit

Kebutuhan : 1 bulan

Kondisi ruangan : Temperatur : 25C

Tekanan (Pdesign) : 1 atm

Bahan konstruksi : Dinding : batu-bata

Lantai : aspal

Atap : asbes

Ukuran : Panjang = 63 m

Lebar = 10 m

Tinggi = 6 m

2. Bucket Conveyor (B-101)

Fungsi : mengangkut bahan baku daun nilam menuju ekstraktor mixer

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan konstruksi : Malleable-iron

Jumlah : 1 unit

Jarak angkut : 7,62 m

Daya : 0,5872 hp

3. Tangki Penyimpanan Etanol (T-101)

Fungsi : menyimpan etanol untuk kebutuhan selama 1 bulan

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel, SA – 285 Gr. C Jumlah : 5 unit

Kondisi operasi : Temperatur : 25°C

Tekanan (Pdesign) : 1 atm

Ukuran : - Silinder : Diameter : 8,6772 m

Tinggi : 13,0159 m

Tebal : 1 in

- Tutup : Diameter : 8,6772 m

Tinggi : 2,1693 m

Tebal : 1 in

4. Tangki Produk Minyak Nilam (T-102)

Fungsi : Menampung produk minyak nilam dari Cooler Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : Carbon steel, SA – 285 Gr.C

Jumlah : 1 unit

Lama Penyimpanan : 30 hari

Kondisi operasi:

- Temperatur (T) = 30 0C

- Tekanan (Pdesign) = 1 atm

Ukuran : - Silinder : Diameter : 4,6729 m

Tinggi : 7,0094 m

Tebal : ¾ in

- Tutup : Diameter : 4,6729 m

Tinggi : 1,1682 m

Tebal : ¾ in

5. Roll Cutter (R-101)

Fungsi : Sebagai pemotong nilam kering

Jenis : Roll cutter Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Kapasitas : 2.631,5780 kg/jam = 0,7310 kg/s

6. Bak Penampungan (BP- 101)

Fungsi : tempat menampung ampas yang sudah dipisahkan dari minyak nilam

dari rotary cutter.

Densitas nilam kering = 1.230 kg/m³

Laju volumetrik ampas = 2.703,9469 kg/jam

Waktu penampungan air buangan = 7 hari

Panjang bak = 2.L = 11,8 m

Lebar bak = 5,9 m

Tinggi bak = 5,9 m

Luas = 69,62 m2

7. Ekstraktor (EM-101)

Fungsi : Tempat terjadi ekstraksi antara daun nilam dengan etanol.

Jenis : Mixed Flow Reactor (MFR)

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285, Gr. C Jumlah : 1 unit

Temperatur operasi = 60°C

Tekanan operasi (Pdesign) = 1 atm

Kapasitas : 50,4702 m3

Kondisi operasi : Temperatur : 65°C

Tekanan : 1 atm

Ukuran : - Silinder : Diameter : 2,2844 m

Tinggi : 2,4748 m

Tebal : ½ in

- Tutup : Diameter : 2,2844 m

Tinggi : 0,5711 m

Tebal : ½ in

Jenis pengaduk : Flat 6 blade turbin impeller Jumlah baffle : 4 buah

Diameter impeler : 0,7615 m

8. Rotary Filter (F-101)

Fungsi : Menyaring minyak nilam dari daun nilam kering yang telah

mengalami proses ekstraksi dengan etanol.

Jenis : Rotary drum filter

Bentuk : Silinder horizontal dengan tutup datar

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur : 60 C

Tekanan operasi (Pdesign) : 1 atm

Luas area filter : 105 m²

Ukuran tangki : Diameter : 1,3823 m

Panjang : 4,1447 m

Tebal : ½ in

Daya motor filtrasi : 0,2653 hp

9. Flash Drum (FD-101)

Fungsi : Memisahkan fasa uap etanol sisa dari produk campuran fasa

cair keluaran Heater (HE-101)

Bentuk : Silinder Tegak dengan tutup atas dan bawah ellipsoidal Bahan : High-tensile steel for heavy- wall, SA – 302, Gr. B

Kondisi operasi 85oC, close tank dengan safety valve (1 atm) Ukuran : - Silinder : Diameter : 1,6378 m

Tinggi : 2,4563 m

Tebal : 5/8 in

- Tutup : Diameter : 1,6378 m

Tinggi : 0,4094 m

10. Pompa-1 (P –101)

Fungsi : Mengalirkan bahan baku etanol dari tangki penyimpanan

(T-101) ke tangki Ekstraktor (EM-101) Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kondisi operasi : 30 oC

Pdesign : 1 atm

Daya pompa : 0,0493 hp

12. Pompa-2 (P –102)

Fungsi : Mengalirkan hasil keluaran Rotary Filter (F-101) ke Heater (HE-101)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kondisi operasi : 60 oC

Pdesign : 1 atm

Daya pompa : 0,0574 hp

14. Pompa-3 (P –103)

Fungsi : Mengalirkan bahan hasil keluaran dari Condensor (CD-102) ke Tangki Etanol (T-101)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kondisi operasi : 60 oC

Pdesign : 1 atm

15. Pompa-4 (P –104)

Fungsi : Mengalirkan bahan hasil keluaran dari Cooler (CD-101) ke Tangki Penyimpanan Produk (T-102)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kondisi operasi : 60 oC

Pdesign : 1 atm

Daya pompa : 0,0057 hp

16. Heater (HE-101)

Fungsi : Menaikkan suhu umpan sebelum diumpankan ke flash drum

Jenis : 1-2 shell and tube exchanger

Dipakai : 1½ in OD Tube 18 BWG, panjang = 20 ft, 2 pass

Laju alir steam = 1.472,8795 kg/jam = 3.247,1101 lbm/jam Pdesign : 1 atm

Fluida panas : sisi tube, Steam

Diameter luar tube (OD) = 11/2 in

Jenis tube = 18 BWG

Pitch (PT) = 17/8 in triangular pitch

Panjang tube (L) = 20 ft

Jumlah tube = 76 tube dengan ID shell 21¼ in

Fluida dingin : sisi shell

Diameter dalam shell = 19,25 in

17. Cooler (CD-101)

Fungsi : Untuk menurunkan temperatur minyak nilam sebelum dimasukkan

ke dalam tangki produk minyak nilam

Jenis : 4-8 shell and tube exchanger

Dipakai : 1 ¼ in OD Tube 8 BWG, panjang = 12 ft, 2 pass

Fluida panas

Laju alir masuk = 125,0000 kg/jam = 275,5750 lbm/jam

- Diameter luar tube (OD) = 11/4 in

- Jenis tube = 8 BWG

- Pitch (PT) = 19/16 in triangular pitch

- Panjang tube (L) = 20 ft - Jumlah tube = 15 buah

Fluida dingin

Laju alir air pendingin = 63,3709 kg/jam = 144,1167 lbm/jam

- Diameter luar tube (OD) = 11/4 in

- Jenis tube = 8 BWG

Fluida panas: sisi Shell, minyak nilam

Ds = Diameter dalam shell = 10 in

B = Baffle spacing = 3 in PT = Tube pitch = 1,5625 in

C = Clearance = 0,3125 in

18. Condenser (CD-102)

Fungsi : Untuk mengkondensasikan etanol sebagai produk keluaran

flash drum

Jenis : 4-8 shell and tube exchanger

Dipakai : 11/4 in OD Tube 8 BWG, panjang = 20 ft, 4 pass

Fluida panas

Laju alir masuk = 3.749,9986 kg/jam = 8.267,2469 lb/jam

- Diameter luar tube (OD) = 11/4 in

- Jenis tube = 8 BWG

V-8

- Panjang tube (L) = 20 ft - Jumlah tube = 379 buah

Fluida dingin

Laju alir air pendingin = 2.784,9704 kg/jam = 271,3620 lb/jam

- Diameter luar tube (OD) = 11/4 in

- Jenis tube = 8 BWG

Fluida panas: sisi shell, etanol

− Diameter dalam shell = 37 in

− B = Baffle spacing = 3 in

− PT = Tube pitch = 1,5625 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Dengan adanya alat instrumentasi maka dapat diketahui dan dikoreksi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Variabel-variabel yang biasa dikontrol atau diukur oleh alat-alat instrumentasi, antara lain : temperatur, tekanan, laju aliran cairan dan bahan, dan ketinggian cairan. Alat-alat kontrol yang biasa dipasang pada peralatan proses antara lain:

Indikator dan kontrol temperatur yaitu alat untuk mengetahui dan mengendalikan suhu operasi agar sesuai dengan yang diinginkan.

Indikator dan kontrol tekanan yaitu alat untuk mengetahui dan mengendalikan tekanan operasi agar sesuai dengan yang diinginkan.

Indikator dan kontrol ketinggian cairan yaitu alat untuk mengetahui dan mengendalikan ketinggian cairan agar sesuai dengan yang diinginkan.

Kontrol laju alir yaitu alat untuk mengendalikan/mengatur laju aliran sesuai dengan yang diinginkan.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi atas dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Instrumentasi pada dasarnya terdiri dari :

Elemen perasa/elemen utama (sensing element/primary element), yaitu elemen yang menunjukkan adanya perubahan dari nilai variabel yang diukur

Elemen pengukur (measuring element) yaitu elemen yang menerima output dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk alat-alat penunjuk (indikator) maupun alat pencatat (recorder)

Elemen pengontrol (controlling element) yaitu elemen yang mengadakan perubahan nilai dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukur, dengan mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis ataupun elektrik.

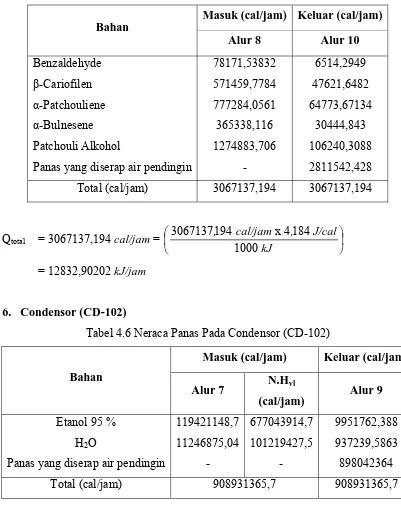

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan minyak nilam

No Nama alat Instrumentasi Kegunaan

TC Mengontrol temperatur dalam ekstraktor LI Mengontrol tinggi cairan dalam ekstraktor 1 Ekstraktor Mixer

PI Mengontrol tekanan dalam ekstraktor 2 Tangki cairan LI Menunjukkan tinggi cairan dalam tangki 4 Pompa FC Mengontrol laju alir cairan dalam pipa

TC Mengontrol temperatur dalam heat exchanger 5 Heat Exchanger

PI Menunjukkan tekanan dalam heat exchanger TC Mengontrol temperatur dalam cooler

6 Cooler

PI Menunjukkan tekanan dalam cooler

Instrumentasi yang digunakan pada pabrik pembuatan minyak nilam adalah : Instrumentasi Ekstraktor Mixer

Gambar 6.1 Instrumentasi Ekstraktor Mixer

[image:48.595.247.369.405.603.2]tekanan dalam ekstraktor mixer. Level indikator (LI) berfungsi untuk mengontrol tinggi cairan dalam ekstraktor mixer dengan mengatur bukaan katup aliran produk keluar ekstraktor mixer.

Instrumentasi tangki cairan

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indikator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki.

Instrumentasi pompa

Gambar 6.3 Instrumentasi Pompa

Instrumentasi Heat Exchanger

Gambar 6.4 Instrumentasi Heat Exchanger

Instrumentasi pada heat exchanger mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur cairan pada heat exchanger dengan mengatur bukaan katup steam masuk dan flow controller (FC) yang berfungsi untuk mengatur laju alir steam dalam pipa dengan mengatur bukaan katup aliran steam.

Instrumentasi cooler

Gambar 6.5 Instrumentasi Cooler

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan, cacat ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas

Pada pra rancangan pabrik pembuatan minyak nilam ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara : 1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat

4. Pencegahan terhadap bahaya listrik

Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan

5. Menerapkan nilai-nilai disiplin bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

Instalasi pemadam dengan air

VI-9

kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin

kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada Pabrik Pembuatan minyak nilam ini

adalah sebagai berikut :

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Dalam pabrik, uap digunakan sebagai media pemanas alat-alat perpindahan

panas. Adapun kebutuhan uap pada pabrik pembuatan minyak nilam adalah sebanyak

1626,6125 kg/jam yang digunakan pada ekstraktor, dan heat exchanger.

Tambahan untuk faktor keamanan diambil sebesar 30 %. (Nalco, 1998)

Maka kebutuhan uap = 30% ×1626,6125 = 487,9838 kg/jam

Total uap yang harus dihasilkan ketel = 1626,6125 + 487,9838

= 2114,5963 kg/jam

Diperkirakan 80 % kondensat dapat dipergunakan kembali sehingga :

Kondensat yang dapat digunakan kembali = 80%×2114,5963 = 1691,677 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pada Pabrik Pembuatan minyak nilam ini mencakup kebutuhan

air yang diperlukan untuk kebutuhan steam pada ekstraktor dan heat exchanger serta untuk memenuhi kebutuhan air pendingin pada unit ketel, water cooling tower,

kebutuhan air domestik, laboratorium, kantor, poliklinik, tempat ibadah, dan lain –

lain. Untuk mengetahui jumlah kebutuhan air maka dapat diuraikan sebagai berikut :

- Kebutuhan air untuk umpan ketel = 422,9193 kg/jam

- Kebutuhan air pendingin = 2850,34132 kg/jam

Total kebutuhan air = 3273,26062 kg/jam

Kebutuhan air pendingin

Kebutuhan air pendingin pada pabrik pembuatan minyak nilam dapat dilihat pada

tabel di bawah ini:

Tabel 7.1 Kebutuhan Air Pendingin

No Nama Alat Nama Alat Kebutuhan (kg/jam)

1 Cooler CD-101 65,3709

2 Kondensor CD-102 2784,97042

total 2850,34132

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara

pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi,

maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10 Perry, 1999)

Di mana :

Wc = jumlah air pendingin yang diperlukan = 2850,34132 kg/jam

T1 = temperatur air pendingin masuk = 25°C = 77°F

T2 = temperatur air pendingin keluar = 40°C = 104°F

Maka,

We = 0,00085 × 2850,34132 × (104-77) = 65,4153 kg/jam

Wd = 0,002 × 2850,34132 = 5,7007 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b

(Pers, 12-12, Perry, 1999)

kg/jam 3538

, 16

1 5 65,4153 Wb

Sehingga make up air yang diperlukan = 65,4153 + 5,7007 + 16,3538

= 87,4698 kg/jam

Air untuk berbagai kebutuhan

Perkiraan pemakaian air untuk berbagai kebutuhan adalah seperti terlihat

pada tabel di bawah ini.

Tabel 7.2 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (liter)

Domestik 800

Laboratorium 10

Pencucian Peralatan 15

Total 825

Sumber air untuk pabrik pembuatan minyak nilam ini berasal dari air tanah

yang diperoleh dengan membuat sumur bor. Kualitas air dapat diasumsikan sebagai

berikut :

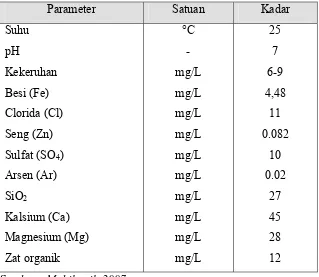

Tabel 7.3 Kualitas Air Tanah Lhok Sukon

Parameter Satuan Kadar

Suhu

pH

Kekeruhan

Besi (Fe)

Clorida (Cl)

Seng (Zn)

Sulfat (SO4)

Arsen (Ar)

SiO2

Kalsium (Ca)

Magnesium (Mg)

Zat organik

°C

-

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

25

7

6-9

4,48

11

0.082

10

0.02

27

45

28

12

Sumber : Mobile oil, 2007

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air

dibangun fasilitas penampungan air (water intake facility) yang juga merupakan tempat pengolahan awal air tanah dari sumur bor. Untuk pengolahan awal, dilakukan

penyaringan, selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan

digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari

beberapa tahap, yaitu:

1. Screening 2. Klarifikasi

3. Filtrasi

4. Demineralisasi

5. Deaerasi

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia.

Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit

dialirkan ke dalam bak pengendapan, dimana partikel padat yang berdiameter besar

akan mengendap secara gravitasi. Diameter partikel padat berkisar antara 10-4 meter.

(Baron, 1982)

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan yang disebabkan oleh

suspended solid di dalam air. Air dari bak pengendapan dialirkan ke dalam clarifier setelah diinjeksikan larutan alum Al2(SO4)3 yang berfungsi sebagai koagulan dan

larutan soda abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk

mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk

flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter)untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang

akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54.

(Baron, 1982)

Total kebutuhan air = 3273,26062 kg/jam

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 3273,26062 = 0,1637 kg/jam

Larutan soda abu yang dibutuhkan = 27.10-6 × 3273,26062 = 0,0884 kg/jam

7.2.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikat

bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu : a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 60,96 cm

b. Lapisan II terdiri dari anterakit setinggi 31,75 cm

c. Lapisan III terdiri dari batu kerikil (graved) setinggi 17,78 cm

sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari penyaring ini, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik,

dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh

kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(CIO)2.

Perhitungan kebutuhan kaporit, Ca(CIO)2

Total kebutuhan air yang memerlukan proses klorinasi = 825 liter :

Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air

Total kebutuhan kaporit = (2.10-6 x 825)/0,7 = 0,0024 kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel harus semurni mungkin dan bebas dari garam-garam

terlarut. Untuk itu perlu dilakukan proses demineralisasi, yaitu proses penghilangan

ion-ion terlarut dari dalam air. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan

mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran

antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin.

Resin yang digunakan bermerek Daulite C-20. Reaksi yang terjadi: 2H+R + Ca2+ Ca2+R + 2H+

2H+R + Mg2+ Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi:

Ca2+R + H2SO4 �