PRA RANCANGAN PABRIK

PEMBUATAN MARGARIN DARI MINYAK

KACANG TANAH DENGAN PROSES HIDROGENASI

DENGAN KAPASITAS 20.000 TON / TAHUN

DISUSUN OLEH :

JUNITA RIVENTY TARIGAN

050425004

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT yang telah

memberikan kemampuan dan kesabaran kepada penulis sehingga dapat

menyelesaikan Tugas Akhir dengan judul “ Pra Rancangan Pabrik Pembuatan

Margarin Dari minyak Kacang Tanah Dengan Proses Hidrogenasi Dengan Kapasitas 20.000 Ton Per Tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti

ujian Sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini, penulis banyak menerima bantuan,

bimbingan dan fasilitas dari berbagai pihak. Penulis berterimakasih kepada :

1. Kedua Orangtua Penulis atas Doa, bimbingan dan motivasi yang diberikan

hingga saat ini.

2. Bapak Dr. Ir. Taslim, M.Si selaku Dosen pembimbing I yang telah banyak

memberikan masukan, arahan dan bimbingan selama menyelesaikan

Tugas Akhir ini.

3. Ibu Maya sarah ST, MT. Selaku Dosen pembimbing II yang telah

memberikan bimbingan dan masukan pada Penulis dalam penyelesaian

Tugas Akhir ini

4. Bapak Dr. Ir. Irvan, M.Si selaku koordinator Tugas Akhir.

5. Ibu Ir.Renita Manurung, MT selaku Ketua Departemen Teknik Kimia.

6. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan pada

Penulis sehingga penulis dapat mengerjakan Tugas Akhir ini..

7. Para pegawai Departemen Teknik Kimia atas bantuan dan kemudahan

administratif yang diberikan.

8. Seluruh teman – teman Seperjuangan.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan

keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis

mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa

bermanfaat bagi para pembaca.

Medan, Mei 2009

INTI SARI

Kebutuhan margarin yang terus meningkat dan untuk memenuhi

kebutuhan tersebut sampai saat ini Indonesia masih mengimpor, maka diperlukan

suatu usaha agar permintaan margarin dapat dipenuhi dengan cara mendirikan

pabrik margarin. Perancangan pabrik margarin ini menggunakan bahan baku

utama minyak kacang tanah, yang kacang tanahnya diperoleh dari impor luar

negeri yang terus mengalami peningkatan akibat meningkatnya kebutuhan minyak

kacang tanah yang salah satu pemanfaatannya adalah pembuatan margarin.

Pemilihan bahan baku ini didasarkan atas pertimbangan bahwa minyak kacang

tanah memiliki kandungan lemak yang tinggi dan nilai gizi yang baik. Apalagi

permintaan margarin di perdagangan dunia sangat tinggi, sehingga terbuka

kemungkinan untuk mengekspor produk ini keluar negeri. Dengan terpenuhinya

kebutuhan margarin di Indonesia, maka akan berdampak pada berkurangnya

pengeluaran negara, meningkatnya perekonomian nasional dan meningkatnya

kesejahteraan masyarakat.

Pabrik margarin ini direncanakan berproduksi dengan kapasitas 20.000

ton/tahun dengan 300 hari kerja dalam setahun. Lokasi pabrik direncanakan di

daerah Kuala Tanjung, Asahan, Sumatera Utara, dengan luas areal 9.000 m2,

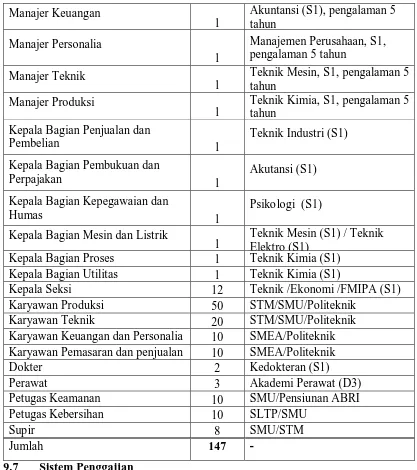

tenaga kerja yang dibutuhkan sekitar 147 orang dengan bentuk badan usaha

perseroan terbatas (PT) yang dipimpin oleh seorang direktur dengan strukitur

organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan margarin dari minyak kacang

tanah secara hidrogenasi adalah sebagai berikut;

Modal Investasi : Rp 169.975.935.900,-

Biaya Produksi per tahun : Rp 209.348.977.900,-

Hasil Jual Produk per tahun : Rp Rp 300.024.000.000.-

Laba Bersih per tahun : Rp 63.560.015.470.-

Profit Margin : 30,22 %

Break Event Point : 30,81%

Return of Investment : 37,39 %

Return on Network : 62,32 %

Internal Rate of Return : 45,02 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTI SARI ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... viii BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Perancangan ... I-2

1.4 Ruang Lingkup Perancangan ... I-3

1.5 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Margarin ... II-1

2.2 Minyak Kacang Tanah... II-2

2.3 Spesifikasi Bahan Pendukung ... II-6

2.4 Modifikasi Lemak dan Minyak dalam Pembuatan Margarin .. II-8

2.5 Deskripsi Proses ... II-10

BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-7

6.3 Keselamatan Kerja Pada Pabrik Margarin ... VI-9

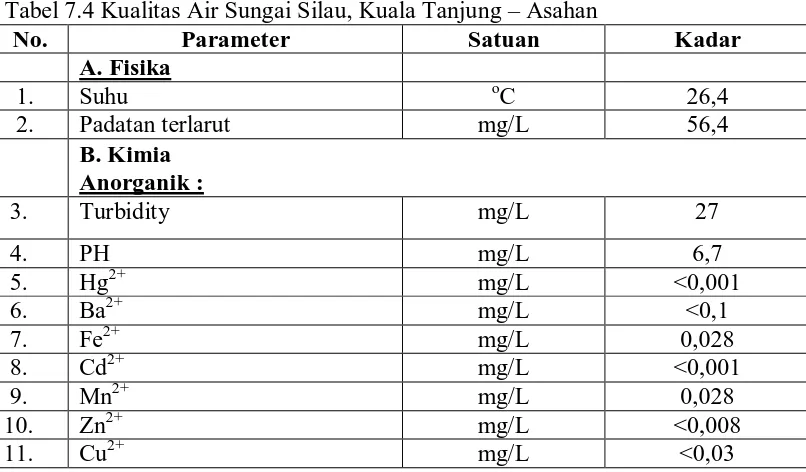

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Steam ... VII-1

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Bahan Kimia... VII-10

7.5 Kebutuhan Bahan Bakar ... VII-11

7.6 Unit Pengolahan Limbah ... VII-11

7.7 Spesifikasi Peralatan Utilitas ... VII-16

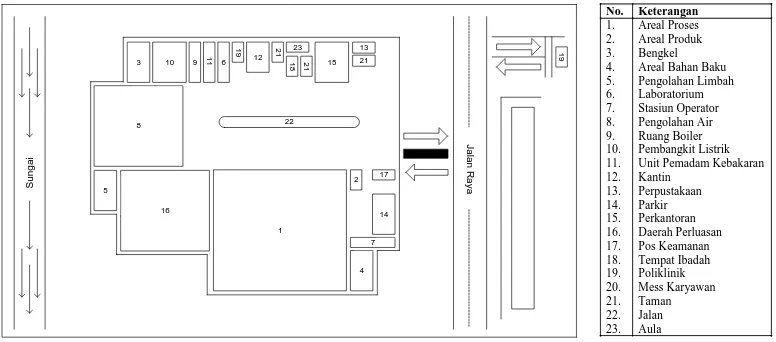

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Landasan Teori ... VIII-1

8.2 Lokasi Pabrik ... VIII-4

8.3 Tata Letak Pabrik ... VIII-6

8.4 Perincian Luas Areal Pabrik ... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-9

9.6 Jumlah Karyawan Dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-11

9.8 Kesejahteraan Karyawan ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Total Rugi/Laba Usaha ... X-5

10.5 Analisa Aspek Utama ... X-5

DAFTAR TABEL

Halaman

Tabel 1.1 Data Import Margarin di Indonesia ... I-1

Tabel 2.1 Komposisi Margarin ... II-1

Tabel 2.2 Komposisi asam Lemakl Minyak Kacang Tanah ... II-4

Tabel 2.3 Sifat Fisik dan Sifat Kimia minyak kacang tanah ... II-5

Tabel 2.4 Sifat Kimia Minyak Kacang Tanah ... II-5

Tabel 3.1 Neraca Massa pada Heater ... III-1

Tabel 3.2 Neraca Massa pada tangki bleaching ... III-1

Tabel 3.3 Neraca Massa pada filter press... III-1

Tabel 3.4 Neraca Massa pada reaktor hidrogenasi ... III-2

Tabel 3.5 Neraca Massa pada tangki penampungan ... III-2

Tabel 3.6 Neraca Massa pada cooler ... III-2

Tabel 3.7 Neraca Massa pada tangki blending-1 ... III-2

Tabel 3.8 Neraca Massa pada tangki blending-2 ... III-3

Tabel 3.9 Neraca Massa pada votator-1 ... III-3

Tabel 3.10 Neraca Massa pada Worker-1 ... III-3

Tabel 3.11 Neraca Massa pada Votator-2 ... III-3

DAFTAR LAMPIRAN

Halaman

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN PENGOLAHAN AIR ... LD-1

INTI SARI

Kebutuhan margarin yang terus meningkat dan untuk memenuhi

kebutuhan tersebut sampai saat ini Indonesia masih mengimpor, maka diperlukan

suatu usaha agar permintaan margarin dapat dipenuhi dengan cara mendirikan

pabrik margarin. Perancangan pabrik margarin ini menggunakan bahan baku

utama minyak kacang tanah, yang kacang tanahnya diperoleh dari impor luar

negeri yang terus mengalami peningkatan akibat meningkatnya kebutuhan minyak

kacang tanah yang salah satu pemanfaatannya adalah pembuatan margarin.

Pemilihan bahan baku ini didasarkan atas pertimbangan bahwa minyak kacang

tanah memiliki kandungan lemak yang tinggi dan nilai gizi yang baik. Apalagi

permintaan margarin di perdagangan dunia sangat tinggi, sehingga terbuka

kemungkinan untuk mengekspor produk ini keluar negeri. Dengan terpenuhinya

kebutuhan margarin di Indonesia, maka akan berdampak pada berkurangnya

pengeluaran negara, meningkatnya perekonomian nasional dan meningkatnya

kesejahteraan masyarakat.

Pabrik margarin ini direncanakan berproduksi dengan kapasitas 20.000

ton/tahun dengan 300 hari kerja dalam setahun. Lokasi pabrik direncanakan di

daerah Kuala Tanjung, Asahan, Sumatera Utara, dengan luas areal 9.000 m2,

tenaga kerja yang dibutuhkan sekitar 147 orang dengan bentuk badan usaha

perseroan terbatas (PT) yang dipimpin oleh seorang direktur dengan strukitur

organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan margarin dari minyak kacang

tanah secara hidrogenasi adalah sebagai berikut;

Modal Investasi : Rp 169.975.935.900,-

Biaya Produksi per tahun : Rp 209.348.977.900,-

Hasil Jual Produk per tahun : Rp Rp 300.024.000.000.-

Laba Bersih per tahun : Rp 63.560.015.470.-

Profit Margin : 30,22 %

Break Event Point : 30,81%

Return of Investment : 37,39 %

Return on Network : 62,32 %

Internal Rate of Return : 45,02 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan industri di Indonesia dewasa ini cukup besar, terutama dalam

bidang pemanfaatan hasil – hasil pertanian, perkebunan, dan berbagai jenis hasil

hutan. Kemajuan tersebut ditujukan untuk mendukung program pemerintah dalam

pemanfaatan sumber daya bagi keperluan industri, baik dalam negeri maupu luar

negeri. Salah satu hasil pertanian di Indonesia adalah kacang tanah. Prospek usaha

pemanfaatan kacang tanah cukup cerah bila dikelola secara intensif dan berpola

pada permintaan pasar dalam negeri dan peluang ekspor.

Minyak kacang tanah dapat dipergunakan untuk berbagai kebutuhan

manusia baik pangan maupun non pangan. Sebagai bahan pangan minyak kacang

tanah dapat dipergunakan untuk minyak goreng, bahan dasar pembuatan margarin

dan mentega putih. Salah satu jenis produksi indutri pangan yang dibutuhkan dan

pemakaiannya terus meningkat akibat permintaan semakin banyak adalah industri

margarin. Pada pra perancangan pabrik ini, pembuatan margarin dilakukan dengan

menggunakan bahan baku berupa minyak kacang tanah.

Kuantitas impor margarin selama tahun 1996 – 2006 terlihat pada tabel 1.1

di bawah ini :

Tabel 1.1 Data Impor Margarin Di Indonesia

TAHUN BERAT BERSIH (TON)

1996 16.020

1997 10.222

1998 8.741

1999 11.528

2000 17.350

2001 13.962

2002 14.359

2003 14.755

2004 15.152

2005 15.548

2006 15.945

Dari data di atas terlihat tahun 1996 – 1998 impor margarin mengalami

penurunan dan mengalami peningkatan pada tahun 1999 – 2000. Dari data ini

dapat dilihat impor margarin mengalami fluktuasi, yang disebabkan oleh krisis

ekonomi Indonesia mulai pertengahan tahun 1997. Lalu pada tahun 2001 impor

margarin di Indonesia mulai mengalami penurunan kembali, tapi belum seimbang

saat belum mengalami krisis ekonomi di Indonesia, hal ini terjadi akibat

terjadinya fluktuasi ekonomi Indonesia dan kembali mulai mengalami

peningkatan dari tahun ke tahun yaitu 2002 hingga tahun 2006 secara konstan.

1.2 Perumusan Masalah

Kebutuhan margarin terus meningkat dan untuk memenuhi kebutuhan

tersebut sampai saat ini Indonesia masih mengimpor, maka diperlukan suatu usaha

agar permintaan margarin dapat dipenuhi dengan cara mendirikan pabrik

margarin. Perancangan pabrik margarin ini menggunakan bahan baku utama

minyak kacang tanah, yang kacang tanahnya diperoleh dari impor luar negeri

yang terus mengalami peningkatan akibat meningkatnya kebutuhan minyak

kacang tanah yang salah satu pemanfaatannya adalah pembuatan margarin.

Pemilihan bahan baku ini didasarkan atas pertimbangan bahwa minyak kacang

tanah memiliki kandungan lemak yang tinggi dan nilai gizi yang baik. Apalagi

permintaan margarin di perdagangan dunia sangat tinggi, sehingga terbuka

kemungkinan untuk mengekspor produk ini keluar negeri. Dengan terpenuhinya

kebutuhan margarin di Indonesia, maka akan berdampak pada berkurangnya

pengeluaran negara, meningkatnya perekonomian nasional dan meningkatnya

kesejahteraan masyarakat.

1.3 Tujuan Perancangan

Tujuan perancangan pabrik pembuatan margarin dari minyak kacang tanah

adalah untuk mengaplikasikan ilmu teknik kimia yang meliputi neraca massa,

neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas dan bagian ilmu

teknik kimia lainnya, juga untuk memenuhi aspek ekonomi dalam pembiayaan

pabrik sehingga memberikan gambaran kelayakan pra rancangan pabrik

Tujuan lain yang ingin dicapai adalah terbukanya lapangan kerja dan

memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya

akan meningkatkan kesejahteraan rakyat.

1.4 Ruang Lingkup Perancangan

Ruang lingkup dari perancangan pabrik margarine adalah seperti berikut :

a. Penyimpanan minyak kacang tanah pada tangki penyimpanan (storage tank).

b. Proses bleaching yang bertujuan untuk menghilangkan zat-zat warna yang

tidak disukai pada minyak.

c. Proses hidrogenasi yang bertujuan untuk mengurangi tingkat ketidakjenuhan

minyak atau lemak.

d. Proses emulsifikasi yang bertujuan untuk mendisperikan molekul-molekul air

kedalam molekul-molekul minyak dengan bantuan zat-zat pengemulsi

sehingga terbentuk suatu emulsi minyak dalam air yang berbentuk gel.

e. Proses kristalisasi dengan tujuan membentuk kristal dengan cara pendinginan

mendadak pada minyak kacang tanah sehingga terbentuk padatan keras plastis

dan inti kristal halus.

f. Proses pengepakan / pengemasan dengan tujuan untuk mengemas produk

dalam bentuk cup jenis HDPE (High Density Polyethilen) yang siap

dipasarkan.

g. Untuk menyempurnakan pra-rancangan pabrik juga dilakukan atau

disampaikan pembahasan tentang aspek-aspek : instrumentasi dan

keselamatan kerja, utilitas pabrik, lokasi dan tata letak pabrik, organisasi dan

manajemen perusahaan, dan analisa ekonomi perusahaan.

1.5 Manfaat Perancangan

Manfaat atau kontribusi yang diberikan oleh pabrik pembuatan margarine

dari minyak kacang tanah adalah seperti berikut ini.

1. Manfaat bagi pemerintah.

a. Untuk memenuhi kebutuhan margarin di Indonesia.

b. Menambah pendapatan bagi daerah/Negara, misalnya dari pajak, ekspor,

2. Manfaat bagi perguruan tinggi.

a. Sebagai bahan acuan untuk penelitian-penelitian dan perancangan

selanjutnya tentang proses pembuatan margarin.

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat

dalam perkuliahan.

3. Manfaat bagi masyarakat.

9. Meningkatkan kesempatan kerja, yang berarti menurunkan jumlah

pengangguran di Indonesia.

10.Membuka pemikiran masyarakat terhadap perkembangan sains dan

BAB II

TINJAUAN PUSTAKA

2.1 Margarin

2.1.1 Definisi dan Komposisi Margarin

Margarin pertama kali ditemukan dan dikembangkan oleh Mege Mouries

pada tahun 1870 di Perancis dengan menggunakan lemak sapi. Margarin

dimaksudkan sebagai pengganti mentega dengan rupa, bau, kosistensi rasa dan

nilai gizi yang hampir sama dengan mentega. Margarin merupakan emulsi dengan

tipe emulsi Water in Oil (W/O) yaitu fase air berada dalam fase minyak atau

lemak (Ketaren,1986). Syarat umum suatu margarin antara lain mengandung tidak

kurang 80% lemak, bahan pengemulsi, garam, bahan pengawet, pewarna, pewangi

(dalam batas yang aman) serta vitamin. Adapun komposisi kimia margarin dapat

dilihat pada Tabel 2.1 dibawah ini

Tabel 2.1 Komposisi Margarin

Komposisi %Berat

Lemak 80 - 81

Lechitin 0,5

Garam 3

TBHQ 0,005

Vitamin A 0,02

B-Karoten 0,003

Na-Benzoat 0,1

Skim Milk 15,49

(Sumber : Pamina Adolina, 2007)

Lemak yang digunakan dalam pembuatan margarin dapat berasal dari

lemak hewani atau lemak nabati. Lemak hewan yang biasa digunakan adalah

lemak babi (lard) dan lemak sapi (tallow),sedangkan minyak nabati yang biasanya

digunakan adalah minyak kelapa, minyak kelapa sawit, minyak biji kapas, minyak

wijen, minyak kedelai, minyak jagung,dan minyak gandum.

Minyak nabati yang dapat digunakan sebagai bahan baku pembuatan

1. Bilangan Iod yang rendah

2. Warna minyak kuning muda

3. Flavor minyak yang baik

4. Titik beku dan titik cair disekitar suhu kamar

5. Asam lemak yang stabil

6. Jenis minyak yang digunakan sebgai bahan baku harus banyak terdapat

disuatu daerah.

2.1.2 Penggunaan Margarin

Dalam bidang pangan penggunaan margarin telah dikenal secara luas

terutama baking dan cooking yang bertujuan memperbaiki tekstur dan menambah

cita rasa pangan. Margarin juga digunakan sebagai bahan pelapis misalnya pada

roti yang bersifat plastis dan segera mencair didalam mulut (Winarno, 1991).

Berdasarkan penggunaannya, margarin dapat dikelompokkan menjadi 2

kelompok yaitu margarine table dan margarine bakery. Sifat kemampuan

margarin untuk dapat dioleskan dengan mudah pada suhu refrigerator sangat

diinginkan pada margarine table, sehingga industri- industri di Amerika Serikat

telah mengembangkan produk-pruduk soft stick dan whipped. Selain itu kesadaran

nutrisi konsumen yang menghendaki margarin dengan kandungan lemak jenuh

ynag rendah dan lebih tinggi kandungan lemak tidak jenuh. Margarine bakery

biasanya khusus utuk penggunaan bakery, juga dalam industri biskuit, pound

cakes, dan pastry.

2.2 Minyak Kacang Tanah

Tanaman kacang tanah memilliki peran strategis dalam pangan nasional

sebagai sumber protein dan minyak nabati. Konsumsi kacang tanah sebagai

sumber pangan sehat salam pangan nasional terus meningkat oleh karenanya pada

tahun 2005 pemerintah mengimpor kacang tanah sebanyak ± 118.758 ton untuk

memenuhi kebutuhan dalam negeri (Yermi, 2006). Permintaan kacang tanah

tersebut digunakan untuk berbagai produk, salah satunya adalah minyak kacang

Minyak kacang tanah seperti juga minyak nabati lainnya merupakan salah

satu kebutuhan manusia yang digunakan baik sebagai bahan pangan maupun non

pangan. Sebagai bahan pangan minyak kacang tanah digunakan untuk minyak

goreng, bahan dasar pembuatan margarin, mayonaise, salad dressing dan mentega

putih (shortening). Minyak kacang tanah memiliki keunggulan dibandingkan

minyak nabati lainnya, karena dapat dipakai berulang-ulang untuk menggoreng

bahan pangan.

Sebagai bahan non pangan minyak kacang tanah banyak digunakan dalam

industri sabun, face cream, shaving cream, pencuci rambut dan bahan kosmetik

lainnya. Dalam bidang farmasi minyak kacang tanah dapat digunakan untuk

campuran pembuatan adrenalin, dan obat astma.

2.2.1 Komposisi Minyak Kacang Tanah

Minyak kacang tanah mengandung 76 – 82% asam lemak tidak jenuh,

yang terdiri dari 40 – 45% asam oleat dan 30 – 35% asam linoleat. Kandungan

asam lemak jenuh dalam minyak kacang tanah sebagian besar adalah asam

palmitat dan 5% asam miristat. Kandungan asam linoleat yang tinggi akan

mengganggu kestabilan minyak.

Kestabilan minyak dapat ditingkatkan dengan cara hidrogenasi atau

dengan penambahan anti-oksidan. Dalam minyak kacang tanah telah terdapat

persenyawaan tokoferol yang merupakan anti-oksidan alami dan efektif dalam

menghambat oksidasi minyak kacang tanah. Komposisi asam lemak dalam

minyak kacang tanah dapat dilihat pada Tabel 2.2 dibawah ini.

Tabel 2.2 Komposisi Asam Lemak Minyak Kacang Tanah

Komposisi 1921 USA

(%)

1934 Afrika Utara (%)

1945 Argentina (%)

Asam Lemak Jenuh 17,1 17,7 21,9

1. Miristat - - 0,4

2. Palmitat 6,3 8,2 11,4

3. Stearat 4,9 3,4 2,8

4. Behenat 5,9 6,1 7,3

1. Oleat 61,1 60,4 42,3

2. Linoleat 21,8 21,5 33,3

3. Heksadananoat - - 2,4

Sumber : Bailey, A.E (1950)

Dalam kacang tanah terdapat karbohidrat sebanyak 18% dengan kadar pati

0,5 – 5,0% dan kadar sukrosa 4 – 7 %. Vitamin yang terdapat adalah riboflavin,

thiamin, asam nikotinat, vitamin E dan K. Sebagian besar kandungan mineral

terdiri dari kalsium, magnesium, fosfor dan sulfur.

2.2.2 Sifat – Sifat Fisik dan Kimia Minyak Kacang Tanah

Minyak kacang tanah merupakan minyak yang jauh lebih baik dari minyak

jagung, minyak biji kapas, minyak olive, dan minyak bunga matahari, untuk

dijadikan salad dressing dan disimpan dibawa suhu – 11 0C (Ketaren, 1986). Hal ini disebabkan karena minyak kacang tanah jika berwujud padat berbentuk

amorf, dimana lapisan padat tersebut tidak pecah sewaktu proses pembekuan.

Minyak kacang tanah yang didinginkan pada suhu -6,6 0C, akan menghasilkan sejumlah besar trigliserida padat. Sifat fisik dan kimia kacang tanah dapat dilihat

pada Tabel 2.3 dan Tabel 2.4 berikut.

Tabel 2.3 Sifat Fisik dan Kimia Minyak Kacang Tanah Sebelum dan Sesudah Dimurnikan

Karakteristik Sebelum Dimurnikan Sesudah Dimurnikan Tipe Virgine Tipe Spanis Bermacam – macam Varietas

Bilangan Iod 94,80 90,10 90 – 94 Bilangan Penyabunan 187,80 188,20 186 – 192 Biangan Polenske 0,29 0,12 0,2 – 0,7 Bil. Reichert-Meissl 0,21 0,27 0,1 – 1,0 Bilangan Asetil 0,5 8,7 9,0 – 9,1

Titer (0C) - - 28 – 30

Titik Cair (0C) - - -5,5 – 2,2

Titik asap (0C) - - 226,6

Indeks bias nD600C - - 1,4558

Bobot Jenis 0,9136 0,9148 0,910 – 0,915

Sumber : Bailey,A.E (1950)

Karakteristik Macam – macam standart Kisaran ACCS British

-Standart

Species - Spanis

N.C Runner

Derajat Asam 0,08-6,0 - - 1,5 1,5

Bil. Penyabunan 188-195 188-195 188 min - -

Bil. Iod 89-102 100-84 82-99 - -

Bil. Thianogen 67-73 63 - - -

Bil.hidroksil 2,5-9,5 8,9-9,6 - - -

Bil.Reichet-meissl 0,2-1,0 0,5 - - -

Bil. Polenske 0,2-0,7 0,5 - - -

Zat Tak

Tersabunkan

0,2-0,8 1 0,8 max 0,64 0,7

Indeks bias

nD600C

1,4605-1,4645

- - 1,4683 1,4681

Bobot jenis :

25/150C

-

0,917-0,921

0,17-0,92 - -

Bobot jenis :

25/250C

0,91-0,915

0,910-0,915

- - -

Titer 0C 26-32 26,32 - - -

Sumber : Bailey,A.E (1950)

2.3. Spesifikasi Bahan Pendukung 2.3.1. Gas Hidrogen

− Rumus molekul : H2

− Bobot molekul : 2,016

− Bobot jenis : 0,06948 gr/cm3 (pada suhu 20 0C)

− Titik lebur : - 2590C

− Titk didih : - 252.61 0C

2.3.2. Katalis Nikel

1. Rumus kimia : Ni

3. Bobot jenis : 8,90 gr/cm3 (pada suhu 20 0C)

4. Titik lebur : 1452 0C

5. Kenampakan : butir–butir dengan diameter rata-rata 70 mesh.

2.3.3. Bleaching Earth

Komposisi bleaching earth yang digunakan adalah sebagai berikut ;

1. SiO3 : 53,49 %

2. Al2O3 : 17,09 %

3. Fe2O3 : 3 %

4. TiO2 : 0,25 %

5. CaO : 1,53%

6. K2O : 0,87 %

7. Na2O : 0,58%

Sumber : Perry (1999)

2.3.4. Zat pengemulsi

Zat pengemulsi yang digunakan dalam pembuatan margarin ini adalah

lechitin. Penambahan zat ini berfungsi untuk mendispersikan molekul-molekul air

ke dalam minyak sehingga terbentuklah suatu emulsi air dalam minyak yeng

berbentuk gel. Jumlah lechitin yang digunakan adalah 0,1 – 0,5% dari berat

margarin (0,1 – 0,5 %-b).

2.3.5. Zat Pemberi Rasa

Zat pemberi rasa yang digunakan pada pembuatan margarin ini adalah

garam dapur (NaCl), vitamin A dan D. Jumlah yang digunakan adalah garam

dapur 3%-b dan vitamin A dan D 0,002%-b.

2.3.6. Zat Pengawet

Zat pengawet berfungsi untuk menjaga margarin dari proses pembusukan

sehingga mutu, rasa, warna, dan bau margarin tetap terjaga meskipun dalam

waktu yang cukup lama. Zat pengawet yang digunakan adalah Natrium Benzoat

dengan jumlah 0,1%-b.

2.3.7. Anti Oksidan

Zat antioksidan yang digunakan pada pembuatan margarin ini adalah

- TBHQ merupakan antioksidan alami yang telah diproduksi secara sintetis untuk

tujuan komersial yang berfungsi untuk mencegah teroksidasinya minyak yang

mengakibatkan minyak menjadi rusak dan berbau tengik.

- TBHQ dikenal sebagai antioksidan paling efektif untuk lemak dan minyak

khususnya minyak tanaman karena memiliki kemampuan antioksidan yang baik

pada penggorengan tetapi rendah pada pembakaran

- TBHQ dikenal berbentuk bubuk putih sampai coklat terang

- Mempunyai kelarutan cukup pada lemak dan minyak

- Tidak membentuk kompleks warna dengan Fe dan Cu tetapi dapat berubah pink

dengan adanya basa

2.4. Proses Modifikasi Lemak dan Minyak Dalam Pembuatan Margarin

Lemak margarin merupakan lemak yang digunakan dalam proses

pembuatan margarin dan merupakan bahan baku utama dalam pembuatan

margarin (minimal 80%). Lemak margarin dapat berasal dari lemak hewani

maupun minyak nabati. Minyak dan lemak yang berasal dari alam mempunyai

keterbatasan dalam hal penggunaannya. Minyak nabati misalnya, mempunyai

keterbatasan dalam aplikasi disebabkan karena komposisinya yang spesifik. Agar

dapat dimaanfaatkan sebagai bahan baku pembuatan margarin, maka minyak

nabati yang akan digunakan harus terlebih dahulu dimodifikasi untuk memperoleh

sifat-sifat yang diinginkan seperti sifat pencairan, stabilitas terhadap oksidasi,

kandungan asam lemak ganda yang tidak jenuh dan sebagainya. Modifikasi

minyak dan lemak dapat menyebabkan perubahan komposisi dan distribusi asam

lemak dalam molekul gliserida menjadi bentuk minyak dan lemak yang baru

sehingga menghasilkan sifat-sifat yang berbeda dengan sifat sebelumnya.

Proses memodifikasi lemak dan minyak yang biasa digunakan untuk

menghasilkan lemak atau minyak yang memenuhi syarat sebagai bahan baku

margarin ada 3 yaitu :

2.4.1 Proses Hidrogenasi

Proses hidrogenasi merupakan suatu proses yang bertujuan untuk

1986). Hidrogenasi mampu mereduksi ikatan rangkap menjadi ikatan tunggal

sehingga menaikkan titik cair lemak. reaksi hidrogenasi menggunakan katalis

kimia seperti Ni, Pt, atau Cu, tetepi yang paling umum digunakan adalah Ni.

Proses hidrogenasi dapat dengan mudah dikontrol dan dihentikan pada

saat yang diinginkan. Proses ini umumnya digunakan untuk meningkatkan titik

cair lemak/minyak. Proses hidrogenasi menghasilkan shortening dan margarin

dengan stabilitas yang lebih baik.

2.4.2 Proses Interesterifikasi

Interesterifikasi adalah suatu reaksi dimana ester trigliserida atau ester

asam lemak diubah menjadi ester lain melalui reaksi dengan alkohol, asam lemak,

dan transesterifikasi. Interesterifikasi meliputi penataan ulang atau randomisasi

residu asil dalam trigliserol dan selanjutnya menghasilkan lemak/minyak dengan

sifat-sifat baru.

Reaksi interesterifikasi merupakan reaksi pertukaran grup asil diantara

ester-ester pada trigliserol. Interesterifikasi dapat dilakukan dengan dua proses

yaitu pertukaran intramolekuler dan intermolekuler. Interesterifikasi dapat terjadi

dengan adanya katalis kimia (interesterifikasi kimia) atau dengan adanya

biokatalis enzim (interesterifikasi enzimatik). Penggunaan metoda ini dalam

proses modifikasi lemak dan minyak dapat menghindarkan terbentuknya isomer

trans.

2.4.3 Proses Blending

Blending (pencampuran) merupakan metoda dalam modifikasi minyak

atau lemak dengan mencampurkan secara fisik dua jenis minyak atau lebih.

Dengan cara blending tujuan peningkatan titik cair yang diperoleh sesuai dengan

yang diinginkan dapat dilakukan dengan cara menambahkan minyak yang

mempunyai titik cair tinggi ke dalam campuran minyak. Perubahan nilai akibat

pencampuran ini dikarenakan kandungan asam lemak dari minyak yang

Kelemahan dari metode blending yaitu adanya perbedaan ukuran

molekuler antara dua jenis minyak sehingga ada kemungkinan tidak kompatibael

satu sam lainnya dan dapat membentuk campuran eutektik.

2.5 Pemilihan Proses

Berdasarkan ketiga proses tersebut, maka dalam pembuatan margarin dari

minyak kacang tanah ini dipilih proses hidrogenasi untuk memodifikasi minyak

kacang tanah agar dapat digunakan sebagai bahan baku untuk pembuatan

margarin.

Alasan pemilihan proses hidrogenasi adalah sebagai berikut :

1. Proses hidrogenasi dapat mengurangi ketidak jenuhan minyak/lemak dan

membuat lemak menjadi bersifat plastis, sehingga dapat digunakan sebagai

bahan baku pembuatan margarin.

2. Margarin yang dihasilkan dari proses hidrogenasi memiliki stabilitas yang

baik.

3. Proses hidrogenasi mudah dikontrol dan dapat dihentikan pada saat yang

diinginkan.

4. Pada proses hidrogenasi digunakan katalis Ni untuk mempercepat jalannya

reaksi.

5.

2.6. Diskripsi Proses 2.5.1. Tahap Bleaching

1. Minyak kacang tanah dalam tangki penyimpanan pada suhu 300 C dan tekanan 1 atm dipanaskan dalam heater pada suhu 90 0C untuk

mempermudah proses bleaching. Tujuan dari proses bleaching adalah

untuk menghilangkan zat-zat yang tidak disukai dalam minyak.

Dengan cara mencampur sejumlah minyak dengan adsorben

(Bleaching earth )

2. Selanjutnya minyak dipisahkan dari adsorben dengan cara penyaringan

menggunakan pengepresan dengan Filter Press. Minyak yang hilang

dari proses tersebut kurang lebih 0,02 – 0,05 % dari berat yang

2.5.2. Tahap Hidrogenasi

1. Minyak yang telah melalui Filter Press dialirkan lagi ke tangki

hidrogenasi. Untuk mempercepat proses hidrogenasi, dalam tangki

ditambahkan katalis Nikel dengan suhu 180 0C. Reaksi yang terjadi adalah :

2. Minyak yang sudah selesai diproses secara hidrogenasi ditampung

dalam tangki penampungan pada suhu 180 0C dan tekanan 1 atm. 3. Kemudian dialirkan menuju cooler yang berfungsi untuk

mendinginkan kembali sebelum masuk ke tangki Blending.

2.5.3.Tahap Pencampuran

1. Minyak yang berada di tangki Blending dicampur dengan leshitin, Garam, β -karothen, Vitamin A, TBHQ, Na-Benzoat, Skim milk yang berada di tangki

vitamin pada suhu 45 0C dengan tekanan 1 atm, dengan menggunakan

pengaduk. Dimana Lechitin, β- karoten, skim milk serta vitamin A berfungsi untuk menambah nilai gizi, dan memberi rasa, TBHQ sebagai anti oksidan

yang mencegah teroksidasinya minyak yang mengakibatkan minyak mejadi

rusak dan berbau tengik, serta Natrium Benzoat sebagai bahan pengawet.

2. Produk yang sudah selesai di tangki Blending kemudian dialirkan ke Tangki

penampungan sementara sebelum masuk ke votator.

2.5.4 Tahap Solidifikasi

1. Dalam tahap ini terjadi pembentukan kristal, di dalam alat ini suhu

diturunkan menjadi 10 0C disebabkan oleh terjadi pendinginan mendadak sehingga membentuk padatan dan kristal yang masih

bersifat kasar dan menggumpal, dimana kristal tersebut membentuk

lembaran – lembaran. Pada proses ini terjadi proses eksotermis,

dimana panas dikeluarkan sehingga terjadi penurunan suhu. Alat H2 , Ni

R – CH=CH- CH2-COOH R-CH2-CH2-COOH

Votator menggunakan cairan 1,1,1,2-tetraflouetana sebagai media

pendingin. Sambil membentuk kristal, votator ini juga meraut

lembaran – lembaran kristal yang melekat pada dinding alat ini, proses

tersebut berlangsung secara kontinu, dan terbentuklah lembaran –

lembaran kristal.

2. Lembaran – lembaran kristal yang telah terbentuk ini dialirkan menuju

alat Worker 1. Di dalam Worker 1 ini suhu dinaikkan menjadi 200 C. Tujuan dari penaikan suhu adalah untuk membentuk lembaran kristal

yang masih bersifat gumpalan menjadi hasil yang bersifat cacah.

3. Lalu dilanjutkan ke Votator 2, kembali suhu diturunkan menjadi 150C supaya hasil yang diperoleh bersifat lembaran kristal yang halus.

4. Kemudian dilanjutkan dengan Worker 2 yang bersifat untuk

mencacahkan margarin menjadi margarin yang memiliki lembaran

kristal yang halus dan lebih cacah.

2.5.5. Tahap Packing

BAB III

NERACA MASSA

Kapasitas produksi = 20.000 ton / tahun

Dasar Perhitungan = 1 jam operasi

Satuan massa = Kilogram

1 tahun operasi = 300 hari

1 hari operasi = 24 jam

Kapasitas produksi dalam 1 jam operasi :

= 20.000 ton x 1000 kg x 1 tahun x 1 hari

tahun 1 ton 300 hari 24 jam = 2778 kg/jam

1. Heater

Neraca Massa pada Heater

Komponen Masuk

F1

Keluar F2

Minyak 2237,6215 2237,6215

total 2237,6215 2237,6215

2. Tangki Pemucat

Neraca Massa pada Tangki Pemucat

Komponen Masuk

F2 F3

Keluar F4

Minyak 2237,6215 - 2237,6215

Bleaching Earth - 22,3762 22,3762

Jumlah 2237,6215 - 2259,9977

Total 2259,9977 2259,9977

3. Niagara Filter

Neraca Massa pada Niagara Filter

Komponen Masuk

F4

Keluar

F5 F6

Minyak 2237,6215 6,6928 2230,9287

Bleaching Earth 22,3762 22,3762 -

Jumlah 2259,9977 29,0690 2230,9287

4. Reaktor Hidrogenasi

Neraca Massa pada Hidrogenasi

Komponen Masuk

F6 F7

Keluar F8

Asam Palmitat 140,5785 - 140,5785

Asam Stearat 109,3155 - 109,3155

Asam Behenat 131,6248 - 131,6248

Asam Oleat 1363,0947 - 27,2694

Asam Linoleat 486,3425 - 9,7244

H2 - 16,4456 0,1628

Jumlah 2230,9287 16,4456 2247,3743

Total 2247,3743 2247,3743

5. Tangki Penampungan

Neraca Massa pada Tangki Penampungan

Komponen Masuk

F8

Keluar F9

Minyak 2247,3743 2247,3743

Total 2247,3743 2247,3743

6. Cooler

Neraca Massa pada Cooler

Komponen Masuk (kg)

(F9)

Keluar (kg) (F10)

Minyak 2247,3743 2247,3743

Total 2247,3743 2247,3743

7. Tangki Blending

Neraca Massa pada Tangki Blending

Komponen Masuk (kg)

F10 F11

Keluar (kg) F12

Minyak 2247,3743 - 2247,3743

Lechitin - 13,89 13,89

Garam - 83,34 83,34

TBHQ - 0,1389 0,1389

Vitamin A - 0,0559 0,0559

B-Carothen - 0,0833 0,0833

Na-Benzoat - 2,778 2,778

Skim milk - 430,3399 430,3399

Jumlah 2247,3743 530,6257 2778

8. Tangki Penampungan

Neraca Massa pada Tangki Penampungan

Komponen Masuk (kg)

(F12)

Masuk (kg) (F13)

Minyak 2247,3743 2247,3743

Lechitin 13,89 13,89

Garam 83,34 83,34

TBHQ 0,1389 0,1389

Vitamin A 0,0559 0,0559

B-Carothen 0,0833 0,0833

Na-Benzoat 2,778 2,778

Skim milk 430,3399 430,3399

Jumlah 2778 2778

Total 2778 2778

9.Votator I

Neraca Massa pada Votator I

Komponen Masuk (kg)

(F13)

Keluar (kg) (F14)

Margarin 2778 2778

Total 2778 2778

10.Worker I

Neraca Massa pada Worker I

Komponen Masuk (kg)

(F14)

Keluar (kg) (F15)

Margarin 2778 2778

Total 2778 2778

11.Votator II

Neraca Massa pada Votator II

Komponen Masuk (kg)

(F15)

Keluar (kg) (F16)

Margarin 2778 2778

Total 2778 2778

12. Worker II

Neraca Massa pada Worker II

Komponen Masuk (kg)

(F16)

Keluar (kg) (F17)

Margarin 2778 2778

BAB IV

NERACA ENERGI

Basis Perhitungan = 1 jam operasi

Suhu Referensi = 250 C = 2980 K Satuan Operasi = kka l / jam

Kapasitas produksi = 20.000 ton / tahun

Data – data Kapasitas Panas (Cp) diambil dari Reid, 1986 ; Geankoplis, 1983; dan

Lange, 1978.

Cp Asam Palmitat = 129,5 kkal/ kmol0K

Cp Asam Stearat = 144,1 kkal / kmol0K

Cp Asam Behenat = 173,1 kkal / kmol0K

Cp Asam Oleat = 140 kkal / kmol0K

Cp Asam Linoleat = 135,7 kkal / kmol0K

Cp Lechitin = 314,5 kkal / kmol0K

Cp Garam = 12,1095 kkal / kmol0K

Cp TBHQ = 160,9 kkal / kmol0K

Cp Vitamin A = 151,24 kkal / kmol0K

Cp B-Carothen = 240,4 kkal / kmol0K

Cp Na-Benzoat = 36,542 kkal / kmol0K

Cp Skim Milk = 1117,2 kkal / kmol0K

Cp H2 = 1041,75 kkal / kmol0K

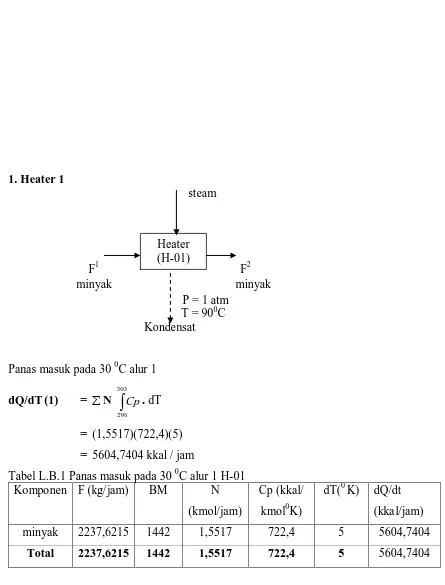

1. Heater 1

Panas masuk pada 30 0C alur 1 H

Komponen F (kg/ jam) BM N (kmol/jam) Cp (kkal/

kmol0K)

dT(0 K) dQ/dt (kka l/jam)

minyak 2237,6215 1442 1,5517 722,4 5 5604,7404

Total 2237,6215 1442 1,5517 722,4 5 5604,7404

Panas keluar pada 900C alur 2 H

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

minyak 2237,6215 1442 1,5517 722,4 65 72861,6252

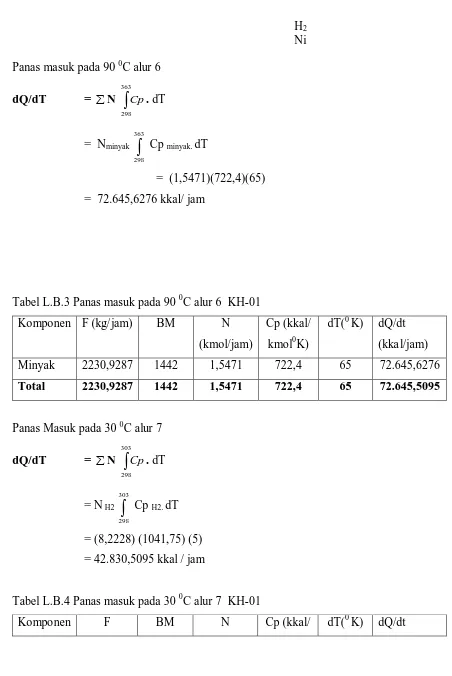

Total 2237,6215 1442 1,5517 722,4 65 72861,6252 2. Reaktor Hidrogenasi

Panas masuk pada 90 0C alur 6 R

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2230,9287 1442 1,5471 722,4 65 72645,6276

Total 72645,6276

Panas masuk pada 30 0C alur 7 R

Komponen F

(kg/jam)

BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

H2 16,4456 2 8,2228 1041,75 5 42830,5095

Total 42830,5095

Panas keluar pada 180 0C alur 8 R

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2247,2115 1442 1,5584 722,4 155 174497,1648

H2 0,1628 2 0,0814 1041,75 155 13143,9246

Total 187.640,9246

3. Cooler

Panas masuk pada 180 0C alur 9 C

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kkal/jam)

minyak 2247,3743 1442 1,5585 722,4 155 174.508,362

Panas keluar pada 500C alur 10 C

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

minyak 2247,3752 1442 1,5585 722,4 25 28146,51

Total 2247,3752 1442 1,5585 722,4 25 28146,51

4. Tangki Blending

Panas masuk pada 50 0C alur 10 T-07

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

minyak 2247,3752 1442 1,5585 722,4 25 28146,51

Total 2247,3752 1442 1,5585 722,4 25 28146,51

Panas masuk pada 30 0C alur 11 T-07

Komponen F

(kg/jam)

BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Vitamin A 0,0556 199 0,00028 151,24 5 0,2117

BCarothen 0,0833 537 0,000155 240,4 5 0,1863

Lechitin 13,89 753 0,0184 314,5 5 28,934

Garam 83,34 58,5 1,4246 12,1095 5 86,2559

TBHQ 0,1389 334 0,0004159 160,9 5 0,3346

NaBenzoat 2,778 121 0,229 36,542 5 4,1841

Skim Milk 430,339 1176 0,336 1117,2 5 2044,476

Total 2164,5826

Panas keluar pada 45 0C alur 12 T-07

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K)

dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 20 22517,28

Vitamin A 0,0556 199 0,00028 151,24 20 0,8469

BCarothen 0,0833 537 0,000155 240,4 20 0,7452

Lechitin 13,89 753 0,0184 314,5 20 115,736

Garam 83,34 58,5 1,4246 12,1095 20 345,239

TBHQ 0,1389 334 0,0004159 160,9 20 1,3384

NaBenzoat 2,778 121 0,229 36,542 20 16,7362

Skim Milk 430,339 1176 0,336 1117,2 20 7507,584

Total 30505,2195

5. Votator 1

Komponen F (kg/ jam) BM N (kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K)

dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 20 22517,28

Vitamin A 0,0556 199 0,00028 151,24 20 0,8469

BCarothen 0,0833 537 0,000155 240,4 20 0,7452

Lechitin 13,89 753 0,0184 314,5 20 115,736

Garam 83,34 58,5 1,4246 12,1095 20 345,239

TBHQ 0,1389 334 0,0004159 160,9 20 1,3384

NaBenzoat 2,778 121 0,229 36,542 20 16,7362

Skim Milk 430,339 1176 0,336 1117,2 20 7507,584

Total 30505,2195

Panas yang keluar pada T = 100C alur 14:

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -15 -16887,906

Vitamin A 0,0556 199 0,00028 151,24 -15 -0,6352

BCarothen 0,0833 537 0,000155 240,4 -15 -0,55893

Lechitin 13,89 753 0,0184 314,5 -15 -86,802

Garam 83,34 58,5 1,4246 12,1095 -15 -258,7679

TBHQ 0,1389 334 0,0004159 160,9 -15 -1,0038

NaBenzoat 2,778 121 0,229 36,542 -15 -12,5522

Skim Milk 430,339 1176 0,336 1117,2 -15 -5630,688

Total 199 -22878,9140

6. Worker I

Panas yang masuk pada T = 100C alur 14:

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -15 -16887,906

Vitamin A 0,0556 199 0,00028 151,24 -15 -0,6352

BCarothen 0,0833 537 0,000155 240,4 -15 -0,55893

Lechitin 13,89 753 0,0184 314,5 -15 -86,802

Garam 83,34 58,5 1,4246 12,1095 -15 -258,7679

TBHQ 0,1389 334 0,0004159 160,9 -15 -1,0038

NaBenzoat 2,778 121 0,229 36,542 -15 -12,5522

Skim Milk 430,339 1176 0,336 1117,2 -15 -5630,688

Total -22878,9140

Panas yang keluar pada T = 200C alur 15:

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Vitamin A 0,0556 199 0,00028 151,24 -5 -0,2117

BCarothen 0,0833 537 0,000155 240,4 -5 -0,1863

Lechitin 13,89 753 0,0184 314,5 -5 -28,934

Garam 83,34 58,5 1,4246 12,1095 -5 -86,2560

TBHQ 0,1389 334 0,0004159 160,9 -5 -0,3346

NaBenzoat 2,778 121 0,229 36,542 -5 -4,1841

Skim Milk 430,339 1176 0,336 1117,2 -5 -1876,896

Total -7626,347

7.Votator II

Panas yang masuk pada T = 200C alur 15:

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -5 -5629,302

Vitamin A 0,0556 199 0,00028 151,24 -5 -0,2117

BCarothen 0,0833 537 0,000155 240,4 -5 -0,1863

Lechitin 13,89 753 0,0184 314,5 -5 -28,934

Garam 83,34 58,5 1,4246 12,1095 -5 -86,2560

TBHQ 0,1389 334 0,0004159 160,9 -5 -0,3346

NaBenzoat 2,778 121 0,229 36,542 -5 -4,1841

Skim Milk 430,339 1176 0,336 1117,2 -5 -1876,896

Total -7626,347

Panas yang keluar pada T = 150C alur 16

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K)

dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -10 -11258,604

Vitamin A 0,0556 199 0,00028 151,24 -10 -0,4235

BCarothen 0,0833 537 0,000155 240,4 -10 -0,3726

Lechitin 13,89 753 0,0184 314,5 -10 -57,868

Garam 83,34 58,5 1,4246 12,1095 -10 -172,5119

TBHQ 0,1389 334 0,0004159 160,9 -10 -0,6692

NaBenzoat 2,778 121 0,229 36,542 -10 -8,3681

Skim Milk 430,339 1176 0,336 1117,2 -10 -3753,792

Total -15252,6093

Panas yang masuk pada T = 150C alur 16

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K)

dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -10 -11258,604

Vitamin A 0,0556 199 0,00028 151,24 -10 -0,4235

BCarothen 0,0833 537 0,000155 240,4 -10 -0,3726

Lechitin 13,89 753 0,0184 314,5 -10 -57,868

Garam 83,34 58,5 1,4246 12,1095 -10 -172,5119

TBHQ 0,1389 334 0,0004159 160,9 -10 -0,6692

NaBenzoat 2,778 121 0,229 36,542 -10 -8,3681

Skim Milk 430,339 1176 0,336 1117,2 -10 -3753,792

Total -15252,6093

Panas yang keluar pada T = 200C alur 17:

Komponen F (kg/ jam) BM N

(kmol/jam)

Cp (kkal/ kmol0K)

dT(0 K) dQ/dt (kka l/jam)

Minyak 2247,3752 1442 1,5585 722,4 -5 -5629,302

Vitamin A 0,0556 199 0,00028 151,24 -5 -0,2117

BCarothen 0,0833 537 0,000155 240,4 -5 -0,1863

Lechitin 13,89 753 0,0184 314,5 -5 -28,934

Garam 83,34 58,5 1,4246 12,1095 -5 -86,2560

TBHQ 0,1389 334 0,0004159 160,9 -5 -0,3346

NaBenzoat 2,778 121 0,229 36,542 -5 -4,1841

Skim Milk 430,339 1176 0,336 1117,2 -5 -1876,896

BAB V

SPESIFIKASI PERALATAN

1. Tangki Minyak Kacang Tanah (T-01)

Fungsi : Tempat penyimpanan minyak selama 30 hari

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup datar

Bahan : Carbonsteel SA-304 (Brownell & Young,1959)

Kondisi operasi : 30oC, 1atm

Spesifikasi Tangki

4. Diameter tangki; Dt = 12,7266m

5. Tinggi Tangki; HT = 16,9688 m

6. Tebal silinder; ts = 1 in

7. Bahan konstruksi = Carbonsteel SA – 304

8. Faktor korosi = 0,01 in/tahun

2. Pompa Minyak (P-01)

Fungsi :Untuk mengalirkan minyak kacang ke Heater

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Daya pompa; P : 1/10 hp

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 30oC, 1atm

Daya pompa; P : 1/10 hp

3. Heater (H)

Fungsi :Memanaskan feed dari 300C jadi 900C

Jenis : Double Pipe heat exchanger

Digunakan : DPHE diameter 3 x 2 inc 12 ft hairpins

Panjang Pipa = 96 ft

4. Pompa Heater (P-02)

Fungsi :Untuk mengalirkan minyak dari Heater ke BT-01

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 90oC, 1atm

Daya pompa; P : 1/10 hp

5. Tangki Penyimpan Karbon Aktif (T-02)

Fungsi : Tempat penyimpanan karbon aktif sebelum di

masukkan ke Tangki Bleaching

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah bentuk

Kerucut, tutup datar

Bahan : Carbon steel SA-304 (Brownell & Young,1959)

Kondisi operasi : 30oC, 1atm

Spesifikasi Tangki

Diameter tangki; Dt = 2,0642 m

Tinggi Tangki; HT = 3,3483 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

6. Belt Conveyor (BC-01)

Fungsi : Untuk mengangkut karbon aktif dari Tangki penyimpan

carbon aktif ke tangki bleaching

Faktor keamanan 20%

spesifikasi sebagai berikut;

Panjang belt, P = 20 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 HP

7. Tangki Bleaching (T-03)

Fungsi : Tempat pemucatan minyak dengan penambahan

karbon aktif

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal, dilengkapi dengan pengaduk.

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 90oC, 1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,5652 m

Tinggi Tangki; HT = 1,9565 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

Diameter pengaduk = 1,5406 ft

Daya motor = ¼ HP

Tipe pengaduk = propeler

8. Pompa Bleaching (P-03)

Fungsi :Untuk mengalirkan minyak dari Tangki Bleaching

ke Niagara filter

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 90oC.1atm

9. Niagara Filter

Fungsi : Tempat pemisahan produk dan produk samping

Jumlah : 2 buah

Tipe : Plate and Frame

Luas Filter,A : 1,8 ft2

10. Bak Penampung (BP)

Fungsi : Menampung produk samping dari Niagara Filter

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Kondisi operasi : 90oC, 1atm

Volume bak =15,6234 m3

Lebar bak, l = 1,9842 m

Panjang bak, P = 2 x 1,9842 = 3,9684 m

Tinggi bak, t = 1,9842 m

Luas bak, A = 3,9684 x 1,9842 = 7,8740 m2

11. Pompa Filter (P-04)

Fungsi :Untuk mengalirkan minyak dari Niagara Filter

Ke reaktor hidrogenasi

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 90oC.1atm

Daya pompa; P : 1/10 hp

12. Tangki Penyimpan Hidrogen (T-04)

Fungsi : Tempat penyimpanan H2 selama 7 hari

Jumlah : 1 buah

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 30oC,1atm

Spesifikasi Tangki

Diameter tangki; Dt = 4,4898 m

Tinggi Tangki; HT = 4,4898 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

13. Blower (B)

Fungsi : Untuk mengalirkan H2 ke Reaktor Hidrogenasi

Jumlah : 1 buah

Tipe : Blower Sentrifugal

Bahan : Carbonsteel

Kondisi operasi : 303oK1atm

14. Reaktor Hidrogenasi (R)

Fungsi : Untuk mereaksikan asam oleat dan linoleat dengan

gas hidrogen untuk menghasilkan asam stearat.

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder vertikal, bagian bawah

dan tutup elipsoidal

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 180oC,1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,0622 m

Tinggi Tangki; HT = 1,5933 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

Daya motor = 1/10 HP

Tipe pengaduk = propeler

Tebal jaket = 0,7963 m

15. Pompa Reaktor (P-05)

Fungsi :Untuk mengalirkan minyak dari Reaktor ke

tangki penampungan

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 180oC.1atm

Daya pompa; P : 1/10 hp

16. Tangki Penampungan Minyak (T-05)

Fungsi : Tempat penyimpanan minyak sebelum masuk

Cooler

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup tutup elipsoidal

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 180oC.1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,3558 m

Tinggi Tangki; HT = 1,6948 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

17. Pompa Tangki Penampungan (P-06)

Fungsi :Untuk mengalirkan minyak dari Tangki

Penampungan ke cooler

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 180oC.1atm

Daya pompa; P : 1/10 hp

18. Cooler (C)

Fungsi :Mendinginkan produk pada Tangki penampungan dari

1800C jadi 500C

Jenis : Double Pipe Heat Exchanger

Digunakan : DPHE diameter 3 x 2 inc 20 ft hairpins

A : 61,248 ft2

Panjang Pipa : 120 ft

19. Pompa Cooler (P-07)

Fungsi :Untuk mengalirkan campuran minyak dari Cooler ke

Tangki blending

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 50oC.1atm

Daya pompa; P : 1/10 hp

20. Tangki Zat Tambahan (T-06)

Fungsi : Tempat penampungan Lechitin, Garam, TBHQ,

Vitamin A, B-Carothen, Na-Benzoat, Skim milk

kedalam campuran bahan baku

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal menggunakan pengaduk

Kondisi operasi : 30oC.1atm Spesifikasi Tangki

Diameter tangki; Dt = 2,7669 m

Tinggi Tangki; HT = 3,4586 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

Diameter pengaduk = 2,7235 ft

Daya motor = 4 HP

Tipe pengaduk = propeler

21. Pompa vitamin (P-08)

Fungsi :Untuk mengalirkan vitamin dari tangki penampungan

Vitamin ke tangki blending

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 1/10 hp

22. Tangki Blending (T-07)

Fungsi : Tempat pencampuran minyak kacang tanah dengan

vitamin dan zat tambahan lainnya

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal menggunakan pengaduk

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 45oC.1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,6130 m

Tinggi Tangki; HT = 2,0163 m

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

Diameter pengaduk = 1,5877 ft

Daya motor = ½ HP

9. Tipe pengaduk = propeler

23. Pompa Tangki Blending (P-09)

Fungsi :Untuk mengalirkan campuran minyak dari tangki Blending

Tangki penampungan

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 45oC.1atm

Daya pompa; P : 1/10 hp

24. Tangki Penampungan (T-08)

Fungsi : Tempat penampungan sebelum di alirkan ke Votator

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 45oC.1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,4655 m

Tinggi Tangki; HT = 2,3204 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

25. Pompa Tangki Penampungan (P-10)

Fungsi :Untuk mengalirkan margarin dari Feed Tank ke Votator

Jumlah : 1 buah

Bahan konnstruksi : Carbonsteel

Kondisi operasi : 45oC.1atm

Daya pompa; P : 1/10 hp

26. Votator I (V-01)

Fungsi : Tempat pengkristalan margarin

Jumlah : 1 buah

Tipe : Tangki silinder vertikal bagian bawah dan tutup

elipsoidal dan dilengkapi oleh jaket pendingin dan

pengaduk

Bahan : Carbonsteel (Brownell & Young,1959)

Kondisi operasi : 45oC.1atm

Spesifikasi Tangki

Diameter tangki; Dt = 1,6130 m

Tinggi Tangki; HT = 2,4195 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

10.Faktor korosi = 0,01 in/tahun

11.Diameter pengaduk = 1,5877 ft

12.Daya motor = ½ HP

13.Tipe pengaduk = propeler

14.Tebal jaket = 0,6 m

27. Belt Conveyor (BC-02)

Fungsi : Untuk mengangkut margarine dari Votator -01 ke

mesin penghancur/worker

Faktor keamanan 20%

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Luas belt, A = 0,11 ft2

Daya, P = 2 hp

28. Mesin Penghancur/Worker I (W-01)

Fungsi : Untuk menghancurkan margarine sebelum diumpankan

ke Votator -02

Jenis : Ball Mill

Luas mesin penghancur, A = 3 ft x 2 ft

Kecepatan V = 3 rpm

Berat bola W = 0,85 ton

Daya, P = 7 Hp

29. Belt Conveyor (BC-03)

Fungsi : Untuk mengangkut margarine dari W-01 ke Votator - 02

Laju alir bahan masuk = 3472 kg/jam

Faktor keamanan 20%

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 hp

30. Votator II (V-02)

Fungsi : Tempat pengkristalan margarin

Jumlah : 1 buah

Tipe : Tangki silinder vertikal bagian bawah dan tutup

elipsoidal dan dilengkapi oleh jaket pendingin dan

pengaduk

Bahan : Carbonsteel (Brownell & Young,1959)

Spesifikasi Tangki

Diameter tangki; Dt = 1,6130 m

Tinggi Tangki; HT = 2,4195 m

Tebal silinder; ts = ¼ in

Bahan konstruksi = Carbonsteel SA – 304

Faktor korosi = 0,01 in/tahun

Diameter pengaduk = 1,5877 ft

Daya motor = ½ HP

Tipe pengaduk = propeler

Tebal jaket = 0,11 m

33. Belt Conveyor (BC-04)

Fungsi : Untuk mengangkut margarine dari V-02 ke Worker - 02

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 hp

34. Mesin Penghancur/Worker II (W-02)

Fungsi : Untuk menghancurkan margarine sebelum dimasukkan ke gudang

Jenis : Ball Mill

Luas mesin penghancur, A = 3 ft x 2 ft

Kecepatan V = 3 rpm

Berat bola W = 0,85 ton

Daya, P = 7 Hp

35. Belt Conveyor (BC -05)

Fungsi : Untuk mengangkut margarine darie Worker – 02 ke gudang

Laju alir bahan masuk = 2778 kg/jam

Panjang belt, P = 20 ft

Tinggi belt, Z = 3 ft

Lebar belt, L = 14 in

Kecepatan, V = 200 ft/menit

Luas belt, A = 0,11 ft2

Daya, P = 2 hp

36. Gudang Produk

Fungsi :Tempat menyimpan produk selama 2 minggu

Bentuk : Prisma segi empat beraturan

L = 10,3441 m

P = 2 x 10,3441 = 20,6881 m

t = ½ x 10,3441 m = 5,1720 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses

kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang

diharapkan. Dalam suatu pabrik kimia, pemakain instrumen merupakan suatu hal

yang sangat penting karena dengan adanya rangkaian instrument tersebut maka

semua operasi peralatan yang ada dipabrik dapat dimonitor dan dikontrol dengan

cermat, mudah dan efisien sehingga kondisi operasi selalu berada dalam kondisi

yang diharapkan (Perry dkk, 1999).

Fungsi instrumentasi adalah sebagai petunjuk (indicator), pencatat

(recorder), pengontrol (regulator) dan memberi tanda bahaya (alarm). Peralatan

instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan

pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan pada

suatu peralatan proses tergantung pada pertimbangan ekonomis dan system

peralatan itu sendiri. Pada pemakaian alat – alat instrumen juga harus ditentukan

apakah alat – alat tersebut dipasang diatas papan instrument dekat peralatan proses

(control manual) atau disatukan di dalam ruang kontrol pusat (control room) yang

dihubungkan dengan bangsal peralatan (control otomatis) (Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol / diukur oleh

instrumen adalah (Considine, 1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

kondukstifitas, pH humiditas, titik embun komposisi kimia, kandungan

kelembaban dan variabel lainnya.

Instrumentasi pada dasarnya terdiri dari (Considine, 1985):

c. Elemen – elemen perasa / elemen- elemen utama (sencing elemen/ primary

element) yaitu elemen yang menujukkan adanya perubahan dari harga

d. elemen pengukur (measuring element) yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk

alat – alat penunjuk (indikator) maupun alat – alat pencatat (recorder)

e. Elemen pengontrol (controlling element) yaitu elemen yang mengadakan

harga – harga perubahan dari variabel yang dirasakan oleh elemen perasa

dan diukur oleh elemen pengukur untuk mengatur sumber tenaga sesuai

mekanis maupun tenaga listik.

f. Elemen pengontrol terakhir (Final control element) yaitu elemen yang

sebenarnya mengubah input ke dalam proses sehingga variabel yang

diukur tetap berada dalam range yang diizinkan.

Faktor – faktor yang perlu diperhatikan dalam instrument – instrument adalah

(Timmerhause, 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrument

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985):

1. Untuk variabel temperatur :

* Temperature Controller (TC)

Adalah alat / instrument yang digunakan sebagai alat pengatur suhu atau

pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan

dengan mengatur jumlah material proses yang harus ditambahkan /

dikeluarkan dari dalam suatu proses yang sedang bekerja.

* Temperature Indicator (TI)

Adalah alat / instrument yang digunakan hanya sebagai alat penunjuk

suhu.

* Temperature Indicator Controller (TIC)

Adalah alat / instrument yang merupakan gabungan dari Temperature

Controller

2. Untuk variabel tinggi permukaan cairan :

* Level Controller (LC)

Adalah alat / instrument yang dipakai untuk mengatur ketinggian

(level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi

permukaan

cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan

mengatur rate cairan masuk atau keluar proses.

* Level Indicator (LI)

Adalah alat / instrument yang digunakan hanya sebagai alat penunjuk

ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja.

* Level Indicator Controller (LIC)

Adalah alat / instrument yang merupakan gabungan dari Level Controller (LC)

Level Indicator (LI)

3. Untuk variabel tekanan :

* Pressure Controller (PC)

Adalah alat / instrument yang dapat digunakan sebagai alat pengatur tekanan

atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap / gas

yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

* Pressure Indicator (PI)

Adalah alat / instrument yang digunakan hanya sebagai alat penunjuk tekanan

atau penunjuk sinyal.

* Pressure Indicator Control (PIC)

Adalah alat / instrument yang merupakan gabungan dari Pressure Controller

(PC) dan Pressure Indicator (PI).

4. Untuk variabel aliran cairan:

* Flow Controller (FC)

Adalah alat / instrument yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang

mengakibatkan fluida mengalir dalam pipa line.

* Flow Indicator (FI)

Adalah alat / instrument yang bisa digunakan hanya untuk menunjukkan

kecepatan aliran fluida dalam pipa line atau unit proses lainnya.

* Flow Indicator Controller (FIC)

Adalah alat / instrument yang merupakan gabungan dari Flow Controller (FC)

dan Flow Indicator (FI)

Jika sistem pengendalian proses dirancang dengan cermat,

permasalahan instrumentasi seperti keterlambatan transmisi, siklisasi karena

respon yang lambat atau tidak dijawab, radiasi dan faktor lainnya dapat

[image:51.595.113.540.362.700.2]dihilangkan.

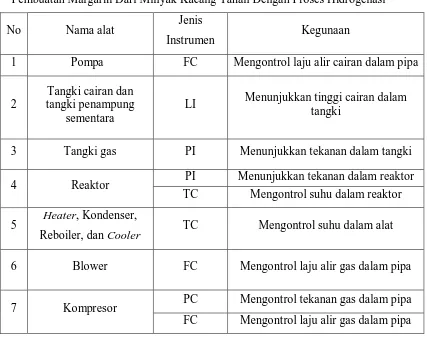

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik

Pembuatan Margarin Dari Minyak Kacang Tanah Dengan Proses Hidrogenasi

No Nama alat Jenis

Instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki cairan dan tangki penampung

sementara

LI Menunjukkan tinggi cairan dalam

tangki

3 Tangki gas PI Menunjukkan tekanan dalam tangki

4 Reaktor PI Menunjukkan tekanan dalam reaktor

TC Mengontrol suhu dalam reaktor

5 Heater, Kondenser,

Reboiler, dan Cooler TC Mengontrol suhu dalam alat

6 Blower FC Mengontrol laju alir gas dalam pipa

7 Kompresor PC Mengontrol tekanan gas dalam pipa

FC Mengontrol laju alir gas dalam pipa

Contoh jenis-jenis instrumentasi yang digunakan pada para-rancangan

1. Pompa

Gambar 6.1 Instrumentasi pada pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali

(control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki cairan

[image:52.595.279.362.316.415.2]LI

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang

berfungsi untuk menunjukkan tinggi cairan didalam tangki.

3. Tangki gas

PI

Gambar 6.3 Instrumentasi Tangki Gas

Instrumentasi pada tangki gas mencakup pressure indicator (PI) yang

berfungsi untuk menunjukkan tekanan didalam tangki.

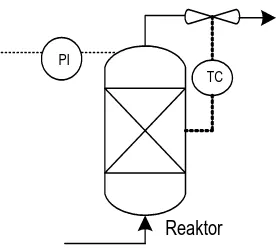

4. Reaktor

TC

Reaktor

[image:53.595.242.381.82.207.2]PI

Gambar 6.4 Instrumentasi Reaktor

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan

yang digunakan. Dalam pabrik ini, reaktor sebagai tempat terjadinya reaksi antara

hidrogen dan Toluen. Instrumentasi pada reaktor mencakup Pressure Indicator

(PI) dan temperature controller (TC).

5. Heater, K