I. Pendahuluan

Bab ini memperkenalkan latar belakang penelitian yang berfokus pada ketidakseimbangan lintasan produksi di PT. Cahaya Kawi Ultra Polyintraco, khususnya pada proses pembuatan spring bed. Ketidakseimbangan ini ditandai dengan adanya bottleneck di stasiun kerja perakitan kawat lis, menyebabkan waktu menganggur dan rendahnya efisiensi produksi. Penelitian ini bertujuan untuk menganalisis kondisi awal, menerapkan metode Moodie-Young untuk menyeimbangkan lintasan, dan merancang stasiun kerja yang lebih efisien. Nilai pedagogisnya terletak pada aplikasi praktis konsep manajemen produksi dan peningkatan efisiensi, yang relevan dengan pembelajaran tentang studi waktu, keseimbangan lintasan, dan analisis bottleneck. Mahasiswa dapat memahami penerapan teori dalam konteks dunia nyata dan belajar menganalisis data produksi untuk meningkatkan produktivitas.

1.1. Latar Belakang Permasalahan

Sub-bab ini menjelaskan secara detail tentang permasalahan ketidakseimbangan lintasan produksi di PT. Cahaya Kawi Ultra Polyintraco. Dijelaskan bagaimana kondisi bottleneck di stasiun kerja perakitan per mempengaruhi keseluruhan proses produksi dan menyebabkan rendahnya efisiensi. Penggunaan 'make to stock' sebagai strategi produksi juga dibahas sebagai faktor yang mempengaruhi permasalahan. Dari sudut pandang pendidikan, sub-bab ini memperkenalkan konsep bottleneck dan dampaknya terhadap efisiensi, serta relevansi antara strategi produksi dan permasalahan operasional. Mahasiswa diajak untuk menganalisis bagaimana suatu faktor (strategi produksi) dapat menyebabkan permasalahan lain (bottleneck).

1.2. Rumusan Permasalahan

Sub-bab ini merumuskan inti permasalahan penelitian, yaitu ketidakseimbangan lintasan produksi yang disebabkan oleh bottleneck pada stasiun kerja perakitan per. Rumusan masalah ini difokuskan pada bagaimana mengatasi bottleneck tersebut untuk meningkatkan efisiensi dan produktivitas. Secara pedagogis, ini penting karena menunjukkan kemampuan mahasiswa untuk merumuskan masalah secara tepat dan spesifik, sebuah keterampilan penting dalam penelitian. Mahasiswa diajarkan untuk mengidentifikasi inti permasalahan dari deskripsi yang lebih luas.

1.3. Tujuan Penelitian

Sub-bab ini menjabarkan tujuan umum dan khusus penelitian. Tujuan utamanya adalah merancang model keseimbangan lintasan produksi untuk meningkatkan utilitas kerja. Tujuan khususnya meliputi analisis kondisi awal, penerapan metode Moodie-Young, dan perancangan stasiun kerja yang efisien. Ini menunjukkan pendekatan sistematis dalam penelitian dan kemampuan untuk menetapkan tujuan yang terukur dan tercapai. Mahasiswa diajarkan bagaimana menjabarkan tujuan penelitian secara hierarkis, dari umum ke spesifik.

1.4. Manfaat Penelitian

Sub-bab ini menjelaskan manfaat penelitian bagi perusahaan, Departemen Teknik Industri USU, dan mahasiswa. Bagi perusahaan, penelitian ini memberikan masukan untuk perbaikan sistem produksi. Bagi departemen, penelitian ini memberikan referensi tambahan. Bagi mahasiswa, penelitian ini memberikan pengalaman praktis dalam penerapan metode ilmiah. Ini menekankan relevansi penelitian terhadap berbagai pemangku kepentingan dan menunjukkan dampak praktis dari penelitian akademik. Mahasiswa memahami pentingnya relevansi penelitian dan kemampuan untuk mengkomunikasikan manfaatnya.

1.5. Pembatasan Masalah dan Asumsi

Sub-bab ini menjabarkan batasan dan asumsi yang digunakan dalam penelitian, seperti jenis produk, lokasi penelitian, metode pengukuran, dan metode analisis. Pembatasan dan asumsi ini penting untuk menjaga ruang lingkup penelitian dan memastikan validitas hasil. Mahasiswa belajar tentang pentingnya menentukan batasan dan asumsi dalam penelitian untuk menjaga ketepatan dan kelayakan penelitian. Ini juga mengajarkan ketelitian dan perencanaan yang baik.

1.6. Sistematika Penulisan Tugas Akhir

Sub-bab ini menjelaskan struktur keseluruhan laporan tugas akhir, yang meliputi bab-bab dan isinya. Ini memberikan gambaran umum tentang isi laporan dan bagaimana berbagai bagian saling berhubungan. Secara pedagogis, ini menunjukkan bagaimana struktur laporan akademik yang baik dan bagaimana menyusun laporan secara sistematis dan logis. Mahasiswa belajar tentang pentingnya presentasi yang terstruktur dan mudah dipahami.

II. Gambaran Umum Perusahaan

Bab ini memberikan gambaran menyeluruh tentang PT. Cahaya Kawi Ultra Polyintraco, meliputi sejarah, bidang usaha, struktur organisasi, manajemen, proses produksi, mesin dan peralatan, serta utilitas. Informasi ini penting sebagai konteks penelitian dan untuk memahami lingkungan operasional perusahaan. Dari segi pendidikan, bab ini memperkenalkan aspek-aspek manajemen perusahaan yang relevan dengan operasional produksi. Mahasiswa dapat mempelajari bagaimana teori manajemen diterapkan dalam praktik.

2.1. Sejarah Perusahaan

Memberikan ringkasan sejarah PT. Cahaya Kawi Ultra Polyintraco, termasuk pendirian dan perkembangannya. Ini memberikan konteks historis bagi perusahaan dan membantu memahami perkembangannya. Mahasiswa belajar bagaimana sejarah perusahaan mempengaruhi struktur dan operasionalnya saat ini.

2.2. Ruang Lingkup Bidang Usaha

Menjelaskan produk utama perusahaan, yaitu spring bed, dan jenis-jenis produk yang dihasilkan. Ini memberikan pemahaman tentang produk dan pasar yang dilayani perusahaan. Mahasiswa memahami pentingnya mengetahui produk dan pasar yang dilayani perusahaan dalam konteks operasional.

2.3. Organisasi dan Manajemen

Menjelaskan struktur organisasi dan uraian tugas dan tanggung jawab masing-masing bagian dalam perusahaan. Ini penting untuk memahami bagaimana perusahaan diorganisir dan bagaimana tugas-tugas didelegasikan. Mahasiswa mempelajari berbagai struktur organisasi dan bagaimana struktur ini mempengaruhi efisiensi dan koordinasi.

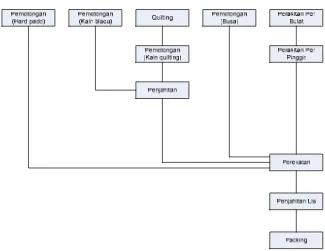

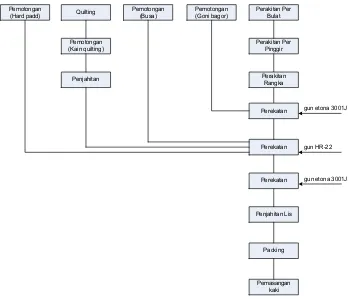

2.4. Proses Produksi

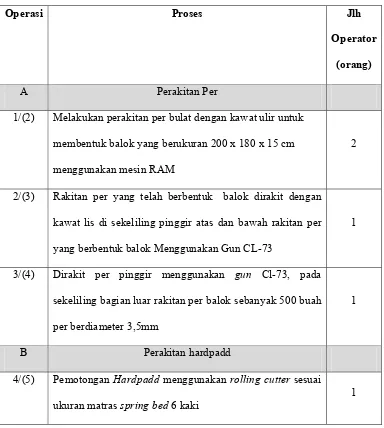

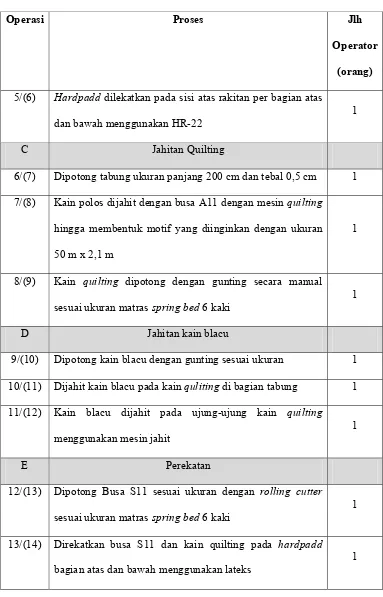

Menjelaskan secara detail proses produksi spring bed, meliputi bahan baku, bahan tambahan, dan langkah-langkah produksi untuk sandaran, matras, dan dipan. Ini adalah bagian penting penelitian karena penelitian difokuskan pada peningkatan efisiensi proses produksi. Mahasiswa dapat mempelajari tahapan produksi dan mengidentifikasi potensi area untuk perbaikan.

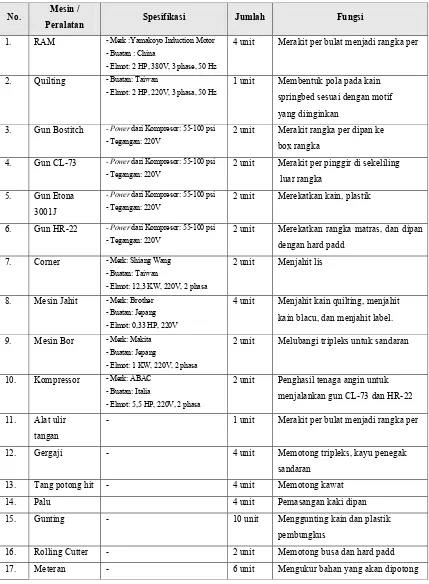

2.5. Mesin dan Peralatan

Menjelaskan spesifikasi mesin dan peralatan yang digunakan dalam proses produksi. Ini penting untuk memahami teknologi dan kapasitas produksi perusahaan. Mahasiswa belajar tentang pentingnya teknologi dalam proses produksi dan bagaimana pemilihan teknologi dapat mempengaruhi efisiensi.

2.6. Utilitas

Menjelaskan utilitas yang digunakan perusahaan, seperti energi listrik dan air. Ini memberikan gambaran tentang sumber daya yang dibutuhkan perusahaan untuk beroperasi. Mahasiswa memahami pentingnya utilitas dalam proses produksi dan bagaimana ketersediaan utilitas dapat mempengaruhi operasional.

III. Landasan Teori

Bab ini membahas teori-teori yang mendasari penelitian, meliputi studi waktu kerja, pengujian data, penyesuaian waktu dengan performance rating, dan keseimbangan lintasan. Teori-teori ini memberikan kerangka kerja analitis bagi penelitian. Nilai pedagogisnya terletak pada pemahaman konsep-konsep kunci dalam manajemen produksi dan teknik industri.

3.1. Studi Waktu Kerja

Sub-bab ini menjelaskan konsep studi waktu kerja, termasuk pengukuran waktu dengan jam henti, langkah-langkah dalam proses simulasi, dan keuntungan simulasi. Ini memberikan dasar metodologis untuk pengumpulan dan analisis data waktu kerja. Mahasiswa belajar tentang berbagai teknik studi waktu kerja dan penerapannya dalam meningkatkan efisiensi.

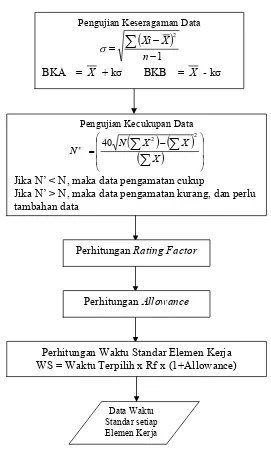

3.2. Pengujian Data

Sub-bab ini membahas pengujian keseragaman dan kecukupan data, yang penting untuk memastikan validitas data yang dikumpulkan. Ini merupakan aspek penting dalam metodologi penelitian kuantitatif. Mahasiswa belajar tentang pentingnya uji statistik dalam penelitian dan bagaimana memastikan kualitas data.

3.3. Penyesuaian Waktu Dengan Performance Rating

Sub-bab ini menjelaskan bagaimana menyesuaikan waktu kerja dengan performance rating, yang mempertimbangkan kecepatan kerja operator. Ini merupakan aspek penting dalam menentukan waktu baku. Mahasiswa belajar tentang faktor-faktor yang mempengaruhi kecepatan kerja dan bagaimana menyesuaikan waktu kerja berdasarkan penilaian kinerja.

3.4. Penetapan Allowance dan Waktu Baku

Menjelaskan perhitungan allowance dan penentuan waktu baku, yang penting untuk menentukan standar waktu kerja. Ini merupakan aspek penting dalam menentukan standar waktu kerja dan penggajian. Mahasiswa belajar tentang konsep allowance dan waktu baku dan bagaimana menghitungnya.

3.5. Keseimbangan Lintasan

Sub-bab ini membahas konsep keseimbangan lintasan, termasuk terminologi, tujuan, faktor-faktor yang mempengaruhi, dan cara untuk mencapai keseimbangan. Ini merupakan konsep inti penelitian karena penelitian difokuskan pada keseimbangan lintasan. Mahasiswa belajar tentang konsep keseimbangan lintasan dan berbagai metode yang dapat digunakan untuk mencapainya.

3.6. Masalah Line Balancing

Sub-bab ini membahas berbagai masalah yang terkait dengan keseimbangan lintasan. Ini memberikan wawasan lebih lanjut tentang kompleksitas masalah keseimbangan lintasan. Mahasiswa belajar tentang berbagai kendala dan tantangan dalam proses keseimbangan lintasan.

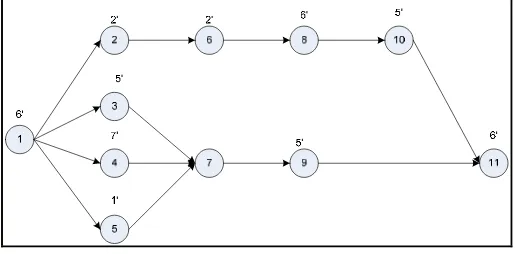

3.7. Keseimbangan Lintasan Menggunakan Metode Moodie-Young

Sub-bab ini membahas secara spesifik metode Moodie-Young yang digunakan dalam penelitian. Ini memberikan dasar teoritis bagi analisis dan solusi yang diusulkan. Mahasiswa belajar tentang metode Moodie-Young dan bagaimana metode ini dapat diterapkan dalam menyeimbangkan lintasan.

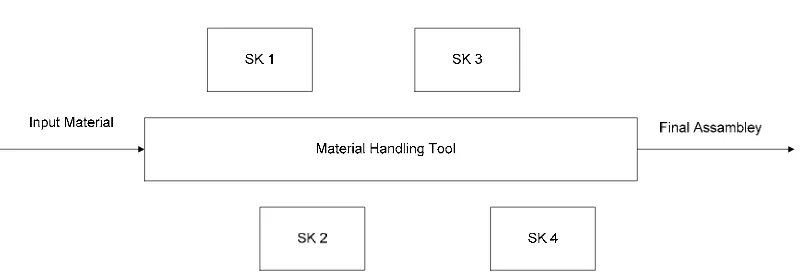

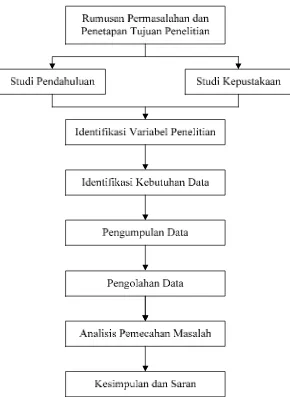

IV. Metodologi Penelitian

Bab ini menjelaskan metodelogi yang digunakan dalam penelitian, meliputi tempat dan waktu penelitian, objek penelitian, variabel penelitian, instrumen penelitian, studi kepustakaan, metode pengumpulan data, dan metode pengolahan data. Ini memberikan gambaran tentang bagaimana penelitian dilakukan dan bagaimana data dikumpulkan dan dianalisis. Nilai pedagogisnya terletak pada pemahaman tentang metode penelitian dan bagaimana mendesain penelitian yang valid dan reliabel.

4.1. Tempat dan Waktu Penelitian

Menjelaskan lokasi dan periode penelitian. Ini memberikan konteks geografis dan temporal bagi penelitian. Mahasiswa belajar tentang pentingnya menentukan tempat dan waktu penelitian yang tepat.

4.2. Objek Penelitian

Menjelaskan objek penelitian yang diteliti, dalam hal ini proses produksi spring bed di PT. Cahaya Kawi Ultra Polyintraco. Ini menunjukkan fokus dan ruang lingkup penelitian. Mahasiswa belajar tentang bagaimana menentukan objek penelitian yang sesuai dengan tujuan penelitian.

4.3. Variabel Penelitian

Menjelaskan variabel-variabel yang akan diukur dan dianalisis. Ini menunjukkan faktor-faktor yang akan dipertimbangkan dalam penelitian. Mahasiswa belajar tentang pentingnya menentukan variabel penelitian yang tepat dan bagaimana mengukur variabel tersebut.

4.4. Instrumen Penelitian

Menjelaskan instrumen yang digunakan untuk pengumpulan data, seperti stopwatch. Ini menunjukkan metode pengumpulan data yang akan digunakan. Mahasiswa belajar tentang berbagai instrumen penelitian dan bagaimana memilih instrumen yang sesuai.

4.5. Studi Kepustakaan

Menjelaskan proses studi kepustakaan yang dilakukan untuk mendukung penelitian. Ini menunjukkan bagaimana penelitian didasarkan pada literatur yang relevan. Mahasiswa belajar tentang pentingnya studi kepustakaan dalam penelitian dan bagaimana menemukan literatur yang relevan.

4.6. Metode Pengumpulan Data

Menjelaskan metode pengumpulan data yang digunakan dalam penelitian. Ini menunjukkan bagaimana data dikumpulkan dan jenis data yang dikumpulkan. Mahasiswa belajar tentang berbagai metode pengumpulan data dan bagaimana memilih metode yang sesuai.

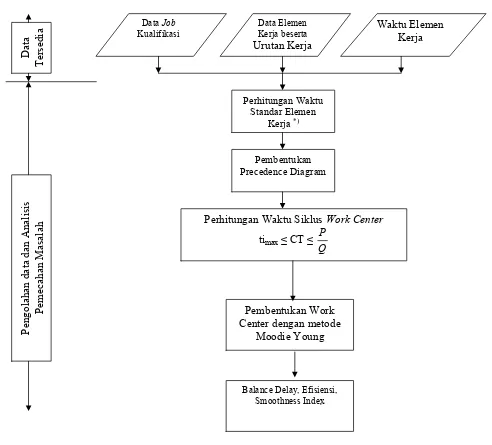

4.7. Metode Pengolahan Data dan Analisis Pemecahan Masalah

Menjelaskan metode pengolahan dan analisis data, termasuk metode Moodie-Young. Ini menunjukkan bagaimana data akan dianalisis untuk mencapai tujuan penelitian. Mahasiswa belajar tentang berbagai metode analisis data dan bagaimana memilih metode yang sesuai.

V. Pengumpulan dan Pengolahan Data

Bab ini menjelaskan proses pengumpulan dan pengolahan data yang dilakukan. Ini merupakan bagian penting penelitian karena menunjukkan bagaimana data diperoleh dan diolah. Nilai pedagogisnya terletak pada pemahaman tentang teknik pengumpulan dan pengolahan data, serta kemampuan untuk mengelola data secara sistematis.

5.1. Pengumpulan Data

Menjelaskan bagaimana data dikumpulkan, meliputi data proses produksi, jumlah tenaga kerja, waktu proses, dan job qualification. Ini memberikan detail tentang proses pengumpulan data di lapangan. Mahasiswa belajar tentang bagaimana mengumpulkan data di lapangan dan tantangan yang mungkin dihadapi.

5.2. Pengolahan Data

Menjelaskan proses pengolahan data, meliputi uji keseragaman dan kecukupan data, perhitungan waktu baku, perhitungan waktu siklus, penyusunan precedence diagram, dan pembagian elemen kerja ke dalam work center. Ini menunjukkan langkah-langkah yang dilakukan untuk mengolah data mentah menjadi informasi yang berguna. Mahasiswa belajar tentang berbagai teknik pengolahan data dan bagaimana mengolah data untuk analisis lebih lanjut.

VI. Analisis Pemecahan Masalah

Bab ini menganalisis hasil penelitian, membandingkan hasil penelitian sebelumnya dengan hasil penelitian yang menggunakan metode Moodie-Young. Ini merupakan bagian penting penelitian karena menunjukkan temuan dan implikasinya. Nilai pedagogisnya terletak pada kemampuan untuk menganalisis data, menarik kesimpulan, dan memberikan rekomendasi.

6.1. Hasil Penelitian Sebelumnya Menggunakan Teknik Simulasi

Menganalisis hasil penelitian sebelumnya yang menggunakan teknik simulasi, dengan menunjukan angka efisiensi dan balance delay. Ini memberikan titik perbandingan bagi hasil penelitian yang dilakukan. Mahasiswa belajar tentang bagaimana membandingkan hasil penelitian dan mengidentifikasi perbedaan metode dan hasil.

6.2. Hasil Penelitian Menggunakan Metode Moodie-Young

Menganalisis hasil penelitian yang menggunakan metode Moodie-Young, dengan menunjukan angka efisiensi dan balance delay. Ini merupakan inti dari temuan penelitian. Mahasiswa belajar tentang bagaimana menginterpretasikan hasil analisis dan menarik kesimpulan.

VII. Kesimpulan dan Saran

Bab ini menyimpulkan temuan penelitian dan memberikan saran untuk perusahaan dan penelitian selanjutnya. Ini merupakan bagian akhir laporan yang merangkum keseluruhan penelitian. Nilai pedagogisnya terletak pada kemampuan untuk menarik kesimpulan yang tepat dan memberikan rekomendasi yang berguna.

7.1. Kesimpulan

Merangkum temuan utama penelitian, meliputi efisiensi lintasan dan balance delay yang dihasilkan setelah penerapan metode Moodie-Young. Ini memberikan jawaban atas rumusan masalah yang diajukan. Mahasiswa belajar tentang bagaimana merangkum temuan penelitian dan menyajikannya secara ringkas.

7.2. Saran

Memberikan saran-saran bagi perusahaan untuk meningkatkan efisiensi produksi dan saran untuk penelitian selanjutnya. Ini menunjukkan dampak praktis penelitian dan arah penelitian di masa depan. Mahasiswa belajar tentang bagaimana memberikan saran yang konstruktif dan relevan.