SIFAT FISIS DAN MEKANIS LAMINASI BAMBU

(

Dendrocalamus asper

Backer Ex. Heyne) PADA BERBAGAI

PERLAKUAN KEBERADAAN KULIT DAN POSISI

PENGUJIAN

SKRIPSI

Oleh : Sri Wardani Rambe

101201125

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

HALAMAN PENGESAHAN

Judul Penelitian : Sifat fisis dan Mekanis Laminasi Bambu (Dendrocalamus asperBacker Ex. Heyne) pada Berbagai Perlakuan Keberadaan Kulit dan Posisi Pengujian

Nama : Sri Wardani Rambe

NIM : 101201125

Program Studi : Kehutanan

Minat Studi : Teknologi Hasil Hutan

Disetujui Oleh : Komisi Pembimbing

Luthfi Hakim, S.Hut., M.Si. Tito Sucipto, S.Hut., M.Si

Ketua Anggota

Mengetahui :

ABSTRACT

SRI WARDANI RAMBE. Physical and mechanical properties of laminated Bamboo (Dendrocalamus asper Backer Ex. Heyne) under various treatment of bark presence and testing position. Supervised by LUTHFI HAKIM and TITO SUCIPTO

Laminated bamboo that made from betung (Dendrocalamus asper Backer Ex. Heyne) were given treatment of bamboo bark and mechanical properties of testing position. This research aims to evaluate the influence of bamboo bark and mechanical properties testing position for physical and mechanical properties of laminated bamboo.The tested of Moisture content, water absorption, delamination and bending strength conducted by using JAS standard SE-7 2003 about Flooring while surface bonding strength tested by using the SNI standard ISO 16981-2012.

The results showed the physical properties of bamboo betung laminated boards have met the standard of JAS SE-7 2003 about Flooring for moisture content and delamination percentage, except for water absorption percentage. The mechanical properties also have met the standard of JAS SE-7 2003 about Flooring for bending strength testing and have met the SNI standard ISO 16981-2012 for surface bonding strength testing. The best of bamboo betung laminated boards obtained from bamboo laminated boards with bamboo bark and mechanical properties testing position to thickness direction.

ABSTRAK

SRI WARDANI RAMBE. Sifat fisis dan Mekanis Laminasi Bambu (Dendrocalamus asperBacker Ex. Heyne) pada Berbagai Perlakuan Keberadaan Kulit dan Posisi Pengujian. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Papan laminasi yang dibuat dari bambu betung (Dendrocalamus asper

Backer Ex. Heyne) dengan keberadaan kulit dan perlakuan posisi pengujian. Tujuan dari penelitian ini adalah mengevaluasi pengaruh keberadaan kulit bambu dan posisi pengujian terhadap sifat fisis dan mekanis laminasi bambu betung. Pengujian kadar air, daya serap air, delaminasi dan bending strength dilakukan berdasarkan standar JAS SE-7 2003 tentang Flooring sedangkan pengujian keteguhan rekat permukaan dilakukan berdasarkan standar SNI ISO 16981-2012.

Hasil penelitian menunjukkan kualitas papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian kadar air, delaminasi, namun untuk pengujian daya serap air tidak memenuhi. Pada sifat mekanis papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian

bending strength dan memenuhi standar SNI ISO 16981-2012 untuk pengujian keteguhan rekat permukaan. Papan laminasi terbaik adalah papan laminasi menggunakan kulit dengan posisi pengujian pada arah tebal.

RIWAYAT HIDUP

Penulis dilahirkan di kota Kisaran pada tanggal 10 Desember 1992 dari

pasangan Ibu Nasiah dan Bapak Darwin Rambe S.IP., M.Si. Penulis merupakan

anak ketiga dari lima bersaudara. Pada tahun 2010 penulis lulus dari SMA Negeri

3 Kisaran dan pada tahun yang sama masuk di Program Studi Kehutanan,

Fakultas Pertanian, Universitas Sumatera Utara (USU) melalui jalur SNMPTN.

Selain mengikuti perkuliahan, penulis aktif mengikuti kegiatan organisasi,

yaitu Badan Kenaziran Mushollah Kehutanan USU tahun 2012-2013, Rain Forest Community tahun 2011-2013. Penulis juga menjadi asisten Praktikum Geodesi dan Kartografi, Praktikum Inventarisasi Hutan, Praktikum Pemanenan Hasil

Hutan, Praktikum Sifat Kimia Kayu, dan asisten Praktik Pengenalan Ekosistem

Hutan.

Penulis melakukan Praktik Pengenalan Ekosistem Hutan (P2EH) di Taman

Hutan Raya Bukit Barisan dan Hutan Pendidikan Gunung Barus, Kabupaten Karo

pada tahun 2012. Penulis melaksanakan Praktik Kerja Lapangan (PKL) di Hutan

Tanaman Industri ITCI Hutani Manunggal, Kalimantan Timur dari tanggal 6

Februari - 6 Maret 2014.

Untuk memperoleh gelar Sarjana Kehutanan di USU, penulis

menyelesaikan skripsi dengan judul “Sifat fisis dan Mekanis Laminasi Bambu

(Dendrocalamus asperBacker Ex. Heyne) pada Berbagai Perlakuan Keberadaan Kulit dan Posisi Pengujian”. Penelitian dilakukan dibawah bimbingan Luthfi

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas

segala karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul

“Sifat Fisis dan Mekanis Laminasi Bambu (Dendrocalamus asper Backer Ex.

Heyne)”. Penulisan skripsi ini merupakan salah satu syarat untuk memperoleh

gelar Sarjana Kehutanan di Program Studi Kehutanan, Fakultas Pertanian,

Universitas Sumatera Utara.

Penelitian ini bertujuan untuk mengevaluasi pengaruh kulit bambu dan

posisi pengujian terhadap papan laminasi dari bambu betung. Pengaruh tersebut

diperoleh dengan menguji sifat fisis dan mekanis papan berdasarkan Standar

Internasional JAS (Japan Agricultural Standard) SE-7-2003 dan SNI ISO 16981-2012.

Penulis menyampaikan terima kasih kepada komisi pembimbing skripsi

yaitu Luthfi Hakim S.Hut, M.Si dan Tito Sucipto S.Hut, M.Si dan semua pihak

yang telah banyak membantu dan memberi saran dalam penyusunan skripsi ini.

Skripsi ini pada akhirnya dapat diselesaikan dengan baik.

Akhir kata penulis mengucapkan terima kasih. Semoga skripsi ini

bermanfaat.

Medan, Agustus 2014

DAFTAR ISI

Taksonomi Bambu Betung (Dendrocalamur asper) ... 4Sifat Anatomi dan Kimia Bambu Betung ... 5

Perekatan dan Pengempaan ... 18

Pemotongan Contoh Uji ... 19

Pengujian Laminasi Bambu Betung ... 20

Pengujian Sifat Fisis ... 20

Pengujian Sifat Mekanis ... 21

Analisis Statistik ... 25

HASIL DAN PEMBAHASAN Sifat Fisis Laminasi Bambu ... 26

Kadar Air ... 26

Daya Serap Air ... 28

Sifat Mekanis Laminasi Bambu ... 31

MOE (Modulus of Elasticity) ... 32

MOR (Modulus of Repture) ... 35

Perubahan Defleksi ... 36

Keteguhan Rekat Permukaan ... 38

Kualitas Papan Laminasi Bambu Betung ... 40

KESIMPULAN DAN SARAN Kesimpulan ... 43

DAFTAR TABEL

No. Halaman

1. Kadar air bambu betung ... 7 2. Kerapatan bambu betung ... . 7 3. Hasil pengujian sifat mekanis bambu betung ... 7 4. Kondisi lingkungan tempat tumbuh bambu betung di beberapa lokasi ... 9 5. Berat labur perekat yang dibutuhkan ... 18 6. Standar mutu sifat fisis dan mekanis papan partikel berdasarkan

JAS SE-7-2003 dan SNI ISO 16981-2012 ... 24 7. Data rata-rata hasil pengujian sifat fisis papan laminasi bambu betung .. 26 8. Data rata-rata hasil pengujian sifat mekanis papan laminasi bambu

Betung ... 32

9. Rekapitulasi kualitas papan laminasi bambu betung berdasarkan

DAFTAR GAMBAR

No. Halaman

1. Morfologi Vascular bundle pada genus Dendrocalamus ... 6

2. Cara memotong sampel laminasi bambu tanpa kulit ... 13

3. Cara memotong sampel laminasi bambu dengan kulit ... 13

4. Pengempaan pertama ke arah tebal ... 18

5. Pengempaan kedua ke arah lebar ... 19

6. Pemotongan contoh uji ... 19

7. Posisi pengujian pada arah tebal (kiri) dan pada arah lebar (kanan)... 21

8. Pembebanan pengujian MOR dan MOE ... 22

9. Pengujian keteguhan rekat permukaan (KRP) ... 23

10. Bagan alir penelitian ... 24

11. Kadar air laminasi bambu ... 27

12. Daya serap air laminasi bambu ... 28

13. Delaminasi laminasi bambu ... 30

14. Nilai MOE laminasi bambu ... 32

15. Nilai MOR laminasi bambu ... 35

16. Perubahan defleksi laminasi bambu ... 37

ABSTRACT

SRI WARDANI RAMBE. Physical and mechanical properties of laminated Bamboo (Dendrocalamus asper Backer Ex. Heyne) under various treatment of bark presence and testing position. Supervised by LUTHFI HAKIM and TITO SUCIPTO

Laminated bamboo that made from betung (Dendrocalamus asper Backer Ex. Heyne) were given treatment of bamboo bark and mechanical properties of testing position. This research aims to evaluate the influence of bamboo bark and mechanical properties testing position for physical and mechanical properties of laminated bamboo.The tested of Moisture content, water absorption, delamination and bending strength conducted by using JAS standard SE-7 2003 about Flooring while surface bonding strength tested by using the SNI standard ISO 16981-2012.

The results showed the physical properties of bamboo betung laminated boards have met the standard of JAS SE-7 2003 about Flooring for moisture content and delamination percentage, except for water absorption percentage. The mechanical properties also have met the standard of JAS SE-7 2003 about Flooring for bending strength testing and have met the SNI standard ISO 16981-2012 for surface bonding strength testing. The best of bamboo betung laminated boards obtained from bamboo laminated boards with bamboo bark and mechanical properties testing position to thickness direction.

ABSTRAK

SRI WARDANI RAMBE. Sifat fisis dan Mekanis Laminasi Bambu (Dendrocalamus asperBacker Ex. Heyne) pada Berbagai Perlakuan Keberadaan Kulit dan Posisi Pengujian. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Papan laminasi yang dibuat dari bambu betung (Dendrocalamus asper

Backer Ex. Heyne) dengan keberadaan kulit dan perlakuan posisi pengujian. Tujuan dari penelitian ini adalah mengevaluasi pengaruh keberadaan kulit bambu dan posisi pengujian terhadap sifat fisis dan mekanis laminasi bambu betung. Pengujian kadar air, daya serap air, delaminasi dan bending strength dilakukan berdasarkan standar JAS SE-7 2003 tentang Flooring sedangkan pengujian keteguhan rekat permukaan dilakukan berdasarkan standar SNI ISO 16981-2012.

Hasil penelitian menunjukkan kualitas papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian kadar air, delaminasi, namun untuk pengujian daya serap air tidak memenuhi. Pada sifat mekanis papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian

bending strength dan memenuhi standar SNI ISO 16981-2012 untuk pengujian keteguhan rekat permukaan. Papan laminasi terbaik adalah papan laminasi menggunakan kulit dengan posisi pengujian pada arah tebal.

PENDAHULUAN

Latar Belakang

Meningkatnya jumlah penduduk menyebabkan kebutuhan akan kayu

bangunan (konstruksi) maupun untuk perabot rumah tangga terus meningkat,

sedangkan persediaan kayu dari hutan alam semakin menurun seiring dengan

eksploitasi hutan. Berdasarkan data Kementerian Kehutanan (2012) bahwa

produksi kayu bulat tahun 2007 sebanyak 10,83 juta m3 dan mengalami penurunan

pada tahun 2011 menjadi 5,69 juta m3. Sehingga perlu mencari alternatif lain

sebagai pengganti bahan kayu yang jumlahnya cukup berlimpah.

Banyak usaha yang dilakukan untuk memenuhi kebutuhan kayu sebagai

bahan bangunan (konstruksi) maupun peralatan rumah tangga. Salah satu usaha

yang dilakukan adalah dengan mengganti kayu dengan bahan substitusi kayu

seperti laminasi bambu. Penelitian tentang laminasi bambu di indonesia masih

sangat terbatas, khususnya penggunaan bambu betung sebagai bahan baku

laminasi bambu. Alasan pemilihan bambu betung sebagai bahan baku pembuatan

balok laminasi ini dikarenakan sifat keawetan yang tinggi serta dimensi bambu

betungcukup tebal, sehingga laminasi bambu yang tercipta akan memiliki sifat

awet yang tinggi (Sulastiningsih, 2012).

Bambu betung biasa digunakan dengan dimensi yangutuh untuk

penggunaankonstruksidengan beban berat, sehingga sangat disayangkan jika

pemanfaatannya terbatas hanya karena bentuk dan dimensinya yang bulat. Untuk

berbentuklaminasi bambu perlu dilakukan, agar dimensinya dapat di sesuaikan

dengan kebutuhan penggunaannya.

Beberapa penelitian sebelumnya, laminasi bambu tidak mengikutsertakan

kulit sebagai produk jadi. Kulit bambu lebih sering dibuang karena menyulitkan

proses pengerjaan disebabkan kulit bambu yang banyak mengandung silika dan

keras sehingga daya rekat laminasi bambu pada bagian kulit juga kurang baik.

Namun penggunaan kulit luar pada permukaan bambu akan menambah kekakuan

dan kekuatan dari pada bambu bagian dalam (Morisco, 2006). Oleh sebab itu

dilakukan penelitian menggunakan bahan baku dengan kulit bambu dan tanpa

kulit bambu untuk mendapatkan laminasi bambu yang paling baik digunakan.

Penggunaan laminasi bambu di lapangan memungkinkan dilakukan pada

berbagai posisi untuk menahan beban, baik beban pada arah tebal maupun pada

arah lebar. Posisi pengujian sifat mekanis pada laminasi bambu dalam penelitian

ini dilakukan pada arah tebal dan arah lebar. Hal ini bertujuan untuk mendapatkan

posisi pemakaian laminasi bambu terbaik, yaitu yang memiliki sifat mekanis

paling besar. Berdasarkan hal tersebut, maka dilakukan penelitian dengan judul

Sifat Fisis dan Mekanis Laminasi Bambu (Dendrocalamus asper Backer Ex.

Heyne).

Tujuan

Tujuan dari penelitian ini adalah

1. Mengevaluasi sifat fisis dan mekanis laminasi bambu betung.

2. Mengevaluasi pengaruh keberadaan kulit bambu dan posisi pengujian

terhadap sifat fisis dan mekanis laminasi bambu betung.

Kegunaan Penelitian

Kegunaan dari penelitian ini adalah

1. Mengoptimalkan pemanfaatan dan meningkatkan nilai ekonomi bambu

betung.

2. Memudahkan penggunaan bambu betungdengan mengubah dimensinya dari

bentuk bulat menjadi bentuk balok.

Hipotesis

Hipotesis yang digunakan adalah keberadaan kulit bambu akan memiliki

sifat fisis dan mekanis yang lebih baik. Posisi pengujian pada arah tebal diduga

TINJAUAN PUSTAKA

Taksonomi Bambu Betung

Sekitar 75 genus dan 1.250 spesies bambu ditemui di seluruh dunia,

sedangkan di Asia terdapat 14 genus dan 120 species (Mohamed, 1992). Bambu

betung (Dendrocalamus asper) sebagai salah satu jenis dari genus

Dendrocalamus, merupakan jenis bambu yang banyak dikenal karena berdiameter cukup besar bila dibandingkan dengan jenis bambu lain, sekitar 10–18 cm,

berdinding tebal, 11–18 mm (Othman, 1995).Jika dibandingkan dengan jenis

bambu yang ada, bambu betung lebih memiliki peluang untuk menjadi bahan

baku pembuatan hasil produksi laminasi karena bambu betung memiliki dinding

batang yang relatif lebih tebal bila dibandingkan dengan jenis bambu lainnya yaitu

10–15 mm(Dransfield, 1980). Sedangkan menurut Morisco (1999) bambu jenis

betung mempunyai diameter yang dapat mencapai 20 cm dengan tebal dinding

antara 10-30 mm sehingga sebaiknya pembelahan pada jenis bambu ini dilakukan

ketika masih keadaan basah. Sebab jika telah kering akan lebih sulit dilakukan

karena bambu akan lebih keras.

Bambu betung dapat digunakan sebagai bahan baku tusuk gigi, sumpit,

bahan kerajinan tangan, konstruksi bangunan seperti usuk, reng, bahan baku

kertas dan bubur kertas, lantai dan dinding komposit. Rebung betung berukuran

besar dan rasanya manis, berat rata-rata 0,8 kg per batang, nilai kalorinya lebih

Bambu betung memiliki buluh beludru cokelat pada bagian bawah buluh

yang muda sedangkan bagian atasnya tertutup lilin putih yang akan hilang ketika

tua. Klasifikasi bambu betung menurut Widjaja (2001) adalah sebagai berikut:

Kingdom : Plantae

Divisi : Spermatophyta

Kelas : Monocotiledonae

Ordo : Graminales

Famili : Graminae

Genus : Dendrocalamus

Spesies : Dendrocalamus asper

Nama daerah : betung, beto (Manggarai), bheto (Bajawa), oopatu (Bima),

patung (Tetun).

Indonesia :Bambu betung

Widjaja (2001), menyatakan bahwa bambu betung sangat rentan pertama

kali terhadap bubuk kayu kering serta rayap tanah, sementara itu daya tahannya

tergantung dari kondisi cuaca dan lingkungan. Bila berada di udara terbuka dan

diletakkan diatas tanah, bambu yang tidak terawatt dapat bertahan kurang dari 1-3

tahun, sedangkan dalam keadaan terlindung dapat bertahan 4-7 tahun, bahkan ada

yang tahan hingga 10-15 tahun.

Sifat Anatomi dan KimiaBambu Betung

Tebal dinding sel serat pada bambu betung (0,90 mikron). Sementara itu

bambu betung mengandung ekstraktif larut air dingin (3,59%), larut air panas

(5,92%),dan larut alkohol benzen (4,10%). Diameter lumen bambu betung (3,10

tebal dinding sel serat (0,90 mikron) denganjumlah sel serat bambu betung

(32,64%). Jumlah sel pori bambu betung (12,58%). Bambu betung dapat

menghasilkan bubur kayu (pulp) lebih banyak, namun kandungan lignin yang

relatif lebih banyak maka dibutuhkan bahan kimia yang lebih banyak untuk

memisahkan lignin dari pulp agar dihasilkan pulp yang berkualitas

(Manuhuwa,2006).

Dalam penelitian, Wenwei dan Taihui (1995) menunjukkan bagaimana

bentuk morfologi dari vascular bundle untuk beberapa genus bambu, salah satunya merupakan genus Dendrocalamus (gambar 1). Sementara itu, Espiloy

(2000) menyatakan bahwa perbedaan panjang serat dan frekuensi vascular bundlejuga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu.

Gambar 1. Morfologi Vascular bundle pada genus Dendrocalamus

Ketebalan dinding sel akan sangat mempengaruhi penyusutan. Semakin

tebal dinding sel, maka akan semakin besar pula penyusutan yang akan terjadi.

Selain faktor ketebalan dinding sel, faktor lain yang berhubungan dengan

kandungan air dalam bambu adalah jumlah sel pori. Sel pori mengandung air yang

Sifat Fisis dan Mekanis Bambu Betung

Berdasarkan hasil penelitian yang dilakukan oleh Gusti Made Oka (2005)

bambu betung memiliki sifat fisis dan mekanis sebagai berikut :

Tabel 1. Kadar Air Bambu Betung No. Kode

Benda uji

Ukuran Penampang Volume (cm3)

Tabel 2. Kerapatan Bambu Betung No. Kode

Benda Uji

Ukuran Penampang Volume (cm3)

Berat Kerapatan (gr/cm3)

Tabel 3. Hasil Pengujian Sifat Mekanis Bambu Betung No.

Berdasarkan penelitian tersebut secara mekanis bambu petung dapat di

klasifikasikan kedalam kelas kuat acuan E13.

Sifat mekanis adalah sifat yang berhubungan dengan ukuran kemampuan

bahan untuk menahan gaya luar yang bekerja padanya (membebani bahan

tersebut). Sifat keteguhan lentur suatu bahan merupakan ukuran kemampuan

kayu untuk mempertahankan perubahan bentuk akibat beban yang mengenainya.

Keteguhan patah merupakan suatu besaran yang menunjukkan ketahanan yang

tersebut. Pengujian keteguhan rekat permukaan bertujuan untuk menentukan

besarnya daya rekat papan laminasi bambu yang diberikan gaya tarik dengan arah

berlawanan hingga contoh uji rusak/lepas ikatannya per satuan luas. Sedangkan

sifat fisis adalah sifat yang berhubungan dengan sifat fisik bahan tertentu.

Pengujian dapat berupa kadar air bertujuan untuk menunjukkan persentase

banyaknya air yang terkandung dalam bahan, pengujian daya serap air bertujuan

untuk menunjukkan persentase kemampuan bahan dalam menyerap air, dan

pengujian delaminasi bertujuan untuk menguji kemampuan perekat dalam

menyatukan bahan. Tidak terjadinya delaminasi pada bambu lapis menunjukkan

keunggulan produk bambu lapis (Kusuma, 2008).

Noermalicha (2001) dalam Kusuma (2008) menyebutkan bahwa pengujian

keteguhan lentur (Modulus of Elasticity) dan keteguhan patah (Modulus of Rupture) bertujuan untuk mencari nilai keteguhan lentur. Besarnya nilai MOE menandakan bahwa suatu bahan bersifat kaku (susah dilenturkan), sedangkan

MOR adalah nilai pembebanan lentur maksimal yang menyebabkan contoh uji

patah.

Bambu betung memiliki nilai MOR sebesar 1.236 kg/cm2 untuk bagian

buku dan bagian tanpa buku sebesar 2.065 kg/cm2, MOE pada buku 103

kg/cm2dan tanpa buku 216 kg/cm2, dan keteguhan tekan pada buku dan tanpa

buku adalah sebesar 548 kg/cm2 dan 587 kg/cm2. Sifat mekanis bambu tanpa buku

lebihbesar dibandingkan bambu dengan bukunya (Idris, 1980).

Potensi Bambu Betung

Bambu betung telah lama menjadi salah satu jenis yang dipilih oleh

Potensi bambu betung di Indonesia cukup besar, hal ini dapat dilihat dari

penyebaran bambu betung di wilayah Indonesia meliputi daerah dataran rendah

sampai pegunungan dengan ketinggian 2000m dari muka laut dan mencakup

Pulau Jawa, Bali, Sumatra, Kalimantan, Sulawesi (Dransfield, 1980).

Penyebaran Bambu Betung

Berdasarkan hasil penelitian Charomaini tahun 2009 tentang

“pertumbuhan bambu betung dari beberapa populasi asal Pulau Jawa”, bambu

betung tersebar di 16 lokasi yang tersebar di Pulau Jawa. Pada Propinsi Jawa

Tengah terdapat di Ambarawa, Parakan, Klaten, Papringan Gede dan Linggasari

(Purwokerto), sementara untuk Daerah Istimewa Yogyakarta terdapat di

Kabupaten Sleman di Umbulmartani dan Umbulharjo. Di Kabupaten Kulon Progo

propagul terdapat di Kokap dan Samigaluh. Di Jawa Tumur, terdapat di

Lamongan, Rogojampi (Banyuwangi), Walikukun (Ngawi) dan Wagir (Malang).

Di Jawa Barat terdapat di Sukabumi, Kuningan dan Sumedang. Pada Tabel 4

dapat dilihat hasil kondisi lingkungan tempat tumbuh bambu betung di daerah

Pulau Jawa.

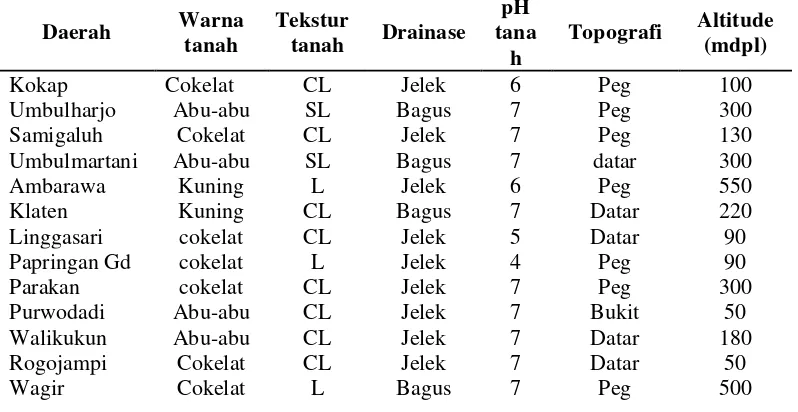

Tabel 4.Kondisi Lingkungan Tempat Tumbuh Bambu Betung di Beberapa Lokasi

Daerah Warna tanah

Tekstur

tanah Drainase pH tana h

Lamongan Abu-abu CL Jelek 7 Peg 100

Sukabumi Cokelat CL Jelek 6 Peg 20

Sumedang Cokelat CL Jelek 6 Peg 310 Kuningan Cokelat CL Jelek 5 Peg 335 Keterangan:

CL : Clay Loam Peg : Pegunungan

SL : Sandy loam L : Lempung

Laminasi Bambu Betung

Bambu lamina adalah produk olahan bambu dengan cara merekatkan

potongan-potongan bambu dalam panjang tertentu menjadi beberapa lapis yang

selanjutnya dijadikan papan atau bentuk tiang. Lapisan umumnya 2-5 lapis.

Tanaman bambu khususnya yang berdiameter besar dan dinding bambunya tebal

dapat dimanfaatkan sebagai bahan baku bambu lamina untuk pengganti papan

atau balok kayu sehingga dapat diperoleh nilai tambah yang tinggi.

Pengembangan industri bambu lamina dapat menunjang usaha pemerintah dalam

meningkatkan ekonomi kerakyatan. Pada prinsipnya semua jenis bambu dapat

digunakan sebagai bahan baku untuk bambu lamina asalkan mempunyai diameter

yang cukup besar, dinding bambunya tebal, batang bambu lurus dan pengurangan

diameter (taper) yang rendah. Bambu harus cukup tua sehingga tidak mengalami

cacat (perubahan bentuk) dalam proses pengeringannya. Dengan kondisi batang

bambu yang demikian akan diperoleh rendemen yang relatif tinggi. Beberapa jenis

bambu yang sesuai untuk bambu lamina antara lain adalah bambu andong

(Gigantochloa pseudoarundinacea), bambu betung (Dendrocalamus asper), bambu mayan (G. robusta), dan bambu hitam (G. atroviolacea) (Sulastiningsih, 2012).

Balok laminasi adalah balok yang dibuat dari lapis-lapis papan yang diberi

ketebalan maksimum yang diizinkan sebesar 50 mm. Dengan mengikuti konsep

tersebut, laminasi diperoleh dari pengolahan batang yang dimulai dari

pemotongan, perekatan dan pengempaan sampai diperoleh bentuk lamina dengan

ketebalan yang diinginkan. Untuk beberapa hal, sifat-sifat lamina tidak berbeda

jauh dengan sifat batang aslinya. Sifat akhir akan banyak dipengaruhi oleh

banyaknya ruas yang ada pada satu batang tersebut dan banyaknya perekat yang

digunakan (Widjaja, 1995).

Pembuatan bambu laminasi sebaiknya dilakukan dengan belahan bambu

yang kulit bagian luar dan dalamnya telah dibuang, agar pengeringan belahan

bambu lebih efisien dan tidak membutuhkan waktu yang lama, karena kulit

bambu dapat menghambat proses penguapan air pada bambu, begitu juga

sebaliknya. Kemudian belahan bambu dikeringudarakan sampai mencapai kadar

air 12 – 15 % (Misdarti, 2004).

Proses laminasi dan penyambungan sangat terkait dengan proses

perekatan. Dalam proses perekatan bambu ada tiga aspek utama yang

mempengaruhi kualitas hasil perekatan, yaitu aspek bahan yang direkat (bambu),

aspek bahan perekat dan aspek teknologi perekatan. Aspek bahan yang direkat

(bambu) meliputi struktur dan anatomi bambu (susunan sel, arah serat) dan sifat

fisika (kerapatan, kadar air, kembang susut dan porositas). Aspek perekatan

meliputi jenis, sifat dan kegunaan perekat. Aspek teknologi perekatan

meliputikomposisi perekat, berat laburan, pengempaan dan kondisi kerja (durasi,

Kulit Bambu

Kemajuan teknologi sekarang ini bambu telah dibuat berbentuk balokan

atau papan dengan cara laminasi (laminated bamboo). Teknik laminasi ini digunakan untuk membentuk bahan bangunan yang digunakan sebagai bahan

konstruksi dalam ukuran besar. Penggunaankulit luar pada permukaan balok

bambu laminasimenambah kekakuan dan kekuatan sehingga bebanrata-rata yang

bekerja dengan lendutan yang samapada balok laminasi naik 24%. Morisco (2006)

melakukanpengujian kekuatan bambu bagian luar (kulit) dan bagiandalam didapat

hasil bambu bagian luar mempunyaikekuatan jauh lebih tinggi dari pada bambu

bagiandalam. Kekuatan yang tinggi ini diperoleh darikulit bambu.

Morisco (1999) telah melakukanpengujian spesimen untuk mengetahui

perbedaankekuatan bambu bagian luar dan bagian dalam.Dalam pembuatan

spesimen, bambu dibelahtangensial sehingga tebalnya kira-kira setengah daritebal

bambu utuh. Bagian sisi yang ada kulitnyamewakili bambu bagian luar, sedang

sisanyamewakili bambu bagian dalam. Masing-masingbagian dijadikan spesimen

untuk diuji kekuatannya.Dari hasil uji, tampak bahwa bambu bagian

luarmempunyai kekuatan jauh lebih tinggi daripadabambu bagian dalam.

Kekuatan yang tinggi inidiperoleh dari kulit bambu.

Bagian yang terkuat padabambu adalah bagian terluar terutama

kulit.Kekuatan bambu bagian luar (kulit) ini sangat jauhlebih tinggi dari kekuatan

bambu bagian dalam.Pembebanan pada balok laminasi vertikal adalahpada arah

tangensial, sehingga yang menjadikontrol terhadap kekuatan adalah bambu

bagianluar. Hal ini menyebabkan kekuatan rata-ratanya menjadi tinggi

Bambu merupakan salah satu jenis rumput-rumputan, dimana kandungan

silika lebih tinggi dibandingkan dengan tanaman kayu. Persentase silika

menunjukkan upaya tanaman tersebut melindungi dirinya terhadap

lingkungannya. Silika banyak terdapat pada kulit tanaman bambu sehingga kulit

memilki kandungan silika yang tinggi. Silika merupakan mineral yang keras yang

bersifat chemical inert (tidak bereaksi terhadap bahan kimia apapun) dan memiliki titik leleh yang tinggi yang menunjukkan kuatnya ikatan antar atomnya.

Kandungan silika yang tinggi dapat menghambat proses perekatan (Fatriasari dan

Hermiati, 2006).

Kulit terluar bambu banyak mengandung silika. Silika dapat memperbaiki

daya tahan alami pada bambu. Penelitian-penelitian sebelumnya menunjukkan

bahwa puncak kekuatan mekanis secara signifikan dipengaruhi oleh kebedaraan

silika (Jansen, 1985).

Berdasarkan penelitian Masdar, dkk (2008) pembuatan balok bambu

laminasi perlu memperhatikan apakah lapisan kulit terluar masihada apa tidak,

karena lapisan kulit bambu menyebabkan perekat tidak melakukan penetrasi

(masuknya bahan perekatkedalam bahan yang direkat). Hal ini sangat

berpengaruh terhadap kekuatan balok laminasi bambu karenadapat mengurangi

kekuatan balok.

Perekat Polivinyl Acetate (PVAc)

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan

pengikat bagian kayu lamina yang satu dengan yang lainnya. Menurut Manik

sehingga terjadi pertemuan antara serat kayu dengan perekat yang membentuk

satu kesatuan konstruksi yang lebih kaku dan kuat.

Menurut Pizzi (1983), perekat PVAc tidak memerlukan kempa panas dan

dalam penggunaan secara luas dapat menghasilkan keteguhan rekat yang baik,

dengan biaya yang relatif rendah. Keuntungan utama PVAc melebihi perekat UF

karena adanya kemampuan menghasilkan ikatan rekat yang cepat pada suhu

kamar. Keuntungan lainnya yaitu dapat menghindari kempa panas yang

memerlukan biaya tinggi. Perekat PVAc mempunyai sifat termoplastik, hal ini

penting untuk menjaga tekanan kempa selama pembentukan ikatan sampai ikatan

rekat mempunyai kekuatan yang memadai. Kekurangan polyvinyl asetat yaitu

sangat sensitif terhadap air, sehingga penggunaanya hanya untuk interior saja,

kekuatan rekatnya menurun cepat dengan adanya panas dan air serta sifat

visco-elastisitasnya tidak baik, sehingga creep besar dan ketahanan terhadap fatigue

rendah.Penggunaan khusus polyvinyl asetat dipakai pada pembuatan kayu lapis

dan papan blok, karena perekat ini mampu meningkatkan kekuatan rekat secara

ekstrim dan cepat

Posisi Pengujian

Menurut Liese (1985) dan Sulthoni (1983) dikutip oleh Suranto (2005)

menyatakan bahwa penggunaan bambu untuk berbagai keperluan

mempertimbangkan sifat-sifat dasar seperti sifat anatomi, sifat fisika, sifat

mekanika, dan sifat kimia, sifat pengeringan, dan sifat keawetan. Penguasaan

sifat-sifat ini akan meningkatkan efisiensi pemanfaatan bambu. Di samping

umur bambu dan keberadaan nodia, posisi penggunaan, bentuk bambu, sampai

masa pemanenan..

Kekuatan mekanik bambu dalam pembangunan suatu bangunan struktur,

bambu dapat digunakan sebagai balok struktur khususnya pada gedung lantai II.

Penelitian tentang bambu sebagai balok struktur telah banyak dilakukan. Hasil

penelitian Purnomo (2001), terhadap perilaku mekanika struktur bambu untuk

rumah susun sederhana menunjukkan bahwa beban luar struktur lebih besar dari

pada beban dalam. Sehingga untuk mengetahui posisi penggunaan terbaik harus

dilakukan pengujian pada bambu lamina, agar posisi penggunaan lebih tepat.

Namun biasanya laminasi yang menggunakan beberapa lapisan akan

menghasilkan kekuatan yang lebih tinggi, sehingga penggunaannya lebih baik

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan November 2013 sampai Mei 2014.

Persiapan bahan baku dan pembuatan papan laminasi dilakukan di Workshop

Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas

Sumatera Utara. Pengujian sifat fisis dan mekanis dilaksanakan di Laboratorium

Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas

Sumatera Utara.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini antara lain gergaji

tangan,parang, moisture meter, oven, timbangan analitik, pisau, kalifer,alat tulis, kamera, kalkulator, amplas, kempa dingin (klem), scrap, dan Universal Testing Machine (UTM) merk Tensilon RTF-1350. Bahan yang digunakan dalam penelitian ini adalah bambu betung dengan ketebalan daging 25–30 mm,

alumunium foil dan perekat Polivinil Asetat (PVAc) merk Fox.

Prosedur

1. Persiapan bahan baku

Bambu dipotong dengan ukuran panjang 30 cm. Lalu dibelah dengan

ukuran masing-masing 0,5x2,5x30 cm sebanyak 48 bilah untuk membuat

6 sampel laminasi bambu tanpa kulit dan dengan ukuran 0,5x2,5x30 cm

sebanyak 48 bilah juga untuk membuat 6 sampel laminasi bambu dengan

Gambar 2. Cara memotong sampel laminasi bambu tanpa kulit

Gambar 3. Cara memotong sampel laminasi bambu dengan kulit

Setelah bambu dibelah-belah, dilakukan pengeringan terhadap bilah

bambu yang dilakukan secara alami yaitu dengan memanfaatkan panas

matahari. Pengeringan dilakukan selama 2,5 bulan sampai kadar air

mencapai ±15%. Lalu dilakukan penyerutan dengan mesin serut dan

pengamplasan menggunakan kertas amplas agar permukaan lebih halus

sehingga lebih mudah direkatkan.

2. Pelaburan Perekat

Langkah yang harus dilakukan dalam menyiapkan bahan perekat dapat

Tabel 5. Berat labur perekat yang dibutuhkan.

a= jumlah permukaan yang direkatkan ke arah tebal (6) b= jumlah permukaan yang direkatkan ke arah lebar (8)

3. Perekatan dan Pengempaan

Proses perekatan dilakukan satu persatu secara merata pada

masing-masing bambu dengan metode pelaburan dua permukaan (double spread) menggunakan scrab.Kemudian bambu-bambu tersebut segera direkatkan satu sama lain dengan beberapa proses pengempaan. Pada gambar 4 dapat

dilihat proses pengempaan pertama untuk pembuatan 4 bambu lamina,

masing-masing terdiri atas 2 bilah bambu, kemudian direkatkan ke arah

tebal dengan pengempaan 1x24 jam.

Pada gambar 5 dapat dilihat proses perekatan kedua menggunakan 4

bambu, yang telah direkatkan ke arah tebal sebelumnya (terdiri dari 8 bilah

bambu), kemudian direkatkan ke arah lebar dengan pengempaan 1x24 jam.

Proses perekatan satu sampel laminasi bambu terdiri dari 6 buah potongan

bambu, yang kemudian dikempa dingin menggunakan klem selama

masing-masing 1x24 jam. Setelah 1x24 jam, laminasi bambu dikeluarkan

dari klem lalu dikondisikan selama 1 minggu.

4. Pemotongan Contoh Uji

Pemotongan contoh uji dapat dilakukan seperti gambar 6

Keterangan :

A. Contoh uji kadar air 2x2x1 cm B. Contoh uji delaminasi 7,5x7,5x1 cm C. Contoh uji daya serap air 5x5x1 cm

D. Contoh uji keteguhan rekat internal 5x5x1 cm E. Contoh uji MOE dan MOR 30x1x1 cm

Gambar 5. Pengempaan kedua ke arah lebar

= Garis Rekat Arah Pengempaan

5. Pengujian Laminasi Bambu Betung

a. Pengujian Sifat Fisis

Pengujian sifat fisis mengacu pada Standar Internasional JAS (Japan Agricultural Standard) For Flooring SE-7-2003.

1. Kadar Air (KA)

Contoh uji pengujian kadar air berukuran 2x2x1 cm.Ditimbang

masing–masing contoh uji sebagai berat awal (BA). Dioven selama

24 jam dengan suhu 103±2ºC sampai berat konstan. Setelah

dioven, ditimbang kembali sebagai berat kering oven (BKO).

Dihitung %KA dengan rumus :

%KA = BA-BKO

BKO x 100%

2. Pengujian Delaminasi

Contoh uji pengujian delaminasi berukuran 7,5x7,5x1 cm. contoh

uji direndam kedalam air dengan suhu 70±3oC selama 2 jam,

kemudian dikeringkan ke dalam oven selama 3 jam dengan suhu

60±3oC. Selanjutnya diukur delaminasi pada setiap garis rekat pada

setiap sisi kemudian dijumlahkan. Penentuan nisbah delaminasi

dalam % didapat dengan rumus:

Nisbah delaminasi (%)= Jumlah panjang delaminasi

jumlah panjang garis rekat x 100%

3. Pengujian Daya Serap Air (DSA)

Contoh uji pengujian DSA berukuran 5x5x1 cm. Pengujian

perendaman. Contoh uji direndam secara horizontal kedalam air

dengan suhu 25±1oC sedalam 3 cm dari permukaan air selama 24

jam. Kemudian daya serap air dihitung dengan rumus:

DSA =B2−B1

B1 x 100%

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

b. Pengujian Sifat Mekanis

Posisi pengujian laminasi bambu betung untuk pengujian bending strenght akan menghasilkan data-data yang digunakan untuk menghitung nilai MOE dan MOR yang dilakukan dengan dua posisi

pengujian yaitu dengan posisi pengujian pada arah tebal dan pada arah

lebar mengacu pada Standar Internasional JAS (Japan Agricultural Standard) For Floorin SE-7-2003 dan SNI ISO 16981-2012. Pada gambar 7 dapat dilihat posisi pengujian pada arah tebal dan arah lebar.

Gambar 7. Posisi pengujian ke arah tebal (kiri) dan arah lebar (kanan)

1. Pengujian Bending Strenght

Contoh uji dan perhitungan MOE dilakukan dengan

cm. Pada pengujian ini yang dicatat adalah perubahan defleksi

setiap perubahan beban tertentu dan perbedaan tiap defleksi tidak

lebih dari 3,5 mm. Nilai MOE dihitung dengan rumus :

MOE = ΔPL

3

4Δybh3

Keterangan :

MOE = modulus of elasticity (kgf/cm2)

L = bentang (cm)

ΔP = perubahan beban yang digunakan (kg)

Δy = perubahan defleksi setiap perubahan beban (cm)

h = tebal contoh uji (cm)

b = lebar contoh uji (cm)

Sedangkan pada pengujian MOR contoh uji diberi beban hingga

patah. Contoh pengujian MOE dan MOR dapat dilihat pada

gambar 8. Nilai MOR dihitung dengan menggunakan rumus :

MOR = 3PL

2bh2

Keterangan:

MOR = modulus of rupture (kgf/cm2)

L = bentang (cm)

P = beban maksimum (kg)

h = tebal contoh uji (cm)

b = lebar contoh uji (cm)

Gambar 8. Pembebanan Pengujian Bending Strenght

2. Pengujian Keteguhan Rekat Permukaan (KRP)

Contoh uji KRP berbentuk persegi dengan ukuran 5x5x1 cm, dihitung

luas permukaannya kemudian dibuat alur melingkar dengan diameter

alur 35,7 ±0,1 mm dan kedalaman alur 0,3 ±0,1 mm. Kemudian

direkatkan pada lempengan baja menggunakan perekat PVAc dengan

berat labur 360gr/m2pada permukaannya lalu dikondisikan selama 24

jam pada suhu kamar. Setelah itu contoh uji ditarik dengan arah

pembebanan tegak lurus arah serat contoh uji sampai tarikan

maksimum (contoh uji rusak) dicapai dalam waktu 60±30 detik.

Pengujian KRP dapat dilihat pada gambar 9.

Gambar 9. Pengujian Keteguhan Rekat Permukaan (KRP)

KRP dapat dihitung dengan rumus:

KRP = F

A

Keterangan:

KRP = keteguhan rekat permukaan (MPa)

F = gaya maksimum (N)

A = luas permukaan (mm2)

Pengujian sifat fisis dan mekanis papan lamina mengacu pada ketetapan standar

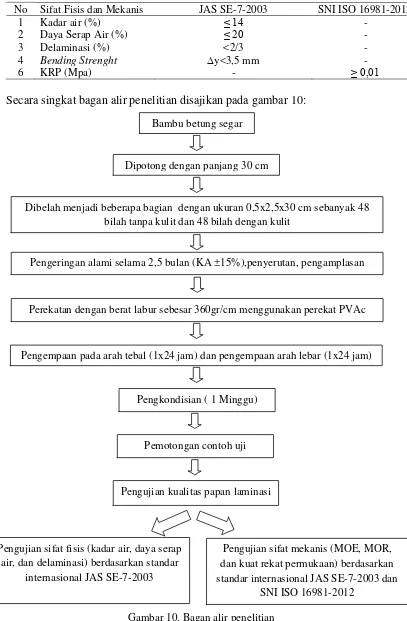

Gambar 10. Bagan alir penelitian

Tabel 6. Standar mutu sifat fisis dan mekanis papan laminasi berdasarkan JAS SE-7-2003 dan SNI ISO 16981-2012

No Sifat Fisis dan Mekanis JAS SE-7-2003 SNI ISO 16981-2012

1 Kadar air (%) ≤ 14 -

2 Daya Serap Air (%) ≤ 20 -

3 Delaminasi (%) <2/3 -

4 Bending Strenght ∆y<3,5 mm -

6 KRP (Mpa) - ≥ 0,01

Secara singkat bagan alir penelitian disajikan pada gambar 10: Bambu betung segar

Dibelah menjadi beberapa bagian dengan ukuran 0,5x2,5x30 cm sebanyak 48 bilah tanpa kulit dan 48 bilah dengan kulit

Pengeringan alami selama 2,5 bulan (KA ±15%),penyerutan, pengamplasan

Perekatan dengan berat labur sebesar 360gr/cm menggunakan perekat PVAc

Pengempaan pada arah tebal (1x24 jam) dan pengempaan arah lebar (1x24 jam)

Pengkondisian ( 1 Minggu)

Pengujian kualitas papan laminasi

Pengujian sifat fisis (kadar air, daya serap air, dan delaminasi) berdasarkan standar

internasional JAS SE-7-2003

Pengujian sifat mekanis (MOE, MOR, dan kuat rekat permukaan) berdasarkan standar internasional JAS SE-7-2003 dan

SNI ISO 16981-2012 Dipotong dengan panjang 30 cm

6. Analisis Statistika

Analisis pengujian sifat fisis bambu laminasi menggunakan Rancangan

Acak Lengkap dengan faktor keberadaan kulit. Secara matematis

diformulasikan sebagai berikut :

Yijk = µ + αi+ βj + ∑ij

Analisa pengujian sifat mekanis bambu laminasi menggunakan Rancangan

Acak Lengkap Faktorial dengan dua faktor, yaitu:

1) Faktor A1 : ada kulit bambu Faktor A2 : tidak ada kulit bambu 2) Faktor B1 : posisi pengujian arah tebal

Faktor B2 : posisi pengujian arah lebar

Secara matematis diformulasikan sebagai berikut:

Yijk = µ + αi+ βj+ (αβ)ij + ∑ijk

Keterangan:

Yijk = respon yang diperoleh dari perlakuan penggunaan kulitke-i,

posisi pengujian ke-j, dan ulangan ke-k.

μ = rataan umum

αi = pengaruh penggunaan kulit ke-i

βj = pengaruh posisi pengujian ke-j

ταiβj = pengaruh interaksi antara penggunaan kulit ke-i dan

posisipengujian ke-j

εijk = galat dari perlakuan penggunaan kulit ke-i, posisipengujian

ke-jdan ulangan ke-k

i = perlakuan penggunaan dan tidak menggunakan kulit j = perlakuan posisi pengujian (arah tebal dan arah lebar) k = ulangan (ulangan ke-1, ke-2, dan ke-3)

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang diberikan,

maka dilakukan analisis keragaman (ANOVA). Jika Fhitung> FTabel pada

tingkat kepercayaan 95%, maka penggunaan atau tidak menggunakan kulit

dan posisi pengujian berpengaruh nyata terhadap sifat fisis dan mekanis

laminasi Bambu Betung yang diuji maka selanjutnya akan dilakukan uji

HASIL DAN PEMBAHASAN

Sifat Fisis Laminasi Bambu

Pengujian sifat fisis yang dilakukan dalam penelitian ini adalah pengujian

kadar air, daya serap air dan delaminasi. Data hasil pengujian sifat fisis disajikan

pada tabel 7.

Tabel 7. Data rata-rata hasil pengujian sifat fisis papan laminasi bambu betung

Keberadaan Kulit Kadar Air (%)

Daya Serap Air (%)

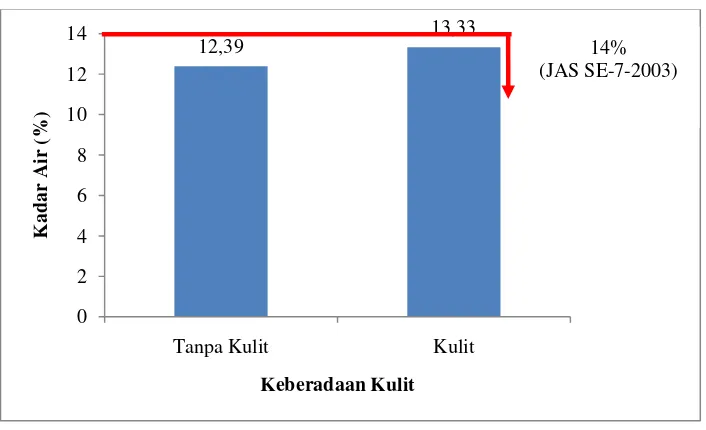

Kadar air laminasi bambu adalah nilai yang menunjukkan

banyaknya air yang ada dalam laminasi bambu yang dinyatakan dalam

persen. Standar JAS SE-7-2003 mensyaratkan bahwa laminasi untuk

flooring mempunyai kadar air sebesar ≤14%. Kadar air papan laminasi bambu disajikan pada gambar 11

Gambar 11 menunjukan bahwa kadar air laminasi bambu

memenuhi standar JAS SE-7-2003 yang mensyaratkan kadar air sebesar

≤14%. Rata-rata kadar air tertinggi pada perlakuan laminasi bambu yang mengikutsertakan kulit yaitu sebesar 13,33%. Sedangkan kadar air

terendah pada perlakuan laminasi bambu tanpa mengikutsertakan kulit

yaitu sebesar 12,39%.

Laminasi bambu yang tidak mengikutsertakan kulit menyebabkan

air akan menguap bebas karena permukaan melintang vascular bundle

tidak terhalang oleh kulit. Sedangkan laminasi bambu yang

mengikutsertakan kulit mempunyai kadar air lebih besar. Hal ini diduga

berhubungan dengan kandungan silika di dalam kulit bambu. Ikatan antar

atom silika dalam kulit bambu sangat kuat sehingga menghalangi keluar

masuknya air. Seperti yang dikemukakan oleh Fatriasari dan Hermiati

(2006) yang menyatakan bahwa silika banyak terdapat pada kulit tanaman

bambu. Silika merupakan mineral yang keras yang bersifat chemical inert

(tidak bereaksi terhadap bahan kimia apapun) dan memiliki titik leleh yang

tinggi yang menunjukkan kuatnya ikatan antar atomnya. Selain itu

Misdarti (2004) juga menyatakan bahwa pembuatan bambu laminasi

sebaiknya tidak mengikutsertakan kulit baik bagian luar maupun bagian

dalam agar pengeringan bambu lebih efisien. Artinya bahwa kulit bambu

dapat menghambat proses penguapan air ke permukaan.

Hasil sidik ragam yang tertera pada lampiran 3 menunjukkan

bahwa keberadaan kulit tidak berpengaruh nyata terhadap kadar air

Daya Serap air

Daya serap air lamiasi bambu adalah banyaknya air yang mampu

diserap oleh papan laminasi setelah perendaman. Standar JAS SE-7-2003

mensyaratkan nilai daya serap air sebesar ≤20%. Daya serap air papan laminasi bambu disajikan pada Gambar 12.

Gambar 12. Daya serap air laminasi bambu

Gambar 12 menunjukkan bahwa daya serap air laminasi bambu

yang tidak mengikutseratkan kulit tidak memenuhi standar JAS SE-7-2003

yaitu sebesar 39,19%. Sedangkan laminasi bambu yang mengikutsertakan

kulit memenuhi standar yaitu sebesar 19,69%.

Pada laminasi bambu yang tidak mengikutsertakan kulit daya serap

air lebih besar sedangkan pada laminasi bambu yang mengikutsertakan

kulit daya serap air lebih kecil. Hal ini terjadi karena adanya kulit yang

melapisi laminasi bambu, sehingga pada saat dilakukan perendaman, air

yang akan masuk ke dalam laminasi bambu akan tertahan oleh kulit, yang

Sedangkan pada laminasi bambu yang tidak mengikutsertakan kulit, air

secara bebas masuk ke dalam laminasi bambu sehingga daya serapnya

lebih tinggi dibandingkan dengan laminasi bambu yang tidak

mengikutsertakan kulit. Hal ini hampir sama pada pengujian kadar air,

dimana kulit bambu menghalangi air menguap ke permukaan, sedangkan

pada pengujian daya serap air, kulit bambu menghalangi air masuk ke

dalam bambu. Seperti pernyataan dari Misdarti (2004) yang menyatakan

bahwa kulit bambu dapat menghambat proses penguapan air pada bambu,

begitu juga sebaliknya.

Berdasarkan hasil sidik ragam yang tertera pada lampiran 3 untuk

pengujian daya serap air menunjukkan bahwa keberadaan kulit memiliki

pengaruh yang nyata terhadap daya serap air.

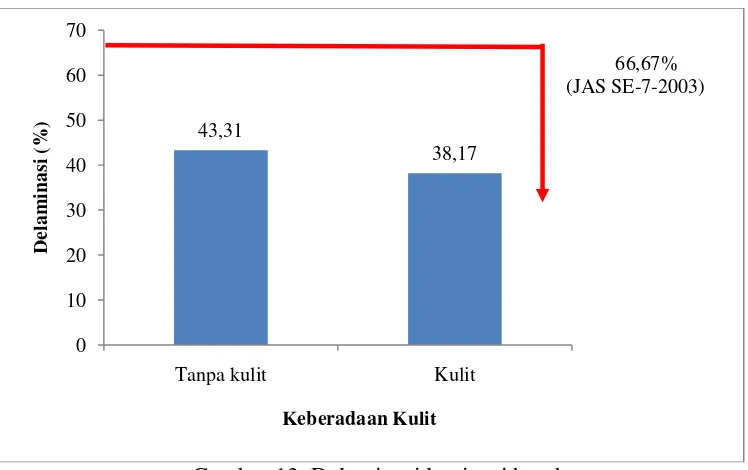

Delaminasi

Delaminasi merupakan lepasnya ikatan antara perekat dengan

bahan yang direkat dan digunakan untuk menguji kemampuan perekat

dalam menyatukan bahan. Tan (1992) menyebutkan bahwa delaminasi

mencirikan kualitas perekat. Tidak terjadinya delaminasi pada bambu lapis

menunjukkan keunggulan produk bambu lapis. Nilai delaminasi papan

Gambar 13. Delaminasi laminasi bambu

Dari gambar 13 delaminasi di atas terlihat bahwa delaminasi

laminasi bambu memenuhi standar JAS SE-7-2003 yang mensyaratkan

maksimal delaminasi yang terjadi sebesar 2/3 dari sampel atau setara dengan

66,67%. Rata-rata delaminasi tertinggi terjadi pada laminasi bambu yang

tidak mengikutsertakan kulit yaitu sebesar 43,31%. Sedangkan delaminasi

terendah terjadi pada laminasi bambu yang mengikutsertakan kulit yaitu

sebesar 38,17%.

Pembuatan laminasi bambu pada penelitian ini menggunakan

perekat PVAc. Pada beberapa literatur menyebutkan bahwa perekat PVAc

mempunyai kelemahan yaitu tidak tahan terhadap air. Seperti yang

dikemukakan oleh Pizzi (1983) bahwa polyvinyl asetat memiliki kekurangan yaitu sangat sensitif terhadap air, sehingga penggunaanya hanya

untuk interior saja, kekuatan rekatnya menurun cepat dengan adanya panas

Namun kenyataannya pada penelitian ini, uji delaminasi yang

dilakukan terhadap papan laminasi bambu tidak seluruhnya mengalami

delaminasi. Delaminasi pada penelitian ini umumnya terjadi pada bagian

perekatan arah lebar. Hal ini diduga terjadi akibat pengempaan yang

dilakukan pada arah tebal cukup baik, sehingga delaminasi pada arah tebal

tidak terlalu besar, dibandingkan dengan delaminasi pada arah lebar.

Berdasarkan tabel hasil sidik ragam yang tertera pada lampiran 3

untuk perhitungan delaminasi terlihat bahwa keberadaan kulit tidak

memiliki pengaruh nyata terhadap delaminasi pada laminasi bambu.

Sifat Mekanis Laminasi Bambu

Pengujian sifat mekanis yang dilakukan dalam penelitian ini adalah

pengujian bending strenght meliputi pengujian MOE dan MOR untuk melihat perubahan defleksi yang terjadi dan pengujian keteguhan rekat permukaan (KRP).

Data hasil pengujian sifat mekanis disajikan pada tabel 8.

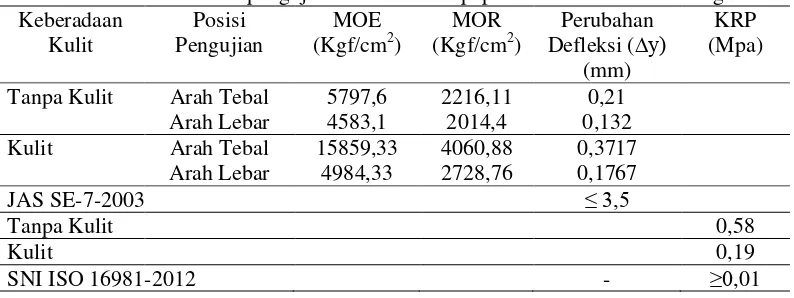

Tabel 8. Data rata-rata hasil pengujian sifat mekanis papan laminasi bambu betung Keberadaan

MOE (Modulus of Elasticity)

Pengujian ini dilakukan untuk melihat ukuran kemampuan bahan

mengenainya. Pengujian ini bertujuan untuk mencari nilai sifat keteguhan

lentur (MOE) papan laminasi bambu. Nilai MOE papan laminasi bambu

disajikan pada Gambar 14.

Gambar14. Nilai MOE laminasi bambu

Pada gambar14 perbedaan besaran nilai MOE ini disebabkan oleh

faktor keberadaan kulit dan posisi pengujian. Seperti yang tertera pada

hasil sidik ragam untuk pengujian MOE bahwa kulit dan posisi pengujian

serta interkasi antar kedua faktor ini memiliki pengaruh yang signifikan

terhadap nilai MOE laminasi bambu. Tingginya nilai MOE menunjukkan

tingginya nilai keteguhan lentur atau menandakan bahwa tingginya

kekakuan pada laminasi bambu tersebut.

MOE tertinggi terdapat pada laminasi bambu yang

mengikutsertakan kulit dengan posisi pengujian pada arah tebal yaitu

sebesar 15.859 kgf/cm2. Sedangakan nilai MOE terendah terdapat pada

laminasi bambu yang tidak mengikutsertakan kulit dengan posisi

MOE pada laminasi bambu yang mengikutsertakan kulit disebabkan

karena kulit bambu pada papan laminasi berperan dalam menambah

kekakuan dan kekuatan pada laminasi bambu tersebut. Seperti yang

dikemukakan oleh Morisco (2006) yang menyebutkan bahwa penggunaan

kulit luar pada permukaan balok bambu laminasi menambah kekakuan dan

kekuatan sehingga beban rata-rata yang bekerja dengan lendutan yang

samapada balok laminasi naik 24%.

Dalam penelitian, Wenwei dan Taihui (1995) menunjukkan

bagaimana bentuk morfologi dari vascular bundle untuk beberapa genus bambu, salah satunya merupakan genus Dendrocalamus (gambar 1). Dari

gambar tersebut dapat dilihat bahwa semakin mendekati kulit keberadaan

vascular bandle semakin rapat dan padat. Ditambah lagi keberadaan silika yang tinggi di dalam kulit menyebabkan laminasi bambu yang

mengikutsertakan kulit akan semakin kuat. Hal ini sesuai dengan

pernyataan Jansen (1985) yang menyatakan bahwa kulit terluar bambu

banyak mengandung silika. Silika dapat memperbaiki daya tahan alami

pada bambu. Penelitian-penelitian sebelumnya menunjukkan bahwa

puncak kekuatan mekanis secara signifikan dipengaruhi oleh kebedaraan

silika. Sementara itu, Espiloy (2000) menyatakan bahwa perbedaan

panjang serat dan frekuensi vascular bundle juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu.

Pengaruh posisi pengujian juga terlihat pada perbedaan nilai MOE

papan laminasi bambu. Posisi pengujian pada arah tebal memiliki nilai

arah lebar. Hal ini disebabkan karena posisi pengujian pada arah tebal

memiliki 2 lapisan, sehingga diperlukan beban yang lebih tinggi untuk

melewati lapisan-lapisan pada papan laminasi. Sedangkan posisi pengujian

pada arah lebar, lapisan mengarah ke samping bukan ke bawah, oleh sebab

itu beban yang diperlukan tidak terlalu besar. Hal ini seperti yang

dikemukakan oleh Purnomo (2001) yang meneliti tentang perilaku

mekanika struktur bambu untuk rumah susun yang menyatakan bahwa

untuk mengetahui posisi penggunaan terbaik harus dilakukan pengujian

pada bambu lamina, agar posisi penggunaan lebih tepat. Namun biasanya

laminasi yang menggunakan beberapa lapisan akan menghasilkan

kekuatan yang lebih tinggi, sehingga penggunaannya lebih baik

ditumpukan pada bidang yang tegak lurus pada arah lapisan.

Oleh karena itu laminasi dengan menggunakan kulit dan posisi

pengujian pada arah tebal akan memiliki nilai MOE yang lebih tinggi

daripada laminasi bambu yang tidak menggunakan kulit dan posisi

pengujian pada arah lebar. Sesuai dengan hasil uji lanjut DMRT yang

tertera pada lampiran 3 bahwa pengaruh kulit dan posisi pengujian pada

arah tebal menunjukkan pengaruh yang berbeda nyata dari perlakuan

lainnya.

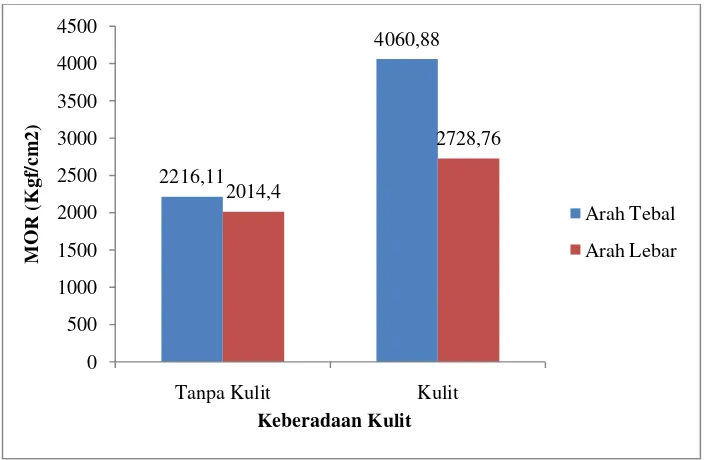

MOR (Modulus of Rupture)

Pengujian merupakan suatu besaran yang menunjukkan ketahanan

yang dimiliki suatu bahan untuk tidak patah ketika diberi beban. Pengujian

ini bertujuan untuk mencari nilai sifat keteguhan patahpapan laminasi

Gambar 15. Nilai MOR laminasi bambu

Pada gambar 15 perbedaan besaran nilai MOR disebabkan oleh

faktor keberadaan kulit namun posisi pengujian tidak menunjukkan adanya

pengaruh yang signifikan. Seperti yang tertera pada lampiran 3 analisis

sidik untuk pengujian MOR bahwa kulit memiliki pengaruh yang

signifikan terhadap nilai MOR laminasi bambu. Sedangkan posisi

pengujian dan interaksi kedua faktor tidak menunjukkan adanya pengaruh

yang signifikan.

Berdasarkan gambar 15, MOR tertinggi terdapat pada laminasi

bambu menggunakan kulit dengan posisi pengujian pada arah tebal yaitu

sebesar 4060.88Kgf/cm2. Sedangakan nilai MOR terendah terdapat pada

laminasi bambu yang tidak menggunakan kulit dengan posisi pengujian

pada arah lebar yaitu sebesar 2014,4Kgf/cm2.

Tingginya nilai MOR pada laminasi bambu menggunakan kulit

disebabkan karena kulit bambu pada papan laminasi berperan dalam

dikemukakan oleh Morisco (1999) berdasarkan penelitiannya tentang

kekuatan kulit bambu yang menyatakan bahwa bambu bagian luar

mempunyai kekuatan jauh lebih tinggi dari pada bambu bagian dalam.

Kekuatan yang tinggi ini diperoleh dari kulit bambu. Serta menurut

penelitian Nasriadi (2002) yang menyatakan bahwa bagian yang terkuat

pada bambu adalah bagian terluar terutama kulit. Kekuatan bambu bagian

luar (kulit) ini sangat jauh lebih tinggi dari kekuatan bambu bagian dalam.

Pembebanan pada balok laminasi vertikal adalah pada arah tangensial,

sehingga yang menjadi kontrol terhadap kekuatan adalah bambu bagian

luar. Hal ini menyebabkan kekuatan rata-ratanya menjadi tinggi.

Perubahan defleksi

Nilai perubahan defleksi diperoleh dari hasil pengujian MOE dan

MOR. Pengujian ini bertujuan untuk mengetahui nilai perubahan bentuk

dalam arah y, akibat adanya pembebanan vertikal yang diberikan pada

laminasi bambu. Nilai perubahan defleksi berbanding lurus dengan nilai

keteguhan lentur (MOE). Nilai perubahan defleksi papan laminasi bambu

disajikan pada gambar 16.

Gambar16. Perubahan defleksi laminasi bambu

0,21 0,132 0,37170,1767

Dari gambar 16 perubahan defleksi di atas terlihat bahwa

perubahan defleksi laminasi bambu memenuhi standart JAS SE-7-2003

yang mensyaratkan maksimal perubahan defleksi yang terjadi sebesar

<3,5mm dari sampel. Rata-rata perubahan defleksi tertinggi terjadi pada

laminasi bambu dengan menggunakan kulit yaitu sebesar 0.3717mm.

Sedangkan perubahan defleksi terendah terjadi pada laminasi bambu yang

tidak mengikutsertakan kulit yaitu sebesar 0.132mm.

Berdasarkan hasil sidik ragam yang tertera pada lampiran 3

perubahan defleksi menunjukkan bahwa kulit dan posisi pengujian serta

interaksi antar kedua faktor ini memiliki pengaruh yang signifikan

terhadap nilai perubahan defleksi laminasi bambu. Tingginya perubahan

defleksi berbanding lurus dengan nilai MOE yang menandakan tingginya

nilai keteguhan lentur atau menandakan bahwa tingginya kekakuan pada

laminasi bambu tersebut.

Hal ini menerangkan bahwa kulit dan posisi pengujian pada arah

tebal dapat mempengaruhi nilai perubahan defleksi pada uji bending strength. Hal ini sesuai pernyataan Morisco (1999), Morisco (2006) dan Nasriadi (2002) yang menyatakan bahwa adanya kulit bambu dapat

meningkatkan sifat mekanis laminasi bambu. Serta penrnyataan Purnomo

(2001) yang menyatakan bahwalaminasi yang menggunakan beberapa

lapisan akan menghasilkan kekuatan yang lebih tinggi, sehingga

penggunaannya lebih baik ditumpukan pada bidang yang tegak lurus pada

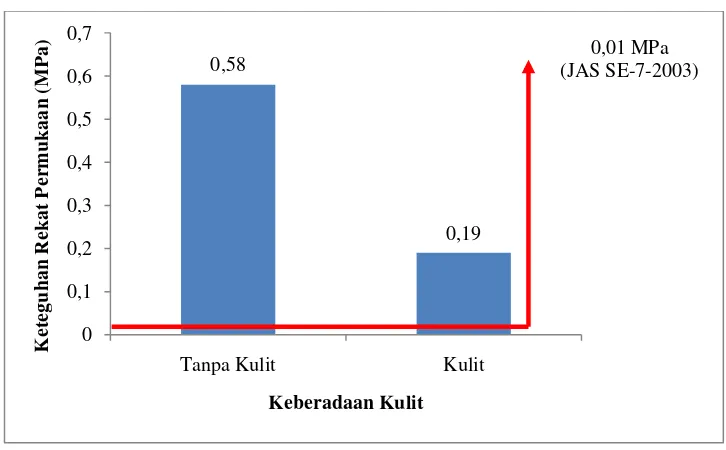

Keteguhan Rekat Permukaan (KRP)

Pengujian keteguhan rekat permukaan bertujuan untuk menentukan

besarnya daya rekat papan laminasi bambu yang diberikan gaya tarik

dengan arah berlawanan hingga contoh uji rusak/lepas ikatannya per

satuan luas. Pengujian keteguhan rekat permukaan papan laminasi bambu

disajikan dalam gambar 17.

Gambar 17. Keteguhan rekat permukaan laminasi bambu

Dari gambar 17 keteguhan rekat permukaan di atas terlihat bahwa

keteguhan rekat permukaan laminasi bambu memenuhi standar JAS

SE-7-2003 yang mensyaratkan sebesar ≥0.01 Mpa dari sampel. Rata-rata keteguhan rekat permukaan tertinggi terjadi pada laminasi bambu yang tidak

mengikutsertakan kulit yaitu sebesar 0.58 Mpa. Sedangkan keteguhan rekat

permukaan terendah terjadi pada laminasi bambu dengan menggunakan kulit

yaitu sebesar 0.19 Mpa.

Berdasarkan hasil sidik ragam yang tertera di lampiran 3 untuk

memiliki pengaruh yang nyata terhadap keteguhan rekat permukaan. Pada

laminasi bambu yang mengikutsertakan kulit, nilai keteguhan rekat

permukaan lebih rendah dibandingkan dengan laminasi bambu yang tidak

mengikutsertakan kulit. Hal ini terjadi karena adanya kulit yang melapisi

laminasi bambu.

Kulit bambu mengandung silika yang tinggi sehingga menghambat

proses perekatan dan menjadikan nilai perekatan menjadi rendah. Hal ini

sesuai dengan pernyataan Fatriasari dan Hermiati (2006) yang menyatakan

bahwa Bambu merupakan salah satu jenis rumput-rumputan, dimana

kandungan silika lebih tinggi dibandingkan dengan tanaman kayu. Persentase

silika menunjukkan upaya tanaman tersebut melindungi dirinya terhadap

lingkungan. Silika banyak terdapat pada kulit tanaman bambu sehingga kulit

memilki kandungan silika yang tinggi. Kandungan silika yang tinggi dapat

menghambat proses perekatan.

Proses perekatan terhambat dikarenakan perekat tidak melakukan

penetrasi (masuknya bahan perekat kedalam bahan yang direkat) ke dalam

laminasi bambu karena tertahan oleh kulit bambu. Hal ini seperti yang

dikemukakann oleh Masdar dkk (2008) bahwa dalam pembuatan balok

bambu laminasi perlu memperhatikan apakah lapisan kulit terluar masihada

apa tidak, karena lapisan kulit bambu menyebabkan perekat tidak melakukan

penetrasi (masuknya bahan perekatkedalam bahan yang direkat). Hal ini

sangat berpengaruh terhadap kekuatan balok laminasi bambu karenadapat

Oleh sebab itu laminasi bambu yang mengikutsertakan kulit akan

memiliki nilai keteguhan rekat permukaan yang sangat kecil jika

dibandingkan dengan laminasi bambu yang tidak mengikutsertakan kulit.

Sedangkan posisi pengujian pada pengujian keteguhan rekat permukaan ini

tidak memiliki pengaruh yang nyata terhadap keteguhan rekat permukaan

laminasi bambu.

Kualitas Papan Laminasi Bambu Betung

Berdasarkan hasil pengujian sifat fisis dan mekanis papan laminasi,

diperoleh rekapitulasi kualitas papan laminasi berdasarkan Standar JAS SE-7

2003 dan SNI ISO 16981-2012 serta menurut rancangan percobaan yang telah

dilakukan. Rekapitulasi kualitas papan laminasi dapat dilihat pada Tabel 9.

Tabel 9. Rekapitulasi kualitas papan laminasi bambu betung berdasarkan JAS SE-7-2003 dan SNI ISO 16981-2012

Pengujian Keberadaan

Kulit -

Sifat Mekanis Tanpa Kulit Arah tebal 5797,6 2216,1 0,2087*

Arah lebar 4583,1 2014,4 0,132*

Sifat Mekanis Tanpa Kulit Kulit

Papan laminasi yang dibuat dalam penelitian ini memiliki nilai rataan

memenuhi standart JAS SE-7-2003 dan SNI ISO 16981-2012. Namun pada daya

serap air hanya papan laminasi yang mengikutsertakan kulit yang masuk dalam

standart JAS SE-7-2003, sedangkan pada papan laminasi yang tidak

mengikutsertakan kulit nilai daya serap airnya tidak memenuhi standart.

Keberadaan kulit dan posisi arah pengujian terbukti memberikan pengaruh

yang signifikan pada pengujan mekanis untuk perubahan defleksi. Sedangkan

pengujian keteguhan rekat permukaan hanya pengaruh kulit saja yang

memberikan dampak terhadap nilai sifat mekanisnya, sementara posisi arah

pengujian tidak memberikan pengaruh yang signifikan. Pada pengujian sifat fisis,

keberadaan kulit cukup memberikan pengaruh sedangkan posisi arah pengujian

tidak memberikan pengaruh terhadap papan laminasi.

Penentuan perlakuan papan laminasi terbaik dari penelitian yang telah

dilakukan, mengggunakan parameter berupa sifat fisis dan mekanis yang diuji

berdasarkan standar JAS SE-7-2003 dan SNI ISO 16981-2012. Berdasarkan

parameter tersebut, terlihat bahwa perlakuan terbaik dari papan laminasi yang

diujikan adalah dengan mengikutsertakankulit dan posisi pengujian pada arah

tebal.

Kekurangan papan laminasi bambu yang menggunakan kulit yaitu

memiliki nilai estetika yang rendah, namun memiliki kelebihan lebih kuat jika

dibandingkan dengan papan laminasi yang tidak mengikutsertakan kulit.

Sedangkan kekurangan papan laminasi bambu yang tidak mengikutsertakan kulit

yaitu memiliki kekuatan lebih rendah, namun memiliki nilai estetika yang lebih

Berdasarkan standar JAS SE-7 2003 dan SNI ISO 16981-2012, maka

dapat disimpulkan bahwa papan laminasi bambu betung yang dapat diterapkan

untuk penggunaan flooring (lantai) adalah papan laminasi yang mengikutsertakan kulit dan posisi pengujian pada arah tebal, dilihat dari nilai rata-rata pengujian

sifat fisis dan mekanisnya memenuhi standar. Papan laminasi yang

mengikutsertakan kulit, sebaiknya diberikan penambahan perlakuan seperti

pemberian lapisan permukaan papan laminasi untuk mempertahankan kualitas

kekuatan laminasi. Mengingat perekat yang digunakan pada pembuatan papan

laminasi ini adalah perekat PVAc (sensitif terhadap air), walaupun pada penelitian

ini nilai delaminasi papan laminasi memasuki standar, tidak menutup

kemungkinan jika papan laminasi ini akan mengalami delaminasi jika terlalu

sering berhubungan dengan air. Oleh sebab itu pemberian lapisan permukaan

pada papan laminasi untuk penggunaan lantai cukup baik dilakukan guna

mempertahankan kualitas kekuatan laminasi.

Apabila tidak diterapkan untuk penggunaan flooring, maka pemberian lapisan permukaan tidak terlalu penting dilakukan, sebaiknya dilakukan finishing

KESIMPULAN DAN SARAN

Kesimpulan

1. Kadar air tertinggi terdapat pada laminasi bambu yang mengikutsertakan kulit

(13,33%), daya serap air tertinggi pada laminasi bambu yang tidak

mengikutsertakan kulit (39,19%), delaminasi tertinggi pada laminasi bambu

yang tidak mengikutsertakan kulit (43,31%), MOE tertinggi pada laminasi

bambu yang mengikutsertakan kulit dan posisi pengujian pada arah tebal

(15859,33 Kgf/cm2), MOR tertinggi pada laminasi bambu yang

mengikutsertakan kulit dan posisi pengujian pada arah tebal (4060,88

Kgf/cm2), perubahan defleksi tertinggi pada laminasi bambu yang

mengikutsertakan kulit dan posisi pengujian pada arah tebal (0,3717 mm) dan

KRP tertinggi pada laminasi yang tidak mengikutsertakan kulit (0,6 Mpa)

2. Keberadaan kulit bambu berpengaruh nyata terhadap daya serap air, MOE,

MOR, perubahan defleksi dan keteguhan rekat permukaan, sedangkan posisi

pengujian berpengaruh nyata terhadap nilai MOE dan perubahan defleksi.

3. Perlakukan terbaik dari papan laminasi yang diujikan adalah papan laminasi

dengan mengikutsertakan kulit dan posisi pengujian pada arah tebal.

Saran

Sebaiknya dilakukan penambahan perlakuan seperti pemberian lapisan

permukaan papan laminasi. Apabila tidak diterapkan untuk penggunaan flooring,

maka pemberian lapisan permukaan tidak terlalu penting untuk dilakukan,

DAFTAR PUSTAKA

Budi, A. S. 2007. Pengaruh Dimensi Bilah Terhadap Keruntuhan Lentur Balok Laminasi Bambu Peting. Fakultas Teknik, Jurusan Teknik Sipil, UNS. Surakarta.

Charomaini, M. 2009. Pertumbuhan Bambu Petung dari Beberapa Populasi Asal Pulau Jawa. Balai Besar Bioteknologi. Bogor.

Dransfield, S. dan E. A. Widjaja (Editor). 1995. Plant Resources of South-East Asia No.7 : Bambus. Backhuys Publisher. Leyden.

Espiloy, Z. B. 2000. Phsycho-Mechanical Properties and Anatomical

Relationships of Some Philippine Bamboos. Forest Product Research and Development Institute, NSTA, College, Laguna 3720. Philippines.

Fitriasari, W dan E. Hermiati. 2006. Analisis Morfologi Serat dan Sifat Fisis Kimia Beberapa Jenis Bambu Sebagai bahan Baku Pulp dan Kertas. UPT Balai Penelitian dan Pengembangan Biomaterial-LIPI. Bogor.

Idris, A. A, Anita, F. Purwito. 1980. Penelitian Bambu untuk Bahan Bangunan. Pusat Penelitian dan Pengembangan Pemukiman. Bandung.

Janssen, JJA. 1985. The Mechanical Properties of Bamboo. Technical University. Eindhouen. Netherlands.

JAS SE-7. 2003. Suplementary Regulations For Japanese Agricultural Standard (JAS).

Kementerian Kehutanan. 2012. Statistik Kehutanan Indonesia. Kementerian Kehutanan. Jakarta.

Kusuma, HA. 2008. Sifat Fisis dan Mekanis Bambu Lapis Bambu Tali (Gigantochloa apus (J. A. & J. H. Schultes) Kurz) dengan Perekat Tanin Resorsinol Formaldehida. IPB. Bogor

Manik, P. 1997. Teknologi Pembuatan Kapal Kayu Laminasi. http://www.kapal.ft.undip.ac.id. [30 Sptember 2013]

Masdar, A., Morisco., dan TA. Prayitno. 2008. Pengaruh Posisi Sambungan Terhadap Keruntuhan Lentur Balok Bambu Laminasi Horisontal. Universitas Gadjah Mada. Yogyakarta.

Misdarti. 2004. Kualitas Hasil Bambu Laminasi Asal Kabupaten Toraja, Sulawesi Selatan. Balai Litbang Kehutanan Sulawesi. Makasar.

Morisco. 1999. Rekayasa Bambu. Nafiri Offset. Jakarta.

Morisco, 2006. Pemberdayaan Bambu untukKesejahteraan Rakyat dan kelestarianLingungan, Rangkuman Hasil Penelitian,Sekolah Pasca Sarjana Universitas GadjahMada, Yogyakarta.

Oka, GM. 2005. Cara Penentuan Kelas Kuat Acuan Bambu Petung. “Mektek” Tahun VI no. 18. Teknik Sipil Fakultas Teknik Universitas Tadulako, Palu.

Othman, A. R.; A. L. Mohmod; W. Liese and N. Haron 1995. Planting and Utilization of Bamboo in Peninsular Malaysia dalam Research Pamphlet No. 118, 1995. Forest Research Institute Malaysia (FRIM). Kepong, 52109 Kuala Lumpur.

Pizzi, A. 1983. Wood Adhesive : Chemistry and Technology. Marcel Dekker, Inc. New York.

Purnomo, M. 2001. Perilaku Mekanika Struktur Portal bambu Untuk Rumah Susun Sederhana. Universitas Gadjah Mada. Yogyakarta

Sastrapraja,S., E.A. Widjaja, S. Prawiroatmodjo dan S. Soenarko. 1977. Beberapa Jenis Bambu. Lembaga Biologi Nasional. Lembaga Ilmu Pengetahuan Indonesia, Bogor.

Sulastiningsih, I.M. 2012. Teknik Pembuatan Bambu Lamina. Pusat Litbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan. Bogor. Indonesia.

Suranto, Y. 2005. Variabilitas Sifat Mekanika Bambu Ampel, Bambu Ori, dan Bambu Wulung Dalam Arah Longitudinal. Universitas Gadjah Mada. Yogyakarta.

Wenwei, C and Taihui, W. 1995. A Study On The Anatomy of The Vascular Bundles of Bamboos From China. Zhejiang Bamboo Research Centre. China.

Widjaja, W. S. 1995. Perilaku Mekanika Batang Struktur Komposit Lamina Bambu dan Phenol Formaldehida, Thesis S2, Program Pasca Sarjana Universitas Gadjah Mada, Yogyakarta (tidak diterbitkan). http://mediats.uns.ac.id [10 Oktober 2013]

Lampiran 1. Perhitungan Jumlah Perekat

Berat labur (g/m2)

Berat perekat untuk satu permukaan

bilah perekatan ke arah tebal (A)

(g)

Berat perekat untuk satu permukaan bilah perekatan

ke arah lebar (B)

(g)

Berat perekat untuk satu contoh uji (g)

0,036 0,036 x p x l 0,036 x p x t (A x a) + (B x b)

Keterangan: p = panjang bilah l = lebar bilah t = tebal bilah

a= jumlah permukaan yang direkatkan ke arah tebal (8) b= jumlah permukaan yang direkatkan ke arah lebar (10)

Ukuran sampel 1x1x30cm

Satu sampel =[ (0,036x2,5x30) x 8] + [(0,036x0,5x30) x 10]

=[ 2,7 x 8 ] + [ 0,54 x 10 ]

= 21,6 + 5,4

Lampiran 2. Data pengujian sifat fisis dan mekanis

1. Kadar Air

Keberadaan Kulit

Lampiran 2. Data pengujian sifat fisis dan mekanis (Lanjutan)

4. Bending Strenght

Keberadaan Tanpa kulit Arah Tebal