PEMBUATAN KAPLET ASAM MEFENAMAT SECARA GRANULASI BASAH DENGAN PATI KENTANG MERAH (Solanum tuberosum L.)

SEBAGAI DISINTEGRAN

SKRIPSI

OLEH

CYANITA FRANSISKA BAWONI NIM 060804001

FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA MEDAN

PEMBUATAN KAPLET ASAM MEFENAMAT SECARA GRANULASI BASAH DENGAN PATI KENTANG MERAH (Solanum tuberosum L.)

SEBAGAI DISINTEGRAN

SKRIPSI

Diajukan untuk melengkapi salah satu syarat untuk mencapai gelar Sarjana Farmasi pada Fakultas Farmasi

Universitas Sumatera Utara

OLEH

CYANITA FRANSISKA BAWONI NIM 060804001

FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA MEDAN

LEMBAR PENGESAHAN

PEMBUATAN KAPLET ASAM MEFENAMAT SECARA GRANULASI BASAH DENGAN PATI KENTANG MERAH (Solanum tuberosum L.)

SEBAGAI DISINTEGRAN OLEH

CYANITA FRANSISKA BAWONI NIM 060804001

Dipertahankan dihadapan Panitia Penguji Skripsi Fakultas Farmasi Universitas Sumatera Utara

Pada Tanggal : Maret 2011

Pembimbing I Panitia Penguji

Drs. Agusmal Dalimunthe, MS., Apt. Dra. Juanita Tanuwijaya, Apt. NIP 195406081983031005 NIP 130672239

Pembimbing II Drs. Agusmal Dalimunthe, MS., Apt. NIP 195406081983031005

Dra. Fat Aminah, M.Sc., Apt. Dra. Djendakita Purba, M.Si., Apt. NIP 195011171980022001 NIP 195011171980022001

Drs. Suryanto, M.Si., Apt. NIP. 195112231980032002

Disahkan Oleh : Dekan

Prof. Dr. Sumadio Hadisahputra, Apt.

NIP. 195311281983031002

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa, karena limpahan rahmat

kasih dan karunianya, sehingga penulis dapat menyelesaikan skripsi ini yang berjudul

”Pembuatan Kaplet Asam Mefenamat secara Granulasi Basah dengan Pati Kentang

Merah (Solanum tuberosum L.) sebagai Disintegran”. Skripsi ini diajukan sebagai

salah satu syarat untuk memperoleh gelar sarjana farmasi pada Fakultas Farmasi

Universitas Sumatera Utara.

Terima kasih dan penghargaan yang tulus kepada almarhum daddy Ir.Ronny

RJ Bawoni, ME, M.Kes dan mommy tercinta, Corry Kalidjasuma, S.Pd yang tiada

pernah ada hentinya berkorban dengan tulus ikhlas dan selalu setia memberi doa,

dorongan dan semangat.

Pada kesempatan ini penulis juga mengucapkan terima kasih yang tulus dan

ikhlas kepada :

1. Bapak Prof. Dr. Sumadio Hadisahputra, Apt., selaku Dekan Fakultas Farmasi

USU Medan yang telah memberikan fasilitas sehingga penulis dapat

menyelesaikan pendidikan.

2. Bapak Drs. Agusmal Dalimunthe, M.S, Apt. dan Dra. Fat Aminah, M.Sc, Apt.

selaku pembimbing yang telah memberikan waktu, bimbingan, dan nasehat selama

penelitian hingga selesainya penyusunan skripsi ini.

3. Ibu Dra. Juanita Tanuwijaya, Apt., Ibu Dra. Djendakita Purba, M.Si, Apt. dan

Bapak Drs. Suryanto, M.Si, Apt. selaku dosen penguji yang telah memberikan

4. Bapak dan Ibu staf pengajar Fakultas Farmasi USU Medan yang telah mendidik

selama perkuliahan dan Bapak Drs. Chairul Azhar Dalimunthe, Apt selaku

penasehat akademis yang telah memberikan bimbingan kepada penulis selama ini.

5. Ibu kepala Laboratorium Teknologi Formulasi Sediaan Tablet dan Ibu kepala

Laboratorium Kimia Farmasi Kuantitatif yang telah memberikan bantuan dan

fasilitas selama penulis melakukan penelitian.

6. Sahabat-sahabatku Siti, Mimi, Fika, Zack dan Icha yang selalu memberi bantuan,

dukungan, dan motivasi. Para superheroes Rico, Gokman, Roni, Rian, Jon dan Ari.

Rekan-rekan farmasi stambuk 2006, kakak/abang senior (terkhusus Kak Vini,

Bang Lambok dan Bang Parna) dan junior mahasiswa fakultas farmasi, para

asisten laboratorium serta kawan-kawan yang tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa penulisan skripsi ini masih belum sempurna. Oleh

karena itu, penulis mengharapkan kritik dan saran yang membangun untuk

penyempurnaannya. Harapan saya semoga skripsi ini dapat bermanfaat bagi ilmu

pengetahuan kefarmasian.

Medan, 25 Maret 2011

Penulis

Pembuatan Kaplet Asam Mefenamat secara Granulasi Basah dengan Pati Kentang Merah (Solanum tuberosum L.) sebagai Disintegran

ABSTRAK

Asam mefenamat merupakan salah satu bahan obat anti inflamasi non-steroid (AINS) yang bekerja sebagai analgesik untuk mengurangi/menghilangkan rasa sakit ringan sampai sedang. Karakteristik asam mefenamat yaitu kelarutannya yang praktis tidak larut dalam air. Efek samping tersering adalah gangguan saluran cerna, seperti diare dan peradangan abdomen.

Untuk mengatasi masalah tidak larutnya asam mefenamat ini, maka dilakukan formulasi kaplet asam mefenamat dengan menggunakan penambahan disintegran. Disintegran merupakan bahan tambahan (eksipien) dalam yang ditambahkan ke dalam formulasi kaplet untuk mendorong pecahnya kaplet ketika terjadi kontak dengan cairan. Disintegran yang digunakan disini adalah amilum solani yang diisolasi dari kentang merah. Konsentrasi amilum solani yang digunakan adalah 2%, 4%, 6% dan 8%, dan dibuat dengan metode granulasi basah. Kaplet yang dihasilkan dievaluasi dengan menggunakan parameter antara lain: kekerasan, friabilitas, waktu hancur, penetapan kadar, keseragaman sediaan, dan disolusi.

Hasil penelitian menunjukka n bahwa kaplet asam mefenamat yang dibuat dengan metode granulasi basah menggunakan amilum solani sebagai disintegran memenuhi persyaratan penetapan kadar, keragaman bobot, kekerasan, friabilitas. Walaupun tidak memenuhi persyaratan waktu hancur dan uji disolusi namun kaplet asam mefenamat memberikan hasil disolusi yang lebih baik dari kaplet pembanding dan tidak jauh berbeda dengan hasil disolusi kaplet yang telah ada di pasaran. Dengan kata lain amilum solani dapat digunakan sebagai disintegran pada pembuatan kaplet asam mefenamat.

Caplet Preparation of Mefenamic Acid with Wet Granulation Method Using Red Potato (Solanum tuberosum L.) Starch as Disintegration Agent

ABSTRACT

Mefenamic acid is one of non-steroidal anti-inflammatory drugs which works as analgesic for reducing slight to moderate pain. Mefenamic acid cannot dissolve in water. Common side effects are gastrointestinal disturbances, such as diarrhoea and abdominal discomfort.

To overcome this solubility problem, mefenamic acid caplet formulation is carried out by using the addition of disintegrant. Disintegrant is an additional materials (excipients) were added to the caplet formulation to encourage the breakup of the caplet when it comes in contact with liquid. Disintegrant used here is red potato starch. Its concentrations used were 2%, 4%, 6% and 8%, and made with the wet granulation method. The resulting caplets were evaluated using parameters such as: hardness, friability, disintegration time, determination, weight uniformity, and dissolution.

The result shows that mefenamic acid caplets which are prepared with wet granulation method using red potato starch as disintegrant fulfilled the requirements of content determining, weight uniformity, hardness, and friability analysis. Even the caplets not fulfilled of the requirements of disintegration and dissolution test but it gives a better result than the comparing caplets. It showed that potato starch can be used as disintegration agent in mefenamic acid caplet.

DAFTAR ISI

Halaman

JUDUL ... i

LEMBAR PENGESAHAN ... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

ABSTRACT ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Hipotesis ... 2

1.4 Tujuan Penelitian ... 2

1.5 Manfaat Penelitian ... 2

BAB II TINJAUAN PUSTAKA ... 3

2.1 Asam Mefenamat ... 3

2.1.1 Tinjauan Umum ... 3

2.1.2 Farmakologi ... 3

2.1.3 Efek Samping, Indikasi dan Sediaan ... 4

2.2.1 Sistematika Tumbuhan ... 4

2.2.2 Kandungan Kimia ... 4

2.3 Pati dan Sifat – Sifat Pati... 5

2.4 Sediaan Tablet ... 6

2.4.1 Uraian Tablet ... 6

2.4.2 Metode Pembuatan Tablet ... 6

2.4.3 Komposisi Tablet ... 7

2.4.4 Uji Preformulasi ... 9

2.4.5 Evaluasi Tablet ... 9

2.5 Spektrofotometri Ultraviolet... 12

BAB III METODOLOGI PENELITIAN ... 13

3.1 Alat ... 13

3.2 Bahan ... 13

3.3 Prosedur Kerja ... 13

3.3.1 Isolasi Pati Kentang Merah ... 13

3.3.2 Evaluasi Terhadap Pati Hasil Isolasi... 14

3.3.2.1 Penetapan Kadar Abu Total ... 14

3.3.2.2 Penetapan Susut Pengeringan ... 14

3.3.3 Pembuatan Kaplet Asam Mefenamat ... 14

3.3.4 Pembuatan Granul Asam Mefenamat... 15

3.3.5 Uji Preformulasi ... 16

3.3.5.1 Sudut Diam Massa Granul ... 16

3.3.5.3 Indeks Tap Granul ... 17

3.3.6 Pembuatan Pereaksi 3.3.6.1. Air Suling Bebas Karbondioksida ... 17

3.3.6.2 Pembuatan Dapar Fosfat pH 7,4 ... 17

3.3.6.3 Larutan NaOH 0,1 N ... 18

3.3.7 Penentuan Kurva Serapan dan Linieritas Kurva Kalibrasi Asam Mefenamat ... 18

3.3.7.1 Pembuatan Larutan Induk Baku ... 18

3.3.7.2 Penentuan Kurva Serapan Asam Mefenamat ... 18

3.3.7.3 Penentuan Linieritas Kurva Kalibrasi Asam Mefenamat ... 18

3.4 Evaluasi Kaplet ... 19

3.4.1 Penetapan Kadar Asam Mefenamat dalam Kaplet ... 19

3.4.2 Uji Kekerasan Kaplet ... 19

3.4.3 Uji Friabilitas... 20

3.4.4 Uji Waktu Hancur ... 20

3.4.5 Uji Disolusi Kaplet ... 21

3.4.6 Analisis Data secara Statistik... 22

BAB IV HASIL DAN PEMBAHASAN ... 23

4.1 Isolasi Pati Kentang Merah ... 23

4.2 Hasil Uji Preformulasi Massa Granul ... 23

4.2.1 Uji Sudut Diam ... 24

4.2.2 Uji Waktu Alir ... 25

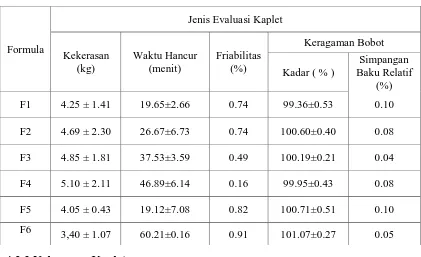

4.3 Hasil Evaluasi Kaplet ... 27

4.3.1 Hasil Pembuatan Kurva Serapan Maksimum dan Kurva Kalibrasi Asam Mefenamat BPFI dalam NaOH 0,1 N serta Penetapan Kadar Asam Mefenamat dalam Kaplet ... 27

4.3.2 Keragaman Bobot ... 29

4.3.3 Kekerasan Kaplet... 30

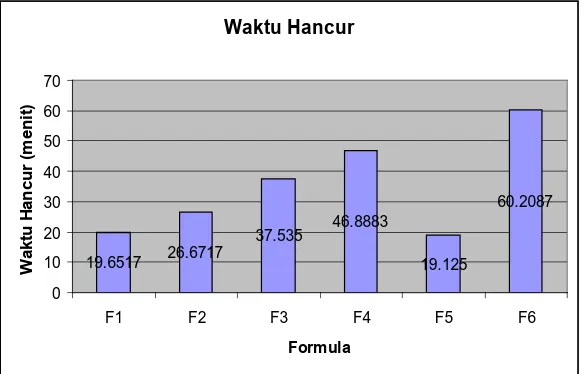

4.3.4 Waktu Hancur ... 31

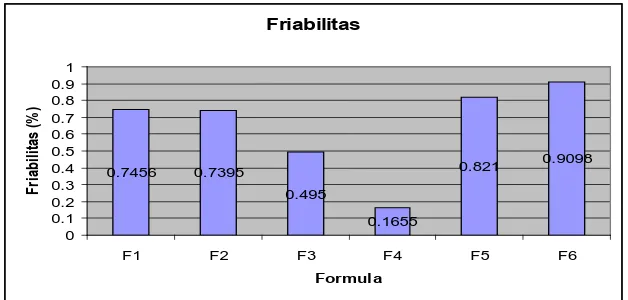

4.3.5 Friabilitas ... 32

4.3.6 Uji Disolusi Kaplet ... 33

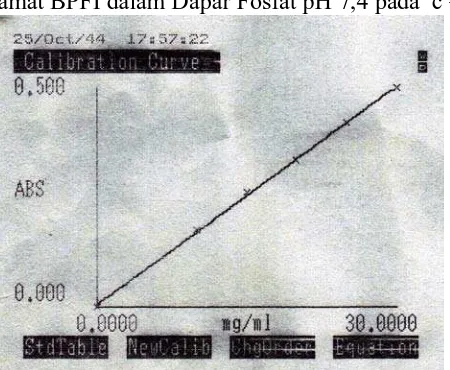

4.3.6.1 Hasil Pembuatan Kurva Serapan Maksimum dan Kurva Kalibrasi Asam Mefenamat BPFI dalam Dapar Fosfat pH 7,4 ... 33

4.3.6.2 Hasil Uji Disolusi Asam Mefenamat dalam Kaplet.. 34

BAB V KESIMPULAN DAN SARAN ... 36

5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

Halaman

Tabel 1. Formula Kaplet Asam Mefenamat ... 15

Tabel 2. Kriteria Penerimaan zat aktif yang Larut dengan Disolusi ... 22

Tabel 3. Data Uji Preformulasi Massa Granul ... 24

Tabel 4. Hasil Penetapan Kadar Kaplet Asam Mefenamat ... 28

Tabel 5. Data Hasil Evaluasi Kaplet ... 30

DAFTAR GAMBAR

Halaman Gambar 1. Pati Kentang Merah...23 Gambar 2. Sudut Diam Massa Granul dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 25

Gambar 3. Waktu Alir Massa Granul dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 26

Gambar 4. Indeks Tap Massa Granul dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 26

Gambar 5. Kurva Serapan Asam Mefenamat BPFI dalam NaOH 0,1 N

pada c = 10 mcg/ml ... 27

Gambar 6. Data Panjang Gelombang Maksimum dan Absorbansi Asam

Mefenamat BPFI dalam NaOH 0,1 N pada c = 10 mcg/ml .... 27

Gambar 7. Kurva Kalibrasi Asam Mefenamat BPFI dalam NaOH 0,1 N

secara Spektro Ultraviolet pada λ = 285 nm ... 28

Gambar 8. Kekerasan Kaplet dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 31

Gambar 9. Waktu Hancur Kaplet dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 32

Gambar 10. Friabilitas Kaplet dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda ... 32

Gambar 11. Kurva Serapan Asam Mefenamat BPFI dalam Dapar Fosfat

pH 7,4 pada c = 10 mcg/ml... 33

Gambar 12. Data Panjang Gelombang Maksimum dan Absorbansi Asam

Mefenamat BPFI dalam Dapar Fosfat pH 7,4 pada

c = 10 mcg/ml... 33

Gambar 13. Kurva Kalibrasi Asam Mefenamat BPFI dalam Dapar Fosfat

pH 7,4 secara Spektro Ultraviolet pada λ = 286 nm... 34

Bahan Pengembang yang Berbeda dalam Dapar Fosfat pH 7,4... 35

DAFTAR LAMPIRAN Halaman Lampiran 1. Gambar Alat Pencetak Kaplet ... 38

Lampiran 2. Perhitungan Karakteristik Pati Kentang Merah ... 39

Lampiran 3. Perhitungan Pembuatan Kaplet Asam Mefenamat ... 40

Lampiran 4. Perhitungan Friabilitas Kaplet Asam Mefenamat ... 42

Lampiran 5. Data Hasil Uji Kekerasan, Uji Friabilitas dan Uji Waktu Hancur ... 43

Lampiran 6. Hasil Penentuan Persamaan Regresi dari Kurva Kalibrasi Asam Mefenamat BPFI pada Panjang Gelombang = 285 nm dalam NaOH 0,1 N ... 44

Lampiran 7. Hasil Penentuan Persamaan Regresi dari Kurva Kalibrasi Asam Mefenamat BPFI pada Panjang Gelombang = 286 nm dalam Dapar Fosfat pH 7,4 ... 46

Lampiran 8. Perhitungan Kadar Kaplet Asam Mefenamat ... 38

Lampiran 9. Perhitungan Keragaman Bobot ... 51

Lampiran 10. Perhitungan Hasil Uji Disolusi. ... 54

Lampiran 11. Hasil Penetapan Kadar Kaplet Asam Mefenamat pada Berbagai Perbandingan Konsentrasi Amilum Solani dan Formula Kaplet Pembanding ... 56

Lampiran 12. Gambar Kaplet Asam Mefenamat ... 57

Lampiran 13. Sertifikat Asam Mefenamat Baku Pembanding ... 58

Lampiran 14. Sertifikat Bahan Baku Asam Mefenamat. ... 59

Pembuatan Kaplet Asam Mefenamat secara Granulasi Basah dengan Pati Kentang Merah (Solanum tuberosum L.) sebagai Disintegran

ABSTRAK

Asam mefenamat merupakan salah satu bahan obat anti inflamasi non-steroid (AINS) yang bekerja sebagai analgesik untuk mengurangi/menghilangkan rasa sakit ringan sampai sedang. Karakteristik asam mefenamat yaitu kelarutannya yang praktis tidak larut dalam air. Efek samping tersering adalah gangguan saluran cerna, seperti diare dan peradangan abdomen.

Untuk mengatasi masalah tidak larutnya asam mefenamat ini, maka dilakukan formulasi kaplet asam mefenamat dengan menggunakan penambahan disintegran. Disintegran merupakan bahan tambahan (eksipien) dalam yang ditambahkan ke dalam formulasi kaplet untuk mendorong pecahnya kaplet ketika terjadi kontak dengan cairan. Disintegran yang digunakan disini adalah amilum solani yang diisolasi dari kentang merah. Konsentrasi amilum solani yang digunakan adalah 2%, 4%, 6% dan 8%, dan dibuat dengan metode granulasi basah. Kaplet yang dihasilkan dievaluasi dengan menggunakan parameter antara lain: kekerasan, friabilitas, waktu hancur, penetapan kadar, keseragaman sediaan, dan disolusi.

Hasil penelitian menunjukka n bahwa kaplet asam mefenamat yang dibuat dengan metode granulasi basah menggunakan amilum solani sebagai disintegran memenuhi persyaratan penetapan kadar, keragaman bobot, kekerasan, friabilitas. Walaupun tidak memenuhi persyaratan waktu hancur dan uji disolusi namun kaplet asam mefenamat memberikan hasil disolusi yang lebih baik dari kaplet pembanding dan tidak jauh berbeda dengan hasil disolusi kaplet yang telah ada di pasaran. Dengan kata lain amilum solani dapat digunakan sebagai disintegran pada pembuatan kaplet asam mefenamat.

Caplet Preparation of Mefenamic Acid with Wet Granulation Method Using Red Potato (Solanum tuberosum L.) Starch as Disintegration Agent

ABSTRACT

Mefenamic acid is one of non-steroidal anti-inflammatory drugs which works as analgesic for reducing slight to moderate pain. Mefenamic acid cannot dissolve in water. Common side effects are gastrointestinal disturbances, such as diarrhoea and abdominal discomfort.

To overcome this solubility problem, mefenamic acid caplet formulation is carried out by using the addition of disintegrant. Disintegrant is an additional materials (excipients) were added to the caplet formulation to encourage the breakup of the caplet when it comes in contact with liquid. Disintegrant used here is red potato starch. Its concentrations used were 2%, 4%, 6% and 8%, and made with the wet granulation method. The resulting caplets were evaluated using parameters such as: hardness, friability, disintegration time, determination, weight uniformity, and dissolution.

The result shows that mefenamic acid caplets which are prepared with wet granulation method using red potato starch as disintegrant fulfilled the requirements of content determining, weight uniformity, hardness, and friability analysis. Even the caplets not fulfilled of the requirements of disintegration and dissolution test but it gives a better result than the comparing caplets. It showed that potato starch can be used as disintegration agent in mefenamic acid caplet.

BAB I PENDAHULUAN 1.1 Latar Belakang

Sediaan tablet merupakan sediaan yang paling banyak diproduksi dan juga

banyak mengalami perkembangan dalam formulasinya. Beberapa keuntungan sediaan

tablet adalah sediaan lebih kompak, dosisnya tepat, mudah pengemasannya dan

penggunaannya lebih praktis dibanding sediaan yang lain (Lachman dkk., 1994).

Tablet merupakan sediaan padat kompak, dibuat secara kempa cetak, dalam

bentuk tabung pipih atau sirkuler, kedua permukaannya rata atau cembung,

mengandung satu jenis obat atau lebih dengan atau tanpa zat tambahan (Ditjen POM,

1979).

Pada pembuatan tablet, pati biasanya digunakan sebagai bahan tambahan yang

berfungsi sebagai bahan pengisi, pengikat dan pengembang. Pati bersifat hidrofilisasi

yaitu meninggikan porositas dan pembasahan tablet sehingga memudahkan penetrasi

air melalui pori – pori ke bagian dalam tablet yang menyebabkan percepatan

penghancuran tablet (Voigt, 1995). Efek porositas disebabkan oleh sifat pati yang

tidak termampatkan dan kohesifitasnya yang rendah. Hal ini menyebabkan

terbentuknya kapiler – kapiler di antara partikel – partikel tablet, yang menyebabkan

air dapat masuk ke dalam tablet sehingga dapat memecahkan tablet.

Bahan penghancur ditambahkan untuk memudahkan pecahnya atau hancurnya

tablet ketika kontak dengan cairan saluran pencernaan. Bahan penghancur berfungsi

bagian bagian. Fragmen tablet itu mungkin sangat menentukan kelarutan selanjutnya

dari obat dapat tercapainya bioavailabilitas yang diharapkan (Voigt, 1995).

Granulasi basah merupakan salah satu cara pembuatan tablet metode cetak tidak

langsung, yang lebih banyak digunakan dibandingkan dengan cara lain. Granul yang

dihasilkan lebih spheris sehingga tablet yang dihasilkan biasanya lebih kompak

(Soekemi, dkk., 1987).

1.2 Perumusan Masalah

Apakah pati kentang merah (Solanum tuberosum L.) dapat digunakan sebagai

disintegran pada pembuatan kaplet asam mefenamat secara granulasi basah?

1.3 Hipotesis

Pati kentang merah dapat digunakan sebagai disintegran untuk pembuatan kaplet

asam mefenamat secara granulasi basah.

1.4 Tujuan Penelitian

Tujuan dari penelitian ini untuk memformulasi kaplet asam mefenamat secara

granulasi basah dengan pati kentang merah sebagai disintegran.

1.5 Manfaat Penelitian

Manfaat penelitian ini adalah sebagai informasi kegunaan pati kentang merah

sebagai disintegran dalam pembuatan kaplet asam mefenamat yang bersifat praktis

BAB II

TINJAUAN PUSTAKA

2.1 Asam Mefenamat 2.1.1 Tinjauan Umum

Rumus bangun :

Rumus molekul : C

Nama kimia : Asam N-2,3-xililantranilat [61-68-7]

Berat molekul : 241,29

Pemerian : Serbuk hablur, putih atau hampir putih; melebur pada suhu

lebih kurang 230o disertai peruraian.

Kelarutan : Larut dalam larutan alkali hidroksida; agak sukar larut dalam

kloroform; sukar larut dalam etanol dan dalam metanol; praktis

tidak larut dalam air.

(Ditjen POM, 1995)

2.1.2 Farmakologi

Obat ini merupakan salah satu AINS yang mempunyai efek

analgetik-antipiretik. Efek analgetik zat ini dapat dimanfaatkan pada nyeri akut atau kronik

trauma. Waktu paruh dalam plasma 2 sampai 4 jam. Absorpsi berlangsung di usus;

terikat 99% pada protein plasma ( Clarke’s, 2004 ).

2.1.3 Efek Samping, Indikasi dan Sediaan

Indikasi zat ini ialah berbagai penyakit reumatik. Asam mefenamat dapat

menyebabkan iritasi lambung, kolik usus, dan diare. Gejala yang mungkin

berdasarkan kepekaan ialah eksantema makulopapulosa dan leukopenia. Zat ini tidak

boleh digunakan jika ada tukak lambung atau tukak usus, diare, kehamilan maupun

asma. Asam mefenamat tersedia dalam bentuk kapsul 250 mg dan kaplet 500 mg

(Zubaidi dkk., 1981 ).

2.2 Uraian Tumbuhan 2.2.1 Sistematika Tumbuhan

Sistematika dari kentang adalah sebagai berikut :

Kingdom : Plantae

Subkingdom : Tracheobionta

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Sub Kelas : Asteridae

Ordo : Solanales

Famili : Solanaceae

Genus : Solanum

Kandungan kimia dari kentang ( Solanum tuberosum L.) antara lain :

karbohidrat 19 g, pati 15 g, serat pangan 2,2 g, lemak 0,1 g, protein 2 g, air 75 g.

2.3 Pati dan Sifat – Sifat Pati

Pati adalah sumber karbohidrat yang dihasilkan tumbuh – tumbuhan untuk

persediaan makanan yang dijumpai didalam biji (beras), umbi (kentang, ubi jalar),

dan batang (sagu). Pati merupakan butir atau granul yang berwarna putih mengkilat,

tidak berbau dan tidak berasa. Butiran pati yang mempunyai bentuk dan ukuran yang

beraneka ragam, tetapi pada umumnya berbentuk bola atau elips. Pati kentang

mengandung kadar pati sekitar 79,60% , kadar air 19,22% material Nitrogen 0,69%

dan 0,33% ( Bailliere, Tindal and Cox, 1952 ).

Pati biasanya berbentuk massa angular tidak beraturan atau bubuk putih. Tidak

larut dalam air dingin maupun membentuk larutan koloid jika dipanaskan dengan air

sejumlah sekitar 15 kali bobotnya. Larutan ini akan membentuk semacam jeli

transparan jika didinginkan. Musilago pati berwarna biru gelap pada perlakuan

dengan iodin, warna akan hilang pada pemanasan hingga 93oC tetapi muncul kembali

setelah dingin. Jika pati dipanaskan dengan air pertama – tama butirannya akan

mengembang dan kemudian membentuk gelatin ( Bailliere, Tindal and Cox, 1952 ).

Pada dasarnya pati merupakan polimer glukosa dengan ikatan ( 1,4 ) glukosa.

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi yang tidak

larut dalam air disebut amilopektin dan fraksi yang dapat larut dalam air disebut

amilosa (Leach, 1965).

Butiran pati terdiri dari bagian amorf dan bagian kristal. Bagian kristal terjadi

yang lainnya berikatan dengan ikatan hidrogen. Bagian kristal ini yang

mengakibatkan pati tidak larut dalam air (Colison, 1968).

2.4 Sediaan Tablet 2.4.1 Uraian Tablet

Tablet adalah sediaan padat mengandung bahan obat dengan atau tanpa bahan

pengisi. Sebagian besar tablet dibuat dengan cara pengempaan dan merupakan bentuk

sediaan yang paling banyak digunakan. Tablet kempa dibuat dengan memberikan

tekanan tinggi pada serbuk atau granul menggunakan cetakan baja (Ditjen POM,

1995).

Tablet dicetak dari serbuk kering, kristal atau granulat, umumnya dengan

penambahan bahan pembantu, pada mesin yang sesuai, dengan menggunakan tekanan

tinggi. Tablet dapat memiliki bentuk silinder, kubus, batang, atau cakram, serta

bentuk seperti telur atau peluru. Garis tengah tablet pada umumnya 5-17 mm,

sedangkan bobot tablet 0,1-1 g (Voigt, 1995).

2.4.2 Metode Pembuatan Tablet

Tablet dibuat dengan 3 cara umum, yaitu granulasi basah, granulasi kering

(mesin rol atau mesin slag) dan kempa langsung. Tujuan granulasi basah dan kering

adalah untuk meningkatkan aliran campuran dan atau kemampuan kempa (Ditjen

POM, 1995).

Butiran granulat yang diperoleh, partikel-partikelnya mempunyai daya lekat.

Daya alirnya menjadi lebih baik sehingga pengisian ruang cetak dapat berlangsung

secara kontiniu dan homogen. Keseragaman bentuk granulat menyebabkan

a. Granulasi basah

Zat berkhasiat, pengisi dan penghancur dicampur homogen, lalu dibasahi

dengan larutan pengikat, bila perlu ditambahkan pewarna. Diayak menjadi granul dan

dikeringkan dalam lemari pengering pada suhu 40-50°C. Setelah kering diayak lagi

untuk memperoleh granul dengan ukuran yang diperlukan dan ditambahkan bahan

pelicin dan dicetak dengan mesin tablet (Anief, 1994).

b. Granulasi kering

Metode ini digunakan pada keadaan dosis efektif terlalu tinggi untuk

pencetakan langsung, obatnya peka terhadap pemanasan, kelembaban, atau keduanya

(Lachman, dkk, 1994).

Setelah penimbangan dan pencampuran bahan, serbuk di slugged atau

dikompresi menjadi tablet yang lebar dan datar dengan garis tengah sekitar 1 inci.

Kempaan harus cukup keras agar ketika dipecahkan tidak menimbulkan serbuk yang

berceceran. Tablet kempaan ini dipecahkan dengan tangan atau alat dan diayak

dengan lubang yang diinginkan, pelicin ditambahkan dan tablet dikempa (Ansel,

1989).

c. Kompresi Langsung

Beberapa bahan obat seperti kalium klorida, kalium iodida, amonium klorida,

dan metenamin bersifat mudah mengalir, sifat kohesifnya juga memungkinkan untuk

langsung dikompresi tanpa memerlukan granulasi (Ansel, 1989).

Tablet oral umumnya di samping zat aktif mengandung, pengisi, pengikat,

penghancur, dan pelincir. Tablet tertentu mungkin memerlukan pemacu aliran, zat

warna, zat perasa, dan pemanis (Lachman, dkk, 1994).

Komposisi umum dari tablet adalah zat berkhasiat, bahan pengisi, bahan

pengikat atau perekat, bahan pengembang dan bahan pelicin. Kadang-kadang dapat

ditambahkan bahan pewangi (flavoring agent), bahan pewarna (coloring agent) dan

bahan-bahan lainnya (Ansel, 1989).

a. Pengisi

Digunakan agar tablet memiliki ukuran dan massa yang dibutuhkan. Sifatnya

harus netral secara kimia dan fisiologis, selain itu juga dapat dicernakan dengan baik

(Voigt, 1995). Bahan-bahan pengisi yaitu : laktosa, sukrosa, manitol, sorbitol,

amilum, bolus alba, kalsium sulfat, natrium sulfat, natrium klorida, magnesium

karbonat (Soekemi, dkk, 1987).

b. Pengikat

Untuk memberikan kekompakan dan daya tahan tablet, juga untuk menjamin

penyatuan beberapa partikel serbuk dalam butir granulat (Voigt, 1995). Pengikat yang

umum digunakan yaitu: amilum, gelatin, glukosa, gom arab, natrium alginat, cmc,

polivinilpirolidon, dan veegum (Soekemi, dkk, 1987).

c. Penghancur

Untuk memudahkan pecahnya tablet ketika berkontak dengan cairan saluran

pencernaan dan mempermudah absorpsi (Lachman, dkk, 1994). Bahan yang

digunakan sebagai pengembang yaitu: amilum, gom, derivat selulosa, alginat, dan

d. Pelicin

Ditambahkan untuk meningkatkan daya alir granul-granul pada corong

pengisi, mencegah melekatnya massa pada punch dan die, mengurangi pergesekan

antara butir-butir granul, dan mempermudah pengeluaran tablet dari die. Bahan

pelicin yaitu : metalik stearat, talk, asam stearat, senyawa lilin dengan titik lebur

tinggi, amilum maydis (Soekemi, dkk, 1987).

2.4.4 Uji Preformulasi

Sebelum dicetak menjadi tablet, massa granul perlu diperiksa apakah

memenuhi syarat untuk dapat dicetak. Preformulasi ini menggambarkan sifat massa

sewaktu pencetakan tablet, meliputi waktu alir, sudut diam dan indeks tap.

Pengujian waktu alir dilakukan dengan mengalirkan massa granul melalui

corong. Waktu yang diperlukan tidak lebih dari 10 detik, jika tidak maka akan

dijumpai kesulitan dalam hal keseragaman bobot tablet. Hal ini dapat diatasi dengan

penambahan bahan pelicin (Cartensen, 1977) .

Pengukuran sudut diam digunakan metode corong tegak, granul dibiarkan

mengalir bebas dari corong ke atas dasar. Serbuk akan membentuk kerucut, kemudian

sudut kemiringannya diukur. Semakin datar kerucut yang dihasilkan, semakin kecil

sudut diam, semakin baik aliran granul tersebut (Voigt, 1995).

Indeks tap adalah uji yang mengamati penurunan volume sejumlah serbuk

atau granul akibat adanya gaya hentakan. Indeks tap dilakukan dengan alat

volumenometer yang terdiri dari gelas ukur yang dapat bergerak secara teratur keatas

dan kebawah. Serbuk atau granul yang baik mempunyai indeks tap kurang dari 20%

2.4.5 Evaluasi Tablet

a. Kekerasan tablet

Ketahanan tablet terhadap goncangan saat pengangkutan, pengemasan dan

peredaran bergantung pada kekerasan tablet. Kekerasan yang lebih tinggi

menghasilkan tablet yang bagus, tidak rapuh tetapi ini mengakibatkan berkurangnya

porositas dari tablet sehingga sukar dimasuki cairan yang mengakibatkan lamanya

waktu hancur. Kekerasan dinyatakan dalam kg tenaga yang dibutuhkan untuk

memecahkan tablet. Kekerasan untuk tablet secara umum yaitu 4-8 kg, tablet hisap

10-20 kg, tablet kunyah 3 kg (Soekemi, dkk, 1987). Kekerasan tablet dipengaruhi

oleh perbedaan massa granul yang mengisi die pada saat pencetakan tablet dan

tekanan kompressi. Selain itu, berbedanya nilai kekerasan juga dapat diakibatkan oleh

variasi jenis dan jumlah bahan tambahan yang digunakan pada formulasi. Bahan

pengikat adalah contoh bahan tambahan yang bisa menyebabkan meningkatnya

kekerasan tablet bila digunakan terlalu pekat (Lachman, dkk, 1994).

b. Friabilitas

Tablet mengalami capping atau hancur akibat adanya goncangan dan gesekan,

selain itu juga dapat menimbulkan variasi pada berat dan keseragaman isi tablet.

Pengujian dilakukan pada kecepatan 25 rpm, menjatuhkan tablet sejauh 6 inci pada

setiap putaran, dijalankan sebanyak 100 putaran. Kehilangan berat yang dibenarkan

yaitu lebih kecil dari 0,5 sampai 1% (Lachman, dkk, 1994). Kerenyahan tablet dapat

dipengaruhi oleh kandungan air dari granul dan produk akhir. Granul yang sangat

menghasilkan tablet yang renyah daripada granul yang kadar kelembapannya 2

sampai 4% (Lachman, dkk, 1994).

c. Waktu hancur

Waktu hancur yaitu waktu yang dibutuhkan tablet pecah menjadi

partikel-partikel kecil atau granul sebelum larut dan diabsorpsi. Menyatakan waktu yang

diperlukan tablet untuk hancur di bawah kondisi yang ditetapkan dan lewatnya

seluruh partikel melalui saringan mesh-10 (Lachman, dkk, 1994). Hancurnya tablet

tidak berarti sempurna larutnya bahan obat dalam tablet. Tablet memenuhi syarat jika

waktu hancur tablet tidak lebih dari 15 menit (Soekemi, dkk, 1987). Kebanyakan

bahan pelicin bersifat hidrofob, bahan pelicin yang berlebihan akan memperlambat

waktu hancur. Tablet dengan rongga-rongga yang besar akan mudah dimasuki air

sehingga hancur lebih cepat daripada tablet yang keras dengan rongga-rongga yang

kecil (Soekemi, dkk, 1987).

d. Kadar zat berkhasiat

Untuk mengevaluasi kemanjuran suatu tablet, jumlah obat dalam tablet harus

dipantau pada setiap tablet atau batch, begitu juga kemampuan tablet untuk

melepaskan zat atau obat yang dibutuhkan harus diketahui (Lachman, dkk, 1994).

Persyaratan kadar berbeda-beda, dan tertera pada masing monografi

masing-masing bahan obat.

e. Keseragaman sediaan

Dapat ditentukan dengan salah satu dari dua metode :

- Keseragaman bobot dilakukan terhadap tablet yang 50% bahan aktifnya lebih

- Keseragaman kandungan dilakukan terhadap tablet yang 50% bahan aktifnya

kurang dari 50 mg (Ditjen POM,1995).

f. Disolusi

Yaitu larutnya obat dalam cairan pencernaan yang berhubungan langsung

dengan efikasi (kemanjuran) dari tablet dan perbedaan bioavailabilitas dari

berbagai formula (Lachman, dkk, 1994). Disolusi adalah suatu proses larutnya zat

aktif dari suatu sediaan dalam medium. Hal ini berlaku untuk obat-obat yang

diberikan secara oral dalam bentuk padat seperti tablet, kapsul, atau suspensi. Agar

suatu obat dapat diabsorbsi, mula-mula obat tersebut harus larut dalam cairan pada

tempat absorbsi. Suatu obat yang diberikan secara oral dalam bentuk tablet atau

kapsul tidak dapat diabsorbsi sampai partikel-partikel obat tersebut larut dalam

cairan pada suatu tempat dalam saluran lambung-usus (Ansel, 1989). Cara

pengujian disolusi tablet dan kapsul, juga persyaratan yang harus dipenuhi

dinyatakan dalam masing-masing monografi obat. Yang diukur adalah jumlah zat

berkhasiat yang larut dalam satu satuan waktu dengan alat dissolution tester

(Soekemi, dkk, 1987).

2.5 Spektrofotometri Ultraviolet

Spektrofotometri ultraviolet digunakan untuk analisa kualitatif ataupun

kuantitatif suatu senyawa. Absorpsi cahaya ultraviolet maupun cahaya tampak

mengakibatkan traansisi elektron, yaitu perubahan elektron-elektron dari orbital dasar

berenergi rendah ke orbital keadaan tereksitasi berenergi lebih tinggi. Penyerapan

radiasi ultraviolet atau sinar tampak tergantung pada mudahnya transisi elektron.

menyerap pada panjang gelombang yang lebih pendek. Molekul-molekul yang

memerlukan energi lebih sedikit akan menyerap panjang gelombang lebih panjang

(Fessenden dan Fessenden, 1992).

Sinar ultraviolet dan sinar tampak memberikan energi yang cukup untuk

terjadinya transisi elektronik. Dengan demikian spektra ultraviolet dan spektra

tampak dapat dikatakan sebagai spectra elektronik. Keadaan energi yang paling

rendah disebut keadaan dasar (ground state). Transisi-transisi elektronik akan

meningkatkan energi molekular dari keadaan dasar ke satu atau lebih dari tingkat

BAB III

METODOLOGI PENELITIAN

Metodologi penelitian ini adalah eksperimental. Penelitian meliputi isolasi

pati, pembuatan formulasi sediaan dan evaluasi dari sediaan.

3.1 Alat

Alat - alat yang digunakan dalam penelitian ini adalah Disintegration Tester

(Erweka), Dissolution Tester (Erweka DT), Strong Cobb Hardness Tester

(Erweka), Roche Friabilator (Erweka), Tapped Density Tester (Erweka),

Spektrofotometer UV (UV Mini 1240 Shimadzu), Stopwatch, Neraca listrik, alat -

alat gelas dan alat laboratorium lainnya.

3.2 Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah asam mefenamat

(MUTIFA), pati kentang merah, air suling, asam klorida p.a (E.Merck), asam

mefenamat BPFI (Badan POM), magnesium stearat (Brataco), talkum (Brataco),

laktosa, amilum manihot, primojel.

3.3 Prosedur Kerja

3.3.1 Isolasi Pati Kentang Merah

Kentang merah direndam dengan air secukupnya selama 24 jam, dikupas

kulitnya dan dicuci bersih, kemudian diblender, hasilnya dikumpulkan kemudian

disaring dengan kain belacu yang bersih. Pemerasan dilakukan berulang-ulang hingga

perasannya menjadi jernih. Hasil saringan diendapkan selama 24 jam. Patinya akan

patinya dilakukan beberapa kali sampai cairan di atas menjadi jernih. Endapan pati

dikeluarkan dari wadah, dikeringkan di dalam lemari pengering.

3.3.2 Evaluasi Terhadap Pati Hasil Isolasi 3.3.2.1 Penetapan Kadar Abu Total

Caranya: sebanyak 2 g serbuk yang telah digerus dan ditimbang seksama

dimasukkan dalam krus porselin yang telah dipijar dan ditara, kemudian diratakan.

Krus porselin dipijar perlahan-lahan sampai arang habis, pemijaran dilakukan pada

suhu 600oC selama 3 jam kemudian didinginkan dan ditimbang sampai diperoleh

bobot tetap. Kadar abu dihitung terhadap bahan yang telah dikeringkan di udara

(Ditjen POM, 1989).

3.3.2.2 Penetapan Susut Pengeringan

Caranya: sebanyak 5 g serbuk yang telah ditimbang seksama dimasukkan ke

dalam botol timbang bermulut lebar yang sudah konstan, keringkan pada suhu 105oC

dan didinginkan dalam eksikator kemudian ditimbang. Hal ini dilakukan sampai

didapat berat yang konstan. Kadar air dihitung dalam persen (WHO,1992).

3.3.3 Pembuatan Kaplet Asam Mefenamat

Metode pembuatan kaplet asam mefenamat secara granulasi basah dengan

bobot kaplet 600 mg dan penampang 18,6 x 4,8 mm. Amilum solani digunakan

sebagai bahan disintegran dengan konsentrasi 2%, 4%, 6%, dan 8% (formula 1-4).

Sedangkan sebagai pembanding digunakan Primojel dengan konsentrasi 4% (formula

5) dan amilum manihot dengan konsentrasi 10% (formula 6).

R/ Asam Mefenamat 500 mg

Tabel 1. Formula Kaplet Asam Mefenamat

(Formula untuk 100 kaplet) Keterangan :

F1 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 2% F2 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 4% F3 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 6% F4 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 8% F5 = Formula kaplet asam mefenamat dengan konsentrasi Primojel 4%

F6 = Formula kaplet asam mefenamat dengan konsentrasi amilum manihot 10%

3.3.4 Pembuatan Granul Asam Mefenamat

Ke dalam lumpang dimasukkan asam mefenamat, amilum solani (pengembang

dalam) dan laktosa, gerus hingga homogen. Kemudian tambahkan musilago amili

10% sedikit demi sedikit sambil digerus sampai diperoleh massa yang baik. Massa

digranulasi dengan ayakan mesh 12. Granulat basah dikeringkan dalam lemari

pengering pada suhu 40 – 60oC. Setelah kering granulat diayak kembali dengan

ayakan mesh 14 dan ditimbang, kemudian tambahkan magnesium stearat, talkum,

dan pati kentang merah (pengembang luar) dalam jumlah tertentu, diaduk hingga

homogen, lalu dicetak menjadi kaplet dengan bobot 600 mg dan penampang

berbentuk elips berdiameter 18,6 x 4,8 mm.

3.3.5 Uji Preformulasi

Uji preformulasi ini dilakukan terhadap massa granul yang telah dicampur

dengan pelicin dan pengembang luar.

3.3.5.1 Sudut Diam Massa Granul

Sebanyak 100 gram granul dimasukkan kedalam corong yang telah dirangkai,

permukannya diratakan. Lalu penutup bawah corong dibuka, biarkan granul mengalir

sampai habis. Selanjutnya tinggi kerucut yang terbentuk diukur.

Sudut diam dihitung dengan rumus :

Tangen θ = 2h/d Keterangan : θ = sudut diam

d = diameter

h = tinggi kerucut

Granul yang bersifat free flowing akan mempunyai sudut diam < 35o (Cartensen,

1977).

Sebanyak 100 gram granul dimasukkan kedalam corong yang telah dirangkai,

permukaannya diratakan. Penutup bawah corong dibuka dan secara serentak

stopwatch dihidupkan. Stopwatch dihentikan saat granul telah habis melewati corong

dan dicatat waktu alirnya.

Menurut Cartensen (1977), waktu alir yang diperlukan oleh sejumlah serbuk untuk

mengalir harus lebih singkat dari 10 detik.

3.3.5.3 Indeks Tap Granul

Dimasukkan granul kedalam gelas ukur 50 ml dan dinyatakan sebagai volume

awalnya (V1), kemudian gelas ukur dihentakkan sebanyak 20 kali dengan alat yang

dimodifikasi. Setelah hentakan, volumenya dinyatakan sebagai volume akhir (V2).

Indeks tap dapat dihitung dengan rumus :

%

V1 = Volume awal sebelum hentakan V2 = Volume akhir sesudah hentakan Syarat: I ≤ 20% (Cartensen, 1977)

3.3.6 Pembuatan Pereaksi

3.3.6.1 Air Suling Bebas Karbondioksida

Air suling yang telah dididihkan selama 5 menit atau lebih dan didiamkan

sampai dingin dan tidak boleh menyerap karbondioksida dari udara (Ditjen POM,

1995).

3.3.6.2 Pembuatan Dapar Fosfat pH 7,4

Dilarutkan kalium dihidrogen fosfat anhidrat sebanyak 47,6 gram dalam

ditambahkan 40 ml larutan natrium hidroksida 6 N kemudian diaduk homogen. Ke

dalam wadah kemudian ditambahkan air suling sampai 7 L. pH larutan diatur dengan

menambahkan larutan natrium hidroksida 6 N sampai pH 7,4 ± 0,05.

3.3.6.3 Larutan NaOH 0,1 N

Ditimbang sebanyak 4 gram pelet natrium hidroksida dan dilarutkan dengan

air suling sampai 1 L.

3.3.7 Penentuan Kurva Serapan dan Linieritas Kurva Kalibrasi Asam Mefenamat

3.3.7.1 Pembuatan Larutan Induk Baku

Ditimbang seksama 50 mg asam mefenamat BPFI, dimasukkan ke dalam labu

tentukur 100 ml. Dilarutkan dengan NaOH 0,1 N sampai garis tanda, lalu dikocok

homogen (konsentrasi 500 mcg/ml).

Dipipet sebanyak 10 mL larutan tersebut (500 mcg/ml), dimasukkan kedalam

labu tentukur 50 mL, dicukupkan dengan NaOH 0,1 N sampai garis tanda maka

diperoleh larutan induk baku dengan konsentrasi 100 mcg/ml.

3.3.7.2 Penentuan Kurva Serapan Asam Mefenamat

Dari LIB dipipet sebanyak 5 ml dan dimasukkan ke dalam labu tentukur 50

ml, diencerkan dengan NaOH 0,1 N sampai garis tanda. Dikocok homogen maka

akan diperoleh konsentrasi 10 mcg/ml. Diukur serapannya pada panjang gelombang

200 – 400 nm dan sebagai blanko digunakan larutan NaOH 0,1 N.

3.3.7.3 Penentuan Linieritas Kurva Kalibrasi Asam Mefenamat

Dari LIB dipipet masing – masing ; 2, 4, 5, 6, dan 7 ml, dimasukkan ke

tanda, sehingga diperoleh konsentrasi 4 mcg/ml, 8 mcg/ml, 10 mcg/ml, 12 mcg/ml,

dan 14 mcg/ml. Diukur serapannya pada panjang gelombang maksimum.

3.4 Evaluasi Kaplet

3.4.1 Penetapan Kadar Asam Mefenamat dalam Kaplet

Ditimbang seksama 20 kaplet, dicatat beratnya, kemudian digerus sampai

homogen. Ditimbang sejumlah serbuk setara dengan 50 mg asam mefenamat

sebanyak 6 kali, masing – masing dimasukkan ke dalam labu tentukur 100 ml

kemudian dicukupkan dengan NaOH 0,1 N sampai garis tanda. Dikocok homogen

maka diperoleh larutan dengan konsentrasi 500 mcg/ml. Disaring dan lebih kurang 25

ml filtrat pertama dibuang dan filtrat selanjutnya ditampung. Dari larutan tersebut

dipipet sebanyak 10 ml dan dimasukkan ke dalam labu tentukur 50 ml, diencerkan

dengan NaOH 0,1 N kemudian dicukupkan sampai garis tanda, maka diperoleh

larutan dengan konsentrasi 100 mcg/ml. Dipipet 5 ml dari larutan tersebut dan

dimasukkan dalam labu tentukur 50 ml, diencerkan dengan NaOH 0,1 N sampai garis

tanda maka diperoleh larutan dengan konsentrasi 10 mcg/ml. Kemudian diukur

serapannya pada panjang gelombang 285 nm dengan menggunakan NaOH 0,1 N

sebagai blanko.

3.4.2 Uji Kekerasan Kaplet

Alat : Strong Cobb Hardness Tester ( Erweka )

Cara :

Sebuah kaplet diletakkan tegak horizontal atau vertikal di antara anvil gan

menyala, knop ditekan dan dicatat angka yang ditunjukkan jarum penunjuk skala

pada saat kaplet pecah. Percobaan ini dilakukan untuk 5 kaplet.

Ketentuan umum : Kekerasan kaplet 4 – 8 kg ( Parrot, 1970 ).

3.4.3 Uji Friabilitas

Alat : Roche Friabilator ( Erweka )

Cara :

Ditimbang 20 kaplet yang telah dibersihkan dari debu, dicatat beratnya (a

gram). Kaplet dimasukkan ke dalam alat friabilator, lalu alat dijalankan selama 4

menit (100 kali putaran). Setelah batas waktu yang ditentukan kaplet dikeluarkan dan

dibersihkan dari debu, lalu ditimbang beratnya (b gram).

Friabilitas ( F ) = ( a – b ) / a x 100 %

Ketentuan umum : Kehilangan berat ≤ 1 % (Lachman dkk, 1994).

3.4.4 Uji Waktu Hancur

Alat : Disintegration Tester (Erweka)

Cara :

Pengujian dilakukan terhadap 6 kaplet. Dimasukkan 1 kaplet pada masing –

masing tabung dari keranjang, dimasukkan satu cakram pada tiap tabung, kemudian

alat dijalankan. Digunakan air dengan suhu 37˚ ± 2˚ C sebagai media. Pada akhir batas waktu seperti yang tertera pada monografi, angkat keranjang dan amati keenam

kaplet. Semua kaplet harus hancur sempurna. Bila 1 atau 2 kaplet tidak hancur

sempurna ulangi pengujian dengan 12 kaplet lainnya, tidak kurang dari 16 kaplet dari

Persyaratan : Waktu yang diperlukan untuk menghancurkan kaplet tidak lebih dari

15 menit untuk kaplet tidak bersalut ( Ditjen POM, 1979 ).

3.4.5 Uji Disolusi Kaplet

Untuk menguji laju disolusi kaplet dilakukan dengan menggunakan alat

Dissolution Tester.

Medium : 900 ml dapar fosfat pH 7,4

Alat : tipe 2 ( metode dayung )

Kecepatan putaran : 100 rpm

Waktu : 60 menit

Cara :

Satu kaplet dimasukkan ke dalam wadah disolusi yang telah berisi 900 ml

medium disolusi yang bersuhu 37˚ ± 0,5˚ C. Kemudian dayung diputar dengan kecepatan 100 rpm. Sampel alikuot diambil sebanyak 5 ml pada menit ke 5, 10, 15,

30, 45, dan 60 menit. Kemudian serapan diukur pada panjang gelombang 286 nm dan

sebagai blanko digunakan dapar fosfat pH 7,4. Volume medium diusahakan tetap

dengan menambahkan medium dapar fosfat pH 7,4 sebanyak 5 ml setelah pemipetan.

Pengujian dilakukan terhadap 6 kaplet.

Persyaratan : Dalam waktu 45 menit harus larut tidak kurang dari 75% ( Q )

C15H15NO2 dari jumlah yang tertera pada etiket ( USP XXVI, 2003 ).

Interpretasi : Persyaratan dipenuhi bila jumlah zat aktif yang terlarut dari sediaan

yang diuji sesuai dengan tabel penerimaan. Apabila tidak memenuhi persyaratan

maka pengujian dilanjutkan sampai tiga tahap, kecuali bila hasil pengujian memenuhi

dalam masing – masing monografi, dinyatakan dalam persentase kadar pada etiket,

angka 5% dan 15% dalam tabel adalah persentase kadar pada etiket, dengan demikian

mempunyai arti yang sama dengan Q.

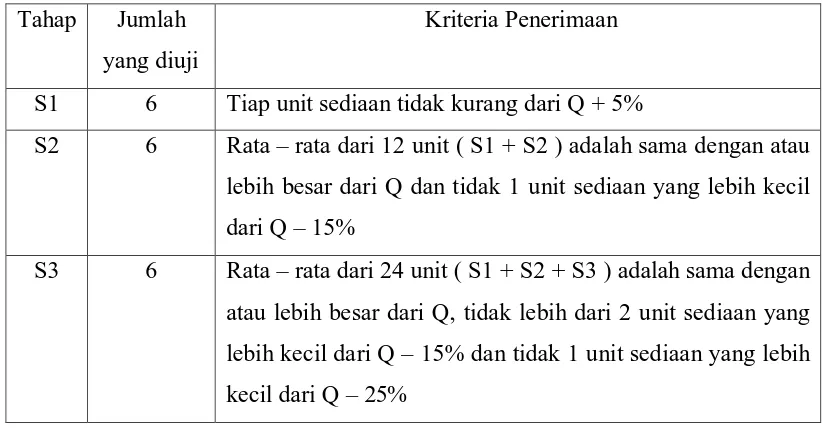

Tabel 2. Kriteria Penerimaan Zat Aktif yang Larut dengan Disolusi

Tahap Jumlah yang diuji

Kriteria Penerimaan

S1 6 Tiap unit sediaan tidak kurang dari Q + 5%

S2 6 Rata – rata dari 12 unit ( S1 + S2 ) adalah sama dengan atau lebih besar dari Q dan tidak 1 unit sediaan yang lebih kecil dari Q – 15%

S3 6 Rata – rata dari 24 unit ( S1 + S2 + S3 ) adalah sama dengan atau lebih besar dari Q, tidak lebih dari 2 unit sediaan yang lebih kecil dari Q – 15% dan tidak 1 unit sediaan yang lebih kecil dari Q – 25%

(Ditjen POM, 1995)

3.4.6 Analisis Data Secara Statistik

Kadar zat aktif sebenarnya yang terkandung dalam sampel dapat diketahui

menggunakan uji distribusi t. Data diterima atau ditolak dihitung dengan

menggunakan metode standar deviasi dengan rumus :

n = jumlah perlakuan

(

)

n SDx x

thitung = −

Dimana:

x= pKa sampel; −x= pKa rata-rata sampel; SD = Standar deviasi; n = jumlah perlakuan

Dengan dasar penolakan data adalah : t hitung > t tabel atau t hitung < -t tabel dan dasar

BAB IV

HASIL DAN PEMBAHASAN 4.1 Isolasi Pati Kentang Merah ( Solanum tuberosum L. )

Dari 10.000 gram kentang merah diperoleh pati sebanyak 550 gram, sehingga

rendemen pati kentang merah 5,5% (lampiran 2, hal. 29). Pati kentang merah yang

diperoleh berwarna putih sampai putih kecoklatan, tidak berbau, tidak berasa. Butir

pati kentang merah berbentuk bulat lonjong mempunyai lamella dan hilus yang

berada di ujungnya. Kadar abu pada pati kentang merah sebesar 0,6798% dan kadar

air sebesar 3,2744% (lampiran 2, hal.29) dimana keduanya masih memenuhi

persyaratan Materia Medika yaitu kadar abu tidak lebih dari 0,6% untuk tiap 1 gram

sampel dan kadar air tidak lebih dari 20%.

1

2

Gambar 1. Pati kentang merah (perbesaran 10 x 40).

Keterangan: 1. Hilus 2. Lamella

4.2 Hasil Uji Preformulasi Massa Granul

Sebelum massa granul dicetak menjadi kaplet dilakukan uji preformulasi yang

massa granul agar dapat diketahui apakah granul tersebut memenuhi syarat untuk

dicetak menjadi kaplet.

Tabel 3. Data Uji Preformulasi Massa Granul

Formula

F1 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 2% F2 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 4% F3 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 6% F4 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 8% F5 = Formula kaplet asam mefenamat dengan konsentrasi Primojel 4%

F6 = Formula kaplet asam mefenamat dengan konsentrasi amilum manihot 10%

4.2.1 Uji Sudut Diam

Dari tabel 3. dapat dilihat bahwa sudut diam dari variasi konsentrasi amilum

solani semakin menurun dari F1-F4. yaitu dari 29,0068 – 27,6773. Hal ini

menunjukkan bahwa semakin meningkat konsentrasi amilum solani yang digunakan

sebagai bahan pengembang maka aliran granul semakin baik (bersifat free flowing)

sehingga sudut diamnya kecil. Hal ini terjadi karena semakin banyak konsentrasi

amilum solani yang ditambahkan akan mengakibatkan granul yang terbentuk semakin

sedikit sehingga meningkatkan kelincirannya dan mengakibatkan sudut diamnya

menjadi kecil. Sudut diam yang lebih tinggi mengakibatkan granul susah mengalir

ketidakseragaman bobot kaplet. Menurut Voigt (1984), sudut diam antara 25° dan

45° memiliki aliran yang baik pada waktu pencetakan kaplet.

Sudut Diam

Gambar 2. Sudut Diam Massa Granul dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda

4.2.2 Uji Waktu Alir

Berdasarkan tabel 1. dapat dilihat bahwa waktu alir semakin cepat dengan

bertambahnya konsentrasi amilum solani yang digunakan sebagai bahan

pengembang. yaitu F1>F2>F3>F4. Hal ini disebabkan karena adanya penambahan

konsentrasi amilum solani yang digunakan dapat meningkatkan kelincirannya,

sehingga waktu yang dibutuhkan granul untuk mengalir dari corong akan semakin

kecil. Menurut Cartensen (1977), partikel yang lebih besar memiliki waktu alir yang

lebih kecil, dan akan menghasilkan kaplet yang baik dalam hal keseragaman bentuk

Waktu Alir

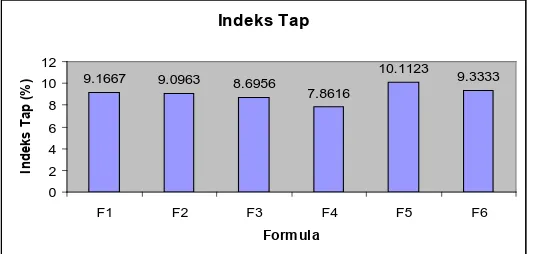

4.2.3 Uji Indeks Tap

Indeks tap dipengaruhi oleh bentuk, ukuran dan kekerasan granul. Dari tabel 1

di bawah. diperoleh data indeks tap dari F1 hingga F4 adalah sebesar 9.1667% ,

9.0963% , 8.6956% , dan 7.8616%. Hal ini berarti semakin besar konsentrasi bahan

pengembang yang digunakan maka indeks tap akan semakin kecil pula. Indeks tap

berperan penting dalam menentukan granul tersebut layak dicetak menjadi kaplet atau

tidak, di mana indeks tap menunjukkan daya tahan granul terhadap daya kompresi

dari alat pencetak kaplet. Menurut Guyot (1978), granul yang memiliki sifat alir yang

baik mempunyai indeks tap ≤ 20%. Hal ini menunjukkan bahwa uji indeks tap pada semua formula memenuhi standar yang telah ditentukan.

Pengembang yang Berbeda

4.3 Hasil Evaluasi Kaplet

4.3.1 Hasil Pembuatan Kurva Serapan Maksimum dan Kurva Kalibrasi

Asam Mefenamat BPFI dalam NaOH 0,1 N serta Penetapan Kadar Asam Mefenamat dalam Kaplet

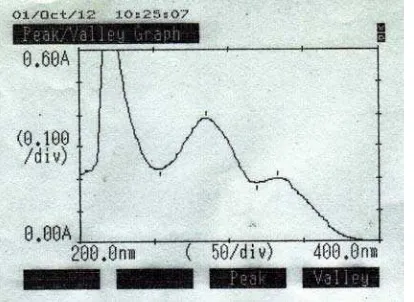

Menurut Moffat et al(2005), asam mefenamat memberikan serapan maksimum

pada panjang gelombang 285 nm di dalam larutan NaOH 0,1 N. Hal ini sesuai dengan

hasil pengukuran secara spektrofotometri ultraviolet larutan asam mefenamat BPFI

dalam NaOH 0,1 N yang dilakukan. di mana diperoleh serapan maksimum pada

panjang gelombang 285 nm (gambar 5) dengan serapan 0,3893 (gambar 6).

Gambar 5. Kurva Serapan Asam Mefenamat BPFI dalam NaOH 0,1 N pada

Gambar 6. Data Panjang Gelombang Maksimum dan Absorbansi

Asam Mefenamat BPFI dalam NaOH 0,1 N pada c = 10 mcg/ml

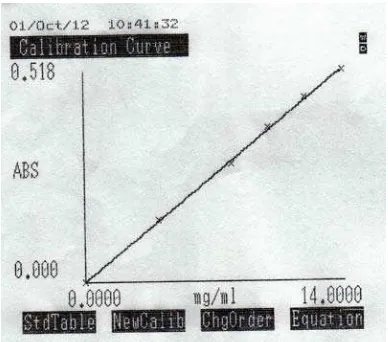

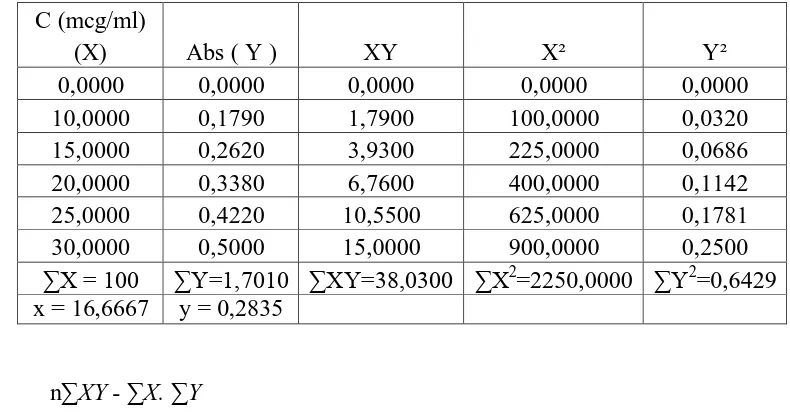

Dari hasil penentuan linieritas kurva kalibrasi asam mefenamat BPFI dalam

rentang konsentrasi 4,0 mcg/ml hingga 14,0 mcg/ml pada λmaks = 285 nm (gambar 7)

diperoleh persamaan regresi : Y = 0,037206X + 0,001152 dengan nilai r = 0,9996.

Dengan nilai r yang mendekati 1, dapat dikatakan terdapat kolerasi yang dekat antara

konsentrasi dengan pengukuran.

Gambar 7. Kurva Kalibrasi Asam Mefenamat BPFI dalam NaOH 0,1 N secara

Spektro Ultraviolet pada λ = 285 nm

Tabel 4. Hasil Penetapan Kadar Kaplet Asam Mefenamat

No Formula Kadar ( % )

1 F1 100.5750 ± 5.8636

2 F2 103.4083 ± 5.8897

3 F3 102.6267 ± 5.5484

4 F4 106.2883 ± 2.2209

5 F5 102.1767 ± 3.5558

6 F6 100.2617 ± 1.7848

Keterangan :

F1 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 2% F2 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 4% F3 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 6% F4 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 8% F5 = Formula kaplet asam mefenamat dengan konsentrasi Primojel 4%

F6 = Formula kaplet asam mefenamat dengan konsentrasi amilum manihot 10%

Menurut USP XXVI (2003) kaplet asam mefenamat mengandung asam

mefenamat tidak kurang dari 90,0% dan tidak lebih dari 110,0% dari jumlah yang

tertera pada etiket. Dari hasil penetapan kadar kaplet asam mefenamat, dimana kadar

kaplet F1 (amilum solani 2%) sebesar 100.58%, F2 (amilum solani 4%) sebesar

103.41%, F3 (amilum solani 6%) sebesar 102.63%, F4 (amilum solani 8%) sebesar

106.29%, F5 (Primojel 4%) sebesar 102.18%, dan F6 (amilum manihot 10%) sebesar

100.26% terlihat bahwa kadar tablet yang diperoleh bervariasi, tetapi kadar tersebut

masih memenuhi persyaratan yang ditetapkan dalam USP XXVI (2003). Kadar asam

mefenamat dalam kaplet berkisar antara 100.26% sampai 106.29%.

4.3.2 Keragaman Bobot

Dari tabel 5 di bawah ini dapat dilihat bahwa keragaman bobot kaplet asam

mefenamat berkisar antara 99.36% hingga 101.07% dengan simpangan baku relatif

antara 0.04% - 0.10%. Berdasarkan hal tersebut, maka keragaman bobot dari kaplet

asam mefenamat memenuhi persyaratan yang ditetapkan oleh Farmakope Indonesia

edisi IV (1995) yaitu jika jumlah zat aktif dalam masing-masing dari 10 satuan

sediaan terletak antara 85.0% hingga 115.0% dari yang tertera pada etiket, atau jika

simpangan baku relatif kurang dari atau sama dengan 6.0%. Dilihat berdasarkan hasil

simpangan baku relatifnya, maka dapat disimpulkan bahwa kaplet yang tercetak

faktor yang mempengaruhi keseragaman isi kaplet, yaitu tidak seragamnya distribusi

bahan obat pada pencampuran bubuk atau granulasi. pemisahan dari campuran bubuk

atau granulasi selama proses pembuatan dan penyimpangan berat kaplet.

Tabel 5. Data Hasil Evaluasi Kaplet

4.3.3 Kekerasan Kaplet

Hasil uji kekerasan seperti yang terlihat pada tabel 5. menunjukkan bahwa

kekerasan semakin meningkat dengan meningkatnya konsentrasi amilum solani yang

ditambahkan pada kaplet hingga pada konsentrasi 8%. yaitu F1>F2>F3>F4. Hal ini

disebabkan karena kuatnya ikatan granul membentuk kaplet sehingga kaplet menjadi

lebih keras. Namun pada uji kekerasan yang dilakukan pada F6, hasil yang diperoleh

adalah 3.40 sehingga pada pengujian ini kaplet pada F6 tidak memenuhi syarat,

karena menurut Parrot (1971), kekerasan kaplet akan memenuhi syarat pada rentang

4-8 kg. Hal ini terjadi karena kandungan pati dari amilum manihot dan amilum solani

tidaklah sama. Hasil yang menunjukkan nilai yang hampir sama dengan bahan

pembanding Primojel adalah konsentrasi amilum solani sebanyak 2% yaitu F2.

Kekerasan Tablet

Berdasarkan data dari tabel 5, maka hasil pengujian waktu hancur terhadap

kaplet dapat diketahui di mana semakin meningkat konsentrasi amilum solani yang

digunakan maka semakin lambat waktu hancur kaplet. Pada grafik terlihat bahwa

waktu hancur dari F1 dan F5 memiliki nilai yang hampir sama, F1 memiliki

kekerasan 4.25 dan F5 memiliki kekerasan 4.05 dimana keduanya memiliki

kekerasan yang hampir sama, namun berbeda jauh dengan waktu hancur kaplet

dengan bahan pembanding amilum manihot. Hal ini terjadi karena kandungan dari

amilum solani dan amilum manihot tidaklah sama. Kaplet dengan bahan pengembang

amilum solani 2% akan terkikis sedikit demi sedikit pada waktu pengujian,

partikel kasar hingga kemudian larut dalam pelarutnya. Menurut Parrot (1971), waktu

hancur kaplet dipengaruhi oleh sifat fisik dan kimia dari bahan tambahan yang

digunakan, kekerasan dan porositas dari kaplet.

Waktu Hancur

Gambar 9. Waktu Hancur Kaplet dengan Jenis dan Persentase

Bahan Pengembang yang Berbeda

4.3.5 Friabilitas

Dari tabel 5 di atas juga dapat diketahui bahwa semakin meningkat konsentrasi

amilum solani maka friabilitas kaplet semakin menurun hingga pada F4. Dari tabel

tersebut dapat diketahui bahwa friabilitas berbanding terbalik dengan kekerasan

kaplet. Dengan kata lain, semakin meningkat kekerasan kaplet maka friabilitas kaplet

akan semakin kecil. Menurut Lachman dkk.. (1994) kehilangan berat lebih kecil dari

0.5% sampai 1% masih dapat dibenarkan. Sehingga pada pengujian ini seluruh

Friabilitas

Gambar 10. Friabilitas Kaplet dengan Jenis dan Persentase Bahan

Pengembang yang Berbeda

4.3.6 Uji Disolusi Kaplet

4.3.6.1 Hasil Pembuatan Kurva Serapan Maksimum dan Kurva Kalibrasi Asam Mefenamat BPFI dalam Dapar Fosfat pH 7,4

Hasil pengukuran secara spektrofotometri ultraviolet dengan menggunakan

dapar fosfat pH 7,4 diperoleh serapan maksimum asam mefenamat BPFI pada

panjang gelombang 286 nm dengan serapan 0,3656 (gambar 12).

Gambar 11. Kurva Serapan Asam Mefenamat BPFI dalam Fosfat pH 7,4 pada

Gambar 12. Data Panjang Gelombang Maksimum dan Absorbansi Asam

Mefenamat BPFI dalam Dapar Fosfat pH 7,4 pada c = 10 mcg/ml

Gambar 13. Kurva Kalibrasi Asam Mefenamat BPFI dalam Dapar Fosfat pH 7,4

secara Spektro Ultraviolet pada λ = 286 nm

4.3.6.2 Hasil Uji Disolusi Asam Mefenamat dalam Sediaan Kaplet

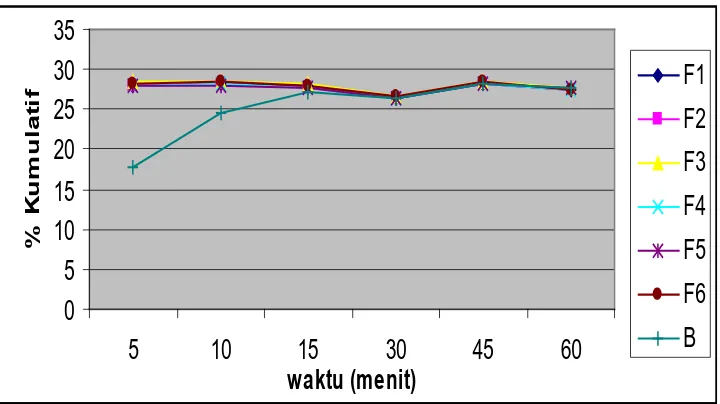

Dari hasil uji disolusi kaplet yang dapat dilihat pada tabel 6 diketahui bahwa

persen kumulatif asam mefenamat yang terlarut pada menit ke-45 dari formula F1

sebesar 28.22% formula F2 sebesar 28.23% formula F3 sebesar 28.46% formula F4

sebesar 28.32% formula F5 sebesar 28.15% dan formula F6 sebesar 28.49% dan

menunjukkan bahwa formula amilum solani tidak memenuhi persyaratan USP XXVI

etiket yang terdisolusi dalam waktu 45 menit. Oleh karena itu, dilakukan juga uji

disolusi dari kaplet asam mefenamat yang ada di pasaran Bernostan® (Bernofarm).

Namun kaplet Bernostan® juga memberikan hasil disolusi yang tidak berbeda jauh

yaitu sebesar 28,26% pada menit ke-45. Hal ini menjelaskan mengapa asam

mefenamat harus diberikan dalam dosis tinggi untuk memberikan efek terapi (Tan,

2005).

Tabel 6. Hasil Uji Disolusi Kaplet Asam Mefenamat

Waktu (menit)

Persentase Kumulatif Asam Mefenamat yang Terlepas ( % )

F1 F2 F3 F4 F5 F6 B

5 28.07±0.28 28.08±0.37 28.34±0.20 27.85±0.15 27.85±0.15 28.13±0.38 17.78

10 28.30±0.16 28.27±0.35 28.56±0.69 28.16±0.38 28.05±0.48 28.60±0.00 24.66

15 27.96±0.19 27.78±0.35 28.11±0.39 27.57±0.13 27.57±0.13 27.85±0.27 27.21

30 26.49±0.20 26.49±0.20 26.77±0.15 26.30±0.00 26.33±0.10 26.51±0.17 26.51

45 28.22±0.15 28.23±0.29 28.46±0.31 28.32±0.51 28.15±0.60 28.49±0.36 28.26

Keterangan :

F1 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 2% F2 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 4% F3 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 6% F4 = Formula kaplet asam mefenamat dengan konsentrasi amilum solani 8% F5 = Formula kaplet asam mefenamat dengan konsentrasi Primojel 4%

BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Dari data dapat ditarik kesimpulan bahwa amilum solani dapat digunakan sebagai

bahan pengembang pada pembuatan kaplet asam mefenamat yang merupakan bahan

aktif obat yang bersifat praktis tidak larut dalam air, terbukti dari hasil uji disolusi

kaplet asam mefenamat yang dibuat sendiri memberikan pelepasan bahan obat yang

lebih cepat daripada kaplet asam mefenamat yang ada di pasaran Bernostan®

(Bernofarm).

5.2 Saran

Disarankan pada peneliti selanjutnya untuk menggunakan bahan aktif lain yang

DAFTAR PUSTAKA

Ansel, H.C. (1989). Pengantar Bentuk Sediaan Farmasi. Edisi IV. Jakarta: UI Press. Halaman 96

Bailliere, Tindal and Cox. (1952). A Text Book of Pharmacognosy. Sixth Edition. London. Pages 732-739

Cartensen, J.T. (1977). Pharmaceutics of Solids and Solid Dosage Forms. New York: John Wiley and Sons. A Wiley Interscience Publication. Pages

133-135, 209-214, 216-218 and 342

Collison, G.K. (1968). Sweeling and Gelation of Starch, Starch and It’s Derivates. London: Chapman and Hall Ltd. Page 171

Ditjen POM. (1979). Farmakope Indonesia. Edisi III. Jakarta: Departemen Kesehatan RI. Halaman 8, 748 dan 755

Ditjen POM. (1995). Farmakope Indonesia. Edisi IV. Jakarta: Departemen Kesehatan RI. Halaman 5-6, 43, 999, 1085 dan 1143

Gandjar, I.B., Rohman, A. (2007). Kimia Farmasi Analisis. Yogyakarta: Pustaka Pelajar. Halaman 17

Lachman, L., Lieberman, H.A., Kanig, J.L. (1994). Teori dan Praktek Farmasi

Industri. Edisi III. Jakarta: UI Press. Halaman 651-654, 657-660 dan 697

Moffat, A.C., Osselton, M.D., Widdop, B. (2004). Clarke’s Analysis of Drug and

Poisons. Third Edition. London: Pharmaceutical Press. Page 89

Parrot, E.L. (1971). Pharmaceutical Technology Fundamental Pharmaceutics. Minneapolis: Burgess Publishing Company. Pages 82-83

Soekemi, R.A., Yuanita, T., Fat Aminah, Salim Usman. (1987). Tablet. Medan: PT Mayang Kencana. Halaman 5 dan 54

Tan, H.T., Rahardja, K. (2008). Obat-Obat Penting. Edisi VI. Cetakan Kedua. Jakarta: PT Elex Media Komputindo. Halaman 318 dan 331

Voigt, R., (1995). Buku Pelajaran Teknologi Farmasi. Edisi Kelima. Yogyakarta: Gadjah Mada University Press. Halaman 200, 221 and 222

Zubaidi, J. (1981). Farmakologi dan Terapi. Editor Sulistiawati. Jakarta: UI Press. Halaman 172

Lampiran 2. Perhitungan Karakteristik Pati Kentang Merah

Berat kentang merah segar = 10000 gram

Berat pati kentang merah = 550 gram

Rendemen pati kentang merah = berat pati kentang merah

berat kentang merah segar x 100%

Berat pati kentang merah = 3,6925 gram

Berat abu = 0,0251 gram

Berat awal pati kentang merah = 4,8650 gram

Berat akhir pati kentang merah = 4,7057 gram

Lampiran 3. Contoh Perhitungan Pembuatan Kaplet Asam Mefenamat

Sebagai contoh diambil kaplet asam mefenamat dengan konsentrasi 4% (Formula 2).

Dibuat formula untuk 100 kaplet, dengan berat kaplet 600 mg dan penampang elips

18,6 x 4,8 mm.

Berat 100 kaplet = 100 x 0,600 g = 60 g

Berat asam mefenamat dalam kaplet = 100 x 500 mg = 50000 mg = 50 g

Dengan menggunakan bahan pengembang amilum solani 4%:

a. Pengembang dalam = 2% x 60 g = 1,200 g

b. Pengembang luar = 2% x 60 g = 1,200 g

c. Mg stearat = 1% x 60 g = 0,6 g

d. Talkum = 1% x 60 g = 0,6 g

e. Pengikat :

i. Bahan pengikat yang digunakan dalam formula adalah musilago amili 10% yang

dibuat sebanyak 30% = 30% x 60 g = 18 g

ii. Amilum manihot yang ditimbang = 10% x 18 g = 1,80 g

f. Laktosa = 60 g – ( 50 + 1,2 + 1,2 + 0,6 + 0,6 + 1,8 )g

= 4,6 g

Cara Kerja : metode granulasi basah

1. Asam mefenamat + laktosa + amilum solani (pengembang dalam), digerus

2. Ditambahkan musilago amili sedikit demi sedikit sampai diperoleh massa

yang kompak. Musilago amili 10% yang terpakai adalah 14,80 g yang

mengandung amilum manihot 1,480 g.

3. Digranulasi dengan ayakan mesh 12.

4. Dikeringkan pada temperatur 40°C - 60°C.

5. Setelah kering, diayak lagi dengan ayakan mesh 14.

a. Berat massa secara teoritis :

= (bahan obat + pengembang dalam + pengikat + pengisi)

= (50 + 1,20 + 1,48 + 4,60)g = 57,28 g

6. Ditambahkan amilum solani (pengembang luar), talkum, Mg stearat lalu

diaduk hingga homogen.

Lampiran 4. Contoh Perhitungan Friabilitas Kaplet Asam Mefenamat

A = Bobot kaplet sebelum diputar dalam alat friabilator

B = Bobot kaplet setelah diputar dalam alat friabilator

Syarat Friabilator kaplet :

Kehilangan bobot tidak boleh lebih dari 1% (F ≤ 1%)

Sebagai contoh diambil kaplet asam mefenamat dengan konsentrasi amilum

solani 8% (F4)

Bobot 20 kaplet sebelum diputar = 12,08 g

Bobot 20 kaplet setelah diputar = 12,06 g

Lampiran 5. Data Hasil Uji Kekerasan, Uji Friabilitas, dan Uji Waktu Hancur

a. Uji Kekerasan Kaplet

No. Kekerasan Kaplet (Kg)

F1 F2 F3 F4 F5 F6

1. 4,25 3,75 4,25 4 3,75 2,75

2. 5 4,2 3,75 5,5 4 3

3. 3,25 6,5 6 4 4,25 3,75

4. 4,75 5 5,25 6 4 4

5. 4 4 5 6 4,25 3,5

Rata-rata 4,25±1,41 4,69±2,30 4,85±1,81 5,10±2,11 4,05±0,43 3,40±1,07

b. Uji Friabilitas

No. Formula Bobot 20 kaplet (gram) Friabilitas

(%) Sebelum (a) Sesudah (b)

1. F1 12,07 11,98 0,75

2. F2 12,17 12,08 0,74

3. F3 12,12 12,06 0,50

4. F4 12,08 12,06 0,17

5. F5 12,18 12,08 0,82

6. F6 12,09 11,98 0,91

c. Uji Waktu Hancur

No. Waktu Hancur (menit)

F1 F2 F3 F4 F5 F6

1. 16,9500 21,5800 34,3700 41,6700 14,8800 60,1247

3. 19,4200 26,3200 37,8800 45,0100 16,9500 60,1700

4. 20,1300 29,5800 39,0800 49,2800 18,0800 60,1730

5. 20,6700 29,8300 39,2200 49,9500 22,1700 60,2875

6. 21,6700 30,7700 39,3800 51,0500 26,3200 60,3661

Rata-rata 19,65±2,66 26,67±6,73 37,54±3,54 46,89±6,14 19,13±7,08 60,21±0,16

Lampiran 6. Hasil Penentuan Persamaan Regresi dari Kurva Kalibrasi

Asam Mefenamat BPFI pada Panjang Gelombang = 285 nm dalam NaOH 0,1 N

Tabel Data Kurva Kalibrasi

= 0,2988 – (0,037206).(8)

= 0,001152

Persamaan regresi diperoleh dengan mensubstitusikan nilai a dan b, sehingga

persamaan regresi adalah:

Y = 0,037206X + 0,001152

Dengan nilai r sebagai berikut:

Lampiran 7. Hasil Penentuan Persamaan Regresi Dari Kurva Kalibrasi

Asam Mefenamat BPFI pada Panjang Gelombang = 286 nm dalam Dapar Fosfat pH 7,4

Tabel Data Kurva Kalibrasi

b = Y – a X

= 0,2835 – (0,016594).(16,6667)

= 0,006933

Persamaan regresi diperoleh dengan mensubstitusikan nilai a dan b, sehingga

persamaan regresi adalah:

Y = 0,016594X – 0,006933

Dengan nilai r sebagai berikut: