PERANCANGAN FASILITAS KERJA DI BAGIAN PRODUKSI

PT. MEWAH INDAH JAYA DENGAN MENGGUNAKAN

MACROERGONOMIC ANALYSIS AND DESIGN (MEAD)

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

JOSEPH KRISTANTO 1 0 0 4 0 3 0 3 2

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

PERANCANGAN FASILITAS KERJA DI BAGIAN PRODUKSI

PT. MEWAH INDAH JAYA DENGAN MENGGUNAKAN

MACROERGONOMIC ANALYSIS AND DESIGN (MEAD)

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

JOSEPH KRISTANTO

Disetujui Oleh :

Pembimbing I Pembimbing II

(Ir. Mangara Tambunan, M.Sc) (Ir. Dini Wahyuni, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

“SERTIFIKAT EVALUASI TUGAS SARJANA”

No. : ..……/ H5.2.1.4.1.4/KRK/2014

Kami yang bertanda tangan dibawah ini, menyatakan bahwa setelah melakukan : - Evaluasi hasil Seminar DRAFT Tugas Sarjana

- Pemeriksaan Terhadap Perbaikan DRAFT Tugas Sarjana terhadap mahasiswa :

Nama : JOSEPH KRISTANTO

N I M : 100403032

Tempat dan tanggal lahir : MEDAN, 12 DESEMBER 1992

Judul Tugas Sarjana : PERANCANGAN FASILITAS KERJA DI BAGIAN PRODUKSI PT. MEWAH INDAH JAYA DENGAN

MENGGUNAKAN MACROERGONOMIC

ANALYSIS AND DESIGN (MEAD)

menetapkan ketentuan-ketentuan berikut sebagai hasil evaluasi :

Dapat menerima perbaikan Tugas Sarjana Departemen Teknik Industri dan kepada penulisnya diizinkan untuk mengikuti Sidang Sarjana / Ujian Kolokium yang akan diadakan Departemen Teknik Industri FT USU.

Medan, 2015 Tim Pembanding,

Pembanding I, Pembanding II,

Prof. Dr. Ir. A. Rahim Matondang, M.S.I.E. Ir. Ukurta Tarigan, MT

Tanggal, Tanggal

Pembimbing I, Pembimbing II, Ketua,

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan yang Maha Esa yang telah

memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar

sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler

Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas

sarjana ini adalah “Perancangan Fasilitas Kerja di Bagian Produksi PT. Mewah

Indah Jaya dengan Menggunakan Macroergonomic Analysis And Design

(MEAD)”

Penulis menyadari masih banyak kekurangan dalam penulisan tugas

sarjana ini. Penulis juga mengharapkan saran dan masukan yang bersifat

membangun demi kesempurnaan laporan tugas sarjana ini. Laporan tugas sarjana

ini diharapkan dapat bermanfaat bagi penulis, jurusan teknik industri,

perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

Medan, Juni 2015

Penulis,

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada

Tuhan yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk

merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta

telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah

dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu penulis ingin mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara, yang telah memberi izin

pelaksanaan Tugas Sarjana ini.

2. Bapak Ir. Mangara M. Tambunan, M.Sc selaku Dosen Pembimbing I atas

waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis

dalam penyelesaian Tugas Sarjana ini.

3. Ibu Ir. Dini Wahyuni, MT. selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam

penyelesaian Tugas Sarjana ini.

4. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang

5. Kedua orangtua tercinta, Rubinsa Lim dan Agustina yang tiada hentinya

mendukung penulis baik secara moral, doa, maupun materil sehingga tugas

sarjana ini dapat diselesaikan.

6. Abang dan kakak tercinta, Harris Kristanto dan Winda Dwiastuti yang telah

banyak memberikan motivasi dan semangat untuk menyelesaikan tugas akhir

ini.

7. Sahabat dekat penulis, Melisa yang selalu mendukung penulis untuk segera

menyelesaikan tugas akhirnya.

8. Andy Suryadi, Ridhaul Fuadi, Jennifer dan Loli Andriani yang telah banyak

membantu penulis menyelesaikan tugas akhirnya.

9. Staff pegawai Teknik Industri, Bang Mijo, Bang Ridho, Kak Dina, Bang

Nurmansyah, Kak Rahma, dan Ibu Ani, penulis ingin berterima kasih atas

bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

10.Bapak Teguh selaku Pembimbing Lapangan di PT. Mewah Indah Jaya yang

telah memberikan bantuan berupa waktu, bimbingan, serta informasi dan data

selama melakukan penelitian.

11.Teman-teman seperjuangan dalam penelitian Jusco dan Susanto Salim.

12.Sahabat-sahabat terdekat penulis, Putra Jaya, Jusco, Susanto Salim, Calvin

Setiawan, Andy, Suryadi, Arie Handoko, Ivana, Lisa Maxel dan Ayu Wintia

Azizah yang telah menyemangati penulis untuk menyelesaikan laporannya

hingga akhir.

13.Seluruh keluarga Asisten Laboratorium Ergonomi dan Perancangan Sistem

Willy Ramos, Nadia Comeneci, Gavrilo Jose, Reza Adhi Nugraha, Saryanta

Lumbantoruan, Martha Panggabean, Adra Judika Tondang, Rama Fajar

Saputra, Loli Andriani, Poppy Wijaya, Marina Dewi, Holongan Simanjuntak,

Rian Maulana, Andy Suryadi, Jennifer, Savudan, Tri Yuana, Erin Tania, dan

Sarmida Novianna yang telah membantu penulis menyelesaikan laporan tugas

akhirnya.

14.Rekan-rekan angkatan 2010 Teknik Industri FT USU yang juga membantu

selama penelitian.

15.Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam

penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Rumusan Masalah ... I-5

1.3. Tujuan dan Manfaat ... I-6

1.4. Batasan Masalah dan Asumsi ... I-6

1.5. Sistematika Penulisan Laporan ... I-7

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi PT Neo National... II-2

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-2

2.3.3. Tenaga Kerja dan Jam Kerja ... II-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4. Proses Produksi ... II-5

2.4.1. Bahan yang digunakan ... II-5

2.4.2 Uraian Proses ... II-6

III LANDASAN TEORI

3.1. Ergonomi ... III-1

3.2. Metode Ergonomi Makro ... III-2

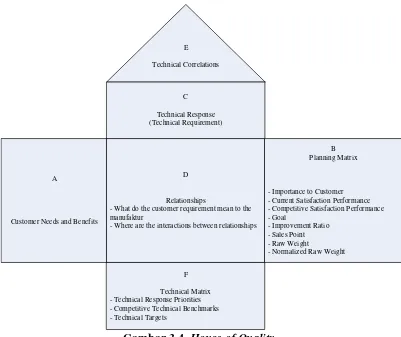

3.3. Macroergonomic Analysis and Design (MEAD) ... III-4 3.4. Standard Nordic Questionnaire (SNQ) ... III-11 3.5. Metode Samplimg ... III-12 3.5.1 Probability Sampling ... III-13 3.6. Quality Function Deployment... III-14

3.7. Kuesioner ... III-21

3.7.1. Validitas Data ... III-21

3.7.1.1. Intervalisasi Data... III-22

3.8.1. Reliabilitas Data ... III-23

3.8 Antropometri ... III-25

3.8.1. Definisi Antropometri ... III-25

3.8.2. Faktor-faktor yang Mempengaruhi Pengkuran

Antropometri ... III-26

3.8.3. Antropometri Statis (Struktural) ... III-27

3.8.4. Antropometri Dinamis (Fungsional) ... III-28

3.8.5. Prinsip-prinsip Pengunaan Data Antropometri... III-28

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

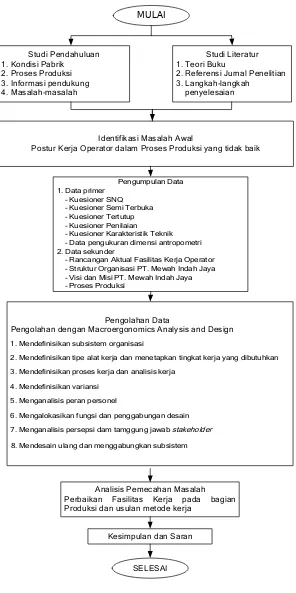

IV METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian ... IV-1

4.2 Jenis Penelitian... IV-1

4.3 Objek Penelitian ... IV-1

4.4 Variabel Penelitian... IV-2

4.5 Kerangka Berpikir Penelitian ... IV-2

4.6 Instrumen Penelitian ... IV-2

4.7 Metode Pengumpulan Data ... IV-3

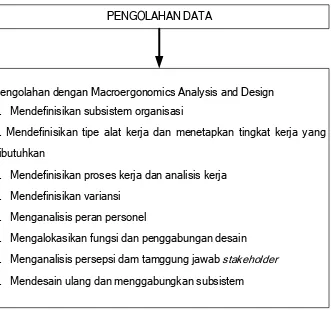

4.8 Pengolahan Data ... IV-4

4.9 Analisis Pemecahan Masalah ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Spesifikasi Responden ... V-1

5.1.2. Pengumpulan Data SNQ ... V-1

5.1.3. Penyebaran Kuesioner Semi Terbuka ... V-5

5.1.4. Penyebaran Kuesioner Tertutup ... V-10

5.1.5. Kuesioner Penilaian ... V-14

5.1.6. Data Pengukuran Antropometri ... V-15

5.2 Pengolahan Data ... V-17

5.2.1. Uji Validitas dan Reliabilitas ... V-17

5.2.1.1. Uji Validitas Data ... V-17

5.2.1.2. Uji Reliabilitas Data ... V-23

5.3.2 Membangun Quality Function Deployment (QFD) ... V-26

5.3.2.1 Menentukan Customer Requirement

(Kebutuhan Pelanggan) ... V-26

5.3.2.2 Menentukan tingkat kepentingan /

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.3.2.4 Menetapkan Hubungan antara Karakteristik

Teknis ... V-30

5.3.2.5 Menetapkan Tingkat Hubungan antara

Karakteristik Teknis Produk dengan

Keinginan Konsumen ... V-31

5.3.2.6 Menyusun Matriks Perencanaan/ Planning

Matriks... V-32

5.3.2.7 Membangun Matriks House of Quality

(HoQ) Produk Kursi Kerja ... V-33

5.2.3. Macroergonomic Analysis and Design ... V-38 5.2.4. Pengolahan Data Antropometri ... V-47

5.2.4.1. Perhitungan Rata-rata, Standar Deviasi,

Nilai Maksimum dan Nilai Minimum ... V-47

5.2.4.2. Uji Keseragaman Data... V-48

5.2.4.3. Uji Kecukupan Data ... V-49

5.2.5. Penetapan Data Antropometri... V-51

5.2.5.1. Penetapan Data Antropometri dengan

Prinsip Ekstrim... V-51

5.2.5.2. Penetapan Data Antropometri dengan

Prinsip Disesuaikan ... V-54

5.2.5.3. Penetapan Data Antropometri dengan

Prinsip Rata-rata ... V-54

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Macroergonomic Analysis and Design (MEAD) .... VI-1 6.2. Usulan Rancangan Fasilitas Kerja... VI-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.2.3. Perbandingan Fasilitas Kerja Aktual dan Fasilitas

Kerja Usulan ... VI-5

6.3. Usulan Metode Kerja ... VI-7

6.4. Perhitungan Produktivitas ... VI-10

6.5. Perbaikan Keluhan Pekerjaan ... VI-12

6.5.1. Perbaikan Posisi Duduk Operator ... VI-12

6.5.2. Perbaikan dari Hasil Penilaian SNQ ... VI-12

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL

HALAMAN1.1. Akar-akar Permasalahan Keluhan Operator ... I-4

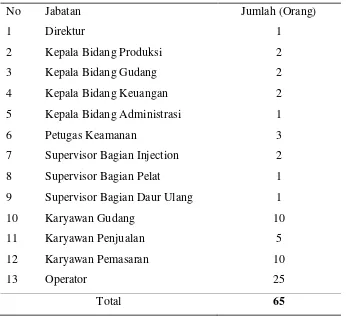

2.1. Komposisi Tenaga Kerja PT. Mewah Indah Jaya ... II-3

2.2. Jadwal Kerja Karyawan Bagian Pelat ... II-4

2.3. Jadwal Kerja Karyawan Bagian Injection dan Petugas

Keamanan ... II-4

2.4. Jadwal Kerja Karyawan Bagian Non Produksi... II-4

3.1. Perbandingan antara Mikro Ergonomi dengan Makro

Ergonomi ... III-4

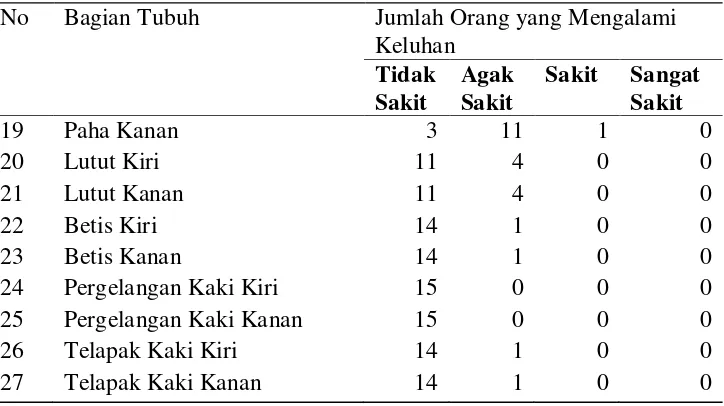

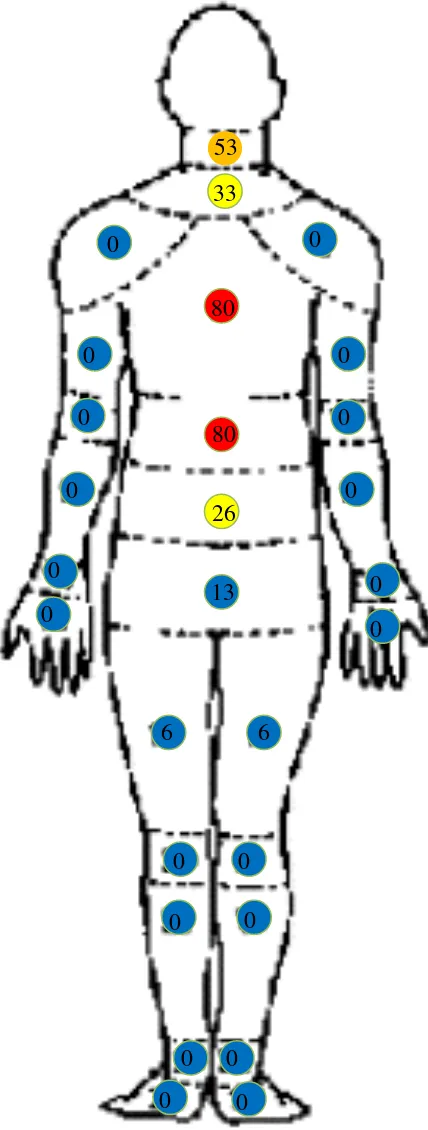

5.1. Rekapitulasi Kuesioner SNQ ... V-2

5.2. Persentase Identifikasi Warna Keluhan Musculoskeletal

Operator ... V-3

5.3. Rekapitulasi Kuesioner Semi Terbuka ... V-8

5.4. Rekapitulasi Kuesioner Tertutup ... V-12

5.5. Pertanyaan pada Kuesioner Penilaian ... V-12

5.6. Rekapitulasi Kuesioner Penilaian ... V-15

5.7. Data Antropometri untuk Perancangan Produk ... V-16

5.8. Tabulasi Frekuensi Jawaban Responden ... V-18

5.9. Proporsi dan nilai Z Setiap Skala ... V-19

5.10. Nilai Skala Interval ... V-20

5.11. Skala Interval Kuesioner Tertutup ... V-21

5.12. Uji Validitas Atribut 1 ... V-21

5.13. Hasil Perhitungan Validitas Derajat Kepentingan ... V-23

5.14. Nilai Varians Atribut 1 ... V-24

5.15. Perhitungan Varians Tiap Butir ... V-25

5.16. Customer Requirement (CR) terhadap Proses Perancangan

Kursi Kerja ... V-27

DAFTAR TABEL (LANJUTAN)

TABEL

HALAMAN5.18. Nilai Importance dan Relative Weight ... V-33 5.19. Bobot Tingkat Kesulitan ... V-34

5.20. Bobot Derajat Kepentingan ... V-35

5.21. Kendali Varians dan Analisis Peran Personel... V-43

5.22. Kriteria Penilaian Bobot Alternatif ... V-45

5.23. Perbandingan Harga Setiap Alternatif... V-46

5.24. Rekapitulasi Perhitungan Rata-rata, Standar Deviasi, Nilai

Maksimum, dan Nilai Minimum ... V-48

5.25. Uji Keseragaman Data Antropometri Untuk Perancangan

Fasilitas... V-49

5.26. Uji Kecukupan Data ... V-51

5.27. Perhitungan Persentil Dimensi Antropometri Ekstrim Atas ... V-52

5.28. Perhitungan Persentil Dimensi Antropometri Rata-rata... V-55

6.1. Perbandingan Fasilitas Kerja Aktual dengan Fasilitas Kerja

Usulan ... VI-8

6.2. Perbandingan Langkah Metode Kerja Aktual dengan

Metode Kerja Usulan... VI-10

6.3. Hasil Pengukuran Produktivitas Kerja Operator Sebelum

dan Sesudah Perbaikan ... VI-12

6.4. Perbandingan Sudut Duduk Fasiltias Kerja Aktual dan

Usulan ... VI-14

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Operator PT. Mewah Indah Jaya ... I-3

2.1. Struktur Organisasi PT. Mewah Indah Jaya ... II-2

3.1. Langkah-langkah MEAD ... III-5

3.2. Standard Nordic Questionnaire ... III-12 3.3. House of Quality ... III-15 4.1. Kerangka Berpikir Penelitian... IV-2

4.2. Langkah-langkah Proses Penelitian ... IV-5

4.3. Blok Diagram Pengolahan Data ... IV-6

5.1. Identifikasi Warna Keluhan Musculoskeletal ... V-4 5.2. Hubungan Antar Karakteristik Kursi Kerja ... V-30 5.3. Matriks Antara CR dengan Karakteristik Teknis Produk

Kursi Kerja ... V-31

5.4. Penentuan Tingkat Kesulitan, Derajat Kepentingan dan

Perkiraan Biaya ... V-36

5.5. QFD Kursi Kerja... V-37

5.6. Proses Kerja Operator Inspeksi ... V-40 5.7. Matriks Variansi Kursi Kerja ... V-42

5.8. Alternatif Perbaikan... V-44

6.1. Rancangan Usulan Kursi Kerja Operator Inspeksi Mesin

Kecil PT. Mewah Indah Jaya ... VI-3

6.2. Rancangan Usulan Meja Kerja Operator Inspeksi Mesin

Besar PT. Mewah Indah Jaya... VI-3

6.3. Proyeksi Dimensi Rancangan Usulan Kursi Kerja Operator

Inspeksi Mesin Kecil PT. Mewah Indah Jaya... VI-4

6.4. Proyeksi Dimensi Rancangan Usulan Meja Kerja Operator

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

6.6. Rancangan Usulan Meja Kerja Operator Inspeksi Mesin

Besar PT. Mewah Indah Jaya... VI-6

6.7. Proyeksi Dimensi Rancangan Usulan Kursi Kerja Operator

Inspeksi Mesin Kecil PT. Mewah Indah Jaya... VI-6

6.8. Proyeksi Dimensi Rancangan Usulan Meja Kerja Operator

Inspeksi Mesin Kecil PT. Mewah Indah Jaya... VI-7

6.9. Simulasi Perbaikan Metode Kerja Mesin Kecil... VI-11

6.10. Simulasi Perbaikan Metode Kerja Mesin Besar ... VI-11

6.11. Produktivitas Operator Inspeksi Mesin Kecil ... VI-13

6.12. Produktivitas Operator Inspeksi Mesin Besar ... VI-13

DAFTAR LAMPIRAN

LAMPIRAN

1. Uraian Tugas dan Tanggung Jawab Setiap Bagian pada Struktur

Organisasi di PT. Mewah Indah Jaya

2. Dimensi Tubuh Pengukuran Data Antropometri

3. Peta Kontrol Dimensi Antropometri

4. Kuesioner Semi Terbuka

5. Kuesioner Tertutup

6. Kuesioner Penilaian

7. Kuesioner Wawancara Karakteristik Teknik

8. Kuesioner Wawancara Hubungan Karakteristik Teknik

9. Form Tugas Akhir

10. Surat Penjajakan

11. Surat Balasan Perusahaan

12. Surat Keputusan Tugas Akhir

ABSTRAK

Macroergonomic Analysis and Design (MEAD) merupakan suatu metode yang berkaitan dengan mendesain, menganalisis, dan mengevaluasi sistem kerja dalam organisasi sehingga menjadi

efektif dan efisien. Metodologi MEAD dapat memandu

pengumpulan data dan analisis untuk menentukan resiko dan faktor-faktor penyebab permasalahan yang mengarah ke percobaan dengan strategi desain dan intervensi yang baru. Pengamatan dilakukan di PT. XYZ pada bagian inspeksi produk. Operator duduk dengan posisi membungkuk yang disebabkan oleh kursi kerja dan wadah peletekan produk yang rendah. Setelah disebar SNQ maka diperoleh keluhan pada bagian punggung, pinggang dan leher pada operator. Atas dasar tersebut maka dirancang kursi kerja untuk mengurangi keluhan yang ada. Perancangan dilakukan dengan metode

Macroergonomic Analysis and Design (MEAD). Variabel dalam perancangan kursi kerja diperoleh dengan menggunakan Quality Function Deployment (QFD) serta gabungan pendapat dari atasan perusahaan dan dimensi kursi kerja diperoleh dari pengukuran antropometri yang dihubungkan dengan mesin kerja yang ada di lantai produksi. Perancangan kursi kerja dan meja kerja akan dibuat dua sesuai dengan mesin kerja yang ada di lantai produksi yaitu mesin besar dan mesin kecil.

Kata Kunci: Macroergonomic Analysis and Design (MEAD),

ABSTRAK

Macroergonomic Analysis and Design (MEAD) merupakan suatu metode yang berkaitan dengan mendesain, menganalisis, dan mengevaluasi sistem kerja dalam organisasi sehingga menjadi

efektif dan efisien. Metodologi MEAD dapat memandu

pengumpulan data dan analisis untuk menentukan resiko dan faktor-faktor penyebab permasalahan yang mengarah ke percobaan dengan strategi desain dan intervensi yang baru. Pengamatan dilakukan di PT. XYZ pada bagian inspeksi produk. Operator duduk dengan posisi membungkuk yang disebabkan oleh kursi kerja dan wadah peletekan produk yang rendah. Setelah disebar SNQ maka diperoleh keluhan pada bagian punggung, pinggang dan leher pada operator. Atas dasar tersebut maka dirancang kursi kerja untuk mengurangi keluhan yang ada. Perancangan dilakukan dengan metode

Macroergonomic Analysis and Design (MEAD). Variabel dalam perancangan kursi kerja diperoleh dengan menggunakan Quality Function Deployment (QFD) serta gabungan pendapat dari atasan perusahaan dan dimensi kursi kerja diperoleh dari pengukuran antropometri yang dihubungkan dengan mesin kerja yang ada di lantai produksi. Perancangan kursi kerja dan meja kerja akan dibuat dua sesuai dengan mesin kerja yang ada di lantai produksi yaitu mesin besar dan mesin kecil.

Kata Kunci: Macroergonomic Analysis and Design (MEAD),

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sistem kerja yang baik merupakan salah satu faktor terpenting dalam

kemajuan perusahaan, dan merupakan kunci utama keberhasilan dalam rangka

meningkatkan produktivitas, efisiensi perusahaan, serta dapat mengurangi risiko

cidera. Pada mulanya rancangan sistem kerja berawal dari sebuah analisis dalam

skala mikro. Seiring dengan perkembangan teknologi serta terjadinya persaingan

global di segala aspek, penilaian ergonomi yang bersifat mikro sulit dijalankan

bahkan banyak terjadi kegagalan dalam penyelesaian masalah pada lingkungan

yang kompleks sehingga diperlukan pendekatan holistik (Purnomo, 2012).

Perbaikan sistem kerja yang bersifat makro meliputi perbaikan lingkungan kerja,

organisasi kerja perusahaan, alat kerja dan postur kerja. Hendrick dan Kleiner

(2001) berpendapat bahwa dalam ergonomi makro kajian yang dibahas meliputi

struktur organisasi, interaksi antara orang-orang yang ada dalam organisasi dan

aspek motivasi dari pekerja. Menurut Widodo et al. (2012), sebuah sistem kerja

harus dapat menjamin keamanan, kesehatan dan keselamatan kerja, serta mampu

memenuhi kebutuhan hidup mendasar. Sistem kerja tidak ergonomis akan

menyebabkan penurunan produktivitas dan peningkatan kelelahan kerja.

Kelelahan kerja dapat terjadi apabila otot menerima beban statis secara berulang

sendi, ligamen dan tendon yang dikenal dengan Musculoskeletal disorsders

(MSDs) atau cedera pada sistem musculoskeletal (Tumanggor, et al., 2013).

PT. Mewah Indah Jaya merupakan sebuah perusahaan swasta yang

bergerak di bidang industri pembuatan produk berbahan plastik seperti jeriken,

toples plastik ataupun celengan plastik. Perusahaan ini beralamat di Jalan Binjai

Km. 14, Gang Kenduri Kecamatan Deli Serdang. Perusahaan memiliki beberapa

operator yang bekerja di bagian produksi. Operator bertugas untuk menginspeksi

langsung hasil produk yang dihasilkan oleh mesin injection moulding di lantai

produksi. Mesin produksi dibagi menjadi dua tipe yaitu mesin tipe besar dan tipe

kecil. Mesin produksi tipe besar untuk membuat produk dengan ukuran yang

besar seperti ember dan jeriken. Mesin produksi tipe kecil membuat produk

dengan ukuran kecil seperti toples dan celengan plastik.

Permasalahan terlihat pada posisi duduk operator ketika menginspeksi

produk-produk yang dihasilkan mesin injection moulding. Operator duduk dengan

postur kerja yang dapat melelahkan operator. Menurut Grandjean, posisi duduk

rendah dengan tanpa sandaran dapat memberikan pengaruh ke tulang belakang

lebih besar daripada posisi berdiri tegak. Hal ini dapat memberikan pengaruh ke

tulang lumbran 3 dan lumbran 4 yang dapat mengakibatkan terjadinya kifosis

ataupun lordosis terhadap tulang belakang operator dalam jangka panjang1.

Gambar 1.1. Operator PT. Mewah Indah Jaya

Untuk melihat seberapa besar keluhan operator dilakukan wawancara

tentang fasilitas kursi kerja yang ada di lantai produksi. Dari hasil wawancara, 13

dari 15 operator mengeluh sakit punggung yang disebabkan kursi kerja yang ada.

Dari hasil wawancara terdapat permasalahan dari keluhan operator adalah fasilitas

kerja tidak memadai, pekerjaan statis terlalu lama, dan kedudukan mesin terlalu

tinggi/rendah.

Untuk menentukan seberapa besar pengaruh permasalahan terhadap

produksi dan 1 kepala bidang produksi. Hasil penilaian dapat dilihat pada Tabel

1.1.

Tabel 1.1. Penilaian Permasalahan Keluhan Operator

No Akar Permasalahan Responden

1

Responden

2

Responden

3

Rata-rata

1 Fasilitas kerja tidak

memadai

60% 65% 60% 61,67%

2 Pekerjaan statis

terlalu lama

25% 25% 30% 26,67%

3 Kedudukan mesin

terlalu tinggi/rendah

15% 10% 10% 11,66%

Dari hasil penilaian tersebut, diperoleh fasilitas kerja tidak memadai

menjadi akar permasalahan utama dengan nilai lebih dari 50%. Pekerjaan statis

yang terlalu lama juga menyebabkan sakit tulang belakang pada operator. Selain

itu PT. Mewah Indah Jaya juga memiliki misi yaitu meningkatkan kesejahteraan

dan kenyamanan kerja terhadap semua personel yang ada di PT. Mewah Indah

Jaya. Dengan menggabungkan misi di PT. Mewah Indah Jaya dengan keluhan

yang dialami operator maka diusulkan suatu peracangan fasilitas kerja dengan

metode Macroergonomic Analysis and Design (MEAD) sedangkan untuk

memperbaiki pekerjaan statis yang terlalu lama akan diusulkan metode kerja

usulan terhadap operator.

Macroergonomic Analysis and Design (MEAD) merupakan suatu metode

memandu pengumpulan data dan analisis untuk menentukan resiko dan

faktor-faktor penyebab permasalahan yang mengarah ke percobaan dengan strategi

desain dan intervensi yang baru. Studi mengenai MEAD telah dilakukan pada

UKM Tahu oleh Teguh Aprianto dan Hari Purnomo yang membahas tentang hasil

variansi dari MEAD untuk mendesain alat pencetakan dan pengepres tahu.

Variansi tersebut digunakan sebagai dasar perbaikan alat yang mengacu pada

dimensi tubuh untuk mendapatkan alat yang ergonomis, kemudahan dalam

penggunaan alat serta keamanan dalam penggunaannya2.

Studi menggunakan metode MEAD di PT. Mewah Indah Jaya diharapkan

dapat mengevaluasi dan memberikan masukan bagi perusahaan dalam

perancangan fasilitas yang dapat digunakan untuk meningkatkan kenyamanan dan

produktivitas operator.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka rumusan

permasalahan adalah ketidaknyamanan operator terhadap fasilitas kerja yang

menyebabkan operator bekerja dengan posisi membungkuk di PT. Mewah Indah

Jaya dan dikeluhkan oleh sebagian besar operator sehingga perlu dirancang

fasilitas kerja dan metode kerja agar dapat meningkatkan kenyamanan dan

produktivitas operator.

2

1.3. Tujuan dan Manfaat

Tujuan yang ingin dicapai dalam penelitian tugas akhir ini adalah

mendapat rancangan fasilitas kerja untuk mengurangi keluhan operator mesin

injection moulding dengan menggunakan metode Macroergonomic Analysis and

Design serta mendapatkan rancangan metode kerja yang baik yang untuk

meningkatkan produktivitas operator di lantai produksi PT. Mewah Indah Jaya.

Manfaat dalam melakukan penelitian ini adalah sebagai berikut:

1. Dapat memperoleh kesempatan untuk menerapkan ilmu pengetahuan yang

telah diperoleh dalam perkuliahan, menambah pengetahuan dan memperoleh

pengalaman dalam bidang ergonomi dengan cara melihat serta

membandingkan ilmu yang diperoleh di perkuliahan dengan keadaan di

lapangan.

2. Laporan penelitian ini dapat berguna dan bermanfaat bagi evaluasi kerja

perusahaan, sehingga dapat mempertahankan hal-hal yang baik dan

memperbaiki kekurangan yang ada selama ini.

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan pada operator yang bekerja di bagian produksi.

2. Kuesioner yang disebarkan untuk melihat keluhan operator adalah Standard

3. Penentuan variabel matriks variansi dilakukan dengan menyebar kuesioner

semi terbuka.

4. Pengolahan matriks variansi dilakukan dengan menggunakan metode Quality

Function Deployment (QFD).

5. Pengukuran produktivitas operator diperoleh dengan menghitung jumlah

produk yang diinspeksi per jam.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Operator pada bagian produksi bekerja secara normal

2. Proses produksi berjalan normal selama penelitian

3. Tidak terjadi perubahan kebijakan manajemen selama penelitian

1.5. Sistematika Penulisan Laporan

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat

penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika

penulisan laporan penelitian.

Bab II Gambaran Umum Perusahaan, berisi ruang lingkup perusahaan,

lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja, jam

kerja karyawan, dan sistem pengupahan PT. Mewah Indah Jaya.

Bab III Landasan Teori, berisi teori tentang metode Macroergonomic

Analysis and Design (MEAD), kuesioner, teknik sampling, uji validitas dan reliabilitas data, ergonomi, kuesioner SNQ, Quality Function Deployment (QFD),

Bab IV Metodologi Penelitian, menguraikan tahap-tahap dalam penelitian

yaitu tempat dan waktu penelitian, jenis penelitian, objek penelitian, variabel

penelitian, kerangka konseptual penelitian, definisi operasional, instrumen

penelitian, metode pengumpulan data, pengolahan data, dan analisis pemecahan

masalah.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data

spesifikasi responden, pengumpulan data SNQ, penyebaran kuesioner terbuka,

penyebaran kuesioner tertutup, kuesioner penilaian, pengumpulan data

antropomoteri yang kemudian dilakukan pengolahan data yaitu uji validitas dan

reliabilitas kuesioner, membangun Quality Function Deployment (QFD),

Macroergonomic Analysis and Design, mendefinisikan subsistem organisasi,

mendefinisikan tipe alat kerja dan menetapkan tingkat kerja yang diinginkan,

mendefinisikan proses kerja dan analisa kerja, mendefinisikan variansi aktual dan

harapan, membuat matriks variansi, menganalisa peran personel, mengalokasikan

fungsi dan penggabungan desain, menganalisis persepsi dan tanggung jawab

stakeholder, mendesain ulang dan menggabungkan subsistem, dan pengolahan

data antropometri.

Bab VI, Analisis Pemecahan Masalah, berisi tentang analisis kondisi awal

dan analisis kondisi usulan. Analisis kondisi usulan meliputi perbaikan fasilitas

kerja, usulan metode kerja serta perhitungan produktivitas operator.

Bab VII, Kesimpulan dan Saran, berisi tentang kesimpulan yang diperoleh

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

P.T. Mewah Indah Jaya merupakan salah satu perusahaan manufaktur

yang bergerak di bidang pengolahan alat-alat rumah tangga. Perusahaan ini

didirikan oleh Bapak Susanto dan Bapak Effendi pada tahun 1980 dan berlokasi di

daerah Sunggal. Pada tahun 1983 P.T. Mewah Indah Jaya pindah ke Jalan

Medan-Binjai KM 14 Gang Kenduri No 86, Deli Serdang, Sumatera Utara.

P.T. Mewah Indah Jaya merupakan usaha keluarga yang turun-temurun.

Saat ini, P.T. Mewah Indah Jaya dipimpin oleh anak dari Bapak Effendi yaitu

Thomas Effendi.

2.2. Ruang Lingkup Bidang Usaha

PT. Mewah Indah Jaya memproduksi barang kebutuhan rumah tangga

berbahan plastik. Produk yang dihasilkan dari PT. Mewah Indah Jaya bervariasi

dari produk ember, piring, keranjang, kursi, celengan, mangkok dan lainnya.

Produk-produk yang dihasilkan PT. Mewah Indah Jaya dipasarkan di

wilayah Sumatera antara lain Medan, Binjai, Pematang Siantar, Rantau Prapat,

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

PT. Mewah Indah Jaya menggunakan struktur organisasi fungsional

dimana wewenang dan kebijakan dari pimpinan tertinggi dilimpahkan kepada

kepala bagian yang mempunyai jabatan fungsional untuk dikerjakan kepada

pelaksana yang mempunyai keahlian khusus. Pembagian atau pemisahan tugas

dilaksanakan berdasarkan fungsi-fungsi yang ada pada perusahaan, yaitu bagian

produksi, gudang, keuangan, administrasi, dan petugas keamanan. Struktur

organisasi PT. Mewah Indah Jaya dapat dilihat pada Gambar 2.1.

Direktur Kabid. Produksi Kabid. Gudang Kabid. Keuangan Kabid. Administrasi Petugas Keamanan Supervisor Injection Supervisor Pelat Supervisor Boker Operator Bagian Injection Operator Bagian Pelat Operator Bagian Boker Karyawan Gudang Karyawan Penjualan Karyawan Pemasaran Keterangan: Lini Fungsional

Gambar 2.1. Struktur Organisasi PT. Mewah Indah Jaya

2.3.2. Uraian Tugas dan Tanggung Jawab

2.3.3. Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Mewah Indah Jaya terdiri dari tenaga kerja tetap

dan tenaga kerja outsourcing. Tenaga kerja tetap meliputi kepala bidang, staf dan

supervisor. Tenaga kerja outsourcing yaitu operator yang bekerja di lantai

produksi. Perusahaan tidak secara langsung mengadakan kontrak kerja kepada

tenaga kerja outsourcing melainkan kepada pihak yang menjadi perusahaan

[image:30.595.141.487.359.677.2]penyalurnya. Alokasi tenaga kerja di PT. Mewah Indah Jaya dapat dilihat pada

Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja PT. Mewah Indah Jaya

No Jabatan Jumlah (Orang)

1 Direktur 1

2 Kepala Bidang Produksi 2

3 Kepala Bidang Gudang 2

4 Kepala Bidang Keuangan 2

5 Kepala Bidang Administrasi 1

6 Petugas Keamanan 3

7 Supervisor Bagian Injection 2

8 Supervisor Bagian Pelat 1

9 Supervisor Bagian Daur Ulang 1

10 Karyawan Gudang 10

11 Karyawan Penjualan 5

12 Karyawan Pemasaran 10

13 Operator 25

Total 65

Pembagian jam kerja tenaga kerja pada PT. Mewah Indah Jaya adalah

1. Operator bagian pelat

Jadwal kerja operator bagian pelat terdiri dari satu shift kerja yang dapat

dilihat pada Tabel 2.2.

Tabel 2.2. Jadwal Kerja Karyawan Bagian Pelat

Hari Kerja Jam Kerja (WIB) Jam Istirahat (WIB)

Senin-Sabtu 08.00-16.00 12.00-13.00

2. Supervisor injection, operator injection, dan petugas keamanan

Jadwal kerja bagian injection dan petugas keamanan terdiri dari tiga shift kerja

yang dapat dilihat pada Tabel 2.3.

Tabel 2.3. Jadwal Kerja Karyawan Bagian Injection dan Petugas Keamanan

Hari Kerja Shift Jam Kerja (WIB) Jam Istirahat

(WIB)

Senin-Sabtu

1 07.00-15.00 12.00-13.00

2 15.00-23.00 18.00-19.00

3 23.00-07.00 03.00-04.00

3. Karyawan non produksi.

Jadwal kerja untuk karyawan non produksi dapat dilihat pada Tabel 2.4.

Tabel 2.4. Jadwal Kerja Karyawan Non Produksi

Hari Kerja Jam Kerja (WIB) Jam Istirahat

(WIB)

Senin-Jumat 08.00-12.00 12.00-13.00

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya.

Sistem pengupahan di PT. Mewah Indah Jaya didasarkan pada kategori

tenaga kerja. Upah tenaga kerja outsourcing diberikan setiap dua minggu sekali.

Besarnya upah ditentukan berdasarkan jumlah hari kerja. Upah tenga kerja tetap

diberikan secara bulanan sesuai dengan tingkat jabatan. Selain upah pokok yang

diberikan kepada karyawan, perusahaan juga memberikan tunjangan dan fasilitas

antara lain:

1. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang bekerja melebihi jam kerja

normal. Lembur biasanya dilakukan untuk mengganti operator yang tidak

dapat hadir pada salah satu shift kerja dan ketika perusahaan sedang

memerlukan tenaga kerja untuk mengejar jumlah produk yang harus

diselesaikan.

2. Tunjangan Hari Raya (THR)

THR diberikan pada tenaga kerja pada hari besar keagamaan.

3. Cuti

Cuti diberikan oleh perusahaan kepada tenaga kerjanya sebanyak 12 hari

setiap tahunnya. Perusahaan juga memberikan cuti melahirkan selama 3 bulan

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan tambahan, dan

bahan penolong.

1. Bahan Baku

Bahan baku yang digunakan untuk produksi plastik yaitu bijih plastik. Bahan

baku bijih plastik dipasok dari PT. Chandra Petrochemical Tbk, PT. Bintang

Terang, dan PT. Sempurna. Bahan baku yang digunakan bermacam-macam

yaitu polyethylene, polypropylene dengan variasi warna, dan cacahan dari

produk plastik bekas yang akan didaur ulang kembali.

2. Bahan tambahan

Bahan tambahan yang digunakan antara lain:

a. Zat pewarna untuk mewarnai bahan baku

b. Label, berupa merek produk.

c. Plastik dan kardus untuk proses pengemasan.

3. Bahan Penolong

Bahan penolong yang digunakan PT. Mewah Indah Jaya dalam proses

produksinya yaitu air. Air ini digunakan dalam proses pencucian cacahan

plastik.

2.4.2. Uraian Proses Produksi

dan bahan baku yang berasal dari produk plastik yang cacat. Daur ulang

memerlukan beberapa proses pengolahan terlebih dahulu sebelum menjadi bahan

baku siap pakai, yaitu:

1. Pencacahan

Pada tahap ini bahan baku daur ulang dicacah menjadi berukuran lebih kecil

lagi untuk memudahkan dalam proses pemanasan di dalam mesin injection

moulding. Proses ini dilakukan dengan mesin crusher di bagian daur ulang.

2. Pencucian dan penyaringan

Pada tahap ini cacahan bahan baku dimasukkan ke dalam bak pencucian

dengan proses pencucian sebanyak empat tahap. Proses pencucican ini

dilakukan secara manual oleh operator di bagian daur ulang. Proses ini

bertujuan untuk memisahkan kotoran yang menempel pada bahan. Bahan baku

yang bersih akan terapung di air, sedangkan kotoran yang sebelumnya

menempel pada bahan baku akan mengendap di bawah air. Bahan baku yang

terapung disaring secara manual menggunakan saringan.

3. Penjemuran

Hasil penyaringan bahan baku merupakan bahan baku yang masih dalam

keadaan basah. Bahan baku yang dimasukkan ke dalam mesin harus dalam

keadaan kering sehingga perlu dilakukan proses pengeringan dengan

penjemuran dibawah sinar matahari.

Bahan hasil daur ulang yang siap pakai dan bahan baru selanjutnya diproses

1. Pencampuran warna

Tahap pencampuran warna dimulai dengan memasukkan bahan baku dan zat

pewarna ke dalam mesin mixer warna. Hasil dari proses ini adalah bahan baku

yang sesuai dengan warna produk yang akan diproduksi. Proses pencampuran

warna ini dilakukan apabila warna bahan baku tidak sesuai dengan warna

produk yang akan diproduksi.

2. Pencetakan

Tahap ini dilakukan pada mesin injection molding dan mesin blow molding.

Bahan baku dimasukkan ke dalam mesin melalui hopper. Pada mesin terjadi

proses pemanasan untuk mengubah wujud bahan baku dari cacahan/butiran

padat menjadi cairan. Bahan baku yang telah mencair kemudian diinjeksikan

ke cetakan dan dihasilkan produk dengan bentuk yang sesuai dengan cetakan.

Cetakan produk dapat diganti atau diubah sesuai dengan bentuk produk yang

akan diproduksi.

3. Inspeksi

Inspeksi dilakukan dengan melihat dan meratakan pinggiran hasil produk

injection moulding yang tidak rata dengan menggunakan pisau.

4. Perakitan

Tahap ini merupakan tahapan untuk sebagian produk yang memerlukan proses

perakitan seperti ember.

5. Pengemasan

BAB III

LANDASAN TEORI

3.1. Ergonomi

Ergonomi atau ergonomics sebenarnya berasal dari kata Yunani yaitu Ergo

yang berarti kerja dan Nomos yang berarti hukum. Dengan demikian ergonomi

dimaksudkan sebagai disiplin keilmuan yang mempelajari manusia dalam

kaitannya dengan pekerjaannya.3 Istilah ergonomi lebih dikenal sebagai Human

Factors Engineering atau Human Engineering. Disiplin ergonomi secara khusus

akan mempelajari keterbatasan dari kemampuan manusia dalam berinteraksi

dengan teknologi dan produk-produk buatan, batas kemampuan baik jangka

pendek maupun jangka panjang pada saat berhadapan dengan keadaan lingkungan

sistem kerjanya yang berupa perangkat keras (hardware) dan perangkat lunak

(software). Dengan demikian terlihat jelas bahwa ergonomi adalah suatu keilmuan

yang multidisiplin karena akan mempelajari pengetahuan-pengetahuan dari ilmu

kehayatan (kedokteran dan biologi), ilmu kejiwaan (psikologi) dan

kemasyarakatan (sosiologi). Pada prinsipnya disiplin ergonomi akan mempelajari

akibat-akibat (dampak) dari jasmani, kejiwaan dan sosial dari teknologi dan

produk-produknya, maka pengetahuan yang dipelajari akan berkaitan dengan

teknologi seperti Biomekanika, Antropometri Teknik, Teknologi Produksi,

Lingkungan Fisik (temperatur, pencahayaan, dsb) dan lain-lain.

3

Maksud dan tujuan dari disiplin ergonomi adalah mendapatkan suatu

pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia

dengan teknologi dan produk-produknya, sehingga dimungkinkan adanya suatu

rancangan sistem manusia-mesin (teknologi) yang optimal. Dengan demikian

disiplin ergonomi melihat permasalahan interaksi tersebut sebagai suatu sistem

dengan pemecahan-pemecahan masalahnya melalui proses pendekatan sistem

pula.

3.2. Metode Ergonomi Makro (Macroergonomic Methods)

Makro ergonomi adalah suatu cabang ilmu yang pertama kali

diperkenalkan oleh Hal W. Hendrick pada tahun 1980. Cabang ergonomi ini

muncul diakibatkan oleh perkembangan teknologi yang begitu pesat, melebihi

kecepatan perkembangan organisasi, selain itu juga disebabkan terdapatnya

kelemahan dalam mikro ergonomi.

Makro ergonomi juga meneliti tentang pekerjaan, namun makro ergonomi

memeriksa pekerjaan dan sistem kerja secara lebih luas. Beberapa hal yang

dibahas dalam makro ergonomi adalah struktur organisasi, interaksi antara

orang-orang yang ada dalam organisasi dan aspek motivasi dari pekerja. Dengan kata

lain, ergonomi hanya melihat dari tingkat pekerjaan, namun makro ergonomi

Hendrick mendeskripsikan ergonomi dalam sebuah seri dari tiga generasi:

a. Generasi pertama

Ergonomi berkaitan dengan kemampuan fisik, fisiologis, lingkungan, dan

karakteristik perseptual dalam merancang dan mengaplikasikan sistem antar

manusia dan mesin. Hal ini meliputi control, display, penyusunan ruang kerja

dan lingkungan kerja.

b. Generasi kedua

Generasi ini ditandai ketika beralihnya perhatian para ahli dengan

berkembangnya sistem komputer. Disini para ahli ergonomi menekankan

penelitian pada bagaimana manusia menerima, mempersepsikan, mengolah,

dan menyimpulkan data dan informasi. Hendrick menjelaskan bahwa generasi

kedua meningkatkan penekanan pada pengembangan dan aplikasi penggunaan

sistem antar teknologi dan pengguna.

c. Generasi ketiga

Generasi ini ditandai dengan masuknya unsur eksternal yaitu organisasi dan

sistem sosioteknik ke dalam ergonomi. Generasi ini menekankan perhatian

pada aspek penerapan pengetahan tentang individu dan organisasi pada

perancangan, implementasi dan penggunaan teknologi baru. Atau dengan kata

lain, generasi ketiga fokus pada mikro ergonomi, atau keseluruhan organisasi

sistem kerja dan berkonsentrasi pada pengembangan dan aplikasi dari

teknologi dihubungkan dengan organisasi.

4

Makro ergonomi dapat dimulai pada tingkat organisasi dari atas ke bawah.

Ergonomi dan makro ergonomi tidak bertentangan, dalam kenyataanya keduanya

saling melengkapi satu sama lain. Perbandingan antara kedua konsep ini dapat

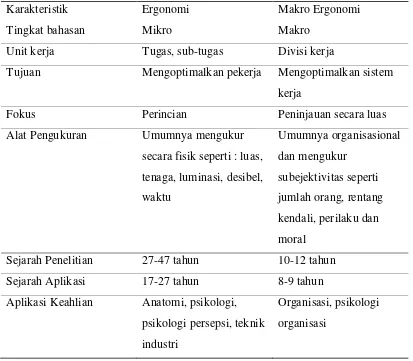

[image:39.595.107.520.250.611.2]dilihat pada Tabel 3.1.

Tabel 3.1. Perbandingan antara Mikro Ergonomi dengan Makro Ergonomi

Karakteristik Ergonomi Makro Ergonomi

Tingkat bahasan Mikro Makro

Unit kerja Tugas, sub-tugas Divisi kerja

Tujuan Mengoptimalkan pekerja Mengoptimalkan sistem

kerja

Fokus Perincian Peninjauan secara luas

Alat Pengukuran Umumnya mengukur

secara fisik seperti : luas,

tenaga, luminasi, desibel,

waktu

Umumnya organisasional

dan mengukur

subejektivitas seperti

jumlah orang, rentang

kendali, perilaku dan

moral

Sejarah Penelitian 27-47 tahun 10-12 tahun

Sejarah Aplikasi 17-27 tahun 8-9 tahun

Aplikasi Keahlian Anatomi, psikologi,

psikologi persepsi, teknik

industri

Organisasi, psikologi

organisasi

3.3. Macroergonomic Analysis And Design (MEAD)

MEAD merupakan suatu metode yang berkaitan dengan mendesain,

efektif dan efisien5.Tahapan pada Macroergonomic Analysis and Design dapat

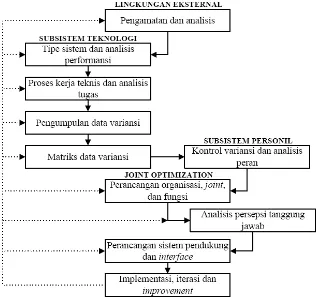

[image:40.595.155.472.172.469.2]dilihat pada Gambar 3.1.

Gambar 3.1. Langkah-langkah MEAD

a. Pengamatan dan Analisis Lingkungan

Pada tahap ini, hal yang dilakukan adalah pengamatan pada sistem

keseluruhan, subsistem lingkungan, dan organisasi dari sistem tersebut. Untuk

menilai varian antara yang telah ditetapkan dan yang dipraktikan, diperlukan

identifikasi misi, visi, prinsip, dan kriteria target yang ditetapkan dalam sistem

tersebut.

5

Dalam mengamati sistem secara keseluruhan hal yang perlu dilakukan adalah

mengidentifikasikan tempat kerja dimana sistem berjalan dan prosesnya

termasuk batasan yang ada. Detail dari misi sistem ini dapat berupa input,

output, proses, supplier, customer, intenal control, dan mekanisme feedback.

Selain itu batasan yang dimaksud dapat berupa batasan throughput, territorial,

sosial, dan waktu. Dalam pengamatan lingkungan, organisasi dan major

stakeholder diperlukan identifikasi dan evaluasi ekspetasi organisasi, entitas

diluar batasan (external environmet), dan konflik yang ada.

b. Tipe Sistem dan Analisis Performansi

Performa dari sistem yang diamati di tahap sebelumnya dievaluasi pada tahap

ini. Key performance criteria yang berkaitan dengan tujuan organisasi dan

posisi teknikal diperinci pada tahap ini. Untuk mengukur performa dari sistem

yang berjalan, diperlukan data specific standarized performance criteria

untuk menentukan jenis pengukuran proses kerja.

Performa organisasi dapat diukur dan dinilai dengan menggunakan seven

performance criteria atau pengelompokan ukuran, yang terdiri dari efisiensi,

efektivitas, produktivitas, kualitas, quality of work life, inovasi dan profabilitas

atau budgetabilitas (Sink and Tuttle, 1989). Kriteria efisiensi berfokus pada

input atau utilisasi sumber daya. Efektivitas berfokus untuk melihat apakah

hal dilakukan sesuai tujuan. Produktivitas didefiniskan melalui output/input.

Inovasi berpacu pada perubahan kreatif pada proses atau produk sehingga

untuk profit, Sink and Tuttle (1989) memperkenalkan budgetabilitas atau

pengeluaran relatif pada budget untuk menggantikan kriteria profitabilitas.

c. Menentukan proses kerja teknis dan analisis tugas

Unit operasi adalah kelompok langkah-langkah yang membentuk suatu kerja

dan mengikat langkah lainnya dengan batasan teritorial, teknologi, dan

temporal. Unit operasi sering diidentifikasi dari perbedaan subproduk dan

biasanya membutuhkan tiga sampai lima belas pekerja. Selain itu, unit operasi

bisa diidentifikasi berdasarkan pembagian proses (Hendrick and Kleiner,

2002). Untuk tiap unit operasi atau departemen, dilakukan identifikasi

terhadap tujuan, input, transformasi, dan output. Aliran kerja dari proses

transformasi (mengkonversikan input menjadi output) dibuat dengan bentuk

flow chart, termasuk aliran material, workstation, dan batasan fisik atau

imajiner. Pada sistem linear, output dari satu langkah merupakan input dari

langkah selanjutnya. Pada sistem nonlinear, langkah-langkah dilakukan secara

paralael atau berulang-berulang. Dengan begitu, unit operasi akan

teridentifikasi. Selain itu, diidentifikasi pula fungsi dan subfungsi (contoh:

tugas) dari sistem tersebut.

d. Pengumpulan Data Varians

Pada tahap ini dianalisis data yang sudah diperoleh pada langkah-langkah

sebelumnya untuk mengidentifikasi kelemahan, penyimpangan ataupun

permasalahan lain yang dapat menyebabkan penurunan kinerja sistem kerja

ataupun mengidentifikasi hal-hal yang menyebabkan adanya gap antara

e. Membuat matriks variansi

Key variance adalah varian-varian yang secara signifikan mempengaruhi

kriteria performa dan saling berinteraksi dengan varian lainnya, sehingga

menghasilkan compound effect. Tujuan dari tahap ini adalah untuk

menampilkan interrelasi diantara varian-varian pada proses kerja sehingga

dapat ditentukan varian mana yang mempengaruhi varian lainnya.

Pada variance matrix, setiap kolom mewakili setiap varian. Sehingga setiap

sel mewakili hubungan dari dua varian. Sel yang kosong mengartikan bahawa

tidak ada hubungan antara kedua varian tersebut.

Varian dipertimbangkan sebagai “key” jika varian tersebut secara signifikan

mempengaruhi kuantitas produksi, kualitas produksi, biaya operasi (alat,

material mentah, overtime, dan lain-lain), biaya sosial (ketidakpuasan,

keamanan, dan lain-lain), atau bila varian tersebut memiliki hubungan dengan

varian lain (matriks).

f. Kontrol varians dan analisis peran

Tujuan dari tahap ini adalah untuk menemukan bagaimana varian yang ada

dapat dikendalikan dan apakah personel yang bertanggung jawab terhadap

pengendalian varian ini membutuhkan dukungan. Konten pada key variance

control table ini terdiri dari: unit operasi dimana varian akan dikendalikan dan

dikoreksi; siapa yang bertanggung jawab; aktivitas kendali apa yang sedang

dilakukan; interfaces, alat, atau teknologi apa yang dibutuhkan untuk

“Role” dari pekerja merupakan perilaku aktual dari seorang pekerja dalam

menjalankan suatu jabatan atau pekerjaan dalam hubungannya dengan orang

lain.

Pada role network, tanggung jawab sebuah peran dalam mengendalikan varian

diidentifikasi. Dengan mengidentifikasi suatu peran utama dalam sebuah

lingkungan, peran lainnya akan dapat diidentifikasi dan ditempatkan pada

suatu diagram yang berhubungan dengan peran utama. Panjang garis

penghubung pada diagram dapat bervariasi bergantung pada frekuensi dan

kepentingan dari hubungan atau interaksi antar peran, dimana garis yang lebih

pendek mewakili interaksi yang lebih dekat. Panah satu arah mengindikasi

komunikasi satu arah, sedangkan panah dengan dua arah mengindikasi

interaksi dua arah. Role network dibuat untuk mengidentifikasi tujuan dari

mengendalikan varians, adaptasi pada fluktuasi jangka pendek,

pengintegrasian aktivitas untuk mengatur konflik internal dan mendukung

interaksi yang mulus diantara pekerja dan tugas; pengembangan jangka

panjang pada pekerja dalam pengetahuan, keahlian dan motivasi.

g. Perancangan organisasi, joint dan fungsi

Dalam mengalokasikan fungsi dan tugas pada manusia dan mesin atau

komputer dapat dimulai dengan mengulas data pengamatan lingkungan untuk

memeriksa kendala pada lingkungan (Clegg et al, 1989). Dalam

mengembangkan kebutuhan dapat menggunakan empat kategori kriteria:

informal, performa); dan karakteristik fungsi (kritikal, tidak dapat diprediksi,

psikologis).

Pada perubahan teknikal, desain dengan mengutamakan manusia dibutuhkan

dalam membantu operator untuk mencegah atau mengontrol key variances,

berupa interface, sistem informasi, job aids, process control tools, teknologi

yang lebih fleksibel, perancangan ulang stasiun kerja dan sistem penanganan,

atau mekanisme terintegrasi. Selanjutnya dilakukan penentuan pengetahuan

atau keahlian yang dibutuhkan pada key variances dan isu yang nyata. Setelah

membuat key variance control table pada tahap sebelumnya, selanjutnya

perubahan sistem personel direkomendasikan untuk mencegah atau

mengendalikan key variances. Hal ini berujung pada penentuan pengetahuan

atau keahlian khusus yang didapatkan melalui pelatihan teknikal, formal

courses,workshop, atau pembelajaran jarak jauh.

h. Analisis persepsi dan tanggung jawab

Varians dapat diatur melalui pelatihan dan seleksi serta technological support.

Terdapat dua role network yang beroperasi: yang dibutuhkan dan yang

dipersepsikan. Semua varian diantara dua role network tersebut dapat

dikurangi melalui parcipatory ergonomics, pelatihan, komunikasi, interface

design, atau tool design.

i. Perancangan sistem pendukung dan interface

Pada tahap sebelumnya proses kerja telah dianalisis dan didesain bersama,

yang diberikan berdampak pada sistem produk sociotechnical; sifat varians;

sejauh mana varians dikendalikan; dan sejauh mana tugas harus

diperhitungkan dalam desain ulang peran beroperasi di unit subsistem

pendukung. Selain audit alokasi fungsi, interface antara subsistem harus

diperiksa dan didesain ulang pada saat ini. Lingkungan fisik internal dirancang

secara ergonomis untuk mendukung kesejahteraaan manusia, keamanan, dan

keefektivitasan. Untuk mengetahui apakah ada perubahan lingkungan dalam

bentuk fisik yang mendukung peningkatan dapat dilakukan dengan melakukan

penilaian pada analisis teknikal dan personel varian.

j. Implementasi, iterasi dan improvement

Tahap ini mengimplementasi perubahan proses kerja, perancangan interface,

dan alokasi fungsi.

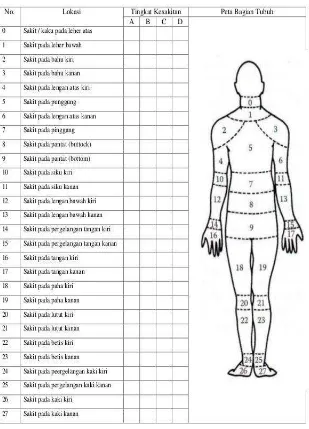

3.4. Standard Nordic Questionnaire (SNQ)

Melalui Standard Nordic Questionnaire seperti pada Gambar 3.3. dapat

diketahui bagian-bagian otot yang mengalami keluhan dengan tingkat keluhan

mulai dari rasa tidak nyaman (agak sakit) sampai sangat sakit. Dengan melihat

dan menganalisis peta tubuh SNQ maka dapat diestimasi jenis dan tingkat keluhan

otot skeletal yang dirasakan oleh pekerja6.

6

Gambar 3.2. Standard Nordic Questionnaire

3.5. Metode Sampling

Sampling adalah metode pengumpulan data yang sangat populer karena

[image:47.595.160.469.154.583.2]Sampling ialah proses penarikan sampel melalui mekanisme tertentu

melalui mana karakteristik populasi dapat diketahui atau didekati. Secara garis

besar metode penarikan sampel dapat diklasifikasi atas dua bagian yaitu7:

1. Probability Sampling

2. Nonprobability Sampling

3.5.1. Probability Sampling

Dalam probability sampling, setiap elemen dari populasi diberi

kesempatan yang sama untuk ditarik menjadi anggota dari sampel

1. Simple Random Sampling

Simple random sampling yang sering juga disebut unrestricted probability

sampling, setiap elemen dari populasi mempunyai kesempatan atau peluang

yang sama untuk terpilih menjadi anggota sampel.

2. Systematic Sampling

Systematic sampling adalah suatu metode pengambilan sampel dari populasi

dengan cara menarik elemen setiap kelipatan ke n dari populasi tersebut mulai

dari urutan yang dipilih secara random diantara nomor 1 hingga n.

3. Stratified Random Sampling

Stratified random sampling menentukanstrata elemen dalam populasi menjadi

perhatian sehingga populasi dibagi sesuai dengan strata yang ada.

4. Cluster Sampling

7

Cluster sampling digunakan dengan multi stage, misalnya penelitian tentang

pola hidup pada nasabah bank di suatu propinsi dilakukan.

5. Area Sampling

Area sampling digunakan dengan pengambilan sampel berdasarkan perbedaan

lokasi geografis dari populasi.

3.6. Quality Function Deployment

The House of Quality adalah suatu kerangka kerja atas pendekatan dalam

desain manajemen yang dikenal sebagai Quality Function Deployment (QFD)8

The House of Quality memperlihatkan struktur untuk mendesain dan

membentuk suatu siklus, dan bentuknya menyerupai sebuah rumah. Kunci dalam

membangun HoQ adalah difokuskan kepada kebutuhan pelanggan, sehingga

proses desain dan pengembangannya lebih sesuai dengan apa yang diinginkan

oleh pelanggan daripada teknologi inovasi. Hal ini dimaksudkan untuk

mendapatkan informasi yang lebih penting dari pelanggan. Adapun komponen

penting dalam menyusun QFD-The House of Quality dapat dilihat pada Gambar

A

Customer Needs and Benefits

D

Relationships

- What do the customer requirement mean to the manufaktur

- Where are the interactions between relationships

F

Technical Matrix - Technical Response Priorities - Competitive Technical Benchmarks - Technical Targets

B Planning Matrix

- Importance to Customer - Current Satisfaction Performance - Competitive Satisfaction Performance - Goal

- Improvement Ratio - Sales Point - Raw Weight

- Normalized Raw Weight C

Technical Response (Technical Requirement)

E

Technical Correlations

Gambar 3.4. House of Quality

Keterangan dari setiap bagiannya adalah sebagai berikut (Lou Cohen, 1995) :

1. Customer need and benefits

Customer need and benefit berisi daftar semua kebutuhan dan harapan

pelanggan yang biasanya ditentukan dengan penelitian secara kualitatif. Cara

mengetahui suara pelanggan dapat dilakukan dengan wawancara langsung

dengan pelanggan untuk mengetahui keinginan, harapan, keluhan, maupun

[image:50.595.113.514.110.447.2]2. Planning matrix

Planning matrix merupakan matriks perencanaan produk yang berisikan data

kuantitatif kebutuhan konsumen dan tujuan-tujuan performansi yang hendak

dicapai.

3. Technical response

Technical response merupakan parameter teknik yang memberikan gambaran

bagaimana cara tim pengembangan produk/jasa pelayanan dalam merespon

kebutuhan dan keinginan konsumen. Suara konsumen yang bersifat kualitatif

maupun kuantitatif harus diterjemahkan ke dalam suara pengembang (voice

of developer).

4. Relationship

Relationship menunjukkan hubungan antara parameter teknik dengan

kebutuhan dan keinginan konsumen yang telah dimodelkan dalam QFD.

Hubungan tersebut diperoleh dari wawancara dengan produsen pembuat atau

perancang produk yang dapat bersifat kuat, moderat, dan lemah atau tidak

ada hubungannya.

5. Technical corelation

Technical corelation menggambarkan hubungan yang terjadi antar respon

teknis yang dapat dibedakan menjadi korelasi positif sangat kuat, positif

6. Technical matrix

Technical Matrix berisi informasi berupa prioritas dari aspek teknis produk

serta target teknis yang direncanakan berdasarkan competitive benchmark

untuk tujuan pengembangan kualitas produk.

Prosedur penggunaan matriks HoQ adalah9 :

a. Diidentifikasi keinginan responden (customer requirements).

Keinginan responden (Customer Requirements) dibuat ke dalam bentuk

atribut. Hal itu dilaksanakan dengan menyebarkan kuesioner terbuka

b. Diidentifikasi tingkat kepentingan(customer importance).

Tingkat kepentingan konsumen (customer importance) yang dibuat dalam

bentuk penilaian. Penilaian diperoleh dari modus hasil penyebaran kuesioner

tertutup.

c. Menentukan karakteristik teknis produk.

Karakteristik teknis produk diperoleh dari hasil wawancara dengan para ahli

yang mengerti dan memahami produk yang diteliti. Karakteristik teknis yang

digunakan pada umumnya bersifat kuantitatif.

d. Menetapkan hubungan antar karakteristik teknis

Hubungan antar karakteristik teknis dibuat dalam bentuk skala hubungan.

Tahapan ini digunakan untuk dianalisis apakah antara karakteristik teknis

tersebut terdapat hubungan yang positif (saling mempengaruhi) atau negatif

(saling bertolak belakang). Simbol-simbol yang digunakan untuk

V : tingkat hubungan positif kuat : 4

√ : tingkat hubungan positif sedang : 3

x : tingkat hubungan negatif sedang : 2

o : tingkat hubungan negatif kuat : 1

e. Menetapkan tingkat hubungan karakteristik teknis produk dengan keinginan

konsumen.

Tingkat hubungan karakteristik teknis dengan keinginan konsumen dibuat

dengan menggunakan relation matrix. Keterangan simbol-simbol yang

digunakan relation matrix untuk penilaian tingkat hubungan yakni :

Nilai 0 : Tidak ada hubungan sama sekali

Nilai 1 : Hubungan lemah

Nilai 3 : Hubungan sedang

Nilai 9 : Hubungan kuat

f. Menyusun matriks perencanaan (planning matrix).

Menyusun matriks perencanaan (planning matrix) berfungsi untuk

memperoleh informasi nilai kompetitif dari atribut kebutuhan responden yang

dibuat dalam bentuk titik jual (sales point). Titik jual adalah kontribusi suatu

customer requirement terhadap daya jual produk/jasa. Untuk penilaian

terhadap titik jual terdiri dari:

1 = Tidak jual Rendah

1.2 = Titik jual Menengah

Titik jual ditentukan dengan melakukan diskusi atau wawancara terhadap

orang yang ahli dalam bidang tersebut.

g. Perhitungan Bobot Kepentingan (Importance Weight)

Bobot kepentingan menunjukkan total tingkat kepentingan responden terhadap

suatu atribut proses perakitan yang dihitung dengan rumus:

Importance Weight = CIi x Rij

Keterangan: CI = Customer Importance

Rij = Hubungan antara CR dengan karakteristik teknis

h. Perhitungan bobot kepentingan relatif (relative weight)

Bobot kepentingan menunjukkan total tingkat kepentingan responden terhadap

suatu atribut dihitung dengan rumus:

Relative Weight =

i. Membangun matriks house of quality (HoQ)

Matriks HoQ sering disebut dengan istilah rumah kendali mutu. Ukuran

kinerja dari HoQ diperoleh berdasarkan tiga aspek yaitu tingkat kesulitan,

tingkat kepentingan dan perkiraan biaya. Perhitungan ketiga aspek tersebut

dapat dilihat seperti di bawah ini:

1) Penentuan tingkat kesulitan

Tingkat kesulitan ditentukan dari hubungan karakteristik teknis.

Perhitungan dibuat dengan mengartikan semua bobot nilai hubungan

kemudian membagi bobot dari tiap-tiap karaktertistik teknik dengan

Company, 1995) h. 68-122

Importance Weight atribut ke-i

jumlah bobot tadi. Selanjutnya, tingkat kesulitan diberikan berdasarkan

rentang persentase yang diperoleh. Tingkat kesulitan dihitung dengan

rumusan :

Tingkat Kesulitan =

2) Penentuan derajat kepentingan

Nilai derajat kepentingan dihitung dengan menghitung terlebih dahulu

total bobot untuk masing-masing hubungan antara atribut produk dengan

karakteristik teknis. Selanjutnya, derajat kepentingan dihitung dengan

rumusan :

%

100

Atribut

dengan

Teknis

tik

Karakteris

Bobot

Total

Atribut

dengan

Teknis

tik

Karakteris

Tiap

Bobot

x

3) Perkiraan biaya

Dasar dalam penentuan nilai perkiraan biaya adalah faktor tingkat

kesulitan. Kedua variabel ini memiliki hubungan yakni : semakin sulit

suatu karakteristik teknik dibuat, akan semakin tinggi pula biaya yang

dibutuhkan. Perkiraan biaya dinyatakan dalam persentase dan dipengaruhi

berbagai pertimbangan dari si perancang sendiri. Perkiraan biaya dihitung

dengan rumusan :

Perkiraan biaya =

100

%

Kesulitan

Tingkat

Total

Atribut

Kesulitan

Tingkat

Derajat KepentinganBobot Tiap Karakteristik Teknis

3.7. Kuesioner

Kuesioner ialah suatu bentuk instrumen pengumpulan data dalam format

pertanyaan tertulis yang dilengkapi dengan kolom dimana responden akan

menuliskan jawaban atas pertanyaan yang diarahkan kepadanya.10

Perancangan kuesioner yang baik perlu dipahami prinsip-prinsip yang

terkait dengan cara penulisan pertanyaan (wording of quetions), cara pengukuran

yaitu mengkatagorikan, membuat skala dan mengkodekan (catagorized, scaled

and coded) jawaban dari responden dan kerapian (general appearance) kuesioner

tersebut.

3.7.1. Validitas Data

Validitas data ialah suatu ukuran yang mengacu kepada derajat kesesuaian

antara data yang dikumpulkan dan data sebenarnya dalam sumber data. 11 Data yang valid akan diperoleh apabila instrumen pengumpulan data juga valid.

Beberapa literatur membedakan validitas instrumen atas dua tipe yaitu validitas

internal dan validitas eksternal. Validitas internal berkenaan dengan derajat

keakurasian rancangan penelitian. Rancangan penelitian yang baik termasuk

rancangan pengumpulan data akan dapat mengidentifikasi sumber data yang tepat

dan alat/instrumen pengumpulan data yang juga tepat. Validitas eksternal

berkenaan dengan derajat akurasi hasil penelitian jika dilakukan generalisasi dan

diterapkan pada populasi dari mana data penelitian diambil.

10

Sukaria Sinulingga, Op Cit hal 178-179.

11

Salah satu cara yang umum yang digunakan untuk menguji validitas

instrumen ialah melalui analisis korelasi (correlational analysis). Analisis korelasi

dilakukan dengan menggunakan rumus Korelasi Product Moment yang

dikembangkan oleh Pearson, yaitu sebagai berikut :

Dimana, r = koefisien korelasi antara X dan Y

X = skor variabel independen X

Y = skor variabel independen Y

3.7.1.1. Intervalisasi Data

Angket yang digunakan dengan model skala likert memiliki opsi dari

favourable hingga unfavourable yang diwujudkan dengan opsi sangat setuju