PERANCANGAN PREVENTIVE MAINTENANCE DENGAN

MENGGUNAKAN METODE RELIABILITY CENTERED

MAINTENANCE (RCM) DENGAN MENGAPLIKASIKAN

GREY FMEA PADA PT. KHARISMA ABADI SEJATI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar

Sarjana Teknik

Oleh

WILBERT

NIM. 080403127

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

PERANCANGAN PREVENTIVE MAINTENANCE DENGAN

MENGGUNAKAN METODE RELIABILITY CENTERED

MAINTENANCE DENGAN MENGAPLIKASIKAN GREY

FMEA PADA PT. KHARISMA ABADI SEJATI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar

Sarjana Teknik

Oleh

WILBERT

NIM. 080403127

Disetujui Oleh :

Dosen Pembimbing I , Dosen Pembimbing II,

(Ir. A. Jabbar M. Rambe, M.Eng) (Tuti Sarma Sinaga, ST, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas kasih karunia-Nya yang selalu menyertai sehingga penulis dapat menyelesaikan Draft Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini berjudul “Perancangan Preventive Maintenance Dengan Menggunakan Metode Reliability Centered Maintenance (RCM) dengan Mengaplikasikan Grey

FMEA pada PT. Kharisma Abadi Sejati”. Proposal Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Selama proses penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan dan dukungan yang besar, baik berupa materi, spiritual, informasi maupun administari dari berbagai pihak. Oleh sebab itu penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara .

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri Universitas Sumatera Utara.

3. Bapak Ir. A. Jabbar M. Rambe, M. Eng, selaku Dosen Pembimbing I penulis, atas bimbingan dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

4. Ibu Tuti Sarma Sinaga, ST, MT, selaku Dosen Pembimbing II penulis, atas bimbingan dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

5. Bapak Miswan, selaku Manager Personalia PT. Kharisma Abadi Sejati yang telah memberikan bantuan berupa bimbingan serta informasi dan data selama melakukan penelitian di perusahaan.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

ABSTRAK ... xiii

I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-4 1.3. Tujuan Penelitian ... I-5 1.4. Manfaat Penelitian ... I-5 1.5. Batasan Masalah dan Asumsi ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3. Organisasi dan Manajemen ... II-2 2.3.1. Struktur Organisasi Perusahaan ... II-2 2.3.2. Tenaga Kerja, Jam Kerja dan Pengupahan ... II-9 2.4. Proses Produksi ... II-12 2.4.1. Bahan yang Digunakan ... II-12 2.4.2. Uraian Proses Produksi ... II-13 2.4.3. Mesin dan Peralatan ... II-18 2.4.3.1. Mesin... II-18 2.4.3.2. Peralatan (Equipment)... II-21 2.4.3.3. Utilitas... II-22

III LANDASAN TEORI ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

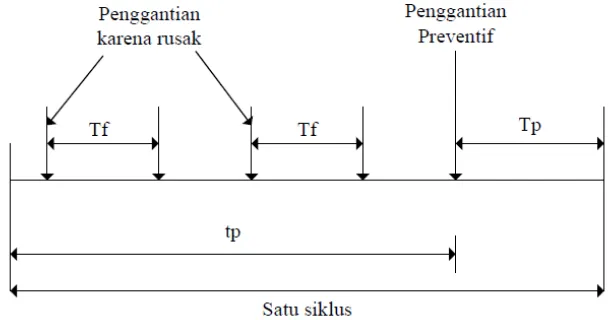

3.4. Diagram Pareto ... III-28 3.5. Interval Penggantian Komponen dengan Total Minimum

Downtime ... III-29

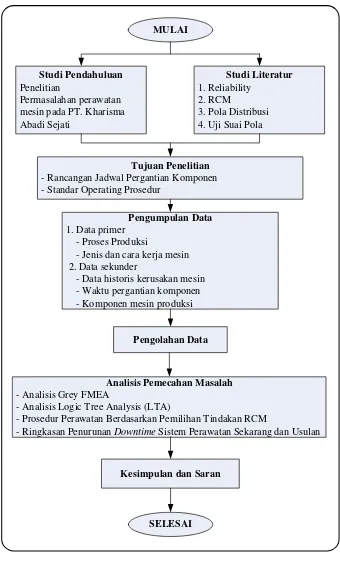

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1 5.2. Pengolahan Data ... V-4 5.2.1. Sistem Perawatan Mesin Sekarang ... V-4 5.2.2. ReliabilityCenteredMaintenance (RCM) ... V-4 5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi ... V-5 5.2.2.2. Pendefinisian Batasan Sistem ... V-6 5.2.2.3. Deskripsi Sistem dan Diagram Blok Fungsi ... V-7 5.2.2.4. Fungsi Sistem dan Kegagalan Sistem ... V-10 5.2.2.5. Grey FMEA ... V-11 5.2.2.6. LogicTreeAnalysis (LTA) ... V-20 5.2.2.7. TaskSelection (Pemilihan Tindakan) ... V-23 5.3. Reliability ... V-26 5.3.1. Pengujian Distribusi ... V-26 5.3.2. Perhitungan Total Minimum Downtime ... V-27

VI ANALISIS DAN PEMECAHAN MASALAH ... VI-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.3. Ringkasan Penurunan Downtime Sistem Perawatan Sekarang dan Usulan ... VI-12

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

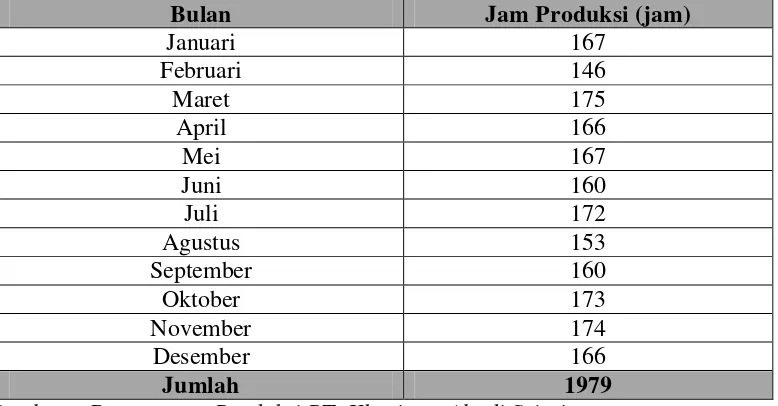

1.1. Jam Produksi PT. Kharisma Abadi Sejati Periode Januari 2011 –

Desember 2011 ... I-2 1.2. Tingkat Downtime Mesin PT. Kharisma Abadi Sejati Periode

Januari 2011 – Desember 2011 ... I-2 2.2. Jam Kerja PT. Kharisma Abadi Sejati ... II-11 3.1. Penentuan Nilai Severity ... III-13 3.2. Penentuan Nilai Occurance ... III-13 3.3. Penentuan Nilai Detection ... III-14 5.1. Jam Produksi PT. Kharisma Abadi Sejati (Januari 2011 –

Desember 2011) ... V-1 5.2. Frekuensi Breakdown Mesin Produksi PT. Kharisma Abadi

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.10. Penentuan RatingOccurance... V-14 5.11. Penentuan RatingDetection ... V-14 5.12. Tingkat Resiko Berdasarkan Prioritas ... V-21 5.13. Identifikasi Hasil Wawancara LTA Produksi Lori PT. Kharisma

Abadi Sejati... V-23 5.14. Pemilihan Tindakan Perawatan Produksi Lori PT. Kharisma

Abadi Sejati ... V-26 5.15. Pengujian Pola Distribusi Dengan Menggunakan Software

EasyFit 5.5. Professional ... V-28 5.16. Nilai Tf dan Tp untuk Tiap Komponen ... V-29

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tanggal Inteval Kerusakan Komponen PT. Kharisma Abadi

Sejati Periode Januari 2011 – Desember 2011 ... L-1 2. Kuisioner Penelitian ... L-2 3. Hasil Rekapitulasi Tabel FMEA untuk Setiap Komponen ... L-3 4. Perhitungan TotalMinimumDowntime (TMD) ... L-4 5. Surat Permohonan Tugas Sarjana Halaman 1 ... L-5 6. Formulir Penetapan Tugas Sarjana Halaman 2 ... L-6 7. Surat Permohonan Riset Tugas Sarjana di PT. Kharisma Abadi

Sejati ... L-7 8. Surat Balasan Penerimaan Riset Tugas Sarjana di PT.

Kharisma Abadi Sejati ... L-8 9. Surat Keputusan Tugas Sarjana Mahasiswa ... L-9 10. Berita Acara Laporan Tugas sarjana dengan Dosen

Pembimbing I ... L-10 11. Berita Acara Laporan Tugas sarjana dengan Dosen

ABSTRAK

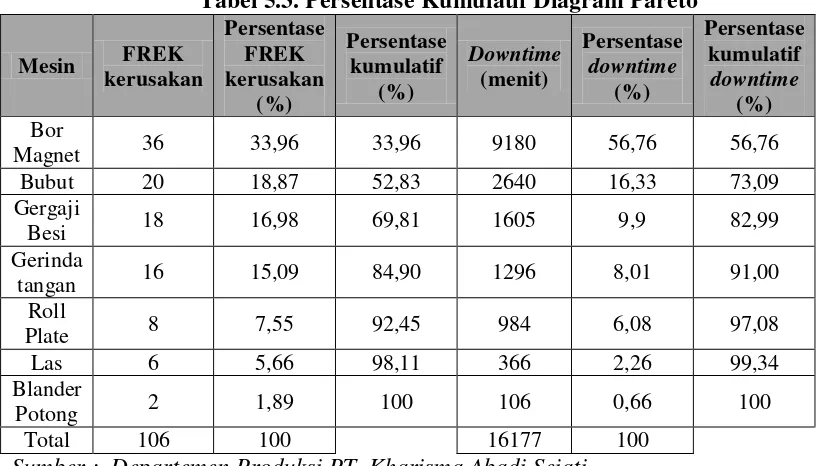

PT. Kharisma Abadi Sejati adalah perusahaan yang bergerak di bidang pembuatan dan perbaikan mesin dan peralatan pabrik kelapa sawit. Perusahaan ini berlokasi di Jl. Pasar II Tanjung Selamat, Saentis, Percut Sei Tuan, Deli Serdang dan berproduksi berdasarkan pesanan (make-to-order). Sistem perawatan mesin yang selama ini diterapkan pada PT. Kharisma Abadi Sejati bersifat Corrective

Maintenance sehingga aktivitas produksi sering mengalami gangguan karena

mesin – mesin produksi tidak dapat berfungsi. Mesin produksi yang digunakan dalam proses produksi adalah mesin slander potong, mesin gergaji besi, mesin gerinda tangan, mesin bor magnet, mesin las, mesin roll plate, dan mesin bubut. Mesin bor magnet merupakan mesin yang memiliki frekuensi kerusakan terbesar yaitu 33,96 % dan kehilangan jam kerja pada saat perbaikan mesin yaitu 46,28 %. Oleh sebab itu, penelitian dilakukan dengan menggunakan metode Grey FMEA dalam penerapan ReliabilityCenteredMaintenance (RCM).

Hasil pengolahan dan analisis diperoleh bahwa komponen spindle, motor NFA03LG-011, v-belt, dan radial ball bearing merupakan komponen kritis. Kegagalan komponen mesin bor magnet termasuk dalam kategori B (outage

problem) sebesar 75 % dan kategori C (economic problem) sebesar 25 %.

Pemilihan tindakan perawatan yang tergolong kondisi condition directed (CD) sebanyak 4 komponen dan time directed (TD) sebanyak 4 komponen. Interval pergantian komponen yang optimal dengan meminimalkan downtime untuk komponen spindle adalah 33 hari, komponen motor NFA03LG-011 adalah 36 hari, komponen v-belt adalah 42 hari, dan komponen radial ball bearing adalah 43 hari. Dengan diterapkannya sistem perawatan Reliability Centered

Maintenance (RCM) maka terjadi penurunan downtime yang cukup signifikan

yaitu sebesar 20,56 %.

ABSTRAK

PT. Kharisma Abadi Sejati adalah perusahaan yang bergerak di bidang pembuatan dan perbaikan mesin dan peralatan pabrik kelapa sawit. Perusahaan ini berlokasi di Jl. Pasar II Tanjung Selamat, Saentis, Percut Sei Tuan, Deli Serdang dan berproduksi berdasarkan pesanan (make-to-order). Sistem perawatan mesin yang selama ini diterapkan pada PT. Kharisma Abadi Sejati bersifat Corrective

Maintenance sehingga aktivitas produksi sering mengalami gangguan karena

mesin – mesin produksi tidak dapat berfungsi. Mesin produksi yang digunakan dalam proses produksi adalah mesin slander potong, mesin gergaji besi, mesin gerinda tangan, mesin bor magnet, mesin las, mesin roll plate, dan mesin bubut. Mesin bor magnet merupakan mesin yang memiliki frekuensi kerusakan terbesar yaitu 33,96 % dan kehilangan jam kerja pada saat perbaikan mesin yaitu 46,28 %. Oleh sebab itu, penelitian dilakukan dengan menggunakan metode Grey FMEA dalam penerapan ReliabilityCenteredMaintenance (RCM).

Hasil pengolahan dan analisis diperoleh bahwa komponen spindle, motor NFA03LG-011, v-belt, dan radial ball bearing merupakan komponen kritis. Kegagalan komponen mesin bor magnet termasuk dalam kategori B (outage

problem) sebesar 75 % dan kategori C (economic problem) sebesar 25 %.

Pemilihan tindakan perawatan yang tergolong kondisi condition directed (CD) sebanyak 4 komponen dan time directed (TD) sebanyak 4 komponen. Interval pergantian komponen yang optimal dengan meminimalkan downtime untuk komponen spindle adalah 33 hari, komponen motor NFA03LG-011 adalah 36 hari, komponen v-belt adalah 42 hari, dan komponen radial ball bearing adalah 43 hari. Dengan diterapkannya sistem perawatan Reliability Centered

Maintenance (RCM) maka terjadi penurunan downtime yang cukup signifikan

yaitu sebesar 20,56 %.

BAB I

PENDAHULUAN

1.1. Latar Belakang

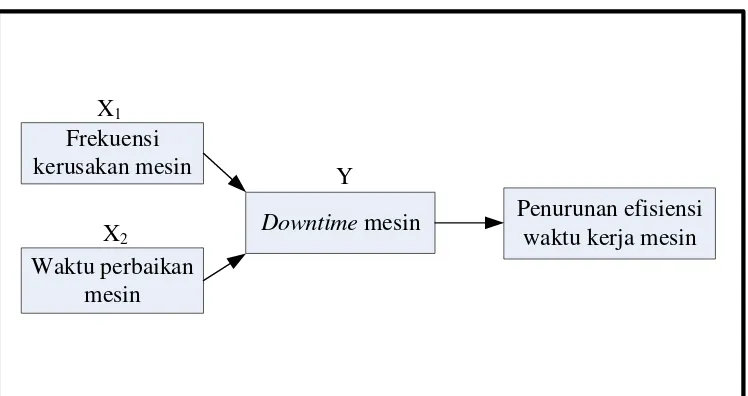

Dengan semakin meningkatnya persaingan pada bidang manufaktur, maka perusahaan harus melakukan perbaikan secara berkala untuk mendukung kelancaran proses produksinya. Salah satu faktor yang perlu diperhatikan adalah sistem maintenance perusahaan karena peralatan dan mesin-mesin produksi merupakan asset yang sangat penting dalam rangka mendukung kelangsungan produksi sebuah perusahaan manufaktur. Oleh sebab itu, perlu dijaga dan ditingkatkan kehandalan mesin sehingga dapat mendukung kelancaran proses produksi.

PT. Kharisma Abadi Sejati adalah perusahaan yang bergerak di bidang pembuatan fruit cages (lori), sterilizer, pintu sterilizer, hydro cyclone, multi cyclone, boiler, boiler construction dan boiler chimney. Produk utama PT. Kharisma Abadi Sejati adalah fruit cages (lori). Produk yang telah selesai dibawa ke lokasi konsumen untuk dilakukan pemasangan oleh PT. Kharisma Abadi Sejati. Perusahaan ini berproduksi berdasarkan pesanan (make-to-order).

Tabel 1.1. Jam Produksi PT. Kharisma Abadi Sejati Periode Januari 2011 – Desember 2011

Bulan Jam Produksi (jam)

Januari 167

Sumber : Departemen Produksi PT. Kharisma Abadi Sejati

Tabel 1.2. Tingkat Downtime Mesin PT. Kharisma Abadi Sejati

Periode Januari 2011 – Desember 2011

No Mesin Downtime

mesin (jam)

Jam produksi periode 2011 (jam)

Sumber : Departemen Produksi PT. Kharisma Abadi Sejati

perawatan mesin sekarang dimana rata-rata persentase downtime mesin yang ideal adalah dibawah 3 %1

Sistem perawatan mesin yang selama ini diterapkan pada PT. Kharisma Abadi Sejati bersifat CorrectiveMaintenance, dimana perawatan mesin dilakukan ketika mesin mengalami kerusakan. Kelangsungan proses produksi PT. Kharisma Abadi Sejati dititikberatkan pada mesin-mesin produksi. Apabila terjadi kerusakan pada komponen mesin produksi, maka proses produksi PT. Kharisma Abadi Sejati akan terggangu atau bahkan terhenti sehingga proses produksi PT. Kharisma Abadi Sejati sangat bergantung pada kehandalan mesin-mesin produksi. Kerusakan yang terjadi pada mesin-mesin produksi mengakibatkan dampak buruk bagi perusahaan dimana jadwal produksi dan kegiatan produksi perusahaan menjadi tertunda. Selain itu, PT. Kharisma Abadi Sejati belum mempunyai

Standard Operation Prosedure (SOP) sehingga ketika mesin mengalami

kerusakan, pihak perusahaan membutuhkan waktu yang lama untuk mengidentifikasi kerusakan komponen yang rusak dan memperbaikinya. Oleh karena itu perlu dilakukan penelitian untuk merancang sistem perawatan

preventive yaitu sistem perawatan penanggulangan yang dilakukan terhadap

mesin sebelum mesin mengalami kerusakan dan penyusunan SOP perawatan mesin.

.

Metode Reliability Centered Maintenance pernah dilakukan pada penelitian di Yogyakarta oleh Hendro Asisco, dkk (2012) untuk menghasilkan komponen kritis Dalam penelitian ini diperoleh 4 komponen kritis dan penurunan

downtime sebesar 13,96 %. Peneliti menggunakan FMEA pada langkah

Reliability Centered Maintenance. Menurut Ching Liang Chang (2001),

perhitungan RPN pada FMEA terdapat kelemahan, yaitu RPN tidak mampu menetapkan bobot pada tiga faktor (severity, occurance, dan detection).

Berdasarkan latar belakang diatas, maka diperlukan usulan tindakan pencegahan (preventive maintenance) kerusakan mesin sehingga dapat meminimalkan waktu breakdown mesin. Usulan pencegahan tersebut adalah penerapan preventive maintenance dengan menggunakan metode Reliability

CenteredMaintenance dengan Mengaplikasikan Grey FMEA, dimana keuntungan

dari penerapan Grey FMEA adalah memiliki kemampuan menentukan bobot yang berbeda untuk masing-masing faktor dan tidak memerlukan fungsi utilitas bentuk apapun.

1.2. Perumusan Masalah

1.3. Tujuan Penelitian

Tujuan umum penelitian ini adalah menentukan sistem perawatan mesin yang efektif untuk meminimumkan terjadinya breakdown mesin produksi pada PT. Kharisma Abadi Sejati. Tujuan khusus penelitian ini adalah :

1. Untuk menghasilkan komponen kritis 2. Untuk menyusun jadwal perawatan mesin

3. Untuk menyusun suatu Standard Operating Procedure (SOP) untuk perawatan mesin.

1.4. Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian ini adalah mampu mempelajari dan menguasai metode perawatan mesin dengan metode Reliability

Centered Maintenance dan mengaplikasikannya kedalam dunia nyata serta

memberikan masukan kepada perusahaan dalam menyusun jadwal perawatan sehingga kerusakan mesin dapat dicegah sebelum mesin tersebut mengalami kerusakan.

1.5. Batasan Masalah dan Asumsi

Batasan permasalahan yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan pada mesin yang memiliki frekuensi kerusakan dan

3. Data kerusakan mesin yang digunakan adalah data periode Januari 2011- Desember 2011.

Asumsi yang digunakan dalam penelitian ini adalah :

1. Selama penelitian dilakukan, tidak terjadi adanya penambahan mesin baru. 2. Keadaan perusahaan tidak berubah selama penelitian.

3. Pola kerusakan mesin tidak mengalami perubahan.

4. Operator dianggap telah menguasai pekerjaannya dalam proses produksi lori dan dianggap sebagai operator normal.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

2.2. Ruang Lingkup Bidang Usaha

PT. Kharisma Abadi Sejati melayani jasa pembuatan dan perbaikan fruit cages (lori), sterilizer, pintu sterilizer, hydro cyclone, multi cyclone, inclined conveyor, distribution conveyor, thresher, incinerator, crane construction, boiler,

boiler construction dan boiler chimney. Produk yang telah selesai dikerjakan selanjutnya dibawa ke lokasi perusahaan pemesan untuk dilakukan pemasangan. Selain kegiatan produksi, PT. Kharisma Abadi Sejati juga melayani jasa pengembangan kapasitas pabrik kelapa sawit serta jasa perawatan dan perbaikan

boiler juga sterilizer, yang meliputi overhaul, piping, water and chemical

treatment dan modification. Wilayah pemasaran PT. Kharisma Abadi Sejati terus

berkembang hingga ke luar propinsi Sumatera Utara. PT. Kharisma Abadi Sejati kemudian mendirikan kantor cabang di propinsi Riau karena banyak menerima pesanan dari pabrik kelapa sawit di propinsi Riau. Beberapa pesanan juga datang dari propinsi NAD, propinsi Sumatera Barat dan propinsi Sumatera Selatan.

2.3. Organisasi dan Manajemen

Pada bagian ini akan diuraikan stuktur organisasi serta hal-hal yang berkaitan dengan tenaga kerja, jam kerja serta sistem pengupahan yang dimiliki oleh PT. Kharisma Abadi Sejati

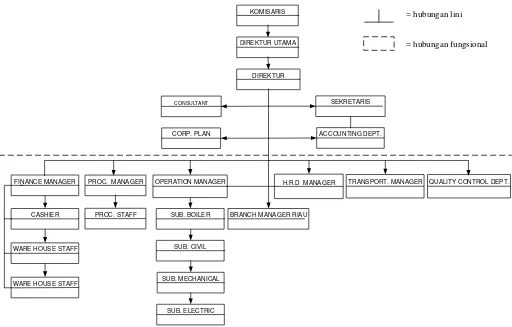

2.3.1. Struktur Organisasi Perusahaan

terlihat batas-batas tugas, wewenang dan tanggung jawab dari setiap personil dalam lingkup organisasi. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing pegawai mengetahui dengan jelas dari mana perintah itu datang dan kepada siapa harus mempertanggungjawabkan hasil pekerjaannya.

PT. Kharisma Abadi Sejati menggunakan struktur organisasi yang berbentuk organisasi-staff dan fungsional. Hubungan ini terlihat dari pemberian tugas yang dilakukan dalam suatu bidang pekerjaan. Tugas tersebut diberikan dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya sesuai dengan bidang pekerjaan masing-masing secara langsung dengan arah vertikal ke bawah. Sedangkan hubungan fungsional terlihat dari pembagian atau pemisahan tugas berdasarkan fungsi yang berbeda-beda, yaitu Quality Control Dept., HRD

Manager, Transportation Manager, Operation Manager, Finance Manager,

Procurement Manager, serta Branch Manager Riau. Pembagian tugas tersebut

dilakukan sesuai dengan kebutuhan perusahaan untuk mencapai tujuan.

Adapun uraian tugas dan tanggung jawab setiap bagian pada struktur organisasi di PT. Kharisma Abadi Sejati adalah sebagai berikut.

1. Komisaris

Tugas dan tanggung jawab komisaris adalah:

a. Menginvestasikan dana untuk kebutuhan perusahaan.

b. Bersama direktur utama menetapkan tujuan dan kebijakan perusahaan. 2. Direktur Utama

a. Mengambil keputusan tertinggi di dalam perusahaan.

b. Menetapkan dan melaksanakan tujuan dan kebijakan perusahaan. c. Menandatangani surat-surat keluar dan laporan-laporan perusahaan. 3. Direktur

Tugas dan tanggung jawab direktur adalah:

a. Melaksanakan tujuan dan kebijakan perusahaan. b. Mengelola perusahaan secara keseluruhan.

c. Mengawasi proses penawaran, tender, negosiasi, maupun kegiatan promosi produk kepada perusahaan rekanan.

4. Sekretaris

Tugas dan tanggung jawab sekretaris adalah:

a. Melaksanakan kegiatan administrasi umum perusahaan dan kegiatan surat-menyurat.

b. Membuat surat penawaran kepada perusahaan yang mengadakan tender. c. Berhubungan dengan tamu yang datang ke perusahaan.

5. Consultant

Tugas dan tanggung jawab consultant adalah:

a. Memberikan pertimbangan atau rekomendasi kepada direktur mengenai proyek atau tender yang hendak diikuti.

b. Bersama direktur utama melakukan negosiasi pada saat tender dilakukan. c. Memeriksa desain produk yang akan ditawarkan.

6. Corp. Plan

Tugas dan tanggung jawab corp. plan adalah:

a. Memberikan masukan kepada direktur mengenai rencana pekerjaan yang akan dilakukan perusahaan.

b. Memberikan masukan kepada direktur mengenai kebijakan strategi perusahaan.

c. Mempromosikan produk yang dihasilkan kepada perusahaan rekanan. 7. Branch Manager Riau

Tugas dan tanggung jawab branch manager Riau adalah:

a. Memimpin dan mengatur kantor perwakilan perusahaaan di Riau.

b. Memperhatikan proyek-proyek di daerah Riau yang mungkin untuk diikuti oleh perusahaan.

c. Menjadi penghubung antara direktur perusahaan dengan perusahaan pemesan di daerah Riau.

8. Accounting Dept.

Tugas dan tanggung jawab accounting dept. adalah:

a. Membuat rincian perhitungan mengenai kebutuhan bahan untuk membuat produk yang akan ditawarkan.

b. Membuat rincian total biaya yang diperlukan untuk membuat produk yang akan ditawarkan.

9. Quality Control Dept.

b. Memeriksa kualitas produk yang dihasilkan. 10. HRD Manager

Tugas dan tanggung jawab HRD manager adalah:

a. Mengatur dan menghitung jumlah tenaga kerja yang dibutuhkan. b. Mengatur penempatan tenaga kerja di masing-masing bagian. c. Membuat catatan administrasi yang berkaitan dengan tenaga kerja. d. Mengatur dan memberikan gaji dan tunjangan kepada tenaga kerja. 11. Transportation Manager

Tugas dan tanggung jawab transportation manager adalah: a. Memerintahkan dan mengatur jadwal pengangkutan produk.

b. Mengawasi aktivitas pengangkutan produk dan bertanggung jawab atas kondisi produk selama dalam perjalanan.

c. Mengawasi dan melaksanakan kegiatan pemasangan produk di tempat pemasangan.

12. Operation Manager

Tugas dan tanggung jawab operation manager adalah: a. Mengawasi kegiatan operasi di workshop.

b. Mengawasi keberadaan serta kondisi mesin dan peralatan di workshop. c. Membuat rancangan produk yang dipesan.

d. Memperkirakan lama penyelesaian produk yang dipesan.

e. Membuat keputusan harian sehubungan dengan kegiatan di workshop.

13. Finance Manager

a. Mengatur keuangan perusahaan serta mengawasi pemasukan dan pengeluaran perusahaan.

b. Membuat laporan keuangan perusahaan.

14. Procurement Manager

Tugas dan tanggung jawab procurement manager adalah: a. Melaksanakan pembelian bahan-bahan yang dibutuhkan.

b. Menandatangani laporan mengenai pembelian, penggunaan, maupun persediaan bahan.

15. Procurement Staff

Tugas dan tanggung jawab procurement staff adalah: a. Melaksanakan pembelian bahan-bahan yang dibutuhkan. b. Mengawasi persediaan bahan di workshop.

c. Membuat laporan mengenai pembelian, penggunaan, maupun persediaan bahan.

16. Cashier

Tugas dan tanggung jawab cashier adalah:

a. Menerima dan mengeluarkan uang untuk berbagai keperluan. b. Membuat laporan arus kas.

17. Warehouse Staff

Tugas dan tanggung jawab warehouse staff adalah: a. Mengontrol stok bahan-bahan di gudang.

Tugas dan tanggung jawab security adalah:

a. Menjaga keamanan dan melaksanakan kegiatan pengamanan di seluruh kompleks perusahaan.

b. Mengambil tindakan pengamanan dan perlindungan ketika tejadi gangguan keamanan di dalam kompleks perusahaan.

c. Ikut membantu kelancaran pekerjaan di workshop jika diperlukan. 19. Sub. Boiler Operator

Tugas dan tanggung jawab sub. boiler operator adalah: a. Melaksanakan proses fabrikasi boiler.

b. Melaksanakan perawatan dan perbaikan boiler. 20. Sub. Civil Operator

Tugas dan tanggung jawab sub. civil operator adalah: a. Melaksanakan pekerjaan konstruksi.

b. Melaksanakan pemasangan produk di tempat pemasangan 21. Sub. Electric Operator

Tugas dan tanggung jawab sub. electric operator adalah: a. Merakit instalasi listrik dan sistem kontrol pada produk.

b. Menguji instalasi listrik dan sistem kontrol pada produk yang telah siap. 22. Sub. Mechanical Operator

Tugas dan tanggung jawab sub. mechanical operator adalah: a. Melaksanakan proses fabrikasi dan proses pekerjaan mesin.

c. Merawat mesin dan peralatan yang digunakan dalam proses fabrikasi dan proses pekerjaan mesin.

d. Menjaga kebersihan lantai workshop dan ruang mesin.

Berdasarkan uraian tugas dan tanggung jawab dari setiap jabatan diatas, maka dapat digambarkan Struktur organisasi dari PT. Kharisma Abadi Sejati yang dapat dilihat pada Gambar 2.1.

= hubungan lini

= hubungan fungsional

KOMISARIS

DIREKTUR UTAMA

DIREKTUR

SEKRETARIS

CORP. PLAN

CONSULTANT

QUALITY CONTROL DEPT. TRANSPORT. MANAGER

ACCOUNTING DEPT.

OPERATION MANAGER H.R.D MANAGER

BRANCH MANAGER RIAU SUB. BOILER

SUB. CIVIL

SUB. MECHANICAL

SUB. ELECTRIC FINANCE MANAGER

CASHIER PROC. STAFF

WARE HOUSE STAFF WARE HOUSE STAFF

PROC. MANAGER

Gambar 2.1. Struktur organisasi PT. Kharisma Abadi Sejati

Tenaga kerja pada PT. Kharisma Abadi Sejati terdiri dari tenaga kerja tetap dan tenaga kerja tak tetap. Yang merupakan tenaga kerja tak tetap adalah tenaga kerja atau operator di lantai produksi (workshop) yang jumlahnya dapat berubah pada saat tertentu sesuai dengan kebutuhan perusahaan. Tabel 2.1. menunjukkan jumlah tenaga kerja di PT. Kharisma Abadi Sejati.

Tabel 2.1. Jumlah Tenaga Kerja di PT. Kharisma Abadi Sejati

No Jabatan Jumlah (orang)

11. Transportation Manager 1

12. Operation Manager 1

Jam kerja yang diberlakukan di PT. Kharisma Abadi Sejati adalah 40 jam per minggu dengan maksimum 8 jam kerja per hari. Pekerjaan dilakukan dengan hanya satu shift kerja selama 6 hari dalam satu minggu. Adapun jam kerja di PT. Kharisma Abadi Sejati dapat dilihat pada Tabel 2.2

Tabel 2.2. Jam Kerja PT. Kharisma Abadi Sejati

Hari Jam Kerja (WIB) Keterangan

Senin - Kamis

08.30 – 12.00 Kerja 12.00 – 13.00 Istirahat 13.00 – 16.00 Kerja Jumat

08.30 – 12.00 Kerja 12.00 – 13.30 Istirahat 13.30 – 16.00 Kerja Sabtu

08.30 – 12.00 Kerja 12.00 – 13.00 Istirahat 13.00 – 15.00 Kerja

Sistem pengupahan yang berlaku di PT. Kharisma Abadi Sejati didasarkan pada jenis tenaga kerja, yaitu tenaga kerja tetap dan tenaga kerja tak tetap. Gaji tenaga kerja tetap diberikan pada akhir bulan, sedangkan gaji tenaga kerja tak tetap diberikan pada akhir minggu.

Selain upah, untuk menambah kesejahteraan dan semangat bekerja para tenaga kerjanya, PT. Kharisma Abadi Sejati memberikan berbagai macam tunjangan dan fasilitas, yaitu:

1. Upah Lembur, yaitu upah yang diberikan jika tenaga kerja bekerja melebihi jam kerja yang telah ditentukan.

3. Pelayanan Kesehatan, yaitu penyediaan obat P3K dan perawatan terhadap kecelakaan ringan yang dialami tenaga kerja saat bekerja

4. Jaminan Sosial Tenaga Kerja (Jamsostek), dimana pihak perusahaan mengasuransikan seluruh tenaga kerja pada PT. Jamsostek. Jaminan yang diberikan meliputi Jaminan Kecelakaan Kerja, Jaminan Kematian, Jaminan Hari Tua, serta Jaminan Pemeliharaan Kesehatan

5. Izin Khusus, yaitu dispensasi yang diberikan kepada tenaga kerja untuk melakukan kegiatan tertentu, misalnya istirahat karena sakit, beribadah, menikahkan anak, kemalangan, dan lain-lain.

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan baku yang digunakan untuk memproduksi lori berkapasitas 4,5 ton dengan dimensi body 2,6m (panjang) x 2,4m (lebar) x 1,7m (tinggi) adalah sebagai berikut:

1. MS plate ukuran 6000mm x 1800mm x 10mm untuk bagian lantai body, sisi

depan serta sisi belakang body.

2. MS plate ukuran 6000mm x 1800mm x 8mm untuk sisi kiri dan sisi kanan

body.

3. Besi UNP ukuran 6000mm x 200mm x 80mm. 4. Besi UNP ukuran 6000mm x 100mm x 50mm. 5. Besi Strip ukuran 6000mm x 50mm x 9mm.

7. Plate Bar ukuran 6000mm x 100mm x 12mm.

8. Round Bar untuk poros roda dengan diameter 75mm.

9. Roda yang terbuat dari bahan cast steel dengan diameter 350mm dan diameter lubang untuk poros roda sebesar 65 mm.

10. Bantalan poros yang terbuat dari bahan bronze dengan diameter lubang untuk poros roda sebesar 60mm.

11. Gandengan depan dan gandengan belakang.

Bahan tambahan yang digunakan adalah cat tahan panas berwarna hitam. Pengecatan ini dilakukan agar lori tidak mudah mengalami korosi. Sedangkan bahan penolong yang digunakan untuk membantu kelancaran proses produksi namun tidak terkandung dalam produk akhir adalah gas LPG dan gas oksigen. Gas LPG dan gas oksigen digunakan pada mesin blander potong pada proses pemotongan. Api bersuhu tinggi yang berasal dari pembakaran gas tersebut digunakan untuk memotong plat secara manual sesuai bentuk dan ukuran yang diperlukan.

2.4.2. Uraian Proses Produksi

Proses pembuatan lori di PT. Kharisma Abadi Sejati terdiri dari proses pembuatan body lori, proses pembuatan seksi body lori, proses pembuatan roda lori, serta proses penyelesaian akhir. Adapun proses pembuatan body lori adalah sebagai berikut.

Bahan baku berupa MS Plate 10 dan MS Plate 8 telah berada di departemen pengukuran dan pemotongan besi plat. Pada tahapan ini, besi plat tersebut diukur dan diberi tanda garis potong mengunakan pensil khusus dan mal sesuai dengan spesifikasi. Pemberian tanda tersebut harus tepat dan jelas untuk menghindari kesalahan pemotongan dan pengeboran.

Setelah itu dilakukan proses pemotongan dengan menggunakan mesin

blander potong. Pada mesin tersebut, reaksi gas LPG dan gas oksigen

menghasilkan nyala api yang bersuhu tinggi. Api tersebut yang digunakan untuk memotong besi. Pemotongan dilakukan secara manual sehingga harus dilakukan dengan hati-hati untuk menghindari kesalahan pemotongan.

2. Pengeboran

Setelah selesai dipotong, besi plat dibawa dengan menggunakan crane ke departemen pengeboran. Pengeboran dilakukan dengan menggunakan mesin bor magnet secara manual. Proses ini juga harus dilakukan dengan hati-hati agar lubang yang dihasilkan sesuai dengan ukuran dan posisi yang telah ditentukan. Setelah selesai dibor, besi plat dibawa dengan menggunakan crane ke departemen perakitan dan pengelasan. Sedangkan besi plat yang digunakan menjadi sisi kiri dan kanan body lori yang memiliki bentuk lengkung terlebih dahulu dibawa ke departemen pengerolan dengan menggunakan crane.

3. Pengerolan

Pengerolan dilakukan untuk membuat bentuk lengkung plat besi yang menjadi sisi kiri dan kanan body lori. Plat besi diangkat dengan menggunakan

Setelah selesai dirol, besi plat dibawa dengan menggunakan crane ke departemen perakitan dan pengelasan.

Adapun proses pembuatan seksi body lori adalah sebagai berikut. a. Pengukuran dan Pemotongan Besi Batangan

Bahan baku berupa Besi UNP, Besi Strip, Besi Siku, dan Besi Plate Bar

dibawa dari gudang ke departemen pengukuran dan pemotongan besi batangan dengan menggunakan forklift. Pada tahapan ini, besi batangan tersebut diukur dan diberi tanda garis potong mengunakan pensil khusus dan mal sesuai dengan spesifikasi. Pemberian tanda tersebut harus tepat dan jelas untuk menghindari kesalahan pemotongan dan pengeboran.

Setelah itu dilakukan proses pemotongan dengan menggunakan mesin gergaji besi. Kemudian setelah selesai dipotong, besi batangan tersebut dibawa ke departemen perakitan dan pengelasan dengan menggunakan

forklift. Sedangkan Besi UNP yang menjadi seksi bawah lori untuk mengunci

baut pada bantalan poros roda dibawa dengan menggunakan forklift ke departemen pengeboran untuk dibor terlebih dahulu. Pengeboran dilakukan untuk membuat lubang pada Besi UNP agar baut dapat dikunci pada Besi UNP tersebut

b. Pengeboran

dihasilkan sesuai dengan ukuran dan posisi yang telah ditentukan. Setelah selesai dibor, Besi UNP dibawa ke departemen perakitan dan pengelasan dengan menggunakan forklift.

Adapun proses pembuatan roda lori adalah sebagai berikut.

1. Pengukuran dan Pemotongan Besi Batangan

Bahan baku berupa Besi Round Bar dibawa dari gudang ke departemen pengukuran dan pemotongan besi batangan dengan menggunakan forklift. Pada tahapan ini, besi batangan tersebut diukur dan diberi tanda garis potong mengunakan pensil khusus dan mal sesuai dengan spesifikasi. Pemberian tanda tersebut harus tepat dan jelas untuk menghindari kesalahan pemotongan dan pembubutan. Setelah itu dilakukan proses pemotongan dengan menggunakan mesin gergaji besi. Kemudian setelah selesai dipotong, besi batangan tersebut dibawa ke departemen pekerjaan mesin secara manual untuk dibubut.

2. Pembubutan

Besi Round Bar yang menjadi poros roda lori kemudian dibubut dengan menggunakan mesin bubut. Proses ini juga harus dilakukan dengan hati-hati agar bentuk yang dihasilkan sesuai dengan ukuran dan posisi yang telah ditentukan. Setelah selesai dibubut, Besi Round Bar dibawa ke departemen pembuatan roda secara manual.

Besi Round Bar yang menjadi poros roda lori kemudian dipanaskan pada suhu tinggi. Di departemen ini pula roda lori yang terbuat dari bahan

cast steel juga dipanaskan pada suhu tinggi. Setelah itu roda dipasang ke poros dan kemudian didinginkan. Proses pemasangan dengan prinsip pemanasan dan pendinginan ini sangat baik untuk membuat roda terpasang dengan kuat pada porosnya. Setelah dingin, bantalan poros roda dipasang sementara pada poros roda untuk digunakan mengunci roda pada body lori nantinya. Setelah itu roda dibawa ke departemen perakitan dan pengelasan dengan menggunakan forklift.

Adapun proses penyelesaian akhir dalam pembuatan lori adalah sebagai berikut.

a. Perakitan dan Pengelasan

Proses perakitan dan pengelasan ini harus dilakukan dengan tepat mengikuti tanda-tanda yang telah dibuat agar setiap bagian dapat menyatu atau tersambung dengan baik dan kuat. Setelah itu, lori yang telah selesai dirakit secara lengkap dibalikkan kembali ke posisi semula dengan menggunakan crane. Lori kemudian dibawa dengan menggunakan crane ke departemen pengecatan untuk dicat.

b. Pengecatan

Pengecatan dilakukan agar lori lebih tahan lama dan tidak mudah mengalami korosi. Sebelum dicat, seluruh permukaan lori harus dibersihkan terlebih dahulu dari kotoran yang menempel termasuk karat yang sudah ada di permukaannya, kemudian dicat dengan cat warna hitam tahan panas dengan menggunakan kuas. Pengecatan dilakukan sebanyak dua kali agar lapisan cat menempel lebih tebal pada permukaan lori dan tidak mudah terkelupas. Adapun flow process chart

(FPC) proses produksi selengkapnya dapat dilihat pada Lampiran 2.

2.4.3. Mesin dan Peralatan

2.4.3.1. Mesin

Mesin-mesin produksi yang digunakan oleh PT. Kharisma Abadi Sejati adalah sebagai berikut.

1. Nama Mesin : Blander Potong

Sistem : Tekan

Ukuran Potong : Tebal 6-30 mm, kecepatan 50-750 mm/menit Jumlah : 2 unit

Fungsi : Untuk memotong plat besi dan besi lainnya 2. Nama Mesin : Gergaji Besi

Merk/ Tipe : G7016

Dimensi : 910 x 330 x 640 mm

Cutting Scope : round bar diameter 160 mm & square bar 160 x160 mm

Blade : 350 x 25 x 1.25 mm Jumlah : 2 Unit

Fungsi : Untuk memotong besi round bar 3. Nama Mesin : Gerinda Tangan

Merk/ Tipe : Earth 14 Dimensi : Diameter 100 mm Daya : 900 W

Tegangan : 220 V Putaran : 11000 rpm Jumlah : 5 Unit

Fungsi : Untuk merapikan potongan plat besi 4. Nama Mesin : Bor Magnet

Merk/ Tipe : Rong Fu RF-30 Daya : 1200 W

Drilling : Diameter 23 mm, kedalaman max 180 mm Putaran : 350 rpm

Jumlah : 1 Unit

Fungsi : Untuk melubangi permukaan body lori 5. Nama Mesin : Mesin Las

Merk/ Tipe : BX 160

Dimensi : 680 x 370 x 680 mm Daya input : 9.1 kVA

Tegangan : 380 V

Kuat Arus : 250 A, 3 phasa Jumlah : 4 unit

Fungsi : Untuk menyambung plat besi 6. Nama Mesin : Roll Plate

Merk/ Tipe : Heisteel tipe ASY –HA no70479 Dimensi : 4900 x 1300 x 1500 mm

Lebar Roll : 3000 mm Diameter Roll : 440 mm Jumlah Roll : 3 Unit Jumlah : 1 Unit

Fungsi : Untuk melengkungkan plat besi 7. Nama Mesin : Bubut

Merk/ Tipe : ZMM Metalik CM 8

Swing Over Carriage : 220 mm

Swing in Gap : 700 mm

Distance Between Center : 1000 mm

Witdh of Bed : 394 mm

Spindle Bore : 52 mm

Tail Quill : Diameter 75 mm, travel 150 mm Putaran : 1400 rpm

Daya : 7.5 kW Jumlah : 1 Unit

Fungsi : Untuk membubut besi agar ukuran dan bentuknya sesuai dengan yang diinginkan

2.4.3.2. Peralatan (Equipment)

Peralatan yang digunakan dalam proses pembuatan lori adalah :

1. Crane, berfungsi untuk mengangkat plat besi dan benda kerja lainnya dari suatu departemen ke departemen lain untuk diproses.

Tipe: CR-0125M0

Kapasitas maksimum : 12000 kg Jangkauan : 3200 mm x 4500mm

2. Forklift, berfungsi untuk mengangkat besi batangan yang akan diproses. Merek : Toyota

Kapasitas maksimum: 2000 kg

Tinggi garpu maksimum (lift) : 3000 mm

3. Martil, berfungsi untuk mengubah kelengkungan pada bagian lengkung

body lori yang perlu diubah kelengkungannya, yaitu dengan cara

memukulkannya ke bagian lengkung tersebut secara manual. 4. Kuas, berfungsi pada proses pengecatan lori

2.4.3.3. Utilitas

Utilitas merupakan fasilitas yang digunakan untuk membantu kelancaran operasional di lantai produksi. Utilitas yang terdapat di di PT. Kharisma Abadi Sejati adalah penyediaan air bersih, sumber tenaga listrik, safety and fire protection, serta pengolahan limbah.

1. Penyediaan Air Bersih

Penyediaan air bersih di perusahaan terbagi menjadi dua, yaitu air yang berasal dari PDAM untuk digunakan di musholla dan mes karyawan serta air yang berasal air tanah yang dipompa menggunakan pompa air untuk digunakan di bagian produksi dan kantor.

2. Sumber Tenaga Listrik

3. Safety and Fire Protection

Untuk mencegah dan mengatasi bahaya kebakaran, PT. Kharisma Abadi Sejati memiliki alat pemadam kebakaran dengan jenis serbuk kering (dry

chemical), gas CO2 dan busa. Sedangkan untuk perlindungan diri para tenaga

kerjanya digunakan helm pengaman, sepatu pelindung, sarung tangan, masker, serta kacamata pengaman dan pelindung wajah saat mengelas.

4. Pengolahan Limbah

BAB III

LANDASAN TEORI

3.1. Manajemen Perawatan

Menurut Corder perawatan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam atau memperbaikinya sampai suatu kondisi yang bisa diterima.2

Menurut Assauri perawatan adalah kegiatan untuk memelihara atau menjaga fasilitas peralatan pabrik dan mengadakan perbaikan atau penggantian yang memuaskan sesuai dengan apa yang direncanakan.3

Berdasarkan pada teori diatas maka perawatan adalah kegiatan untuk memelihara atau menjaga fasilitas, mesin dan peralatan pabrik, mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang diharapkan. Manajemen perawatan adalah pengorganisasian operasi perawatan untuk memberikan pandangan umum mengenai perawatan fasilitas industri. Pengorganisasian ini mencakup penerapan metode manajemen dan metode yang menunjang keberhasilan manajemen ini adalah dengan mengembangkan dan menggunakan suatu penguraian sederhana yang dapat diperluas melalui gagasan dan tindakan

4

2

Corder, Antony. 1992 .Teknik Manajemen Pemeliharaan. Jakarta : Erlangga 3

Assauri, Sofjan. 1999 .Manajemen Produksi Dan Operasi Edisi Keempat. Jakarta : Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia

4

3.1.1. Pengklasifikasian Perawatan

Adapun klasifikasi dari perawatan mesin adalah:

1. Preventive Maintenance5

Tindakan perawatan ini mencakup semua tindakan pemeliharaan terjadwal dilakukan untuk mempertahankan sistem atau produk dalam kondisi operasi tertentu. Pemeliharaan terjadwal meliputi pemeriksaan berkala, pemantauan kondisi, penggantian barang penting, kalibrasi berkala, dan sejenisnya. Selain itu, persyaratan servis dapat termasuk dalam pemeliharaan terjadwal. Beberapa tindakan perawatan akan mengakibatkan downtime sistem, sedangkan lainnya dapat dicapai ketika sistem operasi atau dalam status siaga. Pemeliharaan terjadwal dapat diukur dari segi frekuensi, downtime ketika berlaku, dan jam kerja.

Ada empat faktor dasar dalam memutuskan penerapan preventive maintenance:

a. Mencegah terjadinya kegagalan. b. Mendeteksi kegagalan.

c. Mengungkap kegagalan tersembunyi (hidden failure).

d. Tidak melakukan apapun karena lebih efektif daripada dilakukan pergantian. Dengan mengidentifikasi keempat faktor dalam melaksanakan preventive

maintenance, terdapat empat kategori dalam mengspesifikasikan preventive

maintenance. Keempat ketegori tersebut adalah sebagai berikut:

1. Time-Directed (TD) adalah perawatan yang diarahkan secara langsung pada pencegahan kegagalan atau kerusakan.

2. Condition-Directed (CD) adalah perawatan yang diarahkan pada deteksi

kegagalan atau gejala-gejala kerusakan.

3. Failure-Finding (FF) adalah perawatan yang diarahkan pada penemuan

kegagalan tersembunyi.

4. Run-to-Failure (RTF) adalah perawatan yang didasarkan pada pertimbangan

untuk menjalankan komponen hingga rusak karena pilihan lain tidak memungkinkan atau tidak menguntungkan dari segi ekonomi.

2. Predictive Maintenance6

Predictive maintenance didefinisikan sebagai pengukuran yang dapat

mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

Pada dasarnya, predictive maintenance berbeda dengan preventive

maintenance dengan berdasarkan kebutuhan perawatan pada kondisi actual mesin

dari pada jadwal yang telah ditentukan. Dapat dikatakan bahwa preventive maintenance bersifat time-based, seperti pergantian oli setiap 3000 jam kerja. Hal ini tidak memperhatikan performa dan kondisi aktual mesin. Jika dilakukan pemeriksaan, mungkin penggantian oli dapat diperpanjang hingga 5000 jam kerja. Hal ini yang membedakan antara preventive maintenance dengan predictive

maintenance dimana predictive maintenance menekankan kegiatan perawatan pada kondisi aktual.

3. Time Directed Maintenance

Time directed maintenance dapat dilakukan apabila variabel waktu dari

komponen atau sistem diketahui. Kebijakan perawatan yang sesuai untuk diterapkan pada time directed maintenance adalah periodic maintenance dan

on-condition maintenance. Periodic maintenance (hard time maintenance) adalah

perawatan pencegahan yang dilakukan secara terjadwal dan bertujuan untuk mengganti sebuah komponen atau system berdasarkan interval waktu tertentu.

On-condition maintenance merupakan kegiatan perawatan yang dilakukan

berdasarkan kebijakan operator.

4. Condition Based Maintenance

Condition Base Maintenance merupakan aktivitas perawatan pencegahan

yang dilakukan berdasarkan kondisi tertentu dari suatu komponen atau sistem, yang bertujuan untuk mengantisipasi sebuah komponen atau sistem agar tidak mengalami kerusakan. Karena variable waktunya tidak pasti diketahui, kebijakan yang sesuai dengan kondisi tersebut adalah predictive maintenance. Predictive

Maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan

menggunakan sistem monitoring, misalnya analisis dan komposisi gas.

Failure Finding merupakan kegiatan perawatan pencegahan yang bertujuan untuk mendeteksi kegagalan yang tersembunyi, dilakukan dengan cara memeriksa fungsi tersembunyi (hcidden function) secara periodik untuk memastikan kapan suatu komponen mengalami kegagalan.

6. Run to Failure

Run to Failure tergolong sebagai perawatan pencegahan karena faktor

ketidaksengajaan yang bisa saja terjadi dalam beberapa peralatan. Disebut juga sebagai no schedule maintenance karena dilakukan jika tidak ada tindakan pencegahan yang efektif dan efisien yang dapat dilakukan, jika dilakukan tindakan pencegahan terlalu mahal atau dampak kegagalan tidak terlalu esensial (tidak terlalu berpengaruh).

7. Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan

untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah

3.2. ReliabilityCenteredMaintenance (RCM)7

Reliability Centered Maintenance (RCM) didefinisikan sebagai suatu

proses yang digunakan untuk menentukan apa yang seharusnya dilakukan untuk menjamin setiap asset fisik atau suatu sistem dapat berjalan dengan baik sesuai dengan fungsi yang diinginkan oleh penggunanya. Penelitian tentang RCM pada dasarnya berusaha menjawab 7 pertanyaan utama tentang asset atau peralatan yang diteliti. Ketujuh pertanyaan mendasar tersebut antara lain :

1. Apakah fungsi dan hubungan performansi standard dari asset dalam konteks operational pada saat ini (systemfunctions)?

2. Bagaimana asset tersebut rusak dalam menjalankan fungsinya (fungsional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failuremodes)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failureeffect)?

5. Bagaimana masing – masing kerusakan tersebut terjadi (failureconsequence)? 6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah masing –

masing kerusakan tersebut (proactivetaskandtaskinterval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak ditemukan (defaultaction)?

Prinsip – prinsip RCM :8

7

Indriawati, Katherin , dkk. 2010. Penerapan Reliability Centered Maintenance pada Sistem Gas Buang Boiler di PT. IPMOMI Paiton.

8

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sistem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal. 3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem / peralatan

untuk terus beroperasi sesuai dengan fungsi yang diinginkan.

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan.

6. RCM harus memberikan hasil – hasil nyata / jelas, tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akibat kegagalan.

Karena RCM sangat menitikberatkan pada penggunaan predictive

maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun

keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah sebagai berikut:

1. Dapat menimbulkan biaya awal yang tinggin untuk training, peralatan dan sebagainya.

Adapun langkah-langkah dalam menganalisa sistem berdasarkan RCM: 1. Seleksi sistem dan pengumpulan informasi.

Pada saat keputusan untuk melaksanakan program RCM pada mesin atau fasilitas, maka muncul dua pertanyaan:

1. Pada level perakitan (komponen, sistem) proses analisis harus dilakukan? 2. Apakah keseluruhan fasilitas/mesin mendapat proses, jika tidak, pemilihan

yang bagaimana yang harus dibuat?

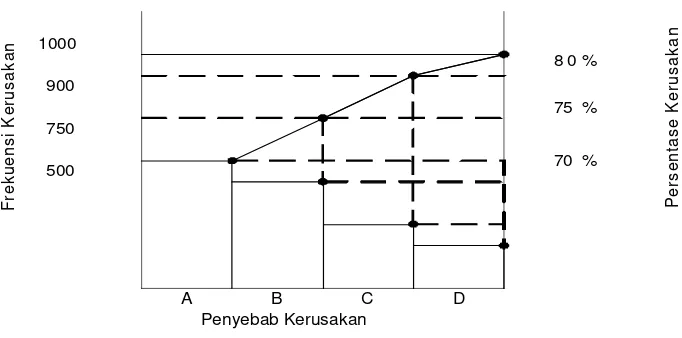

Untuk melaksanakan seleksi sistem, prosedur apa yang harus dilakukan untuk mengetahui potensial terbesar untuk dilakukan proses analisis. Cara yang langsung dan terpercaya yang dapat menyelesaikan pertanyaan ini adalah aturan 80-20. Untuk menerapkan aturan 80-20 sebagai dasar dalam pemilihan sistem, kita harus mengumpulkan data yang berhubungan dengan downtime dan menggambarkannya dalam diagram pareto.

Dalam pengumpulan informasi, waktu dan usaha dapat dipersingkat jika terdapat dokumen mengenai sistem dan informasi yang berhubungan. Daftar dokumen dan informasi yang berhubungan dengan setiap sistem untuk analisa RCM adalah:

b. Buku manual untuk sistem yang mungkin memiliki informasi penting dari disain dan operasi sistem.

c. Data historis peralatan.

d. Sistem operasi manual, yang memiliki detail bagaimana sistem tersebut berfungsi.

e. Spesifikasi sistem disain.

2. Definisikan batasan sistem.

Ada dua alasan mengapa definisi batasan sistem diperlukan dalam analisa proses RCM:

a. Pasti terdapat pengetahuan dari apa yang telah dan belum dimasukkan dalam sistem sehingga daftar komponen yang akurat dapat dianalisa.

b. Batasan-batasan yang akan menentukan faktor dalam menentukan apa yang masuk dan keluar dari sistem. Hal ini diperlukan pemahaman mengenai apa yang termasuk dalam sistem dan yang tidak.

3. Deksripsi sistem dan blok diagram fungsi.

Setelah seleksi sistem selesai dan batasan sistem juga selesai, maka dilanjutkan pada langkah ketiga untuk identifikasi dan mendokumentasikan detail-detail penting dari sistem. Lima item yang dikembangkan pada langkah ini adalah: a. Deskripsi Sistem

b. Functional Block Diagram

d. Struktur Sistem Breakdown

4. Fungsi sistem dan kegagalan fungsi.

Pada bagian ini, proses analisis difokuskan pada kegagalan fungsi, bukan kegagalan peralatan. Biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

5. FailureModeandEffectsAnalysis (FMEA)9

Failure Mode and Effects Analysis (FMEA) merupakan proses yang

sistematis untuk mengidentifikasi potensi kegagalan yang akan timbul dalam proses dengan tujuan untuk mengeliminasi atau meminimalkan resiko kegagalan produksi yang akan timbul. Penggunaan FMEA diperkenalkan pertama sekali pada tahun 1920. Namun pendokumentasian pertama dilakukan sejak tahun 1960 oleh National Aeronautics Space Agency (NASA). Tujuannya untuk memperbaiki reliabilitas peralatan militer.

Tujuan utama dari FMEA adalah untuk menemukan dan memperbaiki permasalahan utama yang terjadi pada setiap tahapan dari desain dan proses produksi untuk mencegah produk yang tidak baik sampai ke tangan pelanggan, yang dapat membahayakan reputasi dari perusahaan.

Konsep FMEA adalah sebagai alat perencanaan kualitas untuk mengidentifikasi dan mengeliminasi potensi kegagalan atau kerusakan. FMEA juga mengidentifikasi kegagalan (kemungkinan, mekanisme, pengaruh, mode

9

deteksi, kemungkinan pencegahan). Hasil dari FMEA berupa rencana tindakan untuk eliminasi atau penyelidikan kegagalan. Arti FMEA secara harafiah adalah : a. Failure yaitu prediksi kemungkinan kegagalan atau cacat

b. Mode yaitu penentuan mode kegagalan

c. Effect yaitu identifikasi pengaruh tiap komponen terhadap kegagalan

d. Analysis yaitu tindakan perbaikan berdasarkan hasil evaluasi terhadap

penyebab

FMEA berusaha mengidentifikasikan kemungkinan failure mode, failure mechanism (proses yang menyebabkan kegagalan), dan failure effect (akibat yang ditimbulkan oleh kegagalan) yang ditimbulkan failure mode (deskripsi fisik kegagalan) pada kinerja. FMEA mengidentifikasikan metode mendeteksi failure

mode dan kemungkinan pencegahannya. FMEA juga merupakan suatu

pendekatan sistematis yang mengidentifikasikan failure mode yang potensial terjadi di dalam suatu sistem, produk, atau pabrikasi/operasi perakitan, yang disebabkan baik oleh desain atau kekurangan dalam pabrikasi/proses perakitan

(manufacturing/ assembly process deficiencies). Hal utama dalam FMEA adalah

Risk Priority Number (RPN). RPN merupakan produk matematis dari keseriusan

effect (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan

yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

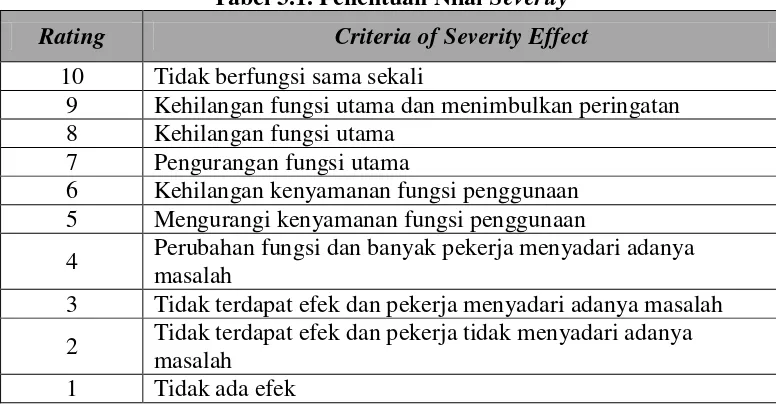

1. Severity

Severity adalah peringkat yang menunjukkan tingkat keseriusan efek dari suatu mode kegagalan. Severity berupa angka 1 hingga 10, di mana 1 menunjukkan keseriusan terendah (resiko kecil) dan 10 menunjukkan tingkat keseriusan tertinggi (sangat beresiko). Kriteria severity dapat dilihat pada Tabel 3.1.

Tabel 3.1. Penentuan Nilai Severity Rating Criteria of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah

3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya

2. Occurance

Occurrence adalah ukuran seberapa sering penyebab potensial terjadi.

Nilai occurrence berupa angka 1 sampai 10, di mana 1 menunjukkan tingkat kejadian rendah atau tidak sering dan 10 menunjukkan tingkat kejadian sering. Kriteria Occurrence dapat dilihat pada Tabel 3.2.

Tabel 3.2. Penentuan Nilai Occurance

Rating Probability of Occurance

10 Lebih besar dari 50 per 7200 jam penggunaan 9 35-50 per 7200 jam penggunaan

8 31-35 per 7200 jam penggunaan 7 26-30 per 7200 jam penggunaan 6 21-25 per 7200 jam penggunaan 5 15-20 per 7200 jam penggunaan 4 11-15 per 7200 jam penggunaan 3 5-10 per 7200 jam penggunaan

2 Lebih kecil dari 5 per 7200 jam penggunaan 1 Tidak pernah sama sekali

3. Detection

Detection adalah peringkat seberapa telitinya alat deteksi yang digunakan.

Detection berupa angka dari 1 hingga 10, di mana 1 menunjukkan sistem deteksi

dengan kemampuan tinggi atau hampir dipastikan suatu mode kegagalan dapat terdeteksi. Sedangkan 10 menunjukkan sistem deteksi dengan kemampuan rendah yaitu sistem deteksi tidak efektif atau tidak dapat mendeteksi sama sekali. Kriteria penilaian detection dapat dilihat pada Tabel 3.3.

Rating Detection Design Control

10 Tidak dapat dideteksi

9 Kemungkinan besar tidak dapat dideteksi

8 Diperlukan inspeksi dan/atau pembongkaran yang kompleks

7 Diperlukan inspeksi dan/atau pembongkaran

6 Memerlukan bantuan dan/atau pembongkaran sederhana

5 Inspeksi yang sangat hati-hati dengan indera manusia

4 Inspeksi yang hati-hati dengan menggunakan indera manusia

3 Memerlukan inspeksi

2 Jelas bagi indera manusia

1 Selalu jelas, sangat mudah untuk diketahui

6. GreyTheory

Grey theory diusulkan oleh Julong Deng tahun 1982, berkaitan dengan

keputusan ditandai oleh informasi yang tidak lengkap, dan mengeksplorasi perilaku sistem menggunakan relasional analisis dan konstruksi model. Teori grey

menyediakan ukuran untuk menganalisis hubungan antara diskrit kuantitatif dan kualitatif seri, dan semua komponen dalam seri harus memenuhi karakteristik berikut:

a. Existent (ada).

b. Countable (dapat dihitung). c. Extensible (dapat diperluas). d. Independent (mandiri).

Karena faktor-faktor dari FMEA memiliki semua sifat ini, oleh karena itu, FMEA cocok untuk penerapan Grey Theory. Keuntungan utama dari penerapan

Grey Theory untuk FMEA adalah kemampuan menentukan bobot yang berbeda

1. Membangun seri perbandingan

Pada tahap ini adalah memasukan nilai severity, occurrence, dan detection

pada masing-masingtipe kegagalan. Tampilannya adalah sebagai berikut :

x = �

2. Menetapkan seri standar

Untuk mengurangi resiko yang potensial, nilai-nilai semua faktor keputusan akan menjadi sekecil mungkin dengan begitu, standard yang ditetapkan adalah sebagai berikut :

X0 = [X0(1)X0(2)X0(3)]

3. Mencari perbedaan antara seri standar dan seri perbandingan

Pada tahap ini mengurangi nilai dari seri perbandingan dengan seri standar. Maka hasilnya adalah sebagai berikut :

D0

Langkah-langkah untuk perhitungan pada langkah keempat ini adalah sebagai berikut :

a. Carilah nilai maximum dan minimum pada langkah ketiga.

∆min dan ∆max

b. � adalah berupa identifikasi, hanya mempengaruhi nilai relatif dari resiko tanpa mengubah prioritas. Nilai � yang biasanya digunakan adalah 0.5.10

γ(�0 (k),�� (k)�= ∆min + �∆���

∆0�(�) + �∆���

γ0i (k)=∆min + ζ∆max

∆0j(k)+ ζ∆max

Dimana, j = 1,…..,m k = 1,….,n

5. Menentukan derajat hubungan

Γ(�� ,�� ) =

1 n�γ (

n

k=1

�� (k),��(k)�

Γ0i(�) =1 3�γ0i

3

k=1

(k)

6. Mengurutkan tingkat resiko berdasarkan prioritas.

Pada langkah ini mengurutkan tingkat resiko dengan mengurutkan nilai dari terbesar hingga terkecil.

7. Analisa Pohon Logika (LTA)

10

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

Pada bagian kolom tabel LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan?

c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau

sebagian mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab

pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

Pada Gambar 3.1. dapat dilihat struktur pertanyaan dari Logic Tree Analysis (LTA).

Pada kondisi normal, apakah operator mengetahui sesuatu telah terjadi?

Gambar 3.1. Struktur Pertanyaan LTA11

8. Pemilihan Kegiatan

Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

11

Apakah hubungan kerusakan dengan umur reliabilitas diketahui?

Apakah tindakan TD bisa digunakan?

Tentukan tindakan CD

Apakah tindakan CD dapat digunakan?

Apakah termasuk mode kerusakan D? Tentukan tindakan TD

Apakah tindakan FF yang dapat digunakan?

Tentukan tindakan FF

Apakah tindakan yang dipilih efektif?

Dapatkah modifikasi menghilangkan mode kerusakan?

Lakukan modifikasi Terima resiko kerusakan Tentukan tindakan TD/CD

Gambar 3.2. Road Map Pemilihan Tindakan12

Pada Gambar 3.2. berikut dapat dilihat Road map pemilihan tindakan dengan pendekatan Reliability Centered Maintenance (RCM). Tindakan perawatan terbagi menjadi 3 jenis yaitu:

1. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk

mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D), tindakan yang bertujuan untuk melakukan pencegahan

langsung terhadap sumber kerusakan yang didasarkan pada waktu atau umur komponen.

3. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk

menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

3.3. Keandalan (Reliability)

3.3.1. Definisi Keandalan (Reliability)13

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai keandalan (reliability). Selain keandalan merupakan salah satu ukuran keberhasilan sistem pemeliharaan juga keandalan digunakan untuk menentukan penjadwalan pemeliharaan sendiri. Akhir-akhir ini konsep keandalan digunakan

juga pada berbagai industri, misalnya dalam penetuan interval penggantian komponen mesin/spare part.

Ukuran keberhasilan suatu tindakan pemeliharaan (maintenance) dapat dinyatakan dengan tingkat reliability. Secara umum reliability dapat didefenisikan sebagai probabilitas suatu sistem atau produk dapat beroperasi dengan baik tanpa mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah ditentukan. Berdasarkan defenisi reliability dibagi atas empat komponen pokok, yaitu:

1. Probabilitas

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability

menyatakan kemungkinan yang bernilai 0-1

2. Kemampuan yang diharapkan (Satisfactory Performance)

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang Diinginkan

4. Waktu (Time)

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi

reliability. Waktu yang dipakai adalah MTTF (Mean Time to Failure) untuk

menentukan waktu kritis dalam pengukuran reliability. 5. Kondisi Pengoperasian (Specified Operating Condition)

Faktor-faktor lingkungan seperti: getaran (vibration), kelembaban (humidity), lokasi geografis yang merupakan kondisi tempat berlangsungnya pengoperasiaan, merupakan hal yang termasuk kedalam komponen ini. Faktor-faktornya tidak hanya dialamatkan untuk kondisi selama periode waktu tertentu ketika sistem atau produk sedang beroperasi, tetapi juga ketika sistem atau produk berada di dalam gudang (storage) atau sedang bergerak (trasformed) dari satu lokasi ke lokasi yang lain.

3.3.2. EasyFit14

Fitur utama dari EasyFit adalah kemampuan untuk secara otomatis sesuai dengan lebih dari 40 distribusi untuk data sampel dan memilih model terbaik (pengguna tingkat lanjut dapat menerapkan fitur pas manual). The goodness of fit tests

(Kolmogorov- Smirnov, Anderson-Darling, Chi-Squared) dan berbagai grafik membantu membandingkan distribusi dipasang dan memastikan telah memilih model yang paling valid. EasyFit untuk melakukan analisis data dan simulasi, membuat model worksheet maju, dan mengembangkan aplikasi VBA berurusan dengan ketidakpastian untuk kebutuhan khusus. Program ini didukung Distribusi

Bernoulli, Beta, Binomial, Chi-Squared, Erlang, eksponensial F, Gamma,

Logaritma, Lognormal, Binomial, Normal, Weibull, dan lain-lain. EasyFit memungkinkan untuk secara otomatis atau manual sesuai dengan sejumlah besar distribusi data Anda dan untuk memilih model terbaik dalam hitungan detik. Hal ini dapat digunakan sebagai aplikasi yang berdiri sendiri atau dengan Microsoft Excel, yang memungkinkan Anda untuk memecahkan berbagai masalah bisnis dengan hanya pengetahuan dasar statistik.

Manfaat EasyFit: 1. Menghemat waktu

Mengurangi waktu analisis Anda dengan 70-95% dari metode manual

2. Menghemat uang