PENERAPAN SISTEM KANBAN PENYEDIAAN

MATERIAL UNTUK PROSES PRODUKSI PADA PT X

Amri

Jurusan Teknik Industri, Fakultas Teknik Universitas Malikussaleh

Abstrak: Perkembangan ilmu pengetahuan pada era globalisasi semakin berkembang dengan pesatnya sehingga

perusahaan dalam menjalankan bisnis harus bersaing dengan perusahaan sejenis. Untuk dapat harus dapat mengendalikan penyediaan material untuk kelancaran proses produksi. Perusahaan PT X yang bergerak dalam bidang perakitan bola lampu pijar. Produksi jadi yang dihasilkan antara lain tipe lampu: E50, A60, E60, A80, T45, P45, A55, NR63, NR80, BW35 sampai B35. Perencanaan dan pengendalian produksi yang digunakan sekarang menyebabkan terjadinya penumpukan material di lini produksi dan waktu proses yang lama. Penelitian ini bertujuan untuk mengurangi WIP (work in process) di lini produksi dan waktu proses. Pendekatan yang digunakan dalam melakukan minimasi inventori dan waktu proses adalah dengan menggunakan kanban. Kanban yang digunakan adalah kanban pengambilan dan kanban perintah produksi pada unit perakitan dan pengemasan lampu. Hasil analisis yang diperoleh dengan menerapkan sistem kanban adalah terjadi penurunan WIP (work in process) di lini produksi. Perbandingan antara sistem nyata dengan sistem kanban adalah sebesar 45% untuk bulb dan 25% untuk duplex, dan perbandingan antara MRP dan Just in Time Kanban terjadi penurunan sebesar 28% untuk bulb dan 25% untum duplex. Secara garis besar sistem kanban yang diusulkan mempunyai aliran informasi produksi yang berjalan dari gudang bahan jadi, pengemasan, perakitan, gudang bahan baku dengan menggunakan kaban pengambilan. Sedangkan proses produksi di dalam work station diatur oleh kanban perintah produksi.

Kata kunci:Just in Time, Kanban, Lamp, Inventori

1. PENDAHULUAN

Dunia industri sekarang ini mengalami kemajuan pesat, kemajuan ini menciptakan persaingan bisnis yang semakin kompetitif. Untuk dapat terus survive (bertahan) dalam persaingan tersebut maka salah satu cara adalah dengan mengembangkan sistem produksi yang lebih efisien dan produktif.

Dalam hal ini kemampuan perusahaan untuk dapat bersaing dengan harga yang lebih kompetitif, salah satu diperoleh melalui pengurangan biaya produksi. Pengurangan biaya tersebut dapat dicapai dengan penerapan Just in Time (JIT).

Beberapa masalah yang biasa dihadapi oleh sebagian perusahaan di Indonesia antara lain sistem produksi yang terpusat, karena semua rencana proses produksi dibuat oleh manajemen puncak, dan kemudian baru diserahkan kepada stasiun kerja masing-masing, yang diakibatkan oleh penerapan sistem push. Kelemahan dari sistem ini bila manajemen tidak mengontrol kerja bawahan maka akan terjadi kelambatan produksi. Akibat lain yang ditimbulkan terjadi keterlambatan pengiriman barang, dari gudang raw material ke proses produksi sehingga menghambat kerja proses berikutnya banyak produk yang cacat sehingga diperlukan pengerjaan ulang dan kadang harus membuang bahan karena kesalahan proses atau perhitungan dan ini semua akan menambah biaya produksi.

Permasalahan di atas juga dialami oleh perusahaan yang memproduksi bola lampu dengan berbagai jenis. Produksi yang dilakukan berdasarkan permintaan yang masuk. Produk yang dihasilkan antara lain adalah TL, dan bola lampu General

Lighting Service (GLS) dengan tipe bulb, A60, E50, E60, A80, T45, P45, T55, A55, NR63, NR80, E80, BW35, sampai B35.

Permasalahan yang terjadi di perusahaan adalah terlalu besarnya inventori, kurang koordinasi atau kerjasama sesama karyawan, lambatnya kerja operator tidak sesuai dengan waktu yang telah ditetapkan dan kurangnya kesadaran pekerja dalam melakukan tugas. Dari permasalahan yang terjadi pada perusahaan tersebut di atas maka dibuat sebuah usulan untuk menerapkan sistem kanban, dalam setiap proses produksi yang akan dikembangkan untuk mengendalikan jumlah produksi dalam setiap tahap proses produksi.

Dengan adanya kanban yang merupakan suatu alat untuk mencapai proses Just in Time, diharapkan dapat menekan kelemahan-kelemahan yang terjadi pada sistem produksi dengan membuat sistem kontrol kanban mulai dari penyediaan bahan baku, pengurangan inventori, persediaan yang tidak perlu dihilangkan, sehingga dapat menghilangkan ongkos persediaan. Selain itu juga melakukan produksi seperlunya dengan mengurangi kegiatan yang tidak perlu atau pemborosan Kanban adalah suatu kartu yang berfungsi sebagai alat kontrol produksi Just in Time.

perusahaan akan memproduksi produk yang dibutuhkan sesuai dengan jumlah yang dibutuhkan pada saat dibutuhkan.

Berdasarkan latar belakang tersebut maka masalah dalam penelitian ini dapat dirumuskan sebagai berikut, yaitu:

• Bagaimana merancang sistem kanban

• Bagaimana merancang sistem kanban

penyediaan material untuk produksi bola lampu yang optimal

• Bagaimana mengukur tingkat performansi sistem

produksi bola lampu

Adapun tujuan dari penelitian ini adalah untuk menjawab permasalahan tersebut antara lain:

• Merancang sistem kanban penyediaan material

pada proses produksi sehingga dapat mengurangi inventori, Work in Process (WIP) pada tiap proses produksi

• Menganalisis sistem kanban penyediaan dengan

melihat pengaruh yang terjadi pada proses produksi

• Mengukur performansi sistem kanban pada

proses produksi

Dalam penelitian ini digunakan beberapa batasan untuk membatasi ruang lingkup penelitian, adapun batasan yang digunakan adalah:

• Tidak membahas analisis jumlah kebutuhan

tenaga kerja dan mesin

• Tidak membahas pemasukan barang dari supplier • Tidak membahas proses distribusi produksi dari

pabrik ke konsumen

• Pembahasan dilakukan pada produksi bola

lampu GLS (General Lighting Service)

Perhitungan jumlah kanban dilakukan pada material bulb dan duplex.

Penelitian ini juga menggunakan beberapa asumsi antara lain:

• Lay out site departemen yang masih berada pada

kondisi saat ini

• Seluruh permintaan dianggap dapat dipenuhi • Kondisi mesin dianggap dalam keadaan normal

2. METODOLOGI PENELITIAN

Didalam penelitian ini dibagi menjadi 4 tahap penelitian, yaitu:

2.1 Tahap Identifikasi dan Penelitian Awal

Pada tahap ini dilakukan identifikasi permasalahan dan tujuan penelitian, dilanjutkan dengan melakukan studi literatur yang meliputi sumber buku dan penelitian sebelumnya. Selanjutnya dilakukan penentuan metode yang digunakan yaitu kanban sebagi alat pengontrol just in time. Penelitian pendahuluan dilakuakn dengan wawancara pihak manajemen dan karyawan, kemudian mengambil data di lapangan seusia dengan tahapan yang diperlukan dalam menentukan jumlah kanban.

2.2 Tahap Pengumpulan dan Pengolahan Data

Pada tahap ini dilakukan pencatatan data yang

dibutuhkan dalam menyelesaikan masalah sesuai dengan pendekatan sistem kanban antara lain data produksi, komponen, kedatangan barang, permintaan tahunan, dan saldo minimal di lini produksi dengan pendekatan Kanban JIT.

Kemudian dilanjutkan dengan pengolahan data yang dimulai dengan perhitungan jumlah kanban yaitu, jumlah kartu untuk tiap part, kapasitas kontainer atau palet. Perhitungan dilakukan pada unit perakitan dan pengemasan di lini produksi pada unit perakitan dan pengemasan 1 sampai 13.

2.3 Tahap Perencanaan Sistem Kanban

Studi mengenai sistem kanban dengan pendekatan Just in Time untuk diterapkan pada semua proses produksi, membuat usulan produksi dengan pendekatan Just in Time mulai dari penyediaan material sampai menjadi barang jadi.

Sistem nyata yang ada sekarang ini akan dicoba membuat model sistem produksi Just in Time yaitu dengan mengganti sistem aliran informasi sistem yang nyata dengan sistem kanban. Secara garis besar aliran yang akan dilakukan adalah membuat Master Production Schedule pada work station akhir yaitu produk jadi, bukan pada masing-masing work station. Dari work station produk jadi akan memberikan barang sesuai dengan jadwal rencana produksi, bila ternyata barang yang diinginkan tidak ada maka akan diminta pada work station sebelumnya dengan menggunakan kanban pengambilan, kemudian work station tersebut akan memberikan barang pada work station berikutnya, jika barang yang diinginkan oleh work station sebelumnya tidak dapat dipenuhi maka work station tersebut akan mengambil pada work station sebelumnya lagi dengan kanban pengambilan, demikian seterusnya. Sedangkan pada proses dan pekerja perlu sedikit perbaikan, pada proses yang tidak diperlukan sehingga membawa efisiensi kerja.

2.4 Tahap Analisis

Data hasil penelitian yang digunakan untuk mengestimasi suatu kriteria performansi sistem yang diteliti. Hasil estimasi ini kemudian digunakan untuk menjawab tujuan studi yang telah ditentukan adalah dengan perbaikan sistem, produksi sehingga tidak terjadi kegiatan yang tidak efisien. Maka perlu dianalisis sehingga didapat gambaran keberhasilan penerapan system kanban secara kualitatif dan kuantitatif. Kemudian diambil kesimpulan untuk menjawab permasalahan yang ada di perusahaan dan saran sebagai tindak lanjut yang sebaiknya dilakukan bila ingin menerapkan sistem kanban.

3. DESKRIPSI MODEL

Amri

produk ke unit produksi sampai selesai. Produk yang dibuat berupa bola lampu berbagai jenis dan tipe mulai tipe A60, E50, E60, A80, T45, P45, T55, A55, NR63, NR80, E80, BW35 sampai B35.

Kartu kanban yang akan digunakan adalah kanban pengambilan dan kanban perintah produksi. Kanban pengambilan digunakan pada pengembalian barang di gudang bahan baku. Pabrik pembuatan komponen lampu Lamp Component Factory (LCF) dalam penelitian ini dianggap sebagai pemasok bahan baku gelas ke pabrik perakitan lampu. Kanban perintah produksi digunakan pada perakitan lampu dan pengemasan lampu ke 13 unit produksi.

Aktivitas yang akan dibahas pada penelitian ini adalah mulai dari peng-input-an data komponen ke komputer, pengambilan barang di rak masing-masing kemudian dikumpulkan di area penampungan sementara sebelum dibawa ke unit produksi masing-masing. Setelah komponen disiapkan kemudian dihitung ulang apakah sudah selesai denga permintaan, dan di angkut ke unit produksi dan juga ke penampungan sementara yang dilakukan dengan hand forklift electric dan hand forklift.

4. PERMODELAN SISTEM NYATA

Proses order material dilakukan oleh perusahaan PT X dengan pihak supplier di mana barang yang dipesan sesuai dengan permintaan yang masuk. Kemudian baru membuat Master Production Schedule untuk masing-masing work station mulai dari gudang bahan baku, perakitan bulb dan pengemasan.

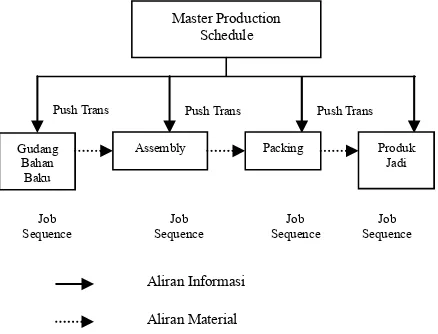

Persiapan material dilakukan di gudang bahan baku mulai dari pengecekan material apakah tersedia atau tidak, berapa jumlahnya dan berapa yang diambil. Setelah selesai operator bagian gudang bahan baku menyiapkan material dan komponen dikumpulkan di area sementara sebelum dibawa ke unit produksi. Informasi yang diperlukan untuk memodelkan sistem produksi nyata perusahaan adalah meliputi Master Production Schedule dan rencana produksi yang diberikan kepada tiap work station. Secara garis besar aliran informasi ini dapat dilihat pada gambar di bawah ini.

Setiap proses pada sistem push secara langsung dikontrol dan dikendalikan oleh Master Production Schedule. Setiap work station diberikan daftar jadwal pekerjaan yang harus dilaksanakan dan transportasi yang dilakukan pada semua work station.

Push Trans Push Trans Push Trans

Job Sequence

Job Sequence

Job Sequence

Job Sequence

Master Production Schedule

Gudang Bahan

Baku

Assembly Packing Produk

Jadi

Aliran Informasi

Aliran Material

Gambar 1. Master Prodution Schedule

5. PERMODELAN SISTEM KANBAN

5.1 Aliran Material

Aliran material usulan sistem produksi dengan menggunakan kanban merupakan sistem pull (tarik) yaitu proses produksi yang berjalan dari belakang (proses tarik) menuju ke proses sebelumnya. Di sini akan dijelaskan aliran peredaran kanban dalam proses produksi. Ada sedikit perubahan di mana penampungan sementara yang ada dihilangkan. Jadi produk dibawa langsung ke unit proses masing-masing. Kanban yang digunakan dalam usulan sistem ini ada 2 yaitu kanban perintah produksi dan kanban pengambilan.

5.2 Kanban di Gudang Produk Jadi

Pada gudang produk jadi lampu tidak menggunakan kanban perintah produksi, karena mengingat tidak ada proses yang dilakukan di gudang produk jadi. Sehingga diperkirakan jika menggunakan kanban perintah produksi malah akan memakan waktu yang lama. Penyelesaian pekerjaan menjadi tidak efisien dan membuat biaya produksi lebih tinggi akibat penggunaan kanban yang tidak diperlukan.

Proses perhitungan jumlah yang terjadi pada sistem nyata dihilangkan, karena dianggap pemborosan kerja, sedangkan pada sistem usulan pull hanya menerima sejumlah produk yang dikirim oleh pengemas dengan jumlah yang sudah tertulis pada kanban. Pengambilan tidak perlu dilakukan perhitungan lagi, urutan aliran peredaran kanban yang ada di gudang setelah dihitung jumlahnya adalah: Kanban pengambilan diletakkan pada produk jadi dan telah disimpan digudang setelah dihitung jumlahnya

• Jika ada permintaan dari konsumen, maka

• Jika produk yang dinginkan tidak ada maka

pihak gudang produk jadi akan meminta produk tersebut kepada bagian pengemasan dengan menggunakan kanban pengambilan yang terletak di pos kanban pengambilan di gudang produk jadi diangkut dengan forklift. Gambar aliran kanban di lini gudang produk jadi dapat dilihat di bawah ini:

Barang Jadi Kanban

Pengambilan

Gambar 2. Kanban di Gudang Produk Jadi

5.3 Kanban di Lini Pengemasan

Pada daerah pengemasan digunakan kanban pengambilan antar proses dan kanban perintah produksi (pengepakan lampu jadi). Pada proses yang dianggap tidak efisien dan hanya memperlambat pekerjaan yaitu proses pengangkutan material ke unit penampungan sementara dihilangkan, jadi komponen yang diambil di gudang langsung dibawa ke unit masing-masing. Bagian pengemasan menerima kanban pengambilan dari bagian produk jadi jika produk yang diinginkan oleh gudang dapat dipenuhi oleh bagian pengemasan, maka kanban perintah produksi yang melekat pada produk tersebut diletakkan di pos penerimaan kanban, dan diganti oleh kanban pengambilan. Kanban beserta produk tersebut akan dibawa ke gudang produk jadi.

Jika produk yang diinginkan oleh pihak gudang produk jadi tidak dapat dipenuhi oleh pihak pengemas, maka pihak pengemasan akan memproduksi produk tersebut dan disertai oleh kanban perintah produksi yang diambil dari pos kanban pengambilan produksi. Kanban ini harus melekat pada produk selama: berada dalam proses sampai proses pengemasan tersebut selesai. Kanban produksi ini gunanya untuk mengetahui jumlah produk yang dibuat dan jumlah permintaan terhadap produk tersebut yang diambil oleh bagian gudang produk jadi pengemasan dalam penelitian ini adalah bulb. Gambar aliran kanban di lini perakitan lampu dapat dilihat pada gambar di bawah ini

• Bila produk yang harus dikemas ternyata tidak ada

di bagian pengemasan maka pihak pengemasan harus mengambil kanban pengambilan yang diletakkan pada pos kanban pengambilan untuk proses sebelumnya yaitu, pengisian besarta dengan forklift sebagai alat angkut produk. Gambar aliran kanban di lini pengemasan lampu dapat dilihat pada gambar di bawah ini:

Proses

Gambar 3. Kanban di Lini Pengemasan

5.4 Kanban di Lini Perakitan Lampu

Kanban di area perakitan lampu yang digunakan adalah kanban antar proses, kanban pengambilan dan kanban produksi. Kanban produksi dilakukan oleh operator pergi ke tempat buffer stock untuk proses produksi, kemudian kanban yang melekat pada palet atau body dilepas ditempatkan pada pos kanban yang telah disediakan. Petugas bagian gudang mengambil kanban beserta palet dibawa ke gudang untuk pengisian kembali. Petugas bagian Quality Control mengisi kembali komponen ke palet yang telah kosong sesuai kebutuhan serta kanban ditempelkan pada badan palet.

• Apabila komponen yang tidak tersedia untuk

proses tersebut maka ia akan mengambil pada proses sebelumnya sesuai jumlah yang dibutuhkan. Komponen yang diambil pada proses pengemasan dalam penelitian ini adalah bulb. Gambar aliran kanban di lini perakitan lampu dapat dilihat pada gambar 4:

Proses Perakitan

Amri

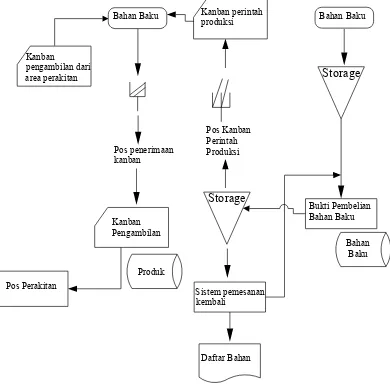

5.5 Proses Pemesanan Kembali

Di gudang bahan baku pengambilan bahan baku di rak dengan forklift proses yang dilakukan adalah:

Jika ada permintaan dari ruang perakitan dengan menggunakan kanban pengambilan, maka bahan yang diinginkan diambil dengan forklift. Kemudian kanban perintah produksi yang melekat pada produk dilepas dan diletakkan pada pos penerimaan kanban, setelah itu bahan baku dibawa dari gudang dengan menggunakan forklift ke tempat pengolahan General Lighting Service lampu beserta kanban pengambilan.

Bahan Baku Kanban perintah produksi

Bahan Baku Bukti Pembelian Bahan Baku

Pos Perakitan

Pos penerimaan kanban

Pos Kanban Perintah Produksi

Kanban Pengambilan

Produk

Bahan Baku

Kanban pengambilan dari

area perakitan Storage

Storage

Sistem pemesanan kembali

Daftar Bahan

Gambar 5. Proses Pemesanan Kembali

Bila permintaan daripada perakitan lampu tidak dapat dipenuhi maka bagian gudang bahan baku membuat sistem pemesanan kembali dengan jumlah pesanan tetap dan membuat titik pesan ulang (reorder point), sehingga dapat diketahui pada titik berapa bahan baku harus dipesan kembali ke supplier bahan baku. Sistem pemesanan kembali sudah dibuat dalam sistem nyata. Setelah bahan yang diinginkan dikirim oleh supplier bahan baku ke gudang bahan baku akan diletakkan kanban perintah produksi pada bahan baku yang diperlukan, selanjutnya kanban ini diletakkan di pos pengambilan kanban dan digati dengan kanban pengambilan yang digunakan untuk mengambil bahan baku tersebut. Gambar aliran kaban gudang bahan baku dapat dilihat pada gambar 5.

5.6 Aliran Informasi

Aliran informasi bergerak dari Master Production Schedule yang diberikan hanya kepada bagian akhir (produk jadi yang ada di gudang produk jadi) kemudian dari bagian akhir ini bergerak ke depan yaitu pada proses sebelumnya dengan menggunakan kanban, dan dari proses sebelumnya tersebut diberikan ke proses sebelumnya lagi demikian seterusnya, sedangkan aliran material tetap bergerak mulai dari proses awal menuju ke proses berikutnya sampai ke produk jadi.

Adapun bagan aliran kanban adalah sebagai berikut:

Job Square

Gudang Bahan Baku

Gudang Bahan Baku

Gudang Bahan Baku

Gudang Bahan Baku Job

Square

Job Square

Job Square

Pull Transp Pull Transp Pull Transp

Master Production schedule

Aliran Informasi

Aliran Material

Gambar 6. Aliran Informasi dan aliran Material Kanban

6. ANALISIS HASIL

6.1 Analisis Perbandingan Tingkat Persediaan

Work in Process (WIP) antara Sistem Kanban dengan Aktual di Pabrik

Tabel 1. Perbandingan antara Stock Actual dengan Stock System Kanban untuk Bulb No. Jenis Bulb Rata-rata stock

Actual per hari

Kanban Kapasitas palet (unit)

Stock Maximum Kanban (unit)

% Penurunan stock awal

1 E50 157428 8 11000 88000 44.10

2 A80 32400 7 2600 18200 43.83

3 NR/R63 41624 4 6575 26300 36.82

4 NR/R80 32514 8 2700 21600 33.57

5 B35 55500 3 18500 55500 0.00

6 BW35 74000 3 185000 55500 25.00

7 P45 256864 8 14250 114000 55.62

8 T55 165196 3 7125 21375 87.06

9 T45 289625 10 13500 135000 53.39

10 E60 44500 4 6500 26000 41.57

11 A60 68198 4 6250 25000 63.34

12 P45 344035 8 14250 114000 66.86

13 A55 498679 38 8250 313500 37.13

Rata-rata 42.25

Tabel 2. Perbandingan antara Stock Actual dengan Stock System Kanban untuk Duplex

No. Jenis Duplek Rata-rata stock Actual per hari

Kanban Kapasitas palet (unit)

Stock Maximum Kanban (unit)

% Penurunan stock awal

1 E50 261761 7 28000 112000 57.21

2 A80 74839 2 28000 56000 25.17

3 NR/R63 77638 2 28000 56000 27.87

4 NR/R80 67025 2 28000 56000 16.45

5 B35 147011 3 28000 84000 42.86

6 BW35 59751 3 28000 84000 -40.58

7 P45 212125 5 28000 140000 34.00

8 T55 104461 2 28000 56000 46.39

9 T45 0 5 28000 140000 0.00

10 E60 71787 2 28000 56000 21.99

11 A60 172210 2 28000 56000 67.48

12 P45 162183 5 28000 140000 13.68

13 A55 384227 12 28000 336000 12.55

Rata-rata 25.01

Data tersebut di atas merupakan jumlah sisa komponen dari produksi sehari sebelumnya, dibandingkan dengan jumlah maksimum tingkat persediaan sistem kanban rancangan sebagai stock level Work in Process. Stock maksimum sistem kanban adalah jumlah kanban yang beredar untuk part tersebut dikalikan dengan kapasitas paletnya. Dari hasil tersebut dapat dilihat nilai stok yang ada berbeda jumlahnya dengan yang ada di pabrik. Penurunan rata-rata stok di Work in Process (WIP)untuk semua komponen bulb dan duplex adalah mencapai 45.25% dan 25.01%. jika diperhatikan tabel di atas pada 1 nilai negatif yang berarti terjadi penambahan jumlah stok. Kondisi ini dimungkinkan karena data aktual adalah kondisi stok yang ada di Work In Process (WIP) di pagi hari saat mulai operasi, belum mendapat pasokan dari gudang utama. Secara grafik dapat dilihat pada gambar di bawah ini:

0 100000 200000 300000 400000 500000 600000

1 3 5 7 9 11 13

Aktual Kanban

Gambar 7. Grafik Perbandingan Stock Actual dan Karban

0 100000 200000 300000 400000 500000 600000

1 2 3 4 5 6 7 8 9 10 11 12 13

Aktual Kaban

Amri

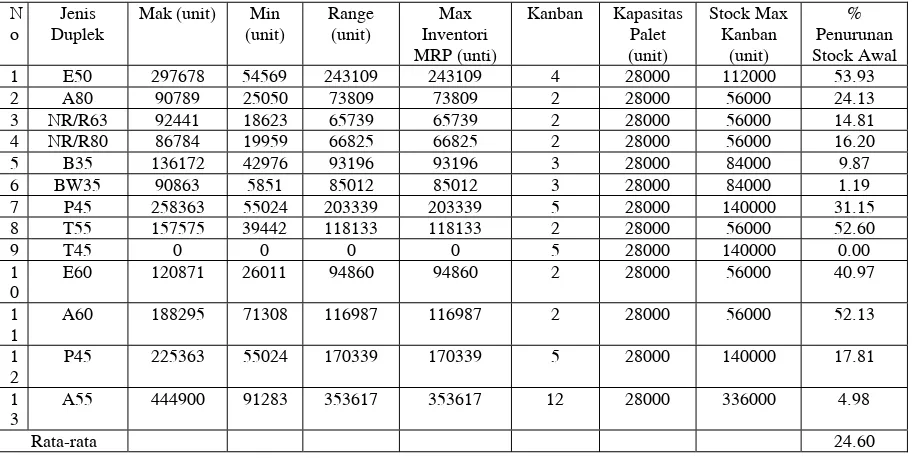

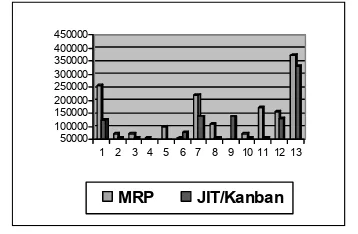

6.2 Analisis Tingkat Persediaan Material

Requirement Planning (MRP) dan Just In

Time/Kanban

Selanjutnya dari perhitungan berikut ini akan diestimasi tingkat persediaan maksimum antara

system Material Requirement Planning dan Just in Time/Kanban. Perbandingan tingkat persediaan antara Material Requirement Planning dan Just in Time/Kanban dapat dilihat pada tabel di bawah ini.

Tabel 3 Perbandingan Tingkat Persediaan MRP dan Just in Time/Kanban untuk Bulb

No

Tabel 4 Perbandingan Tingkat Persediaan MRP dan JIT/Kanban untuk Duplek

N

Dari hasil tabel di atas diperoleh:

• Nilai maksimum adalah merupakan nilai

konsumsi material harian tertinggi dari konsumen material per hari dalam produksi

• Nilai minimum adalah nilai konsumsi material

harian terendah dari data pengamatan

• Range adalah selisih antara nilai maksimum dan

minimum, yang merupakan tingkat persediaan dari sistem Material Requirement Planning (MRP)

• Maksimum inventori kanban adalah jumlah

kartu kanban tiap komponen dikalikan jumlah palet material tersebut (jumlah maksimum material dalam lini produksi sama dengan

jumlah kartu kanban yang beredar dalam lini produksi)

• Dapat diestimasikan secara teoretis bahwa

persediaan maksimum sistem kanban lebih rendah dari persediaan maksimum sistem Material Requirement Planning (MRP)

• Penurunan persediaan material Work In Process

rata-rata untuk bulb dan duplex 27.69% dan 24.60% per hari.

• Jika diperhatikan tabel di atas ada 2 nilai negatif

yang berarti terjadi penambahan jumlah stok

• Kondisi ini terjadi karena data aktual adalah

dari gudang utama. Dapat dilihat dengan grafik

Gambar 9. Grafik Perbandingan Tingkat Persediaan MRP dan Just In Time/Kanban

Gambar 10. Grafik Perbandingan Tingkat Persediaan Material Requirement Planning dan Just In Time/kaban

6.3 Analisis Performansi Sistem

Dalam melakukan analisis performansi sistem didasarkan pada kriteria utama adalah:

1. Analisis aktivitas pengisian kembali (replacement), dan

2. Analisis inventori

Analisis dilakukan pada material bulb dan duplex baik pengantian kembali material maupun inventori.

1. Analisis Aktivitas Pengisian Kembali (Replacement)

Kedua sistem yang lama dan yang baru semuanya digunakan untuk menyediakan bahan baku untuk mesin dengan kapasitas yang sama, yang berbeda adalah replacement cycle.

Pada sistem yang lama, replacement cycle dilakukan 8 jam sekali, sedangkan pada sistem yang baru replacement dilakukan 3.5 jam sekali untuk bulb. Sedangkan untuk duplex replacement cycle dilakukan 3.9 jam sekali.

Sehingga replacement cycle dari bulb dan duplex dapat dilihat pada tabel 5.

Tabel 5. Replacement Cycle dari Bulb dan Duplex

Replacement Cycle Jumlah Persediaan

Aktivitas Lama Baru Lama Baru

Bulb 8 jam 3.54 jam 17200 unit 7611 unit Duplex 8 jam 3.49 jam 17200 unit 7504 unit Adapun aktivitas yang dilakukan adalah:

• Siklus kanban untuk bulb adalah 1.7. Hal ini

berarti barang di sampaikan dalam satu hari 7 kali dan part yang dipesan akan datang jam berikutnya. Untuk menjaga kontinuitas produksi pada waktu tersebut, maka stock level produksi ditetapkan sebesar 2 jam. Sedangkan untuk duplex 1.4.2, hal ini berarti barang disampaikan dalam satu hari 4 kali dan part yang dipesan akan datang 2 jam berikutnya. Untuk menjaga kontinuitas produksi pada waktu tersebut, maka stock level produksi ditetapkan sebesar 2 jam.

• Aktivitas gudang utama dan pengangkutan

forklift masing-masing sebesar1 jam untuk bulb dan duplex

• Waktu yang dibutuhkan untuk seluruh aktivitas

yang dilakukan dengan sistem kanban untuk bulb adalah sebesar 54 menit dan untuk duplex adalah 49 menit.

2. Analisis Inventori

Perbandingan tingkat persediaan Work In Process antara sistem kanba dengan aktual di pabrik (lini produksi).

a. Stok di lini produksi untuk bulb, dari hasil perhitungan antara Work In Process di lini produksi sistem nyata dengan sistem kanban, terjadi penurunan persediaan sebesar 45.25%.

b. Stok di lini produksi untuk duplex, dari hasil perhitungan antara Work In Process di lini produksi sistem nyata dengan sistem kanban terjadi penurunan persediaan sebesar 25.01%.

Perbandingan tingkat persediaan sistem MRP dan sistem kanban

1. Stok di lini produksi untuk bulb, dari hasil perhitungan antara MRP dengan sistem kanban menjadi penurunan pesediaan sebesar 27.69% per hari.

2. Stok di lini produksi untuk duplex, dari hasil perhitungan antara sistem kanban terjadi penurunan persediaan sebesar 24.60%.

6.4 Kelemahan dan Kelebihan Sistem Lama dan Sistem Baru

Adapun kelemahan dan kelebihan dari masing-masing sistem dapat dilihat pada tabel 6.

Tabel 6. Kelemahan dan Kelebihan Masing-Masing Sistem

Sistem Lama Sistem Baru

Amri

6.5 Kesulitan yang Muncul dengan Adanya

Sistem Just In Time/Kanban

1. Sumber daya manusia yang telah biasa dengan sistem lama, sehingga apabila Just In Time/Kanban diterpakan di perusahaan ini membutuhkan waktu yang cukup lama untuk melatih para pekerja. Memberikan tanggung jawab penuh pada karyawan, karena dalam Just In Time/Kanban sangat dibutuhkan pekerja penuh tanggung jawab tanpa harus menunggu perintah dari atasan seperti pada saat ini

2. Kesulitan menerapkan sumber daya yang fleksibel seperti pada Just In Time yang telah dilaksanakan Toyota, artinya adanya pengambilan tenaga kerja ekstra apabila order meningkat dan merumahkan tenaga kerja tersebut. Prinsip ini tidak dapat dilakukan, karena semua tenaga kerja berstatus tenaga kerja tetap, hal ini malah merugikan perusahaan yaitu membuat gaji pegawai yang tidak bekerja.

6.6 Hal-hal yang Perlu Dilakukan dalam

Pelaksanaannya Adalah

1. Membuat team proyek yang terdiri dari manajemen pabrik, kepala bagian tiap work station yang harus dibentuk dan dilatih terlebih dahulu dalam membuat pola pikir Just In Time/Kanban sehingga tidak terjadi kesimpangsiuran antara sistem nyata dengan sistem pull

2. Membuat produk percontohan, maksudnya karena penerapan Just In Time/Kanban membutuhkan perubahan revolusioner maka sebaiknya dimulai dari perubahan dalam skala kecil, misalnya penerapan sistem kanban pada permintaan produk akhir ke bagian pengemasan, dari sini akan dievaluasi bila hasilnya bagus maka akan dilanjutkan ke bagian pengolahan dan seterusnya. Bila hasil evaluasi kurang memuaskan maka harus dicari faktor penyebabnya

7. KESIMPULAN DAN SARAN

7.1 Kesimpulan

Melalui serangkaian tahapan penelitian dapat disimpulkan bahwa:

1. Siklus kanban untuk bulb adalah 1 :7 :2 artinya barang ini harus disampaikan tujuh kali sehari dan suku cadang harus disampaikan tiga kali setelah kanban dibawa ke pemasok. Siklus kanban untuk duplex 1 :4 :2 artinya barang ini harus disampaikan empat kali sehari dan suku cadang harus disampaikan dua kali setelah kanban dibawa ke pemasok

2. Jumlah keseluruhan kanban di lini produksi untuk bulb adalah 12, titik pesan ulang (kanban segi tiga) 8, dan kanban supplier (Lamp Component Factory) 4. Jumlah kanban di lini produksi untuk duplex adalah 7, titik pesan ulang

(kanban segi tiga) 4, dan kanban supplier (gudang bahan baku)

3. Dalam kebutuhan material bahan baku, sediaan dalam proses, terutama dalam kuantitasnya pada lini produksi, rancangan informasi sistem kanban memberikan tingkat persediaan yang jauh lebih kecil dibandingkan dengan sistem MRP yang ada sekarang

4. Sistem informasi kanban bekerja lebih baik dalam perencanaan kebutuhan bahan baku material dan minimasi tingkat persediaan serta cycle time

5. Frekuensi kedatangan part yang lebih besar dengan kuantitas part terkirim lebih kecil dalam sistem informasi kanban menghasilkan tingkat persediaan Work In Process yang lebih rendah

7.1 Saran

Saran yang diajukan di bawah ini merupakan rekomendasi yang diberikan penulis, baik terhadap sistem yang diamati maupun untuk penelitian selanjutnya.

1. Penerapan metode just in time dengan sistem kanban sangat membantu integrasi dari seluruh pihak dalam perusahaan mulai dari pihak manajemen hingga operator produksi. Persiapan dalam hal sumber daya manusia hendaknya lebih dahulu diperhatikan dalam sistem yang menuntut kedisiplinan. Tinggi dalam bekerja

2. Penyebarluasan pemahaman dan penelitian sistem produksi Just In Time sebaiknya dilakukan dengan kerjasama antara perguruan tinggi dengan kalangan industri.

3. Sistem kanban relatif sederhana sehingga mudah dimengerti karena itu hendaknya pemahaman diberikan secara menyeluruh pada semua tingkat dalam perusahaan sehingga sistem kanban berjalan dengan baik

8. DAFTAR PUSTAKA

Gaspersz, Vincent., 1998, Manajemen Produksi Total, Strategi Peningkatan Produktivitas Bisnis Global, Gramedia ustaka Umum, Jakarta

Jimmy, Browne, John Harnen, James Shivnan., 1988, Production Management System, Addison Weslwy Publishing Company

Law,A.M and Kelton, W.D., 1991. Simulation Modelinh and Analysis, 2th edition., New York, McGraw-Hill, Inc

Monden, Yasuhiro. 2000. Sistem Produksi Toyota Suatu Ancangan Terpadu Untuk Penerapan Just In Time, 1.II jilid, terjemahan Dr.Edi Nugroho, Pustaka Binaman Pressindo, Jakarta Mudjahidin, 2000. Pembuatan Kanban dan Simulasi

Ohno, Taiichi. Just In Time-1995. Dlam Sistem Produksi Toyota,. Terjemahan Dr.Edi Nugroho, Pustaka Binaman Pressindo Jakarta Fogarty, D.W., J.Blakestone.JR., and T.R Hoffman.,

Production and Inventory Management 2ed. Cicinnati, OH: South-Western Peblishing, 1991 Schniederjans, Marc J., Topics In Just-In-Time Management: Allyn & Bacon, 1993. Boston