PEMBUATAN SUPERABSORBEN MELALUI KOPOLIMERISASI

ONGGOK DIKARBOKSILAT DENGAN ASAM AKRILAT

PEBRY HIDAYAT

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Superabsorben melalui Kopolimerisasi Onggok Dikarboksilat dengan Asam Akrilat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks yang dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

Pebry Hidayat

ABSTRAK

PEBRY HIDAYAT. Pembuatan Superabsorben melalui Kopolimerisasi Onggok Dikarboksilat dengan Asam Akrilat. Dibimbing oleh ZAINAL ALIM MAS’UD dan M ANWAR NUR.

Onggok adalah hasil samping dari industri tapioka yang berbentuk padat dan biasanya berukuran satu kepal. Tujuan penelitian ini adalah membuat polimer superabsorben (SAP) dari onggok dikarboksilat dengan metode kopolimerisasi pencangkokan dan penautan-silang. Oksidasi onggok dilakukan dalam 2 tahap, yaitu oksidasi dengan NaIO4 dan dilanjutkan dengan 3 variasi perlakuan H2O2.

Hasil oksidasi dikopolimerisasi dengan monomer asam akrilat, inisiator amonium-peroksidisulfat, dan penaut-silang N,N’-metilena-bis-akrilamida pada suhu 75 °C selama 3 jam. Oksidasi dengan H2O2 30% menghasilkan kadar karboksil yang

tinggi, tetapi kapasitas penyerapan produk kopolimernya lebih rendah daripada perlakuan dengan H2O2 3% yang kadar karboksilnya lebih rendah. Netralisasi

SAP dengan kapasitas penyerapan tertinggi meningkatkan kapasitas penyerapan 55% dibandingkan dengan sebelum netralisasi. Kapasitas penyerapan tertinggi dalam larutan garam sebesar 95.91 g/g dihasilkan dalam NaCl 0.01 M, sedangkan dalam larutan dengan berbagai macam pH, diperoleh pada pH 7. Struktur SAP ditegaskan dengan metode spektrofotometri inframerah transformasi Fourier.

Kata kunci: asam akrilat, hidrogen peroksida, oksidasi, onggok, superabsorben

ABSTRACT

PEBRY HIDAYAT. Synthesis of Superabsorbent through Copolymerization of

Onggok Dicarboxylic with Acrylic Acid. Supervised by ZAINAL ALIM

MAS’UD and M ANWAR NUR.

Onggok is a by-product from tapioca industry which has solid shape and usually one-fist sized. The main objective of this study was to synthesize superabsorbent polymer (SAP) from onggok dicarboxylic by grafting-crosslinking copolymerization. Onggok oxidation was done in 2 stages, first with NaIO4 and

then with 3 variation treatments of H2O2. The oxidation product was

copolymerized with acrylic acid monomer by using ammonium peroxydisulfate as initiator and N,N'-methylene-bis-acrylamide as crosslinker at 75 °C for 3 hours. Oxidation with 30% H2O2 produced high carboxyl content, but the absorption

capacity of the copolymer product was lower than oxidation with 3% H2O2

producing lower carboxyl content. Neutralization of product with the highest absorption capacity increased the absorption capacity as much as 55%. The maximum absorption capacity in salt solutions was 95.91 g/g observed in 0.01 M NaCl, while in solutions with various pH, it was achieved at pH 7. The structure of SAP was confirmed by Fourier transform infrared spectrophotometry method.

PEMBUATAN SUPERABSORBEN MELALUI KOPOLIMERISASI

ONGGOK DIKARBOKSILAT DENGAN ASAM AKRILAT

PEBRY HIDAYAT

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul Skripsi: Pembuatan Superabsorben melalui Kopolimerisasi Onggok Dikarboksilat dengan Asam Akrilat

Nama : Pebry Hidayat NIM : G44090096

Disetujui oleh

Dr Zainal Alim Mas’ud, DEA Prof (em) Dr Ir H M Anwar Nur, MSc Pembimbing I Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Segala puji dan syukur penulis panjatkan ke hadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah dengan judul Pembuatan Superabsorben melalui Kopolimerisasi Onggok Dikarboksilat dengan Asam Akrilat. Penelitian dilakukan sejak bulan April hingga Oktober 2013 bertempat di Laboratorium Terpadu, Institut Pertanian Bogor.

Terima kasih penulis ucapkan kepada pihak yang turut membantu dan memudahkan penulis dalam melaksanakan penelitian serta dalam penyelesaian

karya ilmiah ini terutama kepada Bapak Zainal Alim Mas’ud dan Bapak M. Anwar Nur selaku pembimbing atas bimbingan, pengarahan, dan ilmu yang diberikan. Terima kasih juga kepada semua dosen pengajar, staf laboratorium terpadu (Kak Baim, Kak Indah, Kak Yono, Mbak Ani, dan Kak Uud), dan rekan-rekan di laboratorium terpadu (Kak Dail, Noni, Tati, Denar, Mia, Rahma, dan Kris) atas bantuan dan dukungannya.

Ucapan terima kasih juga penulis sampaikan kepada kedua orang tua, adik, dan seluruh keluarga serta Naadhilah Ramadhan atas do’a dan motivasinya, serta teman-teman dari Kimia 46 IPB terutama Tari, Shinta, Agy, Ilham, dan Fahmi untuk kebersamaan, semangat dan dukungan yang diberikan selama melaksanakan penelitian ini. Semoga karya ilmiah ini dapat bermanfaat.

Bogor, Desember 2013

DAFTAR ISI

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

METODE 2

Alat dan Bahan 2

Lingkup Kerja 2

HASIL DAN PEMBAHASAN 4

Hasil Oksidasi Onggok 4

SAP Onggok Dikarboksilat-g-Asam Akrilat 5

Hasil Analisis Gugus Fungsi SAP 6

Kapasitas Penyerapan SAP dalam Larutan Garam 7 Kapasitas Penyerapan SAP dalam Berbagai Larutan pH 7

SIMPULAN DAN SARAN 8

Simpulan 8

Saran 9

DAFTAR PUSTAKA 9

LAMPIRAN 11

DAFTAR GAMBAR

1 Mekanisme pembengkakan polimer superabsorben 2 2 Spektrum FTIR onggok setelah dioksidasi dengan perlakuan 1, 2, dan 3 5 3 Spektrum FTIR SAP onggok setelah dioksidasi dengan perlakuan 1, 2,

dan 3 6

4 Kapasitas penyerapan SAP onggok setelah dioksidasi dengan perlakuan 1, 2, dan 3 serta sebelum dioksidasi, dalam berbagai konsentrasi larutan

NaCl 7

5 Kapasitas penyerapan SAP onggok setelah dioksidasi dengan perlakuan

1, 2, dan 3 serta sebelum dioksidasi dalam larutan dengan berbagai pH 8

DAFTAR LAMPIRAN

1 Diagram alir penelitian 11

2 Kadar karboksil sampel 12

3 Persentase massa hasil oksidasi dengan H2O2 13

4 Kapasitas serap SAP dalam air 14

5 Kapasitas serap SAP dalam larutan NaCl 14

PENDAHULUAN

Istilah polimer superabsorben (superabsorbent polymer, SAP) mencakup sejumlah jenis polimer yang mampu menyerap air hingga 100 kali dari bobot keringnya dan mampu mempertahankannya di bawah tekanan yang cukup kuat. Polimer superabsorben bertautan-silang secara bebas dengan gugus hidrofiliknya membentuk jejaring 3 dimensi sehingga dapat menyimpan cairan di dalamnya dan tidak mudah melepas cairan tersebut (Kiatkamjornwong 2007). Potensi SAP cukup besar untuk diaplikasikan di berbagai bidang seperti pertanian, produk-produk kesehatan, kebersihan, atau penyimpanan makanan. Namun superabsorben yang digunakan saat ini umumnya merupakan polimer sintetik yang sulit diurai sehingga tetap menjadi masalah lingkungan di kemudian hari. Untuk itu, dikembangkan SAP yang ramah lingkungan dan mudah diuraikan, berbahan dasar polimer alam seperti kitosan, selulosa, atau pati (Qureshi et al. 2011).

Onggok merupakan hasil samping dari pengolahan singkong menjadi tepung tapioka yang berbentuk padat, kering, keras, dan biasanya berukuran satu kepal. Nilai jual onggok jauh lebih rendah jika dibandingkan dengan tepung tapioka yang merupakan produk utamanya. Namun, onggok masih mengandung karbohidrat polisakarida yang cukup tinggi dan dapat dimodifikasi untuk menaikkan nilai jualnya. Salah satu bentuk modifikasi untuk meningkatkan sifat-sifat fisik dan nilai ekonomi onggok adalah pembuatan SAP berbahan dasar onggok. Beberapa penelitian telah dilakukan untuk membuat SAP tersebut, di antaranya sulfonasi onggok (Ramadhani 2009), kopolimerisasi pencangkokan onggok dengan asam akrilat (Kurniadi 2010), serta kopolimerisasi pencangkokan dan penautan-silang onggok dengan akrilamida (Amroni 2011) dan dengan asam akrilat (Bramada 2013). Akan tetapi, pembuatan SAP berbahan dasar karbohidrat teroksidasi dari onggok belum banyak dilakukan.

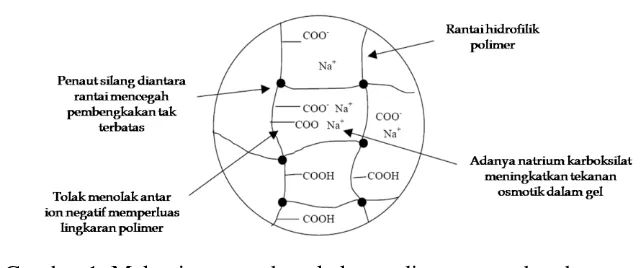

Pembuatan SAP dari polimer alam dapat dilakukan dengan metode kopolimerisasi pencangkokan monomer seperti asam akrilat atau akrilamida ke dalam polimer. Proses kopolimerisasi tersebut memerlukan bahan inisiator dan penaut-silang.Bahan inisiator yang biasanya digunakan ialah garam persulfat (K+, Na+, NH4+) atau hidrogen peroksida, sedangkan bahan penaut-silangnya ialah N,N’-metilena-bisakrilamida (MBA) atau 1,1,1-trimetilpropana triakrilat (Kiatkamjornwong 2007). Besar kecilnya daya serap SAP dipengaruhi oleh gugus hidrofilik terutama gugus karboksilat yang terdapat dalam polimer. Hal tersebut karena gugus karboksilat yang ternetralkan dapat meningkatkan tekanan osmosis di dalam polimer akibat banyaknya ion Na+ yang menggantikan H+ dalam – COOH sehingga polimer tersebut dapat menyerap air lebih banyak (Gambar 1). Untuk itu, pada penelitian ini onggok dimodifikasi dengan cara oksidasi untuk mengubah gugus OH pada pati di posisi C2 dan C3 menjadi asam karboksilat dan

kemudian dilakukan kopolimerisasi menggunakan monomer asam akrilat ternetralisasi, inisiator ammonium persulfat (APS), dan bahan penaut-silang, MBA.

Gambar 1 Mekanisme pembengkakan polimer superabsorben

METODE

Alat dan Bahan

Alat-alat yang digunakan adalah labu leher 3, termometer, corong penambah cairan, mantel pemanas, pengaduk magnet, neraca analitik, alat-alat kaca, dan spektrofotometer inframerah transformasi Fourier (FTIR). Bahan-bahan yang digunakan antara lain onggok yang didapatkan dari industri pengolahan tepung tapioka di Bogor; asam akrilat, amonium persulfat (APS), dan natrium periodat (Merck®); N,N-metilena-bis-akrilamida (MBA) (Sigma-Aldrich®); metanol, etanol, dan aseton (Smart Lab Indonesia®); gas N2, hidrogen peroksida, dan

indikator pH universal.

Lingkup Kerja

Penelitian ini dilakukan dalam beberapa tahap (Lampiran 1). Tahap pertama ialah oksidasi onggok berturut-turut dengan natrium periodat dan hidrogen peroksida. Tahap selanjutnya ialah kopolimerisasi pencangkokan dan penautan-silang dan tahap terakhir ialah pencirian produk karakterisasi kopolimer.

Preparasi Onggok

Onggok singkong dicuci dengan air, kemudian didekantasi hingga endapannya terpisah dan disaring dengan kain kasa. Endapan hasil penyaringan lalu dicuci dan disaring kembali hingga terlihat bersih. Setelah itu, onggok dikeringkan di bawah cahaya matahari, dihaluskan, dan disaring dengan saringan 100 mesh.

Oksidasi Onggok (Modifikasi Margutti et al. 2002)

Onggok ditimbang dengan nisbah 1:100 (b/v) terhadap larutan NaIO4 0.05

M dan dimasukkan ke dalam wadah tertutup, kemudian larutan NaIO4

3

dengan hidrogen peroksida. Sebanyak 10 g sampel disuspensikan dalam 80 mL akuades dan diaduk. Larutan CuSO4 dan hidrogen peroksida (konsentrasi 30%

atau 3%) kemudian ditambahkan, lalu sampel dioksidasi selama 2 jam dan pH 9 dengan penambahan NaOH. Setelah proses oksidasi, pH diturunkan menjadi 5 dengan ditambahkan H2SO4. Onggok teroksidasi disaring dan dicuci dengan

akuades, kemudian dikeringkan dan disimpan untuk dianalisis menggunakan spektrofotometer FTIR dan diuji gugus karboksilnya.

Kopolimerisasi Pencangkokan dan Penautan-Silang (Modifikasi Mas’ud et al. 2013)

Akuades sebanyak 75 mL ditambahkan ke dalam 7.5 g onggok di dalam labu leher 3, lalu diaduk dan dipanaskan hingga 90 °C. Pada suhu tersebut dialirkan gas nitrogen selama 30 menit, lalu suhu diturunkan hingga 35 °C. Kemudian dimasukkan asam akrilat ternetralisasi sebanyak 22.5 mL dan diaduk 5 menit. Selanjutnya MBA ditambahkan sebanyak 0.03 g dalam 4 mL akuades dan diaduk 5 menit. Setelah itu, dimasukkan APS sebanyak 0.3 g dalam 4 mL akuades dan diaduk 5 menit. Campuran lalu diaduk dan dipanaskan dengan suhu 75 °C selama 3 jam. Setelah 3 jam, campuran dikeluarkan dan direndam dalam metanol semalaman. Selanjutnya campuran direfluks dengan 200 mL aseton dengan suhu 70 °C selama 1 jam dan dikeringkan dalam oven.

Uji Gugus Karboksil

Sampel onggok teroksidasi disuspensikan dengan HCl 0.1 M (suspensi 20% b/v). Suspensi diaduk selama 30 menit, disaring, kemudian residu dicuci dengan akuades sampai bebas dari ion klorida yang diperiksa dengan uji perak nitrat. Sampel lalu dipindahkan ke erlenmeyer dan didispersikan dengan 300 mL akuades, kemudian campuran dididihkan dan diaduk terus-menerus selama 20 menit. Sampel panas segera dititrasi dengan NaOH 0.1 M dengan indikator fenolftalein. Sampel onggok sebelum oksidasi juga dianalisis dengan cara sama sebagai blangko. Jumlah gugus karboksil ditentukan dengan persamaan berikut:

ar oksil titrat sampel lan ko mL molaritas Na . sampel

Uji Daya Serap dalam Air (Mas’ud et al. 2013)

Sebanyak 0.1 g sampel kopolimer dimasukkan ke dalam wadah plastik dan ditambahkan 200 mL akuades, lalu didiamkan selama 24 jam. Setelah itu, disaring dan ditimbang bobotnya. Kapasitas penyerapan air (Qeq) dari superabsorben ditentukan dengan menggunakan persamaan

Qeq

=

Keterangan:

m1 = bobot superabsorben kering

Uji Daya Serap dalam Larutan Garam (Mas’ud et al. 2013)

Sebanyak 0.1 g sampel kopolimer dimasukkan ke dalam wadah plastik dan ditambahkan 200 mL larutan garam NaCl dengan konsentrasi 0.01 hingga 1 M. Setelah didiamkan selama 24 jam, sampel disaring dan ditimbang bobotnya, lalu dihitung kapasitas penyerapannya.

Uji Daya Serap dalam Larutan Berbagai pH (Mas’ud et al. 2013)

Sebanyak 0.1 g sampel kopolimer dimasukkan ke dalam wadah plastik dan ditambahkan 200 mL larutan dengan rentang pH 2 hingga 13. Setelah didiamkan selama 24 jam, sampel disaring dan ditimbang bobotnya, lalu dihitung kapasitas penyerapannya.

HASIL DAN PEMBAHASAN

Hasil Oksidasi Onggok

Onggok yang digunakan dicuci terlebih dahulu untuk menghilangkan pengotor, lalu dihaluskan dan disaring dengan saringan 100 mesh untuk meningkatkan luas permukaan. Onggok kemudian dioksidasi menggunakan oksidator natrium periodat (NaIO4). Natrium periodat merupakan oksidator

spesifik yang memutus ikatan C2-C3 dalam pati atau selulosa membentuk gugus

dialdehida tanpa hasil samping yang signifikan (Margutti et al. 2002). Hasil oksidasi dengan NaIO4 kemudian dioksidasi lebih lanjut dengan oksidator

hidrogen peroksida (H2O2). Oksidasi dengan H2O2 dilakukan dengan 3 variasi

perlakuan konsentrasi, volume, dan suhu oksidasi. Oksidasi ini diharapkan dapat mengoksidasi gugus dialdehida yang terbentuk sebelumnya menjadi gugus asam dikarboksilat.

Hasil uji kadar karboksil (Tabel) menunjukkan bahwa dari ketiga perlakuan, oksidasi dengan perlakuan 2 (3 mL H2O2 30%, 50 °C) menghasilkan kadar

karboksil tertinggi, yaitu 1.54%. Oksidasi dengan perlakuan 1 (7.5 mL H2O2 30%,

50 °C) menghasilkan kadar karboksil yang lebih rendah karena mungkin terjadi oksidasi lanjut menjadi CO2 di dalam onggok. Hal ini ditandai dengan

terbentuknya gelembung pada saat proses oksidasi berlangsung. Selain itu, perbedaan kadar karboksil dari tiap perlakuan oksidasi dengan H2O2 ini juga

dipengaruhi oleh beberapa faktor lain, yaitu suhu dan cahaya ultraviolet (Koswara 2009). Perhitungan kadar karboksil sampel diberikan di Lampiran 2.

Tabel Kadar karboksil onggok teroksidasi

Perlakuan [H2O2] (%) V H2O2 (mL) Suhu (°C) ar oksil %

1 30 7.5 50 1.2235

2 30 3 50 1.5409

5

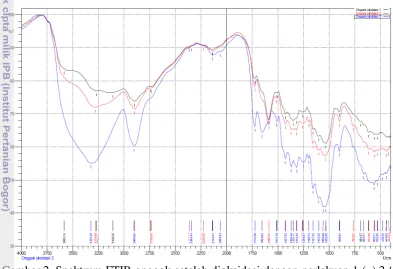

Analisis gugus fungsi dilakukan untuk membuktikan keberadaan serapan C=O dari gugus asam karboksilat dalam struktur onggok teroksidasi. Gambar 2 menunjukkan bahwa spektrum FTIR dari 3 perlakuan oksidasi memiliki pita serapan yang sama pada bilangan gelombang 1724 cm-1 yang menunjukkan vibrasi ulur C=O. Pita ini dapat menandakan terbentuknya gugus asam karboksilat dalam onggok hasil oksidasi. Selain itu, ketiga spektrum memperlihatkan bahwa pita serapan gugus OH dalam onggok semakin menurun dengan bertambahnya jumlah H2O2 yang digunakan dalam oksidasi. Hal ini menandakan telah rusaknya

rantai pati dan selulosa dalam onggok setelah dioksidasi, yang juga ditunjukkan dengan bobot hasil oksidasi yang rendah (Lampiran 3).

Gambar 2 Spektrum FTIR onggok setelah dioksidasi dengan perlakuan 1 (–),2 (– ), dan 3 (–)

SAP Onggok Dikarboksilat-g-Asam Akrilat

SAP pada penelitian ini dibuat melalui metode kopolimerisasi pencangkokan dan penautan-silang. Kopolimerisasi pencangkokan adalah salah satu metode yang efektif untuk menggabungkan gugus fungsi yang diinginkan ke dalam suatu bahan seperti polimer alam dan sintetik (Liu et al. 2006). Metode ini terdiri atas 3 tahap reaksi, yaitu inisiasi, propagasi, dan terminasi. Asam akrilat yang memiliki ikatan rangkap mengalami reaksi adisi oleh APS membentuk senyawa radikal pada tahap inisiasi, lalu membentuk kopolimer dengan onggok dikarboksilat. Kemudian dengan adanya MBA terbentuk jejaring 3 dimensi yang memperkuat struktur polimer dan berpengaruh pada kapasitas penyerapan air.

6

karboksilat jika dinetralkan dapat meningkatkan tekanan osmosis dalam polimer akibat banyaknya ion Na+ yang menggantikan ion H+ dalam COOH sehingga polimer tersebut dapat menyerap air lebih banyak dan membengkakkan SAP. Namun, jejaring 3 dimensi dalam SAP akan membatasi pembengkakan sehingga air yang terserap dapat tetap tertahan di dalam SAP (Widiyanto 2011).

Berdasarkan hasil penelitian (Lampiran 4), kapasitas penyerapan air SAP onggok dikarboksilat-g-asam akrilat tertinggi sebesar 329.99 g/g diperoleh melalui perlakuan oksidasi 3 yang memiliki kadar karboksil lebih rendah daripada perlakuan 2. Hal tersebut dikarenakan setelah dioksidasi menggunakan H2O2,

polimer alam pada onggok seperti pati dan selulosa mengalami kerusakan akibat banyaknya H2O2 yang digunakan. Netralisasi dengan NaOH dilakukan untuk

meningkatkan kapasitas serap SAP menjadi 509.79 g/g, tetapi nilai tersebut masih lebih kecil dibandingkan dengan SAP onggok-g-asam akrilat (Bramada 2013). Untuk itu, perlu dilakukan optimasi APS dan MBA untuk menentukan kapasitas penyerapan terbaik yang dapat dihasilkan oleh SAP dari onggok dikarboksilat.

Hasil Analisis Gugus Fungsi SAP

Spektrum FTIR ketiga SAP memperlihatkan gugus fungsi dalam struktur SAP dengan pita-pita serapan yang relatif mirip (Gambar 3). Pita serapan pada bilangan gelombang 1265, 1447, dan 3358 cm-1 berturut-turut menunjukkan vibrasi ulur C–O, C–H, dan O–H yang berikatan hidrogen dalam SAP. Adanya pita ulur O–H yang lebar di 2936 cm-1 dan C=O di 1709 cm-1 menunjukkan keberadaan gugus asam karboksilat dalam struktur SAP (Pavia et al. 2001). Hasil ini dapat menunjukkan adanya monomer asam akrilat yang berhasil tercangkok.

7

Kapasitas Penyerapan SAP dalam Larutan Garam

Kapasitas penyerapan SAP dapat dipengaruhi secara signifikan oleh berbagai faktor, salah satunya adalah konsentrasi larutan garam. Pada prinsipnya larutan garam dapat menurunkan kapasitas penyerapan SAP karena ion dalam larutan garam akan menimbulkan interaksi elektrostatik yang menyebabkan perbedaan tekanan osmotik dan konsentrasi ion antara ion bebas di dalam gel dan di larutan luar. Konsentrasi ion yang lebih tinggi dan tekanan osmotik yang lebih rendah di luar gel akan membuat ion bergerak dari dalam gel ke larutan luar sehingga menurunkan kapasitas penyerapan SAP (Sadeghi dan Koutchakzadeh 2007). Semakin besar konsentrasi larutan garam, kapasitas penyerapan SAP akan semakin menurunkan. Hasil penelitian menunjukkan bahwa SAP dengan perlakuan 1 memiliki kapasitas penyerapan yang relatif lebih tinggi dibandingkan dengan kedua perlakuan lain dengan kapasitas penyerapan maksimum sebesar 95.91 g/g pada larutan NaCl 0.01 M dan minimum sebesar 22.53 g/g pada larutan NaCl 1 M (Lampiran 5). Namun, jika dibandingkan dengan SAP onggok-g-asam akrilat (Bramada 2013), nilai ini masih lebih rendah (Gambar 4). Hal ini menunjukkan bahwa ketahanan SAP onggok dalam larutan garam berkurang setelah mengalami oksidasi.

Gambar 4 Kapasitas penyerapan SAP onggok setelah dioksidasi dengan perlakuan 1, 2, dan 3 serta sebelum dioksidasi, dalam berbagai konsentrasi larutan NaCl

Kapasitas Penyerapan SAP dalam Berbagai Larutan pH

Selain oleh larutan garam, kapasitas penyerapan SAP juga sangat dipengaruhi oleh pH larutan. Kapasitas penyerapan SAP diuji dalam larutan dengan kisaran pH 2 hingga 13 (Lampiran 6). Pada SAP onggok dikarboksilat-g-

asam akrilat dengan perlakuan 1, 2, dan 3, kapasitas penyerapan tertinggi didapatkan dalam larutan pH 7, sedangkan pada SAP onggok-g-asam akrilat (Bramada 2013) kapasitas penyerapan tertinggi didapatkan dalam larutan pH 8 (Gambar 5). Nilai tersebut menunjukkan bahwa deprotonasi gugus –COOH maksimum terjadi pada pH 7 untuk SAP onggok dikarboksilat-g-asam akrilat dan pH 8 untuk SAP onggok-g-asam akrilat. Deprotonasi gugus –COOH menjadi – COO– meningkatkan gaya tolak anion sehingga kapasitas penyerapan meningkat secara maksimum (Kuruwita 2008). Pada pH 2 hingga 7, kapasitas penyerapan meningkat karena semakin banyaknya perubahan gugus –COOH menjadi –COO–, sedangkan pada pH 7 hingga 13 kapasitas penyerapan menurun karena terbentuk garam –COO–Na+ dalam larutan basa yang menurunkan gaya tolak anion (Pourjavadi et al. 2010).

Gambar 5 Kapasitas penyerapan SAP onggok setelah dioksidasi dengan perlakuan 1, 2, dan 3 serta sebelum dioksidasi dalam larutan dengan berbagai pH

SIMPULAN DAN SARAN

Simpulan

Oksidasi onggok menjadi onggok dikarboksilat menghasilkan kadar karboksil tertinggi dengan 3 mL H2O2 30% pada suhu 50 °C. SAP onggok

dikarboksilat telah berhasil dibuat, tetapi memiliki kapasitas penyerapan lebih rendah daripada SAP onggok-g-asam akrilat sebelum dioksidasi. Onggok dikarboksilat hasil oksidasi dengan 1 mL H2O2 3% pada suhu 28 °C menghasilkan

SAP dengan kapasitas penyerapan tertinggi dalam air, sedangkan kapasitas penyerapan tertinggi dalam larutan garam dihasilkan oleh SAP dari onggok dikarboksilat hasil oksidasi dengan 7.5 mL H2O2 30% pada suhu 50 °C. Hasil ini

menunjukkan bahwa penggunaan semakin banyak H2O2 dapat meningkatkan

ketahanan SAP dalam larutan garam. Semua SAP yang dibuat memiliki kapasitas penyerapan maksimum dalam larutan pH 7 yang menunjukkan bahwa deprotonasi maksimum gugus asam karboksilat terjadi pada pH 7. Netralisasi gugus tersebut dapat meningkatkan kapasitas penyerapan SAP.

Saran

Perlu dilakukan optimasi penambahan APS dan MBA untuk menentukan kapasitas penyerapan terbaik yang dapat dihasilkan oleh SAP dari onggok dikarboksilat. Netralisasi hasil oksidasi dapat dilakukan untuk meningkatkan kapasitas penyerapan produk kopolimerisasi. Faktor yang dapat memengaruhi hasil oksidasi seperti sinar ultraviolet perlu diperhatikan untuk meminimumkan perbedaan kadar karboksil yang dihasilkan dari onggok hasil oksidasi.

DAFTAR PUSTAKA

Amroni M. 2011. Sintesis superabsorben melalui kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Bramada E. 2013. Sintesis dan pencirian superabsorben onggok-g-asam akrilat [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kiatkamjornwong S. 2007. Superabsorbent polymers and superabsorbent polymer composites. ScienceAsia 33(Suppl 1):39-43.

Koswara S. 2009. Teknologi Modifikasi Pati. Semarang (ID): Unimus.

Kurniadi T. 2010. Kopolimerisasi grafting monomer asam akrilat pada onggok singkong dan karakteristiknya [tesis]. Bogor (ID): Institut Pertanian Bogor. Kuruwita T. 2008. Smart polymer materials [disertasi]. Ohio (US): Bowling

Green State University.

Liu Y, Zhang R, Zhang J, Zhou W, Li S. 2006. Graft copolymerization of sodium acrylate onto chitosan via redox polymerization. Iranian Polym J. 15(12): 935-942.

Margutti S, Vicini S, Proietti N, Capitani D, Conio G, Pedemonte E, Segre LA. 2002. Physical-chemical characterization of acrylic polymers grafted on cellulose. Polymer. 43:6183-6194.

Pavia DL, Lampman GM, Kriz GS. 2001. Introduction to Spectroscopy. Ed ke-3. Washington (US): Thomson Learning.

10

Qureshi K, Bhatti I, Rajput MH. 2011. Preparation of superabsorbent hydrogel from pulverized wheat straw by chemical method. Di dalam: International Conference on Chemical, Ecology and Environmental Sciences (ICCEES'2011); 2011 Des 17-18; Pattaya, Thailand. hlm 394-396.

Ramadhani P. 2009. Sulfonasi onggok sebagai superabsorben [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Sadeghi M, Koutchakzadeh G. 2007. Swelling kinetics study of hydrolyzed carboxymethylcellulose-poly (sodium acrylate-co-acrylamide) superabsorbent hydrogel with salt-sensitivity properties. J Sci I A U. 17(64):19-26.

Lampiran 1 Diagram alir penelitian

Onggok

Onggok dialdehida

Onggok dikarboksilat

SAP

Pencirian:

FTIR

Uji kapasitas serap air

Uji kapasitas serap air dalam larutan garam

Uji kapasitas serap air dalam larutan pH berbeda Oksidasi dengan NaIO4

Oksidasi dengan H2O2, uji kadar karboksil, uji FTIR

12

Lampiran 2 Kadar karboksil sampel

No. Ulangan Massa

sampel (g)

V NaOH terpakai (mL)

kar oksil

(%)

Blangko - 0.5006 0 -

1 1 0.5087 1.6 1.4437

2 0.5033 1.1 1.0032

2 1 0.5010 1.7 1.5575

2 0.5163 1.9 1.6891

3 0.5003 1.5 1.3762

3 1 0.5005 1.4 1.2839

2 0.5057 1.1 0.9984

3 0.5023 1.4 1.2793

Keterangan:

1. [H2O2] = 30%, V H2O2 = 7.5 mL, Suhu = 50 °C

2. [H2O2] = 30%, V H2O2 = 3 mL, Suhu = 50 °C

3. [H2O2] = 3%, V H2O2 = 1 mL, Suhu = 28 °C

Contoh perhitungan:

ar oksil =

=

13

Lampiran 3 Persentase massa hasil oksidasi dengan H2O2

No. Ulangan Massa onggok

Persentase massa hasil = Massa on ok setelah oksidasi

Massa on ok a al

=

.

14

Lampiran 4 Kapasitas penyerapan SAP dalam air

Sampel Ulangan Bobot awal (g)

Bobot akhir (g)

Kapasitas penyerapan

(g/g)

Rerata

1 1 0.1075 22.3771 207.16

2 0.1054 22.5713 213.15 212.78 3 0.1006 22.0343 218.03

2 1 0.1018 24.1071 235.81

2 0.1044 23.2989 222.17 234.10 3 0.1016 24.9243 244.32

3 1 0.1180 35.9474 303.64

2 0.1007 35.1462 348.02 329.99

3 0.1009 34.2362 338.31

3 1 0.1039 41.2005 447.71 509.79

(ternetralisasi) 2 0.1028 58.8921 571.88

Contoh perhitungan:

Kapasitas penyerapan =

=

15

Lampiran 5 Kapasitas penyerapan SAP dalam larutan NaCl

18

Lampiran 6 Kapasitas penyerapan SAP dalam berbagai larutan pH

21

Contoh perhitungan :

Kapasitas penyerapan =

=

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 25 Februari 1992 dari ayah Masdianto dan ibu Desniati. Penulis adalah putra pertama dari dua bersaudara. Tahun 2009 penulis lulus dari SMA Negeri 63 Jakarta dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN) dan diterima di Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.