Uraian Tugas Dan Tanggung Jawab

1. Pemegang Saham

Tugas dari Pemegang Saham adalah :

a. Mengangkat dan memberhentikan dewan komisaris. Tanggung jawab Pemegang Saham adalah :

a. Melakukan satu atau lebih hal yang mengakibatkan terjadinya pengungkapan tabir perusahaan.

b. Menjadi penanggung pribadi (personal guarantor) berdasarkan perjanjian penanggung pribadi sehubungan dengan transaksi pemberian fasilitas kredit oleh bank kepada perusahaan yang bersangkutan berdasarkan perjanjian kredit dan pinjaman tertentu.

2. Dewan Komisaris

Tugas dari Dewan Komisaris adalah :

a. Melakukan pengawasan atas kebijakan pengurusan yang dijalankan oleh direksi.

b. Melakukan pengawasan atas jalannya pengurusan pada umumnya.

c. Memberi nasehat berkenaan dengan kebijakan direksi dalam menjalankan perusahaan.

d. Memastikan keberadaan dan kecukupan sumber keuangan. e. Mengesahkan anggaran tahunan.

Tanggung jawab Dewan Komisaris adalah :

a. Memantau efektivitas kebijakan perusahaan, kinerja dan proses pengambilan keputusan oleh direksi.

b. Membuat kesimpulan rapat dewan komisaris dan menyimpan salinan rapat.

c. Melaporkan kepada perusahaan mengenai kepemilikan saham atas saham perusahaan.

d. Memberikan laporan tentang tugas pengawasan yang telah dilakukan kepada pemegang saham

e. Mengawasi Direktur. 3. Direktur Utama

Tugas dari Direktur Utama adalah :

a. Memimpin perusahaan dengan menerbitkan kebijakan – kebijakan perusahaan.

b. Memilih, menetapkan dan mengawasi tugas dari karyawan dan kepala bagian.

c. Menyetujui anggaran tahunan perusahaan.

d. Menyampaikan laporan kepada pemegang saham atas kinerja perusahaan. e. Menetapkan visi dan misi perusahaan.

f. Mampu bertindak sebagai perwakilan perusahaan dalam hubungannya dengan dunia luar.

h. Mengkoordinasikan dan mengendalikan kegiatan pengadaan dan peralatan perlengkapan.

i. Merencanakan dan mengembangkan sumber – sumber pendapatan serta pembelanjaan dan kekayaan perusahaan.

Tanggung jawab dari Direktur Utama adalah :

a. Bertanggung jawab atas kerugian perusahaan yang disebabkan karena direktur tidak menjalankan kepengurusan perusahaan sesuai dengan maksud dan tujuan anggaran dasar perusahaan, dimana direktur akan dimintakan pertanggung jawaban baik secara perdata maupun perdana. b. Bertanggung jawab kepada dewan komisaris

4. Kabag. Pembiayaan dan Pemasaran

Tugas dari Kabag. Pembiayaan dan Pemasaran adalah :

a. Menentukan strategi pemasaran yang efektif dan efisien dengan memperhatikan sumber daya perusahaan.

b. Menjalin hubungan dengan pelanggan khususnya dalam hal penanganan komplain dan pengukuran kepuasan pelanggan.

c. Menciptakan kenyamanan kerja karyawan perusahaan dengan mengoptimalkan fungsi kerja dibagian marketing.

d. Menjalin hubungan, koordinasi dan kerjasama yang baik didalam intern

Tanggung jawab dari Kabag. Pembiayaan Pemasaran adalah :

a. Bertanggung jawab terhadap kelancaran dan terlaksananya tujuan pemasaran sesuai dengan strategi dan sasaran pemasaran yang ditetapkan. b. Bertanggung jawab atas segala kegiatan dan permasalahan yang terjadi

dalam intern bagian pemasaran.

c. Bertanggung jawab atas pengendalian biaya pemasaran.

d. Bertanggung jawab terhadap hasil survei pengukuran kepuasan pelanggan. e. Bertanggung jawab atas konsistensi pelaksanaan prosedur yang berlaku

dibagian pemasaran dan melakukan analisa atas efisiensi prosedur tersebut. f. Bertanggung jawab atas pembinaan dan pengarahan kepada bawahan. g. Bertanggung jawab atas kedisiplinan kerja bawahan sesuai dengan

ketentuan perusahaan yang berlaku.

h. Bertanggung jawab atas kebenaran dokumen – dokumen yang dikeluarkan oleh bagian pemasaran.

i. Bertanggung jawab kepada direktur utama 5. Manager

Tugas dari Manager adalah :

a. Mengelola dan meningkatkan efektivitas dan efisiensi operasi perusahaan. b. Memangkas habis biaya – biaya operasi yang sama sekali tidak

menguntungkan perusahaan.

e. Mengawasi persediaan, distribusi barang dan tata letak fasilitas operasional.

f. Membuat pengembangan operasi dalam jangka pendek dan jangka panjang.

g. Meningkatkan sistem operasional, proses dan kebijakan dalam mendukung visi dan misi perusahaan.

h. Melakukan pertemuan rutin dengan Direktur Utama secara berkala. i. Mengatur anggaran dan mengelola biaya.

j. Mengelola program jaminan kualitas (quality control). Tanggung jawab dari Manager adalah :

a. Memimpin dan memberikan pengarahan dalam perusahaan.

b. Membuat dan mentaati parameter yang berlaku dalam skema penggajian dan pemberian bonus/insentif.

c. Memastikan performa maksimal dalam lingkungan kerja.

d. Menangani hal – hal yang berhubungan dengan Sumber Daya Manusia. e. Memelihara hubungan baik dengan pelanggan – pelanggan penting. f. Membuat target – target penting sekaligus cara untuk mencapai target

tersebut.

g. Memastikan distribusi internal yang baik.

6. Staff Pembiayaan

Tugas dari Staff Pembiayaan adalah :

a. Membuat penawaran harga kepada calon pembeli. b. Merencanakan jadwal produksi.

c. Merencanakan jadwal pengiriman barang. d. Mengelola penyimpanan stock barang jadi.

e. Menyiapkan surat jalan untuk pengiriman barang pesanan pelanggan. f. Menyiapkan invoice dan faktur pajak.

g. Membuat laporan penjulan dan account receive. Tanggung jawab dari Staff Pembiayaan adalah : a. Meminta penawaran barang dari beberapa supplier.

b. Meneliti spesifikasi barang sesuai dengan fungsi dan kebutuhan barang untuk operasional perusahaan.

c. Melakukan seleksi atas penawaran barang dari supplier terkait kualitas, harga dan jenis barang yang akan dibeli.

d. Melakukan negosiasi dengan supplier berkenaan dengan harga penawaran, cara dan jatuh tempo pembayaran.

e. Mengatur waktu pengiriman barang yang dibeli dari supplier.

f. Melakukan kontrol atas persediaan barang kebutuhan produksi digudang. g. Menerbitkan purchase order.

7. Staff Pemasaran

Tugas dari Staff Pemasaran adalah :

a. Menjaga dan meningkatkan volume penjualan. b. Menyiapkan prospek klien baru.

c. Menganalisa data keuangan klien dengan tujuan penafsiran investasi klien.

d. Merekomendasikan strategi investasi yang sesuai dengan menguntungkan untuk klien.

e. Menjalin komunikasi yang baik dengan pelanggan. f. Memiliki keterampilan secara kuantitatif yang baik. g. Mempertahankan pelanggan yang telah ada.

h. Memastikan pencapaian target penjualan. i. Membuat laporan penjualan perusahaan.

j. Melaporkan aktivitas penjualan perusahaan kepada atasan. Tanggung jawab Staff Pemasaran adalah :

a. Bertanggung jawab kepada Kabag. Pemasaran. b. Mengeluarkan Sales Order (SO).

c. Mengeluarkan Surat Jalan.

d. Mengeluarkan faktur penjualan.

8. Asisten Teknik

Tugas dari Asisten Teknik adalah :

a. Menerapkan kepada personil yang ada di bawah naungan teknik, bahwa kebijakan mutu dimengerti/dipahami oleh seluruh karyawan bagian Teknik.

b. Mengajukan permintaan bahan-bahan alat/mesin untuk kepentingan Teknik sesuai perencanaan yang telah dibuat.

c. Mempersiapkan agenda meeting untuk tinjauan manajemen yang berhubungan dengan problem-problem Teknik

d. Merencanakan semua peralatan/mesin-mesin untuk dipelihara baik secara rutin maupun break down maintenance.

e. Mengidentifikasi kebutuhan pelatihan terhadap semua personil yang ada pada pengawasannya.

f. Menindaklanjuti tindakan-tindakan perbaikan yang ditemukan pada temuan internal quality audit.

Tanggung jawab dari Asisten Teknik adalah :

a. Menjamin bahwa semua aktivitas yang dilakukan di bagian teknik sesuai dengan prosedur mutu dan catatan mutu.

b. Memelihara semua dokumen prosedur mutu dan catatan-catatan mutu di bagian Teknik.

c. Bertanggung jawab terhadap pemakaian spare part dan mencatatnya pada kartu onderdil.

e. Bertanggung jawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan pengukuran dan alat-alat uji yang digunakan.

f. Bertanggung jawab kepada manager pabrik. 9. Asisten Pengolahan

Tugas dari Asisten Pengolahan adalah :

a. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan kimia yang digunakan pada proses pengolahan sesuai dengan RKAP (Rencana Kerja Anggaran Pendapatan) dan penjabarannya ke RKO (Rencana Kerja Operasional).

b. Mempersiapkan agenda meeting yang berhubungan dengan proses pengolahan seperti produksi, tenaga kerja, peralatan, bahan-bahan kimia yang digunakan.

c. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

d. Pengawasan barang-barang yang dipasok pelanggan jangan sampai hilang atau rusak.

e. Melakukan pengawasan terhadap identifikasi dan mampu telusur yang berhubungan dengan proses pengolahan sampai pada final produk di gudang.

f. Melakukan adjustment sesuai dengan data-data yang telah diberikan oleh Asisten Laboratorium.

h. Mengawasi penanganan dalam proses pengolahan dan final produksi sesuai dengan kriteria yang telah ditentukan serta penanganan packing dan penyimpanannya.

i. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau

storage tank.

j. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan sesuai dengan spesifikasi yang telah ditentukan.

k. Membuat laporan manajemen pengolahan. Tanggung jawab dari Asisten Pengolahan adalah :

a. Bertanggung jawab kebersihan terhadapa seluruh lingkungan pabrik. b. Bertanggung jawab terhadap pencapaian target produksi sesuai bahan baku

yang diterima.

c. Menandatangani dan mengevaluasi check sheet dalam proses pengolahan. g. Bertanggung jawab kepada manager pabrik.

10.Asisten TU/PU

Tugas dari Asisten TU/PU adalah :

a. Mengkoordinir pekerjaan bidang personalia, umum, jamsostek/dapenbun dan bidang Laporan Peristiwa Masalah Umum (LPMU)/kependudukan. b. Mengidentifikasi kebutuhan pelatihan untuk semua personil yang ada di

bagian personalia.

d. Mengkoordinir pelatihan termasuk fasilitas yang dilatih, pelatih dan mampu mempersiapkan materi pelatihan yang diterima pada bagian terkait.

e. Membuat laporan bulanan pelatihan.

f. Mengkoordinir pekerjaan bidang administrasi dan keuangan. g. Mengkoordinir proses pembukuan untuk laporan bulanan. h. Melaksanakan evaluasi bulanan, semester dan tahunan. i. Melaksanakan administrasi kas dan bank.

Tanggung jawab Asisten TU/PU adalah :

a. Menjamin bahwa semua personil dibagian personalia dan tata usaha mengerti, menerapkan dan memelihara kebijakan mutu yang telah ditetapkan oleh Top Management.

b. Menjamin bahwa semua aktifitas-aktifitas pelatihan dengan prosedur mutu dan catatan mutu yang telah didokumentasikan dan diterapkan sampai dengan efektif.

c. Melaksanakan dan mengawasi proses permintaan barang, penyimpanan barang dan pengeluaran barang dari gudang.

d. Melaksanakan dan mengawasi proses financial. h. Bertanggung jawab kepada manager pabrik. 11.Papam

Tugas dari Papam adalah :

b. Melakukan dan membuat jadwal pengawasan. Tanggung jawab dari Papam adalah :

a. Bertanggung jawab terhadap keamanan pabrik, kebun dan kompleks

karyawan.

DAFTAR PUSTAKA

Besterfield, Dale H.1998. “Quality Control Fifth Edition”. United States of America: Prentice-Hall International

Limnios, Nikolaos. 2005. “Fault Tree”. United States of America: ISTE

Mayangsari, Diana Fitri, dkk. 2015. “ Usulan Pengendalian Kualitas Produk

Isolator dengan Metode Failure Mode and Effect Analysis (FMEA) dan

Fault Tree Analysis (FTA)”. Bandung: Itenas

Nasution, M.N. 2005. “Manajemen Mutu Terpadu”. Bogor :Ghalia Indonesia

Phillips, Ross.1988. “Taguchi Techniques for Quality Engineering”. Singapore: McGraww-Hill Book

Sinulingga, Sukaria. 2014. “Metode Penelitian Edisi Ketiga”. Medan: USU Press

Soejanto, Irwan. 2000. “Desain Eksperimen dengan Metode Taguchi”. Yogyakarta:

Graha Ilmu

Suseno, Sawaludin. 2013. “Analisis Produksi Pada Mesin Speed Dengan

Pendekatan Taguchi untuk Mengurangi Cacat Produk di PT Industri

Sandang Nusantara”. Yogyakarta: Universitas Teknologi Yogyakarta

Vasely, William. 2002. “Fault Tree Handbook with Aerospace Application”.

BAB III LANDASAN TEORI

3.1. Defenisi Kualitas

Menurut Juran, kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.

Crosby menyatakan, bahwa kualitas adalah conformance to requirement, yaitu sesuai dengan yang disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Standar kualitas meliputi bahan baku, proses produksi dan produk jadi.

Deming menyatakan, bahwa kualitas adalah kesesuaian dengan kebutuhan pasar. Deming mendefinisikan kualitas sebagai kesesuaian dengan kebutuhan pasar atau konsumen. Perusahaan harus benar – benar dapat memahami apa yang dibutuhkan konsumen atas suatu produk yang akan dihasilkan.

Garvin dan Davis menyatakan, bahwa kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia/tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen.

a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan. b. Kualitas mencakup produk, tenaga kerja, proses dan lingkungan. c. Kualitas merupakam kondisi yang selalu berubah.

3.2. Pengendalian Kualitas

Pengendalian kualitas adalah teknik dan kegiatan yang digunakan untuk mencapai, mempertahankan dan meningkatkan kualitas dari suatu produk. Pengendalian kualitas mengintegrasikan hubungan antara teknik dan kegiatan sebagai berikut:

1. Spesifikasi yang dibutuhkan.

2. Desain produk untuk memenuhi spesifikasi.

3. Produksi atau instalasi untuk memenuhi keseluruhan tujuan dari spesifikasi. 4. Inspeksi untuk menentukan kesesuaian spesifikasi.

5. Tinjauan kembali dari penggunaan informasi untuk perbaikan spesifikasi jika diperlukan.

Tujuan dari kegiatan tersebut adalah untuk peningkatan kualitas secara terus menerus.

3.3. Rekayasa Kualitas

kualitas dalam setiap fase dari penelitian dan pengembangan produk, parancangan proses, perancangan produksi dan kepuasan konsumen.

Target dari metodologi rekayasa kualitas ini adalah untuk mencapai seluruh target dari perbaikan terus menerus, penemuan yang dipercepat, penyelesaian masalah dengan cepat dan efektivitas biaya dalam meningkatkan kualitas produk. Metodologi rekayasa kualitas dapat dibedakan menjadi 2 bagian yaitu:

1. Rekayasa kualitas secara off-line

Dalam rakayasa kualitas secara off-line, perancangan eksperimen merupakan peralatan yang sangat fundamental terutama pada kegiatan penelitian dan pengembangan produk. Teknik perancangan eksperimen pada dasarnya melalui dua hal yaitu mengidentifikasi sumber dari variasi dan menentukan perancangan proses yang optimal. Metodologi rekayasa secara off-line terbagi dalam tiga tahap yaitu perancangan konsep, perancangan parameter dan perancangan toleransi.

2. Rekayasa kualitas secara on-line

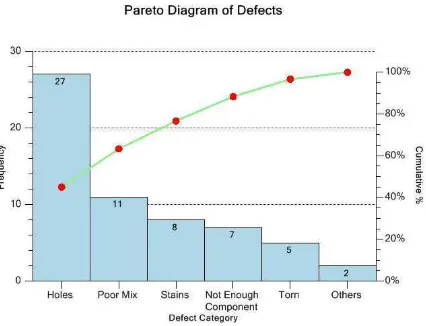

3.4. Pareto Diagram

Pareto diagram adalah sebuah grafik yang mengklasifikasikan peringkat data dalam urutan dari kiri ke kanan. Klasifikasi data yang mungkin antara lain adalah masalah, penyebab, jenis kesesuaian dan sebagainya. Variabel utama berada di sebelah kiri dan variabel lain disebelah kanan. Pareto diagram yang digunakan untuk mengidentifikasi masalah-masalah yang paling penting biasanya aturan pareto 80-20 yang berarti 20% dari cacat sistem menyebabkan 80% masalah atau 80% gangguan berasal dari 20% masalah yang ada. Penyusunan

pareto diagram sangat sederhana. Proses penyusunan pareto diagram meliputi enam langkah, yaitu :

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan jumlah masalah, penyebab, jenis ketidaksesuaian dan sebagainya. 2. Menetukan satuan yang digunakan untuk membuat urutan karakteristik

tersebut, misalnya rupiah, unit, frekuensi dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang ditentukan.

4. Merangkum data dan membuat ranking kategori data tersebut dari yang terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan. 6. Menggambar diagram batang yang menunjukkan tingkat kepentingan relatif

masing – masing masalah.

Sumber: Dale. H Besterfield, Total Quality Management

Gambar 3.1. Pareto Diagram

Skala persentase kumulatif, bila digunakan harus sesuai dengan skala satuan atau frekuensi sehingga 100% pada hasilnya sama dengan total satuan atau frekuensi. Penggunaan pareto diagram adalah sebuah proses yang tidak ada habisnya.

Pareto diagram adalah alat perbaikan kualitas yang kuat. Hal ini berlaku untuk identifikasi masalah dan pengukuran kemajuan.

3.5. Cause and Effect Diagram

3.6. Fault Tree Analysis (FTA)

Fault tree membentuk bagian dari kelompok model yang disebut minimal set, yaitu model-model yang menggunakan minimal set yang dipotong dan/atau cara untuk mempelajari kehandalan dari sistem. Hal ini dikembangkan dengan tujuan untuk mendapatkan potongan set sistem yang kompleks. Saat ini, fault tree

merupakan salah satu metode yang paling banyak digunakan dalam mengidentifikasi kehandalan sistem. Fault tree adalah teknik deduktif murni.

Fault tree mewakili modus kegagalan sistem yang sesuai mode kegagalan subsistem dan komponen.

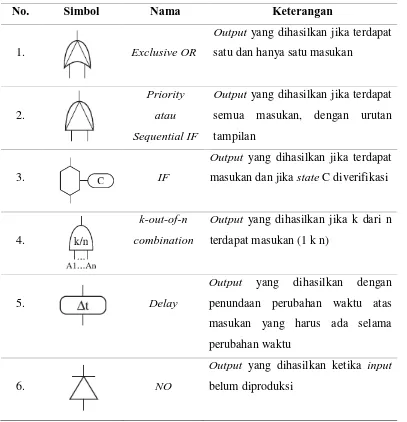

Simbol – simbol yang digunakan dalam pembuatan fault tree antara lain: 1. Simbol dasar

Simbol dasar yang digunakan dalam pembuatan Fault Tree Analysis (FTA) dapat dilihat pada Tabel 3.1.

Tabel 3.1. Simbol – Simbol Dasar Fault Tree

No. Simbol Nama Keterangan

1. OR

Output yang dihasilkan jika setidaknya terdapat salah satu masukan

2. AND Output yang dihasilkan jika terdapat semua

masukan

Sumber : Nikolaos Limnios (2005)

2. Simbol khusus

Tabel 3.2. Simbol – Simbol Khusus dalam Fault Tree

No. Simbol Nama Keterangan

1. Exclusive OR

Output yang dihasilkan jika terdapat satu dan hanya satu masukan

2.

Priority atau Sequential IF

Output yang dihasilkan jika terdapat semua masukan, dengan urutan tampilan masukan dan jika state C diverifikasi

4.

k-out-of-n combination

Output yang dihasilkan jika k dari n terdapat masukan (1 k n)

5. Delay

Output yang dihasilkan dengan penundaan perubahan waktu atas masukan yang harus ada selama perubahan waktu

6. NO

Output yang dihasilkan ketika input

belum diproduksi

Sumber : Nikolaos Limnios (2005)

3. Simbol event

Tabel 3.3. Simbol – Simbol Event dalam Fault Tree

No. Simbol Nama Keterangan

1.

Rectangle Event puncak atau menengah

2. Circle Event dasar

3.

Rhombus Event dasar bebas

4. Double

Rhombus

Event yang dianggap sebagai langkah dasar dan kemudian akan dianalisa

5. House

Event yang diangap normal

Sumber : Nikolaos Limnios (2005)

Langkah-langkah pembuatan Fault Tree Analysis (FTA) adalah : 1. Identifikasi objek dari FTA

2. Tentukan top event dari FTA

3. Tetapkan ruang lingkup/batasan dari FTA 4. Membuat FTA

5. Evaluasi FTA

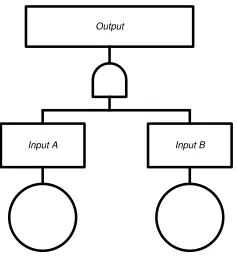

3.6.1. Penerapan Aljabar Boolean pada Fault Tree Analysis

Fault tree adalah sebuah diagram logis yang menggambarkan peristiwa tertentu yang terjadi pada urutan beberapa peristiwa tertentu. Fault tree

berhubungan dengan peristiwa dan memliki simbol yang digunakan untuk

menggambarkan beragam hubungan tersebut. Simbol dasar disebut ”gerbang” dan

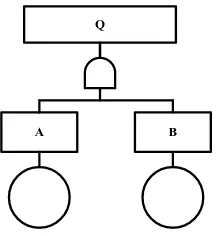

masing-masing gerbang memiliki input dan output seperti pada Gambar 3.2.

Output

Output

Input A

Input A Input BInput B

Sumber: William Vasely, Fault Tree Handbook with Aerospace Application

Gambar 3.2. Gerbang pada Fault Tree

Gerbang output merupakan peristiwa kesalahan tertinggi dan gerbang

input terdiri dari beberapa kesalahan dasar dari peristiwa yang berhubungan ke

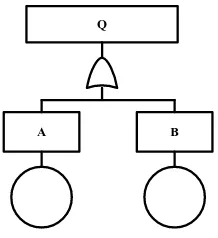

1. OR-Gate

Simbol fault tree OR mewakili seluruh peristiwa yang terdapat pada tiap gerbang. Salah satu atau beberapa input dari peristiwa dapat mempengaruhi peristiwa diatas gerbang tersebut. Gerbang OR pada aljabar Boolean

dilambangkan dengan “+”. Sebagai contoh gerbang OR dengan 2 input

peristiwa dapat dilihat pada Gambar 3.3. yang memiliki persamaan Boolean Q = A + B. Baik event A maupun B atau keduanya harus mempengaruhi terjadinya peristiwa Q. Contoh gerbang OR dengan 2 input dapat dilihat pada Gambar 3.3.

Q

Q

A

A BB

Sumber: William Vasely, Fault Tree Handbook with Aerospace Application

Gambar 3.3. Gerbang OR dengan 2 Input

2. AND-Gate

Simbol fault tree AND merupakan persimpangan dari peristiwa yang terdapat pada tiap gerbang. Gerbang AND pada persamaan Boolean memiliki simbol

“.”. Semua input peristiwa yang terdapat pada gerbang AND harus ada pada

harus mempengaruhi terjadinya peristiwa Q. Contoh gerbang OR dengan 2

input dapat dilihat pada Gambar 3.4.

Q

Q

A

A BB

Sumber: William Vasely, Fault Tree Handbook with Aerospace Application

Gambar 3.4. Gerbang AND dengan 2 Input

Teknik Boolean memiliki kepentingan praktis langsung dalam hubungan di fault tree. Fault tree dapat dianggap sebagai gambaran representasi antara peristiwa kesalahan yang menyebabkan terjadinya top event pada hubungan Boolean. Fault tree dapat diartikan kedalam sebuah persamaan Boolean, sehingga aturan aljabar Boolean dapat memberikan pengaruh terhadap penyusunan dan penyederhanaan suatu fault tree.

3.7. Desain Eksperimen

pengurangan tingkatan-tigkatan tersebut akan menghasilkan perbaikan lebih lanjut.

Tujuan eksperimen adalah memahami bagaimana mengurangi dan mengendalikan variasi suatu produk atau proses, berikutnya harus diambil keputusan berkaitan dengan parameter-parameter yang mempengaruhi performansi suatu produk atau proses. Dengan melakukan penyesuaian terhadap rata-rata dan mengurangi variasi secara tepat, maka kerugian-kerugian/ kehilangan-kehilangan produk atau proses akan dapat diminimumkan.

3.8. Desain Eksperimen dengan Metode Taguchi

Metode Taguchi merupakan suatu metodologi dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan, menekan biaya dan sumber daya seminimal mungkin. Metode Taguchi berupaya mencapai sasaran itu dengan menjadikan produk atau proses

“tidak sensitif” terhadap berbagai faktor misalnya material, perlengkapan

manufaktur, tenaga kerja manusia, dan kondisi-kondisi operasional. Metode Taguchi mempunyai beberapa keunggulan seperti :

1. Desain eksperimen Taguchi lebih efisien karena memungkinkan untuk melaksanakan penelitian yang melibatkan banyak faktor dan jumlah.

3. Metode Taguchi menghasilkan kesimpulan mengenai respon faktor-faktor kontrol yang menghasilkan respon optimum.

Metode Taguchi menggunakan seperangkat matriks khusus yang disebut matriks orthogonal. Matriks standar ini merupakan langkah untuk menentukan jumlah eksperimen minimal yang dapat memberikan informasi sebanyak mungkin terhadap semua faktor yang mempengaruhi parameter. Bagian terpenting dari matriks orthogonal terletak pada pemilihan kombinasi level variabel-variabel

input masing-masing eksperimen.

3.8.1. Tahap Perencanaan Eksperimen 3.8.1.1. Perumusan Masalah

Langkah pertama adalah merumuskan/mendefenisikan masalah atau fokus yang akan diselidiki dalam eksperimen.

3.8.1.2. Penetapan Tujuan Eksperimen

Tujuan yang melandasi eksperimen harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

3.8.1.3. Penentuan Variabel Tak Bebas

dinamik. Contoh dari karakteristik yang dapat diukur seperti temperatur, berat, tekanan, dan lain-lain. Contoh dari karakteristik atribut seperti retak, jelek, baik, dan lain-lain. Sedangkan contoh karakteristik dinamik adalah sistem transmisi otomatis dengan input putaran mesin dan output adalah perubahan getar.

3.8.1.4. Identifikasi Variabel Bebas

Variabel bebas (faktor) adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor mana saja yang akan diselidiki pengaruhya terhadap variabel tak bebas yang bersangkutan. Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang diteliti adalah brainstorming, flowchart dan diagram sebab-akibat. Diagram sebab akibat merupakan metode yang paling sering digunakan untuk mengidentifikasi penyebab-penyebab (faktor-faktor) potensial.

3.8.1.5. Pemisahan Faktor Kontrol dan Faktor Gangguan

3.8.1.6. Penentuan Jumlah Level

Pemilihan jumlah level penting untuk ketelitian hasil eksperimen. Semakin banyak level yang diteliti maka hasil eksperimen akan lebih teliti karena data yang diperoleh lebih banyak.

3.8.1.7. Perhitungan Derajad Kebebasan

Penghitungan derajad kebebasan dilakukan untuk menghitung jumlah minimum eksperimen yang harus dilakukan untuk menyelidiki faktor yang diamati. Bentuk umum persamaan umum dari derajad kebebasan matrik orthogonal (Ortognal Array), (Voa), dalam menentukan jumlah eksperimen yang akan diamati adalah sebagai berikut:

Voa = banyaknya eksperimen – 1 Dimana:

Voa = Derajad kebebasan matrik orthogonal

Derajad kebebasan faktor dan level (Vlf) untuk menghitung jumlah level yang harus diuji atau diadakan pengamatan pada sebuah faktor, bentuk persamaan adalah sebagai berikut:

Vlf = banyaknya eksperimen – 1 Dimana:

Vlf = Derajat kebebasan faktor dan level

Derajad kebebasan dari sebuah matriks eksperimen atau total derajat kebebasan adalah:

Dimana:

Vlf = Derajat kebebasan faktor dan level

3.8.1.8. Pemilihan Matriks Orthogonal

Bentuk umum dari model matriks orthogonal adalah: La(bc)

Dimana:

L = Rancangan bujur sangkar latin a = Banyak baris/eksperimen b = Banyak level

c = banyak kolom/faktor

Pada pemilihan matriks orthogonal yang cocok atau sesuai dengan eksperimen dilakukan perhitungan derajat kebebasan untuk eksperimen yang akan dilakukan dan terhadap matrik orthogonal pada level tertentu dengan menggunakan rumus sebagai berikut:

dof = (banyaknya faktor) x (banyaknya level – 1)

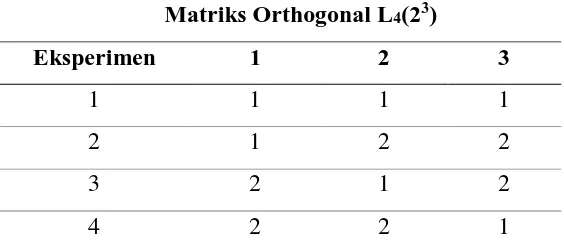

Matriks orthogonal standar dengan 2 level mempunyai beberapa pilihan matriks orthogonal seperti dalam Table 3.4.

Tabel 3.4. Matriks Orthogonal Standar dengan 2 Level Matriks Orthogonal 2 Level

L4(23) L8(27) L12(211) L16(215) L32(231) L64(262)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

tidak bercampur. Pada Tabel 3.5, level 1 terjadi empat kali, dan level 2 terjadi empat kali juga. Matriks orthogonal L8(27) dapat dilihat pada Tabel 3.5.

Tabel 3.5. Matriks Orthogonal L8(27)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

Memilih matriks orthogonal yang cocok/sesuai dengan eksperimen adalah derajad kebebasan pada matriks orthogonal standar harus lebih besar atau sama dengan perhitungan derajad kebebasan pada eksperimen. Pada Tabel 3.6. terlihat faktorial penuh yang terdiri dari dua faktor dan interaksi

Tabel 3.6. Matriks Orthogonal L4(23)

3.8.1.9. Penempatan Kolom untuk Faktor dan Interaksi Kedalam Matriks Orthogonal

Taguchi memudahkan peletakan faktor dan interaksi untuk setiap matriks orthogonal dengan menggunakan :

a. Grafik Linier

Grafik linier adalah representasi grafik dari informasi interaksi dalam suatu matriks eksperimen. Setiap titik pada grafik linier mewakili suatu faktor utama dan garis yang menghubungkan dua titik menggambarkan interaksi antar dua faktor utama yang bersangkutan. Grafik linier L4(23) menunjukkan interaksi tunggal terlihat pada Gambar 3.5.

.

Sumber: Soejanto Irwan, Desain Eksperimen dengan Metode Taguchi Gambar 3.5. Grafik linier L4(23)

Grafik linier L8(27) menunjukkan interaksi tunggal terlihat pada Gambar 3.6.

b. Tabel Triangular

Tabel triangular memuat seluruh kemungkinan dan kolom-kolom interaksi untuk setiap tabel matriks orthogonal.

3.8.2. Tahap Pelaksanaan Eksperimen

Pelaksanaan eksperimen Taguchi adalah melakukan pengerjaan berdasarkan faktor pada matriks orthogonal dengan jumlah eksperimen sesuai jumlah replikasi dan urutan seperti pada randomisasi.

3.8.2.1. Jumlah Replikasi

Replikasi adalah pengulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi dilakukan untuk tujuan :

1. Menambah ketelitian data eksperimen

2. Mengurangi tingkat kesalahan pada eksperimen

3. Memperoleh harga taksiran kesalahan eksperimen sehingga memungkinkan diadakannya uji signifikan hasil eksperimen.

3.8.2.2. Randomisasi

Pengaruh faktor-faktor yang tidak diketahui diperkecil dengan menyebarkan pengaruh tersebut selama eksperimen melalui randomisasi (pengacakan) urutan percobaan. Pengacakan dapat dilakukan dengan 3 cara yaitu: 1. Acak lengkap

2. Pengulangan sederhana

Setiap percobaan memiliki kesempatan yang sama untuk dipilih sebagai percobaan pertama, tetapi sekali percobaan tersebut terpilih maka percobaan dilakukan untuk seluruh replikasi yang dimilikinya.

3. Acak lengkap dengan pengelompokkan

Pengacakan dilakukan dengan mempertimbangkan perubahan seting faktor tersebut apabila terdapat faktor yang sangat sulit ataupun mahal bila dilakukan perubahan.

3.8.3. Tahap Analisa

3.8.3.1. Analisi Varians Taguchi

Analisis ini merupakan teknik menganalisis dengan menguraikan seluruh (total) variansi atas bagian-bagian yang diteliti. Pada analisis varians dilakukan pengklasifikasian hasil-hasil percobaan secara faktornya dengan sumber-sumber variasi. Analisis varians digunakan untuk membantu mengidentifikasi kontribusi faktor sehingga akurasi perkiraan model dapat ditentukan. Analisis varians dua arah adalah data eksperimen yang terdiri dari dua faktor atau lebih dan dua level atau lebih.

1. Sr – Jumlah kuadrat total

Dimana:

N = Jumlah percobaan

Y = Data yang diperoleh dari percobaan 2. SA – Jumlah kuadrat faktor A

Jumlah kuadrat faktor A sebagai berikut :

Dimana:

Ai = Level ke i faktor A

nai = Jumlah percobaan level ke i faktor A 3. SAxB – Jumlah interaksi AxB

Dengan cara yang sama, jumlah kuadrat interaksi AxB sebagai berikut:

Dimana:

A = Faktor A B = Faktor B

B1,B2 = Faktor B pada level 1 dan 2

n1,n2 = Jumlah percobaan pada level 1 dan 2 4. SSe – Jumlah kuadrat eror

Dimana:

SSr = Jumlah kuadrat total SSA = Jumlah kuadrat faktor A SSB = Jumlah kuadrat faktor B SAxB = Jumlah interaksi AxB

3.8.3.2. Uji F

Hasil analisis varians tidak membuktikan adanya perbedaan perlakuan dan pengaruh faktor dalam percobaan, pembuktian ini dilakukan dengan uji hipotesa F. Uji hipotesa F dilakukan dengan cara membandingkan variasi yang disebabkan masing-masing faktor dan variansi eror. Variansi eror adalah variansi setiap individu dalam pengamatan yang timbul karena faktor-faktor yang tidak dapat dikendalikan. Dalam hal ini:

Nilai Fsumber tersebut dibandingkan dengan nilai F dari tabel pada harga α tertentu dengan derajad kebebasan ((k-1).(N-k)). Dimana k adalah jumlah level suatu faktor dan N adalah jumlah total perlakuan.

Hipotesa pengujian dalam suatu percobaan adalah:

Ho : tidak ada pengaruh perlakuan, sehingga μ1 μ2 … μj μk

Hi : ada pengaruh perlakuan, sehingga sedikit ada satu μ1yang tidak sama.

perlakuan. Berdasarkan tahapan perhitungan analisis varians untuk Taguchi maka dapat disusun tabel analisis varians untuk Taguchi.

3.8.3.3. Strategi Pooling Up

Strategi pooling up dirancang Taguchi untuk mengestimasi varians eror pada analisis varians. Sehingga estimasi yang dihasilkan akan lebih baik, karena startegi ini akan mengakumulasi beberapa varians eror dari beberapa faktor yang kurang berarti.

3.8.3.4. Rasio S/N

Rasio S/N ( Signal-To-Noise ) digunakan untuk memilih faktor-faktor yang memiliki kontribusi pada pengurangan variasi suatu respon. Rasio S/N merupakan rancangan untuk transformasi pengulangan data kedalam suatu nilai yang merupakan ukuran variasi yang timbul. Rasio S/N terdiri dari beberapa tipe karakteristik kualitas, yaitu:

1. Semakin kecil, semakin baik

Karkteristik kualitas dengan batas nilai 0 dan non negatif. Nilai semakin kecil (mendekati nol dalah yang diinginkan). Rumus yang digunakan adalah : S/N = -10 log

Dimana :

2. Tertuju pada nilai teretntu

Karakteristik kualitas dengan nilai atau target tidak nol dan terbatas. Atau dengan kata lain nilai yang mendekati suatu nilai ditentukan adalah yang terbaik. Rumus yang digunakan adalah :

S/N = -10 log Ve S/N = -10 log

3. Semakin besar, semakin baik

Karakteristik kualitas dengan rentang nilai tak terbatas dan non negatif. Nilai semakin besar adalah semakin diinginkan. Rumus yang digunakan adalah : S/N = -10 log

3.8.4. Interpretasi Hasil Eksperimen 3.8.4.1. Persen Kontribusi

Persen kontribusi merupakan fungsi jumlah kuadrat untuk masing-masing item yang signifikan.Persen kontribusi mengindikasikan kekuatan relatif dari suatu faktor dan/atau interaksi dalam mengurangi variasi.

Dimana:

SA = jumlah kuadrat deviasi dari target

SA’ = jumlah kuadrat sesungguhnya dari faktor A vA = derajad kebebasan A

Nilai ρ (rho) sebagai persentase dari jumlah kuadrat suatu sumber yang sesungguhnya terhadap jumlah kuadrat total.

Dimana:

ρA = persentase dari jumlah kuadrat A yang sesungguhnya terhadap jumlah

kuadrat total

SA’= jumlah kuadrat sesungguhnya dari faktor A

St = jumlah kuadrat total

3.8.4.2. Interval kepercayaan

Terdapat tiga jenis interval kepercayaan (Convidence Interval, CI) yang berbeda, bergantung pada sasaran estimasi, yaitu disekitar nilai rata-rata untuk kondisi perlakuan tertentu dalam eksperimen yang ada, disekitar estimasi nilai rata-rata dari kondisi perlakuan yang diperkirakan dari eksperimen dan disekitar nilai estimasi rata-rata dari kondisi perlakuan yang digunakan di dalam eksperimen konfirmasi untuk memperjelas perkiraan. Ada tiga kasus dimana kita perlu menghitung interval kepercayaan:

1. Interval kepercayaan untuk level faktor

Perhitungan interval kepercayaan untuk level faktor digunakan rumus:

Dimana:

CI = Interval kepercayaan

F α;1;Ve =Nilai F-ratio dari tabel Ve = Derajad kebebasan eror MSe = Rata-rata kuadrat eror

n = Jumlah yang diuji pada suatu kondisi tertentu 2. Interval kepercayaan pada kondisi perlakuan yang diprediksi

Perhitungan interval kepercayaan untuk perkiraan rata-rata proses optimum adalah sebagai berikut:

CI =

Dimana:

neff =

N = Jumlah data percobaan keseluruhan

3. Interval kepercayaan untuk memprediksi eksperimen konfirmasi

Selang kepercayaan ini digunakan untuk suatu sampel pada kondisi spesifik level faktor, yaitu saat dilakukan percobaan konfirmasi. Rumus yang digunakan adalah :

Dimana :

r = Jumlah sampel pada percobaan konfirmasi dan r ≠ 0

V2 = Derajat kebebasan varians kesalahan pooling

neff = Jumlah pengulangan efektif

3.8.5. Eksperimen Konfirmasi

Eksperimen konfirmasi adalah percobaan yang dilakukan untuk memeriksa kesimpulan yang didapat. Tujuan eksperimen konfirmasi adalah untuk memverifikasi :

1. Dugaan yang dibuat pada saat model performasi penentuan faktor dan interaksinya.

2. Merancang parameter (faktor) yang optimum hasil analisis dari percobaan pada performasi yang diharapkan.

Langkah-langkah eksperimen konfirmasi adalah sebagai berikut : 1. Merancang kondisi optimum untuk faktor dan level signifikan.

2. Membandingkan rata dan variasi hasil percobaan konfirmasi dengan rata-rata dan variansi yang diharapkan

Eksperimen konfirmasi dinyatakan berhasil jika :

1. Terjadi perbaikan dari hasil proses yang ada (setelah eksperimen Taguchi dilakukan).

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Industri Karet Nusantara yang berlokasi di Jalan Medan-Tanjung Morawa Km. 9,5 Medan. Penelitian dilakukan mulai dari Maret sampai Agustus 2016.

4.2. Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian eksperimen (experimental research). Penelitian eksperimen bertujuan untuk menyelidiki menyelidiki hubungan sebab-akibat dengan cara mengenakan perlakuan (treatment) pada satu atau lebih kelompok eksperimen dan membandingkan hasilnya dengan satu atau lebih kelompok kontrol yaitu kelompok yang tidak dikenakan perlakuan. Eksperimen dilakukan untuk menguji hipotesis serta menemukan hubungan sebab akibat.

4.3. Objek Penelitian

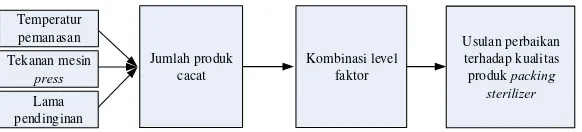

4.4. Variabel Penelitian

Variabel-variabel penelitian dibagi atas : 1. Variabel Dependen

Variabel dependen adalah variabel yang nilainya dipengaruhi atau ditentukan oleh nilai variabel lain. Variabel dependen merupakan variabel utama karena fokus penelitian pada umumnya ditekankan pada perubahan yang terjadi pada variabel ini. Variabel dependen dalam penelitian ini adalah kualitas produk

packing sterilizer .

2. Variabel Independen

Variabel independen adalah variabel yang mempengaruhi perubahan variabel dependen baik secara positif maupun negatif yang tergantung pada pola hubungan antara kedua variabel tipe tersebut. Variabel independen yang digunakan pada penelitian ini adalah:

a. Temperatur pemanasan b. Tekanan mesin press

c. Lama pendinginan 3. Variabel Intervening

Variabel intervening merupakan variabel penyela atau antara karena terletak diantara variabel dependen dan variabel independen. Variabel intervening yang digunakan pada penelitian ini adalah:

a. Produk cacat

4.5. Kerangka Konseptual

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang digunakan sebagai pendekatan dalam memecahkan masalah serta menjelaskan hubungan dan keterkaitan antar variabel penelitian secara logis. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Kombinasi level

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian ini adalah : 1. Lembar check sheet kecacatan produk

2. Kartu brainstorming

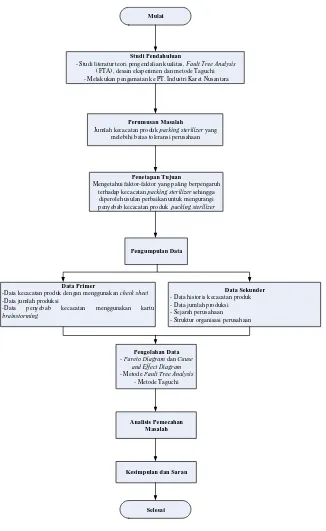

4.7. Rancangan Pelaksanaan Penelitian

Penelitian dilakukan dengan mengikuti langkah-langkah sebagai berikut : 1. Tahapan awal penelitian dilakukan studi pendahuluan untuk mengetahui

2. Melakukan pengumpulan data yang terdiri dari :

a. Data primer, berupa data kecacatan produk packing sterilizer dengan menggunakan check sheet, data jumlah produksi dan data penyebab kecacatan yang diperoleh dengan menyebarkan kartu brainstorming

kepada operator.

b. Data sekunder yang terdiri dari :

1) Urutan proses produksi melalui observasi dan wawancara 2) Data produk cacat berdasarkan dokumentasi perusahaan

3) Data jumlah produksi packing sterilizer yang diperoleh dari dokumentasi perusahaan

4) Data variabel proses pembuatan packing sterilizer yang diperoleh dari dokumentasi perusahaan

5) Data historis nilai parameter proses pembuatan packing sterilizer

yang diperoleh dari dokumentasi perusahaan

3. Pengolahan terhadap data primer dan data sekunder yang telah dikumpulkan. 4. Analisis terhadap hasi pengolahan data.

5. Penarikan kesimpulan dan pemberian saran untuk penelitian.

Mulai

Studi Pendahuluan

- Studi literatur teori pengendalian kualitas, Fault Tree Analysis

(FTA), desain eksperimen dan metode Taguchi - Melakukan pengamatan ke PT. Industri Karet Nusantara

Perum usan Masalah

Jumlah kecacatan produk packing sterilizer yang melebihi batas toleransi perusahaan

Penetapan Tujuan

Mengetahui faktor-faktor yang paling berpengaruh terhadap kecacatan packing sterilizer sehingga diperoleh usulan perbaikan untuk mengurangi penyebab kecacatan produk packing sterilizer

Pengumpulan Data

Data Primer

-Data kecacatan produk dengan menggunakan check sheet

-Data jumlah produksi

-Data penyebab kecacatan menggunakan kartu

brainstorming

Data Sekunder - Data historis kecacatan produk - Data jumlah produksi

- Metode Fault Tree Analysis

- Metode Taguchi

Analisis Pemecahan Masalah

Kesimpulan dan Saran

Selesai

4.8. Metode Pengumpulan Data

Teknik pengumpulan data dalam penelitian ini dilakukan dengan cara : 1. Observasi yaitu metode pengumpulan data dengan mengadakan pengamatan

langsung pada objek yang diteliti untuk memperoleh data yang relevan. 2. Interview yaitu melakukan wawancara terhadap pimpinan maupun pekerja

yang bertujuan untuk mendapatkan data yang lebih akurat dan aktual.

3. Kuisioner yaitu melakukan pengumpulan data terhadap penyebab kecacatan produk dengan menyebarkan kartu brainstorming kepada operator.

Studi literatur yaitu melakukan studi literatur dari berbagai buku yang sesuai dengan permasalahan yang diamati dalam perusahaan.

4.9. Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode Fault Tree Analysis (FTA) dan Taguchi. Metode Fault Tree Analysis (FTA) digunakan untuk mengidentifikasi akar penyebab terbesar terjadinya kecacatan terhadap kegagalan

packing sterilizer dan metode Taguchi untuk melakukan usulan perbaikan dengan mengkombinasikan level faktor yang optimal.

Mulai

Selesai Identifikasi tujuan FTA

Membuat FTA Tetapkan ruang lingkup/batasan dari

FTA

Tentukan top event dari FTA

Evalusai FTA

Interpretasi dan mempresentasikan hasil

Gambar 4.3. Blok Diagram Pengolahan data dengan Fault Tree Analysis

Mulai 5. Penentuan jumlah level dan nilai level faktor

6. Perhitungan derajad kebebasan 7. Pemilihan matriks orthogonal 8. Penempatan kolom untuk faktor dan interaksi

kedalam matriks orthogonal

Gambar 4.4. Blok Diagram Pengolahan data dengan Metode Taguchi

4.10. Analisis Data

4.11. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data merupakan kunci untuk menyelesaikan permasalahan yang dihadapi dan metode pengumpulan data sangat berpengaruh untuk mendapatkan data yang benar. Pengumpulan data meliputi data jumlah produksi dan data kecacatan produk packing sterilizer.

5.1.1. Data Produksi

Data yang dikumpulkan adalah data produksi packing sterilizer periode April 2016 yang diperoleh melalui pengamatan langsung dilapangan. Data produksi produk packing sterilizer periode April 2016 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Produksi Produk Packing Sterilizer (Lanjutan)

Sumber : PT. Industri Karet Nusantara

5.1.2. Data Hasil Brainstorming

Kartu brainstorming yang digunakan pada penelitian ini dibagikan kepada beberapa operator yang terlibat dalam proses produksi. Hasil dari brainstorming

menunjukkan terjadinya kecacatan produk packing sterilizer disebabkan karena pengaruh faktor manusia, material dan mesin. Ketiga penyebab kecacatan tersebut akan dirincikan pada cause and effect diagram dan Fault Tree Analysis.

5.2. Pengolahan Data

Data yang telah dikumpulkan selanjutnya akan diidentifikasi terlebih dahulu dengan menggunakan pareto diagram dan cause and effect diagram. Selanjutnya dilihat akar penyebab masalah dengan menggunakan metode Fault Tree Analysis (FTA) dan dilakukan upaya perbaikan dengan menggunakan metode Taguchi.

5.2.1. Identifikasi Penyebab Kecacatan 5.2.1.1. Pareto Diagram

Tujuan dari pareto diagram adalah untuk memprioritaskan masalah dan memutuskan masalah-masalah apa saja yang harus dibahas. Aturan pareto yang digunakan pada penelitian ini adalah aturan pareto 80-20 yang berarti 20% dari kecacatan produk menyebabkan 80% masalah pada proses produksi. Jenis kecacatan yang memiliki persentase kumulatif dibawah 80% perlu diidentifikasi lebih lanjut.

Tabel 5.2. Pengurutan Jumlah Kecacatan Packing Sterilizer

Sumber : Pengolahan Data

Pareto diagram berdasarkan Tabel 5.2. dapat dilihat pada Gambar 5.1.

Jumlah Kecacatan 97 81 62

Sumber : Pengolahan Data Gambar 5.1. Pareto Diagram

5.2.1.2. Cause and Effect Diagram

Cause and effect diagram (diagram sebab-akibat) digunakan untuk menganalisis dan menentukan faktor-faktor yang berpengaruh secara signifikan terhadap kecacatan packing sterilizer yang terjadi selama proses produksi berlangsung. Hasil pareto diagram menyimpulkan bahwa jenis kecacatan yang perlu dianalisis lebih lanjut adalah gembung dan bengkok.

Penyebab masalah pada jenis kecacatan gembung dan bengkok dapat diamati dengan menggunakan cause and effect diagram . Cause and effect diagram pada jenis kecacatan gembung dapat dilihat pada Gambar 5.2.

Sumber : Pengolahan Data

Gambar 5.2. Diagram Sebab Akibat Jenis Kecacatan Gembung

Ditinjau dari segi mesin, terdapat beberapa faktor yang mempengaruhi terjadinya kecacatan gembung pada packing sterilizer yaitu temperatur pemanasan tidak stabil yang diakibatkan mesin belum otomatis, faktor cetakan yang terkadang tidak pas diakibatkan cetakan sudah lama dan tekanan mesin press yang tidak stabil karena settingan mesin tidak pas.

Ditinjau dari segi material, terdapat faktor yang dapat mempengaruhi terjadinya kecacatan gembung pada packing sterilizer yaitu proses pendinginan

packing sterilizer tidak sempurna yang diakibatkan waktu pendinginan yang terlalu lama.

Ditinjau dari segi manusia, terdapat faktor yang dapat mempengaruhi terjadinya kecacatan gembung pada packing sterilizer yaitu operator yang kelelahan yang diakibatkan area kerja yang panas.

Cause and effect diagram untuk jenis kecacatan bengkok dapat dilihat pada Gambar 5.3.

Sumber : Pengolahan Data

Gambar 5.3. Diagram Sebab Akibat Jenis Kecacatan Bengkok

Ditinjau dari segi mesin, terdapat faktor yang mempengaruhi terjadinya kecacatan bengkok pada packing sterilizer yaitu tekanan pada mesin press tidak stabil yang diakibatkan settingan mesin tidak sesuai dan temperatur pemanasan tidak stabil dikarenakan mesin yang belum otomatis.

Ditinjau dari segi material, terdapat faktor yang mempengaruhi terjadinya kecacatan bengkok pada packing sterilizer yaitu proses pendinginan paking sterilizer tidak sempurna yang diakibatkan waktu pendinginan yang terlalu cepat.

Ditinjau dari segi manusia, terdapat beberapa faktor yang dapat mempengaruhi terjadinya kecacatan bengkok pada packing sterilizer seperti operator kurang kontrol yang diakibatkan waktu bekerja sudah mendekati waktu istirahat dan operator tidak teliti yang diakibatkan operator tidak fokus

5.2.2. Fault Tree Analysis (FTA)

Fault Tree Analysis (FTA) adalah suatu metode analisis, dimana terdapat suatu kejadian yang tidak diinginkan yang disebut undesired event yang terjadi pada sistem dan sistem tersebut kemudian dianalisis dengan kondisi lingkungan dan operasional yang ada untuk menemukan semua cara yang mungkin terjadi sebagai penyebab dari undesired event tersebut. Istilah – istilah dalam Fault Tree Analysis (FTA) dapat dilihat pada Tabel 5.3. berikut

Tabel 5.3. Istilah – istilah dalam Fault Tree Analysis (FTA)

Istilah Keterangan

Event Penyimpangan yang tidak diharapkan darisuatu keadaan normal pada suatu komponen dari sistem.

Top Event Kejadian yang dikehendaki pada puncak yang akan diteliti lebih lanjut kearah kejadian dasar lainnya dengan menggunakan gerbang logika untuk menentukan penyebab kegagalan.

Logic Event Hubungan secara logika antara input yang dinyatakan dalam AND dan OR.

Undeveloped Event Kejadian dasar (basic event) yang tidak akan dikembangkan lebih lanjut karena tidak tersedianya informasi.

Basic Event Kejadian yang tidak diharapkan yang dianggap sebagai penyebab dasar sehingga tidak perlu dilakukan analisa lebih lanjut.

Langkah – langkah dalam pembuatan Fault Tree Analysis (FTA) adalah sebagai berikut :

1. Menentukan tujuan dari FTA

Tujuan dari FTA adalah menemukan permasalahan yang menjadi faktor utama terjadinya kecacatan pada produk packing sterilizer.

2. Menentukan top event dari FTA

Top event pada penelitian ini adalah terjadinya kecacatan produk atau produk yang tidak sesuai dengan spesifikasi yang diinginkan perusahaan.

3. Menetapkan batasan dari FTA

Batasan dalam FTA merupakan permasalahan yang akan diteliti hanya pada proses yang berpengaruh secara signifikan terhadap kecacatan produk.

4. Membuat FTA

Fault Tree Analysis (FTA) disusun mulai dari top event yang kemudian ditemukan faktor penyebab terjadinya top event sampai ke kejadian paling dasar yang menyebabkan terjadinya top event tersebut. Fault Tree Analysis

(FTA) untuk kecacatan produk pada penelitian ini dapat dilihat pada Gambar 5.4.

5.2.2.1. Minimal Cut Set

Pertama diberi pemisalan pada tiap – tiap gerbang dan kejadian. T = Produk cacat P1 = Settingan mesin tidak sesuai

G1 = Bengkok P2 = Mesin belum otomatis

G2 = Gembung P3 = Waktu pendinginan tidak sempurna

G3 = Mesin P4 = Tidak fokus

G4 = Material P5 = Mendekati waktu istirahat

G5 = Manusia P6 = Cetakan sudah lama

G6 = Tekanan mesin press P7 = Area kerja panas tidak stabil

G7 = Temperatur pemanasan tidak stabil

G8 = Lembaran packing sterilizer terlalu panas

G9 = Tidak teliti G10 = Kurang kontrol

G11 = Cetakan yang terkadang tidak pas

Produk cacat

T

Berdasarkan Gambar 5.5. diatas, diperoleh persamaan sebagai berikut T = G1 + G2

G1 = G3 + G4 + G5 G2 = G3 + G4 + G5

G3 = (G6+G7) + (G7+G11+G6) G4 = G8 + G12

G5 = (G9 + G10) + (G13)

G6 = P1

G7 = P2

G8 = P3

G9 = P4

G10 = P5 G11 = P6 G12 = P3 G13 = P7

Dengan menggunakan persamaan diatas, diperoleh persamaan sebagai berikut

T = G1 + G2

T = (G3+G4+G5) + (G3+G4+G5)

Maka minimal cut set dari Gambar 5.12. adalah 2P1+2P2+2P3+1P4+1P5+1P6+1P7

Melalui metode FTA diperoleh 10 basic event yang menyebabkan terjadinya kecacatan, maka persentase kecacatan untuk setiap kejadian yaitu P = (T/10)

P = (100% / 10)

P = 10%

Melalui aplikasi aljabar Boolean kita peroleh bahwa minimal cut set

terdiri dari 7 jenis basic event dimana proporsi terjadinya kecacatan dengan basic event dapat dirumuskan sebagai berikut

T = 2P1+2P2+2P3+1P4+1P5+1P6+1P7

T = 2(10%)P1+2(10%)P2+2(10%)P3+1(10%)P4+1(10%)P5+ 1(10%)P6+1(10%)P7

T =20%P1+20%P2+20%P3+10%P4+10%P5+10%P6+10%P7

5.2.3. Metode Taguchi

5.2.3.1. Penentuan Variebel Tak Bebas

Variabel tak bebas yang digunakan dalam penelitian ini adalah kualitas produk packing sterilizer. Karakteristik yang digunakan adalah smaller the better

yang berarti bahwa berkurangnya jumlah produk yang cacat maka akan semakin baik kualitasnya.

5.2.3.2. Identifikasi Faktor-faktor

Faktor-faktor yang berpengaruh terhadap hasil karakteristik kualitas produk packing sterilizer diidentifikasi melalui pengamatan langsung dilapangan dan wawancara dengan pihak perusahaan. Penelitian ini hanya mengikutsertakan faktor-faktor berpengaruh yang telah diidentifikasi melalui brainstorming dan telah digambarkan pada cause and effect diagram, kemudian dengan menggunakan metode Fault Tree Analysis (FTA) diperoleh faktor yang paling berpengaruh untuk dilibatkan dalam eksperimen.

Variabel-variabel yang teridentifikasi mempengaruhi kualitas produk

packing sterilizer berdasarkan hasil Fault Tree Analysis (FTA) adalah sebagai berikut :

1. Temperatur pemanasan yang berfungsi untuk membentuk packing sterilizer

sesuai dengan bentuk cetakan.

2. Tekanan pada mesin press berfungsi untuk membentuk bahan baku menjadi lembaran karet.

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Pareto Diagram

Sesuai dengan aturan pareto 80-20 diketahui bahwa jenis kecacatan gembung memiliki persentase kumulatif sebesar 40,42% dan jenis kecacatan bengkok memiliki persentase kumulatif sebesar 74,17%. Kedua jenis kecacatan tersebut memiliki persentase kumulatif dibawah 80%, maka untuk selanjutnya kedua jenis kecacatan tersebut perlu dilakukan analisa lebih lanjut.

6.2. Analisis Cause and Effect Diagram

Sesuai hasil analisis pareto sebelumnya, diperoleh kesimpulan bahwa jenis kecacatan yang perlu dianalisis lebih lanjut adalah bengkok dan gembung.

Berdasarkan cause and effect diagram untuk kecacatan bengkok faktor-faktor yang mempengaruhi yaitu :

1. Mesin

2. Material

Terdapat faktor material yang dapat mengakibatkan kecacatan bengkok pada

packing sterilizer antara lain karena proses pendinginan paking sterilizer tidak sempurna yang diakibatkan waktu pendinginan yang terlalu cepat.

3. Manusia

Terdapat dua faktor manusia yang dapat mengakibatkan kecacatan bengkok pada packing sterilizer antara lain karena operator kurang kontrol yang diakibatkan waktu bekerja sudah mendekati waktu istirahat dan operator tidak teliti yang diakibatkan operator tidak fokus.

Berdasarkan cause and effect diagram untuk kecacatan gembung faktor-faktor yang menpengaruhi yaitu :

1. Mesin

Terdapat tiga faktor mesin yang dapat mengakibatkan kecacatan gembung pada packing sterilizer antara lain karena temperatur pemanasan tidak stabil yang diakibatkan mesin belum otomatis, faktor cetakan yang terkadang tidak pas diakibatkan cetakan sudah lama dan tekanan mesin press yang tidak stabil karena

settingan mesin tidak pas. 2. Material

Terdapat faktor material yang dapat mengakibatkan kecacatan bengkok pada packing sterilizer antara lain karena proses pendinginan packing sterilizer

3. Manusia

Terdapat faktor manusia yang dapat mengakibatkan kecacatan gembung pada packing sterilizer antara lain karena operator yang kelelahan yang diakibatkan area kerja yang panas.

6.3. Analisis Fault Tree Analysis (FTA)

Top event merupakan elemen utama dalam kegagalan suatu sistem yang harus ditentukan terlebih dahulu dalam mengkonstruksikan FTA. Puncak masalah adalah kecacatan packing sterilizer. Berdasarkan hasil dari FTA, persentase terbesar terdapat pada basic event setting mesin yang tidak sesuai, mesin yang belum otomatis dan waktu pendinginan yang tidak sempurna dengan persentase ketiganya masing-masing 20%, sehingga ketiga basic event perlu di analisis lebih lanjut. Ketiga basic event tersebut mengakibatkan tekanan mesin press tidak stabil, temperatur pemanasan tidak stabil serta lembaran packing sterilizer yang tidak sempurna. Usulan perbaikan diberikan untuk menurunkan kecacatan packing sterilizer yang ditinjau dari faktor mesin dan material yaitu level faktor optimal yang didapat dengan melakukan percobaan selanjutnya dengan metode Taguchi.

6.4. Analisis Hasil Penerapan Metode Taguchi

respon rata-rata dan respon signal to noise ratio setiap faktor adalah temperatur pemanasan, tekanan mesin press dan lama pendinginan. Hasil dari perhitungan nilai respon rata-rata dan respon signal to noise ratio dapat diketahui bahwa faktor-faktor berikut secara berurutan sesuai dengan besar pengaruhnya yaitu temperatur pemanasan pada level 2 yaitu 140ºC, tekanan mesin press pada level 1 yaitu 36 Pa dan lama pendinginan pada level 1 yaitu 5 menit.

Analisis varians digunakan untuk mengidentifikasi kontribusi faktor sehingga akurasi perkiraan model dapat dilakukan. Analisis varians dilakukan berdasarkan nilai rata-rata dan nilai SNR. Berdasarkan uji signifikansi ketiga faktor tersebut berpengaruh secara signifikan terhadap kualitas packing sterilizer

baik secara rata-rata maupun SNR.

Hasil pemilihan faktor dan level faktor yang berpengaruh signifikan terhadap kualitas packing sterilizer baik secara rata-rata dan SNR adalah temperatur pemanasan pada level 2 yaitu 140ºC, tekanan mesin press pada level 1 yaitu 36 Pa dan lama pendinginan pada level 1 yaitu 5 menit. Proses produksi menggunakan kombinasi nilai level faktor yang optimal sesuai hasil perhitungan analisis varians pada proses produksi dapat menghasilkan produk yang berkualitas.

Perhitungan eksperimen konfirmasi menggunakan faktor dan level faktor yang telah ditetapkan untuk menghasilkan kondisi optimal dan dilakukan sebanyak 10 kali percobaan dengan menghitung nilai rata-rata packing sterilizer

Tabel 6.1. Interpretasi Hasil Perhitungan Jumlah Packing Sterilizer Cacat

Respon (Jumlah Packing Sterilizer Cacat) Prediksi Optimasi

Eksperimen Taguchi Rata-rata (µ) 6,44 6,4259 ± 6,4541 Variabilitas (SNR) -16,3226 -16,3456 ± -16,2996 Respon (Jumlah Packing Sterilizer Cacat) Prediksi Optimasi

Eksperimen Konfirmasi

Rata-rata (µ) 5,9 5,8746 ± 5,9254 Variabilitas (SNR) -15,4777 -15,5507 ± -15,4047 Sumber : Pengolahan Data

Hasil percobaan dari tabel diatas dapat dilihat bahwa dengan metode Taguchi ke eksperimen konfirmasi mengalami penurunan pada nilai rata-rata (μ)

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasarkan penelitian yang telah dilakukan, diperoleh kesimpulan sebagai berikut :

1. Penyebab kecacatan yang berpengaruh diperoleh melalui brainstorming

dengan pihak perusahaan dan digambarkan kedalam cause and effect diagram

terdiri dari faktor mesin yang meliputi tekanan pada mesin press yang tidak stabil, temperature pemanasan tidak stabil serta cetakan yang terkadang tidak pas. Faktor manusia meliputi operator yang tidak teliti, kurang kontrol dan kelelahan. Faktor material meliputi proses pendinginan packing sterilizer

yang tidak sempurna.

3. Kombinasi level faktor optimal yang berpengaruh signifikan diperoleh dengan desain eksperimen taguchi sebagai dasar peningkatan kualitas produk

packing sterilizer adalah temperatur pemanasan pada level 2 yaitu 140ºC, tekanan mesin press pada level 1 yaitu 36 Pa dan lama pendinginan pada level 1 yaitu 5 menit.

4. Berdasarkan kombinasi level faktor optimal diperoleh penurunan jumlah kecacatan produk packing sterilizer, sehingga usulan tersebut dapat diterapkan oleh perusahaan untuk mengurangi adanya produk cacat yang terjadi selama proses produksi.

7.2. Saran

Setelah melakukan penelitian, saran-saran yang dapat diberikan yaitu: 1. Perusahaan dapat mengunakan metode Fault Tree Anlysis untuk usulan

tindakan perbaikan dalam mengendalikan faktor manusia, mesin dan material yang menyebabkan kecacatan produk.

2. Perusahaan dapat menerapkan metode Taguchi dalam memperbaiki dan meminimalkan kecacatan sehingga dapat meningkatkan kualitas produk. 3. Perusahaan diharapkan melakukan perawatan secara berkala terhadap mesin

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Industri Karet Nusantara merupakan anak perusahaan dari PT. Perkebunan Nusantara III yang berlokasi di jalan Medan Tanjung Morawa Km 9,5 Medan. Perusahaan ini didirikan oleh Yayasan Dana Tanaman Kertas (DATAK) Departemen Pertanian RI pada tahun 1965. Pada masa perkembangannya perusahaan ini telah beberapa kali berganti nama dan pengelolaannya, yaitu : 1. Periode Tahun 1965-1968, perusahaan ini bernama Pabrik Ban Sepeda

TAVIP yang memproduksi ban dalam dan ban luar sepeda.

2. Periode Tahun 1968-1971, pengelolaan pabrik ini dialihkan ke PT. Perkebunan II dengan nama Industri Karet TAPIKA dengan tambahan produk yaitu benang karet (rubber ban).

3. Periode Tahun 1971-1972, seluruh pengelolaan perusahaan dialihkan ke PT. Perkebunan II. PT. Perkebunan II menambah jenis produksinya dengan membuat rubber article.

4. Periode Tahun 1972-1978, pengelolaannya dialihkan dari PT. Perkebunan II ke Kantor Pemasaran Bersama (KPB) PNP/PTP I-IX di Sumatera-Aceh. 5. Periode Tahun 1978-1982 , pengelolaan perusahaan dikembalikan kepada PT.

6. Periode Tahun 1982-1989, terjadi peralihan nama indutri yang menjadi proyek industri karet PT. Perkebunan III, dimana jabatan pimpinannya dirangkap oleh kepala bagian pengolahan PT. Perkebunan III.

7. Periode Tahun 1989-1991, proyek mulai menjajaki pasar luar negeri dengan mengekspor rubber glove ke Jerman. Pembangunan pabrik rubber thread

mulai dilaksanakan karena prospek pasar untuk ekspor benang karet terbuka luas mengingat kompetitor didalam negeri masih sangat kecil.

8. Periode Tahun 1991-1996, status proyek industri karet dirubah menjadi status unit Pabrik Industri Karet (PIK) dimana pada periode ini pabrik rubber thread telah selesai dibangun sebanyak 4 line dan telah melakukan ekspor ke berbagai negara.

9. Periode Tahun 1996 sampai sekarang , manajemen PTP III, PTP IV dan PTP V digabung menjadi PT. Perlebunan Nusantara III, dimana PT. Industri Karet Nusantara merupakan salah satu unit yang bernaung didalamnya dan menghasilkan produk berupa rubber article, conveyor belt, dock fender, packing sterilizer, sarung tangan dan benang karet dengan dua unit pabrik yaitu rubber article factory dan rubber thread factory.

2.2. Ruang Lingkup Bidang Usaha