DOLOK MERANGIR

KARYA ILMIAH

MELI ANNUM 052409043

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENENTUAN VISKOSITAS PADA WAKTU PEMANASAN 1 MENIT DAN SETELAH 4 MENIT TERHADAP SIR 20CV

DI PT BRIDGESTONE SUMATRA RUBBER ESTATE DOLOK MERANGIR

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli madya.

MELI ANNUM

052409043

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul :

PENENTUAN VISKOSITAS PADA WAKTU PEMANASAN 1 MENIT DANSETELAH 4 MENIT TERHADAP SIR 20CV DI PT. BRIDGESTONE SUMATRA RUBBER ESTATE DOLOK MERANGIR

Nama

:

MELI ANNUMNomor Induk Mahasiswa : 052409043

Program Studi : KIMIA INDUSTRI D-3

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juni 2008

Komisi Pembimbing: Diketahui/Disetujui

Departemen Kimia FMIPA USU

Ketua Dosen Pembimbing

DR. RUMONDANG BULAN, MS Drs.FIRMAN SEBAYANG, MS

PERNYATAAN

PENENTUAN VISKOSITAS PADA WAKTU PEMANASAN 1 MENIT DAN SETELAH 4 MENIT TERHADAP SIR 20CV

DI PT. BRIDGESTONE SUMATRA RUBBER ESTATE DOLOK MERANGIR

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2008

PENGHARGAAN

Segala puji syukur penulis panjatkan kehadirat Bapa di surga, atas kasih dan berkatNya penulis dapat menyelesaikan tugas akhir ini dengan judul: PENENTUAN VISKOSITAS PADA WAKTU PEMANASAN 1 MENIT DAN SETELAH 4 MENIT TERHADAP SIR 20CV DI PT. BRIDGSRTONE SUMATRA RUBBER ESTTE. Penulis telah menyelesaikan karya ilmiah ini berdasarkan Praktek Kerja Lapangan (PKL) selama ± 30 hari mulai tanggal 09 Januari 2008 sampai dengan 11 Februari 2008 yang ditempatkan pada processing dan QCD, dengan tujuan untuk memenuhi persyaratan dalam menyelesaikan pendidikan program Diploma III Kimia Industri.

Dengan penuh kerendahan hati, penulis ingin mengucapkan terima kasih atas dukungan moril, materi dan spirit kepada:

1. Ayahanda tercinta N. Siregar dan Ibunda P.Hutapea beserta seluruh keluarga kandung penulis K’Nesma dan K’ Donna, K’Kusmi dan B’ Erwin, B’Petrus, Beserta Adikku tersayang Erickson dan Adi.

2. Bapak RS. Firman sebayang MS selaku dosen pembimbing yang telah menjadi ayah kedua bagi penulis dalam menyelesaikan karya ilmiah ini.

3. Bapak RS, Pasaribu dan Bapak Gatot selaku pembimbing Praktek Kerja Lapangan di PT. Bridgestone yang telah banyak memberi masukan dan motivasi selama penulis praktek disana.

4. Ibu Dr.Rumondang Bulan, MS selaku ketua jurusan Departemen Kimia. 5. Bapak Dr.Eddy Marlianto, MSc selaku Dekan FMIPA USU.

6. Seluruh Dosen dan Tata usaha di FMIPA USU. 7. Drs Darwin Yunus MS selaku dosen wali.

8. Teman-teman penulis yang tergabung di Philadelpia, Kak Bertha, Dian, Dewi dan Mega.

9. Teman-teman satu PKL penulis yang satu jurusan, Irma Julianti, Alexander, dan Osbal sugondo.

10. Teman-teman satu kost penulis, Ka Julas, Ka Kristin, Ka Mindo, Ka Elfi, Elfrida, Tetty, Darma , Rio dan Riki.

11. Teman-teman dekat penulis, Dian CS, 2-wic, Manthily, Sri Pinem, Fida, Irma N, Rina Antoni Bona, Pujiman, Vordinan, Markam, Take, Henri.

12. Adek-adek kelas angkatan 2006 dan 2007.

Tiada kata selain terima kasih yang dapat penulis ucapkan untuk semuanya, kiranya Tuhan membalaskannya. Penulis berusaha menyelesaikan karya ilmiah ini sebaik-baiknya. Apabila ada kekurangan, kritik maupun saran, penulis dengan senang hati menerimanya. Kiranya karya ilmiah ini bermanfaat bagi yang membaca. Tuhan memberkati.

Medan, 29 April 2008

ABSTRAK

DETERMINATION OF VISKOCITY ON THE ONE MINUTES AND AFTER FOURTH MINUTES SIR 20CV

ABSTRACK

One of the parameter at pallet SIR 20CV it is viscocity. Standar of viscocity is 50-64 the used viscocity Mooney. And the value can red at scala. Determination value beginning first minutes. The time of the heater is five minutes. The result that goten of the heater first minute not sure suitable with standart of viscocity after fourth minutes. The result can have suitable with standar. This heater the temperature 100±0,5oC. Value of viscocity more influence toward quality of rubber. If viscocity cannot suotable with standar so pallet will was refused by with consumen.

DAFTAR ISI 1.2 Permasalahan 2 1.3 Tujuan 3 1.4 Manfaat 3

BAB II TINJAUN PUSTAKA 4 2.1 Sejarah Karet 4 2.2 Senyawa yang terkandung dalam lateks 5

2.3 Karet Alam 6 2.4 Pengaruh Komponen bukan karet (non rubber) dan pengaruh struktur kimia lateks 11 2.5 Faktor-faktor yang mempengaruhi kualitas lateks 13 2.6. Bahan-bahan kimia dan air sebagai bahan pengolahan 14

2.6.1 Senyawa kimia sebagai anti koagulan 14

2.6.2 Bahan-bahan anti koagulan 15 2.6.3 Bahan senyawa penggumpal lateks 15 2.7 Pengolahan karet remah 16

2.7.1 Pengolahan karet remah dengan bahan baku lateks 17 2.7.2 Pengolahan karet remah dengan bahan baku gumpalan mutu rendah 20 2.9.3 Faktor-faktor yang mempengaruhi viskositas karet 32 2.9.4 Cara-cara mengatasi kegagalan nilai viskositas 34 2.9.5 Cara pengukuran viskositas Mooney 36

BAB III METODE PENELITIAN 39

3.1 Alat 39 3.2 Bahan 39 3.3 Prosedur Penentuan viskositas 39

BAB IV DATA DAN PEMBAHASAN 41

4.1 Data 41

BAB V KESIMPULAN DAN SARAN 45

5.1 Kesimpulan 45

5.2 Saran 45

Daftar Tabel

Halaman Tabel 2.1 Kandungan bahan –bahan dalam lateks segar

yang dikeringkan 14

Tabel 2.2 Viskositas berbagai cairan pada suhu

berbeda dengan satuan sentipoise (cP) 29 Tabel 2.3. Pembagian viskositas larutan encer 31 Tabel 4.1 Data Viskositas Mooney yang diperoleh

Daftar Gambar

Halaman

Gambar 2.1 Viskosimeter oswald 27

Gambar 2.2 Viskosimeter bola jatuh 27

ABSTRAK

DETERMINATION OF VISKOCITY ON THE ONE MINUTES AND AFTER FOURTH MINUTES SIR 20CV

ABSTRACK

One of the parameter at pallet SIR 20CV it is viscocity. Standar of viscocity is 50-64 the used viscocity Mooney. And the value can red at scala. Determination value beginning first minutes. The time of the heater is five minutes. The result that goten of the heater first minute not sure suitable with standart of viscocity after fourth minutes. The result can have suitable with standar. This heater the temperature 100±0,5oC. Value of viscocity more influence toward quality of rubber. If viscocity cannot suotable with standar so pallet will was refused by with consumen.

BAB 1 PENDAHULUAN

1.1Latar Belakang

Tanaman karet atau Havea Brasiliensis diperkenalkan pada tahun 1876 yang berasal dari lembah Amazon. Karet alam merupakan salah satu komoditi pertanian yang penting baik untuk ruang lingkup internasional dan tersitimewa bagi Indonesia. Di Indonesia karet merupakan salah satu hasil pertanian terkemuka karena banyak menunjang perekonomian Negara. Bahkan Indonesia pernah menguasai produksi karet dunia dengan melibas negara-negara lain dan negara asal tanaman karet didaratan Amerika Serikat.

PT. Bridgestone merupakan perusahaan yang bergerak dibidang pengolahan karet remah, yang hasilnya akan di eksport. Perusahaan ini menggunakan bahan baku lateks pekat. Pada proses pengolahan karet remah dilakukan beberapa tahap yaitu secara garis besarnya: raw material, dry and wet processing dan packing. Dimana proses Dry atau pengeringan sangat berpengaruh terhadap mutu dari pada karet. Adapun faktor yang dipengaruhi dari pada pengeringan tersebut adalah nilai viskositas (kekentalan). Pengukuran viskositas ini dilakukan dengan menggunakan alat viskositas Mooney. Dimana pengukurannya dilakukan pada pemanasan menit pertama dan menit ke empat.

hal ini memungkinkan terjadinya peningkatan permintaan konsumen tehadap karet viskositas mantap. Oleh karena itu diperlukan ketelitian dalam menentukan viskositas agar hasilnya sesuai dengan yang diinginkan.

Bedasarkan hal tersebut penulis tertarik mengambil judul tentang “Penentuan Viskositas Pada Waktu Pemanasan 1 Menit dan Setelah 4 Menit Terhadap SIR 20CV di PT Bridgestone Sumatera Rubber Estate Dolok Merangir”.

1.2Permasalahan

Karet yang hasilkan pada industri ini dapat dihasilkan berbagai variasi sesuai dengan permintaan konsumen. Akan tetapi karet yang dihasilkan terkadang tidak sesuai dengan yang diinginkan. Salah satu faktor yang memenuhi kualitas mutu dari pada karet tersebut yaitu viskositas, dimana temperatur pemanasan sangat berpengaruh terhadap nilai viskositas dimana suhunya ditetapkan 100±0,5oC jika suhu lebih atau kurang dari temperatur tersebut akan mengakibatkan penentuan viskositasnya tidak akan berhasil dengan baik atau hasil yang didapatkan tidak sesuai dengan yang diinginkan.

1.3Tujuan

Adapun tujuannya adalah :

- untuk mengetahui nilai viskositas pada waktu pemanasan menit pertama dan setelah empat menit

- untuk mengetahui cara pengukuran viskositas Mooney

1.4 Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah karet

Lateks yang berasal dari pohon Havea brasilisiensis terdiri dari 2 bahan utama yaitu parikel-partikel karet (rubber paticle) dan bahan-bahan karet (non rubber).

Komoditi ini ditemukan oleh orang Eropa pada abad ke-16. sejak ke -19 industri karet mulai menggunakan cara manukfaktural (lewat pabrik) dan peralatan yang sederhana. Industri karet ini merupakan suatu bagian dari masyarakat yang sangat diperlukan. Tanpa karet kapal, pesawat terbang, mobil, truk dan bis tidak dapat berjalan. Tanpa karet, pertambangan, komunikasi, dan industri pokok sangat kurang efisien. Karet diperolah dari tempatnya, mulai dari hutan yang relatif sulit dimasuki seperti didaerah Amazon di Amerika Selatan maupun dari perkebunan dari Timur. Sejak Perang dunia I semakin banyak karet yang dihasilkan secara sintetik.

Sebelum tercampur atau terkontaminasi dengan bahan-bahan lain lateks itu mempunyai pH normal yaitu ± pH : 6,9 – 7,0 cair, dan bersifat koloid yang stabil. Kestabilan koloid lateks tersebut akan dapat terganggu oleh berbagai faktor segera setelah lateks keluar dari pohon misalnya terganggu oleh bakteri atau enzim yang berasal dari udara luar atau dari peralatan pekerja, akibat perubahan suhu dan lain sebagainya. Pengaruh faktor luar itu dapat mengakibatkan menurunnya mutu lateks yang akan diolah menjadi berbagai jenis produksi SIR, lateks pusingan.

cermat perlu dilakukan mulai dari penderesan sampai dengan proses akhir di pabrik bahkan sampai dengan transaksi pengapalannya.

2.2 Senyawa yang terkandung dalam lateks

Oleh karena itu sifat-sifat lateks perlu mendapat perhatian agar dapat memproduksi karet bermutu ekspor terutama komposisi lateks. Pada uraian diatas telah disebutkan bahwa lateks Havea Brasiliensis terdiri dari dua bahan pokok yaitu partikel-partikel hidrokarbon (karet) dan bahan bukan karet. Bahkan bukan karet dalam lateks terdiri dari : air, protein, lipid, inositol, dan karbohidrat dan beberapa logam.

Perbandingan dari masing-masing persenyawaan atau unsur tersebut diatas secara umum dapat terlihat seperti di bawah ini :

Air : 55 – 70 %

Partikel karet (KKK) : 25 – 45 % Protein : 1,3 – 1,7 % Lipid : 1,5 – 1,8 % Kabohidrat : 1,5 – 1,8 %

K : 0.12 – 0,25%

Mg : 0.01 – 0.12%

Cu, Fe, Na,Ca : 0.02 – 0,15%

P : 0,20 -0,28 %

pH : ± 7,0

bahwa bagian bukan karet sangat berpengaruh terhadap mutu produksi akhir. (M. tampubolon) 2.3 Karet alam

Semua jenis karet adalah polimer tinggi dan mempunyai susunan kimia yang berbeda dan memungkinkan untuk diubah mejadi bahan-bahan bersifat elastis (rubberiness). Namun, bahan-bahan itu berbeda sifat bahan dasarnya misalnya, kekuatan tensil, daya alur makisimum, daya lentur (resilience) dan terutama pada proses pengolahannya serta prestasinya sebagai barang jadi.

Karet alam adalah suatu komoditi homogen yang cukup baik. Kualitas dan hasil produksi karet alam sangat terkenal dan merupakan dasar perbandingan yang baik untuk barang-barang karet buatan manusia. Karet alam mempunyai daya lentur tinggi, kekuatan tensil, dan dapat dibentuk dengan panas yang rendah. Daya tahan karet terhadap beturan, goresan, dan koyakan sangat baik. Namun, karet alam tidak begitu tahan terhadap faktor-faktor lingkungan, seperti oksidasi dan ozon. Karet alam juga mempunyai daya tahan yang rendah terhadap bahan-bahan kimia seperti bensin, minyak tanah, bensol, pelarut lemak (degreaser), pelarut, pelumas sintesis, dan cairan hidrolik. Karena sifat fisik dan daya tahanannya, karena alam dipakai untuk produksi-produksi pabrik yang membutuhkan kekuatan yang tinggi dan panas yang rendah (misalnya ban pesawat terbang, ban truk raksasa, dan ban-ban kendraan) dan produksi-poduksi teknik lain yang memerlukan daya tahan sangat tinggi.

diperdagangkan. Namun, dalam dua dasawarsa terakhir pasaran RSS1 lenyap, terutama bila dibandingkan dengan RSS3 yang merupakan jenis karet alam standar untuk membuat ban-ban. Selain diperdagangkan dalam bentuk lembaran, karet alam juga diperdagangkan dalam bentuk karet krep atau lembaran tipis (crepe). Ada enam bentuk standar karet krep: berwarna pucat (pale), coklat tanah (estate brown), tipis coklat muda (thin brown), lembaran tebal (thick blanket), rata tebal (flat bark), dan lembaran tebal diisap (pure smoked blanket). Tiap jenis lembaran kecuali yang terakhir, dapat dibagi menjadi tingkatan yang berbeda. Semua karet krep seperti juga karet lembaran lain dinilai secara visual. Karet lembaran tebal dan karet lembaran tipis yang yang berwarna pucat (pale crepe) dihasilkan dari gumpalan lateks ladang. Sedangkan (estate brown, thin brown, thick blanket, dan flat bark crepes) dihasilkan dari karet lembaran yang diproses yang diproses lagi.

Karet cetakan diperkenalkan oleh Malaysia pada pertengahan tahun 1960-an. Mutu karet cetakan teersebut ditentukan oleh uji coba secara teknis yang lebih teliti. Mutu karet catakan diistimewakan dan dijamin tidak seperti karet lembaran dan karet tipis. Contoh yang dibuat oleh Malaysia diikuti oleh negara-negara lain, yaitu Singapura, Indonesia, dan baru-baru ini Srilanka, Muangthai, Liberia, Nigeria, Pantai Gading, dan Kamerun. Pada tahun 1977 ekspor karet yang diistimewakan secara teksnis berjumlah 39% dari jumlah keseluruhan ekspor dunia.

memberikan cara pengolahan yang lebih seragam. Bahan-bahan mentah untuk setiap tingkatan dikhususkan dan disesuaikan dengan skema karet tersebut telah dibatasi dengan teliti. Spesifikasi karet yang bermutu tinggi mencakup tambahan pengasapan pada karet tersebut sehingga lebih berguna bagi pemakaiannya memperkenalkan suatu tingkatan terbaru dari SMR, yaitu karet serba guna atau karet GD. Tingkatan ini akan mengkhususkan bahan-bahan mentah termasuk lateks, karet lembaran, field coagulum (lump) dengan kadar kotoran yang rendah, tingkat kekentalan Mooney yang terkontrol dan ciri-ciri vulkanisasi yang nyata. (Spillance,J. 1989)

Karet atau elastomer merupakan polimer yang memperlihatkan resiliensi (daya pegas) atau kemampuan meregang dan kembali ke keadaan semula dengan cepat. Sebagian besar mempunyai struktur jaringan. Akhir-akhir ini, beberapa jenis elastomer bukan jaringan yang penting direferensikan sebagai elastomer termoplastik dan telah dikembangkan. Bahan-bahan ini yang sifat-sifat elastomeriknya ditimbulkan oleh adanya gaya-gaya ikatan ion sekunder.

Karet merupakan polimer alam terpenting dan dipakai secara luas dilihat dari sudut industri. Ia dipakai selama berabad-abad oleh bangsa Maya di belahan bumi barat sebelum diperkenalkan ke Eropa oleh Columbus. Orang-orang Maya memperoleh bahan tersebut dari suatu pohon yang mereka namakan Caoutchouc (“pohon menangis”), suatu istilah yang masih dipakai untuk menyatakan polimer tersebut dibanyak negara. Akan tetapi, Joseph Priestley yang telah menciptakan istilah

rubber ketika mencatat bahwa caoutchouc bisa dipakai untuk menghapus (to rub out)

tulisan pensil.

dandelion. Salah satu diantara semak-semak terpenting adalah guayule yang tumbuh dengan baik di iklim kering sebagaimana yang ditemukan di Meksiko Utara dan Amerika Serikat Barat Daya. Karena diperkirakan guayule merupakan sumber yang hidup dari karet tipe Hevea untuk masa depan, varitas-varitas yang mempunyai hasil tinggi tengah dikembangkan dengan memakai teknik kultur jaringan.

Hampir semua karet alam dipereloh sebagai lateks yang terdiri dari sekitar 32-35% karet dan sekitar 5% senyawa lain, termasuk asam lemak, gula, protein, sterol, ester, dan garam. Karet guayule merupakan kekecualian, yang panen selulosik (bagasse) merupakan sumber alkohol fermentasi yang potensial. Karet termasuk polimer dengan berat molekul sangat tinggi (rata-rata sekitar 1 juta) dan amorfus, meskipun menjadi terkristalisasi secara acak pada suhu rendah.

Lateks bisa dikonversikan ke karet busa dengan aerasi mekanik yang diikuti oleh vulkanisasi. Sarung tangan karet dan bola biasanya dibuat dengan mengkoting lateks diatas cetakannya sebelum vulkanisasi. Sebagian besar lateks dikoagulasikan (misalnya, dengan asam asetat) dan dipakai dalam bentuk padat. Sebagian besar karet

Hevea (sekitar 60%) digunakan dalam pembuatan ban, tetapi juga ditemukan

sekelompok produk-produk komersial termasuk alas kaki, segel karet, Weather

stripin, shock absurver, insulasi listrik, aksesoris olah raga, dan lain-lain. Semuanya

memakai karet dalam bentuk yang tervulkanisasi. Salah satu diantara beberapa aplikasi karet ketahanan abrasinya istimewa, dipakai untuk tapak sepatu.

Bentuk-bentuk lain dari karet yang strukturnya berkaitan dengan gutta-percha adalah balata dan chicle, yang diperoleh dari pohon-pohon di Meksiko dan Amerika Selatan dan Tengah. Pemakaian gutta-percha dan polimer-polimer terkait mencakup

koting kawat, impregnan untuk textile belting, dan pernis. Hingga ionomer-ionomer

merebut pasar, gutta percha merupakan bahan yang dipilih untuk cover bola golf.

2.4 Pengaruh Komponen bukan Karet (Non Rubber) dan Pengaruh Struktur Kimia Lateks

a. Pengaruh komponen bukan karet (non rubber)

Kandungan bukan karet lateks yang terdiri dari air dan senyawa-senyawa protein, lipida, karbohidrat serta ion-ion anorganik mempengaruhi sifat karet.

Komponen senyawa-senyawa protein dan lipid selain berguna menyelubungi partikel karet (memantapkan lateks), juga berfungsi sebagai antioksidan alamiah dan bahan pencepat dalam proses pembuatan barang jadi karet. Oleh karena itu dalam penanganan bahan olah dan pengolahan karet ekspor (lateks pekat, dan SIR) komponen non karet protein dan lipid harus dijaga sebaik mungkin. Hilangnya protein dan lipid dapat terjadi akibat pencucian yang terlalu berat atau akibat terjadinya pembusukan yang terlalu lama, sehingga habis dimakan mikroba. Menjaga kebersihan protein dan lipid dapat di lakukan dengan menjaga kebersihan peralatan dan pengawetan serta menjaga terjadinya proses pencucian yang terlalu berat sewaktu pengolahan. Karet telah habis kandungan protein dan lipidnya akan mudah dioksidasi oleh udara mengakibatkan elastisitasnya dan PRI nya menjadi rendah.

mempercepat tejadinya proses oksidasi karet. Dalam penanganan bahan olah karet kotoran dari luar seperti pasir, tanah dan lain-lain harus dihindarkan.

b. Pengaruh struktur kimia karet

Karet alam adalah suatu polimer dari isoprena dengan nama kimia Cis 1,4 Polisoprena. Rumus umum monomer karet alam adalah (C5H8)n dengan rumus bangun seperti pada gambar.

CH3

H2C = C – CH = CH2 (2-metil 1,3-butadiena)

n dalah derajat polimerisasi yaitu bilangan menunjukkan jumlah monomer di dalam rantai polimer. Nilai N dalam karet alam berkisar antara 3.000-15.000.

Viskositas karet berkorelasi dengan nilai n, semakin besar nilai n akan semakin panjang rantai molekul karet menyebabkan sifat viskositas karet semakin tinggi. Karet yang terlalu kental kurang disukai konsumen, karena akan mengkonsumsi energi yang besar sewaktu proses vulkanisasi pada pembuatan bahan bahan baku, tetapi sebaliknya karet yang viskositasnya terlalu rendah juga kurang disukai karena sifat barag jadinya seperti tegangan putus dan perpanjangan putus menjadi rendah.

Terjadinya pemutusan rantai poilmer mengakibatkan sifat viskositas dan PRI serta Po karet menurun. Oksidasi karet oleh udara akan lebih lambat terjadi bila kadar anti oksidan alam tinggi serta kadar ion-ion logam karet rendah. Untuk itu dalam penanganan bahan olah berupa lateks atau koagulan harus dilakukan sedini mungkin, agar sifat-sifat hakiki karet alam dapat terjaga tetap baik mulai dari kebun, pengolahan di pabrik hingga sampai diluar negeri. (Ompusunggu M)

2.5 Faktor-faktor yang mempengaruhi kualitas lateks

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas yanng baik. Adapun beberapa faktor yang mempengaruhi kualitas lateks diantaranya:

1. Faktor dikebun (jenis klon, sistim sadap, kebersihan pohon dan lain-lain) 2. Iklim (musim hujan yang mendorong terjadinya koagulasi, musim kemarau

keadaan lateks tidak stabil)

3. Alat-alat yang digunakan dalam penggumpalan dan pengangkutan (yang baik terbuat dari aluminium atau baja tahan karet)

4. Pengangkutan (goncangan, keadaan tangki, jarak, jangka waktu) 5. Kualitas air dalam pengolahan

6. Bahan-bahan kimia yang digunakan 7. Komposisi lateks

8.

Tabel 2.1 Kandungan bahan –bahan dalam lateks segar yang dikeringkan. Bahan Lateks segar (%) Lateks yang

dikeringkan (%)

kandungan karet 35,62 88,28

resin 1,65 4,10

protein 2,03 5,04

abu 0,70 0,84

zat gula 0,34 0,84

air 59,62 1,00

2.6 Bahan-bahan kimia dan air sebagai bahan pengolahan 2.6.1 Senyawa kimia sebagai bahan anti kaogulan

Pemakaian anti koagulan harus dibatasi, karena pemakaiannya berarti memakan biaya, perlu penambahan dosis asam dalam proses koagulasi, dan mempengaruhi proses pengeringan. Pemberian anti koagulan kedalam lateks biasanya dilakukan pada musim rontok daun, sesudah berlangsung hujan malam, pengangkutan lateks dalam jarak jauh, dan dihasil penyadapan kebun-kebun muda.

2.6.2 Bahan-bahan antikoagulan

Adapun bahan-bahan sebagai antikoagulan adalah sebagai berikut: - Soda ( Na2CO3 dan Na2CO3. 10H2O)

- Amoniak (NH4OH)

Bersifat senyawa antikoagulan dan sebagai desinfektan. 0,7%NH3 biasa digunakan untuk pengawetan lateks pusingan. Tiap liter lateks membutuhkan 5-10 cc larutan amoniak 2-2,5%.

- Natrium Sulfit (Na2SO3)

Bersifat senyawa anti koagulan dan desinfektan. Untuk pemakaian segera dibuat larutan 10% dan untuk tiap liter lateks diperlukan 5-10 cc Natrium Sulfit 10%.

2.6.3 Bahan senyawa penggumpal lateks

- Asam semut (atau disebut sebagai asam formiat, CHOOH)

Berupa cairan yang jernih dan tidak berwarna, mudah larut dalam air, berbau merangsang, dan masih bereaksi asam pada pengenceran.

- Asam cuka (disebut juga asam asetat, CHOOH)

Berupa cairan yang jernih dan tidak berwarna, berbau merangsang dan mudah diencerkan dalam air.

-Air Pengolahan

Dalam pengolahan karet, air berperan sangat penting dan dibutuhkan dalam jumlah yang sangat besar.

Syarat-syarat air untuk pengolahan adalah:

- sebagai bahan pengencer lateks, pelarut dan pengencer bahan-bahan

kimia, air harus jernih dan tidak berwarna, tidak boleh mengandung garam-garam terutama garam-garam kapur, karena akan sangat mempermudah terjadinya prokoagulasi dan menimbulkan bintik-bintik oksidasi.

sumbernya atau sungai dengan cara disaring dan diendapkan dalam bak-bak, atau dengan penambahan tawas. ( Djoehana S. 1993)

2.7 Pengolahan Karet Remah

Karet remah atau crumb rubber adalah produk karet alam yang relatif baru. Dalam perdagangan dikenal dengan sebutan “karet spesifikasi”, karena penentuan kualitas atau penjenisannya dilaksanakan secara teknis dengan analisis yang mutakhir .

Pada akhir-akhir ini dirasakan adanya persaingan yang makin kuat antara karet sinteisis dan karet alam, dimana pada saat ini baik produksi maupun pemakainnya, karet sintesis lebih tinggi dari pada karet alam. Jalan keluar yang harus ditempuh oleh karet alam adalah berusaha mengatasi saingan tersebut dengan jalan menurunkan biaya produksi dan memperbaiki penyajiannya di pasaran dunia dengan bentuk baru yang berbeda dengan hasil pengolahan secara konvensional dengan mengikuti bentuk karet sintesis, yaitu berbentuk bongkah. Bentuk bongkah dibuat setelah bahan baku karet alam ini melalui peremahan lebih dahulu, sehingga disebut juga karet remah atau

crumb rubber .

Dengan pengolahan karet remah diperoleh beberapa keuntungan, yaitu proses pengolahannya lebih cepat, produk lebih bersih dan lebih seragam, dan penyajiannya lebih menarik.

Karet spesifikasi teknis adalah jenis produk karet:

- yang diperdagangkan dengan spefifikasi mutu teknis dengan bermacam-macam karakteristik antara lain: SIR 5Cv, SIR 5LV, SIR 5L, SIR 5L, SIR 10, SIR 20 dan SIR 50.

terbungkus rapi dengan plastik politein stebal 0,03 mm dengan titik pelunakan 108oC, berat jenis 0,92 dan bebas dari macam-macam pelapis.

Berbagai bahan olah karet dapat diolah menjadi karet remah. Dalam pengolahan karet remah digolongkan dua macam bahan baku, yaitu lateks kebun dan

lump serta gumpalan mutu rendah. Proses pengolahan karet remah dapat dilaksanakan

dengan bermacam-macam cara processing. Dalam uraian dibawah ini dibicarakan salah satu cara saja yaitu pengolahan menurut Proses Guthrie.

2.7.1 Pengolahan karet remah dengan bahan baku lateks: 1) Pembekuan lateks

Proses pembekuan (koagulasi) dilaksanakan dalam bak-bak pembekuan. Lateks kebun dalam bak pembekuan dibubuhi dengan asam semut 1% + 0,36%. Bak pembekuan dibuat dari aluminium atau tegel porselin yang dapat dipasangi sekat-sekat dengan jarak 30 cm. untuk memperoleh karet remah yang berwarna putih, selain koagulan dan malase, kedalam bak pembekuan dibubuhkan juga larutan Natrium-bisulfit dengan konsentrasi 0,05%. Dalam waktu 18-24 jam akan terbentuk bekuan/koagulan yang siap untuk digiling atau diremahkan.

2) Peremahan

3) Pengeringan

Remah-remah dari mesin peremah diterima dalam kotak-kotak pengeringan yang terbuat dari besi tahan karet. Kotak-kotak ini kemudian dimasukkan ke dalam mesin pengering. Unidryer atau alat pengering lorong. Ukuran kotak pengering adalah 120 cm x 50 cm x 40 cm diisi dengan 16 kg remah, dan setiap kotak disesuaikan dengan ukuran bandela yang dikehendaki. Oleh karena itu, tiap kotak dibagi menjadi dua ruang, hingga setiap ruang berisi 8 kg.

Suhu dalam lorong Unidryer adalah 70-100oC, lama pengeringan 4 jam dengan kapasitas 400 kg per jam. Kotak di dalam ruang lorong pengeringan berjalan perlahan-lahan dari pangkal menuju ke ujung. Pengeringan berjalan perlahan-lahan dari pangkal menuju ke ujung. Karet remah yang keluar dari alat pengering dengan suhu 100oC dapat bertahan pada suhu sekitar 80oC selama beberapa hari. Dalam proses pengeringan terdapat pula alat pendingan (cooler) yang dapat menurunkan suhu gumpalan karet remah menjadi sekitar 50-60oC sewaktu keluar dari mesin pengering. Dengan demikian, gumpalan remah dapat dikerjakan lebih lanjut.

4) Pengempaan

Remah-remah yang keluar dari mesin pengering (unidryer)berada dalam kotak-kotak. Remah-remah kemudian diangkat dan ditaruh di atas meja yang tersedia. Sejumlah remah ditimbang untuk memperoleh berat 35 kg. Kemudian dimasukkan kedalam mesin pengempa. Ada berbagai tipe mesin pengempa yang bias digunakan. Mesin yang terbaik adalah mesin yang dapat membentuk bongkah-bongkah dengan bentuk yang baik dan volume yang kecil, dengan kapasitas sebesar mungkin, tetapi tidak mudah dalam operasi dan perawatannya.

Setelah bongkahan keluar dari mesin pengempa, bongkahan tersebut harus dibiarkan dahulu selama 8 – 12 jam supaya menjadi dingin. Kemudian bongkahan dibungkus dengan plastik politein untuk untuk SIR (Standart Indonesia Rubber) yang tebalnya antara 0,02 – 0,04 mm. Selanjutnya bongkahan tersebut dipak dalam bentuk pallet dan dibungkus dengan plastik hitam yang tebalnya 0,1 mm. Berat kotor (bruto) tiap pallet beserta peti kayu tempat pengepakan pallet adalah 1080 kg, yang terdiri dari berat bersih (netto) karet remahnya sebesar 1050 kg dan berat peti kayunya 30 kg.

Dari bahan baku lateks diproleh karet remah yang kualitasnya dapat dikategorikan sebagai: SIR 5 CV, SIR 5 LV, SIR 5L, SIR 5L dan SIR 5.

2.7.2 Pengolahan karet remah dengan bahan baku gumpalan mutu rendah 1) Bahan baku

Sebagai bahan baku adalah: lump mangkok, skrep, lump tanah, krep mutu rendah (brown crepe), dan sebagainya.

2) Urutan kerja pengolahan

Urutan kerja pengolahn karet remah dengan baku gumpalan mutu rendah, adalah sebagai berikut:

a) Perendaman

Bahan-bahan seperti lump mangkok dan gumpalan mutu rendah lainnya harus diolah secara terpisah. Sebelum diremahkan, bahan baku tersebut direndam dalam tangki pelunak yang dibuat dari beton, supaya kotoran-kotoran yang melekat pada permukaannya terlepas dan mengendap.

kotoran seperti potongan-potongan kayu, tanah atau bahan keras lainnya yang berada di dalam bongkah-bongkah gumpalan mutu rendah tersebut.

b) Pemotongan dengan mesin pisau berputar

Bahan baku atau bahan dasar yang telah dicuci dan dilunakkan dialirkan melalui saluran air menuju sabuk/ban pengangkut dan dibawa ke mesin pisau berputar. Bahan-bahan tersebut akan dipotong dan kemudian disaring melalui saringan.

Pada unit processing karet remah tipe tertentu, potongan-potongan ini sebelum diremahkan terlebih dahulu digiling dalam gilingan krep sehingga menjadi lembaran-lembaran panjang seperti brown crepe. Lembaran inilah yang kemudian diremahkan.

c)Peremahan

lembaran-lembaran krep yang dihasilkan oleh gilingan krep kemudian dimasukkan ke dalam mesin pencacah (cutter mill). Dalam proses peremahan ini, ke dalam mesin dialirkan pula air untuk memudahkan peremahan dan mencegah rol-rol dan pisau-pisau peremah menjadi panas. Remah-remah yang terbentuk dilalirkan melalui aliran air dan kemudian dengan ban berjalan (conveyor) remah-remah tadi dibawa kekotak-kotak pengering yang terletak dekat mesin pengering. Ukuran kekotak-kotak-kekotak-kotak pengering sama seperti yang digunakan pada pengolahan karet remah dengan bahan baku lateks. d) Pengeringan

Cara dan alat pengering yang digunakan sama seperti pada pengeringan karet remah dengan bahan baku lateks, yaitu dengan menggunakan mesin pengering unidryer atau pengering lorong.

kemudian berjalan dari arah depan menuju ke belakang. Suhu di dalam unidryer berkisar antara 70 – 100oC. lama pengering 4 jam dengan kapasitas pengering berbentuk bongkah-bongkah yang tidak padat, yang setelah mengalami pendinginan didalam mesin (cooler) diperoleh bongkah-bongkah yang panasnya 50 -60oC.

e) Pengempaan

Cara dan alat pengempa sama dengan pada pengempa remah yang berasal dari bahan baku lateks. Bongkah-bongkah remah seberat 35 kg dikempa dengan kekuatan mesin kempa 60 -100 ton selama 30 menit sampai diperoleh bongkahan berukuran 70 cm x 35 cm x 16,25 cm. Tiap bongkahan dibungkus dengan lembaran plastik politein yang tebalnya 0,03 mm.

Dari bahan baku lump dan gumpalan mutu rendah diproleh karet remah kualitas Sir 10, SIR 20, Sir 50.

2.8 Jenis-jenis Karet

Karet ada 2 jenis yaitu karet alam dan karet sintesis adapun perbedaannya adalah sebagai berikut:

Perbedaan Karet Alam dan Sintesis

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet sintesis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh karet sintesis. Bagaimanapun, keunggulan yang dimiliki karet alam sulit ditandingi oleh karet sintesis. Adapun kelebihan-kelebihan yang dimilki karet alam dibandingkan karet sintesis adalah:

- Memiliki daya elastis atau daya lenting yang sempurna

- Memiliki plastisitas yang baik sehingga pengolahannya mudah - Mempunyai daya aus yang tinggi

- Memiliki daya tahan yang tinggi terhadap keretakan

Karet sintesis memiliki kelebihan seperti tahan terhadap berbagai zat kimia dan harganya yang cenderung bisa dipertahankan supaya tetap stabil. Bila ada pihak yang menginginkan. Walaupun karet alam memiliki beberapa kelemahan dipandang dari sudut kimianya, akan tetapi menurut beberapa ahli, karet alam mempunyai pangsa pasar yang baik. Beberapa industri mempunyai ketergantungan yang besar terhadap pasokan karet alam, misalnya industri ban yang merupakan pemakai terbesar karet alam.

Dewasa ini jumlah produksi karet alam dan sintesis adalah 1 : 2. Walaupun jumlah produksi karet produksi karet alam lebih rendah, bahkan hanya setengah dari produksi karet sintesis, tetapi sesungguhnya jumlah produksi dan konsumsi kedua jenis karet ini hampir sama.

2.8.1 Jenis-jenis karet alam

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang seperi tengah jadi atau sudah jadi. Ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi.

Jenis-jenis karet alam yang dikenal luas adalah: - bahan olah karet

- karet konvensional - lateks pekat

- kater bongkah

- karet spesifiksai teknis - karet siap olah

Karet alam banyak digunakan dalam industri-industri barang . Umumnya alat-alat yang dibuat dari karet alam sangat berguna bagi kehidupan sehari-hari maupun dalam usaha industri seperti mesin-mesin penggerek.

Barang yang dibuat dari karet alam antara lain aneka ban kendaraan (dari sepeda, motor, mobil, traktor, hingga pesawat terbang), sepatu karet, sabuk penggerek mesin besar dan mesin kecil, pipa karet, kabel, isolator, dan bahan-bahan pembungkus logam.

Bahan baku karet banyak digunakan untuk membuat perlengkapan seperti sekat atau tahanan alat-alat penghubung dan penahan getaran. Pemakaian lapisan karet pada pintu, kaca pintu, kaca mobil, dan pada alat-alat lain membuat pintu terpasang kuat dan tahan getaran serta tidak tembus air. Bahan karet yang diperkuat dengan benang-benang sehingga cukup kuat, elestis, dan tidak menimbulkan suara yang berisik dapat dipakai sebagai tali kipas mesin.

2.8.2 jenis-jenis karet sintesis

Karet sintesis ini dapat digunakan untuk berbagai keperluan. Bahkan, banyak fungsi karet alam yang dapat digantikannya.

Jenis-jenis karet sintesis antara lain : - SBR (styren butadiena rubber) - BR ( butadiena rubber)

- IR ( isoprena rubber)

- IIR (isobutene isoprena rubber) - NBR ( nytrile butadiene rubber)

dalam pembuatan pipa karet atau bensin dan minyak, dll. Jenis CR yang tahan terhadap nyala api banyak digunakan dalam pembuatan pipa karet, pembungkus kabel,

seal, gasket dan sabuk pengangkut. (Tim penulis, 1999)

2.9 Viskositas

Viskositas adalah ukuran yang menyatakan kekentalan suatu cairan atau fluida. Kekentalan merupakan sifat cairan yang berhubungan erat dengan hambatan untuk mengalir. Beberapa cairan ada yang dapat mengalir cepat seperti air, alkohol dan bensin mempunyai viskositas kecil. Sedangkan cairan yang mengalir lambat seperti gliserin, minyak castor dan madu mempunyai viskositas besar. Jadi viskositas lain menentukan kecepatan mengalirnya suatu cairan.

2.9.1 Hukum Viskositas

Adapun hukum yang berhubungan dengan viskositas adalah sebagai berikut

1.Hukum poiseuille

Yang berbunyi “Banyaknya cairan yang mengalir persatuan waktu melalui

penampang melintang berbentuk silinder berjari-jari r, yang panjangnya l selain ditentukan oleh beda tekanan (∆p)pada kedua ujung yang memberikan gaya

pengaliran juga ditentukan oleh viskositas cairan dan luas penampang pipa” Hubungan tersebut dirumuskan oleh Poiseuille yang dikenal dengan hukum Poiseuille sebagai:

2. Hukum stokes

Apabila benda padat bergerak dengan kecepatan tertentu dalam medium fluida, maka benda tersebut akan mengalami hambatan yang diakibatkan oleh gaya gesekan fluida. Gaya gesek tersebut sebanding dengan kecepatan relatif gerak benda terhadap medium dan viskositasnya.

Besarnya gaya gesek fluida dirumuskan sebagai berikut:

F =

Dimana k = koefisien yang besarnya bergantung bentuk geometrik benda. Dari hasil percobaan, untuk benda berbentuk bola dengan jari-jari r diperoleh

F = 6πrηv

Persamaan ini dinyatakan pertama kali oleh Sir George Stokes (1845), yang kemudian dikenal dengan hukum stokes. Bila gaya F diterapkan pada partikel berbentuk bola dalam larutan, maka Stokes menunjukka n bahwa untuk aliran laminar berlaku:

f = 6πr η

2.9.2 Metode pengukuran viskositas

Secara umum, viskositas cairan ditentukan dengan dua metode yaitu: a. Viskometer Oswald

Metode ini ditentukan berdasarkan hukum Poiseuille menggunakan alat viskometer Oswald. Penetapannya dilakukan dengan jalan mengukur waktu yang diperlukan untuk mengalirnya cairan dalam pipa kapiler dari a ke b.

Sejumlah cairan yang akan diukur viskositasnya dimasukkan ke dalam viskometer yang diletakkan pada termostat. Cairan kemudian diisap dengan pompa ke dalam bola C sampai diatas tanda a ke b dicatat menggunakan stopwatch.

Viskositas dihitung sesuai persamaan Poiseuille:

Vl t

8 Pr4

π η =

t ialah waktu yang diperlukan cairan bervolume V, yang mengalir melalui pipa kapiler dengan panjang l dan jari-jari r. tekanan P merupakan perbedaan tekanan aliran kedua ujung pipa viskometer dan besarnya diasumsikan sebanding dengan berat cairan.

b. Viskosimeter Bola Jatuh

Viskositas cairan dapat ditentukan dengan metode bola jatuh berdasarkan

hukum Stokes.

Gambar 2.2 viskosimeter bola jatuh

Bola kelereng dengan rapatan d dan jari-jari r dijatuhkan ke dalam tabung berisi cairan yang kan ditentukan viskositanya. Waktu yang diperlukan bola untuk jatuh melalui cairan dengan tinggi tertentu kemudian dicatat dengan stopwatch. Sewaktu bola jatuh dalam fluida kental kecepatannya makin membesar. Selama geraknya, pada bola bekerja berat yang menyebabkan bola mengendap. Besarnya gaya tersebut sama dengan masa efektifnya kali percepatan gravitasi. Massa efektif adalah massa bola dikurangi massa fluida yang dipindahkan. Jika bola mempunyai rapatan db

Dimana g adalah percepatan gravitasi

Selain itu juga bekerja gaya gesekan yang dikerjakan oleh fluida yang arahnya keatas, sesuai persamaan Stokes:

Fg = 6πrηv

Pada saat tercapai kecepatan terminal, yaitu kecepatan pengendapan terbesar yang tetap, maka gaya-gaya yang bekerja pada bola adalah setimbang (Fw = Fa), sehingga berlaku hubungan :

Tabel 2.2. Viskositas berbagai cairan pada suhu berbeda dengan satuan sentipoise (cP)

Cairan Suhu oC

0 20 25 37

Air 1,793 1,005 0,895 -

Etanol 1,77 1,194 1,009 -

Benzena 0,91 0,64 0,61 -

Gliserin 10590 1340 945 -

Darah - - - 4,0

Plasma darah - - - 1,5

*1cP = 0,01 pise

Viskositas cairan naik dengan bertambahnya tekanan. Hal ini disebabkan jumlah lubang berkurang, sehingga bagi molekul lebih sukar untuk bergerak keliling satu terhadap yang lain. Kebalikan dari cairan, maka viskositas gas bertambah jika suhu naik. Viskositas gas ideal tidak bergantung pada tekanan.

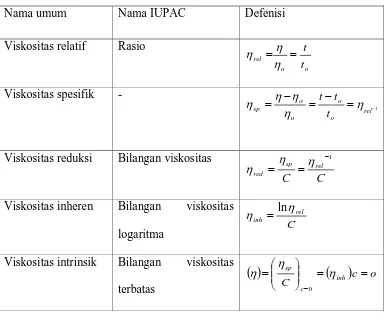

Untuk larutan viskositasnya bergantung pada konsentrasi atau kekuatan larutan. Umumnya larutan yang berkonsentrasi tinggi, viskositasnya juga tinggi. Sebaliknya larutan yang konsentrasi rendah viskositasnya juga rendah. (Estien Y, 2005) Viskositas bisa diekspresikan dalam berbagai cara atau pada tabel 2.3. sekarang ini nama-nama umum lebih banyak digunakan dari pada nama-nama yang

direkomendasikan oleh IUPAC. Viskositas relatif (rasio viskositas)

( )

ηsp adalah rasiodibagi dalam berbagai ekspresi viskositas. Viskositas spesifik

( )

ηsp merupakankenaikan fraksi (bagian) dalam viskositas. Baik (ηrel)maupun(ηsp )keduanya tidak

berdimensi. Ketika konsentrasi bertambah, viskositas pun bertambah. Oleh karena itu untuk menghilangkan efek konsentrasi, viskositas spesifik tersebut dibagi oleh dan diekstrapolasi ke konsentrasi nol untuk memberikan viskositas intrinsik.

Kadang-kadang viskositas ditetapkan pada konsentrasi tunggal dan viskositas inheren

( )

ηinhdigunakan sebagai indikasi pendekatan dari berat molekul, viskositas inheren mengektrapolasi ke ( )η yang sama. Konsentrasi C, dalam ekspresi diatas dinyatakan

dalam gram per 100 ml pelarut atau dalam gram per sentimeter kubik, dan satuan awal yang lebih umum dipakai.

Tabel 2.3. Pembagian viskositas larutan encer

Nama umum Nama IUPAC Defenisi

Viskositas relatif Rasio

o

Viskositas spesifik -

1

Viskositas reduksi Bilangan viskositas

C

Viskositas inheren Bilangan viskositas

logaritma C

rel inh

η

η = ln

Diantara berbagai jenis viskositas tersebut, viskositas intrinsik paling bermanfaat dan mudah dipakai karena bisa dihubungkan ke berat molekul oleh persamaan

Mar-Houwink-Sakurada:

[ ]

η =KMradimana Mv adalah berat molekul rata-rata viskositas, yang didefinisikan sebagai:

2.9.3 Faktor-faktor Yang Mempengaruhi Viskositas karet

Kegagalan mutu yang biasa terjadi dalam pengolahan SIR3CV adalah viskositas bervariasi, mendekati batas ketentuan mutu dan nilai uji kemantapan yang dipercepat selama penyimpanan tinggi. Untuk mengetahui sebab-sebab kegagalan tersebut maka perlu diketahui terlebih dahulu faktor-faktor yang dapat mempengaruhi viskositas yaitu jenis klon, bahan pengawet lateks kebun, cara dan PH pembekuan, pengenceran lateks, melambatkan pengolahan koagulan dan remah, suhu pengeringan, suhu bandela, perlakuan dengan bahan kimia, dan kontaminasi logam. Faktor-faktor tersebut akan diuraikan sebagai berikut:

a. Klon

- Faktor eksternal, yaitu faktor cuaca pada saat hujan. Bila hari hujan dapat terbentuk mikrogel yang menyebabkan viskositas karet meningkat.

- Faktor internal, yaitu komposisi kimia lateks dari masig-masing klon berbeda misalnya klon WR101 lateksnya banyak mengandung fraksi kuning (karatenoid) yang menyebabkan pembentukan mikrogel lebih banyak.

b. Pengawetan Lateks

Penggunaan amoniak dengan kadar tinggi menaikkan nilai viskositas. Hal ini disebabkan karena semakin tinggi kadar amoniak maka akan semakin banyak terjadi rantai karena yang membentuk rantai hidroferoksida bereaksi lebih lanjut dengan gugus aldehida dan membentuk ikatan silang akibatnya nilai viskositasnya akan meningkat. Untuk menghindari penggunanaan amoniak dengan kadar tinggi dalam pengawetan komposit hidroxilamin sulfat amoniak dibandingkan dengan amoniak kadar tinggi adalah waktu pengawetan lebih lama, pengunaan asam semut berkurang sampai 79% dan pada kadar karet kering 0.15% sehingga perlu penambahkan komposit hidroxilamin sulfat amoniak di pabrik umtuk memantapkan viskositasnya.

c. Cara dan PH pembekuan

banyak pengaruhnya terhadap kenaikan nilai viskositas dengan jarak PH pembekuan 4,5 – 5,5 nilai viskositasnya hanya 0,5.

d. Suhu pengeringan

Pada waktu karet alam dipanaskan akan tejadi dua reaksi yaitu ikatan silang gugus aldehida yang reaktif dan reaksi oksidasi yag memutuskan rantai molekul karet. Suhu pengeringan yang tinggi dapat menaikkan atau menurunkan viskositas karet tergantung hubungan diantara kedua reaksi tersebut. Tetapi pengeringan pada suhu tinggi dan waktu yang lama tejadinya pemutusan rantai molekul lebih cepat dibandingkan dengan reaksi ikatan silang gugus aldehida.

e. Perlakuan dengan bahan kimia

Perlakuan lateks dengan bahan kimia yang dapat mengikat gugus aldehida akan menghindari terjadinya ikatan silang, sehingga viskositasnya mantap. Bahan kimia tersebut adalah semua turunan amoniak X-NH2 dimana X adalah gugus hidroxil atau

hidroksilalkil atau aromatik yang tidak ada subtituen basanya. Bahan kimia yang bisa

digunakan adalah hidroxilamin netra sulfat dan hidroxilamin hidro klorida. f. Kontaminasi ion logam

Ion logam seperti Cu2+, Mn2+, dan Fe2+, merupakan katalisator degradasi karet pada waktu pemanasan. Kontaminasi ion-ion logam tersebut dapat menyebabkan viskositas karetnya menjadi rendah oleh karena itu harus dicegah terjadinya kontaminasi ion logam tersebut.

2.9.4 Cara-cara mengatasi kegagalan nilai viskositas.

1. Variasi nilai viskositas pada permulaannya. Kemungkinan penyebabnya adalah: - pencampuran lateks yang kurang baik

- tercampurnya dengan karet yang tidak dimantapkan viskositasnya - lateks tidak stabil.

Cara mengatasinya adalah:

- Dicampur semua lateks ditempat tangki besar, ditambahkan komposit hidroxilamin

sulfat amoniak kedalam lateks sebelum dialirkan kedalam bak pembeku.

- Survisi yang lebih intensif pada waktu mengambil dan mengirim sampel - Digunakan pengawet komposit hidroxilamin sulfat amoniak untuk lateks kebun. 2. Nilai viskositas bervariasi setiap harinya. Kemungkinan penyebabnya adalah: - Kadar karet kering lateks kebun banyak berfluktasi.

Cara mengatasinya adalah sebagai berikut:

- Perlu ditinjau kembali sistim yang dilakukan, disesuaikan dengan hasil surve pendahuluan tentang nilai viskositas dari setiap TPH (tempat pengambil hasil). 3. Nilai viskositas mendekati batas ketentuan mutu (hampir gagal), kemungkinan penyebabnya adalah:

- Perubahan proporsi perbandingan pencampuran lateks dari klon lunak dan keras dengan dasar kadar karet kering pada musim gugur daun, penyadapan baru, dan penggunaan stimulan.

Cara mengatasinya

- Tetap pertahankan perbandingan pencampuran lateks dari TPH yang berlainan sesuai dengan nilai viskositas sebelumnya dari setiap TPH. (M. Solichin, 1989) 2.9.5 Cara Pengukuran Viskositas Mooney

tahanan dengan meletakkan sampel karet diatas dan dibawah rotor yang dapat berputar. Sebelum motor dijalankan dipanaskan selama satu menit. Kemudian motor dijalankan dan rotor akan berputar. Tenaga yang digunakan untuk memutar rotor didalam sampel karet dapat dibaca pada skala. Pembacaan dilakukan setelah lima menit. Bila pada skala tercatat 55 artinya viskositas Mooney adalah 55 dan ditulis viskositas karet = 55 ML.1 (100oC,5`) dengan pengertian satuan adalah sebagai berikut:

M = Mooney

L = Large rotor ( rotor ukuran besar) 1 = pemanasan pendahuluan

100oC = suhu yang dipakai untuk pengujian

5` = pembacan 5 menit setelah rotor dipanskan dan dijalankan

Nilai viskositas Mooney yang didapat berlawanan dengan nilai plastisitas, sebab semakin plastis sampel karet yang diuji maka semakin cepat rotor berputar yang berarti tenaga yang dibutuhkan untuk memutar rotor semakin kecil, hal ini menunjukkan viskositasnya rendah. Jadi pengukuran viskostas Mooney sama dengan pengukuran gesekan antara rotor oleh suatu tenaga dengan karet sebagai tahanannya. Di lain pihak jika viskositasnya tinggi berarti karet keras atau kurang plastis yang menghasilkan tahanan kuat akibatnya rotor berputar lambat dan memerlukan tenaga yang besar. Sebaliknya jika viskositas rendah berarti karet lunak atau lebih plastis, sehingga tahanan lemah akibatnya untuk memutar rotor hanya diperlukan tenaga yang kecil.

Mooney viskometer pada dasarnya adalah alat untuk mengukur aliran shear

periode shear selama 4 menit. Pengukuran aliran dilakukan selama kompresi sederhana pada suhu 100oC. Stress adalah intensitas pada suatu titik dalam suatu benda oleh gaya-gaya internal atau komponen-konponen suatu gaya yang bekerja pada suatu bidang lewat titik tersebut. Stress dinyatakan dalam gaya persatuan luas. Strain adalah perubahan satuan oleh gaya dalam ukuran atau bentuk dari suatu benda yang mengacu ke bentuk atau ukuran semula. Strain adalah perubahan satuan oleh gaya dalam ukuran atau bentuk dari suatu benda yang mengacu ke bentuk atau ukuran semula. Mooney viscometer ini sebenarnya mengukur aliran secara kasar berdasarkan sifat aliran dengan kecepatan strain rendah. Hubungan antara viskositas Mooney dan

Shear dan stress tergantung dari jenis mutu karet yang berbeda dengan nilai

viskositas Mooney yang sama ternyata menunjukkan perbedaan sifat aliran pada kecepatan shear yang tinggi.

Gesekan sample karet oleh rotor dalam pengujian viskositas Mooney dapat juga digunakan untuk mengukur stress relaksasi. Dan dalam kejadian ini pengaruh

thixotropy (breakdown dalam struktur) dapat dikurangi dengan lamanya perlakuan

shearing. Stress relaksasi merupakan pengukuran langsung untuk mengetahui respon

sebagian elastisitas dari satu bahan. Stress relaksasi adalah bahan yang diberikan perlakuan shear stress dan stress tersebut dibiarkan relax pada strain yang konstan. Jadi secara tidak langsug pengukuran viskositas Mooney merupakan pengukuran respon sebagian elastisitas perlu diketahui sifat fisika karet mentah.

1. Terlepasnya ikatan didalam atau antara rantai poliisoprena, seperti terlepasnya benang-benang yang telah dirajut. Hal ini terjadi pada stress yang rendah. 2. Terlepasnya seluruh ikatan rantai poliisoprena dan satu monomer dengan

monomer yang lain saling tindih menindih akan membentuk lingkungan yang kristal. Hal ini terjadi pada stress yang tinggi, yang disebut dengan stress

crystallization.

Lingkungan atau daerah yang menjadi kristal ini akan menghasilkan tensile strength yang tinggi didalam karet. Dengan demikian komponen viskositas adalah irreversible dan dihitung sebagai aliran dingin (cold flow) dari karet mentah, sedangkan elastisitas, mengukur energi yang segera dikembalikan oleh karet setelah diberikan

input energi kepadanya.Elastisitas menunjukkan menunjukkan hubungan jarak

diantara ujung-ujung rantai poliisoprena, lebih tepatnya akar kuadrat dari rata-rata jumlah jarak kuadrat antara ujung-ujung rantai akhir.

BAB 3

METODE PENELITIAN

3.1 Alat

1. Lab.Mill

2. Mooney Viscosimeter 3. Stopwatch

4. Compressor 5. Talam Aluminium 6. Rotor

7. Gunting 8. Pelubang 3.2 Bahan

1. karet

3.3 Prosedur Penentuan Viskositas 1. Rangkai alat Mooney Viscocity

2. Masukkan sample diantara stator atas dan bawah (salah satu sample dimasukkan melalui batang rotor )

3. Tutup stator atas, periode preheating : 1 menit, setelah itu rotor akan berputar dan menit kelima adalah nilai ML 1+4 dengan bunyi alarm serta rotor stop 4. Buka stator atas, keluarkan rotor lalu dibersihkan dari sampel

BAB 4

HASIL DAN PEMBAHASAN 4.1 Hasil

Tabel 4.1 Data Viskositas Mooney yang diperoleh dari PT.Bridgestone

Keterangan:

- Contoh 9-18-27-36-dst : jumlah karet remah dalam metal box ada 36 ball, dimana dibagi dalam 4 bagian dan sampel yang dianalisa adalah yang berada dalam ball ke-9 dan kelipatannya.

- SIR : Standart Indonesia Rubber pada SIR 20CV

adalah 50-64.

- Temperatur Top dan Bottom : Merupakan Temperatur penentuan viskositas, dimana suhunya adalah 100±0,5oC

- ML 1+4 : Merupakan rumus untuk pengukuran viskositas yang memakai alat viskosimeter mooney, dimana:

M : Mooney

L : Large Rotor ( Rotor ukuran besar )

1 : Pemanasan pendahuluan satu menit (Preheat)

4 : Pemanasan setelah empat menit kemudian (End

4.2. Pembahasan

Pengukuran viskositas karet dilakukan dengan mengunakan alat Viskosimeter

Mooney, hasil yang didapat merupakan nilai viskositas. Penentuan viskositas ini

sangat penting untuk mengetahui kemantapan viskositasnya karena setiap konsumen menginginkan konsistensi nilai viskositas Mooney dari produsen karet. Beberapa kemungkinan alasan konsumen menghendaki nilai viskositas mooney yang mantap adalah pengujian untuk mendapatkan nilai viskositas Mooney lebih mendekati

processability di pabrik ban dibandingkan nilai Po (plastisitas). Hal ini disebabkan

pengujian viskositas dilakukan dengan proses shearing (gesekan).

Penentuan viskositas dimulai dari kelipatan sembilan. Jumlah bal dalam pallet adalah 36 dan dibagi dalam 4 bagian kemudian kelipatan yang ke-9 dianalisa. Hal ini merupakan ketentuan dalam mengukur parameter kualitas karet.

Temperatur penentuan viskositas untuk top dan bottom adalah 100±0,5oC yang artinya:

Minimum : 100 - 0,5 = 99,5 Maksimum : 100 + 0,5 = 100,5

Temperatur antara Top dan Bottom hasilnya selalu hampir sama.

Pada pengukuran viskositasnya dilakukan dengan pemanasan pendahuluan 1 menit (Preheat) merupakan nilai awal viskositasnya, terkadang hasil yang didapat belum memenuhi standar yang ditetapkan kemudian dilanjutkan pemanasan 4 menit kemudian (end point) faktor pemanasan tersebut, maka nilai viskositasnya semakin rendah dan hasil yang diinginkan sudah memenuhi standar.

Pengukuran viskositas Mooney yaitu berdasarkan pengukuran gesekan

dipanaskan selama 1 menit kemudian rotor dijalankan dan rotor akan berputar. Tenaga yang digunakan untuk memutar rotor didalam sampel karet karet dapat dibaca pada skala. Pembacaan dilakukan pada pemansan menit ke-1 dan menit ke-4 dan hasil adapun rumus yang digunakan pada alat tersebut (ML 1+ 4). Nilai yang diambil dari analisa tersebut adalah hasil pada pemanasan setelah 4 menit.

Nilai viskositas Mooney yang didapat berlawanan dengan nilai plastisitas sebab semakin plastis sampel karet yang diuji maka semakin cepat rotor berputar yang berati tenaga yang dibutuhkan untuk memutar rotor semakin kecil, hal ini menunjukkan viskositas rendah. Jadi pengukuran viskositas Mooney ini sama dengan karet sebagai tahanannya. Dilain pihak jika viskositas tinggi berarti karet keras atau kurang plastis yang menghasilkan tahanan kuat akibatnya rotor berputar lambat dan memerlukan tenaga yang besar. Sebaliknya jika viskositas rendah berarti karet lunak atau lebih plastis sehingga tahan lemah akibatnya untuk memutar rotor hanya diperlukan tenaga kecil.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

- Nilai viskositas yang diperoleh pada saat pemanasan menit pertama masih banyak yang belum memenuhi nilai standar, sedangkan pada pemanasan setelah menit ke empat nilai viskositas yang diperoleh sudah memenuhi standar.

- Pengukuran viskositas Mooney dilakukan dengan Mooney viskosmeter yaitu berdasarkan pengkuran gesekan rotor pada karet padat yang berfungsi sebagai tahanan dengan meletakkan sampel diatas dan dibawah rotor yang berputar. Sebelum motor dijalankan dipanaskan selama 1 menit. Kemudian motor dijalankan dan rotor akan berputar. Tenaga yang digunakan untuk memutar rotor didalam sampel karet dapat dibaca pada skala.

5.2 Saran

- Diperlukan ketelitian dalam menganalisa viskositas agar hasil yang dinginkan sesuai dengan yang diharapkan

DAFTAR PUSTAKA

Djoehana Setyamidjaja, 1993. Budidaya dan Pengolahan Karet. Penerbit Kanisius. Yogyakrta. Halaman 155-157,189.

Ompusunggu,M. 1987. Pengetahuan Mengenai Lateks Hevea. Balai Penelitian Perkebunan Sungei Putih. Halaman 8-9

Solichin M. 1989. Faktor-Faktor Yang Mempengaruhi Viskositas. Balai Penelitian Perkebunan Sumbawa.

Spilance,James J. 1989. Komoditi Karet. Penerbit kanisius. Yogyakarta.

Halaman 16-17. Steven M,P. 2001. Kimia Polimer. Pradnya Paramita. Jakarta.

Halaman 64-65,588-589.

Tim penulis. 1999. Budidaya dan Pengolahan Strategi pemasarn Karet. Penerbit Swadaya. Jakarta. Halaman 18-20.

Yazid,E. 2005. Kimia Fisika Untuk Paramedis. Penerbit Andi. Yogyakarta. Halaman 101-111.