RANCANG BANGUN ALAT PENGIRIS TEMPE

SKRIPSI

FAUZAN LUHFI

110308021

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

RANCANG BANGUN ALAT PENGIRIS TEMPE

SKRIPSI

OLEH :

FAUZAN LUHFI

110308021/KETEKNIKAN PERTANIAN

Skripsi Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

Judul Skripsi : Rancang Bangun Alat Pengiris Tempe Nama : Fauzan Luhfi

NIM : 110308021

Program Studi : Keteknikan Pertanian

Disetujui Oleh : Komisi Pembimbing

Achwil Putra Munir, STP, M.Si Sulastri Panggabean, STP, M.Si Ketua Anggota

Mengetahui,

Ainun Rohanah, STP, M.Si

Tanggal Lulus : 04 November 2015 Panitia Penguji Ujian Skripsi Achwil Putra Munir, STP, M.Si Sulastri Panggabean, STP, M.Si Lukman Adlin Harahap, STP, M.Si Nazif Ichwan, STP, M.Si

ABSTRAK

FAUZAN LUHFI: Rancang Bangun Alat Pengiris Tempe, dibimbing oleh ACHWIL PUTRA MUNIR dan SULASTRI PANGGABEAN.

Pengirisan dilakukan untuk mengecilkan ukuran bahan pangan menjadi irisan-irisan dengan tingkat ketebalan tertentu agar lebih mudah diolah menjadi produk lain, salah satu nya yaitu menjadi keripik. Penelitian ini bertujuan untuk merancang, membuat, menguji serta menganalisis nilai ekonomis alat pengiris tempe. Parameter yang diamati yaitu kapasitas efektif alat, persentase bahan rusak, dan analisis ekonomi. Dari hasil penelitian diperoleh kapasitas efektif alat sebesar 85.26 kg/jam dan persentase bahan rusak sebesar 15.3 %. Analisis ekonomi, biaya pokok untuk tahun pertama sampai tahun kelima berturut-turut yaitu Rp. 128,416/kg, Rp. 128,635/kg, Rp. 128,870/kg, Rp. 129,123/kg dan Rp. 129,395/kg. Break even point yaitu sebesar 236,66 kg/tahun. Net present value sebesar Rp. 1.270.819.564,93. Internal rate of return adalah sebesar 52,68%. Kata kunci: tempe, pisau, pengirisan, alat

ABSTRACT

FAUZAN LUHFI: Design and construction of tempeh slicer, supervised by ACHWIL PUTRA MUNIR and SULASTRI PANGGABEAN.

Slicing is reduction of the size of the foodstuffs into slices with a certain degree of thickness to be more easily processed into other products, one of them is into chips. This research was aimed to design, create, test and analyze the economic value tempeh slicer. Parameters observed were the effective capacity of the tool, the percentage of damaged materials, and economic analysis. Based on this research, it was summarized that the effective capacity of the equipment was 85.26 kg/hour and the damaged material’s percentage was 15.3%. Economic analysis was as follows: basic costs for the first to the fifth year ware Rp. 128.416 / kg, Rp. 128.635 / kg, Rp. 128.870 / kg, Rp. 129.123 / kg and Rp. 129.395 / kg respectively. Break even point was 236,66 kg / year. Net present value was Rp. 1.270.819.564,93. Internal rate of return was 52,68%.

RIWAYAT HIDUP

Fauzan Luhfi, dilahirkan di Kisaran pada tanggal 03 Oktober 1993 dari ayahanda H. Tugimin dan Ibunda Diatmi. Anak ke pertama dari lima bersaudara.

Penulis menyelesaikan pendidikan di SMA N 1 Kisaran pada tahun 2011 dan diterima di Program Studi Keteknikan Pertanian, Fakultas Pertanian, Universitas Sumatera Utara melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN) Tulis.

Selama masa perkuliahan, penulis aktif sebagai anggota Ikatan Mahasiswa Teknik Pertanian (IMATETA) Fakultas Pertanian Universitas Sumatera Utara dan sebagai asisten pada praktikum Pengetahuan Bahan Teknik dan praktikum Matematika Teknik.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas berkat dan anugerah-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul

“Rancang Bangun Alat Pengiris Tempe”. Skripsi ini diajukan sebagai salah satu

syarat guna memperoleh gelar Sarjana Teknologi Pertanian dari Fakultas Pertanian Universitas Sumatera Utara.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Bapak Achwil Putra Munir, STP, M.Si selaku ketua komisi pembimbing dan Ibu Sulastri Panggabean, STP, M.Si selaku anggota komisi pembimbing yang banyak membimbing penulis sehingga dapat menyelesaikan skripsi ini dengan baik.

Penulis juga mengucapkan terima kasih kepada Ibu Ainun Rohanah, STP, M.Si, selaku Ketua Program Studi Keteknikan Pertanian, semua staf pengajar dan pegawai di Program Studi Keteknikan Pertanian serta seluruh pihak yang tidak dapat disebutkan satu per satu yang telah membantu dalam penyelesaian skripsi ini.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran dari para pembaca yang bersifat membangun untuk kesempurnaan pada masa yang akan datang.

Akhir kata, penulis mengucapkan terima kasih, semoga skripsi ini bermanfaat bagi pihak yang membutuhkan.

Medan, November 2015

DAFTAR ISI

Perkembangan produksi kedelai ... 6

Penggunaan kedelai ... 8

Tempe ... 10

Fermentasi ... 11

Bentuk dan jenis tempe ... 12

Proses pembuatan tempe ... 13

Pengirisan ... 15

Kapasitas Kerja Alat dan Mesin Pertanian... 20

METODOLOGI PENELITIAN Tempat dan Waktu Penelitian ... 22

Bahan dan Alat Penelitian ... 22

Metode Penelitian ... 22

Persiapan Penelitian ... 22

Pelaksanaan Penelitian ... 23

Komponen utama alat pengiris tempe ... 23

Prosedur pembuatan alat pengiris tempe ... 24

Prosedur penelitian ... 25

Parameter Penelitian... 26

Persentase kerusakan hasil ... 26

Kapasitas efektif alat ... 26

Analisis ekonomi ... 26

HASIL DAN PEMBAHASAN Alat Pengiris Tempe ... 31

Proses Pengirisan ... 36

Kapasitas Efektifitas Alat ... 36

Persentase Kerusakan Bahan... 37

Analisis Ekonomi ... 38

Biaya pemakaian alat ... 38

Break even point ... 39

Net present value ... 39

Internal rate of return ... 40

KESIMPULAN DAN SARAN Kesimpulan ... 41

Saran ... 41 DAFTAR PUSTAKA

DAFTAR TABEL

No. Hal

1. Kandungan kalori, protein, lemak dan karbohidrat ... 6

2. Komposisi gizi susu kedelai cair dengan susu sapi ... 6

3. Luas panen dan produksi kedelai di Indonesia ... 7

4. Jenis tempe ... 13

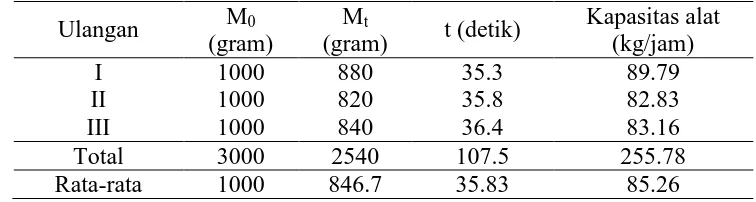

5. Data kapasitas kerja alat pengiris tempe ... 37

6. Persentase kerusakan bahan ... 38

7. Perhitungan biaya pokok tiap tahun ... 39

8. Data kapasitas alat dan persentase bahan rusak ... 58

9. Perhitungan biaya penyusutan dengan metode sinking fund... 59

10. Perhitungan biaya tetap tiap tahun ... 60

11. Perhitungan biaya pokok tiap tahun ... 61

12. Perhitungan pembiayaan 7,5% tiap tahun ... 63

DAFTAR GAMBAR

No. Hal

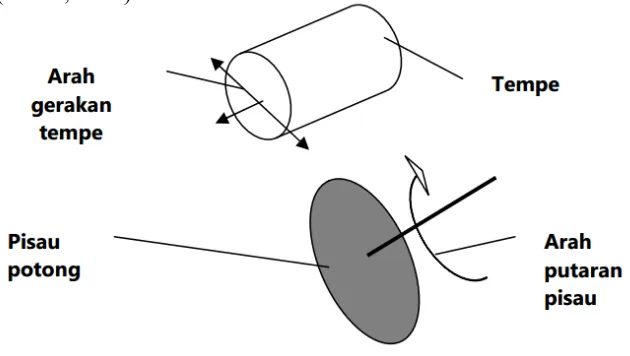

1. Mekanisme pemotongan ... 13

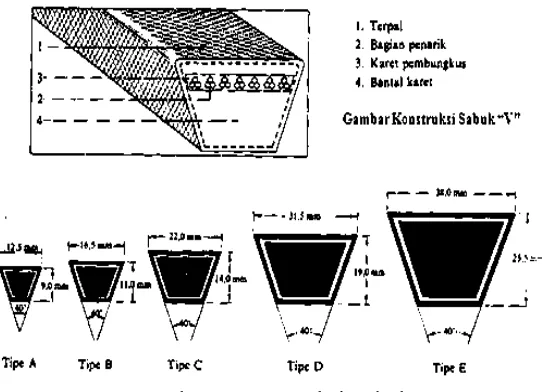

2. Konstruksi sabuk V ... 20

3. Alat pengiris tempe ... 31

4. Mata pisau ... 32

5. Piringan pisau ... 32

6. Poros ... 33

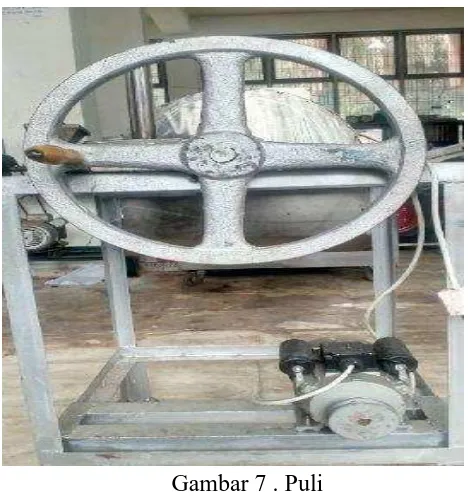

7. Puli ... 34

8. Sabuk V ... 34

DAFTAR LAMPIRAN

No. Hal

1. Flowchart pelaksanaan penelitian ... 44

2. Perhitungan komponen alat pengiris tempe ... 46

3. Perhitungan daya motor ... 47

4. Gambar teknik alat pengiris tempe ... 49

5. Gambar alat ... 55

6. Gambar tempe setelah diiris ... 57

7. Kapasitas efektif alat dan persentase bahan rusak ... 58

8. Analisis ekonomi ... 59

9. Break even point ... 62

10. Net present value ... 63

11. Internal rate of return ... 64

ABSTRAK

FAUZAN LUHFI: Rancang Bangun Alat Pengiris Tempe, dibimbing oleh ACHWIL PUTRA MUNIR dan SULASTRI PANGGABEAN.

Pengirisan dilakukan untuk mengecilkan ukuran bahan pangan menjadi irisan-irisan dengan tingkat ketebalan tertentu agar lebih mudah diolah menjadi produk lain, salah satu nya yaitu menjadi keripik. Penelitian ini bertujuan untuk merancang, membuat, menguji serta menganalisis nilai ekonomis alat pengiris tempe. Parameter yang diamati yaitu kapasitas efektif alat, persentase bahan rusak, dan analisis ekonomi. Dari hasil penelitian diperoleh kapasitas efektif alat sebesar 85.26 kg/jam dan persentase bahan rusak sebesar 15.3 %. Analisis ekonomi, biaya pokok untuk tahun pertama sampai tahun kelima berturut-turut yaitu Rp. 128,416/kg, Rp. 128,635/kg, Rp. 128,870/kg, Rp. 129,123/kg dan Rp. 129,395/kg. Break even point yaitu sebesar 236,66 kg/tahun. Net present value sebesar Rp. 1.270.819.564,93. Internal rate of return adalah sebesar 52,68%. Kata kunci: tempe, pisau, pengirisan, alat

ABSTRACT

FAUZAN LUHFI: Design and construction of tempeh slicer, supervised by ACHWIL PUTRA MUNIR and SULASTRI PANGGABEAN.

Slicing is reduction of the size of the foodstuffs into slices with a certain degree of thickness to be more easily processed into other products, one of them is into chips. This research was aimed to design, create, test and analyze the economic value tempeh slicer. Parameters observed were the effective capacity of the tool, the percentage of damaged materials, and economic analysis. Based on this research, it was summarized that the effective capacity of the equipment was 85.26 kg/hour and the damaged material’s percentage was 15.3%. Economic analysis was as follows: basic costs for the first to the fifth year ware Rp. 128.416 / kg, Rp. 128.635 / kg, Rp. 128.870 / kg, Rp. 129.123 / kg and Rp. 129.395 / kg respectively. Break even point was 236,66 kg / year. Net present value was Rp. 1.270.819.564,93. Internal rate of return was 52,68%.

PENDAHULUAN

Latar Belakang

Kedelai merupakan salah satu tanaman sumber protein yang penting di Indonesia. Tingginya kandungan protein dalam kedelai membuat kedelai dikenal sebagai bahan pangan yang dapat menggantikan bahan pangan lain yang mempunyai nilai protein yang serupa seperti telur, daging, ikan segar, atau bahkan beras. Di samping itu, permintaan pasar terhadap komoditas kedelai semakin meningkat sejalan dengan bertambahnya jumlah penduduk, tingkat pendapatan dan preferensi masyarakat terhadap kedelai. Keadaan ini tentunya akan mendorong usaha manusia untuk membuat berbagai macam olahan berbahan baku kedelai yang bernilai ekonomis dan juga nilai gizi yang tetap terjaga.

Salah satu produk hasil olahan dari kedelai adalah tempe. Tempe adalah makanan yang terbilang favorit dikalangan atas sampai bawah. Selain harganya yang relatif murah, dari bahan baku tempe juga dapat dihasilkan makanan lain yang lebih lezat dan bergizi. Kesadaran masyarakat terhadap menu makanan yang bergizi dibarengi dengan peningkatan jumlah penduduk dan pendapatan per kapita menyebabkan kebutuhan akan kedelai semakin meningkat. Akan tetapi hal itu berbanding terbalik dengan produksi kedelai di Indonesia yang mengalami penurunan selama beberapa tahun terakhir ini.

seperti tempe, kecap, oncom, dll. Sebenarnya hal itu tidak perlu dilakukan jika produksi di dalam negeri dapat dikembangkan sejalan dengan meningkatnya tuntutan kebutuhan dan mengingat potensi yang ada sangat besar.

Mengingat semakin meningkatnya harga-harga kebutuhan pokok yang ada sekarang ini, banyak masyarakat yang melakukan usaha-usaha kecil-menengah demi memenuhi kebutuhan pokok sekarang ini. Salah satunya produk olahan dari bahan baku tempe yaitu keripik tempe. Sekarang banyak sekali ditemukan usaha-usaha kecil-menengah masyarakat yang menjual keripik tempe khususnya daerah Jawa, bahkan sekarang merambat ke Sumatera Utara. Dengan rasa gurih dan renyahnya membuat keripik tempe ini banyak digemari.

Keripik tempe yang berbahan baku berupa tempe yang diiris tipis-tipis dan digoreng dengan balutan tepung, sehingga keripik tempe mudah untuk membuatnya dan dapat dijadikan usaha kecil-menengah. Tapi tidak hanya itu, usaha keripik tempe skala besar juga telah merambah di Indonesia. Contohnya seperti salah satu produk bernama “Qtela Tempe”. Ini menandakan keripik tempe memang sangat digemari dikalangan masyarakat Indonesia.

Adanya hal-hal tersebut yang mendasari penulis melakukan penelitian ini. Dengan perancangan alat pemotong tempe yang memotong tempe menjadi lapisan-lapisan yang tipis dengan ketebalan yang seragam. Serta meningkatkan kualitas hasil irisan dan juga meningkatkan produksi irisan tempe lebih banyak dibandingkan dengan irisan manual.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk merancang dan membuat alat pengiris tempe.

Kegunaan Penelitian

Penelitian ini diharapkan dapat berguna bagi:

1. Penulis yaitu bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara Medan.

2. Mahasiswa dapat melakukan penelitian lebih lanjut tentang alat pengiris tempe.

TINJAUAN PUSTAKA

Kedelai

Kedelai termasuk famili Leguminosae (Kacang-kacangan). Klasifikasi lengkapnya adalah sebagai berikut:

Kingdom : Plantae (tumbuh-tumbuhan) Divisi : Spermatophyta (tumbuhan berbiji) Subdivisi : Angiospermae (biji tertutup)

Kelas : Dicotyledoneae (biji berkeping dua) Ordo : Polypetales

Famili : Leguminosae Sub famili : Papilionoideae Genus : Glycine

Spesies : mac

Nama Ilmiah : Glycine mac (L) Merill (Suprapto, 2001).

Kedelai merupakan tanaman pangan berupa semak yang tumbuh tegak. Kedelai jenis liar (Glycine ururiencis) merupakan kedelai yang menurunkan berbagai kedelai yang dikenal sekarang, yaitu Glycine max (L) Merril. Di Indonesia, tanaman ini dibudidayakan mulai abad ke-17 sebagai tanaman makanan. Selain itu, kedelai juga dikenal sebagai pupuk hijau karena dapat meningkatkan kesuburan tanah (DISTAN KALSEL, 2014).

dilakukan pemuliaan, dihasilkan jenis-jenis kedelai unggul yang dibudidayakan. Umur panen tanaman kedelai berbeda-beda tergantung varietasnya tetapi umumnya berkisar antara 75 dan 105 hari (Santoso, 2005).

Kacang-kacangan banyak diolah baik sebagai bahan jadi maupun bahan setengah jadi, misalnya selai kacang kedelai, tahu, tempe, tepung kedelai, oncom, kecap, dan lain-lain. Untuk mendapat hasil olah, mutu bahan dan cara pengolahan, termasuk bahan-bahan tambahan yang digunakan sangat berpengaruh.

Kandungan gizi dan manfaat

Kedelai merupakan sumber protein nabati yang efisien, dalam arti bahwa untuk memperoleh jumlah protein yang cukup diperlukan kedelai dalam jumlah kecil. Untuk medapatkan 2100 kalori, menurut perumusan LIPI tahun 1968 diperlukan kacang-kacangan 44 gram per kapita per hari. Untuk memenuhi anjuran konsumsi 44 gram kacang-kacangan perhari tidaklah sulit. Mengingat besarnya variasi penggunaan kacang dalam menu kita seperti tahu, tempe, bahan sayuran, bubur kacang dan lain-lain (Suprapto, 2001).

Dapat dilihat, bahan kedelai mengandung protein 35 gram untuk setiap 100 gram. Bahkan pada varietas unggul, kandungan protein kedelai mencapai 40-43%. Oleh karena itu bila seseorang tidak dapat makan daging karena alas an tertentu, kebutuhan protein sebesar 55 gram/hari dapat dipenuhi dari makanan berasal kedelai (Suprapto, 2001).

Tabel 1. Kandungan kalori, protein, lemak dan karbohidrat (CHO) dari setiap 100 gram bahan makanan.

Bahan Kalori Protein

(%)

Sumber : Lembaga Penelitian Gizi (1967). Daftar analisa bahan makanan, Bogor, Penelitian Gizi dan Makanan. Dalam Lie Goan-Hong, dkk. (1976(10))

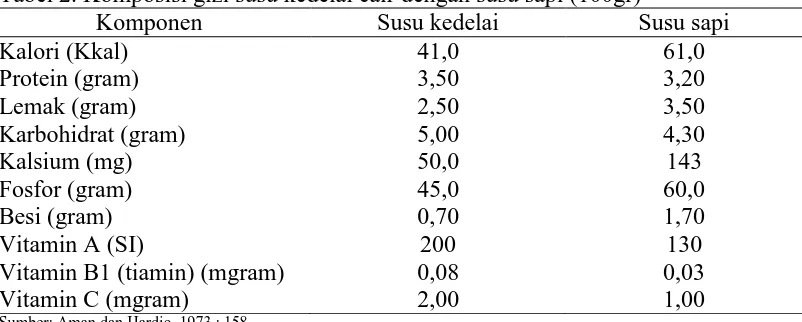

Kedelai juga dapat diolah menjadi produk olahan yang disebut susu kedelai. Susu kedelai yang mengandung protein nabati tidak kalah gizinya dengan susu yang berasal dari hewan (susu sapi). Komposisi gizi di dalam susu kedelai dan susu sapi dapat dilihat pada Tabel 2. Dapat dilihat bahwa kandungan protein dalam susu kedelai hampir sama dengan kandungan protein dalam susu sapi (Budimarwanti C, 2008).

Tabel 2. Komposisi gizi susu kedelai cair dengan susu sapi (100gr)

Komponen Susu kedelai Susu sapi

Kalori (Kkal) Sumber: Aman dan Hardjo, 1973 : 158

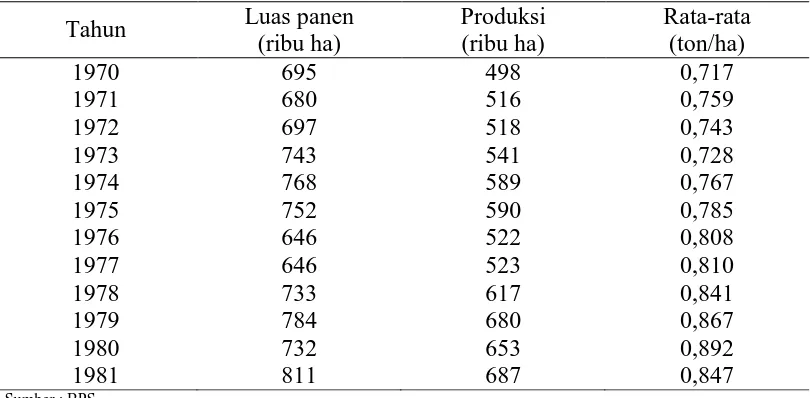

Perkembangan produksi kedelai

sebagai tanaman palawija setelah jagung dan ubi kayu. Rata-rata selama 4 tahun (1970-1973) dicapai luas panen 703.878 ha dengan total produksi 518.204 ton (Suprapto, 2001).

Tabel 3. Luas panen dan produksi kedelai di Indonesia tahun 1970-1981.

Tahun Luas panen

Dilihat dari persentase penggunaan kedelai dunia, diperkirakan sekitar 40 persen dari total produksi digunakan sebagai bahan makanan manusia khususnya di Asia Timur dan Asia Tenggara, 55 persen sebagai pakan ternak dan hanya 5 persen sebagai bahan baku industri khususnya di negara - negara maju (Santoso, 2005).

Indonesia masih harus terus melakukan impor yang rata-rata 40% dari kebutuhan kedelai nasional. Produksi dalam negeri masih relatif rendah dan memiliki kecenderungan terus menurun. Pada tahun 2002 impor kedelai mencapai 1,13 juta ton dengan nilai impor US $ 57 miliar, mengalami kenaikan sebesar 1,21% dibandingkan tahun sebelumnya. Akan tetapi, nilai ekspor komoditas tanaman pangan turun 3,19% (Mursidah, 2005).

dapat dikatakan fluktuatif. Sejak tahun 2005 luas areal panen kedelai Indonesia terus menurun hingga tahun 2007 dan kembali meningkat sampai tahun 2009 sebelum akhirnya turun kembali pada tahun 2011. Produktivitas kedelai Indonesia tahun 2005 sebesar 13,01 ku/ha, kemudian menurun pada tahun 2006 dan kembali meningkat sampai tahun 2011. Pada tahun 2012 produktivitas kedelai Indonesia diperkirakan mencapai angka tertinggi dibandingkan tahun-tahun sebelumnya yakni sebesar 13,76 ku/ha atau meningkat 0,08 ku/ha dibandingkan tahun sebelumnya.

Rata-rata produktivitas kedelai wilayah Jawa lebih tinggi daripada di Luar Jawa. Salah satu penyebab yang memungkinkan karena petani di luar Jawa belum menggunakan kedelai varietas unggul, penerapan teknik budidaya kedelai masih kurang tepat dan sebagian besar belum menerapkan pendekatan produksi melalui Pengelolaan Tanaman Terpadu (PTT) pada kedelai. PTT bukanlah suatu paket produksi kedelai, melainkan suatu pendekatan inovatif dan dinamis melalui perakitan teknologi secara partisipasif bersama petani sesuai dengan kondisi lingkungan setempat seperti lahan, keadaan sosial ekonomi serta status kelembagaan yang terkait dengan pembangunan pertanian. Melalui PTT kedelai diharapkan dapat memberikan produktivitas tinggi dengan proses produksi yang efisien dan berkelanjutan dalam upaya peningkatan produksi dan pendapatan petani (Facino A, 2012).

Penggunaan kedelai

minyak goreng, mentega. Minyak dari kedelai dapat digunakan untuk bermacam tujuan perindustrian. Ini mencakup pembuatan glycerine, insectisida, cat dan lain sebagainya. Selain itu kedelai juga dapat digunakan untuk berbagai macam keperluan seperti makanan manusia, ternak, dan bahan baku insdustri. Di Indonesia penggunaan kedelai masih terbatas sebagai bahan makanan manusia dan ternak. Makanan yang terbuat dari kedelai anatara lain adalah kedelai rebus, kedelai goreng, kecambah kedelai, tempe, tahu, tauco dan kecap (Suprapto, 2001). Kacang kedelai yang diolah, secara garis besar dapat dibagi menjadi 2 kelompok manfaat utama, yaitu olahan dalam bentuk protein kedelai dan minyak kedelai. Dalam bentuk protein kedelai dapat digunakan sebagai bahan industri makanan yang diolah menjadi: susu, vetsin, kue-kue dan permen, serta sebagai bahan industri bukan makanan seperti kertas, cat cair, tinta cetak dan tekstil. Sedangkan olahan dalam bentuk minyak kedelai digunakan sebagai bahan industri makanan dan non makanan. Industri makanan dari minyak kedelai yang digunakan sebagai bahan industri makanan berbentuk gliserida sebagai bahan untuk pembuatan minyak goreng, margarin dan bahan lemak lainnya. Sedangkan dalam bentuk lecithin dibuat antara lain margarin, kue, tinta, kosmetika, insectisida dan farmasi (BAPPENAS, 2011).

terdiri atas tiga tahap, yaitu perlakuan pendahuluan, ekstraksi minyak, serta penjernihan dan pemurnian minyak (Santoso, 2005).

Tempe

Tempe adalah produk fermentasi yang amat dikenal oleh masyarakat Indonesia dan mulai digemari pula oleh berbagai kelompok masyrakat barat. Tempe dapat dibuat dari berbagai bahan. Namun demikian yang biasa dikenal sebagai tempe oleh masyarakat pada umumnya ialah tempe yang dibuat dari kedelai. Di daerah jawa dijumpai berbagai macam tempe yang dibuat dari bahan selain kedelai. Namun demikian karena kedelai merupakan bahan yang paling banyak dikenal maka bila nama tempe yang disebut maka yang dimaksud adalah tempe kedelai. Sedangkan untuk tempe dari bahan lain, identitasnya harus disertai nama bahannya seperti tempe benguk, dll (Hidayat dkk, 2006).

Industri tempe tidak hanya berkembang di Indonesia. Tempe juga diproduksi dan dijual di mancanegara. Penyebaran tempe telah meluas menjangkau berbagai kawasan. Masyarakat Eropa cukup lama mengenal tempe. Yang memperkenalkan tempe kepada masyarakat Eropa adalah imigran asal Indonesia yang menetap di Belanda. Dalam karya William Shurtleff dan Akiko Aoyagi, The Book of Tempeh: A Cultured Soyfood, dimuat bahwa tempe diproduksi di berbagai negara mulai dari Amerika Serikat, Kanada, Meksiko, Belgia, Austria, Republik Ceko, Finlandia, Prancis, Jerman, Irlandia, Italia, Belanda, Portugal, Spanyol, Swiss, Afrika Selatan, India, dan Inggris hingga Australia dan Selandia Baru (PUSIDO BSN, 2012).

merupakan makanan tradisional Indonesia, tidak seperti makanan fermentasi yang lainnya. Bongkrek kadang-kadang menghasilkan toksin yang dikeluarkan oleh bakteri asing pseudomonas cocovenenasis yang menumbuhkan jamur dengan cepat (Saono, dkk., 1982).

Fermentasi

Fermentasi sudah lama dikenal sejak zaman dulu, dengan kecenderungan terhadap keberlanjutan lingkungan hidup dan pengembangan sumbar daya yang dapat diperbarui menyebabkan peningkatan upaya dan ketertarikan dalam upaya mengambil kembali produk-produk fermentasi seperti asam organik, aditif makanan dan bahan kimia. Fermentasi mulai menjadi ilmu pada tahun 1857 ketika Louis Pasteur menemukan bahwa fermentasi merupakan sebuah hasil dari sebuah aksi mikroorganisme yang spesifik. Fermentasi sebagai industri dimulai awal 1900 dengan produksi enzim mikroba, asam organik dan yeast. Saat ini fermentasi memiliki arti yang berbeda bagi seorang ahli biokimia (Riadi L, 2007).

Melalui proses fermentasi, kedelai menjadi lebih enak dan meningkat nilai nutrisinya. Rasa dan aroma kedelai memang berubah sama sekali setelah menjadi tempe. Tempe lebih banyak diterima untuk dikonsumsi bukan saja oleh orang Indonesia, tetapi juga oleh bangsa lain. Tempe yang masih baru (baik) memiliki rasa dan bau yang spesifik. Bau dan rasa khas tempe ini tidak mudah didiskripsikan tetapi dapat dimengerti dan dihayati bagi masyarakat yang telah lama mengenal tempe (Hidayat dkk, 2006).

menghadapi beberapa halangan dan kendala. Walaupun pembuatannya ekonomuis dan teknologinya dapat dikerjakan dengan mudah konsumen harus dididik melalui beberapa pendekatan sebelum dapat diterapkan sesuai dengan rencana (Saono, dkk., 1982).

Bentuk dan jenis tempe

Tempe merupakan makanan hasil fermentasi tradisional berbahan baku kedelai dengan bantuan jamur Rhizopus oligosporus. Mempunyai ciri-ciri berwarna putih, tekstur kompak dan flavor spesifik. Warna putih disebabkan adanya miselia jamur yang tumbuh pada permukaan biji kedelai. Tekstur yang kompak juga disebabkan oleh miselia-miselia jamur yang menghubungkan antara biji-biji kedelai tersebut. Terjadinya degradasi komponen-komponen dalam kedelai dapat menyebabkan terbentuknya flavor spesifik setelah fermentasi (Kasmidjo, 1990).

Pembungkusan tempe dengan menggunakan daun merupakan cara tradisional yang paling banyak dilakukan. Membungkus tempe dengan daun sama halnya dengan menyimpannya dalam ruang gelap (salah satu syarat ruang fermentasi), mengingat sifat daun yang tidak tembus pandang. Disamping itu, aerasi (sirkulasi udara) tetap dapat berlangsung melalui celah-celah pembungkus yang ada.

sumber energi dan sumber gizi yang penting bagi manusia dalam mempertahankan hidupnya. Apabila tercemar oleh mikroorganisme dan disimpan dalam kondisi yang memungkinkan bagi aktivitas metabolisme dapat menimbulkan kerusakan bahan pangan dan membahayakan kesehatan konsumen (Setyowati R, 2007).

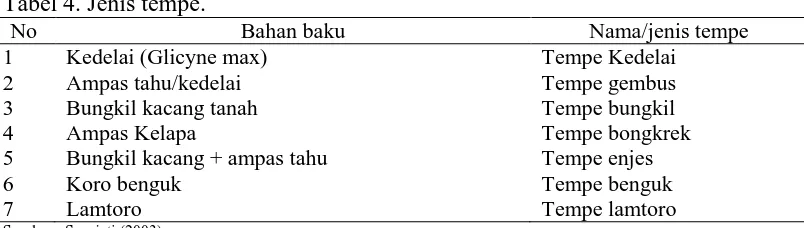

Jenis tempe bermacam-macam, tergantung pada jenis bahan baku yang digunakan. Beberapa jenis tempe yang ada dan cukup banyak dibuat di Indonesia dapat dilihat dalam Tabel.

Tabel 4. Jenis tempe.

No Bahan baku Nama/jenis tempe

1 Kedelai (Glicyne max) Tempe Kedelai

2 Ampas tahu/kedelai Tempe gembus

3 Bungkil kacang tanah Tempe bungkil

4 Ampas Kelapa Tempe bongkrek

5 Bungkil kacang + ampas tahu Tempe enjes

6 Koro benguk Tempe benguk

7 Lamtoro Tempe lamtoro

Sumber : Supriati (2003)

Proses pembuatan tempe

Tempe yang dibuat dari kedelai melalui tiga tahap yaitu: 1. Hidrasi dan pengasaman biji kedelai dengan direndam beberapa lama (untuk darah tropis kira-kira semalam), 2. Sterilisasi terhadap sebagian biji kedelai dan 3. Fermentasi oleh jamur tempe yang diinokulasi segera setelah sterilisasi. Jamur tempe yang banyak digunakan adalah Rhizopus oligosporus (Hidayat dkk, 2006).

menghambat pertumbuhan atau bahkan mematikan jamur tempe (Hidayat dkk, 2006).

Sterilisasi adalah suatu proses yang bertujuan untuk membunuh mikroorganisme dan merupakan proses level tertinggi yang dapat dicapai untuk membunuh semua bakteri yang dapat dicapai. Ditinjau dari penggunaannya pada proses fermentasi ada 2 jenis sterilisasi yaitu sterilisasi media dan sterilisasi udara (Riadi L, 2007).

Inkubasi atau fermentasi dilakukan pada suhu 25-37oC selama 36-48 jam. Selama inkubasi terjadi proses fermentasi yang menyebabkan perubahan komponen-komponen dalam biji kedelai. Persyaratan tempat yang dipergunakan untuk inkubasi kedelai adalah kelembaban, kebutuhan oksigen dan suhu yang sesuai dengan pertumbuhan jamur. Dalam pertumbuhannya, hizopus akan menggunakan okesigen dan menghasilkan CO2 yang akan menghambat beberapa organisme perusak (Hidayat dkk, 2006).

Pengirisan

Pemotongan tempe menggunakan pisau potong yang bekerja secara rotasi belum umum dilaksanakan. Proses ini bekerja berdasarkan pemanfaatan gaya geser antara permukaan pisau potong dengan permukan tempe yang akan dipotong (Romli, 2011).

Gambar 1. Mekanisme Pemotongan

Elemen Alat dan Mesin Motor listrik

Sumber-sumber tenaga dapat diperoleh antara lain tenaga manusia, hewan, tenaga alam (angin, air, sinar matahari, dan sebagainya), tenaga motor penggerak, motor listrik, tenaga atom, dan lain-lain. Motor penggerak adalah motor yang dapat mengubah tenaga panas hasil dari suatu pembakaran menjadi tenaga mekanik (Hardjosentono M. dkk, 1996).

Motor listrik adalah mesin yang mengubah energi listrik menjadi energi mekanis. Misalnya mesin pembangkit tenaga listrik maka dapat memutar motor listrik yang menggunakan mesin untuk berbagai keperluan separti mesin untuk menggiling padi menjadi beras, untuk pompa irigasi untuk pertanian, untuk kipas angin serta mesin pendingin (Djoekardi, 1996).

Perhitungan daya motor dapat dilakukan dengan rumus.

Poros merupakan salah satu bagian terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran utama dalam transmisi seperti itu dipegang oleh poros.

1. Kekuatan poros

Suatu poros transmisi dapat mengalami beban puntir atau lentur atau gabungan antara puntir dan lentur. Juga ada poros yang mendapat beban tarik atau tekan. Kelelahan, tumbukan atau pengaruh konsentrasi tegangan bila diameter poros diperkecil (poros bertangga) atau bila poros mempunyai alur pasak, harus diperhatikan. Sebuah poros harus direncanakan hingga cukup kuat untuk menahan beban-beban di atasnya. 2. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan yang cukup tetapi jika lenturan atau defleksi puntirnya terlalu besar akan mengakibatkan ketidaktelitian (pada mesin perkakas) atau getaran dan suara. Karena itu, disamping kekuatan poros, kekakuannya juga harus diperhatikan dan disesuaikan dengan macam mesin yang akan dilayani poros tersebut. 3. Putaran kritis

Bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu dapat terjadi getaran yang luar biasa besarnya. Putaran ini disebut putaran kritis. Hal ini dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Poros harus direncanakan hingga putaran kerjanya lebih rendah dari putaran kritisnya.

4. Korosi

5. Bahan poros langsung dengan pasangan roda gigi. Dalam demikian, cara transmisi putaran dan daya lain yang dapat diterapkan adalah dengan menggunakan sebuah sabuk atau rantai yang dibelitkan disekeliling pulley pada poros. Jika pada suatu konstruksi mesin putaran pulley penggerak dinyatakan N1 dengan diameter dp dan pulley yang digerakkan dinyatakan n2 dan diameternya Dp, maka perbandingan putaran dinyatakan dengan persamaan sebagai berikut :

(Stolk dan Kros, 1981).

Pemasangan pulley antara lain dapat dilakukan dengan cara: 1. Horisontal

Pemasangan pulley dapat dilakukan dengan cara mendatar dimana pasangan pulley terletak pada sumbu mendatar.

2. Vertikal

Pemasangan pulley dilakukan secara tegak dimana letak pasangan pulley adalah pada sumbu vertikal. Pada pemasangan ini akan terjadi getaran pada bagian sabuk yang kendor sehingga mungkin akan menimbulkan getaran pada mekanisme serta penurunan umur sabuk.

Sabuk V

Menurut Smith dan Wilkes (1990), Sabuk bentuk trapesium atau V dinamakan demikian karena sisi sabuk dibuat serong, supaya cocok dengan alur roda transmisi yang berbentuk V. Kontak gesekan yang terjadi antara sisi sabuk V dengan dinding alur menyebabkan berkurangnya kemungkinan selipnya sabuk penggerak dengan tegangan yang lebih kecil dari pada sabuk yang pipih. Dalam kerjanya, sabuk V mengalami pembengkokan ketika melingkar melalui roda transmisi. Bagian sebelah luar akan mengalami tegangan, sedangkan bagian dalam akan mengalami tekanan.

Perhitungan panjang sabuk-V dapat dilakukan dengan rumus sebagai berikut :

Gambar 1. Konstruksi sabuk-V Gambar 2. Konstruksi Sabuk V

Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tak dapat bekerja secara semestinya. Jadi, bantalan dalam permesinan dapat disamakan peranannya dengan pondasi pada gedung (Sularso dan suga, 2004).

Kapasitas Kerja Alat dan Mesin Pertanian

produk baru agar posisi perusahaan tetap menguntungkan (Daywin, F. J., dkk, 2008).

METODOLOGI PENELITIAN

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan pada bulan April 2015 di Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah tempe, baja profil „L‟, puli (pulley), motor listrik, sabuk V(V-belt), baut dan mur, bearing (bantalan), baja bulat padu (poros), kawat las, plat stainless steel, dan kabel.

Sedangkan alat-alat yang digunakan pada penelitian ini adalah alat tulis, mesin las, mesin bor, mesin gerinda, gergaji besi, palu, tang, kunci pas, kunci L dan kunci ring, kalkulator, stopwatch.

Metode Penelitian

Dalam penelitian ini, metode yang digunakan adalah studi literatur (kepustakaan), melakukan eksperimen dan melakukan pengamatan tentang alat pengiris tempe. Kemudian dilakukan perancangan bentuk dan pembuatan/perangkaian komponen-komponen alat. Setelah itu, dilakukan pengujian alat dan pengamatan parameter.

Persiapan Penelitian

Pelaksanaan Penelitian

Komponen utama alat pengiris tempe

Alat Pengiris yang digunakan dalam penelitian ini memiliki beberapa komponen utama, yaitu:

1. Kerangka alat

Kerangka alat terbuat dari baja profil „L‟ dengan dimensi alat: panjang

70 cm, lebar 50 cm, dan tinggi 100 cm. Kerangka berfungsi menopang dan mendukung konstruksi dari alat dengan kokoh.

2. Pisau

Pisau terbuat dari baja yang berbentuk persegi panjang dengan ukuran 10 x 5 cm yang terletak pada sebuah rumah pisau. Dengan ketebalan irisan 2-4 mm. Rumah pisau berbentuk lingkaran dengan diameter 20 cm yang berfungsi sebagai tempat melekatnya pisau.

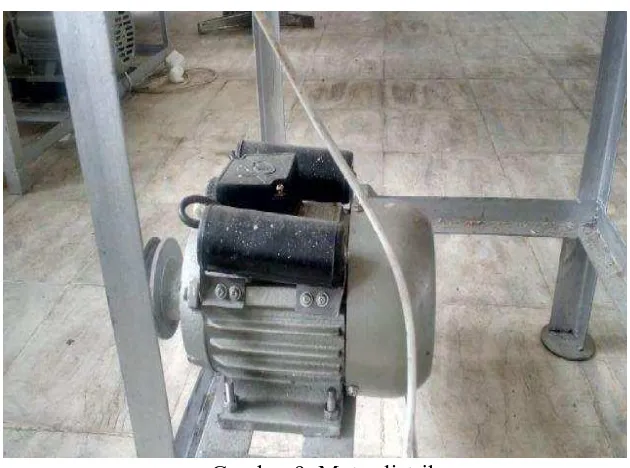

3. Motor listrik

Motor listrik yang akan digunakan mempunyai tenaga 0,25 HP dengan kecepatan putar 1400 rpm. Motor listrik berfungsi untuk mengubah energi listrik menjadi mekanis. Motor listrik juga berfungsi sebagai tenaga penggerak dari pulley, poros dan rumah pisau hingga akhirnya melakukan pengirisan bahan.

4. Sabuk-V

Sabuk-V yang digunakan mempunyai tipe A, yang berfungsi untuk mentransmisikan daya melalui sebuah pulley.

Bantalan yang digunakan bantalan gelinding radial dan bantalan luncur.

Bahan poros pemutar yang akan digunakan direncanakan menggunakan bahan baja padu.

Prosedur pembuatan alat pengiris tempe

Adapun prosedur pembuatan alat pengiris tempe adalah:

1. Dirancang terlebih dahulu bentuk atau kerangka alat pengiris tempe kemudian digambar.

2. Dipilih bahan-bahan yang akan digunakan untuk membuat alat pengiris tempe.

3. Diukur bahan-bahan yang akan digunakan sesuai dengan ukuran yang telah ditentukan kemudian dipotong.

4. Dilakukan pengelasan dan pengeboran untuk pemasangan kerangka alat.

5. Dibentuk mata pisau dan rumahnya sesuai dengan ukuran yang telah ditentukan.

6. Dilakukan pemasangan terhadap bahan yang telah sesuai dengan bentuk yang dirancang.

Prosedur penelitian

Adapun prosedur penelitian adalah sebagai berikut:

1. Ditimbang tempe dengan bentuk persegi panjang sebanyak 1 kg. 2. Dinyalakan alat pengiris tempe.

3. Tempe yang akan diiris diletakkan pada penampang tempat untuk pengirisan tempe.

4. Dicatat waktu yang dibutuhkan untuk mengiris tempe.

5. Ditimbang berat kentang yang teriris, dan tidak teriris atau rusak. 6. Dihitung nilai tiap-tiap parameter.

Parameter Penelitian

1. Persentase kerusakan hasil

Pengukuran persentase kerusakan hasil dapat ditentukan dengan membagi berat tempe yang rusak (hancur, hasil irisan tidak sempurna) dengan berat tempe sebelum di iris dikali dengan 100%. Secara sistematis dapat dituliskan dengan rumus:

2. Kapasitas efektif alat atau kea

Pengukuran kapasitas efektif alat dilakukan dengan membagi berat tempe yang terpotong dengan waktu pemotongan. Secar sistematis dituliskan dengan rumus:

Perhitungan biaya pengirisan tempe dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap.

Biaya Pokok = + BTT

]

C ………(6)dimana:

BT = Total biaya tetap (Rp/tahun) BTT = Total biaya tidak tetap (Rp/jam)

a. Biaya tetap

Biaya tetap terdiri dari:

1. Biaya penyusutan (metode sinking fund)

Dt = (P-S) (A/F, i, n) (F/P, i, t-1) ... (7) dimana:

Dt = biaya penyusutan tiap akhir tahun (Rp/tahun) P = harga beli (Rp)

S = nilai akhir (10% dari P) (Rp) n = perkiraan umur ekonomi (tahun)

t = umur perkiraan mesin/alat pada permulaan tahun berikutnya (Hidayat dkk, 1999).

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya :

I

=

... (8)

dimana :

i = total persentase bunga modal dan asuransi b. Biaya tidak tetap

Biaya tidak tetap terdiri dari:

1. Biaya perbaikan untuk motor listrik sebagai sumber tenaga penggerak. Biaya perbaikan ini dapat dihitung dengan persamaan :

Biaya reparasi =

... (9)

3. Biaya karyawan / operator yaitu biaya untuk gaji operator. Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya (Hidayat dkk, 1999).

c. Break even point

Break even point (analisis titik impas) umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usahan yang dilakukan dapat membiayai sendiri (self financing). Dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol. Bila pendapatan dari produksi berada disebelah kiri titik impas maka kegiatan usaha akan menderita kerugian, sebaliknya bila disebelah kanan titik impas akan memperoleh keuntungan.

Analisis titik impas juga digunakan untuk :

1. Hitungan biaya dan pendapatan untuk setiap alternatif kegiatan usaha.

2. Rencana pengembangan pemasaran untuk menetapkan tambahan investasi untuk peralatan produksi.

3. Tingkat produksi dan penjualan yang menghasilkan ekuivalensi (kesamaan) dari dua alternatif usulan investasi

(Waldyono, 2008).

Untuk mendefinisikan antara titik impas pada keuntungan (P) nol dan titik impas dengan kontribusi keuntungan, keuntungan sebelum pajak (P) perlu diperha tikan, yakni:

P = profit (keuntungan) (Rp) dianggap nol untuk mendapat titik impas. SP = selling per unit (penerimaan dari tiap unit produksi) (Rp)

VC = variabel cash (biaya tidak tetap) per unit produksi (Rp) (Waldiyono, 2008).

d. Net present value

Net Present Value (NPV) adalah metode menghitung nilai bersih (netto) pada waktu sekarang (present). Asumsi present yaitu menjelaskan waktu awal per hitungan bertepatan dengan saat evaluasi dilakukan atau pada periode tahun ke nol (0) dalam perhitungan cash flow investasi.

Cash flow yang benefitsaja perhitungannya disebut dengan present worth of benefit (PWB), sedangkan jika yang diperhitungkan hanya cash out (cost) disebut dengan present worth of cost (PWC).Sementara itu NPV diperoleh dari PWB dikurangi PWC, yakni:

NPV = PWB - PWC ... (11) PWB = present worth of benefit

Untuk mengetahui apakah rencana suatu investasi tersebut layak ekonomis atau tidak, diperlukan suatu ukuran atau kriteria tertentu dalam metode NPV ialah NPV > 0 artinya investasi akan menguntungkan/ layak

NPV < 0 artinya investasi tidak menguntungkan (Giatman, 2006).

e. Internal rate of return

Dengan menggunakan metode internal rate of return (IRR) akan mendapatkan informasi yang berkaitan dengan tingkat kemampuan cash flow dalam mengembalikan investasi yang dijelaskan dalam bentuk % periode waktu. Logika sederhananya menjelaskan seberapa kemampuan cash flow dalam mengembalikan modalnya dan seberapa besar pula kewajiban yang harus dipenuhi (Giatman, 2006).

Internal rate of return adalah suatu tingkatan discount rate, pada discount rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung dengan menggunakan rumus sebagai berikut:

IRR = i2 + (i2– i1) ... (12)

dimana : i1 = Suku bunga bank paling atraktif i2 = Suku bunga coba-coba

HASIL DAN PEMBAHASAN

Alat Pengiris Tempe

Rancang bangun alat pengiris tempe pada penelitian ini yaitu perancangan alat pengiris tempe yang menghasilkan irisan tempe yang tipis dengan ketebalan 2-4 mm. Dalam hal pengirisannya sangat diperhatikan bagian-bagian utama dalam perancangan alat pengriris tempe ini.

Adapun bagian-bagian alat pengiris tempe yaitu kerangka, pisau dan piringan pisau, motor listrik, sabuk v, pulley dan poros. Kerangka terbuat dari besi profil L atau disebut juga besi siku dengan dimensi panjang 70 cm, lebar 50 cm dan tinggi 75 cm. Kerangka berfungsi menopang dan mendukung konstruksi alat. Dengan adanya kerangka inilah tempat melekatnya bagian-bagian lain seperti puli, motor listrik, poros dan lain-lain.

Gambar 3. Alat pengiris tempe

dengan ketebalan 2-4 mm. Pisau dibuat dengan cara disepuh dan digosok dengan batu asah sehingga pisau benar-benar tajam. Pisau diletakkan pada piringan pisau.

Gambar 4. Mata Pisau

Piringan pisau berguna sebagai tempat melekatnya pisau. Piringan pisau dilekatkan pada poros yang berputar, sehingga sewaktu poros berputar piringan pisau juga ikut berputar bersamaan dengan pisau yang melekat. Dengan putaran dari piringan pisau inilah pengirisan bahan dari tempat masukan bisa dilakukan. Pada piringan pisau ini juga diletakkan dua buah pisau, sehingga dalam satu kali putaran terjadi dua kali pengirisan.

Poros merupakan sumbu penyalur tenaga antara puli penggerak dengan piringan pisau. Poros yang digunakan menggunakan bahan baja dengan diameter 2.5 cm. Fungsi poros itu sendiri adalah menyalurkan putaran dari puli penggerak menuju piringan pisau yang digunakan untuk pengirisan.

Gambar 6. Poros

Gambar 7 . Puli

Sabuk V berfungsi untuk mentransmisikan daya atau putaran dari puli pada motor ke puli penggerak. Sabuk V yang digunakan yaitu sabuk tipe A. Sabuk V yang digunakan mempunyai panjang 70,29 inchi berdasarkan perhitungan pada (lampiran 8). Sabuk V ini dapat dilepas saat pengirisan dilakukan dengan cara manual. Tujuannya agar motor listrik tidak mudah rusak. Karena jika tidak dilepas makan bagian puli pada motor listrik juga akan berputar dan juga pemutaran menggunakan tuas akan jadi lebih berat.

Motor listrik yang digunakan pada alat pengiris tempe ini adalah sebesar ¼ HP dengan spesifikasi putaran 1400 rpm. Motor listrik adalah sumber daya dari alat pengiris tempe ini. Putaran dari motor listrik ini dikonversikan melalui puli dan poros lalu pada piringan pisau yang digunakan untuk melakukan pengirisan.

Gambar 9. Motor listrik Prinsip Kerja Alat

Alat ini bekerja berdasarkan prinsip putaran pada sebuah piringan vertikal, yang mana pada piringan tersebut diletakkan mata pisau. Akibat dari putaran tersebut, ketika bahan masuk secara horizontal maka pengirisan akibat kecepatan putar piringan dan ketajaman mata pisau, bahan yang dimasukkan bisa teriris dengan ketebalan yang kita inginkan.

Hasil irisan tempe kemudian keluar melalui saluran pengeluaran dan ditampung oleh wadah yang tersedia dibawahnya.

Proses Pengirisan

Untuk melakukan proses pengirisan tempe, agar mendapatkan hasil yang baik diperlukan pisau yang tajam, dan tempe yang akan diiris juga mempunyai struktur yang padat sehingga pada saat proses pengirisan, tempe yang telah teriris tidak rusak akibat terpental dari kecepatan putar piringan pisau.

Pada proses pengirisan ini tempe yang akan diiris dalam keadaan dingin. Tujuannya agar tempe memiliki struktur yang padat sehingga mudah dalam pengirisan dan tidak mudah hancur. Pengirisan dilakukan dengan memasukkan tempe melalui lubang masukan dan dilakukan dorongan pada tempe menuju piringan pisau yang berputar dan hasil irisan akan keluar dari lubang pengeluaran lalu ditampung pada wadah yang disediakan.

Kapasitas Efektifitas Alat

Kapasitas efektif alat diperoleh dengan melakukan pengirisan tempe sebanyak tiga kali ulangan, kemudian dihitung kapasitas efektif alat rata-rata.. Kapasitas efektif suatu alat menunjukkan produktivitas alat selama pengoperasian tiap satuan waktu.

antara stopper dengan pisau pengiris. Untuk memulai pengirisan dengan menekan tombol ON pada saklar, maka pisau berputar dan kotak melintang akan bergerak secara otomatis dan tempe ditekan dengan pemberat sehingga tempe mengenai stopper. Pada saat kotak pengarah tempe bergerak melintang melewati pisau, tempe akan teriris dengan ketebalan sesuai jarak antara pisau dengan stopper.

Dalam hal ini kapasitas efektif alat diukur dengan mambagi banyaknya bahan yang diiris pada alat pengiris tempe terhadap waktu yang dibutuhkan selama pengoperasian alat (Persamaan 5).

Tabel 5. Data kapasitas kerja alat pengiris tempe

Ulangan M0 sebesar 85.26 kg/jam. Hasil tersebut didapat dari hasil penelitian yang dilakukan dengan mengiris bahan sebanyak tiga kali ulangan, dengan setiap ulangan perlakuan menggunakan bahan seberat 1 kg.

Hasil pengujian menunjukkan waktu rata-rata yang dibutuhkan untuk menghasilkan irisan tempe seberat 1 kg adalah sebesar 35.83 detik. Waktu pengirisan pada setiap ulangan berbeda dikarenakan tempe yang diiris memiliki tingkat kematangan yang berbeda dan juga kepadatan dari tempe tersebut.

Persentase Kerusakan Bahan

pengamatan secara visual hasil pencetakan. Setelah pengirisan dilakukan pemisahan atau penyortiran tempe yang rusak secara mekanis yang ditandai dengan hancurnya tempe yang diiris, atau terbuang dan ukuran yang lebih besar. Persentase kerusakan bahan diperoleh dengan membandingkan antara berat bahan rusak dengan berat awal bahan yang dinyatakan dalam persen.

Tabel 6. Persentase kerusakan bahan Ulangan M0 (gram)

Dari penelitian yang telah dilakukan, persentase rata-rata kerusakan bahan yang teriris adalah sebesar 15.3%. Hal ini disebabkan karena saat pengirisan berlangsung tempe yang teriris jatuh dengan terpental akibat putaran dari piringan pisau sehingga menabrak dinding penutup dan mengalami kerusakan.

Analisis Ekonomi Biaya pemakaian alat

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan. Harga pengirisan tempe yaitu Rp. 3428,71/ kg.

Dari analisis biaya yang dilakukan (lampiran 8) diperoleh biaya untuk mengiris tempe berbeda tiap tahun. Diperoleh biaya pengirisan tempe sebesar Rp. 128,416/kg pada tahun pertama, Rp. 128,635/kg pada tahun ke dua,

Rp. 129,395/kg pada tahun ke lima. Hal ini disebabkan perbedaan nilai biaya penyusutan tiap tahun sehingga mengakibatkan biaya tetap alat tiap tahun berbeda juga.

Tabel 7. perhitungan biaya pokok tiap tahun

Tahun BP

Menurut Waldiyono (2008) analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing) dan selanjutnya dapat berkembang sendiri (self growing). Manfaat perhitungan titik impas adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk dijalankan. Maka dari itulah penulis menghitung analisa titik impas dari alat ini untuk mengetahui seberapa lama waktu yang dibutuhkan alat ini agar mencapai titik impas.

Berdasarkan data yang diperoleh dari penelitian yang dilakukan di peroleh nilai BEP yang dapat dilihat pada (lampiran 9). Alat ini mencapai titik impas apabila telah mengiris tempe sebanyak 236,66 Kg/tahun.

Net present value

alternatif dalam analisis financial. Dari percobaan dan data yang diperoleh (Lampiran 10) pada penelitian dapat diketahui besarnya NPV dengan suku bunga 7,5% adalah Rp. 1.270.819.564,93. Hal ini berarti usaha ini layak untuk dijalankan karena nilainya lebih besar ataupun sama dengan nol. Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa kriteria NPV yaitu:

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan n tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan.

Internal rate of return

KESIMPULAN DAN SARAN

Kesimpulan

1. Kapasitas alat pengiris tempe ini adalah sebesar 85,26 Kg/jam. 2. Persentase kerusakan bahan saat pengirisan adalah 15,3%.

3. Biaya pokok pengirisan tempe sebesar Rp. 128,416/Kg pada tahun pertama, Rp. 128,635/Kg pada tahun ke-2, RP. 128,870/Kg pada tahun ke-3, Rp.129,123/Kg pada tahun ke-4, dan Rp. 129,395/Kg pada tahun ke-5.

4. Alat ini akan mencapai nilai break even point apabila telah melakukan pengirisan sebanyak 236,66 Kg/tahun.

5. Net present value alat ini dengan suku bunga 7.5% adalah Rp. 1.270.819.564,93 yang berarti usaha ini layak untuk dijalankan.

6. Internal rate of return pada alat ini adalah sebesar 52,68%.

Saran

1. Perlu dilakukan penelitian lebih lanjut mengenai ketajaman pisau dan bentuk pisau yang digunakan.

2. Perlu dilakukan penelitian tentang kecepatan rpm yang baik untuk pemotongan tempe.

3. Perlu dilakukan pengecilan ukuran untuk alat pengiris tempe tersebut.

DAFTAR PUSTAKA

Bappenas, 2011. Tanaman Kedelai. http://warintek.bantulkab.go.id/web.php?. [1 April 2015]

Budimarwanti, C., 2008. Komposisi dan Nutrisi pada Susu Kedelai. Hal : 4. Buku Ajar. http://staff.uny.ac.id/sites/ [1 April 2015]

Daywin, F. J., Radja, G. S., Imam, H., 2008. Mesin-Mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Yogyakarta.

Distan KALSEL, 2014. Mengenal Kedelai.

http://distantph.kalselprov.go.id/2014/03/10/mengenal-kedelai/

Djoekardi, D., 1996. Mesin-Mesin Motor Induksi. Universitas Trisakti, Jakarta. Giatman, M., 2006. Ekonomi Teknik. Raja Grafindo Persada, Jakarta.

Hardjosentono, M., Wijanto, Elon, R., I. W. Badra, Dadang, T., 1996. Mesin-Mesin Pertanian. Bumi Aksara, Jakarta.

Hidayat, N., Masdiana, C. P., Sri, S., 2006. Mikrobiologi Industri. Penerbit Andi, Yogyakarta.

Kamsiati, E., 2006. Diversifikasi Pengolahan Kedelai dalam Rangka Peningkatan Konsumsi Kacang-kacangan di Kalimantan Tengah. Hal : 245. Skripsi. http://kalteng.litbang.pertanian.go.id

Kastaman, R., 2006. Analisis Kelayakan Ekonomi Suatu Investasi. Tasikmalaya. Kasmidjo, R.B., 1990. TEMPE : Mikrobiologi dan Kimia Pengolahan serta

Pemanfaatannya. PAU Pangan dan Gizi UGM, Yogyakarta.

Mabie, H. H and F. W. Ocvirk., 1967. Mechanics and Dynamic of Machinery. John Wiley and Sons, Inc., New York.

Mursidah, 2005. Perkembangan Produksi Kedelai Nasional dan Upaya

Pengembangannya di Provinsi Kalimantan Timur. EPP, Vol : 2, No. 1 : Hal 40. Jurnal Perkembangan Produksi Kedelai Nasional.

http://s3.amazonaws.com/academia.edu.documents/

Nash, A. W., 1998. Strenght of Materials. McGraw-Hill. New York. Pusido BSN, 2012. Tempe: Persembahan Indonesia. http://www.bsn.go.id Putro, S., 2006. Perajang Mekanik Keripik. Vol : 7, No. 2, Hal : 56, Juli 2006.

Riadi, L., 2007. Teknologi Fermentasi. Graha Ilmu, Yogyakarta.

Romli, Syamsul, R., Tri, W., 2011. Mekanisasi Pemotongan Tempe Untuk Keripik Menggunakan Pisau Rotasi. Vol : 3, No : 2, Hal : 37, Oktober 2011. Jurnal Austenit.

Santoso, 2005. Teknologi Pengolahan Kedelai. Hal : 2-3. Buku Ajar.

https://labfpuwg.files.com/2010/02/teknologi-pengolahan-kedelai-teori-dan-praktek.pdf

Setyowati, R., 2007. Populasi dan Jenis Bakteri pada Tempe yang dibungkus Plastik. Hal : 1-3. Skripsi. http://eprints.ums.ac.id/Bab_1

Smith, H. P. Dan L. H. Wilkes., 1990. Mesin dan Peralatan Usaha Tani. Gajah Mada University Press, Yoyakarta.

Saono, S., F. G. Winarno, D. Karjadi, 1982. Traditional Food Fermentation as Industrial Resources in Asca Industries. The Indonesian Institute of Sciences (LIPI), Jakarta.

Stolk, J dan C. Kross., 1981. Elemen Mesin: Elemen Konstruksi dari Bangunan Mesin. Penerjemah Handersin dan A. Rahman. Erlangga, Jakarta. Sularso dan K. Suga., 2002. Dasar Perencanaan dan Pemilihan Elemen Mesin.

Pradnya Paramita. Jakarta.

Suprapto, 2001. Bertanam Kedelai. Penebar Swadaya, Jakarta.

Lampiran 1. Flow Chart pelaksanaan penelitian.

Mulai

Dipotong bahan yang digunakan sesuai dengan

dimensi pada gambar

Pengelasan

Digerinda permukaan yang kasar Merangkai alat

Pengecatan

a b

Merancang bentuk alat

Menggambar dan menentukan dimensi alat

Memilih bahan

a b

Pengujian alat

Layak?

Analisis data Pengukuran parameter

Lampiran 2. Perhitungan komponen alat pengiris tempe Dari persamaan (1) dapat diperoleh:

n2 = 236,7 ≈ 237 rpm Perhitungan Panjang Sabuk V

Nilai C adalah jarak sumbu poros antara kedua pulley. Yang direncanakan adalah 600mm.

= 2 x 600mm + 1,57 (304,8 + 50,8) +

Lampiran 3. Perhitungan daya motor

Diameter piringan : 20 cm Tebal piringan : 0.5 cm Diameter Pulley : 30.48 cm

Piringan terbuat dari aluminium ( = 2.7 gr/cm3).

Volume piringan = Luas penampang x tebal piringan

= 2πn

= 2 x 3.14 x 1420 = 8917.6 rad

P= 0.10268 H ≈ 0.0766 KW

Pd = fc × P (KW)

Pd = 1.2 × 0.0766 KW Pd = 0.09191 KW ≈ 0.123 H

Lampiran 4. Gambar teknik alat pengiris tempe

Lampiran 5. Gambar alat

Tampak Simetris

Tampak Samping

Lampiran 6. Gambar tempe setelah diiris

Irisan yang bagus

lampiran 7. Kapasitas efektif alat dan persentase bahan rusak

Kapasitas efektif alat menunjukkan produktivitas alat selama pengoperasian tiap satuan waktu.

Lampiran 8. Analisis ekonomi

Tabel 9. Perhitungan biaya penyusutan dengan metode sinking fund

2. Bunga modal (7,5%) dan asuransi (2%)

Tabel 10. Perhitungan biaya tetap tiap tahun

Tahun D

b. Biaya tidak tetap (BTT)

1. Biaya perbaikan alat (reparasi)

Biaya reparasi =

Diperkirakan upah operator untuk mengoperasikan alat adalah sebesar Rp.10.000/jam.

Biaya Tidak Tetap (BTT) = biaya reparasi + upah operator + biaya listrik = Rp. 356,4 + Rp. 10.000 + Rp. 251,4

Biaya pokok = + BTT]C

Tabel 11. perhitungan biaya pokok tiap tahun

Tahun BT

(Rp/tahun)

X (jam/tahun)

BTT (Rp/jam)

C (jam/kg) BP (Rp/Kg)

1 699.534 2.058 10.607,8 0.01173 128,416

2 737.891 2.058 10.607,8 0.01173 128,635

3 779.138 2.058 10.607,8 0.01173 128,870

4 823.480 2.058 10.607,8 0.01173 129,123

Lampiran 9. Break even point

Break even point atau analisis titik impas (BEP) umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

Biaya tetap (F) tahun ke- 5 = Rp. 871.196/tahun

Biaya tidak tetap (V) = Rp. 10.607,8 (1 jam = 85,26 Kg)

= Rp. 124,41 /Kg

Penerimaan setiap produksi (R) = Rp. 3428,71/Kg (harga ini diperoleh dari upah buruh harian lepas yaitu 30.000)

Alat akan mencapai break even point jika alat telah mengiris sebanyak : N = F

(R-V)

Lampiran 10. Net present value

Investasi = Rp. 3.300.000

Nilai akhir = Rp. 330.000 Suku bunga bank = Rp 7.5%

KEA = 46,30 Kg/jam (berdasarkan perhitungan estimasi waktu mengupas bungkus tempe yaitu 10 detik)

Umur alat = 5 tahun

Cash in Flow 7,5% = Pendapatan + Nilai akhir

= penerimaan x KEA x jam kerja x (P/A.7,5%.5) + nilai akhir x (P/F.7,5%.5) = 3428,57 x 46,30 x 2058 x 4,05145 + 330.000 x 0,6968

= 1.323.578.994,06 + 229.944 = 1.323.808.937,06

Pembiayaan = biaya pokok x kapasitas alat x jam kerja x (P/F.7,5%.n) Tabel 12. Perhitungan pembiayaan 7.5% tiap tahun

Tahun BP

Jumlah COF = Rp. 3.300.000 + Rp. 46.689.372,13 = Rp. 52.989.372,13

NPV 7.5% = CIF – COF

= Rp. 1.323.808.937,06 - 52.989.372,13 = Rp. 1.270.819.564,93

Lampiran 11. Internal rate of return

Dengan menggunakan metode IRR akan mendapat informasi yang berkaitan dengan tingkat kemampuan cash flow dalam mengembalikan investasi yang dijelaskan dalam bentuk % periode waktu. Logika sederhananya menjelaskan seberapa kemampuan cash flow dalam mengembalikan modalnya dan seberapa besar pula kewajiban yang harus dipenuhi.

Internal rate of return (IRR) adalah suatu tingkatan discount rate, pada discount rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung dengan menggunakan rumus sebagai berikut:

IRR = i1 – (i1– i2)

Suku bunga bank paling atraktif (i1) = 7.5% Suku bunga coba-coba ( > dari i1) (i2) = 12% Cash in Flow 12% = Pendapatan + Nilai akhir

= penerimaan x KEA x jam kerja x (P/A.12%.5) + nilai akhir x (P/F.12%.5) = 3428,57 x 46,30 x 2058 x 3,6048 + 330.000 x 0,5674

= 1.177.661.714,74 + 187.242 = 1.177.848.956,74

Pembiayaan = biaya pokok x kapasitas alat x jam kerja x (P/F.12%.n) Tabel 13. Perhitungan pembiayaan 12% tiap tahun

Jumlah COF = Rp. 3.300.000 + Rp. 44.252.114,21 = Rp. 47.552.114,21

NPV 12% = CIF – COF

= Rp. 1.177.848.956,74 – 47.552.114,21 = Rp. 1.130.296.842,53

Karena nilai X dan Y adalah positif maka digunakan rumus:

IRR = i2 + (i2– i1)

= 12% +

x (12% - 7.5%)