TECHNOLOGY MANAGEMENT REVIEW OF METHANE CONVERSION TO ELECTRICITY FROM PALM OIL MILL EFFLUENT

Derbie Octania Suryanto, Suprihatin, E. Gumbira-Sa’id

Department of Agroindustrial Technology, Faculty of AgriculturalTechnology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java, Indonesia

Phone 62 251 8624622, e-mail : derbie_os@yahoo.com

ABSTRACT

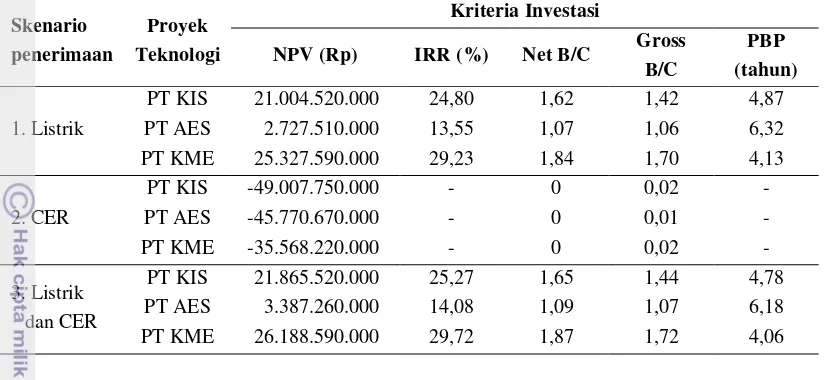

Palm oil mill effluent (POME) emits big amount of methane gas which has potency to be converted to electricity, but it has not been developed at palm oil mills in Lampung. The objectives of this study were to assess some methane capture technologies and the conversion of methane to electricity in order to obtain a recommendation of proper handling for POME in Lampung province. The assessment was done through analysis in technical, environmental, and financial aspects, using data from literatures and interview with managers of PT KIS Indonesia, PT AES AgriVerde Indonesia, and PT Karya Mas Energi. Technology of PT KIS Indonesia with its CSTR reactor is eminent in the type of anaerobic bioreactor, processing time and temperature, generated electricity, and green house gas reduction parameters. On the other hand, technology of PT AES AgriVerde Indonesia and PT Karya Mas Energi with their cover lagoon reactorsare eminent in scale, equipment complexity, and demand for land parameters. Technology of PT Karya Mas Energi is also better in funding and technology transfer process than the others. Based on the condition of Palm Oil Mills in Lampung province, the most potential technology to be initially adopted is cover lagoon technology fromPT Karya Mas Energi with NPV value of Rp26,188,590,000.00; IRR 29.72%; Net B/C 1.87; Gross B/C 1.72; and PBP 4.06years.

Derbie Octania Suryanto. F34080014. Kajian Manajemen Teknologi Konversi Gas Metana Dari Limbah Cair Pabrik Kelapa Sawit Menjadi Energi Listrik. Dibawah bimbingan Suprihatin dan E. Gumbira-Sa’id. 2013.

RINGKASAN

Kelapa sawit merupakan komoditas andalan Indonesia dan banyak diminati oleh pasar global. Namun, dalam pertemuan APEC (Asia-Pasific Economic Cooperation) pada bulan September 2012, CPO (Crude Palm Oil)Indonesia tidak termasuk dalam kategori produk ramah lingkungan. Salah satu faktor penyebabnya adalah emisi gas rumah kaca dari aktivitas pengolahan limbah cair pabrik kelapa sawit (LCPKS) yang mengakibatkan pemanasan global. Menurut data Badan Pusat Statistik (2004) yang diacu dalam Indriyati (2008), rata-rata emisi CO2

Tujuan penelitian ini adalah melakukan penilaian (assessment) mengenai beberapa jenis teknologi penangkapan gas metana dari limbah cair pabrik kelapa sawit dan konversinya menjadi energi listrik yang sudah tersedia di Indonesia. Setelah itu, dilakukan identifikasi persamaan dan perbedaan di antara beberapa teknologi tersebut dari segi teknis, lingkungan, dan finansial dalam proses alih teknologi dari penyedia ke penerima (pengguna) teknologi. Dengan demikian, diperoleh tujuan akhir berupa usulan pengembangan dan penerapan teknologi yang sesuai dalam penanganan LCPKS di Provinsi Lampung.

ekuivalen yang dihasilkan dari limbah cair kelapa sawit di Indonesia tahun 2000-2005 adalah 27.000.155.825 ton/tahun atau diperkirakan 53.325.307.754 ton pada tahun 2012. Untuk mengatasi masalah tersebut, biogas yang dihasilkan dari pengolahan LCPKS secara anaerobik dapat dimanfaatkan melalui teknologi methane capturedan konversi gas metana menjadi energi. Teknologi konversi tersebut sudah tersedia, tetapi kebanyakan pabrik kelapa sawit di Indonesia belum memanfaatkannya, termasuk di daerah Lampung.

Penelitian dilakukan melalui tiga tahapan. Tahapan pertama adalah mengidentifikasi kondisi dan permasalahan dalam pengolahan LCPKS Lampung saat ini. Tahapan kedua dilakukan dengan mengidentifikasi ketersediaan teknologi methane capture dan konversinya di Indonesia. Data-data diperoleh melalui kajian pustaka dan wawancara dengan pihak perusahaan penyedia teknologi yaitu PT Knowledge Integration Services (KIS) Indonesia, PT AES AgriVerde Indonesia, dan PT Karya Mas Energi (KME). Tahapan ketiga adalah analisis aspek teknis, lingkungan, dan finansial serta pembuatan usulan pengembangan teknologi yang sesuai dengan kondisi di Lampung.

Industri kelapa sawit di Lampung berjumlah 13 pabrik yang tersebar di lima wilayah kabupaten. Kapasitas pengolahan CPO bervariasi dari 20 ton tandan buah segar (TBS)/jam sampai 72 ton TBS/jam dengan rata-rata mendekati 45 ton TBS/jam dengan rendemen 22%. LCPKS yang dihasilkan sekitar 0,826 m3

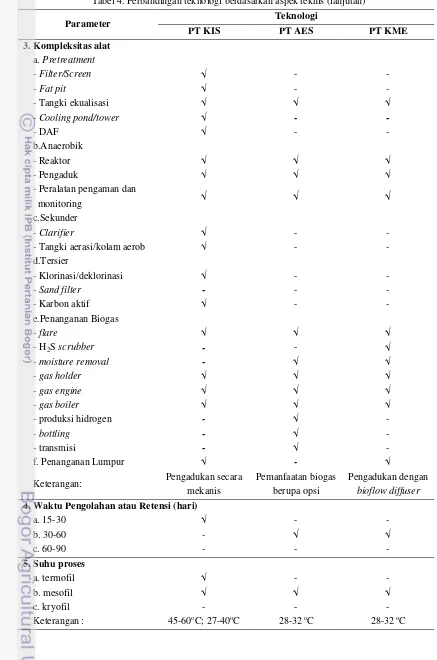

Teknologi methane capture yang disediakan oleh PT KIS, PT AES, dan PT KME berbeda. PT KIS menggunakan teknologi tangki digester anaerobik berupa LESAR-CSTR untuk pengolahan LCPKS. PT AES dan PT KME menggunakan teknologi cover lagoon atau anaerobic pond capped system. Analisis aspek teknis menunjukkan bahwa proyek PT KIS dominan pada skala 60 tonTBS/jam,PT AES lebih fleksibel dan PT KME dominan pada skala 45 ton TBS/jam. Berdasarkan kompleksitasnya, KIS menyediakan teknologi yang sangat kompleks, dimulai dari pretreatment

KIS, PT AES dan PT KME tidak berbeda secara signifikan. Biogas yang dihasilkan per m3 LCPKS

adalah 28 m3, 24,2-31,7 m3, dan 21,9-26,9 m3

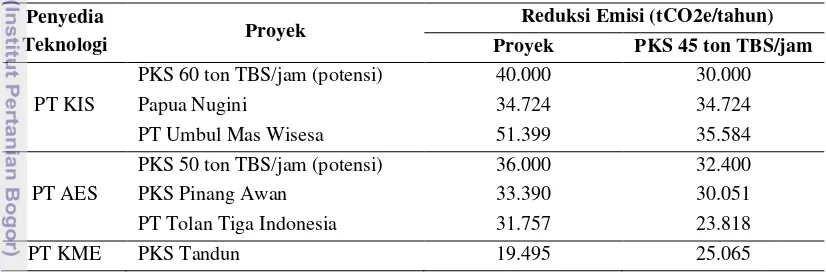

Pada aspek lingkungan, keuntungan yang diperoleh berupa reduksi emisi gas rumah kaca, subtitusi bahan bakar fosil, serta berkurangnya polusi air dan udara. Reduksi emisi terbesar diperoleh pada penggunaan teknologi PT KIS sebesar 30.000-35.584 ton CO

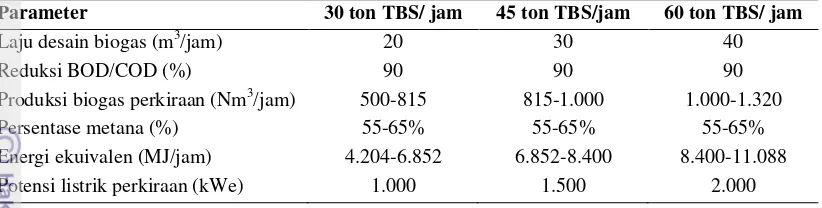

pada teknologi PT KIS, PT AES, dan PT KME. Potensi energi listrik yang dihasilkan sama yaitu 1 MWh pada skala PKS 30 ton/jam, 1,5 MWh pada 45 ton TBS/jam, dan 2 MWh pada PKS 60 ton TBS/jam.

2 ekuivalen/tahun, diikuti dengan

teknologi PT AES dengan nilai reduksi 23.818-32.400 ton CO2 ekuivalen/tahun untuk skala 45 ton

TBS/jam. Sementara, reduksi pada PT KME sekitar 25.065 ton CO2 ekuivalen/tahun pada skala yang

sama. Reduksi bahan bakar solar sesuai dengan laju biogas serta listrik yang dihasilkan sehingga teknologi PTKIS memiliki manfaat terbesar dibandingkan teknologi lainnya, dengan nilai kesetaraan solar 0,52 liter per m3

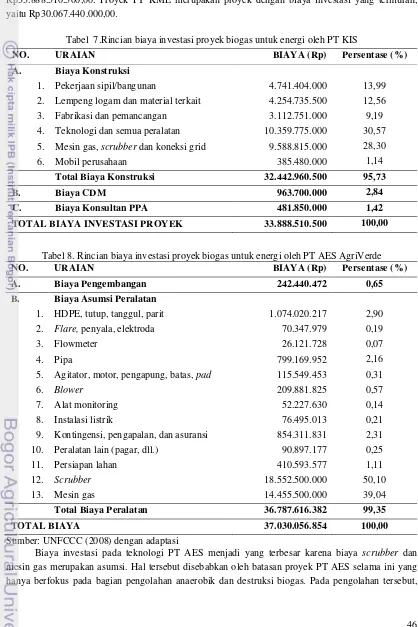

Analisis pada aspek finansial menunjukkan bahwa proyek gas metana untuk energi listrik membutuhkan biaya investasi yang besar. Biaya investasi untuk proyek PT KIS adalah Rp33.888.510.500,00; proyek PT AES sekitar Rp4.022.056.854,00 (tanpa scrubber dan mesin gas), sedangkan bila lengkap menjadi Rp37.030.056.854,00; dan proyek PT KME sebesar Rp30.067.440.000,00. Berdasarkan hasil analisis kriteria investasi, ketiga teknologi tidak layak dikembangkan jika hanya diperuntukkan pada perolehan manfaat dari penjualan CER (Certified Emission Reductions). Pada kasus perolehan manfaat dari penjualan listrik dan CER, teknologi PT KME lebih layak dikembangkan dengan nilaiNPV Rp26.188.590.000,00; IRR 29,72%; Net B/C 1,87; Gross B/C 1,72; dan PBP 4,06 tahun.Teknologi PT KIS memiliki nilai NPV Rp21.865.520.000,00; IRR 25,27%; Net B/C 1,65%; Gross B/C 1,42%; dan PBP 4,87 tahun. Di lain pihak, teknologi PT AES memiliki nilai NPV Rp3.387.260.000,00; IRR 14,08%; Net B/C 1,09; Gross B/C 1,07; dan PBP 6,18 tahun.

biogas.

1

I.

PENDAHULUAN

1.1.

LATAR BELAKANG

Pengembangan agroindustri saat ini tidak hanya dituntut untuk mengedepankan mutu produk ataupun keuntungan ekonomi yang diperoleh, melainkan juga dituntut untuk memperhatikan dampak aktivitas produksi terhadap lingkungan. Hal tersebut merupakan isu global yang sedang diperjuangkan oleh berbagai negara, termasuk Indonesia.

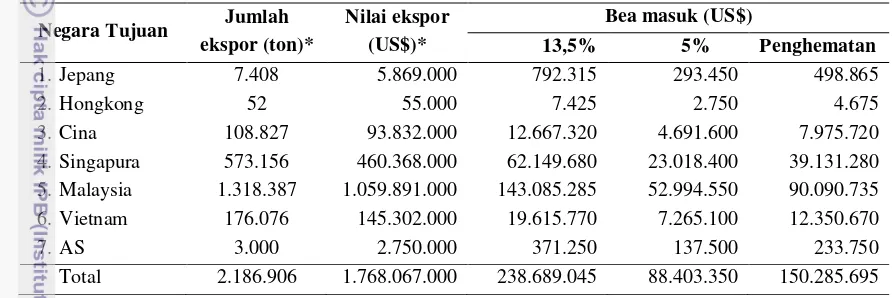

Salah satu komoditas andalan Indonesia adalah kelapa sawit.Ekspor produk olahan kelapa sawit dan turunannya berada pada posisi teratas dalam 31 kelompok hasil industri di Indonesia.Penerimaan devisa negara dari ekspor tersebut sebesar US$ 19.753.190.000dengan volume ekspor 41.944.765 ton pada tahun 2011 (Pusat Data dan Sistem Informasi Pertanian 2012).Di sisi lain, nilai ekspor produk minyak sawitIndonesia tahun 2011 pada United Nations Commodity Trade Statistics Database sebesar US$17.261.247.468 (IndexMundi 2012a

Terdapat beberapa faktor yang menyebabkan produk olahan kelapa sawit dapat dikategorikan sebagai produk yang tidak ramah lingkungan. Pertama, masalah pembukaan lahan perkebunan kelapa sawit yang menggunakan areal hutan primer ataupun lahan gambut. Kedua, penggunaan bahan bakar fosil untuk penggerak kendaraan dan mesin produksi. Ketiga, limbah cair yang dihasilkan dari pabrik kelapa sawit dalam jumlah besar menghasilkan emisi gas rumah kaca (CO

).Di dunia, Indonesia juga merupakan penghasil CPO(Crude Palm Oil) terbesar, selain Malaysia. Namun demikian,dalam pertemuan APEC (Asia-Pasific Economic Cooperation) pada bulan September 2012, CPO tidak termasuk dalam kategori produk ramah lingkungan sehingga keputusan tersebut dapat merugikan posisi industri kelapa sawit Indonesia di dunia.

2 dan CH4

Masalah lingkungan terbesar yang dihasilkan dari faktor-faktor tersebut adalah masalah emisi gas rumah kaca yang mengakibatkan pemanasan global. Diperlukan solusi untuk mengatasi hal tersebut. Salah satu upaya yang dapat dilakukan adalah mengurangi emisi dari pengolahan limbah cair pabrik kelapa sawit. Limbah cair kelapa sawit dengan pengolahan anaerobik akan menghasilkan gas metana (CH

) dan polusi air. Keempat, kebutuhan akan air yang cukup banyak untuk operasi pabrik kelapa sawit menyebabkan gangguan pada konservasi air. Kelima, keberadaan perkebunan dan pabrik kelapa sawit menyebabkan pengurangan biodiversitas tumbuhan dan hewan di sekitar areal pengembangannya.

4) dalam jumlah besar. Menurut data Badan Pusat Statistik (2004) yang diacu dalam

Indriyati (2008), rata-rata emisi CO2 ekuivalen yang dihasilkan dari limbah cair kelapa sawit di

Indonesia tahun 2000-2005 adalah 27.000.155.825 ton/tahun. Jumlah pabrik kelapa sawit (PKS) yang ada di Indonesia sampai tahun 2005 sekitar 320 unit (Indriyati 2008), sedangkan jumlah PKS pada tahun 2012 sebanyak632 unit sehingga dapat diestimasikan emisi yang dihasilkan pada tahun 2012 sebanyak 53.325.307.754 ton CO2

Sebenarnya, biogas tersebut dapat dicegah emisinya ke udara melalui suatu teknologi penangkapan metana (methane capture). Gas metana yang sudah diperoleh tersebut dapat digunakan untuk produksi listrik, produksi panas, produksi hidrogen, pembotolan (bottling), ataupun destruksi dengan menggunakan flaring (Soesanto 2012).Dari beberapa alternatif tersebut, penggunaan untuk produksi listrik merupakan alternatif yang cukup prospektif. Listrik yang dihasilkan dapat digunakan pada pabrik kelapa sawit itu sendiri sehingga mengurangi emisi gas rumah kaca yang dihasilkan dari bahan bakar fosil. Selain itu, kelebihan listrik yang dihasilkan dalam teknologi di atas dapat dijual ke Perusahaan Listrik Negara (PLN) sehingga memberikan keuntunganbagi industri yang menerapkannya.

2 Teknologi pengolahan limbah cair secara anaerobik hingga konversi gas metana menjadi listrik sudah mulai tersedia. Kebanyakan teknologi tersebut merupakan teknologi yang dihasilkan dari luar negeri. Beberapa penyedia teknologi tersebut sudah mulai menginvestasikan usahanya di Indonesia. Namun, hanya sedikit perusahaan kelapa sawit yang sudah mengaplikasikan teknologi tersebut. Sebagai contoh, belum ada keterangan pengaplikasian teknologi konversi gas metana di pabrik-pabrik kelapa sawit di Lampung. Pada tahun 2009, pabrik kelapa sawit di Lampung memiliki nilai produksi sebanyak 364.862 ton CPOdengan nilai ekspor mencapai US$ 891.137.310 atau setara dengan 21,83% ekspor hasil perkebunan di provinsi tersebut (Darminto 2010). Dengan produksi tersebut, potensi pengembangan teknologi konversi gas metana dari limbah cair pabrik kelapa sawit di Lampung cukup besar.

1.2.

TUJUAN

Tujuan penelitian ini adalahsebagai berikut:

1.Melakukan penilaian (assessment) mengenai beberapa jenis teknologi penangkapan gas metana dari limbah cair pabrik kelapa sawit dan konversinya menjadi energi listrik yang sudah tersedia di Indonesia.

2.Mengidentifikasi persamaan dan perbedaan di antara beberapa teknologi tersebut dari segi teknis, lingkungan, dan finansial dalam proses alih teknologi dari penyedia ke penerima (pengguna) teknologi.

3.Membuat usulan pengembanganagroindustri kelapa sawit dan penerapan teknologi yang sesuai dalam penanganan limbah cair pabrik kelapa sawit di Provinsi Lampung, disertai dengan hasil analisis aspek teknis, lingkungan, dan finansial.

1.3.

RUANG LINGKUP

Penelitian ini difokuskan pada pengkajian beberapa teknologi pengolahan limbah cair pabrik kelapa sawit untuk konversi gas metana menjadi energi listrik yang sudah ada di Indonesia. Pengkajian tersebut memperhatikan prinsip dan cara kerja teknologi yang ada, urutan proses, kapasitas, dan biaya-biaya yang dibutuhkan untuk menerapkan teknologi tersebut. Biaya-biaya tersebut dihitung berdasarkan harga investasi peralatan dalam suatu sistem teknologi pengolahan limbah dan konversi metana menjadi listrik, biaya instalasi alat, pemeliharaan serta pengoperasiannya. Selain itu, dilakukan pengkajian mengenai proses alih teknologi dari penyedia teknologi ke penerima teknologi, dalam hal ini pabrik kelapa sawit di Lampung.

1.4.

MANFAAT PENELITIAN

1.4.1.

Bagi Peneliti

3

1.4.2.

Bagi Masyarakat

Hasil penelitian ini diharapkan dapat memberikan informasi mengenai perkembangan terbaru teknologi penangkapan gas metana dari limbah cair pabrik kelapa sawit dan konversi gas metana menjadi energi listrik. Selain itu, hasil penelitian ini dapatdimanfaatkan sebagai rujukan ilmiah bagi para peneliti dan perguruan tinggi, investor, sertapihak lainnya untuk perencanaan perbaikan unit pengolahan limbah cair kelapa sawit yang ramah lingkungan. Penelitian ini juga diharapkan dapat memberikan manfaat bagi penyedia teknologi yang ada sebagai sarana promosi.

1.4.3.

Bagi Industri

Penelitian ini diharapkan dapat memberikan informasi bagi pengusaha industri kelapa sawit mengenai performansi beberapa teknologiyang tersedia di Indonesia dan manfaat-manfaat yang diperoleh dari penggunaan teknologi yang dikaji, meliputi manfaat finansial dari penjualan atau penggunaan listrik, penjualan CER (Certified Emission Reductions), pengurangan bea masuk pada ekspor CPO ke negara anggota APEC, serta manfaat lingkungan yang diperoleh. Dengan demikian, hasil pengkajian yang diperoleh diharapkan dapat menjadi bahan pertimbangan yang mendorong pengembangan dan penerapan pengolahan limbah cair yang lebih ramah lingkungan pada industri kelapa sawit di Provinsi Lampung pada khususnya, dan di Indonesia pada umumnya.

1.4.4.

Bagi Pemerintah

II.

TINJAUAN PUSTAKA

2.1.

MANAJEMEN TEKNOLOGI

Teknologi merupakan segala pengetahuan, proses, produk, alat, metode, dan sistem kerja yang digunakan untuk menghasilkan barang dan jasa (Khalil 2000). Barang dan jasa tersebut digunakan dalam memenuhi kebutuhan hidup manusia untuk mencapai taraf hidup yang lebih baik. Teknologi dalam suatu proses produksi merupakan alat atau sarana transformasi dari input ke output (Wiratmadja dan Govindaraju 2010). Menurut Harjanto (2009) diacu dalam Octavia (2010), teknologi sebagai suatu alat untuk pengembangan peningkatan kekuatan manusia berfungsi untuk meningkatkan kekuatan otot, meningkatkan kekuatan otak, dan membuat kehidupan manusia lebih nyaman.

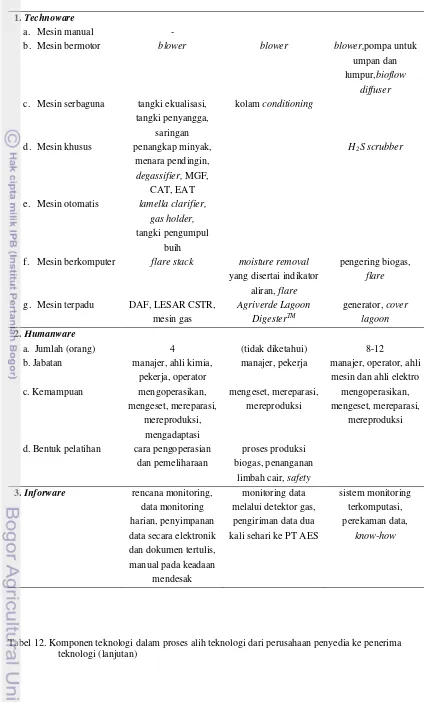

Teknologi dapat dipilah menjadi empat komponen, yaitu technoware, humanware, inforware

dan orgaware (ESCAP 1988 diacu dalam Alkadri et al. 2001). Technoware merupakan object- embodied technology yang berupa fasilitas fisik atau perangkat teknis. Komponen tersebut dapat dijumpai dalam bentuk peralatan, perlengkapan, mesin, kendaran bermotor, pabrik, infrastruktur fisik, dan barang-barang modal lainnya yang digunakan manusia dalam mengoperasikan suatu transformasi produksi.

Humanware merupakan person-embodied technology, dijumpai dalam bentuk kemampuan sumber daya manusia. Kemampuan yang dimiliki berupa pengetahuan, keterampilan atau keahlian, kebijakan, kreativitas, prestasi, dan pengalaman seseorang atau sekelompok orang dalam memanfaatkan sumber daya alam dan teknologi yang tersedia. Menurut Baskoro (2009), kemampuan sumber daya manusia dapat terbagi menjadi kemampuan manajerial, berpikir, kualitas personal, dan kemampuan dasar. Kemampuan-kemampuan tersebut digunakan dalam pengembangan, perancangan, dan penggunaan suatu sistem.

Inforware atau document-embodied technology merupakan perangkat informasi atau fakta yang terdokumentasi. Komponen inforware dapat berbentuk prosedur, metode, teori, spesifikasi, desain, observasi, manual, dan fakta lainnya yang diungkapkan melalui publikasi, dokumen, dan cetak-biru (ESCAP 1988 diacu dalam Alkadri et al. 2001). Di sisi lain, Baskoro (2009) mengungkapkan bahwa

inforwaremerupakan perangkat lunak pengetahuan pada kondisi sistem, mekanisme penyebaran, dan pembelajaran harus dikembangkan.

Komponen orgaware merupakan institution-embodied technology, suatu kerangka kerja organisasi dalam bentuk perangkat organisasi dan peraturan. Di dalamnya, terdapat praktik-praktik manajemen, keterkaitan, dan pengaturan organisasi. Selain perangkat organisasi, lingkungan budaya yang relevan dengan institusi akademik dan bisnis juga termasuk dalam perangkat orgaware (Baskoro 2009). Komponen di atas dibutuhkan untuk mewadahi perangkat teknis, kemampuan sumber daya manusia, dan perangkat informasi.

Keempat komponen teknologi tersebut bersifat komplementer. Akan tetapi, dalam suatu sistem transformasi, komponen technoware menjadi komponen inti tanpa mengesampingkan komponen lainnya. Technoware akan berfungsi produktif jika dikembangkan, diinstalasi, dioperasikan, dan diperbaiki oleh humanware berdasarkan inforware yang telah dikumpulkan serta kerangka yang ditetapkan dalam orgaware (Alkadri et al. 2001).

5 teknologi di bidang rekayasa atau ilmu pengetahuan alam adalah rancang bangun daur ulang limbah industri, sedangkan di bidang manajemen, aktivitas manajemen teknologi dapat berupa studi kelayakan (Gumbira-Sa’id et al. 2004).

Pengkajian manajemen teknologi umumnya dilakukan dengan melakukan pengkajian terhadap indikator transformasi teknologi dan indikator kemampuan teknologi. Indikator transformasi teknologi dilakukan untuk menilai tingkat kecanggihan empat komponen teknologi, yaitu technoware, humanware, inforware, dan orgaware. Indikator kemampuan teknologi dilakukan untuk menilai kemampuan operatif, kemampuan akuisitif, kemampuan penunjang, dan kemampuan inovatif yang dimiliki perusahaan (Joharman 2010). Dalam pengkajian tersebut, umumnya dilakukan analisis

technology content. Analisis tersebut dapat dilakukan dengan menggunakan teknometrik (Adityaputra 2011). Analisis teknometrik menurut Wiratmadja dan Govindaraju (2010) terbagi atas estimasi derajat kecanggihan teknologi, penilaian state of the art, penentuan koefisien kontribusi teknologi, penentuan intensitas kontribusi masing-masing komponen, serta penetapan nilai kontribusi total.

Menurut Thaha dan Syaefullah (2008), manajemen teknologi untuk pembangunan dapat dikaji melalui beberapa analisis. Analisis technology contentdilakukan untuk mengukur kinerja teknologi dalam proses transformasi input-output, diukur dengan kontribusi dari tingkat penguasaan pemanfaatan. Analisis technology status dilakukan dalam menilai tingkat perkembangan dan keunggulan teknologi setiap sektor. Analisis technology climate dilakukan dengan memperhatikan indeks (perkembangan sosial ekonomi, infrastruktur dan jasa penunjang, ketersediaan Iptek, dan dukungan pemerintah). Analisis technology capability dilakukan dalam penyusunan program dan analisis technology need dilakukan untuk mengidentifikasi kebutuhan sektoral, keseimbangan, dan keterkaitan dalam perencanaan berbasis teknologi.

Dalam pembangunan di tingkat perusahaan, terdapat beberapa indikator, yang tergolong dalam indikator konvensional dan indikator berbasis teknologi. Indikator konvensional berpusat pada aspek produksi, sedangkan indikator berbasis teknologi berpusat pada aspek transformasi yang dikaji. Indikator konvensional yang diukur mencakup faktor produksi (lahan, tenaga kerja, modal), ukuran produktivitas modal dan tenaga kerja, ukuran kekuatan modal (bunga, inflasi, penyusutan), dan ukuran matematis dalam bentuk analisis kelayakan ekonomi (IRR, NPV, BCR). Di sisi lain, indikator berbasis teknologi mencakup faktor-faktor transformasi (ketersediaan sumber daya alam, kemampuan sumber daya manusia, tatanan organisasi, infrastruktur fisik, dan sistem informasi), ukuran kontribusi dari empat komponen teknologi, ukuran kekuatan terkait tingkat kemutakhiran teknologi (inovasi, kinerja, dan konservasi) serta ukuran matematis menggunakan analisis kontribusi teknologi (Thaha dan Syaefullah 2008).

Manajemen teknologi terkait juga dengan proses perubahanteknologi. Perubahan teknologi dapat berupa penyebaran teknologi ataupun alih teknologi. Penyebaran atau difusi teknologi merupakan pergerakan spontan, tetapi lamban dari unsur-unsur budaya, termasuk teknologi, dari suatu lingkungan ke lingkungan lainnya. Proses tersebut membutuhkan waktu yang lama, berlangsung spontan dan dapat membuat negara berkembang tidak mampu mengatasi masalah pembangunannya apabila tidak didorong dengan usaha yang sengaja untuk memindahkan teknologi. Perubahan dalam bentuk alih teknologi dilakukan dengan cara sengaja, direncanakan, dan mempunyai tujuan untuk memindahkan teknologi dari negara yang satu ke negara yang lainnya atau dari pemanfaatan yang satu ke pemanfaatan yang lain. Pengalihan teknologi direncanakan dengan hati-hati dan disesuaikan dengan kemampuan penerima untuk mengintegrasikannya dengan proses-proses yang telah ada. Berkaitan dengan alih teknologi di atas, terdapat proses pemilihan teknologi (Dewi 2005).

Order-of-6

Magnitude, dan Studi Kelayakan (Gumbira-Sa’id2012). Guesstimation merupakan peramalan permodalan yang berbasis pada penilaian pakar atau perkiraan kasar. Perkiraan tersebut dilakukan melalui diskusi dengan pakar dan konsultanyang dapat dipercaya. Biayanya tergolong paling murah dan hanya membutuhkan waktu tiga sampai tujuh hari. Estimasi kebenaran dari metode tersebut kurang dari 50-65%.

Order-of-Magnitudeberbasis pada rasio alat dan mesin, dengan estimasi kebenaran kurang dari 76%. Pada pendekatan tersebut, diperlukan juga pakar dan konsultan. Prosesnya membutuhkan waktu dua hingga tiga minggu. Proses tersebut membutuhkan studi pustaka, perhitungan rekayasa berbasis rasio, browsing harga dan ukuran alat dan mesin yang terbaru. Pendekatan order-of-magnitude lebih akurat untuk peramalan pada agroindustri.

Studi kelayakan berbasis pada analisis komprehensif dengan estimasi kebenaran 90-97%. Studi kelayakan dilakukan melalui pengkajian aspek teknis, teknologis, pasar, hukum dan lingkungan, serta ekonomi dan finansial. Proses studi kelayakan membutuhkan waktu satu hingga tiga bulan (Gumbira-Sa’id 2012).

2.2.

LIMBAH CAIR PABRIK KELAPA SAWIT

Limbah cair pabrik kelapa sawit memiliki potensi pencemar lingkungan karena berbau dan memiliki kandungan bahan organik yang tinggi. Bahan organik di atas dapat berupa padatan melayang dan melarut serta emulsi minyak dalam air. Limbah cair pabrik kelapa sawit (LCPKS) tersebut dihasilkan dari beberapa tahapan proses produksi CPO (Crude Palm Oil). Menurut Wuet al. (2010), LCPKSdihasilkan dari beberapa sumber yaitu bagian stasiun rebusan (36%), stasiun klarifikasi(60%), dan hidrosiklon (4%).Menurut Yuliasari et al. (2001), setiap ton TBS akan menghasilkan LCPKS sekitar 0,75-0,9 m3, sedangkan Mahajoeno et al. (2008) menyatakan bahwa setiap ton TBS akan menghasilkan LCPKS sebanyak 0,7 m3. Wiryawan (2012) justru mengemukakan bahwa pabrik kelapa sawit rata-rata menghasilkan 0,6 m3 LCPKS per ton TBS yang diproses. LCPKS memiliki karakteristik koloid, kental, dan berwarna coklat atau keabu-abuan. Parameter beban pencemaran limbah dan pH dari LCPKS, serta baku mutunya dapat dilihat pada Tabel 1.

Tabel 1. Karakteristik limbah cair pabrik kelapa sawit dan baku mutunya

No. Parameter Rata-rata1 Rata-rata2 Baku Mutu3

1 Nilai pH 4,4-4,5 4,0-4,5 6,0-9,0

2 Biological Oxygen Demand/BOD (mg/L) 23.500-29.300 30.000 250 3 Chemical Oxygen Demand/COD(mg/L) 49.000-63.600 50.000-70.000 500 4 Total Suspended Solid/TSS(mg/L) 26.500-45.400 - 300

5 Nitrogen Total (mg/L) - - 45

6 Amonia (mg/L) - - 20

Sumber: 1Mahajoeno et al. (2008)

2

KIS Group (2012)

3

Bapedal (1999)

7 mengambil kembali minyak yang masih terkandung pada LCPKS. Limbah akan dipanaskan menggunakan uap dengan suhu 85-95o

Pada penanganan secara biologi, umumnya PKS di Indonesia menggunakan sistem kolam, yaitu dekomposisi pada kolam anaerobik yang dilanjutkan dengan kolam aerobik atau kolam fakultatif.Sistem konvensional tersebut membutuhkan lahan yang sangat luas, melepaskan gas metana yang dihasilkan ke atmosfer, dan menghasilkan banyak lumpur. Sistem tersebut masih umum digunakan karena dipertimbangkan sebagai sistem yang paling efektif dalam hal biaya (Wiryawan 2012). Kondisi di atas disebabkan oleh paradigma pengusaha kelapa sawit bahwa pengolahan limbah cair harus menggunakan biaya seminimal mungkin untuk memenuhi tujuan utama pencapaian baku mutu limbah sebelum disalurkan ke lingkungan, bukan pemikiran bahwa limbah merupakan sumber pendapatan.

C. Minyak akan terlepas dan dapat diambil kembali sebanyak 0,8-1,2%. BOD dari pengolahan tersebut sebesar 30.000-40.000 ppm dengan pH 4-5(Rahardjo 2009). Setelah diolah menggunakan fat pit, limbah cair akan memasuki cooling tower ataupun cooling pond

untuk menurunkan suhu dan siap memasuki penangan sekunder. Penanganan sekunder dilakukan secara biologi menggunakan mikroorganisme pengurai untuk menurunkan kadar polutan organik. Penanganan tersier merupakan kelanjutan penanganan sekunder apabila masih terdapat bahan pencemar yang berbahaya. Contoh penanganannya adalah penggunaan saringan pasir (sand filter) dan saringan hampa (vacuum filter) serta proses penyerapan. Penanganan lanjutan setelah desinfeksi adalah penanganan lumpur yang dihasilkan dari proses sebelumnya.

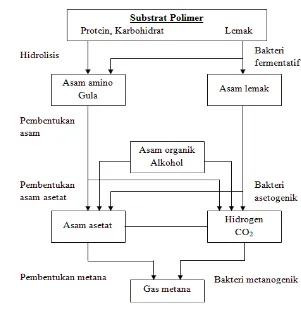

Pada penanganan limbah secara anaerobik, pengurangan beban limbah dapat mencapai95% BOD dalam jangka waktu 55 hari hingga 110 hari dengan kebutuhan lahan yang sangat luas (Ahmad

et al. 2012).Mikroorganisme yang berperan sebagai pengurai terbagi menjadi empat golongan. Pertama, bakteri hidrolitik yang berperan katabolis terhadap sakarida, protein, dan lipid. Kedua, bakteri asetogenyang menghasilkan gas hidrogen dengan merombak asam-asam lemak tertentu. Ketiga, bakteri homoasetogen yang menghidrolisis senyawa multikarbon menjadi asam asetat. Kelompok keempat adalah bakteri metanogen yang mengkatabolisis asetat dan senyawa karbon tunggal menjadi gas metana. Oleh karena itu, selain mengurangi beban pencemar dalam LCPKS, proses pengolahan limbah di atas akan menghasilkan biogas yang mengandung metana, karbon dioksida, dan hidrogen sulfida.

2.3.

PRODUKSI GAS METANA MELALUI DEKOMPOSISI ANAEROBIK

8 Gambar 1. Tahapan proses dekomposisi anaerobik (Hambali et al. 2008)

Tahapan hidrolisis merupakan tahapan paling awal dalam bentuk pemecahan senyawa kompleks menjadi senyawa sederhana penyusunnya. Senyawa kompleks dapat berupa karbohidrat, lemak, ataupun protein. Hidrolisis dilakukan dengan adanya eksoenzim dari bakteri anaerobik yang membutuhkan senyawa sederhana untuk memperoleh energi. Bakteri yang berperan adalah

Clostridium. Bakteri tersebut mampu menghasilkan lipase dan protease untuk memecah lipid dan protein (Deublein dan Steinhauser2008).

Tahapan selanjutnya sebelum asetogenesis adalah tahapan asidogenesis. Tahapan tersebut merupakan perombakan bahan hasil hidrolisis menjadi bahan organik lain, meliputi asam-asam organik (asam format, asetat, propionat, butirat, laktat, suksinat), etanol, karbon dioksida, dan gas hidrogen. Bakteri yang berperan adalah Pseudomonas, Eschericia, Flavobacterium, dan

Alcaligenes(Deublein dan Steinhauser2008).

Tahapan asetogenesis merupakan tahapan pembentukan senyawa asetat, karbon dioksida, dan hidrogen. Asam propionat dan butirat dikonversi menjadi asetat karena bakteri metanogen tidak dapat menggunakan bahan organik dengan atom karbon lebih dari dua. Proses konversi tersebut dilakukan oleh bakteri asetogen. Karbon dioksida dan hidrogen yang ada dikonversi juga menjadi asam asetat oleh bakteri homoasetogen. Bakteri yang berperan dalam tahapan asetogenesis adalah Acetobacterium woodee dan Clostridium aceticum(Deublein dan Steinhauser 2008).

Tahapan metanogenesis merupakan proses yang terpenting dalam pembentukan gas metana pada dekomposisi anaerobik. Karbon dioksida dikonversi menjadi metana dan air, sedangkan asam asetat dikonversi menjadi metana dan karbon dioksida. Proses konversi terjadi karena adanya reaksi dekarboksilasi asetat dan reduksi CO2

CH

(Deublein dan Steinhauser 2008) sebagai berikut:

3COOH CH4 + CO2

4 CO

(dekarboksilasi asetat)

9 Bakteri pada tahapan metanogenesis merupakan bakteri mesofilik yang hidup pada kisaran suhu 20-40o

Proses dekomposisi anaerobik tersebut dapat dilakukan di dalam empat jenis bioreaktor, yakni bioreaktor teraduk sempurna (Complete Stirred Tank Reactor/CSTR), Sludge Blanket Reactor (SBR), bioreaktor film tetap (Fixed Film Reactor), dan bioreaktor terfluidisasi (Fluidized Bed Reactor). Keempat bioreaktor di atas dapat dicampur menggunakan cairan. Selain dengan cairan, CSTR juga dapat menggunakan metode pencampuran mekanis (Gumbira-Sa’id 1994).

C dan beberapa merupakan bakteri termofilik. Bakteri tersebut antara lain Methanococcus, Methanobacterium, dan Methanosarcina.

Dalam proses dekomposisi anaerobik, terdapat beberapa faktor yang berpengaruh antara lain suhu, nilai pH, kadar C/N, ada tidaknya bahan toksik, dan pengadukan. Pertama, suhu sebagai faktor yang sangat mempengaruhi aktivitas mikroorganisme dan berkaitan erat dengan waktu retensi. Suhu dekomposisi anaerobik terbagi menjadi tiga jenis yaitu suhu termofil (45-60oC) untuk dekomposisi yang cepat dan produksi tinggi, suhu mesofil (27-40oC) berupa suhu ruang, dan suhu kryofil (5-25o

Kedua, dekomposisi anaerobik dipengaruhi oleh nilai pH limbah. Nilai pH berpengaruh pada pertumbuhan bakteri dan laju reaksi. Umumnya pembentukan biogas membutuhkan pH 6,5-8,5. Jika pH terlalu rendah, kondisi menunjukkan tingginya konsentrasi asam asetat pada limbah sehingga dekomposisi menjadi metana tidak berlangsung dengan baik. Sebaliknya, nilai pH yang terlalu tinggi menghasilkan amonia dengan konsentrasi berlebih sehingga toksisitas substrat meningkat (Bitton 1999).

C) yang umumnya dipengaruhi udara iklim sedang dengan laju dekomposisi berjalan lambat(Metcalf dan Eddy 2003). Suhu termofil lebih baik dibandingkan dengan suhu mesofil, asalkan suhunya tidak terlalu tinggi. Suhu yang terlalu tinggi menyebabkan produksi amonia lebih tinggi sehingga bersifat toksik bagi bakteri metanogen. Suhu termofil yang optimum akan memperkecil waktu retensi karena laju pertumbuhan bakteri termofil lebih cepat dibandingkan dengan laju bakteri mesofil. Selain itu, kondisi termofil akan menyebabkan keberadaan mikroorganisme patogen pada limbah lebih sedikit, degradasi asam lemak rantai panjang lebih baik, dan residu pembentukan biomassa (sludge) lebih rendah dibandingkan dengan kondisi mesofil. Akan tetapi, derajat kestabilan kondisi termofil lebih rendah dan membutuhkan energi yang lebih besar (Wellinger 1999).

Ketiga, rasio karbon-nitrogen (C/N) sebagai substrat yang dibutuhkan oleh bakteri pendekomposisi. Rasio yang baik untuk pertumbuhan bakteri anaerobik adalah 20:1.Nilai C/N yang yang terlalu tinggi akan menyebabkan nitrogen dikonsumsi sangat cepat oleh bakteri metanogen sampai batas persyaratan protein, kemudian bereaksi pada kandungan karbon pada bahan sehingga produksi metana rendah. Sebaliknya, nilai C/N yang terlalu rendah menyebabkan nitrogen bebas dan membentuk amonia sehingga pH meningkat. Jika kondisi tersebut dibiarkan hingga nilai pH yang terlalu tinggi, akan timbul sifat toksik bagi bakteri metanogen (Wahyuni 2009).

Keempat, ada tidaknya bahan toksik berpengaruh terhadap proses dekomposisi anaerobik. Bahan yang bersifat toksik bagi bakteri anaerobik adalah logam berat dan pelarut organik. Selain itu, ion substrat dengan konsentrasi yang tidak sesuai juga bersifat toksik. Sebagai contoh, ion natrium (Na+) dan kalsium (Ca2+) yang lebih dari 8 g/L, ion kalium (K+) yang lebih dari 12 g/L, serta ion amonium (NH4+

10 hidrolik yang berlebih mengindikasikan waktu tinggal di reaktor (HRT) lebih singkat dibandingkan laju pertumbuhan bakteri. Kondisi tersebut dapat mengakibatkan bakteri mengalami wash-out(Wellinger 1999).

Proses anaerobik umumnya dilakukan pada suhu 50oCdengan laju dekomposisi sebesar 80%. Energi yang dibutuhkan cukup kecil yaitu 0,05-0,10 kWh/m3. Proses dekomposisi anaerobik pada LCPKS dengan COD sebesar 45 kg/m3 akan menghasilkan biogas yang mengandung gas metana sebesar 0,45 m3 biogas/kg COD (Sixt 1994 diacu dalam Gumbira-Sa’id 1994). Penurunan kadar polutan sebanyak 30 g COD/L/hari pada suhu 30oC dan sebanyak 50 g COD/L/hari pada suhu 40oC. Selain itu, hasil samping dari proses anaerobik adalah lumpur (sludge) dengan jumlah yang lebih rendah dibandingkan dengan proses aerobik. Lumpur dapat digunakan sebagai pupuk organik yang kaya unsur hara nitrogen, fosfat, dan kalium.

2.4.

GAS METANA SEBAGAI POTENSI ENERGI TERBARUKAN

Gas metanamerupakan komponen terbesar biogas yang dihasilkan dari proses dekomposisi anaerobik, yaitu sekitar 55-70%. Selain metana, masih terdapat kandungan gas lain pada biogas yaitu 30-45% karbon dioksida, sedikit hidrogen sulfida, amonia, hidrogen, nitrogen, karbon monoksida, hidrokarbon terhalogenasi, dan siloxan.Biogas untuk energi membutuhkan setidaknya 85% metana. Gas pengotor lainnya, terutama karbon dioksida dan hidrogen sulfida, perlu dihilangkan karena dapat menyebabkan nilai energi menurun, korosi, endapan, dan beban pada peralatan (Kapdi et al. 2004).

Kapdi et al. (2004) juga menyatakan bahwa proses penghilangan pengotor dapat dilakukan dengan proses perombakan. Metode umum yang digunakan untuk perombakan hidrogen sulfida (H2S)

adalah aerasi ataupun penambahan FeCL3. Alat yang dapat digunakan untuk proses tersebut adalah

spons besi, karbon aktif, filter bed, dan membran pemisah. Di industri, proses perombakan umumnya menggunakan sistem scrubber.Dengan sistem tersebut, diharapkan kandungan H2S lebih kecil dari

500 ppm. Standar kandungan H2S untuk pembakaran biogas yang menghasilkan listrik adalah kurang

dari 800 ppm(Suprihatin et al. 2012a

Gas metana mengandung energi yang besar. Jika dilakukan penangkapan (methane capture) dan penyimpanan pada suatu gas holder, gas metana dapat digunakan untuk keperluan proses pemanasan ataupun menghasilkan listrik.Energi listrik dapat diperoleh sebesar 2 kWh/m

).

3

biogas, sedangkan energi termal (panas) akan diperoleh sebanyak 3,2 kWh termal/m3 biogas (Sixt 1994 diacu

dalam Gumbira-Sa’id 1994).Nilai kesetaraan pemakaian 1 m3

Mesin generator merupakan paket mesin khusus yang terdiri atas mesin yang bergerak maju mundur, generator, dan sebuah panel kontrol. Mesin tersebut merupakan mesin gas standar untuk konversi biogas menjadi listrik. Umumnya, alat tersebut didesain untuk penggunaan skala kecil hingga menengah dengan daya 150-3.000 kW. Efisiensi listriknya sekitar 30-35% pada efisiensi total 70-80%. Biaya investasinya terendah, tetapi membutuhkan pemeliharaan yang tinggi.

biogas (gas metana) adalah sebesar 60-100 watt energi listrik yang dioperasikan selama 6-7 jam (Hambali et al. 2008).Pemanfaatannya dapat dilakukan dengan pembakaran pada mesin internal kendaraan berbahan bakar biogas atau boiler. Sebelum dimanfaatkan dengan cara dibakar, gas metana umumnya disimpan. Penyimpanan dilakukan dengan pemampatan menggunakan kompresor dan disimpan dalam tabung yang aman.Pemanfaatan biogas untuk menghasilkan energi listrik dapat dilakukan menggunakan beberapa jenis alat, meliputi mesin generator (enginegenerator), generator turbin, mikroturbin, dan fuel cell(Khanal 2008).

Turbin gas merupakan mesin untuk aplikasi pembangkit tenaga yang besar dengan daya listrik 1.000-50.000 kW. Bagian mesin ini adalah turbin yang terhubung dengan generator melalui gearbox

11 tetapi, panas yang diperoleh dari bagian pembuangan dapat digunakan sebagai sumber listrik tambahan. Potensi emisinya pun rendah.

Mikroturbin merupakan mesin yang tergolong baru dalam konversi biogas. Di dalamnya terdapat kompresor, pembakar, turbin, alternator, dan generator. Mesin ini juga memiliki unit recovery

panas. Efisiensi listriknya sama dengan turbin gas. Kapasitas dayanya berkisar 30-300 kW, tetapi dapat dipertinggi dengan rangkaian paralel beberapa unit mikroturbin. Bising dan emisi yang ditimbulkan rendah. Akan tetapi, biaya investasinya relatif sangat mahal sehingga penggunaannya saat ini masih jarang.

Fuel cell merupakan alat pengkonversi bahan bakar kaya hidrogen secara langsung menjadi energi listrik melalui reaksi elektrokimia. Efisiensi listriknya cukup tinggi (35-40%) karena tidak terpengaruhi oleh siklus Carnot. Konstruksinya modular, cocok untuk skala kecil. Pada konversi biogas, alat ini dilengkapi dengan karbon aktif untuk penghilangan H2

Peluang gas metana sebagai energi terbarukan cukup besar. Pengembangannya didukung oleh komitmen Protokol Kyoto dengan memanfaatkan perdagangan karbon, terkait emisi gas rumah kaca. Dengan adanya pemanfaatan gas metana, emisi gas rumah kaca dapat ditekan. Menurut Tan et al.

(2012), setiap ton CPO akan menghasilkan emisi gas rumah kaca sebesar 971 kg CO

S. Saat ini teknologi fuel cell

untuk biogas umumnya masih dalam tahap pengembangan dan diperkirakan membutuhkan biaya investasi yang lebih tinggi dibandingkan alat lainnya (Khanal 2008).

2 ekuivalen.

III.

METODE PENELITIAN

3.1.

KERANGKA PEMIKIRAN KONSEPTUAL

Salah satu permasalahan besar pada industri kelapa sawit adalah penanganan limbah cair pabrik kelapa sawit (LCPKS). Kondisi tersebutjuga terjadi pada industri kelapa sawit di Lampung. Berbagai permasalahan yang terjadi dapat berupa biaya yang besar pada pengolahan limbah, adanya pencemaran sumber air, masalah bau yang tidak sedap, serta emisi gas rumah kaca. Emisi gas rumah kaca tersebut didominasi oleh kandungan metana dari kolam pengolahan limbah anaerobik yang menyebabkan pemanasan global (Wicke et al. 2008). Di lain pihak, menurut Suprihatinet al. (2008), gas metana (biogas) yang dihasilkan tersebut memiliki kandungan energi yang tinggi dan dapat dimanfaatkan sebagai sumber energi terbarukan.

Untuk dapat memanfaatkan kandungan metana dari LCPKS, diperlukan teknologi yang terintegrasi dari pengolahan limbah cair secara anaerobik yang dilanjutkan dengan penangkapan gas metana (methane capture) dan konversinya menjadi energi listrik. Dengan demikian, kebutuhan energi listrik terbarukan pun dapat dipenuhi. Teknologi konversi tersebut sudah tersedia. Untuk itu, dapat dilakukan pengkajian terkait proses pada tahapan-tahapan aplikasi teknologinya.

Teknologi yang dihasilkan oleh masing-masing penyedia teknologi (technology content) memiliki karakteristik dan performansi yang berbeda, terkait dengan keunggulan dan kelemahan masing-masing penyedia teknologi dibandingkan dengan pesaingnya. Technology content tersebut perlu dikaji untuk melihat kesesuaiannya dengan kondisi penerima teknologi terkait keperluan proses alih teknologi. Selain itu, untuk keperluan yang sama, diperlukan suatu analisis finansial untuk pengembangan teknologi tertentu pada industri. Dari hasil analisis tersebut, akan diperoleh suatu usulan pengembangan yang dapat direkomendasikan sesuai dengan kondisi perusahaan calon penerima teknologi. Secara ringkas, kerangka pemikiran tersebut dapat dilihat pada Gambar 2.

Gambar 2. Kerangka pemikiran konseptual penelitian KONDISI PENGOLAHAN

LCPKS DI LAMPUNG SAAT INI

IDENTIFIKASI PERMASALAHAN (Center cost, Emisi gas rumah kaca,

Pencemaran sumber air, dll.)

KAJIAN TEKNOLOGI PENGOLAHAN LCPKS YANG TERSEDIA • Pengolahan anaerobik

• Penangkapan metana (Methane Capture) • Konversi metana menjadi energi listrik

KETERSEDIAAN TEKNOLOGI KAJIAN PUSTAKA

DAN PRAKTIK INDUSTRI

ANALISIS ASPEK TEKNIS DAN LINGKUNGAN (TECHNOLOGY CONTENT)

KEBUTUHAN ENERGI TERBARUKAN

ANALISIS ASPEK FINANSIAL

USULAN PENGEMBANGAN DAN PENERAPAN TEKNOLOGI KONVERSI GAS METANA MENJADI

13

3.2.

WAKTU DAN TEMPAT PENELITIAN

Penelitian ini dilaksanakan selama empat bulan, yaitu dari bulan September 2012 hingga bulan Desember 2012. Tahapan pengumpulan data terkait dengan analisis teknis, analisis finansial dan alih teknologi dilakukan pada perusahaan penyedia teknologi yang berlokasi di Jakarta. Perusahaan tersebut meliputi PT Knowledge Integration Services (KIS) Indonesia, PT AES AgriVerde Indonesia, dan PT Karya Mas Energi (KME).Di lain pihak, tahapan pengkajian lingkungan dan analisis perbandingan teknologi (aspek teknis, lingkungan, dan finansial) dilakukan di Institut Pertanian Bogor, Bogor.

3.3.

PENGUMPULAN DATA

Penelitianini menggunakan pendekatan kualitatif dan kuantitatif. Pendekatan kualitatif digunakan pada pengkajian technology content, sedangkan pendekatan kuantitatif digunakan pada analisis lingkungan bagian reduksi emisi gas rumah kaca dan analisis finansial. Penelitian ini menggunakan data primer dan sekunder.

Data primer dalam penelitian ini diperoleh melalui metode wawancara dengan responden, berupa akademisi dan praktisi. Praktisi yang dimaksud adalah pihak perusahaan penyedia teknologi. Wawancara yang dilakukan bersifat semi terstruktur dan tidak terstruktur. Pada wawancara semi terstruktur, pewawancara sudah menyiapkan topik dan daftar pertanyaan pemandu secara tertulis dan menanyakannya langsung pada responden. Pewawancara perlu menelusuri lebih jauh suatu topik berdasarkan jawaban dari responden. Urutan pertanyaan dan pembahasan tidak harus sama dengan panduan, melainkan bersifat tentatif disesuaikan dengan kondisi pada saat wawancara. Sementara, wawancara tidak terstruktur dilakukan tanpa panduan, bertujuan untuk menggali informasi lebih dalam. Pewawancara memberikan topik yang akan dibahas dan responden bebas mengungkapkan apapun yang berhubungan dengan topik.

Data sekunder diperoleh melalui metode studi dokumentasi. Studi tersebut menggunakan data-data yang sudah ada pada pustaka, jurnal ilmiah, laporan-laporan teknis dari institusi terkait (lembaga penelitian dan penyuluhan, lembaga penyedia teknologi, atau lembaga sejenis). Data sekunder lainnya yang digunakan adalah data dari Badan Pusat Statistik (BPS) serta data dari website (internet).

3.4.

ANALISIS DATA

3.4.1.

Analisis

Technology Content

14 substitusi bahan bakar fosil yang digunakan dalam pabrik, serta dampak lingkungan lainnya.Analisis mengenai estimasi reduksi emisi gas rumah kaca dihitung menggunakan persamaan yang terdapat pada AMS-III.H versi 16 mengenai recovery metana dari pengolahan limbah cair(UNFCCC 2010), sebagai berikut:

a.Emisi dasar (BEy

BE

)

y = {BEpower,y + BEww,treatment,y + BEs,treatment,y + BEww,discharge,y+ BEs,final,y

BE

}

:

y Emisi dasar pada tahun y (tCO2

BE

e) :

power,y Emisi dasar dari konsumsi listrik atau bahan bakar pada tahun y

(tCO2

BE

e) :

ww,treatment,y Emisi dasar dari sistem penanganan limbah cair yang dipengaruhi aktivitas proyek pada tahun y (tCO2

BE

e) :

s,treatment,y Emisi dasar dari sistem penanganan lumpur yang dipengaruhi aktivitas proyek pada tahun ke y (tCO2

BE

e) :

ww,discharge,y Emisi dasar dari karbon organik terurai pada limbah cair akhir yang dibuang ke laut/sungai/danau pada tahun y (tCO2

BE

e) :

s,final,y Emisi dasar dari degradasi anaerobik pada lumpur akhir yang diproduksi pada tahun y (tCO2

Keterangan : Pada studi ini, unsur BE

e)

y yang diperhitungkan hanya BEww,treatment,y,

sedangkan BE lainnya diabaikan.

b.Emisi dasar dari sistem penanganan limbah cair (BEww,treatment,y

BE

)

ww,treatment,y = ∑(Qww,i,y*CODinflow,i,y*ηCOD,BL,i*MCFww,treatment,BL,i)*Bo,ww* UFBL*GWP BE

CH4

:

ww,treatment,y Emisi dasar dari sistem penanganan limbah cair yang dipengaruhi aktivitas proyek pada tahun y (tCO2

Q

e) :

ww,i,y Volume limbah cair yang diolah dalam sistem penanganan dasar i

pada tahun y (m3

COD

) :

inflow,i,y COD pada limbah cair inflow dalam sistem i pada tahun y (t/m3 η

) :

COD,BL,i Efisiensi reduksi COD dalam sistem i MCFww,treatment,BL,i : Faktor koreksi metana untuk sistem i (0,8)

Bo,ww : Kapasitas produksi metana dari limbah cair (nilai IPCC sebesar 0,25 kg CH4

UF

/kg COD) :

BL Faktor koreksi model untuk ketidakpastian model (0,89)

GWPCH4 : Potensi pemanasan global metana (21)

c.Emisi aktivitas proyek (PE)

PEy= PEpower,y+PEww,treatment,y+PEs,treatment,y+PEww,discharge,y+PEs,final,y+PEfugitive,y+PEbiomass,y PE + PE flaring,y :

y Emisi aktivitas proyek pada tahun y (tCO2

PE

e) :

power,y Emisi dari listrik dan bahan bakar yang digunakan untuk fasilitas proyek (tCO2

PE

e) :

15 aktivitas proyekdan tidak dilengkapi dengan recovery biogas pada skenario proyek (tCO2

PE

e) :

s,treatment,y Emisi dari sistem penanganan lumpur yang dipengaruhi aktivitas proyek dan tidak dilengkapi dengan recovery biogas pada skenario proyek(tCO2

PE

e) :

ww,discharge,y Emisi dari inefisiensi sistem penanganan limbah cair dan kehadiran karbon organik terurai pada limbah cair akhir (tCO2

PE

e) :

s,final,y Emisi dari kekurangan lumpur akhir yang dihasilkan dari proyek(tCO2

PE

e) :

fugitive,y Emisi fugitif dikarenakan inefisiensi sistem penangkapan gas

metana (tCO2

PE

e) :

biomass,y Emisi dari biomassa yang tersimpan pada kondisi anaerobik yang

tidak terjadi pada kondisi dasar (tCO2

PE

e) :

flaring,y Emisi karena flaring yang tidak sempurna (tCO2

Keterangan : Pada studi ini, unsur PE

e)

y yang diperhitungkan adalah PEfugitive,y dan PEflaring,y.

d.Emisi fugitif (PEfugitive,ww,y

PE

)

fugitive,ww,y= (1-CFEww)*(Qww,y*Bo,ww*UFpj*∑CODremoved,PJ,k,y*MCFww,treatment,PJ,k GWP

)*

PE

CH4

:

fugitive,ww,y Emisi fugitif dari inefisiensi penangkapan metana pada sistem penanganan limbah cair (tCO2

CFE

e) :

ww Efisiensi penangkapan biogas pada sistem pengolahan limbah cair

(nilai standar 0,9 seharusnya digunakan)

Qww,i,y : Volume limbah cair yang diolah dalam sistem penanganan dasar i

pada tahun y (m3

B

) :

o,ww Kapasitas produksi metana dari limbah cair (nilai IPCC sebesar 0,25 kg CH4

UF

/kg COD) :

PJ Faktor koreksi model untuk ketidakpastian model (1,21)

CODremoved,PJ,k,y : COD yang dihilangkan oleh sistem k pada aktivitas proyek yang dilengkapi dengan recovery biogas pada tahun y (t/m3

MCF

) :

ww,treatment,PJ,k Faktor koreksi metana untuk sistem k yang dilengkapi dengan peralatan recovery biogas(0,8)

GWPCH4 : Potensi pemanasan global metana (21)

e.Emisi flaring (PEflaring,y

PE

)

flaring,y = ∑(Qww,i,y*CODinflow,i,y*ηCOD,BL,i*MCFww,treatment,BL,i)*Bo,ww* UF BE

BL

:

ww,treatment,y Emisi dasar dari sistem penanganan limbah cair yang dipengaruhi aktivitas proyek pada tahun y (tCO2

Q

e) :

ww,i,y Volume limbah cair yang diolah dalam sistem penanganan dasar i

pada tahun y (m3

COD

) :

inflow,i,y COD pada limbah cair inflow dalam sistem i pada tahun y (t/m3 η

) :

16

Bo,ww : Kapasitas produksi metana dari limbah cair (nilai IPCC sebesar 0,25 kg CH4

UF

/kg COD) :

BL Faktor koreksi model untuk ketidakpastian model (0,89)

GWPCH4 : Potensi pemanasan global metana (21)

f.Reduksi emisi (ER)

ERy = BEy – (PEy + LEy

ER

)

:

y Reduksi emisi pada tahun y (tCO2

BE

e) :

y Emisi dasar dari sistem penanganan limbah cair pada tahun y

(tCO2

PE

e) :

y Emisi aktivitas proyek pada tahun y (tCO2

LE

e) :

y Emisi karena leakage pada saat penggunaan biogas (tCO2e)

3.4.2.

Analisis Aspek Finansial

Analisis data finansial dilakukan dengan menggunakan cash flow dan analisis kriteria investasi. Analisis cashflow dilakukan untuk membandingkan aspek finansial berdasarkan pengeluaran dan penerimaan setiap tahunnya. Analisis kriteria investasi dilakukan untuk menguji kelayakan investasi suatu proyek serta membandingkan kelayakan implementasi antara proyek teknologi yang satu dengan teknologi lainnya yang dikaji dalam penelitian ini. Analisis finansial yang dilakukan meliputi penghitungan nilai Net Present Value (NPV), Internal Rate of Return (IRR), Net Benefit Cost Ratio

(Net B/C), Gross Benefit Cost Ratio (Gross B/C), dan Pay Back Period (PBP).

Menurut Soeharto (2002), perhitungan kriteria investasi tersebut dapat dituliskan melalui rumus-rumus sebagai berikut:

a. Net Present Value (NPV)

NPV : Nilai sekarang bersih (Rp) (C)t

(Co)

: Arus kas masuk pada tahun ke-t (Rp)

t

n : Umur unit usaha hasil investasi : Arus kas keluar pada tahun ke-t (Rp)

t : Tahun proyek yang sedang berlangsung i : discount rate atau biaya peluang modal (%)

Jika NPV ≥ 0, proyek layak untuk dilaksanakan. Jika NPV < 0, proyek tidak layak untuk dilaksanakan.

b. Internal Rate of Return (IRR)

IRR : Tingkat pengembalian internal (%) (C)t

(Co)

: Arus kas masuk pada tahun ke-t (Rp)

t

17 t : Tahun proyek yang sedang berlangsung

Jika IRR ≥ discount rate, proyek layak untuk dilaksanakan. Jika IRR <discount rate, proyek tidak layak untuk dilaksanakan.

c. Net B/C

R : Nilai sekarang pendapatan (Rp)

(C)op : Nilai sekarang biaya, di luar biaya pertama (Rp) Cf : Biaya pertama (Rp)

Jika Net B/C≥ 1, proyek layak untuk dilaksanakan.

Jika Net B/C< 1, proyek tidak layak untuk dilaksanakan.

d. Gross B/C

(PV) B : Nilai sekarang benefit (Rp) (PV) C : Nilai sekarang biaya (Rp)

Jika Gross B/C≥ 1, proyek layak untuk dilaksanakan.

Jika Gross B/C< 1, proyek tidak layak untuk dilaksanakan.

e. Pay Back Period (PBP) Waktu pengembalian saat kumulatif cashflow bernilai 0.

t1

t

: tahun saat kumulatif cashflow mulai bernilai positif

2

kumulatif cashflow1 : kumulatif cashflow mulai bernilai positif : tahun saat kumulatif cashflow bernilai negatif

kumulatif cashflow1 : kumulatif cashflow bernilai negatif

18

IV.

HASIL DAN PEMBAHASAN

4.1.

KONDISI PENGOLAHAN LIMBAH CAIR PABRIK KELAPA SAWIT

DI PROVINSILAMPUNG

Industri kelapa sawit di Provinsi Lampung berjumlah 13 pabrik yang tersebar di limawilayah kabupaten, meliputi Kabupaten Lampung Selatan, Lampung Tengah, Way Kanan, Tulang Bawang, dan Mesuji (Sarono et al. 2012). Berdasarkan penelitian yang dilakukan oleh Sarono et al. (2012), semua pabrik kelapa sawit (PKS) di Lampungmenghasilkan produk CPO (Crude Palm Oil). Tiga di antaranya juga memproduksi PKO (Palm Kernel Oil). Kapasitas pabrik dari ketiga belas PKS tersebut bervariasi, dari kapasitas terkecil sebesar 20 ton tandan buah segar (TBS) per jam hingga kapasitas terbesar 72 ton TBS per jam (Gambar 3).Rata-rata PKS di Provinsi Lampung tersebut memiliki kapasitas proses produksi sekitar 45 ton TBS/jam.

Gambar 3. Penyebaran PKS di Provinsi Lampung berdasarkan kapasitas produksi CPO (ton TBS/jam) (Sarono et al. 2012)

Setiap PKS memiliki lahan yang dialokasikan untuk kebun kelapa sawit, pabrik, dan unit pengolahan limbah. Luasan lahan yang dimiliki oleh masing-masing pabrik juga berbeda satu dengan yang lainnya. Luasan lahan yang dialokasikan untuk unit pengolahan limbah berkisar antara 2,5-8 ha, atau setara dengan 25.000-80.000 m2

Pada proses produksinya, jumlah tandan buah segar kelapa sawit yang diproses di Lampung bervariasi untuk setiap pabrik dan setiap tahun.Berdasarkan data yang diperoleh, total TBS yang diproses di seluruh pabrik kelapa sawit Lampung adalah 1.312.355 ton pada tahun 2009, 1.483.128 ton pada tahun 2010, dan 1.553.908 ton pada tahun 2011. Dari TBS yang diproses tersebut, jumlah CPO yang dihasilkan pada tahun 2009, 2010, dan 2011 adalah sebanyak 288.251 ton, 325.142 ton, dan 342.293 ton dengan nilai rata-rata rendemen 21,96%; 21,92%; dan 22,03%. Dari nilai rendemen proses pengolahan di atas, terlihat adanya potensi pembangkitan limbah yang cukup besar, termasuk limbah cair pabrik kelapa sawit (LCPKS). Total potensiLCPKS yang terdokumentasi adalah sebanyak 1.095.373 m

.

3

; 1.208.516 m3; dan 1.286.595 m3

Berdasarkan data tersebut, faktor konversi dari tandan buah segar kelapa sawit yang diproses menjadi limbah cair adalah sebesar 0,835 m

pada tahun 2009, 2010, dan 2011(Sarono et al. 2012).

3

19 TBS (Morad et al. 2008 diacu dalam Suprihatin et al. 2012b), meskipun masih berada pada range

0,75-0,90 m3/ton TBS (Yuliasari et al. 2001). Sementara, faktor konversi dari CPO menjadi limbah cair sebesar 3,800 m3 LCPKS/ton CPO; 3,717 m3 LCPKS/ton CPO; dan 3,759 m3

Limbah cair yang dihasilkan dari proses produksi PKS di Lampung, dibandingkan dengan literatur dan baku mutu lingkungan dapat dilihat pada Tabel 2.Terlihat bahwa parameter pH, COD, dan TSS pada LCPKS Lampung tidak memenuhi baku mutu, bahkan menyimpang cukup jauh dari nilai yang dipersyaratkan. Hal tersebut menunjukkan bahwa LCPKS di Lampung memiliki kandungan bahan organik atau padatan yang tinggi dan memiliki peluang yang besar dalam mencemari lingkungan. Oleh karena itu, LCPKS tersebut harus mengalami pengolahan dan penanganan terlebih dulu sebelum disalurkan ke lingkungan. Akan tetapi, jika dibandingkan dengan rata-rata parameter menurut Mahajoeno et al. (2008) dan KIS Group (2012), nilai pH pada LCPKS Lampung lebih baik karena lebih mendekati baku mutu. Selain itu, nilai COD yang diperoleh pun lebih baik mutunya daripada kedua literatur. Artinya, kandungan karbon organiktotal kecuali senyawa aromatik pada limbah cair tersebut lebih rendah daripada limbah cair kelapa sawit pada umumnya. Akan tetapi, total padatan tersuspensi yang terkandung pada limbah lebih banyak sehingga kemungkinan lumpur yang dihasilkan akan lebih banyak dibandingkan limbah cair pada pengamatan Mahajoeno et al. (2008).

LCPKS/ton CPO.

Tabel 2. Perbandingan karakter LCPKS Lampung dengan rujukan terdahulu dan baku mutu

No. Parameter LCPKS

Lampung Rata-rata Rata-rata

1

Baku Mutu

2 3

1 Nilai pH 5,0-5,6 4,4-4,5 4,0-4,5 6,0-9,0

2 Biological Oxygen

Demand (mg/L) - 23.500-29.300 30.000 250

3 Chemical Oxygen

Demand(mg/L) 41.000-50.250 49.000-63.600 50.000-70.000 500

4 Total Suspended Solid

(mg/L) 42.533-54.500 26.500-45.400 - 300

5 Nitrogen Total (mg/L) - - - 45

6 Amonia (mg/L) - - - 20

Sumber: 1Mahajoeno et al. (2008)

2

KIS Group (2012)

3

Bapedal (1999)

Semua PKS di Lampung telah melakukan proses pengolahan limbah cair. Sistem yang digunakan adalah sistem pengolahan konvensional, seperti kebanyakan kondisi pengolahan LCPKS di Indonesia saat ini, yaitu sistem kolam terbuka (ponding system). Kolam-kolam yang digunakan terbagi menjadi kolam cooling (pendinginan), kolam anaerob, dan kolam aerob. Selain kolam-kolam tersebut, terdapat juga kolam indikator untuk mengetahui kondisi efluen LCPKS sebelum disalurkan ke lingkungan. Dari keseluruhan PKS tersebut, terdapat empat PKS yang memiliki tambahan kolam fakultatif. Semua pabrik juga memiliki kolam atau lahan cadangan yang disiapkan untuk keperluan ekspansi unit pengolahan limbah jika volume limbah cair yang dihasilkan meningkat (Sarono et al.

2012).

20 tersebut, limbah cair akan memasuki kolam anaerob dengan waktu retensi sekitar 50-70 hari. Masing-masing pabrik memiliki kapasitas kolam anaerob yang berbeda, dari kapasitas 6.000 m3 hingga 32.000 m3. Selanjutnya, limbah cair akan memasuki kolam fakultatif ataupun kolam aerob. Kebanyakan kolam fakultatif yang dimiliki oleh PKS di Lampung berkapasitas 2.600 m3 untuk waktu retensi sekitar lima hari. Kolam aerob berkapasitas antara 3.000-17.000 m3dengan waktu retensi sekitar 10-16 hari. Kolam indikator berkapasitas 750-1.350 m3 dengan waktu retensi 4-10 hari. Sementara, kolam cadangan berkapasitas 1.000 hingga 3.500 m3

Dari kondisi pengolahan limbah cair di atas, diketahui bahwa belum ada satupun PKS di Lampung yang menggunakan bioreaktor tertutup untuk pengolahan LCPKS secara anaerobik. Struktur pengolahan kolam yang terbuka menyebabkan adanya emisi gas rumah kaca langsung ke atmosfer dengan dominasi gas metana (CH

.

4

Berdasarkan penelitian yang dilakukan oleh Saronoet al. (2012), pemanfaatan LCPKS untuk produksi biogas belum dilakukan. Hanya ada satu pabrik yang sedang melakukan studi mengenai biogas, sedangkan 12 pabrik lainnya belum melakukan tindakan untuk pemanfaatan biogas. Pemanfaatan limbah cair untuk pupuk pun hanya dilakukan oleh satu pabrik. Kebanyakan PKS di Lampung lebih tertarik dengan pemanfaatan lain dari limbah cair, yaitu pemanfaatan sebagai minyak parit dan land application.

) sebagai hasil dekomposisi anaerobik. Jika kondisi tersebut dipertahankan, kondisi lingkungan akan semakin buruk dan pemanasan global akan semakin terasa dampaknya. Selain itu, terdapat beberapa kerugian lain yang diperoleh, antara lain kerugian di bidang ekologi berupa kontaminasi air tanah dan bau yang tidak sedap, serta kerugian ekonomi (finansial) karena tidak menjual kredit karbon, tidak memiliki simpanan biomassa, serta adanya lumpur yang kurang produktif (KIS Group 2012).

Minyak parit adalah minyak yang diambil kembali dari fat pit atau lebih dikenal dengan CPO bermutu rendah (low grade CPO). Pemanfaatan tersebut merupakan pemanfaatan yang umum digunakan di semua pabrik CPO di Indonesia. Sementara, land application merupakan pemanfaatan hasil dari penanganan limbah secara biologis. Penanganannya sedapat mungkin tidak menambahkan bahan kimia. Hasil dari proses biologis adalahair reklamasi berkualitas tinggi (high quality reclaimed water) yang telah memenuhi baku mutu lingkungan. Air tersebutumumnya digunakan untuk aplikasi lahan perkebunan sawit sendiri. Metode penanganan limbah secara biologis untuk land application

cukup populer karena tergolong murah dalam operasi dan pemeliharaannya, tidak ada pembuangan ke badan air, tidak ada bau tidak sedap yang dapat mengganggu masyarakat,serta menyediakan air yang kaya unsur hara (Cortland Official 2012).

Dalam penanganan limbah cair tersebut, sumber daya manusia untuk manajemen lingkungan cukup terbatas. Hal ini terlihat dari jumlah tenaga kerja yang cukup sedikit, yaitu sekitar dua sampai lima orang dengan latar belakang pendidikan SLTA. Selain itu, tenaga kerja tersebut tidak berada pada bagian manajemen lingkungan khusus, melainkan berada di bawah bagian produksi. Pengalaman kerja di bidang penanganan limbah tersebut umumnya masih tergolong rendah hingga sedang yaitu dua sampai lima tahun. Hanya ada dua PKS yang memiliki tenaga kerja untuk penanganan limbah cair yang sudah bekerja selama 10 tahun atau lebih. Hanya saja, semua PKS telah melakukan pelatihan (training) bagi tenaga kerjanya.

21 juga oleh Sarono et al. (2012) terkait dengan kondisi listrik di sekitar pabrik kelapa sawit. Umumnya, asupan listrik bagi masyarakat di sekitar pabrik diperoleh dari PLN. Akan tetapi, kondisinya cukup tidak stabil ditandai dengan seringnya kondisi pemadaman listrik. Kondisi tersebut menyebabkan adanya harapan dari masyarakat sekitar pabrik terkait penyediaan listrik.

Kondisi ekologi dan sosial di sekitar lingkungan PKS di Provinsi Lampung tersebut memberikan peluang pengembangan teknologi konversi gas metana dari limbah cair kelapa sawit menjadi energi listrik. Dengan memanfaatkan teknologi konversi tersebut, dapat diperoleh listrik terbarukan. Listrik terbarukan dapat memberikan manfaat untuk aplikasi langsung di pabrik kelapa sawit. Selain itu, energi listrik juga dapat dijual kepadaPLN. Dengan demikian, keuntungan ekonomi (finansial), ekologi dan sosial dapat diperoleh oleh PKS yang menggunakan teknologi tersebut.

4.2.

PENYEDIA TEKNOLOGI KONVERSI GAS METANA DARI LCPKS

MENJADI ENERGI LISTRIK

Di Indonesia, terdapat beberapa perusahaan penyedia teknologi penangkapan dan konversi gas metana menjadi energi listrik. Perusahaan-perusahaan tersebut menjual produk berupa perangkat keras (technoware) dalam bentuk mesin dan peralatan dalam suatu paket teknologi, serta jasa berupa sumber daya manusia yang ahli dalam bidang teknis sampai proses alih teknologi dianggap cukup oleh perusahaan kelapa sawit yang menggunakan teknologinya. Perusahaan tersebut adalahPT Knowledge Integration Services (KIS) Indonesia dari KIS Group, PT AES AgriVerde Indonesia, dan PT Karya Mas Energi (KME).

KIS Group merupakan perusahaan penyedia teknologi hijau (green technologies) yang menghasilkan energi terbarukan dari konversi limbah industri dalam upaya reduksi emisi gas rumah kaca. KIS Group berpusat di India dan memiliki cabang di Indonesia, Singapura, Malaysia, dan Kolombia. Industri yang dapat dimanfaatkan limbahnya oleh PTKIS adalah industripenyulingan, CPO, ragi, gula, oleokimia, pemrosesan kopi, tapioka, susu, kertas, dan peternakan. Produk layanan yang disediakan adalah teknologi pengolahan biogas, teknologi pengolahan biomassa, CDM (Clean Development Mechanism), dan integrasi sistem. Di Indonesia, PT KIS memiliki berbagai pengalaman dalam proyek pengolahan LCPKS untuk biogas yaitu di PT Umbul Mas Wisesa, Medan; PT Cisadane Sawit Raya, Nagarilama; PT Agromuko, Mukomuko; dan PT Meskom Agro Sarimas, Bengkalis, Riau (KIS Group 2012).

22 Sumatera Utara; PT Sisirau di Aceh Tamiang, Aceh; serta Sumbertama Nusapertiwi di Muaro Jambi, Jambi.

PT Karya Mas Energi merupakan perusahaan di Indonesia yang berperan sebagai pengembang proyek konversi gas metana menjadi energi di PT Perkebunan Nusantara V PKS Tandun dan PKS Sei Tapung, Riau. Energi yang dihasilkan dapat berupa panas dan listrik. Kemampuan yang dimiliki PT KME adalah mengembangkan proyek limbah untuk energi; pabrik pembangkit biogas; sistem pengendalian proses anaerobik; sistem pengolahan biogas; sistem menara dan distribusi biogas; monitoring, analisis, dan pencatatan data biogas; pemanfaatan biogas untuk aplikasi panas dan listrik; pembangkit tenaga biomassa; peralatan boiler termal; serta pengolahan air dan limbah cair (PT Karya Mas Energi 2012).

4.3.

GAMBARAN UMUM TEKNOLOGI YANG DIGUNAKAN

4.3.1.

Teknologi PT KIS Indonesia

Inti teknologi khusus yang dihasilkan oleh PT KIS Indonesia adalah pengolahan limbah cair secara anaerobik menggunakan tangki digester untuk menghasilkan gas metana.Tangki digester anaerobik dapat berupa CSTR (Continuously Stirred Tank Reactor) dengan kondisi mesofilik atau termofilik, UASBR (Upflow Anaerobic Sludge Blanket Reactor), dan SMAT (Structured Media Anaerobic Tank).Akan tetapi, untuk pengembangan di pabrik kelapa sawit, teknologi yang paling sering digunakan adalah CSTR karena memberikan hasil yang paling optimal dan sesuai dengan karakteristik limbahnya. Karakteristik limbah cair kelapa sawit adalah kental, mengandung banyak bahan organik dan padatan, serta mengandung lumpur. Oleh sebab itu, limbah cair pabrik kelapa sawit kurang cocok diolah menggunakan UASBR dan SMAT karena UASBR dan SMAT menggunakan laju tinggi yang sesuai untuk limbah yang lebih cair (Romli 2010 dalam Sarono 2012).

CSTR merupakan digester anaerobik dengan laju standar. CSTR tersebut juga termasuk konfigurasi reaktor untuk produksi hidrogen, etanol, dan fermentasi butanol. CSTR digunakan untuk proses pertumbuhan tersuspensi. Inokulum umpan dalam proses tersebut adalah biomassa atau lumpur yang telah didigesti secara anaerobik. Startup yang diperlukan adalah 20% dari kapasitas desain selama 20 hari, dilanjutkan dengan peningkatan bertahap pada hari ke-30 sampai ke-40. Parameter yang harus diperhatikan adalah pH, alkalinitas, asam organik volatil, dan laju produksi biogas. HRT selama 15-30 hari. Alkalinitasnya sekitar 1.500-3.000 mg/L sebagai CaCO3. Laju produksi biogas

sekitar 0,75-1,12 m3

CSTR yang digunakan pada teknologi PT KIS adalah LESAR-CSTR. LESAR (Lars Enviro Stirred Anaerobic Reactor) merupakan produk dari Lars Enviro Private Limited, yang merupakan mitra dalam KIS Group. Reaktor tersebut merupakan modifikasi dari CSTR konvensional, dengan kapasitas 350 m

/kg VS yang dihilangkan (Khanal 2008).

3

Dalam pelaksanaannya, paket perangkat keras teknologi yang disediakan oleh PT KIS Indonesia dimulai dari peralatan untuk pengolahan awal (pretreatment), pencernaan anaerobik, penangkapan gas metana, peralatan konversi gas metana menjadi energi listrik, serta sistem manajemen lumpur yang dihasilkan dari proses pengolahan limbah cair keseluruhan. Miniatur

23 rangkaian mesin dan peralatan dalam paket teknologi PT KIS dapat dilihat pada Gambar 4, sedangkan skema teknisnya dapat dilihat pada Lampiran1.

Gambar 4. Miniatur rangkaian mesin dan peralatan dalam paket teknologi PT KIS (KIS Group 2012)

Dari skema teknis yang terdapat pada Lampiran 1, dapat diamati rangkaian utuh paket teknologi penanganan LCPKS untuk keperluan konversi gas metana menjadi energi listrik. Bagian pertama adalah bagian pretreatment atau penanganan pendahuluan. Pretreatment menggunakan peralatan berupasaringan dan penangkap minyak-lemak, tangki ekualisasi, penukar panas dan menara pendingin. LCPKS akan disalurkan ke saluran fisik yang berhubungan dengan penangkap minyak-lemak. Di bagian penangkap minyak-lemak, terdapat belt skimmer. Dengan adanya belt skimmer,limbah cair akan terpisah dari minyak-lemak dan disalurkan ke tangki ekualisasi. Minyak-lemak yang tertangkap dapat dimanfaatkan kembali atau dijual sebagai minyak parit. Bagian penangkap minyak-lemak merupakan bagian yang berfungsi sebagai fat pit. Oleh karena itu, umumnya digunakan suhu yang tinggi. Minyak yang dapat diperoleh menggunakan sistem di atas adalah sebanyak 4-5 ton/hari untuk pabrik dengan kapasitas 60 ton TBS/jam.

24 Gambar 5. Tangki ekualisasi Gambar 6. Heat exchanger dan cooling tower

Gambar 7. Alat flotasi udara terlarut Gambar 8. Tangki penyangga (KIS Group 2012)

Bagian kedua merupakan bagian pengolahan anaerobik menggunakan reaktor KIS-CSTR atau LESAR-CSTR (Gambar 9).CSTRmerupakan reaktor anaerobik yang memiliki laju rendah, seperti yang telah dijelaskan sebelumnya. Digester tersebut memiliki agitator sentral dan agitator lateral. Agitator sentral berada di pusat tangki reaktor, sedangkan agitator lateral terletak di samping tangki. Fungsi dari agitator adalah untuk homogenasi sehingga umpan untuk bakteri seragam, serta untuk mencegah pengendapan. Peralatan tersebut menggunakan bahan antikorosi yang membutuhkan pemeliharaan dan konsumsi energi yang rendah. Selain itu, reaktor dilengkapi dengan peralatan pengaman yang digunakan untuk mengendalikan tekanan yang berlebih dan kondisi vakum dari reaktor. Dari CSTR, terdapat saluran penghubung ke bagian pengolahan sekunder, degassifier, dan

flare stack.

25 Gambar 9. LESAR-CSTR Gambar 10. Degassifier

Gambar 11. Lamella clarifier(KIS Group 2012)

Efluen dari CSTR dialirkan juga ke bagian pengolahan sekunder, yaitu tangki aerasi extended

(EAT) yang terhubung juga dengan clarifier. Sama dengan CAT, EAT berfungsi untuk membantu bakteri mendegradasi bahan organik terlarut secara aerobik. MLSS (Mixed Liquor Suspended Solid) yang dibutuhkan dijaga. Biomassa (lumpur) yang mengendap akan disalurkan kembali ke tangki aerasi, sedangkan lumpur sisa akan disalurkan ke tempat penampung lumpur (sludge sump). Pada

sludge sump, dilakukan klorinasi yang dilanjutkan dengan deklorinasi. Fungsinya adalah sebagai desinfeksi. Setelah itu, efluen akan dialirkan ke bagian multi grade filter (MGF) dan karbon aktif yang berfungsi sebagai polisher. Bagian-bagian dari proses klorinasi merupakan bagian pengolahan tersier.

Pengolahan tersier berhubungan langsung dengan subsistem manajemen lumpur. Selain dari bagian pengolahan tersier, terdapat juga lumpur yang dialirkan dari clarifier pada pengolahan sekunder, lamella clarifier, CAT clarifier, serta dari LESAR-CSTR. Sebelum memasuki bagian penanganan lumpur akhir, lumpur (sludge) akan mengalami proses dewatering.Proses tersebut memungkinkan penggunaan lumpur hasil proses sebagai pupuk.

26

floatingyang berfungsi sebagai penyangga antara reaktor dengan mesin pembakar biogas. Pada penyimpan gas, terdapat arrestor nyala api dan keran pengatur tekanan.Dari gas holder, biogas yang bertekanan akan ditarik untuk memasuki mesin gas (gas engine) atau pembakar gas melalui blower. Alat-alat tersebut dapat dilihat pada Gambar 14, 15, dan 16. Mesin gas berfungsi untuk menghasilkan listrik yang dapat digunakan sendiri atau disalurkan ke PLN. Sementara, pembakar gas berfungsi untuk menghasilkan energi panas yang dapat digunakan sebagai bahan bakar boiler sehingga biomassa kelapa sawit dapat digunakan untuk keperluan lain (KIS Group 2012).

Gambar 12. Flare stack Gambar 13. Gas holder(KIS Group 2012)

Gambar 14. Blower Gambar 15. Mesin gas Gambar 16. Pembakar gas

4.3.2.

Teknologi PT AES AgriVerde Indonesia

Inti teknologi khusus dari PT AES AgriVerde Indonesia adalah penggunaan biodigester dan

cover lagoon untuk pengolahan limbah anaerobiknya. Penggunaan biodigester lebih dipilih untuk menangani limbah pada sistem manajemen limbah dari peternakan, sedangkan cover lagoon

digunakan untuk menangani limbah cair pabrik kelapa sawit (AES AgriVerde Ltd. 2006). Kedua teknologi di atas lebih dikenal dengan istilah Upflow Anaerobic Sludge Blanket (UASB) dan teknologi AgriVerde Lagoon DigesterTM

Batasan sistem proyek pengembangan teknologi yang dilakukan oleh PT AES adalah bagian pengolahan limbah cair secara anaerobik hingga penangkapan dan pemanfaatan gas metana.Prinsip dari sistem PT AES adalah perbaikan sistem manajemen lagoon. Cover lagoon diinstalasi sebagai perbaikan kolam anaerobik terbuka yang sudah ada. Batasan dan skema paketteknologi yang disediakan oleh PT AES Agriverde Indonesia dapat dilihat pada Lampiran 2.

(Alternative Energy Corporation 2012).

27 yang telah dijelaskan pada Bab Tinjauan Pustaka, pengolahan LCPKS diawal