PENGERINGAN TEMPE BERBUMBU TRADISIONAL

MENGGUNAKAN

SUNBEAM FOOD DEHYDRATOR

TIPE

DT5600

DENIS ANDREAS

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pengeringan Tempe Berbumbu Tradisional Menggunakan Sunbeam Food Dehydrator Tipe DT5600 adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

DENIS ANDREAS. Pengeringan Tempe Berbumbu Tradisional Menggunakan Sunbeam Food Dehydrator tipe DT5600. Dibimbing oleh SUTRISNO dan DYAH WULANDANI.

Tempe merupakan salah satu pangan tradisional paling populer yang dikonsumsi sejak lama oleh masyarakat Indonesia. Penambahan bumbu adalah salah satu metode pengawetan tempe yang dapat meningkatkan umur simpan tempe hingga mencapai 4 minggu. Uji performansi dibutuhkan untuk mengetahui pengaruh suhu terhadap parameter mutu irisan tempe berbumbu yang terbaik. Tujuan penelitian ini adalah melakukan uji performansi alat pengering Sunbeam Food Dehydrator DT5600 dan mengkaji pengaruh suhu terhadap parameter mutu setelah diberikan penambahan bumbu pada tempe. Pengeringan pada suhu 75 oC memerlukan waktu pengeringan yang lebih cepat dan laju pengeringan yang lebih besar bila dibandingkan dengan suhu 55 oC atau suhu 35 oC. Perlakuan bumbu juga berpengaruh terhadap laju pengeringan dan efisiensi pengeringan, dimana dengan bertambahnya bumbu maka makin besar pula nilainya. Konsumsi energi pengeringan berkisar 10.6 – 27.5 MJ/kg uap air. Kadar protein yang dimiliki cukup banyak yaitu lebih dari 40%. Berdasarkan uji hedonik dan uji laboratorium panelis cenderung menyukai dan tidak ditemukannya cemaran mikroba.

Kata kunci: bumbu, pengeringan, tempe, uji performansi

ABSTRACT

DENIS ANDREAS. Dehydration of Tempeh with Traditional Spicy Using Sunbeam Food Dehydrator Type DT5600. Supervised by SUTRISNO and DYAH WULANDANI.

Tempeh is one of the most popular traditional food consumed by Indonesian people for many years. The addition of spicy was one of the preservation methods that could expand the shelf life until four weeks. The performance test is needed to determine the effect of temperature through quality parameter of the best slice spicy tempeh. The objectives of this research were to conduct the performance test of Sunbeam Food Dehydrator DT5600 and to determine the effect of temperature through the quality parameter after the addition of spicy to tempeh. The drying temperature of 75 oC had shorter drying time and had the larger drying rate compare with the temperature of 55 oC or 35 o

C. The spicy addition treatment also had the effect on drying rate and drying efficiency, where with the addition of spicy would increase its value. Consumption drying energy was around 10.6 – 27.5 MJ/kg moisture content. The protein concentration was more than 40%. Based on the hedonic test and laboratory test, panelist tend to like and no microbial contaminants.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik Pertanian

pada

Departemen Teknik Mesin dan Biosistem

PENGERINGAN TEMPE BERBUMBU TRADISIONAL

MENGGUNAKAN

SUNBEAM FOOD DEHYDRATOR

TIPE

DT5600

DENIS ANDREAS

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Denis Andreas. Pengeringan Tempe Berbumbu Tradisional Menggunakan Sunbeam Food Dehydrator Tipe DT5600. Di bawah bimbingan Sutrisno dan Dyah Wulandani. 2013.

RINGKASAN

Tempe merupakan salah satu pangan tradisional paling populer yang telah dikonsumsi sejak berabad – abad lampau oleh masyarakat Indonesia. Tempe saat ini tidak lagi menjadi makanan inferior namun telah menjadi makan internasional karena nilai gizinya yang tinggi. Upaya untuk memperpanjang umur simpan tempe telah banyak dilakukan, diantaranya dengan menyimpan tempe segar pada suhu ruang yang memiliki keterbatasan umur simpan yaitu selama 72 jam.

Pada penelitian ini, usaha untuk mengawetkan tempe yang dipilih yaitu dengan menambahkan bumbu pada irisan tempe dan mengeringkannya. Penambahan bumbu adalah salah satu metode pengawetan tempe yang dapat meningkatkan umur simpan tempe hingga mencapai 4 minggu. Dengan menginkubasi tempe berbentuk kubus kecil (2.5cm) dalam pengering dapat diperoleh kadar air 2 – 4 persen, sehingga umur simpan tempe dapat diperpanjang selama beberapa bulan dalam suhu ruang.

Alat pengering irisan tempe berbumbu yang digunakan yaitu Sunbeam Food Dehydrator tipe DT 5600. Data uji performansi Sunbeam Food Dehydrator tipe DT 5600 belum diketahui untuk komoditas tempe, padahal uji performansi alat pengering sangat dibutuhkan. Uji performansi dibutuhkan untuk mengetahui pengaruh suhu terhadap parameter mutu irisan tempe berbumbu yang terbaik. Di samping itu, uji performansi juga dibutuhkan untuk mengetahui efisiensi pengeringan dan kebutuhan energi yang dibutuhkan untuk mengeringkan irisan tempe.

Tujuan penelitian ini yaitu melakukan uji performansi alat pengering Sunbeam Food Dehydrator DT5600 dan mengkaji pengaruh suhu terhadap parameter mutu setelah diberikan penambahan bumbu pada tempe untuk alat pengering Sunbeam Food Dehydrator DT5600.

Bahan baku yang digunakan dalam penelitian ini adalah tempe yang diperoleh langsung dari pengrajin tempe di daerah Bogor. Selain tempe, bahan lainnya yang digunakan sebagai bentuk perlakuan yaitu campuran cabai merah, bawang putih, bawang merah, laos, serai, daun salam, gula merah, gula putih, garam, kunyit dan asam.

Prosedur penelitian dimulai dengan dilakukannya identifikasi fisik dari Sunbeam Food Dehydrator DT5600 dan alat pengering tipe rak yang meliputi: dimensi alat pengering, ruang pemanas, ruang pengering, kipas pengarah udara panas, kapasitas, elemen pemanas dan sumber energi. Selanjutnya dilakukan persiapan bahan yaitu dengan memotong tempe dengan menggunakan pisau yang tajam dengan dimensi p x l x t yaitu 1 cm x 1 cm x 2 cm sebanyak ±1250 gram. Proses berikutnya yaitu, irisan tempe kemudian ditimbang bobotnya masing – masing dan ditempatkan ke dalam rak penampung (tray) pengering. Kemudian, tempe dicampur dengan campuran bumbu. Campuran bumbu tersebut kemudian diencerkan menjadi tiga perlakuan yaitu 0%, 5% dan 10%. Setelah itu, irisan tempe dicelupkan ke dalam campuran bumbu tersebut selama 15 menit. Perlakuan suhu terhadap tempe berbumbu ini kemudian dikeringkan pada suhu 35oC, 55oC dan 75oC. Irisan tempe yang telah dikeringkan diujikan mutunya melalui analisis kadar air, protein, organoleptik dan cemaran mikroba.

Berdasarkan hasil pengamatan, pengeringan pada suhu 75 oC memiliki waktu pengeringan yang lebih cepat bila dan laju pengeringan yang lebih besar bila dibandingkan dengan suhu 55 oC atau suhu 35 oC. Perlakuan bumbu juga berpengaruh terhadap laju pengeringan, dimana dengan bertambahnya bumbu maka laju pengeringan makin besar. Sama seperti laju pengeringan, efisiensi pengeringan juga meningkat sesuai dengan bertambahnya penambahan suhu. Konsumsi energi pengeringan berkisar 10.6 – 27.5 MJ/kg uap air.

Judul Skripsi : Pengeringan Tempe Berbumbu Tradisional Menggunakan Sunbeam Food Dehydrator Tipe DT5600

Nama : Denis Andreas NIM : F14070061

Disetujui oleh

Dr. Ir. Sutrisno, M.Agr Pembimbing I

Dr. Ir. Dyah Wulandani, M.Si Pembimbing II

Diketahui oleh

Dr. Ir. Desrial, M.Eng Ketua Departemen

PRAKATA

Puji dan syukur dipanjatkan kepada Allah SWT atas karuniaNya sehingga skripsi ini berhasil diselesaikan judul Pengeringan Tempe Berbumbu Tradisional Menggunakan Sunbeam Food Dehyrator Tipe DT5600 yang dilaksanakan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian sejak bulan Maret hingga Juni 2012.

Dengan selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih kepada:

1. Orangtua penulis Ida Nurhamida dan Cornellis Riry serta Kak Lisa yang telah memberi banyak dorongan, semangat dan doa sehingga penulis dapat menyelesaikan tugas akhir skripsi ini.

2. Ir. Putiati Mahdar, M.AppSc (Almarhumah) selaku dosen pembimbing akademik yang telah membantu penulis dalam penentuan ide penelitian. 3. Dr. Ir. Sutrisno, M.Agr dan Dr. Ir. Dyah Wulandani selaku dosen

pembimbing akademik dan tugas akhir atas bimbingannya selama penelitian dan penyusunan skripsi.

4. Bapak Sulyaden, Bapak Ahmad, dan Mas Darma selaku teknisi di laboratorium banyak membantu penulis dalam melaksanakan penelitian. 5. Widya, Tami, Thea, dan Tasya TEP 44 juga dengan Taufik, Khania,

Anggi, Fiki, dan Soleh TEP 45 teman satu bimbingan almarhumah Ibu Puti. serta Bhekti, Harli, dan Tri teman satu bimbingan Bapak Sutrisno. 6. Agung Darmawan, Muhammad Sarwar Khan, Agung Nugroho dan

Muhammad Furqon yang membantu selama penelitian dan dalam penulisan tugas akhir.

7. Teman – teman PPSDMS Nurul Fikri, Goodwill International, IAAS, PSDMS BEM FATETA, Ensemble44, Magenta45, dan Essential Toastmasters yang telah membantu semangat, finansial dan doa.

8. Murid – murid penulis Karim, Idzarr, Fathi, Iqro, Audy, Naufal, Faleh, Ardin, Alfath, Tiyo, Pa Muslim, English Club SMPIT Ummul Quro, dan English Club teknik mesin UPN Veteran Jakarta yang memberikan suntikan motivasi penulis untuk menyelesaikan tugas akhir.

9. Departemen Teknik Mesin dan Biosistem dan Fakultas Teknologi Pertanian yang telah membantu dan memberikan ijin pelaksanaan penelitian.

10.Semua pihak yang tidak dapat disebutkan satu persatu dan telah banyak membantu penulis selamamenyelesaikan penelitian dan penulisan skripsi ini

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN ix

PENDAHULUAN 13

Latar Belakang 13

Perumusan Masalah 13

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Tempe 2

Teori Pengeringan 8

Parameter Performansi Pengeringan Tempe 9

METODE 13

Lokasi dan Waktu 13

Bahan dan Alat 13

Prosedur Penelitian 14

Parameter Yang Diukur 16

Rancangan Percobaan 17

Analisis Data 18

HASIL DAN PEMBAHASAN 18

Identifikasi Alat 18

Performansi Pengeringan Sunbeam Food Dehydrator DT5600 21

Uji Mutu Irisan Tempe 31

SIMPULAN DAN SARAN 44

Simpulan 44

Saran 44

DAFTAR PUSTAKA 45

LAMPIRAN 47

DAFTAR TABEL

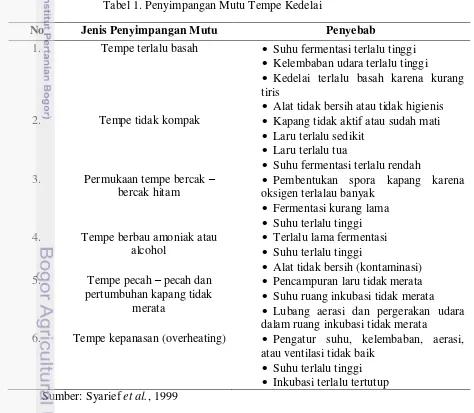

1 Penyimpangan Mutu Tempe Kedelai 6

2 Bobot Bumbu 14

3 Rancangan Percobaan 17

4 Analisis performansi Sunbeam Food Dehydrator untuk irisan tempe

berbumbu 21

5 Perbandingan konsumsi dan dan efisiensi energi Sunbeam Food

Dehydrator 22

6 Standar deviasi kadar air (%bb) antar tray 32 7 Hasil pengujian kadar protein irisan tempe kering 36

8 Uji Duncan terhadap warna 39

9 Uji Duncan terhadap aroma 40

10 Uji Duncan terhadap tekstur 42

11 Uji Duncan terhadap rasa 43

DAFTAR GAMBAR

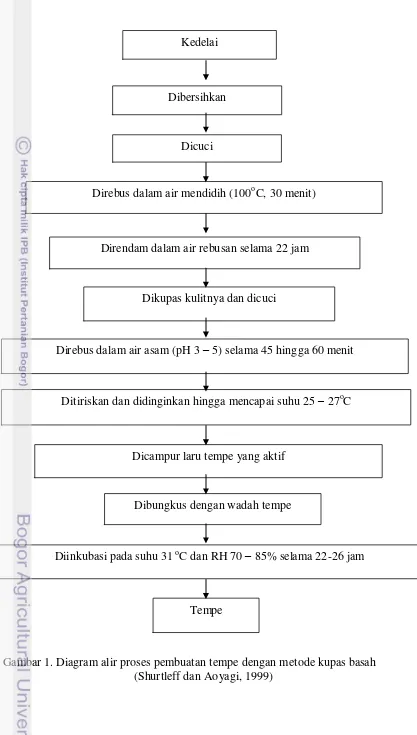

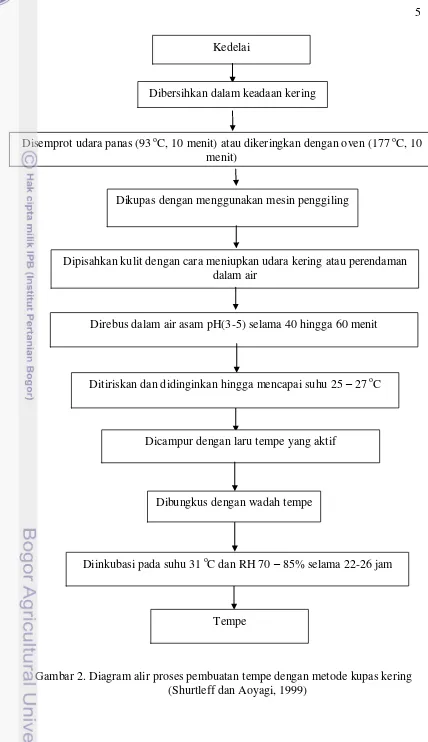

1 Diagram alir proses pembuatan tempe dengan metode kupas basah 4 2 Diagram alir proses pembuatan tempe dengan metode kupas kering 5

3 Hubungan kadar air terhadap waktu 8

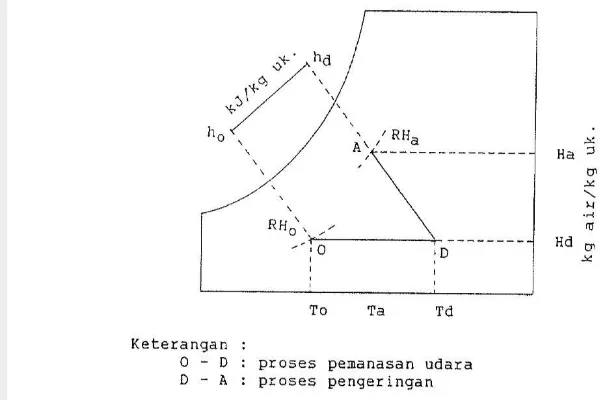

4 Ilustrasi proses pengeringan dalam kurva psikrometrik Darmajana 9

5 Sunbeam Food Dehydrator DT5600 13

6 Bagan proses pengeringan tempe 15

7 Posisi Kipas dan Elemen Pemanas 19

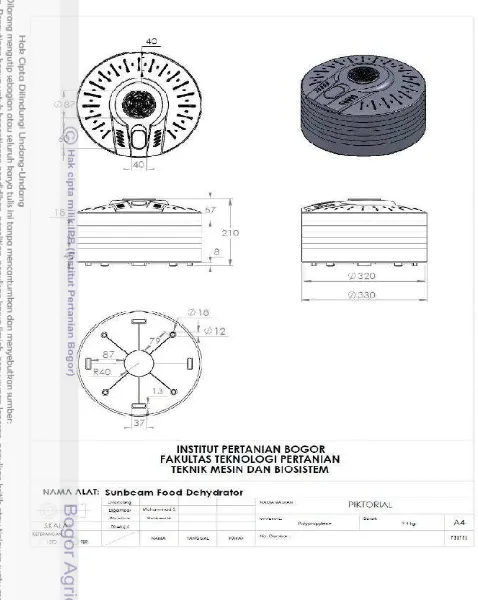

8 Dimensi Sunbeam Food Dehydrator 20

11 Sebaran suhu rak penampung (tray) 1,2,3,4 dan 5 pada suhu 75C 23 12 Sebaran suhu tempe kering pada tray 1,2,3,4 dan 5 pada suhu 35C 24 13 Sebaran suhu tempe kering pada tray 1,2,3,4 dan 5 pada suhu 55C 25 14 Sebaran suhu tempe kering padada tray 1,2,3,4 dan 5 pada suhu 75C 25 15 Sebaran suhu inlet dan outlet alat pengering pada suhu 35C 26 16 Sebaran suhu inlet dan outlet alat pengering pada suhu 55C 26 17 Sebaran suhu inlet dan outlet alat pengering pada suhu 75C 26 18 Grafik penurunan laju pengeringan terhadap waktu pengeringan irisan

tempe pada suhu 35C untuk perlakuan 0% penambahan bumbu 27 19 Grafik penurunan laju pengeringan irisan tempe pada suhu 35C

untuk perlakuan 5% penambahan bumbu 27

20 Grafik penurunan laju pengeringan pengeringan irisan tempe pada suhu 35C untuk perlakuan 10% penambahan bumbu 28 21 Grafik penurunan laju pengeringan irisan tempe pada suhu 55C

untuk perlakuan 0% penambahan bumbu 28

22 Grafik penurunan laju pengeringan irisan tempe pada suhu 55C

untuk perlakuan 5% penambahan bumbu 28

23 Grafik penurunan laju pengeringan pengeringan irisan tempe pada suhu 55C untuk perlakuan 10% penambahan bumbu 29 24 Grafik penurunan laju pengeringan irisan tempe pada suhu 75C

untuk perlakuan 0% penambahan bumbu 29

25 Grafik penurunan laju pengeringan irisan tempe pada suhu 75C

untuk perlakuan 5% penambahan bumbu 29

26 Grafik penurunan laju pengeringan irisan tempe pada suhu 75C

untuk perlakuan 5% penambahan bumbu 30

27 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 35C untuk perlakuan 0% penambahan bumbu 32 28 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

29 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 35C untuk perlakuan 10% penambahan bumbu 33 30 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 55C untuk perlakuan 0% penambahan bumbu 33 31. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 55C untuk perlakuan 5% penambahan bumbu 34 32 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 55C untuk perlakuan 10% penambahan bumbu 34 33 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 75C untuk perlakuan 0% penambahan bumbu 35 34 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 75C untuk perlakuan 5% penambahan bumbu 35 35 Grafik penurunan kadar air terhadap waktu pengeringan tempe pada

suhu 75C untuk perlakuan 10% penambahan bumbu 35 36 Grafik kolom rata – rata skor hedonik terhadap warna 38 37 Grafik kolom rata – rata skor hedonik terhadap aroma 39 38 Grafik kolom rata – rata skor hedonik terhadap tekstur 41 39 Grafik kolom rata – rata skor hedonik terhadap rasa 42

DAFTAR LAMPIRAN

1 Syarat mutu Tempe Kedelai 47

2 Syarat mutu Keripik Tempe 48

3 Persyaratan Komposisi Fungi 49

4 Kadar air basis basah hitung irisan tempe berbumbu 0% pada suhu

35C 50

5 Kadar air basis basah hitung irisan tempe berbumbu 5% pada suhu

35C 51

6 Kadar air basis basah hitung irisan tempe berbumbu 10% pada suhu

7 Kadar air basis basah hitung irisan tempe berbumbu 0% pada suhu

55C 52

8. Kadar air basis basah hitung irisan tempe berbumbu 5% pada suhu

55C 53

9 Kadar air basis basah hitung irisan tempe berbumbu 10% pada suhu

55C 53

10. Kadar air basis basah hitung irisan tempe berbumbu 0% pada suhu

75C 54

11. Kadar air basis basah hitung irisan tempe berbumbu 5% pada suhu

75C 54

12 Kadar air basis basah hitung irisan tempe berbumbu 10% pada suhu

75C 54

13 Efisiensi Pengeringan Irisan Tempe Berbumbu 0% pada suhu 35C 55 14 Efisiensi Pengeringan Irisan Tempe Berbumbu 5% pada suhu 35C 56 15 Efisiensi Pengeringan Irisan Tempe Berbumbu 10% pada suhu 35C 57 16 Efisiensi Pengeringan Irisan Tempe Berbumbu 0% pada suhu 55C 58 17 Efisiensi Pengeringan Irisan Tempe Berbumbu 5% pada suhu 55C 59 18 Efisiensi Pengeringan Irisan Tempe Berbumbu 10% pada suhu 55C 61 19 Efisiensi Pengeringan Irisan Tempe Berbumbu 0% pada suhu 75C 62 20 Efisiensi Pengeringan Irisan Tempe Berbumbu 5% pada suhu 75C 63 21 Efisiensi Pengeringan Irisan Tempe Berbumbu 10% pada suhu 75C 64

22 Formulir Uji Organoleptik 66

23 Rekapitulasi uji hedonik terhadap warna 67

24 Rekapitulasi uji hedonik terhadap aroma 68

25 Rekapitulasi uji hedonik terhadap tekstur 69

26 Rekapitulasi uji hedonik terhadap rasa 70

27 Sebaran suhu rak penampung pada (tray) suhu 35C dengan 0%

28 Sebaran suhu rak penampung pada (tray) suhu 35C dengan 5 %

campuran bumbu 71

29 Sebaran suhu rak penampung (tray) suhu 35C dengan 10% campuran

bumbu 71

30 Sebaran suhu rak penampung pada (tray) suhu 55C dengan 0%

campuran bumbu 72

31 Sebaran suhu rak penampung pada (tray) suhu 55C dengan 5%

campuran bumbu 72

32 Sebaran suhu rak penampung pada (tray) suhu 55C dengan 10%

campuran bumbu 72

33 Sebaran suhu rak penampung pada (tray) suhu 75C dengan 0%

campuran bumbu 73

34 Sebaran suhu rak penampung pada (tray) suhu 75C dengan 5%

campuran bumbu 73

35 Sebaran suhu rak penampung pada (tray) suhu 75C dengan 10%

campuran bumbu 73

36 Sebaran suhu irisan tempe pada suhu 35C dengan 0% campuran

bumbu 74

37 Sebaran suhu irisan tempe pada suhu 35C dengan 5% campuran

bumbu 74

38 Sebaran suhu irisan tempe pada suhu 35C dengan 10% campuran

bumbu 74

39 Sebaran suhu irisan tempe pada suhu 55C dengan 0% campuran

bumbu 75

40 Sebaran suhu irisan tempe pada suhu 55C dengan 5% campuran

bumbu 75

41 Sebaran suhu irisan tempe pada suhu 55C dengan 10% campuran

bumbu 75

42 Sebaran suhu irisan tempe pada suhu 75C dengan 0% campuran

43 Sebaran suhu irisan tempe pada suhu 75C dengan 5% campuran

bumbu 76

44 Sebaran suhu irisan tempe pada suhu 75C dengan 10% campuran

bumbu 76

45 Sebaran suhu inlet dan outlet pada suhu 35C dengan 0% campuran

bumbu 77

46 Sebaran suhu inlet dan outlet pada suhu 35C dengan 5% campuran

bumbu 77

47 Sebaran suhu inlet dan outlet pada suhu 35C dengan 10% campuran

bumbu 77

48 Sebaran suhu inlet dan outlet pada suhu 55C dengan 0% campuran

bumbu 78

49 Sebaran suhu inlet dan outlet pada suhu 55C dengan 5% campuran

bumbu 78

50 Sebaran suhu inlet dan outlet pada suhu 55C dengan 10% campuran

bumbu 78

51 Sebaran suhu inlet dan outlet pada suhu 75C dengan 0% campuran

bumbu 79

52 Sebaran suhu inlet dan outlet pada suhu 75C dengan 5% campuran

bumbu 79

53 Sebaran suhu inlet dan outlet pada suhu 75C dengan 10% campuran

PENDAHULUAN

Latar Belakang

Tempe merupakan salah satu pangan tradisional paling populer yang telah dikonsumsi sejak berabad – abad lampau oleh masyarakat Indonesia dan jumlah tempe yang dikonsumsi rata – rata pertahun 5.2 kg/kapita (Subagio et al. 2002). Tempe saat ini tidak lagi menjadi makanan inferior namun telah menjadi makan internasional karena nilai gizinya yang tinggi. Menurut Dr. Sastroamijoyo (1971) bahwa teknologi pembuatan tempe pertama kali diadaptasi dari daratan Cina yang membuat produk fermentasi kacang kedelai menggunakan kapang Aspergillus sp., yang kemudian dalam perkembangannya di Indonesia lebih umum menggunakan kapang Rhizopus sp. (Soyfoods Center, 2004). Proses pembuatan tempe sangat didukung oleh lingkungan Indonesia yang memiliki suhu rata – rata sekitar 300C dan kelembaban rata – rata sekitar 75%, sehingga tempe bisa dibuat setiap saat tanpa harus mengatur kondisi untuk pertumbuhan kapang (Syarief et al., 1999). Berdasarkan data USSEC (2010), negara Indonesia merupakan produsen tempe terbesar di dunia dan menjadi pasar kedelai terbesar di Asia. Saat ini konsumsi tempe rata-rata di Asia sekitar 12.5 kg tiap orang/tahun.

Upaya untuk memperpanjang umur simpan tempe telah banyak dilakukan, diantaranya dengan menyimpan tempe segar pada suhu ruang yang memiliki keterbatasan umur simpan yaitu selama 72 jam (Kasmidjo, 1996). Prinsip pengawetan tempe pada dasarnya adalah menghentikan aktivitas kapang sebagai penyebab utama kerusakan tempe dan faktor – faktor kerusakan dari lingkungan. Peningkatan daya simpan dan daya terima tempe dilakukan dengan usaha pengawetan dan pengolahan tempe sehingga menghasilkan produk yang bernilai ekonomis lebih tinggi dan lebih awet. Hal ini juga bertujuan sebagai usaha penganekaragaman pangan (Koswara, 1995).

Pada penelitian ini, usaha untuk mengawetkan tempe yang dipilih yaitu dengan menambahkan bumbu pada irisan tempe dan mengeringkannya menggunakan Sunbeam Food Dehydrator tipe DT 5600. Sunbeam Food Dehydrator tipe DT 5600 merupakan alat pengering bertenaga listrik yang didesain untuk mengeringkan produk pangan. Penambahan bumbu menurut Nuraini (1995) adalah salah satu metode pengawetan tempe yang dapat meningkatkan umur simpan tempe hingga mencapai 4 minggu. Steinkraus (1965) dan Nuraini (1995) menyatakan bahwa menginkubasi tempe berbentuk kubus kecil (2.5cm) dalam pengering hingga diperoleh kadar air 2 – 4 persen, sehingga umur simpan tempe dapat diperpanjang selama beberapa bulan dalam suhu ruang.

Perumusan Masalah

2

efisiensi pengeringan dan energi yang dibutuhkan untuk mengeringkan irisan tempe.

Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Melakukan uji performansi alat pengering Sunbeam Food Dehydrator DT5600.

2. Mengkaji pengaruh suhu dan penambahan bumbu terhadap parameter mutu.

Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini yaitu dapat menentukan kadar penambahan bumbu terbaik dan suhu optimum untuk proses pengeringan tempe. Penelitian ini juga diharapkan dapat menjadi bahan acuan dalam mendesain alat pengering untuk komoditas tempe yang memiliki kapasitas lebih besar.

TINJAUAN PUSTAKA

Tempe

Tempe merupakan produk makanan yang berasal dari Indonesia, Malaysia dan Singapura. Menurut Standar Nasional Indonesia (1992), tempe kedelai adalah produk makanan hasil fermentasi biji kedelai oleh kapang Rhizopus sp., berupa padatan kompak dan berbau khas serta berwarna putih atau sedikit keabu – abuan. Pengolahan kedelai menjadi tempe meningkatkan kandungan gizi terutama pada protein, lemak, karbohidrat, dan vitamin. Selain itu, tempe menjadi lebih larut dalam air dan mudah dicerna dibanding kedelai, serta terjadi kerusakan zat – zat anti nutrisi kedelai (Hermana, 1985).

Wang dan Hasseltine (1981) menyatakan bahwa Rhizoporus oligosporus bahkan dapat mencegah akumulasi aflatoksin yang ada pada kedelai dengan hidrolisis. Tempe sebagai bahan pangan hasil fermentasi kedelai mengandung senyawa isoflavon, yaitu genistein, daidzein, glisitein, dan antioksidan faktor II (6,7,4’-trihidroksi-isoflavon) yang bermanfaat untuk kesehatan. Senyawa isoflavon tersebut bermanfaat sebagai antioksidan, antikanker, antiosteoporosis, dan hipokolesterolomik. Senyawa bioaktif lain yang terdapat pada tempe adalah GABA (gamma-amino butryic acid) yang berfungsi sebagai antihipertensi (Suarsana et al. 2008).

3 Tiap 100 g tempe menyumbang protein sekitar 10.9 g protein (Syarief et al., 1999). Selama fermentasi, kadar protein dalam kedelai relatif tidak banyak berubah, tetapi jumlah nitrogen yang larut meningkat 0.5 – 2.5%. Jumlah asam amino bebas meningkat 1- 85 kali dari kedelai yang difermentasikan setelah 48 jam (Karyadi, 1985).

Dalam 100 gram tempe segar mengandung 18.3 gram protein. Sedangkan dalam 100 gram daging mengandung 18.8 gram protein dan dalam 100 gram telur mengandung 12.2 gram protein (Sarwono, 2002). Tempe kedelai mempunyai nilai gizi yang cukup tinggi, yaitu protein sekitar 19.5%, lemak sekitar 4%, karbohidrat 9.4%, vitamin B12 3-5 mcg/100 g tempe, mineral kasium 3% dan fosfor 6%(Sarwono 2002).

Tahapan Proses Pembuatan Tempe

Secara garis besar pembuatan tempe dibedakan berdasarkan metode pengupasan kulit kedelai, yaitu metode kupas basah dan metode kupas kering (Syarief et al., 1999). Metode kupas basah (Gambar 1) ciri utamanya adalah dengan proses pengupasan kedelai dengan cara basah setelah perendaman dalam air panas (pre cooking), pemanasan atau pemasakan pada air yang diasamkan, dan dilanjutkan dengan proses pemeraman pada kantong plastik polietilen yang telah diberi lubang. Perendaman dengan air panas bertujuan untuk mengurangi waktu pemasakan, melunakkan kulit kedelai sehingga mudah untuk dikupas, dan mengurangi jumlah bakteri yang ada di permukaan kulit kedelai. Tahap selanjutnya adalah perendaman kedelai sehingga keasaman biji kedelai mencapai nilai pH antara 3.5 sampai 5, sehingga dapat menghambat pertumbuhan bakteri pencemar tanpa harus mengganggu pertumbuhan mikroorganisme laru tempe.

Metode kupas kering (Gambar 2) perlakuan awal adalah pengeringan menggunakan oven dengan suhu 177oC selama 5 menit atau dengan menggunakan sirkulasi udara panas (93oC) selama 10 menit. Perlakuan pra pemanasan ini akan menyebabkan kulit menjadi pecah dan mudah dikupas, tanpa harus memecahkan biji kedelai, sehingga jumlah kerusakan dan kehilangan dapat ditekan seminimal mungkin. Setelah dibersihkan, kedelai kemudian dikupas dengan menggunakan mesin penggiling, lalu dilewatkan pada hembusan udara untuk menghilangkan kulit arinya.

4

Gambar 1. Diagram alir proses pembuatan tempe dengan metode kupas basah (Shurtleff dan Aoyagi, 1999)

Dibersihkan

Dicuci

Direbus dalam air mendidih (100oC, 30 menit) Kedelai

Direndam dalam air rebusan selama 22 jam

Dikupas kulitnya dan dicuci

Direbus dalam air asam (pH 3 – 5) selama 45 hingga 60 menit

Ditiriskan dan didinginkan hingga mencapai suhu 25 – 27oC

Dicampur laru tempe yang aktif

Dibungkus dengan wadah tempe

Diinkubasi pada suhu 31 oC dan RH 70 – 85% selama 22-26 jam

5

Gambar 2. Diagram alir proses pembuatan tempe dengan metode kupas kering (Shurtleff dan Aoyagi, 1999)

Kedelai

Dibersihkan dalam keadaan kering

Disemprot udara panas (93 oC, 10 menit) atau dikeringkan dengan oven (177 oC, 10 menit)

Dikupas dengan menggunakan mesin penggiling

Dipisahkan kulit dengan cara meniupkan udara kering atau perendaman dalam air

Direbus dalam air asam pH(3-5) selama 40 hingga 60 menit

Ditiriskan dan didinginkan hingga mencapai suhu 25 – 27 oC

Dicampur dengan laru tempe yang aktif

Dibungkus dengan wadah tempe

Diinkubasi pada suhu 31 oC dan RH 70 – 85% selama 22-26 jam

6 bakteri kontaminan. Pada kelembaban yang tinggi atau pemanasan yang berlebihan, maka bakteri kontaminan tersebut beraktivitas sehingga tempe menjadi basah dan berlendir, warna kecoklatan, rapuh dan miselium tumbuh tidak merata.

Terbentuknya amoniak, seperti dikemukakan oleh Koswara (1992), adalah penyebab kerusakan utama pada tempe. Aktivitas enzim proteolitik yang dihasilkan bakteri kontaminan mendegradasi protein sehingga menimbulkan bau. Hal ini menyebabkan tempe segar yang disimpan dalam suhu ruang dan tidak dikemas dengan baik akan bertahan maksimal 2 hari (Nuraini, 1995). Beberapa penyimpangan mutu tempe dapat dilihat pada Tabel 1.

Tabel 1. Penyimpangan Mutu Tempe Kedelai

No Jenis Penyimpangan Mutu Penyebab

1. Tempe terlalu basah Suhu fermentasi terlalu tinggi

Kelembaban udara terlalu tinggi

Kedelai terlalu basah karena kurang tiris

Alat tidak bersih atau tidak higienis 2. Tempe tidak kompak Kapang tidak aktif atau sudah mati

Laru terlalu sedikit

Laru terlalu tua

Suhu fermentasi terlalu rendah 3. Permukaan tempe bercak –

bercak hitam

Pembentukan spora kapang karena oksigen terlalau banyak

Fermentasi kurang lama

Suhu terlalu tinggi 4. Tempe berbau amoniak atau

alcohol

Suhu ruang inkubasi tidak merata

Lubang aerasi dan pergerakan udara dalam ruang inkubasi tidak merata

6. Tempe kepanasan (overheating) Pengatur suhu, kelembaban, aerasi, atau ventilasi tidak baik

Suhu terlalu tinggi

7 Bakteri dan Kapang Tempe

Senyawa anti bakteri pada tempe dapat menghambat sembilan jenis bakteri gram postitif dan satu jenis bakteri gram negatif, yaitu: Streptococcus lactis, S. cremoris, Leuconostoc dextranicum, L. mesenteroides, Staphylococcus aureus, Bacillus subtillis, Clostridium botulinum, C. sporogenes, C. butyricum, dan Klebsiella pneumoniae (Syarief et al., 1999). Wang dan Hesseltine (1981) menyatakan bahwa Rhizopus oligosporus bahkan dapat mencegah akumulasi aflatoksin yang ada pada kedelai dengan melakukan hidrolisis. Kapang yang berperan dalam pembuatan tempe adalah kapang dari genus Rhizopus sp. dan yang paling sering ditemukan adalah Rhizopus oligosporus dan Rhizopus oryzae. Protein Tempe

Protein adalah sumber asam amino yang mengandung unsur C,H,O dan N . Protein sangat penting sebagai sumber asam amino yang digunakan untuk membangun struktur tubuh. Selain itu protein juga bisa digunakan sebagai sumber energi bila terjadi defisiensi energi dari karbohidrat dan/atau lemak.

Protein tempe tergolong protein lengkap yang mengandung delapan macam asam amino esensial (tidak dapat disintesis oleh tubuh). Asam amino, vitamin A, asam panthotenat, piridoksin, dan riboflavin merupakan komponen yang berperan dalam pembentukan antibodi dari tempe. Dari seluruh protein yang terkandung, 56%-nya dapat dimanfaatkan oleh manusia. Tiap 100 g tempe menyumbang protein sekitar 10.9 g protein. Protein yang terkandung di dalam benih kedelai dapat sebagai protein cadangan makanan maupun protein membran yang berfungsi sebagai katalis dan transporter (Sheeler dan Bianci, 1987).

Pengawetan Tempe

Tujuan dilakukannya pengawetan bahan pangan antara lain adalah mengantisipasi kerusakan makanan, memperpanjang umur simpan, dan meningkatkan jumlah dan variasi makanan olahan. Cara – cara yang biasanya digunakan untuk mengawetkan makanan adalah secara mekanis, penggunaan suhu tinggi, penyimpanan dingin, pengeringan, secara kimiawi, perubahan internal dan radiasi. Seperti yang dikemukakan oleh Koswara (1992), bahwa tujuan pengawetan dan pengolahan tempe adalah untuk menghasilkan produk yang bernilai ekonomis lebih tinggi dan lebih awet. Hal ini juga berfungsi sebagai usaha penganekaragaman pangan.

Beberapa teknik pengawetan teempe menurut Shurtleff dan Aoyagi (1980) antara lain yaitu (1) penyimpanan dalam suhu dingin, dapat memperpanjang umur simpan maksimal satu minggu, (2) pembekuan, (3) blansir, merupakan perlakuan pendahuluan sebelum penyimpanan suhu rendah maupun pembekuan yang bertujuan untuk menginaktivasi enzim, menghambat pertumbuhan kapang dan menurunkan jumlah bakteri, (4) pengeringan, (5) pengeringan beku (freeze drying), dilakukan dengan cepat, (6) pengeringan semprot (spray drying), (7) penggorengan dan (8) pengalengan.

8

Teori Pengeringan

Pengeringan merupakan suatu proses pindah panas dan kandungan air bahan yang yang berlangsung secara simultan. Panas yang dibawa oleh media pengering (udara) digunakan untuk menguapkan air yang terdapat di dalam bahan. Uap air tersebut akan dilepaskan dari permukaan bahan ke udara pengering (Brooker et al. 1974). Sedangkan menurut Henderson dan Perry (1976), pengeringan adalah proses penurunan kadar air sampai pada kadar air kesetimbangan dengan udara normal atau kadar air tertentu sehingga penurunan mutu akibat jamur, aktivitas enzim dan serangga dapat diabaikan.

Menurut Henderson dan Perry (1976), beberapa keuntungan yang mungkin diperoleh dari pengeringan antara lain adalah daya simpan yang menjadi lebih lama, harga menjadi lebih tinggi setelah beberapa bulan masa panen, nilai ekonomi menjadi lebih tinggi, mutu hasil menjadi lebih baik dan limbah dapat dikonversi menjadi bahan yang berguna. Adapun kerugian yang mungkin timbul akibat adanya proses pengeringan antara lain adalah terjadinya perubahan sifat fisik, kimia, penurunan mutu dan pada beberapa bahan tertentu diperlukan perlakuan tambahan sebelum bahan kering dimanfaatkan.

Henderson dan Perry (1976), menyatakan bahwa proses pengeringan dapat dibagi menjadi dua periode, yaitu: (1) periode laju pengeringan tetap, dan (2) periode laju pengeringan menurun. Laju pengeringan tetap terjadi sampai air bebas hilang dari permukaan dan kemudian laju pengeluaran air akan menjadi berkurang. Kadar air dimana laju pengeringan tetap berhenti dikenal sebagai kadar air kritis (critical moisture content), yaitu kadar air terendah yang dicapai oleh pengeringan selama periode tersebut. Berikut adalah hubungan antara penurunan kadar air terhadap waktu selama proses pengeringan, seperti yang tersaji pada Gambar 3.

Laju pengeringan konstan terjadi pada awal proses pengeringan bagi produk biologis dengan kadar air awal lebih besar dari 70% basis basah dan merupakan fungsi dari suhu, kelembaban (RH) serta kecepatan udara pengering. Tumbuhan biji-bijian tidak memperlihatkan laju pengeringan konstan kecuali jika dipanen terlalu muda atau masih mengandung air kondensasi atau air hujan pada permukaan (Brokeer et al. 1974).

9 Menurut Heldman dan Singh (1981), setelah mencapai kadar air kritis, proses pengeringan akan menghasilkan laju pengeringan menurun. Kadar air kritis suatu produk bergantung pada karakteristik padatan bahan seperti bentuk, ukuran dan kondisi pengeringan (Brooker et al. 1974). Periode laju pengeringan menurun meliputi dua proses, yaitu: (1) perpindahan air dari dalam bahan ke permukaan bahan, (2) perpindahan uap air dari permukaan bahan ke udara sekitarnya (Henderson dan Perry 1976).

Proses pengeringan dapat diasumsikan sebagai proses adiabatis, sehingga panas yang diperlukan untuk menguapkan air dari bahan (irisan tempe) hanya didapat dari udara pengering yang dihasilkan dari hasil pemanasan. Ilustrasi proses pengeringan secara adiabatis tersaji pada Gambar 4.

.

Parameter Performansi Pengeringan Tempe

Berikut adalah parameter – parameter yang berhubungan dengan performasi pengeringan suatu produk:

1. Rendemen

Rendemen pengeringan merupakan rasio antara total bobot awal irisan tempe berbumbu (sebelum pengeringan, Wawal) dengan total bobot akhir irisan tempe berbumbu (setelah pengeringan, Wakhir).

(1) 2. Kadar air pengeringan

Penentuan kadar air akhir pada selang waktu tertentu dapat dilihat pada Persamaan (2) berikut.

(2) Gambar 4. Ilustrasi proses pengeringan dalam kurva psikrometrik

10

atau

(3) dimana:

X0 = Kadar air awal irisan tempe berbumbu (% bb) Xt = Kadar air akhir irisan tempe berbumbu (% bb)

X0n = Kadar air awal irisan tempe berbumbu pada waktu ke-n

Perhitungan laju pengeringan diperoleh dari selisih kadar air awal dan kadar air akhir terhadap selang waktu tertentu.

(4) dimana:

dM/dt = Laju pengeringan (%bk/menit)

Mt = Kadar air awal irisan tempe berbumbu dari ke-t (% bk) Mtn = Kadar air akhir irisan tempe berbumbu pada waktu ke-n

(% bk)

Δtn = Selang waktu ke-n selama pengeringan atau dari ke-t menuju ke-tn (menit)

4. Energi listrik

Energi listrik digunakan untuk menggerakkan kipas dan memanaskan udara pengering.

5. Panas yang digunakan untuk meningkatkan suhu tempe berbumbu

11 Panas jenis tempe berbumbu dapat ditentukan dengan menggunakan Persamaan Siebel berikut:

(7) dimana:

Q2 = Panas yang digunakan untuk meningkatkan suhu tempe berbumbu (kJ)

mo = Massa awal irisan tempe berbumbu (kg) cpb = Panas jenis irisan tempe berbumbu (kJ/kgoC)

Tb1 = Suhu irisan tempe berbumbu sebelum dipanaskan (oC) Tb2 = Suhu irisan tempe berbumbu setelah dipanaskan (oC)

X0 = Kadar air awal irisan tempe berbumbu (fraksi basis basah dengan bilangan desimal, 1/100)

Q3 = Panas yang diterima udara pengering (kJ) q = Laju volumetrik udara (m3/jam)

ρu = Massa jenis udara (1.29 kg/m3) cpu = Panas jenis udara ( 1.005 kJ/kgoC)

Tr1 = Suhu ruang pengering sebelum dipanaskan (oC) Tr2 = Suhu ruang pengering setelah dipanaskan (oC) A = Luas area outlet kipas (m2)

D = Diameter outlet kipas (m) v = Kecepatan angin kipas (m/s) t = Lama pengeringan (jam)

7. Panas yang digunakan untuk menguapkan air produk

(11) (12) Entalpi uap hfg dapat dilihat pada tabel sifat uap jenuh terhadap suhu. dimana:

12

hfgw = Entalpi air bebas atau penguapan pada temperatur rata-rata bahan (kJ/kg)

8. Panas pada ruang pengering

Qrp = Q2 + Q4 (13)

dimana: Qrp = Panas pada ruang pengering (kJ) 9. Efisiensi panas

(14)

dimana: ηt = Efisiensi panas (%)

10.Efisiensi pengeringan oleh udara pengering

(15)

dimana: ηup = Efisiensi pengeringan oleh udara pengering (%) 11.Efisiensi pengeringan total

(16)

dimana: ηp = Efisiensi pengeringan total (%)

12.Konsumsi energi panas spesifik

13

METODE

Lokasi dan Waktu

Tempat pelaksanaan penelitian adalah di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP) dan di Laboratorium Departemen Ilmu dan Teknologi Pangan Fakultas Teknologi Pertanian. Penelitian ini telah dilaksanakan selama 4 bulan, terhitung dari tanggal 29 Maret 2012 hingga tanggal 30 Juni 2012.

Bahan dan Alat

Bahan

Bahan baku yang digunakan dalam penelitian ini adalah tempe yang diperoleh langsung dari pengrajin tempe di daerah Bogor. Selain tempe, bahan lainnya yang digunakan sebagai bentuk perlakuan yaitu campuran cabai merah, bawang putih, bawang merah, laos, serai, daun salam, gula merah, gula putih, garam, kunyit dan asam.

Alat

Peralatan utama yang digunakan dalam penelitian ini adalah Sunbeam Food Dehydrator DT5600 yang berfungsi untuk mengeringkan produk pertanian. Alat ini merupakan alat pengering tipe rak menggunakan tenaga listrik. Sedangkan peralatan yang digunakan dalam proses persiapan bahan yaitu pisau, talenan kayu, blender dan tray. Adapun untuk pengujian performansi alat pengering tipe rak dengan menggunakan tenaga listrik yaitu termokopel, stopwatch, timbangan digital ,drying oven, desikator, botol timbang bertutup, cawan aluminium, penggaris, gelas ukur, dan hybrid recorder.

14

Prosedur Penelitian

Prosedur penelitian dimulai dengan dilakukannya identifikasi fisik dari Sunbeam Food Dehydrator DT5600 dan alat pengering tipe rak yang meliputi: dimensi alat pengering, ruang pemanas, ruang pengering, kipas pengarah udara panas, kapasitas, konstruksi dan bahan, elemen pemanas dan sumber energi. Selanjutnya dilakukan persiapan bahan yaitu dengan memotong tempe dengan menggunakan pisau yang tajam dengan dimensi p x l x t yaitu 1 cm x 1 cm x 2 cm sebanyak 1250 gram. Besarnya dimensi tempe tersebut dimaksudkan agar irisan tempe memperoleh proses pengeringan yang merata. Proses berikutnya yaitu, tempe yang telah dipotong kemudian ditimbang bobotnya masing – masing dan ditempatkan ke dalam rak penampung (tray) pengering.

Kemudian, tempe dicampur dengan campuran bumbu. Campuran bumbu tradisional tersebut terdiri dari:

15

Gambar 6. Bagan proses pengeringan tempe Campuran bumbu diblender

Tempe Segar 250 gram

Pemotongan dengan ukuran 1 cm x 1 cm x 2,5 cm

Tempe dicelupkan pada bumbu

0% bumbu 5% bumbu 10% bumbu

Perlakuan Pengeringan

Analisis kadar air, protein, organoleptik dan cemaran

mikroba

Suhu 55 oC Suhu 75 oC Suhu 35 oC

Analisis kadar air, protein, organoleptik dan cemaran

mikroba

Analisis kadar air, protein, organoleptik dan cemaran

16

Parameter Yang Diukur

Berat Bahan (Sebelum dan Setelah Pengeringan)

Berat bahan awal diukur dengan melakukan penimbangan potongan tempe sebelum dimasukan ke dalam alat pengering. Setelah pengeringan selesai dilakukan penimbangan kembali untuk menentukan berat akhir bahan.

Kadar Air Bahan (Sebelum dan Setelah Pengeringan)

Kadar air suatu bahan dapat dinyatakan dalam dua keadaan, yaitu kadar air basis basah dan kadar air basis kering. Perhitungan kadar air bahan dapat dilakukan dengan menggunakan persamaan (1) atau persamaan (2). Kadar air bahan yang diukur adalah kadar air awal, kadar air akhir, dan penurunannya selama proses pengeringan. Kadar air awal dan akhir bahan diukur dengan menggunakan metode oven, sedangkan penurunan kadar air selama proses pengeringan ditentukan berdasarkan perubahan berat bahan selama proses pengeringan.

Metode oven merupakan salah satu metode pengeringan konvensional dimana terjadi proses perambatan secara konduksi dan konveksi dalam waktu pengeringan yang lama. Metode ini digunakan secara luas di berbagai laboratorium kontrol untuk mengukur kadar air. Prinsip dari metode oven adalah pengurangan berat suatu bahan yang dipanaskan pada suhu 100 oC sampai 105 oC disebabkan karena hilangnya air dan zat-zat menguap lainnya sehingga kekurangan berat tersebut dianggap sebagai berat air.

Cara kerja metode ini adalah:

1. Bahan diletakkan pada cawan yang telah diketahui bobotnya dan kemudian ditimbang dengan teliti pada neraca analitik.

2. Bahan beserta cawan dimasukkan ke dalam oven listrik yang diatur pada suhu 105oC ± 1 oC selama 3 – 5 jam.

3. Bahan didinginkan dalam desikator hingga mencapai suhu kamar. 4. Bahan yang telah dikeringkan dan didinginkan kemudian ditimbang. 5. Ulangi tahapan tersebut hingga diperoleh bobot tetap.

Perhitungan kadar air menggunakan persamaan

m1 = Berat bahan setelah dikeringkan (gram)

17 Suhu

Suhu yang diamati menggunakan termokopel tipe T yaitu: 1. Suhu udara pada dinding tiap rak (5 titik pengukuran) 2. Suhu udara pada sampel tempe tiap rak (5 titik pengukuran) 3. Suhu udara di bawah kipas pengering (1 titik pengukuran) 4. Suhu udara pada dinding paling bawah rak (1 titik pengukuran) Kecepatan Aliran Udara

Kecepatan aliran udara diukur dengan menggunakan higroanemometer. Aliran udara yang diukur adalah aliran udara dari fan pengarah udara panas saat dihidupkan dan aliran udara yang keluar dari alat pengering. Pengukuran dilakukan sebanyak tiga kali ulangan.

Lama Pengeringan

Lama pengeringan merupakan waktu yang digunakan selama proses pengeringan dari kadar air awal hingga kadar air akhir bahan yang diinginkan.

Rancangan Percobaan

Data yang diperoleh dari hasil penelitian pengeringan tempe ini diolah menggunakan Rancangan Acak Lengkap (Faktorial RAL) dua faktorial. Pemilihan metode ini disebabkan karena penelitian dilakukan dalam kondisi homogen yaitu di ruang laboratorium dengan mempunyai dua unsur dasar saja yaitu perlakuan dan ulangan (Bambang, 2005). Gambaran analisis data rancangan acak lengkap (RAL) dua faktorial adalah sebagai berikut:

1. Faktor B dan T.

2. Percobaan dilakukan sebanyak 3 kali ulangan.

3. Tray pada SUNBEAM FOOD DEHYDRATOR berjumlah 5 tray (rak). 4. Beberapa parameter yang akan dianalisis dalam rancangan percobaan, antara lain kadar air, susut bobot, dan kelembaban udara.

Tabel 3. Rancangan Percobaan

18

Analisis Data

Pada penelitian ini, data yang akan dianalisis meliputi:

1. Energi yang digunakan untuk memanaskan udara pengering, dihitung dengan menggunakan persamaan (8)

2. Panas untuk menaikkan suhu produk, dihitung dengan menggunakan persamaan (11)

dan persamaan (12)

3. Panas yang diterima udara pengering, dihitung dengan menggunakan persamaan (13)

Qrp = Q2 + Q4

4. Laju pengeringan bahan, dihitung dengan menggunakan persamaan (4) 5. Efisiensi penggunaan panas, dihitung dengan menggunakan persamaan

(14)

6. Konsumsi energi pengeringan, dihitung dengan menggunakan persamaan (17) panas yang masuk kemudian mengalir menuju rak penampung paling atas (tray 1) hingga ke rak penampung paling bawah (tray 5). Dengan adanya aliran udara panas tersebut akan menguapkan kandungan air bahan, sehingga uap air tersebut keluar melalui celah yang terdapat dalam setiap rak penampung hingga mengalir keluar menuju cerobong outlet. Posisi kipas dan elemen pemanas dapat dilihat pada gambar 7.

19 kipas yaitu diameter outlet kipas 87 mm, sedangkan luas rak penampung bahan yaitu 707 m2. Sumber energi utama yang digunakan pada pengoperasian alat pengering ini berasal dari energi listrik. Daya listrik yang digunakan untuk mengalirkan udara panas berkisar sebesar 340 – 370 Watt sedangkan besarnya tegangan yang digunakan yaitu berkisar sebesar 230 – 240 Volt dengan frekuensi 50Hz. Udara panas yang dialirkan memiliki laju volumetrik udara sebesar 39.57 m3/jam, sedangkan kecepatan inlet kipas sebesar 1.85 m/detik dan kecepatan outlet kipasnya sebesar 0.73 m/detik. Dimensi Sunbeam Food Dehydrator tipe DT5600 dilihat pada gambar 8.

20

21 Performansi Pengeringan Sunbeam Food Dehydrator DT5600

Tempe yang didapatkan dari pengrajin tempe yang ada di daerah Kayumanis, Bogor memiliki bentuk yang beragam. Untuk mengiris tempe dengan dimensi p x l x t yaitu 1 cm x 1 cm x 2 cm digunakan pisau tajam. Campuran bumbu disiapkan untuk tiga jenis perlakuan yang berbeda yaitu 0%, 5% dan 10%. Setelah tempe diiris, lalu dimasukkan ke dalam campuran bumbu selama 10 menit dengan tujuan agar campuran bumbu cepat meresap ke dalam tempe.

22

Kapasitas muat untuk irisan tempe berbumbu yang disebar merata ke dalam rak penampung (tray) dapat mencapai ±250 gram dari total rak penampung (tray) Sunbeam Food Dehydrator. Pengeringan pada suhu 75oC memiliki waktu pengeringan yang lebih cepat bila dibandingkan dengan suhu 55oC atau suhu 35oC. Demikian juga halnya dengan laju pengeringan dimana suhu 75oC memiliki laju lebih besar dibandingkan dengan suhu 55oC atau suhu 35oC. Perlakuan bumbu juga berpengaruh terhadap laju pengeringan, dimana dengan bertambahnya bumbu maka laju pengeringan makin besar. Sama seperti laju pengeringan, efisiensi pengeringan juga meningkat sesuai dengan bertambahnya penambahan suhu, kecuali pada bumbu 10% suhu 35oC. Hasil analisis performansi Sunbeam Food Dehydrator untuk pengeringan irisan tempe berbumbu dapat dilihat pada Tabel 4. Jika dibandingkan dengan bahan lain yang dikeringkan, konsumsi energi Sunbeam Food Dehydrator untuk pengeringan irisan tempe berbumbu hasilnya cukup baik bila dibandingkan dengan umbi talas (Tabel 5). Namun bila dibandingkan dengan konsumsi energi pada jahe, konsumsi energi tempe belum begitu sempurna.

Tabel 5. Perbandingan konsumsi dan dan efisiensi energi Sunbeam Food Dehydrator

Peneliti Jenis pengering Bahan yang dikeringkan

Hasil Penelitian Sunbeam Food Dehydrator (tenaga

23

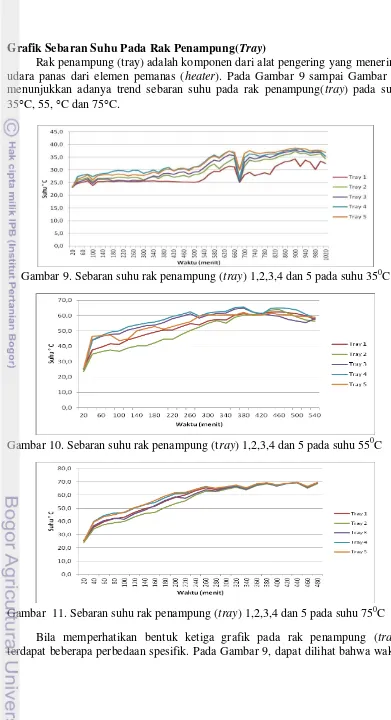

Grafik Sebaran Suhu Pada Rak Penampung(Tray)

Rak penampung (tray) adalah komponen dari alat pengering yang menerima udara panas dari elemen pemanas (heater). Pada Gambar 9 sampai Gambar 11 menunjukkan adanya trend sebaran suhu pada rak penampung(tray) pada suhu 35C, 55, C dan 75C.

Gambar 9. Sebaran suhu rak penampung (tray) 1,2,3,4 dan 5 pada suhu 350C

Gambar 10. Sebaran suhu rak penampung (tray) 1,2,3,4 dan 5 pada suhu 550C

24 adalah suatu kegiatan untuk menghentikan sementara proses pengeringan untuk disimpan dan dikeringkan kembali pada waktu tertentu dengan tujuan meningkatkan kualitas bahan.

Pada Gambar 10 terlihat bahwa grafik meningkat secara cepat pada menit – menit awal untuk pengeringan suhu 55C. Dari suhu awal sekitar 25C, lalu 20 menit kemudian meningkat secara cepat hingga kisaran 35 - 45C. Beda halnya dengan suhu 35C yang meningkat secara perlahan pada menit – menit awal. Namun peningkatan suhu yang terjadi masih terlihat fluktuatif naik turun yang terjadi antar rak penampung (tray). Waktu yang diperlukan dalam pengeringan suhu 55C ini yaitu 540 menit. Penghentian waktu dilihat ketika susut bobot irisan tempe sudah terlihat stabil.

Pada pengeringan suhu 75C yang ditampilkan Gambar 11 terlihat bahwa suhu pun meningkat secara tajam pada menit menit awal. Lalu seiring waktu berjalan, grafik suhu meningkat namun tidak mencapai suhu optimum yaitu 75C. Pengeringan hanya terjadi sampai suhu sekitar 70C. Perbedaan antara suhu 35C, 55C dan 75C, terlihat bahwa pada suhu 75C grafik meningkat tidak fluktuatif, namun cenderung stabil. Sebaran suhu tidak terlihat berbeda secara nyata dengan adanya penambahan bumbu atau tidak. Standar deviasi suhu udara pada setiap rak penampung (tray) untuk suhu 35C yaitu 2.05C. Standar deviasi suhu udara pada setiap rak penampung (tray) untuk suhu 55C yaitu 3.51C. Standar deviasi suhu udara pada setiap rak penampung (tray) untuk suhu 75C yaitu 1.65C. Gambar grafik lainnya pada penambahan bumbu dapat dilihat di lampiran 28 sampai lampiran 36.

Grafik Sebaran Suhu pada Bahan (irisan tempe)

Gambar 12 sampai Gambar 14 menunjukkan adanya trend perubahan suhu pada rak penampung untuk menuju suhu 35oC.

25

Gambar 13.Sebaran suhu tempe kering pada tray 1,2,3,4 dan 5 pada suhu 55oC

Gambar 14. Sebaran suhu tempe kering padada tray 1,2,3,4 dan 5 pada suhu 75oC Gambar 12 sampai Gambar 14 menunjukkan sebaran suhu pada irisan tempe, terlihat beberapa perbedaan. Pada Gambar 12 dengan suhu 35C, trend grafik yang terlihat adalah naik secara perlahan dan memerlukan waktu sekitar 1020 menit. Lain halnya dengan Gambar 13 dengan suhu 55C, trend grafik yang terlihat adalah naik secara cepat dan memerlukan waktu yang lebih cepat yaitu hanya 540 menit. Demikian juga dengan suhu 75C pada Gambar 14, dimana suhu meningkat secara drastis dan cepat dan memerlukan waktu hanya 480 menit. Namun, untuk suhu 75C ini suhu tidak mencapai optimum, tapi hanya mencapai suhu sekitar 70C. Artinya pada alat pengering ini suhu yang tercantum pada alat yaitu 75C tidak sesuai nyata dengan suhu yang sebenarnya terukur oleh temokopel yang dicatat rekorder yaitu hanya 70C. Standar deviasi suhu irisan tempe pada setiap rak penampung (tray) untuk suhu 35C yaitu 1.99C. Standar deviasi suhu irisan tempe pada setiap rak penampung (tray) untuk suhu 55C yaitu 3.37C. Standar deviasi suhu irisan tempe pada setiap rak penampung (tray) untuk suhu 75C yaitu 5.42 C. Gambar grafik lainnya pada penambahan bumbu dapat dilihat di lampiran 37 sampai lampiran 45.

Grafik Sebaran Suhu pada Inlet dan Outlet

26

Gambar 15.Sebaran suhu inlet dan outlet alat pengering pada suhu 35oC

Gambar 16. Sebaran suhu inlet dan outlet alat pengering pada suhu 55oC

Gambar 17. Sebaran suhu inlet dan outlet alat pengering pada suhu 75oC

27 yaitu 1020 menit. Waktu ini didapat ketika kadar air yang dimiliki irisan tempe stabil yang ditandai dengan berkurangnya susut bobot yang cenderung sudah konstan. Gambar grafik lainnya pada penambahan bumbu dapat dilihat di lampiran 46 sampai lampiran 54.

Laju Pengeringan Rata - Rata terhadap Waktu

Fenomena proses pengeringan dapat diketahui melalui kinetika pengeringan terutama dilihat dari kurva laju pengeringan. Kinetika pengeringan pada suatu bahan tertentu menunjukkan perubahan berat suatu bahan setiap satuan waktu selama proses pengeringan (Irawan 2011). Grafik hubungan antara laju pengeringan terhadap waktu pengeringan disebut dengan kurva laju pengeringan. Laju pengeringan diperoleh dari perubahan kandungan air selama pengeringan pada waktu tertentu (Kemp et al. 2001). Grafik laju pengeringan terhadap waktu pengeringan irisan tempe dapat dilihat pada Gambar 18 sampai dengan Gambar 26.

Gambar 18. Grafik penurunan laju pengeringan irisan tempe pada suhu 35oC untuk perlakuan 0% penambahan bumbu

28

Gambar 20. Grafik penurunan laju pengeringan irisan tempe pada suhu 35oC untuk perlakuan 10% penambahan bumbu

Gambar 21. Grafik penurunan laju pengeringan irisan tempe pada suhu 55oC untuk perlakuan 0% penambahan bumbu

29

Gambar 23. Grafik penurunan laju pengeringan pengeringan irisan tempe pada suhu 55oC untuk perlakuan 10% penambahan bumbu

Gambar 24. Grafik penurunan laju pengeringan irisan tempe pada suhu 75oC untuk perlakuan 0% penambahan bumbu

30

Gambar 26. Grafik penurunan laju pengeringan irisan tempe pada suhu 75oC untuk perlakuan 5% penambahan bumbu

Bila dilihat pada laju pengeringan irisan tempe berbumbu terhadap waktu, terlihat bahwa laju pengeringan bahan pangan dimulai dengan adanya peningkatan laju pengeringan (periode pemanasan atau pendinginan) (Wirakartakusumah et al. 1992). Berdasarkan Gambar 18 sampai Gambar 26 menunjukkan grafik yang meningkat secara cepat dari waktu ke – 0 hingga pada menit ke – 60 grafik menurun tiap jamnya. Peningkatan laju pengeringan dan laju pengeringan tetap sangat sulit diamati karena proses pengeringan berlangsung sangat singkat (Wirakartakusumah et al. 1992), sehingga dalam proses pengeringan dapat ditiadakan (Henderson dan Perry 1976 diacu dalam Wirakartakusumah et al. 1992). Dengan demikian, periode peningkatan laju pengeringan dan laju pengeringan tetap (konstan) pada pengeringan irisan tempe tidak diamati atau tidak diukur. Gambar 18 sampai dengan Gambar 26 menunjukkan bahwa suhu pengering 75 oC lebih memiliki laju pengeringan yang cepat menurun dibandingkan dengan suhu 35 oC dan 55 oC.

Bahan pangan segar merupakan akumulasi dari bahan kering (padatan) dan sejumlah air, dimana air dalam bahan pangan termasuk bagian seutuhnya dan terdapat adanya air bebas dan air terikat. Air bebas terdapat di bagian permukaan bahan atau padatan, diantara sel-sel maupun dalam pori-pori, sehingga air tersebut mudah teruapkan pada pengeringan. Air terikat terdiri dari air terikat secara fisik menurut sistem kapiler atau absorpsi karena adanya tenaga penyerapan, serta air terikat secara kimia merupakan air yang berada dalam bahan pangan dalam bentuk kristal dan air yang terikat dalam sistem dispersi koloid. Air terikat dapat berikatan dengan protein, selulosa, zat tepung, pektin dan sebagian zat-zat yang terkandung dalam bahan pangan (Effendi 2009).

31 Beberapa fenomena yang terjadi pada pengeringan bahan pangan, antara lain: shrinkage berkaitan dengan perubahan dimensi dan bentuk potongan bahan; densitas kamba berkaitan dengan keretakan dan rongga dalam potongan bahan; browning berkaitan dengan perubahan warna, flavor dan kapasitas dehidrasi; migrasi zat larut dan kehilangan zat yang mudah menguap berkaitan dengan aliran dan kemampuan dinding sel jaringan bahan pangan; serta case hardening yang merupakan suatu bagian dari hasil pengeringan bahan pangan yang tidak merata, karena kondisi bahan pangan yang tidak konstan (Hubeis 2007) atau suatu kondisi dimana bagian permukaan luar bahan pangan telah kering, sedangkan di bagian dalamnya belum kering (Rachmawan 2001). Umumnya, bahan pangan yang dikeringkan memiliki nilai gizi yang lebih rendah dibandingkan dengan bahan segarnya, karena selama pengeringan dapat mengakibatkan perubahan warna, tekstur, aroma, (Muchtadi 2008), bentuk, sifat-sifat fisik dan kimiawinya (Wirakartakusumah et al. 1989), dan lain-lain.

Pengeringan dengan suhu yang terlalu tinggi dapat merusak kualitas bahan pangan, karena permukaan bahan pangan menjadi cepat kering dan sulit mengimbangi kecepatan gerakan air bahan pangan menuju permukaan bahan pangan, sehingga mengakibatkan pengerasan pada permukaan bahan pangan. Selain itu, air dalam bahan pangan menjadi terhambat dan tidak dapat menguap lagi. Berdasarkan pertimbangan standar gizi, pemanasan bahan pangan yang dianjurkan yaitu tidak lebih dari 85oC (Suharto 1991 diacu dalam Setyoko et al. 2012). Laju pengeringan termasuk suatu penentuan waktu pengeringan dan perkiraan untuk mengetahui ukuran alat yang digunakan untuk pengeringan bahan pangan (Effendi 2009).

Uji Mutu Irisan Tempe

Kadar air rata-rata tempe kering adalah 8%, sehingga dapat digunakan untuk konsumsi, dimana kadar air irisan tempe kering yang aman dikonsumsi berkisar antara 10-12% (Codex Alimentarius Abridged,1989).

Kadar Air

32

Tabel 6. Standar deviasi kadar air (%bb) antar tray Suhu dehidrator

(oC)

Penambahan

bumbu (%) Antar tray

35 0 4.07

5 3.72

10 5.85

55 0 1.64

5 1.74

10 3.14

75 0 2.43

5 3.27

10 3.20

Penurunan Kadar Air pada Suhu 35C

Gambar 27. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 35oC untuk perlakuan 0% penambahan bumbu

33

Gambar 29. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 35oC untuk perlakuan 10% penambahan bumbu

Berdasarkan grafik kadar air yang ditampilkan pada Gambar 27 sampai Gambar 29 bahwa pada suhu 35oC kadar air menurun seiring dengan adanya penambahan konsentrasi bumbu yang diberikan pada tempe. Pada Gambar 27, terlihat bahwa kadar air tempe awal basis basah berada pada kisaran 68% pada setiap rak penampung (tray). Dengan pengeringan pada suhu 35C yang terjadi selama 1020 menit dapat menurunkan kadar air basis basah menjadi kisaran 8.1% saja. Sedangkan pada Gambar 37, dengan adanya penambahan bumbu sebesar 5% meningkatkan kadar air awal basis basah berada pada kisaran 70 - 75% pada setiap rak penampung (tray). Dengan pengeringan pada suhu 35C yang terjadi selama 1020 menit dapat menurunkan kadar air basis basah menjadi kisaran 8.6% saja. Dan terakhir pada Gambar 38 terlihat adanya penurunan basis basah dari kadar air awal 70 – 75% hingga menjadi 9.2% pada suhu 75C. Nilai kadar air tersebut, masih dalam batas kewajaran kadar air, karena berdasarkan Codex Alimentarius Abridged 1989 bahwa kadar air maksimum produk kering adalah 12%, sehingga kadar air pada kondisi penambahan konsentrasi bumbu 0%, 5%, dan 10% ini masih aman untuk dikonsumsi.

Penurunan Kadar Air pada Suhu 55C

34

Gambar 31. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 55 oC untuk perlakuan 5% penambahan bumbu

Gambar 32. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 55oC untuk perlakuan 10% penambahan bumbu

35 Penurunan Kadar Air pada Suhu 75C

Gambar 33. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 75oC untuk perlakuan 0% penambahan bumbu

Gambar 34. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 75oC untuk perlakuan 5% penambahan bumbu

Gambar 35. Grafik penurunan kadar air terhadap waktu pengeringan tempe pada suhu 75oC untuk perlakuan 10% penambahan bumbu

36

selama 480 menit dapat menurunkan kadar air basis basah menjadi kisaran 4.93%. Sedangkan pada Gambar 34, dengan adanya penambahan bumbu sebesar 5% meningkatkan kadar air awal basis basah berada pada kisaran 60 - 70% pada setiap rak penampung (tray). Dengan pengeringan pada suhu 75C yang terjadi selama 480 menit dapat menurunkan kadar air basis basah menjadi kisaran 5.47% saja. Dan terakhir pada Gambar 35 terlihat adanya penurunan basis basah dari kadar air awal 65 – 70% hingga menjadi 5.76% pada suhu 75C. Nilai kadar air tersebut, masih dalam batas kewajaran kadar air, karena berdasarkan Codex Alimentarius Abridged 1989 bahwa kadar air maksimum produk kering adalah 12%, sehingga kadar air pada kondisi penambahan konsentrasi bumbu 0%, 5%, dan 10% ini masih aman untuk dikonsumsi.

Kadar Protein

Kandungan mutu yang paling penting pada irisan tempe yaitu kadar protein. Hasil pengeringan irisan tempe pada penambahan bumbu 0%, 5% dan 10 % pada suhu 35oC, 55oC maupun 75oC tidak mempengaruhi kadar protein, karena hasil yang diperoleh mendekati kisaran lebih dari 45 %. Berdasarkan pada standardisasi pada SNI 01-2602-1992 kadar protein yang dimiliki oleh tempe kering minimum 20% Pada Tabel 7 menunjukan hasil pengujian kadar protein pada masing – masing perlakuan

Tabel 7. Hasil pengujian kadar protein irisan tempe kering Perlakuan Suhu

37 Uji Organoleptik

Analisis organoleptik dilakukan oleh 25 orang panelis dengan latar belakang masyrakat di Desa Prapatan Kayumanis, Bogor. Analisis organoleptik yang dilakukan adalah irisan tempe berbumbu yang telah diberi perlakuan bumbu dan suhu. Penulisan angka pada perlakuan bumbu dan suhu digambarkan sebagai berikut:

Analisis organoleptik yang dilakukan menggunakan uji hedonik. Tujuan diadakannya uji hedonik adalah untuk mengetahui tingkat kesukaan panelis terhadap irisan tempe tanpa membandingkan antar sampel. Parameter mutu irisan tempe yang diujikan yaitu berdasarkan warna, rasa, aroma dan tekstur. Skor penilaian panelis digambarkan dengan skor berikut:

1 : sangat tidak suka

Data uji hedonik yang diperoleh lalu diolah secara statistik menggunakan ANOVA (Analysis of Variance) dilanjutkan dengan uji Duncan. Rekapitulasi data uji hedonik dapat dilihat pada lampiran 23 -26.

Warna

38

Gambar 36. Grafik kolom rata – rata skor hedonik terhadap warna

Berdasarkan analisis sidik ragam antara perlakuan penambahan bumbu dan suhu terhadap warna pada sampel yang diujikan terlihat berbeda nyata. Hal tersebut diperoleh dengan hasil p-value yang nilainya hanya <0.0001 lebih kecil dari nilai alphanya yaitu 0.05. Arti dari angka tersebut bahwa perlakuan penambahan bumbu dan suhu berpengaruh nyata terhadap warna yang dihasilkan irisan tempe. Sehingga penambahan bumbu yang diberikan pada irisan tempe dan suhu pengeringan yang diberikan dapat dibedakan dengan baik oleh panelis.

Gambar 36. menunjukkan bahwa tingkat kesukaan terhadap warna mempunyai skor rata – rata antara 2.6 sampai 5.56. Skor rata – rata tersebut menunjukkan bahwa panelis memiliki tingkat kesukaan warna mulai dari tidak suka sampai agak suka. Dari data yang ditampilkan, panelis tampak tidak menyukai tempe yang sudah dikeringkan pada suhu 35C untuk perlakuan 1 dan suhu 55C untuk perlakuan 4 dengan skor rata – rata 2.6 dan 2.68. Kedua perlakuan tersebut adalah irisan tempe yang tidak diberikan penambahan bumbu (0% bumbu). Hal tersebut menunjukkan bahwa irisan tempe dianggap kurang perlakuan 7 tempe tidak diberikan bumbu (0%), namun dengan suhu pengeringan 75C panelis memberikan skor rata – rata warna yang normal. Skor rata – rata tertinggi dimiliki oleh perlakuan 8 dan 9 yaitu 5.16 dan 5.56. Angka ini menunjukkan dengan penambahan bumbu sebesar 5% dan 10% serta pengeringan dengan suhu 75C membuat panelis agak suka dengan irisan tempe yang dihasilkan.

39 tempe. Namun sebab nilai perlakuan 7 yang hampir mendekati skor rata – rata 5 yaitu agak suka terhadap warna, maka dikelompokkan pada grouping yang sama dengan perlakuan 7. Hal ini berlaku juga dengan perlakuan dan respon pada grouping lainnya.

Tabel 8. Uji Duncan terhadap warna Duncan berbumbu dapat dilihat pada Gambar 37.

Gambar 37. Grafik kolom rata – rata skor hedonik terhadap aroma

Berdasarkan analisis sidik ragam antara perlakuan penambahan bumbu dan suhu terhadap aroma pada sampel yang diujikan terlihat berbeda nyata. Hal tersebut diperoleh dengan hasil p-value yang nilainya hanya <0.0001 lebih kecil dari nilai alphanya yaitu 0.05. Arti dari angka tersebut bahwa perlakuan penambahan bumbu dan suhu berpengaruh nyata terhadap aroma yang dihasilkan irisan tempe. Sehingga penambahan bumbu yang diberikan pada irisan tempe dan suhu pengeringan yang diberikan dapat dibedakan dengan baik oleh panelis.

40

perlakuan 1 dan 2, juga cenderung agak tidak suka pada perlakuan 3 dan 4. Perlakuan 1 sampai 3 yang merupakan irisan tempe yang dikeringkan pada suhu 35C ternyata menimbulkan aroma yang tidak disukai panelis. Hal ini disebabkan suhu 35C belum mampu mengeringkan irisan tempe secara sempurna baik dengan atau tanpa penambahan bumbu. Sedangkan untuk pada suhu 55C yang dilakukan pada perlakuan 4 sampai 6, panelis dapat menerima aroma irisan tempe secara normal. Walaupun pada perlakuan 4, panelis masih cenderung tidak suka terhadap aroma irisan tempe yang dikeringkan. Hal tersebut disebabkan tidak ditambahkannya bumbu (0%) pada perlakuan 4, sehingga aroma yang keluar dari irisan tempe cenderung tidak disukai panelis. Hasil aroma irisan tempe terbaik terdapat pada perlakuan 7 sampai 9. Perlakuan pengeringan pada suhu 75C menimbulkan aroma yang disukai panelis, terutama pada penambahan bumbu sebanyak 10%. Pada perlakuan tanpa bumbu dengan suhu 75C aroma yang dihasilkan cenderung agak disukai panelis, walaupun masih berada di jangkauan skor rata – rata normal pada penilaian aroma panelis.

Sedangkan pada uji Duncan (Tabel 9) menunjukkan bahwa pilihan panelis terhadap aroma pada perlakuan 1 sampai perlakuan 9 untuk penambahan bumbu dan suhu terdiri dari grouping yang berbeda – beda dari grouping A sampai grouping F. Sebagai contoh , perlakuan 5 memiliki skor rata – rata aroma 4.56 yang terdapat pada grouping D , perlakuan 6 yang memiliki skor rata – rata aroma 4.64 terdapat pada grouping CD, sedangkan perlakuan 7 memiliki skor rata – rata aroma 4.94 terdapat pada grouping BC. Artinya perlakuan 5 dan 6 atau perlakuan 6 dan 7 menghasilkan respons aroma yang sama pada panelis, tetapi pada perlakuan 5 dan 7 menghasilkan respons aroma yang berbeda. Untuk perlakuan 5 dan 6 respons panelis adalah normal terhadap aroma irisan tempe, sedangkan pada perlakuan 7 respons panelis adalah cenderung agak suka terhadap aroma irisan tempe. Walaupun pada perlakuan 7 angka yang dihasilkan masih berada pada grouping skor rata – rata normal, namun skor rata – rata yang dihasilkan hampir mendekati nilai 5 yaitu agak suka terhadap aroma irisan tempe, sehingga memiliki perbedaan yang nyata dengan perlakuan 5.. Hal ini berlaku juga dengan perlakuan dan respon pada grouping lainnya.