PENANGANAN AWAL DAN PENGERINGAN UMBI TALAS

(

Colocasia esculenta

(L.) Schoot) MENGGUNAKAN

SUNBEAM

FOOD DEHYDRATOR

TIPE DT5600

SKRIPSI

TAUFIQURRIZQI

F14080107

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PRE-TREATMENT AND DRYING PROCESS OF TARO CORMS

(

Colocasia esculenta

(L.) Schoot) USING SUNBEAM FOOD

DEHYDRATOR TYPE DT5600

Taufiqurrizqi, Sutrisno and Dyah Wulandani

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java, Indonesia.

e-mail : FiqiTR@gmail.com

ABSTRACT

Drying process had become an effort to process taro corms as the raw material for industry. The main problems of taro corms post-harvesting before drying process were the pre-treatment and how to process the slice of taro corms. The objectives of this research are to study the dehydrator temperature effect and pre-treatment before drying process of taro corms using Sunbeam Food Dehydrator DT5600 (55 oC and 75 oC) to the dried taro corms quality, also to assess the performance of Sunbeam Food Dehydrator DT5600. The slice taro corms had 2 mm thickness. There were four treatments before drying, the first was no treatment as control, the second was blanching treatments of the slice of taro corms within the 7 liters water at temperature of 80 oC for 15 minutes, the third was blanching which followed by the soaking within the 10% concentration of sodium chloride solution, and the fourth was same as third treatment which followed by blanching using 2 g/kg of sodium metabisulphite at temperature of 80 oC for a minute. The result showed that taro which is dried at drying temperature of 75 oC more efficient than that of dried at drying temperature of 55 oC. The drying rate and efficiency of taro drying were 43.84 %bk/jam and 17.38% respectively. Dried taro is categorized into super quality for first and second treatments, first quality for fourth treatments and second quality for third treatments. The pre-treatment of taro drying by using blanching and by the soaking within 10% concentration of sodium chloride solution is recommended to reduce oxalate of dried taro until 81.11%.

PENANGANAN AWAL DAN PENGERINGAN UMBI TALAS

(

Colocasia esculenta

(L.) Schoot) MENGGUNAKAN SUNBEAM

FOOD DEHYDRATOR TIPE DT5600

Taufiqurrizqi, Sutrisno and Dyah Wulandani

Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian,

Institut Pertanian Bogor, Kampus IPB Darmaga, PO Box 220, Bogor, Jawa Barat, Indonesia. e-mail : FiqiTR@gmail.com

ABSTRAK

Pengeringan menjadi suatu upaya pengolahan umbi talas sebagai bahan baku industri. Pokok permasalahan pascapanen umbi talas sebelum pengeringan adalah penanganan awal dan bagaimana cara mengolah irisan umbi talas. Tujuan penelitian ini adalah mempelajari pengaruh suhu dehidrator dan penanganan awal sebelum pengeringan umbi talas menggunakan Sunbeam Food Dehydrator

DT5600 (55 oC dan 75 oC) terhadap mutu umbi talas kering, serta menguji performansi Sunbeam Food Dehydrator DT5600. Irisan umbi talas memiliki ketebalan 2 mm. Irisan umbi talas terdapat empat perlakuan sebelum pengeringan, Perlakuan I tanpa perlakuan sebagai kontrol, Perlakuan II adalah perlakuan blansir irisan umbi talas dalam 7 liter air pada suhu 80 oC selama 15 menit, Perlakuan III adalah perlakuan blansir yang diikuti dengan perendaman dalam konsentrasi 10% larutan natrium klorida, dan Perlakuan IV adalah perlakuan yang sama dengan Perlakuan III yang diikuti dengan perlakuan blansir menggunakan 2 g/kg natrium metabisulfit pada suhu blansir 80 oC selama 1 menit. Hasil penelitian menunjukkan bahwa umbi talas yang dikeringkan pada suhu pengeringan 75 oC lebih efisien daripada umbi talas yang dikeringkan pada suhu pengeringan 55 oC. Laju pengeringan dan efisiensi pada pengeringan umbi talas secara berurutan sebesar 43.84 %bk/jam dan 17.38%. Umbi talas kering dikategorikan ke dalam mutu super untuk Perlakuan I dan II, mutu I untuk Perlakuan IV dan mutu II untuk Perlakuan III. Penanganan awal pada pengeringan umbi talas yang menggunakan perlakuan blansir dan perendaman larutan natrium klorida dengan konsentrasi 10% direkomendasikan untuk mereduksi kadar oksalat pada umbi talas kering sampai 81.11%.

TAUFIQURRIZQI. F14080107. Penanganan Awal dan Pengeringan Umbi Talas (Colocasia esculenta (L.) Schoot) Menggunakan Sunbeam Food Dehydrator Tipe DT5600. Di bawah bimbingan Sutrisno dan Dyah Wulandani. 2013

RINGKASAN

Talas (Colocasia esculenta (L.) Schoot) merupakan salah satu tanaman palawija terbesar di Bogor, karena produktivitasnya lebih tinggi dibandingkan dengan tanaman palawija lainnya, seperti ubi kayu, ubi jalar, jagung dan kacang tanah. Dengan demikian, umbi talas berpotensi sebagai bahan pangan substitusi atau diversifikasi terhadap bahan pangan yang sering dikonsumsi masyarakat Indonesia, misalnya nasi, tepung terigu untuk pembuatan kue, dan lain-lain.

Pengeringan menjadi suatu upaya pengolahan umbi talas sebagai bahan baku industri baik skala kecil, menengah maupun besar. Pokok permasalahan terhadap pascapanen umbi talas sebelum pengeringan, yaitu penanganan dan pengolahan umbi talas. Oleh karena itu, permasalahan tersebut ditindaklanjuti dalam penelitian terutama mengenai penanganan awal sebelum pengeringan.

Tujuan penelitian ini adalah mempelajari pengaruh suhu dehidrator dan penanganan awal sebelum pengeringan umbi talas menggunakan Sunbeam Food Dehydrator DT5600 terhadap mutu umbi talas kering, serta menguji performansi Sunbeam Food Dehydrator DT5600. Umbi talas kering hasil penelitian diharapkan dapat digunakan sebagai bahan baku pembuatan tepung atau industri pangan yang menggunakan bahan baku umbi talas kering terutama untuk industri skala kecil maupun kecil menengah.

Penelitian dilakukan di laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian pada bulan Maret sampai September 2012; sedangkan pengujian hasil penelitian yang berupa umbi talas kering diuji di Laboratorium Biokimia Pangan dan gizi, dan Laboratorium Balai Besar Industri Agro.

Metode penanganan awal sebelum mengeringkan irisan umbi talas yang memiliki ketebalan 2 mm, yaitu: Perlakuan I (tanpa perlakuan); Perlakuan II yaitu perlakuan blansir irisan umbi talas dengan suhu 80 oC selama 15 menit dalam 7 liter air; Perlakuan III yaitu melakukan perlakuan seperti pada Perlakuan II yang diikuti dengan perendaman dalam larutan natrium klorida yang memiliki konsentrasi 10%; dan Perlakuan IV yaitu melakukan perlakuan seperti pada Perlakuan III yang diikuti dengan perlakuan blansir menggunakan media 2 g/kg natrium metabisulfit dengan suhu blansir 80 oC selama 1 menit. Level suhu Sunbeam Food Dehydrator DT5600 yang digunakan untuk mengeringkan irisan umbi talas kering yaitu 55 oC dan 75 oC.

PENANGANAN AWAL DAN PENGERINGAN UMBI TALAS

(

Colocasia esculenta

(L.) Schoot) MENGGUNAKAN

SUNBEAM

FOOD DEHYDRATOR

TIPE DT5600

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

TAUFIQURRIZQI

F14080107

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Penanganan Awal dan Pengeringan Umbi Talas (

Colocasia esculenta

(L.) Schoot) Menggunakan

Sunbeam Food Dehydrator

Tipe

DT5600

Nama

: Taufiqurrizqi

NIM

: F14080107

Menyetujui,

Dosen Pembimbing I

Dosen Pembimbing II

Dr. Ir. Sutrisno, M.Agr

Dr. Ir. Dyah Wulandani, M.Si

NIP.19590720 198601 1 002

NIP. 19680419 199403 2 001

Mengetahui :

Ketua Departemen

Dr. Ir. Desrial, M.Eng

NIP. 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Penanganan Awal dan Pengeringan Umbi Talas (Colocasia esculenta (L.) Schoot) Menggunakan Sunbeam Food Dehydrator Tipe DT5600 adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing I dan Dosen Pembimbing II, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Februari 2013 Yang membuat pernyataan

© Hak cipta milik Taufiqurrizqi, tahun 2013

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian

Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi,

BIODATA PENULIS

iii

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karunia-Nya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul “Penanganan Awal dan Pengeringan Umbi Talas (Colocasia esculenta (L.) Schoot) Menggunakan Sunbeam Food Dehydrator Tipe DT5600”

dilaksanakan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor, sejak bulan Maret sampai September 2012.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Orang tua penulis, bapak Fathur Rohman dan ibu Masruhah, serta kakak dan adik tercinta atas do’a dan dukungan yang telah diberikan kepada penulis.

2. Ibu Ir. Putiati Mahdar, M.AppSc. (Almarhumah) sebagai dosen pembimbing utama, atas bimbingan dan nasehat yang diberikan selama penulis aktif menempuh pendidikan di Departemen Teknik Mesin dan Biosistem.

3. Bapak Dr. Ir. Sutrisno, M.Agr. dan Ibu Dr. Ir. Dyah Wulandani, M.Si. sebagai dosen pembimbing tugas akhir, atas bimbingan dan nasehat yang diberikan selama penyusunan tugas akhir (skripsi).

4. Bapak Ir. Mad Yamin, MT sebagai dosen penguji tugas akhir, atas saran yang telah diberikan kepada penulis untuk menyelesaikan tugas akhir.

5. Pak Sulyaden atas bantuan dan bimbingan yang telah diberikan selama penelitian.

6. Pak Wahid, Mbak Vera, dan Bu Susi atas bantuannya dalam melakukan pengujian sampel hasil penelitian.

7. Soleh, Khania, kak Denis, kak Furqon dan kak Agung atas bantuannya kepada penulis selama penelitian.

8. Sahabat-sahabatku di Kostan Doraram (Mas Taufik, Aris, Ichang, Aziz, Iyan, Fajar, Manaf dan Widadi) dan keluarga besar Magenta45 (TEP45) atas dukungan dan semangat yang diberikan kepada penulis.

9. Semua pihak yang tidak dapat disebutkan satu persatu dan telah banyak membantu penulis selama menyelesaikan penelitian dan penulisan skripsi.

Penulis menyadari bahwa dalam penyusunan skripsi ini masih ada kekurangan, sehingga penulis berharap kritik dan saran yang membangun demi penyempurnaan skripsi ini. Semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan.

Bogor, Februari 2013

iv

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2 TUJUAN ... 2

II. TINJAUAN PUSTAKA ... 3

2.1 TALAS ... 3

2.2 PENANGANAN AWAL SEBELUM PENGERINGAN UMBI TALAS ... 6

2.3 PENGERINGAN UMBI TALAS ... 8

III. METODOLOGI PENELITIAN ... 10

3.1 TEMPAT DAN WAKTU PENELITIAN ... 10

3.2 BAHAN DAN ALAT ... 10

3.3 PROSEDUR PENELITIAN ... 11

3.4 PARAMETER PENGUKURAN ... 14

3.5 PENGOLAHAN DATA ... 17

3.6 RANCANGAN PERCOBAAN ... 20

IV. HASIL DAN PEMBAHASAN ... 22

4.1 IDENTIFIKASI SUNBEAM FOOD DEHYDRATOR DT5600 ... 22

4.2 PENGERINGAN IRISAN UMBI TALAS ... 22

4.3 MUTU UMBI TALAS KERING ... 37

V. KESIMPULAN DAN SARAN ... 42

5.1 KESIMPULAN ... 42

5.2 SARAN ... 42

DAFTAR PUSTAKA ... 43

v

DAFTAR TABEL

Halaman

Tabel 1. Perbedaan karakteristik umbi talas bogor ... 3

Tabel 2. Komposisi kimia umbi talas segar ... 5

Tabel 3. Standar mutu gaplek menurut SNI No. 01.2905.1992... 9

Tabel 4. Performansi Sunbeam Food Dehydrator untuk pengeringan irisan umbi talas (rata-rata) ... 24

Tabel 5. Perbandingan efisiensi pengeringan Sunbeam Food Dehydrator dengan alat Pengering lain ... 24

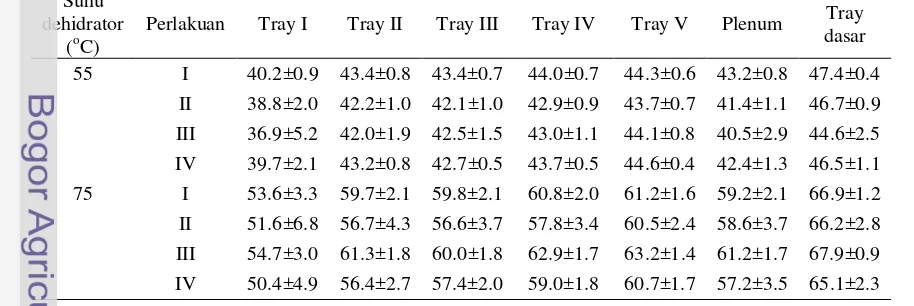

Tabel 6. Rekapitulasi rataan dan standard deviasi sebaran suhu pada Sunbeam Food Dehydrator ... 28

Tabel 7. Standard deviasi kadar air (%bb) antar tray ... 32

Tabel 8. Standard deviasi laju pengeringan menurun (%bk/menit) antar tray... 36

Tabel 9. Hasil pengujian kadar pati umbi talas kering beserta mutunya ... 38

Tabel 10. Hasil pengujian kadar abu umbi talas kering (%) ... 39

Tabel 11. Hasil pengujian reduksi kadar oksalat rata-rata (%) pada umbi talas kering ... 40

vi

DAFTAR GAMBAR

Halaman

Gambar 1. Inokulasi F.solani dan F. oxysporum pada talas (atas), talas besar (tengah), talas busuk/blue taro (bawah) dari irisan umbi: a. F.solani, b. F. oxysporum,

dan c. tanpa inokulasi ... 4

Gambar 2. Pengaruh konsentrasi NaCl dan lama perendaman terhadap reduksi kadar oksalat talas Bogor ... 7

Gambar 3. Umbi talas ketan ... 11

Gambar 4. Slicer ... 12

Gambar 5. Waterbath ... 12

Gambar 6. Diagram alir proses pengeringan umbi talas ketan ... 13

Gambar 7. Timbangan digital Mettler PM 4800 ... 14

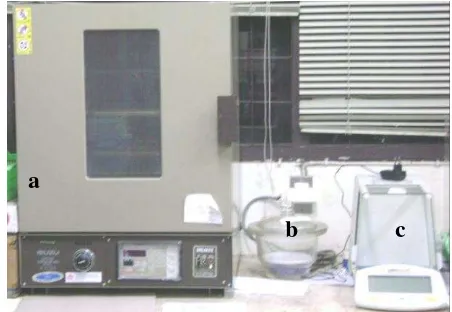

Gambar 8. Oven (a), desikator (b) dan timbangan analitik (c) ... 15

Gambar 9. Hybrid recorder (a) dan Thermo-hygrometer (b) ... 16

Gambar 10. Chromameter ... 16

Gambar 11. Thermo-anemometer ... 17

Gambar 12. Grafik kinetika pengeringan: (a) grafik hubungan antara suhu terhadap waktu, (b) grafik hubungan antara kadar air terhadap waktu, (c) grafik hubungan antara laju pengeringan terhadap waktu, dan (d) grafik hubungan antara laju pengeringan terhadap kadar air (Kemp et al. 2001) ... 18

Gambar 13. Sunbeam Food Dehydrator ... 22

Gambar 14. Kondisi irisan umbi talas dalam tray Sunbeam Food Dehydrator ... 23

Gambar 15. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan I (suhu dehidrator 55 oC) ... 25

Gambar 16. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan II (suhu dehidrator 55 oC) ... 25

Gambar 17. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan III (suhu dehidrator 55 oC) ... 25

Gambar 18. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan IV (suhu dehidrator 55 oC) ... 26

Gambar 19. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan I (suhu dehidrator 75 oC) ... 26

Gambar 20. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan II (suhu dehidrator 75 oC) ... 26

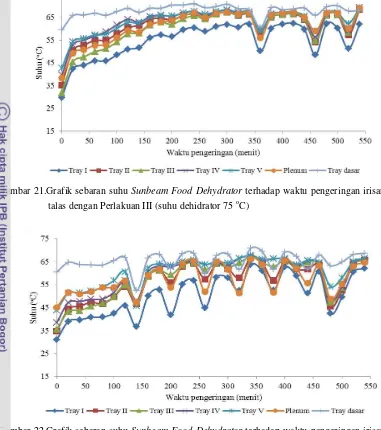

Gambar 21. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan III (suhu dehidrator 75 oC) ... 27

Gambar 22. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan IV (suhu dehidrator 75 oC) ... 27

Gambar 23. Skematik sebaran suhu udara pengering pada Sunbeam Food Dehydrator ... 28

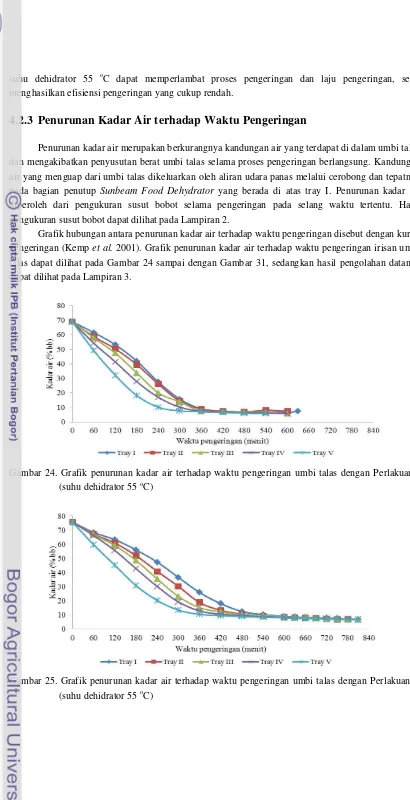

Gambar 24. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas dengan Perlakuan I (suhu dehidrator 55 oC) ... 29

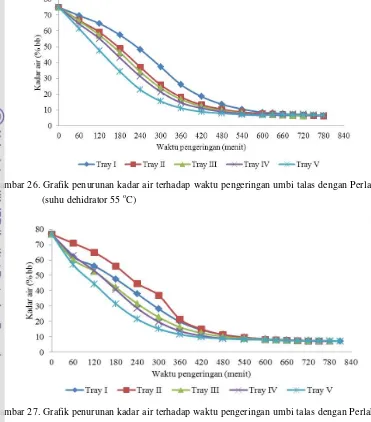

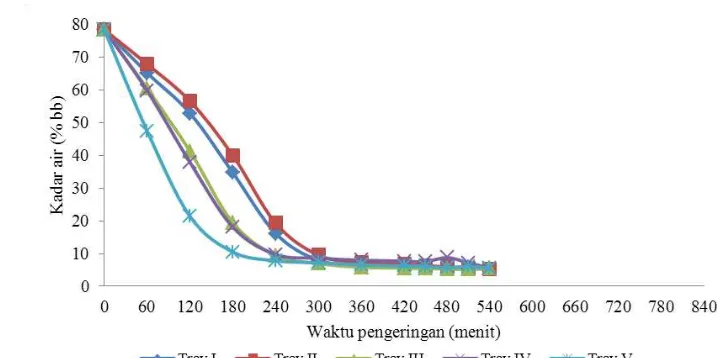

vii Gambar 26. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan III (suhu dehidrator 55 oC) ... 30 Gambar 27. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan IV (suhu dehidrator 55 oC) ... 30 Gambar 28. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan I (suhu dehidrator 75 oC) ... 30 Gambar 29. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan II (suhu dehidrator 75 oC)... 31 Gambar 30. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan III (suhu dehidrator 75 oC) ... 31 Gambar 31. Grafik penurunan kadar air terhadap waktu pengeringan irisan umbi talas

dengan Perlakuan IV (suhu dehidrator 75 oC) ... 31 Gambar 32. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan I (suhu dehidrator 55 oC) ... 33 Gambar 33. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan II (suhu dehidrator 55 oC) ... 33 Gambar 34. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan III (suhu dehidrator 55 oC) ... 33 Gambar 35. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan IV (suhu dehidrator 55 oC) ... 34 Gambar 36. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan I (suhu dehidrator 75 oC) ... 34 Gambar 37. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan II (suhu dehidrator 75 oC) ... 34 Gambar 38. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan III (suhu dehidrator 75 oC) ... 35 Gambar 39. Grafik laju pengeringan terhadap waktu pengeringan irisan umbi talas dengan

Perlakuan IV (suhu dehidrator 75 oC) ... 35 Gambar 40. Grafik laju pengeringan terhadap kadar air pada pengeringan irisan umbi

talas dengan Perlakuan I (suhu dehidrator 55 oC) ... 37 Gambar 41. Sebelum (a) dan sesudah (b) pengeringan irisan umbi talas ketan (suhu

dehidrator 55 oC) ... 38 Gambar 42. Sebelum (a) dan sesudah (b) pengeringan irisan umbi talas ketan (suhu

viii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Sebaran suhu pengeringan irisan umbi talas menggunakan Sunbeam Food Dehydrator DT5600 ... 46 Lampiran 2. Pengukuran susut bobot irisan umbi talas selama proses pengeringan ... 54 Lampiran 3. Kadar air dan laju pengeringan irisan umbi talas selama pengeringan ... 65 Lampiran 4. Parameter pengukuran performansi Sunbeam Food Dehydrator DT5600 untuk

pengeringan umbi talas ... 81 Lampiran 5. Perhitungan performansi Sunbeam Food Dehydrator DT5600 untuk pengeringan

umbi talas ... 82 Lampiran 6. Derajat putih (Wi) umbi talas sebelum dan sesudah pengeringan ... 83 Lampiran 7. Perhitungan analisis mutu umbi talas kering dan hasil uji Laboratorium Biokimia

I. PENDAHULUAN

1.1

LATAR BELAKANG

Tanaman talas di Indonesia memiliki nilai ekonomi yang cukup tinggi dimana pada tiga bagian organ tanaman talas memiliki peranan penting, antara lain umbinya dapat dimanfaatkan sebagai bahan makanan pokok atau sebagai bahan olahan, pelepahnya dapat dimanfaatkan sebagai bahan makanan maupun obat-obatan, dan daunnya dapat dimanfaatkan sebagai pembungkus makanan. Selain itu, tanaman talas memiliki potensi dalam pemanfaatan lingkungan dan penghijauan, serta produktivitasnya dapat mencapai 30 ton/ha (Prihatman 2000).

Pada tahun 2008, tanaman talas menjadi salah satu tanaman palawija terbesar di daerah Bogor yang mencapai 6,182 ton, sedangkan beberapa tanaman palawija lain memiliki jumlah produksi lebih rendah, yaitu ubi kayu (5,271 ton), ubi jalar (1,310 ton), jagung (591 ton) dan kacang tanah (111 ton) (BPS 2010). Walaupun di beberapa daerah Indonesia banyak yang membudidayakan tanaman talas selain di daerah Bogor, Indonesia belum dapat mewakili kategori kelompok negara top eksportir talas. Beberapa negara yang berada dalam kelompok tersebut antara lain Cina, Fiji, Amerika Serikat, Kosta Rika, Dominika, Samoa dan Tonga. Pada tahun 2009, Indonesia juga tidak masuk dalam perkiraan 20 besar negara produksi tanaman talas, tetapi hanya negara Thailand (104,472 ton) dan Filipina (120,000 ton) yang mewakili negara-negara di Asia Tenggara (ASEAN). Beberapa negara lain yang berada dalam perkiraan 20 besar negara produksi tanaman talas, antara lain Nigeria (4,459,650 ton), Cina (1,692,551 ton), Kamerun (1,668,130 ton), Ghana (1,504,000 ton), Papua New Guinea(313,814 ton), Madagaskar(239,901 ton), Jepang(182,000 ton), Mesir(160,000 ton), Ruanda (136,849 ton), Central African Republic (113,667 ton), Pantai Gading (90,000 ton), Gabon (70,131 ton), Fiji (69,863 ton), Republik Demokrat Kongo (65,000 ton), Pulau Solomon (48,449 ton), Burundi (44,502 ton), Sao Tome dan Principe (35,066 ton) dan Chad (32,732 ton) (Anonim 2011).

Umbi talas menjadi salah satu bagian organ penting tanaman talas untuk dijadikan sebagai bahan olahan dengan nilai ekonomi tinggi, karena sangat berpotensi sebagai bahan pangan substitusi atau diversifikasi terhadap bahan pangan yang sering dikonsumsi sehari-hari oleh masyarakat misalnya nasi, tepung terigu untuk pembuatan kue, dan lain-lain. Atas potensi tersebut, inovasi pemanfaatan dan pengembangan umbi talas dapat meningkatkan produksi tanaman talas terutama pembudidayaannya. Umumnya, umbi talas yang berada di Indonesia diolah oleh masyarakat menjadi keripik, kolak, ubi goreng dan ubi rebus maupun diolah menjadi tepung talas; sedangkan di Jepang dan Selandia Baru, umbi talas telah diolah menjadi bahan baku produk berbasis karbohidrat seperti roti, beberapa macam kue, makanan bayi maupun produk-produk ekstrusi (Syamsir 2012). Pengolahan pascapanen umbi talas yang akan ditinjau yaitu umbi talas sebagai bahan baku pembuatan tepung, dimana salah satu proses pengolahannya melalui proses pengeringan. Namun, pokok permasalahan yang akan ditinjau pada penelitian ini adalah cara menangani umbi talas sebelum ke proses pengeringan.

2 perlakuan blansir dengan media natrium metabisulfit pada umbi talas bertujuan mempertahankan warna kecerahan umbi talas.

Alat pengering yang digunakan untuk pengeringan umbi talas yaitu Sunbeam Food Dehydrator, dimana alat pengering tersebut memiliki tiga level pengaturan suhu. Namun, suhu 35 oC tidak digunakan, karena suhu tersebut direkomendasikan oleh panduan pemakaian alat untuk pengeringan tanaman hias (bunga) dan tanaman rempah-rempah (khususnya sebagai bahan pembuatan jamu). Parameter suhu merupakan salah satu parameter yang sangat penting dalam pengeringan, karena perbedaan suhu pengeringan akan mempengaruhi sifat fisik dan kimia umbi talas yang akan dikeringkan. Uji performansi alat pengering sangat diperlukan untuk mengetahui efisiensi pengeringan dan kebutuhan energi yang dibutuhkan untuk mengeringkan irisan umbi talas dalam satu kali proses pemakaian alat pengering. Selain itu, analisis mutu hasil pengeringan umbi talas (umbi talas kering) diperlukan untuk mengetahui kadar air, reduksi kalsium oksalat, abu, pati dan residu sulfit. Hasil penelitian ini diharapkan dapat digunakan oleh industri pembuatan tepung umbi talas atau industri pangan yang menggunakan bahan baku talas kering baik untuk industri skala kecil maupun kecil menengah.

1.2

TUJUAN PENELITIAN

Tujuan penelitian ini adalah:

1. Menguji performansi Sunbeam Food Dehydrator DT5600 untuk pengeringan umbi talas. 2. Mempelajari pengaruh penanganan awal umbi talas dan suhu dehidrator menggunakan

3

II. TINJAUAN PUSTAKA

2.1 TALAS

2.1.1 Karakteristik Talas

Talas (Colocasia esculenta (L.) Schoot) termasuk golongan sayuran jenis umbi yang tumbuh di dalam tanah (Wirakusumah 2007), dimana umbi talas memiliki variasi berat berkisar antara 95 gram sampai 932 gram dengan berat rata-rata mencapai sekitar 446 gram (Syamsir 2012), berbentuk silinder dan agak bulat, berukuran 30 x 15 cm dan kulitnya berwarna cokelat (Prihatman 2000). Jumlah rendemen yang diperoleh dalam proses pengolahan umbi talas dapat dipengaruhi oleh berat umbi talas beserta ukuran dimensinya (Syamsir 2012).

Menurut Syamsir (2012), sebagian besar umbi talas memiliki kulit tipis dengan permukaan kulit yang berserabut. Bentuk umbi talas sangat beragam, karena sebagian besar berbentuk kerucut, silindris dan elips. Bentuk umbi talas akan mempengaruhi kemudahan dalam pengemasan untuk kepentingan transportasi maupun kemudahan dalam proses pengolahan umbi talas. Umumnya, umbi talas yang dipasarkan berwarna putih dan kuning. Walaupun demikian, beberapa verietas talas memiliki daging umbi berwarna oranye, merah muda dan merah, dan umumnya serat daging umbi didominasi oleh warna kuning muda, kuning oranye dan cokelat.

Tabel 1. Perbedaan karakteristik umbi talas Bogor

Jenis Warna umbi Lendir Efek gatal Mentah Matang

Ketan Putih Putih Banyak Sangat gatal Mentega Kuning Kuning Sedikit Kurang gatal Bentul Agak kuning Putih marmer Sedikit Kurang gatal

Sumber: Widarso (2009)

Lima kriteria varietas talas yang terdapat di Bogor (Rukmana 1997 diacu dalam Widarso 2009), yaitu:

1. Talas pandan: tangkai daun berwarna keunguan, pohon pendek, pangkal batang berwarna merah atau kemerahan, umbi lonjong berwarna cokelat dengan daging umbi keunguan, dan jika umbinya direbus akan berbau pandan.

2. Talas sutera: permukaan daun halus dan berwarna hijau muda, pangkal pelepah daun berwarna putih, dan jika umbinya direbus akan berwarna putih dengan tekstur lembek.

3. Talas mentega/ talas Lampung: daun dan pelepah daun berwarna kuning keunguan, umbi berbentuk bulat dengan daging umbi berwarna kuning, dan jika umbinya direbus akan terasa gatal.

4. Talas ketan: batang yang mengecil tepat di atas umbi, pelepah daun berwarna hijau dengan garis hitam, dan jika umbinya direbus akan terasa gatal.

4

2.1.2 Prapanen dan Pascapanen Umbi Talas

Umumnya, jarak tanam talas disesuaikan dengan kondisi tanah dan keadaan musim, dimana jarak tanam talas dapat berukuran 75 x 75 cm, 70 x 70 cm atau 50 x 70 cm. Musim tanam yang baik untuk tanaman talas yaitu menjelang musim hujan, sedangkan musim panen tergantung varietas talas. Tanaman talas peka terhadap tempat terbuka dengan penyinaran penuh, serta mudah tumbuh pada suhu lingkungan 25-30 oC dan kelembaban tinggi. Tanaman talas dapat tumbuh di dataran tinggi terutama pada tanah tadah hujan dan tumbuh sangat baik pada lahan yang bercurah hujan 2000 mm/tahun atau lebih (Prihatman 2000). Tanaman talas dikenal dengan sebutan “the potato of the humid tropics” (Hedges dan Lister 2006).

Penyiangan terhadap rumput-rumput liar di sekitar tanaman agar diperoleh umbi yang besar dan kualitas yang baik. Kualitas umbi talas yang baik dapat ditinjau berdasarkan penanganannya yaitu saat budidaya atau prapanen talas, karena kualitas umbi talas dapat menurun selama prapanen yang disebabkan oleh serangan hama dan penyakit terhadap tanaman talas. Beberapa jenis hama yang menyerang tanaman talas ditinjau dari bagian daun, pelepah dan umbinya, antara lain serangga Aphis gossypii (Hemiptera: Aphididae), ulat Heppotion calerino (Lepidoptera: Sphingidae), serangga Agrius convolvuli (kupu-kupu: Sphingidae), serangga Tarophagus proserpina (Hemiptera: Delphacidae), serangga Bernisia tabaci (Hemiptera: Aleurodidae), ulat Spodoptera litura (kupu-kupu: Noctuidae), serangga Tetranychus cinnabarinus (Acarina: Tetranichidae) dan Hepialiscus sordida (kupu-kupu: Hepialidae). Jenis penyakit yang menyerang tanaman talas yaitu penyakit hawar daun (Phytohptora colocasiae) (Prihatman 2000).

Pemanenan umbi untuk beberapa jenis talas dapat dipanen antara umur 8-10 BST (bulan setelah tanam) (Setyowati et al. 2007). Selain itu, masa panen umbi talas yang tidak tepat akan menurunkan kualitas umbi, karena panen yang terlalu cepat akan menghasilkan talas yang tidak kenyal dan pulen, sedangkan panen yang terlalu lambat akan menghasilkan umbi talas yang terlalu keras dan liat. Beberapa penanganan pascapanen umbi talas, antara lain pengumpulan hasil panen, penyortiran (sortasi) dan penggolongan, serta pengemasan dan pengangkutan (Prihatman 2000). Menurut Widodo dan Supramana (2011), penyakit busuk umbi merupakan salah satu penyakit penting pada talas di wilayah Bogor dan dapat menimbulkan kehilangan hasil sampai 70%. Penyakit busuk umbi pada talas, yaitu Fusarium solani dapat menyebabkan pembusukan pada semua famili Araceae yang dapat dikonsumsi, sedangkan Fusarium oxysporum hanya menimbulkan pembusukan pada tanaman talas (Gambar 1).

5

2.1.3 Kandungan Kimia Umbi Talas

Komposisi kimia umbi talas tergantung dari jenis varietas yang dipengaruhi oleh faktor iklim, kesuburan tanah, umur panen dan lain-lain. Senyawa-senyawa kimia yang terkandung di dalam umbi talas, antara lain alkaloid, glikosida, saponin, essential oil, resin, gula dan asam-asam organik. Umbi talas memiliki kandungan pati sekitar 18.2 %, sedangkan sukrosa dan gula pereduksinya sekitar 1.42 %. Umbi talas mengandung pigmen karotenoid yang berwarna kuning dan anthosianin yang berwarna merah (Muchtadi et al. 2010). Umbi talas merupakan sumber karbohidrat yang memiliki rasa agak manis. Kandungan zat gizi dan fitonutrien dalam umbi talas, antara lain vitamin B1 dan B2, kalsium

oksalat dan pati (Wirakusumah 2007). Pati termasuk salah satu komponen karbohidrat utama di dalam umbi talas (Syamsir 2012). Umbi talas yang masih mentah terdapat kandungan racun, sehingga konsumsi yang berlebihan dapat menimbulkan rasa begah dan gangguan pencernaan (Dalimartha 2006). Protein pada umbi talas lebih terkonsentrasi di bagian luar daripada di bagian tengah, sehingga proses pengupasan harus dilakukan secara hati-hati agar protein tidak banyak yang terbuang (Syamsir 2012).

Tabel 2. Komposisi kimia umbi talas segar Komponen Jumlah/ 100 gram

bahan1

Jumlah/100 gram bahan2

Air - 63.00-85.00 %

Kalori 98.00 kal - Protein 1.90 g 1.40-3.00 % Lemak 0.20 g 0.16-0.36 % Karbohidrat 23.70 g 13.00-29.00 % Serat kasar - 0.60-1.18 %

Abu - 0.60-1.30 %

Mineral

Kalsium 28.00 mg - Fosfor 61.00 mg -

Besi 1.00 mg -

Vitamin

Vitamin A 20.00 SI - Thiamin 131 0.13 mg 0.18 mg Riboflavin - 0.04 mg

Niacin - -

Vitamin C 0.04 mg 7.00-9.00 mg

1

Muchtadi et al. (2010)

2

Syamsir (2012)

2.1.4 Kalsium Oksalat pada Umbi Talas

6 Oksalat terdistribusi tidak merata di dalam umbi talas, dimana bagian pangkal umbi talas memiliki kadar oksalat tertinggi, sedangkan bagian ujungnya memiliki kadar oksalat terendah, sedangkan akumulasi oksalat paling tinggi terletak pada bagian yang mendekati daun. Kadar kalsium oksalat di setiap daerah yang ada di Indonesia sangat beragam, dimana kadar oksalat tertinggi ditemukan dalam talas Banten (61,783.75 ppm), sedangkan kadar oksalat terendah ditemukan dalam talas Pontianak (7,328.18 ppm). Di dalam umbi talas terdapat raphide, yang merupakan kristal kalsium oksalat berbentuk seperti jarum dan diduga menyebabkan rasa gatal melalui mekanisme penusukan pada kulit dan raphide tersebut diduga membawa suatu senyawa yang berupa protein (protease) (Yuliani et al. 2009). Selain itu, berdasarkan jenis varietas yang sama, kalsium oksalat dapat dipengaruhi oleh letak penanaman talas, yaitu baik di lahan basah maupun kering (Syamsir 2012).

2.2 PENANGANAN AWAL SEBELUM PENGERINGAN UMBI TALAS

2.2.1 Perlakuan Blansir Menggunakan Medium Air

Blansir merupakan suatu pemanasan pendahuluan bahan pangan pada suhu mendidih atau hampir mendidih dengan waktu yang singkat. Umumnya, blansir dilakukan sebelum bahan dikalengkan, dibekukan atau dikeringkan yang bertujuan menghambat atau mencegah aktivitas enzim dan mikroorganisme pada bahan pangan. Blansir dapat mencegah atau menghambat perubahan warna yang tidak dikehendaki, memperbaiki flavor atau aroma, melunakkan atau melayukan jaringan bahan, mengeluarkan udara dari jaringan bahan, serta menghilangkan getah atau kotoran (Muchtadi et al.

2010). Keberadaan banyaknya getah (gum) dan kadar amilopektin umbi talas menyebabkan rasa dan tekstur talas menjadi lengket dan pulen (Syamsir 2012).

Blansir akan mempercepat proses pengeringan terhadap bahan pangan, karena membran sel permeabel melakukan perpindahan air. Lama perlakuan blansir dapat dipengaruhi oleh beberapa faktor, antara lain ukuran bahan, suhu, ketebalan tumpukan bahan, serta medium blansir. Bahan pangan yang memiliki ukuran besar atau tebal memerlukan waktu blansir yang lebih lama, karena diperlukan penetrasi panas yang lebih lama. Blansir dengan medium air memerlukan waktu yang lebih singkat, karena penetrasi panas lebih cepat terjadi pada medium cair dan dapat memungkinkan terjadinya kehilangan komponen terlarut bahan pangan yang lebih besar (Muchtadi et al. 2010).

Suhu dan lama perlakuan blansir tergantung pada jenis bahan pangan yang akan diblansir. Umumnya, bahan pangan mengandung enzim oksidasi dan hidrolisis. Sebagian besar enzim tersebut menjadi inaktif pada suhu 71.1 oC atau lebih, tetapi suhu 87.8 oC dianggap sebagai batas minimum yang aman untuk perlakuan blansir. Blansir hanya dilakukan selama beberapa menit untuk menginatifkan enzim (Muchtadi et al. 2010).

Metode blansir dapat digunakan untuk mereduksi kalsium oksalat, terutama pada irisan umbi talas (taro chips). Water bath merupakan suatu alat yang digunakan untuk memblansir irisan umbi talas, dimana suhu yang digunakan yaitu 80 oC selama 15 menit (Hang et al. 2011). Studi kasus lain yang berkaitan tentang perlakuan blansir irisan umbi talas beserta dampaknya, yaitu irisan umbi talas yang diblansir pada suhu 80 oC selama 5 menit dapat memisahkan residu permukaan pati dan menginaktifasi enzim (Emmanuel-Ikpeme et al. 2007).

2.2.2 Perendaman dalam Larutan NaCl

7 oksalat. Selain itu, garam dapat berfungsi sebagai pencegah terjadinya reaksi browning (Yuliani et al.

2009). Garam terbentuk dari hasil reaksi asam dan basa yang terdiri dari ion positif (kation) dan ion negatif (anion), sehingga membentuk senyawa netral yang tidak memiliki muatan. Natrium klorida (NaCl) akan terionisasi di dalam air menjadi ion Na+ dan Cl- yang akan berikatan dengan kalsium oksalat (CaC2O4). Ion Na+ menarik ion-ion yang bermuatan negatif, sedangkan ion Cl- menarik ion-ion

yang bermuatan positif. Kalsium oksalat (CaC2O4) yang terdapat di dalam air akan terurai menjadi ion

Ca2+ dan C2O42. Ion Na+ mengikat ion C2O42-, sehingga membentuk natrium oksalat (Na2C2O4). Ion

Cl- mengikat ion Ca2+, sehingga membentuk endapan putih kalsium diklorida (CaCl2) yang mudah

larut dalam air (Schumm 1978 diacu dalamMarliana 2011). Bentuk persamaan reaksi kimia antara natrium klorida dan kalsium oksalat adalah sebagai berikut:

CaC2O4 + 2NaCl → Na2C2O4 + CaCl2 (Schumm 1978 diacu dalamMarliana 2011)

Gambar 2. Pengaruh konsentrasi NaCl dan lama perendaman terhadap reduksi kadar oksalat Talas Bogor (Yuliani et al. 2009)

2.2.3 Perlakuan Blansir Menggunakan Larutan Na

2S

2O

5(Natrium metabisulfit)

Menurut Winarno (2008), sulfit digunakan dalam bentuk gas SO2, garam Na atau K-sulfit,

bisulfit dan metabisulfit. Bentuk efektifnya sebagai pengawet adalah asam sulfit yang tidak terdisosiasi dan terutama terbentuk pada pH di bawah 3. Molekul sulfit lebih mudah menembus dinding sel mikroba, bereaksi dengan asetal dehida membentuk senyawa yang tidak dapat difermentasi oleh enzim mikroba, mereduksi ikatan disulfida enzim, dan bereaksi dengan keton membentuk hidroksisulfonat yang dapat menghambat mekanisme pernapasan. Selama sebagai pengawet, sulfit dapat berinteraksi dengan gugus karbonil. Hasil reaksi itu akan mengikat melanoidin sebagai mencegah timbulnya warna cokelat. Sulfur dioksida juga dapat berfungsi sebagai antioksidan dan meningkatkan daya kembang terigu.

Umumnya, penggunaan sulfit dilakukan melalui perendaman, tetapi sulfit dapat dilakukan melalui perlakuan blansir. Penambahan bahan kimia tersebut hanya bertujuan memperbaiki warna bahan pangan (Muchtadi et al. 2010). Salah satu studi kasus perlakuan blansir menggunakan larutan natrium metabisulfit adalah perlakuan blansir pada irisan umbi kentang yang dilakukan pada suhu 80-85 oC selama 1 menit (Tjahyadi 2000 diacu dalam Wirdayanti 2012).

8

2.3 PENGERINGAN UMBI TALAS

Definisi pengeringan dan dehidrasi bahan pangan dapat dibedakan berdasarkan tingkat kadar air bahan pangan yang dikeringkan. Pengeringan bahan pangan merupakan suatu metoda pengeluaran sebagian air dalam suatu bahan pangan menggunakan energi panas hingga tingkat kadar air kesetimbangan pada kondisi udara (atmosfir) normal atau berbanding lurus dengan nilai aktivitas air (Aw) yang aman dari kerusakan mikrobiologi, enzimatis maupun kimiawi. Dehidrasi bahan pangan merupakan proses pengeluaran air menggunakan energi panas hingga tingkat kadar air yang sangat rendah mendekati bone dry. Bone dry adalah suatu kondisi dimana seluruh air pada bahan pangan telah dikeluarkan hingga kadar air bahan pangan tersebut adalah nol (Wirakartakusumah et al. 1989). Tujuan dari pengeringan yaitu mencegah terjadinya pembusukan bahan pangan yang dikarenakan mikrooganisme dapat tumbuh dan berkembang biak saat membutuhkan air dalam jumlah yang cukup. Penurunan kadar air harus dilakukan untuk mencapai aktivitas air tertentu, karena pertumbuhan mikroorganisme terutama ditentukan oleh aktivitas air, bukan oleh kadar air bahan pangan (Effendi 2009).

Bahan pangan segar merupakan akumulasi dari bahan kering (padatan) dan sejumlah air, dimana air dalam bahan pangan termasuk bagian seutuhnya dan terdapat adanya air bebas dan air terikat. Air bebas terdapat di bagian permukaan bahan atau padatan, diantara sel-sel maupun dalam pori-pori, sehingga air tersebut mudah teruapkan pada pengeringan. Air terikat terdiri dari air terikat secara fisik menurut sistem kapiler atau absorpsi karena adanya tenaga penyerapan, serta air terikat secara kimia merupakan air yang berada dalam bahan pangan dalam bentuk kristal dan air yang terikat dalam sistem dispersi koloid. Air terikat dapat berikatan dengan protein, selulosa, zat tepung, pektin dan sebagian zat-zat yang terkandung dalam bahan pangan (Effendi 2009).

Metode pengeringan bahan pangan yaitu energi panas diberikan pada bahan pangan dan air dalam bahan pangan dikeluarkan, sehingga dua fenomena tersebut berkaitan dengan proses pindah panas ke dalam dan pindah massa keluar. Beberapa parameter pengeringan bahan pangan yang berpengaruh terhadap laju pengeringan yaitu luas permukaan, suhu, kecepatan udara dan kelembaban udara (Muchtadi 2008). Mekanisme keluarnya air dari dalam bahan pangan selama pengeringan, yaitu air bergerak melalui tekanan kapiler, penarikan air yang disebabkan oleh perbedaan konsentrasi larutan di setiap bagian bahan pangan, penarikan air ke permukaan bahan pangan yang disebabkan oleh absorpsi dari lapisan-lapisan permukaan komponen padatan dari bahan, serta perpindahan air dari bahan ke udara yang disebabkan oleh perbedaan tekanan uap (Supriyono 2003).

Beberapa fenomena yang terjadi pada pengeringan bahan pangan, antara lain: shrinkage

berkaitan dengan perubahan dimensi dan bentuk potongan bahan; densitas kamba berkaitan dengan keretakan dan rongga dalam potongan bahan; browning berkaitan dengan perubahan warna, flavor dan kapasitas dehidrasi; migrasi zat larut dan kehilangan zat yang mudah menguap berkaitan dengan aliran dan kemampuan dinding sel jaringan bahan pangan; serta case hardening yang merupakan suatu bagian dari hasil pengeringan bahan pangan yang tidak merata, karena kondisi bahan pangan yang tidak konstan (Hubeis 2007) atau suatu kondisi dimana bagian permukaan luar bahan pangan telah kering, sedangkan di bagian dalamnya belum kering (Rachmawan 2001). Umumnya, bahan pangan yang dikeringkan memiliki nilai gizi yang lebih rendah dibandingkan dengan bahan segarnya, karena selama pengeringan dapat mengakibatkan perubahan warna, tekstur, aroma, (Muchtadi 2008), bentuk, sifat-sifat fisik dan kimiawinya (Wirakartakusumah et al. 1989), dan lain-lain.

9 Berdasarkan pertimbangan standar gizi, pemanasan bahan pangan yang dianjurkan yaitu tidak lebih dari 85 oC (Suharto 1991 diacu dalam Setyoko et al. 2012). Laju pengeringan termasuk suatu penentuan waktu pengeringan dan perkiraan untuk mengetahui ukuran alat yang digunakan untuk pengeringan bahan pangan (Effendi 2009)

Salah satu studi kasus terkait pengeringan bahan pangan, yaitu pada proses pengeringan ubi maupun kentang dalam tray dryer, suhu yang digunakan untuk kebutuhan pangan, khususnya keripik yaitu 40-60 oC (Aviara et al. 2010 diacu dalam Hani 2012). Standar mutu gaplek (ubi kering) dipilih sebagai acuan umbi talas kering, karena umbi talas memiliki kesamaan yang dapat dilihat dari pertumbuhan umbinya yang berada di dalam tanah dan tergolong umbi-umbian.

Tabel 3. Standar mutu gaplek menurut SNI No. 01.2905.1992

No Jenis uji Persyaratan mutu

Mutu super Mutu I Mutu II Mutu III 1. Kadar air (% bb) Maks. 14 Maks. 14 Maks. 14 Maks. 14 2. Kadar pati (% bb) Min. 70 Min. 68 Maks. 65 Maks. 62 3. Kadar serat (% bb) Maks. 4 Maks. 5 Maks. 5 Maks. 5 4. Kadar Pasir/silika (% bb) Maks. 2 Maks. 3 Maks. 3 Maks. 3

10

III. METODOLOGI PENELITIAN

3.1

TEMPAT DAN WAKTU PENELITIAN

Penelitian dilaksanakan pada bulan Maret - September 2012 dan bertempat di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor; sedangkan pengujian sampel hasil penelitian bertempat di Laboratorium Biokimia Pangan dan Gizi, Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor; dan di Laboratorium Analisis dan Kalibrasi, Balai Besar Industri Agro, Badan Pengkajian Kebijakan Iklim dan Mutu Industri, Kementerian Perindustrian Republik Indonesia, Bogor.

3.2 BAHAN DAN ALAT

3.2.1 Bahan

Bahan utama yang digunakan dalam penelitian adalah umbi talas ketan berumur 8 BST (bulan setelah tanam) yang diperoleh dari pedagang umbi talas di daerah Bogor, serta beberapa bahan yang digunakan untuk penanganan awal sebelum pengeringan, antara lain natrium klorida (NaCl) dan natrium metabisulfit (Na2S2O5).

3.2.2

Alat

Alat utama yang digunakan pada penelitian ini yaitu Sunbeam Food Dehydrator tipe DT5600 yang digunakan untuk mengeringkan irisan umbi talas, sedangkan beberapa alat pendukung yang digunakan pada penelitian ini, antara lain:

1. Pisau dan Slicer.

a. Pisau digunakan untuk mengupas kulit umbi talas.

b. Slicer digunakan untuk mengiris umbi talas dengan ketebalan irisan mencapai 2 mm dan alat tersebut memiliki panjang pisau yang mencapai 72 mm.

2. Perlengkapan alat untuk persiapan bahan antara lain talenan kayu, baskom dan tray. a. Talenan Kayu digunakan sebagai tumpuan untuk mengiris umbi talas.

b. Baskom/wadah digunakan untuk meletakkan irisan umbi talas dan merendam irisan umbi talas.

c. Tray digunakan untuk meniriskan irisan umbi talas setelah melakukan perendaman maupun perlakuan blansir.

3. Chromameter KONICA MINOLTA CR-400 digunakan untuk mengukur warna irisan umbi talas.

4. Waterbath digunakan untuk memblansir irisan umbi talas. 5. Alat pengukur kadar air.

a. Oven listrik ISUZU model 2-2120 digunakan untuk mengeringkan umbi talas.

11 c. Timbangan analitik AE ADAM digunakan untuk menimbang bobot potongan umbi talas sebelum dan sesudah di oven. Timbangan tersebut memiliki bobot maksimum 180 g dengan ketelitian 0.0001 g.

6. Timbangan digital Mettler PM 4800 Delta Range digunakan untuk menimbang bobot umbi talas (ketelitian alat 0.01 g).

7. Hybrid recorder digunakan untuk menyimpan data, mendeteksi dan membaca kondisi suhu alat dehidrator dan irisan umbi talas. Thermocouple merupakan sensor suhu yang berupa kabel dan bertujuan mentransfer data suhu ke Hybrid recorder.

8. Thermo-hygrometer digunakan untuk pengukuran suhu lingkungan dan kelembaban relatif. 9. Thermo-anemometer digunakan untuk mengukur kecepatan angin pada kipas.

3.3 PROSEDUR PENELITIAN

1. Penelitian pendahuluan: melakukan pengukuran kadar air awal pada umbi talas segar.

2. Identifikasi Sunbeam Food Dehydrator: dimensi, komponen-komponen (kipas, elemen pemanas atau heater, rak/tray pengering) dan sumber energi.

3. Persiapan bahan dan sortasi

Bahan utama yang digunakan dalam penelitian yaitu umbi talas ketan. Penyortiran (sortasi) umbi talas yaitu memisahkan umbi talas yang memiliki kualitas tinggi (tidak busuk) dan kualitas rendah (busuk). Umbi talas yang digunakan dalam penelitian yaitu umbi talas dengan kualitas tinggi atau memiliki kualitas yang baik. Umbi talas yang digunakan untuk penelitian maksimum dua hari setelah diperoleh dari penjual umbi talas di daerah Bogor.

Gambar 3. Umbi talas ketan

4. Persiapan alat

Beberapa alat yang perlu dipersiapkan, antara lain:

a. Sebelum pengeringan: baskom, talenan kayu, tray, pisau, slicer, Hybrid recorder dan

thermocouple, Sunbeam Food Dehydrator, Waterbath, Chromameter, timbangan digital,

Thermo-anemometer dan Thermo-hygrometer.

b. Selama pengeringan: timbangan digital dan Thermo-hygrometer.

c. Setelah pengeringan: timbangan digital, Chromameter, Thermo-anemometer dan Thermo-hygrometer.

5. Pengolahan bahan

12 Gambar 4. Slicer

a. Tanpa perlakuan atau sebagai kontrol. Penanganan awal sebelum pengeringan tersebut diberi keterangan Perlakuan I.

b. Perlakuan blansir irisan umbi talas menggunakan waterbath pada suhu 80 oC selama 15 menit dalam 7 liter air. Kemudian, hasil perlakuan blansir ditiriskan selama 30 menit. Penanganan awal sebelum pengeringan tersebut diberi keterangan Perlakuan II.

c. Melakukan perlakuan seperti pada Perlakuan II, lalu diikuti dengan perendaman dalam larutan garam yang memiliki konsentrasi 10% NaCl. Kemudian, hasil perendaman irisan umbi talas ditiriskan selama 30 menit. Penanganan awal sebelum pengeringan tersebut diberi keterangan Perlakuan III.

d. Melakukan perlakuan seperti pada Perlakuan III, lalu diikuti dengan perlakuan blansir menggunakan waterbath yang telah diberi larutan 2 g/kg natrium metabisulfit dan suhu yang digunakan yaitu 80 oC selama 1 menit. Kemudian, hasil perlakuan blansir ditiriskan selama 30 menit. Penanganan awal sebelum pengeringan tersebut diberi keterangan Perlakuan IV.

Gambar 5. Waterbath

6. Pengoperasian alat

Pemasangan thermocouple ditempatkan di beberapa titik pada Sunbeam Food Dehydrator

(ruang plenum, tray dasar dan tray penampungan irisan umbi talas) dan di lapisan irisan umbi talas. Level suhu (pengaturan suhu dehidrator) yang digunakan yaitu level II (55 oC) dan level III (75 oC).

7. Pengambilan data

Pengambilan data yang diperlukan yaitu data sebelum dan setelah pengeringan, serta pengambilan data saat pengeringan sedang berlangsung.

a. Sebelum pengeringan: menimbang berat total irisan umbi talas dan berat sampel, serta mengukur warna sampel dan kecepatan angin pada kipas.

b. Selama pengeringan: mengukur susut bobot sampel.

c. Setelah pengeringan: menimbang berat total irisan umbi talas, serta mengukur warna sampel dan kecepatan angin pada kipas.

8. Pengolahan data

13 Gambar 6. Diagram alir proses pengeringan umbi talas ketan

Umbi Talas Kering Level II (55 oC)

Level III (75 oC)

Pengukuran Susut Bobot 60 menit sekali hingga 10 jam + 30 menit hingga konstan

Pengukuran Susut Bobot 60 menit sekali hingga 9 jam + 30 menit hingga konstan Penanganan Awal Sebelum Pengeringan

Umbi Talas Segar

Pengupasan dan Pengirisan (Ketebalan 2mm) Penyortiran (Sortasi)

Perlakuan I

Tanpa Penanganan

Awal

Penirisan (30 menit) Pengeringan

Perlakuan II

Perlakuan Blansir dengan

Medium Air (80 oC, 15

menit)

Perlakuan III

Perendaman dalam Larutan 10 % NaCl (30

menit) Perlakuan Blansir dengan

Medium Air (80 oC, 15

menit)

Perlakuan IV

Perlakuan Blansir dengan Larutan 2 g/kg Na2S2O5

(80 oC, 1 menit) Perlakuan Blansir dengan

Medium Air (80 oC, 15

menit)

Perendaman dalam Larutan 10 % NaCl (30

14 9. Pengujian mutu umbi talas kering (analisis mutu)

Analisis mutu yang diamati pada umbi talas kering, antara lain: kadar abu, reduksi kadar oksalat, kadar residu sulfit (hanya untuk Perlakuan IV) dan kadar pati. Rumus perhitungan dan hasil pengujian kadar abu, reduksi oksalat, residu sulfit dan pati dapat dilihat pada Lampiran 7. 10.Analisis data

Analisis data yang dilakukan yaitu menganalisis mutu umbi talas kering dan efisiensi pengeringan.

3.4 PARAMETER PENGUKURAN

1. Bobot irisan umbi talas

Bobot irisan umbi talas diukur pada setiap tahap pengeringan, yaitu sebelum, selama dan setelah pengeringan. Alat yang digunakan untuk pengukuran parameter tersebut adalah timbangan digital.

Gambar 7. Timbangan Digital Mettler PM 4800

2. Kadar air

Parameter yang digunakan untuk mengukur kadar air umbi talas yaitu bobot irisan umbi talas pada selang waktu tertentu. Kadar air umbi talas dapat ditentukan dengan menggunakan persamaan (1) dan (2).

Penentuan kadar air basis basah (DSN 1992):

……….. ... (1)

Penentuan kadar air basis kering (DSN 1992):

……….. ... (2)

dimana:

KAbb = kadar air umbi talas (% bb)

KAbk = kadar air umbi talas (% bk)

a = bobot awal sampel umbi talas(g) b = bobot akhir sampel umbi talas (g)

a. Kadar air awal umbi talas (metode oven)

15 yang ditentukan dari pengurangan berat suatu bahan yang dipanaskan pada suhu pengujian. Ruang lingkup penentuan kadar air antara lain biji-bijian, gaplek dan bahan-bahan lain yang mempunyai karakteristik yang hampir sama. Pengurangan berat suatu bahan yang dipanaskan pada suhu 100-105 oC dikarenakan hilangnya air dan zat-zat yang menguap lainnya, sehingga kekurangan berat tersebut disebut berat air (DSN 1992).

[image:30.595.224.450.254.410.2]Mula-mula, umbi talas segar diekstrusi atau dibentuk dengan ukuran kecil dan dijadikan sebagai sampel. Setelah itu, sampel diletakkan ke dalam 3 cawan dengan berat sampel 5 g/cawan. Kemudian, 3 cawan yang telah berisi sampel tersebut dimasukkan ke dalam oven listrik dengan suhu 105 oC selama 24 jam. Setelah pengeringan selama 24 jam, cawan yang berisi sampel didinginkan di dalam desikator selama 15 menit, lalu mengukur berat sampel dengan timbangan analitik.

Gambar 8. Oven (a), desikator (b) dan timbangan analitik (c)

b. Kadar air selama proses pengeringan

Selama proses pengeringan berlangsung, sampel irisan umbi talas pada masing-masing tray dehidrator ditimbang setiap selang waktu tertentu. Selang waktu pengukuran susut bobot sampel selama pengeringan berlangsung, antara lain:

Level II (55 oC): 60 menit sekali pengukuran susut bobot sampel dari 10 jam pengoperasian

Sunbeam Food Dehydrator, kemudian dilanjutkan 30 menit sekali hingga mencapai bobot konstan.

Level III (75 oC): 60 menit sekali pengukuran susut bobot sampel dari 9 jam pengoperasian

Sunbeam Food Dehydrator, kemudian dilanjutkan 30 menit sekali hingga mencapai bobot konstan.

c. Kadar air akhir irisan umbi talas

Mula-mula, umbi talas kering ditumbuk hingga menjadi serbuk dan dijadikan sebagai sampel. Setelah itu, sampel diletakkan ke dalam 3 cawan dengan berat sampel 5 g/cawan. Kemudian, 3 cawan yang telah berisi sampel tersebut dimasukkan ke dalam oven listrik dengan suhu 105 oC selama 5 jam. Setelah 5 jam, cawan yang berisi sampel tersebut didinginkan dalam desikator selama 15 menit, lalu mengukur berat sampel dengan timbangan analitik dan dipanaskan kembali dalam oven selama 30 menit dan didinginkan kembali dalam desikator. Kemudian, pengukuran berat sampel dilakukan beberapa kali (setiap 30 menit) hingga terjadi pengurangan berat secara konstan dan penurunan berat sampel mencapai lebih kecil dari 0.001 g (DSN 1992).

a

16 3. Laju pengeringan

Parameter yang digunakan untuk memperoleh laju pengeringan yaitu data perubahan kadar air selama pengeringan pada selang waktu tertentu.

4. Suhu

Suhu yang akan diamati, antara lain: a. Suhu udara dalam ruang pengering b. Suhu udara di masing-masing rak/tray

c. Suhu udara di ruang plenum yaitu plenum I dan plenum II (tray dasar) d. Suhu irisan umbi talas

e. Suhu udara keluar ruang pengering f. Suhu udara lingkungan

[image:31.595.279.393.399.490.2]( a ) ( b )

Gambar 9. Hybrid recorder (a) dan Thermo-hygrometer (b)

5. Derajat putih

Gambar 10. Chromameter

Warna irisan umbi talas diukur sebelum dan setelah pengeringan. Data L*, a* dan b* digunakan untuk menentukan derajat putih irisan umbi talas (Andarwulan et al. 2011). Derajat putih merupakan salah satu faktor yang mempengaruhi mutu produk terutama warna kecerahan pada umbi talas. Warna irisan umbi talas diukur menggunakan Chromameter. Persamaan (3) merupakan suatu rumus yang digunakan untuk mengukur nilai derajat putih.

Derajat Putih (WI) = 100 – [(100 – L*)2 + a*2 + b*2]1/2………. ... (3)

6. Kebutuhan energi listrik

Energi listrik digunakan untuk menggerakkan kipas dan elemen pemanas (heater). Kebutuhan daya listrik diukur berdasarkan daya yang tertera pada spesifikasi alat dan lama penggunaan alat.

7. Kecepatan aliran udara

17 Gambar 11. Thermo-anemometer

8. Lama pengeringan

Lama pengeringan merupakan waktu yang dibutuhkan pada Sunbeam Food Dehydrator untuk mengeringkan irisan umbi talas.

3.5 PENGOLAHAN DATA

1. Rendemen

Rendemen pengeringan merupakan rasio antara total bobot awal irisan umbi talas (sebelum pengeringan, Wawal) dengan total bobot akhir irisan umbi talas (setelah pengeringan, Wakhir).

... (4)

2. Kadar air pengeringan

Penentuan perubahan kadar air pada selang waktu tertentu dapat dilihat pada Persamaan (5) berikut.

... (5)

atau

... (6)

dimana:

X0 = kadar air awal umbi talas (% bb)

Xt = kadar air akhir umbi talas (% bb)

X0n = kadar air awal umbi talas pada selang waktu ke-n (% bb)

Xtn = kadar air akhir umbi talas pada selang waktu ke-n (% bb)

W0s = bobot awal sampel (g)

Wts = bobot akhir sampel (g)

W0sn = bobot awal sampel ke-n (g)

Wtsn = bobot akhir sampel ke-n (g)

3. Laju pengeringan

Perhitungan laju pengeringan diperoleh dari selisih kadar air awal dan kadar air akhir terhadap selang waktu tertentu.

18 dimana:

dM/dt = laju pengeringan (%bk/menit)

Mt = kadar air awal umbi talas dari ke-t menuju ke-tn (% bk)

Mtn = kadar air akhir umbi talas pada selang waktu ke-n (% bk)

Δtn = selang waktu ke-n selama pengeringan atau dari ke-t menuju ke-tn (menit)

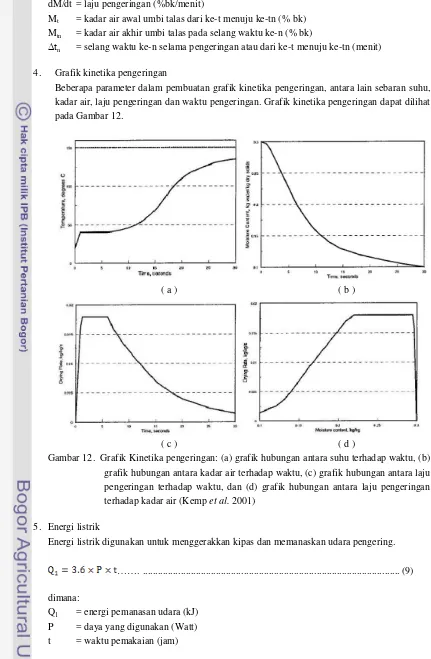

4. Grafik kinetika pengeringan

Beberapa parameter dalam pembuatan grafik kinetika pengeringan, antara lain sebaran suhu, kadar air, laju pengeringan dan waktu pengeringan. Grafik kinetika pengeringan dapat dilihat pada Gambar 12.

( a ) ( b )

[image:33.595.94.525.101.760.2]( c ) ( d )

Gambar 12. Grafik Kinetika pengeringan: (a) grafik hubungan antara suhu terhadap waktu, (b) grafik hubungan antara kadar air terhadap waktu, (c) grafik hubungan antara laju pengeringan terhadap waktu, dan (d) grafik hubungan antara laju pengeringan terhadap kadar air (Kemp et al. 2001)

5. Energi listrik

Energi listrik digunakan untuk menggerakkan kipas dan memanaskan udara pengering.

……. ... (9)

dimana:

Q1 = energi pemanasan udara (kJ)

[image:33.595.129.520.232.550.2]19 6. Panas yang digunakan untuk meningkatkan suhu umbi talas

… ... .(10)

Panas jenis umbi talas dapat ditentukan dengan menggunakan Persamaan Siebel berikut:

… .(11)

dimana:

Q2 = panas yang digunakan untuk meningkatkan suhu umbi talas (kJ)

m0 = massa awal umbi talas (kg)

cpb = panas jenis umbi talas (kJ/kg . oC)

Tb1 = suhu umbi talas sebelum dipanaskan (oC)

Tb2 = suhu umbi talas setelah dipanaskan (oC)

X0 = kadar air awal umbi talas (fraksi basis basah dengan bilangan desimal, 1/100)

7. Panas yang diterima udara pengering

... (12)

... (13)

... (14)

dimana:

Q3 = panas yang diterima udara pengering (kJ)

q = laju volumetrik udara (m3/jam) ρu = massa jenis udara (1.29 kg/m3)

cpu = panas jenis udara ( 1.005 kJ/kg . oC)

Tr1 = suhu ruang pengering sebelum dipanaskan (oC)

Tr2 = suhu ruang pengering setelah dipanaskan (oC)

A = luas area outlet kipas (m2) D = diameter outlet kipas (m) v = kecepatan angin kipas (m/s) t = lama pengeringan (jam)

8. Panas yang digunakan untuk menguapkan air produk

... (15)

... (16) Entalpi uap hfg dapat dilihat pada tabel sifat uap jenuh terhadap suhu.

dimana:

Q4 = panas penguapan produk (kJ)

muap air = massa uap air (kg)

20 9. Panas pada ruang pengering

Qrp = Q2 + Q4 ... (17)

dimana: Qrp = panas pada ruang pengering (kJ)

10.Efisiensi panas

... .(18)

dimana: ηt = efisiensi panas (%)

11.Efisiensi pengeringan oleh udara pengering

... .(19)

dimana: ηup = efisiensi pengeringan oleh udara pengering (%)

12.Efisiensi pengeringan total

... .(20)

dimana: ηp = efisiensi pengeringan total (%)

13.Konsumsi energi panas spesifik

... (21)

dimana: KEPS = konsumsi energi panas spesifik (kJ/kg uap air)

14.Kebutuhan energi pengeringan

... (22)

dimana: Qb = panas yang dibutuhkan untuk mengeringkan bahan (J/detik)

3.6 RANCANGAN PERCOBAAN

Data yang diperoleh dari hasil penelitian dapat diolah menggunakan rancangan acak lengkap (RAL) dua faktorial. Pengolahan data rancangan percobaan dapat dianalisis secara statistik menggunakan software SAS 9.1.3 portable, dan model uji yang digunakan adalah Duncan Grouping

dimana penentuan keseragaman dan keberagaman data dapat diketahui secara teoritis. Gambaran analisis data rancangan acak lengkap (RAL) dua faktorial adalah sebagai berikut:

1. Faktor P dan T.

21 3. Beberapa parameter yang akan dianalisis dalam rancangan percobaan, antara lain kadar abu, kadar oksalat dan derajat putih (awal dan akhir). Output hasil analisis statistik dapat dilihat pada Lampiran 8.

P1 P2 P3 P4

T1 T1P1 T1P2 T1P3 T1P4

T2 T2P1 T2P2 T2P3 T2P4

Keterangan:

P = Penanganan awal sebelum pengeringan P1 = Perlakuan I

P2 = Perlakuan II

P3 = Perlakuan III

P4 = Perlakuan IV

T = Suhu dehidrator T1 = 55 oC

T2 = 75 oC

22

IV. HASIL DAN PEMBAHASAN

4.1 IDENTIFIKASI

SUNBEAM FOOD DEHYDRATOR

DT5600

Dehidrator yang digunakan untuk mengeringkan irisan umbi talas yaitu Sunbeam Food Dehydrator tipe DT5600 (dapat dilihat pada Gambar 13) dimana sumber energinya berasal dari tenaga listrik dan spesifikasinya meliputi tegangan listrik 230-240 V (frekuensi 50 Hz) dan daya pemanas 340-370 W. Beberapa bagian komponen Sunbeam Food Dehydrator terdiri dari pengatur suhu dehidrator atau heatsettinglevel (level 1: 35 oC, level II: 55 oC dan levelIII:75 oC), thermostat, kipas (fan), heater, ruangplenum I, ruang plenum II (tray dasar), 5 tray penampung umbi talas dan memiliki cerobong sebagai pengeluaran uap air atau ruang udara keluar. Dimensi Sunbeam Food Dehydrator (d x t) yaitu 330 x 210 mm, jumlah blade kipas terdapat 5 blade, diameter outlet kipas 87 mm, ketinggian ruang plenum I yaitu 135 mm dan dimensi ruang plenum II (tray dasar) yaitu 320 x 40 mm.

Gambar 13. Sunbeam Food Dehydrator (Anonim 2007)

Prinsip kerja Sunbeam Food Dehydrator selama pengeringan irisan umbi talas yaitu dimulai dari kipas (fan) yang digerakkan dengan tenaga listrik untuk mendorong dan mengalirkan udara untuk melewati elemen pemanas (heater) menuju ruang plenum I dan II. Energi panas yang telah melewati ruang plenum I dan II, didistribusikan ke lima tray yang berisi irisan umbi talas, sehingga kandungan air dalam irisan umbi talas akan mengalami penguapan dan uap air umbi talas akan dikeluarkan melewati cela atau lubang tray bawah (tray V) hingga tray teratas (tray I) dan udara keluar menuju cerobong dehidrator (komponen penutup Sunbeam Food Dehydrator).

4.2 PENGERINGAN IRISAN UMBI TALAS

23 memiliki kadar air awal yang lebih tinggi dibandingkan dengan umbi talas yang diperdagangkan. Selain itu, pengupasan dan pengirisan umbi talas dapat menurunkan kadar air. Namun, proses pencucian/perendaman maupun perlakuan blansir dengan media air dapat meningkatkan kadar air umbi talas dimana proses adanya peningkatan kandungan air dalam umbi talas terjadi secara difusi.

Setiap irisan umbi talas memiliki berat yang beragam, dimana diameter permukaan irisan umbi talas ada yang berukuran besar dan ada pula yang berukuran kecil. Irisan umbi talas yang dikeringkan menggunakan Sunbeam Food Dehydrator memiliki ketebalan ±2 mm dan jarak antar tiap tray ke tray lain pada Sunbeam Food Dehydrator yaitu 11 mm, sehingga jarak dari irisan umbi talas terhadap tray yang berada di atas irisan umbi talas tersebut yaitu ±9 mm. Penempatan irisan umbi talas di dalam tray yaitu dihamparkan dengan ketebalan satu lapis umbi talas, yang bertujuan untuk mengamati pergerakan aliran udara yang melewati ke seluruh permukaan umbi talas selama proses pengeringan agar penurunan kadar air semakin cepat (Gambar 14).

Gambar 14. Kondisi irisan umbi talas di dalam tray Sunbeam Food Dehydrator

4.2.1 Performansi

Sunbeam Food Dehydrator

DT5600

Energi listrik menjadi sumber energi untuk berlangsungnya proses pengeringan umbi talas yang merupakan pemakaian daya yang digunakan selama pengoperasian alat pengering untuk memanaskan udara dalam Sunbeam Food Dehydrator. Udara panas yang masuk ke ruang plenum memiliki laju volumetrik udara sebesar 39.57 m3/jam, sedangkan kecepatan kipas untuk mengalirkan udara panas pada inlet 1.85 m/detik dan outlet 0.73 m/detik. Udara panas dari ruang plenum didistribusikan menuju tray dasar Sunbeam Food Dehydrator (plenum II), lalu menuju ke tiap-tiap tray yang berisi irisan umbi talas, sehingga suhu umbi talas tersebut menjadi meningkat. Peningkatan suhu umbi talas tersebut mengakibatkan kandungan air dalam umbi talas mengalami penguapan. Perhitungan efisiensi pengeringan ini didasarkan pada persentase jumlah energi pemanasan udara yang digunakan untuk mengeringkan irisan umbi talas terhadap panas yang dihasilkan untuk menguapkan kandungan air dalam umbi talas.

Kapasitas muat Sunbeam Food Dehydrator adalah kemampuan tray dehidrator tersebut saat menampung irisan umbi talas. Kapasitas irisan umbi talas yang disebar merata ke dalam tray dehidrator dapat mencapai ±700 gram dari total tray Sunbeam Food Dehydrator. Berdasarkan analisa perbandingan kadar air sebelum pengeringan 60 %bb dan kadar air setelah pengeringan 7 %bb, maka hasil yang diperoleh yaitu 43 % rendemen umbi talas yang telah dikeringkan. Penggunaan suhu dehidrator 75 oC menghasilkan laju pengeringan lebih tinggi dibandingkan dengan suhu dehidrator 55

o

24 pengeringan irisan umbi talas dapat dilihat pada Tabel 4, sedangkan hasil pengolahan data dan perhitungannya dapat dilihat pada Lampiran 4 dan 5.

Tabel 4. Analisis performansi Sunbeam Food Dehydrator untuk pengeringan irisan umbi talas

Parameter

Perlakuan

I II III IV

55 oC 75 oC 55 oC 75 oC 55 oC 75 oC 55 oC 75 oC Waktu pengeringan (menit) 362 195 660 260 582 327 735 340 Laju pengeringan (%bk/jam) 23.61 43.84 12.95 32.88 14.69 26.14 11.63 25.14 Efisiensi pengeringan(%) 9.61 17.38 6.86 17.20 6.15 11.83 5.19 14.16

Jika dibandingkan dengan aplikasi alat pengering yang lain maupun dengan alat pengering yang sama, efisiensi pengeringan Sunbeam Food Dehydrator untuk pengeringan irisan umbi talas hasilnya sangat rendah (dapat dilihat pada Tabel 5). Efisiensi pengeringan yang rendah dipengaruhi oleh kebutuhan jumlah energi dalam proses pengoperasian dan udara panas yang dimanfaatkan cukup sedikit. Hal ini dikarenakan pada tray yang menjadi tempat penampung umbi talas masih terdapat celah (ruang kosong) yang dapat melewatkan aliran udara panas, sehingga sebagian udara panas terbuang melewati celah tray (dapat dilihat pada Gambar 14). Keuntungannya, uap air yang keluar dari irisan umbi talas menjadi cepat berkurang karena aliran udara panas berperan dalam mengurangi uap air yang tersebar di sekitar irisan umbi talas. Tetapi, kondisi tersebut tetap tidak memperbesar efisiensi pengeringan. Efisiensi pengeringan yang tinggi tergantung pada lama proses pengeringan untuk mempercepat penguapan kandungan air umbi talas dengan suhu tinggi.

Tabel 5. Perbandingan efisiensi pengeringan Sunbeam Food Dehydrator dengan alat pengering lain

Peneliti Jenis pengering dan tipe Bahan yang dikeringkan Kapasitas muat (kg) Efisiensi pengeringan (%) Hasil Penelitian Sunbeam Food

Dehydrator (tenaga listrik)

Umbi talas ±0.70 5.19-17.38

Soleh (2012) Sunbeam Food Dehydrator (tenaga

listrik)

Jahe ±1.00 23.46-26.43

Rohanah et al. (2005) Cabinet Dryer Kunyit 4.50 15.66-17.35

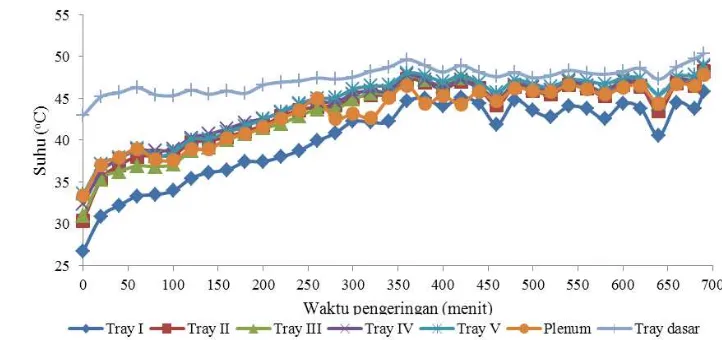

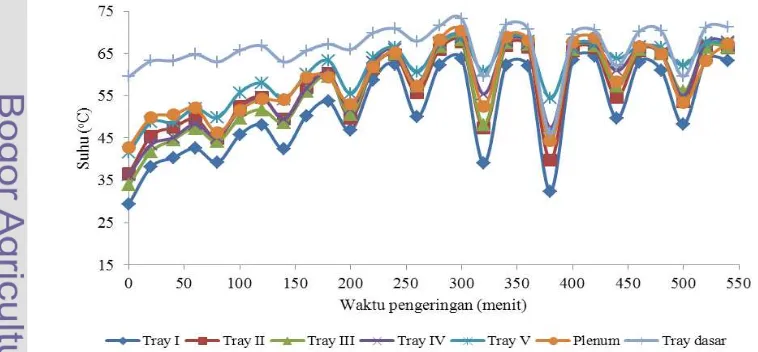

4.2.2

Sebaran Suhu

Sunbeam Food Dehydrator

terhadap Waktu Pengeringan

25 Gambar 15. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi

[image:40.595.122.494.100.412.2]talas dengan Perlakuan I (suhu dehidrator 55 oC)

Gambar 16. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan II (suhu dehidrator 55 oC)

[image:40.595.97.511.206.811.2]26 Gambar 18. Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi

[image:41.595.129.486.90.253.2]talas dengan Perlakuan IV (suhu dehidrator 55 oC)

Gambar 19.Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan I (suhu dehidrator 75 oC)

[image:41.595.112.491.534.710.2]27 Gambar 21.Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi

[image:42.595.115.496.101.531.2]talas dengan Perlakuan III (suhu dehidrator 75 oC)

Gambar 22.Grafik sebaran suhu Sunbeam Food Dehydrator terhadap waktu pengeringan irisan umbi talas dengan Perlakuan IV (suhu dehidrator 75 oC)

Pada Gambar 15 sampai dengan Gambar 22 tampak bahwa sebaran suhu yang terjadi pada

Sunbeam Food Dehydrator mengalami peningkatan suhu secara fluktuatif yang dikarenakan adanya gangguan khusus selama pengukuran susut bobot. Selama pengukuran susut bobot, penutup Sunbeam Food Dehydrator dibuka untuk mengambil sampel umbi talas yang akan diukur, sehingga secara tidak langsung udara luar atau udara lingkungan (25 oC, RH 70%) masuk dan mendinginkan udara panas antar tray (suhu menjadi rendah), serta terjadi penurunan suhu dalam tray. Pengukuran susut bobot yang terlalu lama dapat berdampak pada sebaran suhu secara fluktuatif yang sangat tinggi, dimana suhu ruang pengering Sunbeam Food Dehydrator mendekati kondisi suhu lingkungan.

28

[image:43.595.97.554.534.687.2]Sunbeam Food Dehydrator. Tinggi tray pada diameter dalam (bagian tengah tray) tidak sama dengan tinggi tray pada diameter luarnya, sehingga ruang plenum yang terdapat celah di setiap sisi-sisinya berpotensi menyebarkan aliran udara panas melalui cela