SKRIPSI

PENYUSUNAN DOKUMEN RENCANA

HAZARD ANALYSIS AND CRITICAL CONTROL POINT (HACCP) PADA PRODUK CROISSANT

DI PT. CIPTAYASA PANGAN MANDIRI PULOGADUNG JAKARTA

Oleh ABDUROHMAN

F02400012

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENYUSUNAN DOKUMEN RENCANA

HAZARD ANALYSIS AND CRITICAL CONTROL POINT (HACCP) PADA PRODUK CROISSANT

DI PT. CIPTAYASA PANGAN MANDIRI PULOGADUNG JAKARTA

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh ABDUROHMAN

F02400012

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENYUSUNAN DOKUMEN RENCANA HAZARD ANALYSIS AND CRITICAL CONTROL POINT (HACCP) PADA PRODUK CROISSANT DI PT. CIPTAYASA PANGAN MANDIRI PULOGADUNG JAKARTA

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh ABDUROHMAN

F02400012

Dilahirkan pada tanggal 7 Juni 1981 Di Cianjur, Jawa Barat

Tanggal Lulus : Menyetujui

Bogor,

Ir. Sutrisno Koswara, MSi. Dosen Pembimbing

Mengetahui,

Abdurohman F02400012. Penyusunan Dokumen Rencana Hazard Analysis And Critical Control Point (HACCP) Pada Produk Croissant Di PT. Ciptayasa Pangan Mandiri Pulogadung Jakarta. Di bawah bimbingan Ir. Sutrisno Koswara, MSi. 2007.

RINGKASAN

Persaingan antar ndustri pangan semakin meningkat, baik dari dalam maupun luar negeri. Selain itu, perkembangan masyarakat yang dinamis dewasa ini semakin menuntut adanya jaminan keamanan produk pangan. Masyarakat menginginkan pangan tidak hanya enak dan bergizi, namun juga aman dikonsumsi dari segi kimia, fisik, dan biologis.

HACCP (Hazard Analysis And Critical Control Point) adalah sistem pengendalian yang dilakukan pada titik-titik kendali kritis dalam setiap tahapan proses untuk menentukan komponen-komponen kondisi atau tahap proses yang harus dikendalikan untuk dapat menjamin bahwa produk yang dihasilkan aman dan memenuhi persyaratan yang ditetapkan.

Tujuan kegiatan magang ini adalah untuk meningkatkan pengalaman dan wawasan serta memberi gambaran nyata aplikasi ilmu yang diperoleh selama kuliah, serta menjalin kemitraan antara perguruan tinggi dengan masyarakat industri. Sedangkan tujuan utama dari kegiatan magang adalah menyusun dokumen rencana Hazard Analysis Critical Control Point (HACCP) pada produksi Croissant di PT.Ciptayasa Pangan Mandiri Pulogadung Jakarta.

Metodologi yang digunakan adalah melakukan tahapan aplikasi HACCP yang terdiri dari 12 langkah, yaitu menyusun tim HACCP, deskripsi produk, identifikasi tujuan penggunaan, menyusun diagram alir, verifikasi diagram alir, analisa bahaya dan tindakan pencegahannya, menentukan titik pengendalian kritis (CCP), menyusun batas kritis untuk masing-masing CCP, menentukan prosedur pemantauan, menentukan prosedur tindakan koreksi, prosedur verifikasi, dan membuat sistem pencatatan yang efektif.

Berdasarkan identifikasi dan penetapan CCP, dari semua bahan baku yang digunakan oleh PT. Ciptayasa Pangan Mandiri hanya air dan daging sapi asap yang dikategorikan sebagai CCP. Hal ini dikarenakan air secara biologi dikhawatirkan masih mengandung mikroba pathogen, pencemaran logam, debu, dan kerikil, sedangkan daging asap yang dikhawatirkan terjadinya kontaminasi dari mikroba pathogen.

RIWAYAT HIDUP PENULIS

Abdurohman lahir di Cianjur pada tanggal 07 Juni 1981, merupakan anak pertama dari dua bersaudara pasangan Moh. Sapna dan Aisah. Penulis menyelesaikan pendidikan di Sekolah Dasar Negeri Nugraha (tahun 1988-1994), Madrasah Tsanawiyah Muslimin Bojongpicung (tahun 1994-1997), dan Sekolah Menengah Umum Negeri I Ciranjang (tahun 1997-2000)

Penulis diterima sebagai mahasiswa IPB pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada tahun 2000 melalui Jalur USMI (Undangan Seleksi Masuk IPB).

KATA PENGANTAR

Puji syukur hanya milik Allah SWT yang telah memberikan kasih sayang-Nya kepada penulis sehingga dapat menyelesaikan skripsi ini. Karya ini merupakan hanya bagian kecil saja dari kebutuhan jaminan keamanan pangan khususnya di negeri ini.

Penulis melaksanakan penelitian magang di PT. Ciptayasa Pangan Mandiri Pulogadung, jakarta. Selama kegiatan tersebut, penulis mendapatkan bimbingan, bantuan, dan dukungan dari berbagai pihak. Penulis mengucapakan terimakasih sedalam-dalamnya kepada :

1. Ir. Sutrisno Koswara, MSi., selaku dosen pembimbing akademik yang telah membimbing penulis selama kuliah sampai dengan penulisan skripsi. 2. Fitri Yuliasari, STP., selaku pembimbing lapang di PT Ciptayasa Pangan

Mandiri atas bimbingan, kritik dan sarannya dalam penyelesaian skripsi ini.

3. Tjahya Muhandri, S.TP. Mi. dan Ir. Subarna, MSi., selaku dosen penguji skripsi.

4. Dosen-dosen IPB, khususnya dosen-dosen Departemen ITP yang telah memberikan ilmunya selama masa perkuliahan

5. Ummi dan Abi yang sangat kucintai yang telah memberikan dan mencurahkan kasih sayangnya yang tidak mungkin ternilai dengan apapun di dunia ini, sehingga penulis dapat menyelesaikan studi di Departemen ITP-IPB.

6. Staf dan karyawan PT Ciptayasa Pangan Mandiri yang telah bekerjasama dan membantu penulis selama magang.

7. Paman, bibi, dan Adik ku yang tercinta senantiasa memberikan dukungan dan pengertiannya kepada penulis selama studi di IPB.

8. Teman-teman terbaiku (Damar, Riza, SN, Dion, Opick, Manto) yang telah memberi dukungan dan jalan kepada penulis untuk menyelesaikan skripsi ini.

10.Bu Dias, Ulfa, Virna. Terimakasih semuanya yang memberikan bantuannya kepada penulis sehingga bisa menyelesaikan skripsi ini.

11.Teman-teman TPG 37 selama kuliah di Departemen ITP-IPB.

12.Semua pihak yang ikut membantu selama kuliah sampai dengan penulisan skripsi ini.

Penulis menyadari, karya ini masih jauh dari sempurna baik dari segi penulisan maupun substansinya. Penulis berharap para pembaca memberikan kritik dan sarannya untuk pengembangan lebih lanjut. Semoga karya yang sederhana ini bisa bermanfaat bagi kita semua, amin.

Bogor, Mei 2007

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ... iii

DAFTAR TABEL ... ... v

DAFTAR LAMPIRAN... vi

I. PENDAHULUAN . ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... ... 3

II. TINJAUAN UMUM PERUSAHAAN ... 4

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 4

B. LOKASI DAN TATA LETAK ... 4

C. BIDANG USAHA DAN JENIS PRODUK ... 5

D. STRUKTUR ORGANISASI ... 6

E. KETENAGAKERJAAN DAN KEGIATAN SOSIAL ... 7

III. DESKRIPSI KEGIATAN MAGANG ... 10

A. DESKRIPSI KEGIATAN ... 10

B. IDENTIFIKASI PERMASALAHAN ... 10

C. METODOLOGI ... 10

IV. LANDASAN TEORI ... 15

A. ROTI ... 15

B. GOOD MANUFACTURING PRACTICES ... 16

C. SANITATION STANDARD OPERATING PROCEDURE ... 18

D. HACCP ... 20

V. HASIL DAN PEMBAHASAN ... 28

A. HASIL PENGAMATAN GMP ... 28

B. HASIL PENGAMATAN SSOP ... 31

C. HACCP PLAN ... 32

1. Menyusun Tim HACCP... 32

2. Mendeskripsikan Produk... 33

4. Diagram Alir dan Memverifikasinya... 34

7. Analisa Bahaya dan Tindakan Pencegahan ... 41

8. Penetapan CCP... 41

9. Menentukan Batas Kritis, Prosedur Pemantauan, dan Tindakan Koreksi ... 43

9. Prosedur Verifikasi dan Sistem Pencatatan ... 44

VI. KESIMPULAN DAN SARAN ... 45

A. KESIMPULAN ... 45

B. SARAN ... 46

DAFTAR PUSTAKA ... 47

DAFTAR TABEL

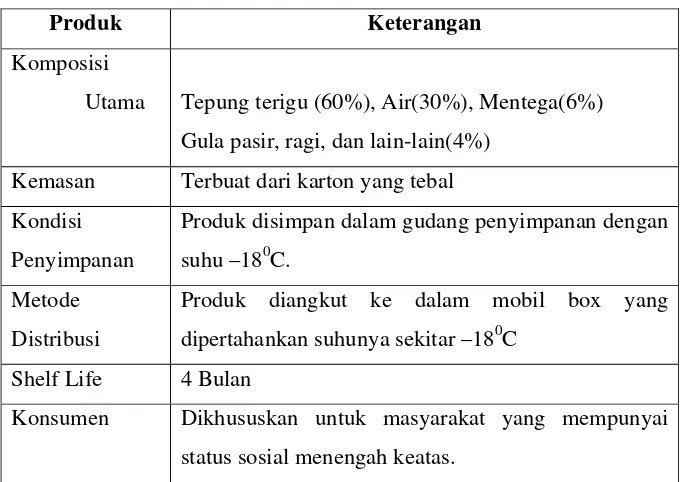

Tabel 1. Deskripsi Produk Croissant ... 33

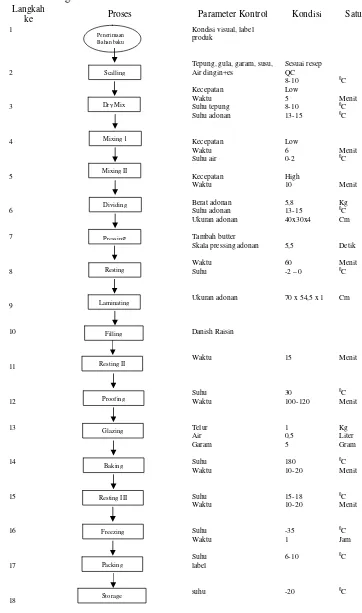

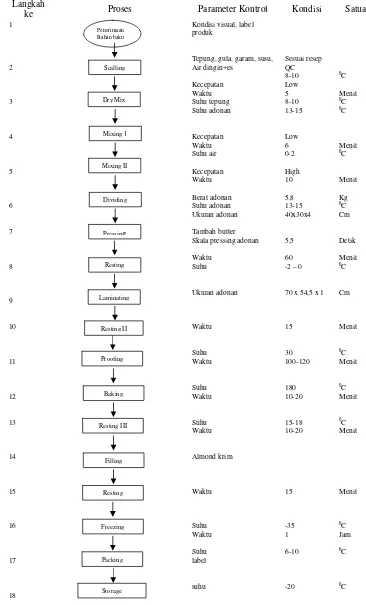

Tabel 2. Diagram Alir Proses Produksi Danish Raisin ... 35

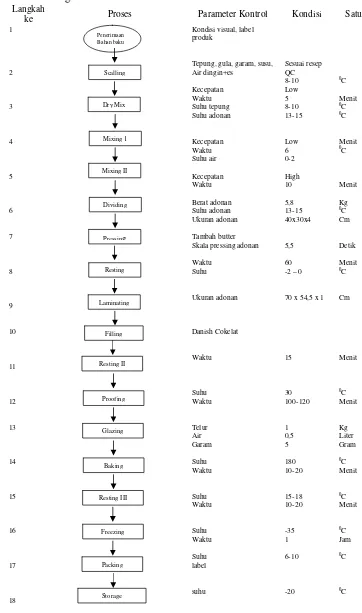

Tabel 3. Diagram Alir Proses Produksi Danish Cokelat ... 36

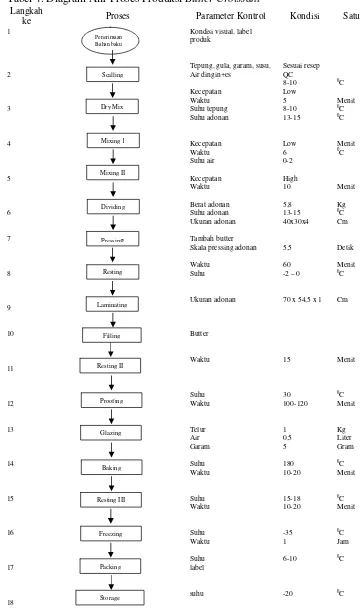

Tabel 4. Diagram Alir Proses Produksi Butter Croissant... 37

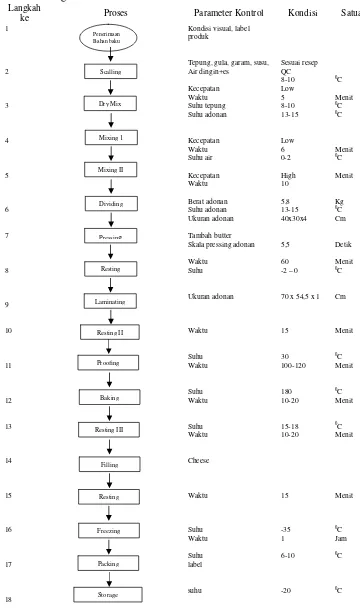

Tabel 5. Diagram Alir Proses Produksi Almond Croissant... 38

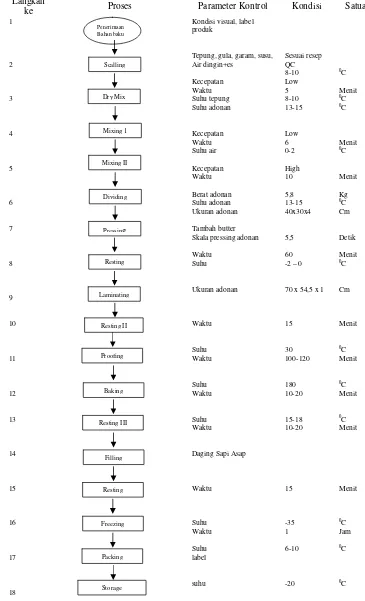

Tabel 6. Diagram Alir Proses Produksi Smoked Beef.... 39

BAB I. PENDAHULUAN

A. LATAR BELAKANG

Globalisasi yang akan dihadapi di masa yang akan datang mengisyaratkan tingginya kompetisi yang akan dihadapi oleh industri pangan nasional. Menjelang diberlakukannya perdagangan negara-negara Asia Tenggara atau ASEAN Free Trade Area (AFTA) serta Asia Pasifik Economic Coorperation (APEC) tahun 2010 dan 2020, mengharuskan pelaku industri pangan nasional untuk terus meningkatkan kualitas produk yang diproduksinya sehingga setaraf dengan mutu internasional. Industri pangan nasional harus memperpanjang daya saing untuk merebut pasar nasional maupun pasar internasional.

Persaingan antar ndustri pangan semakin meningkat, baik dari dalam maupun luar negeri. Selain itu, perkembangan masyarakat yang dinamis dewasa ini semakin menuntut adanya jaminan keamanan produk pangan. Jaminan mutu dan keamanan pangan terus berkembang sesuai dengan persyaratan konsumen. Masyarakat menginginkan pangan tidak hanya enak dan bergizi, namun juga aman dikonsumsi dari segi kimia, fisik, dan biologis. Hal ini membuat industri dan bisnis pangan menghadapi masalah keamanan pangan yang serius. Oleh karena itu, proses produksi yang baik harus diikuti dengan pengendalian dan pengawasan mutu serta keamanan di industri pangan menjadi hal yang penting untuk diterapkan.

pengendaliannya yang diarahkan pada tindakan pencegahan dan tidak bergantung pada pengujian produk akhir.

Salah satu industri makanan jadi yang perkembangannya cukup pesat adalah industri bakery. Produk industri bakery yang banyak digemari dan sudah sangat dikenal masyarakat sebagai makan siap santap yang praktis adalah roti. Roti merupakan makanan yang banyak dikonsumsi di banyak negara. Di Indonesia, roti merupakan salah satu produk makanan yang cukup populer dan telah tersebar di berbagai lapisan masyarakat. Roti adalah salah satu sumber karbohidrat yang penting sebagai pengganti nasi.

PT. Ciptayasa Pangan Mandiri merupakan salah satu perusahaan yang bergerak di bidang pangan (khususnya bakery) yang sedang berusaha untuk menerapakan system HACCP dalam perusahaan. Hal ini menunjukan bahwa industri pangan ini telah meningkatkan upaya kesiapannya dalam menghadapi era globalisasi dengan penerapan system HACCP. Produk roti yang diproduksi PT. Ciptayasa Pangan Mandiri adalah Croissant. Croissant merupakan produk roti pilihan yang enak dan gurih dan diperkaya dengan butter berkualitas. Proses pembuatan produk Croissant di PT. Ciptayasa Pangan Mandiri menggunakan berbagai bahan baku tepung terigu, gula, garam, susu, bread improver dan yeast. Banyaknya roti yang diproduksi, mengakibatkan industri harus mempunyai sistem bahwa produk yang dihasilkan aman untuk dikonsumsi manusia.

B. TUJUAN

Tujuan umum dari kegiatan magang adalah:

1. Meningkatkan pengalaman dan wawasan serta memberi gambaran nyata aplikasi ilmu yang diperoleh selama kuliah.

BAB II. TINJAUAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

AL-LATIEF Corporation merupakan induk perusahaan yang mempunyai beberapa badan profit center. Salah satunya adalah PT. Indonesian Product Center yang berdiri tahun 1989, dan mempunyai 3 macam usaha yaitu pabrik roti, pabrik garmen, dan retail. Selain itu PT. Indonesian Product Center juga memiliki kafe yang diberi nama kafe “de france” yang memproduksi bakery dan adonan beku untuk dijual sendiri secara langsung ke konsumen.

Dalam perluasan usahanya, PT. Indonesian Product Center bekerjasama dengan PT. Unilever Indonesia Tbk. Membentuk badan usaha dengan nama PT. Ciptayasa Pangan Mandiri. Selama bekerjasama dengan Unilever, PT. Ciptayasa Pangan Mandiri hanya berfungsi dalam produksi dan penyediaan sarana produksi serta sumber daya manusia. Sedangkan Unilever sebagai pengelola penjualan produk dan keuangannya, sehingga Unilever sebagai distribusi utama. Pada bulan Juli 1998, Unilever melepaskan diri dan PT. Ciptayasa Pangan Mandiri berkuasa penuh dalam penjualan maupun produksi. Selama bekerjasama dengan Unilever, produk yang dihasilkan PT. Ciptayasa Pangan Mandiri diberi nama Goldfrozen. Tetapi setelah PT. Ciptayasa Pangan Mandiri tidak kerjasama lagi dengan Unilever, produk yang dihasilkan berubah nama menjadi Goldfrance.

B. LOKASI DAN TATA LETAK

Selain ruang produksi, terdapat bangunan-bangunan penunjang diantaranya ruang rapat, tempat parkir, pos satpam dan bangunan-bangunan fasilitas pekerja dan karyawan yaitu ruang ganti pakaian, WC dan musholla. Bangunan-bangunan tersebut terpisah dengan ruang produksi, bangunan gudang bahan baku, dan produk jadi.

C. BIDANG USAHA DAN JENIS PRODUK

PT. Ciptayasa Pangan Mandiri bergerak dalam bidang produksi dan pemasaran produk-produknya. Jenis produk yang dihasilkan oleh PT. Ciptayasa Pangan Mandiri adalah produk adonan beku (Frozen dough) yang siap untuk dikembangkan kemudian dibakar dan produk beku siap saji. (Ready To Eat) yang siap untuk dihangatkan dan dihidangkan kepada pelanggan. Produk tersebut dibekukan pada suhu -300C sampai -350C dan disimpan pada suhu -180C.

Makanan beku mempunyai banyak keuntungan jika dibandingkan dengan makanan dalam bentuk lainnya, diantaranya yaitu menghemat waktu dalam menyiapkan makanan, hemat tenaga, karena makanan siap saji dimasak dan disajikan sehingga konsumen membeli dalam bentuk 100% dapat dimakan. Keuntungan terbesar dalam makanan beku adalah kualitas produk yang baik dan pengolahannya yang mudah (Duncan, 1942). Selain itu, produk beku merupakan produk yang tahan lama. Herschdoerfer (1968) mengemukakan kira-kira waktu akhir dimana produk mengalami penurunan mutu dan waktu akhir dimana produk sudah tidak dapat dimakan lagi. Desroiser (1998) mengatakan bahwa selama penyimpanan beku, air bahan pangan akan berubah menjadi kristal es. Jika pembentukan Kristal-kristal es tersebut lambat, maka Kristal-Kristal-kristal es yang dihasilkan relative besar-besar. Buckle et al (1987) menambahkan bahwa terbentuknya Kristal-kristal es yang besar itu dapat merusak sel dan kerusakan itu tidak dapat balik (Irreversible).

dengan rasa butter dan renyah seperti rasa aslinya. Semua produk croissant terbuat dari tepung terigu yang dilapisi oleh kualitas butter dari Perancis.

Produk croissant yang diproduksi oleh PT. Ciptayasa Pangan Mandiri terdiri dari Danish Raisin, Danish Chocolate, Butter Croissant, Danish P. Sheet, Almond Croissant, Smoked Beef, dan Cheese Bechamel Croissant.

D. STRUKTUR ORGANISASI

Keberhasilan suatu perusahaan disamping ditentukan oleh faktor tenaga kerja yang baik, juga ditentukan oleh kesempurnaan struktur organisasi dan sistem manajemen perusahaan. PT. Ciptayasa Pangan Mandiri dipimpin oleh seorang General Manager yang bertugas memimpin perusahaan secara keseluruhan dan bertanggung jawab atas berhasilnya perusahaan dan mengawasi serta mengkoordinasikan semua bagian dalam melaksanakan tugasnya. General Manager ditunjuk secara langsung oleh direksi. Struktur Organisasi secara lengkap disajikan pada lampiran 2.

Bagian produksi bertanggung jawab tentang hal-hal yang langsung berhubungan dengan proses produksi dan membawahi bagian proses, pembelian. Adapun tugas dari bagian produksi adalah:

1. Menyusun rencana kebutuhan bahan baku per bulan bersama bagian pengadaan/pembelian.

2. Menyeleksi bahan baku yang akan digunakan dalam produksi.

3. Mengkonfirmasikan dan mengusahakan kebutuhan bahan baku yang sifatnya mendadak bersama bagian pembelian.

4. Melakukan penelitian dan pengembangan produk, mengawasi pelaksanaan proses produksi.

5. Bertanggung jawab atas hal-hal yang menyebabkan keterlambatan produksi dan pencapaian target produksi.

6. Bertanggung jawab atas persediaan produk dalam gudang serta melakukan pengawasan terhadap bagian mesin dan peralatan produksi.

konsumen dan juga berusaha untuk memperkenalkan produk-produk kepada konsumen baru. Bagian personalia bertugas mengatur penggajian dan penerimaan tenaga kerja baru, bagian personalia bekerjasama dengan kepala divisi dari lingkup kerja yang membutuhkan tambahan tenaga kerja. Bagian keuangan bertugas menangani masalah yang berhubungan dengan pengeluaran, penyusunan akuntansi, administrasi dari kegiatan-kegiatan antara pihak perusahaan dengan pembeli.

E. KETENAGAKERJAAN DAN KEGIATAN SOSIAL

Keberhasilan perusahaan dalam mencapai tujuannya sangat tergantung oleh kerja karyawannya. Oleh karena itu, perhatian perusahaan terhadap tenaga kerja merupakan hal yang sangat penting. Tenaga kerja di PT. Ciptayasa Pangan Mandiri terbagi menjadi dua, yaitu staf dan karyawan. Tingkat pendidikan terdiri dari SLTP untuk pembantu umum, SLTA kejuruan atau program diploma untuk asisten sampai sarjana untuk tingkat manajerial.

Perusahaan ini mempunyai 16 orang karyawan eksekutif, 17 orang staf kantor (Officer) yang terdiri dari 3 orang bagian accounting dan 2 orang bagian HRD. Di bagian purchasing terdiri dari 3 orang, keuangan 1 orang, operator 1 orang, office boy 1 orang, marketing 5 orang, sedangkan untuk bagian produksi berjumlah 130 orang.

Waktu kerja di PT. Ciptayasa Pangan Mandiri terdiri dari 5 hari kerja dan 2 hari libur. Hari kerja mulai hari Senin sampai hari Jumat dalam seminggu. Jam kerja berbeda antara di kantor dan di pabrik. Jam kerja untuk kantor mulai dari pukul 08.00-17.00 WIB, sementara di pabrik dibagi menjadi 3 shift kerja. Shift I mulai dari pukul 07.30-14.30 WIB, shift II mulai pukul 14.30-22.30 WIB, dan shift III mulai pukul 22.30-07.30 WIB. Waktu-waktu pada shift ini berlaku untuk karyawan pabrik bagian pengadonan, sedangkan bagian packing waktu masuk lebih lambat 2 jam. Hari sabtu dan minggu biasanya dipergunakan sebagai waktu kerja lembur bagi pegawai untuk kegiatan sanitasi ruangan produksi dan ruangan lainnya.

Dalam memperhatikan kesejahteraan karyawannya, PT. Ciptayasa Pangan Mandiri memberikan fasilitas-fasilitas, jaminan sosial, bonus, dan tunjangan-tunjangan yang diberikan pada karyawannya. Fasilitas, kebijakan perusahaan serta tunjangan yang diperoleh karyawan PT. Ciptayasa Pangan Mandiri terdiri dari:

1. Uang makan, diberikan kepada seluruh karyawan. Biasanya karyawan makan pada jam istirahat di kantin perusahaan.

2. Kegiatan olah raga, perusahaan menyediakan lapangan sepakbola pada hari Sabtu dan bulu tangkis pada hari Kamis.

3. Family day, yaitu liburan bersama-sama seluruh karyawan PT. Ciptayasa Pangan Mandiri beserta keluarganya yang dilakukan setiap tahun.

4. Fasilitas pengobatan, diberikan gratis kepada karyawan setiap hari Kamis, tetapi sangat sedikit karyawan menggunakan fasilitas ini.

5. Program Jamsostek, Askes, Asuransi kecelakaan.

6. Penghargaan waktu kerja, karyawan yang telah bekerja selama 10 tahun diberikan penghargaan berupa uang tunai.

7. Program naik gaji yang dilakukan setiap tahun meskipun jumlahnya tidak terlalu banyak.

8. Program cuti kerja dan Tunjangan Hari raya.

BAB III. DESKRIPSI KEGIATAN MAGANG

A. DESKRIPSI KEGIATAN

Kegiatan magang ini dilaksanakan selama empat bulan, dari bulan Maret sampai Juli 2004 di PT. Ciptayasa Pangan Mandiri, Pulogadung, Jakarta. Pelaksanaannya dilakukan setiap hari Senin-Jumat, mulai pukul 09.00-17.00 WIB. Libur kerja diberikan dua hari dalam seminggu, yaitu pada hari Sabtu dan Minggu.

Kegiatan magang di PT. Ciptayasa Pangan Mandiri dilakukan dengan cara pengamatan lapangan terhadap faktor-faktor yang terkait dengan HACCP. Selain itu kegiatan ini meliputi diskusi, pemecahan masalah, melakukan kerja praktek, perumusan masalah, dan penyusunan HACCP.

Aspek yang dikaji terdiri dari aspek umum dan aspek khusus. Aspek umum meliputi keadaan umum perusahaan yang mencakup sejarah dan perkembangan perusahaan, ketenagakerjaan dan lain-lain. Aspek khusus mencakup pengkajian sistem HACCP termasuk pelaksanaan GMP.

B. IDENTIFIKASI PERMASALAHAN

Dalam industri pangan, higienitas merupakan hal yang utama untuk menjamin keamanan pangan dalam produksinya, maka penyusunan HACCP, GMP, dan SSOP sangat penting untuk diterapkan. Dalam penyusunan HACCP perlu diterapkan analisa resiko bahaya produk, bahan baku, dan perlunya diidentifikasi batas-batas kritis dalam pengolahan. Penerapan HACCP tidaklah efektif jika pelaksanaan SSOP dan GMP tidak dilaksanakan, karena ketiganya saling berkaitan.

C. METODOLOGI

1. Menyusun Tim HACCP

Tim ini harus dipilih oleh pihak manajemen. Perencanaan, organisasi dan identifikasi sumber-sumber daya yang penting adalah tiga kondisi yang penting untuk penerapan metode HACCP yang berhasil.

2. Deskripsi Produk

Tahapan ini berisi tentang deskripsi produk, daftar jenis produk akhir, metode distribusi, batas umur simpan, dan identifikasi pengguna produk.

3. Identifikasi Tujuan Penggunaan

Tujuan penggunaan harus didasarkan penggunaan yang diharapkan oleh konsumen akhir. Pada kasus-kasus tertentu, populasi yang sensitif harus dipertimbangkan.

4. Menyusun Diagram Alir

Diagram alir adalah penyajian yang mewakili tahapan-tahapan operasi yang saling berkesinambungan. Diagram alir proses akan mengidentifikasi tahapan-tahapan proses yang penting. Diagram alir merupakan suatu gambaran yang sistematis dari urutan tahapan atau pelaksanaan pekerjaan yang dipergunakan dalam produksi atau dalam menghasilkan pangan tertentu (BSN, 1999). Bentuk diagram alir tergantung perusahaan, dapat berbentuk kata dan garis (lebih mudah dimengerti) atau menggunakan simbol.

5. Verifikasi Diagram Alir

6. Analisa Bahaya dan Tindakan Pencegahannya

Untuk penyederhanaan, prosedur analisis potensi bahaya dapat dibagi menjadi dua tahap. Yaitu: mengkaji bahan yang masuk, dan mengevaluasi operasi (tahapan proses) untuk potensi bahaya.

7. Menentukan Titik Pengendalian Kritis (CCP)

Penentuan CCP dilandaskan pada penilaian tingkat keseriusan dan kecenderungan kemunculan potensi bahaya serta hal-hal yang dapat dilakukan untuk menghilangkan, mencegah, atau mengurangi potensi bahaya pada suatu tahap pengolahan. Identifikasi CCP sangat dibantu oleh pertanyaan-pertanyaan yang muncul dalam pohon keputusan.

8. Menyusun Batas Kritis Untuk Masing-masing CCP

Batas Kritis adalah suatu kriteria yang memisahkan antara kondisi yang dapat diterima dan yang tidak dapat diterima (SNI, 1998).

Jenis-jenis batas kritis : ¾ Batas mikrobiologis

Batas mikrobiologis sebaiknya dihindari dalam sistem HACCP karena memerlukan waktu dalam pertumbuhannya, biaya mahal, pengukuran fisik dan kimia dapat digunakan sebagai pengukuran kontrol mikrobiologis secara tidak langsung dan program HACCP yang efektif akan menggunakan monitoring yang kontinu.

¾ Batas Kimia

Berhubungan dengan bahaya kimia dalam produk dan ingrediennya atau kendali bahaya mikrobiologis melalui formulasi produk dan faktor intrinsik, misalnya kadar maksimum yang dapat diterima untuk mikotoksin, pH, ada atau tidaknya senyawa allergen dan garam.

¾ Batas Fisik

9. Menentukan Prosedur Pemantauan

Monitoring adalah tindakan melakukan serentetan pengamatan atau pengukuran yang direncanakan dari parameter pengendali untuk menilai apakah CCP dalam kendali (SNI, 1998). Lima jenis monitoring utama yang biasa digunakan adalah observasi visual, evaluasi indera, pengukuran secara fisik, tes kimia dan pemeriksaan mikrobiologi (Winarno, 1997). Monitoring dilakukan minimal pada CCP atau dalam aliran produksi yang terjadi interupsi.

10.Menentukan Prosedur Tindakan Koreksi

Tindkaan koreksi adalah setiap tindakan yang harus diambil apabila hasil pemantauan pada titik kendali kritis menunjukkan kehilangan kendali (SNI, 1998). Tipe tindakan koreksi :

¾ Tindakan untuk memperbaiki proses sehingga menjadi terkontrol dan mencegah terjadinya deviasi dari CCP, misalnya memperbaiki ukuran ayakan untuk mencegah cemaran fisik yang kecil, dan lain-lain.

¾ Melakukan tindakan mengikuti terjadinya deviasi CCP, yaitu memperbaiki proses dengan kembali pada kontrol awal, mengikuti material yang telah diproduksi selama terjadinya deviasi.

11.Prosedur Verifikasi

auditing yang dilakukan oleh internal/tim dari perusahaan dan eksternal/badan sertifikasi.

12.Membuat Sistem Pencatatan yang Efektif

BAB IV. LANDASAN TEORI

A. ROTI

Roti didefinisikan sebagai makanan yang dibuat dari tepung terigu yang diragikan dengan ragi roti dan dipanggang. Roti umumnya terbuat dari 100% tepung terigu. Pada pembuatan roti diperlukan bahan-bahan pembentuk adonan roti. Bahan utama roti terdiri dari tepung terigu, air, ragi roti, dan garam.

Menurut Pomeranz dan Schellenberger (1971), seluruh jenis gandum dapat dibuat menjadi beberapa tipe produk yang dikembangkan oleh khamir. Kualitas pembuatan roti dari suatu jenis tepung sangat tergantung dari kualitas protein tepungnya.

Tepung terigu yang beredar di pasaran dapat dibedakan berdasarkan kadar protein, yaitu tepung lemah (8-9% protein), tepung untuk segala keperluan (10-11%) protein), serta tepung kuat (11-13% protein). Tepung yang paling baik untuk pembuatan roti adalah tepung kuat.

Bahan utama yang lain dalam pembuatan roti adalah air. Hidrasi adalah fungsi utama air dalam pembuatan roti. Air bersenyawa dengan protein membentuk gluten. Dalam hal ini air sangat menentukan konsistensi adonan selama proses pembuatan roti.

Penambahan garam ditujukan untuk memberikan citarasa gurih pada roti, mengontrol aktivitas ragi, dan mengontrol umur adonan. Garam dapat meningkatkan keliatan gluten dan daya absorpsi air dari tepung, sehingga dengan waktu fermentasi yang cukup akan memungkinkan volume roti yang lebih besar.

Ragi roti atau yeast adalah mikroorganisme (Saccharomyces cerevisiae) yang memfermentasi adonan untuk menghasilkan roti dengan volume dan tekstur yang baik, serta citarasa dan aroma yang lezat. Suhu yang ideal untuk menyimpan ragi roti kering agar awet dalam jangka waktu panjang adalah 7 0C.

fermentasi. Butter berfungsi untuk memberikan nilai gizi dan kelezatan rasa. Selain itu margarin juga bertugas sebagai bahan pengempuk dan pengembang susunan fisik makanan yang dibakar.

Bahan tambahan lain adalah susu dan bread improver. Tujuan pemakaian susu dalam pembuatan roti adalah untuk mendapatkan status gizi. Bread improver adalah bahan-bahan yang dapat memperbaiki atau memperkuat mutu dari roti yang dipanggang. Bread improver biasanya berbentuk bubuk. Bread improver dapat memperbaiki produksi gas dan daya untuk dapat menahan gas tersebut apabila ditambahkan ke dalam adonan roti.

B. GOOD MANUFACTURING PRACTICES (GMP)

Good Manufacturing Practices (GMP) merupakan pedoman cara memproduksi makanan yang baik pada seluruh rantai makanan, mulai dari produk primer sampai konsumen akhir dan menekankan pada setiap tahap pengolahan. GMP menurut SK Menteri Kesehatan No. 23/MEN. KES/SK/1/1978 mencakup:

1. Lokasi

Lokasi perusahaan harus jauh dari pencemaran (polusi) adalah kriteria penting yang perlu diperhatikan. Pencemaran yang dimaksud dapat bersumber dari daerah pembuangan kotoran/sampah, rawa, perusahaan lain, rumah atau tempat tinggal, dan lain-lain.

2. Bangunan

Bangunan harus dibuat berdasarkan perencanaan yang memenuhi persyaratan teknik dan higiene sesuai dengan jenis makanan yang diproduksi, mudah dibersihkan, mudah dilaksanakan tindakan sanitasi dan mudah dipelihara. Desain dan tata letak diatur sesuai dengan urutan proses produksi, sehingga tidak menimbulkan lalu lintas kerja yang simpang siur dan tidak mengakibatkan pencemaran terhadap makanan yang diproduksi.

3. Peralatan Produksi

persyaratan teknik dan higiene, antara lain sesuai dengan jenis produksi, permukaan alat yang berhubungan dengan makanan harus tidak menyerap air, tidak berlubang atau bercelah, tidak mengelupas dan tidak mudah karat.

4. Fasilitas Sanitasi

Pada dasarnya bangunan pabrik harus dilengkapi dengan fasilitas sanitasi yang dibuat berdasarkan perencanaan yang memenuhi persyaratan teknik dan higiene, antara lain: sarana penyediaan air bersih harus cukup, tersedianya fasilitas higiene karyawan untuk menjamin kebersihan karyawan dan menghindari pencemaran makanan.

5. Bahan baku

Bahan baku, bahan tambahan dan bahan penolong yang digunakan untuk memproduksi makanan tidak boleh merugikan atau membahayakan kesehatan dan harus memenuhi standar mutu atau persyaratan yang ditetapkan.

6. Higiene Karyawan

Karyawan yang berhubungan dengan produksi makanan harus dalam keadaan sehat atau hal lain yang dapat mengakibatkan kontaminasi silang. Karyawan harus mengenakan pakaian kerja, sarung tangan, tutup kepala dan sepatu yang sesuai aturan dan terjaga kebersihannya. Selama melakukan pekerjaan mengolah makanan karyawan harus meninggalkan kebiasaan-kebiasaan yang dapat menyebabkan pencemaran pada makanan, selama melakukan pekerjaannya karyawan tidak diperkenankan memakai perhiasan.

7. Pengendalian Proses Pengolahan

Pengendalian proses pengolahan dilakukan dengan cara: menetapkan persyaratan bahan mentah, komposisi, pengolahan distribusi, dan cara penggunaan produk, memantau dan memeriksa kembali sistem pengendalian proses yang efektif, mencegah terjadinya kontaminasi silang. 8. Produk Akhir dan Label

dicantumkan pada label, seperti: nama produk, nama dan alamat produsen, komposisi gizi produk, nomor pendaftaran dan waktu kadaluwarsanya. 9. Bahan Kemasan dan Wadah

Bahan kemasan dan wadah untuk produk harus dapat melindungi dan mempertahankan mutu isinya terhadap pengaruh dari luar serta tidak berpengaruh terhadap isinya.

10.Penyimpanan dan Transportasi

Bahan mentah, bahan tambahan, dan produk akhir harus tersimpan terpisah dalam masing-masing ruangan yang bersih pada suhu yang sesuai. Di dalam transportasi produk makanan harus diperhatikan sedemikian rupa untuk menjaga agar makanan terhindar dari sumber kontaminasi dan terlindung dari kerusakan yang dapat mengakibatkan makanan menjadi tidak layak untuk dikonsumsi.

C. Sanitation Standard Operating Procedur (SSOP)

Sanitation Standard Operating Procedur adalah prosedur tertulis dimana proses pembuatan pangan harus diproduksi dalam kondisi dan cara yang saniter. SSOP merupakan prosedur dimana proses produksi harus dilakukan dalam kondisi dan cara yang saniter. SSOP menurut FDA(1995) terdiri dari delapan aspek, yaitu:

1. Keamanan air untuk proses produksi

¾ Air yang kontak langsung dengan makanan atau peralatan dan digunakan dalam proses produksi harus aman dan bersumber dari air yang bersih.

2. Kondisi kebersihan permukaan yang kontak dengan bahan pangan

¾ Semua peralatan dan perlengkapan yang kontak dengan bahan pangan harus didesain dan terbuat dari bahan yang mudah dibersihkan, tidak toksik dan tidak mudah terkikis.

¾ Sarung tangan dan seragam produksi yang kontak dengan bahan pangan harus terbuat dari bahan yang kuat dan tidak mudah terkelupas. 3. Pencegahan kontaminasi silang dari objek yang tidak saniter

¾ Tangan pekerja, sarung tangan, seragam produksi, peralatan dan perlengkapan yang kontak dengan bahan pangan harus dalam keadaan bersih dan tidak boleh digunakan jika terkena kotoran atau cemaran. ¾ Tangan pekerja, sarung tangan, seragam produksi, peralatan dan

perlengkapan yang kontak dengan bahan pangan tidak boleh digunakan jika tercemar dengan bahan baku yang mempengaruhi mutu produk akhir.

¾ Proses pengolahan kondisi peralatan atau perlengkapan produksi harus tertutup untuk mencegah kontaminasi silang selama proses.

4. Penyediaan dan pemeliharaan fasilitas sanitasi, cuci tangan dan toilet ¾ Lokasi fasilitas sanitasi dan cuci tangan harus mudah dijangkau oleh

pekerja dan dekat dengan area pengolahan.

¾ Fasilitas toilet harus cukup tersedia dan dilengkapi dengan tempat penggantian pakaian kotor.

5. Perlindungan bahan pangan, kemasan untuk produk akhir dan bahan yang kontak dengan bahan pangan

¾ Bahan pangan, kemasan untuk produk akhir dan bahan yang kontak dengan bahan pangan harus terlindung dari cemaran kimia, fisik dan biologis.

¾ Bahan pangan, kemasan untuk produk akhir dan bahan yang kontak dengan bahan pangan harus terlindung dari tetesan, aliran air dan debu/kotoran yang jatuh ke bahan pangan.

6. Pelabelan dan Penyimpanan

¾ Komponen yang toksik harus dalam kemasan yang tertutup rapat dan terpisah penempatannya dari peralatan produksi dan produk akhir ¾ Pengemasan dan penyimpanan didesain untuk meminimumkan

7. Kontrol kesehatan pekerja

¾ Kondisi yang dalam keadaan sakit, luka yang dapat menjadi sumber kontaminasi pada proses pengolahan, kemasan dan produk akhir tidak boleh masuk sampai kondisinya normal

8. Pencegahan hama pabrik

¾ Ruang produksi, gudang dan ruang lain harus bebas dari hama pabrik, seperti tikus, serangga, dan lain-lain

D. HACCP

HACCP (Hazard Analysis Critical Control Point) adalah sistem pengendalian yang dilakukan pada titik-titik kendali kritis bahan baku tahapan proses untuk menentukan komponen-komponen kondisi atau tahap proses yang harus mendapatkan tahapan yang tepat untuk dapat menjamin bahwa produk yang dihasilkan aman dan memenuhi persyaratan yang ditetapkan. HACCP menuntut tanggung jawab yang besar pada proses pengolahan untuk mengidentifikasi, mengontrol bahaya dan mendokumentasikan keefektifan sistem. HACCP memerlukan verifikasi konstan bagi sistem yang berjalan (FDA, 1999).

Salah satu manfaat utama konsep HACCP adalah dimungkinkannya tindakan pengoperasian dan pengaturan dibawah suatu rencana HACCP untuk suatu tindakan pencegahan, dimana bahaya potensial diidentifikasi dan dikontrol dalam lingkungan produksi. Keamanan pangan akan terjamin melalui penerapan proaktif dari monitoring yang kontinu terhadap pengawasan keamanan pangan dokumentasi hasil dan tindakan perbaikan. Walaupun monitoring proses hanya dilakukan pada waktu-waktu tertentu saja, tindakan ini jauh lebih baik daripada tindakan reaktif yang dilakukan setelah terjadinya suatu kasus. Dengan penerapan sistem HACCP dimungkinkan suatu tindakan pencegahan yang sistematik untuk keamanan pangan.

Pemantauan CCP; 5. Tindakan koreksi terhadap penyimpangan; 6. Penyusunan sistem pencatatan yang efektif dan; 7. Penetapan prosedur verifikasi. Aplikasi HACCP terdiri dari 12 tahapan, yaitu:

1. Menyusun tim HACCP

Tim ini haru dipilih oleh pihak manajemen (komitmen pihak manajemen adalah syarat paling awal yang ahrus ada untuk mensukseskan studi). Perencanaan, organisasi dan identifikasi sumber-sumber daya yang penting adalah tiga kondisi yang penting untuk penerapan metode HACCP yang berhasil.

Kesuksesan studi ini tergantung pada: Pengetahuan dan kompetensi anggota-anggota tim terhadap produk, proses dan potensi bahaya yang perlu diperhatikan, pelatihan yang sudah mereka jalani tentang prinsip-prinsip metode ini, dan kompetensi pelatih.

Tergantung pada kasusnya, tim ini bisa terdiri dari 4-10 orang yang menguasai produk proses dan potensi bahaya yang hendak diperhatikan. Sebagai acuan, tim HACCP ini terdiri dari pemimpin produksi, quality control, bagian teknis dan perawatan.

2. Mendeskripsikan produk

Deskripsi produk menjelaskan karakteristik umum (komposisi, volume, struktur), struktur fisiko kimia, bahan pengemas dan cara pengemasan, kondisi penyimpanan, informasi tentang pelabelan, instruksi tentang pengawetan dan penggunaannnya, kondisi distribusi, dan kondisi penggunaan oleh konsumen.

Pada prakteknya, informasi ini juga perlu dikumpulkan untuk bahan mentah, bahan baku, produk antara, dan produk yang harus diproses ulang jika bahan-bahan tersebut memiliki karakteristik tertentu.

3. Identifikasi Pengguna

Tujuan penggunaan harus didasarkan penggunaan yang diharapkan oleh konsumen akhir. Pada kasus-kasus tertentu, populasi yang sensitif harus dipertimbangkan. Tujuannya adalah :

diduga dan masih masuk akal, kelompok konsumen yang akan menggunkaan produk tersebut, dan kelompok konsumen yang mungkin sensitif terhadap produk tersebut.

b. Untuk menentukan konsistensi petunjuk penggunaan dengan kondisi penggunaan yang sesungguhnya

c. Untuk memastikan bahwa petunjuk pelabelan produk akhir sesuai dengan peraturan yang dibuat

d. Jika perlu untuk mengusulkan modifikasi petunjuk penggunaan, bahkan produk atau proses yang baru untuk menjamin keamanan konsumen

4. Penyusunan Bagan Alir Proses

Diagram alir adalah penyajian yang mewakili tahapan-tahapan operasi yang saling berkesinambungan. Diagram alir proses akan mengidentifikasi tahapan-tahapan proses yang penting (dari penerimaan hingga perjalanan akhir produk yang sedang dipelajari). Rincian yang tersedia harus cukup rinci dan berguna untuk tahapan analisis potensi bahaya, namun harus ada kesetimbangan antara keinginan untuk mencantumkan terlalu banyak tahapan dan keinginan untuk menyederhanakan secara berlebihan sehingga rencana yang dihasilkan menjadi kurang akurat dan kurang dapat diandalkan.

Diagram alir adalah suatu gambaran yang sistimatis dari urutan tahapan atau pelaksanaan pekerjaan yang dipergunakan dalam produksi atau dalam menghasilkan pangan tertentu (BSN, 1999). Kegiatan verifikasi meliputi penerapan metode, prosedur pengujian dan cara penilaian lainnya disamping pemantauan untuk menentukan kesesuaian dengan rencana HACCP dan validasi dari diagram yang sudah lengkap. 5. Pemeriksaan Bagan Alir di Lapangan

tentang proses yang dilakukan di pabrik pada waktu-waktu yang berbeda pada saat operasi, termasuk pada shift yang berbeda.

Jika tahap ini tidak dilakukan dengan teliti maka analisa yang dilakukan selanjutnya bisa keliru. Potensi bahaya yang sesungguhnya bisa tidak teridentifikasi dan titik-titik yang bukan titik pengendalian kritis teridentifikasi sebagai CCP. Dengan demikian perusahaan telah membuang-buang sumber daya dan tingkat keamanan produk menjadi berkurang.

6. Identifikasi Bahaya Pada Setiap Tahap dan Cara Pencegahannya

Analisa bahaya adalah proses pengumpulan dan menilai informasi mengenai bahaya dan keadaan sampai dapat terjadinya bahaya untuk menentukan mana yang berdampak nyata terhadap keamanan pangan dan harus ditangani dalam rencana HACCP (BSN, 1999).

Tujuan dari tahapan ini adalah untuk menentukan potensi bahaya yang mana yang sepenuhnya telah dapat dikendalikan dengan upaya pengendalian yang telah dilakukan pada program yang telah disyaratkan sebelumnya : bangunan, peralatan, sanitasi, pelatihan perseorangan, penyimpanan, dan transportasi.

Masing-masing upaya pengendalian perlu dibuat dalam bentuk resmi ke dalam prosedur yang didefinisikan dengan baik atau instruksi kerja yang dibuat oleh tim HACCP dan keefektifannya perlu dikaji ulang dengan mempertimbangkan seluruh informasi ilmiah yang telah dikumpulkan pada tahap pendahuluan protokol.

berbahaya, hal ini disebabkan di setiap ruangan kondisi suhu selalu terkontrol. Kondisi suhu gudang bahan baku selalu terkontrol dengan mempertahankan suhu 4-6 0C. Dengan demikian peluang mikroba untuk tumbuh sangat kecil.

Peluang dan jenis bahaya kimia dapat berasal dari clening agent, pestisida, dan senyawa-senyawa allergen. Penggunaan dan penyimpanan cleaning agent yang tidak baik dapat menyebabkan kontaminasi silang pada produk akhir dan bahan baku. Menurut Dewanti-Hariyadi (2002) penggunaan bahan pembersih dan sanitaiser berikut metode pembersihan yang tepat dapat mencegah terjadinya kontaminasi kimia. Penyimpanan bahan pembersih diletakkan terpisah dengan bahan baku dan produk akhir. Penggunaan pestisida yang salah juga dapat menyebabkan kontaminasi silang pada peralatan dan bahan baku. Pencegahan senyawa allergen dilkukan dengan cara pencegahan kontaminasi silang selama proses.

Peluang bahaya fisik dapat berasal dari kontaminasi silang seperti gelas, kayu, logam, karet, debu, dan batu. Cemaran fisik yang berasal dari alat produksi dapat dicegah dengan uji visual alat sebelum digunakan oleh pekerja. Cemaran fisik selama proses produksi dapat dikendalikan melalui penerapan cara produksi yang baik pada personel produksi.

7. Menentukan Titik Pengendalian Kritis

Critical Control Point (CCP) adalah suatu langkah pengendalian suatu titik, tahapan dari suatu proses yang dapat dilakukan dan perlu diterapkan untuk mencegah bahaya keamanan pangan atau menguranginya sampai pada tingkat yang dapat diterima (SNI, 1998).

ekstrinsik yaitu faktor dari luar yang dapat diatur untuk menghambat pertumbuhan mikroorganisme.

Menurut Nuraida (2002), untuk dapat tumbuh dan berfungsi secara normal, mikroorganisme membutuhkan komponen air, sumber energi, sumber protein, vitamin, mineral dan faktor pertumbuhan lainnya. Kebanyakan bakteri tumbuh pada Aw > 0,91. Khamir hidup pada Aw 0,87-0,91 dan kapang mempunyai Aw terkecil yaitu 0,80-0,87.

Semua bahan baku yang digunakan di PT. Ciptayasa Pangan Mandiri disimpan di gudang penyimpanan dan dalam keadaan dingin (suhu dipertahankan 6-8 ºC). Bahaya kimia yang terdapat pada semua bahan baku dikategorikan bukan CCP karena ada seleksi yang ketat terhadap supplier bahan baku. Menurut Dewanti - Hariyadi (2002), cemaran kimiawi umumnya tidak dapat dikurangi atau dihilangkan selama pengolahan. Oleh karenanya cemaran kimiawi hanya dapat ditekan seminimal mungkin melalui spesifikasi dan pengawasan bahan baku terhadap supplier serta penggunaan bahan pembersih dan sanitaiser berikut metode pembersihan dan sanitasi yang tepat.

8. Penetapan Batas Kritis untuk Masing-masing CCP

Critical Limit/Batas Kritis adalah suatu kriteria yang memisahkan antara kondisi yang dapat diterima dan yang tidak dapat diterima. Tahapan ini harus memungkinkan untuk dibuat pada masing-masing CCP dari satu atau beberapa batas kritis, berikut pengawasannya yang menjamin pengendalian CCP. Suatu batas kritis adalah kriteria yang harus diperoleh dengan cara pengendalian yang berhubungan dengan CCP.

Parameter untuk penyusunan batas kritis harus dipilih sedemikian rupa sehingga memungkinkan untuk melakukan tindakan perbaikan ketika batas kritis terlampaui.

9. Penetapan Tindakan Pemantauan Pada Setiap CCP

fisik, pengukuran fisik atau kimia. Metode mikrobiologi jarang digunakan sebab terlalu lama, terlalu banyak sampel yang harus diambil agar hasilnya nyata secara statistik. Di sisi lain, metode analisa mikrobiologi berguna untuk menyusun analisis potensi bahaya dan mengkaji ulang bahwa sistem tersebut bekerja dengan efisien.

10.Menetapkan Tindakan Koreksi Jika Terjadi Penyimpangan

Corrective Action/Tindakan Koreksi adalah setiap tindakan yang harus diambil apabila hasil pemantauan pada titik kendali kritis menunjukkan kehilangan kendali. Tindakan koreksi merupakan tindakan yang harus diambil ketika hasil pemantauan pada CCP menunjukan kegagalan pengendalian. Semua penyimpangan yang mungkin terjadi tidak dapat diantisipasi sehingga tindakan perbaikan tidak boleh dilakukan sebelumnya. Dengan demikian disrankan untuk menduga kasus penyimpangan yang paling sering terjadi dan atau mendefinisikan mekanismenya, pengaturannya, pihak yang berwenang, serta tanggungjawab secara umum untuk diterapkan setelah terjadi penyimpangan apapun juga.

11.Penyusunan Prosedur Verifikasi

Kegiatan verifikasi terdiri dari dua kegiatan yaitu, validasi dan verifikasi. Validasi adalah kegiatan memperoleh bukti bahwa unsure-unsur dari rencana HACCP berjalan efektif. Sedangkan verifikasi adalah penerapan metode, prosedur, pengujian dan cara penilaian lainnya disamping pemantauan untuk menentukan kesesuaian dengan rencana HACCP (SNI, 1998). Tujuan dari verifikasi adalah untuk memastikan bahwa sistem HACCP bekerja efektif.

Tahapan ini meliputi : Prosedur pengkajian, pengujian, dan audit untuk mengkaji ulang bahwa sistem HACCP bekerja secara efektif, dan modifikasi yang harus dibuat di dlaam sistem HACCP dan dokumen-dokumen pendukungnya ketika proses atau produk dimodifikasi.

12.Penetapan Prosedur Pencatatan yang Efektif

dan tepat sangatlah penting untuk aplikasi yang efisien dan penerapan sistem HACCP yang efektif.

Sistem ini juga harus menjelaskan bagaimana orang-orang yang ada di dalam pabrik dilatih untuk menerapkan rencana HACCP dan harus memasukan bahan-bahan yang digunakan dalam pelatihan pekerja.

BAB V. HASIL DAN PEMBAHASAN

A. HASIL PENGAMATAN GMP

1. Lokasi

PT. Ciptayasa Pangan Mandiri berlokasi di kawasan industri Pulogadung dengan lingkungan yang strategis jauh dari daerah pesawahan sehingga PT. Ciptayasa Pangan Mandiri relatif aman dari serangan hama. Lokasi yang merupakan kawasan industri ini menyebabkan lokasi pabrik jauh dari tempat pembuangan sampah, tempat-tempat kumuh, barang-barang bekas dan cukup jauh dari pemukiman penduduk.

2. Bangunan

Bangunan pabrik di PT. Ciptayasa Pangan Mandiri mempunyai desain yang cukup baik, yang mana tiap proses produksi cukup luas dan diberi sistem pencahayaan yang cukup. Tetapi tata letak ruangan pabrik kurang sesuai dengan urutan proses produksi dimana gudang bahan baku jauh dari tempat pengiriman bahan baku. Lantai bangunan pabrik terbuat dari keramik sehingga tahan terhadap air, garam, basa atau asam.

Bangunan pabrik PT. Ciptayasa Pangan Mandiri terdiri dari beberapa ruangan. Ruangan produksi terbagi menjadi dua ruangan yang cukup luas. Di ruangan ini suhu ruangan dipertahankan pada 15-18 °C. Ruang gudang dibagi menjadi empat ruangan yaitu ruangan gudang bahan baku dengan suhu 4-6 °C, ruangan gudang karantina, ruangan gudang kemasan dengan suhu normal dan ruangan gudang penyimpanan produk akhir dengan suhu –2-0 °C. Tata letak ruangan produksi PT. Ciptayasa Pangan Mandiri dapat dilihat pada Lampiran 1.

3. Peralatan

29 (pengaduk adonan), alat pengepress adonan, timbangan adonan, alat laminating dan foulding, trolley, oven, dan ayakan.

4. Fasilitas Sanitasi dan Higiene Karyawan

Fasilitas higiene karyawan di luar ruang produksi meliputi fasilitas mencuci tangan dengan sabun dan air yang mengalir, tempat MCK, ganti pakaian dan toilet cukup tersedia. Sedangkan fasilitas higiene karyawan di dalam ruang produksi hanya terdiri dari fasilitas mencuci tangan dengan air yang mengalir. Sedangkan sabun untuk mencuci tangan tidak tersedia di dalam ruang produksi.

Pada higiene karyawan masih ditemukan kekurangan pelaksanaan GMP pada saat berproduksi, antara lain masih ada kebiasaan buruk yang dilakukan seperti tangan yang menggaruk bagian tubuh, memakai gelang dan cincin, dan kadang-kadang ada sebagian rambut yang tidak tertutupi.

5. Bahan dan Proses Pengolahan

Proses pembuatan croissant membutuhkan beberapa bahan baku seperti tepung terigu, gula, garam, susu, improver, dan yeast. Proses pengolahannya dimulai sejak masuknya raw material yang ditempatkan di ruang karantina untuk dilakukan uji fisik. Setelah itu raw material dimasukkan ke dalam gudang bahan baku dengan suhu ruangan dipertahankan 4-6 0C.

Setelah dilakukan penimbangan, dibuat adoan dan diproses pada polyline untuk masing-masing produk. Produk kemudian di “baking” setelah sebelumnya tahap resting dilakukan.

6. Produk Akhir, Packaging, dan Penyimpanan

30 7. Pemeliharaan Sarana Pengolahan dan Kegiatan Sanitasi

Kegiatan sanitasi terdiri dari sanitasi terhadap alat-alat produksi, sanitasi karyawan, dan sanitasi ruangan. Kegiatan sanitasi peralatan dilakukan dengan menggunakan sabun pencuci bahkan menggunakan air panas. Kegiatan sanitasi rutin dilakukan yang meliputi pembersihan alat-alat produksi.

Kegiatan sanitasi di ruang produksi terdiri dari 3 jenis, yaitu kegiatan sanitasi yang dilakukan 2 minggu sekali, 2 kali seminggu, dan setiap hari. Sanitasi setiap hari meliputi pembersihan lantai dan peralatan. Enviromental daily check list PT. Ciptayasa Pangan Mandiri dapat dilihat pada Lampiran 5. Sedangkan sanitasi 2 kali seminggu adalah pencucian pakaian seragam kerja, dan pembersihan sepatu pegawai produksi. Kegiatan sanitasi 2 minggu sekali adalah pest control yang meliputi spraying (penyemprotan), dusting (penyerbukan), fogging (pengasapan), dan bating (pengumpanan).

Spraying menggunakan colt trivos 8 liter air/160 cc untuk area produksi dan pemakaiannya hanya pojok dan celah-celah. Dusting menggunakan siper metrin 100 gram untuk area receaving, fogging menggunakan zeta metrin 5 liter solar/150 cc untuk area luar pabrik, dan bating (jebakan) dengan menggunakan brolly vacuum 3 gram untu semua area produksi.

8. Transportasi

31 B. HASIL PENGAMATAN SSOP

1. Keamanan Air

Air yang digunakan pada proses produksi berasal dari air PAM. Air PAM tersebut kemudian didinginkan dengan alat pendingin, karena PT. Ciptayasa Pangan Mandiri menggunakan air dingin untuk adonan. Sedangkan untuk sanitasi, MCK, dan pencucian peralatan/perlengkapan produksi menggunakan air biasa. Hasil pengujian laboratorium terhadap air di PT. Ciptayasa Pangan Mandiri dapat dilihat pada lampiran 4.

2. Kondisi dan Kebersihan Permukaan yang Kontak dengan Makanan

Semua peralatan yang kontak dengan makanan/produk akhir terbuat dari stainless steel. Hal ini bertujuan untuk mencegah cemaran fisik dari korosi logam peralatan produksi

Proses pembersihan permukaan yang kontak dengan makanan terdiri dari pembersihan peralatan rutin dan clean in place. Seragam produksi dibersihkan setiap 3 hari sekali oleh petugas kebersihan. Masker penutup hidung dan mulut diganti setiap setelah selesai produksi.

3. Pencegahan Kontaminasi Silang dan Perlindungan Makanan

Pencegahan kontaminasi silang dilakukan mulai dari raw material yang baru masuk sampai penyimpanan produk akhir. Raw material yang akan digunakan untuk proses produksi juga harus dibersihkan bagian luar kemasannya sebelum dikirim ke ruang produksi. Hal ini bertujuan untuk mencegah kontaminasi silang dari kotoran yang berasal dari kemasan raw material.

4. Pemeliharaan Fasilitas Sanitasi

32 5. Penyimpanan yang Tepat

Penyimpanan produk akhir diletakkan terpisah dengan raw material. Selain itu, sistem yang digunakan yaitu FIFO (First In First Out), yaitu produk akhir yang production date lebih lama dikeluarkan terlebih dahulu.

6. Kontrol Kesehatan

PT. Ciptayasa Pangan Mandiri tidak melakukan check-up mengenai kesehatan pekerjanya. PT. Ciptayasa Pangan Mandiri hanya menyediakan satu hari dalam seminggu pelayanan kesehatan dengan menghadirkan dokter gratis.

7. Penanganan Hama Pabrik

Hama pabrik yang sering muncul di sekitar PT. Ciptayasa Pangan Mandiri terdiri dari serangga dan tikus. Oleh karenanya dilakukan kegiatan sanitasi setiap dua minggu sekali, yaitu pest control yang meliputi spraying (penyemprotan), dusting (penyerbukan), fogging (pengasapan), dan bating (pengumpanan). Pest and Rodent Control Report dapat dilihat pada Lampiran 7.

Spraying menggunakan colt trivos 8 liter air/160 cc untuk area produksi dan pemakaiannya hanya pojok dan celah-celah. Dusting menggunakan siper metrin 100 gram untuk area receaving, fogging menggunakan zeta metrin 5 liter solar/150 cc untuk area luar pabrik, dan bating (jebakan) dengan menggunakan brolly vacuum 3 gram untu semua area produksi.

C. HACCP PLAN

1. Menyusun Tim HACCP

33 pangan masih menghadapi kendala. Dalam perkembangannya, tim ini sangat diperlukan dalam pelaksanaan HACCP di perusahaan tersebut.

2. Mendeskripsikan produk

Produk yang dihasilkan PT. Ciptayasa Pangan Mandiri secara umum terbagi menjadi tiga yaitu puff pastry, croissant dan cookies. Croissant merupakan produk roti pilihan yang enak, gurih dan diperkaya dengan butter berkualitas. Secara umum deskripsi produk croissant dapat dilihat pada Tabel 1.

Tabel 1.Deskripsi Produk Croissant

Produk Keterangan Komposisi

Utama

Tepung terigu (60%), Air(30%), Mentega(6%) Gula pasir, ragi, dan lain-lain(4%)

Kemasan Terbuat dari karton yang tebal Kondisi

Penyimpanan

Produk disimpan dalam gudang penyimpanan dengan suhu –180C.

Metode Distribusi

Produk diangkut ke dalam mobil box yang dipertahankan suhunya sekitar –180C

Shelf Life 4 Bulan

Konsumen Dikhususkan untuk masyarakat yang mempunyai status sosial menengah keatas.

Produk croissant yang dihasilkan ada beberapa jenis, diantaranya Danish Raisin, Danish Chocolate, Butter Croissant, Danish P. Sheet, Smoked Beef, Almond Croissant dan Cheese Bechamel Croissant. Diantara jenis produk croissant tersebut ada beberapa produk croissant yaitu Danish Raisin, Danish Chocolate dan Butter Croissant yang diproduksi yang mana fillingnya dalam keadaan matang yang sering ditandai dengan RTE. Sedangkan Almond, Smoke Beef dan Cheese Croissant fillingnya dilakukan setelah proses baking.

34 yang membeli produk ini harus membakarnya kembali. Hal ini dilakukan supaya konsumen dapat merasakan croissant yang hangat dan renyah. Kondisi seperti ini menyebabkan harga produk relatif mahal sehingga perusahaan dalam pemasaran produk croissant melakukan segmentasi konsumen dengan kondisi ekonomi menengah ke atas.

3. Identifikasi Pengguna

Produk Croissant mempunyai segmen pasar untuk kalangan menengah ke atas, biasanya konsumen mengkonsumsi croissant untuk kegiatan-kegiatan seperti rapat, sebagai hidangan penutup, dan lain-lain.

4. Diagram Alir dan Memverifikasinya

Proses produksi produk croissant disajikan dalam bentuk diagram alir, diagram alir berikut hasil verifikasi di lapangan pada waktu proses produksi. Dimulai dari penerimaan bahan baku yang dilakukan pengujian secara visual dan pemeriksaan terhadap label bahan baku, kemudian dilakukan penimbangan bahan baku yang disesuaikan dengan resep QC, setelah bahan baku siap, kemudian dialkukan pencampuran yang meliputi 3 tahapan yaitu dry mix, mix I yang menggunkaan kecepatan low, dan Mixing II yang menggunakan kecepatan high.

Setelah adonan sudah dalam bentuk lembaran-lembaran, dilakukan pengisian (filling) tergantung dari jenis apa yang ingin dibuat. Setelah diistirahatkan beberapa menit, kemudian dilakukan proofing yang bertujuan untuk mendapatkan volume produk yang diinginkan, lalu dilakukan pemanggangan (Baking), dan akhirnya produk disimpan (freezing) dengan sebelumnya dilakukan resting dan packaging.

Diantara jenis produk croissant tersebut ada beberapa produk croissant yaitu Danish Raisin, Danish Chocolate dan Butter Croissant yang diproduksi yang mana fillingnya dalam keadaan matang yang sering ditandai dengan RTE. Sedangkan Almond, Smoke Beef dan Cheese Croissant fillingnya dilakukan setelah proses baking.

35 Tabel 2. Diagram Alir Proses Produksi Danish Raisin

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Danish Raisin

Waktu

Sesuai resep QC Penerimaan

Bahan baku

36 Tabel 3. Diagram Alir Proses Produksi Danish Raisin

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Danish Cokelat

Waktu

Sesuai resep QC Penerimaan

Bahan baku

37 Tabel 4. Diagram Alir Proses Produksi Butter Croissant

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Butter

Sesuai resep QC Penerimaan

Bahan baku

38 Tabel 5. Diagram Alir Proses Produksi Almond Croissant

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Waktu

Almond krim

Waktu

Sesuai resep QC Penerimaan

Bahan baku

39 Tabel 6. Diagram Alir Proses Produksi Smoked Beef Croissant

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Waktu

Daging Sapi Asap

Waktu

Sesuai resep QC Penerimaan

Bahan baku

40 Tabel 7. Diagram Alir Proses Produksi Cheese Bechamel Croissant

Langkah

ke Proses Parameter Kontrol Kondisi Satuan 1

Kondisi visual, label produk

Tepung, gula, garam, susu, Air dingin+es

Kecepatan Waktu Suhu tepung Suhu adonan

Kecepatan Waktu Suhu air

Kecepatan Waktu

Berat adonan Suhu adonan Ukuran adonan

Tambah butter Skala pressing adonan

Waktu Suhu

Ukuran adonan

Waktu

Sesuai resep QC Penerimaan

Bahan baku

41 5. Analisa Bahaya dan Tindakan Pencegahan

Analisa bahan baku produksi produk Croissant dilihat dari bahaya biologi, kimia, dan fisik lebih banyak disebabkan dari suplier yang tidak memnuhi standar yang telah disepakati. Bahan baku tepung, air, garam, dan telur dikhawatirkan mengandung ketiga bahaya tadi, sedangkan butter dan daging sapi lebih memungkinkan adanya bahaya biologi. Selain itu, penyimpanan bahan baku juga harus diperhatikan karena akan menyebabkan bahaya biologi yang disebabkan mikroba patogen.

Upaya pengendalian dari analisa bahaya yang diperoleh tersebut adalah dengan adanya pengujian visual bahan baku sebelum bahan baku dimasukan ke gudang, khusus untuk air harus dilakukan spesifikasi standar air industri pangan.

Analisa bahaya untuk proses produksinya semuanya lebih dikhawatirkan karena adanya bahaya biologi yang disebabkan karena kontaminasi silang dari alat dan pekerja, dan juga kontaminasi udara dari pekerja. Upaya pencegahan yang dilakukan adalah dengan melakukan kontrol suhu dan waktu

Analisa bahaya bahan baku dan proses produksi lebih lengkapnya disajikan pada lampiran 12.

6. Penetapan Critical Control Point

Dari semua bahan baku yang digunakan oleh PT. Ciptayasa Pangan Mandiri hanya air dan daging sapi asap yang dikategorikan sebagai CCP. Hal ini dikarenakan air secara biologi dikhawatirkan masih mengandung mikroba pathogen, pencemaran logam, debu, dan kerikil, sedangkan daging asap yang dikhawatirkan terjadinya kontaminasi dari mikroba pathogen.

42 atau prosedur dari suatu proses yang perlu sekali diterapkan untuk mencegah atau meniadakan bahaya keamanan pangan atau menguranginya sampai pada tingkat yang diterima. Proses pengayakan bertujuan untuk menghilangkan cemaran fisik pada bahan baku khususnya tepung terigu. Proses pengayakan dimasukkan ke dalam CCP karena pada proses ini masih ada kemungkinan cemaran fisik berupa batu, serangga, dan cemaran fisik yang lainya, dan pada tahap selanjutnya tidak ada lagi proses pengayakan untuk menghilangkan atau mencegah cemaran fisik tersebut. Sehingga dapat menimbulkan bahaya keamanan bagi konsumen.

Proses resting, freezing, packing, dan storage dikategorikan sebagai CCP karena dilihat dari pentingnya control suhu dan waktu yang tepat, karena kalau suhu dan waktu berada diluar batas, maka akan berpengaruh pada ketahanan produk itu sendiri.

Pengendalian terhadap penyimpanan bahan baku, kemasan dan produk akhir serta pembersihan ruangan masuk ke dalam kategori GMP (Sofwan, 2002). Sedangkan kategori QCP terdiri dari penerimaan bahan baku yang baru datang, pengambilan/penimbangan, pencampuran, penimbangan adonan, pengepressan, laminating, foulding, filling, dan packaging. Penerimaan bahan baku yang baru datang masuk ke dalam kategori QCP karena pada tahap ini ada proses pengujian visual bahan baku sebelum digunakan untuk proses selanjutnya. Pengendalian terhadap penyimpanan bahan baku, kemasan dan produk akhir serta pembersihan ruangan masuk ke dalam kategori GMPs. Kondisi penyimpanan dan ruangan harus dalam keadaan bersih untuk menghindari kontaminasi silang pada bahan yang disimpan. Kebersihan ruangan harus terjaga dan terjadwal dengan baik. Daily working enviromental officer check list dapat dilihat pada Lampiran 10.

43 memperhatikan cara produksi yang baik dan higienis. Penggunaan seragam produksi yang benar dan cara produksi yang baik akan mencegah kontaminasi silang selama proses pencampuran.

Pada saat penimbangan adonan, biasanya personil produksi memakai sarung tangan dan menggunakan pisau untuk memotong adonan. Hal ini dilakukan untuk mencegah terjadinya kontaminasi silang dari pekerja. Pada proses pengepresan, foulding, dan laminating, pekerja menggunakan alat pengepresan dan biasanya dilakukan oleh satu orang, pekerja tersebut menggunakan masker dan sarung tangan untuk mencegah terjadinya kontaminasi.

Pada proses filling biasanya dikerjakan oleh banyak pekerja. Hal ini disebabkan pada proses filling ini mesin otomatis hanya satu buah, sehingga prosesnya dilakukan secara manual dan memerlukan banyak tenaga pekerja. Proses packaging juga merupakan QCP. Kemasan yang digunanakan terbuat dari kardus yang mempunyai struktur kaku dan relatif tahan air.

7. Menentukan Batas Kritis, Prosedur Pemantauan dan Tindakan Koreksi

Bahan baku yang dikategorikan sebagai CCP (air dan daging sapi asap) mempunyai batas kritis untuk air adalah tidak berbau, tidak berasa, dan tidak keruh, sedangkan untuk daging sapi asap batas kritisnya adalah tidak berlendir. Prosedur pemantauan untuk bahan baku air adalah supervisor sanitasi yang melakukan pemeriksaan 3 bulan sekali, dan melakukan water treatmentn dan visual control. Sedangkan untuk tindakan koreksinya adalah dengan menghentikan pemakaian air bila hasil tidak sesuai dengan standar air bersih dan air minum.

44 Secara umum proses produksi croissant di PT. Ciptayasa Pangan Mandiri harus mengendalikan bahaya dan batas kritis yang diakibatkan oleh cemaran fisik dan kimia serta kontaminasi silang. Bahaya mikrobiologi tidak terlalu signifikan dalam proses produksi croissant, karena umumnya bahan baku yang digunakan dan proses produksinya dilakukan dalam kondisi suhu yang dingin. Batas kritis, Prosedur Pemantauan, dan Tindakan Koreksi untuk produk croissant untuk lebih jelasnya dapat dilihat pada lampiran 16.

9. Prosedur Verifikasi dan Sistem Pencatatan

Kegiatan verifikasi untuk bahan baku air dan daging sapi masing-masing dengan review hasil oleh suverpisor sanitasi dan review hasil oleh supervisor QC. Sedangkan untuk sistem pencatatannya adalah dengan form pemeriksaan bahan baku (air dan daging sapi).

Kegiatan verifikasi untuk proses produksi (pengayakan, resting, freezing, packing, dan storage) adalah dengan memperbaiki dan pemeriksaan oleh bagian QC produksi. Sedangkan sistem pencatatannya adalah dengan checklist suhu, checklist proses pengemasan, dan checklist penyimpanan produk.

BAB VI. KESIMPULAN DAN SARAN

A. KESIMPULAN

Secara umum pelaksanaan GMP di PT. Ciptayasa Pangan Mandiri telah memenuhi persyaratan GMP menurut Menkes 1978. Tetapi dalam pelaksanaan GMP masih ditemukan kekurangan, yaitu pada higiene dan kebiasaan karyawan pada saat berproduksi. Masalah ini disebabkan kurangnya kesadaran karyawan akan pentingnya GMP dan cara kerja yang higienis.

Berdasarkan identifikasi dan penetapan CCP, dari semua bahan baku yang digunakan oleh PT. Ciptayasa Pangan Mandiri hanya air dan daging sapi asap yang dikategorikan sebagai CCP. Hal ini dikarenakan air secara biologi dikhawatirkan masih mengandung mikroba pathogen, pencemaran logam, debu, dan kerikil, sedangkan daging asap yang dikhawatirkan terjadinya kontaminasi dari mikroba pathogen.

Dalam proses produksi croissant, terdapat beberapa Critical Control Point (CCP), diantaranya tahap pengayakan, resting, freezing, packing, dan storage. Proses pengayakan dimasukkan ke dalam CCP karena pada proses ini masih ada kemungkinan cemaran fisik berupa batu, serangga, dan cemaran fisik yang lainya, dan pada tahap selanjutnya tidak ada lagi proses pengayakan untuk menghilangkan atau mencegah cemaran fisik tersebut, sehingga dapat menimbulkan bahaya keamanan bagi konsumen. Proses resting, freezing, packing, dan storage dikategorikan sebagai CCP karena dilihat dari pentingnya control suhu dan waktu yang tepat, karena kalau suhu dan waktu berada diluar batas, maka akan berpengaruh pada ketahanan produk itu sendiri.

46 croissant juga bukan merupakan masalah yang kritis karena seleksi yang ketat terhadap supplier dilakukan uji visual terhadap bahan baku yang baru datang.

Pada proses produksi croissant terdapat beberapa Control Point (CP) yang mencakup penyimpanan bahan baku, kemasan dan produk akhir serta pembersihan ruangan. Selain itu penerimaan bahan baku yang baru datang, pengambilan/penimbangan, pencampuran, penimbangan adonan, pengepressan, laminating, filling, dan packaging.

B. SARAN

1. Perlu adanya peningkatan kesadaran karyawan terhadap sanitasi dan HACCP.

2. Perusahaan disarankan secepatnya membentuk tim HACCP

DAFTAR PUSTAKA

Anonim...1996. Undang-undang Republik Indonesia No.7 tentang pangan. Kantor Menteri Negara Urusan Pangan, Jakarta.

Anonymous. 1986. Current Good Manufacturing Practice in Manufacturing, Packaging, or Holding Human Food. Food and Drugs Administration (FDA), Center for Food Safety and Applied Nutrition. Washington, D. C.

Buckle, K. A., R. A. Edwards, G. H. Fleet dan M. Wooton. 1987. Ilmu Pangan (H. Purnomo dan Adiono, penerjemah). UI Press, Jakarta. DEPTAN. 2000. Pedoman Pelaksanaan Verifikasi Sistem HACCP.

Pedoman Mutu No. 07. Departemen Pertanian.

Desrosier, N. W. 1988. Fundamental of Food Freezing. Terjemahan. Muljohardjo. UI Press. Jakarta.

Duncan, A. O. 1942. Food Processing. Turnert. Smith and Company. Atlanta. Georgia.

Fardiaz, D. 1996. Prinsip HACCP dalam Industri Pangan. Jurusan Teknologi Pangan dan Gizi. FATETA. IPB, Bogor.

Fardiaz, D. 2001. Pengawasan Keamanan Pangan dan Bahan Berbahaya Secara Total. Deputi Bidang Pengawasan Keamanan Pangan dan Bahan Berbahaya, Badan POM. Jakarta.

FDA. 1995. Sanitation, Sanitary Regulation and Voluntary Programs. Di dalam G. Mariot, Norman (ed). Principles of Food Sanitation, Hal. 7. Third Edition. Chapman and Hall, New York.

Herschdoerfer, S. M. 1968. Food Science and Technology A Series of Monographs. Vol. 2. Academic Press, London and New York. Manley, D. J. R. 1991. Technology of Biscuit Crackers and Cookies. Flece

Horwood Limited Publishing.

Mortimore, S. Dan Wallace. 1994. HACCP : A Practical Approach. Chapman and Hall. London.

48 Rahayu, W. P., dan H. Nababan. 2006. Laporan Workshop Pengembangan

Strategi Nasional Penyuluhan Keamanan Pangan Terpadu : Piagam Bintang. Direktorat Surveilan dan Penyuluhan Keamanan Pangan, Badan POM. Jakarta.

Stevenson, K. E. dan D. T. Bernard. 1999. HACCP : A Sistematic Approach to Food Safety. The Food Processors Institute. Washington, D. C.

Wilson, C. L. dan S. Droby. 2001. Microbial Food Contamination. CRC Press. New York.

Winarno, F. G. 1997. Naskah Akademis Keamanan Pangan. IPB Press, Bogor.

Winarno, F. G. 1994. Sterilisasi Komersial Produk Pangan. PT. Gramedia Puataka Utama, Jakarta.